Plasticidad d

Anuncio

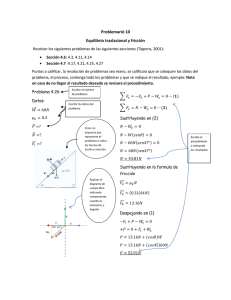

2011 – 2do Cuatrimestre Introducción a la teoría de la plasticidad - IV Presión de conformado • En conformado plástico de metales, la tensión de conformado o presión que se ejerce (p) se describe como: p = σ 0 g ( f ) h (c ) • con • • σ0 : tensión de flujo plástico, resistencia al flujo del material para el estado tensional correspondiente (es función de la deformación, la temperatura, la tasa de deformación, etc. g(f) una expresión apropiada para la fricción en la interfase pieza-herramienta, h(c) función de la geometría (de la pieza y de la herramienta) no se tratará aquí pues depende de cada proceso en particular. Rozamiento en fluencia plana • • • • • • • • • • p = σ 0 g ( f ) h (c ) El otro punto a considerar es la incidencia de la fricción en las interfases, descripta por la función g(f). En realidad, siempre existe rozamiento, en algunos casos es indeseable y en otros se busca específicamente que exista rozamiento. Para disminuir los efectos del rozamiento se usan lubricantes, funciones: *reducir la carga de deformación, *aumentar el límite de deformación antes de la fractura, *controlar el acabado de las superficies, *minimizar el deterioro y el desgaste de la herramienta, *aislar térmicamente la herramienta de la pieza, *refrigerar la pieza y/o la herramienta. En particular, en el ensayo de compresión entre placas, la carga suele aplicarse a incrementos de forma de controlar la lubricación durante el desarrollo. Típicamente se utilizan como lubricantes hojas de teflon para deformación en frío y vidrio para deformación en caliente. Efecto del rozamiento: pieza prismática de sección rectangular y de espesor constante (fluencia plana) • El flujo perpendicular a la dirección de compresión produce tensiones de corte (friccionales) en las superficies de contacto. • Estas tensiones de corte superficiales están dirigidas hacia el centro de la pieza, oponiéndose al flujo del material, la presencia de fricción causa un desbalance de fuerzas sobre el elemento sombreado en la dirección x, el cual debe ser compensado por un cambio en la tensión lateral σx . Pieza prismática • • • En el equilibrio: 2τ xy dσ x =− σ x h − (σ x + dσ x )h − 2τ xy dx = 0 ⇒ dx h y(2) z(3) Por criterio de Von Mises sσ1 - σ2 = 2/(3)1/2 σflu = σ0 • Notando que p y σx son tensiones principales y se verifica p = σz • s σ 1 - σ 2 = σ 0 = sσ x - p σ0 (la constante en el criterio de fluencia) es independiente de x, derivando, resulta dp dσ x = dx dx dp − 2τ xy = dx h x(1) Pieza prismática • • • • Para poder resolverla es necesario explicitar la ley de rozamiento. Si se asume fricción deslizante (τxy = µ.p) entonces • Integrando a ambos lados de la ultima igualdad se obtiene: dp 2µ dx =− p h ln p = − • 2 µ .x + ln C h Condiciones de contorno en la superficie libre x = a, donde la tensión lateral es σx = 0 y p = σ0 2 2µ 2µ σ y exp (a − x) p = σ 0 exp (a − x) = 3 h h Pieza prismática • Si se adopta el modelo de fricción seca (τ xy= κ = σflu / 3 1/2) donde no hay movimiento relativo entre la pieza o probeta y la herramienta o placa de compresión, la ecuación diferencial queda: dp = − • 2σ y/ 3 h dx => (a − x) (a − x) 2 σ = p = σ 0 1 + y 1 + h h 3 Este modelo de fricción predice una respuesta lineal para la variación de la presión con la distancia al eje de simetría de la sección considerada. Caso de estudio I • • • • • • • • • • En la compresión entre placas de una probeta cilíndrica chata la fricción trata de evitarse mediante adecuada lubricación. Modelar la colina de roce para ese caso. Planteo: en coordenadas cilíndricas. No hay flujo plano ni de tensiones planas, no se desarrollará completo. Hipótesis adicionales: no se produce abarrilamiento el espesor del cilindro es suficientemente pequeño como para que la tensión axial compresiva σz se mantenga constante a través del espesor • El flujo del metal desde el eje del cilindro “hacia afuera” a medida que es comprimido conduce a tensiones de corte entre las superficies de contacto • Las tensiones de corte en la pieza se dirigen hacia el centro del disco oponiéndose al flujo radial. Estas tensiones de corte originadas en la fricción conducen a una tensión radial en el material que es cero en los bordes y se alcanza el máximo en el centro del disco. Caso de estudio I • Considerando una sección circular y en ella una tajada como la que se muestra en la figura, se plantea (con la notación de la figura) el equilibrio de fuerzas. dθ σ r h.r.dθ − (σ r + dσ r )h(r + dr )dθ − 2σ θ .h.dr. sin − 2τ .r.dθ .dr = 0 2 • asumiendo que el ángulo θ es pequeño, puede linealizarse la ecuación y con hipótesis adicionales llegar a la siguiente ecuación diferencial (similar a la − 2τ planteada en el caso anterior): dσ r dr • • • = h La condición de fluencia permite escribir la ecuación anterior en términos de la presión aplicada. Eligiendo la ley de rozamiento deslizante e integrando, con adecuadas condiciones de contorno se llega a la siguiente expresión para la presión de contacto: 2µ p = σ y . exp (a − r ) h Caso de estudio II • • • • • Aplicar el concepto de colina de roce al proceso de forjado de una placa de espesor constante bajo condiciones de fluencia plana. En particular, calcular la distribución de presiones y la presión máxima en la dirección correspondiente a 4 in, necesarios para llevar un bloque de plomo (σy = 1000 psi , µ = 0.25) de 1 in x 1 in x 6 in presionado entre placas a un bloque de 0.25 in x 4 in x 6 in. Planteo El forjado es el proceso trabajado de metales por el cual se lleva una pieza de una geometría dada a la geometría deseada por martillado o compresión. El efecto de la fricción conteniendo al metal es útil para producir las formas deseadas con moldes simples, como el caso del ejemplo. La expresión para la presión de conformado -con el modelo de fricción deslizante- puede escribirse en función de la relación x/a: p= • 2 2 µ .a x 2 2µ σ y exp (a − x) = σ y exp 1 − h a 3 3 h poniendo así de manifiesto que, a medida que esta relación crece, la resistencia a la deformación compresiva decrece rápidamente. Caso de estudio II • Para la situación del enunciado, considerando fricción deslizante, la presión máxima resulta: 2µ 2.1000 2.(0.25) p = ο 0 exp (2 − 0) ≅ 63000 psi exp (a − x) = 3 h 0.25 • La distribución de presión en la línea central puede verse en la siguiente tabla: • Si se cambia el modelo de fricción de deslizante a seca (en cuyo caso no se usa el valor de µ) la presión máxima resulta mucho más baja 2 (a − x) 2 (2 − 0) σ y 1 + p= 10001 + = ≅ 10400 psi h 0.25 3 3 Caso de estudio III • Aplicación de los conceptos vistos a laminación de chapas. • Caso particular: • Se debe laminar en frío una chapa (σy=325MPa) de ancho w=762mm y espesor inicial h0=38.1mm hasta reducir el espesor en un 30%. • El sistema de laminación de que se dispone consta de un juego de cilindros de diámetro D=961.4mm y separación ajustable y soporta un torque máximo T = 22 kN m. Como parte del estudio de factibilidad se hace un ensayo de Watts y Ford sobre una muestra de la chapa hasta la reducción requerida, obteniéndose un valor de tensión de flujo plano (tensión equivalente) σ0 = 573MPa. • Analizar si es factible realizar el proceso en un sólo paso, asumiendo, además, las siguientes hipótesis: *la diferencia entre el espesor inicial y final es pequeña, *no hay endurecimiento por deformación en la chapa y *que no hay flexión ni deformación en los cilindros. Caso de estudio III • • Planteo: El proceso de deformar plásticamente una pieza de metal haciéndola pasar entre rodillos se llama laminación. • Caso planteado: un juego de cilindros para laminación en frío En laminado de chapas, se asume que no hay modificación en el ancho b de la chapa; esto es, que la compresión vertical (para reducir el espesor de h0 a hf) se traduce en una elongación en la dirección de laminación x. Por tanto se trata de un caso de fluencia plana. Por un punto dado pasan volúmenes iguales de metal en la unidad de tiempo, si v = dx/dt y -en esa posición- el espesor es h, entonces b.h0.v0 = b.h.v = b.hf.vf , esto significa que la velocidad vf en la salida debe ser mayor que la velocidad v0 a la entrada del tren de laminación. Caso de estudio III • • • • • • • • • • • Como la velocidad crece desde el inicio hasta el final del contacto entre chapa y cilindros, debe haber un único punto en la sección en el que la velocidad del rodillo es igual a la velocidad de la chapa; está indicado en la figura con la letra N y se lo denomina punto neutro. En cada punto de contacto entre el cilindro y la chapa hay dos fuerzas actuantes: Pr= Pr(α) la fuerza radial de compresión y F=F(α) la fuerza tangencial de fricción. El sentido de la fuerza friccional es opuesta a ambos lados del punto neutro. La componente vertical P de Pr se llama carga de laminación y es la fuerza que los rodillos ejercen sobre el metal. Caso de estudio III • • • • • Se define presión específica de laminado p como el cociente entre la carga de laminación y la proyección horizontal del área de contacto (expresión que se simplifica cuando ho<>hf ): 2 ( h0 − h f ) P , con : L p = R (h0 − h f ) − p= b.L p 4 1/ 2 • La siguiente figura muestra un esquema de • la colina de roce a lo largo del área de • contacto. El máximo corresponde al punto • neutro y puede observarse que la • distribución de presión de laminado ya no • presenta simetría. [ ] ≡ R (h0 − h f ) 1/ 2 = [R.∆h] 1/ 2 Caso de estudio III • • Para que el proceso pueda efectuarse debe superarse una fricción crítica entre los cilindros y la chapa, de modo que sea posible el ingreso (y el tránsito) de esta. El coeficiente de fricción crítico µc surge de comparar las componentes horizontales de Pr y de F para el máximo valor del ángulo de contacto α. Para que la chapa pueda ingresar a la garganta del tren, la componente horizontal de la fuerza de fricción debe ser mayor o igual que la que la componente horizontal de la fuerza normal. La condición límite se expresa como: F senα F . cos α = Pr ..senα ⇒ = = tgα cos α • si se adopta el modelo de fricción deslizante: F = µ .P ⇒ µ = tgα r • Pr En este caso la fricción es necesaria. Como esta depende fuertemente del ángulo de contacto, cuando la geometría no provee la condición suficiente, se utilizan rodillos acanalados para aumentar el valor efectivo de µ. Caso de estudio III • En un análisis simplificado la presión se escribirá, asumiendo fluencia plana y despreciando el rozamiento, de esta forma (MAL FORMULA): P P 2 σy = = σ0 = p= b.L p b.L p R.∆h 3 • Para incluir el rozamiento, conviene introducir la presión media de deformación pm , definida como • µ .L p eQ − 1 2 eQ − 1 = ,.con : ..Q = σ0 pm = p Q Q (h0 + h) / 2 3 donde µ es un valor conveniente (constante) para el coeficiente de fricción. En realidad, la fricción varía punto a punto en la superficie de contacto, de modo que la expresión anterior es una simplificación importante Caso de estudio III • Para el caso de estudio propuesto hay que calcular: • a) el torque necesario sin considerar fricción. • b) el torque necesario considerando un coeficiente de • fricción constante µ = 0.3 • c) coeficiente de fricción crítico asumiendo el modelo • de fricción deslizante. • Los cálculos requeridos son los siguientes: • a) el torque necesario, si se desprecia el efecto del rozamiento será: • T = P.R = (p.w.Lp).R = 1.155.σequiv .w.(R 0.3 h0).R = 17.128kN.m • b) La carga corregida por fricción es Pcorregida = P . e Q − 1 • Q • Reemplazando los valores del enunciado en la expresión de Q, resulta • Q = 0.68, luego e Q − 1 = 1.432 , de donde Tcorregida = T 1.432 = 24.53 kN m . Q Caso de estudio III • De F.cos αmax ≥ P sen αmax resulta µ critico = tgα max • Lp 0.3.h0 = = = 0.156 R. − (h − h0 ) / 2 R. − 0.3h0 / 2 Se observa que el torque necesario, considerando fricción es aproximadamente un 40% mayor que el calculado despreciando el rozamiento y que el coeficiente de fricción usado en la parte b) (que seguramente resulta de consideraciones empíricas) es aceptable ya que supera al coeficiente de fricción crítico calculado en c).