Las radiaciones constituyen hoy día un valioso medio de

Anuncio

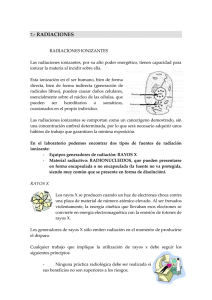

las radiaciones en los procesos industriales Las radiaciones constituyen hoy día un valioso medio de producción industrial. Anualmente se someten a irradiación materias primas por valor de varios centenares de millones de dólares, transformándose en productos de nuevas y mejores características. El presente articulo, de carácter general, se basa en el trabajo presentado en octubre en "Nuclex'69" (Basilea, Suiza), en nombre del Organismo, por H.C. Yuan, F.Antoni y C.K. Beswick, y en él se resumen los aspectos industriales de la radioesterilización de artículos médicos y de los procesos de polimerización inducidos por irradiación. El Dr. Antoni trabaja en la actualidad en el Instituto Nacional de Radiobiología e Higiene Radiológica Frédéric Joliot-Curie de Budapest (Hungría). Las fuentes de radiación de que se trata en el presente articulo son los radioisótopos y los aceleradores de partículas. Entre los primeros, el cobalto-60 constituye la fuente de rayos gamma más comúnmente utilizada, por su abundancia y seguridad de funcionamiento. También puede considerarse como fuente adecuada de rayos gamma el cesio-137, q u e se obtiene de los productos de fisión en la generación de energía núcleoeléctrica. Las ventajas que brindan el cobalto-60 y el cesio-137 en los procesos industriales son su fácil entretenimiento, bajo costo de reposición, regularidad de la energía emitida y gran penetración en el tratamiento de objetos de espesor considerable. Se ha comprobado ya el satisfactorio rendimiento del cobalto-60 en los procesos de radioesterilización, de elaboración de maderas plastificadas y de síntesis química. 2 En cuanto a los aceleradores, los que principalmente se utilizan son los de haces de electrones con una energía de 0,3 a 3MeV. Permiten obtener elevadas intensidades de dosis y velocidades suficientes de desplazamiento de los haces electrónicos, por lo que se prestan especialmente para el tratamiento continuo de láminas delgadas de plásticos, tejidos y revestimientos superficiales. La elección de la fuente de radiación depende, pues, de la finalidad perseguida y de los materiales que se vayan a tratar, y es muy conveniente tener en cuenta la uniformidad de la dosis y las características del proceso. Radioesterilización Las modernas plantas de radioesterilización son instalaciones de gran rendimiento destinadas a tratar artículos n o reutilizables y numerosos accesorios quirúrgicos. Este tipo de esterilización está especialmente indicado en el caso de artículos de plástico o de productos de origen biológico, como son las suturas, cuya esterilización por métodos térmicos o químicos resulta difícil. La irradiación de los productos, previamente envasados en cajas de cartón herméticamente cerradas, facilita el empleo de los artículos esterilizados. En efecto, gracias a la radioesterilización, es posible el empleo en medicina de las jeringas n o reutilizables. U n a característica peculiar de las instalaciones de irradiación bien proyectadas son las rigurosas medidas de precaución contra todo posible accidente. Mediante numerosos dispositivos sensibles se puede detectar cualquier anomalía en cuanto a ventilación, temperatura, suministro de energía eléctrica y condiciones sísmicas, transmitiéndose esta información al pupitre de control para garantizar la seguridad. Se prevén asimismo dispositivos de enclavamiento para impedir la exposición accidental a las radiaciones. El sistema automático de banda transporta- Entre los productos de madera que se prestan a la plastiflcación por irradiación figuran artículos de deporte, mangos de herramientas, entarimados, y ensambladuras de muebles y mangos de herramienta. (Foto: USAEC) •HHH dora acciona los envases de manera que quede asegurada la irradiación uniforme en el interior de los mismos, n o excediendo de 1,2 la razón de la dosis máxima a la minima. La capacidad de estas plantas oscila entre 100 000 y 1 5 0 0 000 curies de cobalto-60, para la esterilización de 50 000 a 1 000 000 de pies cúbicos de productos. El costo de la esterilización es del orden de 0,20 a i ,00 dólares por pie cúbico, según el volumen de los objetos tratados. Al generalizarse cada vez m á s la radioesterilización, se propuso, en la reunión de un grupo de expertos en irradiación con rayos gamma y electrones, celebrada en Copenhague en 1964, preparar un manual. El proyecto de este manual se redactó en 1966 bajo los auspicios del Organismo Internacional de Energía Atómica y se sometió a un primer examen en el Simposio sobre radioesterilización de productos médicos, reunido por el OIEA en Budapest en 1967. En el referido proyecto se hace constar que el rendimiento de la radioesterilización depende del número y de los tipos de organismos contaminantes, asi como de las condiciones ambientales de las instalaciones. Por tanto, en la práctica, el cumplimiento de las normas microbiológicas ha de basarse en un control dosimétrico adecuado y en la comparación del recuento bacterian o antes y después de la irradiación. Las dosis recomendadas han de considerarse en función de los artículos que vayan a esterilizarse, de su grado de contaminación y del margen de seguridad que exija el uso a que se destinen. Actualmente, la práctica de la radioesterilización se h a extendido a la preparación industrial de enzimas y, posiblemente, a la de algunas vacunas. Materiales fibrosos impregnados Impregnando maderas con un m o n ó m e r o e irradiando a continuación se obtienen las maderas plastificadas. Una gran fracción de las moléculas monómeras se polimerizan in situ, rellenando las células de la madera. La irradiación provoca, en menor proporción, la copolimerización por injerto del m o n ó m e r o en la celulosa, proceso que depende en gran medida del grado de hinchazón de las fibras. Hay ya cuatro fabricantes d e maderas plastificadas en los Estados Unidos y uno en Francia, todos los cuales utilizan metacrilato de metilo. Una firma británica proyecta desde hace poco tiempo la comercialización de un producto a base de madera y una mezcla de estireno y acrilonitrilo. Entre los artículos fabricados figuran entarimados y mangos d e cuchillería, pero hay más en proyecto. La madera tratada resulta superior a la natural en cuanto a las siguientes características: flexión estática, resistencia al esfuerzo cortante, estabilidad de dimensiones, resistencia a la compresión, asi como resistencia a los agentes atmosféricos, la pudrición y la abrasión. En algunos casos, existe la posibilidad de conseguir maderas plastificadas de combustión lenta, si se utiliza un m o n ó m e r o adecuado. Ahora bien, estas maderas n o son más fáciles de trabajar ni clavar que la madera natural. En comparación con los plásticos, las maderas plastificadas resultan superiores en lo que respecta a la mayoría de las propiedades mecánicas y resisten mejor al calor. Se prevé su aplicación en la construcción, la industria del mueble y la producción de artículos especiales. Se ha calculado que el precio de venta de las maderas plastificadas a base de metacrilato de metilo, ascendería a 1,50 dóls./board foot (1 board foot = 0,00236 metros cúbicos), lo que es muy superior al precio de la madera ordinaria (0,35 dóls./board foot). En la práctica, el costo de fabricación depende de la clase de la madera, del monómero y de las condiciones de trabajo. A continuación se ilustra la influencia reciproca de estos factores: ________ Ciclo de impregnación Madera - = C d I 3 Z _ _ ^ Porcentaje de carga — ~ 2 ^ ^ = > ~~ Dosis total "" Monómero I Condiciones de trabajo Intensidad de dosis Transmisión de calor Aditivos Incluso en igualdad de condiciones, la variación, según el tipo de m o n ó m e r o y la dosis total correspondiente, del volumen de materiales tratados influirá considerablemente en el costo de producción, como indica la Tabla I, basada en el supuesto de que el producto contiene un 25% de polímero. Para tratar de reducir el costo, se debe recurrir a monómeros de costo unitario bajo y reducir el contenido de monómero, asi como la dosis de irradiación. Debe procurarse la buena calidad del producto por la uniformidad del tratamiento y la adecuación entre las propiedades físicas y el uso al que se destina. Puesto que en la fabricación de las maderas plastificadas interviene tanto la homopolimerización como la polimerización por injerto, conviene también estudiar la influencia que sobre las propiedades físicas ejerce la magnitud de esta última. Tabla I. Variación del costo de fabricación con el monómero empleado Monómero Dosis Mrad Volumen C o s t o p o r k g de p r o l u c t o , en d ó l s . relativo Total de material Impreg- Irradia- Monónación ción mero tratado Acetato de vinilo Cloruro de vinilo Metacrilato de metilo 0,5 0,6 1,5 1 0,83 0,33 0,03 0,02 0,03 0,03 0,03 0,07 0,08 0,05 0,16 0,14 0,10 0,26 La mejora de la calidad de la madera por impregnación ha dado lugar a la aparición de una amplia gama de materiales fibrosos impregnados. H a dado buenos resultados el tratamiento de tableros de bagazo, el b a m b ú y el yute por radiopolimerización de monómeros vinilicos. Los productos acabados poseen una buena estabilidad de dimensiones, resistencia a los insectos y los hongos, y mayor resistencia mecánica. Con este tratamiento se podrán convertir algunas materias fibrosas baratas y abundantes en materiales apropiados para la construcción, por ejemplo, de viviendas prefabricadas. Si se utiliza un monómero de bajo costo, el producto puede llegar a competir en precio con la madera natural. Si estas tentativas se ven coronadas por el éxito, se abrirá u n nuevo mercado a los fabricantes de monómeros; además, se disp o n d r á en las regiones tropicales de un material de construcción, barato y de fácil montaje, resistente a la deformación y a la pudrición. 5 Hormigón de mayor resistencia A raíz de la comercialización de las maderas plastificadas, se ha aplicado una técnica análoga de impregnación e irradiación en el Laboratorio Nacional de Brookhaven para estudiar materiales a base de hormigón y polímero. Los compuestos de hormigón-polímero con un contenido de 6,7% de metacrilato de metilo ofrecen excelentes propiedades mecánicas y resistencia a la corrosión (véase la Tabla I I ) . Tabla II. Compuestos de hormigón-polímero Propiedades Resistencia a l a compresión, Ib/pulg2 Resistencia a la tracción, lb/pulg2 Módulo de elasticidad, lb/pulg2 Módulo de rotura, lb/pulg2 Resistencia a la congelación-deshielo, pérdida en peso M e j o r a en % 20255 1627 6,3 X 106 2637 0,5% 285 290 80 256 375 Este material ha de encontrar aplicaciones en las obras de construcción que se realicen en regiones cuyas condiciones sean muy rigurosas. Curado de pinturas y revestimientos El curado por irradiación electrónica de pinturas a base de poliésteres n o saturados y resinas acnlicas está a punto de alcanzar la escala industrial. Este procedimiento ofrece las siguientes ventajas netas sobre los métodos ordinarios: 1. Curado instantáneo en el aire a la temperatura ambiente; 2. Simplificación en el manejo y almacenamiento de las pinturas, al no precisarse catalizador alguno; 3. Se precisa menos superficie, siendo el tratamiento continuo; 4. Revestimiento continuo de materiales base sensibles al calor sin que experimenten daño alguno; 5. Se impide la contaminación, pues se reduce al mínimo la cantidad de monómero que se volatiliza. Se emplean aceleradores de 300 a 500 keV para tratar tableros de 4 pies de anchura, a velocidades de hasta 80 pies lineales/minuto. El espesor del revestimiento no debe rebasar las 10 milésimas de pulgada. Varios de los principales fabricantes de pinturas han conseguido composiciones que curan, con un excelente acabado, con dosis de 6 a 12 Mrad. Este nuevo método de curado abrirá nuevas aplicaciones a las pinturas a base de poliésteres, que no necesitan disolvente para su empleo. Con anterioridad, las principales objeciones que se hacían a las pinturas a base de poliésteres eran la dificultad que ofrecía su curado, su limitado período de conservación y la dificultad de evitar superficies pegadizas. El curado por irradiación ha de eliminar todos estos inconvenientes. Se ha conseguido también el desarrollo industrial de otro grupo de materiales de revestimiento a base de resinas aerificas; Acelerador lineal (CIRCE 10) para irradiaciones industriales. (Foto: Compagnie Genérale de Télégraphie Sans Fil, Francia) 7 el curado por irradiación se extenderá probablemente en el futuro a los uretanos y a las resinas epoxi. Con aceleradores potentes, del orden de 1,5 a 3MeV, resulta también posible curar materiales laminados preparados en h ú m e d o y armados con fibra de vidrio, materiales previamente impregnados e incluso compuestos para moldear. Los materiales curados por irradiación pueden competir con los curados por prensado en caliente, tanto en propiedades mecánicas como en costo. Para una dosis total de 5 Mrad, el costo, suponiendo una producción a escala semiindustrial, es de alrededor de cuatro centavos de dólar por kilogramo de producto. Ahora bien, es menester perfeccionar aún más las características técnicas de los aceleradores para hacer posible el curado de objetos de formas geométricas complicadas. Tejidos con nuevas propiedades Al cabo de un decenio de intensas investigaciones, el curado de tejidos por irradiación ha alcanzado la escala industrial. La energía de las radiaciones favorece el injerto de un m o n ó m e r o vinilico determinado en la celulosa, con lo que se impide el encogimiento y arrugamiento de las telas de algodón, al tiempo que se conserva la agradable sensación de las fibras naturales. Este sistema de curado por irradiación se basa en la adición de un m o n ó m e r o vinilico multifuncional a la celulosa. En realidad, el proceso completo tiene lugar en dos etapas sucesivas y puede desarrollarse según el método a) o el b): a) Injerto químico del m o n ó m e r o en la celulosa, seguido de reticulación radioinducida. b) Injerto radioinducido del m o n ó m e r o vinilico en la celulosa, seguido de reticulación catalizada por un ácido. El curado aumenta los ángulos de recuperación de los pliegues, tanto en seco como en húmedo, y fija éstos de manera permanente. La irradiación n o origina disminución significativa alguna de la resistencia a la tracción, al desgaste o a la abrasión de las fibras tratadas. Aprestando el algodón natural con resinas, puede hacerse más resistente al agua y ser más fácil eliminar en él las manchas de grasa y reducirse su mojabilidad. Como la permeabilidad y sorción de la humedad en un tejido son importantes para que éste resulte cómodo y llevadero, es innecesario cargar la celulosa con una cantidad excesiva de polímero, que podria incluso alterar la textura de la fibra. Es preferible, y también más económico, utilizar una pequeña cantidad de m o n ó m e r o unido por reticulación a la fibra, que conserve las propiedades del algodón en cuanto a permeabilidad y sorción de la humedad ("respiración"). Con este tratamiento se ha conseguido una buena resistencia a los agentes atmosféricos, el m o h o y la podredumbre. Es esencial que el tejido aprestado con resina no irrite la piel humana, que n o acumule cargas electrostáticas y que su teñibilidad n o resulte afectada. Hasta la fecha, la metilolacrilamida ha resultado ser un monómero muy flexible en su aplicación industrial. Para la producción en escala industrial, los aceleradores de electrones pueden suministrar grandes dosis, del orden de varios megarad por segundo, y tratar los tejidos a una velocidad de 30 a 40 metros por minuto. El acelerador se puede incorporar fácilmente en el circuito de producción de las fábricas de tejidos, siendo su gasto de explotación inferior a un centavo de dólar por metro de tejido. 8 <^k ^^ ^ ) p i a n t a de esterilización de material quirúrgico, (Foto: Gillette) La irradiación se efectúa a la temperatura ambiente, se puede aplicar sin dilación alguna y reduce en gran medida los vapores y olores asociados por lo común a las operaciones desarrolladas a alta temperatura. Otra ventaja de trabajar a la temperatura ambiente es que el deterioro de los tejidos y el riesgo de incendio se reducen al mínimo. Se conocen dos métodos diferentes para la obtención de tejidos de planchado permanente. En ambos se utiliza una emulsión de metilolacrilamida, con adición de una sal d e cinc, que favorece la hinchazón de la celulosa para que las moléculas del monómero se difundan con mayor facilidad y rapidez en las fibras. En el caso de las fibras sintéticas, el injerto de un monómero apropiado puede mejorar su teñibilidad y propiedades electrostáticas. Las experiencias de injerto radioinducido en diversas fibras parecen indicar que, tanto las características superficiales como la cristalinidad de la fibra, desempeñan un papel importante en la formación del polímero injertado. Para obtener resultados óptimos, es preferible injertar una gran cantidad de cadenas laterales cortas que un pequeño número de cadenas laterales largas, debiéndose evitar en la medida de lo posible la formación de homopolímeros. Modificación de materiales plásticos La modificación directa de la estructura de los polímeros es, en realidad, la aplicación industrial más inmediata que ofrecen las radiaciones. La reticulación de los termoplásticos se consigue normalmente por irradiación de los productos extruidos. La energía de las radiaciones emitidas por los aceleradores origina la formación de radicales libres en los polímeros, radicales que, al recombinarse, causan la reticulación, aumentando la resistencia del polímero al calor y a los disolventes. Una sociedad norteamericana lanzó la cinta de polietileno irradiado hace más de diez años. En el revestimiento de hilos y cables, el polietileno irradiado resulta prácticamente inmune al agrietamiento por tensión y puede prestar servicio continuo a temperaturas de hasta 130°C. Igualmente, se pueden mejorar sus propiedades aislantes. Se ha aprovechado el efecto de "memoria" o propiedad de contraerse con el calor, que presenta el polietileno irradiado, en la fabricación del producto Cryovac L. Se extruye polietileno de densidad baja o media, formando un tubo que se prensa a continuación para obtener una cinta de un espesor de 20 a 60 milésimas de pulgada. Se irradia con electrones de 500 keV a 2|MeV y, seguidamente, se inyecta aire y estira, obteniéndose una película adecuada para envasar alimentos y otros artículos. Están entrando también en la fase de producción industrial los tubos y bolsas de polietileno contraibles por el calor, de mayor resistencia al choque y la tracción. La espuma de polietileno es otro producto que se obtiene irradiando polietileno de baja densidad con una dosis de lOMrad, en presencia de un agente espumante. Tiene una densidad que oscila entre 0,035 y 0 , l l g / c m J y una resiliencia del 53% en el caso de la espuma más ligera. Es un buen aislante del calor, pues posee una conductividad térmica sumamente baja, por lo que puede utilizarse para aislamientos a baja temperatura, hasta -70° C. Por un procedimiento análogo, se produce también espuma de metacrilato de metilo polimerizado. La principal ventaja que ofrece la irradiación es la de impedir la deformación del polímero por fluencia, cuando la espuma se produce a temperaturas elevadas. La reticulación del látex del caucho natural exige una dosis de 13 Mrad. Mediante el empleo de sensibilizadores, como el cloroformo o el tetracloruro de carbono, se puede reducir considerablemente esta dosis. Con la irradiación se obtiene una película de excelentes propiedades mecánicas, que se puede aplicar a la vulcanización de objetos de pequeño espesor. Polímeros fundamentales de mejores propiedades La finalidad de la copolimerización radioinducida por injerto de plásticos con m o n ó m e r o s adecuados es mejorar las propiedades de los polímeros fundamentales para conseguir materiales más perfeccionados. El polietileno y el cloruro de polivinilo son dos de los plásticos corrientes que más se investigan. Se ha estudiado con éxito en el Japón el injerto de butadieno gaseoso en cloruro de polivinilo. Este, en forma de polvo, se irradia juntamente con el butadieno en una vasija cilindrica provista de una fuente interna de cobalto-60, de 6 000 curies. La mejora más importante conseguida es elevar a 1 3 0 k g - c m / c m 2 la resistencia al choque, en el caso del polimero con un 8-25% de injerto. Esta resistencia es 50 veces superior a la del cloruro de polivinilo ordinario. El injerto del polietileno con butadieno puede mejorar su reactividad química y su flexibilidad mecánica. El injerto por vía radioquímica se utiliza en la preparación de resinas y membranas de intercambio iónico. Se ofrecen otras posibles aplicaciones en los procesos industriales, químicos y en la desalación del agua. 10 Polimerización en sistemas poco corrientes La irradiación a elevadas energías es el único método aplicable para provocar la polimerización en estado sólido, por formación de radicales libres, de cationes o de aniones. La polimerización en estado sólido permitiría controlar en mayor grado las estructuras estéricas o cristalinas de las moléculas de los polímeros. La polimerización de trioxano, altamente purificado y previamente irradiado, ha alcanzado la fase de la planta piloto en el Japón. Se calcula que el costo de la irradiación es del orden de 1 centavo de dólar por kg de producto, suponiendo un rendimiento de saturación del 65% y una capacidad de producción de 8 000 toneladas anuales. Se ha seguido investigando la polimerización del etileno y su copolimerización con otros monómeros, por efecto combinado de las radiaciones y las altas presiones. En el caso del polietileno se han construido ya varias plantas piloto para perfeccionar el correspondiente proceso. De todas formas, las aplicaciones industriales de las radiaciones dependerán de su competitividad con los procedimientos clásicos, bien arraigados y comercializados desde hace más de veinte años. Consideraciones generales No cabe duda de que la radioesterilización ha afianzado sus posiciones en la industria. Según se vaya adquiriendo experiencia, disminuirán probablemente los gastos de primer establecimiento de las plantas. Los problemas que plantea la aplicación de las radiaciones en la industria de los plásticos son tanto de carácter económico como técnico. Entre las consideraciones de orden económico relativas a la viabilidad de una aplicación industrial de las radiaciones cabe citar: El costo de la fuente y el de su instalación La reposición de la fuente La amortización La conservación El factor de utilización El volumen de producción para una cantidad dada de energía generada. Esta última consideración está directamente relacionada con el tipo de proceso de que se trate. La dosis total guarda estrecha relación con el volumen de materiales tratados; las siguientes cifras, que indican el costo de diversos tratamientos con aceleradores, permiten formarse una idea general: Material Unidad Tejidos Revestimientos superficiales yarda pie cuadrado libra Película de libra polietileno Espuma de libra polietileno Tubos, contraíales libra de polietileno D o s i s , Mrad 5 6—12 20 C o s t o , ce 1 0,12—0,17 0,6 —0,9 8 5 10 3 20 15 Sin embargo, la determinación de la intensidad de dosis óptima para un proceso dado presupone el estudio tecnológico de los parámetros 11 correspondientes. Casi siempre los procesos son exotérmicos y, como se ha indicado, en muchos de ellos intervienen fenómenos de mezcla o difusión. Los principios básicos son, en general, análogos a los de los m é t o d o s tradicionales, pero la situación es más compleja en lo que atañe a la distribución de los flujos de radiación, con la consiguiente influencia scbre la velocidad de las transformaciones. En aquellos procesos en los q u e se desprende m u c h o calor de polimerización, no debe descuidarse la estabilidad ni el control de la vasija de reacción. Es evidente que, dada la complejidad de los procesos radioquimicos, lo que procede eS una planificación concienzuda de los sistemas y seguir laborando por su perfeccionamiento tecnológico, fomentando asi las aplicaciones industriales de las radiaciones en el futuro. Referencias utilizadas en la preparación del trabajo original Jefferson, S., y Crawford, G., Radiosterilization of Medical Products, Colección de Actas del OIEA, Viena(1968), 361-365. Künzli, A., y Baur, P., Isotope and Rad. Techn., 5, 142 (1967). Rainey, H.B., Ibid. 6, 93 (1968). Baines, B.D., Application of Large Radiation Sources in Industry, Nederlands Atoomforum, La Haya (1964), 119-138. Brown, M.G., Radiosterilization of Medical Products, Colección de Actas del OIEA, Viena(1968), 381-394. Baines, B.D., Ibid., 395-404. Ibid., 423-430. Kallings L.O., Ibid., 433-442. Czvikovsky, T., Atomic Energy Review, Vol. 6, N ° 3 , 3-100 (1968). Mott, W.E., y Stannett, V.T., Isotopes and Rad. Techn. 6, 323 (1969). Frankfort, J.H., y Black, K.M., USAEC Report KLX-1876 (1966). Impregnated Fibrous Materials, Colección de Actas del OIEA, Viena (1968). Yuan, H.C., Proceedings of Ninth Japan Conference on Radioisotopes, Tokio (1969), en imprenta. Manowitz, B., Steinberg, M., Kukacka, L., y Colombo, P., USAEC Report BNL-50134(1968). Nagai, A., Ueda, K., Hiro, S., Asaki, A., y Suzuki, Y., Proceedings of Ninth Japan Conference on Radioisotopes, Tokio (1969), en prensa. Masuda, H., Ibid. Brenner, W., Chem. Eng. Progress Symp. series Vol. 64, N ° 8 3 , 130 (1968). Chem. Eng. News, 22 de julio de 1968, 42. Rochas, P., Isotopes and Rad. Techn., 6, 404 (1969). Stannett, V , y Hoffman, A.S., Am. Dyestuff Rep., Vol. 57, N " 2 5 , 91 (1968). Danno, A., Radiation Chemistry and its Applications, Informe de un grupo de expertos del OIEA, Viena (1968), 27. Danno, A., Proceedings of Ninth Japan Conference on Radioisotopes, Tokio (1969), en prensa. Egorov, E.V., Russian Chem. Review, 36, 422 (1969). O'Donnell, J.H., Isotopes and Rad. Techn., 6, 85 (1968). Steinberg, M., Manowitz, B., y Kukacka, L.E., USAEC Report BNL-8993 (1966). Takehisa, M., y col., Proceedings of Ninth Japan Conference on Radioisotopes, Tokio (1969), en prensa. Gantt, E.D., y Trageser, D.A., The Applications of*Ionizing Radiations in the Chemical and Allied Industries, British Nuclear Energy Society, Londres (1968), 53-58. Harmer, D.E., y Wilkinson, B.W., Chem. Eng. Progress Symp. Series Vol.64, N ° 8 3 , 111 (1968). Manowitz, B., Bretton, R.H., Galanter, L., y Rizzo F.X., USAEC Report BNL-889 (1964). Galanter, L., y Krishnamurthy, K., USAEC Report BNL-50126 (1968). Hill, F.B., y Felder, R.M., A.I. Ch. E.J., 11, 873 (1965). Hill, F.B., Davis, C.R., Muller, A.C., Rothbart, M.A., y Zavadoski, R.W., Trans. Am. Nucl. S o c , 11,75 (1968). 12