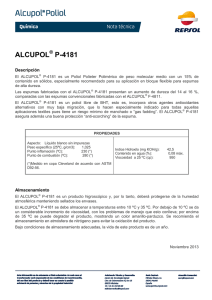

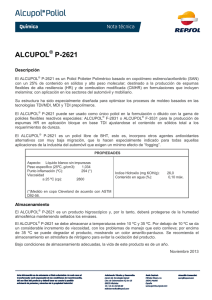

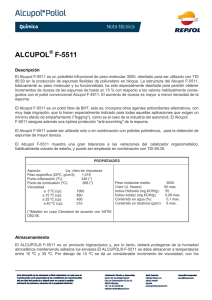

estudio de la sustitución de polioles utilizados en la producción de

Anuncio