línea de perfiles para apli acero en - Repositorio

Anuncio

••

••

••

••

••

••

••

••

••

••

••

••

•••

••

•••

••

••

••

••

•••

•••

••

••

••

~

••

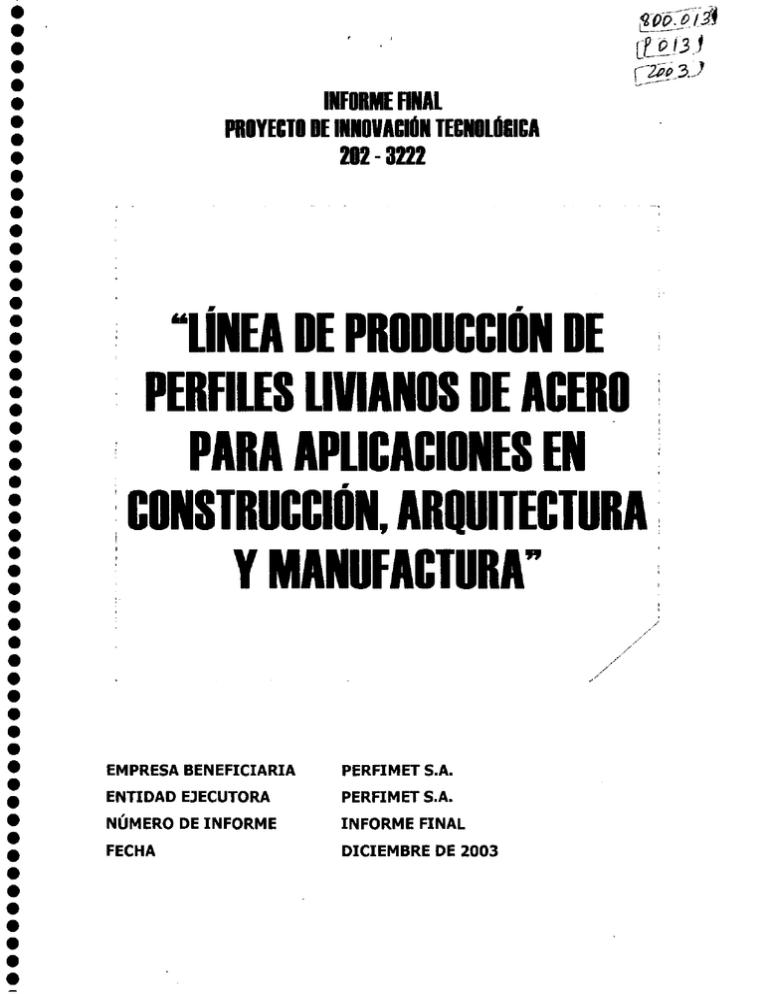

INFORME ANAL

PROYECTO DE INNOVACION TECNOLOGICA

202-3222

"LÍNEA DE

PERFILES

PARA APLI

y

ÓN

ACERO

EN

"

EMPRESA BENEFICIARIA

PERFIMET S.A•

ENTIDAD EJECUTORA

PERFIMET S.A•

NÚMERO DE INFORME

INFORME FINAL

FECHA

DICIEMBRE DE 2003

••

••

••

••

••

••

••

••

••

••

••

••

•••

••

••

••

••

••

•••

••

••

••

••

•••

••

••

PRESENTACIÓN

En el último decenio, se constata que el país ila SJbído ;:;¡¡r~m:1r -:c'n

éxito el desafío impuesto por la política de apertura· en

mercados

internacionales, alcanzando un crectmtento y desarrollo económico

sustentable, con un sector empresarial dinámico. innovador ,. capoz de

adaptarse rápidamente a las señales del mercado .

¡_,,

.

Sin embargo, nuestra estrategia de desarrollo, fundada en el mayor

esfuerzo exportador y en un esquema que principalmente hace uso de las

ventajas comparativas que dan los recursos narurales y la abundancia relativa

de la mano de obra, tenderá a agotarse rápidamente como consecuencia del

propio progreso nacional. Por consiguiente, resulta determinante afrontar una

segunda fase exportadora que debe estar caracterizada por la incorporación de

·un mayor valor agregado de inteligencia, conocimiemos y tecnologías a

nuestros productos, a fin de hacerlos más competitivos .

Para abordar el proceso de modernización y reconverston de la

estrucrura productiva del país, reviste vital importancia el papel que cwnplen

las innovaciones tecnológicas, toda vez que ellas confieren sustentación real a

la competitividad de nuestra oferta exportable. Para ello. el Gobierno ofrece

instrumentos financieros que promueven e incentivan la innovación y el

desarrollo tecnológico de las empresas productoras de bienes y servicios .

El Fondo Nacional de Desarrollo Tecnológico y Productivo FONTEC,

organismo creado por CORFO, cuenta con los recursos necesarios para

financiar Proyectos de Innovación Tecnológica, formulados por las empresas

·del sector privado nacional para la introducción o adaptación y desarrollo de

productos, procesos o de equipos .

Las Líneas de financiamiento de este Fondo incluyen, además, el apoyo

a la ejecución de proyectos de Inversión en lnfraestrucrura Tecnológica de .

Centros de Transferencia Tecnológica a objeto que las empresas dispongan de

sus propias instalaciones de control de calidad y de investigación y desarrollo

de nuevos productos o procesos .

y

De este modo se tiende a la incorporación del concepto "Empresa País", en la comunidad nacional, donde no es sólo una empresa aislada la que

compite con productos de calidad, sino que es la "Marca - País" la que se hace

presente en los mercados internacionales .

El Proyecto que se presenta, constiruye un valioso

cumplimiento de los objetivos y metas anteriormente comentados .

FONTEC - CORFO

aporte

al

,

••

••

••

••

••

••

••

••

••

•••

••

••

••

••

••

••

•••

•••

•••

••

••

••

••

••

••

•

•

IFORMEFIAL

PROYECTO DE INOVACiN TECNOÚGIA 201-2885

"UOaa de Producción dB P8l'fiiBS Livianos dB Acaro para

Aplicaciones an COnstrucción, ArQulblctura yManufactura"

EMPRESA PERFIMET S.A .

· INICIO DICIEMBRE DE 2002

TÉRMINO

DICIEMBRE DE 2003

A) RESUMEN EJECUTIVO

PERFIMET S.A. se desenvuelve en el rubro de producción y comercialización de perfiles de

acero de serie liviana, con espesores entre 1 a 2 mm. Se orienta, por lo tanto, al mercado

de productores de muebles metálicos, cerrajería y actividades diversas que consumen esta

clase de perfiles. Se encuentra inserta en un rubro muy competitivo, ligado a los sectores

construcción y manufactura, que normalmente está introduciendo nuevos productos e

innovaciones tecnológicas .

La empresa tiene una larga experiencia y una activa participación de mercado en el rubro

de fabricación de perfiles de acero abiertos y cerrados, mediante la técnica de conformado

en frío por rodillos (en inglés se denomina roll forming (RF)). Este es un mercado muy

competitivo, atendido por grandes compañías nacionales (por ejemplo CINTAC S.A) y por

empresas foráneas que logran ingresar con productos de muy buenos precios .

A través de esta propuesta de innovación tecnológica, la empresa pretende desarrollar una

línea prototipo de producción de perfiles livianos abiertos - de aceros galvanizados,

prepintados e inoxidables- para el mercado nacional y regional que participa en

actividades de construcción rápida de viviendas, terminaciones de viviendas y aplicaciones

metálicas para industrias del sector manufactura .

Este desarrollo posiciona a la empresa en un nivel de liderazgo en el segmento de

mercado de partidas pequeñas para construcción, permitiéndole emprender negocios en

alianza con empresas constructoras medianas y pequeñas en proyectos de vivienda

industrializada de bajo costo. Por otro lado, por ser esta una tecnología a la medida,

permite a la empresa el emprendimiento de nuevos negocios gracias al desarrollo e

introducción de nuevos productos metálicos para aplicaciones en variados sectores del

sector manufacturero. En efecto, son muchos los sectores manufactureros que consumen

perfiles livianos no habituales en el país, de metales tales como aceros inoxidables,

bronce, latón y materiales bimetálicos .

Las principales conclusiones y resultados se presentan en el informe técnico adjunto .

••

••

••

••

•••

•••

••

••

••

••

••

•

••

••

•••

•••

•••

••

••

••

••

••

••

••

••

B) EXPOSICIÓN DEL PROBLEMA

Existe un interesante mercado de productos para construcción y terminación de viviendas

mediante perfiles livianos de acero galvanizado, en la cual la obra gruesa se desarrolla con

estructuras de perfiles de acero livianos. Este mercado en Chile consume actualmente

unas 2.000 ton/mes (aproximadamente unas 24.000 ton/año) y es servido

mayoritariamente por grandes empresas. El precio de venta de los perfiles livianos, de

acero galvanizado para construcción rápida y terminaciones, se sitúa en una media de $

540/kg y existe una creciente demanda de partidas pequeñas en formatos diversos que

los grandes productores no son capaces de atender en forma flexible. Esto lógicamente,

ofrece una interesante oportunidad de negocio para PERFIMET.

Por otro lado, en el sector manufactura el consumo de perfiles livianos prepintados y de

acero inoxidable se dirige a las aplicaciones arquitectónicas/decorativas (ascensores,

fachadas, elementos para muebles y electrodomésticos, etc.), construcción de equipos de

aire acondicionado y refrigeración, fabricación de productos de oficina y también un

importante consumo se dirige al segmento de transporte (fundamentalmente

componentes para vehículos y carrocerías). Se estima que este mercado en Chile tiene un

volumen actual de unas 200 ton/año y es servido principalmente por pequeños

productores artesanales. Esta también representa una interesante oportunidad comercial

para PERFIMET, ya que la calidad de los productos procesados mediante la técnica de

perfilado por rodillos es sustancialmente mejor que la de los productos artesanales. El

precio de los perfiles de acero inoxidable se sitúa en una media de $ 4.200/kg, de modo

que, aun tratándose de pequeños volúmenes, el monto de las transacciones es bastante

interesante •

Este proyecto se ejecutó con la finalidad de desarrollar una línea de producción de bajo

costo de inversión y de gran flexibilidad productiva para la producción de perfiles abiertos

de aceros galvanizados, aceros prepintados y aceros inoxidables, que integre innovaciones

tendientes a optimizar su perfomance, productividad y flexibilidad productiva

Los principales objetivos técnicos alcanzados en este desarrollo son los siguientes:

•

•

•

•

Conceptualizar y desarrollar una línea prototipo de producción de perfiles livianos

abiertos de 300 ton/mes de capacidad, de alta flexibilidad productiva, con capacidad

para procesar aceros galvanizados, aceros prepintados, aceros inoxidables y

eventualmente metales no ferrosos .

Diseñar y desarrollar unidades de prepicado (perforado, piqueteado) de materia prima

y de corte de productos procesados, de gran precisión, que optimicen la calidad de los

productos, dispuestas en línea y controladas de manera centralizada .

Diseñar y desarrollar un sistema de control de línea basado en lógica de PLC, muy

versátil y amigable para el usuario .

Evaluar la línea de producción en condiciones de servicio de alta exigencia, con al

menos dos materiales diferentes .

El tipo de innovación que se desarrolló en este proyecto se enmarca dentro de la categoría

de "Incorporación de nuevos procesos productivos, no existentes en el país, que

incrementan sustancialmente la eficiencia y la productividad en la empresa•.

2

----

•••

•••

••

••

••

••

•••

••

•••

••

••

•••

•••

••

•••

••

••

••

••

•••

•••

••

••

C) METODOLOGÍA

La metodología aplicada para la consecución de los objetivos planteados es la siguiente:

a) Evaluar con precisión el desarrollo mundial de la tecnología de perfilado con rodillos

para producción en lotes (custom roll forming), con el objeto de visualizar las

tendencias tecnológicas y de diseño de los equipos. Para ello se emplean métodos de

búsqueda y análisis de información incluyendo una visita a un centro tecnológico .

b) Diseño de la tecnología a nivel conceptual y detallado. Consiste en aplicar el método

de resolución de problemas de ingeniería para obtener soluciones conceptuales de la

tecnología, definir variables de solución y proceder al diseño detallado. Implica definir

un espectro de productos a procesar, evaluar los requisitos de procesamiento y a partir

de allí evaluar las posibles configuraciones del equipamiento. Implica trabajar con

técnicas de simulación de procesos y definir las condiciones de trabajo de la línea

piloto. Sobre la base del diseño conceptual y de las condiciones de proceso se procede

al diseño detallado de los componentes y unidades. Las técnicas a emplear incluyen el

cálculo estructural convencional y/o mediante elementos finitos y el análisis de

interferencia mediante visualización CAD. En esta fase, también se procede al diseño

conceptual y detallado de los sistemas de control de las unidades y de la línea en

general. Para ello se emplean las herramientas de diseño con lógica de PLC,

electroneumática y electrohidráulica .

e) Fabricación de las unidades y componentes, adquisición de equipos estándar y

erección de la línea piloto. Incluye el desarrollo de proveedores de servicios

especialistas, particularmente para la producción de rodillos formadores, cortador

cizalla y perforador. Implica la preparación del lugar de montaje de la línea, la

contratación de los servicios de fabricación e instalación, el montaje y puesta en

servicio de la línea. Dado que constituye un subproyecto de construcción se emplean

las técnicas de administración y programación de proyectos constructivos .

d) Análisis y evaluación de la tecnología desarrollada. Comprende el desarrollo de

pruebas de evaluación en condiciones controladas, con el objeto de obtener las

características operacionales de la línea y el comportamiento en servicio de las

unidades integrantes. Para estudiar las características operacionales se emplea la

técnica de la curva característica, empleando como variables independientes la

velocidad y el tipo de perfil a procesar; en tanto que las variables respuesta vienen

dadas por la potencia consumida, la calidad del producto y la productividad lograda. El

comportamiento en servicio se evalúa mediante inspección de las unidades críticas

tales como rodillos, cortadores y sistemas controladores. El procedimiento consiste en

correr partidas de producción, adquirir datos de proceso, calcular los índices señalados

y correlacionarlos con la calidad de los productos. Se estima que para efectuar una

evaluación confiable de la tecnología es necesario trabajar a fracciones crecientes de la

capacidad de diseño, unas 300 ton/mes, a velocidades de producción en el intervalo

de 25-40 mjmin. Teniendo en cuenta los cambios de diseño y de formato de los

productos a procesar, se estima que es factible realizar unas 10 pruebas, en el lapso

de cuatro meses, con un consumo de material de aproximadamente 4 ton por prueba,

lo que totaliza unas 40 ton de material diverso para todo el período de pruebas y

evaluación .

3

••

••

••

••

••

••

••

••

•••

•••

••

•••

••

••

••

•••

•••

••

••

••

••

•••

••

••

El programa de trabajo de este proyecto consistió de las siguientes actividades:

Producción de Perfiles Uvianos

Abiertos

3

un

para PERFIMET,

de productos, estimación de la

productividad y velocidad de la línea, Estimación de las

cargas de trabajo, estimación de la potenda y cálrulo

estructural de las bancadas, Selección de los equipos de

servido: debobinador, detector de fin de lámina,

soldador de láminas, enderezador, acumulador, Diseño

y configuración de prensa y preprensa, Diseño de la

línea de rodillos conformadores, Diseño de la dzalla,

Diseño del sistema controlador de velocfdad, Diseño de

automatismos y control general, Generación y revisión

de planos de fabricadón de unidades, Generación de un

Componentes

la Línea Prototipo y Ensamble estructuras de apoyo), Fabricadón y recepción

bancadas, Fabricadón de matrices, mlumnas y

General

guillotina, Adquisidón de unidades fundamentales de

1

4

2

4

3

1

4

prensa y arumulador, Fabricadón y prueba de

controlador de velocidad, Ensamblaje general y prueba

envaáo

4

y Desarrollo de un

1

Programa de Pruebas y Puesta

a Punto

del programa de pruebas,

de perfiles

abiertos en acero galvanizado, Produo:ión de perfiles

abiertos en acero inoxidable, Producción de perfiles en

acero prepintado, Análisis de cambio de formatos,

Análisis de performance y productividad de la línea,

1

de

Correcciones y Síntesis

1

i

1 1

CARTAGANTT

y

Pruebas y Puesta a Punto

Resultados, Correcciones y

Síntesis

4

••

•••

•••

••

••

••

••

••

••

••

•••

••

••

••

••

•••

•••

•••

••

••

••

••

••

••

•

D} RESULTADOS

Los resultados del proyecto se informan en el anexo Informe Técnico adjunto .

E} IMPACTOS DEL PROYECTO

Los principales impactos del proyecto son los siguientes:

A través de esta propuesta de innovación tecnológica, la empresa ha desarrollado

una línea prototipo de producción de perfiles livianos abiertos - de aceros

galvanizados, prepintados e inoxidables- para el mercado nacional y regional que

participa en actividades de construcción rápida de viviendas, terminaciones de

viviendas y aplicaciones metálicas para industrias del sector manufactura .

La unidad representa un significativo desarrollo de ingeniería a nivel local y

regional, pues ha incorporado modernas tecnologías tendientes a producir una

unidad flexible y de baja inversión, apta para mercados de pequeñas partidas .

La puesta en servicio de la unidad ha permitido a la empresa comenzar a captar

fracciones crecientes de un mercado en el que antes no tenía cobertura y que por

estar ligado a la construcción es muy dinámico. Por otro lado, la empresa está

empeñada en un proceso de internacionalización de sus productos, con

expectativas de exportar a los mercados regionales de Sudamérica y Norteamérica,

de modo que los resultados de este proyecto le permiten ofrecer una gama de

productos bien diversificada y de ágil respuesta .

5

-

••

••

••

••

••

•••

••

••

••

••

••

••

•••

••

••

••

••

••

••

•••

••

••

••

••

••

•

INFORME ANAL

PROYECTO DE INNOVACION TECNOLiliiCA

202-3222

INFO- TRNICO

''

"LÍNEA DE

DE

PERFILES

ACERO

PARA APLICACIONES EN

;CONS

,

YMANUF

'

EMPRESA BENEFICIARIA

PERFIMET S.A.

ENTIDAD EJECUTORA

PERFIMET S.A•

NÚMERO DE INFORME

INFORME FINAL

FECHA

DICIEMBRE DE 2003

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

•••

••

••

••

•••

••

••

••

••

••

••

INFORME TÉCNICO

PROYECTO FONTEC

202-3222

"ÚNEA DE PRODUCCIÓN DE PERFILES LIVIANOS DE ACERO PARA

APUCACIONES EN CONSTRUCCIÓN, ARQUITECTURA Y MANUFACTURA..

1.

ANÁLISIS DE ANTECEDENTES Y ESTUDIO DE LA TECNOLOGÍA

Se efectuó una extensa revisión bibliográfica y se contactaron centros especialistas en roll

forming, cuyas principales conclusiones son las siguientes .

Las máquinas para perfilado con rodillos (o máquinas perfileras) más empleadas se

configuran con marcos de parejas de estaciones de rodillos montados sobre una bancada

robusta, que permite una alta flexibilidad de montaje. Las máquinas de baja potencia

emplean rodillos en disposición en voladizo, con ejes de 25 a 38 mm de diámetro y

longitudes de hasta 100 mm. Las máquinas de alta capacidad, emplean rodillos

doblemente soportados por medio de marcos ajustables. Los ejes, con diámetros entre 38

a 102 mm, se impulsan por medio de engranajes o cadenas.

El diseño o la selección de una máquina perfilera se basa en el análisis de los siguientes

factores: a) Capacidad de carga, b) forma y tamaño de las secciones a producir y e)

reemplazo de los rodillos .

Los rodillos de las perfileras, constituyen las herramientas responsables de producir la

gradual deformación del material, hasta desarrollar la sección diseñada previamente. El

diseño de éstos depende de los siguientes factores: a) número de pasadas para formar el

producto, b) ancho del material a procesar, e) el diseño de flujo del material y d) el

material del rodillo .

El número de pases, en la mayoría de las máquinas, está comprendido entre 4 y 9. Es

decir, se emplean entre 4 y 9 estaciones de rodillos para dar la forma deseada a la sección

del producto. El número de pases no puede ser muy pequeño, ya que ocasiona distorsión

del producto al tender a elongar la sección. Por otro lado, un gran número de pases

incrementa el costo de los utilajes .

La producción de los rodillos involucra un trabajo de ingeniería muy delicado, que requiere

operaciones de mecanizado de precision y complejos tratamientos para obtener las

propiedades de servicio. Para máquinas de producción media a alta, habitualmente se

desarrollan rodillos de aceros de alta aleación tipo AISI D2 endurecidos hasta 60-63 HRC .

Las aplicaciones de los productos procesados mediante la técnica de roll forming son cada

vez más amplias, debido a las excelentes propiedades de ellos y a la posibilidad de

acceder a productos semiterminados que facilitan enormemente las operaciones

productivas posteriores. Sin embargo, para lograr un conjunto creciente de productos

1

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

•••

••

••

••

•••

••

••

••

diversos se requiere perfeccionar la tecnología y adaptarla a las necesidades de mercado .

En el ámbito mundial y particularmente en los países desarrollados, la tendencia es la

tecnología denominada "custom roll forming", cuyo objetivo es producir a costos

competitivos y de una manera muy flexible. Para ello los fabricantes de equipamiento han

debido desplegar innovadores esfuerzos tendientes a convertir los equipos en unidades de

servicio para producción por lotes a pedido. Esta propuesta apunta en la dirección de la

tecnología señalada e introduce innovaciones en aspectos que los líderes tecnológicos

recién están comenzando a desarrollar.

Con relación a la situación nacional de las plantas de producción de perfiles mediante la

técnica de roll forming, se aprecia que esta es la única iniciativa tendiente a desarrollar

una línea CRF de alta flexibilidad productiva. En efecto, las plantas más modernas

existentes en el país corresponden a las de CINTAC S.A. y a VH, cuyas capacidades

exceden largamente a la de la línea a desarrollar en este proyecto, sin embargo el nivel

tecnológico de ellas tiene ya unos diez años. En el ámbito regional se aprecia una

situación similar, ya que las plantas de los grandes productores de aceros, Brasil y

Argentina, poseen tecnologías que no se han actualizado desde hace una década. En

consecuencia, de acuerdo al conocimiento de los autores de esta iniciativa, se estima que

el desarrollo propuesto constituye un hito tecnológico para el sector transformador de

aceros.

La actividad Visita a centro especializado en CRF en USA no se ha realizado debido a la

gran carga de trabajo de los profesionales de Perfimet destacados a ésta, de modo que

dicha actividad se ha reprogramado para el segundo semestre de proyecto. La actividad es

absolutamente pertinente ya que permitirá contribuir a resolver el problema de la estación

de prepicado, que en esta parte del proyecto no se ha considerado como se indica en los

párrafos siguientes .

2.

DISEÑO DE LA LÍNEA DE PRODUCCIÓN DE PERFILES LIVIANOS ABIERTOS

2.1

Diseño conceptual y generación de un lay-out ad-hoc

El producto se desarrolla en un proceso continuo de producción basado en la deformación

plástica de una tira de fleje que al pasar por un tren de rodillos formadores se convierte

en el perfil deseado. Posterior a la formación, es sometido a un enderezado y finalmente

se produce el corte mediante cizalla. Los pasos del proceso se detallan a continuación: La

materia prima en forma de bobina es procesada en un slitter para ser convertida en flejes .

El traslado y almacenamiento de los flejes se realiza con un puente grúa. El fleje es

puesto con el puente grúa en un desenrollador desde el cual se retira en forma continua

el material para ser procesado. Al terminar un rollo de fleje e iniciar el siguiente es

necesario unir los extremos, lo que se consigue con un equipo soldador de punta y cola .

Opcionalmente podría usarse una cinta adhesiva. Para que el proceso se realice en forma

continua durante toda una jornada de trabajo es necesario que la tira de fleje sea

almacenada en un equipo acumulador. Opcionalmente podría no usarse .

El proceso de formación comienza con una mesa de entrada con dos pares de rodillos

guías verticales y dos horizontales dispuestos en forma alternada. A continuación procede

una sucesión de 9 pasos de rodillos formadores, después de cada uno el material habrá

2

••

••

••

••

•••

••

••

••

••

•••

••

••

••

••

••

••

••

•••

•••

•••

••

••

••

••

•

tomado un nuevo perfil transversal. A la salida del último paso se encuentra una cabeza

enderezadora. Al final de la línea de producción está el sistema de corte por cizalla móvil.

Posterior al corte el producto es retirado en forma manual y almacenado en paquetes. En

la figura 1 se presenta un lay-out de la línea de producción de perfiles livianos .

Cortador

Formador

Debobinador

~

?

Soldador

r<tA

-

~ \(

{)'

{)'

Acumulador

ltl~

{)'

ty

Mesa de Salida

{)'

>

\

1::

FIGURA 1: LAY-OUT DE LA LÍNEA DE PRODUCCIÓN DE PERFILES LIVIANOS .

2.2

Diseño de productos, estimación de la productividad y velocidad de la línea

El producto a desarrollar corresponde a un perfil estructural liviano, de hasta 1 mm de

espesor, el cuál se fabrica en distintas formas y geometría. En la figura 2 se presentan los

distintos perfiles potenciales de desarrollar y sus principales características .

A)

PERFIGAL MONTANTE

A

B

e

e

DesarTOIIo

Perfigal Montante Normal

60

38

6

0.5

142

Perfigal Montante Económico

38

38

6

0.5

121

DESCRIPCIÓN

B)

PERFIGAL CANAL

·r

J~

~--A-.1

Cl

A

B

e

DesaiTOIIO

Perfigal canal Normal

61

20

0.5

100

Perfigal canal Económico

39

20

0.5

78

DESCRIPCIÓN

PERFIGAL CELO

DESCRIPCIÓN

A

B

e

D

e

DesarTOIIo

Perfigal Oelo Portenate

35

19

12

70

0.5

94

Perfigal Oelo Perimetral

25

20

0.5

69

3

••

••

••

••

••

•

••

••

••

••

•••

••

••

••

•••

•••

••

••

••

•••

••

••

••

••

••

•

D) PERFICOM OMEGA

o

<

DESCRIPCIÓN

A

B

e

D

e

f

DesaiTOIIo

Perfirom Omega Económiro

40

25

14.6

8

0.5

75

147

Perfirom Omega Normal

40

25

15

8

0.85

75

145

A

B

e

e

Desanollo

Perfirom C Montante

60

38

6

0.85

140

Perfirom C Montante

90

38

12

0.85

181

Perfirom e Montante

90

38

12

1.0

180

6

0.85

120

e

F

E)

PERFJCOMe

DESCRIPCIÓN

1cr

]}

-f.

Perfirom e Montante

A

40

38

1

PERFICOMU

F)

A

B

e

DesaiTOIIo

[}

Perfirom u canal

62

25

0.85

110

Perfirom u canal

92

30

0.85

150

Perfirom u canal

92

30

1

149

1

Perfirom u canal

42

25

0.85

90

DESCRIPCIÓN

·1

l

e

A

FIGURA 2: PRODUCTOS A DESARROLLAR Y SUS PRINCIPALES CARACTERÍSTICAS .

2.3

Estimación de las cargas de trabajo, estimación de la potencia y cálculo estructural

de las bancadas

Se considera desarrollar perfiles de dos largos, 6 y 3 metros, con una velocidad de línea

de hasta 60 m/min. En consecuencia, para perfiles de 6 y 3 metros se tendría una

productividad de 10 y 20 unidades por minuto, respectivamente .

En relación con la potencia, ésta se calcula por la siguiente expresión:

P=K*V*e 2

Donde:

P = Potencia Total (HP)

K = Constante propia del equipo

V= Velocidad máxima (m/min.)

e = Espesor (mm)

4

••

••

••

••

••

•••

••

••

••

•••

••

••

••

••

••

••

•••

••

••

••

••

••

••

••

••

•

De acuerdo a las mediciones realizadas en las líneas de proceso de la planta y a la

experiencia relativa a líneas de producción similar a la diseñada, se considera un valor k=

0.25. Por otro lado y como factor de seguridad se considera un espesor máximo de 1.8

mm. Por lo tanto, la expresión para determinar la potencia queda:

P = 0.25

* 60 * {1.8) 2 = 48.6 HP

De donde

P =50 HP

En relación con el diseño de la bancada, ésta consta básicamente de dos mesas de fácil

traslado y montaje. Están proyectadas en plancha de acero, de calidad A 42 - 27 ES,

especial para este tipo de estructuras. El diseño considera un factor de seguridad elevado,

que permite satisfacer las exigencias de resistencia .

2.4

Selección de los equipos de servicio

Los principales equipos que forman parte de la línea de producción son los siguientes:

•

•

•

•

•

•

•

•

Debobinador de 2500 lb de capacidad, con doble cabezal giratorio .

Motor de 50 HP, 1470 RPM, trifásico 380 V y 50 Hz, con variador de velocidad .

Motorreductor de 5 HP, 101 RPM, trifásico 380 V y 50 HZ, con variador de velocidad .

Unidad hidráulica, cilindros y válvulas. Motor 30 HP, trifásico 380 V y 50 Hz .

Acoplamiento de poleas sincrónicas y correa de transmisión .

Nueve reductores tipo corona sinfín, de relación de transmisión 1:10.

Dos transductores y sus soportes .

Controlador lógico programable, pantalla interfaz hombre-máquina, pulsadores, relé,

contactares de fuerza y control, !imitadores de carrera y software de control.

La introducción de una preprensa para producir el picado del fleje se realizará en una

etapa posterior del proyecto, ya que se puede desarrollar como una estación de trabajo

para instalar a la entrada de la línea .

En la línea de rodillos conformadores, toda la cama inferior de rodillos se construye en un

diámetro mínimo de 120 mm, la parte superior se fabrica con las formas según el perfil a

construir, deformando gradualmente en 9 pasos teniendo en cuenta la memoria de la

chapa .

El diseño de la cizalla se hace de acuerdo a la sección del perfil, considerando un grado de

tolerancia. Consiste en dos mordazas una fija y la otra móvil que al traslaparse producen

el corte del perfil habida consideración de un pequeño efecto tijera en el cruce. El

movimiento de las mordazas de corte se realiza por un sistema hidráulico cuya potencia

se ha calculado en 30 HP. Para el trabajo continuo de la máquina, se proyecta un carro

donde va montada la cizalla, el cual es capaz de moverse sobre dos ejes paralelos, con

una distancia útil de 900 mm, dentro del cual pueda alcanzar al perfil cortar y volver a su

punto de inicio de ciclo. El movimiento del carro se realiza por una transmisión de correa

sincrónica y motoreductor.

5

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

•••

••

••

••

••

••

••

••

•

El sistema de control de velocidad del carro es de tipo lazo cerrado PID. Los lazos de

realimentación se toman con dos transductores para comparar las velocidades del carro y

del perfil. Las acciones de control recaen sobre un variador de velocidad el cual actúa

sobre el motorreductor. Una vez conseguida la velocidad del perfil se realiza el corte y el

carro retrocede a su posición inicial de trabajo .

El sistema de control general contempla dos modos de trabajo: Modo Manual y Modo

Automático. En el Modo Manual, el operador puede realizar las operaciones básicas de

movimiento adelante y atrás tanto de los rodillos formadores como del carro de corte.

También la cizalla puede hacer cortes manuales y todas las operaciones al inicio para

enhebrar el material. En el Modo Automático de trabajo, el operador consigue poner en

funcionamiento la máquina cumpliendo ciclos de trabajo entre un corte y el siguiente

siguiendo lote de producción, previamente programado. La velocidad la regula con un

potenciómetro, el cual actúa sobre un variador de velocidad y éste sobre el motor

principal. Debe indicar, al igual que el tamaño de lote, el largo de cada unidad. Se

generaron planos de conjunto y despiece de columnas soporte de formadores, mesa de

entrada, enderezador, carro de corte y cizalla. Las figuras 3, 4, S y 6 presentan los planos

de los principales equipos .

El protocolo de recepción considera inspecciones periódicas en fábrica, inspección de

subsistemas revisando su funcionalidad en forma separada, inspección de conjunto en

planta durante el montaje, pruebas en vacío y la puesta en servicio provisoria .

'"-\

TOPES DE GOMA

EX1REMOS

POLEA

44-H-4 00

TENSOR

A

"\1

0

~~~~~

~ 100

~

/_

260

1

4 SOPORTE DE PIE

SY-1 3/4" TF

i

b.

omlll lll'l!ll

~

-

~

,,

1

-

111'11!1,

POLE A

48-H- 400

FIJA MO1RIZ,

1118 RECORRIDO MAX

1000 CARRERA DE OPERACIÓN

DEJANDO HOLGURAS EN EXTREMOS

CORREA

1

l!á ~\

11

130

1930 SIN TENSAR

e=

=

'=

=

==~

1700

~

~

\

260

~------------------~2~22~0--------------------~

FIGURA 3: PLANO GENERAL MESA DE CIZALLA .

6

-

••

••

••

••

••

••

••

••

••

•••

••

••

••

•••

••

••

••

••

••

••

••

••

••

••

••

••

7

-•

••

••

••

•••

••

••

••

••

••

••

••

••

••

••

•••

••

••

••

••

••

••

••

••

•••

••

FIGURA 6: PLANO GENERAL DEVANADOR .

3.

FABRICACIÓN DE COMPONENTES DE LA LÍNEA PROTOTIPO Y ENSAMBLE

GENERAL

Las obras civiles contempladas se refieren a la topografía de alineamiento horizontal y

vertical para los anclajes de los cuerpos a la losa de la nave. La fabricación de bancadas

se ha ajustado a las especificaciones y planos de diseño. La fabricación de columnas se

realiza de acuerdo al diseño. Se considera cizalla para el corte del perfil, la matricería

obedece a planos de diseño al igual que la cizalla. Las unidades fundamentales se

adquieren en el mercado nacional. Para el control de velocidad se fabrican elementos

mecánicos, se prepara el montaje eléctrico separadamente de la máquina, una vez

montados todos los equipos se ajustan los parámetros de control para un óptimo

funcionamiento en planta. Todas las pruebas iniciales se realizan por simulación. Los

elementos se montan, se hace la interconexión eléctrica de fuerza y control, se prueban

separadamente, se pone en marcha el sistema de control y poco a poco se encadenan las

partes para pasar del modo simulación al modo automático. Las pruebas en vacío se

realizan durante un tiempo suficiente para buscar un pre-ajuste de los parámetros de

funcionamiento, el ajuste final se obtiene con la máquina funcionando con carga .

La figura 7 presenta las principales etapas de montaje, ensamble y fabricación de la línea

de producción .

8

•••

••

••

••

••

••

••

••

•••

•••

••

••

••

••

••

••

•••

••

••

••

••

••

••

••

••

•

FIGURA 7 : MONTAJE Y ENSAMBLE DE LA LÍNEA DE PRODUCCIÓN .

9

••

••

••

••

••

•••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

•••

••

La línea de producción de perfiles livianos esta compuesta fundamentalmente por:

-

Devanador doble

Mesa guía

Bancada Perfilera (9 pasos)

Ende rezador

Sistema cuenta metros

Cortador (Cizalla)

Mesa de salida

Mesa de recepción

Estos son los componentes mínimos necesarios para la fabricación de los productos, sin

embargo, se incorporan para aumentar productividad, otros equipos como otro

Devanador, Acumulador, Acelerador de tiras, Automata de mesa de salida, etc.

El Cortador está compuesto por una bancada lineal de dos ejes paralelos y rodamientos

lineales, dispuestos horizontalmente, de SO mm de diámetro por1 m de longitud cada uno .

El movimiento de traslación es transmitido a través de una correa dentada sincrónica de

paso V2'' x 4" de ancho. Un motorreductor de engranajes helicoidales de S HP y 101 RPM,

es el responsable de lograr que el Cortador alcance la velocidad lineal del proceso de

fabricación, condición que debe cumplirse para realizar el corte o cizallamiento del

producto. Por cierto, el motorreductor es comandado por un controlador de velocidad .

El Cortador propiamente tal, está diseñado de forma tal que sus piezas componentes son

fácilmente reemplazables debido que el concepto de diseño fue tipo mecano, es decir, las

piezas entre sí son sujetas por guías y pernos de fijación .

El Cortador tiene incorporado dos matrices de corte una fija en el cuerpo de éste llamada

matriz fija y otra en la hoja móvil llamada matriz móvil, cabe mencionar que el corte en el

perfil es cizallamiento puro o simple, de decir, sólo se corta el producto en una sección

transversal y sin pérdida de material. Corte que es comandado por un cilindro hidráulico

de 04" y SO mm de carrera, el vástago del cilindro está conectado solidariamente con la

hoja móvil y se acciona cuando el carro alcanza la velocidad de la línea, efectuando en

este instante el corte .

Las matrices de corte son intercambiables de acuerdo al producto a fabricar. Estas son de

acero especial con tratamiento térmico adecuado para dar una dureza que alargue la vida

de las mismas. Las matrices de corte contienen la forma del perfil a realizar luego, para

un aprovechamiento máximo se realizan dos o más formas de perfiles a cortar .

Para lograr alinear la forma de las matrices de corte con la línea de la máquina, el

Cortador tiene incorporado un husillo que permite movimientos trasversales del cortador .

También tiene pernos de ajuste de nivel para adaptar la altura de las matrices al nivel de

cama de los perfiles a realizar, ver figura 8.

10

••

••

••

••

••

•••

••

••

••

••

••

••

••

••

•••

•••

••

••

••

••

•••

••

••

••

••

•

Figura 8: Cortador cizalla de línea perfilera .

Los componentes necesarios para la operación del Cortador son: Mesa de translación,

Cortador, Matrices de Corte, Motorreductor, Cilindro Hidráulico de accionamiento de corte,

Unidad Hidráulica de 2500 Psi, Controlador de velocidad del motorreductor .

El sistema de control opera y está comunicado con el Sistema Cuenta Metros, compuesto

por una rueda base calibrada en su diámetro exterior, una rueda superior que presiona al

perfil para garantizar que siempre este en contacto con la rueda base. El movimiento

rotatorio de esta rueda es vigilado por un encoder cuya información se traduce en metros

procesados, de acuerdo al programa el controlador da la orden al motorreductor para que

comience su ciclo de corte al largo deseado.

MONTAJE

El montaje de la perfiladora se realizó sobre piso de hormigón con pernos químicos de

anclaje de 025 , la bancada fue nivelada y alineada con instrumentos de precisión .

La Bancada Formadora es comandada por un motor C.A. de 50 HP y 1470 RPM, que

entrega potencia y movimiento giratorio a 9 reductores sin fin corona de relación de

transmisión es 1:10. Estos reductores son todos iguales y a su vez son los encargados de

transmitir el torque necesario a los rodillos inferiores de la Bancada Formadora, los

rodillos superiores giran sin tracción cuyo movimiento se produce por la presión y roce

que ejercen sobre el fleje que pasa a través de estos, formando así el perfil deseado.

Para transmitir el giro entre los reductores y los rodillos, existen cardanes que permiten

absorber desviaciones axiales importantes, garantizando así, el movimiento correcto del

rodillo traccionado .

11

••

••

••

••

••

•••

••

••

•••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

4. DISEÑO Y DESARROLLO DE UN PROGRAMA DE PRUEBAS Y PUESTA A PUNTO

Una vez instalada la línea de producción con todas las unidades y componentes, se realizó

el programa de corte de flejes de los primeros productos a experimentar: Perfigal

Montante Normal 60x38x6x0.5, Montante Económico 38x38x6x0.5, los anchos

inicialmente se calcularon teóricamente, estos flejes se cortaron de una bobina

galvanizada, de origen importado, en la cortadora Slitter.

Para la puesta en marcha de la perfilera primero se realizaron pruebas con el cortador en

vacío para calibrar y realizar los respectivos ajustes, tanto en velocidad de avance como

en la respuesta de corte .

Una vez realizadas las pruebas al cortador, se procedió a la puesta en marcha de la

máquina. Para ello, en el devanador, se instaló el fleje seleccionado de acuerdo al

producto a fabricar. Luego se realizó el armado de la línea, esto es ubicar los rodillos

formadores en los lugares específicos de acuerdo al diseño de los mismos ubicación que

tiene como nombre pasos (paso 1, paso 2, etc.), así, también se ubicaron las matrices de

corte y se ajustaron los parámetros de largo(estos productos, en general, se fabrican en

largos 2.4, 3.0, y 6 m). Previo a esta actividad se fabricó la matricería requerida por el

producto, ésta se compone de rodillos de acero especial con tratamiento térmico y una

elevada dureza superficial.

Luego se procede a llevar el extremo del fleje hacia el comienzo de la máquina y así se

enhebra en los respectivos pasos traccionados, procedimiento que requiere el concurso de

dos personas ya que una de ellas debe estar en el control.

Finalizando con este procedimiento se comienza a dar velocidad a la máquina, para

realizar el calibrado del producto esto es que cumpla con las propiedades geométricas

(conformado) de la sección y además, que tenga las tolerancias de rectitud y flechas

admisibles. Cumplido esto se incrementa la velocidad de la línea observando y analizando

todos los eventos involucrados: Mediciones de corrientes, comportamiento del cortador,

cambio en el conformado, temperaturas de reductores, etc.

Con la perfilera operativa se procedió a ejecutar pruebas de producción de diferentes

perfiles livianos, trabajando en regímenes de baja y alta velocidad, ver figura 9 con

resultados de ensayos. En general, se aprecia que la unidad posee un desempeño

satisfactorio y que a la más alta velocidad de trabajo, unos 54 m/min, responde muy bien

a las exigencias .

Análisis de la puesta a punto de la perfilera

Los principales problemas que acusa la puesta a punto, se resumen a continuación:

Problema 1: Demora en el armado de la unidad conformadora

Solución: Eliminar hilo en los ejes en lado cardan y reemplazarlos por separadores .

12

••

••

••

••

•••

••

••

•••

••

••

••

•••

••

••

••

••

••

••

•••

••

••

••

••

••

•••

Problema 2: En el cortador, la matriz de corte móvil no toma la posición original una vez

que realiza el ciclo. Esto se produce porque la inercia lo saca de su posición, produciendo

el bloqueo de la línea .

Solución: Se diseña pieza separadora para garantizar la llegada al mismo punto de la

matriz de corte móvil .

Problema 3: Producto de la velocidad y alto esfuerzo, las columnas se desplazaron

debido a que su ubicación estaba asegurada sólo por pernos de apriete, esto causó un

desvío de los ejes transversales y, en consecuencia, no se podía formar el perfil .

Solución: En columnas fijas lado cardan, instalar pasador de guía cónica que al estar

apoyado en una chaveta lateral asegura la posición de las columnas .

Problema 4: A los rodillos se les pega material .

Solución: Se instaló circuito de soluble para lubricar y eliminar particular adheridas .

Figura 9: Ejemplos de perfiles livianos y aplicación de perfilería liviana en construcción

S

Evaluación de Resultados, Correcciones y Síntesis

En esta actividad el trabajo se centró en la obtención de perfiles de manuales de

producción, mantenimiento y de productos, cuyos principales resultados se informan a

continuación .

Mantenimiento

La máquina está constituida básicamente por sistemas mecantcos, hidráulicos,

neumáticos, eléctricos, electrónicos y una red de soluble. Por lo tanto, se debe abordar

cada uno de estos aspectos para optimizar el rendimiento de la máquina, cabe mencionar

que las mantenciones de envergadura aún no son contempladas, ya que la máquina

todavía se considera en fase de pruebas y puesta a punto. Por consiguiente, el

mantenimiento tiene carácter operacional y se realiza con los operadores .

13

••

••

••

••

••

••

•••

•••

•••

••

••

••

••

••

••

••

••

••

•••

••

••

••

••

••

•••

Mantención mecánica

Para cada campaña de producción el operador debe verificar el apriete de pernos de las

columnas y cardanes para garantizar la rigidez de éstas, además se debe lubricar los

rodamientos y elementos deslizantes, como ejes de cizalla, pistas de deslizamiento, etc.

Verificación de los husillos (hilos) de cada columna, para realizar el apriete adecuado sin

que estos se suelten cuando estén en proceso.

Verificar el estado de los rodamientos .

Verificar el estado de la rueda cuenta metros, ésta debe estar siempre rectificada y limpia

para garantizar el largo programado de la tira .

Verificar el juego y estado de las matrices de corte .

Verificar los juegos mecánicos de los elementos componentes .

Verificar el estado de los elementos de transmisión correas, machones, etc.

Algo muy importante es el aseo permanente de la máquina y su entorno.

Verificar que la máquina tenga todas sus herramientas e instrumentos en buen estado .

Mantención Hidráulica

Revisar el estado de la central hidráulica, verificar temperatura de funcionamiento, revisar

mangueras, el estado de los filtros, nivel de aceite, limpieza de la central.

Mantención Neumática

La planta cuenta con un sistema de compresores de alimentación de aire vía red en

cañería de cobre, llegando a la máquina por mangueras, reguladores de presión y filtros .

Los operadores deben verificar la presión adecuada de operación .

El equipo que utiliza el aire es el devanador doble.

Mantención Electrica y Electrónica

Verificar el estado de los sensores, que no estén sucios ni sueltos, limpieza de motores,

mantener limpio el tablero de control. Otros problemas de mayor envergadura deben ser

analizados por personal especialista .

Verificar el estado de las luminarias de la zona de trabajo .

14

••

••

•••

••

••

•••

••

••

••

••

••

••

•••

••

••

••

•••

••

••

••

••

•••

•••

••

Red de soluble

La máquina cuenta con una red de soluble en circuito cerrado, es decir alimenta y retorna

en la misma ubicación de la máquina, está compuesta por un estanque, una bomba con

filtro y un sistema de cañerías con válvulas para regular el caudal de refrigeración que le

llega a los rodillos formadores, retornando por gravedad al estanque.

Se debe velar por el buen funcionamiento del sistema .

PERFIL DEL MANUAL DE PRODUCTOS .

La máquina está destinada a la fabricación de productos PERFIGAL Y PERFICOM en acero

galvanizado, de acuerdo la norma ASTM A 653, SQ grado 37, recubrimiento mínimo G40 y

otros productos de clase liviana en aceros inoxidables y flejes no ferrosos .

Las familias de productos factibles de desarrollar en aceros al carbono son las siguientes:

Línea PERFIGAL

Montante Normal

60x38x6x0.5

Montante Económico 38x38x5x0.5

Montante Básico

31x38x5x0.5

Canal Normal

61x20x0.5

Canal Económica

39x20x0.5

Portante

35x19xll.Sx0.5

Canal Perimetral

20x25x0.5

Línea PERFICOM

ESTRUCTURAL

CA 40X38X6X0.85

CA 60X38X6X0.85

CA 90X38X12X0.85

CA 90x38x12xl.O

CA 100X40X12X0.85

C 42X25X0.85

e 62X2sxo.ss

C 92X30X0.85

C 92X30Xl.O

C 103X30X0.85

Un manual de operaciones de la unidad fue preparado por el personal de ingeniería de la

compañía, este resume su principio de operación y describe los sistemas y subsistemas

integrantes. Es una herramienta interna de capacitación para los operadores del equipo,

por lo que no se incluye en este informe .

15

••

••

••

••

••

••

••

••

•••

••

••

••

••

••

••

••

•••

•••

•••

••

••

••

••

••

••

Conclusión del trabajo realizado

A través de esta propuesta de innovación tecnológica, la empresa ha desarrollado una

línea prototipo de producción de perfiles livianos abiertos - de aceros galvanizados,

prepintados e inoxidables- para el mercado nacional y regional que participa en

actividades de construcción rápida de viviendas, terminaciones de viviendas y aplicaciones

metálicas para industrias del sector manufactura .

La unidad representa un significativo desarrollo de ingeniería a nivel local y regional, pues

ha incorporado modernas tecnologías tendientes a producir una unidad flexible y de baja

inversión, apta para mercados de pequeñas partidas .

La puesta en servicio de la unidad ha permitido a la empresa comenzar a captar

fracciones crecientes de un mercado en el que antes no tenía cobertura y que por estar

ligado a la construcción es muy dinámico. Por otro lado, la empresa está empeñada en un

proceso de internacionalización de sus productos, con expectativas de exportar a los

mercados regionales de Sudamérica y Norteamérica, de modo que los resultados de este

proyecto le permiten ofrecer una gama de productos bien diversificada y de ágil

respuesta .

16