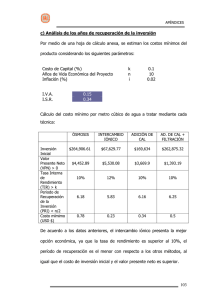

Capitulo II

Anuncio