Itari 200 Ficha Tecnica

Anuncio

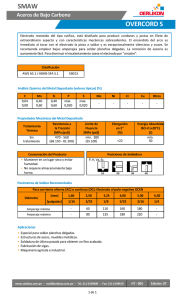

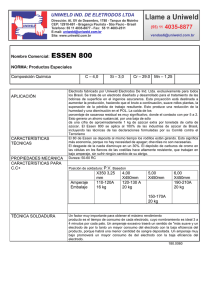

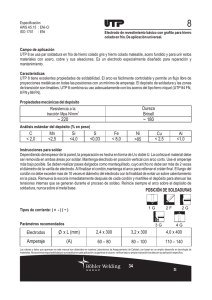

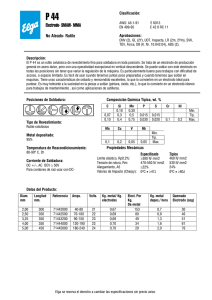

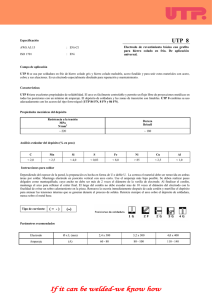

ITARI 200 ALEACION fundidos. universal para fundiciones y aceros APLICACIONES: Todo tipo de fundiciones, fundición gris, nodular, esferoidal, mehanite, laminado, diferenciales, depósitos de turbinas, bancadas de máquinas, poleas, inyectoras, cuerpos de bombas, carcasas, prensas, rodamientos, volantes, carters, etc. PROPIEDADES: • • • • • • • • Excelente resistencia al agrietamiento Mecanizable 100% incluso en zonas afectadas térmicamente. Diseñado especialmente para trabajar con amperaje inferior al de los electrodos convencionales. Gracias a su excelente conductividad eléctrica, evita el sobrecalentamiento. La micro estructura generada por esta aleación especial reduce enormemente la fragilidad en la unión, desapareciendo así las grietas, y decrece la dureza en la zona afectada térmicamente (ZAT). Debido a su recubrimiento especial con aportación de grafito laminado, se estabiliza la unión entre el material base y el metal de aportación. Válido para todo tipo de máquinas AC/DC. Se puede utilizar en piezas impregnadas en aceite o requemadas. No es necesario conocer la composición del fundido o acero a soldar. DIMENSIONES CARACTERÍSTICAS MECÁNICAS 2 2 CARGA DE ROTURA: 565 N/mm (56.5 Kg/ mm ) ALARGAMIENTO: I= 5d 20% DUREZA: 165-185 HB PROCEDIMIENTO DE APLICACIÓN • • • • • • • • Ø (mm) 2.5 3.2 4 Intensidad (A) 50-70 80-100 110-130 Es aconsejable achaflanar en V o en X entre 60 y 80º con relación al espesor de la pieza Para eliminar las grietas utilizaremos el electrodo especial para achaflanar ITARI 111. Normalmente no es necesario precalentar, aunque es recomendable para que disminuyan las tensiones y concentraciones de carbono precalentar a 100-150ºC. Se puede soldar con CC electrodo positivo o en corriente alterna, ideal ITARI 150. Utilizar un arco corto con el mínimo amperaje recomendado en el rango correspondiente a cada diámetro. Es muy importante limpiar minuciosamente la superficie donde se vaya a realizar la soldadura antes de empezar el trabajo. De esta manera se evitarán posibles poros, sobre todo en los primeros cordones producidos por las impurezas del metal base. Tener en cuenta que en caso de que salgan poros en el primer cordón no será problema del electrodo, si no de las impurezas de metal base. En este caso será necesario un resanado de la zona. En el soldeo utilizar DC y electrodo positivo, regular el amperaje al diámetro, siempre el mínimo amperaje. Mantener el electrodo vertical. En caso de parar de soldar teniendo el electrodo sin consumir, con la uña limpiaremos la película que queda en la punta del electrodo y (recomenzaremos) se repetirá el procedimiento montando un centímetro en el anterior cordón. Hay que eliminar la escoria antes de efectuar un nuevo cordón.