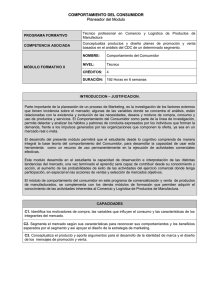

Planificación y control del área de carrocería

Anuncio