ESTADO ACTUAL DE LOS RECUBRIMIENTOS PVD

Anuncio

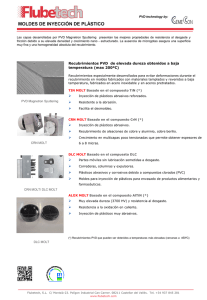

ESTADO ACTUAL DE LOS RECUBRIMIENTOS PVD: MEJORAS DE LOS COMPUESTOS CONVENCIONALES Y NUEVOS COMPUESTOS. L Carreras (a) S. Bueno (a) F.Montalà (a) R.Rodríguez (b) JA García (b) A. Martinez (b) José Mª Guilemany (c), Sonia Vizcaíno (c) Joan Esteve, (d) E. Martínez (d) RESUMEN: Los recubrimientos PVD avanzan continuamente y sus aplicaciones son cada vez más concretas. Los compuestos convencionales, lejos de quedar técnicamente estancados, presentan mejoras con aportaciones de otros metales (dopaje), formación de multicapas y nanocapas, capas secuenciales y combinación de recubrimientos de distintas características. El presente trabajo pretende actualizar el estado de los recubrimientos PVD, basándose en aplicaciones industriales que dirigen su desarrollo actual y las líneas de desarrollo en un futuro inmediato. ABSTRACT: PVD coatings are in continual advance ment and their applications are becoming more specific. Conventional compounds are improved with the addition of more metals, multi and nano layers, gradual layers and layers obtained by the combination of different kind of coatings. The aim of this presentation is to up date PVD coatings, based on their current industrial applications and the future lines of development. 1. INTRODUCCION De los compuestos iniciales obtenidos por PVD, quizás el de mayor popularidad en la industria, haya sido desde sus orígenes el nitruro de titanio (TiN). Si bien continúa representando un porcentaje importante del total de los recubrimientos PVD, su rendimiento ha sido mejorado en cierto número de aplicaciones. Nitruros, carbonitruros y carburos se han desarrollado como nuevos compuestos con características propias. También los procesos se adaptan para mejorar las características del recubrimiento. Sabido es que la adherencia de los recubrimientos mejora con la temperatura. Recubrimientos a alta temperatura suponen en el caso del acero tratamientos de temple y revenido posteriores con posibilidad de variaciones dimensionales. Si el metal a recubrir o las tolerancias lo permiten, la mejora de la adherencia PVD puede conseguirse aumentando la temperatura hasta valores de 700-900ºC. (a) TTC, Av. Dr. Almera 85, 08205 Sabadell (b) Centro de Ingeniería Avanzada de Superficies, AIN, 31191 Cordovilla-Pamplona (c) CPT Universitat de Barcelona, C/Martí i Franquès, 1, 08028 Barcelona (d) Universitat de Barcelona,Dep FAO C/Martí i Franquès, 1, 08028 Barcelona 2. EVOLUCION DE LOS RECUBRIMIENTOS DUROS PVD 2.1 Nitruro de Titanio. El dopaje del nitruro de titanio convencional con aluminio ha generado toda la gama ya conocida de compuestos ALTiN con las ventajas que suponen una temperatura de oxidación de 800ºC y una dureza cercana a 4000HV. Su aplicación en forma de mono o multicapas en herramientas de metal duro está obteniendo excelentes resultados en el campo de la mecanización a alta velocidad. Su dopaje con otros metales como cromo, zirconio o ambos a la vez no mejora ostensiblemente los niveles de dureza ni coeficiente de fricción, pero si mejora los valores de desgaste (Tabla 1), la estabilidad térmica del TiN y el rendimiento del TiN en la mecanización de materiales no férreos como aleaciones de Al, Ti, Cu. TiN Coeficiente de fricción Volumen perdido (mm3) Profundidad (µm) Anchura (mm) Diámetro bola (µm) ZrN-TIN CrZrN multicapa 66% Cr CrZrN 66% Zr CrZrN ZrTiN ZrN 0.46 0.48 0.49 0.43 0.5 0.44 0.068 0.085 0.044 0.051 0.037 3.04 3.76 2.51 2.31 0.65 0.54 740 740 0.53 740 TICrZrN TiCrN CrN 0.45 0.44 ) 0.48 0.46 0.044 0.043 0.039 0.0029 0.00143 2.01 3.46 2.75 2.37 0.34 0.26 0.57 0.53 0.66 0.51 0.55 0.26 0.27 740 680 760 680 620 600 550 TABLA 1. Resumen de los resultados obtenidos en los ensayos de desgaste y fricción para los recubrimiento de TiN, CrN, ZrN y combinaciones dopadas. Los ensayos se han realizado con bola de metal duro y Hr inferior a 20% 2.2 Nitruro de cromo El nitruro de cromo (fig1) presenta durezas parecidas al TiN sin embargo los valores de volumen perdido en los ensayos de desgaste (tabla 1) son muy inferiores a los de TiN. El CrN, comparado con TiN, presenta mayor resistencia al desgaste adhesivo y parecida al desgaste abrasivo. Su temperatura de oxidación está cercana a 700ºC y por tanto es un compuesto recomendable en casos donde la temperatura sea un factor a tener en cuenta. Además se están analizando los compuestos resultantes de su oxidación. Al parecer, su naturaleza explica el buen comportamiento tribológico del CrN. Para aplicaciones donde la herramienta o útil estén en contacto estrecho con el material a trabajar y los problemas de gripaje sean el factor determinante del (a) TTC, Av. Dr. Almera 85, 08205 Sabadell (b) Centro de Ingeniería Avanzada de Superficies, AIN, 31191 Cordovilla-Pamplona (c) CPT Universitat de Barcelona, C/Martí i Franquès, 1, 08028 Barcelona (d) Universitat de Barcelona,Dep FAO C/Martí i Franquès, 1, 08028 Barcelona rendimiento de la herramienta, CrN obtiene mejores resultados que TiN. Éste es el caso de machos de roscar y matrices de conformado y embutición. Cuanto más dúctil o maleable sea el material antagonista, más destacan los resultados que obtiene el CrN frente a TiN. También en aplicaciones de inyección de termoplásticos el CrN ha obtenido excelentes resultados, especialmente en bakelita y resinas de naturaleza similar. TIN ZrN CrN 15800 15400 15800 23.5 22.3 23 Dureza Universal N/mm2 10nN carga dinámica Dureza Vickers Gpa Tabla2. Dureza comparativa de los recubrimientos TiN, CrN y ZrN. 2.3 Nitruro de circonio El nitruro de circonio (fig 2 como multicapa), de uso muy extendido como recubrimiento decorativo, también tiene su aplicación tecnológica. Como en el caso del CrN, los valores de dureza que alcanza son parecidos a TiN. Los resultados que obtiene en la mecanización de materiales no férreos es superior a los que obtiene el CrN (especialmente frente al aluminio) También en el desmoldeo de aluminio, en el campo de la fundición a presión, se está ensayando con buenos rendimientos. Fig1 Capa de TiN –CrN. Fig2. Multicapa ZrN-TiN 3 micras totales 6 micras totales 2.4 Carbonitruros de titanio y titanio-aluminio El carbonitruro de titanio en multicapas alternadas con nitruro de titanio parecía ser el recubrimiento que iba a sustituir al nitruro de titanio monocapa convencional. En algunas aplicaciones se ha impuesto su mayor dureza. No obstante, es en el cambio gradual de su composición química donde se han hallado las propiedades de dureza (a) TTC, Av. Dr. Almera 85, 08205 Sabadell (b) Centro de Ingeniería Avanzada de Superficies, AIN, 31191 Cordovilla-Pamplona (c) CPT Universitat de Barcelona, C/Martí i Franquès, 1, 08028 Barcelona (d) Universitat de Barcelona,Dep FAO C/Martí i Franquès, 1, 08028 Barcelona y fricción óptimas para aumentar su campo de aplicación de la herramienta de corte a la matricerÍa de conformado y embutición con fuerte desgaste abrasivo. La misma evolución se está aplicando en las capas de AlTiN para obtener capas de AlTiCN, con durezas superiores y coeficientes de fricción inferiores a los obtenidos en recubrimientos AlTiN 3. EVOLUCION DE LOS RECUBRIMIENTOS TRIBOLOGICOS PVD Los recubrimientos tribológicos que habitualmente se están obteniendo por técnicas PVD suelen ser MeC:H (también denominados Metal-DLC) en evaporación por arco eléctrico y DLC por sputtering. El metal evaporado puede ser Mo, Ta y el más conocido W. Actualmente se aplican como capas simples o como capa final sobre un recubrimiento duro. En piezas funcionales, sometidas a desgaste adhesivo, el bajo coeficiente de fricción que presentan estos recubrimientos están sustituyendo a recubrimientos antifricción convencionales. Estos recubrimientos paulatinamente se están aplicando a piezas seriadas de la industria del automóvil. Actualmente estos recubrimientos se están desarrollando con gradientes crecientes de carbono de manera tal que al inicio del recubrimiento la dureza y el coeficiente de fricción son altos y progresivamente van disminuyendo para conseguir un coeficiente de fricción bajo y asegurar la resistencia al gripaje. Un ejemplo de la influéncia del carbono en estos recubrimientos lo muestran las figuras 3 y 4. La evolución del coeficiente de fricción se muestra en la figura 5. 750 mN 10500 10000 Dureza Universal (N/m m 2) 750 mN Dureza Universal (N/mm 2) 5000 WC/C acetileno alto %C 4500 4000 3500 3000 2500 9500 WC/C acetileno bajo %C 9000 8500 8000 7500 7000 6500 6000 5500 5000 0.0 0.5 1.0 1.5 2.0 2.5 3.0 3.5 0.0 Profundidad (µm) 0.5 1.0 1.5 2.0 Profundidad (µ m) Fig 4 y 5. Durezas obtenidas por el recubrimiento WC/C con porcentajes altos y bajos de carbono. 4. EVOLUCION DE LOS RECUBRIMIENTOS DÚPLEX (nitrur. iónica y PVD) Los recubrimientos dúplex están encontrando su campo de aplicación en la mejora superficial de los procesos de nitruración. En moldes de inyección de materias plásticas suele realizarse con éxito una capa inferior a 0,1 mm de capa de difusión (a) TTC, Av. Dr. Almera 85, 08205 Sabadell (b) Centro de Ingeniería Avanzada de Superficies, AIN, 31191 Cordovilla-Pamplona (c) CPT Universitat de Barcelona, C/Martí i Franquès, 1, 08028 Barcelona (d) Universitat de Barcelona,Dep FAO C/Martí i Franquès, 1, 08028 Barcelona Fig. 6. Evolución del coef. de Fig.6. del coef. de fricción fricciónEvolución en recubrimiento en recubrimiento WC/C WC/C. Dureza 7500 HU Dureza intermedia de 7500 más una aportación PVD de CrN o TiN (tabla 3). Nitruración combinado con recubrimientos tribológicos para aplicaciones sometidas a los dos tipos de desgaste (ej. segmentos de pistón). Para colada de aluminio se están ensayando noyos nitrurados con CrN para aumentar la resistencia a la oxidación en caliente, resistencia al desgaste y facilitar el desmoldeo. En todos los casos se obtiene una mezcla de las características de la capa PVD y la nitruración. (desgaste adhesivo, propiedades térmicas o de desmoldeo superficiales y desgaste abrasivo en profundidad) Muestra Nit+TiN/CrN Dureza Universal en N/mm2 10 mN 100 mN 11500 ± 2600 7700 ± 500 750 mN 6300 ± 800 Tabla 3. Evolución de la dureza en un recubrimiento dúplex 5. CONCLUSIONES Los recubrimientos PVD evolucionan día a día para mejorar sus propiedades. La combinación de varios metales u otras técnicas de tratamiento superficial amplia los campos de aplicación de estos recubrimientos. Su futuro está en la especialización, combinación y el logro de ser competitivos para poder ser aplicados a piezas seriadas de muy alta producción. AlTiN, CrN, ZrN son algunos ejemplos exitosos de la mejora de los recubrimientos convencionales. El conocimiento más profundo de los mecanismos de desgaste ha propiciado el desarrollo e implantación de los recubrimientos tribológicos. Referencias: J Esteve, E Martinez et al. Multilayered Chromium and chromium nitride coatings for use in pressure die casting. Surf. Coat. Tech. 146-147 (2000) 268-273 O Wandstrand, M.Larsson. Mechanical and tribological evaluation of PVD WC/C coatings Surf. Coat. Tech. 111 (2-3) (1999) 88-95 K.Holmberg. A Matthews,H Ronkainen Tribology of thin coatings, Ceram.Int. 26 (2000) 787-795