Caracterización De Tecnologías

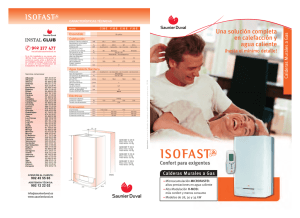

Anuncio