6.3. Calandrado y laminación

Anuncio

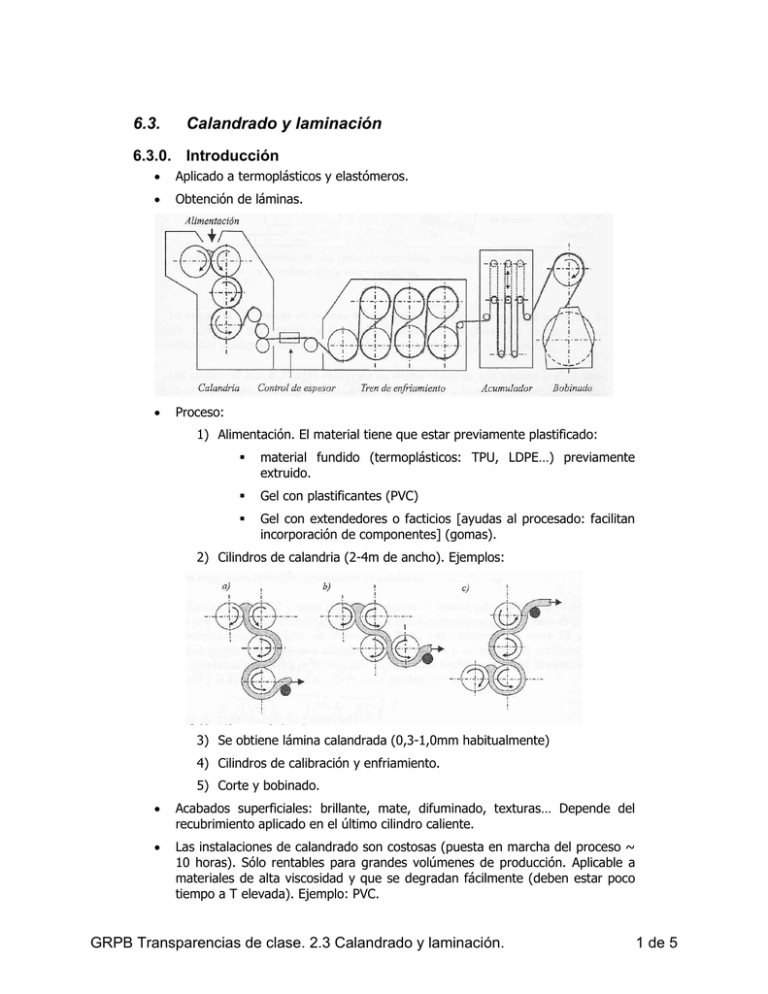

6.3. Calandrado y laminación 6.3.0. Introducción • Aplicado a termoplásticos y elastómeros. • Obtención de láminas. • Proceso: 1) Alimentación. El material tiene que estar previamente plastificado: material fundido (termoplásticos: TPU, LDPE…) previamente extruido. Gel con plastificantes (PVC) Gel con extendedores o facticios [ayudas al procesado: facilitan incorporación de componentes] (gomas). 2) Cilindros de calandria (2-4m de ancho). Ejemplos: 3) Se obtiene lámina calandrada (0,3-1,0mm habitualmente) 4) Cilindros de calibración y enfriamiento. 5) Corte y bobinado. • Acabados superficiales: brillante, mate, difuminado, texturas… Depende del recubrimiento aplicado en el último cilindro caliente. • Las instalaciones de calandrado son costosas (puesta en marcha del proceso ~ 10 horas). Sólo rentables para grandes volúmenes de producción. Aplicable a materiales de alta viscosidad y que se degradan fácilmente (deben estar poco tiempo a T elevada). Ejemplo: PVC. GRPB Transparencias de clase. 2.3 Calandrado y laminación. 1 de 5 6.3.1. Perfil de presiones y velocidades • Esquema: • De forma aproximada y considerando fluido newtoniano, despreciable, pueden obtenerse los siguientes valores: o de inercia Longitud de contacto material-cilindros a partir del entrehierro: ZS = R(s − H 0 ) o En la sección de pérdida de contacto, la velocidad es uniforme: VS = ωRcosφS Nota: VS puede llegar hasta 30m/min. Y la producción volumétrica: Q = sLVS o Perfiles de presión y velocidades: Vz (x) = Vz (x = H / 2) + ⎞ dp 1 ⎛ H2 ⎜⎜ − x 2 ⎟⎟ 2η ⎝ 4 ⎠ dz GRPB Transparencias de clase. 2.3 Calandrado y laminación. 2 de 5 dp 12η ⋅ ω ⋅ R(s − H) = dz H3 p(z) = p max ⎞ 2 12η ⋅ ω ⎛ z3 ⎜⎜ − + ZS2 z + ZS3 ⎟⎟ 3 3 H0 ⎝ 3 ⎠ ⎛Z ⎞ = p(z = + ZS ) = 16η ⋅ ω⎜⎜ S ⎟⎟ ⎝ H0 ⎠ 3 ⎛ z ⎞ ⎟ γ& w = ω⎜⎜ 2 ⎝ H 0 ⎟⎠ o 3 2 Empuje sobre los cilindros y par resistente: F = 2,46η ⋅ ωR 2 L H0 M T = 3,24 ωR 5/2 L 1/2 H0 6.3.2. Condiciones de operación (T y ω). Efectos sobre la calidad de la lámina • Temperatura: o Temperatura del material a penas modificada en el proceso por ser la generación viscosa pequeña (<10-20ºC) y baja la conducción de calor. o A mayor temperatura del material: 1. Mejor calidad superficial 2. Menor riesgo de defectos de despegue (marcas VVVVVVV). 3. Disminución de η: • Menor presión sobre la masa • Menor esfuerzo en rodillos • Posible inclusión de burbujas 4. Mayor peligro de degradación. • Velocidad de los rodillos ω: o Permite regular espesor de la lámina s sin variar el entrehierro H0. o A mayor velocidad: 1. Mayor presión y generación viscosa de calor 2. Mayor ritmo de producción 3. Posibles problemas de aspereza superficial (ruptura del fundido) • Campo de buena operabilidad en un diagrama ω-T: GRPB Transparencias de clase. 2.3 Calandrado y laminación. 3 de 5 o Límites: 1) Exceso de presión Æ flecha excesiva de cilindros. Aspereza superficial. 2) Bajo rendimiento del proceso. 3) Deficiente homogenización. Defectos superficiales. 4) Degradación superficial e inclusiones de aire. 5) Degradación térmica. 6.3.3. Medida y control del espesor • Homogeneidad del espesor a lo ancho de la lámina: regulación mediante dos ténicas: o Aplicación de momentos flectores en extremos de los cilindros o Variando el ángulo entre los ejes de los cilindros (se rompe paralelismo) • Medida del espesor a lo ancho de la lámina: mediante detector de absorción de radiacción β, que es proporcional al espesor. • El sistema de medida permite ajustar de forma continua el sistema de regulación para obtener un espesor homogéneo. 6.3.4. Enfriamiento y acabado • Termoplásticos: o o • El espesor definitivo de la lámina puede ser: El obtenido en calandrado, en cuyo caso el material es soportado por un tren de rodillos que impiden que se deforme. El que se obtiene por un estirado final aún a las temperaturas cercanas a las de calandrado (temperaturas demasiado bajas producirían tensiónes residuales). Filmes de hasta sólo 50µm. Últimas etapas: enfriamiento + corte de bordes + bobinado sin estiramiento adicional (empleo de rodillos de par torsor constante). Elastómeros: producto “en verde” sin vulcanizar. El horno de vulcanización puede situarse a la salida de la calandria para cintas. GRPB Transparencias de clase. 2.3 Calandrado y laminación. 4 de 5 6.3.5. Recubrimiento por calandrado • Técnica adecuada para recubrimiento de sustratos: papel, cartón, aluminio, tejidos, etc. • El recubrimiento polimérico se añade en forma de pasta, sol o gel. Si se añaden agentes gasificantes puede obtenerse espumado. El disolvente o dispersante se evapora en contacto con cilindros calientes y en estufa (simultáneamente descomposición de gasificante, si lo hay, y espumado) Al final, enfriamiento, corte y bobinado. • Estampación mediante tintas: mediante rodillos grabados. Las tintas pueden expandirse por la superficie con gasificantes, pudiendo realizarse dibujos aplicando inhibidores de la gasificación. 6.3.6. Laminación • Similar al calandrado PERO el material de partida son láminas prefabricadas. • Permite combinar diferentes propiedades (por ejemplo resistencia de una capa, baja permeancia de otra…). • Unión de las láminas al pasar entre los rodillos de presión (nip rolls). Dos modos de unión entre láminas: 1) Laminación con adhesivos. Los adhesivos pueden ser: Secos: producen reticulación por efecto del calor, sin residuos. En emulsión o disolución: eliminación de los disolventes mediante secado del laminado en estufa (si laminado poroso), o eliminación en estufa previa a la laminación (si laminado no poroso). 2) Laminación térmica. Temperatura necesaria en cada lámina para que queden soldadas. GRPB Transparencias de clase. 2.3 Calandrado y laminación. 5 de 5