Descargar

Anuncio

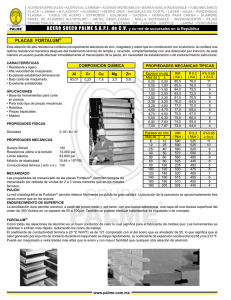

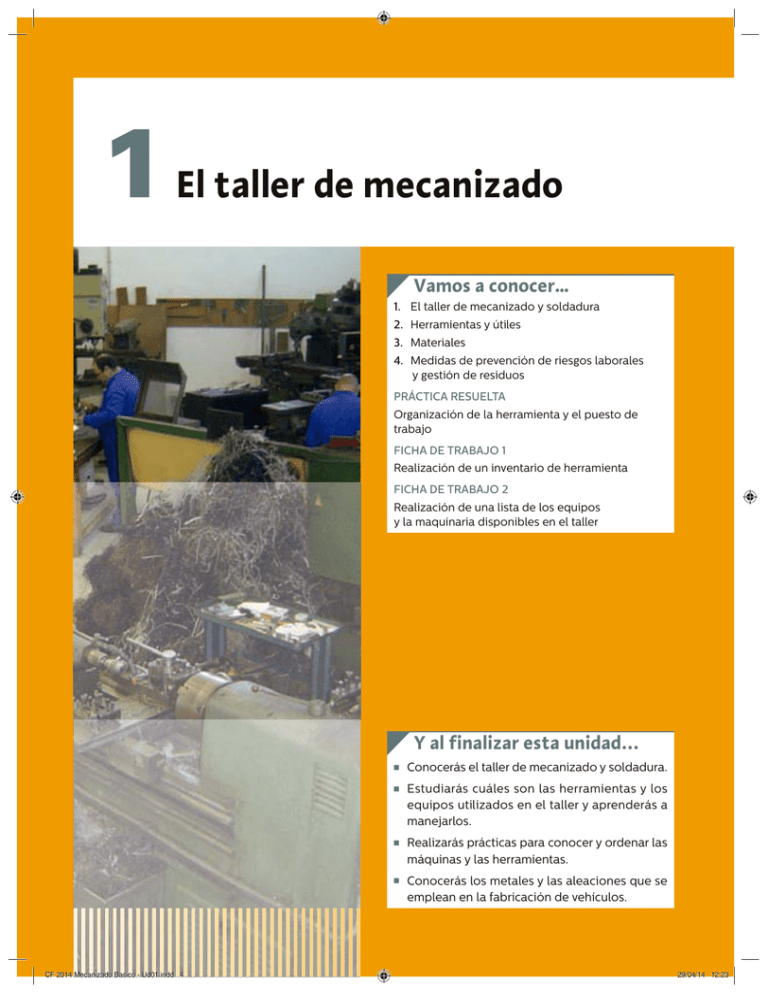

1 El taller de mecanizado Vamos a conocer... 1. El taller de mecanizado y soldadura 2. Herramientas y útiles 3. Materiales 4. Medidas de prevención de riesgos laborales y gestión de residuos PRÁCTICA RESUELTA Organización de la herramienta y el puesto de trabajo FICHA DE TRABAJO 1 Realización de un inventario de herramienta FICHA DE TRABAJO 2 Realización de una lista de los equipos y la maquinaria disponibles en el taller Y al finalizar esta unidad… ■ ■ ■ ■ CF 2014 Mecanizado Basico - Ud01.indd 4 Conocerás el taller de mecanizado y soldadura. Estudiarás cuáles son las herramientas y los equipos utilizados en el taller y aprenderás a manejarlos. Realizarás prácticas para conocer y ordenar las máquinas y las herramientas. Conocerás los metales y las aleaciones que se emplean en la fabricación de vehículos. 29/04/14 12:23 El taller de mecanizado 1. El taller de mecanizado y soldadura El taller de mecanizado y soldadura es la zona o espacio del taller dedicada a realizar los trabajos más comunes de mecanización de piezas y herramientas. Las operaciones más comunes que aquí se realizan son: ■ Trazado y corte de piezas. ■ Plegado de chapas. ■ Taladrado y roscado. ■ Ajuste y mecanizado de útiles. En esta zona también se realizan trabajos de soldadura relacionados con el mecanizado de piezas, mientras que las operaciones de soldadura en reparación de chapa y bancada que requieren el trabajo directamente sobre el vehículo se realizan en el taller de chapa. Figura 1.1. Taller de mecanizado. Las máquinas-herramientas del taller de mecanizado suelen tener un emplazamiento fijo, lo que impide que se puedan trasladar de un sitio a otro para la realización de los diferentes trabajos. A continuación se describe el equipamiento básico de un taller de mecanizado. 1.1. Banco de trabajo El banco de trabajo permite al operario trabajar con piezas de un determinado tamaño de manera cómoda y segura. Para ello, el banco dispone de una mesa donde se fija un tornillo con mordazas paralelas que se emplea para sujetar fuertemente las piezas en los trabajos de aserrado, roscado, etc. Figura 1.2. Banco de trabajo. 5 CF 2014 Mecanizado Basico - Ud01.indd 5 29/04/14 12:23 Unidad 1 1.2. Sierra de cinta o alternativa La sierra de cinta permite la realización de cortes por arranque de viruta en piezas sin calentar excesivamente el corte, lo que evita que se puedan templar las piezas cortadas. 1.3. Torno paralelo El torno paralelo es una máquina-herramienta fundamental en los trabajos de mecanizado de piezas. Con él se pueden realizar trabajos de cilindrado, refrentado, roscado, etc. Figura 1.3. Sierra de cinta. Figura 1.4. Torno paralelo. 1.4. Taladro de columna El taladro de columna se emplea para realizar con precisión agujeros en piezas, lo que permite incluso medir su profundidad. Las piezas se sujetan fuertemente por medio de una mordaza. Esta máquina-herramienta permite la selección de diferentes velocidades de giro en función del material que mecanizar. Figura 1.5. Taladro de columna. Además, dispone de un husillo en el que se pueden instalar diferentes portabrocas e incluso conos Morse para trabajar con brocas de gran tamaño. 1.5. Esmeriladora La esmeriladora es una máquina-herramienta que se emplea para trabajos de desbaste, como afilar y repasar las herramientas: brocas, cuchillas de torno, destornilladores, buriles, cinceles, etc. Para ello, dispone de una o dos piedras de esmeril con distinta granulometría que giran gracias a un motor de accionamiento eléctrico. Figura 1.6. Esmeriladora. La piedra fina se utiliza en el afilado de herramientas y la más basta, para el repaso. También pueden disponer de un cepillo de púas de alambre para la limpieza de las piezas y las herramientas. 6 CF 2014 Mecanizado Basico - Ud01.indd 6 29/04/14 12:23 El taller de mecanizado 1.6. Prensa La prensa permite realizar con poco esfuerzo una gran presión sobre su cilindro de empuje. Para ello dispone de dos cilindros y un circuito hidráulico con aceite. La palanca manual acciona el cilindro pequeño y genera el caudal y la presión que empujan al cilindro principal y de mayor diámetro. El circuito hidráulico dispone de un manómetro para medir la presión y comprobar indirectamente la fuerza que realiza sobre la pieza. La prensa se emplea en trabajos donde se requiere una gran presión puntual, como, por ejemplo, en la extracción y reposición de rodamientos y piezas colocadas a presión. 1.7. Equipos de soldar Los equipos de soldar o soldaduras permiten unir piezas metálicas mediante la aportación de calor sobre la misma pieza o sobre el metal de aportación. Figura 1.7. Prensa hidráulica. Las operaciones más frecuentes realizadas con estos equipos son: ■ Unión de piezas metálicas. ■ Fabricación de útiles. ■ Calentamiento de piezas para facilitar su extracción, etc. Los equipos de soldadura más empleados de mecanizado son: ■ Soldadura eléctrica por electrodo revestido. ■ Soldadura eléctrica con hilo y gas protector MIG/MAG. ■ Soldadura oxiacetilénica (autógena) ■ Soldadura TIG. Saber más Diferencias entre las soldaduras MIG y MAG La soldadura MIG se emplea para soldar aluminio, magnesio y sus aleaciones y emplea gases inertes como el argón o helio o mezclas de ambos. La soldadura MAG se emplea para soldar aceros y utiliza como gas de protección el dióxido de carbono CO2. Figura 1.8. Equipos de soldadura TIG y soldadura MIG/MAG. 7 CF 2014 Mecanizado Basico - Ud01.indd 7 29/04/14 12:23 Unidad 1 2. Herramientas y útiles Saber más En el mecanizado también se utilizan herramientas y útiles de medición y marca, como pueden ser metros, reglas, compases, escuadras, puntas de trazar, relojes comparadores, calibres, etc. Figura 1.9. Punta de trazar. En los talleres se utilizan herramientas y útiles muy diversos. Atendiendo a su tipo de accionamiento, podemos clasificarlos en dos grandes grupos: ■ Herramientas manuales. ■ Herramientas mecánicas con accionamiento eléctrico o neumático. 2.1. Herramientas manuales Las herramientas manuales son todas las herramientas en cuyo manejo el operario es el que realiza el esfuerzo principal. Por ejemplo, son herramientas manuales los martillos, la sierra de mano, las limas, los alicates, la llave dinamométrica, etc. A su vez, las herramientas manuales se pueden clasificar, atendiendo a la función que realizan, en: ■ Herramientas manuales de desbaste, ajuste y corte. ■ Herramientas manuales de golpeo y martilleo. ■ Herramientas manuales para el desmontaje y el montaje. ■ Herramientas de sujeción, amarre y extracción. 2.1.1. Herramientas manuales de desbaste, ajuste y corte Estas herramientas se emplean para repasar, limar o cortar piezas y componentes. Las herramientas más empleadas son las limas, las sierras y las cizallas. Limas Figura 1.10. Lima triangular. Las limas son pletinas de acero templado extraduro en cuya superficie llevan talladas dientes cortantes que permiten el arranque de las virutas del metal. Existen limas de diferentes formas y tamaños: limas planas, de mediacaña, triangulares, cuadradas, redondas, etc. Sierra de mano La sierra de mano se emplea para cortar piezas mediante el arranque de viruta. El arranque de viruta se consigue gracias al desplazamiento alternativo en forma de vaivén de la sierra en el sentido de avance. Figura 1.11. Sierra de mano. La sierra se compone principalmente de dos partes: el arco de sierra, que constituye el bastidor de la herramienta, y la hoja, que es la parte activa del corte. Cizallas manuales Las cizallas manuales disponen de dos cuchillas fabricadas con acero de alta calidad que permiten realizar cortes muy precisos en chapas de pequeño espesor (un milímetro como máximo). El corte se realiza mediante el cizallado de las dos cuchillas tras realizar un esfuerzo de palanca sobre la cizalla. Figura 1.12. Cizallas manuales. También son herramientas de corte los cinceles, los buriles, las cuchillas (cúter), las brocas, los escariadores, etc. 8 CF 2014 Mecanizado Basico - Ud01.indd 8 29/04/14 12:23 El taller de mecanizado 2.1.2. Herramientas manuales de golpeo y martilleo La herramienta empleada en mecanizado para golpear es principalmente el martillo. A su vez, para operaciones de marcaje, corte, etc., se utilizan otras como cinceles, buriles, granetes y botadores. Martillos El martillo se emplea para golpear sobre un útil (cincel, granete, botador, etc.) o directamente sobre las piezas. Los martillos se fabrican con distintos materiales y formas según sea el empleo al que estén destinados. Los más comunes son los martillos de bola de acero, los martillos de goma, plástico o nailon y los martillos para chapa. Figura 1.13. Martillos de plástico. Figura 1.14. Martillo para la conformación de chapa. Cinceles y buriles Los cinceles y los buriles permiten realizar cortes o practicar hendiduras empleando el filo que llevan en la punta opuesta a su cabeza, que es por donde se golpea. Los cinceles y los buriles se fabrican con el mismo material: la diferencia entre ellos está en la forma del filo, ancho en el cincel y fino en el buril. El cincel y el buril pueden llevar un protector para evitar que un fallo en el golpeo nos pueda dar en la mano. A su vez, estas herramientas deben estar bien afiladas y sin rebabas en la zona de golpeo. Cuando se trabaje con ellas, el operario se debe proteger las manos con guantes adecuados y los ojos con gafas protectoras. Figura 1.15. Cincel. Botadores Los botadores son barras de acero con un diámetro fijo que se emplean para extraer pasadores y ejes por medio del golpeo de un martillo. Figura 1.16. Botador. Granetes El granete es una herramienta muy similar al botador, con la punta cónica. Se emplea para marcar piezas o para posicionar el inicio de un taladro. Algunos modelos denominados de impacto no necesitan ser golpeados con el martillo porque el granete dispone de un mecanismo percutor interno que actúa sobre este realizando un golpe suficiente para realizar el marcado de la pieza. Figura 1.17. Granete. 9 CF 2014 Mecanizado Basico - Ud01.indd 9 29/04/14 12:23 Unidad 1 Destornillador de impacto (destorgolpe) El destorgolpe dispone de un mecanismo que transforma el golpe que se realiza en su cabeza en un giro brusco en la boca. La boca de la herramienta es un cubo con un acoplamiento normalizado que permite el montaje de distintas puntas. Figura 1.18. Juego de destornillador de impacto. 2.1.3. Herramientas manuales para el desmontaje y el montaje Figura 1.19. Llave fija plana. Las herramientas manuales para el desmontaje y el montaje se emplean para aflojar o apretar los tornillos de elementos mecánicos o piezas de la carrocería. Entre otras, podemos destacar las siguientes: Llaves fijas planas Se utilizan sobre tornillos y tuercas de cabeza hexagonal y cuadrada. Se fabrican en acero al cromo-vanadio y en aleaciones especiales. La tuerca se agarra entre las dos caras opuestas de la llave. Las llaves se clasifican por la distancia que hay entre sus bocas. Esta distancia se indica en milímetros, por ejemplo, la 12-13 (figura 1.19). Figura 1.20. Juego de llaves de estrella plana. Llaves de estrella Son similares a las llaves fijas, con la diferencia de que estas son cerradas. La cabeza de la llave puede tener seis o doce lados para ajustarse mejor a la cabeza de la tuerca o tornillo. Existen varios diseños de llaves de estrella. Las más empleadas son las llaves de estrella planas, las acodadas, las de media luna y las llaves con carraca. Llaves de estrella abiertas Figura 1.21. Juego de llaves de estrella abierta. Son llaves de estrella reforzadas en la cabeza y con una abertura. Se emplean para trabajar en latiguillos, racores de frenos, etc. 10 CF 2014 Mecanizado Basico - Ud01.indd 10 29/04/14 12:23 El taller de mecanizado Llaves mixtas Esta llave, también llamada combinada, tiene dos bocas, una fija plana y otra de estrella de la misma medida. Llaves de tubo Las llaves de tubo tienen dos cabezas hexagonales de diferente medida en los extremos y el cuerpo está formado por una pieza hexagonal hueca con dos orificios. El giro de esta llave se realiza actuando sobre el cuerpo con una llave fija o ajustable o, en algunos casos, con ayuda de un eje que se introduce sobre uno de los agujeros. Figura 1.22. Llave mixta. Figura 1.23. Llave de tubo. Llaves de pipa La llave de pipa es parecida a la llave de tubo, con la diferencia de que en uno de sus extremos su forma es acodada y el cuerpo es cilíndrico. Sus dos bocas son de la misma medida. Figura 1.24. Llave de pipa. En la parte superior de la boca corta lleva practicado un orificio que permite introducir una herramienta delgada, como puede ser una llave Allen o TORX, o una punta de destornillador. Llaves de vaso Las llaves de vaso tienen formas cilíndricas con seis, ocho o doce caras de distintos tamaños y alturas. Las llaves llevan marcado un número que indica la medida de la distancia, en milímetros, entre las caras opuestas de la tuerca o tornillo. El accionamiento de la llave se realiza con el útil, que encaja en el interior de un orificio cuadrado que lleva en la parte opuesta. Los cuadrados de accionamiento se miden en pulgadas y existen reductores de una medida a otra. Figura 1.25. Llaves de vaso. Los útiles de accionamiento de las llaves de vaso son las carracas, los mangos articulados y desplazables y los berbiquíes, junto con alargadores, articulaciones y amplificadores. Todos estos elementos de accionamiento se pueden suministrar en un conjunto formado por estos más las llaves de vaso. Figura 1.26. Llaves de vaso reforzadas. Figura 1.27. Útiles de accionamiento de las llaves de vaso. 11 CF 2014 Mecanizado Basico - Ud01.indd 11 29/04/14 12:23 Unidad 1 Llaves Allen y TORX Las llaves Allen están formadas por una barra de acero hexagonal de principio a fin. La llave se identifica por la medida, en milímetros, que existe entre dos caras opuestas. Figura 1.28. Llave de vaso con punta TORX. Las llaves TORX son de forma similar a las llaves Allen, con la diferencia de que el cuerpo de estas es cilíndrico y en sus extremos llevan mecanizada la cabeza de tipo TORX que servirá como amarre al tornillo. La cabeza tiene forma de estrella de seis puntas. Figura 1.29. Juego de llaves Allen. Figura 1.30. Juego de llaves TORX. Llaves ajustables Se caracterizan por poder adaptarse a diferentes medidas de tornillos y tuercas. Las más conocidas son la llave inglesa, la llave Stillson o grifa y la llave de cadena: ■ Figura 1.31. Llave inglesa. ■ Llave inglesa: La llave dispone de dos bocas paralelas, una fija y otra móvil, que permiten variar la medida de la cabeza de la llave. El desplazamiento de la boca móvil se realiza gracias a un tornillo sin fin helicoidal. Llave Stillson o grifa: Permite sujetar superficies redondeadas empleando dos mandíbulas paralelas, una de ellas, fija y la otra, móvil. Las mordazas se ajustan a través de un tornillo sin fin que da movimiento a la boca móvil. Este tipo de llaves solo aprieta en una dirección. Figura 1.32. Llave Stillson o grifa. ■ Figura 1.33. Llave de cadena. Llave de cadena: Sujeta perfiles redondeados por la acción de una cadena regulable y sus estrías (llave de filtros). Destornillador El destornillador dispone de un mango al que se fija una varilla en cuyo extremo hay mecanizada una cabeza o punta de acero que sirve para aflojar y apretar tornillos. Las puntas más habituales empleadas en los destornilladores son planas, de estrella o Phillips, TORX y XZN. Figura 1.34. Juego de destornilladores. En algunos casos, el destornillador también se puede emplear para realizar palanca en el desmontaje y el montaje de piezas. 12 CF 2014 Mecanizado Basico - Ud01.indd 12 29/04/14 12:24 El taller de mecanizado 2.1.4. Herramientas de sujeción, amarre y extracción Las herramientas de sujeción, amarre y extracción más utilizadas son los alicates, las mordazas de presión y los extractores. Alicates Los alicates están formados por un mango y una boca articulados con un punto de giro: la boca se emplea para sujetar y sobre el mango se realiza el esfuerzo manual. Los alicates se diferencian por el tipo de boca que disponen: los más utilizados son los alicates universales, de electricista, de bocas planas, de bocas redondas, de corte, de extracción de circlips, etc. Figura 1.35. Alicate universal. Mordazas de presión Las mordazas de presión sujetan o amarran las piezas gracias a la presión generada por sus palancas. Permiten la regulación de la abertura de la boca de la mordaza y su bloqueo. Figura 1.36. Mordazas de presión. Extractores Los extractores se emplean para desmontar piezas fijadas a presión: rodamientos, rótulas, piñones, etc. 2.2. Herramientas mecánicas con accionamiento eléctrico o neumático Las herramientas mecánicas incorporan un dispositivo que desarrolla la fuerza necesaria para su funcionamiento y evitan así el esfuerzo realizado por el operario con las herramientas manuales. En las máquinas eléctricas, este dispositivo es un motor eléctrico y en las neumáticas corresponde al sistema de conducción del aire comprimido, que puede ser un rotor, sistemas de válvulas, etc. El accionamiento de este tipo de herramientas puede ser principalmente eléctrico o neumático. La denominación de la máquina siempre incluye el tipo de accionamiento que tiene. Por ejemplo, cuando el motor de la máquina es eléctrico, se emplean nombres como sierra manual eléctrica, taladro manual eléctrico, etc. En las máquinas neumáticas se emplean nombres como sierra manual neumática o taladro manual neumático. Figura 1.37. Extractor de patas. Figura 1.38. Pistola neumática. Figura 1.40. Radial eléctrica. Figura 1.39. Taladro eléctrico. 13 CF 2014 Mecanizado Basico - Ud01.indd 13 29/04/14 12:24 Unidad 1 3. Materiales Los metales y sus aleaciones se pueden dividir en dos grupos o familias partiendo de los elementos que intervienen en su composición: ferrosos (hierro y sus aleaciones) y no ferrosos (todos los que no son de la familia del hierro). Los metales ferrosos están compuestos por hierro (Fe), elemento que les da el nombre y sus aleaciones, en las cuales el hierro es el elemento mayoritario en la composición. La principal aleación de hierro es el acero. Todos los demás metales y aleaciones son considerados no ferrosos, por ejemplo, el aluminio, el cobre, el cinc, el estaño, el titanio, etc., así como las aleaciones que de ellos se pueden obtener. Figura 1.41. Bobina de acero para la fabricación de paneles. Figura 1.42. Colada de hierro. 3.1. Materiales ferrosos Saber más El hierro puro carece de buenas propiedades mecánicas. Por ello, en la fabricación de vehículos se utiliza aleado en pequeñas proporciones con carbono. El hierro se utiliza para la fabricación de electroimanes, motores eléctricos, bobinas, etc. Las aleaciones de hierro y carbono, según su contenido en carbono, pueden clasificarse en dos grupos: aceros y fundiciones. Aleaciones Fe-C Contenido en carbono Aceros Entre 0,03 y 1,67 % Fundiciones De 1,67 hasta 6,67 % Tabla 1.1. Clasificación de los aceros según su contenido en carbono. 3.1.1. Hierro Se considera hierro en estado puro todo material ferroso con un contenido de hierro puro superior al 99,97 %. El hierro puro es un material metálico magnético, buen conductor del calor y de la electricidad, de color blanco azulado, maleable y dúctil. Tiene una densidad de 7,87 g/cm3 y su punto de fusión se alcanza aproximadamente a los 1 535 °C. Es bueno para trabajos en caliente, ya que se ablanda fácilmente antes de fundirse, aunque tiene el inconveniente de que en ambientes húmedos se oxida con facilidad. 14 CF 2014 Mecanizado Basico - Ud01.indd 14 29/04/14 12:24 El taller de mecanizado 3.1.2. Acero El acero es la aleación más empleada en la fabricación de vehículos. Las propiedades que alcanza el acero, tanto aleado como tratado térmicamente, son muy buenas: el inconveniente es su peso y su fácil oxidación. El acero es una aleación de hierro y carbono en un porcentaje de entre un 0,03 y un 1,67 %. Su temperatura de fusión varía entre los 1 400 °C y los 1 500 °C, dependiendo del tanto por ciento de carbono que contenga. El acero se produce en los altos hornos mediante un proceso siderúrgico integral con el que se obtienen chapas, bobinas y perfiles según las demandas de los fabricantes. Los aceros se pueden clasificar según el porcentaje de carbono y de otros elementos añadidos que contengan. Aceros Aceros inoxidables Fundiciones Aceros al carbono Aceros aleados Carbono Poseen menos de 1,67 % de carbono Poseen menos del 1 % de carbono Poseen menos del 0,5 % de carbono Mínimo 1,67% de carbono; máximo, 6,67 % de carbono Otros metales No superan el 1 % de otros elementos Poseen entre el 1 y el 5 % de otros metales Poseen como mínimo un 12 % de cromo. Suelen poseer también níquel Pequeñas cantidades para mejorar las propiedades Tabla 1.2. Clasificación de los aceros según su porcentaje en carbono y otros elementos. Aceros al carbono Es el tipo mayoritario de acero. En los aceros al carbono no se deberá superar el 1,67 % de carbono ni el 1 % de otros elementos como silicio o manganeso. Se pueden distinguir tres tipos: de bajo, de medio y de alto contenido en carbono. Aceros Denominación Porcentaje de carbono Bajo contenido de carbono Suaves o dulces Entre Medio contenido de carbono Semidulces o semiduros 0,03 y 0,25 % Entre 0,25 y 0,50 % Características Se trabajan en frío y tienen buena actitud para la embutición (ductibilidad); son fáciles de soldar y sus piezas tienen un aspecto liso y libre de rayas Fabricación de barras, tubos, alambres y paneles de carrocería Son capaces de soportar cargas y pueden mejorarse sus propiedades por medio de tratamientos térmicos (templado, cementado, etc.) Fabricación de elementos mecánicos como engranajes, bielas, bulones, etc., y para la fabricación de herramientas Son más duros y resistentes que los aceros con menos carbono Alto contenido de carbono Duros y extraduros Entre Utilización Tienen gran fragilidad y dureza 0,5 y 1,67 % Fabricación de herramientas como brocas, hojas de sierra y elementos cortantes Tabla 1.3. Clasificación de los aceros al carbono según su contenido en carbono. 15 CF 2014 Mecanizado Basico - Ud01.indd 15 29/04/14 12:24 Unidad 1 Aceros aleados ■ Gran resistencia mecánica en cuanto a la penetración y al choque. Los aceros aleados son aquellos en los que el porcentaje de carbono no supera el 1 % y en los que se han añadido elementos químicos para dotarlo de mejores propiedades. La adición de estos elementos en cantidades entre el 1 y el 5 % proporciona al acero una serie de propiedades que mejora sus características técnicas. Los principales elementos utilizados en las aleaciones del acero son el cobalto, el azufre, el cromo, el molibdeno, el plomo, el silicio y el wolframio. Los aceros aleados se encuentran en infinidad de piezas como por ejemplo cojinetes, árboles de levas, piñones, muelles, etc. ■ Embutibilidad elevada Aceros inoxidables ■ Resistencia a la fatiga y posibilidad para someterse a procesos como el galvanizado en caliente y el electrocincado. El acero inoxidable es un acero de gran dureza y resistente a la oxidación y al desgaste. Según los porcentajes de carbono, cromo y níquel que contengan, estos aceros se clasifican en tres grupos: férricos, martensíticos y austeníticos. El acero inoxidable es un metal caro. En los automóviles se utiliza entre otros para la fabricación de defensas, protectores, tubos de escape, etc. Saber más Los aceros de alto límite elástico ALE son aceros aleados de alta resistencia que disminuyen el peso y aumentan las prestaciones respecto a otros aceros sin disminuir la seguridad. Poseen las siguientes características: Saber más El acero inoxidable no es muy usual en la fabricación de carrocerías de automóviles, ya que su utilización encarecería mucho la producción. Aunque, algunos fabricantes si lo han utilizado para la construcción de modelos como el SilverGhost de Rolls Royce o el DMC-12 de DeLorean. Este último fue el vehículo utilizado en el rodaje de la trilogía de «Regreso al futuro». Figura 1.43. Tubo de escape de acero inoxidable. 3.1.3. Fundición Se denomina fundición a la aleación de hierro y carbono con un contenido de carbono de entre el 1,67 y el 6,67 %. Lo más usual es que el tanto por ciento de carbono oscile entre un 2 y un 4 %. Las fundiciones no se pueden laminar, estirar o deformar en frío. Las fundiciones se obtienen depositando las coladas (hierro fundido y carbono) en moldes y dejándolas enfriar al ritmo que se desee. Las propiedades de las fundiciones se mejoran añadiendo pequeñas proporciones de elementos como azufre, silicio y manganeso y controlando los procesos de enfriamiento. Comparándolas con el acero, su punto de fusión es más bajo (1 200 °C en la fundición gris) y, en consecuencia, su mecanizado es más fácil: poseen mayor resistencia a la oxidación, al desgaste y a las vibraciones. En contra tienen que son quebradizas y se sueldan con dificultad. Las fundiciones de hierro se utilizan principalmente en la fabricación de bloques de motor. Figura 1.44. Bloque de motor de fundición gris. Las fundiciones se pueden agrupar en blancas, grises y maleables o ferríticas, dependiendo del porcentaje de carbono y del proceso de enfriamiento. 16 CF 2014 Mecanizado Basico - Ud01.indd 16 29/04/14 12:24 El taller de mecanizado 3.2. Materiales no ferrosos Los materiales no ferrosos son aquellos en cuya composición no se encuentra el hierro. Los metales no ferrosos, atendiendo a su densidad, se clasifican en metales pesados, ligeros y ultraligeros. 3.2.1. Metales pesados Los metales pesados presentan una densidad igual o mayor a 5 g/cm3. En automoción, los más utilizados son cinc, cromo, estaño, cobre y sus aleaciones (bronce y latón) y plomo. Cinc El cinc es un material muy abundante en la corteza terrestre y que se obtiene de la blenda y de las calaminas. Su resistencia mecánica es baja y, debido a ello, se utiliza aleado con otros metales. Tiene una densidad de 7,1 g/cm3 y su temperatura de fusión es de aproximadamente 420 °C. Ofrece gran resistencia a la corrosión, aunque es atacado por ácidos y sales. La utilización principal es la galvanización o cincado, para evitar la corrosión. También se utiliza en la fabricación de pinturas, imprimaciones, aparejos, masillas y selladores. Figura 1.45. Masas de equilibrado de cinc. Figura 1.46. Aplicación de imprimación anticorrosiva rica en cinc. Cromo El cromo es un metal muy duro y quebradizo que tiene una densidad de 7,2 g/cm3. Su temperatura de fusión es de 1 857 °C. Este metal no se encuentra libre en la naturaleza. Se obtiene en forma de cromita. Se emplea en las aleaciones de acero inoxidable y en el cromado de piezas. Figura 1.47. Llave de tubo de acero al cromo-vanadio. 17 CF 2014 Mecanizado Basico - Ud01.indd 17 29/04/14 12:24 Unidad 1 Estaño El estaño es un metal pesado de una densidad de 7,3 g/cm3 y de color gris plateado. Su punto de fusión se encuentra entre 230 y 250 °C; a 100 °C, es muy dúctil y maleable. Mecánicamente es blando pero de gran resistencia a la corrosión, aunque es atacado por ácidos y sales. Se utiliza en carrocería como revestimiento y relleno de la chapa de acero para evitar la corrosión en las soldaduras. También se utiliza para realizar soldaduras blandas y en aleaciones con otros metales como plomo y cobre, con el que forma el bronce. Figura 1.48. Masilla de estaño. En trabajos eléctricos se utiliza para la unión de cables mediante soldadura. Figura 1.49. Rollo de estaño para soldar. Figura 1.50. Masilla de estaño aplicada en una reparación de carrocería. Cobre El cobre es un metal pesado de color pardo rojizo y con una densidad de 8,96 g/cm3. Su temperatura de fusión oscila entre los 1 050 y los 1 085 °C. Figura 1.51. Bobina de hilo de cobre aislado y núcleo de hierro dulce. Es dúctil y maleable, y gracias a ello facilita la transformación de materiales en hilos y láminas. Su conductividad eléctrica y térmica es elevada. Es muy resistente a la corrosión y a los agentes atmosféricos y no comienza a oxidarse hasta los 120 °C. Se utiliza principalmente como conductor en instalaciones eléctricas y en la fabricación de motores y generadores. Además, se emplea, gracias a su fácil soldadura, en la fabricación de tuberías y radiadores. Aleaciones pesadas: latón y bronce El latón es la aleación de cobre y cinc. Tiene una densidad de 8,5 g/cm3 y funde en torno a 950 °C en función de los porcentajes de la aleación. Resiste bien a la corrosión y se suelda bien con plomo-estaño. Figura 1.52. Terminales de batería de latón. La aleación tiene unos porcentajes que oscilan entre el 50 % de cobre y el 50 % de cinc hasta el 95 % de cobre y el 5 % de cinc. El latón es utilizado en soldaduras blandas por fusión, por ejemplo, en la reparación de radiadores en los vehículos. 18 CF 2014 Mecanizado Basico - Ud01.indd 18 29/04/14 12:24 El taller de mecanizado El bronce es la alecaión de estaño y cobre. Presenta una densidad de 8,6 g/cm 3 y su temperatura de fusión es de 1 050 a 1 200 °C, dependiendo del porcentaje de cobre y estaño. El cobre es el principal componente (del 75 al 95 %); el porcentaje restante (del 5 al 25 %) es de estaño. La dureza del bronce aumenta con el porcentaje de estaño. El bronce es muy resistente a la corrosión y al desgaste y suelda bien. Plomo El plomo es un metal blando, pesado y de color gris azulado, con una densidad de 11,35 g/cm3. Su punto de fusión es bajo (aproximadamente de 327 °C), es fácilmente moldeable y tiene buena estabilidad frente a la corrosión y al ácido sulfúrico. Se obtiene principalmente de la galena, material muy escaso en la corteza terrestre, mediante un proceso basado en la eliminación del azufre y el oxígeno. El plomo es un metal anticorrosivo: resiste bien los agentes atmosféricos (en el aire se autoprotege formando óxido) y químicos. El plomo es buen conductor del calor y la electricidad y con él se fabrican baterías y revestimientos de cables eléctricos. En el sector del neumático se ha empleado como masa para el equilibrado de ruedas. Actualmente se prohíbe su utilización. Saber más Materiales antifricción Son aleaciones muy resistentes al desgaste y, a su vez, tienen un punto de fusión relativamente bajo (de 350 a 400 °C). Se emplean en casquillos y cojinetes de fricción. Los más conocidos son los empleados en bancadas y bielas de motores. Los casquillos antifricción se diseñan para proteger de los gripajes a las piezas más costosas del motor: si falta lubricación y las temperaturas superan los límites, el casquillo se fundirá para salvar el al cigüeñal. Las aleaciones antifricción se realizan a base de estaño o plomo. Sus composiciones son las siguientes: ■ Base de estaño: 80 % de estaño, 14 % de plomo y 6 % de cobre. ■ Base de plomo: del 75 al 80 % de plomo. Son más blandas, pero más lubricantes. Además, el plomo es un material antifricción y lubricante que sirve como aleación de determinados metales para la fabricación de árboles de levas, cojinetes y casquillos antifricción. El plomo en la gasolina tiene un poder lubricante y antidetonante importante, si bien desde 2002 está prohibido su uso por su capacidad como contaminante atmosférico. El plomo es muy difícil de eliminar del organismo humano y muy venenoso y cancerígeno y, por ello, debemos protegernos con mascarillas cuando trabajamos con él. También destruye los catalizadores de los vehículos. Figura 1.53. Masas de equilibrado de plomo. Wolframio También denominado tungsteno, es un metal de color blanco y plateado con una densidad de 19,5 g/cm3 y de gran resistencia en estado puro. Su punto de fusión se encuentra aproximadamente a 3 410 °C. En estado puro es dúctil y maleable, mientras que en estado impuro es duro, frágil y de color gris acero. Se emplea como filamento en lámparas de incandescencia (bombillas) y en la fabricación de herramientas de corte rápido, como widia (carburo de wolframio). También se utiliza en la fabricación de bujías, contactos eléctricos, etc. En los equipos de soldadura TIG (Tuengsten Inert Gas), se utiliza el wolframio con una aleación de torio como electrodo no consumible. Este electrodo llega a alcanzar temperaturas de aproximadamente 20 000 °C. Figura 1.54. Filamento de wolframio con una aleación de torio. 19 CF 2014 Mecanizado Basico - Ud01.indd 19 29/04/14 12:24 Unidad 1 3.2.2. Metales ligeros Saber más El aluminio puro es un material muy blando y poco resistente mecánicamente, por lo que su uso se limita a componentes eléctricos. Saber más Obtención del aluminio de las carrocerías En primer lugar, la bauxita es transformada mediante un gran consumo de energía en óxido de aluminio y, después, a través de la electrólisis, se transforma en aluminio metalúrgico. Los metales ligeros presentan una densidad de entre 2 y 5 g/cm3. Entre los más comunes se encuentran el aluminio y sus aleaciones y el titanio. Aluminio Es un elemento químico muy abundante en la corteza terrestre. Es blanco, ligero y buen conductor de la temperatura y de la electricidad. Posee una densidad de 2,7 g/cm3 y su punto de fusión se establece en 660 °C. La materia prima para la obtención del aluminio es la bauxita, formada por óxido de aluminio o alúmina (Al2O3). Hoy en día, el aluminio es el metal más utilizado en automoción después del acero, aunque su explotación económica no fue posible hasta hace un siglo aproximadamente. El motivo de que se tardara tanto en emplear el aluminio era la gran dificultad para obtenerlo a partir del mineral, ya que la bauxita es un mineral muy estable. Mientras que el hierro o el cobre son separados de sus minerales simplemente por fusión con ayuda del carbón, el aluminio requiere complejos procesos electrolíticos para su obtención. Finalmente, tras la adición de los elementos más importantes, magnesio y silicio, se forman las aleaciones de aluminio de alta calidad con las que se fabrican las carrocerías. Figura 1.55. Bloque de motor de aluminio aleado. Titanio El titanio es un metal de color blanco plateado con una densidad relativamente baja, de 4,5 g/cm3, y su punto de fusión se encuentra a 1 660 °C. Se extrae de materiales como el rutilo y la limenita a través de un complejo proceso de obtención. Es un material muy duro, de gran resistencia mecánica y a la corrosión. Figura 1.56. Tornillos de titanio. Alea bien con otros metales como el aluminio, el vanadio, el estaño y el molibdeno y se emplea en ciertas ocasiones como sustituto del aluminio. En forma de carburo de titanio y nitruro de titanio, se utiliza como recubrimiento de superficies de gran dureza, como brocas y herramientas de corte, tornillos, etc. También se utiliza para la fabricación de piezas especiales en vehículos ligeros y de competición. 20 CF 2014 Mecanizado Basico - Ud01.indd 20 29/04/14 12:24 El taller de mecanizado 3.2.3. Metales ultraligeros Los metales ultraligeros presentan una densidad menor a 2 g/cm3. Son metales ultraligeros el magnesio y el berilio, aunque este último casi siempre se usa como elemento de aleación y pocas veces en estado puro. Magnesio El magnesio es un metal blanco o plateado, blando y muy ligero con una densidad de 1,74 g/cm3. Se oxida fácilmente al aire y su punto de fusión se alcanza a 650 °C. Este metal no se encuentra como metal puro, sino que en la naturaleza se encuentra formando sales e hidróxidos. El procedimiento de obtención es parecido al del aluminio: un método electrolítico de la masa de fusión. Con el desarrollo de nuevas aleaciones ha sido posible mejorar las propiedades de las piezas fundidas de magnesio, así como su resistencia a los efectos del calor y de la corrosión. Se emplea en aleaciones de aluminio, cinc, titanio y manganeso. El magnesio es muy utilizado en la fabricación de llantas de aluminio por su ligereza y su resistencia mecánica. Figura 1.57. Llanta de aleación de aluminio con magnesio. Aleaciones ligeras Las óptimas prestaciones de los metales se consiguen aleándolos en pequeñas proporciones con otros elementos. Las aleaciones son materiales con la base del metal principal cuyas propiedades como dureza o elasticidad son mejoradas por los elementos que intervienen en menor porcentaje. La mayoría de piezas fabricadas con aluminio, magnesio y titanio son aleaciones que se emplean en innumerables piezas y componentes mecánicos; por ejemplo, el duraluminio (aleación con 95 % de aluminio, 4 % de cobre y manganeso) se utiliza para la fabricación de volquetes que son arrastrados por cabezas tractoras. 3.3. Metales sinterizados Estos metales se obtienen tras un proceso de sinterización que consiste en someter los materiales metálicos o cerámicos, en forma de polvo, a un prensado a presiones muy altas (5 500 bar) con temperaturas que pueden alcanzar los 1 600 °C en una atmósfera controlada. La sinterización permite unir metales con distintos puntos de fusión y obtener aleaciones de gran resistencia y prestaciones. Por ejemplo, aceros y bronces sinterizados se emplean en cojinetes, bielas, asientos de válvula, etc. en motores muy potentes. El corindón sinterizado se emplea en placas de corte de óxidos cerámicos y aisladores eléctricos de las bujías de encendido. El metal duro sinterizado se obtiene partiendo de los carburos de wolframio y titanio. El metal obtenido tiene una dureza de 9,9 en la escala de Mohs y se emplea para placas de corte de herramientas, tornos, fresas, etc. 21 CF 2014 Mecanizado Basico - Ud01.indd 21 29/04/14 12:24 Unidad 1 4. Medidas de prevención de riesgos laborales y gestión de residuos El uso de herramientas y equipos en el mantenimiento y la reparación de vehículos exige que el operario tenga en cuenta una serie de normas de prevención y protección con el fin de disminuir o evitar los riesgos propios de las distintas operaciones. Las medidas de prevención y protección se pueden agrupar en medidas individuales que cada trabajador debe adoptar en función de la tarea que realiza y medidas colectivas o comunes para todos los trabajadores. 4.1. Medidas de protección individual Las medidas de protección individual van enfocadas en dos aspectos: por un lado, en la utilización correcta de herramientas y equipos con los sistemas de protección adecuados y, por otro, mediante el uso del equipo de protección individual (EPI): buzo, guantes, gafas, caretas, tapones, etc., apropiado a cada trabajo. Saber más Se considera equipo de protección individual (EPI) a «todo dispositivo o medio que vaya a llevar o del que vaya a disponer una persona con el objetivo de que la proteja contra uno o varios riesgos que puedan amenazar su salud y su seguridad». Figura 1.58. Protección de las manos con guantes durante el afilado de una broca. 4.2. Medidas colectivas Las medidas de protección colectiva intentan evitar riesgos a todas las personas. Mediante la protección colectiva se evita el uso de las protecciones personales al máximo y se aumenta de esta manera la comodidad y la seguridad de las personas expuestas al riesgo. Las medidas de protección colectiva más habituales son sistemas de extracción de gases, amplias zonas de trabajo, sistemas de protección en las máquinas y equipos, etc. 4.3. Gestión de residuos En el taller de mecanizado se debe realizar un control de residuos para proteger el medio ambiente. Principalmente, los residuos que más se producen son papel y trapos contaminados, virutas, taladrinas y aceites, junto con restos de piezas deterioradas. Esto residuos se deben almacenar en envases apropiados debidamente etiquetados y siguiendo las indicaciones de las empresas que se encargan de la recogida y el reciclaje. 22 CF 2014 Mecanizado Basico - Ud01.indd 22 29/04/14 12:24 Unidad 1 EN RESUMEN EL TALLER DE MECANIZADO Y SOLDADURA Mecanización de piezas y herramientas y trabajos de soldadura Banco de trabajo Sierra de cinta o alternativa Torno paralelo Equipamiento principal Taladro de columna Esmeriladora Prensa Equipos de soldar Herramientas y útiles De desbaste, ajuste y corte De golpeo y martilleo Herramientas manuales Para el desmontaje y el montaje Sujeción, amarre y extracción Herramientas mecánicas con accionamiento eléctrico o neumático Un dispositivo, como puede ser un motor, etc., desarrolla la fuerza necesaria para su funcionamiento Materiales Materiales ferrosos Hierro Acero al carbono Acero Acero aleado Fundición Acero inoxidable Metales distintos del hierro y aleaciones sin hierro en su composición: Materiales no ferrosos Metales sinterizados ■ Pesados ■ Ligeros ■ Ultraligeros Medidas de prevención de riesgos laborales y gestión de residuos Medidas de protección individual Medidas colectivas Utilización correcta de herramientas y equipos Utilización del EPI Intentan evitar riesgos a todas las personas. Entra en internet Busca en Internet las principales herramientas y útiles utilizados en el taller de mecanizado y soldadura y compara sus características. Puedes encontrar información en las siguientes páginas: ■ ■ ■ ■ <http://www.samautomocion.com> <http://www.wurth.es> <http://www.irimo.es/> <http://www.acesa.com.es> 23 CF 2014 Mecanizado Basico - Ud01.indd 23 29/04/14 12:24 Unidad 1 ACTIVIDADES FINALES RESUELVE EN TU CUADERNO O BLOC DE NOTAS 1. ¿Cuáles son las operaciones más comunes que se realizan en el taller de mecanizado y soldadura? 2. Enumera cinco herramientas manuales para el montaje y el desmontaje. 3. ¿Qué es una esmeriladora? 4. ¿Para qué se emplean las cizallas manuales? 5. ¿Cuáles son las principales diferencias entre una llave Allen y una TORX? 6. ¿Cuáles son las operaciones más frecuentes que se realizan con los equipos de soldar? 7. ¿Qué es un botador? 8. ¿Qué diferencias encuentras entre unos alicates y unas mordazas? 9. ¿Sobre qué aspectos se enfocan las medidas de protección individual? 10. Nombra correctamente en tu cuaderno las siguientes herramientas. a. b. c. d. e. f. Figura 1.59. 11. Clasifica, en tu cuaderno y en una tabla como la que se muestra, los siguientes metales y aleaciones: Cinc Plomo Estaño Acero inoxidable Hierro dulce Titanio Latón Cobre Fundición Materiales ferrosos Materiales no ferrosos 24 CF 2014 Mecanizado Basico - Ud01.indd 24 29/04/14 12:24 Unidad 1 EVALÚA TUS CONOCIMIENTOS RESUELVE EN TU CUADERNO O BLOC DE NOTAS 1. ¿Cuántas puntas tiene la cabeza de una llave TORX? a) Cuatro. 8. ¿Es una medida de protección individual utilizar los guantes durante un trabajo? b) Ocho. a) Sí. c) Doce. b) No. d) Seis. c) A veces. 2. ¿Qué llave tiene dos bocas: una fija plana y una de estrella? a) Llave fija. d) Nunca. 9. ¿Cuál de los siguientes materiales es ferroso? b) Llave de estrella abierta. a) Hierro dulce. c) Llave de tubo. b) Fundición de aluminio. d) Llave mixta o combinada. c) Cobre. 3. ¿Cual de los siguientes metales es ligero según su densidad? a) Aluminio. d) Estaño. 10. ¿Hacia dónde corta una hoja de sierra montada sobre un arco? b) Magnesio. a) En el sentido de retroceso. c) Plomo. b) En el sentido de avance. d) Acero. c) El sentido de corte se realiza indistintamente. 4. ¿Qué herramienta es similar a un botador pero dispone de una punta cónica? d) Las tres respuestas anteriores son falsas. a) Formón. b) Destonillador. c) Granete. d) Cincel. 5. ¿Qué herramienta es la más aconsejada para apretar y aflojar racores? a) Llave de estrella abierta. b) Llave de pipa. c) Llave plana. d) Llave de tubo. 6. ¿Qué herramienta permite realizar agujeros con mayor precisión? a) Taladro de columna. b) Taladro manual neumático. c) Taladro manual eléctrico. d) Ninguna de las respuestas anteriores es correcta. 7. ¿Cuál de las siguientes herramientas te permite realizar el cilindrado de una pieza? a) El torno. b) La prensa. c) La esmeriladora. d) La sierra de cinta. 25 CF 2014 Mecanizado Basico - Ud01.indd 25 29/04/14 12:24 Unidad 1 PRÁCTICA RESUELTA Herramientas ■ Banco de trabajo ■ Carro de herramientas ■ Herramientas y útiles Material ■ No se precisa Organización de la herramienta y el puesto de trabajo Objetivo Identificar y organizar en el taller la herramienta de trabajo. Precauciones Evitar golpear las herramientas más delicadas: calibres, alicates de puntas, etc. Desarrollo El orden y la limpieza son tareas de gran importancia en el taller que se debe realizar diariamente con el fin de que el trabajo que se vaya a desarrollar sea efectivo y de calidad. Para ello se deben conocer perfectamente las herramientas de que dispone el taller y dónde deben ser colocadas después de su utilización en una reparación. Las herramientas se colocan en armarios, bancos de trabajo, carros y cajas. Armarios y bancos de trabajo En los armarios y en el banco de trabajo se coloca principalmente un juego de las herramientas más comunes del taller: llaves fijas, llaves de estrella acodadas, llaves de tubo, juegos de carraca, juegos de alicates y destornilladores, martillos, etc., y los útiles específicos para determinados trabajos: extractores, palancas, útiles de medición, polímetros, lámparas de pruebas, etc. Figura 1.60. Armario de herramientas. Las herramientas en los armarios y bancos de trabajo se colocan en vertical en los lugares destinados a tal fin. Figura 1.61. Cuadro de herramientas del banco de trabajo. 26 CF 2014 Mecanizado Basico - Ud01.indd 26 29/04/14 12:24 Carro de herramientas Las herramientas del carro se organizan de manera distinta a los armarios y bancos de trabajo. Estas se colocan en bandejas por secciones, de tal manera que en una bandeja se pueden encontrar las llaves fijas; en otra, los juegos de destornilladores y alicates, etc. Las cajas de herramientas nos permiten a su vez poder utilizar su parte alta, la bandeja, para depositar tanto la herramienta que se está utilizando como las pequeñas piezas que se desmontan. Cuando una herramienta se haya deteriorado por el uso, será necesario sustituirla por una nueva de iguales características. Figura 1.62. Carro portaherramientas. Figura 1.63. Herramientas del carro portaherramientas. 27 CF 2014 Mecanizado Basico - Ud01.indd 27 29/04/14 12:24 Unidad 1 FICHA DE TRABAJO 1 RESUELVE EN TU CUADERNO O BLOC DE NOTAS Herramientas ■ Herramientas y útiles de taller Material ■ Realización de un inventario de herramienta Objetivo Cuaderno ■ ■ Realizar un recuento de la herramienta con el fin de saber de qué herramienta se dispone para realizar los trabajos. Conocer la herramienta y familiarizarse con ella. Precauciones Evitar golpear las herramientas más delicadas: calibres, alicates de puntas, etc. Desarrollo 1. Ordena y haz uan lista en un cuadro como este de las herramientas y útiles de que dispones en el taller para la realización de los trabajos prácticos. Herramientas Ejemplo: Llaves fijas planas Tipos o medidas Desde la 6-7 a la 30-32 Falta para completar o está defectuosa Falta la 10-11 2. Haz una lista, en orden de prioridad, indicando, en tu opinión, las herramientas y los equipos que considerarías adecuado adquirir para mejorar el conjunto existente en el taller de tu centro educativo. Quizás consideres necesario adquirir herramientas o equipos no existentes en tu taller o quizás te parezca más conveniente adquirir herramientas o equipos ya existentes porque el estado en el que se encuentran en tu taller no es óptimo o porque su número es insuficiente. Razona tu lista, exponla en clase e intercambia opiniones con tus compañeros para tratar de llegar a un consenso. Esta actividad podéis realizarla individualmente, por parejas o por equipos según os indique vuestro profesor. 28 CF 2014 Mecanizado Basico - Ud01.indd 28 29/04/14 12:24 Unidad 1 FICHA DE TRABAJO 2 RESUELVE EN TU CUADERNO O BLOC DE NOTAS Realización de un listado de los equipos y la maquinaria disponibles en el taller ■ ■ No se precisan Material Objetivo ■ Herramientas ■ Cuaderno Conocer el funcionamiento y el mantenimiento de los equipos y la maquinaria. Realizar un listado de los equipos y la maquinaria disponibles en el taller. Precauciones ■ ■ No realizar ninguna operación sin el visto bueno del profesor. Seguir las indicaciones de mantenimiento y utilización descritas por el fabricante. Desarrollo 1. Realiza un inventario de los equipos y las máquinas del taller y anota, en tu cuaderno, el mantenimiento que se debe realizar y la periodicidad de este. Equipo o máquina Ejemplo: Compresor Mantenimiento a realizar Periodicidad Verificación del nivel de aceite Cada tres meses Purgación del agua del calderín Cada tres meses Limpieza del filtro de aire Cada tres meses 29 CF 2014 Mecanizado Basico - Ud01.indd 29 29/04/14 12:24