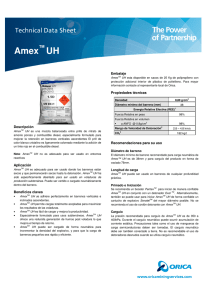

desarrollo de una herramienta de diseño de voladuras en túneles

Anuncio