Control Asistido por Computadora: Tipos, Adquisición y Supervisión

Anuncio

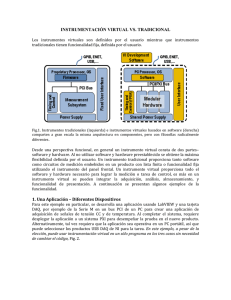

UNIDAD V TÓPICOS DE CONTROL ASISTIDO POR COMPUTADORA Hoy en día, ante la complejidad creciente de los procesos industriales y el aumento en la producción de estos, resulta necesario desde el punto de vista financiero lograr una producción óptima; que sea capaz de reducir sus costos y de proporcionar una calidad buena en sus productos. Lo anterior solo puede lograrse con un adecuado control industrial. A lo largo del curso se ha observado que existen dos tipos de control, el analógico y el digital, si bien es cierto que el primero es el más usado en países del tercer mundo como el nuestro; el segundo es hasta hoy, el más ventajoso a emplear en los procesos industriales. Debido a lo cómodo que resulta tratar exclusivamente con números puros y ser ideal para la resolución de problemas numéricos. Asimismo, la alta velocidad conseguida en las señales de mando a los diversos instrumentos de control permite mantener el set point casi constante y monitoreado en todo momento. Sin embargo, este tipo de control frente al analógico tiene la desventaja de que al muestrear el proceso pierde parte de la información. Lo anterior puede ser corregido con complejos algoritmos matemáticos (al comparar este y el analógico en cuestión de costos, el control digital pierde gravemente) que le asignan versatilidad e interacción amigable en la modificación de parámetros y variables que operan en el proceso. Aunado a lo anterior, con el control digital asistido por computador se puede: Lograr mayor rendimiento de los procesos y por lo tanto una mejor producción con menores costes gracias a la utilización eficiente del material y del equipo. Mayor calidad en los productos fabricados a costos muy reducidos. Mayor seguridad, ya que la acción de corrección y activación de alarmas es casi inmediata. Proporciona una gran cantidad de información a la dirección de control, en forma simultánea y en tiempo real. A pesar de las maravillas que puede desarrollar este sistema, debe quedar claro que el control digital asistido por ordenador no hace milagros y que las ventajas anteriormente mencionadas solo se logran desarrollando un buen modelo que refleje exactamente el sistema de balance de materia y energía, además de incluir complejos algoritmos que le ayuden a minimizar los errores propios de sus unidades de adquisición de datos (para ello hay que analizar física , analítica y matemáticamente nuestro proceso en cuestión de forma minuciosa) ADQUISICIÓN DE DATOS. La Adquisición de Datos, consiste en la toma de muestras del mundo real (sistema analógico) para generar datos que puedan ser manipulados por un ordenador (sistema digital). Consiste, en tomar un conjunto de variables físicas, convertirlas en tensiones eléctricas y digitalizarlas de manera que se puedan procesar en una computadora. Se requiere una etapa de acondicionamiento, que adecua la señal a niveles compatibles con el elemento que hace la transformación a señal digital. El elemento que hace dicha transformación es el módulo o tarjeta de Adquisición de Datos (DAQ). Los componentes de los sistemas de adquisición de datos poseen sensores adecuados que convierten cualquier parámetro de medición de una señal eléctrica, que se adquiriere por el hardware de adquisición de datos. Los datos adquiridos se visualizan, analizan, y almacenan en un ordenador, ya sea utilizando el proveedor de software suministrado u otro software. Los controles y visualizaciones se pueden desarrollar utilizando varios lenguajes de programación de propósito general como VisualBASIC, C++, Fortran, Java, Lisp, Pascal. Los lenguajes especializados de programación utilizados para la adquisición de datos incluyen EPICS, utilizada en la construcción de grandes sistemas de adquisición de datos, LabVIEW, que ofrece un entorno gráfico de programación optimizado para la adquisición de datos, y MATLAB. Estos entornos de adquisición proporcionan un lenguaje de programación además de bibliotecas y herramientas para la adquisición de datos y posterior análisis. De la misma manera que se toma una señal eléctrica y se transforma en una digital para enviarla al ordenador, se puede también tomar una señal digital o binaria y convertirla en una eléctrica. En este caso el elemento que hace la transformación es una tarjeta o módulo de Adquisición de Datos de salida, o tarjeta de control. La señal dentro de la memoria del PC la genera un programa adecuado a las aplicaciones que quiere el usuario y, luego de procesarla, es recibida por mecanismos que ejecutan movimientos mecánicos, a través de servomecanismos, que también son del tipo transductores. Un sistema típico de adquisición utiliza sensores, transductores, amplificadores, convertidores analógico - digital (A/D) y digital - analógico (D/A), para procesar información acerca de un sistema físico de forma digitalizada. == ¿Cómo se adquieren los datos? == La adquisición de datos se inicia con el fenómeno físico o la propiedad física de un objeto (objeto de la investigación) que se desea medir. Esta propiedad física o fenómeno podría ser el cambio de temperatura o la temperatura de una habitación, la intensidad o intensidad del cambio de una fuente de luz, la presión dentro de una cámara, la fuerza aplicada a un objeto, o muchas otras cosas. Un eficaz sistema de adquisición de datos puede medir todos estos diferentes propiedades o fenómenos. Un transductor es un dispositivo que convierte una propiedad física o fenómeno en una señal eléctrica correspondiente medible, tal como tensión, corriente, el cambio en los valores de resistencia o condensador, etc. La capacidad de un sistema de adquisición de datos para medir los distintos fenómenos depende de los transductores para convertir las señales de los fenómenos físicos mesurables en la adquisición de datos por hardware. Transductores son sinónimo de sensores en sistemas de DAQ. Hay transductores específicos para diferentes aplicaciones, como la medición de la temperatura, la presión, o flujo de fluidos. DAQ también despliega diversas técnicas de acondicionamiento de Señales para modificar adecuadamente diferentes señales eléctricas en tensión. El acondicionamiento de señales suele ser necesario si la señal desde el transductor no es adecuada para la DAQ hardware que se utiliza. La señal puede ser amplificada o desamplificada, o puede requerir de filtrado, o un cierre patronal, en el amplificador se incluye para realizar demodulación. Varios otros ejemplos de acondicionamiento de señales podría ser el puente de conclusión, la prestación actual de tensión o excitación al sensor, el aislamiento, linealización, etc. Este pretratamiento de la señal normalmente lo realiza un pequeño módulo acoplado al transductor. DAQ hardware son por lo general las interfaces entre la señal y un PC. Podría ser en forma de módulos que pueden ser conectados a la computadora de los puertos (paralelo, serie, USB, etc ..) o ranuras de las tarjetas conectadas a (PCI, ISA) en la placa madre. Driver software normalmente viene con el hardware DAQ o de otros proveedores, y permite que el sistema operativo pueda reconocer el hardware DAQ y dar así a los programas acceso a las señales de lectura por el hardware DAQ. Un buen conductor ofrece un alto y bajo nivel de acceso. CONTROL SUPERVISORIO REMOTO. Estos computadores iniciaron la separación de la instrumentación analógica del mando directo del operador, pasando directamente este a funciones de supervisión e interviniendo solo en caso necesario al ser avisado por el computador. La decisión de un(a) computador(a) conectado(a) al proceso se realizaba hace 20- 30 años de acuerdo con múltiples factores de los cuales aún se recuerdan los siguientes: La planta debía de tener una producción anual muy grande para que fuera factible obtener un pequeño porcentaje de mejora en su rendimiento que pudiera justificar la enorme inversión que representaba la instalación de control por computadores (Actualmente los costos se han abaratado enormemente y las prestaciones han mejorado espectacularmente de modo que puede afirmarse que, a partir de unos 20-25 lazos (instrumentos a monitorear y controlar), es mas barata la adquisición de instrumentos de control digital que la de analógicos (neumáticos o electrónicos). Que haya líneas de proceso muy importantes (como en la fabricación de hidrocarburos o en la industria fármaco biológica). Que el proceso cambie sus características internas con el tiempo, tal como en el caso de los coeficientes de transferencia de calor en un horno, en un intercambiador de calor, etc... donde se prevé que la instalación de instrumentos convencionales dará menor rendimiento. En procesos en desarrollo donde puede ser muy útil la instalación de un computador puesto que permite realizar estudios de manera continua que facilitan su mejor diseño. Procesos agresivos donde se tenía que manejar todo el proceso de manera simbólica pues no había forma de realizar mediciones constantes. Procesos extremadamente delicados y peligrosos, que exigían alta precisión (centrales nucleares). CONTROL DE PROCESOS POR ORDENADOR MONITORES (Adquisición de datos). Se define a un monitor como una unidad de adquisición de datos, podría decirse que son sensores, pero a diferencia de estos, los monitores de un tiempo acá poseen cierto tipo de inteligencia conferida por un procesador. Además de lo anterior otro tipo de monitor, es aquel que presenta en forma gráfica lo que está pasando en la planta, de forma fácil y porque no también llamativa, de estos el de CRT o tubo de rayos catódicos es el más común, aunque los LCD, TFT y demás, se están haciendo patentes con mayor fuerza cada día. Por último, monitor también es un segmento de programación, comúnmente escrito en lenguaje C, que regula el flujo de datos en una forma similar a un semáforo, ello evita que se atasquen y colapsen las redes de adquisición de datos. CONTROL DIGITAL DIRECTO. Sistema de control que realiza un aparato digital que establece directamente las señales que van a los elementos finales de control. En la Figura se muestra el esquema de una computadora trabajando en control digital directo. En este esquema la computadora ejecuta uno o varios algoritmos de control para realizar directamente el control de una o varias variables de un proceso. INSTRUMENTACIÓN VIRTUAL. Muchas veces la realización de una medida requiere la intervención de varios instrumentos, unos generan estímulos sobre el dispositivo que se pretende medir y otros recogen la respuesta a estos estímulos. Este conjunto de instrumentos que hace posible la realización de la medida recibe el nombre de sistema de instrumentación. Todo sistema de instrumentación consta de unos instrumentos, un sistema de interconexión de estos instrumentos y un controlador inteligente que gestiona el funcionamiento de todo el sistema y da las órdenes para que una medida se realice correctamente. El concepto de instrumentación virtual nace a partir del uso de la computadora personal, como forma de reemplazar equipos físicos por software, permite a los usuarios interactuar con la computadora como si estuviesen utilizando un instrumento real. El usuario manipula un instrumento que no es real, se ejecuta en una computadora, tiene sus características definidas por software pero realiza las mismas funciones que un equipo real. La idea es sustituir y ampliar elementos "hardware" por otros "software", para ello se emplea un procesador que ejecute un programa específico, este programa se comunica con los dispositivos para configurarlos y leer sus medidas. En muchas ocasiones el usuario final del sistema de instrumentación sólo ve la representación gráfica de los indicadores y botones de control virtuales en la pantalla del ordenador. El concepto de instrumentación virtual implica adquisición de señales, el procesamiento, análisis, almacenamiento, distribución y despliegue de los datos e información relacionados con la medición de una o varias señales, interfaz hombre máquina, visualización, monitoreo y supervisión remota del proceso, la comunicación con otros equipos, etc. Un sistema de instrumentación virtual está enfocado a los instrumentos encargados de medir señales, registrar datos y decidir las acciones de control, evidentemente, se requiere de una etapa de actuación, que conforma la interfaz entre la computadora y el sistema a controlar, por tanto, esta etapa implicará drivers de potencia o transductores de señal especiales. Además, existen otras etapas auxiliares que no intervienen en el proceso de medida, como es el caso del subsistema de alimentación. Los instrumentos virtuales son definidos por el usuario mientras que instrumentos tradicionales tienen funcionalidad fija, definida por el usuario. Figura. Instrumentos tradicionales (izquierda) e instrumentos virtuales basados en software (derecha) comparten a gran escala la misma arquitectura en componentes, pero con filosofías radicalmente diferentes. Una Aplicación – Diferentes Dispositivos Para este ejemplo en particular, un ingeniero desarrolla una aplicación usando LabVIEW y una tarjeta DAQ de la Serie M en un bus PCI de computadora de escritorio en su laboratorio para crear una aplicación de voltaje de CD y temperatura de medición. Al completar el sistema, requiere desplegar la aplicación a un sistema PXI en el piso de manufactura para desempeñar la prueba en el nuevo producto. Alternativamente, tal vez requiera que la aplicación sea portátil, así que puede seleccionar los productos USB DAQ de NI para la tarea. En este ejemplo, a pesar de la elección, puede usar instrumentación virtual en un sólo programa en los tres casos sin necesidad de cambiar el código. Figura. Actualizar el hardware es fácil al utilizar la misma aplicación para muchos dispositivos. Muchas Aplicaciones, Un Dispositivo Considere otro ingeniero, que apenas completó un proyecto usando su nuevo dispositivo DAQ de la Serie M y codificadores en cuadratura para medir posición de motor. Su próximo proyecto es el monitoreo y acceso a la potencia alcanzada por el mismo motor. Ésta puede utilizar el mismo dispositivo DAQ de la Serie M aunque la tarea es significativamente diferente. Todo lo que debe hacer es desarrollar la nueva aplicación usando el software de instrumentación virtual. Adicionalmente, ambos proyectos pueden combinarse en una sola aplicación y ejecutarse en un solo dispositivo DAQ de la Serie M, en caso de requerirse. Figura. Reduzca costos reutilizando hardware para muchas aplicaciones CONTROL DISTRIBUIDO. En los años 70, dentro de los esfuerzos de investigación dedicados a la resolución del problema del control de fábricas con un gran número de lazos y teniendo en cuenta el estado de la técnica de los microprocesadores y la característica (conservadora y avara) de la industria, se llego a las siguientes conclusiones generales. 1.- Descartar el empleo de un solo ordenador (control directo digital) por razones de seguridad y de capacidad de estos (se colapsaban, congelaban o sufrían espasmos térmicos que fusionaban ciertos componentes) y sustituirlo por varios controladores digitales capaces de controlar un cierto número de variables, para así distribuir el riesgo del control único; así mismo se optó por el empleo de unidades de respaldo y la conexión de computadores paralelos. 2.- Cada control digital debía ser universal, es decir disponer de algoritmos de control seleccionables por software, que permitieran resolver todas las situaciones de control y dieran así versatilidad al sistema (de este modo, un solo controlador digital podría efectuar un control P, PI, PID, o de relación o en cascada...) 3.- La velocidad en la adquisición de datos y su salida hacia los actuadores, debía ser en tiempo real, lo que obligaba a utilizar microprocesadores de 16 bits (que en aquellos tiempos eran una novedad y que hoy consideramos obsoletos frente a los de 64 bits como el Xeon, Itanium o Atlon). 4.- Para comunicar entre si los transmisores electrónicos de campo, los controladores y las interfaces para la comunicación con el operador de la planta, se adoptó el empleo de una vía de comunicaciones, en forma de cable coaxial instalado en la planta, con un recorrido paralelo a los edificios y a la sala de control. 5.- Para eliminar el espacio de panel requerido por el control clásico, se adoptó el uso de uno o varios monitores TRC (actualmente son LCD, TFT o plasma), en los cuales, el operador, a través del teclado, debía examinar las variables de proceso, las características de control, las alarmas... sin perturbar el control de la planta, y con la opción de cambiar cualesquiera características de control de las variables del proceso. Como resultado de estos esfuerzos, el primer control distribuido para la industria apareció en noviembre de 1975 (TDC 2000 de Honeywell). En esencia, la diferencia entre el control distribuido y el control digital radica en que el primero necesita se configurado manualmente nodo a nodo y el segundo puede ser codificado electrónicamente. El ordenador personal también ha incorporado al control distribuido. Permite la visualización de las señales de múltiples transmisores, el diagnostico de cada lazo de transmisión, el acceso a los datos básicos de calibración y a los datos de configuración de los transmisores. En este esquema, que es el más difundido a nivel industrial en la actualidad se utilizan computadoras o microcontroladores para reemplazar los lazos de control individuales que en el esquema antiguo se implementaban con controladores analógicos. Además, se usa una gran computadora de gran capacidad para realizar la función de supervisora que ya se describió en el esquema supervisor anterior, con la diferencia que en el nuevo esquema dicha computadora se auxilia de subsistemas que controlan una red local que sirve de interfaz de comunicación con cada controlador funcionando en control digital directo. El controlador básico del sistema es un microprocesador que proporciona los clásicos controles PID y otros algoritmos de control. Es apto para el manejo de 8 lazos que proporciona, entre otros, los siguientes algoritmos de control: - Salida manual - PID normal - PID con ajuste externo del punto de consigna - PID con control anticipado (feedforward) - Adelanto-retardo - Sumador - Multiplicador - Divisor - Relación - Extracción de raíz cuadrada - Rampas programadas (temperatura en procesos dinámicos) - Contador Los algoritmos anteriores pueden configurarse de tal forma que se define cual es el último modo de control a retener en caso de avería, las unidades de ingeniería (tipo de termopar, termoresistencia), la acción de control (directa, inversa), las alarmas, el tipo de señal, asignación de bandas portadoras de señal. COMPONENTES DEL CONTROL DISTRIBUIDO. - El controlador multifunción que, al utilizar en su programación un lenguaje de alto nivel, se asemeja a un ordenador personal, proporciona las funciones de control lógico que permiten regular un proceso discontinuo (Bach control), y el manejo de procesos complejos, en las que el control básico está limitado. Tal es el control de una columna de destilación, donde el control es dinámico, y es necesario realizar cálculos en tiempo real sobre las ecuaciones de equilibrio entre el reflujo interno y el reflujo externo en cabeza de la columna. Otros casos típicos son la manipulación de reactores en condiciones anormales, el precalentamiento de líquidos de alimentos de procesos mediante la creación matemática de modelos. - El control secuencial enlaza el control analógico (modulante con posiciones que varían continuamente en la válvula de control) con el control lógico, Por ejemplo, el arranque y el paro de una cadena de vapor deben hacerse de modo secuencial para eliminar totalmente el riesgo de una explosión que ocurriría si, en el peor de los casos, entrara agua en la caldera con el nivel muy bajo y con los tubos del serpentín al rojo vivo. El control secuencial se realiza con un conjunto de instrucciones o sentencias, parecidas a programas de ordenador, que establecen en el tiempo los puntos de ajuste de cada elemento para que tenga lugar la secuencia deseada. El lenguaje empleado es de alto nivel, parecido al Basic o C, y orientado al usuario del ordenador personal, por lo que es fácil de escribir y de interpretar. - En el control discontinuo (Bach control) es usual automatizar la entrada de ingredientes, en particular en la industria farmacéutica, definiendo la naturaleza y cantidades en lo que se llama la formula (récipe). Debido a que se fabrican muchos productos diferentes en la misma unidad de fabricación, es necesario que el equipo de control sea versátil para satisfacer la gran variedad de fórmulas (récipes) que pueden presentarse. La práctica usual es disponer de un programa de la formula principal grabado en Cd, disquete, DVD o HD móvil, y modificar esta dinámicamente de acuerdo con los datos de la formula, las fases del proceso discontinuo y el tiempo estimado de ejecución de la operación. - Los controles programables sustituyen a los reles convencionales utilizados en la industria. En lugar de disponer de pulsadores y reles para los circuitos de enclavamiento y para el accionamiento de los motores de la planta, con el correspondiente panel o cuadro de mandos y con los consiguientes cables de conexión, voluminosos y caros, el controlador programable aporta la solución versátil, practica y elegante del software en un lenguaje especial, basado en la lógica de los reles. - La estación de operación proporciona la comunicación con todas las señales de la planta para el operador de proceso, el ingeniero de proceso y el técnico de mantenimiento. - Las alarmas son importantes en el control de procesos. Existen alarmas de alto y bajo valor de la variable (LPV, HPV), alarmas de desviación entre el punto de consigna (SP) y la variable controlada (PV), alarmas de tendencia que actúan si la variación de la variable excede de un valor prefijado, alarmas de estado de la señal de entrada o de salida, alarmas de situación crítica, alarmas que indican que el proceso está fuera de control y que se acerca un desastre inminente (como las de Chernovil), alarmas que indican el restablecimiento del control. Conviene evitar la instalación de un número excesivo de alarmas, ya que el operador se ve obligado a silenciarlas apretando el botón correspondiente y, además le predisponen a no prestarles atención. Referencias: Available in: https://www.rockwellautomation.com/es_MX/products/distributed-controlsystems/overview.page Despande & Ash ”Elements of Computer Process Control” ISA, 1981, Sect 10.3. Martin J., A. B. Corripio y C. L. Smith “ How to Select Controller Modes and Tunning Parameters from simple process models” ISA Transactions, Vol. 15, No. 4, 1979, pp 314-319.