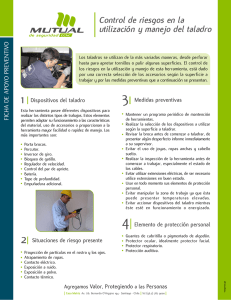

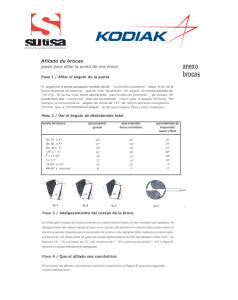

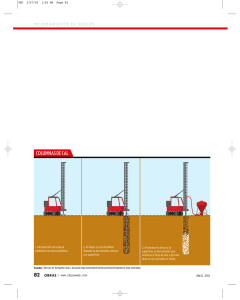

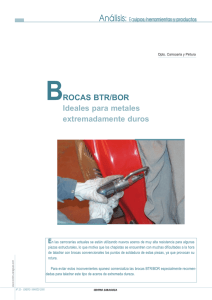

INGENIERIA MECANICA EN MANTENIMIENTO INDUSTRIAL TRABAJO DE INVESTIGACION HERRAMIENTAS DE USO MANUAL INTEGRANTES: SEBASTIAN ZUÑIGA Y NICOLAS URIBE CARRERA: INGENIERIA MECANICA EN MANTENIMIENTO INDUSTRIAL ASIGNATURA: SMTM01 - 008 PROFESOR: RODRIGO HORMAZABAL FECHA:26/03/2019 1 Introducción En este informe daremos a conocer diferentes herramientas manuales de taller mecánico, y tiene la finalidad de que el lector tenga conocimiento de las diferentes herramientas, historia y como estas son utilizadas en ellos están: martillos, reglas, plantillas, hojas de sierra, brocas, limas, buriles, compases, instrumentos de medidas (pie de metro, micrómetro), taladros, elementos de seguridad. Objetivos: . Conocer diferentes herramientas manuales . Aprender cuáles son sus usos Resultados: En este informe no tuvimos resultados numéricos ni ninguna información calculada, todo fue basado en investigación, por internet y manuales de construcción. 2 Martillo El martillo es una herramienta utilizada para golpear un objetivo, causando su desplazamiento, hundimiento o deformación. Su uso más común es para clavar, calzar partes o romper objetos. Los primeros martillos aparecen en la edad de piedra, más o menos 8.000 aC. Estos martillos constaban de una piedra pesada atada a un mango con tiras de cuero. Más tarde, en el año 4000 aC aproximadamente; con el descubrimiento del cobre, los egipcios comenzaron a fabricar las cabezas de este material. Después, en el año 3500 aC, durante la era de bronce, se fabricaron con este material. Tiempo después, aparecieron los martillos con orificios para el mango. El martillo tal como lo conocemos comenzó a utilizarse en la época de los romanos. 2.1 Martillos más utilizados Martillo de orejas Es el martillo por excelencia. Su peso es de medio kilo y su cabeza se caracteriza por poseer dos caras. Una redonda, para clavar los clavos, y otra con ranura, para sacarlos. Para los clavos pequeños conviene utilizar uno fino de cabeza cuadrada, ligero y estrecho, que no golpee los dedos al sujetar las puntas pequeñas Martillo de bola De uso en mecánica. La bola, aparte de equilibrar el martillo, sirve para concentrar los golpes, en el forjado de una pieza cóncava o al deformar los bordes de un remache o roblón para realizar una unión por remachado. Martillo de cuña De uso en mecánica. La cuña sirve para el corte en caliente de piezas, de forma similar al uso de la tajadera para piezas mayores, o a los cortafríos para espesores menores. Asimismo, es importante la gama de martillos no férricos que existen, con bocas de nailon, plástico, goma o madera y que son utilizados para dar golpes blandos donde no se pueda deteriorar la pieza que se está ajustando. 3 Reglas Es un instrumento de medición la más usada tiene forma de plancha delgada y rectangular que incluye una escala graduada dividida en unidades de longitud, como milímetros, centímetros, decímetros, pulgadas; es útil para trazar segmentos rectilíneos con la ayuda de un bolígrafo o lápiz, y puede ser rígido, semirrígido o flexible, construido de madera, metal, plástico, etc. Es muy utilizada en los estudios técnicos y materias que tengan que ver con uso de medidas, como arquitectura, ingeniería, etc. Las que hay en las oficinas suelen ser de plástico pero las de los talleres y carpinterías suelen ser metálicas, de acero flexible inoxidable. 3.1 Tipos de reglas La regla graduada utilizada la medición mecánica,es una regla de sección rectangular y fabricada en acero; lleva grabada una escala, en uno de sus bordes o en ambos y puede ser flexible o rígida. Su longitud varía, según el uso a que se destine. Las reglas se fabrican de diversos tipos, material y dimensiones. Las principales son: 1. Regla flexible. En acero de carbono o inoxidable, de 150 x 20 x 0,4 a 500 x 20 x 1. 2. Regla rígida. En acero de carbono, fundición o acero inoxidable, de 300 x 30 x 6 a 1500 x 34 x 7. 3. Regla biselada. Fabricada del mismo material que las anteriores de 300 x 30 x 6 a 1500 x 34 x 7. Son las más adecuadas para evitar errores de medición, ya que su escala graduada está más cerca de los puntos a medir. En general se fabrican en acero inoxidable; para una mayor precisión y calidad, han de ser rectificadas y posteriormente, cromadas en mate. Escalímetros Son reglas especiales que se usan para mediar la escala a la que está representada una figura. Se emplean, sobre todo, en arquitectura y urbanismo para dibujar espacios que en la realidad no pudieran caber en un papel de pequeñas dimensiones. Escuadras Son instrumentos que forman ángulos de 45 y 90 grados, que son los más comunes. Pueden ser simples o combinadas; estas últimas permiten mover la cabeza de la regla de un lado a otro, para tomar medidas de distintos tipos y trazar líneas paralelas a otras. Su forma es de triángulo rectángulo isósceles. 4 Plantillas o Galgas Son dispositivos diseñados para verificar las dimensiones de una parte en sus límites de tamaño superior e inferior, de acuerdo con las tolerancias especificadas por las normas. 4.1 Tipos de plantillas o galgas Galgas de espesores Estos consisten en láminas delgadas que tiene marcado su espesor y que son utilizadas para medir pequeñas aberturas o ranuras. El método de medición consiste en introducir una galga dentro de la abertura, si entra fácilmente, se prueba con la mayor siguiente, si no entra vuelve a utilizar la anterior. Debe tenerse cuidado de no forzar las galgas ni introducirlas en ranuras que tengan rebabas o superficies ásperas porque esto las dañaría. Galgas de radios Son una serie de láminas, marcadas en milímetros y pulgadas con los correspondientes radios cóncavos y convexos, formados en diversas partes de la lámina, tal como lo muestra la figura. La inspección se realiza determinando que patrón se ajusta mejor al borde de una pieza. Galgas para roscas Tiene una serie de láminas que corresponden a la forma de rosca de varios pasos (hilos por pulgada). Los valores están indicados sobre cada lámina. Lo único que debe hacerse es probar con diferentes láminas hasta que una asiente adecuadamente en las estrías (roscas) del tornillo o tuerca. 5 Hojas de Sierra Es una lámina o fleje de acero con dientes triangulares, y en ambos extremos tiene dos agujeros por los cuales se sujeta al arco de sierra que vendría ser de acero medio duro o aleado. La cuchilla es de dientes finos y está tensionada sobre una montura. Estas sierras, diseñadas para cortar principalmente metal, están categorizadas por el número de dientes por pulgada. La cual tiene entre 14 y 32 dientes por pulgada. 5.1 Tipos de hojas de sierra Serrucho Está formado por una hoja larga metálica llena de dientes de corte y un mango para agarrarlo perfectamente, aunque la hoja es flexible debido a su gran ancho, debido a sus cortes rectos, los serruchos están especializados para cortes rectos en troncos, corte de madera maciza o cortes de madera manufacturad Sierra de arco o segueta consisten en un arco metálico con mango que mantiene tensa una hoja de sierra muy fina, se utiliza para cortes complicados para tablas estrechas, especialmente contrachapados. Sierra de metal tienen un dentado un dentado para permitir el corte de los mismos, el corte se puede puede hacerse en el movimiento en el de ida o en el de vuelta, dependiendo en la posición que tenga la hoja de cierra, es una herramienta muy útil para cualquier bricolador ya que también corta plásticos y en determinados casos puede cortar madera Serrucho de punta o de aguja Se caracteriza por su hoja estrecha y está indicado para cortes rectos, y también para cortes de interiores 6 Buriles Es una herramienta manual de corte o marcado, formada por una barra de acero templada terminada en una punta con un mango en forma de pomo que sirve fundamentalmente para cortar, marcar, ranurar o desbastar material en frío mediante el golpe con un martillo adecuado, o mediante presión con la palma de la mano. También se utilizó en las primeras formas de escritura. Antes del dominio de los metales por parte del hombre se realizaban buriles con materiales tales como hueso o piedra. Construidos de aceros aleados con tungsteno y cromo. Son capaces de realizar cortes gruesos y soportar impactos. Herramientas de Corte (Buril) El afilado de los buriles es uno de los factores más importantes que deben ser tomados en consideración para mecanizar los metales en máquinas. El buril de corte debe estar correctamente afilado, de acuerdo con el tipo particular de metal que va a ser torneado y debe tener un filo adecuado para cortar exacta y eficientemente. Para tener buriles de corte correctamente afilados, debe prestarse atención especial a los ángulos que forman las aristas cortantes. Estos ángulos reciben el nombre de Angulo de inclinación y de despejo. 6.1 Buriles más usados Buril chaplex o plano Se utiliza para biselar, hacer tallas, entredoses y cortes anchos. Buril media caña o redondo Se utiliza para cortes en media caña y para sacar granos Buril de abrir o unglet Se utiliza para sacar granos finos, para biselar y hacer cortes profundos, este y el buril plano son los más utilizados en engastado. Buril de cuchilla o cuchillo Se utiliza para Marcar, hacer líneas y cortes finos no muy profundos, para asear o limpiar entre piedras cuando no hay espacio y algunas veces para sacar granos finísimos. Buril cuadrado Es el más utilizado por los grabadores, ya que es bastante ancho de corte para el bajo relieve, en engastado puede usarse en sustitución al plano en tamaños pequeños, pero no ocurre lo mismo con los de tamaños más grandes, ya que los anchos no permiten trabajar en huecos pequeños. 6.2 Otros tipos de buriles 7 Compas El compás es un instrumento de medición, utilizado como símbolo, desde tiempos inmemoriales. Existen pinturas que lo ubican hace más de 5.000 años, aunque con seguridad tal fecha no indica la creación de esta valiosa herramienta que mantiene su vigencia hasta nuestros días. En geometría, un compás es el instrumento por excelencia que se utiliza cuando se necesita trazar circunferencias o arcos de circunferencia. Este consiste de dos patas unidas por una bisagra cuya apertura podrá regularse en función de las necesidades. Una de las patas tiene una aguja y la otra una mina o adaptador para lapiceros de tinta, mientras tanto, el extremo superior cuenta con un cilindro acanalado que facilita la sujeción a la hora de realizar el giro. 7.1 Compases mas comunes Compás de trazo o mina Es el tradicional de dos patas regulables, terminadas una en punta de hierro y la otra en mina Compás de bigotera se destaca por mantener fijo el radio de abertura, el que se gradúa a partir de un tornillo con precisión milimétrica Bailarina o bigotera loca Este compás destinado al trazado de circunferencias de radio muy pequeñas Compás áureo es un compás de tres puntas. 7.2 Tipos de compases Compas con Brazos Planos Utilizados tanto para medidas de interiores como exteriores, incluyen un resorte en el arco y una tuerca ajustable mediante un tornillo que para regular la presión sobre los brazos y así lograr la posición deseada. Compas de Punta Se utilizan para obtener medidas entre líneas o puntos; para transportar medidas tomadas de una regla de acero, y para trazar círculos o arcos. Las puntas son aladas y los brazos paralelos permiten que las mediciones se efectúen por comparación visual en lugar del tacto. Los compases de punta están limitados en su alcance por causa de la abertura de sus brazos, y se tornan menos eficientes en trazos y aplicaciones similares cuando las puntas están decididamente inclinadas en relación con la superficie que está siendo trazada. Compas de Centrar Combinan una punta recta con una curva, frecuentemente son utilizados para trazar líneas paralelas a partir de un borde o para localizar el centro de una pieza cilíndrica. Existen también otras formas de clasificar los compases, como veremos en la figura a continuación, en compases de interiores y de exteriores. Esto es, de acuerdo con el tipo de medición a realizar. 8 Instrumentos de Medidas 8.1 Pie de Metro Es un instrumento muy utilizado y apropiado para medir longitudes, espesores, diámetros interiores, diámetros exteriores y profundidades en una pieza. Consiste en una regla graduada, con una barra fija sobre la cual se desliza un cursor. Las superficies del calibrador son planas, bien pulidas y es generalmente fabricado en acero inoxidable. Su graduación es calibrada a 20°C. El cursor está montado sobre una regleta que le permite el libre movimiento con un mínimo de fuerza. La regleta (o escala principal) está graduada en milímetros. La escala auxiliar, es llamada nonio o vernier en el cursor, permite lecturas de fracciones de una menor división que la escala principal, es decir, abajo de los siguientes decimales: Sistema métrico: 1/10 mm, 1/20 mm o 1/50 mm. Sistema inglés: 1/16, 1/128 pulg. o 1/1000 pulgadas Las siguientes longitudes de calibradores son las más comunes: Sistema métrico: 150 mm, 200 mm, 300 mm Sistema inglés: 6 pulg., 8 pulg., 12 pulg. Aplicaciones 8.1.1 TIPOS DE PIE DE METRO Pie de metro universal estándar: el más común y utilizado en el taller. Con él se pueden tomar lecturas en milímetros y en fracciones de pulgada. Los hay también con escala en milésimas de pulgadas. Pie de metro universal con carátula: Tiene una carátula acoplada en el cursor que facilita la lectura, agilizando la medición. Los hay tanto en milímetros (hasta 0.01 mm) como en pulgadas (0.001 milésima de pulgada). Trae un solo tipo de unidad de medida. Pie de metro de brazo basculante: Es empleado para medir piezas cónicas o piezas con rebajes o con diámetros diferentes. Pie de metro doble: Utilizado para medir dientes de engranajes. Son que es de mayor precisión (0.02 mm) y es más grande (300 mm.). también tiene mecanismo de ajuste fino (por su precisión) Medidor de altura: Este instrumento basa su funcionamiento en el mismo principio del calibrador, presentando una escala fija en posición vertical en donde está montado el cursor. Es empleado para la medición de piezas, facilitar el proceso de fabricación con el auxilio de accesorios para control dimensional. Pie de metro de profundidad: Se utiliza para medir profundidades en agujeros, ranuras, cortes, etc. Este tipo de calibrador puede presentar la barra simple o con gancho. Pie de metro digital: Tiene un visualizador que entrega la lectura directamente. Por su construcción con sistemas de origen electrónico, permite el manejo fácil de variables. Por ejemplo, convierte unidades métricas a pulgadas, almacena lecturas, etc. 8.1.2 PASOS PARA MEDIR CON EL PIE DE METRO Es importante mencionar que, para realizar mediciones con pulgadas fraccionarias, es necesario realizar operaciones mentales, por lo cual, para facilitar su lectura es recomendable seguir los siguientes pasos: PASO 0: Verificar si el cero (0) de la escala vernier coincide con alguna división de la escala principal, de ser así, la lectura será solamente en la escala fija. Si no coincide, se tomará también la lectura en la escala vernier y se sumará al final a la obtenida en la escala principal. PASO 1: Localice el número correspondiente a la pulgada entera más cercana a la izquierda del vernier (Ej.: 0”, 1”, 2”, 3”, 4”, etc.). PASO 2: Observe cuantas divisiones hay en la escala fija entre la pulgada del paso anterior y el cero (0) del vernier. Sabiendo que cada división de la escala fija equivale a 1/16 y que ésta se divide en 8 partes; para convertirlas a fracciones de 1/128 y poder sumarlas a las de la escala vernier, contar el número de divisiones y multiplicarlas por 8, con lo que se obtiene directamente los 1/128, como se muestra (recuerde que 16 × 8 = 128): Ejemplo A: 1 división (1/16) × 8 = 8/128; Ejemplo B: 8 divisiones (1/2 = 8/16) × 8 = 64/128; etc. 8.2 Micrómetro Micrómetro, también llamado Tornillo de Palmer, es un instrumento de medición cuyo funcionamiento está basado en el tornillo micrométrico y que sirve para medir las dimensiones de un objeto con alta precisión, del orden de centésimas de milímetros (0,01 mm) y de milésimas de milímetros (0,001mm) Cuenta con 2 puntas que se aproximan entre sí mediante un tornillo de rosca fina, el cual tiene grabado en su contorno una escala. La escala puede incluir un nonio. La máxima longitud de medida del micrómetro de exteriores es de 25 mm, por lo que es necesario disponer de un micrómetro para cada campo de medidas que se quieran tomar (0-25 mm), (25-50 mm), (50-75 mm), etc. 8.2.1 TIPOS DE MICROMETRO Micrómetro exterior Estos son ampliamente utilizados en la industria, su forma y dimensiones varían según el rango de medidas que se necesiten. Dentro de sus aplicaciones más comunes se usa para medir alambres, esferas, ejes y bloques. Micrómetro Interior Este sirve para medir el diámetro de un barreno o medidas interiores, el funcionamiento es idéntico al micrómetro exterior y también existen diversos rangos de tamaños dependiendo las medidas que se necesiten. Micrómetro profundidad Este micrómetro como su nombre lo dice sirve para medir profundidades, Para aumentar la capacidad de lectura se disponen de unos ejes de diferentes medidas que son intercambiables. Dentro de cada tipo de micrómetro que vimos antes podemos encontrar 3 tipos diferentes según la forma en que se leen. Ya sean, analógicos, digitales o de carátula. 8.2.2 COMO MEDIR CON UN MICROMETRO Este instrumento es muy sensible al calor y se debe almacenar a temperatura ambiente, al igual que el objeto que se vaya a medir. Para medir la pieza la ponemos entre el husillo y el yunque y comenzamos a girar el mango hasta llegar a la pieza, solo apretar ligeramente. El siguiente paso es girar 3 veces el trinquete (3 clicks) y proceder a poner el seguro para poder quitar la pieza y que no se mueva de la medida tomada. La escala graduada nos da la medida en milímetros y la escala en el tambor nos da las centésimas de milímetros. Tomemos como ejemplo la imagen anterior, en la escala graduada podemos ver que se un poco de 5mm pero no llega a la siguiente línea, en este caso tomamos la línea de abajo que significa 0.5mm por ahora sabemos que tenemos 5mm+ 0.05mm = 5.5mm, para completar la medida tenemos que ver qué línea del tambor coincide con la línea horizontal de la escala graduada, la línea que coincide o está más próxima es el numero 0.28 entonces sumamos las 3 medidas 5mm + 0.5mm + 0.28mm = 5.78mm. 9 Brocas Broca o también denominada mecha, es una pieza de metal de corte, la cual se utiliza bajo una herramienta mecánica, tal como, el taladro o cualquier otra máquina afín. Utilizar la broca adecuada a cada material es imprescindible, ya que no solo para que el trabajo sea más fácil y con mejor resultado, sino incluso para que pueda realizarse. Por ejemplo, una broca de madera, no podríamos utilizarla en metal, pero, una de metal sí se puede utilizar en madera. En cualquier caso, lo más conveniente es utilizar siempre la broca apropiada a cada material. En calidades, existen muchas para un determinado tipo de broca según el método de fabricación y el material del que esté hecha. La calidad de la broca influirá en el resultado y precisión del taladro y en la duración de esta. 9.1 Tipos de broca Brocas para metales Conocidas como brocas HSS, Como su nombre lo dice sirven para taladrar metal y algunos otros materiales como plástico, ladrillo e incluso madera. Están hechas de acero rápido (HSS), aunque la calidad varía según la aleación y según el método y calidad de fabricación. 9.1.1 ALGUNAS BROCAS HSS Broca HSS laminada Es la más económica de las brocas de metal. Es de uso general en metales y plásticos en los que no se requiera precisión. No es de gran duración, ya que es un tipo de broca para metal que no está muy bien calibrada y pierde con facilidad el afilado con materiales duros. Broca HSS rectificada Es una broca de mayor precisión, indicada para todo tipo de metales semiduros (hasta 80 Kg. /mm²) incluyendo fundición, aluminio, cobre, latón, plásticos, etcétera. Broca HSS titanio rectificada Están recubiertas de una aleación de titanio que permite taladrar todo tipo de metales con la máxima precisión, incluyendo materiales difíciles como el acero inoxidable. Estos tipos de brocas para metal se pueden utilizar en máquinas de gran producción, pero necesitan refrigeración. Broca HSS cobalto rectificada Son las brocas para metal de máxima calidad, y están recomendadas para taladrar metales de todo tipo incluyendo los muy duros (hasta 120 Kg. /mm²) y los aceros inoxidables. Tienen una especial resistencia a la temperatura, de forma que se pueden utilizar sin refrigerante y a altas velocidades de corte. Brocas para concreto Se utilizan para taladrar paredes y materiales de obra exclusivamente. Estos tipos de brocas pueden usarse con percusión. En la cabeza tienen un refuerzo que les da una forma de “pala” ya que es reforzada con un material de gran dureza para aumentar la duración de la misma y garantizar su capacidad de perforación. Broca laminada con plaquita de carburo de tungsteno El cuerpo es laminado y está indicada para yeso, cemento, ladrillo, uralita, piedra arenisca y piedra caliza. Fresada con plaquita de carburo de alto rendimiento El cuerpo está fresado, y además de todos los materiales anteriores, perfora sin problemas mármol, hormigón, pizarra, granito y en general todo tipo de piedra. Su poder de penetración y su duración es muy superior a la anterior. Brocas para vidrio Estos tipos de brocas están compuestas de un vástago y una punta de carburo de tungsteno (widia) con forma de punta de lanza. Se utilizan para taladrar vidrio, cerámica, azulejos, porcelana, espejos, baldosas, etc. Brocas SDS Brocas SDS las brocas, las cuales, a diferencia de las convencionales, tienen una entrada directa, distinta en grosor y diseño, brindando un rendimiento superior a las brocas ya que permiten revoluciones más altas. SDS La entrada de esta broca es compatible con la SDS Plus y sirve para trabajos ligeros. SDS Plus Es la broca más popular en aplicaciones profesionales. De 4 a 30 mm con encastre fino. SDS Max La entrada de la broca es diferente y te sirve para trabajos más pesados pues su diámetro es mucho mayor. De 12 a 40 mm grueso. 10 Granete Es un instrumento de acero con punta cónica. Se utiliza para marcar puntos sobre superficies metálicas, para tomar referencias o para taladrar un punto exacto y que la broca no se escurra. 10.1 Tipos de Granetes Granetes para trazar Granetes con cono de 30° para suma exactitud, estropeando poco el material y su cara. Granetes con cono de 60° Granetes con cono de 75° Granetes para taladrar Granetes con cono de 90° y 120° para ampliar las marcas de granetes de trazar Granetes dobles: para marcar agujeros de igual distancia Granetes circulares: para marcar un círculo de control Granetes de centrado : para granetear sin línea trazada Granete pasador: con mango cilíndrico de diámetro prescrito, sirve para granetear sobre pieza puesta debajo. Cono decentrar: de conducción exterior cónica para cada diámetro. Sirve para granetear sobre pieza de debajo. Campana de centraje: con campana cónica conductora interior para cada diámetro y con cruz de apoyo movible. Granete cambiador doble Con dos puntas y estribo para transportar la marca punzonada a la cara opuesta de la pieza labrada. 11 Taladros Es una herramienta eléctrica compuesta por accionarlo y una carcaza plástica, un gatillo para un mandril metálico para sujetar las brocas o mechas. Algunos taladros cuentan con un mango adicional para un mejor agarre y para evitar torceduras en las muñecas, en caso de que la broca se tranque. El taladro es una máquina que nos permite hacer agujeros debido al movimiento de rotación que adquiere la broca sujeta en su cabezal. Existen muchos tipos de taladros e infinidad de calidades. Algunos de más comunes son: Taladro eléctrico con cable. Los hay reversibles, los con percutor y regulador de velocidad. Algunos cuentan con regulador de velocidad electrónicos. 11.1 TIPOS DE TALADROS Taladro sin cable Es una evolución del anterior que incluye una batería que permite su utilización sin conectar a una toma de corriente. La principal ventaja es su autonomía. Pero su desventaja, es que tiene menos potencia que un taladro convencional. Martillo Percutor Es un taladro con percusión (eléctrica, neumática o combinada) mucho más potente que los anteriores, diseñado para perforar materiales muy duros, tales como el hormigón, la piedra, etc., o espesores muy gruesos de material de obra. Es Taladro de columna. un taladro fijo con movimiento vertical y mesa para sujetar el objeto a taladrar. La ventaja del taladro es la absoluta precisión del orificio y el ajuste de la profundidad. Permite taladrar fácilmente algunos materiales frágiles (vidrio, porcelana, etc.) que necesitan una firme sujeción para que no se rompan Describiremos brevemente los diferentes dispositivos de que tienen algunos taladros para permitir adaptar su funcionamiento a las características del material, al uso de accesorios o para conseguir mayor facilidad o rapidez de manejo: Portabrocas automático Permite cambiar de accesorio de forma rápida y sencilla sin necesidad de realizar el apriete con una llave. Percutor Confiere a la broca un movimiento de martilleo que se superpone al de giro. Imprescindible para trabajar sobre materiales pétreos, como hormigón o ladrillo. Inversor de giro Permite cambiar el sentido de giro del eje del taladro a derechas y a izquierdas. El taladro que lo lleva se denomina reversible y puede utilizarse para atornillar y desatornillar. Bloqueo del gatillo Cuando se acciona, el gatillo queda accionado de manera continua, lo que facilita el trabajo en operaciones de larga duración. Regulador de velocidad Permite cambiar la velocidad de giro del cabezal. Permite adaptar la misma al tipo de broca y al diámetro de estas, así como al material a taladrar. Regulador de velocidad electrónico Cuando el taladro dispone de este regulador, el gatillo actúa como el acelerador de un coche, de manera que se puede adaptar fácilmente la velocidad de giro a los requerimientos de la broca y del tipo de trabajo. Control del par de apriete Su funcionamiento es similar al de un embrague que desconecta la transmisión de fuerza del motor al eje de giro del taladro. Con este dispositivo se puede controlar el par que se transmite al atornillar. 2 batería Los taladros de batería permiten trabajar en cualquier lugar con la comodidad de no tener que enchufarlos a la red eléctrica. Existen modelos con percusión y con control del par de apriete para atornillar. Su potencia viene condicionada por el voltaje de su batería. Tope de profundidad y varilla regulable Es un elemento que permite establecer una profundidad máxima para los orificios. Además, facilita la sujeción de la máquina y permite trabajar con mayor seguridad y precisión. Su posición es orientable. 12 Lima La lima es una herramienta utilizada en trabajos con metales. Está formada por una pieza de acero endurecido, con dientes cortantes en cada cara y en algunos casos en los cantos. Con ellas se trabajan las superficies metálicas para desgastarlas, darles forma o alisarlas. 12.1 PARTES DE LA LIMA Espiga o cola: es la porción extrema de la lima donde se coloca el mango. Talón: es la parte del cuerpo de la lima que no está tallado. Cara: es el lado más ancho de la lima, posee dientes cortantes tallados en su superficie. Borde u Orilla: es el lado más estrecho de la lima, en algunos casos también tiene dientes cortantes. Punta: es el extremo de la lima opuesto a la espiga. Las limas se pueden clasificar de acuerdo con la cantidad de dientes por unidad de superficie; el estándar va desde 18 hasta 1200 dientes por cm². También se pueden graduar de un modo más coloquial en limas bastardas, gruesas, entrefinas y finas; las primeras se utilizan en tareas groseras de desbaste y rebarbado (por ejemplo para eliminar la capa de óxido del material en bruto y para matar las aristas luego de un escuadrado en centros de mecanizado), la gruesa y entrefina se utilizan para tareas de aproximación a medida y la fina para las tareas de ajuste final, antes de nivelar con rasqueta, o para preparar la superficie para el pulido. 12.2 TIPOS DE LIMAS Escofinas Son similares a las limas, pero se utilizan para materiales más blandos que los metales, como maderas y algunos plásticos que podrían empastar las limas. La diferencia principal se da en el picado: los dientes de las escofinas son más grandes y la geometría es distinta. Están dispuestos en bandas horizontales y paralelas entre sí, lo cual permite atacar la madera más fácilmente, sin permitir que las partículas de aserrín queden atrapadas entre los dientes. Rasquetas Esta herramienta se puede adquirir en casas especializadas o bien se puede fabricar a partir de una lima vieja. A diferencia de la escofina y la lima, la rasqueta hace uso de la punta para lograr el arranque de viruta. Su trabajo es similar al de una gubia: mediante el arranque de viruta se logra el alisado de superficies metálicas Geometria Las limas en general no son sólo planas; hay variedad en el perfil que adquieren las caras de corte. Tales como. limas planas Están talladas en todo su ancho y grueso. Uno de sus bordes puede o no estar tallado. Cuando este carece de talla, recibe el nombre de borde liso. Esta es una característica de las limas conocidas como paralelas, en las cuales uno de sus bordes aparece sin tallado, lo que permite limar ángulos sin que uno de los lados de esta sufra desgaste. limas cuadradas Están talladas en sus cuatros caras y se usan en los orificios de sección rectangular, en ranuras, etcétera. limas redondas Se usan con el mismo propósito que las cuadradas, pero en orificios cilíndricos, superficies cóncavas, etc. limas media caña Son herramientas de trabajo general. El lado curvo se utiliza paro superficies curvas y el lado plano para superficies planas. limas triangulares Están talladas en sus tres caras, se prestan para el limado de ángulos internos. 13 Elementos de Seguridad Todo profesional que trabaje para la construcción como ser cargos directivos como así mismo el personal de obra, deben hacer uso obligatorio de innumerables elementos de seguridad que existen en el mercado y a la venta a lo largo de todo Chile. En palabras simples son elementos de protección personal que minimizan los accidentes, se entienden como todo aquel accesorio; que viste a un operario, trabajador o profesional y lo utiliza para protección, de forma tal que proteja su integridad física, cuando ejecuta cualquier labor sobre todo en aquellas actividades con eminente riesgo de accidente laboral. LEY 16.744 Es la ley que establece el Seguro Social Obligatorio Contra Accidentes del Trabajo y Enfermedades Profesionales, creada en 1968, y de la cual el IST es Organismo Administrador. Establece cuáles son las prestaciones médicas y económicas a las que tienen derecho los trabajadores que sufran un accidente laboral o enfermedad profesional. 13.1 Algunos elementos protectores Casco protege cabeza Guantes protege las manos Overol protege el cuerpo de salpicaduras y ras miñones Chaqueta protege de lluvia, frio, etc. Protectores de Oídos protege de altos decibel Arneses protege de caídas Cuerda de vida protege de caídas al vacío Zapatos de seguridad, tiene punta de fierro protege los dedos del pie Protector solar protege de quemaduras de sol Arábico protege el cuello de quemaduras de sol Visores protege la cara de trabajos de serrucho eléctrico Antiparras protege los ojos Lentes de seguridad protege de la luz que emita el soldar Mascarilla protege la respiración Fajas lumbares protege la columna 14 Conclusión En conclusión pienso que el informe cumplió su objetivo que era el dar a conocer las herramientas manuales que más se utiliza en el taller de mecánico. Esto es importante ya que en nuestro futuro profesional, estos conocimientos nos servirán de mucho a la hora de hacer cualquier trabajo manual que requiera el uso de herramientas. Por ultimo también es importante saber cuáles son sus normas de uso de cada herramienta ya que esto nos evita la ocurrencia de accidentes en el área de trabajo. Bibliografía http://www.icarito.cl/2010/04/35-9055-9-el-martillo.shtml/ https://www.unionferretera.com/blog/hojas-de-sierra-metabo-como-seleccionar-lamas-adecuada/ https://www.demaquinasyherramientas.com/herramientas-manuales/tipos-delimas https://prezi.com/wnvy3zgjelae/tipos-de-buriles-para-torno/ https://www.demaquinasyherramientas.com/herramientas-de-medicion/compas http://www.bricotodo.com/taladrar.htm https://www.demaquinasyherramientas.com/herramientas-de-medicion/calibrepie-de-rey-tipos