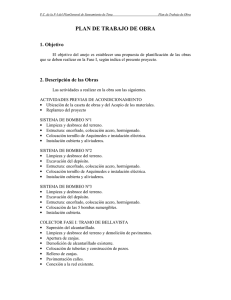

BOMBEO MECANICO CONVENCIONAL Es uno de los métodos de producción más utilizados (8090%), el cual su principal característica es la de utilizar una unidad de bombeo para transmitir movimiento a la bomba de subsuelo a través de una sarta de cabillas y mediante la energía suministrada por un motor El Bombeo Mecánico Convencional tiene su principal aplicación en el ámbito mundial en la producción de crudos pesados y extra pesados, aunque también se usa en la producción de crudos medianos y livianos. No se recomienda en pozos desviados y tampoco es recomendable cuando la producción de sólidos y/o la relación gas– líquido sean muy alta, ya que afecta considerablemente la eficiencia de la bomba. ANTECEDENTES El bombeo mecánico convencional nació prácticamente a la par con la industria petrolera cuando el Coronel Drake perforó su pozo en Pennsylvania en 1859. Cuando el pozo moría, era más facil usar el balancín de madera que había quedado en el sitio para operar la bomba de sub-suelo. Así nació el bombeo mecánico convencional. Aunque hoy día ya no se usan cabillas ni balancines de madera y mucho menos máquinas a vapor, los componentes del método son los mismos. Por su larga historia, no es difícil pensar que este método es el más popular y usado en la industria petrolera a nivel mundial. En Venezuela, para Diciembre del 2000, de los 15422 pozos activos, aproximadamente 6500 producían por este método. Más aún, hasta el presente es el único método capaz de manejar la producción de los pozos de inyección a vapor. Los componentes del bombeo mecánico convencional Está compuesto básicamente por las siguientes partes: unidad de bombeo, motor (superficie), cabillas, bomba de subsuelo un motor, usualmente eléctrico operan a 60 Hz de frecuencia con velocidades promedios entre 835 y 1200 RPM, anclas de tubería, tubería de producción (subsuelo). Un equipo de bombeo mecánico (también conocido como balancín) Todas las bombas usadas hoy dia en el bombeo mecánico convencional son de desplazamiento positivo y movimiento reciprocante VENTAJAS Fácil de operar y de hacer mantenimiento Se puede cambiar fácilmente de la rata de producción por cambio en la velocidad de bombeo. Puede bombear el pozo a una muy baja presión de entrada para obtener la máxima producción. Usualmente es la más eficiente forma de levantamiento artificial. Se puede fácilmente intercambiar de unidades de superficie. Profundidad de 2200 a 3000 m DESVENTAJAS Es problemático en pozos con alta desviación. No puede ser usada en pozos off shore por los grandes equipos de superficie y la limitada capacidad de producción es comparada con otros métodos. No puede funcionar con excesiva producción de arena. La eficiencia volumétrica cae drásticamente cuando se tiene gas libre. La rata de producción cae con la profundidad comparado con otros métodos de levantamiento artificial Es obstrusivo en áreas urbanas. TOMA DE DATOS EN EL CAMPO Los pozos de bombeo mecánico convencional generan más datos medibles en la superficie que cualquier otro método artificial de producción. DATOS MEDIBLES: 1. Presiones de cabezal de tubería (THP) y de casing (CHP) Ambas presiones deben ser tomadas con el mismo manómetro y éste deberá tener el rango adecuado al valor esperado. No tiene sentido tomar una presión de 120 lpc con un manómetro cuyo rango sea de 0 – 5000 lpc. Un rango adecuado es 0 – 1000 lpc. 2. Presión del diluente, si es el caso 3. Datos de la Unidad de Bombeo: • Marca y descripción API de la unidad • Serial de las manivelas • Serial y posición de las pesas • Posición de los pines en la manivela • Relación de la Caja de Engranajes • Diámetro de la polea de la Caja de Engranajes 5. Diámetro de la Barra Pulida 6. Carta Dinagráfica 1. Dinagrama de superficie 2. Prueba de las válvulas viajera y fija 3. Captura del Efecto de Contrabalanceo (CBE) 7. Registro Sónico PASOS PARA EL DISEÑO DE UNA INSTALACION DE BMC 1. Determinar, junto con el personal de Yacimientos: rata de producción (qt), gravedad API, %ASA, eficiencia volumétrica (Veff), sumergencia (FOP), presión de admisión (PIP) y profundidad (PID) de la bomba. 2. Estimar la carrera neta del pistón (Sp) y la velocidad de bombeo (N) para calcular el diámetro del pistón de la bomba (Dp) de acuerdo a: Dp = 2.94 ( qt/(Sp*N*Veff)).5 [7.1] 3. Con el Dp y la PID, escoger la sarta de cabillas, unidad de bombeo y tubería 4. Calcular el factor de Máquina αM 5. Calcular PPRL, MPRL, Wacc, y estimar Wfc y Wfb 6. Calcular la Sp, confirmar con el valor del paso 2 o usar otro valor 7. Calcular la rata de producción, confirmar con el valor del paso 1 o cambiar valores estimados en el paso 2 8. Verificar si la estructura del balancín está sobrecargada o volver al paso 3 9. Calcular la carga en las cabillas usando el Diagrama de Goodman 10. Verificar si las cabillas están en el rango operativo o volver al paso 3 11. Calcular el CBEi y el Torque máximo 12. Verificar si la caja de engranajes está sobrecargada o volver al paso 3 13. Calcular la potencia del motor El objetivo al diseñar el sistema de bombeo mecánico es uno solo: lograr una armonía perfecta entre el aporte del yacimiento a las condiciones establecidas y la capacidad del sistema total (sub-suelo y superficie) de manera que el costo de levantamiento sea el menor posible en las condiciones actuales y futuras del pozo El diseñador debe tener un conocimiento muy aproximado, por no decir exacto, de las condiciones bajo las cuales se producirá la rata deseada, entre ellos: la presión de fondo (Pbhp), la presión de admisión de la bomba (PIP), la sumergencia (FOP), la cantidad de gas libre en la admisión, las presiones de los cabezales (THP y CHP), la viscosidad del crudo, el porcentaje de agua (ASA), los factores de fricción entre la tubería y las cabillas y la fricción generada en la bomba.