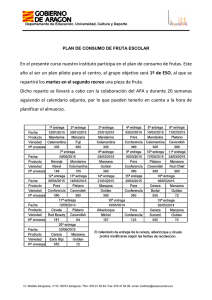

Procesos Industriales de Frutas y Hortalizas: Transformación

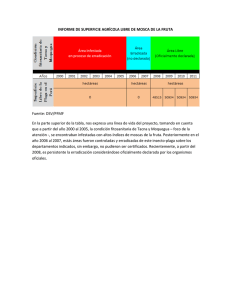

Anuncio