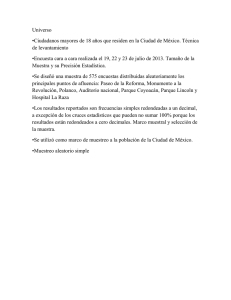

NORMA MIL. STD. 105 D Muestreo de aceptación por atributos: Normas Mil. Std. 105D del Departamento Defensa (E.U.A.) y ANSI/ASQC Std. Z1.4 e ISO Std. 2859. de la 1. DESCRIPCIÓN DE LA NORMA MILITARY ESTÁNDAR 105D LOS PROCEDIMIENTOS MILITARES estándares de muestreo para inspección por atributos se crearon durante la II Guerra Mundial. Los procedimientos y tablas para pertrechos militares se prepararon en 1942, y pasaron después a convertirse (con modificaciones) en tablas para las Fuerzas de Servicios del Ejército. Las tablas de la Armada fueron publicadas en 1945 y adoptadas en 1949 como norma conjunta Ejército – Armada. Este JAN-STD fue sustituido por el Mil. Std.105A en 1950. Desde entonces, ha habido modificaciones menores en la norma 105, publicada como 105B y 105C. La Military Standard 105D que analizamos aquí es el resultado de un estudio llevado a cabo por el grupo de trabajo americano – británico – canadiense que trato de lograr establecer un patrón común para los tres países. Mil. Std. 105D fue publicada por el gobierno de Estados Unidos en 1963. En 1971 fue adoptada por el American National Standars Institute como ANSI Standard Z1.4, y en 1973, salvo por pequeños cambios editoriales, fue adoptada por la Internacional Organization for Standarization como ISO 2859. En 1981 se realizó una revisión editorial de la ANSI Z1.4 y se agregó material nuevo de un grupo de la ASQC. La norma revisada se emitió como la ANSI/ASQC Standard Z1.4. En 1986 se considero la revisión de l ISO Std. 2859. Sin embargo, no se formularon planes para cambiar las tablas básicas, de modo que permanecen iguales para las tres normas. Por lo tanto, la descripción en éste capítulo de los aspectos técnicos de la Mil. Std. 105D se aplica también a las otras dos ramas. Debe advertirse que la Mil. Std. 105D el término defecto se utiliza en el sentido amplio de una disconformidad con las especificaciones, y que el término unidad defectuosa designa a una unidad disconforme. La descripción de la norma se efectuará en función de defectos y unidades defectuosas, pero estos términos tienen el significado genérico que en la norma en cuestión. En la ANSI/ASQC Z1.4 y en una revisión propuesta de la ISO Std. 2859, aparecen las designaciones de disconformidad y unidad disconforme, que siguen la práctica recomendada actualmente. Los procedimientos de muestreo analizados en los capítulos anteriores son casos individuales, ideados para reunir ciertas características, por ejemplo p’ , P’ , y datos. La Mil. Std.105D es un conjunto de tales procesos organizado en un sistema de métodos de muestreo. Un método 1 2 (Scheme) de muestreo consiste en una combinación de un proceso de muestreo normal, uno de muestreo severo y uno de muestreo reducido o abreviado, con reglas para cambiar de uno a otro. Puede tener también cláusulas para discontinuar la inspección si un número especificado de lotes consecutivos permanece en inspección severa. El funcionamiento de estos métodos se explica el curso de esta descripción. El punto básico de Mil. Std. 105D es el nivel aceptable de calidad o AQL., al aplicar el estándar se espera que en una conferencia (a alto nivel) entre un proveedor y una agencia militar, quedará especificado claramente para el proveedor lo que, para fines del muestreo de aceptación, la agencia considera como nivel aceptable de calidad para una característica del producto. Se espera que el proveedor someta para inspección varios lotes de este producto, y es el propósito del procedimiento de muestreo de la Mil. Std. 105 D, forzar al proveedor para que produzca, por lo menos un producto de calidad AQL. Esto se logra no solamente mediante la aceptación y rechazo de un proceso de muestreo particular, sino al disponer el cambio a otro procedimiento de muestreo más exigente, en cuanto se presenten pruebas de que el producto del contratista se ha deteriorado, pasando a ser inferior al AQL convenido. NORMA MIL. STD. 105 D La Mil. Std. 105D se refiere así a una fracción serie de AQLs. Para los procesos de defectuosa, el AQL varía desde 0.10 a 10%. Para procedimientos de defectos/unidad hay 10 AQLs adicionales que llegan hasta mil defectos por cada cien unidades. Se observará que para los niveles más bajos de AQL, el mismo proceso de muestreo puede ser utilizado para controlar, ya sea una fracción defectuosa o el número de defectos por unidad. Los AQLs relacionados en la norma, se han elegido de manera que cada uno de ellos tenga una proporción de 1.585 con el AQL situado inmediatamente abajo del mismo. La razón para esto se indica a continuación. Además de una decisión inicial acerca de un AQL, es también necesario, al aplicar la Mil. Std. 105D, decidir acerca del “nivel de inspección”. Esto determina la relación entre los tamaños del lote y la muestra. Se ofrecen tres niveles generales de inspeccione. El nivel II es el que se considera como normal. El nivel I puede especificarse cuando se necesita menos selección, y el nivel III cuando se requiere una diferencia mayor. Hay también cuatro niveles especi ales. La decisión acerca de cual nivel de inspección se usará, se basa en el tipo de producto que se trate. Para elementos poco costosos y sencillos, el nivel puede ser bajo; para piezas costosas y complejas deberá ser alto. Si la inspección es perjudicial para el producto puede utilizarse un bajo nivel de inspección. El nivel de inspección se adopta al iniciar el programa de muestreo, y no se le cambia, en general a partir de este momento. Para un AQL específico, un nivel de inspección y un tamaño de lote dados, el Mil. Std. 105D da un proceso de muestreo normal, que se utiliza en tanto el proveedor esté generando productos que aparentemente tengan la calidad AQL o mejor. Ofrece también un proceso más severo al cual cambiar si hay pruebas de que la calidad se ha deteriorado. La regla es que el cambio del proceso normal más exigente, se realice después que dos de cinco lotes consecutivos han sido rechazados durante la inspección original. Se vuelve a implementar la inspección normal, cuando cinco lotes consecutivos han sido aceptados en el curso de la inspección original. Si se encuentran diez lotes consecutivos de acuerdo con el proceso más estricto, se detiene la inspección para proceder como convenga con respecto a la calidad. Se observará que este cambio de una inspección más estricta a la normal o viceversa, se refiere a un proveedor en particular, y es independiente de los niveles de inspección originalmente adoptados, los cuales se refieren al tipo de producto y no al proveedor. La Mil. Std. 105D ofrece tres tipos de procedimientos de muestreo, correspondiendo generalmente la decisión al inspector del gobierno a cargo de la operación. Los tres tipos se refieren al proceso de muestreo sencillo, doble y múltiple. La selección entre uno y otro se hace generalmente sobre la base de la conveniencia administrativa. Debido a la posibilidad de escoger entre los tres tipos de procesos, el estándar no muestra inmediatamente el tamaño de la muestra, sino que suministra inicialmente una letra código para el tamaño. Esto, junto con la decisión del tipo de procedimientos, señala el proceso de muestreo específico por utilizar. 1. 2. 3. 4. 5. 6. Los pasos en el uso de las normas pueden resumirse como siguen: Decisión del AQL. Decisión el nivel de inspección. Determinación del tamaño del lote. Consultar la tabla para encontrar la letra código correspondiente al tamaño de la muestra. Decisión en cuanto al procedimiento de muestreo a utilizar. Uso de la tabla correcta para encontrar el proceso por utilizar. 7. Uso de la tabla de inspección más estricta, para el mismo tipo de proceso, cuando se requiera cambiar a una inspección más estricta. La norma contiene curvas CO para los distintos procesos de muestreo sencillo. Un ejemplo se da en la figura 10.1., estas curvas CO tipo B. Para AQLs hasta de un 10%, y tamaño de muestras NORMA MIL. STD. 105 D menores de 80, se utilizó la distribución binomial en su cálculo; para AQLs y tamaños de muestras mayores, se utilizó la distribución de Poisson, ya que esta es la distribución adecuada para los procesos de defectos/unidad. Las curvas CO para los procesos doble y múltiple igualados son en general comparables con las de procedimientos de muestreo sencillo correspondientes. Las normas también proporcionan valores numéricos para varias curvas CO. Los valores numéricos para la figura 10.1 se dan en la tabla 10.1. Las curvas CO presentadas en el estándar, son las correspondientes al proceso de muestreo inicial. La norma no da las curvas CO del “método” que resultaría de seguir las reglas para el cambio manteniendo el promedio del proceso en un valor p’ dado. Sin embargo, las últimas se proporcionan en la revisión de la ANSI Z1.4 que se describe en la sección 4 de este capítulo. Pueden verse ejemplos en la figura 10.4. La Mil. Std. 105D también presenta curvas ASN para muestreo sin reducción en sus procesos doble y múltiple. Véase la figura 10.2. Como auxiliar en los procedimientos de muestro descritos antes, la Mil. Std. 105D admite cambios a inspección reducida si la calidad se manifiesta como especialmente buena. Para esto, la producción debe seguir un ritmo normal, se deben haber aceptado a los 10 últimos lotes durante la inspección normal, y el número total de defectuosos (o defectos) debe ser menor que el valor estipulado en la tabla 10.10. La idea básica de la inspección abreviada, es ahorrar dinero gubernamental cuando la calidad esta resultando buena. TABLA 10.1 Valores tabulados para curvas características de operación de procesos de muestreo sencillo, le tra código K (Mil. S td. 105D, tabla X-K-1) Niveles aceptables de calidad (Inspección Normal) Pa 0.10 0.40 0.65 1.0 1.5 2.5 X 4.0 X 6.5 X 10 P (en porcentaje def ectuoso o def ectos por cada cien unidades) 99.0 0.0081 0.119 0.349 0.658 1.43 2.33 2.81 3.82 4.88 5.98 8.28 10.1 95.0 0.0410 0.284 0.654 1.09 2.09 3.19 3.76 4.94 6.15 7.40 9.95 11.9 90.0 0.0840 0.426 0.882 1.40 2.52 3.73 4.35 5.62 6.92 8.24 10.9 13.0 75.0 0.230 0.769 0.382 2.03 3.38 4.77 5.47 6.90 8.34 9.79 12.7 14.9 50.0 0.554 1.34 2.14 2.94 4.54 6.14 6.94 8.53 10.1 11.7 14.9 17.3 25.0 1.11 2.15 3.14 4.09 5.94 7.75 8.64 10.4 12.2 13.9 17.4 20.0 10.0 1.84 3.11 4.26 5.35 7.42 9.42 10.4 12.3 14.2 16.1 19.8 22.5 5.0 2.40 3.80 5.04 6.20 8.41 10.5 11.5 13.6 15.6 17.5 21.4 24.2 1.0 3.68 5.31 6.73 8.04 10.5 12.8 18.3 16.1 18.3 20.4 24.5 27.5 0.15 0.65 1.0 1.5 2.5 X 4.0 X 6.5 X 10 X Niv eles aceptables de calidad (Inspección sev era o estricta) NOTA: Todos los v alores de la tabla anterior están basados en la distribución de Poisson como una aproximación a la binomial. FIGURA 10.1 Una muestra de las curvas CO del Military Estándar 105D (las curvas pertenecen al muestreo sencillo. Las cur vas para muestreo doble o múltiple se aproximan tanto como sea posible. Todas son para la letra código de muestra K) Por ciento de lotes que se espera sean aceptados (P a) NORMA MIL. STD. 105 D 100 90 80 70 60 50 40 30 20 10 0 1.0 3.0 2.0 4.0 5.0 6.0 7.0 La norma tiene tablas suplementarias que abarcan los puntos del 5 y 10% de las curvas CO. Estos valores se dan en beneficio de aquellos lectores que están interesados en limitar el riesgo de aceptación de lotes individuales peores que una fracción defectuosa de la tolerancia del lote, o cierto número de defectos por unidad en la tolerancia del lote. Hay además una tabla de valores 2 AOQL, para procedimientos de inspección normal y estricta para los que se interesen en este aspecto. La norma diferencia los defectos críticos, mayores y menores. Es práctica común el escoger un AQL = 1% para defectos mayores, y un AQL = 2.5% para defectos menores. Los defectos críticos no son aceptados. En la sección siguiente, se reproduce el texto completo de la norma estándar, con las tablas respectivas, excluyendo abreviada dobles y múltiples. las correspondientes a los procedimientos de inspección 2. TEXTO DE MILITARY STANDARD 105D 1) Alcance 1.1. Propósito. Esta publicación establece los procesos de muestreo y los procedimientos de inspección por atributos. Al ser indicado por una autoridad responsable, esta publicación deberá ser mencionada en las especificaciones, contratos, instrucción de inspección u otros documentos, aplicándose las previsiones que se contienen. “La autoridad responsable” será designada en uno de los documentos que antes se mencionan. 1.2. Aplicación. Los procesos de muestreo mencionados en esta publicación son aplicables, pero no limitados a la inspección de: a) b) Productos finales. Componentes y materia prima. NORMA MIL. STD. 105 D c) d) e) f) g) h) Operaciones. Materiales de proceso. Suministros de almacenamiento. Operaciones de mantenimiento. Datos o registros. Procedimientos administrativos. Estos procesos tienen como objetivo fundamental, el ser usado para series continúas de lotes o conjuntos. Los procedimientos pueden utilizarse también para la inspección de lotes o conjuntos aislados, aunque en este caso, el usuario debe tener la precaución de consultar las curvas características de operación para encontrar un proceso que le suministre la protección deseada (véase 11.6) 1.3. Inspección. La inspección es el proceso de medir, examinar, o comparar de cualquier otra forma, la unidad del producto (véase 1.5) con los requerimientos. 1.4. Inspección por atributos. La inspección por atributos es aquella mediante la cual la unidad del producto es clasificada sencillamente como defectuosa o no defectuosa, o el número de defectos en la unidad del producto es contado con respecto al requisito o conjunto de requisitos dados. 1.5. Unidad del producto. La unidad del producto es el elemento inspeccionado, con objeto de determinar su clasificación como defectuosa o no defectuosa, o para contar el número de sus defectos. Puede ser un solo artículo, un par, un conjunto, una longitud, un área, una operación, un volumen, un componente de un producto final, o el propio producto final. La unidad del producto puede ser, o no ser, la misma que la unidad de compra, suministro, producción o embarque. 2) Clasificación de defectos y unidades defectuosas 2.1. Método para clasificar los defectos. Un método de clasificación de defectos, es enumerar los defectos posibles de la unidad del producto tomando como base su seriedad. Un defecto es cualquier discrepancia de la unidad del producto, con los requisitos especificados. Los defectos normalmente se agrupan en una o más de las clases siguientes; sin embargo, los defectos pueden agruparse en otras clases o subclases dentro de las mismas. 2.1.1. Defecto crítico. Un defecto crítico es aquel que el juicio y la experiencia indican que puede transformarse en una situación peligrosa o de poca seguridad para los individuos que lo usen, mantengan, o dependan del producto; o un defecto que el juicio y la experiencia indiquen que probablemente evitará la realización de la función táctica de un elemento mayor, tal como un buque, avión, tanque, misil, o vehículo especial. NOTA: Para una consideración especial relativa a los defectos críticos, véase el párrafo 6.3. 2.1.2. Defecto mayor. Un defecto mayor es aquel que no siendo crítico, puede convertirse en fallas o reducir en forma considerable la utilidad de la unidad del producto para el propósito previsto. 2.1.3. Defecto menor. importante Un defecto menor es aquel que no reducirá en forma la utilidad de la unidad del producto en cuanto a su finalidad, o que se NORMA MIL. STD. 105 D separa de las normas establecidas, teniendo poca relación c on el uso u operación eficaz de la unidad. 2.2. Método para clasificar los elementos defectuosos. Un elemento defectuoso es una unidad del producto que contiene uno o más defectos. Los elementos defectuosos pueden clasificarse como: 2.2.1. Elemento con defecto crítico. Un elemento con defecto crítico, contiene uno o mas defectos mayores o menores. NOTA: Para una consideración especial relativa a los elementos con defectos críticos, véase el párrafo 6.3. 2.2.2. Defectuoso mayor. Un elemento defectuoso mayor, contiene uno o más defectos mayores y también puede contener defectos menores, pero no debe contener ningún defecto crítico. 2.2.3. Defectuoso menor. Un elemento defectuoso menor contiene uno o más defectos menores, pero no debe contener defectos críticos o mayores. 3) Porcentaje defectuoso y defectos por cada cien unidades. 3.1. Expresión de inconformidad. La amplitud de la inconformidad del producto debe expresarse, ya sea en función del porcentaje defectuoso o en función de los defectos por cada cien unidades. 3.2. Porcentaje defectuoso. El porcentaje defectuoso de cualquier cantidad dada de unidades del producto, es cien veces el número de las unidades defectuosas del producto contenido en el mismo, dividido por el número total de unidades del producto, es decir: Porcentaje defectuoso = Número de unidades x 100 defectuosas Numero de unidades inspeccionadas 3.3. Defectos por cada cien unidades. El número de defectos por cada cien unidades de cualquier cantidad de unidades del producto es c ien veces el número de defectos contenido en el mismo (uno o mas defectos son posibles en una sola unidad del producto) dividido por el número total de unidades del producto, es decir: Defectos por cada cien unidades = Número de unidades defectuosas Numero de unidades inspeccionadas x 100 4) Nivel aceptable de calidad (AQL) 4.1. Uso. El AQL, junto con la letra código para el tamaño de la muestra, se utiliza para marcar, los procesos de muestreo que aquí analizan. 4.2. Definición. El AQL es el máximo por ciento defectuoso (o el número máximo de defectos por cada cien unidades), que para fines de una inspección de muestreo, puede considerarse satisfactorio como promedio de un proceso (véase 11.2) 4.3. Nota acerca del significado del AQL. Cuando un consumidor designa algún valor específico de AQL para cierto para cierto defecto o conjuntos de defectos, indica al NORMA MIL. STD. 105 D proveedor que su aceptación, (la del consumidor) mediante un proceso de muestreo dará por buena la mayoría de los lotes o conjuntos que el proveedor someta, con tal que el nivel promedio del proceso, en cuanto al por ciento defectuoso (o defectos por cada cien unidades) en dichos lotes o conjuntos, no sea mayor que el valor asignado al AQL, en esta forma el AQL es un valor asignado del por ciento defectuoso defectos por cada cien unidades) que el consumidor indica será aceptado por el procedimiento de muestreo a utilizar la mayor parte del tiempo. Los procedimientos (o de muestreo que se analizan se disponen en forma tal, que la probabilidad de aceptación para el valor asignado de AQL, depende del tamaño de la muestra, siendo en general mayor para muestras grandes que para pequeñas, para determinado AQL. El AQL, por si mismo, no representa protección para el consumidor en lotes o conjuntos individuales, sino que se relaciona mas directamente con lo que puede esperarse de una serie de lotes o conjuntos, siempre y cuando los pasos indicados sean los que siguen. Es necesario referirse a la curva característica de operación del proceso para determinar cual será la protección que alcance el consumidor. 4.4. Limitación. La designación de un AQL no debe implicar que el proveedor tiene derecho de suministrar deliberadamente cualquier unidad o producto defectuoso. 4.5. Especificación del AQL. El AQL a utilizar debe especificarse en el contrato, o por la autoridad responsable. Pueden especificarse diferentes AQLs para conjuntos de defectos considerados colectivamente o para defectos individuales. Puede especificarse un AQL para un conjunto de defectos además del AQL para defectos individuales o subconjuntos, dentro de dicho conjunto. Los valores del AQL de 10.0 o menos pueden expresarse ya sea en por ciento defectuoso, o en defectos por cada cien unidades; los que superan 10.0 deberán ser expresados en defectos por cada cien unidades únicamente. 4.6. AQL preferente. Los valores de AQL señalados en estas tablas se conocen como AQLs preferentes. Si para cualquier producto se especifica un AQL distinto del preferente, estas tablas no son aplicables. 5) Sometimiento del producto para inspección 5.1. Lote o conjunto. La expresión lote o conjunto significará “lote para inspección” o “conjunto para inspección”, es decir una colección de unidades del producto, de la cual se sacará una muestra y se la inspeccionará para determinar su conformidad con los criterios de aceptabilidad, y pueden diferir de los de una colección de unidades designadas como lote o conjunto para otros propósitos (por ejemplo, producción, embarque, etc.). 5.2. Formación de lotes o conjuntos. El producto debe ser reunido en lotes identificables, sublotes, conjuntos, o de cualquier otra maniera que se prescriba (véase 5.4). Cada lote o conjunto deberá, en cuanto sea practicable, constar de unidades del producto de un solo tipo, grado, clase, tamaño y composic ión, fabricado en condiciones esencialmente iguales y al mismo tiempo. 5.3. Tamaño del lote o conjunto. El tamaño del lote o conjunto es el número de unidades del producto que forman el lote o conjunto. 5.4. Presentación de lotes o conjuntos. La formación de los lotes o conjuntos, tamaño y la manera en que ha de ser presentado e identificado por el proveedor, se NORMA MIL. STD. 105 D especificará o aprobará por la autoridad responsable. Cuando sea necesario, el proveedor, facilitará espacio de almacenamiento adecuado y conveniente para cada lote o conjunto, el equipo necesario para la correcta identificación y presentación, y personal para el manejo del producto necesario para la obtención de las muestras. 6) Aceptación y rechazo 6.1. Aceptabilidad de lotes o conjuntos. La aceptabilidad de un lote o conjunto estará determinada por el uso de un proceso o procesos de muestreo asociados con el, o los AQLs asignados. 6.2. Unidades defectuosas. Se reserva el derecho de rechazar cualquier unidad del producto que se encuentre defectuosa durante la operación, ya sea que dicha unidad del producto forme parte de una muestra o no, o que el lote o conjunto en su totalidad sea aceptado o rechazado. Las unidades rechazadas pueden ser reparadas o corregidas y volver a someterse a inspección con la aprobación de la autoridad responsable y en forma que ésta estipule. 6.3. Consideraciones especiales para defectos críticos. Se puede exigir al proveedor a discreción de la autoridad competente, el inspeccionar cada elemento del lote o conjunto en busca de defectos críticos. Se reserva el derecho de inspeccionar cada unidad proporcionada por el proveedor en busca de defectos críticos, y rechazar el lote o conjunto inmediatamente, cuando se encuentre un defecto crítico. También se reserva el derecho para muestrear, en busca de defectos críticos, cada lote o conjunto presentado por el proveedor, y rechazar cualquier lote o conjunto si una muestra tomada de los mismos se encuentra que tiene uno o más defectos críticos. 6.4. Resonamiento de lotes o conjuntos para inspección. Los lotes o conjuntos que se encuentran inaceptables podrán ser resometidos a inspección, solo después de que todas las unidades se vuelvan a examinar y probar, y todas las unidades sean separadas o los defectos corregidos. La autoridad responsable determinará se aplica la inspección normal o severa, y también, si la reinspección incluirá a todos los tipos y clases de defectos, o se concretará únicamente a los tipos o clases de defectos particulares que dieron lugar al rechazo inicial. 7) Obtención de muestras. 7.1. Muestra. Una muestra está formada por uno o mas elementos del producto, tomados del lote o conjunto, efectuándose esta selección en forma al azar y sin tomar en cuenta su calidad. El número de elementos del producto en la muestra constituye el tamaño de la misma. 7.2. Muestreo representativo. Cuando resulta adecuado, el número de elementos de la muestra será seleccionado en proporción al tamaño de los sublotes o subconjuntos o partes del lote o conjunto identificados mediante algún criterio racional. Cuando se utilice el muestro respectivo, los elementos de cada parte del lote o conjunto serán seleccionados al azar. 7.3. Tiempo para muestrear. Las muestras pueden ser tomadas después de que todos los elementos que comprenden el lote o conjunto hayan sido reunidos, o las muestras pueden ser tomadas durante el ensamble del lote o conjunto. NORMA MIL. STD. 105 D 7.4. Muestreo doble o múltiple. Cuando se vaya a utilizar muestreo doble o múltiple, cada muestra deberá ser elegida de la totalidad del lote o conjunto. 8) Inspección normal, severa y reducida 8.1. Inicio de la inspección. Al principiar la inspección se usará la inspección normal a menos que la autoridad responsable disponga otra cosa. 8.2. Continuación de la inspección. La inspección normal, mas severa, o reducida continuará sin cambio para cada clase de defectos o elementos defectuosos en lotes o conjuntos sucesivos, excepto cuando los procedimientos para cambios que se dan adelante, requieran dicho cambio. Los procedimientos para cambios se aplicarán a cada clase de defectos o elementos defectuosos en forma independiente. 8.3. Procedimientos de cambio. 8.3.1. Normal a severo. Cuando se está haciendo una la inspección normal, inspección severa se aplicará cuando dos de cinco lotes o conjuntos consecutivos hayan sido rechazados en la inspección original, (es decir, ignorando los lotes o conjuntos que se hayan vuelto a examinar con este procedimiento). 8.3.2. De severa a normal. Cuando se a cabo una inspección severa, podrá implantarse la inspección normal, cuando cinco lotes o conjuntos consecutivos han sido considerados aceptables en la inspección original. 8.3.3. De normal a reducida. Cuando se efectúa una inspección normal, puede cambiarse a inspección reducida, siempre y cuando se satisfagan todas las condiciones siguientes: a) Los lotes o conjuntos precedentes (o mas, como se indica en la tabla VIII – tabla 10.10 de este texto) han pasado la inspección normal original y ninguno ha sido rechazado; b) El número total de elementos defectuosos o (defectos) en las muestras de los 10 lotes o conjuntos precedentes (para tal otro número como el que se usó para la condición a) anterior) si es igual o menor que el número aplicable dado por la tabla VIII (tabla 10.10 de este texto). Si se utiliza muestro doble o múltiple, todas las muestras inspeccionadas deberán ser incluidas, no solo las “primeras” muestras. c) Producción a un ritmo constante; y d) La inspección reducida es considerada apropiada por la autoridad competente. 8.3.4. Reducida a normal. Cuando se utiliza la inspección reducida, podrá cambiarse a inspección normal si durante la inspección reducida se presenta cualquiera de los hechos siguientes: a) Se rechaza un lote o conjunto; b) Un lote o conjunto se considera aceptable de acuerdo con los procedimientos del párrafo 10.1.4; c) La producción se hace irregular o retrasada; u d) Otras condiciones aconsejan que se reanude la inspección normal. 8.4. Interrupción de la inspección. En el caso de que 10 lotes o conjuntos consecutivos continúen bajo inspección más severa (o cualquier otro número que señale la autoridad responsable), la inspección de acuerdo con los requisitos de este documento, deberá ser suspendido en espera de que se mejore la calidad del material sometido a inspección. 9) Procesos NORMA MIL. STD. 105 D 9.1. Proceso de muestreo. Un proceso de muestreo indica el número de elementos del producto de cada lote o conjunto que habrán de ser inspeccionados (tamaño de la muestra o series de tamaños de las muestras) y los criterios para determinar la aceptabilidad del lote o conjunto (números de aceptación y rechazo). 9.2. Nivel de inspección. El nivel de inspección determina la relación entre el tamaño del lote o conjunto y el tamaño de la muestra. El nivel de inspección que deba utilizarse en un caso en particular, será establecido por la autoridad responsable. En la tabla I (tabla 10.2 de este texto) aparecen tres niveles de inspección: I, II y II, para uso general. A menos que se especifique otra cosa, se utilizará el nivel II. Sin embargo, el nivel I puede especificarse cuando se necesite menos distinción, o bien el nivel III para un discernimiento mas elevado. Hay cuatro niveles especiales adicionales: S-1. S-2, S-3 y S-4, los cuales aparecen en la misma tabla, y pueden utilizarse donde los tamaños de las muestras necesarias sean relativamente pequeños y los grandes riesgos de muestreo pueden o deben ser tolerados. NOTA: en la selección de los niveles de inspección S -1 a S-4, debe obrarse con precaución para evitar inconsistencias del AQL con estos niveles de inspección. 9.3. Letras código. Los tamaños de la muestra están designados por letras código. la tabla I (tabla 10.2 de este texto) será la que se utilice para encontrar las letras código aplicable para el lote o conjunto en particular, en cuanto a su tamaño y nivel de inspección prescrito. 9.4. Obtención del proceso de muestreo. El AQL y la letra código serán utilizados para obtener el procedimiento de muestreo, tomándolo de las tablas II, III o IV (tablas 10.3 a 10.9 de este texto) cuando no hay un proceso de muestro disponible para cierta combinación de AQL y letra código, las tablas indican al usuario una letra distinta. El tamaño de muestra a utilizar, esta dado por la nueva letra código, no por la letra original. Si este procedimiento conduce a diferentes tamaños de muestra para diferentes clases de defectos, la letra código correspondiente al tamaño mas grande, podrá ser utilizada para todas las clases de defectos, cuando así lo apruebe o acuerde la autoridad responsable. Como alternativa a un proceso de muestreo sencillo con el número da aceptación de 0, el procedimiento con un número de aceptación de 1 con su tamaño correspondiente, de tamaño mayor de muestra para un AQL asignado (siempre que sea disponible), podrá utilizarse cuando así lo acuerde o apruebe la autoridad responsable. 9.5. Tipos de procesos de muestreo. Hay tres tipos de procesos de muestreo: sencillo, doble y múltiple, y aparecen en las tablas II, III y IV, respectivamente (tablas 10.3, 10.6 y 10.8 de este texto). Cuando hay varios tipos de muestreo 10) Determinación de la aceptabilidad. 10.1. Inspección del porcentaje defectuoso. Para determinar la aceptabilidad de un lote o conjunto de acuerdo con la inspección de porcentaje defectuoso, se utilizarán los procedimientos aplicables de muestreo de acuerdo con 10.1.1, 10.1.2, 10.1.3 y 10.1.4. 10.1.1. Proceso de muestreo sencillo. El número de elementos de muestra inspeccionados, deberá ser igual al tamaño de la muestra dada por el proceso. Si el número de elementos defectuosos encontrado en la muestra es igual o menor que NORMA MIL. STD. 105 D el número de aceptación, el lote o conjunto será considerado aceptable. Si el número de elementos defectuosos es igual o mayor que el número de rechazo, el lote o conjunto será rechazado. 10.1.2. Proceso de muestreo doble. El número de elementos de muestra inspeccionadas, será igual al tamaño de la primera muestra indicada por el proceso. Si el número de elementos defectuosos encontrado en la primera muestra, es igual o menor que el primer número de aceptación, el lote o conjunto se considerará aceptable. Si el número de elementos defectuosos encontrado en la primera muestra, es igual o mayor que el primer número de rechazo, el lote o conjunto será rechazado. Si el número de elementos defectuosos encontrado en la primera muestra, se encuentra entre los primeros números de aceptación y rechazo, se llevará a cabo la inspección de una segunda muestra del tamaño indicado por el proceso. La cantidad de elementos defectuosos encontrado en la primera y segunda muestras se acumulará. Si la cantidad acumulada de elementos defectuosos es igual o menor que el segundo numero de aceptación, el lote o conjunto se considerará aceptable. Si la cantidad acumulada de elementos defectuosos es igual o mayor que el segundo número de rechazo, el lote o conjunto será rechazado. 10.1.3. Proceso de muestro múltiple. De acuerdo con el muestreo múltiple, el procedimiento será igual al especificado en 10.1.2, excepto que el número de muestras necesarias para llegar a una decisión será mayor de dos. 10.1.4. Procedimientos especiales para inspección abreviada. De acuerdo con la inspección abreviada, el procedimiento de muestreo podrá terminar sin haberse tomado una decisión para aceptar o rechazar. En estas circunstancias, el lote o conjunto se considerará aceptable, pero se reanudará la inspección normal con el siguiente lote o conjunto (véase 8.3.4. (b)). 10.2. Inspección de defectos por cada cien unidades. Para determinar la aceptabilidad de un lote o conjunto, en base de inspección de defectos por cada cien unidades, el procedimiento señalado para la inspección del porcentaje defectuoso, será el “defectos” utilizado, excepto que la palabra “elementos defectuosos” se cambiará por 11) Información suplementaria 11.1. Curvas características de operación. Las curvas características de operación para la inspección normal que aparecen en la tabla X (véase figura 10.3 de es te texto), indican el porcentaje de lotes o conjuntos que se esperará sean aceptados con los distintos procedimientos de muestreo, para una calidad específica del proceso. Las curvas que se presentan son para muestreo sencillo; las curvas para muestreo doble o múltiple se aproximan tanto como sea posible. Las curvas CO que aparecen para un AQL mayor de 10.0 se basan en la distribución de Poisson, y son aplicables a la inspección por defectos por cada cien unidades; las de un AQL de 10.0 o menos, y tamaños de muestra de 80 o menos, se basan en la distribución binomial, y son aplicables a la inspección de porcentaje defectuoso; las correspondientes a AQLs de 10.0 o menos, y tamaños de muestras mayores de 80, se basa en la distribución de Poisson y son aplicables a la inspección bien sea de defectos por cada cien unidades o porcentaje defectuoso (la distribución de Poisson es una aproximación adecuada a la distribución binomial en tales condiciones). Las cantidades tabuladas correspondientes a los valores seleccionados de probabilidades de aceptación (P en por ciento) están dadas para cada una de las curvas que aparecen, y además, para una inspección más a NORMA MIL. STD. 105 D severa y por defectos por cada cien unidades, para un AQL de 10.0 o menor y un tamaño de muestra de 80 o menor. 11.2. Promedio del proceso. El promedio del proceso es el promedio del por ciento de elementos defectuosos o el número de defectos por cada cien unidades (el que sea aplicable) del producto enviado por el proveedor para la inspección original. La inspección original es la primera inspección hecha a una cantidad particular del producto, para distinguirla de la inspección del producto que ha sido resometido después de un rechazo previo. 11.3. Calidad promedio de salida (AOQ). El AOQ es la calidad promedio a la salida del producto, incluyendo todos los lotes o conjuntos aceptados mas los rechazados, después de que estos han sido inspeccionados exhaustivamente un 100%, y todos los elementos defectuosos reemplazados por otros no defectuosos (véase capítulo 16, sección 1). 11.4. Límite promedio de la calidad de salida (AOQL). El AOQL es el máximo AOQ para todas las calidades posibles de entrada, para determinado muestreo de aceptación. Los valores de AOQL aparecen en la tabla V-A (tabla 10.11 de este texto) para cada uno de los procesos de muestreo sencillo para inspección normal, y en la tabla V-B (tabla 10.12. de este texto) para cada uno de los muestreos sencillos con inspección severa (ver capítulo 16, sección1). 11.5. Curvas del tamaño promedio de la muestra. Las curvas del tamaño promedio de la muestra, para muestreos dobles y múltiples, se aprecian en la tabla IX (figura 10.3 de este texto). Estas muestran los tamaños promedio de las muestras que puede esperarse con los diferentes procedimientos de muestreo para una determinada calidad del proceso. Las curvas no suponen abreviación de la inspección, y son aproximadas hasta el extremo de estar basadas en la distribución de Poisson, y de que los tamaños de las muestras para muestreo doble o múltiple, se supone son 0.631n y 0.25n respectivamente, donde n es tamaño equivalente de la muestra sencilla. 11.6. Limitación de calidad de protección. Los procesos de muestreo y los procedimientos asociados enunciados aquí, fueron ideados para usarse donde las unidades del producto se fabrican en series continuas de lotes o conjuntos durante cierto periodo de tiempo. Sin embargo, si el lote o conjunto es de naturaleza aislada, es deseable limitar la selección de los procesos de muestreo, a aquellos asociados con un valor dado de AQL, que suministre una protección no inferior a una calidad limitada específica. Los procedimientos de muestreo para este propósito pueden seleccionarse escogiendo una calidad límite (LQ) y un riesgo al consumidor asociado con ella. Las tablas VI-A (tabla 10.13 de este texto) y VII* tabulan valores de LQ para los riesgos al consumidor usados habitualmente, de 10 y 5% respectivamente. Si se requieren valores distintos de riesgo del consumidor, pueden usarse las curvas CO y sus valores tabulados. El concepto de LQ también puede ser útil al especificar el AQL y los niveles de inspección para una serie de lotes o conjuntos, fijando en esta forma el tamaño mínimo de muestra, allí, donde hay alguna razón para evitar (con riesgo mayor para el consumidor) mas de una proporción límite de elementos defectuosos (o defectos) en un lote o conjunto sencillo. 3. CONSIDERACIONES SOBRE LA MILITARY STANDARD 105D NORMA MIL. STD. 105 D Debe insistirse en que el Mil. Std. 105D es un sistema organizado de métodos (schemes) de muestreo a aplicar en una serie de conjuntos de algún proceso de producción. Con dos excepciones, si un proceso estándar se usa sin precaución alguna para cambiar a una inspección más severa de acuerdo con las circunstancias, no puede decirse que se está empleando el Mil. Std. 105D. El propósito principal del manual estándar es presionar al proveedor para que produzca materiales que, en calidad, sean por lo menos tan buenos como el AQL escogido: y este propósito no se logra en ausencia de una provisión para inspección más severa. La precaución para inspección abreviada es opcional, y no es esencial para la operación del estándar. Las dos excepciones a las que nos referimos, son la selección de un procedimiento de tolerancias del lote y un proceso especial AQL. Así es posible: 1) obtener un proceso normal del estándar que cumplirá con la protección deseada contra la aceptación de un lote malo aislado, y 2) es posible escoger una inspección mas severa para la cual el AOQL casi iguale al AQL. Estos, sin embargo, son usos especiales del manual estándar. 3

![120 Flujo Luminoso [Lm]: 12450 / 11687 / 10387 Vida Útil [H]](http://s2.studylib.es/store/data/005361285_1-61baece436beb3c64c4dcd17a4d82b1d-300x300.png)

![Potencia [W]: 48 Flujo Luminoso [Lm]: 5280 / 4713 / 4395 Vida Útil](http://s2.studylib.es/store/data/006804853_1-59cf03928112e54ab65d715168355476-300x300.png)