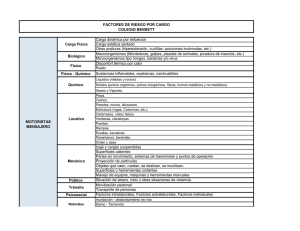

UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES TALLER N°2 NEGOCIO MINERO SUSTENTANBLE MIN374 Integrantes Alejandro Avello Fernández Felipe Ansaldo Ramos Gerardo Barrientos Retamal Bastián Reyes Vidal Nelson Vásquez Miranda Fecha 24 de julio de 2019 UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES RESUMEN EJECUTIVO El principal objetivo de la fundición es separar el concentrado de cobre otros minerales e impurezas. Para esto el concentrado es tostado, obteniendo polvos que ingresan a los hornos de fusión, pero en el transporte y en el proceso productivo en sí, las partículas más finas pueden ser arrastradas por los gases, por lo cual se implementa un sistema para que estos vuelvan al horno. En el caso de estudio se presenta una fundición que pierde 1000 toneladas al mes de mineral en estos polvos, pero posee altos niveles de zinc, el cual obstruye las chimeneas de la fundición, también cuenta con arsénico el cual debe ser estabilizado para poder cumplir con la normativa vigente. Es por esta razón que se plantea una línea de procesos principalmente compuesta por una lixiviación agitada, para concentrar los minerales de intereses de dichos polvos, luego el proceso de desorción patentado por eco metales, para poder abatir el arsénico y convertirlo en escorodita, luego se precipita el cobre con zinc, formando cemento de cobre el cual servirá como carga fría en el horno de fusión y finalmente el proceso de EMEW para poder obtener cátodos de zinc con un 99% de pureza y de esta forma eliminar este compuesto del sistema. Luego de realizar la línea de procesos, se dimensiono el tamaño de los equipos e instalaciones, para esto se procede a elaborar el balance de masas del sistema. UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES ABSTRACT The main objective of the foundry is to separate the copper concentrate other minerals and impurities. For this, the concentrate is roasted, obtaining powders that enter the melting furnaces, but in transport and in the production process itself, the finest particles can be dragged by the gases, so a system is implemented so that these return to the oven. In the case of the study, there is a foundry that loses 1000 tons per month of minerals in these powders, but it has high levels of zinc, which is the objective of the foundry sheaths, it also has arsenic which must be stabilized for Be able to comply with current regulations. It is for this reason that a process line is mainly composed of agitated leaching, to concentrate the minerals of interest of these powders, then the process of desorption patented by eco metals, to be able to lower the arsenic and convert it into scorcorite, then copper precipitates with zinc, forming copper cement which will serve as a cold load in the melting furnace and finally the EMEW process to obtain zinc cathodes with 99% purity and thus eliminate this compound from the system. After making the process line, you can see the size of the equipment and facilities, so that this is done in the mass balance of the system. UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES CONTENIDO 1. Introducción .......................................................................................... 1 2. Objetivos .............................................................................................. 1 2.1 Objetivo Principal ................................................................................ 1 2.2 Objetivos Secundarios ......................................................................... 1 3. Planteamiento del problema .................................................................... 2 4. Estado del arte....................................................................................... 3 4.1 Procesos mixtos .................................................................................. 3 4.2 Proceso de tostación ............................................................................ 3 4.3 Procesos hidrometalúrgicos .................................................................. 4 5. Metodología de trabajo............................................................................ 7 5.1 Composición mineralógica .................................................................... 7 5.2 Flowsheet propuesto ............................................................................ 8 6. Resultados .......................................................................................... 12 7. Análisis FODA ...................................................................................... 15 8. Conclusiones........................................................................................ 15 ÍNDICE DE TABLAS Tabla 1: Principales elementos contenidos en el polvo a tratar, con sus respectivos porcentajes de abundancia. ................................................................................. 2 Tabla 2: Rango porcentual estándar de elementos contenidos en polvos de fusión flash (fuente: Procesos de Fusión de Concentrado, Horno Flash, CODELCO) ............... 8 Tabla 3: Tonelaje mensual de componentes principales de polvos de fusión alimentados al proceso de lixiviación. .................................................................. 12 Tabla 4: Tonelaje mensual de componentes principales del PLS obtenido desde el proceso de lixiviación. ....................................................................................... 12 Tabla 5: Tonelaje mensual de los componentes principales del ripio obtenido del proceso de lixiviación. ....................................................................................... 12 Tabla 6: Tonelaje mensual de los componentes principales de la escorodita obtenida durante el proceso de abatimiento. ..................................................................... 13 Tabla 7: Tonelaje mensual de los componentes principales del PLS abatido durante el proceso de abatimiento. .................................................................................... 13 UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES Tabla 8: Tonelaje mensual de los componentes principales del precipitado de Cu, Pb y Cd obtenido a partir de los polvos de zinc. ........................................................ 13 Tabla 9: Tonelaje mensual de los componentes principales del PLS enviado a la celda EMEW con el objetivo de formar cátodos de zinc de alta pureza. ............................. 13 Tabla 10: Tonelaje mensual del polvo de zinc generado por la celda EMEW para precipitar los minerales de Cu, Pb y Cd................................................................ 14 ÍNDICE DE ESQUEMAS Esquema 1: Flowsheet para el tratamiento de polvos de fundición. FUENTE: Elaboración propia. ........................................................................................... 10 Esquema 2: Análisis FODA proceso para tratamiento de los polvos de fundición. .. 15 UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES 1. INTRODUCCIÓN En el proceso pirometalúrgico, debido al cambio en la normativa de límite de emisiones, se volvió una obligación la captación de gases y polvos de fundición. En el caso particular de este último, se optó en primera instancia por lo más simple, que consiste en la recirculación de los polvos a los hornos de fundición. Sin embargo, como consecuencia de la reincorporación al material fundido, se produjeron algunas complicaciones operacionales, como fue por ejemplo el incremento en la concentración de ciertos elementos como el zinc, el cual se evapora y luego condensa por enfriamiento en la chimenea formando incrustaciones. Situaciones como esta que dificultaban el proceso de mantención y otras hicieron replantear el procedimiento inicial, sobre todo porque había además nuevas oportunidades de negocio producto de la existencia de elementos de interés en los polvos de fundición. En el presente informe se mostrará un método de procesamiento para polvos de fundición con una composición definida de Cu, Zn, Fe, As y Cd, con el fin de obtener cátodos de zinc de alta pureza y residuos estables que cumplan con la normativa ambiental. 2. OBJETIVOS 2.1 Objetivo Principal 2.2 Encontrar una solución viable en la eliminación de zinc en los polvos de fundición Objetivos Secundarios Dimensionar equipos para los procesos utilizados en la solución planteada. Encontrar mecanismos que permitan extraer otros elementos de interés. Abatir elementos contaminantes y disponerlos conforme con las normas vigentes del Ministerio del Medio Ambiente de Chile. Realizar estudio de análisis FODA para determinar las condiciones en que se encuentra la fundición. 1 UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES 3. PLANTEAMIENTO DEL PROBLEMA Por lo general, el contenido de cobre en los polvos de fusión fluctúa entre un 25 y 30%, por esta razón, fue común durante un tiempo la recirculación de polvos al proceso de fundición, alimentándolos directamente a la superficie del baño fundido junto con el concentrado de cobre, pues no podían ser dispuestos al medio ambiente dado que son considerados residuos peligrosos y tóxicos por el contenido de óxidos solubles de arsénico, plomo, zinc y cadmio. Ahora, la mecánica anterior se ve perjudicada, dado que (entre otros factores): no se elimina completamente la producción de polvos, las normativas ambientales prohíben su depositación por contener contaminantes como arsénico o cadmio y el incremento de zinc en el baño fundido afecta la calidad química del cobre catódico. Lo anterior lleva a la necesidad de implementar alternativas pirometalúrgicas o hidrometalúrgicas, con la finalidad ya sea de extraer los metales de interés o eliminar las impurezas. Particularmente, para el caso de estudio, se debe fundamentar la implementación de una técnica que permita obtener cátodos de zinc de alta pureza (99,99% Zn), sin perder aquellos otros elementos con valor comercial como el cobre. Esto para un determinado polvo de fundición cuyos componentes principales son los siguientes: Tabla 1: Principales elementos contenidos en el polvo a tratar, con sus respectivos porcentajes de abundancia. Elemento % Cu 27 Zn 5,8 As 13 Cd 0,16 Pb 1,5 Fe 11 2 UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES 4. ESTADO DEL ARTE Los procesos para el tratamiento de los polvos de fundición de cobre que se presentan a continuación están orientados a la recuperación de cobre y zinc, y para eliminar impurezas tóxicas como el arsénico. 4.1 Procesos mixtos Comúnmente utilizados para el abatimiento del arsénico y la extracción de algún metal de interés. En primer lugar, se emplea la tostación para oxidar, sulfatar o eliminar el As en forma de óxido y luego la lixiviación para recuperar diferentes elementos de interés como el cadmio y el zinc, según sea el propósito del proceso. A continuación, se presentan algunos procesos que se han adecuado a esta metodología: 4.2 Mulale, Mwema y Mashala, 1999, y Gorai, Jana y Khan, 2002, mostraron los resultados de la tostación de polvos de fusión a mata de cobre y de la etapa de conversión, seguida de una lixiviación con 𝐻2 𝑆𝑂4 para recuperar Cu, Zn y Cd (polvos de fusión a mata) y sólo Cu (polvos de convertidor). En ambos casos informan de mejores recuperaciones en un proceso con tostación que sin él, alcanzando valores superiores al 95 % en la recuperación de Cu. Gorai, Jana y Khan, señalan que la cinética de la lixiviación es de control mixto (difusivo y químico) y que la mejoría en la recuperación de Cu se debe a la oxidación de los sulfuros del metal. Yin, Caba, Barron, Belin, Morris, Vosika y Bartlett, 1992, proponen recuperar Cu de los polvos de fundición tostando aglomerados de éstos con cal hidratada seguido de una lixiviación en acopios del material calcinado y nodulizado con una solución de amoniaco y sal de amonio. El As y el S quedan insolubilizados en forma de sales de Ca y el Cu solubilizado como un complejo amoniacal. El Cu se recupera precipitándolo al evaporar el amoniaco; éste se capta y recircula al circuito de lixiviación. ECOMETALES, 2014, propone un proceso de abatimiento de arsénico y antimonio (AAA) que toma la solución rica en cobre proveniente de la lixiviación ácida de polvos y efluentes de refinería y la somete a tres tratamientos consecutivos: oxidación del arsénico (III) a arsénico (V), ajuste de PH y precipitación con sulfato férrico, a partir de magnetita. Proceso de tostación Son procesos que se orientan principalmente a eliminar el arsénico. 3 UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES 4.3 Fu, Jiang y Wang, 2000, obtienen que la eliminación de As es del orden del 92% cuando la temperatura es de 600 °C, el flujo de aire es de 0,16 m3 h-1 y 1 hora de tostación. Carter, Vance, Aldridge, Zaw y Khoe, 1994, estudiaron la inmovilización del As2O3 tostando mezclas de cal-cemento con polvos de fundición ricos en As; con este tratamiento se logra confinar una masa de 𝐴𝑠2 𝑂3 del orden del 22% del peso total del residuo, pero la fase formada es arsenito de calcio que puede ser atacada por el 𝐶𝑂2 para descomponerse en 𝐴𝑠2 𝑂3 y carbonato de calcio. Procesos hidrometalúrgicos Son procesos cuyo objetivo es alcanzar la precipitación de compuestos específicos, para luego avanzar a una etapa que permita obtener elementos con un mayor grado de pureza. Liu, Yi y Huang, 1999, lixiviaron polvos de fusión a mata de Cu con 𝐻2 𝑆𝑂4 para recuperar Cu y Zn en la disolución; en la lixiviación usaron una relación sólidolíquido de 1:3, temperaturas entre 80 y 90°C, un tiempo de 2 h. y una concentración de ácido de 39 g L-1. El Fe se eliminaba de la disolución precipitándolo con 𝑂2 y/o aire y 𝐻2 𝑂2 y de la disolución de sulfato de cinc éste se recupera por electro-obtención. Bivolaru, Rent, Ilie, Barra y Sarossy, 1992, patentaron un proceso para el tratamiento de polvos de fusión a mata de Cu; estos autores llevaron a cabo una clasificación de las partículas de tamaño 1,6 mm seguido de una separación magnética del Fe previo a la lixiviación; la lixiviación fue con 𝐻2 𝑆𝑂4, a concentraciones de 150 a 200 g L-1; el Cu era precipitado con Zn en polvo separándose de los residuos por separación gravimétrica. El residuo se lixivió nuevamente con 𝐻2 𝑆𝑂4 para recuperar el Zn como sulfato. Roman-Moguel, Plascencia, Pérez y García, 1995, lixiviaron los polvos de fusión de Cu con disoluciones ácidas recuperando Cu, Cd y Pb por cementación con Fe, el Zn se recuperaba como Zn(OH)2 por precipitación utilizando NaOH o NaBH4. Shubinok, 1992, lixivió polvos de fundición de Cu con 𝐻2 𝑆𝑂4 y utilizando posteriormente resinas de intercambio catiónico podía recuperarse los elementos Cu, Zn, Cd y Fe; la elución se llevó a cabo con una disolución saturada de Na2SO4 y esta disolución está libre de As. La siguiente etapa consistía en una precipitación utilizando 𝑁𝑎2 𝐶𝑂3 para producir un polimetálico, rico en Cu, y ZnO de calidad técnica. Gabb y Evans, 1997, patentaron un proceso de lixiviación ácida a temperatura ambiente de los polvos de fusión a mata de Cu y de la etapa de conversión del 4 UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES metal. La disolución resultante contenía 𝐶𝑢𝑆𝑂4 que puede recircularse al proceso de electro-obtención de Cu, previa eliminación del As y del Cd presente. Las disoluciones de desecho se trataron para precipitar sulfuros de Cu y luego se neutralizaron y trataron con una base para precipitar Zn y metales similares en forma de hidróxidos. Gabler y Jones, 1988, lixiviaron polvos de fundición de Cu con soluciones alcalinas de (𝑁𝐻4 )2 𝐶𝑂3 y 𝑁𝐻4 𝑂𝐻 y a temperatura ambiente, para solubilizar ZnO; de la disolución se recuperaba el Cu, Pb y Sn por cementación, el Zn se precipitaba ajustando el pH a neutro con burbujeo de 𝐶𝑂2 para obtener el carbonato; con la tostación del mismo se 35 lograba un ZnO de alta pureza. Otra vía propuesta por estos autores consistía en calentar la solución de la lixiviación a 60 °C para cementar Cu y Pb y enfriando a temperatura ambiente se neutralizaba con 𝐶𝑂2; el precipitado obtenido de 𝑍𝑛(𝑁𝐻3 )2 𝐶𝑂3 ∙ 𝑍𝑛𝑂, después de filtrado y secado, se tostaba a 400 °C para obtener ZnO y para recuperar 𝑁𝐻3 y 𝐶𝑂2. Episkoposyan, Sarkisyan, Oganesyan y Bakhchisaraitseva, 1987, lixiviaron polvos de fusión a mata de Cu con 𝐻2 𝑆𝑂4; la concentración de ácido fue del 3%, la temperatura de lixiviación entre 50 y 60 °C y durante un tiempo de 3 a 4 h. La disolución se trató con 𝑁𝑎2 𝐶𝑂3 y CaO para separar el As a pH entre 2,8 a 3,2 y, luego, con 𝑁𝑎𝑂𝐻 para precipitar Zn, Cu y Cd a pH entre 8 y 9; el residuo de la lixiviación se recicló a una fundición de Zn. El residuo de la primera lixiviación era rico en Pb y se reciclaba a una fundición de Pb. Harris y Monette, 1985, lixiviaron polvos de fundición de Cu con electrólito de una planta de Zn, el residuo es rico en Pb y Ag y se recupera por centrifugación; a la disolución se adicionaba cloruros, para oxidar el 𝐴𝑠 3+ , y se la evaporaba hasta una concentración del 70% de 𝐻2 𝑆𝑂4 obteniendo cristales de sulfatos de Zn y Cd, por último, se neutralizaba para precipitar 𝐹𝑒𝐴𝑠𝑂4-yeso para su disposición final. Boateng, 1991, patentó un proceso de varias etapas para el tratamiento de polvos de fundición de Cu; la etapa a) consistió en la formación de una disolución con As (𝐻3 𝐴𝑠𝑂4); la etapa b) correspondió a la mezcla de dos disoluciones, una de la etapa anterior y la otra con 𝐶𝑢𝑆𝑂4; se neutralizó con 𝑁𝑎𝑂𝐻 hasta 3,5 de pH; en la etapa c) se calentó la disolución de la etapa anterior para precipitar arseniato de Cu y formar el 𝑁𝑎2 𝑆𝑂4; en la etapa d) se recuperó el arseniato; la etapa e) fue una lixiviación de los polvos con 𝑁𝑎𝑂𝐻 a 150 °C, a una presión de 𝑂2 de 2 MPa y por un tiempo de 1 h., para producir una disolución cruda de 𝑁𝑎3 𝐴𝑠𝑂4; en la etapa f) las disoluciones de c) y e) se electrolizaron para producir 𝐻3 𝐴𝑠𝑂4, 𝑁𝑎𝑂𝐻 y 𝐻2 𝑆𝑂4; en la etapa g) se recuperaron los productos de la 5 UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES electrólisis, con el 𝐻3 𝐴𝑠𝑂4 se formó la disolución de la etapa a). El arseniato de Cu producido contenía un 8,5% de agua. Pardo, 1988, propuso para el tratamiento de los polvos de fundición las siguientes etapas: a) Lixiviación del material a 90 °C con 𝐻2 𝑆𝑂4 y 𝑆𝑂2 o solamente con este último. b) Cristalización del arsénico como óxido de arsénico (III). Evidentemente, en este caso es necesario llevar a cabo una etapa previa de reducción del As (V) a As (III) mediante una inyección de 𝑆𝑂2 a la disolución de lixiviación. c) Eliminación o recuperación de otros elementos mediante precipitación. Rivera y Morales, 1984, patentaron un proceso que consta de las siguientes etapas: a) Lavado del material de partida con agua a temperatura ambiente. En estas condiciones se pretende lograr la máxima solubilización de las especies sulfatadas. b) Lixiviación acida del residuo de la etapa anterior. La disolución de lixiviación debe contener unos 160 g/l de ácido sulfúrico, realizándose esta etapa a 85 °C y con un tiempo de reacción de 2 h. c) Lixiviación acida y en medio Fe(III). La disolución de ataque contiene sobre 180 g/l de ácido sulfúrico y cerca de 45 g/l de Fe (III); la temperatura y el tiempo de lixiviación son semejantes a los de la etapa b). d) Precipitación del arsénico como arseniato de hierro (III). Esta etapa se lleva a cabo en autoclave en la que la disolución clarificada acida presenta una relación molar [Fe]t/[As]t cercana a 2,5. El tiempo de residencia es de 1 h, y otras variables son: temperatura 125 °C y 𝑃𝑂2 de aproximadamente 3,9∙10-4 Pa. Mohri y Yamada, 1976, lixiviaron polvos de fundición de Cu para recuperar PbSO4 en los residuos y el Cu en las disoluciones; desde las disoluciones se recuperó el Cd como esponja, el Zn como 𝑍𝑛(𝑂𝐻)2 y el As se precipitó como 𝐹𝑒𝐴𝑠𝑂4. En el proceso de Mohri y Yamada (Fig. 8), como disolución de lixiviación se emplea 100 g/l de ácido sulfúrico a 90 °C, con lo que se disuelve la mayor cantidad de los metales solubles y se obtiene un residuo más puro en sulfato de plomo. La lixiviación tiene un rendimiento de alrededor del 85% para cada uno de los metales (cobre, cinc y arsénico), mientras que el contenido de plomo en el residuo es del 50%. Este residuo se envía a un horno rotatorio para recuperar este último metal. La disolución obtenida de la lixiviación se trata de forma que precipiten selectivamente los elementos metálicos presentes en la misma. La mayor parte del cobre precipita, en primer lugar, como CuS mediante adición de 𝐻2 𝑆. La disolución resultante se neutraliza con 𝐶𝑎𝐶𝑂3 y el resto del cobre precipita como cemento utilizando hierro en polvo como agente cementante. La precipitación en dos etapas se hace con el fin de evitar la coprecipitación del arsénico junto al 6 UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES cobre al adicionar el 𝐻2 𝑆. La disolución sin cobre se neutraliza a continuación hasta un valor de pH de 4,8. En estas condiciones, tiene lugar la oxidación del hierro y del arsénico mediante soplado de aire, de forma que precipita un arseniato de hierro. Una vez separado este precipitado, se obtiene una disolución con un contenido de hierro y arsénico de 0,01 y 0,001 g/l, respectivamente. De esta disolución, se elimina el cadmio mediante cementación con cinc o precipitándolo como sulfuro de cadmio adicionando 𝐻2 𝑆. Por último, el cinc precipita como hidróxido después de neutralizar la disolución hasta un pH de 7,3 con amoniaco. El proceso se desarrolló en Japón para tratar los polvos producidos en un homo de tipo flash junto a otros polvos producidos en distintos puntos de la planta (convertidor, horno rotativo, barros anódicos, etc.). En el caso de los polvos del horno flash, la composición porcentual de los mismos es: 11,2 Cu, 1,3 As, 18,3 Pb, 8,7 Zn, 1,3 Cd, 0,4 Bi y 12,4 Fe. CORFO, 2004, propone un diseño de proceso hidrometalúrgico para recuperar contenidos metálicos (Zn, Pb, Cu) a partir de polvos de acerías y de fundiciones de cobre, aplican tecnología EMEW para producir polvos y cátodos de zinc en función del flujo y densidad de corriente utilizado. El polvo de zinc se utiliza para precipitar elementos como el cobre y cadmio. 5. METODOLOGÍA DE TRABAJO 5.1 Composición mineralógica Para determinar la procedencia de los polvos de fundición se debe tener en consideración la composición entregada de los elementos de Cu, Zn, Fe, As y Cd. En base a esto, se puede descartar que provengan de un horno de procesamiento de escorias, dado que el contenido de cobre presente en esta etapa es mayor. Por otro lado, el contenido de cobre coincide dentro de los porcentajes que se esperarían de un polvo de fusión flash, que fluctúan entre un 25 y 27%. Para ratificar que viene de un horno de fusión flash y no de otro que entregue polvos con contenidos de cobre similares, se procede a evaluar el rango de otros elementos que forman parte de la composición. Para esto, se presentan los siguientes rangos porcentuales representativos de los polvos de un horno de fusión flash, con lo que se confirma su hipotética procedencia. 7 UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES Tabla 2: Rango porcentual estándar de elementos contenidos en polvos de fusión flash (fuente: Procesos de Fusión de Concentrado, Horno Flash, CODELCO) Elemento Cu Zn As Fe % 25-27 2-6 2-6 18-20 Una vez definido el origen de los polvos de fundición, es posible deducir que existió una alimentación de concentrado rico en elementos sulfurados (𝐶𝑢𝐹𝑒𝑆2 , 𝐶𝑢𝑆, 𝐶𝑢2 𝑆, 𝐶𝑢3 𝐴𝑠𝑆4 , 𝑍𝑛𝑆, 𝐹𝑒𝑆2 , 𝑃𝑏𝑆), fundente (𝑆𝑖𝑂2) y aire enriquecido para el desarrollo del proceso. Esto polvos de fundición están constituidos de partículas sólidas y/o líquidas, que corresponden a la porción de arrastre mecánico (mata, escoria y 𝑆𝑖𝑂2), y por condensaciones de mezclas vaporizados, que son la porción de formación química de compuestos como 𝑃𝑏, 𝑍𝑛, 𝐴𝑠 𝑦 𝐵𝑖 (Samuelsson y Carlsson, 2001). En términos generales los componentes identificados en los polvos de fundición son sulfatos, sulfitos, azufre, arseniatos, fosfatos, fluoruros y cloruros. Teniendo como base las reacciones que se dan convencionalmente en un horno de fusión y los estudios preliminares a nivel de laboratorio que demostraron una mayor extracción de elementos como As, Zn Cu y Fe, se deduce que estos últimos se encuentran contenidos mayoritariamente en calidad de óxidos (𝐶𝑢𝑂, 𝐶𝑢2𝑂, 𝐹𝑒𝑂, 𝐹𝑒3 𝑂4 , 𝐻3 𝐴𝑠𝑂4 , 𝑍𝑛𝑂). En cambio, para aquellos elementos como el plomo y el cadmio que tuvieron una baja o nula reacción en el proceso de lixiviación, se asume que su composición luego del proceso de fusión concluyó en la formación de sulfuros (𝑃𝑏𝑆𝑂4 , 𝐶𝑑𝑆, 𝐶𝑑𝑆𝑂4) que impidió su extracción en medio ácido. 5.2 Flowsheet propuesto Este es un proceso complementario a procesos fundición, y tiene por objetivo darle una solución a la recirculación de Zinc y aprovechar oportunamente este metal, llegando a una producción de cátodos de Zinc de una pureza de 99%. Este proceso parte con la lixiviación de estos polvos de fundición, debido a su baja granulometría se realizará con una lixiviación agitada en un medio acido a temperatura ambiente y presión atmosférica, esta se lleva a cabo con ácido sulfúrico, obteniendo buenas recuperaciones, y retornando el ripio a la planta de fundición no si antes espesarlo y filtrarlo. 8 UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES Posteriormente se traslada el PLS a un proceso de abatimiento de arsénico, el cual consta de una oxidación del arsénico de un estado 𝐴𝑠 +3 a 𝐴𝑠 +5 con peróxido de hidrogeno indicado en la siguiente ecuación. 𝐻𝐴𝑠𝑂2 + 2𝐻2 𝑂2 ↔ 𝐻3 𝐴𝑠𝑂4 Para después precipitarlo con magnetita para formar escorodita, mediante las siguientes ecuaciones: 𝐹𝑒3 𝑂4 + 4𝐻2 𝑆𝑂4 ↔ 𝐹𝑒𝑆𝑂4 + 𝐹𝑒2 (𝑆𝑂4 )3 + 4𝐻2 𝑂 4𝐹𝑒𝑆𝑂4 + 2𝐻2 𝑆𝑂4 + 𝑂2 ↔ 2𝐹𝑒2 (𝑆𝑂4 )3 + 3𝐻2 𝑂 2𝐻3 𝐴𝑠𝑂4 + 2𝐹𝑒2 (𝑆𝑂4 )3 + 2𝐻2 𝑂 → 𝟐𝑭𝒆𝑨𝒔𝑶𝟒 ∙ 𝟐𝑯𝟐 𝑶 + 3𝐻2 𝑆𝑂4 Finalmente se espesa y se filtra para llevarlo a un depósito de escorodita, mientras que la solución continua aguas abajo. Una vez es abatido el PLS se lleva a un proceso de precipitación del cobre, plomo y cadmio mediante polvos de Zinc, presentados en las siguientes ecuaciones espontaneas: 𝐶𝑢2 𝑆𝑂2 (𝑎𝑐) + 𝑍𝑛(𝑠) ↔ 𝑍𝑛𝑆𝑂4 (𝑎𝑐) + 𝐶𝑢(𝑠) 𝑃𝑏2 𝑆𝑂2 (𝑎𝑐) + 𝑍𝑛(𝑠) ↔ 𝑍𝑛𝑆𝑂4 (𝑎𝑐) + 𝑃𝑏(𝑠) 𝐶𝑑2 𝑆𝑂2 (𝑎𝑐) + 𝑍𝑛(𝑠) ↔ 𝑍𝑛𝑆𝑂4 (𝑎𝑐) + 𝐶𝑑(𝑠) De aquí este se espesa y se retira la torta que se recircula al proceso de fundición (secado), esta torta se utiliza para aumentar la concentración de cobre en dicho proceso, sin embargo, también se verá aumentada la concentración del cadmio, el cual será recuperado cuando alcance una concentración mínima del 20% en los polvos, mientras que la solución rica en Zinc se divide en 2 flujos con una razón de 5:1 llegando a 2 celdas EMEW donde una tiene por objetivo retornar los polvos de Zinc suficientes para precipitar el cadmio y el cobre del proceso anterior y la segunda se encarga de formar los cátodos de Zinc, la mayor diferencia entre estas celdas es la densidad de corriente, ya que a una mayor densidad de corriente la Depositación no es buena y se forman polvos de Zinc. 9 UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES Esquema 1: Flowsheet para el tratamiento de polvos de fundición. FUENTE: Elaboración propia. 5.3 Condiciones de operación y eficiencia de cada proceso. Previo a la indicación de los resultados, se procede a indicar el porcentaje de eficiencia esperado por cada uno de los procesos ilustrados en el punto anterior. Con respecto a la lixiviación se consideró una operación a temperatura y presión atmosférica, trabajando con un pH = 1,5. La eficiencia de extracción de cada elemento de específica a continuación: Tabla 3: Eficiencia del proceso de lixiviación. Lixiviación Elemento Extraído Porcentaje de Eficiencia Cu 85 Zn 97 Ar 95 Fe 55 Pb 50 10 UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES En cuanto al abatimiento, cuya condición de operación emula lo realizado por ECOMETALES, se estimaron las siguientes eficiencias: Tabla 4: Eficiencia del proceso de abatimiento. Abatimiento Elemento Extraído Porcentaje de Eficiencia Ar 95 Fe 95 Para el precipitado de los elementos de Cu, Cd y Pb, la precipitación se realiza por la adición de polvo de zinc < 200 μ en tanques de agitación mecánica y a una temperatura de reacción, el Cu precipita rápidamente, pero el cadmio es difícil y lento, a menos que se emplee exceso de polvo de zinc, la purificación se basa en el poder reductor del zinc. El Pb precipita con mayor facilidad que el cadmio, pero menos que el cobre. Tabla 5: Eficiencia del proceso de precipitado. Precipitado Elemento Extraído Porcentaje de eficiencia Cu 95 Cd 75 Pb 85 Finalmente se indican los porcentajes de eficiencia de obtención de cátodos y polvos de zinc, donde ambos superan el 95% según los resultados obtenidos por las pruebas de laboratorio realizada por integrantes de la CORFO para ver la eficiencia de obtención de polvos, y la comparativa realizada por la empresa ENAMI que concluyó que a partir de las celdas cilíndricas es posible alcanzar un 9% más de eficiencia de extracción, versus el método convencional de EW que posee un aproximado del 92%. Tabla 6: Eficiencia del proceso de obtención de cátodos de Zn. EMEW (cátodos) Elemento Extraído Porcentaje de eficiencia Zn 98 Tabla 7: Eficiencia del proceso de obtención de polvos de Zn. EMEW (polvos) Elemento Extraído Porcentaje de Eficiencia Zn 96,2 11 UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES 6. RESULTADOS A continuación, se presentan los resultados obtenidos en base a la serie de procesos realizados ilustrados por el Esquema 1: Tabla 8: Tonelaje mensual de componentes principales de polvos de fusión alimentados al proceso de lixiviación. Alimentación Elemento Ton/mes Cu 270 Zn 58 As 130 Cd 1,6 Pb 15 Fe 110 Tabla 9: Tonelaje mensual de componentes principales del PLS obtenido desde el proceso de lixiviación. PLS de Lixiviación Elemento Ton/mes Cu 229,5 Zn 56,3 As 123,5 Cd 1,6 Pb 7,5 Fe 60,5 Tabla 10: Tonelaje mensual de los componentes principales del ripio obtenido del proceso de lixiviación. Ripio de Lixiviación Elemento Ton/mes Cu 40,5 Zn 1,7 As 6,5 Cd 0,0 Pb 7,5 Fe 49,5 12 UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES Tabla 11: Tonelaje mensual de los componentes principales de la escorodita obtenida durante el proceso de abatimiento. Escorodita Elemento Ton/mes Cu 0,0 Zn 0,0 As 117,3 Cd 0,0 Pb 0,0 Fe 87,5 Tabla 12: Tonelaje mensual de los componentes principales del PLS abatido durante el proceso de abatimiento. PLS Abatido Elemento Ton/mes Cu 229,5 Zn 56,3 As 6,2 Cd 1,6 Pb 7,5 Fe 4,6 Tabla 13: Tonelaje mensual de los componentes principales del precipitado de Cu, Pb y Cd obtenido a partir de los polvos de zinc. Precipitado Elemento Ton/mes Cu 218,0 Zn 0,0 As 0,0 Cd 1,2 Pb 7,5 Fe 0,0 13 UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES Tabla 14: Tonelaje mensual de los componentes principales del PLS enviado a la celda EMEW con el objetivo de formar cátodos de zinc de alta pureza. PLS a EMEW Elemento Ton/mes Cu 11,5 Zn 56,3 As 6,2 Cd 0,4 Pb 7,5 Fe 4,6 Tabla 15: Tonelaje mensual del polvo de zinc generado por la celda EMEW para precipitar los minerales de Cu, Pb y Cd. Polvo de EMEW Elemento Ton/mes Zn 258,8 Tabla 16: Tonelaje mensual de zinc en calidad de cátodos generados por la celda EMEW. Cátodos de EMEW Elemento Ton/mes Zn 661,6 14 UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES 7. ANÁLISIS FODA Presencia de material particulado ultrafino Trabajo en condiciones adversas debido a: o Utilización de ácido. o Elevadas temperaturas. o Altas densidades de corriente. El proceso en celdas EMEW se ve afectado considerablemente por los cortes de energía. El proceso requiere temperaturas por sobre los 80°C lo cual implica un gasto energético considerando que se trabaja generalmente en sectores cordilleranos (bajas temperaturas). Se requiere la construcción, compra e instalación de una nueva planta para realizar los procesos cercana a la fundición. El proceso de abatimiento utilizado está patentado por ECOMETALES, por lo cual se debe considerar el costo de utilización de dicha patente. En el proceso de abatimiento también se puede eliminar el Antimonio. El cemento de cobre se recircular como carga fría permitiendo: o Controlar la temperatura de fundición. o Aumentar la ley de cobre. El proceso es flexible, por ende, se pueden modificar ciertas variables según los elementos presentes en los polvos de entrada, pudiendo recuperar elementos valiosos como el oro y la plata. Esquema 2: Análisis FODA proceso para tratamiento de los polvos de fundición. 8. CONCLUSIONES Los polvos de fundición son complejos de tratar debido a que son un material ultrafino que además contiene elementos nocivos para la salud, entre ellos, el arsénico. La línea de procesos seleccionada busca disponer de manera segura y bajo los marcos regulatorios todas los agentes contaminantes resguardando la salud de las personas y el medio ambiente. 15 UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA DEPARTAMENTO DE METALÚRGICA Y MATERIALES Por otra parte, la línea de proceso seleccionada para tratar los polvos de fundición es totalmente aplicable a los polvos en estudio ya que se obtienen buenos resultados tanto en la precipitación del cobre como en la obtención de cátodos de zinc, además de darle utilidad o disposición segura a los demás elementos (considerados impurezas respecto al zinc). Esto considera una recirculación de la carga fría a fundición con 218 𝑡𝑜𝑛/𝑚𝑒𝑠 𝑑𝑒 𝐶𝑢, 7,5 𝑡𝑜𝑛/𝑚𝑒𝑠 𝑑𝑒 𝑃𝑏 y 1,2 𝑡𝑜𝑛/𝑚𝑒𝑠 𝑑𝑒 𝐶𝑑, y también, una producción de 𝑥𝑥𝑥 𝑡𝑜𝑛𝑐𝑎𝑡 / 𝑚𝑒𝑠 𝑑𝑒 𝑍𝑛. Es sabido que la composición de los polvos de fundición es altamente variable, es por ello que los procesos seleccionados son flexibles y se pueden modificar ciertas variables para ser aplicable a una composición distinta de polvos. El proceso en celdas EMEW puede ser aplicable a metales preciosos como el oro y la plata en caso de que estos estén presentes, o bien a otros metales de interés. Finalmente, cualquier impureza del proceso de obtención de cátodos de cobre se puede concentrar y recuperar y/o disponer (según si es de interés o residuo) aplicando la tecnología existente, sin embargo, las empresas cupríferas tienen como visión centrarse solamente en el producto final y no diversificar la operación. Los subprocesos o retratamientos para las impurezas o residuos son realizados generalmente debido a las exigencias legales. Es por ello que se debe ampliar la visión de negocio de las empresas, ya que debiese existir interés en recuperar elementos de interés a partir de los residuos problemáticos teniendo en vista el negocio minero sustentable. 9. BIBLIOGRAFÍA SOTO FAlCÓN, O. S. F. (2007). Optimización en la recuperación del cadmio por inhibición del talio, niquel y fierro en la solución de sulfato de cadmio en la planta de cadmio-refinería de zinc Cajamarquilla. La Corporación de Fomento de la Producción, C. O. R. F. O. (2004). DISEÑO DE PROCESO HIDROMETALÚRGICO PARA RECUPERAR CONTENIDOS METÁLICOS (Zn, Pb,Cu) ETC.) A PARTIR DE POLVOS DE ACERÍAS Y DE FUNDICIONES DE COBRE (CÓDIGO DEL PROYECTO: 202-3486). ANTONIO ROS MORENO, A. R. M. (2013). POLVOS DE FUNDICIÓN DE COBRE. Electromagentic electrowinning, E. M. E. W. (s.f.). Alfredo Galleguillos Castro, A. G. C. (s.f.). CÁTODOS CILÍNDRICOS logran máxima eficiencia en recuperación de descartes. 16