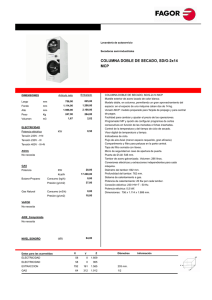

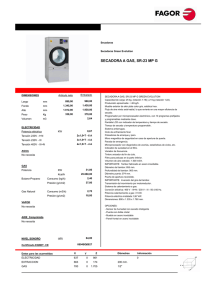

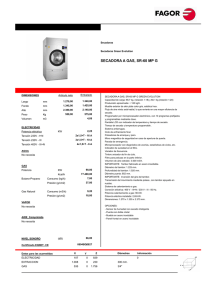

programa técnico Instalaciones de secado y de enfriado de azúcar Las instalaciones de BMA se utilizan para secar y/o enfriar azúcar refinado, azúcar blanco, así como azúcar VHP (very high purity) y VLC (very low colour) en fábricas de azúcar de remolacha y de caña y en refinerías de azúcar de todo el mundo Secadores tambor Durante el secado de los cristales de azúcar es decisivo transformar el licor que se adhiere a la superficie en una forma cristalina. Este proceso de cristalización requiere tiempo y gérmenes de cristalización. En un tambor secador en contracorriente se dan las condiciones ideales para un secado efectivo de los cristales de azúcar que vienen directamente de la centrífuga con la humedad correspondiente. Mediante el movimiento de los cristales en el tambor de secado se producen interacciones mecánicas entre el licor ya seco y componentes aún líquidos que crean los gérmenes de cristalización necesarios. El tambor, que rota en su eje longitudinal, tiene una ligera inclinación desde la alimentación del producto hasta la descarga del mismo, lo que garantiza el transporte del producto. El aire necesario para el secado se calienta en recalentadores de aire hasta adquirir la temperatura necesaria y se pasa por el secador por contracorriente. Para obtener las condiciones adecuadas de calor y de transferencia de materia entre los cristales de azúcar y el aire de secado, en el tambor hay deflectores instalados. Éstos se encargan de que el producto vuelva muchas veces a caer lentamente por el aire de secado. Así, el secador tambor combina de forma ideal el tratamiento mecánico de la superficie de cristal con una velocidad reducida de secado. Secador tambor, vista por dentro (máquina parada) Para influenciar el efecto de secado en el secador tambor existe la opción de introducir aire calentado adicional mediante un tubo central en el secador. Así, puede aumentarse la temperatura del aire y fomentar el rendimiento de secado del primer tercio del secador. Esto permite reducir la energía de secado en la parte posterior del tambor, de modo que el proceso de secado es más suave y se puede dedicar mayor atención a la calidad del producto. El aire frío que entra al tambor se calienta al contacto con el azúcar, de modo que puede utilizarse en la zona de secado como aire de secado de pleno valor. Así, esta forma de construcción del secador consigue una relación excelente entre la energía consumida y la evaporación de agua. Ventajas: La rotación del tambor provoca interacciones mecánicas en la superficie de los cristales de azúcar El calor propio de los cristales de azúcar se utiliza con eficacia para el secado El gran volumen del tambor permite obtener una buena regularidad del caudal másico La aglomeración o la humedad de azúcar que aumente brevemente se toleran sin problemas Mediante la integración de un tubo central puede aumentarse la capacidad de secado o el tambor puede trabajar como secador/enfriador Croquis Tabla de dimensiones de secadores tambor Caudal* (kg/h) 25.000 35.000 45.000 60.000 70.000 90.000 115.000 130.000 > 130.000 Cota nominal ø D (mm) l (mm) 2.000 7.000 2.200 8.000 2.400 8.000 2.600 9.000 2.800 9.000 3.200 10.000 3.600 11.000 4.000 13.000 Longitud total L (mm) 9.000 10.200 10.200 11.500 11.500 12.500 14.500 17.000 Altura total H (mm) 3.200 3.500 3.600 4.200 4.200 5.000 5.500 6.500 a petición Altura de entrada h1 (mm) 1.900 2.000 2.200 2.400 2.400 3.000 3.500 4.200 * Los caudales indicados son valores orientativos y dependen principalmente de las condiciones climáticas del lugar de ubicación y de las exigencias de temperatura del producto final 1 Altura de salida h2 (mm) 650 700 700 800 800 950 1.200 1.300 Enfriadores en lecho fluidizado El enfriamiento del azúcar tras su secado es necesario, ya que a altas temperaturas del azúcar, el aire contenido en el volumen de poros del producto se carga con una gran cantidad de agua. Estas grandes cargas forman la fuerza motriz de un proceso de difusión que lleva la humedad a las zonas marginales más frías del silo de almacenamiento donde es absorbida por el azúcar lo que puede provocar aglomeraciones de azúcar. Por este motivo, el proceso de enfriamiento es tan importante como el proceso previo de secado para el almacenamiento posterior y el mantenimiento de la calidad del azúcar. En el lecho fluidizado se dan unas excelentes condiciones para transportar calor y materia de forma óptima. Lo que caracteriza a un lecho fluidizado es el movimiento de materiales sólidos granulados y cristalinos por una corriente de aire. La capa de partículas remolinantes se comporta como un líquido, por lo que también se habla de fluidización. El enfriador en lecho fluidizado está compuesto, esencialmente, por una carcasa de acero inoxidable dividida en una zona inferior y otra superior. La parte inferior está compuesta por las cámaras de distribución de aire que están separadas por un fondo perforado de las zonas de enfriamiento colocadas encima. El aire de las cámaras de distribución pasa por el fondo perforado entrando en las zonas de enfriamiento individuales, y crea el lecho fluidizado con el azúcar. Por encima de este lecho, el aparato se amplía transversalmente al sentido de avance, creando así una cámara separadora en la que se separan los cristales arrastrados por el aire y en la que vuelven a caer al lecho fluidizado. El aire de escape de las diferentes Enfriador en lecho fluidizado zonas se conduce por canales de aire hacia la instalación desempolvadora o se envía al secador de azúcar para ser utilizado como aire de secado. Los cristales de azúcar se transportan por el lecho fluidizado desde la alimentación de producto hasta la salida del mismo y se enfrían hasta obtener la temperatura de salida deseada. Mediante tubos de enfriamiento agrupados, refrigeradas por agua, se inserta una energía de enfriamiento adicional directamente en el lecho fluidizado. Mediante la aplicación de los tubos de enfriamiento se aumenta considerablemente el rendimiento del enfriador en lecho fluidizado y así se pueden reducir considerablemente las cantidades de aire necesarias. Esto permite reducir drásticamente el tamaño de los aparatos. El azúcar sale del enfriador a una temperatura definida que es apta para el almacenamiento en silos posterior. La capacidad frigorífica necesaria la proporciona el agua de enfriamiento. Ésto puede realizarse a paso abierto o en un circuito cerrado. Mediante la fluidización en la corriente de aire se obtiene un secado posterior adicional del azúcar. El secado posterior puede reforzarse aún más integrando zonas de secado, de modo que el aparato también pueda funcionar como secador (posterior)/enfriador. Así puede reducirse la exposición térmica del azúcar en el tambor secador. Ventajas: Un enfriamiento más efectivo en el lecho fluidizado Enfriamiento posible hasta obtener una temperatura constante de azúcar Cantidades reducidas de aire Tamaño compacto de las instalaciones No hay piezas móviles Secado posterior y enfriamiento en un solo aparato Posible aprovechamiento del aire de salida en instalaciones de secado anteriores. Separación de partículas de polvo del flujo de azúcar de la planta Nordstemmen de la Nordzucker AG, Alemania 2 L B H l b b1 Enfriadores en lecho Tabla de dimen- fluidizado con superficies de siones de enfriadores enfriamiento integradas en lecho fluidizado Caudal* (kg/h) 20.000 30.000 40.000 50.000 50.000 70.000 85.000 100.000 120.000 135.000 135.000 155.000 180.000 200.000 > 200.000 Cota nominal zona activa b (mm) l 1.000 1.000 1.000 1.000 1.600 1.600 1.600 1.600 1.600 1.600 2.500 2.500 2.500 2.500 (mm) 2.500 3.700 5.000 6.200 3.700 5.000 6.200 7.500 8.700 9.900 6.200 7.500 8.700 9.900 Anchura total B (mm) 1.600 1.600 1.600 1.600 2.500 2.500 2.500 2.500 2.500 2.500 3.300 3.300 3.300 3.300 Altura total H (mm) 3.900 3.900 3.900 3.900 3.900 3.900 3.900 3.900 3.900 3.900 3.900 3.900 3.900 3.900 a petición Espacio necesario b1 (mm) 2.000 2.000 2.000 2.000 2.900 2.900 2.900 2.900 2.900 2.900 4.300 4.300 4.300 4.300 * Los caudales indicados son valores orientativos y dependen principalmente de las condiciones climáticas del lugar de ubicación, del fluido de enfriamiento disponible y de las exigencias de temperatura del producto final 3 Longitud total L (mm) 4.150 5.350 6.650 7.850 5.800 7.100 8.300 9.600 10.800 12.000 8.800 10.100 11.300 12.500 Combinaciones de secador tambor y enfriador en lecho fluidizado Aire de salida Polvo Azúcar, entrada Aire ambiental, entrada Aglomeraciones Azúcar, salida Agua de enfriamiento, salida Gracias a la combinación de secadores tambor y de enfriadores en lecho fluidizado, las ventajas de ambos sistemas se complementan y se obtiene un concepto energético interesante que resulta muy adecuado tanto para nuevas instalaciones como en calidad de ampliación de capacidades de instalaciones existentes. El uso de tubos de enfriamiento en el enfriador en lecho fluidizado permite reducir tanto la cantidad de aire para el enfriamiento que todo el aire de salida del aparato de lecho fluidizado puede conducirse al secador tambor. Este aire de salida se ha calentado en el enfriador en lecho fluidizado a temperaturas de efecto secante, y permite reducir palpablemente la energía necesaria para calentar el aire de secado en el tambor. Se puede prescindir completamente de un desempolvamiento del aire de salida del enfriador en lecho fluidizado en su uso como aire adicional del tambor secador. Así, se reduce considerablemente la cantidad total de aire de salida para la instalación de secado y enfriamiento. Consecuentemente, se reducen los costes de desempolvamiento del aire de salida, la dimensión de los ventiladores y, especialmente, su consumo energético. El ahorro energético obtenido convierte la combinación secador tambor/enfriador en lecho fluidizado en un sistema de gran eficiencia energética. Para aumentar la capacidad de secadores/enfriadores tambor ya existentes que no enfrían lo suficiente, es posible reequiparlos con un enfriador en lecho fluidizado con superficies de enfriamiento integradas. Para ello, tan sólo se necesita el enfriador en lecho fluidizado con su ventilador de aire adicional correspondiente. Todo el aire de salida se conduce hacia el secador tambor ya existente aumentando allí la capacidad de secado de la instalación existente, y se evacúa por el conducto de aire de salida existente. Ventajas: Reducción de la cantidad de aire para las fases de proceso de secado y de enfriamiento Aprovechamiento de aire de salida proveniente del enfriador para el secado sin necesidad de instalaciones adicionales de desempolvamiento Agua de enfriamiento, entrada Ahorro de energía térmica Baja exposición térmica del azúcar durante el secado Secado óptimo en el secador tambor mediante interacciones térmicas/mecánicas en la superficie de cristales El gran volumen del tambor permite obtener una buena regularidad del caudal para todos las partes de instalación pospuestas La aglomeración o la humedad de azúcar que aumente brevemente se toleran sin problemas Con la integración de un tubo central en el tambor puede aumentarse, en caso necesario, la capacidad de secado Enfriamiento efectivo en el lecho fluidizado Posibilidad de ajustar temperaturas constantes de salida de azúcar durante todo el día con la concepción correspondiente de la instalación Tamaño compacto de las instalaciones Separación de partículas de polvo del flujo de azúcar 4 Enfriador en lecho fluidizado, azucarera de Sainte Emilie, Francia 5 Nos reservamos el derecho de realizar modificaciones técnicas 10/2005 © Braunschweigische Maschinenbauanstalt AG Postfach 32 25 D-38022 Braunschweig Alemania Teléfono +49 5 31∙ 8 04-0 Fax +49 5 31∙ 8 04-216 www.bma-de.com sales@bma-de.com