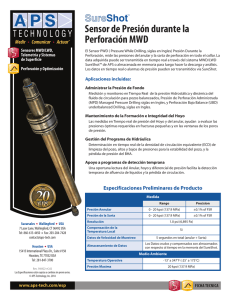

PRINCIPALES COMPONENTES DE LA HERRAMIENTA Y ALTERNATIVAS DE DISEÑO DE LA SARTA DE MEDICIÓN Partes de la sarta de perforación Tubería de perforación o Drill Pipe Conjunto de fondo o Bottom Hole Assembly (BHA): Barra de perforación (Drill Collar) Tubería pesada (Heavy Weight) Estabilizadores y accesorios. Trepano, Broca o Bit. Tubería de perforación o Drill Pipe Se entiende como tubería de perforación a la tubería de acero resistente pero poco pesada que se conecta al ensamblaje de fondo (BHA, Botom Hole Assembly) y termina enroscándose al Kelly o al Top Drive, la cual se usa para transmitir la potencia generada por los equipos de rotación a la mecha y servir como canal de flujo para transportar los fluidos de alta presión desde el taladro hasta los Drill Collars y la mecha. Se clasifican según su diámetro, grado del acero, longitud, peso por pie. La longitud tiene un promedio de 30 pies. Los tubos se conectan por medios de juntas que se encuentran en los extremos denominada Pin (Macho) y Box (Hembra) Es la que constituye la mayor parte de la sarta de perforación y que generalmente esta en tensión, y cuyo peso es sostenido por la torre o castillo. La tubería de perforación de uso común esta laminada en caliente, taladrada sin costura al que luego se suelda las conexiones o tool joints. La tubería de perforación tiene una vida relativamente corta por lo que es importante un adecuado cuidado y selección. La parte más débil de la tubería de perforar es el cuerpo. Por lo que el drill pipe es la parte más débil de la sarta. Conjunto de fondo o Bottom Hole Assembly (BHA) El ensamblaje de fondo es la sección de la sarta de perforación que agrupa el conjunto de herramientas entre la mecha y la tubería de perforación. Tiene como funciones proporcionar el peso requerido sobre la mecha para maximizar la tasa de penetración, producir hoyos en calibre, evitar la formación de desviaciones tipo pata de perros y ojos de llaves y minimizar vibraciones y pegamentos de la sarta de perforación. Está compuesto por: Barra de perforación (Drill Collar) Tubería pesada (Heavy Weight) Estabilizadores y accesorios. El BHA también puede contener otros componentes, como un motor de fondo orienta el sistema rotatorio, la medición durante la perforación (MWD), y mientras que la tala d eperforación (LWD) herramientas Barra de perforación o Drill Collar (o Porta mechas) Es un conjunto de tubos de acero o metal no magnético de espesores significativos, colocados en el fondo de la sarta de perforación, encima de la mecha, lo cual proporciona la rigidez y peso suficiente para producir la carga axial requerida por la mecha para una penetración más efectiva de la formación. Las funciones de las barras son: Proporcionar peso sobre la mecha para la perforación, manteniendo peso en la sección inferior de la sarta para hacer tensión en la misma. Soportar y dar rigidez a la parte inferior de la sarta de perforación. Servir de apoyo y estabilizador de la mecha para mantener el nuevo hoyo alineado con el hoyo anterior. Para efectos de diseños del ensamblaje de fondo, lo más importante será analizar la localización del punto neutro, que es la región por encima de la cual la sarta no sufre pandeo. El peso que se aplicará sobre la mecha debe determinarse de acuerdo con la longitud de las barras, para ubicar el punto neutro en ellas y evitar fallas en la sarta durante las operaciones de perforación. Tubería pesada o Heavy Weight La tubería pesada constituye el componente intermedio del ensamblaje de fondo. Constituyen el componente intermedio del ensamblaje de fondo, es un tubular de gran espesor de pared similar a los Drill Collars pero menos rígidos y de menor diámetro, cuya conexión posee las mismas características de la tubería de perforación, pero mucho más pesadas y ligeramente más largas sus uniones o conexiones; es bastante flexibles y sirve de zona de transición entre los Drill Collars y la tubería de perforación (Drill Pipe) para minimizar cambios en rigidez entre estos componentes, así como también para reducir la alta tensión y las fallas originadas por la concentración deflexión cíclica en la conexión de la tubería de perforación. Se conoce también con los nombres de Heavy Wall Drill Pipe y Heavy Weight Drill Pipe. La función más importante de la tubería pesada es servir de zona de transición entre las barras y la tubería de perforación, para minimizar los cambios de rigidez entre los componentes de la sarta, con el objeto de reducir las fallas originadas por la concentración de flexión cíclica en la conexión de la tubería de perforación Por lo tanto a grandes rasgos la sarta queda compuesta en este orden: Tubería de Perforación o Drill Pipes (DP) Tubería pesada o Heavy Weight (HW) Barras de Perforación o Drill Collars (DC) Trepano Pudiendo estar los estabilizadores y los accesorios en distintas zonas según el diseño que se requiera. Estabilizadores Los estabilizadores como su nombre lo indica, dan firmeza y seguridad al ensamblaje de fondo o sarta de perforación, cuidándola del contacto con las paredes del hoyo y controlando la desviación, tanto en hoyos verticales como direccionales. Además Incrementan la tasa de penetración al propiciar que la dirección de la fuerza resultante sobre la mecha coincida con el eje del hoyo. Además: • Reducen la fatiga en las conexiones de las barras al reducir el pandeo de la sarta. • Reduce la pega de la sarta al mantener las barras alejadas de las paredes del hoyo. • Previene cambios bruscos de ángulo del hoyo al aumentar la rigidez del ensamblaje de fondo. Mantienen las barras centradas en el hoyo minimizando la desviación del mismo y obteniéndose hoyos mejor alineados. Dentro de los tipos de estabilizadores se encuentran: Estabilizadores de camisa rotatoria, de camisa no rotatoria y escariadores. La ubicación de los estabilizadores en el ensamblaje de fondo, depende del desempeño que requiera la sarta en cuanto a trayectoria se refiere En la perforación de pozos horizontales, se hace uso de los estabilizadores para controlar o modificar el ángulo de inclinación del pozo de acuerdo a lo deseado, los estabilizadores se instalan en la sarta de perforación para aumentar, reducir o mantener el ángulo, ellos constituyen el componente del ensamblaje de fondo que permite tener el contacto adecuado con la pared del hoyo para proporcionar estabilidad de la sarta, así como prolongar la vida de la mecha, obteniendo a su vez hoyos más rectos y más seguros. Motores de Fondo En la perforación de pozos se utilizan motores especialmente diseñados para perforar una curva predecible desde vertical a horizontal y mantener una geometría constante, este motor tiene la particularidad de eliminar la rotación de la tubería mediante una fuerza de torsión pozo abajo, impulsada por el fluido de perforación, los motores traen incorporado un cuerpo de desvío (BentHousing) ajustable de 0.5 a 3º, con la finalidad de permitirle a la mecha, construir inclinación y/o cambiar la dirección del hoyo sin rotación en la tubería y de perforar en forma recta cuando la sarta es rotada. Rectificadores o Reamer Son herramientas que son corridas mientras se perfora en formaciones muy duras y abrasivas, cuando la estructura cortante externa de la mecha se desgasta gradualmente si no está protegida, de esta forma cada pie adicional de hoyo perforado es ligeramente de diámetro más pequeño que el anterior y de esta forma rectificar la pared y el diámetro del hoyo. Conexión (Tool Joint) Son fracciones de tuberías que tienen por objetivo convertir un tipo de rosca en otro a fin de empalmar tubos incompatibles en unión. Cross Over Son tubulares que posen roscas especiales macho y hembra, se utilizan para conectar componentes de la sarta de perforación que tienen roscas diferentes. Durante muchos años, se han utilizado las columnas de perforación para operar las barrenas y el equipo de perforación y se ha empleado cable eléctrico para obtener registros de pozo, efectuar disparos e instalar los componentes de terminación de pozos. Hoy en día, se obtienen mediciones durante la perforación, se perfora o se operan equipos en el fondo del pozo con tubería flexible; datos obtenidos en tiempo real sustentan las operaciones de geonavegación durante la perforación, los cables de acero son más resistentes y más largos y los tractores de fondo de pozo arrastran equipos a través de grandes distancias en secciones de pozos cuyo acceso sería de otro modo difícil o muy oneroso. En pozos profundos con trayectorias complejas, los operadores y las compañías de servicios participan activamente en la selección de métodos de operación de herramientas y en la planeación de las tareas subsiguientes. Este artículo describe diversas opciones de transporte de herramientas en el fondo del pozo, centrándose específicamente en dos nuevos desarrollos: cables ultra resistentes y tractores de fondo de pozo. Algunos ejemplos del Golfo de México y del Mar del Norte ilustran estos últimos avances en la tecnología de operación de herramientas. Cómo llegar al lugar. El transporte de un equipo a lo largo de una distancia de varias millas o kilómetros, a través de un agujero pequeño practicado en el terreno hasta alcanzar un punto en particular, es una proeza notable pero que sucede diariamente en la industria de E&P. Una vez en la localización de fondo de pozo requerida, se espera que el equipo lleve a cabo tareas complejas que a menudo deben ser vigiladas rutinariamente y controladas en tiempo real en la superficie, lejos del pozo. La elección del método de operación de herramientas forma parte de la provisión de estas capacidades. El sistema de tractor de fondo de pozo MaxTRAC corresponde a un tractor de fondo de pozo de sujeción alternativa cuya eficiencia es superior al 40%. Este tractor de alta eficiencia tiene energía disponible para mayores velocidades o cargas más grandes que otros tractores, dada una energía de superficie determinada. Una característica esencial de este tractor es su diseño de tipo leva-mordaza de sujeción. Tres conjuntos de brazos centralizan cada unidad de tractor en el pozo. Cada brazo del tractor presiona una leva y dos ruedas contra la pared del pozo. La leva es un dispositivo en forma de corazón que gira alrededor de su propio eje. Al girar la leva, la distancia D que media entre el eje y el borde exterior que está en contacto con la pared puede cambiar permanentemente. Cuando los brazos se hallan desplegados pero la unidad no está desplazando la sarta de herramientas, una pequeña fuerza hidráulica radial los mantiene contra la pared del pozo pero no los fija en su lugar. Los brazos van montados sobre ruedas a lo largo de la pared. De este modo, se pueden desplazar hacia adentro y hacia afuera para adaptarse a los cambios de diámetro del pozo. El borde de la leva en contacto con la pared tiene dientes de sujeción. Los dientes de la leva se mantienen contra la pared mediante resorte de poca tensión pero el movimiento de la herramienta hacia adelante tiende a hacer rodar la leva hacia un extremo con una distancia D más corta. La leva se desliza a lo largo de la pared del pozo sin sujetarse. Justo antes de que la unidad de tractor inicie su carrera de impulsión, el sistema hidráulico cambia para mantener los brazos en una extensión constante, presionados contra la pared. Cuando el sistema de accionamiento de la unidad de tractor comienza a empujar la sarta de herramientas, una fuerza reactiva intenta deslizar los brazos hacia atrás con respecto a la pared del pozo. Esto hace rodar la leva dentada una distancia D adicional. Como hay tres brazos que mantienen centralizada la herramienta, esta mayor distancia D sólo puede forzar la leva con mayor firmeza contra la pared. Los dientes proveen una sujeción segura, lo que impide que la unidad se deslice hacia atrás. Este mecanismo convierte a este diseño de leva en un amplificador mecánico natural que rota automáticamente lo suficiente como para proveer la fuerza radial mínima necesaria para evitar el deslizamiento del tractor. Con la unidad de accionamiento sostenida firmemente, su motor impulsa el cuerpo del tractor y su carga hacia adelante. Esto continúa hasta el final de la carrera de impulsión, en que otra unidad de tractor asume las funciones de accionamiento. El motor de impulsión invierte su marcha a fin de retomar su posición para la siguiente carrera. Este proceso hace rodar la leva en una dirección para reducir la distancia D, soltando la mordaza de sujeción y permitiendo el deslizamiento de la unidad. El sistema de leva provee una presión de contacto constante, dentro de las limitaciones de diámetro interno (DI) del pozo propias del diseño de la herramienta. La unidad MaxTRAC puede aplicar toda su fuerza de impulsión en cualquier diámetro de pozo, dentro de un rango de DI que oscila entre 6.1 y 24.4 cm [2.4 y 9.625 pulgadas]. La herramienta puede pasar a través de una restricción de 5.6 cm [2.21 pulgadas] sin cambiar sus piezas. El tractor se sujeta en tres puntos discretos a lo largo del pozo, cada 0.6 m [2 pies], lo que reduce la posibilidad de daño de la tubería de revestimiento. Si bien un sistema MaxTRAC puede impulsar la sarta de herramientas hacia atrás, esto se hace habitualmente sólo a lo largo de una distancia corta, tal como para sortear una restricción, a fin de evitar el daño del cable. El cable de acero se utiliza para extraer la sarta de herramientas del pozo. Este sistema de tractor se adecua para ser utilizado en formaciones consolidadas, en condiciones de agujero descubierto. Mediante la utilización de más de dos unidades de tractores, el sistema también puede accionarse a través de cavernas formadas en el pozo con diámetros que sobrepasan el alcance de los brazos de la herramienta, siempre que las secciones de tractor puedan ser emplazadas con una separación suficiente de manera que como mínimo dos unidades puedan sujetarse en las paredes en cualquier momento. En un arreglo de tractor se pueden incluir hasta cuatro unidades de accionamiento. El sistema MaxTRAC es totalmente compatible con la plataforma de servicios de producción de nueva generación PS Platform. Tiene el mismo sistema de telemetría, de manera que la sarta de herramientas puede adquirir registros durante las operaciones con tractores. Esta capacidad constituye una ventaja importante del sistema MaxTRAC. En condiciones pobres de adquisición de registros, la adquisición de registros en sentido descendente—hacia el final del pozo—constituye a veces la única oportunidad de adquirir datos cruciales. El tractor MaxTRAC es compatible con las herramientas de adquisición de registros de producción para la toma de registros en dirección descendente y además es compatible con muchas otras herramientas cuando se vuelve a registrar en direccion hacia la superficie La sarta de herramientas fue bajada en el pozo hasta que el ángulo de inclinación se tornó demasiado grande como para que la fuerza de gravedad venciera la resistencia a la fricción. En ese punto, las tareas de operación de las herramientas fueron asumidas por los tractores MaxTRAC. Las secciones correspondientes al segundo y el tercer tractor bajaron la sarta de herramientas; el primer tractor permaneció cerrado o plegado hasta que la sarta alcanzó la unión en Y. Entre la herramienta FloScan y el primer tractor se había colocado una articulación o unión flexible. A medida que la sarta de herramientas se aproximaba al conector en Y, la sonda de adquisición de registros de producción se bajaba hacia el fondo del pozo horizontal. El resalto del conector en Y guiaba la sonda hacia el interior del lateral inferior, seguida por el primer tractor, que permanecía plegado. Una vez que el primer tractor estuvo dentro del lateral inferior, se colocaron sus brazos de sujeción contra las paredes del mismo y se plegaron los brazos de sujeción del segundo tractor. El primer y el tercer tractor fueron alternados como unidades de accionamiento para desplazar la sarta de herramientas hacia adelante hasta que el segundo tractor estuvo completamente dentro del lateral. El proceso continuó con el tercer tractor plegado y los primeros dos desplazando la sarta hacia adelante. Luego se plegó el primer tractor y la operación continuó con el segundo y el tercer tractor suministrando la fuerza motriz. Unos 40 m [130 pies] más allá de la unión, el ingeniero de adquisición de registros colocó las mordazas de sujeción del tractor para obtener un registro de la herramienta FloScan mientras se encontraba en estado estacionario. El primer registro de producción en esta estación fue corrido con el pozo cerrado en superficie. Si bien no hubo flujo neto a la superficie, este registro obtenido con el pozo cerrado indicó la presencia de flujo cruzado desde el lateral principal hacia el otro lateral. El pozo fue abierto al flujo. El programa planificador de herramientas indicó que el flujo no generaría suficiente empuje hacia arriba, o fuerza ascendente, para mover la herramienta pero esto fue asegurado a través de la sujeción de las levas del tractor contra la pared del pozo. En esta misma estación se llevó a cabo otro levantamiento. Los resultados de la herramienta FloScan indicaron que todo el fluido que circulaba en la estación era agua. Utilizando las presiones y gastos de estas dos carreras—cierre y flujo—mediante un análisis selectivo de rendimiento del pozo se determinó que había una diferencia de presión de 16 bares [232 lpc] entre los dos laterales, que producía el flujo cruzado durante el cierre. Se plegaron los brazos del tractor y se extrajo la sarta de herramientas utilizando el cable de acero hasta que el arreglo quedó ubicado bien por encima de la conexión en Y. En ese momento, se volvieron a desplegar las mordazas de sujeción del tractor contra las paredes del pozo para estabilizar la sarta de herramientas de adquisición de registros. Otro registro de la herramienta FloScan midió los regímenes de flujo y la fracción de fluidos en esta estación. Aproximadamente un 6% de la producción del pozo por encima de la unión era petróleo. Dado que toda la producción del lateral principal, por debajo de la unión en Y era agua, Hydro determinó que se cerrara el pozo principal en la unión para mejorar la productividad del pozo. Incluyendo la conexión en Y, el tractor arrastró la sarta de herramientas a través de 18 cambios de DI, a lo largo de una distancia de 325 m [1,066 pies], sorteando estos cambios sin dificultad. Sin el sistema MaxTRAC, Hydro no hubiera logrado determinar que el pozo principal no producía petróleo debajo de la conexión en Y. Este ejemplo del Mar del Norte indica las ventajas aportadas por la nueva tecnología de operación de herramientas. BIBLIOGRAFIA SCHLUMBERGER Principios/Aplicaciones de la Interpretación de Registros México Schlumberger, 1989 Daniel Perez "Application of Small Vibration Logging Tool Yields Improved Dynamic Drilling Performance" SPE/IADC 105898 2007 Stefano Mancini "Drill String Vibration Mitigation During Simultaneous Drilling and Hole Enlargement" SPE/IADC 119260 2009