Molienda Farmacéutica: Influencia del Mecanismo Interno

Anuncio

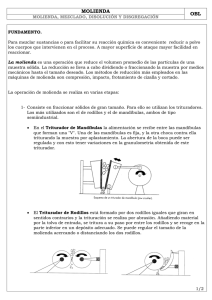

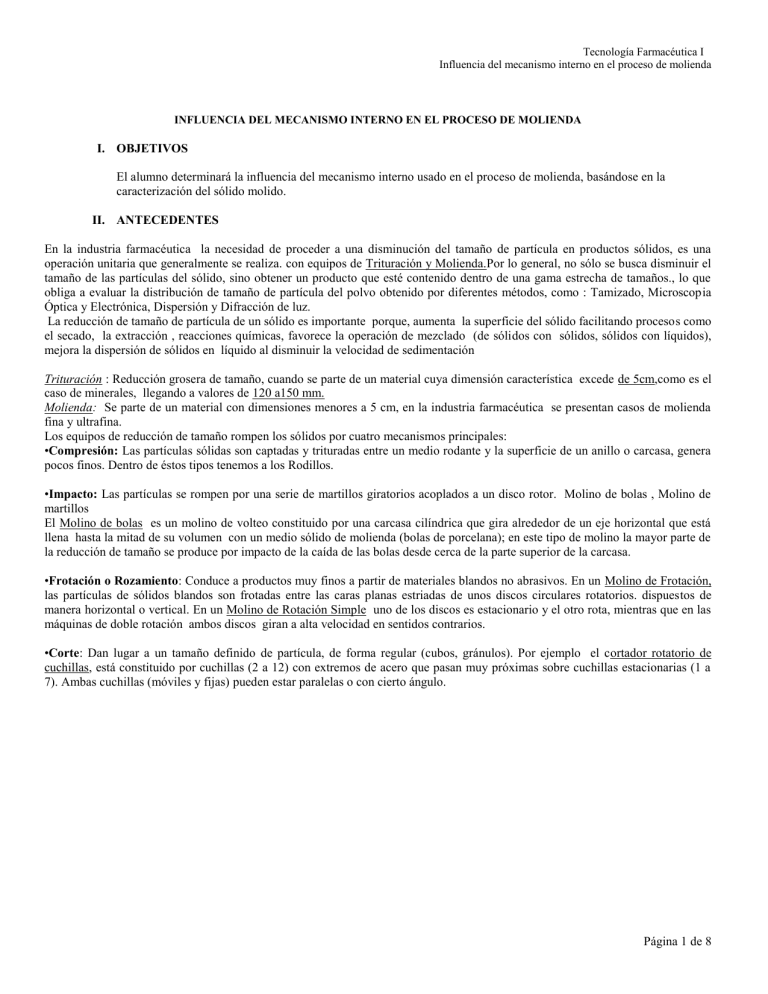

Tecnología Farmacéutica I Influencia del mecanismo interno en el proceso de molienda INFLUENCIA DEL MECANISMO INTERNO EN EL PROCESO DE MOLIENDA I. OBJETIVOS El alumno determinará la influencia del mecanismo interno usado en el proceso de molienda, basándose en la caracterización del sólido molido. II. ANTECEDENTES En la industria farmacéutica la necesidad de proceder a una disminución del tamaño de partícula en productos sólidos, es una operación unitaria que generalmente se realiza. con equipos de Trituración y Molienda.Por lo general, no sólo se busca disminuir el tamaño de las partículas del sólido, sino obtener un producto que esté contenido dentro de una gama estrecha de tamaños., lo que obliga a evaluar la distribución de tamaño de partícula del polvo obtenido por diferentes métodos, como : Tamizado, Microscopia Óptica y Electrónica, Dispersión y Difracción de luz. La reducción de tamaño de partícula de un sólido es importante porque, aumenta la superficie del sólido facilitando procesos como el secado, la extracción , reacciones químicas, favorece la operación de mezclado (de sólidos con sólidos, sólidos con líquidos), mejora la dispersión de sólidos en líquido al disminuir la velocidad de sedimentación Trituración : Reducción grosera de tamaño, cuando se parte de un material cuya dimensión característica excede de 5cm,como es el caso de minerales, llegando a valores de 120 a150 mm. Molienda: Se parte de un material con dimensiones menores a 5 cm, en la industria farmacéutica se presentan casos de molienda fina y ultrafina. Los equipos de reducción de tamaño rompen los sólidos por cuatro mecanismos principales: •Compresión: Las partículas sólidas son captadas y trituradas entre un medio rodante y la superficie de un anillo o carcasa, genera pocos finos. Dentro de éstos tipos tenemos a los Rodillos. •Impacto: Las partículas se rompen por una serie de martillos giratorios acoplados a un disco rotor. Molino de bolas , Molino de martillos El Molino de bolas es un molino de volteo constituido por una carcasa cilíndrica que gira alrededor de un eje horizontal que está llena hasta la mitad de su volumen con un medio sólido de molienda (bolas de porcelana); en este tipo de molino la mayor parte de la reducción de tamaño se produce por impacto de la caída de las bolas desde cerca de la parte superior de la carcasa. •Frotación o Rozamiento: Conduce a productos muy finos a partir de materiales blandos no abrasivos. En un Molino de Frotación, las partículas de sólidos blandos son frotadas entre las caras planas estriadas de unos discos circulares rotatorios. dispuestos de manera horizontal o vertical. En un Molino de Rotación Simple uno de los discos es estacionario y el otro rota, mientras que en las máquinas de doble rotación ambos discos giran a alta velocidad en sentidos contrarios. •Corte: Dan lugar a un tamaño definido de partícula, de forma regular (cubos, gránulos). Por ejemplo el cortador rotatorio de cuchillas, está constituido por cuchillas (2 a 12) con extremos de acero que pasan muy próximas sobre cuchillas estacionarias (1 a 7). Ambas cuchillas (móviles y fijas) pueden estar paralelas o con cierto ángulo. Página 1 de 8 Tecnología Farmacéutica I Influencia del mecanismo interno en el proceso de molienda Impactor Molino de Rodillos MolinoRotatorio de Cuchillas Página 2 de 8 Tecnología Farmacéutica I Influencia del mecanismo interno en el proceso de molienda III. PROBLEMA: Obtener un sólido con las siguientes especificaciones Tamaño de partícula: Rendimiento: Densidad aparente: Densidad compactada: Densidad verdadera: Angulo de reposo: Velocidad de flujo: % compresibilidad : 452 micras 80 % 0.60 – 0.70 g/ml 0.80 – 0.90 g/ml 1 – 2 g/L 20 -25 grados 7-10 g/s 5 - 15% IV. PROCEDIMIENTO 1) Para moler: Pese su material. Haga un clic de arranque del equipo para poder ver su funcionamiento, especificaciones y precauciones. Alimente su molino con su material y proceda a moler. Deje funcionar su molino 2 minutos después de que terminó de alimentar su material y apáguelo. Recójase y pésese todo el producto molido. Del producto molido divida en 2 partes iguales A y B. 2) Caracterización: a) Con la parte A determine el tamaño de partícula (que consiste en la separación física de las partículas por efecto mecánico). Material Balanza granataria. Cronómetro. Rotap. Juego de mallas de acero inoxidable (20, 40, 60, 80, 100, 150), base y tapa. Brocha. Metodología Los tamices deben estar secos y limpios. Pesar cada una de las mallas y registrar su peso. Colocar de mayor a menor luz de malla los tamices. Colocar la torre de tamices en el Rotap Colocar la parte A exactamente pesada sobre el primer tamiz. Tapar y sujetar la torre de tamices con el seguro del Rotap. Conectar el Rotap, encender y dejarlo operar por 5 minutos. Apagar el Rotap, desconectarlo y retirar las mallas incluyendo la base. Pesar cada tamiz individualmente y determinar la cantidad de muestra retenida en cada tamiz ( peso de la malla con muestra – peso de la malla sin muestra). Reportar los resultados obtenidos como % de peso retenido por cada tamaño de malla del tamiz. Ver Anexo 1 Graficar los resultados obtenidos en el eje de las “X” abertura de la malla y en el eje de las “Y” el % retenido. Página 3 de 8 Tecnología Farmacéutica I Influencia del mecanismo interno en el proceso de molienda b) Con la parte B realizar lo siguiente: Densidad aparente y Densidad compactada. Material Balanza granataria. Probeta de vidrio de 50 ml Soporte universal y anillo. Vernier. Metodología Pesar exactamente 20 gramos de la muestra. Vaciar la muestra a la probeta teniendo cuidado de no golpearla y medir el volumen que ocupa la muestra. Determinar: Peso de la muestra Densidad aparente = ----------------------Volumen Para determinar la densidad compactada colocar el anillo en el soporte a una distancia de 5 centímetros desde la base de la probeta, hasta la superficie plana, colocar la probeta conteniendo los 20 gramos de muestra dentro del anillo y dejar caer sobre la superficie plana (se deja caer la probeta teniendo como limite el anillo) hasta volumen constante. Determinar Densidad compactada = Peso de la muestra compactada ------------------------------------Volumen constante Densidad verdadera Material Balanza analítica. 2 picnómetros de 25 ml Cronómetro. Vaselina líquida. Agua purificada. Papel absorbente o acetona. Metodología Rectificar la integridad y limpieza del picnómetro Pesar el picnómetro vacío (P1). Dosificar el picnómetro hasta el aforo con agua purificada y pesar (P2). Lavar y secar muy bien el picnómetro. Dosificar el picnómetro con vaselina líquida hasta el aforo y pesar (P3). Vaciar la vaselina y adicionar aproximadamente 3.5 gramos de la muestra. Pesar el picnómetro con la muestra (P4). Dosificar en el picnómetro vaselina líquida hasta la mitad. Dejar reposar durante 10 minutos. Posteriormente aforar con vaselina líquida y pesar (P5). Vaciar el contenido del picnómetro (vaselina + muestra). Lavar, enjuagar con acetona y secar. Página 4 de 8 Tecnología Farmacéutica I Influencia del mecanismo interno en el proceso de molienda Determinar: (PV) (P4 – P1) --------------------------P4 + (P3 – P1) – P5 Donde PV = Peso especifico de la vaselina P3 – P1 PV = -----------------P2 – P1 Densidad verdadera = c) Cálculo del % de compresibilidad (%C) (Densidad compactada - Densidad aparente) % C = --------------------------------------------------------- * 100 Densidad compactada Interpretación del % de compresibilidad: %C 5 –14 15-17 18 –21 22 – 34 35 – 38 > 40 d) Flujo Excelente Bueno Regular Pobre Muy pobre Pésimo Velocidad de flujo (VF) y ángulo de reposo (). Hacer por triplicado. VF = m / t-------; = tan –1 (h/r) ----- m = peso de la muestra en gramos t = tiempo en segundos h = altura r = radio Material Balanza analítica. Embudo de vidrio de cola corta. Soporte universal. Anillo metálico Vernier. Papel milimétrico. Papel aluminio Página 5 de 8 Tecnología Farmacéutica I Influencia del mecanismo interno en el proceso de molienda Metodología Trabajar sobre una superficie lisa y que este nivelada. Sujetar el anillo al soporte. Con ayuda del anillo, sostener el embudo de forma tal que la distancia entre la superficie de la mesa y la punta de embudo sea de 10 cm. Colocar en la superficie de la mesa, justo debajo de la salida del embudo, una hoja de papel milimétrico. Pesar exactamente alrededor de 10 gramos de la muestra. Tapar la salida del embudo con papel aluminio Colocar la muestra en la cavidad del embudo. Remover el papel aluminio de la salida del embudo y tomar el tiempo en que tarda en fluir libremente la muestra. De este montículo formado medir la altura y diámetro. Relación entre el ángulo de reposo y la fluidez Angulo de reposo < 25 26 – 30 31 – 40 > 40 Fluidez Excelente Buena Regular Pobre Tabla de Resultados Molino de Martillos Molino de Cuchillas Molino de Placas Velocidad (rpm) %Rendimiento Tamaño de Partícula Promedio Tamaño de Partícula (Población Mayor) Densidad Aparente Densidad Compactada Densidad Verdadera Angulo de Reposo Velocidad %Compresibilidad Página 6 de 8 Tecnología Farmacéutica I Influencia del mecanismo interno en el proceso de molienda Anexo 1 L= Abertura de Malla d = diámetro de alambre m= ancho de malla (L+ d) n= numero de mallas Tamaño de Partícula Malla Estandar U.S. 45 50 60 70 80 100 120 140 170 200 230 270 325 400 Abertura TYLER 42 48 60 65 80 100 115 150 170 200 250 270 325 400 Micrones (m) 355 300 250 212 180 150 125 106 90 75 63 53 45 38 Pulgadas 0.0139 0.0117 0.0098 0.0083 0.0070 0.0059 0.0049 0.0041 0.0035 0.0029 0.0025 0.0021 0.0017 0.0015 1mm=1000 micrones (m)=0.0394 pulgadas Página 7 de 8 Tecnología Farmacéutica I Influencia del mecanismo interno en el proceso de molienda Bibliografía Mc. Cabe, Operaciones Básicas de Ingeniería Química.,4ta. Ed.,McGraw-HIll,1991, Cap. 27. Helman J., Farmacotecnia Teórica y Práctica, Tomo IV, Capítulo ·1, Ed. C.E.C.S.A, 1981 Lieberman H.A., Lachman L., Schwartz J. B., Pharmaceuthical Dosage Forms, Vol. 2 Tablets, Chapter 3 y 5, Marcel Decker, Inc.,1990. Perry, R.H., Principles of size Reduction, Perry’s Chemical Engineer’s Handbook, 4 th Ed., McGrawHill, New York, 1963, p.2. Carr, R..L., Chem. Eng.,Vol 72, 1965, p163. Página 8 de 8