Implementación de nuevo sistema de recubrimiento de metales para

embarcaciones

Implementation of new metal coating system for boats

Roberto Herrera Acosta1, María Alejandra Lopez2, Dayana Machado Novoa3

M.Sc. Estadística. Docente tiempo completo. Universidad del Atlántico. Barranquilla, Colombia.

2

Ing. Industrial. Estudiante pregrado. Universidad del Atlántico. Barranquilla, Colombia.

3

Ing. Industrial. Estudiante pregrado. Universidad del Atlántico. Barranquilla, Colombia.

Email: maleja762@gmail.com

1

RESUMEN

Esta investigación presenta un estudio del comportamiento de dos sistemas de recubrimientos para el

metal como método de protección ante la exposición de ambientes corrosivos en las embarcaciones de

una empresa dedicada al transporte fluvial en el Rio Magdalena. Al inspeccionar las embarcaciones se

evidencio que el estado de los recubrimientos para el tiempo de navegación en el rio no son los

adecuados, ya que muestran señales de estados avanzados de corrosión por varios factores como son

una mala preparación de la superficie, aplicación de pinturas que no cumplen los estándares de calidad

para el área aplicada y su posterior recubrimiento. Por tal motivo, se incrementa la necesidad

programar más reparaciones por parte del departamento de pintura, aumentando el gasto del lucro

cesante del bote y sus gastos de reparación. La empresa actualmente no realiza trazabilidad a sus

sistemas de recubrimientos y en consecuencia desconoce si su plan de durabilidad a 5 años se cumple,

además desconoce los gastos que le representan realizar reparaciones de carácter general antes de las

programadas, esto por el mal estado que presentan las láminas al momento de la inspección.

PALABRAS CLAVES:

recubrimiento

Navegación

fluvial,

corrosión

atmosférica,

trazabilidad,

costos,

ABSTRACT

This research presents a study was made of the behavior of two coating systems for metal as a method

of protection against exposure to corrosive environments in the vessels of a company dedicated to

river transport in the Magdalena River. When inspecting the vessels, it was evident that the state of the

coatings for the time of navigation in the river are not adequate, since they show signs of advanced

states of corrosion that are presented by several factors such as poor surface preparation, application of

paints that do not meet the quality standards for the area applied and its subsequent coating. For this

reason, it is necessary to schedule more repairs by the painting department, increasing the cost of the

lost profit of the boat and its repair costs. The company currently does not trace its coating systems

and therefore does not know if its 5-year durability plan is met, also does not know the costs of

making general repairs before the scheduled, this by the poor condition of the sheets at the time of

inspection.

KEYWORDS: Fluvial navigation, atmospheric corrosion, traceability, costs, coating

1. INTRODUCCIÓN

La corrosión presentada en muchos materiales, en los últimos años, ha tenido mayor atención en todos

los sectores industriales de tipo fluvial y marítimo alrededor del mundo, los cuales han encontrado

diversos factores como la exposición a medios ambientales agresivos y esfuerzos mecánicos como las

principales causas de deterioro de sus estructuras metálicas. Según estudios se ha demostrado que

iones de cloruro abundan en atmósferas marinas donde las partículas de agua salada son la fuente

básica de mineralización. Al entrar en contacto el metal con el mar y el rio intensifica la corrosión en

este.

Debido a esta problemática las empresas fluviales deben aplicar sistemas de pintura más eficiente el

cual garantice durabilidad de sus activos, ya que el medio ambiente donde se desarrolla el transporte

presenta altos niveles de salinidad y las embarcaciones siempre están en contacto con este medio. La

longevidad de los materiales puede verse afectados por el ambiente en el que se encuentran y su mayor

deterioro como ya antes mencionado es la corrosión, debido a todas estas circunstancias se han

desarrollado diversos tipos de ensayos que permiten tener un margen del control de la calidad.

2. TEORIA

2.1 FUNDAMENTACIÓN TEORICA

2.1.1 Sistemas de recubrimientos para metales como protección contra la corrosión.

La mayoría de los recubrimientos protegen y también pueden tener funciones específicas como

reducción de la fricción, resistencia a la abrasión y muchos otros propósitos específicos. Los

recubrimientos pueden ser, pinturas, barnices y lacas que se usan para mantenimiento industrial, y

pueden ser aplicados tanto a unidades o equipos móviles como a superficies estacionarias. Las

pinturas, desde un punto de vista técnico-económico, constituyen el método más adecuado para la

protección de los materiales empleados en la construcción y en la industria.

Jiménez, J. A. C (2014) determinan que “los problemas de corrosión indican pérdidas directas,

alcanzando aproximadamente al 10% de la producción mundial de acero. Se estima que la producción

mundial es de alrededor de 650 millones de toneladas por año, la perdida por concepto de corrosión

seria de aproximadamente 65 millones de toneladas de acero. Algunas estimaciones realizadas por el

UMIST de la Universidad de Manchester hablan de 1500 millones de libras esterlinas en pérdidas

directas por corrosión en Inglaterra” [1]

Definir el tipo de pintura y el proceso de aplicación a utilizar dependerá directamente el resultado final

que se quiera obtener, bien sea, conseguir un aspecto superficial adecuado, protección frente a la

corrosión, agentes químicos, fuego, algas, hongos, etc., o una combinación de ellos. La calidad final

del recubrimiento obtenido depende no sólo del material de pintura utilizado sino también del modo de

aplicación del mismo, así como de la preparación que haya recibido la superficie a pintar y el método

empleado para secar/curar la pintura. El proceso de aplicación de la pintura puede dividirse en tres

etapas fundamentales: preparación de la superficie a pintar, aplicación/curado de la pintura y limpieza

de los equipos [2].

Internacionalmente existen conceptos para la preparación de superficie de acuerdo a las normas SSPC

y NACE.

Tabla 1. Normas de preparación de pinturas SSPC y NACE

Table 2. SSPC and NACE Paint preparation standards

Norma SSPC

Norma

Significado

NACE

Sp-1

1

Limpieza con solvente

Sp-2

3

Limpieza manual

Sp-3

4

Limpieza mecánica

Sp-5

2

Limpieza grado metal blanco

Sp-6

5

Limpieza grado comercial

Sp-7

8

Limpieza grado Ráfaga

Sp-8

Limpieza con ácidos

Sp-10

Limpieza cercana a metal blanco

Sp-11

Limpieza a metal blanco con herramienta mecánica

Sp-12

Limpieza con agua a presión

Sp-14

Fuente: Propia

2.1.2 Tipos de pinturas

Es difícil llegar a clasificar los diferentes tipos de pintura de un modo suficiente, por lo que

generalmente se utilizan distintos sistemas en función de propiedades comunes. Un modo muy

generalizado de realizar la clasificación es diferenciándolas por el modo de llevar a cabo el secado y

endurecimiento después de su aplicación. Se presenta de esta forma, los siguientes grupos:

Imprimaciones: Primeras capas de pintura en contacto directo con el Sustrato, fuertemente

pigmentadas y con bajos contenidos de ligantes. Su misión es servir de anclaje para las

siguientes manos y evitar la oxidación en superficies metálicas por medio de pigmentos

anticorrosivos.

Pinturas de acabado: son aquellas que se aplican como última capa del sistema, bien sobre la

imprimación o sobre la capa intermedia. Se formulan con relación pigmento/ligante baja para

conseguir las mejores propiedades de permeabilidad y resistencia

Epoxi: Las resinas epoxi forman película a base de reticular por polimerización con aminas o

poliamidas, y también por esterificación con ácidos grasos, a temperatura ambiente. Las

resinas epoxi se presentan en solución acuosa y las películas de pintura obtenidas son de gran

resistencia mecánica y química. Las resinas epoxi, llamadas también epoxídicas o etoxilínicas,

se emplean con frecuencia en el campo de la construcción, ya sea como adhesivos, como

recubrimientos impermeabilizantes, juntas, pinturas, etc. [3].

Uretano: Las pinturas de poliuretano se usan con mayor frecuencia para proyectos

artesanales. El acabado será muy grueso, resistente y brillante, casi como el acabado de un

automóvil. También se suelen usar para botes y aplicaciones marinas. La característica más

valiosa de las pinturas de poliuretano, aparte de un acabado sin fallos y brillantes, es la

resistencia al agua y los químicos, incluyendo la gasolina. Es alto en contenidos sólidos, lo

que lo hace de secado lento, pero crea una película gruesa y duradera.

2.1.3 Ensayos de corrosión acelerada para recubrimientos:

Prueba de Cámara niebla Salina: Paneles metálicos desnudos o bien protegidos con un

sistema de pinturas se somete a la acción de una solución atomizada de cloruro de sodio en

condiciones de concentración y temperatura definidas. Esta cámara se emplea para el ensayo

de revestimientos anticorrosivos y reproduce las condiciones de un medio marino [4] [5].

Prueba UV: Consiste en una cámara con lámparas UV fluorescentes para reproducir los

efectos dañinos de la luz solar. Aunque la luz ultravioleta constituye solo alrededor del 5% de

la luz solar. Es responsable de gran parte del daño que la luz solar causa a las muestras

expuestos a la intemperie.

Prueba de Adherencia: El ensayo de adherencia en la industria de la pintura y recubrimiento

es necesario para asegurar que la pintura o el recubrimiento se adhiere adecuadamente a los

substratos sobre los que se aplican. Después del proceso de aplicación del revestimiento,

indica la fuerza de la unión entre el substrato y el revestimiento, o entre diferentes capas, o la

fuerza de cohesión de los materiales. Realizar el correcto seguimiento de la adherencia

después de ser sometidos a diferentes exposiciones medioambientales, permiten determinar si

los recubrimientos son los adecuados. La prueba se realiza bajo los parámetros exigidos por

las normas NTC 3916 “Método de ensayo para la resistencia de recubrimientos, utilizando

probadores portátiles de adherencia [6]” y ASTM D4541 “Standard Test Method for Pull-Off

Strength of Coatings Using Portable Adhesión Testers [7]”. Las normas Definen que la

adherencia en sistemas epoxicos y uretanos deberá ser superior a 400 psi

2.1.4 Análisis para determinar el recubrimiento adecuado

Análisis Factorial: Es una herramienta fundamental que simplifica los datos arrojados por

una matriz de correlación la cual resulta más fácil al momento de interpretarla. El análisis

factorial está comprendido por cuatro etapas: el cálculo de una matriz capaz de expresar la

variabilidad conjunta de todas las variables que componen el estudio, la extracción del numero

óptimo de factores, la rotación de la solución para facilitar su interpretación y la estimación de

las puntuaciones de los sujetos en las nuevas dimensiones [8] [9].

Anova: También conocido como Análisis de varianza, es una técnica de inferencia estadística

que sirve para determinar si más de dos muestras de registro, provienen de poblaciones

independientes con promedios poblacionales iguales; en otras palabras lo que se desea probar

es lo siguiente:

𝐻0 : 𝜇1 = 𝜇2 = ⋯ = 𝜇1

𝐻1 : 𝜇𝑖 ≠ 𝜇𝑗

Para probar estas hipótesis se especifica un nivel de significancia, el cual permite determinar si el

resultado de un estudio se puede considerar estadísticamente significativo después de realizar las

pruebas. El nivel de significancia se puede establecer en un 0,05, aunque se pueden utilizar otros

niveles en función del estudio. [10] [11] [12].

3. METODOLOGIA

La exposición de las embarcaciones a niveles de salinidad mayores al 50% y temperaturas por encima

de los 30°C, en las regiones donde realiza el transporte, requiere la protección con recubrimientos

adecuados para evitar su deterioro acelerado. Para esto se desarrolló la investigación en 2017 en la

empresa de transporte fluvial con desarrollo en las ciudades de Cartagena, Barranquilla y

Barrancabermeja .Se realizaron diferentes pruebas de control de calidad experimentales que

corresponden a ensayos los cuales nos permiten evaluar el tipo de recubrimiento (Uretano – epóxico)

si cumplen con las características físicas químicas y con ellos mantenerlos mayor tiempo en óptimas

condiciones. Al considerar el tipo de recubrimiento, gastos y realizando un análisis comparativo de sus

propiedades.

Las operaciones de análisis realizadas son las siguientes:

- Analizar por medio de ensayos acelerados en cámara salinas, cámara de lluvia acida, y cámara de UV

el comportamiento anticorrosivo de dos tipos de recubrimientos uretanos y epoxicos, aplicados en

lámina de acero naval.

- Identificar a través de análisis de varianza por medio del programa statgraphics si existen diferencias

de espesor y adherencia significativas en los distintos sistemas de pintura evaluados mediante pruebas

de laboratorio.

-Evaluar los sistemas de recubrimientos epoxicos y uretanos. Comparando los costos generados con

los beneficios asociados para su implementación.

4. RESULTADOS Y DISCUSIÓN

Se realizan pruebas experimentales en el laboratorio de análisis de recubrimientos ubicados en la

vereda Canavita de Tocancipa, Departamento de Cundinamarca, donde las probetas son expuestas a

diferentes condiciones climáticas. Las probetas para este estudio se fabrican en las instalaciones del

astillero de naviera fluvial colombiana, correspondiendo a las dimensiones y material utilizados para

cada ensayo.

Tabla 3. Clasificación final de los sistemas

Table 4. Final classification of the systems

Ensayo

Sistema

Tipo de sistema

acelerado

Sistema 1 – Limpieza Manual - Base Epóxica Roja y

S1M-RH

acabado epóxica Hempadur Negro

Cámara UV

Sistema 2 – Limpieza Manual - Base Epóxica Roja y

S2M-RP

acabado epóxica Sikapermacor Negro

Sistema 3 – Limpieza Sandblasting -

S3S-RU

Base Epóxica

Roja y acabado Uretano Negro

Sistema 4 – Limpieza SandBlasting - Base Epóxica

S4S-RH

Cámara Salinas

Roja y acabado epóxica Hempadur Negro

Cámara Lluvia

acida

Sistema 5 – Limpieza SandBlasting - Base Epóxica

S5S-RP

Roja y acabado epóxica Sikapermacor Negro

Fuente: Propia

4.1 Pruebas de laboratorio: Cámara UV, Lluvia Acida y Salina

Se realizaron pruebas de adherencia y espesores secos que aseguran si los sistemas conservan sus

propiedades físicas químicas que permitan su buen funcionamiento protector de los metales. La prueba

de adherencia se realiza bajo los parámetros exigidos por las normas NTC 3916 “Método de ensayo

para la resistencia de recubrimientos, utilizando probadores portátiles de adherencia” y ASTM D4541

“Standard Test Method for Pull-Off Strength of Coatings Using Portable Adhesión Testers” las

normas definen que la adherencia en sistemas epóxicos y uretanos deberá ser superior a 400 psi. Se

evaluó el estado de las probetas después de 400 horas de exposición en la cámaras de lluvia acida y

cámara salina , para el caso de la cámara UV son expuestas a 168 horas en cámara, con ciclos de 4

horas de radiación UV con una bombilla de 340 nanometers y 4 horas de agua condensada a 60 °C .

Tabla 5. Espesores secos inicial- final cámara lluvia acida

Table 6. Dry thicknesses initial- final chamber rain acid

Sistemas

Lamina vieja CY

Lamina nueva CY

Δ

Δ

S1M-RH

13,67

5,02

8,65

13,11

5,62

S2M-RP

14,29

7,56

6,73

12,91

6,93

5,98

S3S-RU

10,95

4,34

6,61

9,89

5,86

4,03

S4S-RH

12,21

7,15

5,06

12,00

8,03

3,97

S5S-RP

10,53

7,88

2,65

14,54

8,45

6,09

7,49

Fuente: Propia

Tabla 7. Prueba de adherencia inicial-final cámara lluvia acida

Table 8. Initial adhesion test - final acid rain chamber.

Sistemas

Lamina vieja

Lamina nueva

Δ

Δ

S1M-RH

1050

650

400

1650

1000

650

S2M-RP

1200

1100

100

1700

1000

700

S3S-RU

900

1000

100

1200

1300

100

S4S-RH

1200

1350

150

1200

1200

0

S5S-RP

1400

1300

100

1150

1100

50

Fuente: Propia

En las tablas 3 y 4 se evaluaron comportamiento de los sistemas en cámara de lluvia acida se deduce

que los procesos de limpieza manual y mecánica utilizados para las probetas S1M-RH y S2M-RP

resultaron un factor determinante para el comportamiento deficiente durante la evaluación de las

pruebas, presentado valores muy bajos en adherencia y espesor , lo cual no lo hace recomendable para

procesos que presenten estas condiciones atmosféricas .Los sistemas epóxicos no sufrieron cambios

drásticos de espesor y adherencia, manteniendo sus condiciones iniciales, son recubrimientos

recomendados para ser sometidos a este tipo de factores ambientales. Se observa un buen

comportamiento para los sistemas en las pruebas finales de espesores secos y adherencia en cámara

salina analizándolos bajo las normas ASTM D714-02 y bajo la norma ASTM B117 y ASTM D610 se

resalta el rendimiento de los epóxicos los cuales tuvieron pérdidas poco significativas manteniendo sus

condiciones iniciales. El sistema S5S-RP por tener un proceso de limpieza tipo sandblasting y un

sistema de epóxico con buenos rendimientos se presenta como el sistema con el mejor

comportamiento en la prueba. [13].

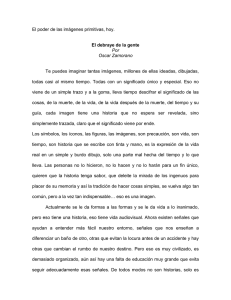

En la cámara UV Se evidencio fuertes variaciones en cada una de las variables, como podemos

observar en la Figura 1 a partir del primer stop de seguimiento a las 24 horas los sistemas S2M-RP,

S4S-RH y S5S-RP presentan desviaciones porcentuales de color en las variables b y a, teniendo en

cuenta el Δ5 como base para deducir que sistemas pasan la prueba o no, podemos concluir que solo el

sistema 3 S3S-RU es apto para trabajar bajo fuertes condiciones de rayos UV.

Figura 1. Seguimiento estacionario a factor L: brillo en cámara UV

Figure 1. Stationary tracking to factor L: brightness in UV chamber

Medidas porcentuales

Prueba de brillo - Camara UV

60

50

40

30

20

10

0

to

t1(24h)

t2(48h)

t3(72h)

t4(96h)

t5(168h)

Tiempo

S2M-RP

S3S-RU

S4S-RH

Fuente:

Propia S5S-RP

4.2 Análisis Estadístico

Figura 1 .Gráfico de caja y bigotes.

Figure 2 . Graph of box and whiskers.

Gráfico Caja y Bigotes

12,3

Espesor

10,3

8,3

6,3

4,3

1

2

3

Sistemas

4

5

Fuente: Statgrapics

En la Figura 2, se observa una alta dispersión en el sistema 1 y sistema 5 el cual está proporcionando

la mayor diferencia ya que representa los espesores más altos, caso contrario ocurre en el sistema 4,

cuyos datos muestran una menor variabilidad con respecto a la media. Por otra parte se observa que el

cincuenta por ciento de la información del sistema 5 es mayor a los demás sistemas.

Tabla 9. Análisis de varianza para espesor

Table 5. Analysis of variance thickness

Fuente

Suma de

Gl

Cuadrado Medio

Razón-F

Valor-P

Cuadrados

EFECTOS

PRINCIPALES

A:Sistemas

23,631

4

5,90774

3,32

0,1361

B:Tipo de Lamina

1,42578

1

1,42578

0,80

0,4215

C:Tipo de Cámara

10,0253

1

10,0253

5,63

0,0766

AB

7,50937

4

1,87734

1,05

0,4802

AC

5,25597

4

1,31399

0,74

0,6123

BC

0,01458

1

0,01458

0,01

0,9323

RESIDUOS

7,12357

4

1,78089

TOTAL

54,9855

19

INTERACCIONES

(CORREGIDO)

Fuente: Statgrapics

Siguiendo la Tabla 9, se observa con un nivel de significancia del 95% que ninguno de los datos

arrojados por el Valor-P son estadísticamente significativos para el espesor.

El espesor no determina cuál de los sistemas es el más óptimo a utilizar, se puede deducir que aunque

ninguno de los factores es significativo ya que todos tienen un porcentaje por encima de 0,05 para

espesores se observa que las variables A y C son los que tienen mayor incidencia en este.

Tabla 10. Análisis de Varianza para Adherencia

Table 11. Analysis of variance thickness

Suma de Cuadrados

Gl

Cuadrado Medio

Razón-F

Valor-P

A:Sistemas

254250,

4

63562,5

3,25

0,1401

B:Tipo de Lamina

50000,0

1

50000,0

2,56

0,1851

C:Tipo de Cámara

24500,0

1

24500,0

1,25

0,3258

AB

466250,

4

116563,

5,96

0,0560

AC

534250,

4

133563,

6,83

0,0448

BC

18000,0

1

18000,0

0,92

0,3918

RESIDUOS

78250,0

4

19562,5

TOTAL (CORREGIDO)

1,4255E6

19

Fuente

EFECTOS PRINCIPALES

INTERACCIONES

Fuente: Statgrapics

Caso contrario ocurre con la Tabla 10, donde se evidencia que la interacción AC con un nivel de

significancia del 95% es estadísticamente significativa para la adherencia donde se aprecia que su

Valor-P es 0,0448, el cual está por debajo de lo esperado. El comportamiento de los sistemas dados

las características físico-químicas en cada de una de las cámaras estos se comportan diferente en cada

uno de los sistemas o cámaras es completamente diferente, lo cual genera una desviación y dispersión

en los datos al momento de analizarlos estadísticamente.

4.3 Análisis Costo-Beneficio.

Tabla 7. Análisis costo beneficio – periodo de recuperación

Table 7. Cost benefit analysis - recovery period

Análisis costo beneficio: período de recuperación

Año

X

0

1

2

3

4

5

6

7

A1

13

13

13

13

13

13

13

13

A2

19

19

19

19

19

19

19

19

$

$

$

594.154.046

594.154.046

594.154.046

$ 594.154.046

$ 594.154.046

$ 594.154.046

$ 594.154.046

$ 594.154.046

P1

13

13

13

0

0

0

0

0

P2

19

19

1

0

0

0

0

0

$

$

$

$

$

-

-

-

-

-

$

$

$

$

$

Actual

A3

TOTAL:

Propuesto

P3

$ 755.953.339,96

$ 755.953.339,96

$

319.284.640,48

$ 1.831.191.320

V1

$ 755.953.339,96

$ 705.838.786,14

$

278.355.037,42

-

-

-

-

-

$ 1.740.147.164

C1

-$ 161.799.294,16

-$ 161.799.294,16

$

274.869.405,32

$ 594.154.046

$ 594.154.046

$ 594.154.046

$ 594.154.046

$ 594.154.046

$ 2.922.041.046

V2

-$ 161.799.294,16

-$ 151.073.103,79

$

239.633.461,51

$ 483.649.392

$ 451.586.734

$ 421.649.612

$ 393.697.116

$ 367.597.681

$ 2.044.941.598

Fuente: Propia

Tabla 8. Variables de análisis costo-Beneficio

Table 8. Variables of cost-benefit analysis

Variable de costo

Valor

Calculo

tasa de inflación

3,10%

a septiembre 2018

Nivel de riesgo del proyecto

4,00%

Bajo (entre 3% y 6%)

TMAR

7,10%

(Riesgo + Inflación)

Retorno sobre la inversión

1,18%

(Ttotal V2 / Total V1) > 1

Fuente: Propia

Mediante un estudio de Costo beneficio se pudo comprobar que la pintura Poliuretano ($

23.476.811,80) es más costosa que la pintura Epoxica ($ 18.451.989,20), pero analizando sus

propiedades se comprobó que la pintura Poliuretano tiene una vida útil aproximadamente de 7 años.

Donde se evidencio que El ahorro en costos se empieza al tercer año de implementar los sistemas y

pinturas propuestos y durante el horizonte de tiempo analizado se ahorrar $ 2.922.041.046 que traídos

a dinero en el presente se convierten en $ 2.044.941.598

Generando un retorno de la inversión

a 7 años, en el cual se genera un beneficio de $1.18 por cada $1 invertido, esto es lo que indica el

resultado de dividir los ahorros generados sobre los costos de la inversión durante ese período de

tiempo. [14][15].

5. CONCLUSIONES

A lo largo de este artículo se ha expuesto la importancia que tiene el tipo de pintura que se utiliza en

barcazas y su método de aplicación, así como los diferentes tipos de pintura que existen. Esto se

realizó mediante el estudio aplicado a la corrosión y ver cómo afecta a los botes cuya infraestructura

es de metal. Por lo cual entenderemos que el medio donde se rodea es altamente corrosivo afectando la

navegabilidad evitando que este funcione como es debido. La corrosión puede ocasionar roturas de las

láminas, daños en la infraestructura ocasionando accidentes, contaminación, daños en la carga, entre

otras.

Todos estos métodos se implementaron mediante estudios realizados por la empresa, como por

ejemplo el ANOVA, donde se determinó un nivel de significancia del 0.05 donde se pudo determinar

que no se presentaron variaciones en los diferentes sistemas por ende ninguno de las interacciones son

estadísticamente significativos para la empresa. En ellos, se da a conocer cuál es el tipo de pintura y

cuál es el sistema más adecuado que debe llevarse a cabo y como debe prepararse la superficie a tratar.

Se resalta la importancia que tiene la pintura en las embarcaciones, por medio de ellas se garantiza que

los botes navegaran de forma eficiente y sobre todo dar una respuesta al cliente con un servicio de

buena calidad.

6. REFERENCIAS

[1]

[2]

[3]

Castellanos, L. M., Jiménez, J. A. C., & Márquez, J. S. H. (2014) Influencia de factores

tecnológicos relacionados con la técnica UHP Waterjetting y el tipo de recubrimiento en la

corrosión de estructuras navales

Zavaleta bravo, h. n. (2010). Solución de problemas técnicos en recubrimientos industriales para

protección de embarcaciones e instalaciones marítimas (doctoral dissertation).disponible en:

http://tesis.ipn.mx/bitstream/handle/123456789/7136/ZAVALETA.pdf?sequence=1

Alonso, José. Ingeniero técnico industrial (Uva) & Master Universitario MIMARMA (UPM).

Pinturas, Barnices, y Afines: composición, formulación y caracterización. E.T.S. Ingenieros

[4]

[5]

[6]

[7]

[8]

[9]

[10]

[11]

[12]

[13]

[14]

[15]

Industriales (Laboratorio QUÍMICA I) Universidad Politécnica de Madrid. Págs. 7, 11,12, 15,

16.

ASTM B117 “Standard Practice for Operating Salt Spray (Fog) Apparatus1”

ASTM D610“Standard Test Method for Evaluating Degree of Rusting on Painted Steel

Surfaces”.

NTC 3916 “Método de ensayo para la resistencia de recubrimientos, utilizando probadores

portátiles de adherencia”

ASTM D4541 “Standard Test Method for Pull-Off Strength of Coatings Using Portable

Adhesion Testers

Vallejo, P. M. (2013). El análisis factorial en la construcción e interpretación de tests, escalas y

cuestionarios. Madrid: Universidad Pontificia Comillas

http://halweb.uc3m.es/esp/Personal/personas/jmmarin/esp/GuiaSPSS/20factor.p

Anderson, David R. Dennis J. Sweeney. Thomas A. Williams. Estadística para administración y

economía. 10a. edición Págs. 84, 87,92.

Altuve, G., & Germán, J. (2004). El uso del valor actual neto y la tasa interna de retorno para la

valoración de las decisiones de inversión. Actualidad contable FACES, 7(9).

Baca, Gabriel. Evaluación de proyectos. Instituto Politécnico Nacional UPPIICSA 4ª ed.

McGraw-Hill. Pág. 216

Navarro, Mauricio. Universidad nacional de ingeniería. Recinto Universitario Augusto C.

Sandino. Esteli, Nicaragua. Pág. 2

de Datos, A. E. (1983). Estadística Descriptiva. Pág. 7. Pág. 21.

Altuve, G., & Germán, J. (2004). El uso del valor actual neto y la tasa interna de retorno para la

valoración de las decisiones de inversión. Actualidad contable FACES, 7(9).