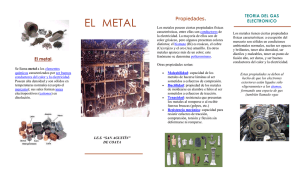

Los metales Se llama metales a los elementos químicos caracterizados por ser buenos conductores del calor y la electricidad. Poseen alta densidad y son sólidos en temperaturas normales (excepto el mercurio); sus sales forman iones electropositivos (cationes) en disolución. La ciencia de materiales define un metal como un material en el que existe un solape entre la banda de valencia y la banda de conducción en su estructura electrónica (enlace metálico). Esto le da la capacidad de conducir fácilmente calor y electricidad, y generalmente la capacidad de reflejar la luz, lo que le da su peculiar brillo. En ausencia de una estructura electrónica conocida, se usa el término para describir el comportamiento de aquellos materiales en los que, en ciertos rangos de presión y temperatura, la conductividad eléctrica disminuye al elevar la temperatura, en contraste con los semiconductores. Propiedades de los metales Los metales poseen ciertas propiedades físicas características, entre ellas son conductores de la electricidad. La mayoría de ellos son de color grisáceo, pero algunos presentan colores distintos; el bismuto (Bi) es rosáceo, el cobre (Cu) rojizo y el oro (Au) amarillo. En otros metales aparece más de un color; este fenómeno se denomina policromismo. Otras propiedades serían: Maleabilidad: capacidad de los metales de hacerse láminas al ser sometidos a esfuerzos de compresión. Ductilidad: propiedad de los metales de moldearse en alambre e hilos al ser sometidos a esfuerzos de tracción. Tenacidad: resistencia que presentan los metales al romperse o al recibir fuerzas bruscas (golpes, etc.) Resistencia mecánica: capacidad para resistir esfuerzo de tracción, comprensión, torsión y flexión sin deformarse ni romperse. Suelen ser opacos o de brillo metálico, tienen alta densidad, son dúctiles y maleables, tienen un punto de fusión alto, son duros, y son buenos conductores (calor y electricidad). La ciencia de materiales define un metal como un material en el que existe un traslape entre la banda de valencia y la banda de conducción en su estructura electrónica (enlace metálico). Esto le da la capacidad de conducir fácilmente calor y electricidad, y generalmente la capacidad de reflejar la luz, lo cual le da su peculiar brillo. Metales: características Los metales tienen una serie de características que los diferencian de los demás materiales, los no metales. Además de que todos, a excepción del mercurio, son sólidos, la más característica de las propiedades de los metales es su brillo especial, que curiosamente se llama brillo metálico. El brillo es la capacidad de un material para reflejar, absorber o reflectar la luz. Los metales, una vez pulidos, reflejan la mayor parte de la luz que les llega. Adamantino Su adamantino Vítreo Metálico Su metálico Nacarado Sedoso Resinoso Graso Húmedo Otra característica que cumplen la casi totalidad de los metales es ser buenos conductores eléctricos y mostrar carga eléctrica positiva en los procesos de electrólisis. La estructura electrónica de los átomos metálicos se caracteriza por la existencia de pocos electrones en su capa externa, por lo que se requiere escasa energía para que los pierdan y adopten la estructura estable en forma de cationes. Tratamientos de mejora de los metales Endurecimiento: Endurecimiento en frío: Cuando sometemos un material a determinada tensión ( ), es decir, fuerza aplicada a la probeta por unidad de sección se produce en el metal un determinado alargamiento o deformación unitaria ( ) que sale tras la fórmula: Si establecemos una tabla poniendo en el eje de abcisas la tensión y en el de ordenadas el alargamiento nos sale una tabla en la que podemos diferenciar tres fases: La primera parte queda representada como una recta y se llama zona elástica. Si detuviéramos la tensión en esta zona el metal volvería a su longitud inicial. La zona elástica se termina cuando se alcanza el límite elástico. A partir de ese límite elástico se inicia la zona plástica en la que las deformaciones son ya permanentes y si el ensayo se acaba en esta zona el metal sólo se recuperará un poco, marcándose un nuevo límite elástico, más amplio que el anterior, como sería en la tabla regresar del punto A al punto B. Con este proceso aumenta la propiedad elástica y la dureza del metal, eso sí, nunca deberemos llegar a la zona llamada de estricción, donde llegaría a romperse. Lo malo es que este endurecimiento lleva consigo una fragilidad. Para vencer esta fragilidad se suele someter a un tratamiento térmico denominado recocido y explicado más tarde. Endurecimiento por afino de grano: Existe una relación experimental entre el límite elástico de un metal ( ) y el tamaño medio de sus granos (d) que siendo y K constantes dependientes del material y de la temperatura: De esta expresión deducimos que cuanto menor sea el tamaño del grano, mayor será el límite elástico del metal. Entonces se le aplica al metal una temperatura mayor a la de su punto de transformación para obtener así un grano fino y destruir las partes defectuosas. En el transcurso del enfriamiento a velocidad relativamente lenta, el acero recobra una textura normal. Endurecimiento por solución sólida: Las soluciones sólidas de las que ya hemos hablado, tanto de sustitución como de inserción, provocan un aumento en la dureza del metal por la deformación mecánica que se produce al no coincidir exactamente los tamaños de los átomos de disolvente y de soluto, o a causa del pequeño tamaño de los huecos intersticiales en las soluciones de inserción. (para explicar volver a usar gráficos de soluciones sólidas). Térmicas: Recocido: El recocido es un calentamiento que permite al metal recuperar sus mejores características de ductilidad y toda su plasticidad. Éste y otros muchos procesos serán explicados posteriormente ya que se aplican también al acero. Temple. Consiste en el calentamiento de algunas aleaciones, principalmente férricas, seguido de un enfriamiento muy rápido; el objeto del calentamiento es lograr que la aleación adquiera una estructura cristalina propia de las elevadas temperaturas, y el fin del enfriamiento brusco es impedir que el metal vuelva a su estructura natural y conserve la estructura cristalina de altas temperaturas también a temperatura ambiente. Con el temple así se consigue un constituyente anormal de la aleación, con su estructura cristalina deformada de forma que se ha aumentado la dureza del metal. Revenido: Consiste en un recalentamiento que se mantiene durante cierto tiempo a una temperatura suficiente, que en ningún caso debe alcanzar la zona de conversión. El efecto del revenido es neutralizar las tensiones internas y donarle una estructura físico-química a ciertas partes de la pieza. Termoquímicas: Cementación. Es el calentamiento de una pieza metálica en contacto con cemento, y que le proporciona propiedades especiales mediante difusión de uno o varios elementos del cemento en toda su masa (cementación profunda), o bien limitando dicha difusión a las capas externas para obtener un producto compuesto que posea en su superficie propiedades diferentes de las del resto de su masa. Nitruración: La nitruración aumenta la dureza. Después de tratamientos de temple y revenido a 550.º C se le mantiene a esa temperatura en un molde de acero calentado por un horno eléctrico, por el que circula una corriente de gas amoníaco. Luego hay otros derivados como: Calorización. En contacto con un cemento sólido formado de polvos de aluminio y cloruro de amonio. Sherardización. Por medio del cinc. Sulfinización. Mediante la inmersión del metal en un baño especial se consigue incorporarle una capa de carbono, nitrógeno y, sobre todo azufre. Mecánicas: Forja. La forja crea en el metal una estructura fibrosa que nunca es completamente destruida y mejora las propiedades de las piezas, aumentando su compacidad de su textura. Según los metales el trabajo de forja se efectúa en frío o caliente dado que a cada metal corresponden una o varias zonas de temperatura que resultan idóneas. En la gran forja industrial se utiliza para el caldeo voluminoso hornos de carbón o de fuel-oil y se suelen emplear únicamente prensas. (foto de forja enciclopedia) En la forja se comienza por modificar profundamente su estructura interna mediante un caldeo suficiente. Seguidamente unos tratamientos térmicos adecuados permiten obtener características mecánicas en frío precisas para el trabajo a realizar posteriormente por la pieza. A continuación las piezas se someten a un tratamiento de estabilización para evitar posteriores alteraciones. En los talleres de forja a mano se utilizan fraguas, que consisten en fogones provistos de una campana de humos, fija u oscilante, y de un fuelle que inyecta el aire necesario para la combustión a través de una tubería acoplada al aparato. Trefilado. Permite obtener alambres de gran longitud con relación al diámetro, y de perfil constante. El material de partida es el alambre laminado. Se efectúa forzando el paso de este alambre a través de los agujeros de una hilera, de perfil determinado. El alambre laminado se recoge en rollos que, para estirarlos, se disponen en una devanadera, y el extremo del alambre se pasa por la hilera, montada sobre el banco, y se tira del mismo hasta engancharlo en el tambor tractor. Las hileras, según los metales a trefilar, son de distintos tipos de acero o de diamante. La elección del material de la hilera también depende de otros factores, tales como el diámetro de los orificios y la longitud del alambre. El diámetro definitivo se obtiene tras sucesivas pasadas a través de hileras de orificios decrecientes. Cada pasada por el material produce tensiones por lo que este debe de ser sometido posteriormente a un tratamiento de recocido. (foto enciclopedia) Tratamientos superficiales: Cromado. Se utiliza como protección de numerosos objetos domésticos así como para objetos que han de mantener un aspecto brillante. Los baños clásicos de cromado están constituidos por soluciones de ácido crómico y de sulfato de cromo calentados a unos 50º C .