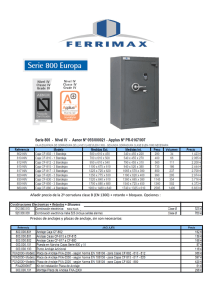

Dosier de equipamiento en barrancos Foto skpat by skpat Foto skpat Muy importante Estos apuntes únicamente pretenden informar bajo la experiencia de su autor, sobre el uso y colocación de los anclajes más conocidos y no deberían de ser utilizados como un manual de los mismos. Es necesaria e imprescindible una formación técnica sobre el material y su uso antes de proceder a utilizarlo. Un uso inadecuado o erróneo de los mismos puede derivar en accidente e incluso incurrir en causas penales. Este trabajo se ha basado en las siguientes publicaciones: Descenso de Cañones - Manual técnico - Editorial Desnivel Manual de descenso de barrancos - Editorial Prames Técnico deportivo de barrancos - Editorial Barrabés Apunts de Tècnica i Material - Escola Catalana d’Espeleología Índice 1.-Introducción pág. 05 2.-Anclajes naturales pág. 06 2.2.-Árboles 2.3.-Salientes y bloques 2.4.-Puentes de roca 2.5.-Cordinos y cintas 2.6.-Nudos 2.7.-Maillons y anillas 3.-Anclajes fijos 3.1.-Anclajes de expansión y químicos 3.2.-Corrosión y tipos de acero 3.3.-Física del anclaje 3.4.-Anclajes dinámicos y estáticos 3.5.-Tacos de fricción 3.6.-Tacos de expansión 3.7.-Anclajes químicos 3.8.-Fijaciones químicas 3.9.-Sikadur 31 pág. 07 pág. 07 pág. 07 pág. 07 pág. 08 pág. 09 pág. 10 pág. 11 pág. 11 pág. 12 pág. 13 pág. 14 pág. 14 pág. 15 pág. 16 pág. 17 3.10.-Productos Hilti 3.11.-Productos Epcon System 3.12.-Anclajes metálicos para aplicar con resinas 3.13.-Anclajes Mecánicos 3.14.-Auto perforantes y expansión por cuña interior 3.15.-Anclajes de expansión por cuña interior 3.16.-Tacos de camisa o manga 3.17.-Anclajes de expansión por anillo o de cuña 4.-Plaquetas 4.1.-Plaquetas para espeleología 4.2.-Plaquetas para escalada artificial 4.3.-Plaquetas de acero 4.4.-Plaquetas FIXE 4.5.-Plaquetas PETZL 4.6.-Plaquetas RAUMER 5.-Colocación de un parabolt 6.-Colocación de un anclaje químico 7.-Herramientas 7.1.-Taladros 7.2.-Taladro manual 7.3.-Taladros autónomos 7.4.-Taladros de gasolina 7.5.-Taladros eléctricos 7.6.-Brocas 7.7.-Martillo 7.8.-Llaves 7.9.-Sopladores 7.10.-Cepillos 7.11.-Trapos 7.12.-Tijeras de podar 7.13.-Serrucho de poda 7.14.-Casco 7.15.-Gafas 7.16.-Guantes 7.17.-Protectores de cuerda 7.18.-Sacos o mochilas 7.19.-Bolsas 7.20.-Bidones estancos 8.-Fotos de equipamientos pág. 18 pág. 19 pág. 20 pág. 21 pág. 21 pág. 22 pág. 23 pág. 23 pág. 25 pág. 25 pág. 25 pág. 26 pág. 26 pág. 27 pág. 27 pág. 28 pág. 32 pág. 38 pág. 38 pág. 38 pág. 39 pág. 39 pág. 39 pág. 40 pág. 41 pág. 41 pág. 42 pág. 42 pág. 42 pág. 43 pág. 43 pág. 44 pág. 44 pág. 44 pág. 45 pág. 45 pág. 46 pág. 46 pág. 47 Introducción Como todo el material, los anclajes también han ido evolucionando con el tiempo. En los barrancos encontramos unas condiciones muy duras que afectan la durabilidad de los mismos (humedad, riadas, desprendimientos, etc). Por lo tanto no todos son adecuados para instalar de forma duradera. El barranquista debería conocer por un lado los diferentes tipos de anclajes que pueden utilizarse en los descensos, así como su mecánica, las ventajas y los inconvenientes. También debe ser capaz de realizar una rápida evaluación sobre la fiabilidad de las instalaciones y obrar en consecuencia. Clasificaremos los anclajes de la siguiente manera: NATURALES Árboles Salientes y bloques Puentes de roca ARTIFICIALES • • • • • Móviles Clavos Empotradores Fijos Clavos Anclajes de expansión: buril, tacos autoperforantes, pernos de expansión por anillo, otros. Sellamientos químicos Aunque todos los anclajes de esta clasificación se podrían considerar como fijos, en el equipamiento de un barranco deberíamos escoger los que soporten unas condiciones sumamente duras de humedad y de empleo repetido como son los sellamientos químicos, o en algunos casos los parabolts de acero inoxidable, dejando el resto como anclajes de fortuna o para salir del paso. Anclajes naturales Árboles Deberemos comprobar bien su consistencia. En caso de que existan varios, optaremos por el mas fiable. Pasaremos una cinta o un cordino por la base para evitar el efecto palanca y procuraremos que el ángulo de trabajo sea lo más cerrado posible. Foto skpat Foto skpat Salientes y bloques Deberemos de tomar las mismas precauciones que en el caso de los árboles, añadiéndole un par mas, que la forma del bloque no permita una posible salida de la cinta y vigilar los posibles ángulos cortantes que pudiesen actuar sobre la cinta mirando de neutralizarlos. Foto skpat Puentes de roca Como en los casos anteriores, deberemos comprobar que sean consistentes y que no tengan fisuras. Igualmente tendremos que vigilar posibles aristas cortantes y que el ángulo de trabajo del cordino o cinta, sea lo más cerrado posible. Cordinos y cintas En la actualidad todas las cuerdas, cordinos y cintas que se utilizan están fabricadas de fibras sintéticas, se dividen básicamente en dos grandes familias, las poliamidas y las de poliéster. Esto comporta una serie de ventajas como son resistencia, elasticidad e imputrefacción, pero también una serie de inconvenientes, desgaste muy rápido por fricción y destrucción de las fibras debido a ataques químicos (luz solar, disolventes, abrasión). Por eso debemos comprobar muy bien su estado antes de colgarnos y no dudar en cambiarlos si no ofrecen garantías. Nudos para la unión de cordinos y cintas Hay diversidad de nudos para la unión de cuerdas y cintas, debemos tener en cuenta que al realizar un nudo, la resistencia queda reducida considerablemente, aquí solo vamos a enumerar los tres mas conocidos, que a la vez son de los que mayor resistencia tienen, lo podemos ver en la siguiente tabla: Nudo de cinta Pescador doble Ocho 44% 56% 55% Nudo de cinta Nudo especifico para la cinta plana, quedan desaconsejados otros tipos de nudo para las cintas. Pescador doble Nudo de gran resistencia, el inconveniente es el deshacerlos, ya que quedan muy apretados con una tensión fuerte y mas si las cuerdas están mojadas. Ocho Posiblemente uno de los nudos mas conocidos, a la vez que resistentes, de fácil realización. Realizaremos el nudo de ocho por chicote para unir la cuerda. Maillons y anillas Es conveniente colocar en los cordinos y cintas de rapel un maillón o una anilla metálica, así evitaremos abrasiones por el roce de la cuerda al ser recuperada. De esta manera evitaremos un desgaste prematuro de las mismas y el peligro que esto conlleva. Foto skpat Anclajes fijos Pitones o clavos Son escarpas metálicas de hierro o acero galvanizado con un agujero en un extremo (ojo) por donde pasaremos el mosquetón, en el mercado tenemos multitud de marcas, modelos y formas diferentes. La ventaja de los mismos es que no debemos hacer ningún agujero en la roca para su colocación, por el contrario la gracia está en tener la suerte de encontrar la fisura adecuada y en el lugar apropiado donde colocarlos. Una repetida serie de martillazos y un sonido cada vez más agudo nos indican su correcta colocación, si además entra hasta el ojal, tendremos uno de los mejores anclajes de fortuna existentes. Si al clavarlo el sonido no ha sido cada vez más y más agudo, debemos desestimar su utilización. En caso de que no entre todo entero, pasaremos un cordino con un nudo tipo alondra por la parte mas cercana a la roca, de esta manera evitamos el peligroso efecto palanca. Clavo Plano Clavo Universal Clavo en “V” Anclajes de expansión y químicos La mayoría de los anclajes para equipamiento, están compuestos de dos partes principales. Una pieza mosquetoneable, plaqueta ó tensor y un elemento de sujeción, que puede ser un taco de expansión (Mecánico) o una resina sintética (Químico). Con esta sencilla combinación se pueden proteger los rápeles y descuelgues con las suficientes garantías sobre casi cualquier tipo de roca. Todo este material con excepción claro esta de las resinas, esta fabricado en un material determinado, son cuerpos sólidos, y esto no quiere decir que sean indeformables. Todo este equipo esta construido en acero, pero es muy importante conocer bien los distintos tipos de acero que existen, pues de esto depende enormemente la resistencia de un anclaje. Corrosión y tipos de acero Los anclajes de expansión suelen sufrir una disminución en su capacidad de carga a la extracción tras la oxidación, esto se debe a que el segmento de expansión pierde espesor. Los anclajes de expansión además de estar expuestos a la corrosión normal por exposición al medio ambiente, también sufren una oxidación galvánica, esta oxidación se produce por lo siguiente. Al apretar el taco, este ejerce una fuerza constante de expansión contra las paredes del agujero, esta fuerza excita los electrones que están sujetos a presión creando un arco eléctrico entre la roca y el anclaje, este arco acelera la oxidación, a esto es a lo que se le conoce como oxidación galvánica. Cuando coloquemos anclajes de expansión, ya sean de manga o de cuña se debe de evitar poner silicona o resinas tras la placa, pues esto en lugar de evitar la corrosión la acelera, pues si bien no penetra el agua por la boca del agujero, también es cierto que toda el agua que la roca filtra no se evapora rápidamente, y por el contrario le toma mucho tiempo en secarse, esto unido a la oxidación galvánica, acelera la corrosión de todo el conjunto. Por otra parte, no existe una relación entre la corrosión que presenta un anclaje por fuera, con la que puede presentar por dentro, así que en ambientes salinos, ó muy húmedos se deberá emplear acero inoxidable exclusivamente. • Acero normal o dulce: Se trata de una aleación de hierro con un 2% máximo de carbono, este acero tiene propiedades mecánicas medianas, y se oxida con gran facilidad. • Aceros de baja aleación: Estos aceros además de la aleación con carbono tienen otros como cobre, níquel, cromo entre otros. Estos aceros tienen propiedades mecánicas superiores a los aceros normales y son hasta cinco veces más resistentes a la corrosión. • Aceros inoxidables: Se trata de una aleación de cromo acero, cromo y níquel, este acero tiene unas características mecánicas altísimas, así como una increíble resistencia a la corrosión. Existen dos grupos de anclajes: químicos y mecánicos, pero los dos tienen algo en común: Una resistencia determinada, esta resistencia no depende únicamente del material y el diámetro en el que están construidos, también influye en ellos el modo en el que los manipulemos, así como su colocación correcta, de tal suerte que un anclaje que podría resistir unos 2500 kilos emplazado de modo incorrecto, puede romperse con cargas pequeñas. Física de anclaje Al colocar nuestros anclajes los sometemos a cuatro tipos distintos de fuerza. • 1. Tracción: Es la que se ejerce en la misma dirección del anclaje, es decir, si intentáramos sacar el taco de su agujero, tirando de él. • 2. Compresión: Es la fuerza que presiona contra el mismo anclaje, las paredes del agujero ejercen una fuerza de compresión sobre el taco. • 3. Cizalladura: Es la fuerza que ejercemos de modo perpendicular al anclaje, a esta también se le llama fuerza de corte. • 4. Torsión: Es la fuerza que aplicamos al girar un extremo del anclaje mientras el otro permanece fijo, esto sucede cuando lo apretamos. Y al igual que cualquier cuerpo, los anclajes tienen una determinada elasticidad y un punto de ruptura. A esto se le llama modulo de Young. Cuando colocamos un anclaje y comenzamos a apretarlo lo hacemos pasar por cuatro etapas distintas. • 1 Límite proporcional: En este caso la tensión que le aplicamos es proporcional a la deformación que sufre el anclaje, en esta etapa el anclaje no sufre ningún daño. • 2 Límite elástico: Es el límite máximo de tensión al que podemos someter nuestro anclaje antes producirle deformaciones permanentes. • 3 Límite de fluencia: Al rebasar el límite elástico el cuerpo se deforma permanentemente, y continua de formándose aun cuando la fuerza no aumente. • 4 Límite de ruptura: Si continuamos aplicando fuerza el anclaje ya no aguanta más deformaciones y termina por romperse. Si sobre apretamos un anclaje y lo dejamos en el límite de fluencia sin saberlo, puede romperse al más mínimo esfuerzo al que lo sometamos. Anclajes Dinámicos y Estáticos Un anclaje puede ser estático o dinámico; esto depende de su capacidad de absorber o no la energía. Los anclajes estáticos (buriles y remaches) no absorben energía, estos por lo general utilizan el principio de fricción para sujetarse al entrar de manera muy justa en el agujero, de manera que al recibir un impacto la energía que se libera es absorbida únicamente por la parte del taco que asoma del material base, y esta energía por lo general produce una fuerza de corte y no de extracción. Los anclajes estáticos por lo general se utilizan en la escalada artificial y son de diámetros pequeños, solamente unos 8 mm. Este tipo de anclajes tienen resistencias al corte relativamente pequeñas y no son de ninguna manera aptos para los barrancos. Sin embargo existen excepciones como el Long Life de Raumer y Petzl, que pese a ser un anclaje estático sus valores de resistencia son tan altos que se pueden utilizar confiadamente para los barrancos. Los anclajes dinámicos se fijan en el material base por medio de algún tipo de cuña que expande su volumen de la parte del anclaje que se encuentra más profunda en el agujero, quedando el resto de la varilla sin ningún contacto con el material base, al recibir alguna fuerza este tipo de anclaje la varilla se dobla ligeramente absorbiendo un poco de energía, para después volver a su forma normal, como si de un muelle se tratase. Por lo tanto mientras más largo y delgado sea un anclaje más dinámico es, pero no hay que exagerar, por seguridad no debemos usar tacos de menos de 10 mm de diámetro. Por su parte los anclajes químicos pese a que forman un vinculo intimo entre el anclaje y el material base y no quedan espacios abiertos de ningún tipo los consideraremos como dinámicos, pues si bien no existen espacios entre la materia base y el anclaje, la resina al ser elaborada a base de plásticos es bastante flexible y absorbe muy bien la energía liberada por un impacto. Taco Taco de cuña Taco de manga o camisa Raumer y Petzl Long Life Anclajes químicos Remaches Buriles Multi Monti Dinámico Si Si Estático Si Si Si Si Si Además de todo esto, un anclaje puede ser de presión, expansión ó adhesión, y estos pueden fijarse a la roca por uno o dos de estos tres principios: • 1. Fricción • 2. Expansión • 3. Adhesión Tacos de fricción Los tacos de fricción son los más antiguos, son principalmente buriles y remaches. Estos se colocan a martillazos y utilizan el principio de la fricción que se crea entre el metal y la roca para fijarse, este principio es el mismo que emplean los clavos de la escalada clásica, con la diferencia de que estos requieren de que se realice un agujero artificial previamente. Su peor defecto es que su resistencia a la extracción es de solo unos pocos kilos de fuerza, de 0,5 Kn a 7 Kn., no recomendado en los barrancos. Tacos de expansión Los tacos de expansión, una vez que han sido introducidos en el agujero aumentan su volumen, creando un efecto de tapón que evita la extracción del mismo. Los mas conocidos son los parabolts, estos resisten por fricción y por forma, la fricción se consigue en el momento que tras apretar la tuerca, el taco aumenta su volumen y crea una gran fuerza hacia las paredes del agujero, y por forma, pues esto socava el agujero haciendo una especie de embudo al revés que impide que la pieza salga de su agujero. Anclajes Químicos Los anclajes químicos son una varilla con un ojal que tras practicar un agujero en la roca se fijan en esta con una resina sintética, a menudo estos no solamente se fijan por adhesión, sino que también la resina al tomar la forma de las irregularidades tanto del tensor o la varilla como la del agujero se obtiene también una fijación por forma. Estos al no ejercer ninguna fuerza sobre la roca tienen menor probabilidad de fallo por ruptura de la misma. TIPOS DE RESISTENCIA Tipo de taco Taco de cuña Taco de manga Taco autoperforante Long Life Tensor químico Remaches Multi Monti Fricción Si Si Si Si No Si Si Forma Si No Si Si Si No No Adhesión No No No No Si No No Fijaciones químicas Los anclajes químicos son la combinación de una varilla con un ojal (Tensor) o una varilla roscada con una plaqueta convencional y una resina epóxica, esta resina crea un vinculo intimo entre la roca y el tensor, estas resinas funcionan como un pegamento de altísima resistencia por lo general son mucho más fuertes incluso que la roca que los alberga. Los tensores son de acero galvanizado, acero tropicalizado y acero inoxidable. Fixe, Petzl y Raumer fabrican los mejores tensores del mercado junto con Cassin en aceros de muy buena calidad que garantizan hasta 60 años de uso. La mayoría de los anclajes para la escalada, están compuestos de dos partes principales. Una pieza mosquetoneable, plaqueta o tensor y un elemento de sujeción. La ventaja de los tensores es que al ser de una sola pieza resisten mas, su mas gran desventaja es el hecho de que si el anclaje sufre un desgaste, la única solución es cortar el anclaje antiguo y colocar uno nuevo en su lugar, por otra parte la combinación de varilla roscada con plaqueta es más versátil en este aspecto, pues bastará con cambiar la plaqueta o descuelgue y seguir haciendo uso de los mismos anclajes. Cuando aplicamos una resina esta pasa por tres tiempos que son los siguientes: • 1. Mezcla: Es cuando unimos la resina con el catalizador. • 2. Tiempo de fraguado: Es el tiempo en que se puede manipular la mezcla, antes de que endurezca. • 3. Tiempo de curado: Es el tiempo que tiene que pasar antes de que podamos aplicar alguna carga a nuestros anclajes. El tiempo de secado y de fraguado puede variar dependiendo del tipo y marca del producto que utilicemos, así como de la humedad y temperatura del medio ambiente, pero en general mientras mas alta es la temperatura mas cortos son los tiempos de fraguado y curado. Así pues es importante que conozcas muy bien los tiempos de secado del producto antes de realizar la mezcla, para saber con cuanto tiempo cuentas, por eso es muy importante leer las instrucciones del producto y las tablas que lo acompañan antes de empezar. Por otra parte deberás preparar todos los agujeros para aplicar la resina, de esta forma evitaremos el secado de la mezcla. Un anclaje químico no puede a diferencia de los mecánicos recibir cargas inmediatamente, es por eso que es muy importante señalar de manera clara que los anclajes no se pueden utilizar hasta la fecha indicada. Existen varios tipos de resinas, las más conocidas son el HY150, HY RE500 y el HVU de Hilti, El Ceramic 6 de Epcon, el C-380 de Fesit y el Sikadur 31 de Sika. Pero en todos los casos, el tiempo de fraguado y de curado son muy largos, por lo que este tipo de anclajes no se pueden utilizar inmediatamente, sino hasta después del tiempo de curado, y lo mejor es no usar los hasta después de 72 horas para estar seguros de que han curado por completo. Pese a que existen infinidad de productos de este tipo en el mercado, estos han probado ser los mejores que se pueden conseguir a precios razonables: Sikadur 31 de Sika El Sikadur 31 de la firma Suiza Sika es una resina epóxica tixotrópica de dos componentes, con una relación de 3 a 1 en volumen y peso. Las resinas epóxicas (familia la que pertenece el Sikadur 31) son las que mejor toleran esfuerzos y por tanto las mas resistentes de todas, sin embargo el Sikadur 31 es notablemente más resistente que el resto de sus competidoras, tiene una resistencia de entre 150 y 200 daN/cm2, sus propiedades la hacen la única resina capaz de adherir bien sobre una superficie lisa, como una varilla de acero inoxidable lisa, el Sikadur 31 tiene un tiempo de caducidad muy corto (un año desde la fecha de fabricación) por lo que deberemos prestar atención a este dato antes de comprarlo, pues no es raro que se venda el material ya caducado. El Sikadur es el líder, y por si fuese poco también lo es en lo económico. Este se sirve en dos latas, en presentaciones de uno o dos litros. Pese a que es el más económico y uno de los más resistentes no es el mas práctico, su aplicación hace que sea mas complicada al no existir un aplicador para este producto, sin embargo su precio mas atractivo a hecho del Sikadur 31 el epóxico preferido de los equipadores, hasta un 300 % mas barato que cualquier otro sistema. El problema de su manejo y aplicación ha sido resuelto por muchos equipadores que lo hemos utilizado, y una vez que te familiarizas con el producto resulta muy fácil su aplicación. Un litro rinde aproximadamente para unos 20 anclajes. Productos Hilti El HY150 y el HITRE500 son un revolucionario mortero híbrido, se le llama híbrido por su combinación de componentes orgánicos e inorgánicos. Su componente orgánico es una resina de uretano de metacrilato. Este reacciona con un endurecedor para brindar una rápida y confiable fijación en un amplio rango de temperaturas. El componente inorgánico es un cemento Portland que reacciona con agua brindando una base estable y resistente a las temperaturas extremas para el producto ya curado. Estos son además los productos que huelen mejor, cabe mencionar que por lo general las resinas huelen muy mal y son olores muy penetrantes, pero Hilti consideró la importancia de esto, y como resultado sus productos (aun que parezca broma) tienen un delicioso aroma a limón. El problema de estos es que su precio de venta al público es elevado, además de ser necesario un aplicador especial, este aplicador cuenta con una boquilla que mezcla el producto de manera homogénea, con una relación de 3 a 1, la gran ventaja es que se pueden colocar de unos 30 a 50 anclajes con un solo cartucho, dependiendo del largo y diámetro del tensor. Si no terminamos el producto este se puede almacenar sin problema, lo que no es reutilizable son las boquillas, ya que estas son desechables y su precio no es muy elevado. El HVU es una ampolla que por su parte es la solución para cuando solo se requiere colocar unos pocos anclajes, de fácil colocación y de precio elevado, estas ampollas se pueden conseguir para tensores de 10 y 12 mm. Al igual que los sistemas HY no tiene mal olor, están elaborados a base de una resina de poliéster y arena de sílice, estas ampollas son de lo más limpias y no contienen vidrio, son especialmente resistentes, soportan grandes cargas y se pueden aplicar en terrenos húmedos o mojados, su inconveniente mas grande es que contienen muy poco material, así que si nos encontramos con agujeros o fisuras al colocarlo en rocas porosas es muy probable que la resina no sea suficiente y el anclaje por tanto no sea fiable, pero son muy recomendables en rocas compactas. Estas ampollas tienen un tiempo de caducidad al que debemos prestar especial atención antes de adquirirlas. Epcon System de Ramset/Read Head El Epcon system Ceramic C6 es otra buena opción para anclajes químicos, se trata de una resina epóxica de dos componentes de alta resistencia y baja deformación rellena de cerámica, con una relación de mezcla de 1 a 1. Si bien este producto no huele a limón, si es más económico que los sistemas HY de Hilti. Tiene características de resistencia muy similares a los del Sikadur 31, lo que lo hace una excelente opción, su inconveniente es su precio elevado. Estos sistemas al igual que los anteriores requieren de un aplicador especial y de boquillas mezcladoras. Este producto rinde unos 30 anclajes por cartucho y al igual que los de la familia HY no es preciso gastar todo el producto, pero las boquillas no son reutilizables. Producto Hilti HY500 Hilti HY150 Hilti Ampolla HVU Sika Sikadur 31 Epcom System C6 Tiempo de fraguado Tiempo de curado 0º - 18 minutos 5º - 13 minutos 20º - 8 minutos 35º - 4 minutos 0º- 6 horas 5º - 4 horas 20º - 2.,5 horas 35º - 1,5 horas 20º a 30º - 60 minutos 20º a 35º 20 minutos promedio 10º - 72 horas 20º - 48 horas 35º - 24 horas 4º - 45 minutos 4º - 3 horas 10º - 20 minutos 10º - 2 horas 16º - 10 minutos 16º - 1,5 horas 21º - 7 minutos 21º - 1 hora 32º – 5 minutos 32º – 1 hora Recuerda que el tiempo que se marca en la columna de curado se refiere al tiempo en que el anclaje ya puede recibir algo de carga, pero su carga máxima se obtiene después de las 48 horas aproximadamente y nunca antes, por tanto y por seguridad es mejor no usar los anclajes antes de las 72 horas. Anclajes metálicos para aplicar con resinas Los anclajes que se consiguen en el mercado pueden estar fabricados en acero inoxidable y acero al carbón, y pueden o no tener algún tratamiento anti corrosión, como un galvanizado, un cincado ó un tropicalizado. Deberemos poner atención en utilizar únicamente acero inoxidable, tropicalizado o galvanizado, pues solo estos resistirán la corrosión de manera adecuada, los anclajes pueden ser de dos tipos, una varilla roscada en la que colocaremos una plaqueta común o un tensor que es una varilla de acero de alta resistencia de 10 mm o 12 mm de diámetro por unos 150 mm de largo que tiene a lo largo estrías, hendiduras o protuberancias. Ambos tipos se fijan al material base (roca) por medio de una resina sintética. Escogeremos de preferencia los de acero inoxidable, pues junto a la resina de alta resistencia obtendremos un anclaje de primera calidad que brindara muchos años de servicio, en cualquier caso nunca haremos uso de materiales lisos o de una métrica inferior a los 10 mm. La primer opción por requerir de dos piezas resulta un poco mas cara, sin embargo son mucho mejores, pues en caso de ser necesario podemos cambiar las plaquetas o el descuelgue y seguir utilizando el mismo anclaje. Varilla roscada de acero inoxidable de métricas 10 o 12 mm Anclaje de la casa Fixe Anclaje de la casa Raumer con diámetros de 10 o 12 mm Anclaje BATINOX de la casa Petzl, con un diámetro de 14 mm y una resistencia de 50 kn Anclajes Mecánicos Los anclajes mecánicos se fijan a la pared por medio de la presión que ejercen al interior de agujero, claro que al haber presión en el mismo existen fuerzas que pueden debilitar la roca que rodea el anclaje, por esta razón es muy importante mantener un margen de seguridad no colocando dos anclajes a menos de 25 cm entre ellos y no a menos de 30 cm de bordes, fisuras, lajas, agujeros, etc. En el mercado se pueden encontrar muchas marcas y modelos de anclajes, pues el hecho de que se utilicen en la construcción, aumenta la demanda y disminuye los costos, aun que algunas marcas especializadas como Fixe, Petzl y Raumer fabrican anclajes específicos mucho mejor elaborados, en aceros de muy alta calidad, pero estos resultan más caros. Las resistencias de este tipo de anclajes pueden variar muchísimo dependiendo del material, el diámetro, la longitud, el tipo de expansión, la marca y claro está por la roca, a demás se debe de considerar la resistencia de la plaqueta. Los anclajes mecánicos se pueden clasificar de la siguiente manera: • Auto perforantes y expansión por cuña interior • Expansión por cuña interior • Anclajes de manga • Expansión por anillo Auto perforantes y expansión por cuña interior Los famosos spits pertenecen a esta familia, en realidad Spit es una firma de anclajes industriales de todos tipos. Los spits son un cilindro que tiene en un lado una rosca interior y por el otro un dentado metálico que se puede utilizar para perforar utilizando como broca el mismo anclaje. Una vez terminado el agujero el anclaje expande por medio de una cuña que se inserta en el lado dentado, tras golpearlo contra el fondo de la roca, la cuña se introduce al interior del anclaje y este se expande. Al ser un anclaje hembra requiere de un tornillo para fijar la plaqueta. Estos anclajes no se deben de usar en la escalada deportiva, a pesar que durante mucho tiempo fueron lo mas adecuado para equipar rutas, ahora están solamente reservados para apertura de rutas no deportivas desde abajo, espeleología, barranquismo y medio manual de emergencia. Las desventajas de estos anclajes son los siguientes. 1. 2. 3. 4. Es fácil una mala colocación. No es posible verificar su correcto emplazamiento desde fuera. Son anclajes muy cortos. Tiene poca resistencia y una vida corta. Anclajes de expansión por cuña interior En estos anclajes la expansión se produce tras introducir una cuña al interior del cilindro, con este mismo sistema tenemos dos anclajes totalmente diferentes: 1. Los anclajes que requieren de un botador para presionar sobre la cuña, este tipo de anclaje no es apto para equipar rutas de escalada, pues sus paredes son muy delgadas y su resistencia muy baja, estos anclajes se utilizan para fijar presas en muros de escalada de hormigón. 2. Los anclajes de gran calidad tipo long life de Raumer y Petzl, aun cuando utilizan el mismo sistema no tiene ninguna comparación con los anclajes de botador, los Long life se fabrican en acero inoxidable de muy alta calidad, tienen una longitud de unos 5 cm y llevan integrada la plaqueta, que gracias a esto es imposible que los amigos de lo ajeno las roben, solo se requiere del martillo para su expansión, sus inconvenientes son un costo elevado y la Imposibilidad de cambiar la plaqueta. 1 2 Tacos de camisa o manga Se trata de una varilla roscada de acero que en uno de sus extremos termina con un cono, esta varilla se alberga dentro de un cilindro, cuando apretamos la tuerca la varilla intenta salir del agujero, y comienza a introducirse en el cilindro expandiéndolo, esto supone que para extraer el anclaje, este debería recorrer un segmento de expansión tan largo como el anclaje mismo, por tanto deberían ser perfectos para rocas medias o suaves, el problema es que no todos los tacos de este tipo sirven, pues por lo regular la camisa o manga son fabricados en materiales suaves y lisos y no en aceros de alta calidad con protuberancias, por lo que duran menos, sin embargo existen tres marcas que fabrican excelentes tacos de manga. Esta lista la encabeza Rawl, que fabrica una verdadera joya en anclajes de manga, se trata de una anclaje de dos piezas con unas resistencias muy altas, Hilti con su línea HSL ofrece otra excelente opción, y por ultimo Ramset Read Head tiene su Dinabolt que en rocas medias trabaja excelentemente, el problema de estos tacos es que la camisa suele ser muy delgada y su tiempo de vida es relativamente corto, no así con el anclaje de Rawl. Anclajes de expansión por anillo o de cuña Al igual que los anclajes de manga se trata de una varilla parcialmente roscada que en uno de sus extremos termina en forma de cuña, junto a esta cuña lleva un anillo metálico. Los tacos tipo parabolt (Parabolt es una marca registrada) son los reyes del equipamiento para la escalada deportiva, ya que se adaptan a casi todo tipo de roca medias y duras, además de existir gran variedad de diámetros y longitudes tienen la propiedad de ser bastante fiables aun en condiciones de colocación deficiente. Como lo dicho anteriormente, constan de una varilla roscada con un cono al final, junto a este cono lleva un anillo metálico. Cuando insertamos el taco en el agujero y apretamos la tuerca, el anillo metálico (segmento de expansión) se monta por rotación sobre el cono de la varilla creando un mayor espesor, que genera una fuerza de expansión que bloquea el taco en su sitio. Sus ventajas son: • • • • • • • Se adaptan a casi cualquier tipo de rosca Al ser la expansión por anillo exterior no es necesario calcular la profundidad del agujero con exactitud Usa el mismo diámetro de broca que el anclaje Alta resistencia Precios muy bajos Se sabe si a expandido bien al apretarlo Se puede colocar con la plaqueta pre montada Marcas hay muchas, pero por lo general los parabolts M-10 están fabricados en acero al carbono 8.8 y los M12 en acero 5.6. Los modelos inoxidables por lo regular tienen en su composición un 13% o más de cromo que frena en buena medida el avance de la corrosión y la oxidación. Esquema de un parabolt Las diferencias entre marcas, suelen estar primordialmente en el elemento de expansión, algunas marcas utilizan un simple anillo metálico, y otras unas piezas mucho más elaboradas, en acero inoxidable o tropicalizado. A primera vista cualquier parabolt funciona, pero en la práctica existen algunos que nunca logran generar la expansión necesaria, y este suele ser un problema de diseño en el segmento de expansión. Plaquetas Existen muchos tipos de plaquetas, pues no son pocas las marcas que las fabrican, pero hay tres tipos de plaquetas básicamente plaquetas para espeleología, plaquetas para escalada artificial y plaquetas para escalada. Plaquetas para espeleología Estas son por lo regular de materiales muy ligeros, como el aluminio, se fijan normalmente con un taco auto perforante con tornillo de M8. Las más famosas de estas plaquetas son las fabricadas por la firma Petzl, sin embargo este tipo de plaquetas no son recomendables en los barrancos. Plaquetas para escalada artificial Las plaquetas para escalada artificial, pese que se manufacturan en acero, tampoco son recomendables en los barrancos, pues son muy pequeñas, el orificio mosquetoneable solo acepta un mosquetón delgado a la vez, además de estar diseñadas, para emplazarse con tacos tipo remache de presión de M8 lo cual es muy poco. Plaquetas de acero Estas se fabrican en acero de alta resistencia y se pueden encontrar en acero inoxidable, acero galvanizado, acero tropicalizado, y tratadas con pinturas epóxicas para una mayor duración y discreción. Las reglas para las plaquetas de escalada deportiva son las siguientes, taco de fijación de un diámetro de M10 a M12. Orificio que acepte dos mosquetones mínimo, resistencia mínima de 20 Kn. Aun que existen muchas marcas de plaquetas, hablaremos únicamente de algunas de las mas utilizadas, con esto no se quiere discriminar a las otras marcas. Fixe ofrece con su famosa plaquetas Fixe 1 una de las mejores opciones del mercado, esta se fabrica en dos presentaciones, acero tropicalizado y acero inoxidable, además de su resistencia que es de las más altas 25 Kn en acero tropicalizado y 30 Kn en acero inoxidable tiene un área mosquetoneable de gran tamaño, cuenta con un innovador sistema de asentamiento que consiste en tres pequeñas protuberancias que ayudan a que la plaqueta se asiente perfectamente. Lamentablemente no es una de las opciones más económicas. Plaquetas simples Versiónes de plaquetas con anilla simple y doble anilla para reuniones y rápeles con unas resistencias de 26 y 30 Kn respectivamente Petzl tiene una de las piezas más finas del mercado, las plaquetas Coeur, fabricadas en acero inoxidable de la mejor calidad, pequeña, con un orificio mosquetoneable bastante amplio para usar se con taco de M10 o M12. Esta excelente pieza resiste unos 25 Kn y solo es superada por los modelos ROCK de Raumer. Metolius con su Enviro nos ofrece unas plaquetas en acero inoxidable, con un orificio realmente enorme, puede aceptar hasta 3 mosquetones a la vez. Está disponible en varios colores que asemejan a los tipos de roca más comunes para mayor discreción, su resistencia es de unos 22 Kn y se instalan con un taco de M10. La firma italiana Raumer también nos ofrece una verdadera joya, la plaqueta ROCK en acero inoxidable, con una resistencia de 25 Kn para emplazarse con taco de M10 y 27 Kn para su versión de M12. Además de una versión de M8 ideal para utilizar con tacos auto perforantes tipo p12. Pero su más gran atractivo además de su excelente calidad son sus precios de miedo, los más económicos del mercado. Estas son solo algunas de las muchas plaquetas que se pueden conseguir en el mercado, lo que sí se tiene que evitar en todo momento, son las chatarras de ángulo de hierro dulce made in home, que día a día colocan cientos de equipadores poco serios e irresponsables por todo el mundo. Este tipo de plaquetas si es que se les puede llamar así, son verdaderas trampas mortales, después de pruebas realizadas se pudo constatar que se rompen con fuerzas menores a los 8 Kn. Con algunas no fue necesario llegar al laboratorio, basto uno o dos martillazos para que saltaran en pedazos. Versión de plaqueta con doble anilla para reuniones y rápeles con una resistencia de 27 Kn Colocación de un parabolt Escoger el punto idóneo para la colocación del anclaje. Dejar una distancia mínima de 20 cmts de aristas, fisuras, oquedades u otros anclajes. Realizamos el agujero con el diámetro de la broca adecuado, mirando que este quede perpendicular a la pared. Es aconsejable dejar el agujero un poco mas largo que la longitud del parabolt, ya que en caso de equivocarnos en la situación del mismo, lo podremos hundir y tapar el agujero con un poco de resina para disimularlo de forma mas limpia. Introducimos el parabolt con unos toques suaves de martillo hasta que la plaqueta y la tuerca hagan tope contra la pared. Procedemos a apretar la tuerca teniendo en cuenta de dejar la plaqueta en la direccón en que va a trabajar. De una manera muy general para todos los tornillos y tuercas el par de apriete debe ser moderado y no debe ejercer en ningún caso un apriete muy fuerte. Ya tenemos el anclaje listo para su utilización Formas incorrectas de la colocación de un parabolt Foto skpat Colocación de un anclaje químico Escoger el punto idóneo para la colocación del anclaje. Dejar una distancia mínima de 20 cmts de aristas, fisuras, oquedades u otros anclajes. Con la broca o el martillo avellanamos el asentamiento del químico. Realizamos el agujero con la broca del diámetro apropiado, procurando dejar una inclinación de 15º respecto a la perpendicularidad de la roca. Limpie el orificio con un cepillo y, después, con agua o aire y déjelo secar. Podemos aplicar la cola de tres formas diferentes: Cola en cápsula de cristal (coloque la cápsula entera en el orificio y rómpala con un golpe de martillo), pistola mezcladora de cola o mezcla manual (rellenar el 50% del orificio con la mezcla). Inmediatamente, introduzca el anclaje hasta el tope y gírelo como mínimo 10 veces sobre sí mismo para asegurar una buena mezcla. Con una espátula retiramos la cola sobrante y dejamos un buen acabado del anclaje químico. Respetar el tiempo de secado antes de someterlo a carga. Formas incorrectas de colocación de un anclaje químico Foto skpat Foto skpat Herramientas Taladros Tal vez es el taladro la herramienta más importante en los equipamientos. Pueden ser de dos tipos, manuales y autónomos, cada uno con sus ventajas e inconvenientes. Taladro manual Este tipo de taladro está formado por una barra de acero, cubierta por un mango de caucho que nos protege de las vibraciones y los golpes. En un extremo se encuentra un adaptador, los hay para roscar tacos autoperforantes o también para adaptar brocas tipo SDS. Las ventajas de este taladro son el peso y el precio, el inconveniente la fatiga que produce la colocación de los anclajes. Taladros autónomos Taladros de gasolina Los taladros de gasolina son los más adecuados para equipamientos en serie. Su autonomía es inigualable, se pueden hacer varios cientos de agujeros con solo un poco de gasolina, son ideales para equipar en lugares alejados donde resulta imposible conseguir otro tipo de energía. Los inconvenientes son su peso elevado que ronda los 6 kilos, y su precio a partir de 900€. Taladros de gasolina de las marcas Rioby y Filoni Taladros eléctricos Mas ligeros que los de gasolina, ya que su peso ronda los 4 kilos con la batería. El inconveniente es su autonomía limitada, con una batería podremos realizar de 8 a 25 agujeros de 10 mm. X 110 mm en una roca de dureza media. Sus inconvenientes son que las baterías son limitadas y requieren de corriente eléctrica para recargarlas. Existen diferentes marcas, Metabo, Hilti, Bosh, Spit, etc. Taladro eléctrico de la marca Hilti Brocas Las brocas son sin duda un elemento de suma importancia en el equipamiento, pues afecta directamente en el rendimiento del taladro. Una broca nueva y buena, agujerea con mayor facilidad y velocidad que una de usada o de mala calidad, esto repercute en el rendimiento de las baterías de manera considerable. Es recomendable invertir un poco más en escoger una buena broca, ya que a la larga nos resultará mucho más económico. Las brocas empleadas por los taladros antes citados son de tipo SDS plus y se fabrican en casi todas las medidas. Las brocas buenas están fabricadas en aceros y aleaciones de acero de alta calidad, con pastillas en la punta de un material de mucho mayor dureza, también existe una nueva familia de brocas sin pastilla de cuatro puntas, que dan excelentes resultados en cuanto a duración, pero lamentablemente son mucho más caras y difíciles de conseguir, aun cuando el filo dura mucho más. También son más frágiles, por lo que no son aptas para su uso con taladros manuales. En test realizados, las brocas que dan mejor rendimiento son las de la marca Hilti y Bosh, siendo estas últimas mas recomendables para equipamientos con taladro manual al ser mucho mas robustas. Las más usuales en equipamientos son las diámetro de 10, 12 14, 16 mm, todo según el tipo de anclaje utilizado. Diferentes medidas de brocas tipo SDS Martillos Ningún equipador puede llamarse así si no cuenta con un martillo. Este forma parte integral del material de equipamiento, las marcas Petzl, Black Diamond, Grivel, Simond y Fixe, fabrican unas verdaderas joyas en materia de martillos. El martillo sirve principalmente para la colocación de los anclajes, comprobar la calidad de la roca, tirar piedras sueltas, etc. Diferentes marcas de martillos, Raumer, Petzl y Faders Llaves Herramienta que nos servirá para apretar los anclajes en la roca, la mas utilizada es la llave de estrella, también podemos utilizar una de carraca. Las medidas mas utilizadas son las de 13 y 17 mm. Llave de estrella Sopladores La perilla es una buena solución para retirar el polvo de los agujeros practicados, la marca Hilti fabrica unas muy técnicas y de gran calidad, con un tubo de unos 110 mm para una limpieza bien a fondo. Las perillas se pueden sustituir por un simple tubo de plástico, por el que sencillamente se sopla, su único inconveniente es que esto siempre transmite algo de humedad al agujero. Tipos de sopladores, tubo casero y perilla Cepillos Los cepillos son útiles para obtener una limpieza máxima, como la requerida cuando se pretende colocar anclajes químicos, se pueden conseguir en tiendas especializadas o ferreterías. Una escoba vieja sin mango es de gran utilidad para limpiar vías, retirar el polvo de los agujeros, o tierra de agarres clave. Trapos Muy útiles cuando tengamos que manipular resinas en los anclajes químicos. Útiles de limpieza Tijeras de podar Tijeras de podar, nos irán bien para poder limpiar posibles hierbas que dificulten la progresión. También nos servirán para la limpieza de algún pie de rapel. Tijeras de podar Serrucho de poda Serrucho de poda, lo utilizaremos para la limpieza de algunas ramas que dificulten la progresión en pared o pongan en peligro la vida en caso de caída. También lo utilizaremos para limpiar algún pie de rapel. Serrucho de podar Casco Para protegernos de golpes o posibles caídas de piedras mientras estamos equipando. Diferentes marcas y modelos de cascos Gafas Gafas de protección para los ojos, para protegernos de las salpicaduras de piedra al realizar los agujeros o limpiar la roca con el martillo. Guantes Guantes de cuero, muy útiles en la limpieza las vías o para cuando trabajemos con resinas epóxi. Gafas y guantes Protectores de cuerda Muy útiles para la protección de las cuerdas, los usaremos para protegerlas de posibles roces en aristas, salientes de roca, etc. mientras estamos equipando. Sacos o mochilas Para el transporte de todo el material necesario para el equipamiento, cuerdas, taladros, etc. Las mochilas fabricadas en material de PVC son muy resistentes e ideales para estos menesteres. Diferentes marcas y modelos de sacos para el transporte de material Bolsas Las bolsas porta material nos facilitarán mucho las cosas, en ellas podremos colocar las chapas, los anclajes, cepillos, etc. Las marcas Petzl, Ferrino y Fixe fabrican unas bolsas para estos menesteres, confeccionadas en PVC para que sean resistentes al uso. También con un poco de imaginación, nos podremos confeccionar alguna cubeta donde podamos colocar todo el material y poder llevarlo colgado en el arnés o a un bloqueador auxiliar. Bidones estancos Muy útiles para proteger y transportar todo el material que no se puede mojar, como son los taladros tanto de gasolina como eléctricos, las resinas, etc. Foto skpat Foto skpat Foto skpat Foto skpat Foto skpat Foto skpat Foto skpat Foto skpat Foto skpat Foto skpat Foto skpat Foto skpat Foto skpat Foto David_P Foto skpat Foto skpat Foto skpat Foto skpat