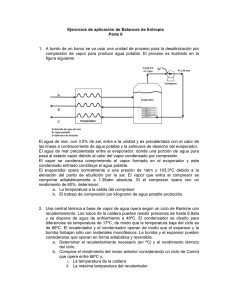

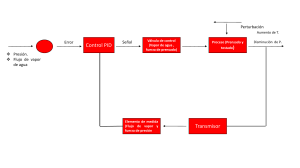

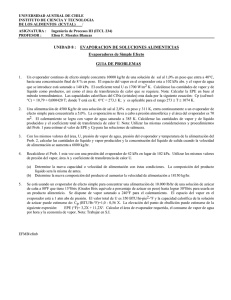

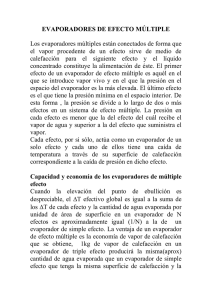

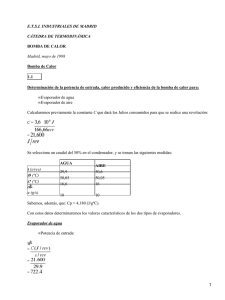

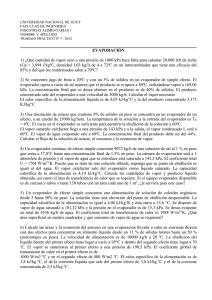

Vol. 15, No. 1 (2016) 291-297 Revista Mexicana de Ingeniería Química ANÁLISIS TEÓRICO DEL CONTROL TÉRMICO DEL EVAPORADOR DEL CONTENIDO SISTEMA DE REFRIGERACIÓN UTILIZANDO HFC-134a Volumen 8, número 3, 2009 / Volume 8, number 3, 2009 THEORICAL ANALYSIS OF THERMAL CONTROL OF EVAPORATOR OF REFRIGERATION SYSTEM WITH HFC-134a 1 * , R. Lugo-Leyte2 , A. E. Bonilla-Blancas3 , F. Méndez-Lavielle4 , H. D. Lugo-Méndez2 M. Salazar-Pereyra 213 Derivation and application of the Stefan-Maxwell equations 1 Tecnológico de Estudios Superiores de Ecatepec. División de Ingenierı́a Mecatrónica e Industrial. Av. Tecnológico Esq. Av. (Desarrollo y aplicación de las de Stefan-Maxwell) Hank González. Col. Valle de ecuaciones Anáhuac, 55210, Ecatepec, Estado de México, México. 2 Universidad Autónoma Metropolitana - Iztapalapa. Departamento de Ingenierı́a de Procesos e Hidráulica. Av. San Rafael Stephen Whitaker Atlixco No. 186, Col. Vicentina, 09340, Iztapalapa, México, D.F., México. 3 Centro de Tecnologı́a Avanzada. Circuito de la Industria Poniente No. 11, lt. 11, Parque Industrial ex Hacienda Dona Rosa, Biotecnología / Biotechnology Lerma, Estado de México, México. 4 Departamento de Termofluidos. División de Ingenierı́a Mecánica e Industrial. Facultad de Ingenierı́a. Universidad Nacional 245 Modelado de ladebiodegradación en biorreactores lodos México, de hidrocarburos totales del petróleo Autónoma México. Delegación Coyoacán,de04510, D.F, México. Recibido 2 deyAbril 2014; Aceptado 10 de Diciembre de 2015 intemperizados en suelos sedimentos Resumen (Biodegradation modeling of sludge bioreactors of total petroleum hydrocarbons weathering in soil and sediments) Se presenta el análisis del control térmico del evaporador utilizado comúnmente en los sistemas de refrigeración por S.A.con Medina-Moreno, S. Huerta-Ochoa, C.A. Lucho-Constantino, L. Aguilera-Vázquez, A. Jiménez-cuando se compresión mecánica base a la termodinámica del fluido refrigerante. Se desarrolla el modelo dinámico tiene a la salida del González evaporador vapor saturado seco y con sobrecalentamiento, después se aplica la ley de control clásico y M. Gutiérrez-Rojas PID variando el259 grado de sobrecalentamiento y la calidad del vapor a la entrada de éste. Al incrementar el grado de Crecimiento, sobrevivencia y adaptación de Bifidobacterium infantis a condiciones ácidas sobrecalentamiento se aumenta la estabilidad de la señal de salida, disminuyendo los sobretiros hasta en un 5%, ası́ mismo survival and adaptation of Bifidobacterium to acidic conditions) conforme la calidad(Growth, del vapor disminuye a la entrada del evaporador,infantis se tiene una mejor estabilidad en la operación hasta del 15%. L. Mayorga-Reyes, P. Bustamante-Camilo, A. Gutiérrez-Nava, E. Barranco-Florido y A. AzaolaPalabras clave: control térmico, modelo dinámico, evaporador, refrigerante. Espinosa Abstract 265 Statistical approach to optimization of ethanol fermentation by Saccharomyces cerevisiae in the In this work is presented a thermal control analysis of the evaporator usually used on the mechanical compression presence zeolite NaA of the refrigerant. A dynamic model is developed according to the refrigeration systems based of onValfor® the thermodynamic following conditions, at the exit of the evaporator there is overheated dry saturated steam, subsequently the control PID (Optimización estadística de la fermentación etanólica de Saccharomyces cerevisiae en presencia de law is applied changing the overheated level and the quality of the steam at the inner. The results show that when the zeolita Valfor® zeolite NaA) overheating is increased the stability of the signal also increased, while the overshoot decrease until 5%. In addition, when G. Inei-Shizukawa, H. A. F. better Gutiérrez-López Hernández-Sánchez the steam quality diminished at the inlet of Velasco-Bedrán, the evaporator itG.has stability inand theH.operation until 15%. Keywords: thermal control, dynamic model, evaporator, refrigerant. Ingeniería de procesos / Process engineering 271 Localización de una planta industrial: Revisión crítica y adecuación de los criterios empleados en 1 esta decisión Introducción (Plant site selection: Critical review and adequation criteria used in this decision) Medina, R.L. Romero y G.A. Pérez Los sistemas de J.R. refrigeración en la actualidad son esenciales para el confort del ser humano, ya sea para refrigerar productos perecederos, medicamentos, quı́micos, a nivel industrial, comercial y doméstico. Uno de los principales componentes de los sistemas de refrigeración es el evaporador que se encarga de retirar la carga térmica del espacio a refrigerar, aprovechando el cambio de fase del fluido refrigerante. Sin embargo, la dinámica de la operación del sistema provoca oscilaciones en la temperatura de trabajo del evaporador, lo que generará desgaste y esfuerzos mecánicos en el compresor (Navarro-Esbrı́ y col., 2010; Yamaguchi y col., 2009); además monitorea las condiciones de operación a las entradas y salidas de los equipos y componentes del sistema de refrigeración, encontrando que la temperatura en la zona de saturación del fluido puede oscilar hasta ± 6 °C, lo que genera una fluctuación en la presión de ±10 bar, cuando se trabaja con CO2 como fluido refrigerante, que corresponde a las condiciones de los estados de * Autor para la correspondencia. E-mail: msalazar@tese.edu.mx Tel. 50 00 23 00 ext. 29 Publicado por la Academia Mexicana de Investigación y Docencia en Ingenierı́a Quı́mica A.C. 291 Salazar-Pereyra y col./ Revista Mexicana de Ingenierı́a Quı́mica Vol. 15, No. 1 (2016) 291-297 saturación. Esta variación se atenúa, si el fluido de y de las condiciones de salida, estado 1 sc . trabajo es el HFC-134a, ya que al considerar el mismo En el ciclo ideal, generalmente se analiza la salida cambio de temperatura de acuerdo a las propiedades del evaporador y entrada de la admisión al compresor de saturación, la presión se verı́a afectada en una como vapor saturado seco; sin embargo por cuestiones variación de 1.0 a 1.2 bar. de estabilidad y seguridad en la operación del sistema Ası́ mismo, los sistemas de refrigeración mecánica de refrigeración se sobrecalienta el vapor para que no funcionan con un control de lazo abierto tipo ONdañe al compresor. Por consiguiente, los principales OFF, donde la temperatura de la cámara frı́a fluctúa parámetros que afectan la operación del sistema de en un rango amplio en referencia a la temperatura de refrigeración son la calidad del fluido refrigerante operación, por consiguiente, establecer la dinámica a la entrada del evaporador y la temperatura del del sistema con base a la termodinámica del fluido fluido en la admisión del compresor. Aunado a puede mejorar el desempeño del sistema, ası́ como estas caracterı́sticas de operación, la temperatura en sobrecalentar el fluido antes de entrar a la etapa la cámara de refrigeración fluctúa con respecto a la de compresión, con el objetivo de disminuir las carga térmica y la temperatura en su interior, lo que oscilaciones de la temperatura T 1 y TFIGURAS 1sc , Figura 1. FIGURAS se ve reflejado en la temperatura de operación del Sen y col., (2001, 2004), Ollero de Castro evaporador. Por consiguiente, controlar la temperatura y col., (2010), Seborg y col. (2011) presentan a la salida del evaporador es fundamental para un modelos matemáticos para establecer la dinámica mejor desempeño del ciclo de refrigeración. de la temperatura en un intercambiador con fluidos incompresibles y sin que presenten un cambio de fase, además de aplicarle un control clásico, lo que permite controlar la señal de salida. Los modelos se obtienen a partir de balances de energı́a y del método de resistencia interna despreciable, para lo cual el número de Biot debe ser >>> 0.1, que generalmente para este tipo de sistemas se cumple, debido a que el fenómeno de transferencia de calor convectivo es dominante sobre el conductivo. La operación del sistema de acuerdo con Dincer y col., (2010), depende de las propiedades y caracterı́sticas termofı́sicas del fluido refrigerante; debido a esto, en este trabajo se desarrolla una metodologı́a genérica que incluye las propiedades a) del fluido, ası́ como el cambio de fase debido a la a) absorción del calor latente que proviene de la cámara de refrigeración. Un primer modelo es desarrollado 125 a) por Salazar y col., (2013), donde muestra la dinámica 100 del evaporador, sin embargo, sólo se considera el 2 75 cambio de fase sin sobrecalentamiento de vapor, es 2 50 decir, el estado final es vapor saturado seco. 125 3 T (°C ) sc 100 Metodologı́a 75 En la Figura 1 se muestra el ciclo de refrigeración por compresión de vapor utilizando como fluido refrigerante al HFC-134a. El ciclo está constituido por cuatro procesos, en primer orden se encuentra la absorción del flujo de calor en el evaporador, proceso 1-4, este proceso depende de las caracterı́sticas inherentes del sistema, es decir, de las condiciones de entrada del fluido refrigerante al evaporador, estado 4 292 0 1sc -25 50 4 -50 1 Δ T s c =210°C sc 2 x = 0.37 3 -75 25 T (°C ) 2 25 -100 0 0.4 0.6 0.8 1.0 1.2 1.4 1.6 1.8 s (k J /k g K ) b) -25 4 1 2.0 1sc Δ T s c = 10°C Fig. a) Diagrama esquemático -50 1. x = 0.37b) y b) Diagrama temperatura-entropı́a. Figura 1. a) Diagrama esquemático y b) Diagrama temperatura-entropía. -75 www.rmiq.org -100 0.4 0.6 0.8 1.0 1.2 1.4 s (k J /k g K ) b) 1.6 1.8 2.0 Salazar-Pereyra y col./ Revista Mexicana de Ingenierı́a Quı́mica Vol. 15, No. 1 (2016) 291-297 h 1s c = (0 .8 4 6 k J /k g K )T 1s c + 1 8 4 k J /k g 405 h4 − h1sc = h4 − h1 + h1 − h1sc h 1 = h g s a t1 = 0 .6 2 (k J /k g K )T R + 2 2 9 .8 1 k J /k g (3) La metodologı́a del modelo dinámico sin sobrecalentamiento del refrigerante se desarrolla en 395 Salazar y col., (2013) y se considera como base para este análisis. 390 Con la finalidad de obtener un modelo dinámico en función de las temperaturas del evaporador, se 385 utilizan correlaciones matemáticas para establecer la dependencia de la entalpı́a de cambio de fase, la 380 entalpı́a del vapor saturado seco con la temperatura de cambio de fase, es decir, T R , y la entalpı́a de 375 vapor sobrecalentado en función de T 1sc , Figuras 235 240 245 250 255 260 265 270 275 T (K ) 2 y 3. En términos de coeficientes se obtienen correlaciones algebraicas de la forma hi = L j − G j T k , Fig. 2. Regresiones lineales de la entalpı́a del vapor por consiguiente se tiene, saturado seco y de vapor sobrecalentado. Figura 2. Regresiones lineales de la entalpía del vapor saturado seco y de vapor ! h = (0 .8 4 6sobrecalentado. k J /k g K )T + 1 8 4 k J /k g G1 405 (x T (4) h − h = − 1) L 1 − R 4 1 1 h =h = 0 .6 2 (k J /k g K )T + 2 2 9 .8 1 k J /k g L1 h i (kJ /kg ) 400 1s c 1 1s c g s a t1 R 400 h i (kJ /kg ) 395 224 390 (5) h1sc = L3 − G3 T 1sc (6) A la salida del evaporador se obtiene vapor sobrecalentado, donde la temperatura se define como, h fg = -(0 .6 6 k J /k g K ) T R + 3 8 0 .1 k J /k g 222 h1 = L2 − G 2 T R 385 220 T 1sc = T R + ∆T sc (7) h fg (kJ /kg ) 380 218 ∆T sc es el incremento de temperatura al sobrecalentar el vapor saturado seco. 235 240 245 250 255 260 265 270 275 Se definen variables adimensionales para obtener 214 T (K ) un modelo matemático adimensional; θE es la Fig. 212 3. Regresión lineal de la entalpı́a de cambio de temperatura adimensional en el evaporador y se define fase. con base al cambio de fase del fluido refrigerante que Figura 2. Regresiones lineales de la entalpía del vapor saturado seco y de vapor 210 se genera al absorber el flujo de calor proveniente sobrecalentado. Para encontrar el modelo dinámico del evaporador 208 de la cámara frı́a, por consiguiente está en función se hace235 el balance 240 de energı́a 245 250 255 260 de la temperatura del espacio a refrigerar, TCF y T R , T (K ) Ėentra + Ėgenerada − Ė sale = Ėacumulada (1) ası́ como de un cambio de temperatura caracterı́stico, ∆T c , En términos de las propiedades termodinámicas y TCF − T R Figura 3. Regresión lineal de la entalpía de cambio de fase. 224 θE = (8) de transferencia de calor, además de considerar que ∆T c no se222tienen fugas de refrigerante, se tiene la siguiente h = -(0 .6 6 k J /k g K ) T + 3 8 0 .1 k J /k g T 1sc se define, expresión 216 375 fg R 220 ṁh4 + U E AE (TCF − T 1sc ) − ṁh1sc = ρcP V dT 1sc (2) dt h fg (kJ /kg ) 218 La diferencia de entalpı́as h4 − h1 , representa el 216 cambio de fase del fluido por efecto del calor 214 latente retirado de la cámara frı́a y h1 − h1sc , es el incremento de energı́a por efecto del calor sensible en 212 el sobrecalentamiento, T 1sc = TCR − θE ∆T c + ∆T sc (9) También se define el tiempo adimensional τ, τ= t tc (10) Sustituyendo en la ecuación (1), se tiene que, 210 208 235 240 245 250 T (K ) 255 260 www.rmiq.org Figura 3. Regresión lineal de la entalpía de cambio de fase. 293 Salazar-Pereyra y col./ Revista Mexicana de Ingenierı́a Quı́mica Vol. 15, No. 1 (2016) 291-297 " ! ! !# G1 L2 G2 L3 G3 (TCF − θE ∆T c ) + (TCF − θE ∆T c ) − (TCF − θE ∆T c + ∆T sc ) ṁ L1 (x − 1) 1 − 1− 1− L1 L1 L2 L1 L3 d (TCF − θE ∆T c + ∆T sc ) + UE AE (θE ∆T c − ∆T sc ) = ρc p V d (τtc ) (11) Step Scope num(s) PID den(s) Add PID Controller Transfer Fcn Fig. 4. Diagrama a bloques de la planta en Simulink de Matlab. Figura 4. Diagrama a bloques de la planta en Simulink de Matlab. donde, el tiempo caracterı́stico y el incremento de temperatura caracterı́stico son: tc = ρc p V UE AE (12) ṁ L1 ∆T c = (13) U E AE 1.4 Realizando procedimientos algebraicos se obtiene la ecuación dinámica del evaporador adimensional 1.2 dθE = (x − 1) (1 − α) + λ1 + (1 + γ (α (x − 1) + λ2 )) θE dτ (14) 1.0 donde ṁL1 (15) γ= U0.8 E AE TCF G1 α= TCF (16) L 0.61 λ1 y λ2 son las constantes adimensionales que integran los parámetros de las entalpı́as de cambio de fase, de 0.4 vapor saturado seco y sobrecalentado, θE − ∆T sc 1 (L2 − L3 ) + G3 ∆T sc ]− [T ER (G3 − G2 ) +0.2 L1 ∆T c (17) T ER (18) λ2 = 0.0(G2 − G3 ) L1 0 5 La ecuación (14) es una E.D.O de variables separables de primer orden lineal, y para obtener la solución en λ1 = 294 el dominio de la variable compleja “s” se le aplica la transformada de Laplace, por consiguiente la función de transferencia es, (α − 1) (x − 1) + λ1 θE (s) = s s + (1 + γ (α (x − 1) + λ2 )) (19) Con base a las funciones de transferencia en el dominio de la variable compleja “s”, se aplica el método de asignación de polos y el criterio de RouthHurwitz para encontrar las contantes K p , Kd , Ki ; y probar la ley de control clásica proporcional integral derivativa, PID, (Kuo y col., 2008; Ogata y col., 2003, Rubio, 2012; Rubio, 2014). La ecuación (20) representa la dinámica de la entrada actuando sobre los parámetros de la misma para producir la respuesta E(s); es decir, es la de la planta del sistema de K p = 7representación 2 , K i= 0 , K d = 2matemática 0 la Figura 4, K p = 5 , K i= 0 .5 , K d = 0 K p = 5 .5 , KUi=(s) 1 .8 5 , KGd =0 (s) 3 .8 = = (s) E 1 + G 0 (s) re fe re nc ia 2 (α−1)(x−1)+λ1 i td s k p ti s+1+t ti s [ s2 +(1+γ(α(x−1)+λ2 ))s] 2 (α−1)(x−1)+λ1 i td s 1 + k p ti s+1+t ti s [ s2 +(1+γ(α(x−1)+λ2 ))s] 10 15 (20) 20 También, la ecuación (20) se puede escribir de la τ siguiente forma, www.rmiq.org Figura 5. Respuesta del sistema con control PD, PI y PID. Step Scope num(s) PID den(s) BLAS BLAS Add PID Controller Transfer Fcn Salazar-Pereyra y col./ Revista Mexicana de Ingenierı́a Quı́mica Vol. 15, No. 1 (2016) 291-297 Coeficiente Global de calor, kW/m2K Calidad del vapor Tabla 2. Constantes adimensionales 2.182 θE Tabla 1. Condiciones de operación del evaporador.Figura 4. Diagrama a bloques de la planta en Simulink de Matlab. TABLAS Tabla 1. Condiciones de operación del1 kevaporador. 2 p ((α − 1) (x − 1) + λ1 ) ti s + 1 + ti td s (s) U t i Condiciones Valoresi (21) = h 1 2 E (s) s s2 + (1 + γ (α (x − 1)Valores )) ((α (x ) + t s + λ s + k − 1) − 1) + λ s + Condiciones p 2 1 d Temperatura del evaporador, °C -20 ti Temperatura del evaporador, °C -20 Temperatura cámara fría, °C -5 Tabla 1. Condiciones de operación del evaporador. Tabla 1. Condiciones operación del evaporador. Temperatura cámara -5 1.4 Flujo másico, kg/s fría,de°C 0.05 2 Condiciones Valores Flujo másico, kg/s 0.05 Área, m 0.15 1.2 2 del evaporador, °C -20 0.15 Área,Temperatura m2 Global Coeficiente de calor, kW/m K 2.182 2 Temperatura cámara °C kW/m K -5 2.182 1.0 Coeficiente Global de fría, calor, Calidad vapor Flujodel másico, kg/s 0.050.37 2 vapor Calidad del 0.37 Área, m 0.15 0.8 0.37las ΔTsc. λ para Tabla 2. Constantes adimensionales λ para las ΔTsc. Tabla 2. Constantes adimensionales λ para las ∆T sc . Constantes PID adimensionales ΔTsc= 0ºC λ ΔT = 10°C Tabla 2. Constantes parasclas ΔTsc. Constantes PID ΔT = 0ºC ΔT = 10°C sc sc -0.010 -0.203 λ1 -0.010 ΔTsc= 0 ΔT-0.203 sc= 10°C 0.130 λλ21 Constantes PID 0.130 -0.010 -0.203 λ 0.130 0.130 λ2 1 λ2 0.130 K p = 7 2 , K i= 0 , K d = 2 0 0.6 K p = 5 , K i= 0 .5 , K d = 0 K p = 5 .5 , K i= 1 .8 5 , K d = 3 .8 0.4 re fe re nc ia 0.2 0.0 0 5 10 15 20 τ 0.130 Fig. 5. Respuesta del sistema con control PD, PI y Tablade 3. control Constantes dedel control PID del sistema para térmica Tabla 3. Constantes PID sistema para una carga de 2 TR. PID. Figura Respuesta del sistema con control PD, PI y PID. una carga de 2para TR. Tabla 3. Constantes de de control PID del sistema para carga térmica de 25.TR. Tabla 3. Constantes control PID térmica del sistema unauna carga térmica de 2 TR. Constantes PID ΔTsc= 0ºC ΔTsc= 10°C ConstantesPID PID ΔT ΔTscsc==00ºC ΔTΔT 10°C Constantes sc= sc = 10°C K 8.66 5.5 p K 8.66 5.55.5 p K 8.66 Kip Ki 2.88 1.85 2.88 1.85 K 2.88 1.85 i Kd Kd 5.87 5.87 3.83.8 Kd 5.87 3.8 1.2 1.1 1.0 0.9 0.8 θE 0.7 0.6 0.5 3 Resultados y discusión 0.4 0.3 ΔT s c = 0 ° C ΔT s c = 5 ° C ΔT s c = 1 0 ° C ΔT s c = 2 0 ° C θE 0.2 re fe re nc ia En la Tabla 1 se presentan las condiciones de 0.1 operación del evaporador y se considera una carga 0.0 0.0 2.5 5.0 7.5 10.0 12.5 15.0 térmica de 2 TR. En la Tabla 2 se presenta el valor τ numérico de las constantes adimensionales λ para las ∆T sc = 0°C y 10°C. Fig. 6. Respuesta del sistema con K p =8.66, Ki =2.88 y Figura del sistema con Kp=8.66, K.i=2.88 y Kd=5.87 para diferentes ΔTsc. Las constantes de control PID se presentan en 6. Respuesta Kd =5.87 para diferentes ∆T sc la Tabla 3. Las K p , Ki y Kd se obtienen para las menor al PD y el tiempo de asentamiento es también condiciones de temperatura de cambio de fase de 1.3 aceptable. −15°C, x =0.37 y ∆T sc = 0ºC y 10°C. 1.2 De acuerdo a las constantes de control PID, En la Figura 5 se muestra la respuesta de la 1.1 señal del control PD, PI, PID para el evaporador el 1.0 esfuerzo de control disminuye conforme se 0.9 con sobrecalentamiento de ∆T sc = 10 °C, los valores sobrecalienta el vapor a la salida del evaporador; se obtenienen aplicando el método de asignación de sin 0.8embargo, de acuerdo al comportamiento de 0.7 polos. El control PD asienta la respuesta de salida en la respuesta de salida mostrados en la Figura 6, 0.6 ΔT =hasta 0°C un τ menor a 5; sin embargo, el esfuerzo de control es se tiene que el sobrecalentamiento ∆T sc = 0.5 ΔT = 5 ° C muy grande comparado con el PID, aunque éste tiene 10°C es el adecuado para el sistema, ya que 0.4 ΔT = 1 0 ° C al 0.3 aumentar el valor de ∆T sc ΔTpor encima de un tiempo de asentamiento de τ = 10. El control PI no = 20°C este0.2 valor, la estabilidad de la rerespuesta no se es una opción para este sistema, ya que no presenta fe re nc ia 0.1 un menor tiempo de asentamiento de la señal y los mejora significativamente. Al comparar la respuesta 0.0 del sistema, control con las constantes sobretiros son del 48%. El control PID es la mejor 0.0 2.5 al 5.0 7.5 PID 10.0 12.5 15.0 obtenidas para ∆T sc = 0°C, Figura 6 y de ∆T sc = opción para este sistema, debido a que el esfuerzo es τ sc sc sc sc www.rmiq.org 295 ΔTsc. Figura 7. Respuesta del sistema con Kp=5.5, Ki=1.85 y Kd=3.8 para diferentes 0.0 2.5 5.0 7.5 10.0 12.5 15.0 τ Figura 6. Respuesta delSalazar-Pereyra sistema con Kp=8.66, y Kd=5.87de para diferentes ΔTsc. Vol. 15, No. 1 (2016) 291-297 i=2.88 Mexicana y col./ KRevista Ingenierı́a Quı́mica 1.3 10°C, Figura 7, se muestra que como el esfuerzo de control que se requiere para controlar la salida 1.1 del evaporador con vapor saturado seco es mayor a 1.0 cuando se sobrecalienta, la variación del grado de 0.9 sobrecalentamiento se atenúa cuando se considera este 0.8 estado de salida. 0.7 En las Figuras 8 y 9 se muestra el comportamiento 0.6 ΔT = 0 ° C de la señal de salida aplicando el control PID. 0.5 ΔT = 5 ° C Los sobretiros de la señal se incrementan conforme 0.4 ΔT = 1 0 ° C 0.3 aumenta la calidad del vapor, este fenómeno es ΔT = 2 0 ° C 0.2 representativo de un mal proceso de estrangulamiento, re fe re nc ia 0.1 que precede a la entrada del fluido refrigerante al 0.0 evaporador, disminuyendo ası́ el efecto refrigerante, 0.0 2.5 5.0 7.5 10.0 12.5 15.0 por consiguiente el sistema es más inestable. Sin τ embargo, los sobretiros de la señal disminuyen al Fig. 7. aumentar el grado de sobrecalentamiento del vapor a la 1.3 Respuesta del sistema con K p =5.5, Ki =1.85 y Figura 7. Respuesta sistema con K Ki=1.85ΔyT K=d0°C =3.8 para diferentes p=5.5, sc. evaporador, tal como se muestra en la Figura 1.2 del Kd =3.8 para diferentes ∆T salidaΔTdel sc . sc 1.1 7. 1.3 1.0 Al aplicar la ley de control PID a la dinámica del 1.2 Δ T s c = 0°C 0.9 evaporador, se obtiene una metodologı́a matemática 1.1 0.8 que muestra el comportamiento a la salida del equipo, 1.0 0.7 que es importante predecir y controlar para evitar x=0 0.9 0.6 x = 0 .3 7 0.8 daños al siguiente equipo, que es el compresor. Ası́ 0.5 x = 0 .5 0.7 mismo, esta metodologı́a se puede utilizar para evaluar 0.4 x = 0 .6 x=0 0.6 x = 0 .7 0.3 cualquier tipo de fluido refrigerante siempre que x = 0 .3 7 re fe re nc ia 0.5 0.2 x = 0 .5 se investiguen sus propiedades termodinámicas del 0.4 x = 0 .6 0.1 refrigerante o en otra aplicación con el vapor de agua, x = 0 .7 0.3 0.0 re fe re nc ia si se trata de una caldera o un generador de vapor. 2.5 5.0 7.5 10.0 12.5 15.0 17.5 20.0 0.2 0.0 θE 1.2 sc sc sc θE θE sc τ 0.1 0.0 0.0 2.5 5.0 7.5 10.0 12.5 15.0 17.5 20.0 Conclusiones θE θE Figura 8. Respuesta del sistema con Kp=8.66,τKi=2.88 y Kd=5.8 para diferentes calidades de vapor. El incremento de la calidad del vapor hace más Fig. 8. Respuesta del sistema con K p =8.66, Ki =2.88 y inestable la operación del evaporador, debido a Figura 8. Respuesta del sistema con Kp=8.66, Ki=2.88 y Kd=5.8 para diferentes calidades Kd =5.8 para diferentes calidades de vapor. que disminuye el efecto refrigerante del sistema de de vapor. 1.3 refrigeración, incrementando los sobretiros hasta en un 1.2 Δ T s c = 10°C 15%, cuando la calidad varı́a en un intervalo de 0.37 a 1.1 0.7, lo que generará un mayor desgaste en las tuberı́as 1.3 1.0 y uniones del evaporador. Sin embargo, la estabilidad 1.2 Δ T s c = 10°C 0.9 del sistema se puede mejorar al sobrecalentar el vapor 1.1 0.8 hasta 10°C, lo que implicarı́a una disminución de las 1.0 0.7 elongaciones máximas de señal de respuesta hasta de x = 0 0.9 0.6 x = 0 .3 7 5%. 0.8 0.5 x = 0 .5 0.7 Los modelos dinámicos del evaporador se obtienen 0.4 x = 0 .6 x = 0 .7 0.6 0.3 de forma genérica, ya que se puede evaluar para xre=fe 0 .3 re7nc ia 0.5 0.2 diferentes tipos de refrigerantes, siempre que se x = 0 .5 0.4 0.1 x = 0 .6 conozcan sus propiedades termofı́sicas. Para un x = 0 .7 0.3 0.0 trabajo futuro se plantea el desarrollo del modelo re 0 5 10 15fe re nc ia 20 0.2 dinámico del evaporador considerando la variación τ 0.1 del coeficiente global de transferencia de calor en 0.0 Fig. 9. 0Respuesta 5del sistema10 con K p =5.5, Ki =1.8520 y función de la temperatura de trabajo del evaporador 15 Figura 9. Respuesta del sistema con Kp=5.5, y Kd=3.8 para diferentes Kd =3.8 para diferentes calidades de vapor. paracalidades diferentes tipos de refrigerantes, lo que implicarı́a τKi=1.85 de vapor. 296 www.rmiq.org Figura 9. Respuesta del sistema con Kp=5.5, Ki=1.85 y Kd=3.8 para diferentes calidades de vapor. Salazar-Pereyra y col./ Revista Mexicana de Ingenierı́a Quı́mica Vol. 15, No. 1 (2016) 291-297 establecer un control térmico no lineal. Dincer, I., Kanoglu, M. (2010). Refrigeration Systems and Application. Ed. Wiley. United Kingdom. Agradecimientos A la Academia Mexicana de Investigación y Docencia en Ingenierı́a Quı́mica por haber otorgado a la primera versión de este trabajo el premio al mejor cartel en la sesión de carteles de Termodinámica, en Mazatlán, Sinaloa, México, 2013. Nomenclatura área, m2 calor especı́fico a presión constante, kJ/kg K flujo de energı́a, kW entalpı́a por unidad de masa, kJ/kg constante de control flujo másico, kg/s entropı́a por unidad de masa, kJ/kg K temperatura, ºC, K tiempo, s coeficiente global de transferencia de calor, kW/m2 K V volumen, m3 x calidad del vapor Letras griegas θ temperatura adimensional τ tiempo adimensional ∆T incremento de temperatura, °C Subı́ndice c caracterı́stico d diferencial fg cambio de fase i integral p proporcional E evaporador CF cámara frı́a R refrigerante en la zona de saturación sc sobrecalentado A cP Ė h K ṁ s T t U Referencias Alotaibi, S., Mihir, S., Kwang-Tzu, Y. (2001). Thermal control of heat exchangers. ASME, 35th National Heat Transfer Conference, California, USA. Golnaraghi K. (2008). Automatic Control System. Ed. Wiley. USA. Navarro-Esbrı́, J., Ginestar, D., Belman, J.M., Milián, V., Verdú, G. (2010). Application of a lumped model for predicting energy performance of a variable-speed vapour compression system. Applied Thermal Engineering 30, 286-294. Ogata, K. (2003). Ingenierı́a de Control Moderna. Ed. Prentice Hall. México. Ollero de Castro, P., Fernández-Camacho, E. (2006). Control e Instrumentación de Procesos Quı́micos, Ed. Sı́ntesis. España. Rubio, J.J. (2014) Stable and optimal controls of a proton exchange membrane fuel cell. International Journal of Control 87, 2338-2347. Rubio, J.J. (2014) Adaptive least square control in discrete time of robotic arms. Soft Computing 19, 3665-3676. Rubio, J.J. (2012) Modified optimal control with a backpropagation network for robotic arms. IET Control Theory and Applications 6, 2216-2225. Salazar-Pereyra M., y col., (2013). Control térmico de un intercambiador de calor tipo evaporativo, parte 2: Simulación y Control. Memorias del XXXIV Encuentro Nacional y III Congreso Internacional de la AMIDIQ, Mazatlán, Sinaloa, México, 3212-3217. Seborg, E., Doyle, M.(2011). Process Dynamics and Control, Wiley. USA. Sen, M. (2004). A review of principles and applications of thermal control. Ingenierı́a Mecánica Tecnologı́a y Desarrollo 1, 115-131. Yamaguchi, H. Zhang, X.R. (2009). A novel CO2 refrigeration system achieved by CO2 solidgas two-phase fluid and its basic study on system performance. International Journal of Refrigeration 32, 1683-1693. www.rmiq.org 297