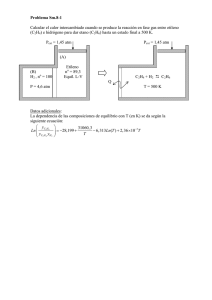

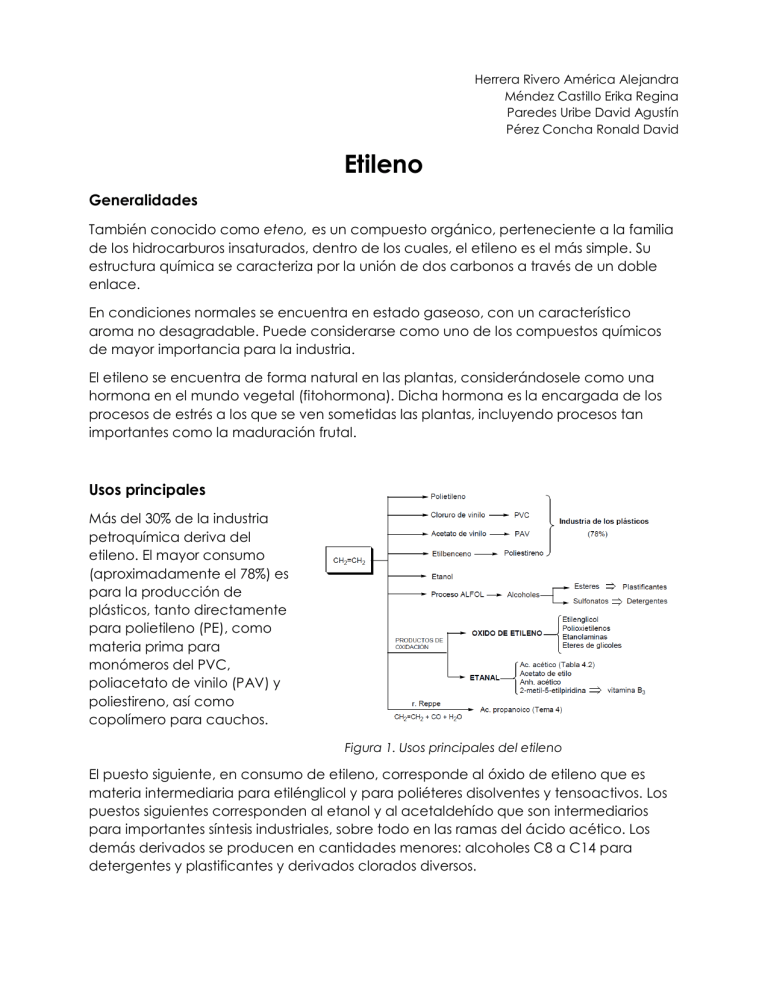

Herrera Rivero América Alejandra Méndez Castillo Erika Regina Paredes Uribe David Agustín Pérez Concha Ronald David Etileno Generalidades También conocido como eteno, es un compuesto orgánico, perteneciente a la familia de los hidrocarburos insaturados, dentro de los cuales, el etileno es el más simple. Su estructura química se caracteriza por la unión de dos carbonos a través de un doble enlace. En condiciones normales se encuentra en estado gaseoso, con un característico aroma no desagradable. Puede considerarse como uno de los compuestos químicos de mayor importancia para la industria. El etileno se encuentra de forma natural en las plantas, considerándosele como una hormona en el mundo vegetal (fitohormona). Dicha hormona es la encargada de los procesos de estrés a los que se ven sometidas las plantas, incluyendo procesos tan importantes como la maduración frutal. Usos principales Más del 30% de la industria petroquímica deriva del etileno. El mayor consumo (aproximadamente el 78%) es para la producción de plásticos, tanto directamente para polietileno (PE), como materia prima para monómeros del PVC, poliacetato de vinilo (PAV) y poliestireno, así como copolímero para cauchos. Figura 1. Usos principales del etileno El puesto siguiente, en consumo de etileno, corresponde al óxido de etileno que es materia intermediaria para etilénglicol y para poliéteres disolventes y tensoactivos. Los puestos siguientes corresponden al etanol y al acetaldehído que son intermediarios para importantes síntesis industriales, sobre todo en las ramas del ácido acético. Los demás derivados se producen en cantidades menores: alcoholes C8 a C14 para detergentes y plastificantes y derivados clorados diversos. Proceso industrial para la fabricación Figura 2. Diagrama de flujo de producción de etileno mediante naftas Descripción general del proceso 1. Pirólisis: se realiza en un horno que debe operar a una temperatura superior a los 750ºC y en el que se producirán las diversas reacciones de deshidrogenación, las cuales producirán la formación de coque, que es indeseable. La alimentación, compuesta por los diversos compuestos mencionados anteriormente, se precalienta, se vaporiza y se recalienta en la zona de convección del horno, y posteriormente pasa por la zona de radiación, donde se producirán las reacciones de deshidrogenación. Normalmente se utilizan hornos en paralelo debido a que la capacidad de estos es limitada, siendo uno de ellos diferente para craquear el etano y el propano que se separan 5 en las unidades de fraccionamiento de colas. Esto se debe a que los hidrocarburos ligeros requieren menores tiempos de residencia, temperaturas y relación vapor de agua/hidrocarburos. La salida del horno se enfría rápidamente en una caldera de recuperación, en la cual se genera vapor de agua, y se sigue enfriando hasta los 350ºC mediante intercambio con agua, aire o algún compuesto refrigerante. 2. Fraccionamiento primario: tras la pirólisis la corriente se somete a una destilación atmosférica, separándose por el fondo un gasoil que se suele utilizar en el horno de la etapa anterior, mientras que por cabeza sale gas de craqueo, naftas y agua, siendo estas dos últimas separadas en el condensador de cabeza. 3. Compresión: el gas, formado principalmente por etileno, hidrógeno y metano, sale del fraccionamiento primario y se comprime en un compresor de 5 etapas con refrigeración intermedia hasta la presión de 40 kg/cm2 . En esta compresión se suelen eliminar los componentes indeseados que lleva la corriente de gas de craqueo como la nafta, el agua, el H2O y el CO2. Tras la última etapa de compresión el gas se trata con alúmina o con tamices moleculares para eliminar el CO2 residual, de manera que el punto de rocío del gas sea inferior a los 100ºC. [3] 4. Fraccionamiento a baja temperatura: el gas se enfría y se hace pasar por una desmetanizadora donde se separa el H2, CO y CH4. Después la corriente de fondo pasa a la desetanizadora, en la que se separa por fondo una corriente que se envía a fraccionamiento a alta temperatura y por cabeza etileno y acetileno, e inmediatamente pasa por el convertidor de acetileno, en el que el acetileno se hidrogena selectivamente a etileno, debido a que la presencia de este componente en el etileno es peligroso. Esta corriente se vuelve a enfriar y se pasa por el splitter de C2, del que se obtiene por el fondo etano que se envía a la pirólisis y etileno de alta y baja pureza. 5. Fraccionamiento a alta temperatura: Esta corriente pasa a la despropanizadora en la que se separan los C3. Los componentes más pesados se separan a continuación en una fracción C4 y C5. La fracción de C3 pasa a otro reactor de hidrogenación selectiva en la que se elimina el metilacetileno. Los C3 pasan al splitter, donde se obtiene propileno y propano, y de la corriente de C4 se separa el butadieno y el buteno. Los productos obtenidos en este proceso dependen mucho de la composición a la entrada, la cual puede variar mucho las cantidades de las corrientes de los distintos hidrocarburos obtenidos. Volúmenes de producción El etileno es la materia prima orgánica de mayor consumo en la industria química. La producción mundial es de aproximadamente 100𝑥106 Tm (toneladas métricas) anuales. Más del 30% de la industria petroquímica deriva del etileno. Figura 3. Producción total de amoniaco y etileno en PEMEX (Miles de toneladas al día) Historia En cuanto a los métodos de fabricación, el primer registro que se tiene de una deshidratación de alcohol etílico se remonta al s. XVIII, en un laboratorio donde se hizo pasar etanol por un catalizador caliente, provocando la reacción de deshidratación y la formación de etileno. Con la llegada del plástico a principios del s. XX el etileno se convirtió en un componente fundamental en la fabricación de plásticos como el polietileno o el PVC. Desde 1913 hasta la Segunda Guerra Mundial las plantas de deshidratación de etanol eran la única fuente de etileno. Posteriormente, el proceso mediante catalizadores de ácido fosfórico fue la base para la producción de etileno, el cual era usado para producir polietileno en Inglaterra hasta 1951. Este catalizador tenía muchos inconvenientes, como su baja productividad y su alta corrosión, pero aun así se usó, debido a que generaba un etileno de alta pureza para la fabricación del polietileno. Durante la década de los 50, todo el etileno necesario para la producción de polietileno y otros compuestos se empezaron a realizar mediante plantas de craqueo de petróleo. La crisis mundial del petróleo de 1973 trajo como consecuencia el aumento de los costes del crudo y sus derivados, por lo que se empezó a buscar una forma alternativa de obtener etileno sin tener que utilizar petróleo. Otros métodos de fabricación La gran parte del etileno de producción mundial se consigue a través del procedimiento conocido como steam cracking, o lo que es lo mismo, un craqueo con presencia de vapor, en sustancias típicas de refinerías como es el caso del gasoil, el propano, o etano entre otros. Otra forma de obtención del etileno, es partiendo de las naftas y su proceso químico de refinamiento, partiendo del gas natural. A pequeña escala, en laboratorios, también es posible obtener etileno, si oxidamos alcoholes. Referencias: Calvo, F. (2015). Ingeniería básica de una planta de producción de etileno a partir de etanol de maíz. Recuperado el 17/11/2019, sitio web: http://bibing.us.es/proyectos/abreproy/90362/fichero/TFG.Fco+Jos%C3%A9+Cal vo+Ganfornina.pdf+ Méndez, A. (2013). Etileno. Recuperado el 17/11/2019, sitio web: https://quimica.laguia2000.com/quimica-organica/etileno Sanz, A. (2018). Productos de interés industrial derivados del etileno. Recuperado el 17/11/2019, sitio web: https://www.eii.uva.es/organica/qoi/tema-05.php Secretaria de Energía (2017). Prontuario estadístico 2017. Recuperado el 17/11/2019, sitio web: https://www.gob.mx/cms/uploads/attachment/file/250085/Prontuario_Agosto_2 017.pdf *Herramienta utilizada para la elaboración del diagrama de flujo: Pages. Procesador de textos y aplicación de diseño de página desarrollado por Apple.