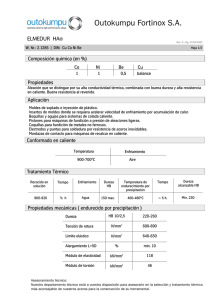

PROPIEDADES TERMICAS: Respuesta de los materiales a la aplicación de energía calorífica. Se observa un cambio de temperatura DILATCION TERMICA: Cambio de dimensiones del material del material debido al incremento de temperatura, lo que provoca las vibraciones atómicas que da como resultado un alargamiento de los enlaces. (este proceso se considera reversible) Vía fanones-1.-+ metales. 2 .- cerámicos. 3.- polímeros El incremento de temperatura disminuye la conductividad térmica por que se incrementan las vibraciones atómicas y el flujo de calor ve entorpecido su camino. CHOQUE TERMICO: Es consecuencia de un cambio brusco de temperatura, y se observa como la fractura del material. Intervienen: dilatación térmica y conductividad térmica PROPIEDADES MECANICAS: Respuesta a los materiales a la aplicación de un esfuerzo. Se evalúan mediante ensayos mecánicos, de acuerdo con la forma de aplicar el esfuerzo. Se realiza de acuerdo a normas (ASTM, AISI,SAE) se considera: 1:- carga aplicada 2.tiempo de aplicación de la carga. 3.- temperatura ENSAYO DE TENCION: esfuerzo: tención. Maquina universal Se mide la carga y la elongación producida. 1.- Módulo de Young: la deformación elástica se mide como una línea recta. 2.- Esfuerzo de cadencia. Cadencia: punto de cambio de deformación elástica o deformación plástica. Por norma es el esfuerzo necesario para producir 0.2 % de deformación plástica. 5.- Resistencia a la máxima tención: esfuerzo máximo que soporta la probeta hasta antes de la fractura. En la gráfica es el punto más alto en la curva (es el valor más alto) para el esfuerzo. 6.- Resistencia: capacidad del material para absorber energía elástica cuando es deformado, y ceder esta energía cuando deja de aplicarse este esfuerzo. En la gráfica, área bajo la curva correspondiente a la deformación elástica. 7.- Tenacidad: capacidad del material para absorber energía hasta antes de la fractura. En la gráfica área bajo la curva antes de la fractura. ENSAYO DE IMPACTO: Esfuerzo: impacto (golpe). Máquina de impacto. Se mide la diferencia de alturas entre la que debería alcanzar un péndulo, en su movimiento libre y la que alcanza después de impactar a la probeta y fracturarla. Esta diferencia se relaciona con la cantidad de energía necesaria para fracturar la probeta. ENSAYO DE TORSION: Esfuerzo: torsión. Máquina de torsión Se determina el número de revoluciones que soporta el material antes de la fractura de acuerdo con el desplazamiento angular de un cierto punto cercano al extremo de la probeta. Se evalúan: módulo de elasticidad en corte, esfuerzo de fluencia torsional, módulo de ruptura. ENSAYO DE FATIGA: Esfuerzo: ciclos alternados de tención y compresión. Maquina balancín rotatorio. Se mide el número de ciclos que soporta el material hasta antes de la fractura. El equipo simula las condiciones de operación del material. Se evalúa: Limite de resistencia a la fatiga DUREZA: Medida de resistencia del material a la deformación platica localizada. No destructivos, No requiere probeta especifica. Tipos de ensayo de dureza: 1.- Por ralladura, 2.- Dinámica 3.-Por indentacion. D 1.- DUREZA POR RAYADURA: Se produce unas rayas sobre la superficie del material, utilizando un material de mayor dureza. Principalmente para minerales, escala Mohs. Empíricos. 2.- DUREZA DINAMICA: -Se expresa como energía de impacto. – Se utiliza un escleroscopio de shore. Se deja caer un pequeño martillo desde una altura definida sobre la superficie del material, la altura del primer rebote es el índice de la dureza, el dispositivo consta principalmente de un tubo de vidrio adaptado a un disco auto indicador paralela al rebote. 3.- DUREZA POR INDENTACION: La dureza se relaciona con el tamaño y la profundidad de una indentacion (huella) producida sobre la superficie del material. Para lo que se utiliza un indentador que es forzado sobre la superficie de la muestra. PROPIEDADES MAGNETICAS: Interacciones del material con la aplicación de un campo magnético externo. Todos los materiales presentan un campo magnético. Este comportamiento depende de la estructura electrónica y se puede controlar en función de la composición, la estructura y el procesamiento. MAGNETIZACION: Efecto de la alineación de los dipolos magnéticos presentes en el material, sobre el campo magnético externo. TIPOS DE COMPORTAMIENTO MAGNETICO: -Diamagnetismo: magnetismo menor a 0. – Paramagnetismo: magnetización positiva, pero con H externo muy intenso. –Ferromagnetismo: Fe,Ni, Co. Magnetización positiva, con H externo de poca intensidad. -Ferrimagnetismo: ionico, magnetización neta. –Antiferimegnetismo: magnetización nula. –Supermagnetismo: tamaño de grano critico, los ferromagnéticos y ferrimagneticos se comportan como paramagnéticos. H: campo magnético FEEROMAGNETICOS: BLANDOS: fáciles de magnetizar y desmagnetizar. Aleaciones Fe, Si. Vidrios metálicos: Fe78B13Si9- Fe67Co18B14Si4. DUROS: o permanentes, difíciles de desmagnetizar. Alnico. Aleaciones de tierras raras. Co5sm TEMPERATURA CURIE(Tc): Temperatura a la cual los materiales ferromagnéticos y ferrimagneticos se comportan como paramagnéticos. ACEROS AL CARBONO menos de 12% Cr: bajo carbono-hasta o.25% C Medio carbono-0.25 a 0.55 %C. Alto carbono-mas de 0.55%C. SUPER ALEACIONES: Resistentes a la corrosión aun bajo condiciones estremas de temperatura y ambientes corrosivos. Rsistente: mecánicamente. Bases: Ni,Co,Fe. Principalmente enfocdos al área aeroespacial y eléctrica. Aleantes: Cr,Al,Ti,Mo,W. Reactores nucleares, submarinos,chimeneas, turbinas. METALES REFRACTARIOS: -Tf muy altas,- Estables térmicamente. –Resit mecánicamente. –Resist a la corrosión. – Resit condiciones reductoras y altas temperaturas. Apli: bujías, herramientas de corte, instrumento quirúrgico. METALES FERROSOS: Fe-C. Aceros –hasta 2.1%C. Fundiciones 2.1 a 4.5% C FEα-ferrita- BCC-hasta 912ºC. Fe-ausenita-FCC-estable 912 a 1394ºC. Fe-estable 1394 a 1538ºC- BCC pero “a” diferente del FEα. ACEROS AL CARBON: alta resistencia y baja aleación Composición: -max 0.2% C. – max 1% aleantes totales. Principales aleantes: MN,P,Si, Cr,Ni. Desarrollados para la industria automotriz laminados en caliente para obtener granos muy finos. Elevados limites elástico y resistencia mecánica. Menor costo que aleados convencionales. Usos: vagones y contenedores, vigas de construcción. ALTA ALEACION: Propiedades de acuerdo con los aleantes NI- resistencia mecánica y tenacidad. Si- dureza. Co-dureza. Al, Cu, Mn, Crligeramente dureza. V-moderadamente dureza. Dureza y tenacidad. Para modificar tamaño. Usos: herrami de corte y moldeo ACERO INOXIDABLE: Composición básica Fe-C-Ni-Cr. Mas de 12% Cr -Alta dureza y resistencia mecánica. –Resistente a la oxidación. –brillante. AUSTENICOS: Fase predominante austenita. Baja resistencia mecánica, dúctiles, ferromagnéticos, excelente limpiabilidad, los mas resistente a la corrosión. Baterías de cocina, cubiertos, tuberías, tanques. FERRITICOS: Predomina la ferrita Moderada resit a la corrosión, ferromagnéticas, no endurecibles por tratamientos térmicos. Usos: construcción y decoración, fregaderos, equipos domestico, sistema de emisiones de gases, extractores de humo. MARTENSITICOS: Predomina la martensita. Moderadamente resist a la corrosión, endurecible por tratamiento térmico difícil soldabilidad. Usos: hojas de cuchillos, instrumento quirúrgico, abrazaderas, boquillas, flechas de motores. TRATAMIENTO TERMICO: Proceso de calentamiento y enfriamiento en tiempo determinados. – se modifica la estructura o el patrón de distribución de esfuerzos residuales. Son para adecuar las propiedades mecánicas. Etapas: 1.calentamiento. 2.- permanencia. 3.- enfriamiento. (conocer con precisión los cambios que ocurren y las temperaturas que los provocan. Cambios físicos- tradicionales. Cambios químicos- Térmicos. TRATAMIENTOS TERMICOS TRADICIONALES 1.- RECONOCIDO: Disminuir dureza, mejora ductilidad, enfriamiento en condiciones ambientales o en el interior del horno. Tipos: completo: de globulizacion, de regeneración, liberación de tenciones, recristalización. 2.-TEMPLE (TEMPLADO): Para endurecer y aumentar resist mecánica, se requiere conocer el medio adecuado de enfriamiento, velocidades de enfiamiento son rapidas entre 20 y 2500 ºc/seg. También dependen de la forma y tamaño de la pieza. Medios de enfriamiento: interior del horno, aire ambiental, aceite (30-60 ºc) , agua (15-20 ºc), salmuera. 3.-NORMLIZADO: para aceros al carbono, enfriamiento al aire ambiental, para incrementar el tamaño de grano. 4.- REVENIDO: Va después del temple. -Para corregir: elevada resis mecánica, poca ductilidad, poca tenacidad. Eliminar tenciones y liberar esfuerzos residuales. 2 categorias: clásico- por debajo de 500ºC.. A bajas temperaturas-por debajo de 200ºC. A 500ºC desaparecen por completo los esfuerzos. Entre 550 a 600ªC se produce fragilidad por revenido. TRATAMIENTO TERMOQUIMICO Se busca formar capas exteriores de mayores durezas y resistencia mecánica pero con interiores de la pieza de menor dureza, pero mayor resistencia mecánica. 1.- Cementación: capas exteriores de carburos de hierros, con espesores de entre 2 y 3mm. – se realiza a 900 ªC y tiene una duración de minutos hasta horas. –se utiliza ricas en carbono (sólidos, líquidos o gases). 2.- Nitruración: capas exteriores muy finas y nitruros den hierro. Se realiza en una caja de herméticamente cerrada, dentro de la cual se hace circular amoniaco a 500ªc. Operación lenta: 20-80 hrs. 3.- Cianuracion: combinación de capaz muy finas de carburo y nitristos de hierro es muy rápido. Se utiliza soluciones liquidas de cianuros.