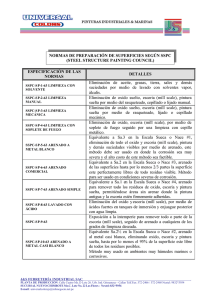

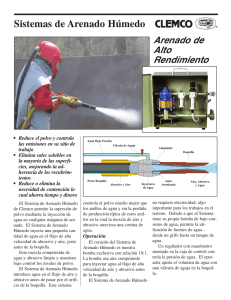

MANUAL DEL ARENADO El arenado permite distintas aplicaciones que facilitan múltiples alternativas, entre el estado del material a limpiar y el grado de terminación deseado. La profundidad del arenado o granallado se estima en 1/3 del espesor final del revestimiento. Para producir un anclaje adecuado del arenado, se necesita una presión y un caudal de aire acorde con el diámetro de la boquilla que, generalmente, es de carburo de tungsteno u otro material apropiado. Las condiciones usuales para boquillas, de 6 a 7 mm de diámetro, son: Presión de 6 kg por cm2 y caudal de 5 a 6 m3 por minuto. El desgaste del orificio de la boquilla aumenta el consumo de aire. Así, para 7 mm el consumo es de 6 m3 por minuto y para 9 mm es de 9 m3 por minuto. Este consumo supera la capacidad de los compresores pequeños. En estos casos, la presión del arenado disminuye hasta un nivel que produce superficies deficientes. Debe estimarse un exceso de caudal para alimentar el desgaste de la boquilla. En general, hay que tener en cuenta la cantidad y granulometría del abrasivo para obtener una rugosidad adecuada. Utilizando arena del Río de la Plata, puede seleccionarse la fracción que pasa por malla 15, y es retenida por malla 10. En zonas del país donde la arena no es adecuada para el arenado, puede utilizarse cuarzo o granalla angular de acero. Es importante que la arena no contenga sales solubles, como cloruros o sulfatos, que puedan contaminar la superficie arenada. En chapas con escamas de laminación muy adheridas o duras, como ocurre con chapas utilizadas en la industria naval, se utiliza el granallado con municiones partidas por máquinas automáticas que aplican el Shop-Primer. En superficies contaminadas o con productos químicos, donde no es posible el arenado, es conveniente el lavado con agua para eliminar toda sal soluble que dificulte la adhesión e intervenga en la vida útil del revestimiento. PREPARACION DE LA SUPERFICIE EN METALES FERROSOS LIMPIEZA CON SOLVENTE (PSC-SP1) Para remover ciertos materiales de la superficie, puede usarse: agua, xilol, extractos minerales, etcétera. Los paños y el solvente que se utilicen deben ser cambiados frecuentemente para evitar que los contaminantes se extiendan, en lugar de ser removidos. Todas las superficies deben ser lavadas de este modo, antes del arenado o de la utilización de otras herramientas de limpieza. LIMPIEZA MANUAL (PSC-SPC2) (SSI-St2) Método de preparación de superficie que utiliza cepillos de alambre, lija y rasqueta. No es el método más apropiado de preparación de superficie, pero puede utilizarse para condiciones de exposición leve. LIMPIEZA MECÁNICA (PSC-SP3) (SSI-St3) Método ampliamente usado en la industria, involucra el uso de cepillos de acero, amoladoras, herramientas de impacto, etcétera. Es más efectivo que el método anterior, pero no es el más adecuado para condiciones de exposición severa y/o inmersión. LIMPIEZA MECÁNICA A METAL DESNUDO (PSC-SP11) Utiliza el mismo equipamiento que el método anterior. Remueve toda la pintura visible y los contaminantes, hasta llegar al sustrato mismo (metal desnudo). ARENADO A METAL BLANCO (PSC-SP5) (SSI-Sa3) o (NACE 1) Remueve todo el óxido visible, laminillas, pinturas, contaminantes. Deja la superficie uniformemente blanca o gris en apariencia. Se utiliza cuando es necesaria una máxima performance, para condiciones de exposición severa, como por ejemplo, inmersión en agua o sustancias químicas. BARRIDO CON ARENA (PSC-SP7) (SSI-Sa1) o (NACE 4) Remueve completamente todo aceite, grasa, suciedad, láminas de óxido, laminillas, óxido y pintura o revestimientos flojos. Las laminillas, óxido y pinturas firmemente adheridas permanecen. Estos deben exponerse suficientemente al arenado abrasivo, para que queden al descubierto numerosas manchas del metal subyacente, distribuidas uniformemente, sobre la superficie a tratar. ARENADO A GRADO COMERCIAL (PSC-SP6) (SSI-Sa2) o (NACE 3) Toda grasa, aceite, suciedad, láminas de óxido, óxido, laminillas, pintura vieja y materia extraña es completamente removida de la superficie, excepto algunas sombras leves, rayas o decoloración, causadas por manchas de óxido, y restos de pintura muy adheridos. Si la superficie presenta pequeños agujeros (pits), leves residuos de óxido o pintura pueden ser encontrados en el fondo de estos. Al menos, dos tercios de cada cm2 de superficie debe estar libre de cualquier residuo visible, y lo que permanece, debe estar limitado a los ligeros residuos mencionados previamente. ARENADO A METAL CASI BLANCO (SSI-Sa21/2) o (NACE 2) Con este método, toda la grasa, aceite, laminillas, productos de la corrosión, pintura y otros materiales extraños a la superficie son completamente removidos; excepto sombras y/o decoloraciones muy leves, causadas por manchas de óxido y residuos firmemente adheridos de pintura vieja. Al menos, el 95% de cada cm2 de superficie debe quedar libre de cualquier residuo visible. El remanente debe estar limitado a la suave decoloración mencionada previamente. Desde un punto de vista práctico este es, probablemente, el mejor método de preparación de superficie para trabajos de mantenimiento en planta.