Pavimentadoras de Concreto: Tipos, Funcionamiento y Construcción

Anuncio

1. PAVIMENTADORAS DE CONCRETO Las pavimentadoras o máquinas para pavimentación, es un tipo de equipo para construcción de carreteras, el cual se encarga de distribuir de manera uniforme los materiales sobre la superficie del suelo. Las pavimentadoras de ruedas se caracterizan por ofrecer una alta velocidad de desplazamiento y una alta eficiencia, en tanto que las pavimentadoras de oruga ofrecen una mayor uniformidad lo cual hace que la carretera sea más resistente gracias a la uniformidad en el espesor del pavimento. Estos equipos son versátiles y entre sus principales características nos permiten la construcción de pavimentos de anchos variables que van desde los 2 metros hasta los 7.40 metros; con espesores de pavimento desde los 15 centímetros hasta 40 centímetros. Las Pavimentadoras modernas cuentan con un mecanismo para manejo del concreto, este se puede dividir en recepción y acomodamiento, vibrado y compactación, y perfilado o extrusado. La distribución del concreto al frente de la pavimentadora es el primer contacto entre el concreto y la pavimentadora y se logra mediante un tornillo sinfín o gusano que, controlado por el operador permite transportar el concreto en el frente de la máquina a fin de repartirlo y dosificarlo hacia los lados de la máquina. Algunas pavimentadoras cuentan con un receptáculo entre el gusano y el panel o plancha de cimbrado y que contiene los vibradores, que se denomina caja de vibradores o de lechada. En las pavimentadoras de cimbra deslizante encontramos dos tipos de vibradores, los primeros o internos se localizan en la caja de vibradores o de lechada, los segundos o vibradores de piso se usan para mejorar el acabado. En las pavimentadoras que no cuentan con caja de lechada encontramos los vibradores inmediatamente después del tornillo repartidor y 1 antes del molde o placa extrusora. En las zonas adyacentes a los vibradores excéntricos internos o zona de influencia de los vibradores se produce la energización del concreto, esto es la movilización de las partículas del concreto, las burbujas de agua y aire suben a la superficie explotan y el volumen de la mezcla se reduce, facilitando su entrada al panel de extrusado. Los vibradores tienen dos funciones, consolida el concreto y hacerlo fluido para que pase por el molde o caja extrusora. La separación de los vibradores debe hacerse de tal forma que haya un pequeño traslape de las zonas de influencia, el posicionamiento de los vibradores en el tubo soporte debe hacerse de acuerdo a las recomendaciones de los fabricantes y de la experiencia con el tipo de mezcla a usar. La distancia de traslape entre las zonas de influencia es normalmente de 50 a 75 mm, no traslapar implica segregar la mezcla. Debe tenerse especial cuidado con el vibrado en el borde de la losa. Cualquier falla en un vibrador se manifestará inmediatamente en el aspecto de la losa de concreto, en este caso debe apoyarse en vibradores manuales y ampliando la zona de influencia de los adyacentes. El vibrado no es la solución para todos los problemas de la mezcla e incluso pueden ser causa de problemas en la mezcla, excesiva vibración causara segregación y reducción del contenido de aire, poca vibración causara un mal acabado y un volumen alto de vacíos reduciendo su resistencia. Finalmente encontramos la placa extrusora del concreto (Profile pan), en la cual el concreto toma la forma de la losa, en esta sección es importante el perfecto alineamiento de las planchas que la conforman y el perfecto estado, libre de abolladuras o deformaciones que incidan en el perfil, por insignificantes que parezcan. La cimbra deslizante de la máquina se encuentra en los lados, misma que los elementos superiores confinan al concreto. Se puede dividir en dos secciones, una que confina el concreto para lograr que el gusano lo pueda esparcir y otra que va desde el strike-off hasta la salida posterior del concreto. La primera normalmente va siendo arrastrada sobre la base o puede ser de altura variable según la variación del perfil del suelo; La segunda puede ser completamente levantada para facilitar su limpieza y puede ser ajustada 2 mediante pernos para mejorar la acción de los vibradores laterales y permitir un hombro de losa con un mejor terminado. El resultado de un buen trabajo con el equipo de cimbra deslizante es una forma geométrica y superficie uniforme tanto en las dimensiones horizontales como en la vertical, para esto es fundamental un suministro continuo y homogéneo del concreto y lograr movimientos uniformes de la máquina. Las pavimentadoras para su operación emplean cables guías donde se apoyan los sensores de dirección y altura. Estos equipos están equipados con trenes de orugas direccionables accionados hidráulicamente que facilitan la dirección del equipo. En pavimentos de concreto se considera el uso de la cimbra deslizante como la herramienta necesaria para la formación de una figura geométrica consolidada mediante el deslizamiento continúo de una cimbra alrededor de la masa plástica del concreto, la pavimentadora de cimbra deslizante es la maquinaria autopropulsada en la cual va montada la cimbra. El efecto que la pavimentadora hace sobre el concreto se conoce formalmente como extrusión, el ejemplo más simple de extrusión es el realizado sobre la pasta de dientes al salir del tubo bajo presión, es claro que el material toma la forma de la boquilla la cual haría las veces de la cimbra que se desliza. Las pasa juntas pueden ser colocadas mediante su montaje en canastas metálicas que garantizan su correcta disposición en la losa de concreto y que permiten un libre movimiento de las losas de concreto, ó pueden insertarse mediante elementos mecánicos que aseguren su correcta posición. Las pasa juntas deben haber sido bañados con grasa, diésel o pintura para evitar que se adhieran al concreto. La canasta se debe colocar en el lugar indicado por la comisión de tendido de la línea guía y debe ser fijada a la base mediante pernos de fijación bien sea con ayuda de pistola de impacto o mediante golpes de martillo, también se pueden usar ganchos metálicos o laminas y clavos. Es 3 importante garantizar la correcta fijación de la canasta y evitar su movimiento ante la presión de la máquina, si la canasta se mueve al momento de colocar el concreto, la losa no tendrá la libertad para moverse longitudinalmente, lo puede ocasionar fisuramientos y fracturas de los bordes de la misma. Los insertadores automáticos de barras hacen el trabajo completo de localización de barras después del vibrado y antes de que se le dé el acabado a la losa, reduciendo costos al eliminar el esqueleto de la canasta y evitando el riesgo de movimiento de la canasta por la presión de la pavimentadora. Es importante la labor de dirección del jefe de pavimentación y su continua comunicación con el operador de la pavimentadora, esto con el fin de lograr una buena repartición del concreto y un movimiento mínimo de las canastas pasa juntas. En esta tarea juega un papel muy importante la labor de los coordinadores de descarga y de colocación de canastas, y sus indicaciones deben ser conocidas por todos los conductores y personal que se localice en este sector y supervisadas por el operador de la pavimentadora y el jefe de pavimentación. Las barras de amarre que se utilizan para las juntas longitudinales de carriles adicionales o sobre anchos normalmente se instalan con insertadores laterales automáticos o manuales, se acostumbra colocar las barras dobladas para ser enderezadas una vez el concreto este endurecido y ya no entorpezca las labores La pavimentación en concreto con cimbra deslizante debe estar precedida de una planeación minuciosa de la actividad diaria, es muy importante tomar en consideración todos los aspectos que intervienen al momento de planear para lograr proyectos exitosos. Por lo general este tipo de 4 pavimentaciones manejan grandes volúmenes de concreto y producciones diarias que pueden variar entre los 1,500 m 3 a los 2,800 m3. Esta productividad apoyada con una buena planeación, han hecho posible optimizar los recursos y eficientes el proceso constructivo. Antes de iniciar el proceso de elaboración de concreto, se deberán estudiar las características de los bancos de materiales disponibles en la zona para la elaboración del concreto. Además, deberá de seleccionarse el sitio apropiado para la ubicación de la planta de mezclado central buscando minimizar las distancias de acarreo tanto de los agregados para el concreto como del propio concreto elaborado. 1.1 Procesos previos a la pavimentación 1.1.1 Tendido de Línea guía: Con la información topográfica del alineamiento del pavimento y sus cotas correspondientes se estable los puntos que sirven de guía. Estos puntos físicos normalmente están marcados con elementos como clavos metálicos en trozos de madera y pintados para su fácil reconocimiento, normalmente están localizados a una distancia de 150 cm del borde de la losa. La barra debe quedar a una distancia aproximada de 25 cm del punto proyectado y debe estar clavada lo suficiente dentro de la base como para garantizar la estabilidad de la línea ante el paso de la pavimentadora, la texturizadora y el personal de obra. Esta barra debe ser metálica y lo suficientemente rígida para soportar los golpes de martillo usados para su clavado en la base y su uso prolongado en la obra. La línea que une todas las barras se conoce como línea de “pines”. La distancia entre “pines” en un trazo plano debe ser entre 8 y 10 metros, en curvas horizontales o verticales se deben colocar más próximos, con una separación máxima de 5.0 m. La separación de los “pines” no debe ser igual que la de los sensores de altura de la máquina, esto para reducir la sincronización de los movimientos en altura de la pavimentadora. Con el fin de tener mayor precisión en el perfil y en los espesores es importante tener líneas guías a ambos lados de la 5 pavimentadora. Después de localizadas todas las barras o “pines” se procede a colocar los brazos que soportan la línea guía, estos brazos son metálicos con la forma adecuada para no interrumpir el tránsito libre de los sensores de la pavimentadora y la texturizadora sobre la línea guía, también debe contar con el mecanismo para ajuste de altura sobre la barra y de prolongación para ajustar la distancia de la línea respecto de la barra y permitir localizar la línea sobre el punto correcto. Los brazos tienen la posibilidad de asegurar la línea guía para que esta no se suelte al paso de los sensores o por el movimiento del personal cercano. Los hilos o cuerdas de la línea pueden ser de alambre, cable, nylon tejido, cuerda de poliestireno o cualquier otro material similar, por un lado deben ser suficientemente fuertes como para resistir la tensión a que se somete y debe ser liviano para que no mueva el alineamiento. Es importante aclarar que la varilla del sensor de dirección de la máquina corre contra el interior de la línea guía y la varilla del sensor de altura o elevación corre bajo la línea guía, esto para que no haya elementos que desvíen ninguna de las varillas, excepto la misma línea y puedan transitar libremente, por otro lado las varillas no deben flexionar la línea en forma notoria. La longitud de la cuerda que se tensiona no debe ser mayor a 200 metros, esto para reducir errores, el traslape de las cuerdas se debe hacer en una longitud de por lo menos 20 metros. Una vez tensionada la cuerda o hilo e insertada en el brazo soporte se procede a plomar el punto de contacto entre la cuerda y el brazo con el punto físico dado por topografía, esta actividad se inicia soltando las tuercas de ajuste del brazo al “pin” y mediante una plomada de mampostero o un nivel de burbuja se determina el punto al cual debe quedar para proceder a fijar las tuercas. El ajuste en altura se puede realizar simultáneamente con la anterior y se realiza con los datos entregados por la comisión topográfica, se realiza soltando la tuerca de ajuste en altura y con 6 ayuda del nivel de burbuja y un flexómetro se determina la altura de cada punto. Una vez que se tiene instalada la línea guía debe ser verificada visualmente, cualquier duda o error debe ser verificada o corregida con topografía. 1.1.2 Preparación de equipos: Todos los equipos que participan en el tirado o extendido del concreto en la obra deben ser probados en vacío antes de iniciar la recepción del concreto. En el caso de la pavimentadora, deben activarse sus sistemas hidráulicos tanto motrices como de transporte, compactación y vibrado del concreto detectando fugas y conductos en mal estado y con énfasis en la respuesta a las indicaciones de los sensores tanto en altura como en dirección. Es muy importante prevenir la acción de fragmentos de concreto que no hayan sido eliminados en la limpieza diaria y que obstaculicen el desplazamiento de algunas de las partes de la pavimentadora, es recomendable que la pavimentadora cuente con un sistema neumático que permita el uso de pistolas rompedoras de concreto con el fin de facilitar su limpieza y de suministro de agua a presión, de igual forma debe revisarse la calidad de elementos de acabado del concreto para verificar el tipo de acabado que pueden ofrecer tanto en textura como en uniformidad. Los vibradores deben estar correctamente localizados, respetando el área frente a cada vibrador o zona de influencia entregado por el fabricante y ajustado de acuerdo a la cabeza hidrostática proyectada en la colocación y el tipo de concreto a colocar, esto último solo influirá de acuerdo a la experiencia del operario o el constructor con mezclas similares. De igual forma se deben identificar fugas de aceite en sus mangueras o uniones. Un vibrador en mal estado definitivamente debe cambiarse, no se debe permitir pavimentar con vibradores defectuosos. El dispositivo para formar la corona o bombeo de la carretera se debe probar en todo su conjunto, aunque no todos los proyectos lo requieran, tanto la formación del bombeo a la entrada como en la placa de extrusado y en las indicaciones que el operador de la máquina recibe de la localización de estos elementos. En la sección de la placa o molde de 7 extrusado (profile-pan), el ajuste se hace liberando cada tuerca de fijación de las planchas de extrusado y alineándolas de acuerdo a la pendiente o pendientes transversales requeridas para una sección, esta alineación se puede hacer mediante un ajuste hidráulico que poseen algunas máquinas o manualmente si no se cuenta con él, y alineando con la ayuda de un hilo o lámina metálica recta, finalmente se asegura todo el sistema Se debe recordar que en caso de coronas o bombeos de la losa, otros elementos deben ser ajustados para dar la forma, entre estos se encuentran los vibradores y el tornillo repartidor, este último no tiene ajuste pero se recortan la longitud de los pasos centrales. El mecanismo hidráulico de ajuste es fundamental para dar la forma correcta en tramos de transición de recto con doble pendiente a curvo con una sola y en este sentido debe haber un apoyo continuo de la comisión topográfica del proyecto. Posteriormente se encuentra la llana metálica de la pavimentadora, su revisión se hace en cuanto a la calidad del movimiento en zigzag y el estado de la superficie. Este es un elemento que da un buen acabado siempre que se encuentre en perfecto estado siempre que el concreto sea muy homogéneo. En cuanto a los sensores, hay que tener en cuenta que existen muchos tipos de sensores y aunque los más usados en pavimentos son los hidráulicos existen también eléctricos, láser y sónicos. Cada tipo de sensor debe ser usado e instalado de acuerdo a las recomendaciones del fabricante y contando con personal de experiencia. Normalmente las pavimentadoras usan cuatro sensores de altura, aunque algunas solo usan dos, con cuatro se puede tener un mayor control del espesor de la losa, sin embargo con dos sensores y un excelente trabajo de topografía y perfilado de la rasante, se pueden lograr muy buenos resultados. Los sensores de altura están localizados adelante y atrás de la máquina y haciendo contacto en cada extremo con la línea guía. Las varillas de los sensores de altura deben fijarse tan cerca de la horizontal como sea posible y a la misma distancia del equipo a la línea guía, esta distancia normalmente debe ser entre 20 y 25 cm. La presión de la varilla a la línea guía se podrá ajustar cuando sea necesario durante la pavimentación, el sensor tiene o debe 8 tener una contrabalanza a fin de ajustar la presión y con esta y el ajuste del tornillo amortiguador se controla la "sensibilidad" y precisión del sensor, esto con el fin de reducir los movimientos bruscos y continuos del sensor y de la máquina. En cuanto a la texturizadora se debe probar la respuesta de los sensores a las variaciones de la línea guía, el estado de los elementos de texturizado (tanto yute como peine de cerdas metálicas o plásticas según sea el proyecto) y el estado de los orificios De las espreas o aspersores de membrana de curado, así como el estado del depósito de membrana y de los tubos conductores. Otros equipos que deben ser probados son las cortadoras de discos para el concreto y los reflectores de emergencia. En algunos proyectos se cuenta con equipos esparcidores o colocadores del concreto con el fin de facilitar la labor de la pavimentadora y lograr un mayor rendimiento. 1.1.3 Inicio de los Trabajos. Antes de iniciar la jornada de pavimentación deben revisarse todas las medidas de seguridad y tomar todas las precauciones para el personal de la obra. 1.1.4 La Pavimentación: El proceso constructivo con pavimentadora de encofrado deslizante presenta tres etapas básicas, como son: la pre pavimentación, la pavimentación y por último la post pavimentación. Pre pavimentación: En esta etapa nos encargaremos de la preparación del terreno; como la compactación de la subrasante y de la base, la disposición de las juntas en el terreno con cal y de las pruebas necesarias que determinan la adecuada resistencia del terreno. Se prepararán los balizados y canastillas; se realizará el plantillado, la colocación de las balizas sobre el terreno, se colocará el cable guía (1.1.1) en la muesca del balizado, se verificará el espacio adecuado para el paso de los sensores y las orugas de la pavimentadora, por último se colocaran las canastillas de manera que no dificulten el paso del equipo ni el trabajo de los operadores, después de colocarlas, engrasarlas. 9 Luego realizaremos la calibración de la pavimentadora, este proceso consist en asentar la máquina sobre el cable guía y realizar varias pasadas sobre éste, de ésta manera se previenen algunos desperfectos en dirección y sobre todo en altura de la losa, es necesario calibrar la máquina antes de empezar con el proceso de carguío en planta, la calibración puede tardar entre 20 y 30 min. 10 Pavimentación. Una vez que se terminó de calibrar la máquina, se procede a dar pase para el carguío de las unidades en planta. El concreto se coloca delante de la pavimentadora, la colocación debe ser uniforme, paralelamente a la descarga del concreto se deben anclar las canastillas con los dowels en el terreno, la manera más óptima de realizarla es con clavos. Algunas pavimentadoras vienen con el sistema DBI (Dowel Bar Inserter), el cual sin necesidad de canastillas se colocan los pasadores en el concreto. Una vez anclada la canastilla, se procede a cortar los atiesadores con una cizalla, esto es importante ya que sin el corte los dowels no funcionaran correctamente. Luego se puede cubrir la canastilla con un poco de mezcla de concreto. 11 La pavimentadora mediante el tornillo sin fin terminará de realizar el esparcimiento del concreto, para luego pasar encima del concreto y las canastillas, es por esta razón que es muy importante la adecuada colocación de las canastillas, ya que si no están bien aseguradas, se corre el riesgo de arrastrarlas con los vibradores o con encofrados laterales de la máquina. Al ir avanzando la máquina insertará de manera automática las barras de amarre longitudinales a través de un pistón neumático. Solo se requerirá de una persona que coloque el acero corrugado cortado en el pistón. TBI (Tie Bar Inserter). 12 Post pavimentación. El acabado superficial lo realizará el smoother de la máquina, aunque para darle un acabado mucho más liso se pueden utilizar flotadores. Con respecto al texturizado se realizará dependiendo si es que se realizará micro o macro texturizado, para el micro texturizado se puede usar un rastrillo con cerdas sintéticas en sentido transversal o un yute en sentido longitudinal, para el caso del macro texturizado se usará un rastrillo con cerdas metálicas, sea cual sea el caso siempre se debe tener mucho cuidado en la limpieza de las cerdas para evitar un mal acabado superficial. 13 Recomendaciones: +Para volúmenes medianos o menores se suelen usar mixers con plantas dosificadoras ya que el proceso de mezclado se realizará en el trompo del mixer, en caso de volúmenes mayores se recomienda usar volquetes con una planta mezcladora de concreto. + El acceso y desfogue de las unidades debe ser lo más ágil posible, ya que en el proceso lo que se busca es que la pavimentadora no pare nunca, esto va relacionado directamente a la producción diaria. + El slump del concreto debe ser regulado en planta y debe llegar al pie de la pavimentadora con 2″ aproximadamente, el equipo trabaja con concreto con asentamiento bajo. De ser el slump no adecuado los bordes del pavimento no resistirán y se asentarán. De la misma manera que un concreto con slump muy bajo causará entre otras cosas que se formen cangrejeras superficiales y nula posibilidad de texturizado. + Para líneas rectas las estacas deben estar espaciadas entre 4.0m dependiendo de las medidas del paño, lo usual es poner la estaca en el mismo eje del corte de junta, pero en curva se recomienda colocar las estacas cada 1.0m de distancia. 14 2. EXTRUSORA DE CONCRETO PARA BORDILLOS, ACERAS, MUROS Y OTROS ELEMENTOS Son equipos especialmente diseñados para la construcción de aceras, barreras divisorias, bordillos, canales y cualquier elemento que mediante la aplicación del principio de extrusión se puedan construir. El uso de estos equipos en los proyectos repercute en una mayor producción dada las ventajas que se presentan con respecto a los métodos comunes para las fabricación de esos elementos; reduciendo por consiguientes los tiempos de trabajo. 2.1 Antecedentes El uso de estos equipos data de los años 50, cuando la empresa Powe Curber Inc. lanza al mercado la primera máquina extrusora “llamada extrusora automática 55A”, la cual fue empleada en proyectos carreteros en el condado de CAROLINA DEL NORTE, ESTADOS UNIDOS. 15 2.2 Requerimientos mínimos de trabajo Entre los requerimientos indispensables para que el equipo opere con la mayor eficiencia y que el trabajo realizado por equipo extrusor sea correcto podemos mencionar los siguientes: Dado que el elemento conformado debe garantizar una estabilidad estructural, se requiere que el concreto tenga un asentamiento adecuado. El ACI 211 establece en su tabla 6.3.1 que el asentamiento debe estar entre 1 – 3 pulgadas, la experiencia de los profesionales de la rama recomiendan un asentamiento no mayor de 2 pulgadas. Se requiere un sistema guía para el equipo. Este sistema guía puede ser mediante el tendido de un hilo guía tal y como se usa en la pavimentación de calles o con sistemas de posicionamiento global (GPS). Se requiere una superficie lo más uniforme posible. Dado que el extrusado del concreto se realiza con un molde, antes de usarlo en necesario verificar que no tenga residuos de concreto endurecido adherido al mismo. Se debe verificar que los moldes mantengan una alineación correcta. Los moldes deben ser guardados no expuestos a condiciones ambientales extremas de calor o frio para evitar deformaciones en su totalidad. 16 2.3 Usos 2.3.1 Aceras Actualmente existen equipos que puede conformar acera desde 1.00 metros de ancho hasta 3.66 metros y con espesor que van desde 2 centímetros hasta 30 centímetros. 17 2.3.2 Barreras divisorias Estas barreras divisorias son las que comúnmente conocemos como muros jersey, y los moldes estándares permiten colar moldes de hasta 1.00 metros de altura. Para estructuras más grandes se requiere una solicitud especial al proveedor del equipo. 2.3.3 Bordillos Los bordillos o cordones son elementos que definen los extremos de las calles y que corren paralelos a la alineación de la misma. Los equipos actuales permiten construir bordillos de hasta un radio de 61 cm en su alineación. 18 2.3.4 Cunetas y Canales Las características del mundo se definen en acuerdo con el proveedor del equipo. 2.4 Recomendaciones Se debe asegurar que el concreto cumpla con el revenimiento adecuado. En caso de usar línea guía es necesario asegurar que la misma se mantenga estable durante todo el proceso. Debe asegurar que la ruta a través de la cursa circulara el equipo sea fuerte y sobre todo regular. En todo momento es necesario asegurar que los moldes se encuentren en óptimas condiciones. 19 3. PAVIMENTADORAS DE ASFALTO 3.1 Origen del equipo En 1931 se vivió el desarrollo de la primera pavimentadora de asfalto mecánica en los Estados Unidos. La introducción de esta pavimentadora se acredita a Harry Barber de Barber-Greene. La máquina, que consistía en un sistema de carriles de acero, comprendía un cargador y un mezclador combinados para la mezcla uniforme de los materiales antes de que éstos fueran esparcidos sobre el camino. El primer modelo de esta producción estuvo disponible en 1934. Primer modelo de pavimentadora 1934. Harry Barber 3.2 Tipos de pavimentadoras 3.2.1 Pavimentadora sobre ruedas 150 G 270 940 5,200 1.65 3.30 20 350 G 500 G 7,500 15,000 4.50 3.2.2 6.50 Pavimentadoras sobre orugas 270 270 5,000 5,200 3.30 3.30 21 350 500 7,500 10,000 4.50 3.2.3 6.5 Pavimentadora de ruedas vs pavimentadoras de orugas Chasis sobre neumáticos. La pavimentadora sobre neumáticos tiene tres ejes: dos en la parte delantera para una dirección óptima, y un eje trasero equipado con grandes neumáticos para permitir la tracción, especialmente efectivo sobre superficies blandas. Los ejes delanteros oscilantes presentan grandes neumáticos de caucho. Un sistema de la dirección con bomba hidráulica proporciona suavidad en el control al girar. 22 Chasis sobre orugas. La pavimentadora sobre orugas tiene almohadillas de goma y un sistema automático de tensado con acumulador de lubricante. La transmisión hidrostática está engranada por bombas de caudal variable que alimentan dos motores, con desplazamientos que están conectados a los engranajes planetarios que operan las orugas. Un control electrónico y proporcional montado sobre cada bomba proporciona un proceso de arranque/parada progresivo, y mantiene una velocidad ajustada constante. Características en común Alimentación de material La alimentación del material se efectúa a través de dos cintas transportadoras y sinfines reversibles independientes, que se controlan por microinterruptores conmutadores. Los interruptores regulan el caudal de la regla y mantienen la distribución del material más efectiva bajo cualquier circunstancia. La altura del sinfín se ajusta por un sistema hidráulico con control electrónico. 23 Descarga de la regla El sistema auxiliar ISR es un dispositivo electrohidráulico que descarga el peso de la regla, permitiendo así un aumento en la profundidad del pavimentado. Transferir el peso de la regla al vehículo tractor también mejora la tracción. 3.3 Especificaciones técnicas de un equipo particular. AFW-500 Sobre Neumáticos “Una máquina Productiva y manejable”. La AFW 500 destaca en espacios de trabajos medios y grandes que requieren una buena capacidad de maniobra y un alto rendimiento. Su excepcional distribución del peso convierte a la AFW 500 en fácil de manejar, a la vez que su pavimentado máximo de 6,5 m la hace apta para una amplia gama de aplicaciones. La pavimentadora sobre neumáticos tiene tres ejes: dos en la parte delantera para una dirección óptima, y un eje trasero equi- pado con grandes neumáticos para permitir la tracción, especialmente efectivo sobre superficies blandas. Los ejes delanteros oscilantes presentan grandes neumáticos de caucho. Un sistema de la dirección con bomba hidráulica proporciona suavidad en el control al girar. 24 La máquina está disponible con tracción en 2, 4 o 6 ruedas, proporcionando tracción en superficies difíciles. La pavimenta- dora presenta dos velocidades de servicio y dos velocidades de desplazamiento, permitiendo así movimientos rápidos de uno al otro extremo del espacio de trabajo. DATOS DESTACADOS DE LA MÁQUINA • Ancho de pavimentado de 2550–6500 mm. • Dos velocidades de trabajo y dos de desplazamiento. • Sistemas de calefacción por gas y eléctrico disponibles para la regla. • Ajuste electrohidráulico de la altura de sinfín. • Sistema electrohidráulico de descenso de techo. 25 26 3.4 Especificaciones técnicas de un equipo particular. AFW-500 Sobre Oruga “Orugas intensificadoras de la Potencia”. La AFT 500 ha sido construida para proporcionar potencia y tracción hasta en las condiciones más difíciles. Su potente motor y sus tracciones superiores la convierten en la máquina ideal para trabajos de gran envergadura, en los que la potencia y tracción suficientes son cruciales para conseguir una buena superficie de la carretera. El sistema de orugas de la AFT 500 tiene almohadillas de goma y un sistema automático de tensado con acumulador de lubricante. La transmisión hidrostática está engranada por dos bombas de caudal variable que alimentan dos motores, con dos desplazamientos que están directamente conectados a los engranajes planetarios que operan las orugas. Un control electrónico y proporcional montado sobre cada bomba proporciona un proceso de arranque / parada progresivo, y mantiene una velocidad ajustada constante. DATOS DESTACADOS DE LA MÁQUINA • Ancho de pavimentado de 2550– 6500 mm. • Dos cintas transportadoras reversibles de accionamiento independiente. • Sistemas de calefacción por gas y eléctrico disponibles para la regla. • Ajuste electrohidráulico de la altura de sinfín. • Sistema electrohidráulico de 27 28 3.5 Uso de las pavimentadoras de asfalto Las maquinas pavimentadoras operan distribuyendo y a la ves dándole forma al asfalto, la combinación de agregado y un agente aglutinante que se utiliza en la pavimentación de caminos. El asfalto es puesto en un área determinada como una carretera o un estacionamiento por las pavimentadoras de asfalto, que también terminan la tarea de compactarlo. El proceso de pavimentación se hace entre 100 a 300 pies por minutos. Cuando se va a utilizar una pavimentadora se debe revisar que la tolva de la pavimentadora esté llena de asfalto. Después con un tractor se le da propulsión hacia adelante, mientras que los transportadores comederos van empujando el asfalto hacía la parte posterior de la pavimentadora. Después de esto los tornillos transportadores giran para mandar el asfalto hacía fuera. Estás herramientas y partes de la pavimentadora son las que le permiten el control del asfalto al operado. La unidad extendedora se encarga del nivelando y compactado parcial del asfalto. 29 La unidad de la extendedora, que es precalentada, después entra en acción, nivelando y compactando parcialmente el asfalto. Una máquina separada conocida como un rodillo sigue la pavimentadora para terminar la compactación del asfalto. 3.6 Requerimientos antes, durante y después del uso del equipo Antes de comenzar el trabajo, la tolva de la pavimentadora se debe llenar por un camión de volteo que contiene asfalto. Considerar un tractor en el que mueve la pavimentadora hacia adelante, mientras que los transportadores comederos se utilizan para empujar el asfalto hacia la parte posterior de la máquina. En este punto, los tornillos transportadores giran para separar el asfalto hacia fuera hasta una anchura determinada por el operador. Cada uno de los tornillos transportadores se sujeta a un transportador comedero, permitiendo el control independiente del asfalto desde cualquier lado de la pavimentadora. El mantenimiento pos uso es fundamental para la vida útil del equipo, esto nos permite tener un control del estado físico de las piezas y elementos estructurales del equipo, este mantenimiento debe ir acompañado de una limpieza superficial para evitar truncamientos 30 4. COMPARATIVO DE RENDIMIENTO Y COSTOS PAVIMENTACION CONCRETO HIDRAULICO Para efectos didácticos y de comparación entre el uso o no de equipos de pavimentación, analizaremos la colocación de 5 Kilómetros de carretera con dos carriles de 3.65 mts cada uno. Por ende, el área de pavimentación seria 36,500.00 m 2 • Caso 1: Colocación de Hormigón Hidráulico con equipo Manual (Regla Vibratoria). Procedemos de realizar el cálculo de la mano de Obra según los rangos establecidos en la convención Colectiva Capac-Suntrac vigente desde 2018 a 2021. Data Base Personal Factor de Prestaciones Cargo Capataz Albañil Ayudante Operador de Primera Operador de Segunda Conductor de vehiculo Liviano Tubero Conductor de Camion Volquete Conductor de Camion de Agua Chequeador de Grado Reforzador Soldador Carpintero Rata según convencion (convencion colectiva a 2018) 6.50 5.20 3.86 6.37 5.80 4.74 6.21 5.20 5.20 4.35 5.20 5.20 5.20 1.68 Prestaciones 1.68 1.68 1.68 1.68 1.68 1.68 1.68 1.68 1.68 1.68 1.68 1.68 1.68 Rata por hora con prestaciones cap $10.92 alba $8.74 ayud $6.48 opprim $10.70 opseg $9.74 condliv $7.96 tub $10.43 convol $8.74 conagu $8.74 cheqgrad $7.31 ref $8.74 sold $8.74 carp $8.74 Abreviatura Se procede a establecer el rendimiento para esta actividad de forma manual, el cual puede andar por 365 m2 de un solo paño es decir aproximadamente 100 mts lineales de un ancho de 3.65 mts y espesor 0.20 mts. 31 Desgloce de Costo por Actividad No. del Proyecto: xxxxx Nombre del Proyecto: xxxxx Nombre de la Actividad: Pavimentacion de Hormigon Hidraulico - Metodo "Manual" - para 5 Kilometro de 3.65 mts de ancho. Espesor 0.2 mts. Dos carriles Unidad: m2 Cantidad: 36500.00 Producción: 45.63 unidad/hora Horas requeridas: 800.00 horas Horas trabajadas en 1 día 8.00 365.00 Unidades por día horas Producción diaria 365.00 unidades por día Tiempo que durará la actividad 100.00 días de trabajo Luego se define la mano de obra a utilizar para realizar esta actividad de forma manual previo cálculo de las horas estimadas para la ejecución. Descripción Cantidad Mano de Obra: Capataz Ayudante General Albañil Carpinteros Reforzardores Operador Retroexcavadora Rata con Prestaciones Horas 1.00 9.00 3.00 3.00 4.00 1.00 800.00 800.00 800.00 800.00 800.00 400.00 Costo Unitario / Sub-Total Mano de obra: Costo Total B/. B/. B/. B/. B/. B/. 10.92 6.48 8.74 8.74 8.74 9.74 B/. B/. B/. B/. B/. B/. 8,736.00 46,690.56 20,966.40 20,966.40 27,955.20 3,897.60 B/. 3.54 B/. 129,212.16 Lo cual arroja una cuadrilla de 19 personas sin contar el capataz y un operador de retroexcavadora opcional para cualquier movimiento de herramienta, desechos o materiales. Se define y calculan los materiales a utilizar para esta actividad. Materiales: Hormigon 650 psi Flexion Herramienta Menor Formaletas de Metal Acero Antisol Costo Unitario / Sub-Total Materiales: Cantidad Unidad 7300.00 1.00 1.00 26.27 6022.50 m3 global global ton litros Costo Unitario B/. 32 150.00 2,500.00 5,000.00 750.00 1.25 30.95 Costo Total B/. B/. B/. B/. B/. B/. 1,095,000.00 2,500.00 5,000.00 19,704.60 7,528.13 1,129,732.73 De un previo listado de cálculo de equipos como el que observa a continuación: Data Base Equipo Listado de Equipo Rata Retro Pala 3-20 Pala 3-18 Tractor D-6 Cuchilla Rola compactadora Camion Volquete Camion de agua Pala 3-20 con martillo Retro con martillo Dyna Esparcidora de Gravilla Perfiladora Rolita doble tandem 30 46 45 60 63 36 30 35 50 25 15 40 40 20 P.U. comb: Consumo por hora (Hrs.) 4 7 6 6 5 4 4 4 7 5 3 3 7 3 Consumo estimado del Diesel Por Hora (Gal. / Hora) Regla Vigratoria Tamper Plancha vibratoria Rola Doble Tandem Manual Bomba de Agua Vibrador de Concreto de Mochila Compresor (para limpieza de Sella Junta) Cortadora de Pavimento Planta Electrica de 7000 V Rotomartillo (HILTI) Maquina de Sella Junta (Horno) Formaleta de 0.20 mt de espesor Mezcladora Manual Maquina para pintura termoplastica Pickup Flexible Motosierra Soldadora 3.03 Costo por combustible 12.11 21.20 18.17 18.17 15.14 12.11 12.11 12.11 21.20 15.14 9.08 9.08 21.20 9.08 Costo del Diesel por Hora 0.50 0.50 0.50 0.50 1.50 0.25 0.25 1.00 1.50 2.00 2.00 0.50 B/. B/. B/. B/. B/. B/. B/. B/. B/. B/. B/. B/. B/. B/. B/. B/. B/. B/. 1.51 1.51 1.51 1.51 4.54 0.76 0.76 3.03 4.54 6.06 6.06 1.51 - Rata base sin Diesel (Reparaciones, depreciación, repuestos, otros) B/. 12.00 B/. 3.00 B/. 2.50 B/. 5.00 B/. 11.00 B/. 5.00 B/. 5.00 B/. 10.00 B/. 5.00 B/. 6.00 B/. 4.00 B/. 0.40 B/. 10.00 B/. 14.00 B/. 10.00 B/. 5.00 B/. 5.00 B/. 5.00 Depreciacion Abreviatura Costo Total 1 1 1 1 1 1 1 1 1 1 1 1 1 1 retro pala 320 pala 318 tracd6 cuchilla rolcomp camvol camagu palamart retromart dyna espgrav perf rolita $35.00 $54.00 $52.00 $67.00 $69.00 $41.00 $35.00 $40.00 $58.00 $31.00 $19.00 $44.00 $48.00 $24.00 Rata por Hora (incluye combustible) Abreviatura regvib tamper plancha rolaman bomagua vib compr corpav planel rotmart maqsejun formal20 mezclman maqpintermo pickup flexible motsierr soldad B/. 13.51 B/. 4.51 B/. 4.01 B/. 6.51 B/. 15.54 B/. 5.76 B/. 5.76 B/. 13.03 B/. 5.00 B/. 6.00 B/. 4.00 B/. 0.40 B/. 14.54 B/. 20.06 B/. 16.06 B/. 5.00 B/. 6.51 B/. 5.00 Obtenemos el costo del equipo a utilizar en función a las horas Cantidad Equipo: Regla Vibratoria Vibradores Retroexcavadora cortadora de pavimento Horas 1.00 2.00 1.00 1.00 800.00 800.00 400.00 266.67 Costo Unitario / Sub-Total Equipos: Costo Unitario B/. B/. B/. B/. B/. Costo Total 15.51 5.76 35.00 13.03 B/. B/. B/. B/. B/. 1.07 B/. 12,411.20 9,211.20 14,000.00 3,474.13 39,096.53 Lo cual nos da un costo estimado para esta actividad de: 35.56 $/m2 de colocación de hormigón Hidráulico de forma Manual a ejecutar en 100 días de trabajo. Costo Precio sin ITBMS Unitario B/. 44.99 B/. Total B/. 1,642,022.39 B/. 33 con ITBMS (7% ) 35.56 B/. 1,298,041.42 B/. 38.05 1,388,904.32 • Caso 2: Colocación de Hormigón Hidráulico con equipo mecánico (Pavimentadora de concreto). Se procede a establecer el rendimiento para esta actividad de forma mecánica, el cual puede andar por 2190.00 m2 de un solo paño es decir aproximadamente 300 mts lineales del ancho total a colocar (3.65mts x 2 carriles = 7.30 mts.) y espesor 0.20 mts, en condiciones óptimas. Desgloce de Costo por Actividad No. del Proyecto: xxxxx Nombre del Proyecto: xxxxx Nombre de la Actividad: Pavimentacion de Hormigon Hidraulico - Metodo "Mecanico" - para 5 Kilometro de 3.65 mts de ancho. Espesor 0.20 mts. Dos Carrilles Unidad: m2 Cantidad: 36500.00 Producción: 273.75 unidad/hora Horas requeridas: 133.33 horas Horas trabajadas en 1 día Producción diaria 8.00 2,190 Unidades por día horas 2,190 unidades por día Tiempo que durará la actividad 17 días de trabajo Con esta información y base de datos de mano de obra, se estima el costo de mano de la actividad. Descripción Mano de Obra: Capataz Ayudante General Albañil Operador Retroexcavadora Operador Pavimentadora Costo Unitario / Sub-Total Mano de obra: Cantidad Rata con Prestaciones Horas 1.00 9.00 10.00 1.00 1.00 133.33 133.33 133.33 44.44 133.33 B/. B/. B/. B/. B/. B/. 10.92 6.48 8.74 9.74 10.70 0.62 Costo Total B/. B/. B/. B/. B/. B/. 1,456.00 7,781.76 11,648.00 433.07 1,426.88 22,745.71 Lo cual arroja una cuadrilla de 20 personas sin contar el capataz y un operador de retroexcavadora opcional para cualquier movimiento de herramienta, desechos o materiales. Se procede calcular los materiales a utilizar 34 Materiales: Hormigon 650 psi Flexion Herramienta Menor Acero Antisol Cantidad Unidad 7300.00 1.00 26.27 6022.50 m3 global ton litros Costo Unitario / Sub-Total Materiales: Costo Unitario Costo Total B/. B/. B/. B/. 1,095,000.00 1,000.00 19,704.60 7,528.13 30.77 B/. 1,123,232.73 150.00 1,000.00 750.00 1.25 B/. Luego de esto calculamos el costo del equipo. Cantidad Equipo: Maquina Pavimentadora de Concreto Retroexcavadora cortadora de pavimento Horas 1.00 1.00 1.00 133.33 44.44 44.44 Costo Unitario / Sub-Total Equipos: Costo Unitario B/. B/. B/. B/. Costo Total 155.00 B/. 35.00 B/. 13.03 B/. B/. 0.62 B/. 20,666.67 1,555.56 579.02 22,801.24 Y tomamos una previsión del movimiento de la pavimentadora como un subcontrato. Cantidad Subcontrato: Transporte de Equipo Unidad 2.00 viajes Costo Unitario / Sub-Total Subcontratos: Costo Unitario Costo Total B/. 500.00 B/. B/. 1,000.00 - B/. 0.07 B/. 1,000.00 Lo cual nos da un costo estimado para esta actividad de: 432.05 $/m2 de colocación de hormigón Hidráulico de forma Mecánica a ejecutar en 17 días de trabajo. Costo Precio sin ITBMS Unitario B/. Total B/. 1,479,771.29 B/. 40.54 B/. con ITBMS (7% ) 32.05 B/. 1,169,779.68 B/. 34.29 1,251,664.25 Lo que resumen nos indica Actividad PAVIMENTACION MANUAL PAVIMENTACION CON EQUIPOS MECANICO dias de Ejecucion 100 17 Costo de act. X m2 B/. 35.56 B/. 32.05 Que la pavimentación con equipo mecánico es más economica que la manual un 10% y es un 83% más rápida que la manual. 35 PAVIMENTACION DE CORDON CUNETA Para efectos didácticos y de comparación entre el uso o no de equipos de pavimentación, analizaremos la colocación de 5 Kilómetros de cordón cuneta Por ende, la longitud seria 5,000 mts. • Caso 1: Colocación de Cordón Cuneta de forma Manual Procedemos de realizar el cálculo de la mano de Obra según los rangos establecidos en la convención Colectiva Capac-Suntrac vigente desde 2018 a 2021. Data Base Personal Factor de Prestaciones Cargo Capataz Albañil Ayudante Operador de Primera Operador de Segunda Conductor de vehiculo Liviano Tubero Conductor de Camion Volquete Conductor de Camion de Agua Chequeador de Grado Reforzador Soldador Carpintero 1.68 Rata según convencion (convencion colectiva a 2018) 6.50 5.20 3.86 6.37 5.80 4.74 6.21 5.20 5.20 4.35 5.20 5.20 5.20 Prestaciones 1.68 1.68 1.68 1.68 1.68 1.68 1.68 1.68 1.68 1.68 1.68 1.68 1.68 Rata por hora con prestaciones cap $10.92 alba $8.74 ayud $6.48 opprim $10.70 opseg $9.74 condliv $7.96 tub $10.43 convol $8.74 conagu $8.74 cheqgrad $7.31 ref $8.74 sold $8.74 carp $8.74 Abreviatura Se procede a establecer el rendimiento para esta actividad de forma manual, el cual puede andar por 60 mts lineales de cordón cuneta manual. 36 Desgloce de Costo por Actividad No. del Proyecto: xxxxx Nombre del Proyecto: xxxxx Nombre de la Actividad: Cordon Cuneta 0.60 mts - Manual Unidad: mts. Cantidad: 5000.00 Producción: 7.50 Horas requeridas: Horas trabajadas en 1 día 60.00 Unidades por día unidad/hora 666.67 horas 8.00 horas Producción diaria 60 unidades por día Tiempo que durará la actividad 83 días de trabajo Luego se define la mano de obra a utilizar para realizar esta actividad de forma manual previo cálculo de las horas estimadas para la ejecución. Descripción Cantidad Mano de Obra: Capataz Ayudante General Albañil Carpinteros Reforzadores Operador Retroexcavadora Horas 1.00 4.00 3.00 2.00 2.00 1.00 666.67 666.67 666.67 666.67 666.67 222.22 Costo Unitario / Sub-Total Mano de obra: Rata con Prestaciones B/. B/. B/. B/. B/. B/. B/. 10.92 6.48 8.74 8.74 8.74 9.74 Costo Total B/. B/. B/. B/. B/. B/. 7,280.00 17,292.80 17,472.00 11,648.00 11,648.00 2,165.33 13.50 B/. 67,506.13 Lo cual arroja una cuadrilla de 11 personas sin contar el capataz y un operador de retroexcavadora opcional para cualquier movimiento de herramienta, desechos o materiales. Se define y calculan los materiales a utilizar para esta actividad. Materiales: Hormigon 650 psi Flexion Formaletas Tons. Acero Cantidad Unidad 897.75 1.00 36.37 m3 global tons Costo Unitario / Sub-Total Materiales: Costo Unitario B/. 37 Costo Total 150.00 B/. 2,500.00 B/. 750.00 B/. 134,662.50 2,500.00 27,279.71 32.89 B/. 164,442.21 De un previo listado de cálculo de equipos como el que observa a continuación: Data Base Equipo Listado de Equipo Rata Retro Pala 3-20 Pala 3-18 Tractor D-6 Cuchilla Rola compactadora Camion Volquete Camion de agua Pala 3-20 con martillo Retro con martillo Dyna Esparcidora de Gravilla Perfiladora Rolita doble tandem 30 46 45 60 63 36 30 35 50 25 15 40 40 20 P.U. comb: Consumo por hora (Hrs.) 4 7 6 6 5 4 4 4 7 5 3 3 7 3 Consumo estimado del Diesel Por Hora (Gal. / Hora) Regla Vigratoria Tamper Plancha vibratoria Rola Doble Tandem Manual Bomba de Agua Vibrador de Concreto de Mochila Compresor (para limpieza de Sella Junta) Cortadora de Pavimento Planta Electrica de 7000 V Rotomartillo (HILTI) Maquina de Sella Junta (Horno) Formaleta de 0.20 mt de espesor Mezcladora Manual Maquina para pintura termoplastica Pickup Flexible Motosierra Soldadora 3.03 Costo por combustible 12.11 21.20 18.17 18.17 15.14 12.11 12.11 12.11 21.20 15.14 9.08 9.08 21.20 9.08 Costo del Diesel por Hora 0.50 0.50 0.50 0.50 1.50 0.25 0.25 1.00 1.50 2.00 2.00 0.50 B/. B/. B/. B/. B/. B/. B/. B/. B/. B/. B/. B/. B/. B/. B/. B/. B/. B/. 1.51 1.51 1.51 1.51 4.54 0.76 0.76 3.03 4.54 6.06 6.06 1.51 - Rata base sin Diesel (Reparaciones, depreciación, repuestos, otros) B/. 12.00 B/. 3.00 B/. 2.50 B/. 5.00 B/. 11.00 B/. 5.00 B/. 5.00 B/. 10.00 B/. 5.00 B/. 6.00 B/. 4.00 B/. 0.40 B/. 10.00 B/. 14.00 B/. 10.00 B/. 5.00 B/. 5.00 B/. 5.00 Depreciacion Abreviatura Costo Total 1 1 1 1 1 1 1 1 1 1 1 1 1 1 retro pala 320 pala 318 tracd6 cuchilla rolcomp camvol camagu palamart retromart dyna espgrav perf rolita $35.00 $54.00 $52.00 $67.00 $69.00 $41.00 $35.00 $40.00 $58.00 $31.00 $19.00 $44.00 $48.00 $24.00 Rata por Hora (incluye combustible) Abreviatura regvib tamper plancha rolaman bomagua vib compr corpav planel rotmart maqsejun formal20 mezclman maqpintermo pickup flexible motsierr soldad B/. 13.51 B/. 4.51 B/. 4.01 B/. 6.51 B/. 15.54 B/. 5.76 B/. 5.76 B/. 13.03 B/. 5.00 B/. 6.00 B/. 4.00 B/. 0.40 B/. 14.54 B/. 20.06 B/. 16.06 B/. 5.00 B/. 6.51 B/. 5.00 Obtenemos el costo del equipo a utilizar en función a las horas Cantidad Equipo: Vibradores Retroexcavadora Horas 2.00 1.00 Costo Unitario / Sub-Total Equipos: 220.00 222.22 Costo Unitario Costo Total B/. B/. 5.76 B/. 35.00 B/. 2,533.08 7,777.78 B/. B/. 2.06 B/. 10,310.86 Lo cual nos da un costo estimado para esta actividad de: 48.45 $/mts de construcción de cordón cuneta de forma Manual a ejecutar en 83 días de trabajo. 38 • Caso 2: Pavimentación. Construcción de Cordón Cuneta con equipo de Se procede a establecer el rendimiento para esta actividad de forma mecánica, el cual puede andar por 250 mts lineales por día. Desgloce de Costo por Actividad No. del Proyecto: xxxxx Nombre del Proyecto: xxxxx Nombre de la Actividad: Cordon Cuneta 0.60 mts Maquinaria Unidad: mts. Cantidad: 5000.00 Producción: 31.25 unidad/hora Horas requeridas: 160.00 horas Horas trabajadas en 1 día Producción diaria Tiempo que durará la actividad 8.00 250.00 Unidades por día horas 250.00 unidades por día 20.00 días de trabajo Con esta información y base de datos de mano de obra, se estima el costo de mano de la actividad. Descripción Mano de Obra: Capataz Ayudante General Albañil Reforzadores Operador Power Curber Operador Retroexcavadora Cantidad Horas 1.00 4.00 3.00 2.00 1.00 1.00 Costo Unitario / Sub-Total Mano de obra: 160.00 160.00 160.00 160.00 160.00 160.00 Rata con Prestaciones Costo Total B/. B/. B/. B/. B/. B/. 10.92 6.48 8.74 8.74 10.70 9.74 B/. B/. B/. B/. B/. B/. 1,747.20 4,150.27 4,193.28 2,795.52 1,712.26 1,559.04 B/. 3.23 B/. 16,157.57 Lo cual arroja una cuadrilla de 10 personas sin contar el capataz y un operador de retroexcavadora opcional para cualquier movimiento de herramienta, desechos o materiales. Se procede calcular los materiales a utilizar 39 Materiales: Hormigon 650 psi Flexion Tons. Acero herramientas Menores Cantidad Unidad 897.75 36.37 1.00 m3 tons global Costo Unitario Costo Unitario / Sub-Total Materiales: B/. Costo Total 150.00 B/. 750.00 B/. 500.00 B/. 134,662.50 27,279.71 500.00 32.49 B/. 162,442.21 Luego de esto calculamos el costo del equipo. Cantidad Equipo: PowerCurber Retroexcavadora Horas 1.00 1.00 Costo Unitario 160.00 53.33 Costo Unitario / Sub-Total Equipos: Costo Total B/. B/. 85.00 B/. 35.00 B/. 13,600.00 1,866.67 B/. B/. 3.09 B/. 15,466.67 Y tomamos una previsión del movimiento de la pavimentadora como un subcontrato. Cantidad Subcontrato: Transporte de Equipo Unidad 2.00 Costo Unitario viajes Costo Unitario / Sub-Total Subcontratos: Costo Total B/. 500.00 B/. B/. 1,000.00 - B/. 0.20 B/. 1,000.00 Lo cual nos da un costo estimado para esta actividad de: 39.01 $/mts de construcción de cordón cuneta de forma mecánica a ejecutar en 20 días de trabajo. Costo Precio Unitario B/. Total B/. sin ITBMS 49.35 B/. 246,759.05 B/. con ITBMS (7% ) 39.01 B/. 195,066.44 B/. 41.74 208,721.09 Lo que resumen nos indica Actividad CORDON CUNETA MANUAL CORDON CUNETA PAVIMENTADORA dias de Ejecucion 83 20 Costo de act. X Mts. B/. 48.45 B/. 39.01 La diferencia en costo entre ambos métodos es de un 20% aproximadamente a favor del concreto colocado con power curber, y de igual forma es un 75% más rápida que la manual. 40 CONCLUSIONES 1. Se debe garantizar que el concreto empleado cumpla con las condiciones requeridas, tales como asentamiento, contenido de aire y fluidez. 2. Es necesario verificar la integridad de los moldes para el extrusado de cordones, aceras etc de modo que no se pierda la calidad del producto final. 3. En base a los análisis estimados recomendamos el uso de una maquina extrusora de concreto como primera opción al momento de construir cordones cunetas. 4. En el caso de los pavimentos hidráulicos solo recomendamos utilizar estos equipos en longitudes considerables ( a partir de 5 km) 5. Se debe garantizar que las condiciones de trabajo de las extrusoras sean adecuadas. 6. Determinar qué tipo de pavimentadora de asfalto es la más apropiada para su utilización, basados en las características y dimensiones de las calles. 7. Realizar inspecciones diarias al equipo para garantizar el buen estado, esto ayudara a el equipo tenga un periodo más largo de vida y al mismo tiempo ayudara a identificar algún posible daño. 8. Todos los operadores y colaboradores deben de contar con los equipos de protección y vestimenta adecuados al momento de estar ejecutando estos equipos, esto debido a los altos químicos que posee el concreto y el asfalto. 9. La pavimentadoras hacen el trabajo a gran escala más sencillo, práctico y económico para la necesidad que las emplea. 10. Las maquinas pavimentadoras de Concreto garantizan acabado final de concreto a diferencia de otros métodos constructivos. 41

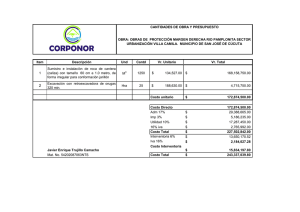

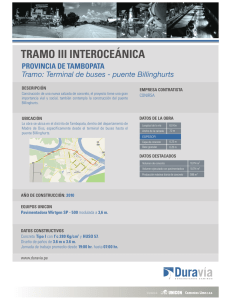

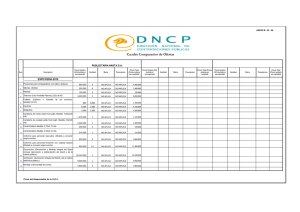

![[30]](http://s2.studylib.es/store/data/002283520_1-8fa2f31d0f61f2748ce92510df6c2c2b-300x300.png)