Falla de Biela: Análisis Metalúrgico y Mecánico

Anuncio

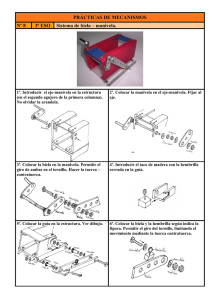

Matéria, vol 8, Nº 3 (2003) 204 -212 http://www.materia.coppe.ufrj.br/sarra/artigos/artigo10229 Evaluación de la Falla de una Biela de Automotor C. Cravino, G. Cardús, H. Svoboda, H. De Rosa Departamento de Ingeniería Mecánica y Naval, Facultad de Ingeniería, Universidad de Buenos Aires, Paseo Colón 850, (1406), Ciudad de Buenos Aires, Argentina e-mail: hsvobd@fi.uba.ar, hderosa@fi.uba.ar RESUMEN Se analizó una biela de motor de automóvil fracturada en el tercio medio de su longitud sobre la que se realizaron análisis químico, metalográfico, de dureza y fractográfico. Según los resultados obtenidos el material de la biela corresponde a un acero del tipo SAE 1141, que no concuerda con el requerido por el fabricante. No se encontraron defectos microestructurales o superficiales en el material asociados con la falla. La superficie de fractura presenta un comienzo frágil que finaliza con las características fibrosas de un proceso dúctil. A partir de los resultados obtenidos se concluye que la biela superó la tensión de fluencia del material y falló por pandeo plástico, que dio lugar a una notable deformación plástica macroscópica, que devino en la rotura del componente. Se considera que la falla se debió a que el componente estuvo sometido a un esfuerzo mayor al que corresponde a las condiciones normales de funcionamiento. Palabras clave: Biela, pandeo, acero al C-Mn ABSTRACT A fractured automobile engine connecting rod was examined by means of chemical and metallographic analysis, hardness test and fractographic study. According to the results, the connecting rod material was a SAE 1141 type steel, this material is not in agreement to that required by the manufacturer. Microstructural and surface defects related to the failure were not found. The fracture surface analysis showed a brittle fracture beginning followed by a ductile process. It is concluded the connecting rod exceeded the yield stress and broke-down by plastic buckling, this fact produced the fracture with an important macroscopic plastic deformation. Therefore it is supposed the failure occurred because the applied load was higher than the corresponding to the normally working conditions. Keywords: Connecting rod, buckling, C-Mn Steel 1. INTRODUCCIÓN Desde hace mucho tiempo se viene desarrollando el análisis metalúrgico y mecánico de los componentes fallados en servicio. En este sentido, últimamente se ha sistematizado este trabajo y se han ido incorporando nuevas técnicas de evaluación a las tradicionales ya existentes. En cuanto a la falla de componentes como el estudiado en este caso, se ha encontrado como crítica la calidad superficial que se obtiene del proceso de fabricación del mismo, ya sea por forjado o por fundición, siendo que defectos superficiales como pliegues o fisuras podrían producir la falla del mismo. A su vez, el contenido de ciertos elementos de aleación que promuevan la fragilidad en caliente también se ha limitado. En cuanto al aspecto mecánico, dado que las mayores solicitaciones son de compresión, durante el ciclo de expansión, se tiene en cuenta en el diseño el fenómeno de pandeo, junto con la vida a la fatiga del componente. El objetivo de este trabajo es analizar la falla de una biela de automotor desde el punto de vista dimensional, metalúrgico y mecánico a fin de determinar una causa probable de esta falla. Matéria, 8, 3 (2003) C. Cravino, G. Cardús, H. Svoboda, H. De Rosa 2. PROCEDIMIENTO EXPERIMENTAL 2.1. Material Se recibió un conjunto armado, identificado como pistón, perno y biela correspondiente al motor de un automóvil. Dicho conjunto presentaba la rotura de la biela en su tercio medio, como se observa en la figura 1. A su vez, se recibió para este estudio la documentación de referencia provista por el fabricante. 2.2. Inspección visual y análisis dimensional A partir del material recibido, mostrado en la figura 1, se realizó el desarme del conjunto biela, perno y pistón. Sobre todo el conjunto y en particular sobre la biela fallada se realizó una observación visual detallada a fin de obtener información sobre el estado general de los componentes y del proceso de falla en estudio. Se verificaron que las dimensiones y la geometría de los componentes estuviera de acuerdo a lo especificado en la norma de fabricación. Sobre la sección fallada se determinó el área de dicha sección y el momento de inercia de la misma respecto de ambos ejes de simetría. Figura 1.- Conjunto con biela fallada. 2.3 Ensayo de tintas penetrantes Sobre la biela se realizó el ensayo de tintas penetrantes, a fin de determinar la existencia de algún defecto superficial que pudiera haber promovido la falla del componente. 2.4. Caracterización microestructural Para determinar el material utilizado en la construcción de la biela y a su vez verificar el cumplimiento de la composición química requerida por el fabricante en su especificación se realizó el análisis químico del material en estudio. A fin de caracterizar la microestructura del material, se extrajeron muestras representativas del componente fallado y se prepararon probetas metalográficas. A su vez, se verificó si la microestructura del material se correspondía con lo establecido en la especificación del fabricante. Sobre cortes transversales y longitudinales de la biela se determinó la dureza tipo Vickers (HV1kg) como parte de la caracterización del material y a fin de verificar el cumplimiento de la dureza establecida por el fabricante. Además, sobre una de las superficies de fractura de la sección fallada, que se encontraba en buen estado de conservación, se realizó análisis fractográfico por microscopía óptica (LM) y microscopía electrónica de barrido (SEM), a fin de determinar características de la falla en estudio. Matéria, 8, 3 (2003) C. Cravino, G. Cardús, H. Svoboda, H. De Rosa 3. RESULTADOS 3.1. Inspección visual y análisis dimensional Se pudo observar que la biela se encuentra deformada plásticamente en el plano XY perpendicular al eje de giro (ver figura 2). Y superficie A X sección de fractura superficie B Z Figura 2.- Representación esquemática de la biela. En la figura 3 se aprecia la biela deformada en el plano X Y Figura 3.- Deformación macroscópica de la biela fallada. La configuración deformada sigue un patrón de distorsión, con tres nodos de flexión; en el centro, zona de fractura, y en las adyacencias de los extremos donde la pieza se articula con el perno de pistón y el muñón del cigüeñal como esquemáticamente se aprecia en la figura 4. Matéria, 8, 3 (2003) C. Cravino, G. Cardús, H. Svoboda, H. De Rosa Y X Z Figura 4.- esquema de deformación A su vez, se determinaron las dimensiones de la sección del componente, comprobándose que se encuentran dentro de las tolerancias indicadas por el fabricante en la especificación técnica. Esta verificación se realizó haciendo salvedad de las discrepancias posibles, atribuibles a la distorsión sufrida a consecuencia de la falla. Del cálculo del área de la sección y de los momentos de inercia se obtuvieron los siguientes Resultados: A=165mm2, Iz=14.575 mm4, Ix=1.308 mm4 En la figura 5 se puede ver la sección de la biela y la superficie de fractura. Figura 5- Sección fallada de la biela. 3.2. Ensayo de tintas penetrante Se realizó el ensayo de tintas penetrantes sobre la superficie de la biela según la norma ASTM sección 3, utilizando un juego de removedor, tinta y revelador. Como resultado de este ensayo no se detectaron fisuras superficiales. Este resultado indica que el componente no presentaba defectos superficiales apreciables de origen, que puedan haber actuado como concentradores de tensión que hayan disminuido la capacidad de carga del mismo por debajo de las condiciones de diseño. 3.3. Caracterización microestructural El análisis químico se efectuó por espectroscopía de emisión por chispa con un equipo ARL 3520 OES. El resultado de dicho análisis se observa en la Tabla I, como composición porcentual en peso. Los valores de composición de los elementos indicados con un asterisco son de cumplimiento imperativo según la norma interna del fabricante. Matéria, 8, 3 (2003) C. Cravino, G. Cardús, H. Svoboda, H. De Rosa Este material corresponde a un acero de la norma SAE 1141, identificado como acero resulfurado para ser tratado térmicamente por temple y revenido. Tabla I.- Composición química del componente en estudio (% en peso). C Mn Si* S* P* Cr 0,425 1,366 0,286 0,083 0,018 0,144 Ni Mo Cu* Ti Al* 0,090 0,015 0,47 <0,005 0,036 Este material no cumple con el especificado por el fabricante, debido a que presenta un exceso en el contenido de azufre y cobre, cuyos límites máximos permitidos por el fabricante son 0,045 y 0,40, respectivamente. El análisis metalográfico efectuado por microscopía óptica (LM), permitió caracterizar la estructura como formada por ferrita y perlita con un tamaño de grano 6-7 (ASTM). En la figura 6 se puede observar la microestructura del material. En la norma interna de fabricación, se indica que el material debe encontrarse en estado normalizado. El estado microestructural observado es consistente con lo requerido. El estado superficial de la muestra es bueno, encontrándose en algunas zonas pliegues de material de poca profundidad, propios del proceso de conformado, que debido a su escasa longitud no constituyen defectos severos. A su vez, se observa en la superficie cierta deformación plástica, que podría deberse a un proceso de granallado posterior al conformado. Figura 6.- Microestructura en corte transversal. La medición de dureza se realizó sobre la superficie de la biela en distintos puntos y en un corte trasversal de la misma. Las determinaciones (6 mediciones) realizadas sobre la superficie lateral de la biela, cercana al pie de la misma, dieron como resultado una dureza que se encontró entre 250-265 HV, mientras que el valor promedio fue de 255 HV. A su vez, las mediciones realizadas sobre un corte transversal (6 mediciones) cercano a la sección de la falla dieron como resultado valores de dureza de entre 260-285 HV, cuyo valor promedio fue 275 HV. El rango de dureza establecido por el fabricante es de 217-255 HV, con un límite de fluencia mínimo de 470 MPa y una resistencia a la tracción de entre 720-850 MPa. La fractura se caracterizó a través de estereomicroscopía óptica y microscopía electrónica de barrido (SEM). En la figura 7 se observa un esquema de las distintas zonas identificadas sobre la superficie de rotura. Matéria, 8, 3 (2003) C. Cravino, G. Cardús, H. Svoboda, H. De Rosa Figura 7.- Descripción esquemática de la superficie de fractura. Sobre una amplia zona de la sección de falla se observó una superficie de fractura del tipo frágil donde la rotura se produjo por clivaje [1,2]. En la figura 8 se puede ver una fractografía SEM característica de dicha zona. En la figura 9 se ve una fractografía SEM de la superficie de fractura del tipo dúctil, correspondiente a la zona indicada como tal en la figura 7, observándose la presencia de microhuecos. En esta región también se detectaron labios de corte en la periferia del perfil, asociados a una rotura por tensiones tangenciales, es decir del tipo dúctil [1]. Figura 8.- Superficie de fractura frágil. (Escala: barra blanca 0,1 mm) Figura 9.- Superficie de fractura dúctil. (Escala: barra blanca 0,1 mm) Matéria, 8, 3 (2003) C. Cravino, G. Cardús, H. Svoboda, H. De Rosa En la figura 10 se puede ver una zona de posible comienzo de la fractura, localizada según lo indicado en la figura 7. Figura 10.- Zona de posible inicio de la fractura. (Escala: barra blanca 0,1 mm) 4. ANÁLISIS Y DISCUSIÓN Analizando los requerimientos establecidos por el fabricante de la biela se observa que la microestructura es correcta, como se puede ver en la figura 6, correspondiéndose con un tratamiento térmico acorde a lo especificado. Por otro lado, en cuanto a la dureza, se detectó que la misma es levemente superior a lo requerido por el fabricante, considerándose que esta leve diferencia podría deberse a un efecto de endurecimiento por la deformación plástica sufrida en el proceso de deformación y rotura posterior a la falla del material. La dureza determinada tiene asociada una resistencia a la tracción de alrededor de 900 MPa [1]. En relación a la composición química, se determinó un exceso en el contenido de azufre y de cobre respecto de los valores especificados, donde se indica como imperativo el cumplimiento de estos valores. El exceso de S y Cu podría generar defectos en el proceso de fabricación que conducirían a la reducción de la ductilidad y resistencia al impacto [2,3], sin embargo, en la falla del elemento en estudio no se detectaron fisuras o defectos de conformado, que podría haber producido el exceso de S y Cu. Sobre la superficie de fractura se observaron fisuras intergranulares, que se generaron durante el proceso de fractura posterior a la falla, que pueden deberse al exceso de los elementos mencionados, pero no se considera que dicho exceso haya sido la causa de la falla del componente. De acuerdo a las características de funcionamiento del mecanismo de biela-manivela, el elemento en estudio se encuentra sometido a ciclos de carga, donde las solicitaciones más significativas son de compresión combinadas con flexión. Este tipo de combinación de cargas lleva a que un modo probable de falla de estos componentes sea el pandeo, fenómeno que es tenido en cuenta en el diseño de una biela. Es así que de acuerdo con sus vínculos de articulación con el perno de pistón y el muñón del cigüeñal hay dos configuraciones posibles de deformación por pandeo, según el plano en que tenga lugar el fenómeno:(a) con extremos articulados, o (b) con vínculo de doble empotramiento (Ver figura 11). Matéria, 8, 3 (2003) C. Cravino, G. Cardús, H. Svoboda, H. De Rosa Figura 11.- Configuraciones probables de deformación por pandeo de la biela De acuerdo a la inspección visual, como se observa en la figura 3, la distorsión sufrida por la pieza fue en el plano X-Y, perpendicular al eje de giro sobre el muñón, (figura 2) con una configuración deformada del mismo tipo al de falla por pandeo asociada a una condición de vínculo de doble empotramiento (figura 11b) Condiciones que indicarían que la misma colapsó, debido a una carga de compresión según su eje longitudinal, lo cual es consistente con las condiciones de trabajo del componente en el plano considerado. Para que este fenómeno tenga lugar se debe superar la carga crítica de pandeo, PCR. Esta carga es función de la geometría de la pieza (momento de inercia I y longitud L) y del módulo de elasticidad del material, E. A partir del cálculo del área y del momento de inercia de la sección, en el plano de interés, se puede calcular la carga crítica de pandeo para esa configuración de vínculo, según la ecuación (1)[4]. Pcr = 4 π2 E I (1) L2 Pcr = 4 π2 210.000 N/mm2 1.308 mm4 (115mm)2 Pcr =819 KN Esta carga es mucho mayor que los 78 KN que producen la fluencia del material, para esa sección. Esto indica que el componente superó la tensión de fluencia del material, y posteriormente se produjo el pandeo del mismo. Así, la falla en estudio se habría producido por pandeo plástico que tuvo lugar debido a que en este régimen de solicitaciones, la carga crítica de pandeo es proporcional al módulo tangente (E’)[5], es decir, a la relación instantánea de la tensión con la deformación, el cual es mucho menor que el módulo de elasticidad E, por lo que una vez superado el límite elástico la carga crítica de pandeo disminuye. Esto ocurre sin necesidad de alcanzar grandes deformaciones, por lo que la deformación plástica acumulada previamente al pandeo puede ser pequeña. Dado que la biela cumple con los requerimientos dimensionales y con el módulo de elasticidad establecidos por el fabricante, se puede afirmar que la falla en estudio es atribuible a una sobrecarga externa. Debido al pandeo, el componente varió bruscamente su geometría para dejar de cumplir con los requerimientos mecánicos básicos de su diseño, a la vez que seguía siendo solicitada por el sistema, alcanzando una condición en la que el elemento ya fallado se fracturó por las solicitaciones impuestas por el mecanismo. La rotura se originó en uno de los bordes de la pieza (figura 7), propagándose un frente de fractura con características frágiles (figura 8) disminuyendo notablemente la sección resistente. Debido a la buena ductilidad que posee el material utilizado, la última parte de la fractura se produjo con deformación plástica, observándose una superficie de fractura dúctil (figura 9), en el extremo opuesto de la sección. Matéria, 8, 3 (2003) C. Cravino, G. Cardús, H. Svoboda, H. De Rosa Se debe destacar que el pandeo es un modo de falla probable de este tipo de elementos mecánicos. En este sentido, han sido reportados casos en los que a causa de un indebido ingreso de agua a la cámara de combustión se produjeron fallas por pandeo, originadas por las altas cargas que se generan en la carrera de compresión cuando el pistón se encuentra con el fluido incompresible [6,7]. 5. CONCLUSIONES A partir de los resultados obtenidos de los ensayos realizados y su posterior análisis se puede concluir que: - En cuanto a los requerimientos especificados por el fabricante, la pieza estudiada cumple en el aspecto dimensional. A su vez, la microestructura del material evidencia un correcto conformado y adecuado tratamiento térmico y la dureza es acorde a lo requerido. La composición química del acero tiene un exceso de azufre y cobre que el fabricante indica como no aceptable. Sin embargo, no se encontraron defectos relacionados con dicho exceso que hayan podido disminuir la capacidad de carga del material ni que estén relacionados con la falla en cuestión. - La causa probable de la falla del componente sería atribuible a una sobrecarga que produjo que se superara el límite elástico del material y que posteriormente tuviera lugar el pandeo plástico del componente, variando bruscamente su geometría, fracturándose finalmente debido a las solicitaciones del sistema. Este tipo de falla fue observado en componentes mecánicos de esta naturaleza por ingreso indebido de agua a la cámara de combustión. AGRADECIMIENTOS Los autores agradecen la colaboración del CEMEC-INTI. 6. REFERENCIAS [1]. G. E. DIETEr, “Mechanical Metallurgy”, 3rd. Ed., McGraw-Hill, New York, 242-331. 1986. [2]. American Society for Metals, “Metals Handbook – Vol. 10 Failure Analysis and Prediction.”, 8th. Ed., Taylor Lyman Editor, Ohio, 45, 291,1964. [3]. J.C. HERMAN, V. LEROY, “Influence of residual elements on steel processing, and mechanical properties”, Metal Working and Processing, Cleveland, October 1996. [4]. J. E. SHIGLEY, C. R. MISCHKE. “Diseño en Ingeniería Mecánica”, 5th. Ed., McGraw-Hill, Mexico, 135,1994. [5]. J. M. GERE, S. P. TIMOSHENKO, “Mecánica de Materiales”, 2º Ed., Grupo Editorial Iberoamérica, México, 621. 1986. [6]. http://www.inforautos.com.ar/el_agua_en_los _motores_diesel.htm (accesso en 01.12.2003). [7]. http://www.prepsparkplugs.com/hydrofact.htm (accesso en 01.12.2003).