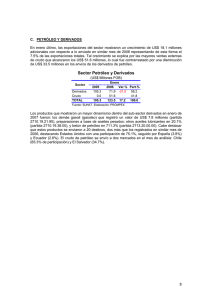

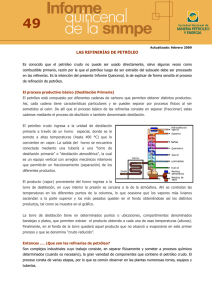

CRAQUEO DEL PETROLEO ALUMNOS: Castillo Quinde Claudia Sofía Gallo Concha Julio Rumiche Pingo Luis Saldarriaga Saavedra José Suarez García Yaritza Jahaira En el presente trabajo a desarrollar se realizará un proyecto de mucha importancia que consiste en una refinería de petróleo: Destilación y craqueo del petróleo; en el cual pondremos en práctica todos los conocimientos adquiridos en nuestra carrera hasta el momento. Aquí veremos su distribución de la planta de refinería de petróleo, sus riesgos, distribución y selección del equipo o maquinarias, operaciones, procesos entre otros aspectos de mucho interés. El petróleo es un líquido inflamable, oleoso, de origen natural que se compone principalmente de una mezcla de hidrocarburos, que varía entre un 50 y un 98%, y diversos compuestos orgánicos que contienen oxígeno, nitrógeno y azufre El petróleo y el gas natural se encuentran en las cuencas sedimentarias que ocupan amplias extensiones de la Tierra, aproximadamente la mitad y una buena parte de la plataforma continental actualmente sumergida bajo las aguas oceánicas. CRACKING DEL PETRÓLEO El cracking (ruptura), es la descomposición pirogénica (térmica) del petróleo, en el cual se produce el rompimiento de hidrocarburos de alto peso molecular con generación de otros más livianos. En esta forma se transforman los llamados aceites pesados del petróleo (fuel oíl) en fracciones livianas que tiene mayor valor, tal como la gasolina utilizada en los motores de combustión interna. El rango de temperatura normal en el cracking es de 400 a 600°C, los hidrocarburos menos estables empiezan a romperse a 300°C y sobre 400°C, se inicia un apreciable desprendimiento de hidrogeno. • • • • • Naturaleza del petróleo Temperatura Presión Tiempo del proceso Catalizadores • TÉRMICO • se realiza mediante la aplicación de calor y alta presión • CATALÍTICO • mediante la combinación de calor y un catalizador. CRACKING TÉRMICO El cracking térmico es un antiguo y simple proceso. Se basa en la reducción de la masa molar y del tamaño molecular por acción del calor. A temperatura en el rango de 450-500°C, las moléculas de hidrocarburos se vuelven inestables y tienden a romper sus enlaces para llegar a moléculas más pequeñas, en forma aleatoria. PROCESO DE CRACKING TÉRMICO El aceite se manda a una columna separativa lo cual separa los aceites pesados de los más livianos. Luego se va a separar las partes volátiles y así obtener un combustible. CRACKING CATALÍTICO Es un proceso de conversión que se aplica a materias primas desde petróleo a gas de petróleo pesado. Este craqueo sustituyo al térmico, se obtienen mayores rendimientos en fracciones de nafta. Las fracciones obtenidas son de elevado índice de octano CARÁCTERÍSTICAS DEL CRACKING CATALÍTICO 1. Reduce el peso molecular medio y produce altos rendimientos de los combustibles. 2. Los gases ligeros producidos por craqueo catalítico contienen más olefinas que las producidas por el craqueo térmico. 3. El catalizador modifica, profundamente el mecanismo de ruptura de los enlaces entre átomos de carbono y aumenta la velocidad de transformación. 4. El catalizador reduce la severidad de las reacciones y elimina la mayor parte de las reacciones y elimina la mayor parte de las reacciones secundarias, productores de gas, coque y residuos pesados. PROCESO DE CRACKING DEL PETROLEO El proceso de cracker se inicia en el horno donde el crudo es calentado hasta alcanzar la temperatura de destilación (370°C) Para luego pasar a la torre de Topping en donde empieza el fraccionamiento, separando las cadenas de hidrocarburos; cuando el petróleo entra a la torre atmosférica (Topping) la temperatura hace que los hidrocarburos más livianos se evaporen y asciendan, mientras que los más pesados queden abajo Al ascender los vapores se va enfriando y cuando entra en contacto con las bandejas pasan de nuevo al estado líquido, así cada uno de los componentes encuentra su temperatura de condensación y es recolectado en dichas bandejas. Durante el proceso de cracking en la torre atmosférica se obtiene los siguientes elementos: • El propano y el butano que son los gases más livianos y son utilizados en las garrafas, salen de la torre se procesan y se almacenan para su comercialización. • Las naftas livianas y pesadas. • EL kerosene Jet A1, que es el combustible utilizado por los aviones. • El gasoil liviano, que pasara por un proceso para eliminar el azufre contenido. • El gasoil pesado, que pasara por otras modificaciones para mejorar su calidad antes de ser comercializado. Finalmente, en la base de la torre atmosférica se encuentran residuos sin destilar, los cuales pasan a la unidad de vacío en donde se empieza una destilación sin alterar la composición a presiones muy bajas, aquí las sustancias se evaporan a una temperatura menor y no se degradan de esta manera tenemos nuevos componentes. Gasoil liviano Gasoil pesado Que son enviados a un tratamiento para su comercialización posterior, además de un residuo pesado y muy viscoso. El proceso continua para hacer más derivados, estos residuos están formados por cadenas de hidrocarburo largas y pesadas que deben ser rotas en partes más pequeñas para ser usadas, aquí entra en función la unidad de craqueo térmico o coke. En este equipo el producto se calienta a 500°C, y pasa a las cámaras de reacción. Los componentes pesados se rompen y forman componentes más livianos. Por la parte superior de las cámaras salen los gases que son enviadas a la torre fraccionadora donde vuelven a separarse por destilación obteniendo Otros gases Nafta Gasoil liviano Gasoil pesado La otra parte junto con la nafta que vienen del TOPPING Y DEL COQUE, van a la unidad de hidrotratamiento (proviene del Topping y coque), donde entran en contacto con hidrogeno, y las reacciones químicas suprimen los metales, azufre, oxígeno y nitrógeno. Se eliminan no solo porque bajan la calidad de la nafta, sino que son contaminantes del medio ambiente. Ahora sin estos elementos, la nafta será mejorada y se incrementará su calidad, modificando las cadenas de moléculas, una vez realizado este reajuste están listas para incorporarse a la mezcla final y formular nafta de la más alta calidad, con el mayor octanaje como infinia. De esta manera se llega al final del proceso de refinería de petróleo, ahora conocemos como y de donde proceden los combustibles y derivados que utilizamos a diario. CARACTERÍSTICAS Y DIMENSIONES DE MAQUINARÍA EN EL PROCESO DEL CRACKING DEL PETROLEO Se encuentra antes de ingresar a la torre de destilación donde el crudo llega a alcanzar una temperatura de 370°C, sus dimensiones aproximadas son 18m de altura, 10 m de ancho y 10 m de espesor y presenta las siguientes características. CARACTERISTICAS TIPICAS DEL HORNO TIPO HORNO CILINDRICO VERTICAL Duty de diseño 10.6 MM BTU/hr ( sin zona convectiva) Velocidad másica 192lb/sec/ft2 Numero de tubos 40 Diámetro y long de tubos 4 ½ “O.D.,24 ft. Long Material de los tubos Aleación 5 cr-1/2 Mo (1) Cambios de Flujo en H-Bends y L-Bends Accesorios de hornos 2 termocupplas K para piel de tubos del horno F-1 (2 tubos) Serpentin sobrecalentador de vapor de dos etapas ( 2 anillos) Número y tipo de quemadores 4 quemadores National Air Oil Burner. Modelo CP20, de llama vertical Agente atomizante Vapor saturado de 100 psig Material refractario Refractorio castable, 5” espesor Pilotos 4 Pilotos de gas, uno para cada quemador Dámper Un damper instalado en la salida de gases de la chimenea Soplado de hollín Un tubo soplador de hollín, usa vapor de 200 psig. Para limpieza de tubos de la zona convectiva CONDICIONES DE OPERACIÓN TIPICA: RANGOS Temperatura de entrada zona convectiva: 460-490°F Temperatura de salida zona convectiva: 525-550°F Temperatura de salida de zona radiante: 610-650°F Temperatura de piel de tubos zona radiante: 1250°F Temperatura de salida de gases de chimenea: 950°F Presión de entrada crudo: Presión de salida crudo a C-1: 180 psig 70 psig COLUMNA DE DESTILACION ATMOSFÉRICA Aquí es donde se separan las fracciones de hidrocarburos con puntos de ebullición similar y del petróleo que es la materia prima se obtienen subproductos; la columna de destilación presenta las siguientes características: CARACTERISTICAS DATA DIMENSIONES Altura total 25 Metros Diámetro interno 60 Pulgadas Espesor nominal 5/16 en zona rectificación Pulgadas 3/8 en zona stripping CARACTERISTICAS PRINCIPALES DE LA COLUMNA DE DESTILACION N° Platos 27 en zona rectificada Posición 5 en zona de stripping ( fondos) Presión de diseño 50 Libras/plg2 Temp. De Diseño 625°F Grados Fahrenheit N° de copas 86 copas/plato en zona rectificación 13 copas/plato en zona de stripping (fondos) Tipos de copas Copas de burbujeo de 4” O.D Pulg HORNO PARA LA COLUMNA DEL VACÍO Es el crudo reducido, ingresa al horno para incrementar su temperatura des de los 520ºF hasta 660-700 ºF en función de tipo de la corrida (producción). Dentro del horno existen dos tipos de serpientes de sobrecalentamiento del vapor, uno para el vapor sobrecalentando que se usa en el eyector de vacío, y otro para el vapor despojante que es usado en la UDV y presenta las siguientes características: CARACTERISTICAS PRINCIPALES DEL HORNO DE VACIO TIPO HORNO CILINDRICO VERTICAL Duty de diseño 11.2 MM BTU/hr (sin zona convectiva) Número de tubos 40 Diámetro, long de tubos 4 Material de los tubos Aleación 5 Cr – ½ Mo (1) Cambios de flujo en H-Bends y L-Bends Accesorio de hornos 2 termocuplas K para piel de tubos del horno F-1 ½ O.D., 24 ft. Long. (2 tubos) 1 serpentín sobrecalentador de vapor al eyector 1 serpentín sobrecalentador de vapor despojante Número, tipo de 4 National Air Oíl Burner. Modelo CP20, llama quemador vertical Agente atomizante Vapor saturado de 100 psig Mat. Refractorio castable, 5” espesor cilindro Refractorio CONDICIONES DE OPERACIONES TÍPICAS: Temperatura de Entrada: 510-545 ºF Presión de Entrada: 46 Psig Temperatura de Salida: 600 a Presión de Salida: 16 Psig Temperatura de piel de los tubos: 1250 ºF 720 ºF UNIDAD DE DESTILACION AL VACIO (torre de vacío) A partir del residuo obtenido en la destilación atmosférica pueden recuperarse destilados pesados adicionales mediante su destilación a presión reducida. Las unidades de Vacío, están diseñadas para operar en condiciones termodinámicas adecuadas para destilar las fracciones pesadas del crudo, sin que se produzca la descomposición térmica de los mismos. El objetivo principal de las columnas de destilación a vacío, es de maximizar la recuperación de destilados minimizando consumos energéticos. PARÁMETROS DIMENSIONES y/o DATAS Altura total neta, pies 62 pies recipiente, 71 11” total hasta el piso Diámetro interno, pulg 5 pies Espesor nominal, pulg ½ pulgadas , 7/6 pulg, 5/8 pulg, en zona rectificación ½ pulgada en zona stripping 7/16 pulg en casquetes de tope y fond CARACTERISTICAS PRINCIPALES DE LA COLUMNA DE VACIO N° platos 15 platos en zona de rectificación 5 platos en zona de stripping ( fondos) Presión de diseño, Puig 60 psig Temperatura de diseño 775°F Material de construcción Acero ASTM A-285 C Capacidad del recipiente 1160 pies cúbicos N° de copas 86 copas/ plato en zona rectificación, 2 espaciado entre platos; 17 copas/plato en zona stripping Tipos de copas Copas de burbujeo de 4” O.D. Protegido por Válv. Seguridad PSV-1902, seteado a 60 psig RODUCTOS - UNIDAD DESTILACIÓN VACÍO Gases incondensables de TOPE Nafta de Vacío Gasóleo Ligero Gasóleo Pesado Residuo de Vacío Asfalto Solidos Base Asfálticas UNIDAD DE CRAQUEO TERMICO (cámara de reacción): Aquí el producto se calienta a una temperatura de 500°C y pasa a las cámaras de reacción para la conversión de elementos pesados en naftas de mayor valor agregado y productos de bajo peso molecular. La simple destilación del petróleo no produce todos los productos que el mercado necesita; normalmente se obtiene mayor cantidad de productos pesados y menor cantidad de livianos que los necesarios, por lo que el objetivo principal del craqueo es transformar esos elementos pesados. Se inicia la operación de carga con un petróleo reducido al 50%. La carga llega a un horno tubular donde la temperatura alcanza a 480°C y de allí pasa a la cámara de reacción, en la que se trabaja a 20 atmósferas y donde el craqueo se produce en función del tiempo. CARACTERISTICAS DE LA CÁMARA DE REACCIÓN PARÁMETROS DIMENSIONES y/o DATAS Diámetro 10 metros Longitud 40 metros Pesos en vacío 400t Pesos en operación 3500t FUNCIONAMIENTO DE LAS MAQUINAS QUE SE UTILIZAN EN EL CRACKEO DESTILACIÓN ATMOSFÉRICA La destilación atmosférica de crudo es la primera etapa importante en una refinería. Su función es para separar el crudo de petróleo en fracciones de acuerdo con su punto de ebullición. tabla con los intervalos característicos de ebullición de las fracciones de crudo de petróleo. Intervalos de ebullición En la siguiente figura podemos ver un diagrama de flujo de la torre de destilación atmosférica de crudo en la que están marcadas las diferentes partes de la operación de la torre con recuadros de diferente color y numeradas. 1.-El crudo se bombea desde el almacenamiento y es precalentado en un tren de cambiadores por intercambio con las corrientes de destilado salientes de la unidad. 2.-A una temperatura entre 100 y 150ºC se inyecta agua y emulsiona el crudo tratándose en un desalador deshidratador. 3.-El crudo desalado se envía a un depósito de espera donde se separan una parte del agua no separada en la operación de desalado y una parte de los ligeros contenidos en el crudo enviándose esta corriente a la zona de expansión de la destilación (Flash) sin ser precalentada . 4.-Una bomba aspira el crudo y lo envía al horno tras pasar por el resto de intercambiadores donde enfría las corrientes que abandonan la destilación. Destilación del vacío La destilación del vacío se utiliza cuando la temperatura del punto de ebullición del compuesto a destilar es superior a la temperatura de descomposición química del producto. Aquí la destilación en vacío es la operación complementaria de destilación del crudo procesado en la unidad de destilación atmosférica, que no se vaporiza y sale por la parte inferior de la columna de destilación atmosférica. GAS OIL LIGERO DE VACIO En la unidad de vacío se obtienen tres tipos de productos: RESIDUO DE VACIO GAS OIL PESADO DE VACIO Los diseños internos de algunas torres de vacío se diferencian de los de las torres atmosféricas que en lugar de platos se utiliza relleno al azar y pastillas separadoras de partículas aéreas. Los residuos de las torres de vacío pueden enviarse a un coquificador: Una torre de vacío ordinaria de primera fase produce gasóleos Una torre de segunda fase, que trabaja con un nivel menor de vacío Utilizarse como material para lubricantes o asfalto. Las principales ventajas en cuanto a lo ambiental de la destilación al vacío son: La utilización de equipos de destilación al vacío es utilizada actualmente en la industria primordialmente del petróleo por sus mejoras ambientales. La destilación al vacío se utiliza cuando el líquido tiene un punto de ebullición excesivamente alto o descompone a alta temperatura, para reducir el consumo energético Destilación Primaria: Procesamiento antes de la Destilación: Antes de que el crudo sea destilado de acuerdo a sus diferentes fracciones adecuadas a la utilización que se le asignara, no puede ser destilado sin pasar primero por una operación de desalado (lavado con agua + sosa), que permite extraer las sales del crudo con el fin de reducir la corrosión acida y minimizar el ensuciamiento de los depósitos. Su funcionamiento El crudo se calienta a 350°C y se envía a una torre de fraccionamiento, metálica y de 50 metros de altura, en cuyo interior hay numerosos "platos de burbujeo". Un plato de burbujeo es una chapa perforada, montada horizontalmente, habiendo en cada orificio un pequeño tubo con capuchón. De tal modo, los gases calientes que ascienden por dentro de la torre atraviesan el líquido más frío retenido por los platos. Tan pronto dicho líquido desborda un plato, cae al inmediato interior. La temperatura dentro de la torre de fraccionamiento queda progresivamente graduada desde 350°C en su base, hasta menos de 100°C en su cabeza. Como funciona continuamente, se prosigue la entrada de crudo caliente mientras que, de platos ubicados a convenientes alturas, se extraer diversas fracciones. Estas fracciones reciben nombres genéricos y responden a características bien definidas, pero su proporción relativa depende de la calidad del crudo destilado, de las dimensiones de la torre de fraccionamiento y de otros detalles técnicos. Qué productos que resultan: Gasolinas: De éstas se conoce un punto de obtención cercano a los 30°C de destilado. La gasolina es una mezcla de cientos de hidrocarbonos individuales desde C4 (butanos y butenos) hasta C11. Naftas: Estas fracciones son muy livianas (0,75 g/ml) y de baja temperatura de destilación: menor a 175°C. Están compuestas por hidrocarburos de 5 a 12 átomos de carbono. Kerosenos: Los kerosenes se destilan entre 175°C y 275°C, siendo de densidad mediana (0,8 g/ml). Sus componentes son hidrocarburos de 12 a 18 átomos de carbono. HORNO PARA LA COLUMNA DEL VACIO La destilación al vacío también puede denominarse "destilación a baja temperatura". Al destilar el petróleo crudo, es importante no someter el petróleo crudo a temperaturas superiores a 370 a 380°C debido a que los componentes de alto peso molecular en el petróleo crudo sufrirán un craqueo térmico y formarán coque de petróleo a temperaturas superiores a esa. La formación de coque resultaría en taponar los tubos en el horno que calienta la corriente de alimentación a la columna de destilación de petróleo crudo. Las columnas de destilación, pueden tener diámetros de 15 metros o más, alturas de hasta unos 50 metros y velocidades de alimentación de hasta unos 25.400 metros cúbicos por día (160.000 barriles por día). Los elementos internos de la columna de destilación al vacío deben proporcionar un buen contacto vapor-líquido y, al mismo tiempo, mantener un aumento de muy baja presión desde la parte superior de la columna hasta la parte inferior. Por lo tanto, la columna de vacío utiliza platos de destilación solo cuando se extraen productos del lado de la columna. TANQUES DE ALMACENAMIENTO DE PETROLEO: La función de los terminales de los tanques son instalaciones en la que pueden almacenarse y manipularse productos derivados del petróleo, producto químico, gases u otros productos líquidos Materiales utilizados en el almacenamiento de petróleo: Los tanques están hechos de diferentes materiales. Los más comunes son los de acero, hormigón combinado con El petróleo se suele almacenar en tanques cilíndricos verticales de acero. plástico, plástico reforzado con fibra de vidrio, nailon o polietileno Aparte de los materiales y la forma, los tanques también varían en diseño y equipamiento. Los tipos más comunes son los tanques de techo fijo con y sin techo flotante interno, los tanques de techo flotante externo, los tanques tipo copa y los tanques criogénicos. Cracking térmico: Su funcionamiento es la transformación de HC que pone en juego la temperatura como agente de activación. También es un proceso destructivo mediante el cual las grandes moléculas son descompuestas térmicamente en otras más pequeñas de menor punto de ebullición. El interés de este proceso reside en el hecho de que las moléculas de menor peso molecular que se obtienen son de alto valor económico y no se encuentran en el petróleo. Horno de Cracking: Su funcionamiento es permitir la obtención de temperaturas elevadas en un tiempo muy corto. En la sección de radiación los tubos están colocados en unos planos verticales y expuestos al calor suministrado por numerosos quemadores dispuestos en las caras laterales. Los mismos brindan una llama plana que permite una calefacción muy regular. Cracking catalítico: Las reacciones producidas son mucho más rápidas y selectivas que las de craqueo térmico. Los procesos se desarrollan en forma continua, mediante una circulación de catalizador que se contacta íntimamente con la carga. Posteriormente el catalizador se regenera por medio de la combustión del carbón producido, lo que produce la energía que requiere el sistema para funcionar. Las Unidades de FCC: Son las productoras de naftas por excelencia, en calidad y cantidad. Producen menor cantidad de gas residual que el Cracking Térmico. Producen alta calidad de propano y propileno, butilenos, isobutanos y butanos. Estas corrientes son la materia prima para los procesos Petroquímicos. ESQUEMA GENERAL DE FUNCIONAMIENO DE UN CRACKING CATALITICO O REACTOR FCC PRINCIPIOS DE LAS MAQUINARIAS EN EL PROCESO DE CRACKING Unidades de Destilación Atmosféricas En las unidades de destilación atmosférica, el objetivo es obtener combustibles terminados y cortes de hidrocarburos que serán procesados en otras unidades, para convertirlos en combustibles más valiosos. Torre de vacío (columna): En las unidades de Vacío, solo se produce cortes intermedios que son carga de unidades de conversión, las cuales son transformadas en productos de mayor valor y de fácil comercialización. Tanques de Almacenaje El tratamiento en tanque, consiste en decantar el agua libre que tenga el crudo por gravedad. Por tal motivo la temperatura del tanque es muy importante en esta etapa, ya que la propiedad física que la gobierna es la viscosidad. Evidentemente a mayor temperatura menor viscosidad, y por lo tanto se mejora la velocidad de migración o decantación del agua, pero se debe tener mucha precaución de no superar aquella temperatura que provoque corrientes convectivas, que perjudican directamente la decantación. CONCLUSIONES A partir de la destilación simple o cracking se obtienen subproductos del petróleo que son de mucha utilidad en la vida diaria del ser humano. El cracking de destilados livianos mejora el 2ctano” de gasolina ya que hidrocarburos de cadena recta se transforman en otros isómeros con cadenas laterales. El cracking produce naftas de muy alta calidad. El cracking y la reforma hacen que la refinería pueda responder a los cambios que se producen en la demanda. Recuerde: la seguridad es lo primero. (Escriba encima su propio lema)