INFORME TECNICO MANTTO ANUAL CALDERO INTESA 300 BHP

Anuncio

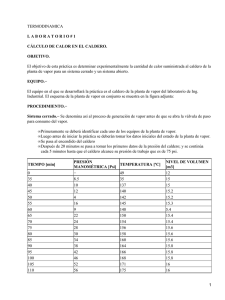

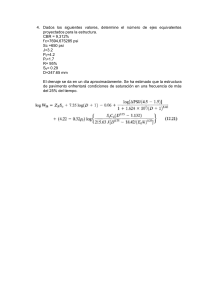

INFORME TÉCNICO MANTENIMIENTO GENERAL ANUAL DE SU CALDERO DE 300 BHP Y MANTENIMIENTO CAMARA ANTIHOGAR DE 50 BHP MARCA INTESA DON POLLO LORETO S.A.C. IQUITOS ABRIL 2018 TECNOLOGÍA TÉRMICA SAC Jr. José Olaya N° 308 Carmen de la Legua – Callao 03 - Teléfono: 4522596 Fax: 4529917 RPM #643276 Celular =988474734 Email = tectersa@gmail.com _____________________________________________________________________________ Venta de calderos, Trampas de Vapor, Repuestos, Servicios de Reparación y Mantenimiento en Calderas, Redes de vapor Petróleo, Aire Comprimido, Maquinas Lavadoras y Llenadoras, Encajonadoras, Desencajonadoras de Embotelladoras, Instrumentación y Controles, Análisis y Regularización de Combustión, Análisis y Evaluación de Válvulas y Trampas de Vapor con Analizador de Ultrasonido. INFORME IT 003 –197/2018 Para : DON POLLO LORETO S.A.C. Henry Ling Villacrez De : TECNOLOGÍA TÉRMICA SAC. Walter Vega Durand Referencia : MANTENIMIENTO GENERAL ANUAL DE SU CALDERO DE 300 BHP Y MANTENIMIENTO CAMARA ANTIHOGAR DE 50 BHP MARCA INTESA Fecha : 03 de Abril del 2,018 ______________________________________________________________________________________ Respecto a nuestro servicio la MANTENIMIENTO GENERAL ANUAL DE SU CALDERO DE 300 BHP Y MANTENIMIENTO CAMARA ANTIHOGAR DE 50 BHP MARCA INTESA de vuestra planta Don Pollo Loreto SAC.servicio iniciado el día 28 de Marzo del 2,018 y luego de desmontarlo, destaparlo y realizar los trabajos de reparación hasta el día 02 de Abril del 2018, presentamos el siguiente informe: . CALDERA N°1 DE LAS SIGUIENTES CARACTERISTICAS: Marca Tipo Modelo Serie Potencia Superficie de calefacción Producción de vapor (desde y hasta 212 °F) Combustible Año de fabricación INTESA Pirotubular PTH-300-3-WB-DF 013820115 300 BHP 1500 pie2 10350 Lb/hr Leña 2015 I. TRABAJOS CORRESPONDIENTES A REPARACIÓN Y MANTENIMIENTO GENERAL: Los trabajos son los siguientes: SISTEMA ANTIHOGAR 1. Se fabricó un caballete para desmontar la camara 2. Se efectuó el desmontaje y traslado de la cámara antihogar 3. Se realizó el mantenimiento de LA CAMARA ANTIHOGAR. Desarmado de 8” de los 03 domos uno superior y dos domos inferiores de 8” , con cambio de empaquetaduras. 4. Se realizó el mantenimiento y Limpieza del ingreso de aire y parrilla del hogar 5. Se realizó la prueba de Hermeticidad del ANTEHOGAR a 150 PSI de presión. 6. Se realizó el desmontaje y traslado a su posición original de la CAMARA ANTIHOGAR 7. Se realizó la reparación del refractario nuevo de la tapa delantera de la cámara del hogar con cemento castable super de alta alumina. 8. Se realizó el pintado exterior del ANTIHOGAR ACUATUBULAR con pintura esmalte sintético negro SISTEMA ELECTRICO DE CONTROL Y SEGURIDAD.1. Se realizó el mantenimiento y verificación del funcionamiento y recalibración de presostato limitador de presión y presostato de corte; realizándose los siguientes trabajos: limpieza del polvo y componentes e inmediatamente una limpieza con limpiacontacto en spray, armado y pintado, se realizó la prueba de sus contactos con un multímetro digital - El presostato de corte apaga a 110 psi y prende a 85 psi - El presostato de alta presión apaga a 120 psi 2. Se realizó la limpieza de líneas de señal de nivel de agua y líneas de presión de vapor. 3. Se realizó el desmontaje, desarmado y limpieza general de la columna de nivel, MC´ DONALL MILLAR 150, limpieza interior de la columna, limpieza de borneras del cabezal con lija de agua, chequeo y pruebas del microswitch con forma manual con un multímetro digital. 4. Se realizó el montaje del cabezal a la columna principal y se cambió empaquetadura con plancha de 1/16”, cambio de válvulas del tubo visor, tubo visor de la columna de nivel raya roja y válvulas tricock en la columna de nivel principal. 5. Se efectuó el pintado general de la columna de nivel. 6. Se realizó el cambio del juego de válvula del tubo visor y tubo visor raya roja y mantenimiento de la columna de nivel auxiliar MC DONALL MILLER 150. 7. Se realizó la limpieza del electrodo de nivel en acero inoxidable de ¼”. 8. Se realizó el mantenimiento de la bujía del control 9. Se realizó la limpieza general y puesta en funcionamiento en el tablero del relay térmico Warrick de 220V con dos (02) móviles la limpieza general. SISTEMA ELECTRICO Y TABLERO DE CONTROL1. Se realizó el despiece de contactos de estrella-triangulo y limpieza con lija de agua, las conectas, temporizadores, reles térmicas, llave magnéticas. 2. Se probó los contactos con un multímetro digital quedando operativo 3. El relay término del motor se encuentra operativo. 4. Se efectuó el desmontaje, despiece del contacto del ventilador procediéndose a limpiar con limpia contacto en spray. 5. S e efectúa el mantenimiento general del tablero eléctrico. PARTE MECANICA (LADO DE AGUA) 1 . Se efectuó vaciado del caldero. 2. Se destapado de nueve (09) entradas de mano de 3 ½” x 4 ½” x 5/8” y una (01) entrada de hombre de 11” x 15 x 1 ¼” en TOPOG -E.. 3. Se realizó manguereo a presión, eliminándose al máximo los lodos acumulados, incrustaciones de impurezas sueltas. 4. Se inspecciono y evaluaron el estado de los tubos. 5. Se realizó PRUEBA HIDROSTATICA a 130 psi no presentando fuga alguna acuerdo a la norma de código ASME CON CERTIFICADO DE CALIBRACION DE INDECOPI. 6. Cambio de empaquetadura de las nueve (09) tapas de registro mano de 3 ½” x 4 ½ x 5/8 y una (01) empaquetadura de entrada de hombre de 11” x 15” x 1 ¼” en TOPOG -E del caldero. PARTE MECANICA (LADO DE FUEGO) 1. Se realizó el destapado de lado de fuego del caldero. 2. Se realizó la limpieza del flue, placa posterior y placa delantera. 3. Se realizó la inspección y evaluación del estado de placas, flue y casco del caldero encontrándose en buen estado. 4. Se realizó el cambio de empaquetadura de la tapa posterior, tapa delantera y tapón posterior. PARTE MECANICA 1. Se realizó el mantenimiento de dos (02) válvulas de purga de fondo rápida de 1 ½” ø x 150 psi marca Everlasting. 2. Se realizó el mantenimiento general de una (01) válvula globo tipo y de purga lenta de 1 ½” ø. 3. Se realizó el mantenimiento de la línea de alimentación de agua al caldero en línea de 1 ½” Con válvulas esféricas, checks y filtro de vapor de 1 ½”ø. 4. Se realizó el MANTENIMIENTO Y CALIBRACION DE DOS (02) VALVULAS DE SEGURIDAD DE 2” x 2” CON CERTIFICADO DE CALIBRACION DE INDECPOPI. 5. Se realizó el mantenimiento de una (01) válvula esférica de 1 ½” en la purga de superficie del caldero. 6. Se realizó el MANTENIMIENTO DEL EXTRACTOR DE TIRO INDUCIDO 7. Se realizó el MANTENIMIENTO DEL DUCTO DE SALIDA DE GASES, revisiones de uniones y pintado general. REPARACION DE REFRACTARIO POSTERIOR 1. Se realizó el cambio de refractario del tapón posterior del caldero con cemento castable super de alta alúmina 2. Se resano el cono refractario de la parte delantera con cemento Castable de alta aluminio. 3. Se realizó el cambio de refractario de la tapa delantera y posterior con aislamiento térmico en MANTACERAMICA de 1” de espesor. REGULACION DE LA RELACION AIRE / COMBUSTIBLE 1. Se realizaron las verificaciones preliminares y pruebas de seguridad. 2. Se realizó la puesta en marcha del caldero con producción. 3. Se realizó el afinamiento de la regulación de la combustión con cargas y pruebas de funcionamiento del caldero. RECOMENDACIONES 1. Poner en funcionamiento con una empresa especializada de dosificar con productos químicos externos al caldero y que determinan la frecuencia y el tiempo de cada purga de fondo. Esto es importante por aumentar la eficiencia del caldero, tener un mejor tiempo de vida útil del caldero y que no produzcan incrustaciones y picaduras de los tubos. Esto es importante porque la línea de condensado arrastra sociedad y desprendimiento de material de las tuberías y llegue al tanque de condensado y a su vez al caldero, dañando la bomba de alimentación, las válvulas de ingreso de agua al caldero y principalmente llena de lodos y suciedad al caldero malogrando la calidad de agua de tanque de condensado. 2. Realizar el mantenimientos al tanque de condensado de la sala de caldero con cambio de válvula de control de nivel y tubo visor en el tanque de condensado. 3. Realizar el mantenimiento al tanque de purga de la sala de caldero con cambio de válvula de control de nivel y tubo visor en el tanque de condensado. Esto es importante debido a que en este tanque descargan la purga del caldero y tiene que estar completamente limpio para descargar a la línea de desague. 4. Realizar el mantenimiento general anual del ablandador de agua con lavado químico de la resina. Es recomendable realizar el mantenimiento del ablandador manualmente ya que este sistema debe de alimentar el agua al caldero a cero ppm de dureza. Y la resina durante ese tiempo se satura en el cual se tiene que realizar lavado químico de la resina 5. Realizar la reparación completa interna del refractario de la cámara antihogar con cemento Castable super que actualmente se encuentra a un 50% se debe de completar toda la cámara y evitar una fatiga de alta Lumina de las tuberías de agua dentro de la cámara y posteriormente se produce en picaduras de las mismas. CONCLUSIONES Realizar las recomendaciones del presente informe técnico para así poder tener operativo el equipo a un 100%, sin paradas del caldero que puedan afectar la producción de la planta. Adjunto fotos, presupuesto. Atentamente FOTOS DE ANTES DE INICIO DE TRABAJO FOTOS DE TRABAJO EN EJECUCIÓN ARMADO DE CABALLETES REPARACIÓN REFRACTARIO POSTERIOR REPARACION CONO REFRACTARIO DELANTERO DESHOLLINADO DE TUBOS CAMBIO DE EMPAQUETADURAS ENTRADA MANO CAMBIO DE EMPAQUETADURAS ENTRADA HOMBRE LIMPIEZA DE TUBOS DE COLUMNA DE NIVEL REPARACIÓN REFRACTARIO MANTA CERAMICA A LA TAPA DEL CALDERO PINTADO DEL CALDERO FOTOS DE TRABAJOS TERMINADOS TECNOLOGÍA TÉRMICA SAC Jr. José Olaya N° 308 Carmen de la Legua – Callao 03 - Teléfono: 4522596 Fax: 4529917 RPM #643276 Celular =988474734 Email = tectersa@gmail.com _____________________________________________________________________________ Venta de calderos, Trampas de Vapor, Repuestos, Servicios de Reparación y Mantenimiento en Calderas, Redes de vapor Petróleo, Aire Comprimido, Maquinas Lavadoras y Llenadoras, Encajonadoras, Desencajonadoras de Embotelladoras, Instrumentación y Controles, Análisis y Regularización de Combustión, Análisis y Evaluación de Válvulas y Trampas de Vapor con Analizador de Ultrasonido. CERTIFICADO DE CALIBRACIÓN DE VÁLVULAS DE SEGURIDAD DEL CALDERO DE 300 BHP MARCA INTESA DON POLLO LORETO S.A.C. IQUITOS ABRIL 2018 TECNOLOGIA TERMICA S.A.C Ingeniería - Proyectos- Servicios FECHA: CONSTANCIA DE CALIBRACIÓN DE VÁLVULA DE SEGURIDAD / ALIVIO 31/04/2018 EMPRESA: DON POLLO LORETO S.A.C DIRECCIÓN: PLANTA LORETO EQUIPO: VALVULA DE SEGURIDAD MARCA: KUNKLE MODELO: UBICACIÓN: CALDERO INTESA 300 BHP TAG: VSK 8BR 1011 NOTAS: FLUIDO DE TRABAJO MATERIAL TIPO DE UNION Ac. Carbono (cuerpo) Roscable Aire Ac. inox. (internos) Soldable Agua Bronce Gas Fierro Fund. Otro: Otro: Vapor/Condensado X x 6010-HHM01-AM x Bridada X PRESION DE TRABAJO : 110 PSI 2” X 2 “ DIAMETRO: PRESION DE CALIBRACION #DE DISPAROS DE PRUEBA: : 3 Disparos. 2 Horas. TIEMPO DE PRUEBA: P1: 140 PSI P2: 140 PSI P3: 140 PSI EQUIPO DE PRUEBA BANCO DE PRUEBA NEUMÁTICO BOTELLA DE NITRÓGENO FLUIDO DE PRUEBA CHECK LIST Vapor FUGAS EXTERNAS NO Aire ESTADO DE PERNOS OK Agua ESTADO DE BRIDAS OK FUGAS INTERNAS NO Nitrógeno Otro: X x x ESTADO DE SELLOS CONFORMIDAD Habiéndose realizado la prueba de presión, y observado los resultados se da por efectuada la misma. Así mismo se aprueba el funcionamiento de este sistema con el fluido de trabajo bajo los parámetros mencionados el manómetro con el que se realizó la prueba, se calibró con respecto a nuestro manómetro Patrón de deformación elástica Marca NUOVA FIMA de rango 0-300 psi , con Certificado de Calibración N° 49431-15631-CLF 2017. TECNOLOGÍA TÉRMICA SAC Jr. José Olaya N° 308 Carmen de la Legua – Callao 03 - Teléfono: 4522596 Fax: 4529917 RPM #643276 Celular =988474734 Email = tectersa@gmail.com _____________________________________________________________________________ Venta de calderos, Trampas de Vapor, Repuestos, Servicios de Reparación y Mantenimiento en Calderas, Redes de vapor Petróleo, Aire Comprimido, Maquinas Lavadoras y Llenadoras, Encajonadoras, Desencajonadoras de Embotelladoras, Instrumentación y Controles, Análisis y Regularización de Combustión, Análisis y Evaluación de Válvulas y Trampas de Vapor con Analizador de Ultrasonido. CERTIFICADO DE CALIBRACIÓN DEL MANOMETRO PATRON DE VÁLVULA DE SEGURIDAD DON POLLO LORETO S.A.C. IQUITOS ABRIL 2018 TECNOLOGÍA TÉRMICA SAC Jr. José Olaya N° 308 Carmen de la Legua – Callao 03 - Teléfono: 4522596 Fax: 4529917 RPM #643276 Celular =988474734 Email = tectersa@gmail.com _____________________________________________________________________________ Venta de calderos, Trampas de Vapor, Repuestos, Servicios de Reparación y Mantenimiento en Calderas, Redes de vapor Petróleo, Aire Comprimido, Maquinas Lavadoras y Llenadoras, Encajonadoras, Desencajonadoras de Embotelladoras, Instrumentación y Controles, Análisis y Regularización de Combustión, Análisis y Evaluación de Válvulas y Trampas de Vapor con Analizador de Ultrasonido. REGISTRO DE PRUEBA HIDROSTATICA DEL CALDERO DE 300 BHP MARCA INTESA. DON POLLO LORETO S.A.C. IQUITOS ABRIL 2018 TECNOLOGÍA TÉRMICA SAC Jr. José Olaya N° 308 Carmen de la Legua – Callao 03 - Teléfono: 4522596 Fax: 4529917 RPM #643276 Celular =988474734 Email = tectersa@gmail.com _____________________________________________________________________________ Venta de calderos, Trampas de Vapor, Repuestos, Servicios de Reparación y Mantenimiento en Calderas, Redes de vapor Petróleo, Aire Comprimido, Maquinas Lavadoras y Llenadoras, Encajonadoras, Desencajonadoras de Embotelladoras, Instrumentación y Controles, Análisis y Regularización de Combustión, Análisis y Evaluación de Válvulas y Trampas de Vapor con Analizador de Ultrasonido. TECNOLOGÍA TÉRMICA S.A.C. CLIENTE: DON POLLO LORETO S.A.C. HOJA: 01 DE 01 FECHA: 01-04-2018 PRUEBA HIDROSTÁTICA REPARACION DE SU CALDERO INTESA HORA PRESIÓN 2:00 p.m. OBSERVACIONES Se inicia bombeo de agua con la bomba de prueba hidrostática. 2:15 p.m. 50 psi. En el manómetro de la bomba de prueba hidrostática. 2:30 p.m. 100 psi. En el manómetro de la bomba de prueba hidrostática. 2:45 p.m. 150 psi. En el manómetro de la bomba de prueba hidrostática. El caldero queda presurizado a 130 psi. Por el lapso de 01 hora. 2:45 p.m. 150 psi. Se constató que no había ninguna fuga por los tubos, placa y domos. El Técnico Walter Huamán, verificó la lectura de los manómetros del caldero durante la duración de dicha prueba coordinado y supervisado con el Ing. supervisor de DON POLLO LORETO SAC. El manómetro de la bomba de prueba Hidrostática es de marca NUOVA-FIMA de 4 ½” ø dial Rango de 0-300psi, conexión inferior de ¼” ø NPT con glicerina. TECNOLOGIA TERMICA S.A.C. ––––––––––––––––––––––––––– Firma – Sello DON POLLO LORETO S.A.C ––––––––––––––––––––––––––– Firma - Sello TECNOLOGÍA TÉRMICA SAC Jr. José Olaya N° 308 Carmen de la Legua – Callao 03 - Teléfono: 4522596 Fax: 4529917 RPM #643276 Celular =988474734 Email = tectersa@gmail.com _____________________________________________________________________________ Venta de calderos, Trampas de Vapor, Repuestos, Servicios de Reparación y Mantenimiento en Calderas, Redes de vapor Petróleo, Aire Comprimido, Maquinas Lavadoras y Llenadoras, Encajonadoras, Desencajonadoras de Embotelladoras, Instrumentación y Controles, Análisis y Regularización de Combustión, Análisis y Evaluación de Válvulas y Trampas de Vapor con Analizador de Ultrasonido. PRUEBA HIDROSTÁTICA DE RECIPIENTES A PRESIÓN 1. OBJETIVO: La prueba hidrostática tiene por finalidad de verificar las condiciones de operación del recipiente, verificar deformaciones, temporales o permanentes durante la prueba. Verificar las condiciones del material y los cordones de soldadura del recipiente. 2. GENERALIDADES Y CONCEPTOS: Las pruebas hidrostáticas son un método seguro y comprobado de encontrar posibles defectos antes de que se transformen en problemas reales. Si bien las pruebas hidrostáticas no garantizan que nunca se producirá en ruptura, creemos que las pruebas hidrostáticas, junto con otras medidas de seguridad reducen significativamente la probabilidad de ruptura. La prueba consiste en presurizar al equipo si estar en funcionamiento y desenergizado, desconectado en sus partes mecánicas y neumáticas a una temperatura no mayor de 40 grados centígrados, con manómetro calibrado conectado al equipo, hasta una presión reprueba que debe ser al menos 10% arriba de la presión de calibración del dispositivo de seguridad o 1.2 veces la presión cuyo comportamiento al incremento de la presión no genere riesgos. Establecer una serie de obligaciones al propietario, en relación con la seguridad y procedimiento que debe adoptar para garantizar que todos los recipientes sujetos a presión se encuentren en óptimas condiciones; así mismo que no representen riesgo alguno, ni para el personal que en la labora en la corporación, ni para la demás maquinaria o instalaciones de la empresa. 3. NORMAS APLICADAS: 3.1 Parte UG-99 CODIGO ASME SECCION VIII, DIVISIÓN I EDICIÓN – 2004 3.2 DS 42 – F Reglamento de Seguridad Industrial. 3. PARAMETROS DE PRUEBA: El producto a emplearse para la prueba será agua. Presión de prueba será 1.2 presión máxima permisible de trabajo. El tiempo de la prueba será de 1 hora. 4. EQUIPOS DE INSTRUMENTO: - Bomba manual con recipiente. Manómetros debidamente calibrados y certificados. Válvulas de compuerta de 800 psi. Válvula check de 800 psi. Conexión con manguera flexible de alta presión. 5. PROCEDIMIENTO: Aislamiento del equipo o segado con platos ciegos y nuevas empaquetaduras en las conexiones dejando libre dos entradas con sus respectivas válvulas, para llenado y purga de bolsas de aire. El método consiste en presurizar el recipiente hasta la presión indicada por el fabricante del recipiente, mediante una bomba manual. Llenado de líquido al recipiente hasta que se avizore por la válvula de purga. Instalación de accesorios (manguera flexible, válvulas, nicles, manómetro) y la bomba a la entrada del recipiente. Se continua llenando pero con la bomba hasta llegar a la presión de prueba que es 1.2 la presión de operación. Cerrar las válvulas de la bomba por el tiempo que dure la prueba. Mantener presurizado por espacio de 1 hora. Verificar deformaciones. Despresurizar hasta 5% de la presión de prueba. Verificar hermeticidad de la soldadura. Concluido la prueba despresurizar, por la válvula de purga. 6. EQUIPOS DE PROTECCIÓN DEL PERSONAL Mascarillas con filtros para amoniaco de la serie Niosh 9-244 Guantes de cuero – cromo Lentes tipo chemoflex de sellado completo. Zapatos de seguridad con punteras de acero. Cascos de seguridad. Mandil blanco. 7. VERIFICACIONES - Verificar que el recipiente no ha sufrido deformación durante el tiempo que dura la prueba. Verificar que no se ha producido fuga de fluido por las costuras del cuerpo y las tapas y conexiones. Verificar que la presión del manómetro se ha mantenido constante durante el tiempo que dura la prueba. 8. REGISTRO DE LA PRUEBA Después de realizada la prueba, esta quedara registrada, en el libro, y se emitirán los siguientes documentos: 8.1 Acta de prueba de presión: De acuerdo al formato adjunto, la misma que será firmada por la empresa que realiza la prueba de presión y un representante acreditado, del propietario. 8.2 Certificado de prueba de presión, de acuerdo al formato adjunto, el mismo que será firmado por el técnico inspector debidamente acreditado y por el Ingeniero responsable de la prueba. Fin del procedimiento. TECNOLOGÍA TÉRMICA SAC Jr. José Olaya N° 308 Carmen de la Legua – Callao 03 - Teléfono: 4522596 Fax: 4529917 RPM #643276 Celular =988474734 Email = tectersa@gmail.com _____________________________________________________________________________ Venta de calderos, Trampas de Vapor, Repuestos, Servicios de Reparación y Mantenimiento en Calderas, Redes de vapor Petróleo, Aire Comprimido, Maquinas Lavadoras y Llenadoras, Encajonadoras, Desencajonadoras de Embotelladoras, Instrumentación y Controles, Análisis y Regularización de Combustión, Análisis y Evaluación de Válvulas y Trampas de Vapor con Analizador de Ultrasonido. CERTIFICADO DE CALIBRACIÓN DEL MANOMETRO PATRON DE PRUEBA HIDROSTATICA DON POLLO LORETO S.A.C. IQUITOS ABRIL 2018