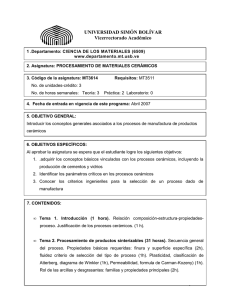

MATERIALES CERAMICOS Los cerámicos son sólidos inorgánicos, materiales no metálicos que están formados por elementos Metálicos y no metálicos con enlaces prioritariamente iónicos y/o covalentes procesados a altas temperaturas. Están constituidos por al menos un elemento metálico (incluyendo Si y Ge) y por elementos no metálicos tales como el C. N. 0. P. o S. Ejemplos de materiales cerámicos: alumina (AI2O3 ), carburo de silicio (SiC), nitruro de silicio (Si3N j o silice IS!02). Como consecuencia de todas estas características la utilización más tradicional en ingeniería de los materiales cerámicos ha sido fundamentalmente en aplicaciones como refractarios. No obstante la mejora de propiedades tales como la resistencia al choque térmico y tenacidad en los nuevos materiales cerámicos ha extendido su utilización, siendo indispensables para muchos diseños en ingeniería en las industrias electrónica, informática, de comunicaciones, aeroespacial, etc. Clasificación de los materiales cerámicos. Estructura En una primera clasificación los cerámicos utilizados en ingeniería pueden agruparse en: cerámicos tradicionales y cerámicos ingénienles o técnicos. Cerámicos tradicionales, las materias primas de estos cerámicos son productos naturales sin control de pureza. Las cerámicas tradicionales incluyen: a) Productos de tierra cocida y porcelanas. Se utilizan en la construcción y en la industria eléctrica respectivamente y están constituidos por arcilla (caolin) A120 3 • 2SiO, • 2H20, y cuarzo Si02, en el caso de los productos de tierra cocida (ladrillos y tejas) y además por feldespato AI20 3 • 6Si02 • K: 0 en el caso de las porcelanas. b) Vidrios. Básicamente constan de un oxido generador del vidrio (SiO; o B20 3), de óxidos fundentes (K20 o Na20 ) y de óxidos modificadores (PbO, Fe20 3, CaO, Cr20 3). c) Cementos. Las materias primas son calizas y arcillas, dado que la composición de un cemento Incluye los óxidos Si02, CaO y ALO^ Cerámicos ingénienles o técnicos. Se trata de cerámicos constituidos por compuestos puros o casi puros procedentes de materias primas naturales o sintéticas. Ejemplos típicos son la alumina (A12O3), carburo de silicio (SiC), y nitruro de silicio (Si3N4). Por otra parte los materiales cerámicos también pueden clasificarse en función de su estructura en cristalinos y amorfos. Cerámicos cristalinos. Son cerámicos con enlaces predominantemente iónicos, tal es el caso de los cerámicos silicatos (incluyen a los cerámicos tradicionales) y cerámicos óxidos, como la alumina, o con enlaces predominantemente covalentes como la sílice, carburo de silicio, diamante, etc. a) Silicatos. b) Cerámicos óxidos. C) Cerámicos no óxidos. Cerámicos no cristalinos. En este grupo de cerámicos están incluidos exclusivamente los vidrios dada su naturaleza amorfa. Los vidrios comerciales están basados en la sílice. Están constituidos por los mismos tetraedros SiOj' en que se basan los silicatos cristalinos pero en los vidrios están dispuestos de manera no ordenada o amorfa. a) Estructura del cuarzo, b) Estructura del vidrio. Diagramas de fases de los materiales cerámicos Al igual que los metales, los materiales cerámicos presentan soluciones sólidas. Una serie importante de minerales corresponden a soluciones solidas entre el óxido de magnesio, MgO.y el óxido de hierro. FeO, semejantes a las del sistema cobre-níquel en los metales. Ambos óxidos cristalizan dando lugar a estructuras como el cloruro de sodio. A diferencia de los metales, los procesos di fusiónales en los cerámicos son mucho más lentos debido a que necesitan mover varios iones en forma combinada para mantener la electro neutralidad. Esta dificultad hace que en muchas cerámicas con predominio de enlaces iónicos no sea posible el reordenamiento de largo alcance en procesos de calentamiento o enfriamiento dando lugar a estructuras vítreas. Entre los diagramas de equilibrio más importantes merece destacar el correspondiente al sistema silice-alumina (SiO2-Al2 O3) que se muestra debajo Propiedades de los materiales cerámicos Este apartado incluye las propiedades relacionadas con las aplicaciones más importantes de los cerámicos. En primer lugar se expondrán las propiedades térmicas pues una de las principales aplicaciones de los cerámicos es como refractarios dado que pueden soportar temperaturas extremadamente altas sin perder su solidez. La gran dureza de los cerámicos los hace materiales ampliamente utilizados como abrasivos y como puntas cortantes de herramientas. Por otra parte, su elevada resistencia a compresión (en comparación con los metales), incluso a temperaturas altas (hasta 1.500 °C) hace que en determinadas aplicaciones sean insustituibles por otros materiales. Propiedades térmicas La importancia de las propiedades térmicas de los materiales cerámicos es consecuencia de los fuertes enlaces químicos presentes en ellos, lo que condiciona altas temperaturas de procesado y asimismo su utilización como materiales refractarios, dado que son capaces de soportar condiciones de servicio a altas temperaturas sin sufrir deformación apreciable. Las propiedades térmicas son básicamente la conductividad térmica, el coeficiente de expansión térmica y la resistencia al choque térmico. Conductividad térmica Se define como la cantidad de calor en calorías que pasa en un segundo a través de un cubo de un metro de arista entre cuyas caras opuestas existe una diferencia de un grado. En general la mayoría de los materiales cerámicos tienen baja conductividad térmica. Λ Son buenos aislantes térmicos; en estos casos y dada su estabilidad a temperaturas elevadas se utilizan en revestimientos de hornos en aplicaciones como afino de metales, producción de acero, fusión de vidrio, etc. Por otra parte, los cerámicos vítreos tienen menor conductividad térmica que los cristalinos, pues las estructuras desordenadas favorecen la dispersión de fondones. El aumento de la porosidad también conlleva disminución de Λ, ya que la transmisión de fonones a través de los poros es lenta e ineficiente. En relación a la temperatura, y en el caso de los cerámicos técnicos, un aumento de la temperatura supone la disminución de A, ya que al incrementar la temperatura se favorece la dispersión de fonones. No obstante, cuando se trata de cerámicos tradicionales, el comportamiento frente a la temperatura es el opuesto, es decir, al aumentar la temperatura aumenta la conductividad térmica debido a que disminuye la porosidad del material por coalescencia de partículas y por tanto se favorece la formación de un material más denso. En la figura se muestra Conductividad térmica de diferentes cerámicos en fundón de la temperatura. Coeficiente de expansión térmica Se ha comentado, en relación a la conductividad térmica, que al aumentar la temperatura hay un aumento de la vibración térmica de los átomos del material y, en consecuencia, un aumento de la distancia media de separación entre átomos adyacentes. En general la dimensión global del material en una determinada dirección, L, aumentara al hacerlo la temperatura, T. Este hecho está reflejado en el coeficiente de dilatación lineal, α, que viene dado por la expresión Donde las unidades de α son mm/ (mm • °C). A partir del tipo de estructura cristalina se puede predecir que los cerámicos covalentes, como el SiC o S¡3N 4, tendrán coeficientes de expansión térmica menores que los cerámicos iónicos tales como Al2O3 o Zr02 la razón es que los cerámicos iónicos poseen estructuras compactas (lo que también sucede en los materiales metálicos) y no existe suficiente espacio disponible en la estructura para absorber el aumento en la amplitud de vibración. En el caso de los cerámicos covalentes, parte del aumento en la amplitud de vibración puede absorberse en el espacio vacío dentro de la estructura mediante variación en los ángulos entre los enlaces covalentes. Los valores del coeficiente de expansión térmica para cerámicos están en el rango (2-11) • 10-6 K_1 a temperatura ambiente. Coeficiente de expansión térmica de tres óxidos cerámicos en función de la temperatura. Resistencia al choque térmico El termino choque térmico se utiliza para indicar las tensiones de origen térmico que se generan en un cerámico, o en cualquier material en general, al exponerse a una diferencia de temperaturas (normalmente en enfriamiento brusco) entre la superficie y el interior o entre varias regiones del componente, que conducen a la fractura del material. La resistencia al choque térmico está relacionada con la conductividad térmica, el coeficiente de expansión térmica, la resistencia mecánica y la tenacidad del material. Mejoran la resistencia al choque térmico una alta conductividad térmica (para que no se creen gradientes térmicos en el interior del material), una alta resistencia mecánica y tenacidad, así como un bajo coeficiente de expansión térmica, para evitar las tensiones internas que se generan como consecuencia de la dilatación y contracción del material. MATERIALES REFRACTARIOS. Son aquellos que pueden soportar temperaturas elevadas sin fundirse, ablandarse o descomponerse. Si en un principio su campo de aplicación estuvo limitado a la fabricación de ladrillos, recipientes u objetos artísticos, el desarrollo industrial hizo necesario su empleo en la fabricación de hornos o recintos en donde habían de realizarse procesos químicos. Con ello su papel no quedaba restringido a su refractariedad, sino que su propia constitución química y estructural podía ser decisiva en los procesos que tuviesen lugar en los recintos que revestían. Deben tener coeficientes de expansión térmica bajos para evitar problemas de choque térmico. El comportamiento de una cerámica refractaria depende en gran medida de su composición. Sobre esta base, existen varias clasificaciones: refractarios de arcilla, ácidos (o de sílice), básicos y especiales. Para muchos materiales comerciales, las materias primas son partículas grandes y pequeñas, las cuales pueden tener composiciones distintas. Al cocer, las partículas pequeñas normalmente son las responsables de la formación de una fase de unión, lo cual aumenta la resistencia del ladrillo; esta fase puede ser predominantemente vítrea o cristalina. La temperatura de servicio es normalmente inferior a la temperatura a la cual la pieza ha sido cocida. La porosidad es una variable micro estructural que debe ser controlada para producir un ladrillo refractario. Al reducir la porosidad, la resistencia mecánica y la resistencia al ataque corrosivo aumentan. Al mismo tiempo, las características de aislamiento térmico y de resistencia al choque térmico disminuyen. La porosidad óptima depende de las condiciones de servicio. Los refractarios se eligen atendiendo a 4 objetivos de resistencia: -al calor; -al ataque químico a alta temperatura; -a la erosión por gases que contengan partículas finas; -a la abrasión por gases que contengan partículas grandes. Los refractarios se pueden conseguir en el mercado en 3 formas físicas generales: como sólidos en forma de ladrillos, como cerámica monolítica de fundición y como fibras de cerámica. El primer método que se debe aplicar en la selección de un tipo de refractario es la velocidad del gas: <7.5 m/s: fibras; 7.5-60 m/s: cerámica monolítica de fundición; >60 m/seg: ladrillos. Cuando se tienen gases con sólidos, la selección se vuelve de suma importancia ya que, con ladrillos, las partículas finas obtenidas en el gas eliminan las juntas del mortero y en el caso de cerámica monolítica de fundición, que no tiene juntas, el refractario es menos denso y menos resistente al desgaste. REFRACTARIOS DE ARCILLA. Los ingredientes primarios de estas cerámicas son mezclas de arcillas refractarias de alta pureza, alúmina y sílice, con un 25% a un 45% de alúmina. De acuerdo con el diagrama de fases SiO2-Al2O3 (dado en el tema 2) en este intervalo de composiciones las fases presentes en equilibrio son mullita [3Al2O3 - 2SiO2] (PF = 1850 o C, αl = 5, κ = 1.5) y sílice (αl = 10.0, κ = 4). La expansión térmica de la arcilla refractaria es ∼ 5.5 muy cercano al de la porcelana αl = 6.0, y la conductividad térmica es también muy baja, κ = 1.8. Por encima de 1587 ºC, la fracción de líquido dependerá de la composición. Aumentado el porcentaje de alúmina aumentará la temperatura máxima de servicio, permitiendo la existencia de una pequeña cantidad de líquido. Los ladrillos refractarios de arcilla se utilizan principalmente en la construcción de hornos, para confinar atmósferas muy calientes y para aislar térmicamente miembros estructurales de temperaturas excesivas. En el caso de ladrillos refractarios de arcilla, la resistencia no es generalmente una consideración importante, debido a que a menudo no se requiere que soporten cargas. Normalmente se controla la exactitud dimensional y la estabilidad del producto. REFRACTARIOS DE SILICE. El principal ingrediente de los refractarios de sílice, algunas veces denominados refractarios ácidos, es la sílice. Estos materiales tienen una alta capacidad estructural a temperaturas elevadas, se utilizan ordinariamente en los techos arqueados de los hornos de producción de acero y vidrio. Para estas aplicaciones se alcanzan temperaturas tan altas como 1650 ºC. La presencia de incluso pequeñas concentraciones de alúmina tiene un efecto adverso sobre las prestaciones de estos refractarios. Esto puede explicarse por el diagrama de fases SiO2-Al2O3. Puesto que la composición eutéctica (7.7% en peso de Al2O3) es muy cercana al extremo del diagrama de fases (sílice pura), muy pequeñas cantidades de Al2O3 disminuyen la temperatura liquidus de forma significativa, lo cual indica que cantidades importantes de líquido pueden estar presentes a temperaturas que superen los 1600 ºC. Por tanto, el contenido de alúmina debe mantenerse muy bajo, normalmente entre el 0.2 y el 1.0 %. Estos materiales refractarios (αl = 10.0) son también resistentes a las escorias ricas en sílice (denominadas escorias ácidas) y se utilizan como recipientes para contenerlas. Por otro lado, son fácilmente atacables por escorias con alta proporción de CaO y/o MgO (básicas) de manera que el contacto con estos óxidos se debe evitar. REFRACTARIOS BASICOS. Los refractarios ricos en periclasa, magnesia calcinada, MgO (αl=13.5, κ = 38), se denominan básicos; también pueden contener compuestos de calcio, cromo e hierro. La presencia de SiO2 es perjudicial para sus prestaciones a temperatura ↑. Los refractarios básicos son especialmente resistentes al ataque por escorias que contienen altas concentraciones de MgO y CaO y encuentran gran utilización en altos hornos de producción de arrabio y en convertidores de acerías. REFRACTARIOS ESPECIALES. Existen otros materiales cerámicos que se utilizan en aplicaciones refractarias especiales. Generalmente son óxidos de relativamente alta pureza, muchos de los cuales pueden producirse con poca porosidad. En este grupo se encuentran por ejemplo, la alúmina sinterizada Al2O3 (αl = 8.5, κ = 30) que se discutió al principio del tema con MgO para ayudar en la densificación (alúmina translúcida), también se emplea como material abrasivo por su gran dureza. El óxido de berilio BeO (αl = 9.0, κ = 220) también es un material refractario especial pero no es aislante del calor. Otros refractarios son carburos y nitruros, que fueron comentados en los apartados anteriores, además de carbono diamante (αl = 1.2) (sin utilidad práctica por su precio) y el grafito (αl = 5.4, κ = 180) que si se utiliza pero en ambientes no oxidantes. Como cabe esperar, los refractarios especiales son más caros. Dos cerámicas especiales (o avanzadas) que se están utilizando cada vez más son las circonas y los sialones. La circona (óxido de circonio, ZrO2) puede existir en tres formas polimórficas dependiendo de la temperatura por debajo de su punto de fusión, 2700 oC: cúbica (c, T > 2370 oC, estructura tipo fluorita) tetragonal (t, entre 2370 y 1160 oC) y monoclínica (m, T < 1160 oC). La transformación ZrO2-t → ZrO2-m es martensítica y no se puede suprimir por enfriamiento rápido. Además, la transformación va acompañada de un incremento de volumen del 9 % por lo que es imposible construir piezas de ZrO2 puro ya que al enfriar se da la transformación y aparecen grietas que desmenuzan el material. La adición de ∼ 10-12 % molar de otros refractarios como CaO, MgO o Y2O3 estabiliza la forma cúbica a RT. Estos compuestos se conocen como FSZ “Fully Stabilized Zirconia”. Sin embargo, el material de mayor importancia tecnológica es el PSZ “Partially Stabilized Zirconia” con un 9 % molar de Mg o un 6 % molar de Y. Ambas formas, además de ser refractarias (αl ∼ 10, κ∼ 10), tienen buenas propiedades mecánicas. En la figura de la izquierda se da el D-F de ZrO2-Y2O3. En este caso, FSZ es para valores mayores de 12 % molar (toda la fase es cúbica) y PSZ se da entre 2 y 12 % molar coexistiendo las fases monoclínicas y cúbicas. Además las cerámicas PSZ se “auto reparan” ya que evitan la propagación de micro grietas debido a una transformación de fases de tetragonal a la monoclínica que al aumentar de volumen rellena la grieta e impide que se propague. Este es un mecanismo general que se conoce como aumento de la tenacidad por transformación de fase. Estos compuestos, son además conductores aniónicos Diagrama de fases ZrO2-Y2O3 Bibliografía Alfredo Güemes., Gordo Nuria Martín Piris., Ciencia de materiales para ingenieros: 11 materiales cerámicos.