Excavación y Sostenimiento de Túneles: Nuevas Recomendaciones

Anuncio

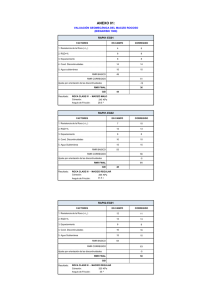

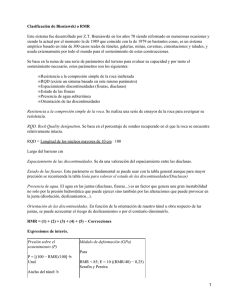

NUEVAS RECOMENDACIONES DE EXCAVACIÓN Y SOSTENIMIENTO PARA TÚNELES Y BOQUILLAS Manuel Romana Ruiz (mromana@stmr.com) Universidad Politécnica de Valencia La clasificación de BIENIAWSKI incluye .unas recomendaciones (“guidelines”) de construcción (última versión en 1989), que actualmente presentan dificultades de uso (por razones de carácter general y tecnológico) y los túneles se construyen con sostenimientos globales más resistentes (quizá porque el propio Bieniawski trabajó más en minería con coeficientes de seguridad menores que en obra civil). .En esta comunicación se presenta una serie completa de recomendaciones para la excavación, el sostenimiento, y la construcción de boquillas de túneles de ancho entre 10 y 14 metros. Se utilizan subclases de estabilidad (que dividen en dos cada clase de Bieniawski) 1. INTRODUCCIÓN Las clasificaciones geomecánicas se han convertido en una herramienta habitual para túneles y obras subterráneas. La clasificación Q de Barton (Barton et al, 1974; Grimstad y Barton, 1993) (en la que se basa el llamado Método Noruego de Túneles) es define unas medidas de sostenimiento de túneles, que se aplican directamente en obra sin más comprobación ni cálculo. Las condiciones geológicas de Noruega son muy diferentes de las de España y Portugal y quizá por eso esta clasificación Q se emplea mucho menos. En España la clasificación geomecánica más usada es la RMR de Bieniawski (1973, 1979, 1989 y 1997). Proporciona recomendaciones de sostenimiento en función del índice RMR. Estas recomendaciones, (1989) no se corresponden bien con la situación actual y suelen matizarse en cada caso concreto. En este artículo se proponen unas nuevas recomendaciones de excavación y sostenimiento de túneles (y de boquillas) basadas en lo que podríamos llamar la “cultura” actual del mercado de la construcción, en este momento y teniendo en cuenta los desarrollos previsibles. La tabla 1 recoge las recomendaciones de Bieniawski (última versión en 1989) que incluyen los siguientes puntos: Excavación (partición de la sección, longitud de pase, y tiempo y distancia de construcción del sostenimiento); Bulonado (situación, longitud, espaciamiento de bulones, y uso de mallazo); Hormigón proyectado (número de capas y espesores); Cerchas metálicas (requerimiento, tipo, espaciamiento y necesidad de forros), utilización de Paraguas y Contrabóvedas. 2. DIVISIÓN DE LA CLASIFICACIÓN DE BIENIAWSKI EN SUBCLASES La clasificación de Bieniawski ha dividido siempre el índice RMR dentro de 5 clases (I, II, III, IV y V) con las denominaciones desde “Muy buena” a “Muy mala”. Cada clase cubre un intervalo de 20 puntos. En la práctica las clases no son equiparables entre sí. La clase I (Muy buena) es muy poco frecuente porque no abundan los macizos muy poco diaclasados y de gran calidad .La clase III (Media o Regular) es normalmente la más frecuente pero cubre un rango demasiado amplio. Las necesidades de sostenimiento de un túnel de RMR = 40 son muy diferentes de las de un túnel de RMR = 60. El primero probablemente incluirá cerchas mientras que el segundo casi nunca se construirá con ellas. Y los espesores de hormigón proyectado o la longitud de pase serán también diferentes. La clase IV (Mala) es demasiado amplia. Un túnel de RMR = 20 se excavará mecánicamente, y en condiciones precarias de estabilidad, mientras que en un túnel con RMR = 40 podrán utilizarse las voladuras, y las necesidades de sostenimiento, aunque importantes, permitirán unos ciclos de trabajo con rendimientos sistemáticos y tolerables. TABLA 2. CLASIFICACIÓN MODIFICADA DE BIENIAWSKI EN SUBCLASES Y COMPARACIÓN CON LA ORIGINAL (ROMANA, 2000) Por ello proponemos la sustitución del sistema de 5 Clases por el de 10 Subclases (Tabla 1). Cada subclase tiene un rango de 10 puntos y, para mantener la correlación con la división anterior, se denomina con el numeral romano de Bieniawski (I, II, III, IV, V), seguido de una letra: a para la mitad superior y b para la mitad inferior de cada clase. Estas modificaciones están ya en uso en taludes (SMR) y minería (MBMR). 3. RECOMENDACIONES DE EXCAVACIÓN Y SOSTENIMIENTO En las tablas 3 y 4 se presentan unas nuevas recomendaciones para la excavación y para el sostenimiento de túneles. Como notas generales habría que puntualizar los siguientes aspectos: -Se trata de túneles y obras subterráneas con ancho de excavación entre 10 y 14 m, que es el más corriente para obras de comunicación. Muchos túneles hidráulicos y de servicios son de ancho menor, por lo que pueden reducirse las necesidades de sostenimiento y simplificarse las de excavación. Por otra parte las cavernas de ancho mayor plantean problemas específicos, y los métodos de excavación más idóneos no se correlacionan bien con la propuesta de la tabla 3. -La mayoría de estos túneles (de más de 10 m de anchura) se excava por voladuras pero en el futuro se utilizarán más las tuneladoras. Puede añadirse al RMR un segundo factor de ajuste ∆RMR según el método de excavación: • TBM ∆ RMR = 10 • Excavación mecánica ∆ RMR = 5 • Voladuras cuidadosas ∆ RMR = 0 • Voladuras deficientes ∆ RMR = -5/-10 En España el nivel de tensiones tectónicas suele ser bajo y la mayoría de los túneles atraviesan sierras cerca de la cumbrera, a profundidades inferiores a 250 m. En estas condiciones predomina la tensión vertical, debida al peso. En general no es posible, ni deseable, recomendar un valor único de sostenimiento para cada subclase. Por eso se proponen intervalos. Deberá elegirse el valor más pesimista cuando los anchos de túnel sean mayores, el valor del RMR sea más bajo dentro de la subclase y/o las condiciones de la obra aconsejen mayor seguridad durante la construcción. Los valores más optimistas estarán indicados, por el contrario, para los anchos de túnel más reducidos, y/o los valores del RMR más altos dentro de la subclase. TABLA 3. RECOMENDACIONES PARA LA EXCAVACIÓN DE TÚNELES DE 10-14 m DE ANCHO. (ROMANA, 2001) TABLA 4. RECOMENDACIONES PÁRA EL SOSTENIMIENTO DE TÚNELES DE 10-14 m DE ANCHO (ROMANA, 2001) Hay alternativas casi complementarias. Por ejemplo la sección partida más la galería de avance están indicadas cuando hay problemas de sostenimiento. Por el contrario, la sección partida con machón central están indicadas cuando hay problemas de estabilidad del frente (lo que en muchos casos se combina con el uso de cerchas). Otras alternativas son casi contradictorias. Por ejemplo, el uso de mallazo o el de fibras como armadura del hormigón proyectado. O la excavación por galerías múltiples frente a la excavación a sección partida. 4. COMENTARIOS SOBRE LAS RECOMENDACIONES DE EXCAVACIÓN 4.1. Partición de la Sección Bieniawski recomendaba la excavación a sección completa para las masas rocosas de buena calidad (RMR > 60). Esta recomendación no solía seguirse y la gran mayoría de los túneles se excavaba a sección partida. Sin embargo, los avances en la mecanización y la mejora de los equipamientos permiten actualmente excavar a sección completa, con rendimientos altos cuando las necesidades de sostenimiento son reducidas. En las categorías medias a malas (20 < RMR < 60) Bieniawski recomendaba sección partida en dos fases, y para las muy malas (RMR < 20) galerías múltiples. Estas recomendaciones se han matizado para adaptarlas a la práctica española: -Sección completa (RMR > 60). Posible a partir de RMR > 50 y recomendable (con buena mecanización) para RMR> 60. -Calota y destroza (RMR > 30). Posible (con contrabóveda) para 20 < RMR < 30 y recomendable para RMR > 30. En general, podrán excavarse completamente por separado la calota y la destroza siempre que la calidad del macizo rocoso no sea mala o muy mala. Cuando la calidad del macizo es mala, y hay riesgos de inestabilidad del frente, suele ser útil excavar el avance dejando un machón central sin excavar. -Galería de avance (10 < RMR < 40). Una galería de avance llevada ligeramente por adelantado puede ser útil en terrenos de calidad media y túneles de gran anchura o en terrenos de calidad mala y túneles de ancho medio (10-14 m). En cavernas puede ser útil excavar la galería en toda su longitud, como un último reconocimiento del terreno. -Galerías múltiples (0 < RMR < 30). Se trata del llamado método alemán (con dos o cuatro galerías previas en los hastiales) Son sistemas adecuados para túneles en macizos rocosos de calidad mala a muy mala (transición a suelos). -Contrabóveda (0 < RMR < 30). Necesaria cuando la sección puede cerrarse por la base. Es un método complementario con todos los demás, que requiere una construcción muy próxima a los frentes de excavación. 4.2. Longitud de pase En la tabla 3 se han recogido las longitudes máximas teóricas de excavación según Bieniawski. En el estado actual de la mecanización no son prácticos avances superiores a 5 m (que son posibles a partir de RMR > 60, lo que coincide con el intervalo donde se puede recomendar la excavación a sección completa). Para macizos de calidad media a mala se recomienda graduar la longitud de pase variándola entre 4 m (RMR = 60) y 1 m (20 < RMR < 30). Los macizos de calidad muy mala (20 > RMR) requieren pases muy reducidos inferiores a 1 m (excepto en el caso en que se haya utilizado paraguas de presostenimiento). 4.3. Método de excavación -TBM abierto (60 < RMR). El uso de tuneladoras abiertas es ventajoso cuando las necesidades de sostenimiento son reducidas y ese sostenimiento puede instalarse detrás de la cabeza de perforación. En general puede esperarse un funcionamiento satisfactorio si el macizo rocoso es de calidad buena (RMR < 60) y tolerable si es de calidad media a buena (50 < RMR < 60). Si el RMR es inferior a 50 la excavación se convierte en muy trabajosa. -Voladuras (RMR > 40). Es el método más versátil, y por lo tanto el más frecuente. Aunque es posible excavar por voladuras terrenos de calidad mala o muy mala, no suele resultar práctico hacerlo. Obviamente la calidad de ejecución resulta capital cuando se utiliza este método de excavación. -Rozadora (30 < RMR < 90). Teóricamente la rozadora (máquina de ataque puntual y cuerpo bajo y compacto) puede utilizarse con gran variedad de terrenos. Su limitación no es la calidad global del macizo rocoso, sino la resistencia mecánica (a tracción y a compresión) de la roca matriz. La excavación y el sostenimiento (realizados simultáneamente) son mucho más compatibles cuando se trabaja con rozadoras que cuando la excavación se realiza con tuneladora TBM abierta o por voladuras. Por eso pueden utilizarse rozadoras con roca de mala calidad (20 < RMR < 30) aunque puede resultar más económico el uso de métodos más simples de excavación. -Fresado (RMR < 30). Cada vez es más frecuente la excavación por fresado con máquinas que montan una fresa de potencia media sobre un brazo de retroexcavadora, tanto para el perfilado final del gálibo, como para la excavación de toda la sección. Su campo son las masas rocosas de calidad media baja a baja (30< RMR < 50). -Escarificación / Pala (RMR < 20). Los macizos de calidad muy mala pueden excavarse prácticamente como suelos, con palas convencionales y/o escarificarse (método especialmente práctico para la destroza). El método puede utilizarse, con algunas dificultades, hasta la subclase 20<RMR<30. -Escudo (RMR < 20). El escudo fue desarrollado para excavar suelos y para masas rocosas de calidad muy mala el escudo (simple o doble) resulta muy adecuado. Para RMR > 30 el escudo no es necesario, desde el punto de vista de la excavación misma, pero puede ser conveniente con estrategias combinadas de excavación y sostenimiento-revestimiento (por ejemplo con dovelas). 5. COMENTARIOS SOBRE LAS RECOMENDACIONES DE SOSTENIMIENTO 5.1. Bulonado El bulón más usado en España es el de acero corrugado de 25 mm de diámetro (En las recomendaciones de Bieniawski se menciona el de φ 22 mm). El método de adherencia puede ser la resina o el mortero (mejor cuando hay problemas de perforación o cavidades microkársticas). Pero es creciente el uso de los bulones de expansión mecánica. Sin entrar en la polémica sobre su durabilidad (algunas administraciones los consideran adecuados sólo para sostenimientos provisionales) podemos indicar que presentan ventajas para valores altos del RMR (por su mecanización fácil) y en los valores muy bajos (porque pueden adaptarse a perforaciones irregulares). Si se utilizan debe tenerse en cuenta que su resistencia es menor, por lo que hay que aumentar la densidad de bulonado. Cuando el sostenimiento es provisional, y ha de demolerse posteriormente (por ejemplo en túneles piloto), los bulones más adecuados son los de fibra de vidrio o los de expansión mecánica, porque en ambos casos se cortan fácilmente. El espaciamiento entre bulones se refiere a mallas cuadradas de implantación y es sólo indicativo. En cada caso debe ajustarse la distribución a las densidades de bulonado propuestas y a la longitud real de pase. 5.2. Hormigón proyectado Se indican los espesores mínimos nominales más usados. El número de capas incluye la capa inicial de sellado, que no es necesaria para macizos rocosos de calidad muy buena. Los espesores de cada capa no deben exceder de 10 cm para evitar problemas de adherencia. Por lo menos es tan frecuente utilizar fibras metálicas como mallazo para armar el hormigón proyectado. Las fibras tienen ventajas de mecanización, rendimiento y mayor ductilidad del hormigón a flexo-tracción. El mallazo tiene la ventaja de exigir un espesor mínimo de hormigón proyectado. En las recomendaciones sugerimos el uso de fibras metálicas para macizos de calidad media a buena y de mallazo para macizos de calidad mala a muy mala. La capacidad de absorción de energía E del hormigón proyectado debe ser mayor cuanto peor es el terreno. EFNARC ha definido tres clases según esta capacidad Si se adoptan estas clases: E = 500 J (para RMR > 70) E = 700 J (para 70 > RMR > 40) E = 1000J (para 40 > RMR) Cuando no es necesario el hormigón proyectado (en macizos de calidad muy buena) puede ser conveniente el uso ocasional de mallazo como protección contra la caída de cuñas rocosas aisladas, como es habitual en los sostenimientos de seguridad personal en túneles excavados con tuneladora TBM abierta. 5.3. Cerchas Es frecuente el uso de cerchas en macizos rocosos de calidad media (RMR < 50). El tipo de cercha depende tanto de la calidad del macizo rocoso como del ancho del túnel. En estas recomendaciones se consideran cerchas ligeras las TH-21, y medias a pesadas las TH-29 y las HEB. En túneles de 5 / 6 m de ancho se utilizarían las cerchas TH-16 como ligeras y las TH-21 como pesadas. En todos los casos las cerchas se deben arriostrar entre sí mediante tresillones. El uso de forros de entibación (mediante chapas continuas o pequeñas tablestacas) es poco frecuente y se prefiere sustituirlos por mallazos cuando es necesario (calidad mala a muy mala). 5.4. Método Bernold El método Bernold integral (con cerchas de montaje, chapas continuas solapadas y relleno de hormigón) sigue siendo una opción válida para macizos de calidad mala o muy mala aunque su utilización ha decaído debido a la popularización del Nuevo Método Austriaco. En todo caso la combinación de cerchas HEB con chapas Bernold, apoyadas sobre las alas de las cerchas, y con relleno de hormigón bombeado o proyectado, constituye un método muy adecuado para construir sostenimientos rígidos, pesados y continuos. Su empleo es recomendable en las zonas de boquillas y en el cruce de fallas y/o zonas tectonizadas. 7. COMENTARIOS SOBRE LAS RECOMENDACIONES DE EMBOQUILLE 7.1. Partición de la sección 5.5. Paraguas de presostenimiento Con valores del RMR inferiores a 30 es normal utilizar paraguas de bulones de 5 a 6 m de longitud, localmente o en la parte superior de la sección. Su necesidad depende de las condiciones de estabilidad del frente en clave y hastiales, y del buzamiento de las capas. Para valores del RMR inferiores a 20 (y para atravesar zonas de hundimiento) es buena práctica la construcción de paraguas de micropilotes, que suelen inyectarse con la técnica de los tubosmanguito. 6. RECOMENDACIONES DE EMBOQUILLE La tabla 5 presenta unas “Recomendaciones de emboquille de túneles”. Estas recomendaciones no pretenden referirse al problema de la estabilidad global de los taludes del acceso a la boca. Los taludes laterales deben tratarse de la misma forma que en el resto de la traza. En cuanto al talud frontal son frecuentes los problemas de estabilidad, con caídas parciales o incluso roturas generalizadas. Especialmente los problemas de vuelco de estratos suelen sorprender durante la ejecución. Y así como es un talud normal el vuelco suele ser un proceso lento que rara vez es catastrófico, en los taludes frontales de las bocas de los túneles el vuelco desorganiza la masa rocosa situada sobre la clave del túnel y daña las medidas de emboquille construidas previamente. Las recomendaciones que se presentan tratan de resumir la buena práctica actual en el campo de los emboquilles. Dado el riesgo que para la obra supone un accidente en la boquilla del túnel la buena práctica es conservadora. El incremento de coste que esto supone es muy pequeño comparado con el coste de cualquier incidente. Para la seguridad del personal es normal la construcción de viseras exteriores y la instalación de mallas (redes) sobre la cara del talud frontal de forma que se eliminen las posibles caídas de piedras por roturas locales en el talud o desde la zona superior de la ladera, por encima de la excavación. Los túneles de hasta 6 ó 7 m de ancho suelen excavarse a sección completa. En los túneles de ancho mayor (como son todos los túneles de carretera y/o los ferroviarios de vía doble) puede plantearse la excavación a sección completa (que tiende a realizarse cada vez más) o a sección partida. Las recomendaciones se refieren solo a la zona de emboquille. Para masas rocosas de buena calidad (RMR > 70) parece recomendable emboquillar excavando la sección completa. . Para masas rocosas de media calidad (30 < RMR < 70) el sistema habitual es la sección partida en dos: avance y destroza. Para masas rocosas de calidad mala (30 > RMR) es más conveniente el emboquille por galerías múltiples, con construcción de contrabóveda robusta para finalizar la sección. La galería central de avance se excava por delante de la calota (al menos unos metros) y proporciona una seguridad adicional, incluso cuando se emboquilla a sección partida y la calidad del macizo rocoso es media a baja. 7.2. Paraguas El paraguas es siempre una buena práctica y se recomienda cuando la calidad del macizo rocoso no es muy buena (80 > RMR). Para los detalles constructivos y de perforación puede consultarse la excelente comunicación de Murillo (2000). Hay muchas clases de paraguas pero por simplicidad se han considerado solo tres tipos de paraguas metálicos, además del de jet-grouting: -Paraguas ligero (60 < RMR). Constituido por bulones de φ 32 y 6 metros de longitud colocados dentro de una perforación de 21/2″ (67 cm). El espacio entre la barra y la perforación se rellena con lechada de cemento. La longitud máxima es de 9 m y las barras son únicas sin solapes ni prolongaciones. La distancia usual entre las perforaciones varía entre 0.5 y 1 m. -Paraguas medio (30 < RMR < 70). Constituido por micropilotes de tubo metálico de diámetro exterior igual o inferior a 90 mm y espesor igual o inferior a 7 mm. Estos tubos se introducen en perforaciones de diámetro inferior a 6” (150 mm) y se rellenan interiormente y exteriormente con mortero, que puede aplicarse con una ligera presión. La distancia entre ejes de micropilotes oscila entre 40 y 70 cm.. CLASIFICACIÓN PARTICIÓN DE CLASE 100 Ia 90 Ib 80 II a EMBOQUILLE SECCIÓN COMPLETA RMR EXCAVACIÓN TRATAMIENTO DEL TALUD FRONTAL BULONES PARAGUAS HORMIGÓN PROYECTADO RED /MALLA L (m) b/m2 s (m) Opcional No No No No Opcional Opcional 3/4 <0.10 Ocasional No Si Ligero 3/4 0.11 3x3 No Si Ligero o medio 3/4 0.25 2x2 Ocasional Si Medio 4 0.44 1.5 x 1.5 Ocasional Si Medio 4/5 0.70 1.2 x 1.2 Ocasional Si Medio 5/6 1.00 1x1 0.10-0.15 No Pesado 6 1.50 0.8 x 0.8 0.15-0.20 Mallazo opcional Pesado No No No 0.20-0.25 Pesado No No No 0.25-0.30 e (cm) III b 40 IV a 30 IV b 20 Va El 110 Vb 0 GALERÍAS MÚLTIPLES III a 50 CONTRABÓVEDA CALOTA Y DESTROZA II b 60 GALERÍA CENTRAL 70 Mallazo simple o doble Mallazo doble El tipo de paraguas se discute en el texto .Las unidades para el bulonado son: l, longitud en metros (m); densidad de 2 2 bulones por m (b/m ) y s, espaciamiento en metros (m). La unidad para el espesor de hormigón proyectado, e, es el centímetro (cm). El tipo de red / malla se discute en el texto. Las líneas continuas indican que el método es apropiado para el intervalo y se usa frecuentemente. .Las líneas de trazas indican que el método es posible para el intervalo y se usa a veces. TABLA 5. RECOMENDACIONES DE La longitud de estos paraguas varía entre 9 y 20 m. Para longitudes mayores de 9 m es preciso adicionar tubos por un sistema de rosca macho-hembra (la resistencia a flexión disminuye mucho en la sección roscada) o con manguitos exteriores. Generalmente los micropilotes asoman algo en cabeza y se arriostran con una viga armada de directriz curva, paralela al límite teórico de la sección de emboquille. -Paraguas pesado (RMR< 30). Puede estar constituido por micropilotes de tubo metálico de diámetro exterior superior a 90 mm y espesor superior a 7 mm, introducidos en perforaciones de diámetro superior a 6 “ (150 mm), rellenas interiormente y exteriormente por lechada que puede aplicarse con una ligera presión, o bien inyectarse con la técnica de los tubos-manguito. La distancia entre los ejes de micropilotes es menor de 50 cm. La longitud de los paraguas pesados es, como mínimo EMBOQUILLE DE TÚNELES (ROMANA, 2000) de 20 m y está limitada técnicamente por la capacidad para mantener el paralelismo entre perforaciones próximas. Aunque se han citado paraguas de hasta 40 m de longitud la práctica habitual rara vez excede de 20-25 m. Debe estudiarse la resistencia a flexión de los solapes de tubos (reforzándola con manguitos exteriores). Las cabezas de los micropilotes deben arriostrarse con una viga armada. -Paraguas de jet-grouting . En terrenos sin cohesión el paraguas puede construirse mediante columnas de jet-grouting, utilizando el método llamado de Jet 1 (con inyección a presión solo de lechada). En las columnas es conveniente introducir una armadura. La distancia entre ejes de columnas es la necesaria para que resulten tangentes (o casi tangentes) entre si. La longitud de los paraguas de jet grouting suele variar entre 12 y 20 m aunque se han construido paraguas de jet-grouting de hasta 25 m. 7.3. Bulones Es normal la utilización de bulones de acero corrugado, o de acero de alta resistencia. El diámetro recomendable es φ 32, aunque pueden utilizarse bulones de φ 25 cuando la calidad del macizo rocoso sea alta. Los bulones deben anclarse por adherencia con lechada de cemento y es conveniente aplicar en cabeza una ligera tensión para prevenir la descompresión de la cara del talud. La longitud de los bulones suele ser inferior a 6 m. En las recomendaciones se han propuesto longitudes (y densidades de bulonado) crecientes cuando disminuye la calidad del macizo rocoso. En todo caso la longitud nunca será inferior a un décimo de la altura del talud, medida sobre rasante. Las densidades iguales o superiores a 1 bulón/m2 son altas y solo se recomiendan para valores del RMR inferiores a 30. Para valores del RMR inferiores a 20 la masa rocosa se comportará como un suelo y los bulones normales no están recomendados. Puede utilizarse una técnica de “soil nailing”. 7.4. Hormigón proyectado El gunitado sistemático de los taludes no es deseable. La capa de hormigón proyectado puede dificultar el drenaje natural, aporta poca resistencia frente a un problema de inestabilidad del talud, enmascara los síntomas iniciales de roturas por deslizamiento y, además, tiene un mal aspecto paisajístico. El papel del hormigón proyectado debe reservarse a los casos en que es preciso regularizar algunos puntos del talud, para evitar descalces y roturas superficiales en masas rocosas de calidad media a buena (40 < RMR), y entonces debe aplicarse puntualmente, según la técnica del “hormigón dental”. Para masas rocosas de calidad mala (RMR < 40) el hormigón proyectado puede ser útil para prevenir la erosión superficial debida al clima o a la escorrentía superficial de agua. En esos casos es preciso garantizar la adherencia a la superficie del talud, lo que puede hacerse con bulones muy cortos. Si el talud frontal va a quedar visible, al terminar la obra, conviene utilizar en la capa final de hormigón proyectado algún colorante para que el color superficial sea similar al del terreno. Se recomienda la colocación de mallazo como armadura de la capa de hormigón proyectado para evitar la rotura a tracción y reforzar la resistencia a flexión. Suele bastar un mallazo de 150 x 150 x 6 mm, que se duplica en macizos de calidad geotécnica muy mala. 7.5 Red superficial La colocación de una red / malla metálica sobre talud supone una importante protección contra caída de piedras y es muy recomendable donde punto de vista de la seguridad, aunque no mejora estabilidad del talud. 8. el la el la REFERENCIAS Barton, N., Lien, R. and Lunde, J. (1974). “Engineering Classification of Rock Masses for the Design of Tunnel Support”. Rock Mechanics. Vol. 6, No. 4 pp. 183-236. Bieniawski, Z.T. (1973). “Engineering Classification of Jointed Rock Masses.” Trans. South African Inst. of Civil Engineers. Vol. 15, No. 12, pp. 335-344. Bieniawski, Z.T. (1979) “The Geomechanics Classification in rock engineering applications”. Proc. 4th ICRM Montreux. Balkema, pp 55-95. Bieniawski, Z.T. (1989). “Engineering Rock Mass Classifications”. Wiley. New York. Bieniawski, Z.T. (1997). “Quo vadis Rock Mass Classifications” Vienna Eurock 97. Workshop Felsbau nº 3/97,. pp 177-178. Grimstad E. y Barton N. (1993) “Updating of the Qsystem for NMT”. Proc. Int. Symp. On Sprayed Concrete. Fagernes (Noruega). Ed. Kompen et al. Norwegian Concrete Association, pp 46-66. Murillo M. (2000) “Ejecución de paraguas de micropilotes para túneles”. Jornadas de interés geotécnico. SITE.SEMSIG. Madrid. Romana M. (2000) “Uso de clasificaciones geomecánicas en las boquillas de los túneles”. INGEOPRES. Junio. Romana, M. (2001) “Recomendaciones de excavación y sostenimiento para túneles”. ROP. Mayo.