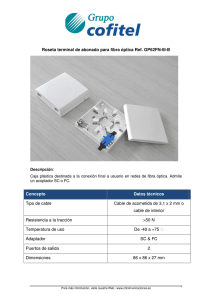

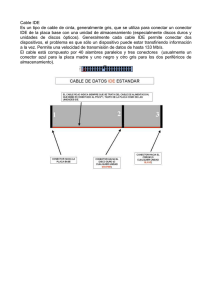

CABLES METÁLICOS POR: ÓSCAR EDUARDO CONEO PINEDA CUSTODIO MADERA BERROCAL DISEÑO DE MÁQUINAS II ING: VALERY JOSÉ LANCHEROS SUÁREZ UNIVERSIDAD DE CÓRDOBA FACULTAD DE INGENIERÍAS INGENIERÍA MECÁNICA MONTERÍA – CÓRDOBA Introducción El cable es una parte constituyente de muchas máquinas y muy importante en trabajos auxiliares. Así los encontramos formando parte de los equipos para la manipulación y sujeción de cargas, (grúas, cabrestantes, eslingas, etc.) e incluso en el transporte de personas (teleféricos, ascensores, etc.). Un cable metálico puede considerarse compuesto por diversos cordones metálicos dispuestos helicoidalmente alrededor de un alma, que puede ser textil o metálica. La disposición es tal que su trabajo se comporta como una sola unidad, apta para resistir esfuerzos de tracción con apropiadas cualidades de flexibilidad. Teoría Relacionada Un cable de acero es un conjunto de alambres de acero, retorcidos helicoidalmente, que constituyen una cuerda de metal apta para resistir esfuerzos de tracción con apropiadas cualidades de flexibilidad. El cable de acero está formado por tres componentes básicos. Aunque pocos en número, estos varían tanto en complejidad como en configuración de modo de producir cables con propósitos y características bien específicas. Los tres componentes básicos del diseño de un cable de acero normal son: - los alambres que forman el cordón. - los cordones. - el alma. Los alambres son las unidades básicas de la construcción del cable de acero. Los mismos se arrollan alrededor de un centro en un modo específico en una o más capas, de manera de formar lo que se denomina un “cordón”. Los cordones se arrollan alrededor de otro centro llamado “alma” y de esta manera se conforma el cable de acero. La forma más simple de representar un cable de acero es por su sección transversal: Tipos de cordones en los cables convencionales Las características como la resistencia a la fatiga y la resistencia a la abrasión, están directamente afectadas por el diseño de los cordones. Como regla general, un cable que tiene cordones hechos con poca cantidad de alambres grandes, va a ser más resistente a la abrasión y menos resistente a la fatiga. En cambio, un cable del mismo diámetro, pero construido con cordones con muchos alambres pequeños, va a ser menos resistente a la abrasión y más resistente a la fatiga. Las construcciones básicas de los cordones se mencionan a continuación: -Cordón común de capa simple -Cordón Seale -Cordón Filler -Cordón Warrington -Cordón Warrington Seale Tipos de alma en los cables convencionales La principal función del alma de los cables es proveer apoyo a los cordones. Gracias a ello el cable se mantiene redondo y los cordones apropiadamente posicionados durante la operación. La elección del alma del cable tendrá un efecto en la performance del cable de acero en operación. Las almas más comunes son las llamadas almas textiles o de fibra. Existen dos tipos de almas de fibra: - alma de fibras sintéticas (polipropileno). - alma de fibras naturales (sisal). Torsión Hay dos aspectos relacionados con la torsión del cable. El primero de ellos se refiere específicamente al sentido de la torsión, es decir si se está hablando de una hélice de sentido derecho o una hélice de sentido izquierdo. El segundo aspecto, es una distinción descriptiva de la posición relativa de los alambres en el cordón y de los cordones en el cable. En la torsión llamada “regular”, los alambres están torcidos en sentido opuesto al del cordón en el cable. En la torsión llamada “lang”, los alambres respecto a los cordones y los cordones respecto al cable, tienen en mismo sentido de torsión. Los cables de torsión “lang” resisten mejor la abrasión, pero tienen varias limitaciones de uso, principalmente una marcada tendencia a destorcerse, por lo cual deben trabajar siempre con cargas guiadas (que no pueden girar). Las nuevas construcciones especiales de los cables hacen que este tipo de torsión se utilice cada vez menos y vaya siendo dejada de lado. Cuidados con el cable Transporte: Muchas veces se considera al cable de acero, simplemente como una carga “pesada”, “incómoda” o poco importante, que puede ser tratada con desaprensión y sin ningún cuidado. Esto no es para nada así, pues la integridad de los alambres y su perfecta disposición en la sección del cable, puede verse afectada por los golpes o movimiento durante el transporte. Por lo tanto, los cables y eslingas se deben acomodar y fijar al camión u otro transporte cuidando de evitar dichos riesgos. Muy especialmente se debe tener cuidado al transportar bobinas de cable con auto elevadores. a operación debe realizarse de modo de evitar absolutamente el contacto de la uña del auto elevador con el cable de acero. Almacenamiento: Las bobinas pueden guardarse tanto en posición vertical como horizontal. En este último caso no debe olvidarse colocar tacos para poder tomarlas por debajo con las uñas del auto elevador. Los rollos pueden colgarse de perchas o apoyarse en estantes. En todos los casos es altamente recomendable el almacenamiento bajo techo. Si se prevé que se va a guardar un cable sin servicio por un tiempo prolongado, es conveniente hacerle una relubricación. Manipuleo del cable de acero: El principal cuidado que se debe tener es el de no provocar torsiones en el cable al desenrollarlo. Instalación: Al pasar el cable de una bobina a la otra, o de una bobina al tambor de equipo debe cuidarse: - mantener el sentido de la curvatura (si el cable sale por arriba, hacer que entre por arriba, y viceversa). - mantener el cable bajo tensión, frenando suavemente la bobina que entrega el cable al sistema. Si el pasado por el sistema se hace tirando del cable nuevo con el viejo, la conexión entre ambos debe tener la posibilidad de girar. En tambores lisos, se debe cuidar muy especialmente el devanado de la primera camada. Para ayudar a juntar las espiras se puede utilizar una maza de madera, o maza común con una tabla de madera intermedia. Una vez completada la instalación, es conveniente hacer algunos ciclos de asentamiento con baja carga. Usos Uso de cables anti giratorios en grúas Cables de comando Cables de guardia y alma de conductores Tipos de cables Cable espiral: Es el que está formado por un solo cordón Cable de cordones normales: Todos los alambres tienen el mismo diámetro. Cada capa tiene 6 alambres más que la anterior. El ejemplo más común es el cordón de siete alambres, tiene un alambre central y seis alambres del mismo diámetro que lo rodean (1+6). Cable de cordones tipo Seale: Es aquella construcción en la que las dos últimas capas tienen el mismo número de alambres. La última capa tiene los alambres de gran diámetro y por lo tanto, posee una gran resistencia a la abrasión. La composición más común es 1+9+9. Cable de cordones tipo Warrington: Se caracteriza por tener una capa exterior formada por alambres de dos diámetros diferentes, alternando su colocación dentro de la corona teniendo el doble de alambres que la inmediata anterior. Tienen gran flexibilidad y baja resistencia al desgaste. El tipo de cordón más usado es: 1+6+(6+6). Cable de cordones de Relleno: Se distingue por tener entre dos capas de alambres, otros hilos más finos que rellenan los espacios existentes entre las mismas. Este tipo de cordón se utiliza cuando se requieren cables de mayor sección metálica y con buena resistencia al aplastamiento. La composición más común es: 1+6+6R+12 Cable de cordones tipo Warrington Seale: Es una combinación de las mencionadas anteriormente y conjuga las mejores características de ambas: la conjunción de alambres finos interiores aporta flexibilidad, mientras que la última capa de alambres relativamente gruesos, aportan resistencia a la abrasión. La construcción más usual es: 1+7+(7+7)+14. Cable antigiratorio: Está formado por dos o más capas de cordones cableados en sentido alternado. Cable de cordones triangulares: En general, está formado por 6 cordones triangulares arrollados sobre un alma metálica triangular. Tienen gran resistencia al desgaste. Cable plano: Están constituidos por varios cables unidos transversalmente por medio de una ligadura transversal. Almas La principal función del alma es dar apoyo a los cordones para que se mantengan apropiadamente posicionados durante toda la operación. Los tipos de almas son: Las textiles o de fibra que pueden ser: Alma de fibras sintéticas (polipropileno) Alma de fibras naturales (sisal) las metálicas formadas por otro cordón. Las almas más comunes son las de fibra. Las almas metálicas son recomendables para: Evitar las deformaciones por aplastamiento Altas temperaturas Arrollamientos Hay dos aspectos relacionados con el arrollamiento del cable, el primero de ellos se refiere específicamente al sentido del arrollamiento de los cordones en el cable, es decir, si es una hélice de sentido derecho o una de sentido izquierdo. El segundo aspecto, es una distinción de la posición relativa de los alambres en el cordón y de los cordones en el cable. En el arrollamiento cruzado (regular), los alambres están arrollados en sentido opuesto al del cordón en el cable. En el arrollamiento lang, los alambres respecto a los cordones y los cordones respecto al cable, tienen el mismo sentido de arrollamiento. Preformado El preformado es un proceso que se lleva a cabo en la etapa de cableado y que consiste en darles a los cordones la forma helicoidal que van a tener en el cable terminado. Este proceso facilita la manipulación del cable y mejora significativamente muchas de sus propiedades. Las cualidades superiores de los cables preformados son el resultado de que tanto los cordones como los alambres, están en una posición de “descanso” en el cable, lo cual minimiza las tensiones internas. Hoy en día, el preformado es un proceso prácticamente estándar en la fabricación de cables y los cables no preformados se fabrican solamente bajo pedido especial Designación de un cable La composición de un cable se expresa en la práctica de forma abreviada, mediante una notación compuesta por tres signos, cuya forma genérica es: A el número de cordones; B el número de alambres de cada cordón y C el número de almas textiles. Cuando el alma del cable es metálica, o sea formada por alambres, se sustituye la última cifra C, por una notación entre paréntesis que indica la composición de dicha alma. Si los cordones del cable son otros cables, se sustituye la segunda cifra B por una notación entre paréntesis que indica la composición. Al final suele ponerse el tipo de cable. Propiedades y cálculos de cables metálicos: Resistencia a la tracción Para estudiar el comportamiento de un cable a tracción, se debe tener en cuenta: Resistencia específica del acero con el cual fue fabricado. Carga de rotura del cable. Carga de trabajo. Debido a la materia prima utilizada (acero de alto carbono) y al proceso de fabricación, los alambres de los cables de acero alcanzan altas resistencias específicas (tensiones de rotura). Las resistencias específicas más usuales en la Comunidad Europea en N/mm2 son: 1370, 1570, 1770, 1960 y 2160. Resistencia a la tracción. Carga de rotura La carga de rotura a tracción de un cable está determinada por la calidad del acero utilizado para la fabricación de los distintos alambres, el número y sección de los mismos y su estado de conservación. La carga de rotura de un alambre es el producto de su resistencia específica por la sección recta del mismo. Se denomina carga de rotura calculada de un cable, a la suma de las cargas de rotura de cada uno de los alambres que lo componen. Se denomina carga de rotura efectiva de un cable al valor que se obtiene rompiendo a tracción un trozo del cable, en una en una máquina de ensayo. Resistencia a tracción. Coeficiente de seguridad La carga de trabajo es la carga que debe soportar el cable. El coeficiente de seguridad de un cable es el cociente entre la carga de rotura efectiva y la carga de trabajo. Los valores del coeficiente de seguridad más usuales son cables estáticos: 3 a 4, elevación de cargas en general, grúas, eslingas, etc: 5 a 9, montacargas, instalaciones importantes, casos con altas temperaturas u otras condiciones extremas 8 a 12 y ascensores: 12 a 22. Alargamiento Todos los cables se alargan cuando son sometidos a un esfuerzo de tracción. Este alargamiento está integrado por dos elementos, el primero depende de la elasticidad del acero empleado y el segundo es originado por el efecto del asentamiento de los alambres y cordones en el cable. El alargamiento elástico es transitorio, desaparece al cesar la acción de la carga que lo producía, y puede calcularse si se conoce el módulo de elasticidad del cable. Flexibilidad La flexibilidad es la propiedad que tienen los cables para someterse a flexiones repetidas sin romperse. Los cables al pasar por las poleas o enrollarse en los tambores sufren una fatiga por flexión, a éste fenómeno se le llama encurvación. La flexibilidad es mayor cuando disminuye el diámetro de los alambres, aumenta el número de alambres, se utiliza arrollamiento tipo Lang, se tienen almas textiles y disminuye la resistencia específica del acero. Resistencia a la abrasión Por el trabajo que realizan, los cables rozan con distintas partes de la máquina y esto hace que se desgasten. La resistencia a la abrasión es la capacidad para resistir bien esos desgastes. La resistencia a la abrasión mejora cuando: aumenta el diámetro de los alambres, y se utiliza arrollamiento tipo Lang. Resistencia al aplastamiento La resistencia al aplastamiento mejora cuando los alambres exteriores tienen mayor diámetro, los alambres y cordones ocupen todos los espacios, el arrollamiento es de tipo cruzado, y el alma es metálica. Cálculos en cables metálicos (ecuaciones y tablas tomadas del libro Shigley- ed.9, cap. 17): El esfuerzo en uno de los alambres de un cable que pasa alrededor de una polea puede calcularse como sigue. De la mecánica de sólidos, se tiene que: donde las cantidades tienen el significado habitual. Eliminando M y despejando para el esfuerzo, se obtiene Para el radio de curvatura se sustituye el radio de la polea D/2. Asimismo, c = dw /2, donde d es el diámetro del alambre. Estas sustituciones dan donde Er es el módulo de elasticidad del cable, no del alambre. La tensión de un cable metálico que da el mismo esfuerzo de tensión que la flexión de la polea se llama carga de flexión equivalente Fb, la que se determina mediante: El factor de seguridad se define como: donde Fu es la carga última del alambre y Ft es la tensión mayor de trabajo. La presión de apoyo; una buena estimación de su magnitud está dada por donde F = fuerza de tensión en el cable, d = diámetro del cable y D = diámetro de la polea La tensión permisible a la fatiga El factor de seguridad se define por fatiga como donde Ff es la resistencia a la tensión del cable ante flexión y Ft es la tensión en el lugar donde el cable se flexiona La tensión en el cable metálico Ft debida a carga y aceleración/desaceleración es donde W = peso al final del cable (jaula y carga), lbf, m = número de cables que soportan la carga peso/pie del cable metálico, lbf/pie, l = longitud del cable suspendida, pies, a = aceleración/desaceleración máximas experimentadas, pie/s2 y g = aceleración de la gravedad, pie/s2 La resistencia a la fatiga por tensión en libras para una vida especificada Ff se calcula por La carga de flexión equivalente Fb es donde Er =módulo de Young para el cable metálico, tabla 17-24 o 17-27, psi, d = diámetro de los alambres, pulg, Am = área de la sección transversal del metal, tabla 1724 o 17-28, pulg2 y D = diámetro de la polea o del tambor del malacate, pulg El factor de seguridad estático ns se determina por Bibliografía http://gama.fime.uanl.mx/~petapia/Sel%20Trans/Cables-de-Acero-Teoria.pdf http://www.cyesa.com/uploads/p_cables.pdf http://www.servicables.com.mx/?sec=caracteristicas-cable-de-acero