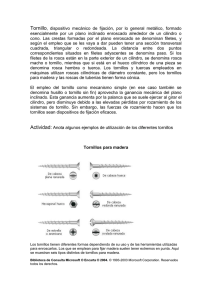

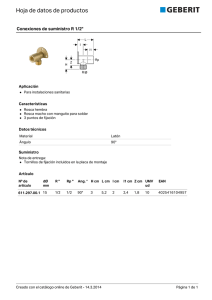

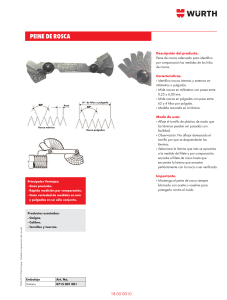

Versión 2014 CAPITULO 4 PROYECTO DE ELEMENTOS DE SUJECIÓN, ANCLAJE Y CIERRE División 2 Mecánica de Tornillos Tornillos de transmisión Tornillo de ajuste y sujeción UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 1. Introducción En esta División del Capítulo 4 se verá la forma de calcular, dimensionar o verificar tornillos de potencia, es decir para transmisión de movimiento o bien para transmisión de fuerza. Se efectuará una descripción de las partes componentes de los tornillos con sus diversas clases y usos. Se analizará la mecánica de tornillos de cierre o de ajuste. 2. Descripción general Terminología, clasificación y denominación de las roscas. Todos los elementos de máquina tienen denominaciones específicas de cada una de sus partes que pueden variar según la jerga o argot de un grupo de profesionales o técnicos dentro de un país particular. La terminología de los elementos roscados no va en zaga. Así pues en la Figura 4.20 se puede observar los parámetros más importantes para definir y especificar una rosca de un tornillo. Figura 4.20. Parámetros empleados para definir una rosca Todo tornillo se caracteriza por los siguientes parámetros: 1) PASO 2) FORMA DEL FILETE 3) 4) 5) ANGULO DE LA ROSCA AVANCE SENTIDO DE GIRO 1) PASO. Se denomina paso a la distancia existente entre dos dientes consecutivos medido entre puntos homónimos sobre el diámetro mayor o diámetro de cresta (ver Figura 4.20). El paso “p” es un parámetro importante en la identificación de un tornillo. Un parámetro alterno al paso es la cantidad de roscas por pulgada “n”. El paso y el número de roscas están relacionados por: p 1 n UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan (4.32) Versión 2014 2) FORMA DEL FILETE La forma del filete puede ser variada dependiendo del tipo de uso que tenga el tornillo, pudiendo ser triangular, redonda, cuadrada, trapecial, diente de sierra, entre otras. En la Figura 4.21 se apreciar algunos ejemplos. Las roscas de tipo triangular son las más comúnmente usadas, las roscas cuadradas se emplean como medio para transmitir movimiento en husillos de máquinas herramientas y/o dispositivos de elevación, tal como se ve en Figura 4.22.a. Las roscas circulares y circulares truncadas se emplean en husillos de transmisión de movimiento que tienen bolillas esféricas para garantizar continuidad de desplazamiento en ambos sentidos del husillo como en la Figura 4.22.b Figura 4.21. Formas de los filetes de una rosca (a) (b) Figura 4.22. Ejemplos de aplicaciones de roscas. (a) cuadrada (b) circular y circular truncada UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 3) ANGULO DE LA ROSCA En la Figura 4.21 se pueden ver algunos ángulos característicos para las roscas trapeciales ACME o las “diente de sierra”. Sin embargo las roscas de filete triangular son las que se discriminan con mayor asiduidad en términos del ángulo de rosca. Así pues, cuando el ángulo de rosca es de 60°, el tipo de rosca corresponde a la identificación unificada o UN, también es el ángulo de la rosca denominada METRICA. Las roscas denominadas WHITWORT tienen un ángulo de 55°. Las roscas triangulares suelen presentar truncamientos en la raíz y en la cresta, para evitar problemas de rotura y optimizar su capacidad de roscado. En la Figura 4.23 se muestra una serie de relaciones para las roscas UN y M. Nótese que todos los parámetros geométricos están en función del paso p y de la máxima altura que se obtendría si no estuvieran los truncamientos, y aún esta última puede obtenerse de la Figura 4.23 como función del paso, es decir: ht p con = 60° 2.Tan / 2 (4.33) Figura 4.23. Detalles de las roscas UN y Métrica. 4) AVANCE El avance es la distancia longitudinal que avanza un punto de un diente en un giro del tornillo. En la Figura 4.24 se pueden apreciar tres tipos distintos de avances y de acuerdo a que la rosca sea de dos o tres entradas, el avance será dos o tres veces mayor al correspondiente a una rosca de una entrada. Figura 4.24. Avance de una rosca 5) SENTIDO DE GIRO El sentido de giro puede ser simplemente dextrógiro o levógiro, en tanto que el tornillo gire en sentido horario o antihorario cuando es introducido en una tuerca fija. UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 Nomenclatura Para identificar la rosca de un tornillo de dientes triangulares se suelen emplear los siguientes tópicos 1) Calidad 1.a) C: Roscas de paso grueso 1.b) F: Roscas de paso fino 1.c) EF: Roscas de paso extra fino 2) El diámetro de cresta o diámetro mayor 3) Clase de Ajuste para rosca en pulgadas 3.a) 1: Ajuste Suelto 3.b) 2: Ajuste Normal 3.c) 3: Ajuste Apretado 4) Ubicación de la Rosca en pulgadas 4.a) A: Rosca Externa 4.b) B: Rosca Interna 5) Especificaciones adicionales del ajuste para métrica 5.a) Rosca Externa 5.a.1) e: ajuste más suelto y holgura más amplia 5.a.2) f: ajuste normal y holgura normal 5.a.3) g: ajuste muy poco suelto y holgura pequeña 5.a.4) h: ajuste perfecto y holgura cero 5.b) Rosca Interna 5.b.1) G: ajuste más suelto y holgura más amplia 5.b.2) H: ajuste perfecto y holgura cero 6) Clase de ajuste para rosca métrica 6.a) 3-9: 9 es el más suelto y 3 el más apretado. En la Tabla 4.9 se exponen las clasificaciones de roscas equivalentes en las series de pulgadas y métricas (o en milímetros). Si bien en la Tabla 4.9 no se indican todas las posibles equivalencias, se da una idea del orden de funcionamiento de los dos sistemas. En la Figura 4.25 se muestra una forma de como identificar la nomenclatura de estas roscas. Series en Pulgadas Series métricas Rosca externa Rosca Interna Rosca externa Rosca Interna 1A 1B 8g 7H 2A 2B 6g 6H 3A 3B 8h 5H Tabla 4.9. Clasificaciones equivalentes de roscas en pulgadas y en milímetros UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 Figura 4.25. Nomenclatura de una rosca UN o M 3. Tornillos de transmisión Descripción y generalidades Los tornillos de transmisión son mecanismos o dispositivos que transforman movimiento giratorio en movimiento rectilíneo con el fin de transmitir fuerza o potencia mecánica. Los tornillos de transmisión tienen una serie de usos como los siguientes: a) Para la obtención de ventajas mecánicas en el levantamiento de pesos, como por ejemplo los tornillos para elevar autos (Figura 4.22.a) b) Para ejercer fuerzas muy grandes como por ejemplo en máquinas para compactar residuos o en prensas. c) Para obtener el posicionamiento preciso de una torreta de maquinado en un torno o fresadora por control numérico computado (Figura 4.22.b) En estas aplicaciones se emplea un par de torsión en los extremos de los tornillos para poder transmitir a la carga el movimiento lineal inducido por la rotación del tornillo. El tipo de rosca de perfil trapecial ACME es uno de los más frecuentes en los tornillos de transmisión. Para calcular (verificar o dimensionar) el tornillo se suelen argumentar dos hipótesis, una a tracción-compresión del núcleo del tornillo y otra a torsión del mismo. Tanto para una u otra hipótesis se contabilizan áreas restringidas para poder emplear las expresiones de resistencia típicas de tracción y torsión. En la (4.34) se tienen las expresiones más conservadoras para calcular la tensión tractiva y la tensión cortante por torsión: 4P , d r2 16T d r3 (4.34) donde dr es el diámetro de la circunferencia de raíz del tornillo. En la (4.35) se pueden apreciar algunas formas para calcular los diámetros primitivo y de raíz de roscas ACME Rosca UN: d p d c 0.649519 / n , d r d c 1.299038 / n Rosca ISO o Métrica: d p d c 0.649519 p , d r d c 1.226869 p UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan (4.35) Versión 2014 Nótese que las roscas UN se suelen disponer en función del número de filetes por pulgada. En cambio para las roscas métricas o ISO se suele emplear el paso. Aun así recuérdese la utilidad de la expresión (4.32). Calculo de Fuerzas actuantes y pares de torsión Para obtener las fuerzas impulsoras o los pares de torsión de un tornillo de transmisión se puede apreciar la Figura 4.26, donde se puede apreciar la carga que se debe elevar o trasladar. El tornillo se apoya en un collarín de fricción que soporta la carga y produce un par de fricción. El collarín tiene un diámetro externo De y uno interno Di. La fuerza de ficción se puede suponer de varias formas, algunos autores (Referencias [1]-[4]) consideran que actúa en una circunferencia de radio re equidistante a De y a Di. En la deducción que aquí se ofrece se presentará una hipótesis más general suponiendo que la fuerza de fricción actúa en toda la superficie de contacto. Por otro lado se supone que la carga W se distribuye sobre el diámetro de paso dp de la rosca. Figura 4.26. características de un tornillo de transmisión El tornillo de transmisión posee una rosca genérica trapezoidal de ángulo (el cual puede anularse y conducir a una rosca cuadrada) y un ángulo de hélice . El ángulo de hélice está relacionado con el avance del tornillo según la siguiente expresión: m. p .d p ArcTan (4.36) Siendo dp el diámetro de paso, p el paso y m el número de entradas del tornillo. La distancia axial recorrida en No vueltas de tornillo se calculará como: LAxial N o m. p (4.37) En la Figura 4.27 se puede observar la distribución de las fuerzas actuantes sobre la superficie de un punto del tornillo, con sus proyecciones en los planos longitudinal y tangencial. UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 Figura 4.27. Distribución de fuerzas en el filete de un tornillo y su descomposición vectorial (descenso de carga) Figura 4.28. Diagramas de cuerpo libre para descenso y elevación Existen dos posibles casos de transmisión. El primer caso corresponde al descenso de una carga W, cuya distribución de cargas y diagrama de cuerpo libre se muestra en la Figura 4.27. El segundo caso corresponde a la elevación de una carga. En ambos casos se debe determinar la fuerza P, con la cual generar el momento torsor TT que venza la fricción del collarín y la resistencia de fricción de la carga W en los filetes del tornillo. Caso 1: Descenso de carga Tal como se ve en la Figura 4.27 y Figura 4.28 se puede establecer el equilibrio de fuerzas en el plano tangencial según: F F M horizontales verticales torsores Pn Cos n Sen R Pn Cos P 0 W R Pn Sen Pn Cos n Cos 0 TT TR TC 0 UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan (4.38) Versión 2014 en la cual Pn es la carga normal al perfil del filete del tornillo, R y C son los coeficientes de fricción de la rosca y del collarín, P es la carga a aplicar para generar el momento torsor TR de la rosca que junto con el momento torsor de fricción del collarín TC permiten obtener el momento torsor total TT. Así pues del equilibrio de momentos, queda claro que el momento total es la suma de los momentos en el collarín y en la rosca. Ahora, del equilibrio vertical se puede obtener la expresión para Pn: Pn W (4.39) Cos n Cos R Sen De la ecuación de equilibrio horizontal se tiene P, y teniendo en cuenta (4.39) se obtiene: P W R Cos Cos n Sen Cos n Tan W R Cos n Cos R Sen Cos n RTan (4.40) Ahora bien los momentos torsores en las roscas y en el collarín vendrán dados por TR P dp 2 W .d p R Cos n Tan 2 Cos n RTan (4.41) TC W C re (4.42) Así pues el momento torsor total viene dado por (Ver Figura 4.28 para comprender el signo): W .d p R Cos n Tan W C re TT TR TC 2 Cos n RTan (4.43) Siendo re el radio desde el eje del tornillo donde se reduce la acción de la fuerza de fricción. Este radio suele considerarse como el diámetro medio sobre la superficie del collarín (ver Figura 4.26), es decir De Di (4.44) 2 Sin embargo, una forma más general para encarar la fricción en la superficie del collarín se puede implementar suponiendo que todo el peso esta distribuido uniformemente. Así pues la fuerza de fricción en un área elemental del collarín viene dada por: re dFC C 4.W 4.W dAC C rdrd 2 2 De Di De2 Di2 (4.45) siendo dAC el área diferencial del collarín y el momento de fricción viene dado por: TC AC dTC AC rdFC C 4.W 2 De Di2 2 De / 2 d 0 D3 D3 r 2 dr C .W e 2 i 2 3 De Di Di / 2 (4.46) Comparando (4.42) y (4.46) se puede colegir que re debería ser: re D D 3D D 3 e 2 e 3 i 2 i UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan (4.47) Versión 2014 Comparando ahora (4.47) y (4.44) se aprecia una discrepancia que puede llegar a ser muy grande. En la Figura 4.29 se muestra la variación de ambos casos en función de la relación de diámetros. Figura 4.29. Variación de re en función de los diámetros (De=1) Si bien la expresión (4.46) es más precisa frente a la (4.42) empleando (4.44) se debe tener presente que la última da un momento torsor mucho mayor, el cual daría por resultado final la selección de un motor más potente para generar la transmisión. Por otro lado como la (4.43) se halla en función de qn, este se puede despejar observando el paralelepípedo de la Figura 4.27 como: Sen n Cos n Cos Tan / 2 n ArcTanCos Tan / 2 (4.48) Así pues se reemplaza (4.48) en (4.43) y se obtiene la expresión del momento torsor en función de parámetros conocidos. Caso 2: Elevación de carga Tal como se ve en la Figura 4.27 y Figura 4.28 se puede establecer el equilibrio de fuerzas en el plano tangencial según: F F M horizontales verticales torsores Pn Cos n Sen R Pn Cos P 0 W R Pn Sen Pn Cos n Cos 0 (4.49) TT TR TC 0 Empleando un procedimiento similar al caso anterior se puede hallar la carga Pn, P y en definitiva el momento torsor de elevación como: Pn W Cos n Cos R Sen UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan (4.50) Versión 2014 P W R Cos Cos n Sen Cos n Tan W R Cos n Cos R Sen Cos n RTan W .d p R Cos n Tan W C re TT TR TC 2 Cos n RTan (4.51) (4.52) Potencia y eficiencia mecánica Establecido el momento torsor se puede obtener la potencia que transfiere el tornillo empleando la siguiente expresión: H P TT (4.53) siendo w la velocidad de rotación circular (es decir medida en [rad/seg]). Por otro lado la eficiencia mecánica de un tornillo de transmisión se define como la relación de trabajo mecánico a la salida del tornillo respecto al trabajo en la entrada del tornillo. Esto significa: ef W .La Trabajo _ de _ Salida Trabajo _ de _ Entrada 2 .TT (4.54) Siendo La el avance del tornillo. Condición de Autobloqueo. Si el ángulo de hélice de la rosca es muy pronunciado (esto significa gran avance), es posible que la fuerza de fricción de la rosca no impida la caída o deslizamiento de la carga que se pretende mantener quieta- Es práctica usual que los tornillos de transmisión, tengan ángulos de hélice más bien pequeños. La condición de autobloqueo se produce cuando la fuerza de fricción es suficiente para evitar que una carga se deslice descendiendo. Si se supone que el collarín está montado sobre rodamientos se puede considerar que la fricción en el collarín es nula o muy baja respecto de la correspondiente a las roscas, entonces de (4.40) se tiene la siguiente condición: R Cos n Tan 0 (4.55) y recordando (4.36) se tiene: R Cos n Tan Cos n .d P m. p (4.56) Con (4.56) se puede verificar, para una configuración geométrica dada en el tornillo, si se puede lograr autobloqueo. Aunque (4.56) garantiza el autobloqueo en forma estática, es posible que ante la presencia de vibraciones se produzca el deslizamiento de la carga. Esto es material que aun se está investigando por el grado de complejidad que involucra. UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 4. Tornillos de sujeción y ajuste Los tornillos de sujeción sirven para mantener firmes miembros o partes diversas de una misma máquina. En las Figuras 4.1 y 4.30 se pueden ver algunos ejemplos de tornillos como elementos de sujeción de partes. Estos ensambles tienen como elementos afines a las “arandelas”, cuya función es mejorar la clase del ajuste y servir como fusible para evitar deterioro en las partes a ensamblar, y también a las tuercas. En la Figura 4.31 se muestran algunos tipos de arandelas, mientras que en la Figura 4.32 se muestran algunos tipos de tuercas. Figura 4.30. Algunos tipos de Tornillos y bulones y sus aplicaciones Figura 4.31. Algunos tipos de arandelas Figura 4.32. Algunos tipos de tuercas Estudio de la carga en los pernos y la unión. La precarga Las Figura 4.1 y 4.30 muestran las uniones de sujeción típicas por tornillos o bulones. En ellas se presenta la interacción de dos fenómenos de deformación. Los tornillos se estiran y la zona de unión se comprime. Esto se puede analizar con mayor detenimiento en la Figura 4.33, donde se muestra el ensamble tornillo y junta como si se tratara de dos resortes. Para UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 representar la junta un resorte a compresión de constante km y para representar el tornillo otro resorte a extensión de constante kb. Figura 4.33. Esquema de representación del ensamble de la junta y el bulón. En las juntas atornilladas suelen prefijarse estados de precarga para evitar que la misma se suelte ante una solicitación determinada bajo servicio. Para entender este fenómeno se puede ver la secuencia ilustrativa de Figura 4.34. En primer lugar (a) se tiene la junta, simulada por un resorte de compresión. Ahora en (b) se ejerce una fuerza de 100 lb sobre el bulón y poniendo un tope para mantener una carga en el resorte de 100 lb. En (c) se tendría el mismo caso de (b) pero de la manera convencional, es decir ajustando la tuerca. Tanto en (b) como en (c) se produjo una precarga en el bulón de 100 lb que no desaparece por que está la traba. En (d) se carga con una fuerza de 90 lb que es menor que la precarga y en (e) se carga el perno con una carga que es mayor que la precarga y se suelta la traba. Esto muestra lo importante que es la precarga especialmente cuando las solicitaciones bajo servicio pueden ser variables y generar riesgos en la unión. Figura 4.34. Esquema de representación del ensamble de la junta y el bulón ante precarga En la Figura 4.35.a se muestra por separado la relación de fuerza a desplazamiento para los resortes correspondientes al bulón y a la junta hasta la fuerza de precarga Fi, mientras que en la Figura 4.35.b se muestra el ensamble armado bajo la acción de una solicitación P. Figura 4.35. Relación fuerza-desplazamiento. (a) Precarga (b) bajo acción de la carga UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 La precarga Fi es la misma que actúa en el bulón como en la junta del material, pero genera obviamente distintos valores de deformación según se ve en la Figura 4.35.a. Ahora bien ante una carga tractiva externa P, posterior a la precarga, se verificará una extensión adicional en el perno (lo que significa que el punto B se traslada al C en la Figura 4.35.b) y un alivio en la junta (lo que significa que el punto A se traslada al D en la Figura 4.35.b). De manera que la carga P se reparte de la siguiente forma P en _ la _ junta P Pm Pb m Pb en _ el _ bulón (4.57) Pero la fuerza resistente en el bulón Fb y la fuerza resistente en la junta Fm vienen dadas por: Fb Fi Pb (4.58) Fm Fi Pm Téngase presente que la variación de desplazamiento es tal que Pm Pb P Pb m k b k m kb km (4.59) Lo que significa que cuanto se estira el bulón, se alivia la junta. De tal manera que teniendo presente (4.57) y reemplazando en (4.58) se pueden obtener las siguientes relaciones para la precarga. Fb Fi C K P siendo C K Fm Fi 1 C K P kb kb k m (4.60) Con la (4.60) se puede calcular la precarga en función de la carga a soportar P y la máxima carga que soporta el material del perno y de la junta Fm y Fb. Si en (4.60) se anula Fm se puede obtener la carga que separa la junta como PO Fi 1 C K (4.61) y el factor de seguridad contra la separación nSP PO Fi 1 P P.1 C K (4.62) Esto significa que el perno es quien resiste toda la carga, en consecuencia Fi P1 C K . Aún así el perno debe soportar la fluencia, los cálculos de seguridad para los pernos se verán más adelante. Calculo de la rigidez del perno y de la junta. Se recordará de resistencia de materiales que la rigidez axial para una barra de longitud L, área A y módulo de elasticidad E se obtiene como: k barra E. A L UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan (4.63) Versión 2014 Si la barra tiene varios segmentos de distintas secciones y longitudes, la rigidez global será 1 kb 1 bi i 1 N k (4.64) Para un tornillo de rosca métrica como el de la Figura 4.36, la constante de rigidez se calcula como: (4.65) siendo de y dr los diámetros de cresta y de raíz respectivamente. Lt es la longitud roscada y se puede calcular como L 125mm 2d c 6 Lt 2d c 12 125 L 200 mm L 200 mm 2d c 25 2d 0.25 L 6 pul Lt c 2d c 0.50 L 6 pul para roscas métricas (dc en [mm]) (4.66) para roscas en pulgadas (dc en [pul]) siendo L la longitud total del perno (es decir L = Ls + Lt) Figura 4.36. Descripción de un perno para calcular la rigidez Para calcular la rigidez de la junta se recurre a una metodología propuesta por Mischke [1], según la cual se considera una región troncocónica para afectar al cálculo de la rigidez, tal como se ve en la Figura 4.37. Figura 4.37. Descripción de una junta para calcular la rigidez UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 Se determina la variación del desplazamiento como (4.67) y luego se integra en el dominio troncocónico de una parte según (4.68), para obtener kmi según (4.69). d P dx E. A (4.67) t P dx E 0 x.Tan D d / 2x.Tan D d / 2 k mi P .Ei .d .Tan 2 L Tan D d D d Ln i 2 Li Tan D d D d (4.68) (4.69) Donde D es el diámetro base del tronco cónico y d es el diámetro del agujero por donde pasa el bulón. Luego la rigidez global se obtiene una vez que se hallaron todos los kmi empleando (4.70) que es una forma similar a la (4.64). 1 km 1 mi i 1 N k (4.70) Se debe tener presente que esta metodología para obtener km es útil para cálculo con calculadora manual, sin embargo es muy dependiente del ángulo del tronco de cono que se adopte. En sus investigaciones Mishke sugiere = 30°. En la Figura 4.38 se aprecia la prueba que corrobora el método presentado, comparando con otros autores y el método de elementos finitos (FEA). Figura 4.38. Comparación de métodos para hallar la rigidez de la junta. Tomado de [1] Otra forma para calcular con mayor precisión la rigidez de cada elemento i-esimo de la junta es empleando la siguiente expresión obtenida por Wileman [5]: UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 k mi d .Ei B1i e B2 i .d L i (4.71) Luego se emplea (4.70) con los valores de (4.70) para calcular la constante de rigidez km de toda la junta. En (4.71), B1i y B2 i son dos constantes de regresión exponencial que vienen dadas en la Tabla 4.10 E (Gpa) B1i B2 i Acero 206.8 0.291 0.78715 0.62873 Aluminio 71.0 0.334 0.79670 0.63816 Cobre 118.6 0.326 0.79568 0.63566 Material Fundición de hierro gris 100.0 0.211 0.77871 0.61616 Tabla 4.10. Parámetros de rigidez para la ecuación de Wileman (4.71) Carga estática para un perno con precarga La ecuación (4.60) para el perno se puede escribir en términos de tensiones como: b Fb Fi P CK Ae Ae Ae con C K kb kb k m (4.72) Siendo Ae el área equivalente de tracción, que puede obtenerse de diferentes formas: 0.9743 Ae d c 4 n Ae Ae 4 2 para roscas en pulgadas (n = número de hilos/pulgada) d c 0.9382. p 2 d p dr 4 2 para roscas métricas (p = paso) (4.73) 2 con dp y dr dados por la ecuación (4.35) Para fijar criterios, en la Tabla 4.11 se muestra una comparación de la expresión (4.73) para algunos tipos de roscas. Se podrá comprobar que la última de (4.73) se puede reducir a cualquiera de las dos restantes. En el Apéndice 6 se hallarán tablas donde se especifican las resistencias de los bulones según normas SAE o métricas, como también otros datos relativos a los bulones estandarizados. Se recordará que (4.62) da el factor de seguridad contra la separación de las partes, lo cual conduce a que el perno esté soportando toda la carga activa Sp S p Ae Fi Fi n P C K bs mb nbs nbs Ae Ae C K Pmb Fi 0 S p Ae C K Pmb (4.74) Siendo Sp la tensión de prueba del material del perno, Pmb es la carga máxima sobre el perno. Nótese que si el perno no estuviera precargado (Fi=0) el factor de seguridad sería más alto, sin embargo esto no es posible en virtud de (4.62) para evitar que las juntas no se separen, que es lo más importante. UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 Entonces, la precarga real que debe aplicarse a un tornillo que actúa bajo condiciones estáticas, está en un valor intermedio entre las condiciones de sobrecarga del perno y la condición de separación de la junta. Como dato estimativo se suelen emplear las siguientes expresiones Fi 0.75 S p Ae Para el caso de conexiones reutilizables Fi 0.90 S p Ae Para el caso de conexiones permanentes Siendo Sp la tensión de prueba del material del perno. Este valor de la tensión de prueba se puede obtener de las tablas de bulones que se suministra a modo de ejemplo en el Apéndice 6. Por otro lado, se debe tener presente que el control y/o la cuantificación experimental de la precarga se bastante complicada y suele emplearse en su reemplazo el valor de un torque de precarga, el cual se efectua mediante una herramienta adecuada. En los siguientes apartados se ampliarán estas nociones. Carga dinámica para un perno con precarga tractiva El caso más común es el que presenta cargas fluctuantes desde un valor nulo hasta un máximo de valor P. Así pues en (4.72) la carga P puede tener fluctuaciones que generan una tensión máxima y una mínima dadas por: b max Fi F P , b mín i CK Ae Ae Ae (4.75) Luego se deben obtener las tensiones media y alternante como: ba b max b min 2 b min C K P Fi CK P , bm b max 2 Ae 2 2 Ae Ae (4.76) Queda claro de (4.76) que la tensión media es igual a la suma de la componente alternante más una componente inicial, o sea: bm ba i , con i Fi Ae (4.77) Luego se podrá analizar la fatiga del perno a partir del criterio de Goodman o de Gerber, o Goodman modificado, etc. Para sentar ideas, se empleará como ejemplo el criterio de Goodman tal como se expresa en (4.78). En virtud de (4.77) la línea de carga para este criterio se puede ver en la Figura 4.39. Con bm , ba , i se ubican los puntos A y B y luego se traza la recta de carga para poder obtener Sa y Sm y discriminar las zonas seguras. Sa Sm 1 S e S ut UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan (4.78) Versión 2014 Figura 4.39. Diagrama de fatiga para el criterio de Goodman en un perno precargado De la Figura 4.39 se pueden obtener las expresiones analíticas para calcular Sm y Sa como: Sm S ut S e i , S a S m i S e S ut (4.79) Para hallar una relación con un coeficiente de seguridad ns se debe mirar la Figura 4.39, de la cual surgiría que: Sa ba n s y S m ns ba i (4.80) Reemplazando (4.80) en (4.78) y despejando ns, se obtiene: ns S ut Ae Fi C K P S ut 1 S e 2 (4.81) Recuérdese que Se es el límite de fatiga modificado por todos los efectos considerados en la División 5 del Capítulo 2, sin embargo el efecto más importante es el de entalla. En Tabla 4.11 se presentan los valores de resistencia a la fatiga completamente corregidos (Se) para algunos tornillos estandarizados: Grado o Clase Intervalo de tamaños Resistencia a fatiga modificada Se SAE 5 ¼ a 1 pulg 18.6 kpsi SAE 7 ¼ a 1 pulg 20.6 kpsi SAE 8 ¼ a 1 pulg 23.2 kpsi ISO 8.8 M16-M36 129 Mpa ISO 9.8 M1.6-M16 140 Mpa ISO 10.9 M5-M36 162 Mpa Tabla 4.11. Resistencia a la fatiga modificada para algunos tornillos rosca UN e ISO (o Metrica) UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 Control de la precarga. El par de apriete La precarga en el perno es obviamente un factor importante. Sin embargo la determinación precisa del valor de la precarga exige que se tenga control de lo que ocurre en los dos extremos del perno o bulón, para poder determinar así la elongación con un comparador o un micrómetro. Si bien esto es posible es costoso y en la mayoría de los casos poco práctico. Un método práctico para la determinación de la precarga recurre a la consideración de un par de apriete que puede medirse con un torquímetro manual o bien uno neumático (más preciso). Para mensurar el par de apriete se recurre a una modificación de la (4.52), de manera tal que W es reemplazada por Fi. Se hacen unas especulaciones (hipótesis aproximadas [5]) para obtener el radio equivalente en el collarín (re) que no es otra cosa que el radio medio de la superficie de apoyo de la tuerca (Ver Figura 4.28) y sobre el diámetro de paso dp considerándolo aproximadamente igual al diámetro del perno d. Así el torque de apriete es: 1 Cos n Tan 0.615 C Ti K i Fi d con K i R 2 Cos n RTan (4.82) El valor de Ki depende del tipo de roscas. Para las roscas UNC y UNF estándares que tienen sus filetes lubricados, Ki = 0.21. 5. Bibliografía [1] J.E. Shigley y C.R. Mischke, “Diseño en Ingeniería Mecánica”, McGraw Hill 2002. [2] B.J. Hamrock, B. Jacobson y S.R. Schmid, “Elementos de Máquinas”, McGraw Hill 2000. [3] R.L. Norton, “Diseño de maquinaria”, McGraw Hill 2000. [4] W.C. Orthwein, “Diseño de componentes de máquinas” Ed CECSA, 1996. [5] J. Wileman, M Choudhury y I. Green. “Computation of member stiffness in bolted connections” Journal of Machine Design Vol. 193 pp 432-437, 1991 6. Problemas propuestos Problema 1. Una prensa es accionada por un motor eléctrico puede ejercer una fuerza de apriete total de 5000 lbf. Los tornillos de la prensa son de rosca ACME con ángulo de rosca de 29°, dp = 3 pul, p = L = 0.5 pul y el coeficiente de rozamiento de 0.05. Los collarines de empuje tienen un diámetro medio de dc = 5 pul y un coeficiente de fricción de 0.06. El motor gira a una velocidad de 1720 RPM, la razón de velocidad es de 75 a 1, y la eficiencia mecánica es del 95%. Se necesita saber cuál es la velocidad de la cabeza de la prensa y la potencia del motor. UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 Problema 2. Un recipiente de fundición de hierro sometido a presión, se usa para almacenar gas presurizado a 8 Mpa. El recipiente sometido a presión tiene un cabezal de acero de bajo carbono unido por pernos. Se plantea utilizar un perno grado SAE 8 con un factor de seguridad 3. En la figura se muestran las dimensiones (mm). Si se emplean pernos de 3/4 pulg, cuantos pernos son necesarios? Problema 3. Un tornillo de potencia como el de la figura se debe diseñar para elevar o bajar unos equipos pesados en una parte de la línea de procesamiento de una industria alimenticia. Se propone un diseño previo tal como el que se muestra en la figura. El peso que se debe elevar/bajar es de 4000 libras a distribuirse equitativamente en cada una de las dos ranuras. Se puede notar que el tornillo está bajo tracción y se decidió emplear una rosca de tipo ACME. Según algunos diseños históricos se consideró como apropiado que las tensiones en el tornillo no superen la tensión de diseño de 8000 psi. Todos los coeficientes de concentración de tensiones están aplicados en tal valor de tensión de diseño. Problemas de fatiga no habrá pues el uso del sistema es esporádico. El tornillo rota soportado sobre un rodamiento de muy baja fricción. La tuerca fija se hará de bronce poroso tiene un coeficiente de fricción estimado de 0.08. Determine: a) el diámetro de raíz tentativo del tornillo si el mismo se halla sometido a tracción y es este fenómeno el que pudiera dominar la condición de falla. b) Identifique los puntos críticos de la rosca ACME para analizar tensionalmente. c) Con los resultados de ítem anterior que especificación de rosca ACME emplearía como primera posibilidad d) Cuál sería el máximo momento torsor de transmisión e) Cuál será la potencia de entrada que se requeriría para elevar el equipo unos 60 cm en no menos de 20 segundos. UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 Problema 3 Problema 4 Problema 4. El elevador que se muestra en la figura usa un tornillo de potencia para elevar la plataforma con un peso máximo de 3000 N. La turca montada a la plataforma está fija, mientras que el collarín de empuje rota con contra la estructura de montaje. El tornillo es de tipo ACME de 1 ½ pulgada con 4 hilos por pulgada, con un coeficiente de fricción de 0.40 El radio medio del collarín es de 2.0 pulgadas. El coeficiente de fricción del collarín con la estructura de montaje es de 0.30. Si la potencia del motor de transmisión es de 7.5 HP, cual será la máxima velocidad de elevación. Problema 5. Un elevador similar al del problema 4 tiene un tornillo de potencia con rosca cuadrada. El elevador debe subir una carga de 50 kN. El tornillo tiene un diámetro mayor de 36 mm y un paso de 6 mm. El radio medio del collarín de empuje es de 40 mm. Los coeficientes de fricción estática para la rosca y para el collarín son 0.15 y 0.10 respectivamente. Calcule a) la profundidad del roscado b) el ángulo de hélice c) el torque necesario para elevar a carga Problema 6. La compuerta de una válvula como se ve en la figura una vez fija en su asiento despliega una carga vertical de 1000 lb. La válvula tiene un vástago con una rosca de tipo ACME de una entrada de 1 pulgada de diámetro, da 4 giros por pulgada de avance y tiene un diámetro menor de 0.78 pulgadas. La misma es operada por un volante de 15 pulgadas de diámetro. El coeficiente de fricción del vástago y del collarín de empuje son 0.15 y 0.03 respectivamente. El diámetro medio del collarín de empuje es de 0.05 pulgadas. Determine: a) la fuerza tangencial de actuación en el extremo del volante. b) Las tensiones en los dientes del tornillo UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 Problema 5 UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan