Ensayo por Líquidos Penetrantes: Métodos No Destructivos

Anuncio

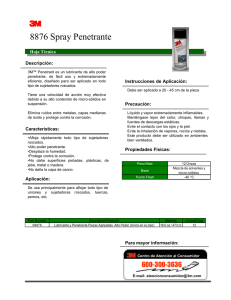

ENSAYOS NO DESTRUCTIVOS LIQUIDOS PENETRANTES INTRODUCCION El Método por Líquidos Penetrantes se basa en el principio de CAPILARIDAD y se aplica en la detección de discontinuidades abiertas a la superficie (fisuras, poros, etc.), en metales ferrosos y no ferrosos y otros materiales sólidos tales como cerámicos, plásticos y vidrios que no sean porosos ni presenten rugosidad excesiva. De manera general se puede decir que este Método se caracteriza porque es prácticamente independiente de la forma de la pieza a ensayar; la mayoría de los casos se pueden resolver con un equipamiento mínimo; tiene gran sensibilidad para la detección de fisuras. El antecedente histórico del método actual de ensayo por líquidos penetrantes, es el conocido como del “petróleo y la cal”, que antiguamente se empleaba en talleres para buscar fisuras en piezas de acero, particularmente en la industria ferroviaria. Este método consistía en limpiar la superficie de la pieza y cubrirla con un aceite mineral disuelto en keroseno durante un tiempo determinado, remover la mezcla de la superficie mediante trapos o papeles y, una vez seca, cubrirla con una lechada de cal. Posteriormente la pieza se golpeaba o se hacía vibrar para ayudar a salir al líquido de las fisuras, con lo que se obtenía una mancha oscura sobre el fondo blanco como indicación de la discontinuidad. Este método, permitía detectar solo fisuras grandes. La necesidad de mejorar y acelerar los métodos de control en la producción masiva de equipos y armamentos durante la segunda guerra mundial, especialmente para materiales no ferrosos impulsaron el mejoramiento de este antiguo método. Así en 1941 Roberto y José Switzer patentaron un método muy mejorado que posteriormente venden a la Magnaflux Corporation que inicia rápidamente su difusión y comercialización. El desarrollo y perfeccionamiento del método se extendió a todas las etapas del proceso sobre la base de la aplicación de conocimientos físicos que otorgaron al mismo gran sensibilidad para detectar discontinuidades pequeñas, (especialmente fisuras), sin recurrir a auxiliares de la visión. Para lograr resultados satisfactorios es muy importante; - la experiencia, habilidad y la responsabilidad del operador; así como se puede decir que es relativamente fácil comprender las diferentes técnicas de LP, se puede afirmar que la implementación de éstas puede resultar laboriosa y suele suceder que operadores diferentes no obtengan exactamente el mismo resultado. A modo de ejemplo, en un artículo de la revista “ Material Evaluation” de la ASNT del año 2000, dice “hasta un mono lo puede realizar” reflejando lo que muchas personas creen, a continuación se pregunta “el método de LP, es tan fácil de realizar como algunas personas piensan” , en un sistema de calidad, no es lo mismo que el ensayo lo realice W.S.C. (personal calificado) que J.P. (personal no calificado). - la calidad, tipo y estado de los productos utilizados; la calidad está relacionada al fabricante del producto, a su vez cada fabricante vende productos de sensibilidades diferentes. La sensibilidad del sistema penetrante a utilizar, estará relacionada a la importancia de la función de la pieza. Se debe esperar que con un líquido penetrante fluorescente sin el agente emulsivo incorporado, se pueda lograr mayor sensibilidad Material de Lectura de la Unidad ”Ensayos No 1 que con un líquido penetrante coloreado con el agente emulsionante incorporado, debiéndose asegurar que el estado de los productos mantengan sus condiciones originales. - disponer de instrumentos de medición y control; se necesita disponer de estos elementos, con el propósito de uniformizar y tener controladas las variables del ensayo y en consecuencia asegurar la repetibilidad de los resultados y la sensibilidad del Sistema Penetrante. Los instrumentos de medición y control que normalmente se requieren cuando se deben implementar todas las técnicas de LP son: termómetro, cronómetro, luxómetro, medidor de intensidad de luz negra, refractómetro, balanza, manómetro, hidrómetro, cinta métrica, calibre tipo pie de rey, rugosímetro. Todos estos elementos deben estar calibrados, garantizando trazabilidad, cuando sea aplicable, a patrones nacionales o internacionales (ver Figura Nº 1). Material de Lectura de la Unidad ”Ensayos No 2 - piezas de referencia; la efectividad de la inspección con LP, depende del cuidado con que se desarrolla el proceso, de las propiedades de los materiales del sistema de inspección y la técnica aplicada. Todos los materiales del sistema de inspección estarán sometidos a “ensayos de calificación” . El usuario realizará ensayos comparativos con piezas de referencia , para controlar las propiedades de los materiales del sistema de inspección siendo un control adicional a los ensayos de calificación y calidad de los productos. La sensibilidad obtenida en la pieza de referencia, no es indicativo de la sensibilidad obtenida en la pieza que se está ensayando. Un componente con una discontinuidad conocida y calificada, se puede tomar como una pieza de referencia. Existen otras piezas de referencia como los bloques o patrones fabricados de acuerdo a las recomendaciones de Códigos o Normas. Los bloques patrones más utilizados son: - placas de latón o cobre con un depósito electrolítico de una capa delgada de níquel seguida de una capa de cromo. La capa de cromo es frágil y su espesor determina la profundidad; - acero inoxidable con recubrimiento de cromo; - aluminio. Los recubrimientos tienen espesores determinados con el propósito de inducir fisuras controladas. Las fisuras se pueden producir: flexionando los paneles sobre una base guía con curvatura establecida; mediante un equipo para medir dureza con carga variable (de dureza Brinell) o por calentamiento diferencial y enfriamiento rápido. En los patrones de latón o cobre – níquel – cromo, las fisuras se clasifican en finas, medianas y gruesas, el ancho de la mismas varían de 0,5 a 2,5 µ, con profundidades que oscilan de 5 a 50 µ aproximadamente. Algunos patrones tienen terminaciones superficiales diferentes (rugosidad), lo que permite hacer un control de la capacidad de lavado (ver figuras Nº 2 y Nº 3 de la presentación). El ensayo de LP, se puede considerar que como una mejora a la inspección visual, pero un ensayo de LP mal realizado, puede no detectar discontinuidades observables mediante la inspección visual. La Norma IRAM - ISO 9712 establece que el personal que se quiere calificar en algún método de END debe presentar un certificado de aptitud visual corregida o no, expedido por una institución o personal idóneo de acuerdo con los requisitos siguientes: a) la agudeza de visión cercana deberá permitir como mínimo la lectura de letras Jaeger número 1 o Times Roman N4,5 o letras equivalentes a no menos de 30 cm con uno o ambos ojos, ya sea con o sin corrección; b) la visión de color deberá ser tal que el candidato pueda distinguir y diferenciar el contraste entre los colores usados en el método de END pertinente, como lo especifique el empleador. Posteriormente a la certificación, las pruebas de agudeza visual deberán efectuarse anualmente y ser verificadas por el empleador o la agencia de empleo. Es de hacer notar que respecto de la versión anterior de la norma, se cambió el tamaño de letra a leer, Jaeger Nº 2 por Jaeger Nº 1 y se eliminó los requisitos de agudeza visual lejana. Resumiendo, elegida una técnica del método de LP y considerando los factores anteriormente comentados, si una pieza que fue ensayada con una técnica de sensibilidad baja y en condiciones extremas no presenta discontinuidades, puede Material de Lectura de la Unidad ”Ensayos No 3 suceder que si se recurre a una técnica de mayor sensibilidad y en mejores condiciones de aplicación, se detecten. Si en estas condiciones no se detectan, discontinuidades, no significa que no existan y que puedan detectarse por algún otro método de END. FUNDAMENTO FISICO - QUIMICO DEL ENSAYO El fundamento físico del ensayo, básicamente es el siguiente: Sobre la superficie preparada de un componente, se aplica el “líquido penetrante” quien luego de un cierto tiempo penetrará en la discontinuidad por CAPILARIDAD. Después de eliminar el “exceso de líquido penetrante” de la superficie del componente se aplica el “revelador” quien absorberá al líquido penetrante que se introdujo en la discontinuidad, sacándolo a la superficie por CAPILARIDAD, produciendo una indicación o marca visual. Como vemos la CAPILARIDAD interviene dos veces: para la entrada del penetrante en la discontinuidad y para la absorción del penetrante por el revelador FISICA DE LA CAPILARIDAD Los factores que influyen sobre la capilaridad y por lo tanto sobre los líquidos penetrantes son: la tensión superficial; el poder humectante y la viscosidad: TENSION SUPERFICIAL La tensión superficial es la causa de la resistencia que ofrecen los líquidos a la rotura de la superficie; es una característica intrínseca del líquido. Los líquidos con tensión superficial alta son buenos disolventes, lo que facilita la disolución de los pigmentos y/o colorantes que forman parte en la composición química de los líquidos penetrantes, pero tienen malas propiedades de penetración, por lo tanto, un buen líquido penetrante debe tener una tensión superficial lo más baja posible. Las sustancias que disminuyen la tensión superficial se denominan “tenso activa”, y entre ellas están los alcoholes, jabones, detergentes, etc. PODER HUMECTANTE Es una característica intrínseca del líquido pero también depende de la superficie a mojar. El poder humectante se puede definir como el ángulo de contacto que forma la gota líquida con la superficie de un material. Cuando menor es el ángulo de mojado, mayor será el poder humectante, por lo tanto un líquido penetrante debe tener un ángulo de mojado pequeño. La adición de sustancias tenso activas, además de disminuir la tensión superficial, disminuyen el ángulo de mojado. El poder humectante y la tensión superficial, son determinantes en la caracterización del líquido penetrante. Fig. Nº 4 Poder humectante bueno Material de Lectura de la Unidad ”Ensayos No Fig. Nº 5 Poder humectante malo 4 Las fuerzas con la cual moléculas semejantes se atraen entre sí, se denominan “fuerzas de cohesión” y determinan la tensión superficial del líquido, mientras que en la superficie límite entre dos substancias diferentes, o en el interior de una mezcla, las moléculas de distinta naturaleza se atraen unas a otras, debido a las “fuerzas de adherencia”. Cuando un líquido entra en contacto con la superficie de un sólido, la superficie del líquido tiende a ser curva. En la zona de contacto entre el sólido y el líquido, las moléculas están sometidas a las fuerzas de cohesión y a la fuerza de adherencia del sólido y del gas, siendo esta última muy pequeña y por lo tanto despreciable. La acción de estas dos fuerzas determinan el ángulo de contacto “θ”. Si las fuerzas de cohesión es menor que las fuerzas de adherencia, el ángulo “θ” es menor de 90º, el líquido “mojará” la superficie del sólido, y en consecuencia tendrá un poder humectante bueno, (figura Nº 4) por el contrario, si la fuerzas de cohesión son iguales o mayores que las fuerzas de adherencia, el ángulo “θ” será igual o mayor que 90º, el líquido “no mojará” la superficie del sólido y en consecuencia, poder humectante malo ( figura 5). CAPILARIDAD La capilaridad mide el comportamiento de un líquido al penetrar en zonas muy estrechas. Está íntimamente ligada con la tensión superficial y el poder humectante. De acuerdo a este fenómeno, si se introduce en un líquido que moje, un tubo de diámetro interior pequeño, tubo capilar, el líquido ascenderá por el tubo capilar( figura 6), si el líquido no moja, esto no ocurrirá ( figura 7). Figura 6 Figura 7 VISCOSIDAD La viscosidad es la propiedad que tiene un líquido de resistir a un movimiento interno. El coeficiente de viscosidad es característico de cada líquido. Un penetrante con viscosidad alta, requerirá un tiempo elevado de penetración, pero el líquido atrapado en las discontinuidades, no tendrá tendencia a salir de ellas, por el contrario, un líquido de viscosidad baja, requerirá un tiempo de penetración menor pero tenderá a salir de las continuidades, por lo tanto se puede arrastrar en la etapa de remoción del exceso de líquido penetrante. Por estos motivos, es conveniente que los líquidos tengan una viscosidad intermedia. La viscosidad de los líquidos, disminuye al aumentar la temperatura. DESCRIPCION DE LAS ETAPAS BASICAS DEL METODO La inspección por el método de líquidos penetrantes consiste en una serie de operaciones a realizar en una determinada secuencia según el esquema siguiente: Material de Lectura de la Unidad ”Ensayos No 5 1 2 3 4 5 6 7 8 9 - Preparación de la superficie a inspeccionar Secado Aplicación del penetrante Remoción del exceso de líquido penetrante Secado (de corresponder) Aplicación del revelador Secado (de corresponder) Inspección (evaluación y registro) Limpieza final (Ver esquema de las etapas básicas del método) CLASIFICACION DEL SISTEMA PENETRANTE DE ACUERDO A ASTM E 165 La clasificación de acuerdo a la Norma ASTM E 165 es la siguiente: Tipo I – Inspección con Líquido Penetrante Fluorescente Método Método Método Método A (técnica A) – Lavable con agua (ver ASTM E 1209) B – Post emulsificable lipofílico (ver ASTM E 1208) C – Removible con solvente (ver ASTM E 1219) D – Post emulsificable hidrofílico ( ver ASTM 1210) Tipo II – Inspección con Líquido Penetrante Visible Método A (técnica A) – Lavable con agua (ver ASTM E 1418) Método C – Removible con solvente (ver ASTM E 1220) Combinando ambas clasificaciones resultan 6 (seis) procesos básicos de líquidos penetrantes Lavables con agua o autoemulsificables COLOREADOS Post emulsificables (lipofílico - hidrofílico) Removibles con disolventes Lavables con agua o autoemulsificables FLUORESCENTES Post emulsificables (lipofílico - hidrofílico) Removibles con disolvente Material de Lectura de la Unidad ”Ensayos No 6 El sistema de inspección mas adecuado, se elige en función del tipo de discontinuidad a detectar, del material, terminación superficial y geometría de la pieza, sensibilidad requerida etc. CLASIFICACION DEL SISTEMA PENETRANTE DE ACUERDO A ASTM E 1417 El proceso y materiales de la inspección mediante líquidos penetrantes clasificada de acuerdo a la Norma MIL - I - 25135 o AMS 2644 es la siguiente: TIPO Tipo I Tipo II Líquido Penetrante fluorescente Líquido Penetrante coloreado METODO (TECNICA) Método A Método B aceite). Método C Método D agua). Lavable con agua. Post emulsificable (no se eliminan con agua), lipofílico (emulsificador base Removible con disolvente Post emulsificable (no se eliminan con agua), hidrofílico (emulsificador base SENSIBILIDAD (estos niveles son aplicables al Tipo I) Nivel Nivel Nivel Nivel Nivel de de de de de sensibilidad sensibilidad sensibilidad sensibilidad sensibilidad ½ - muy baja 1 - baja 2 - media 3 - alta 4 - ultra alta REVELADORES Forma Forma Forma Forma Forma Forma a b c d e f Polvo seco Soluble en agua Suspendible en agua Húmedo no acuoso para penetrantes fluorescentes (Tipo I) Húmedo no acuoso para penetrantes coloreados (Tipo II) De aplicación específica Disolventes-eliminadores Clase 1 Clase 2 Clase 3 Halogenados No halogenados De aplicación específica Material de Lectura de la Unidad ”Ensayos No 7 Nota: La Norma MIL – STD – 6866 considera como Tipo III a los penetrantes que se pueden comportar como fluorescentes o coloreados. PROPIEDADES FISICAS DE LOS LIQUIDOS PENETRANTES Los líquidos penetrantes son compuestos de: aceites minerales, queroseno, ésteres orgánicos, alcoholes, pigmentos, disolventes petrolíferos (limitados por su toxicidad) y aditivos (inhibidores de corrosión etc.) La función principal de un líquido penetrante, es introducirse en las discontinuidades pequeñas abiertas a la superficie, las cuales se comportan como capilares. Por lo tanto un líquido penetrante debe tener propiedades tales como: - tensión superficial baja, para facilitar el poder humectante y por tanto la penetración; - buen poder humectante, ya que cuanto menor sea el ángulo de contacto mayor será la adherencia del líquido sobre la superficie de la pieza favoreciendo la penetración; - viscosidad intermedia, ya que un líquido penetrante con alta viscosidad necesitará mas tiempo para penetrar en una discontinuidad determinada y tenderá a salir lentamente dificultando el proceso, o al contrario, un líquido penetrante con baja viscosidad necesitará menos tiempo de penetración pero tenderá a salir rápidamente por lo que puede resultar que se elimine cuando se elimina el exceso de líquido penetrante. La viscosidad no influye sobre la habilidad de un líquido penetrante para introducirse en las discontinuidades, pero si afecta la velocidad de penetración. - no debe ser excesivamente volátil ya que un secado prematuro disminuirá su sensibilidad. - por razones de seguridad su punto de inflamación debe ser lo más elevado posible. - no debe ser corrosivo para evitar la alteración de los materiales que se van a inspeccionar; debe estar exento de cloruros y sulfuros ya que pueden afectar los aceros inoxidables austeníticos, los de alto níquel y las aleaciones. En resumen, un buen líquido penetrante debe tener las siguientes propiedades: - buena penetración en discontinuidades muy finas; - no evaporarse fácilmente; - ser fácilmente eliminable de la superficie; - ser difícilmente eliminable de las discontinuidades; - permanecer en estado líquido para salir rápidamente de las discontinuidades al aplicar el revelador; - extenderse en películas finas y uniformes; - ser resistente a la pérdida de color o fluorescencia; - no tener olor desagradable ni componentes tóxicos; - no ser inflamable o lo menos inflamable posible; - ser estable durante el almacenamiento; - ser lo más económico posible; Como no existe una sustancia única que reúna todas las propiedades, los líquidos penetrantes comerciales son una mezcla de diversas sustancias que se aproximan a lo descrito anteriormente. Los líquidos penetrantes pueden ser: Coloreados: contienen una mezcla de pigmentos y colorantes visibles a la luz natural. Fluorescentes: de color amarillo-verdoso que contienen pigmentos sólo visibles bajo luz negra. Duales: Coloreadoss y Fluorescentes. Los líquidos penetrantes coloreados, requieren de iluminación natural o artificial. En general las Normas establecen que la intensidad de luz visible mínima sobre la Material de Lectura de la Unidad ”Ensayos No 8 superficie del componente, debe ser de 1000 lux. Por otra parte se debe evitar que se provoquen perturbaciones producidas por brillos y reflejos. Se define a la fluorescencia, como la propiedad que tienen ciertas sustancias para emitir radiación de mayor longitud de onda que la absorbida de otra fuente de radiación que la excita. En la fabricación de líquidos penetrantes fluorescentes, se utilizan sustancias que absorben la radiación invisible de la luz negra y emiten radiación de mayor longitud de onda en el rango visible del espectro, dando una luz brillante de color amarillo verdoso. La utilización de líquidos penetrantes fluorescentes requieren de una fuente luminosa especial para su observación. Las fuentes de luz negra comúnmente usadas son: lámparas de incandescencia; tubos fluorescentes; lámparas de arco en vapor de mercurio. Estas últimas son las más utilizadas por su gran intensidad lumínica pero necesitan entre 5 y 10 minutos para obtener la intensidad máxima. Tanto las lámparas tubulares como las de vapor de mercurio producen toda una gama de longitudes de onda, gran parte en el espectro visible que son absorbidas por un filtro que permite sólo el paso de las radicaciones entre una longitud de onda entre 3200 a 4000 Angstroms, con un pico de intensidad de 3650 Angstroms, (1 Angstroms = 10-8 cm) que es la zona del espectro aprovechable a los efectos de la inspección por líquidos penetrantes fluorescentes. En general las Normas establecen que la intensidad de luz mínima sobre la superficie del componente, debe ser de 1000 µWatt/cm2 y la intensidad de luz visible máxima ambiente permitida (luz blanca) cuando se aplica esta técnica, es 20 lux. Como el líquido penetrante se introduce en la discontinuidad por capilaridad, para que esto suceda, se establece un tiempo en el cuál el penetrante debe permanecer en contacto con la pieza. A este tiempo, se lo denomina “tiempo de penetración” e incluye el tiempo de escurrido. El tiempo de penetración se establece en función de los materiales a inspeccionar, rango de temperatura, discontinuidades a detectar, proceso de fabricación y tipo de penetrante. En las Normas aplicables, se establecen los tiempos mínimos de penetración. Las temperaturas altas facilitan la penetración y acortan los tiempos de penetración, pero aumenta la evaporación y puede suceder que el penetrante se seque en la discontinuidad y no salga a la superficie. Las temperaturas bajas aumentan la viscosidad del penetrante y los tiempos de penetración. Se deben tener control de la temperatura durante el ensayo. Existen líquidos penetrantes especiales para altas temperaturas. CARACTERISTICAS Y TIPOS DE REMOVEDORES Se entiende por exceso de líquido penetrante todo aquel que no se ha introducido en la discontinuidad y permanece sobre la superficie a inspeccionar. La eliminación del exceso de líquido penetrante es una tarea delicada y del cuidado con que se realice dependerá en gran parte el resultado final del ensayo. Hay que eliminar el exceso de liquido penetrante de la superficie de la pieza, sin sacar el penetrante introducido en la discontinuidad. Se recomienda dejar un fondo mínimo que asegure una buena relación señal – ruido. Para eliminar el exceso de penetrante hay que tener en cuenta los tres tipos de líquidos penetrantes que existen ; - Líquidos Penetrantes auto emulsificables Material de Lectura de la Unidad ”Ensayos No 9 - Líquidos Penetrantes post emulsificables - Líquidos Penetrantes removibles con disolventes Tanto los líquidos penetrantes auto emulsificables como los post emulsificables se eliminan con agua; los primeros llevan incorporado un emulsificador por lo que sólo necesitan agua, mientras que a los segundos es necesario aplicar un emulsificador antes de lavar con agua. Los emulsificadores lipofílicos contienen agentes disueltos en base aceite y trabajan por difusión, una vez aplicados, emulsifican el exceso de penetrante de base aceite, haciéndolo lavable con agua. Se aplican puros. El tiempo de emulsificación, se determina experimentalmente. Los emulsificadores hidrofílicos contiene esencialmente agentes tensoactivos y su acción es decapante y detergente. Actúan desplazando el exceso de penetrante en la superficie. Una vez aplicados, emulsifican el exceso de penetrante de base aceite, haciéndolo lavable con agua. Se aplican diluidos. El tiempo de emulsificación, se determina experimentalmente. Los líquidos penetrantes removibles con disolventes requieren de un removedor , que es un preparado constituido por disolventes orgánicos adecuados a cada tipo de líquido penetrante. En función de la técnica empleada, la remoción del exceso de líquido penetrante, se puede realizar de manera diferentes. Esta etapa se debe realizar con iluminación apropiada. CARACTERISTICAS Y TIPOS DE LOS REVELADORES Mediante la aplicación del revelador se pone de manifiesto los lugares donde se encuentra retenido el líquido penetrante. Está constituido por yeso o talco finamente dividido o mezcla de silicatos y carbonatos de gran absorción y blancura. Las funciones y características del revelador son las siguientes: - debe ser un buen absorbente para extraer el líquido penetrante de la discontinuidad; - debe tener un buen poder cubriente, generar un buen contraste entre la indicación y el fondo de la pieza y brindar una buena definición del contorno de las discontinuidades; - se debe poder aplicar y lograr fácilmente una capa continua de espesor uniforme; - se debe poder eliminar fácilmente después de la inspección; - no debe contener productos nocivos o tóxicos. La forma mas comunes de aplicar los reveladores son: - por inmersión; - por pulverización (pistola, aerosol). (*) (*) La práctica aconseja que se aplique mediante pasadas sucesivas e incentivando el aclarado. Una capa de revelador muy fina puede hacer que no se observen las discontinuidades por falta de contraste. Una capa de revelador muy gruesa puede hacer que no se observen las discontinuidades por enmascaramiento. Los reveladores pueden ser: - reveladores secos - reveladores húmedos, pueden ser: soluciones de polvo en agua; suspensiones de polvo en agua; suspensiones de polvo en disolventes - reveladores tipo película. Los reveladores húmedos no dan lugar a nubes de polvo y son de fácil aplicación cubriendo con facilidad superficies difícilmente accesibles al polvo seco. Material de Lectura de la Unidad ”Ensayos No 10 Los reveladores húmedos acuosos, son suspensiones y soluciones de polvo en agua, tienen el inconveniente de que es necesario un cierto tiempo para que se evapore el agua de la capa de revelador, lo que prolonga la duración del ensayo. Este proceso es cómodo para instalaciones automáticas ya que no hay peligro de toxicidad. Los reveladores húmedos acuosos en suspensión, se deben agitar para evitar la formación de grumos. Los reveladores húmedos no acuosos son suspensiones de polvo en disolventes, generalmente se presentan en forma de aerosoles y se aplican por pulverización sobre la superficie de la pieza. Se deben agitar continuamente. El disolvente se evapora instantáneamente y el polvo queda sobre la pieza como una película homogénea, seca y sin cráteres. El problema de eliminación del revelador después de la inspección es más difícil en el caso de los reveladores húmedos, siendo necesario chorros de agua a presión sobre todo en superficies de cierta rugosidad. El tiempo de revelado es el tiempo que transcurre entre la aplicación del revelador y la inspección final, este tiempo no es crítico pero debe estar controlado. Las observaciones de las discontinuidades deben realizarse de acuerdo a los tiempos que se fijen en el procedimiento o instrucción escrita. METODO GENERAL: RECOMENDACIONES PARA LA APLICACION RECOMENDACIONES GENERALES - La norma que regula la actividad de Ensayos No Destructivos en la Argentina es la IRAM – ISO 9712. Es prácticamente igual a la ISO 9712. - La aplicación de cualquier método de Ensayo No Destructivo requiere siempre de un Procedimiento Escrito de Ensayo, definiéndose a éste como una secuencia ordenada de pasos que describen dónde, como y en que secuencia se recomienda aplicar un método de END a un producto. - El personal que define el procedimiento de ensayo deberá estar calificado en el nivel 3 (tres). Todo informe de ensayo deberá estar firmado por personal calificado con el nivel 2 (dos) o 3 (tres). El personal calificado con el nivel 1 (uno) podrá realizar los ensayos siguiendo las instrucciones escritas elaboradas por los niveles 2 (dos) o 3 (tres) y bajo supervisión de los mismos. - Los requisitos principales establecidos en la Norma IRAM ISO 9712 para acceder a la Calificación - Certificación son: curso/s de capacitación, certificado de estudios, certificado de trabajo donde se avale la experiencia requerida, certificado de agudeza visual. exámenes teóricos, examen práctico. - Un Código o una norma, no reemplazan a un Procedimiento Escrito de Ensayo. - Pueden haber criterios de ensayo diferentes, entre un Código y una Norma, entre Códigos o entre Normas. - Es importante tener la última versión de los Códigos o Normas. - La rastreabilidad en cuanto a la Calificación y Certificación de personal en Ensayos No Destructivos, es al IRAM, Perú 556 Capital Federal, TE 4346-0667; aberganza@iram.org.ar. Responsable: Ing. Adolfo Berganza. - Se deben utilizar un Sistema Penetrante apropiado cuando se aplican a ciertos materiales, por ejemplo componentes de acero inoxidable austenítico, titanio y níquel. - Antes de cada inspección, o cuando se establezca, se debe chequear en condiciones reales de ensayo, que el Sistema Penetrante resuelva satisfactoriamente las discontinuidades conocidas del patrón establecido en el Procedimiento de Ensayo. Material de Lectura de la Unidad ”Ensayos No 11 - En la aplicación de un sistema penetrante no se permite el uso de productos de fabricantes diferentes. - El lugar donde se realiza la inspección, debe estar limpio, libre de residuos, manchas de tintas o de cualquier otro elemento que pueda perjudicar el ensayo. - Pueden existir restricciones para la utilización de algunas técnicas de líquidos penetrantes, por ejemplo, en la inspección de servicio de componentes aeronáuticos, solo se pueden utilizar líquidos penetrantes fluorescentes, si estos se consideran críticos, se deberán utilizar Fluorescentes Post emulsificables de sensibilidad tres (3) o cuatro (4), otra restricción sería la utilización de ciertos reveladores en determinadas técnicas. - Un Código o una Norma, no reemplazan a un Procedimiento Escrito de Ensayo. - Pueden haber criterios de ensayo diferentes, entre un Código y una Norma, entre Códigos o entre Normas. - Se debe trabajar con la versión última de los Códigos o Normas. RECOMENDACIONES PARTICULARES En este caso se tomará como referencia la Norma ASTM E 165 1 - Limpieza y preparación de la superficie El objetivo es eliminar de la superficie a ensayar, cualquier agente que pueda enmascarar una discontinuidad o que impida la penetración del líquido penetrante. También se debe tener precaución que el método de limpieza seleccionado, no tape a las discontinuidades ni perjudique a las piezas. La elección del método de limpieza adecuado se basa en factores tales como, el contaminante a remover, el efecto del método de limpieza sobre la pieza, la geometría y tamaño de la pieza y otros requerimientos de limpieza específicos. Las técnicas de limpieza que se pueden utilizar son: 1.1 - Limpieza con detergente, remueve suciedades, tales como películas de grasa o aceites, cascarillas, depósitos de carbón, escamas de tratamiento térmico, fluidos de fabricación, óxidos etc. esta puede ser: alcalina, neutra o ácida. Algunos ejemplos de limpiadores son: ácido fosfórico, sulfúrico, hidróxido de sodio, carbonato de sodio, jabones. 1.2 - Limpieza mediante solventes, en general se utilizan para eliminar materias orgánicas, como ser ceras, grasas, aceites, selladores, pueden ser inflamables y tóxicos. Se puede aplicar por enjuague o desengrasado por vapor. Algunos ejemplos de solventes que se pueden utilizar son: acetona, tricloroetileno, benceno, tolueno, isopropílico. Cuando se realizan enjuagues, se debe tener precaución, ya que los solventes se enriquecen rápidamente y redistribuye el soluto. En el desengrasado por vapor, generalmente se emplean solventes clorados. Pueden no limpiar bien, discontinuidades profundas. 1.3 - Limpieza con medios mecánicos, remueven escamas, rebabas, escorias, óxidos pinturas residuos varios, grasas, aceites, etc. Existen diferentes tipos de limpieza como ser: pulido abrasivo, aplicación de agua, vapor, arena seca o húmeda, cáscara de semilla, u óxido de aluminio a alta presión, utilización de cepillos de acero, bronce, ultrasónica. Si se utiliza agentes abrasivos, se elegirá de manera que sea más blando que el material a ensayar. La limpieza ultrasónica opera entre frecuencias de 20 kHz y 40 kHz. Se combina la utilización del método, con detergentes o solventes, para mejorar la eficiencia y disminuir los tiempos de limpieza. Las piezas se deben calentar para eliminar el fluido de limpieza. Material de Lectura de la Unidad ”Ensayos No 12 90.1.4 Ataque ácido, se puede necesitar para descubrir discontinuidades cubiertas al utilizarse métodos de limpieza mecánicos severos. Las piezas se deben finalmente enjuagar y secar. 2 - Secado El tiempo de secado varía con las características y número de piezas en ensayo y debe ser el mínimo necesario para secar adecuadamente a las mismas. Los componentes se pueden secar al aire a temperatura ambiente, ráfaga de aire caliente o en una estufa de secado. La temperatura de la estufa de secado no debe exceder los 70 °C. La temperatura final de la superficie a inspeccionar no deberá exceder las temperaturas límites para el Sistema Penetrante seleccionado. 3 - Aplicación del penetrante Se debe aplicar inmediatamente después de haber efectuado la preparación de la superficie .El penetrante se puede aplicar con pincel, brocha, rodillo, inmersión o rociado en aerosol, neumático o electroestático. La selección del método se hará en función de la cantidad y tamaño de las piezas, superficies a inspeccionar etc. Se debe controlar que el método utilizado no contamine al penetrante por ejemplo agua o aceite en las cañerías de aire comprimido. Los Códigos y Normas recomiendan tiempos mínimos y máximos de penetración. Se puede reaplicar el penetrante con el propósito que el mismo no se seque sobre la superficie. Cuando se aplican por inmersión, el componente no debe estar sumergido más de la mitad del tiempo de penetración. 4 - Remoción del exceso de Líquido Penetrante Esta etapa se debe realizar con iluminación apropiada. 4.1- Penetrantes lavable con agua: (Método A) El exceso de penetrante se puede remover por enjuague manual, trapeado, rociado automático o semiautomático o inmersión en un baño de agua con agitación mecánica o aire. Según la técnica que se utilice, se deberá tener controlada, la presión de rociado, la distancia entre la boquilla y la pieza, la temperatura del agua, el tiempo máximo de lavado. No se debe utilizar chorro de agua ni trapos o paños saturados en agua. 4.2 - Post emulsificables lipofílicos: (Métodos B) 4.2.1- Aplicación del emulsificador - El sistema penetrante con emulsificador lipofílico se aplica por inmersión o inundación durante un cierto tiempo.- No se debe aplicar por pincelado o rociado. El tiempo de emulsificación depende del emulsificador empleado y la condición superficial de la pieza. El tiempo real de emulsificación se determina experimentalmente para cada aplicación. 4.2.2 - Post enjuague Material de Lectura de la Unidad ”Ensayos No 13 Después de transcurrido el tiempo de emulsificación, la pieza en inspección, se debe enjuagar con agua. El agua debe estar libre de contaminantes que puedan dejar un residuo en la pieza después del secado. Se debe realizar un post enjuague del penetrante emulsificador, mediante un lavado manual o con equipos automáticos o semiautomáticos por inmersión o rociado. 4.2.2.1- Inmersión La pieza debe estar totalmente sumergida en un baño de agua con agitación mecánica o con aire a temperatura constante. Se deberá tener controlado el tiempo máximo de lavado y la temperatura del agua. 4.2.2.2 - Rociado Se puede aplicar automáticamente, semi automáticamente o manualmente. Se debe tener controlada la temperatura y la presión del agua de lavado y el tiempo máximo de lavado. Después del lavado, de ser necesario, se debe secar la pieza. La temperatura de la estufa de secado no debe exceder los 70 °C. Las piezas se deben mantener en el rango de temperatura establecido. 4.3 - Penetrante removible con solvente (Método C) Se realiza por trapeado. Se remueve todo el penetrante posible, con trapos limpios, secos, libre de hilachas o con paños absorbentes. El penetrante remanente se removerá con trapos o paños adecuados humedecidos con removedores solventes. Está prohibido sumergir la pieza en removedor, lavar el componente con chorro de removedor o utilizar trapos o paños saturados de removedor. El componente se debe secar por evaporación. 4.4 - Post emulsificable hidrofílico (Método D) El sistema penetrante post emulsificable hidrofílico se debe remover con un pre lavado de agua, la aplicación de un emulsificador hidrofílico y un lavado psterior. 4.4.1- Pre lavado Se puede aplicar automáticamente, semi automáticamente o manualmente. Se debe tener controlada la temperatura y presión del agua y el tiempo máximo de lavado. 4.4.2 - Aplicación del emulsificador y tiempo de emulsificación El baño emulsificador hidrofílico preparado se puede aplicar por inmersión o rociado. El tiempo de emulsificación se determina experimentalmente. 4.4.2.1- Inmersión El componente debe estar totalmente sumergido en el baño emulsificador. El baño emulsificador o el componente en inspección se deben agitar moderadamente. La concentración del baño emulsificador estará comprendida entre 20 y 33 % en volúmen. Se debe tener controlada la temperatura del baño emulsificador y el tiempo máximo de emulsificación y el de escurrido. Material de Lectura de la Unidad ”Ensayos No 14 4.4.2.2 - Rociado Toda la superficie en ensayo, se debe rociar uniformemente. La concentración de baño emulsificador para la aplicación por rociado, no debe exceder el 5% en volumen. Se debe tener controlada la temperatura del baño emulsificador, la presión máxima de rociado y el tiempo máximo de emulsificación. 4.4.3 - Post lavado Después de transcurrido el tiempo de emulsificación, la pieza en inspección, se debe lavar con agua. El agua debe estar libre de contaminantes que puedan dejar un residuo en la pieza después del secado. Se debe realizar un post enjuague del penetrante emulsificador, mediante un lavado manual o con equipos automáticos o semiautomáticos por inmersión o rociado. 4.2.2.1- Inmersión La pieza debe estar totalmente sumergida en un baño de agua con agitación mecánica o con aire a temperatura constante. Se deberá tener controlado el tiempo máximo de lavado y la temperatura del agua. 4.2.2.2 - Rociado Se puede aplicar automáticamente, semi automáticamente o manualmente. Se debe tener controlada la temperatura y presión del agua de lavado y el tiempo máximo de lavado. Después del lavado, de ser necesario, se debe secar la pieza de acuerdo a los parámetros establecidos. 5 - Secado (de corresponder) Los componentes se deben secar antes de la aplicación del revelador seco, del húmedo no acuoso y/o de la inspección. 5.1 - Parámetros de secado. El tiempo de secado varía con las características y número de piezas en ensayo y debe ser el mínimo necesario para secar adecuadamente a las mismas. No deberá exceder los 30 minutos. Los componentes se pueden secar al aire a temperatura ambiente, ráfaga de aire caliente o en una estufa de secado. La temperatura del horno de secado no debe exceder los 70 °C. La temperatura final de la superficie a inspeccionar no deberá exceder las temperaturas límites para el Sistema Penetrante seleccionado. 6 - Reveladores Se deben aplicar en condiciones de iluminación apropiadas e inmediatamente después de haber eliminado el exceso de líquido penetrante y de corresponder, secado la pieza. Los Códigos y las Normas establecen un tiempo mínimo y máximo de revelado en la cual se debe realizar la observación. 6.1 - Reveladores secos Material de Lectura de la Unidad ”Ensayos No 15 Las piezas se deben secar antes de la aplicación del revelador. Los componentes se pueden sumergir en un recipiente o en una cabina con revelador seco, espolvoreando con un aplicador manual o con una pistola electrostática. El exceso de revelador se puede remover golpeando o sacudiendo el componente. Estos reveladores, no se recomiendan que se utilicen con líquidos penetrantes coloreados. 6.2 - Reveladores húmedos no acuosos Las piezas se deben secar antes de la aplicación del revelador. Se deben aplicar por pulverizado. Con los líquidos penetrantes fluorescentes, se debe aplicar una capa fina y uniforme sobre toda la superficie en ensayo. Con los penetrantes coloreados, se debe aplicar una capa fina, uniforme y que provea un contraste adecuado, sobre toda la superficie en ensayo. Cuando se utilizan reveladores suspendibles no acuosos a granel, el contenido se debe agitar frecuentemente durante la aplicación. 6.3 - Reveladores acuosos, solubles y suspendibles Las piezas no se deben secar antes de la aplicación del revelador. Se pueden aplicar por inmersión, pulverización e inundación. Se debe evitar formar charcos sobre la pieza en inspección. No es recomendable utilizarlo cuando se aplican determinadas técnicas 6.4 - Reveladores tipo película Se aplican por pulverizado. 7 - Secado De corresponder. (ver punto 5) 8 - Inspección (evaluación y registro) Se debe tener en cuenta lo anteriormente expresado en cuanto a las condiciones adecuadas en que se debe encontrar el área de inspección, las condiciones de iluminación los tiempos de revelado en que se deben realizar la observación de la superficie a inspeccionar. El personal se debe adaptar a la iluminación en el área de inspección, como mínimo durante 1 minuto. Para la observación, se puede utilizar una lupa con un aumento de 3 X. No se debe utilizar lentes fotocromáticos u oscuros. Si las piezas presentan indicaciones, se deben registrar y evaluar de acuerdo a los criterios de aceptación - rechazo, establecidos en el procedimiento de ensayo. Las indicaciones del ensayo se deben registrar por medio de un sistema de identificación y rastreabilidad adecuado. Para el registro, se pueden utilizar: croquis, fotografías o lacas. 9 - Limpieza final Después de la inspección, la pieza se debe limpiar, secar y proteger, con el propósito de evitar posibles ataques químicos, ambientales o la contaminación de otras piezas o mecanismos. Se debe asegurar que el procedimiento de limpieza haya removido todos los residuos en agujeros, cavidades, ranuras, etc. Los técnicas de limpieza pueden ser Material de Lectura de la Unidad ”Ensayos No 16 las mismas que las utilizadas en la preparación de la superficie, procediendo separadamente a limpiar el revelador de la superficie de la pieza en inspección. Las piezas se deben proteger de cualquier daño posible y tratar para prevenir la corrosión después de la limpieza final. 10 - Informe Debe contener como mínimo la información siguiente: a) Nombre de la empresa b) Nº de informe c) Identificación de la pieza d) Procedimiento de ensayo y Normas utilizadas e) Características generales del ensayo f) Resultados g) Registro h) Fecha i) Identificación del operador responsable. NOTA: La temperatura final de la superficie a inspeccionar no deberá exceder las temperaturas límites para el Sistema Penetrante seleccionado. Cuando no se pueda inspeccionar entre estos límites de temperatura, se debe calificar el procedimiento a la temperatura de interés, de manera de demostrar que el Sistema Penetrante resuelve satisfactoriamente las discontinuidades conocidas del patrón establecido en el Procedimiento de Ensayo. Si cualquier etapa de las mencionadas anteriormente no se realizó en forma adecuada, la pieza en inspección se deberá controlar nuevamente. Material de Lectura de la Unidad ”Ensayos No 17