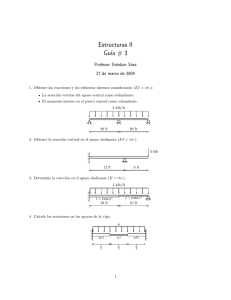

DISEÑO DE ESTRUCTURAS DE ACERO QUINTA EDICIÓN JACK C. McCORMAC STEPHEN F. CSERNAK Al cuidado de la edición: Luz Ángeles Lomelí Díaz lalomeli@alfaomega.com.mx Gerente Editorial: Marcelo Grillo Giannetto mgrillo@alfaomega.com.mx Datos catalográficos McCormac, Jack C. y Csernak, Stephen F. Diseño de Estructuras de Acero. Quinta Edición Alfaomega Grupo Editor, S.A. de C. V., México ISBN: 978 607 707 559 2 Formato: 17 ⫻ 23 cm Páginas: 736 Diseño de Estructuras de Acero. Jack C. McCormac, Stephen F. Csernak. ISBN: 978- 0-13- 607948-4 edición original en inglés “Structural Steel Design”, Fifth Edition, publicada por Pearson Education, Inc. Upper Saddle River, New Jersey, USA. Derechos reservados © Pearson Education, Inc. Quinta edición: Alfaomega Grupo Editor, México, Diciembre 2012 © 2013 Alfaomega Grupo Editor, S.A. de C.V. Pitágoras No. 1139, Col. Del Valle, 03100, México, D.F. Miembro de la Cámara Nacional de la Industria Editorial Mexicana Registro No. 2317 Página Web: http://www.alfaomega.com.mx E-mail: atencionalcliente@alfaomega.com.mx ISBN: 978 607 707 559 2 Derechos reservados: Esta obra es propiedad intelectual de su autor y los derechos de publicación en lengua española han sido legalmente transferidos al editor. Prohibida su reproducción parcial o total por cualquier medio sin permiso por escrito del propietario de los derechos del copyright. NOTA IMPORTANTE: La información contenida en esta obra tiene un fin exclusivamente didáctico y, por lo tanto, no está previsto su aprovechamiento a nivel profesional o industrial. Las indicaciones técnicas y programas incluidos han sido elaborados con gran cuidado por el autor y reproducidos bajo estrictas normas de control. ALFAOMEGA GRUPO EDITOR S.A de C.V. no será jurídicamente responsable por: errores u omisiones; daños y perjuicios que se pudieran atribuir al uso de la información comprendida en este libro, ni por la utilización indebida que pudiera dársele. Impreso en México. Printed in Mexico. Empresas del grupo: México: Alfaomega Grupo Editor, S.A. de C.V. – Pitágoras 1139, Col. Del Valle, México, D.F. C.P. 03100, Tel.: (52-55) 55 75 50 22 – Fax: (52-55) 5575-2420 / 2490. Sin costo: 01-800-020-4396 E-mail: atencionalcliente@alfaomega.com.mx Colombia: Alfaomega Colombiana S.A. – Carrera 15 No. 64 A 29, Bogotá, Colombia, Tel.: (57-1) 2100122 – Fax: (57-1) 6068648, E-mail: scliente@alfaomega.com.co Chile: Alfaomega Grupo Editor, S.A. – General del Canto 370, Providencia, Santiago, Chile Tel.: (56-2) 947-9351 – Fax: (56-2) 235-5786, E-mail: agechile@alfaomega.cl Argentina: Alfaomega Grupo Editor Argentino, S.A. – Paraguay 1307 P.B. Of.11, C.P. 1057, Buenos Aires, Argentina, Tel/Fax.: (54-11) 4811-0887/ 7183, E-mail: ventas@alfaomegaeditor.com.ar Prefacio Este libro de texto se ha preparado con la esperanza de que los lectores, al igual que muchos ingenieros en el pasado, se interesen en el diseño de las estructuras de acero y tengan la intención de mantener e incrementar su conocimiento de la materia a lo largo de sus carreras en la ingeniería y en las industrias de la construcción. El material se preparó primordialmente para un curso introductorio en el primero y segundo años de la carrera, pero los últimos capítulos se pueden usar para un curso de posgrado. Los autores esperan que el estudiante haya tomado cursos introductorios previos de mecánica de materiales y de análisis estructural. El principal objetivo de los autores en la preparación de esta nueva edición fue actualizar el texto conforme a la Specification for Structural Steel Buildings de 2010 (Especificación para edificios de acero estructural de 2010) del American Institute of Steel Construction (AISC) y conforme a la 14a. edición del AISC Steel Construction Manual (Manual de construcción en acero del AISC) que se publicó en 2011. LO QUE ES NUEVO EN ESTA EDICIÓN En esta edición se hicieron varios cambios en el texto del libro: 1. Al final del Capítulo 1 se ha agregado una sección de Problemas para resolver. 2. Los factores de carga y las combinaciones de carga que se definen en el Capítulo 2 del libro de texto y que se usan a lo largo del mismo en los problemas de ejemplo y en los problemas para resolver al final de los capítulos, se han revisado para que concuerden con aquellos dados en el Apartado 7-10 de ASCE y en la Parte 2 del Manual de construcción de acero del AISC. 3. La clasificación de las secciones en compresión para el pandeo local que se definen en el Capítulo 5 del libro de texto se ha revisado conforme a la nueva definición dada en la Sección B4.1 de la Especificación del AISC. Para la compresión, ahora las secciones se clasifican como secciones de elemento no esbelto y elemento esbelto. 4. La Especificación del AISC proporciona varios métodos para tratar el análisis de estabilidad y el diseño de las vigas-columnas. En el Capítulo 7 del libro de texto, todavía se usa el Método de la longitud efectiva (MLE), aun cuando se ha añadido una breve introducción al Método del análisis directo (MD). Se presenta un estudio más detallado del MD en el Capítulo 11 del libro. 5. En el Capítulo 11 del libro de texto, se presentan tanto el Método del análisis directo como el Método de la longitud efectiva para el análisis y el diseño de las vigas-columnas. Esto es para solventar el hecho de que la presentación del Método del análisis directo se pasó de un apéndice al Capítulo C de la nueva Especificación el AISC, mientras que el Método de la longitud efectiva se pasó del Capítulo C al Apéndice 7. 6. Se ha revisado la mayoría de los Problemas para resolver al final de los capítulos en los Capítulos 2 al 11. Para los Capítulos 12 al 18 se ha revisado aproximadamente la mitad de los problemas. 7. Se han actualizado diversas fotografías a lo largo del libro de texto. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak iv Prefacio RECURSOS DEL PROFESOR El libro contiene los siguientes recursos en la web: • Manual de soluciones. Aquí se encuentran las soluciones de problemas propuestos en 18 capítulos de la obra. • Figuras en formato PowerPoint. Se encuentran las figuras de todos los capítulos y apéndices del texto, para la creación de diapositivas para clases y conferencias. Este material sólo podrá ser descargado por los profesores que hayan adoptado el libro como texto para sus cursos y para lo cual deberán ponerse en contacto con un representante de Alfaomega Grupo Editor. AGRADECIMIENTOS Los autores desean expresar su agradecimiento al Dr. Bryant G. Nielson de la Universidad Clemson por su ayuda para plantear los cambios de este manuscrito y a Sara Elise Roberts, quien fue estudiante de posgrado de la Universidad Clemson por su ayuda en la revisión de los problemas al final de los capítulos y sus soluciones. Además, el American Institute of Steel Construction prestó una ayuda muy valiosa al proveer ejemplares inéditos de las revisiones de la Especificación del AISC y del Manual de construcción en acero del AISC. Finalmente, nos gustaría agradecer a nuestras familias por su aliento y apoyo en la revisión del manuscrito de este libro de texto. También agradecemos a los revisores y a los lectores de las ediciones anteriores de este libro por sus sugerencias, correcciones y observaciones. Damos la bienvenida a cualquier comentario acerca de esta edición. Jack C. McCormac, P. E. Stephen F. Csernak, P. E. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega Contenido Prefacio iii CAPÍTULO 1 Introducción al diseño estructural en acero 1.1 1.2 1.3 1.4 1.5 1.6 1.7 1.8 1.9 1.10 1.11 1.12 1.13 1.14 1.15 1.16 1.17 1.18 1.19 1.20 1.21 Ventajas del acero como material estructural Desventajas del acero como material estructural Primeros usos del hierro y el acero Perfiles de acero Unidades métricas Perfiles de lámina delgada de acero doblados en frío Relaciones esfuerzo-deformación del acero estructural Aceros estructurales modernos Uso de los aceros de alta resistencia Medición de la tenacidad Secciones jumbo Desgarramiento laminar Suministro de estructuras de acero El trabajo del diseñador estructural Responsabilidades del ingeniero estructurista Diseño económico de miembros de acero Fallas en estructuras Manejo y embarque del acero estructural Exactitud de los cálculos Las computadoras y el diseño del acero estructural Problemas para resolver CAPÍTULO 2 Especificaciones, cargas y métodos de diseño 2.1 2.2 2.3 2.4 Alfaomega Especificaciones y códigos de construcción Cargas Cargas muertas Cargas vivas 1 1 3 4 7 12 12 13 19 22 24 26 26 27 30 31 31 34 37 37 37 39 39 39 41 41 42 Diseño de Estructuras de Acero – McCormac /Csernak vi Contenido 2.5 2.6 2.7 2.8 2.9 2.10 2.11 2.12 2.13 2.14 2.15 Cargas ambientales Diseño con factores de carga y resistencia (LRFD) y diseño por esfuerzos permisibles (ASD) Resistencia nominal Sombreado Cálculo de las cargas para los métodos LRFD y ASD Cálculo de las cargas combinadas con las expresiones de LRFD Cálculo de cargas combinadas con expresiones ASD Dos métodos para obtener un nivel aceptable de seguridad Estudio de la magnitud de los factores de carga y de seguridad Un comentario del autor Problemas para resolver CAPÍTULO 3 Análisis de miembros a tensión 3.1 3.2 3.3 3.4 3.5 3.6 3.7 3.8 Introducción Resistencia nominal de los miembros a tensión Áreas netas Efecto de agujeros alternados Áreas netas efectivas Elementos de conexión para miembros a tensión Bloque de cortante Problemas para resolver CAPÍTULO 4 Diseño de miembros a tensión 4.1 4.2 4.3 4.4 4.5 4.6 Selección de perfiles Miembros compuestos sometidos a tensión Varillas y barras Miembros conectados por pasadores Diseño por cargas de fatiga Problemas para resolver CAPÍTULO 5 Introducción a los miembros cargados axialmente a compresión 5.1 5.2 5.3 5.4 5.5 5.6 5.7 5.8 5.9 Consideraciones generales Esfuerzos residuales Perfiles usados para columnas Desarrollo de las fórmulas para columnas La fórmula de Euler Restricciones en los extremos y longitud efectiva de una columna Elementos rigidizados y no rigidizados Columnas largas, cortas e intermedias Fórmulas para columnas Diseño de Estructuras de Acero – McCormac /Csernak 45 51 52 52 52 53 57 59 59 60 60 62 62 65 67 69 74 84 85 94 103 103 111 115 120 122 125 129 129 132 133 137 139 141 144 145 148 Alfaomega Contenido 5.10 5.11 5.12 Relaciones de esbeltez máximas Problemas de ejemplo Problemas para resolver CAPÍTULO 6 Diseño de miembros cargados axialmente a compresión 6.1 6.2 6.3 6.4 6.5 6.6 6.7 6.8 6.9 6.10 6.11 Introducción Tablas de diseño según el AISC Empalmes de columnas Columnas compuestas Columnas compuestas con componentes en contacto entre sí Requisitos de conexión en columnas armadas cuyas componentes están en contacto Columnas compuestas con componentes sin contacto entre sí Miembros en compresión de un solo ángulo Secciones que contienen elementos esbeltos Pandeo flexotorsional de miembros a compresión Problemas para resolver vii 150 150 158 163 163 166 171 174 175 176 182 187 189 191 196 CAPÍTULO 7 Diseño de miembros cargados axialmente a compresión (continuación) y placas de base para columnas 200 7.1 7.2 7.3 7.4 7.5 7.6 7.7 7.8 Introducción Una exposición más amplia de las longitudes efectivas Marcos que cumplen con las hipótesis de los nomogramas Marcos que no cumplen con las hipótesis de los nomogramas con respecto a los giros de los nudos Factores de reducción de la rigidez Diseño en un plano de columnas apoyadas entre sí Placas base para columnas cargadas concéntricamente Problemas para resolver CAPÍTULO 8 Introducción al estudio de vigas 8.1 8.2 8.3 8.4 8.5 8.6 8.7 8.8 8.9 Alfaomega Tipos de vigas Perfiles usados como vigas Esfuerzos de flexión Articulaciones plásticas Diseño elástico El módulo plástico Teoría del análisis plástico El mecanismo de falla El método del trabajo virtual 200 201 205 208 211 215 218 232 237 237 237 238 239 240 240 243 244 245 Diseño de Estructuras de Acero – McCormac /Csernak viii Contenido 8.10 8.11 8.12 8.13 Localización de la articulación plástica para cargas uniformes Vigas continuas Marcos de edificios Problemas para resolver CAPÍTULO 9 Diseño de vigas por momentos 9.1 9.2 9.3 9.4 9.5 9.6 9.7 9.8 9.9 9.10 10.1 10.2 10.3 10.4 10.5 10.6 10.7 10.8 10.9 10.10 Diseño de vigas continuas Fuerza y esfuerzo cortante Deflexiones Almas y patines con cargas concentradas Flexión asimétrica Diseño de largueros El centro de cortante Placas de asiento para vigas Arriostramiento lateral de los extremos de miembros soportados sobre placas de asiento Problemas para resolver CAPÍTULO 11 Flexión y fuerza axial 11.1 11.2 11.3 11.4 11.5 11.6 11.7 11.8 11.9 11.10 263 Introducción Comportamiento plástico – momento plástico total, zona 1 Diseño de vigas, zona 1 Soporte lateral de vigas Introducción al pandeo inelástico, zona 2 Capacidad por momento, zona 2 Pandeo elástico, zona 3 Gráficas de diseño Secciones no compactas Problemas para resolver CAPÍTULO 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) Sitio de incidencia Miembros sujetos a flexión y tensión axial Momentos de primer y segundo orden para miembros sometidos a compresión axial y flexión Método del análisis directo (DM) Método de la longitud efectiva (ELM) Análisis aproximado de segundo orden Vigas–columnas en marcos arriostrados Vigas–columnas en marcos no arriostrados Diseño de vigas–columnas; arriostradas y sin arriostrar Problemas para resolver Diseño de Estructuras de Acero – McCormac /Csernak 249 250 252 254 263 266 267 275 277 281 283 285 290 295 302 302 304 310 316 324 327 330 335 339 340 346 346 347 350 352 353 354 359 371 378 386 Alfaomega Contenido CAPÍTULO 12 Conexiones atornilladas 12.1 12.2 12.3 12.4 12.5 12.6 12.7 12.8 12.9 12.10 12.11 12.12 12.13 12.14 12.15 390 Introducción Tipos de tornillos Historia de los tornillos de alta resistencia Ventajas de los tornillos de alta resistencia Tornillos apretados sin holgura, pretensionados y de fricción Métodos para tensar completamente los tornillos de alta resistencia Conexiones tipo fricción y tipo aplastamiento Juntas mixtas Tamaños de los agujeros para tornillos Transmisión de carga y tipos de juntas Fallas en juntas atornilladas Separación y distancias a bordes de tornillos Conexiones tipo aplastamiento: cargas que pasan por el centro de gravedad de las conexiones Conexiones tipo fricción: cargas que pasan por el centro de gravedad de las conexiones Problemas para resolver CAPÍTULO 13 Conexiones atornilladas cargadas excéntricamente y notas históricas sobre los remaches 13.1 13.2 13.3 13.4 13.5 13.6 13.7 13.8 13.9 Tornillos sujetos a corte excéntrico Tornillos sujetos a corte y tensión (conexiones tipo aplastamiento) Tornillos sujetos a corte y tensión (conexiones de fricción) Cargas de tensión en juntas atornilladas Acción separadora Notas históricas sobre los remaches Tipos de remaches Resistencia de conexiones remachadas: remaches en cortante y aplastamiento Problemas para resolver CAPÍTULO 14 Conexiones soldadas 14.1 14.2 14.3 14.4 14.5 14.6 Alfaomega ix 390 390 391 392 392 396 398 399 400 401 404 405 408 419 423 430 430 444 447 448 451 454 455 457 461 469 Generalidades Ventajas de la soldadura Sociedad Americana de Soldadura Tipos de soldadura Soldadura precalificada Inspección de la soldadura 469 470 471 471 475 475 Diseño de Estructuras de Acero – McCormac /Csernak x Contenido 14.7 14.8 14.9 14.10 14.11 14.12 14.13 14.14 14.15 14.16 14.17 14.18 14.19 14.20 14.21 Clasificación de las soldaduras Símbolos para soldadura Soldaduras de ranura Soldaduras de filete Resistencia de las soldaduras Requisitos del AISC Diseño de soldaduras de filete simples Diseño de conexiones para miembros con soldaduras de filete longitudinal y transversal Algunos comentarios diversos Diseño de soldaduras de filete para miembros de armaduras Soldaduras de tapón y de muesca Cortante y torsión Cortante y flexión Soldaduras de ranura de penetración completa y de penetración parcial Problemas para resolver CAPÍTULO 15 Conexiones en edificios 15.1 15.2 15.3 15.4 15.5 15.6 15.7 15.8 15.9 15.10 15.11 15.12 15.13 478 480 482 484 485 486 491 497 498 499 503 506 513 515 519 528 Selección del tipo de sujetador Tipos de conexiones para vigas Conexiones estándar de vigas atornilladas Tablas de conexiones estándar del manual AISC Diseño de conexiones estándar atornilladas a base de ángulos Diseño de conexiones estándar soldadas Conexiones a base de una sola placa o de placa de cortante Conexiones con placa de extremo de cortante Diseño de conexiones soldadas de asiento para vigas Diseño de conexiones para viga de asiento atiesado Diseño de conexiones resistentes a momento totalmente restringido Atiesadores de almas de columnas Problemas para resolver 528 529 536 539 539 542 544 547 548 550 551 555 558 CAPÍTULO 16 Vigas compuestas 562 16.1 16.2 16.3 16.4 16.5 16.6 16.7 562 563 565 566 567 570 570 Construcción compuesta Ventajas de la construcción compuesta Estudio del apuntalamiento Anchos efectivos de patines Transmisión de la fuerza cortante Vigas parcialmente compuestas Resistencia de los conectores de cortante Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega Contenido 16.8 16.9 16.10 16.11 16.12 16.13 16.14 Número, espaciamiento y requerimientos de recubrimiento de los conectores de cortante Capacidad por momento de las secciones compuestas Deflexiones Diseño de secciones compuestas Secciones compuestas continuas Diseño de secciones ahogadas en concreto Problemas para resolver CAPÍTULO 17 Columnas compuestas 17.1 17.2 17.3 17.4 17.5 17.6 17.7 17.8 17.9 17.10 17.11 17.12 Introducción Ventajas de las columnas compuestas Desventajas de las columnas compuestas Soporte lateral Especificaciones para columnas compuestas Resistencias de diseño de columnas compuestas cargadas axialmente Resistencia al cortante de las columnas compuestas Tablas de los métodos LRFD y ASD Transmisión de la carga a la cimentación y otras conexiones Resistencia a la tensión de las columnas compuestas Carga axial y flexión Problemas para resolver Vigas con cubreplacas Trabes armadas Proporciones de las trabes armadas Resistencia a la flexión Acción de tensión diagonal Diseño de atiesadores Problemas para resolver CAPÍTULO 19 Diseño de edificios de acero 19.1 19.2 19.3 19.4 19.5 19.6 19.7 19.8 19.9 Alfaomega 571 573 578 579 588 589 592 596 CAPÍTULO 18 Vigas con cubreplacas y trabes armadas 18.1 18.2 18.3 18.4 18.5 18.6 18.7 xi Introducción a edificios de poca altura Tipos de estructuras de acero utilizadas para edificios Diferentes sistemas de piso Losas de concreto sobre viguetas de acero de alma abierta Losas de concreto reforzadas en una y en dos direcciones Pisos compuestos Pisos de losa reticular Pisos con tableros de acero Losas planas 596 597 599 599 600 602 607 608 609 610 610 610 613 613 616 618 624 629 634 640 642 642 642 646 647 650 651 652 653 655 Diseño de Estructuras de Acero – McCormac /Csernak xii Contenido 19.10 19.11 19.12 19.13 19.14 19.15 19.16 19.17 19.18 19.19 19.20 Pisos de losas precoladas Tipos de cubiertas para techos Muros exteriores y muros interiores divisorios Protección del acero estructural contra el fuego Introducción a edificios de gran altura Estudio de fuerzas laterales Tipos de contraventeo lateral Análisis de edificios con contraventeo diagonal para fuerzas laterales Juntas resistentes a momento Diseño de edificios por cargas gravitacionales Diseño de miembros 656 658 659 659 660 662 663 669 671 672 676 APÉNDICE A Deducción de la fórmula de Euler 677 APÉNDICE B Elementos esbeltos a compresión 679 APÉNDICE C Pandeo flexotorsional de miembros a compresión 682 APÉNDICE D Placas de base resistentes a momento de columnas 688 APÉNDICE E Encharcamiento 697 GLOSARIO 702 ÍNDICE 708 Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega C A P Í T U L O 1 Introducción al diseño estructural en acero 1.1 VENTAJAS DEL ACERO COMO MATERIAL ESTRUCTURAL Una persona que viaje por Estados Unidos podría concluir que el acero es el material estructural perfecto; vería un sinfín de puentes, edificios, torres y otras estructuras de este material. Después de ver estas numerosas estructuras metálicas, se sorprendería al saber que el acero no se fabricó económicamente en Estados Unidos sino hasta finales del siglo xix, y que las primeras vigas de patín ancho no se laminaron sino hasta 1908. La supuesta perfección de este metal, tal vez el más versátil de todos los materiales estructurales, parece más razonable cuando se considera su gran resistencia, poco peso, facilidad de fabricación y otras propiedades convenientes. Éstas y otras ventajas del acero estructural se analizarán con más detalle en los párrafos siguientes. 1.1.1 Alta resistencia La alta resistencia del acero por unidad de peso implica que será relativamente bajo el peso de las estructuras; esto es de gran importancia en puentes de grandes claros, en edificios altos y en estructuras con condiciones deficientes en la cimentación. 1.1.2 Uniformidad Las propiedades del acero no cambian apreciablemente con el tiempo, como es el caso de las estructuras de concreto reforzado. 1.1.3 Elasticidad El acero se acerca más en su comportamiento a las hipótesis de diseño que la mayoría de los materiales, debido a que sigue la ley de Hooke hasta esfuerzos bastante altos. Los momentos de inercia de una estructura de acero se pueden calcular exactamente, en tanto que los valores obtenidos para una estructura de concreto reforzado son relativamente imprecisos. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 1 2 Capítulo 1 Introducción al diseño estructural en acero Montaje de viguetas de acero. (Cortesía de Vulcraft.) 1.1.4 Durabilidad Si el mantenimiento de las estructuras de acero es adecuado durarán indefinidamente. Investigaciones realizadas en los aceros modernos, indican que bajo ciertas condiciones no se requiere ningún mantenimiento a base de pintura. 1.1.5 Ductilidad La ductilidad es la propiedad que tiene un material para soportar grandes deformaciones sin fallar bajo esfuerzos de tensión altos. Cuando se prueba a tensión un acero dulce o con bajo contenido de carbono, ocurre una reducción considerable de la sección transversal y un gran alargamiento en el punto de falla, antes de que se presente la fractura. Un material que no tenga esta propiedad por lo general es inaceptable y probablemente será duro y frágil y se romperá al someterlo a un golpe repentino. En miembros estructurales sometidos a cargas normales se desarrollan altas concentraciones de esfuerzos en varios puntos. La naturaleza dúctil de los aceros estructurales comunes les permite fluir localmente en esos puntos, evitándose así fallas prematuras. Una ventaja adicional de las estructuras dúctiles es que, al sobrecargarlas, sus grandes deflexiones ofrecen evidencia visible de la inminencia de la falla (algunas veces denominada en son de broma como “cuenta regresiva”). 1.1.6 Tenacidad Los aceros estructurales son tenaces, es decir, poseen resistencia y ductilidad. Un miembro de acero cargado hasta que se presentan grandes deformaciones será aun capaz de resistir grandes fuerzas. Ésta es una característica muy importante porque implica que los miembros Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 1.2 Desventajas del acero como material estructural 3 de acero pueden someterse a grandes deformaciones durante su fabricación y montaje, sin fracturarse, siendo posible doblarlos, martillarlos, cortarlos y taladrarlos sin daño aparente. La propiedad de un material para absorber energía en grandes cantidades se denomina tenacidad. 1.1.7 Ampliaciones de estructuras existentes Las estructuras de acero se adaptan muy bien a posibles ampliaciones. Se pueden añadir nuevas crujías e incluso alas enteras a estructuras de acero ya existentes, y con frecuencia se pueden ampliar los puentes de acero. 1.1.8 Propiedades diversas Algunas otras ventajas importantes del acero estructural son: a) gran facilidad para unir diversos miembros por medio de varios tipos de conexión simple, como son la soldadura y los pernos; b) posibilidad de prefabricar los miembros; c) rapidez de montaje; d) capacidad para laminarse en una gran cantidad de tamaños y formas, como se describe en la Sección 1.4 de este capítulo; e) es posible utilizarlo nuevamente después de desmontar una estructura; y f) posibilidad de venderlo como chatarra, aunque no pueda utilizarse en su forma existente. El acero es el material reciclable por excelencia. 1.2 DESVENTAJAS DEL ACERO COMO MATERIAL ESTRUCTURAL En general, el acero tiene las siguientes desventajas: 1.2.1 Corrosión La mayor parte de los aceros son susceptibles a la corrosión al estar expuestos al aire y al agua y, por consiguiente, deben pintarse periódicamente. Sin embargo, el uso de aceros intemperizados para ciertas aplicaciones, tiende a eliminar este costo. Aunque los aceros intemperizados pueden ser bastante efectivos en ciertas situaciones para limitar la corrosión, hay muchos casos donde su uso no es factible. En algunas de estas situaciones, la corrosión puede ser un problema real. Por ejemplo, las fallas por corrosiónfatiga pueden ocurrir si los miembros de acero se someten a esfuerzos cíclicos y a ambientes corrosivos. La resistencia a la fatiga de los miembros de acero puede reducirse apreciablemente cuando los miembros se usan en ambientes químicos agresivos y sometidos a cargas cíclicas. El lector debe observar que se dispone de aceros en los cuales se usa el cobre como un componente anticorrosivo. Generalmente, el cobre se absorbe durante el proceso de fabricación del acero. 1.2.2 Costo de la protección contra el fuego Aunque los miembros estructurales son incombustibles, sus resistencias se reducen considerablemente en temperaturas que comúnmente se alcanzan en incendios, cuando los otros materiales de un edificio se queman. Han ocurrido muchos incendios devastadores en inmuebles vacíos en los que el único material combustible es el mismo inmueble. Además, el acero es un excelente conductor del calor, de manera que los miembros de acero sin protección pueden transmitir suficiente calor de una sección o compartimiento incendiado de un edificio a secciones adyacentes del mismo edificio e incendiar el material presente. En consecuencia, la estructura de acero de un edificio debe protegerse mediante materiales Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 4 Capítulo 1 Introducción al diseño estructural en acero con ciertas características aislantes, y el edificio deberá acondicionarse con un sistema de rociadores para que cumpla con los requisitos de seguridad del código de construcciones de la localidad en que se halle. 1.2.3 Susceptibilidad al pandeo Cuanto más largos y esbeltos sean los miembros a compresión, tanto mayor es el peligro de pandeo. En la mayoría de las estructuras, el uso de columnas de acero es muy económico debido a sus relaciones elevadas de resistencia a peso. Sin embargo, en forma ocasional, se necesita algún acero adicional para rigidizarlas y que no se pandeen. Esto tiende a reducir su economía. 1.2.4 Fatiga Otra característica inconveniente del acero es que su resistencia se puede reducir si se somete a un gran número de inversiones del sentido del esfuerzo, o bien, a un gran número de cambios en la magnitud del esfuerzo de tensión. (Se tienen problemas de fatiga sólo cuando se presentan tensiones.) En la práctica actual se reducen las resistencias estimadas de tales miembros, si se sabe de antemano que estarán sometidos a un número mayor de ciclos de esfuerzo variable, que cierto número límite. 1.2.5 Fractura frágil Bajo ciertas condiciones, el acero puede perder su ductilidad y la fractura frágil puede ocurrir en lugares de concentración de esfuerzos. Las cargas que producen fatiga y muy bajas temperaturas agravan la situación. Las condiciones de esfuerzo triaxial también pueden conducir a la fractura frágil. 1.3 PRIMEROS USOS DEL HIERRO Y EL ACERO Aunque el primer metal que usaron los seres humanos probablemente fue algún tipo de aleación de cobre, tal como el bronce (hecho a base de cobre, estaño y algunos otros aditivos), los avances más importantes en el desarrollo de los metales han ocurrido en la fabricación y uso del hierro y de su famosa aleación llamada acero. Actualmente el hierro y el acero comprenden casi el 95% en tonelaje de todos los metales producidos en el mundo.1 A pesar de los esfuerzos de los arqueólogos durante muchas décadas, no ha sido posible descubrir cuándo se usó el hierro por primera vez. Los arqueólogos encontraron una daga y un brazalete de hierro en la Gran Pirámide de Egipto y afirman que la edad de éstos era por lo menos de 5 000 años. El uso del hierro ha tenido una gran influencia en el avance de la civilización desde los tiempos más remotos y probablemente la seguirá teniendo en los siglos venideros. Desde el principio de la Edad de Hierro, alrededor del año 1 000 a.C., el progreso de la civilización en la paz y en la guerra ha dependido mucho de lo que el hombre ha sido capaz de hacer con el hierro. En muchas ocasiones su uso ha decidido el resultado de enfrentamientos militares. Por ejemplo, durante la Batalla de Maratón en Grecia, en el año 490 a.C., los atenienses, con una inferioridad numérica, mataron a 6 400 persas y perdieron sólo a 192 de sus hombres. Cada uno de los soldados victoriosos llevaba 57 libras de armadura de hierro durante la batalla. (Fue en ésta en la que Feidípides corrió aproximadamente 40 km hasta Atenas, muriendo al llegar después de anunciar la victoria.) Esta batalla supuestamente salvó a la civilización griega durante muchos años. 1 American Iron and Steel Institute, The Making of Steel (Washington, DC, sin fecha), p. 6. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 1.3 Primeros usos del hierro y el acero 5 El mástil de amarre del edificio Empire State, ciudad de Nueva York. (Cortesía de Getty Images/Hulton Archive Photos.) Según la teoría clásica sobre la primera producción de hierro en el mundo, hubo una vez un gran incendio forestal en el Monte Ida en la antigua Troya (la actual Turquía) cerca del Mar Egeo. Supuestamente, el terreno era muy rico en depósitos ferrosos y el calor del fuego produjo una forma primitiva de hierro a la que se le pudo dar diversas formas, al martillarla. Sin embargo, muchos historiadores creen que el hombre aprendió a usar primero el hierro que cayó a la Tierra en forma de meteoritos. Con frecuencia, el hierro de los meteoritos está combinado con níquel, resultando entonces un metal más duro. Posiblemente los primeros pobladores del planeta forjaron este material para convertirlo en armas y herramientas primitivas. El acero se define como una combinación de hierro y pequeñas cantidades de carbono, generalmente menos del 1%. También contiene pequeños porcentajes de algunos otros elementos. Aunque se ha fabricado acero desde hace 2 000 o 3 000 años, no existió realmente un método de producción económico sino hasta la mitad del siglo xix. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 6 Capítulo 1 Introducción al diseño estructural en acero El primer acero seguramente se obtuvo cuando los otros elementos necesarios para producirlo se encontraron presentes por accidente cuando se calentaba el hierro. Con el paso de los años, el acero se fabricó muy probablemente calentando hierro en contacto con carbón vegetal. La superficie del hierro absorbió algo de carbono del carbón vegetal que luego se martilló en el hierro caliente. Al repetir este proceso varias veces, se obtuvo una capa exterior endurecida de acero. De esta manera se produjeron las famosas espadas de Toledo y Damasco. El primer proceso para producir acero en grandes cantidades fue bautizado en honor de Sir Henry Bessemer de Inglaterra. Recibió una patente inglesa para su proceso en 1855, pero sus esfuerzos para conseguir una patente en Estados Unidos en 1856 no tuvieron éxito, ya que se demostró que William Kelly de Eddyville, Kentucky, había producido acero mediante el mismo proceso siete años antes de que Bessemer solicitara su patente inglesa. Kelly recibió la patente, pero se usó el nombre de Bessemer para el proceso.2 Kelly y Bessemer se percataron de que un chorro de aire a través del hierro fundido quemaba la mayor parte de las impurezas en el metal. Desafortunadamente, también el chorro de aire eliminaba algunos elementos provechosos como el carbono y el manganeso. Después se aprendió que esos elementos podían restituirse añadiendo hierro especular, que es una aleación de hierro, carbono y manganeso. Se aprendió además que al agregar piedra caliza en el convertidor, podía removerse el fósforo y la mayor parte del azufre. Antes de que fuese desarrollado el proceso Bessemer, el acero era una aleación costosa usada principalmente para fabricar cuchillos, tenedores, cucharas y ciertos tipos de herramientas de corte. El proceso Bessemer redujo los costos de producción por lo menos en un 80% y permitió por primera vez la producción de grandes cantidades de acero. El convertidor Bessemer se uso en Estados Unidos hasta principios de este siglo, pero desde entonces se ha reemplazado con mejores métodos como el proceso de solera abierta y el de oxígeno básico. Gracias al proceso Bessemer, en 1870 ya se podía producir en grandes cantidades acero estructural al carbono, y por 1890 el acero era el principal metal estructural usado en Estados Unidos. Actualmente, la mayor parte de los perfiles y las placas de acero estructural que se producen en Estados Unidos se hacen fundiendo la chatarra de acero. Ésta se obtiene de automóviles viejos y de la chatarra de los perfiles estructurales, así como de refrigeradores, motores, máquinas de escribir, resortes de camas y otros artículos similares de desecho. El acero fundido se vierte en moldes que tienen aproximadamente las formas finales de los miembros. Las secciones resultantes, que se hacen pasar por una serie de rodillos para comprimirlos hasta su forma final, tienen mejor superficie y menores esfuerzos residuales que el acero recién hecho. Los perfiles se pueden procesar más mediante el rolado en frío, la aplicación de diversos recubrimientos, y tal vez mediante el proceso de recocido. Mediante este proceso, el acero se calienta a un rango intermedio de temperatura (por ejemplo, 1 300-1 400 °F), se le mantiene a esta temperatura por varias horas, y luego se le deja enfriar lentamente a la temperatura ambiente. El recocido conduce a un acero que tiene menor dureza y fragilidad, pero mayor ductilidad. El término hierro dulce se refiere al hierro con un contenido muy bajo de carbono (ⱕ 0.15%), mientras que al hierro con un contenido muy alto de carbono (ⱖ 2%) se le llama hierro colado. Los aceros se encuentran entre el hierro colado y el hierro dulce y tienen un contenido de carbón en el rango de 0.15% al 1.7% (como se verá en la Sección 1.8 de este capítulo). 2 American Iron and Steel Institute, Steel 76 (Washington, DC, 1976), pp. 5-11. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 1.4 Perfiles de acero 7 El primer uso del metal para una estructura grande tuvo lugar en Shropshire, Inglaterra (aproximadamente a 140 millas al noroeste de Londres) en 1779, ahí se construyó con hierro colado el puente Coalbrookdale en forma de arco de 100 pies de claro sobre el Río Severn. Se dice que este puente (que aún está en pie) fue un hito en la historia de la ingeniería porque cambió el curso de la Revolución Industrial al introducir al hierro como material estructural. Supuestamente este hierro era cuatro veces más fuerte que la piedra y treinta veces más que la madera.3 Muchos otros puentes de hierro colado se construyeron en las décadas siguientes, pero después de 1840 el hierro dulce (más maleable) comenzó a reemplazar al hierro colado. El desarrollo del proceso Bessemer y los avances subsecuentes, como el proceso de solera abierta, permitió la fabricación de acero a precios competitivos, lo que estimuló el casi increíble desarrollo del acero estructural que ha tenido lugar en los últimos 120 años. 1.4 PERFILES DE ACERO Los primeros perfiles estructurales hechos en Estados Unidos, en 1819, fueron ángulos de hierro laminados. Las vigas I de acero se laminaron por primera vez en ese país en 1884 y la primera estructura reticular (el edificio de la Home Insurance Company de Chicago) fue montada ese mismo año. El crédito por inventar el “rascacielos” se le otorga generalmente al ingeniero William LeBaron Jenny, que ideó esta estructura, aparentemente durante una huelga de albañiles. Hasta ese momento los edificios altos en Estados Unidos se construían con muros de carga de ladrillos de varios pies de espesor. Para los muros exteriores de este edificio de 10 niveles, Jenny usó columnas de hierro colado recubiertas por ladrillos. Las vigas de los seis pisos inferiores se fabricaron con hierro dulce, en tanto que se usaron vigas de acero estructural para los pisos superiores. El primer edificio totalmente armado con acero estructural fue el segundo edificio de la RandMcNally, terminado en 1890 en Chicago. Un aspecto importante de la torre Eiffel, de 985 pies de altura y construida con hierro dulce en 1889, fue el uso de elevadores para pasajeros accionados mecánicamente. La disponibilidad de estas máquinas, junto con la idea de Jenny relativa a la estructuración reticulada, condujeron a la construcción de miles de edificios altos en todo el mundo en el siglo pasado. Durante esos primeros años, diversas laminadoras fabricaron sus propios perfiles y publicaron catálogos con las dimensiones, pesos y otras propiedades de esas secciones. En 1896, La Association of American Steel Manufacturers (Asociación Estadounidense de Fabricantes de Acero) (ahora el American Iron and Steel Institute, o AISI) (Instituto Estadounidense del Hierro y el Acero) hizo los primeros esfuerzos para estandarizar los perfiles. En la actualidad casi todos lo perfiles estructurales se encuentran estandarizados, aunque sus dimensiones exactas pueden variar un poco de laminadora a laminadora.4 El acero estructural puede laminarse en forma económica en una gran variedad de formas y tamaños sin cambios apreciables en sus propiedades físicas. Generalmente los miembros estructurales más convenientes son aquellos con grandes momentos de inercia en relación con sus áreas. Los perfiles I, T, y C, que son de uso tan común, se sitúan en esta clase. 3 M. H. Sawyer, “World’s First Iron Bridge”, Civil Engineering (Nueva York: ASCE, diciembre, 1979), pp. 46-49. 4 W. McGuire, Steel Structures (Englewood Cliffs, NJ: Prentice-Hall, 1968), pp. 19-21. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 8 Capítulo 1 Introducción al diseño estructural en acero Puente peatonal para el Hospital del Cáncer en Carolina del Norte, Chapel Hill, NC. (Cortesía de CMC South Carolina Steel.) Por lo general los perfiles de acero se designan por la forma de sus secciones transversales. Por ejemplo, se tienen perfiles en ángulo, tes, zetas y placas. Sn embargo, es necesario hacer una distinción clara entre las vigas estándar americanas (llamadas vigas S) y las vigas de patín ancho (llamadas vigas W), ya que ambas tienen la forma de I. La superficie interna del patín de una sección W es paralela a la superficie externa o bien, casi paralela con una pendiente máxima de 1 a 20 en el interior, dependiendo del fabricante. Las vigas S, que fueron los primeros perfiles de vigas laminadas en Estados Unidos, tienen una pendiente de 1 a 6 en la superficie interior de sus patines. Debe notarse que los espesores constantes (o casi constantes) de los patines de las vigas W, a diferencia de los patines ahusados de las vigas S, facilitan las conexiones. Las vigas de patín ancho representan hoy en día casi el 50% de todos los perfiles estructurales laminados. Los perfiles W y S se muestran en la Figura 1.1 junto con otros perfiles comunes de acero. Los usos de los diversos perfiles se expondrán en los siguientes capítulos. En este libro se hace referencia constante a la 14ª edición del Steel Construction Manual (Manual de Construcción en Acero), publicado por el AISC (American Institute of Steel Construction: Instituto Estadounidense de la Construcción en Acero). A este manual, que proporciona información detallada sobre los perfiles estructurales de acero, se le llamará aquí “el Manual del AISC”, el “Manual del acero”, o simplemente, el “Manual”. Se basa en la Specification for Structural Steel Buildings de 2010 (Especificación para los Edificios en Acero Estructural) (ANSI/AISC 360-10) (en lo sucesivo, “la Especificación AISC”), publicada por el AISC el 22 de junio de 2010. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 1.7 Relaciones esfuerzo-deformación del acero estructural 9 Patín Filete Pendiente: 0 a 5% Filete Pendiente: 16 23 % Filete Filete Viga S (Viga estándar americana) Ángulo de lados desiguales Ángulo de lados iguales Alma Sección W Pendiente: 16 23 % Filete Filete Figura 1.1 Perfiles laminados de acero. Sección C (Canal estándar americano) Sección WT Los perfiles estructurales se identifican mediante un cierto sistema descrito en el Manual para usarse en planos, especificaciones y diseños. Este sistema está estandarizado de modo que todos los molinos de acero puedan usar la misma nomenclatura para propósitos de órdenes, facturación, etc. Además, actualmente se procesa tanto trabajo en computadoras y otros equipos automatizados que es necesario tener un sistema a base de números y letras que pueda imprimirse por medio de un teclado estándar (a diferencia del viejo sistema en donde ciertos símbolos se usaban para ángulos, canales, etc.). Ejemplos de este sistema de identificación son los siguientes: 1. Una W27 * 114 es una sección W con 27 plg aproximadamente de peralte y peso de 114 lb/pie. 2. Una S12 * 35 es una sección S con 12 plg de peralte y peso de 35 lb/pie. 3. Una HP12 * 74 es una sección usada como pilote de carga con 12 plg aproximadamente de peralte y peso de 74 lb/pie. Los pilotes de carga se hacen con laminados regulares W, pero con almas más gruesas para resistir mejor el impacto del hincado del pilote. El ancho y el peralte de estas secciones son aproximadamente iguales, y sus patines y almas tienen espesores iguales o casi iguales. 4. Una M8 * 6.5 es una sección diversa con 8 plg de peralte y peso de 6.5 lb/pie. Forma parte de un grupo de miembros estructurales tipo H con doble simetría que no puede clasificarse por sus dimensiones como sección W, S o bien HP, ya que la pendiente de sus patines interiores es diferente de 16 2/3 por ciento. 5. Una C10 * 30 es una canal con 10 plg de peralte y peso de 30 lb/pie. 6. Una MC18 * 58 es una canal diversa con 18 plg de peralte y peso de 58 lb/pie que no se puede clasificar por sus dimensiones como C. 7. Una HSS14 * 10 * 5/8 es una sección estructural rectangular hueca de 14 plg de peralte, 10 plg de ancho, con un espesor de pared de 5/8 plg. Pesa 93.10 lb/pie. También se dispone de secciones HSS cuadradas y redondas. 8. Un L6 * 6 * 1/2 es un ángulo de lados iguales, cada uno de 6 plg de longitud y 1/2 plg de espesor. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 10 Capítulo 1 Introducción al diseño estructural en acero Marcos del techo de la escuela Glen Oaks, Bellerose, NY. (Cortesía de CMC South Carolina Steel.) 9. Una WT18 * 151 es una te que se obtiene al cortar en dos una W36 * 302. Este tipo de sección se conoce como te estructural. 10. Las secciones rectangulares de acero se clasifican como placas anchas o barras estrechas. Las únicas diferencias entre las barras y las placas son el tamaño y el procedimiento de producción. Históricamente, a las piezas planas se les ha denominado barras si tienen 8 plg o menos de ancho. Son placas si tienen un ancho mayor a 8 plg. Las tablas 1-29, 2-3 y 2-5 en el Manual AISC suministran información sobre las barras y las placas. Generalmente, el espesor de una barra o de una placa se especifica aproximando al 1/16 más cercano para espesores menores a 3/8 plg, aproximando al 1/8 más cercano para espesores entre 3/8 y 1 plg, y al 1/4 más cercano para espesores mayores a 1 plg. Una placa generalmente se designa por su espesor, su ancho y su longitud, en ese orden; por ejemplo, una PL1/2 * 10 * 1 pie 4 plg tiene un espesor de 1/2 plg, 10 plg de ancho y 16 plg de longitud. En realidad, en la actualidad el término placa se usa casi universalmente, ya sea que el miembro se fabrique a partir de una placa o de una barra. La hoja y la tira generalmente son más delgadas que las barras y las placas. El estudiante debe consultar el Manual del Acero para obtener información sobre otros perfiles. Aquí se presentará información detallada sobre éstas y otras secciones cuando sea necesario. En la Parte 1 del Manual, se tabulan las dimensiones y las propiedades de los perfiles W, S, C y otros. Las dimensiones de los miembros se dan en forma decimal (para uso de los diseñadores) y en fracciones al dieciseisavo de pulgada más próximo (para uso de los Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 1.5 Unidades métricas 11 técnicos, dibujantes y detallistas del acero). Se proporcionan también, para el uso de los diseñadores, elementos tales como los momentos de inercia, los módulos de sección, los radios de giro y otras propiedades de la sección transversal que se analizarán más adelante en este texto. Se presentan variaciones en cualquier proceso de manufactura, y la industria del acero no es una excepción. En consecuencia, las dimisiones de las secciones transversales de los miembros de acero pueden variar un poco, respecto a los indicados en el Manual. Las tolerancias máximas para el rolado de los perfiles de acero las establece la Especificación A6 de la American Society for Testing and Materials (ASTM) y se presentan en las Tablas 1-22 a 1-28 en el Manual. Entonces los cálculos se pueden hacer con base en las propiedades dadas en el Manual, independientemente del fabricante. Algunas de las secciones de acero listadas en el Manual se consiguen en Estados Unidos de solamente uno o dos productores de acero y entonces, ocasionalmente, puede ser difícil obtenerlas inmediatamente. Por tanto, al especificar las secciones, el diseñador deberá tener la precaución de ponerse en contacto con un fabricante de acero para obtener una lista de las secciones en existencia. A través de los años han existido cambios en las dimensiones de los perfiles de acero. Por ejemplo, puede haber poca demanda que justifique seguir laminando un cierto perfil; un perfil puede descontinuarse porque se desarrolla un perfil de tamaño similar, pero más eficiente en su forma, etc. Ocasionalmente el proyectista puede necesitar conocer las propiedades de un perfil descontinuado que no aparece ya en las listas de la última edición del Manual o en otras tablas que normalmente tiene a su disposición. Por ejemplo, puede requerirse añadir un piso extra a un edifico existente que fue construido con perfiles que ya no se fabrican. En 1953, el AISC publicó un libro titulado Iron and Steel Beams 1873 to 1952 (Vigas de hierro y acero, de 1873 a 1952) que presenta una lista completa de las vigas de hierro y acero y sus propiedades, laminadas en Estados Unidos durante ese periodo. Actualmente está disponible una edición actualizada de este libro. Es el AISC Design Guide 15 y cubre las propiedades de los perfiles de acero producidos de 1887 a 2000.5 Indudablemente que habrá muchos cambios más en los perfiles en el futuro. Por esta razón, el diseñador estructural prudente deberá conservar cuidadosamente las ediciones anteriores del Manual para tenerlas a su disposición cuando se necesite información anterior. 1.5 UNIDADES MÉTRICAS Casi todos los ejemplos y problemas de tarea presentados en este libro emplean las unidades usadas en Estados Unidos. Sin embargo, el autor piensa que el diseñador contemporáneo debe tener la capacidad de realizar su trabajo ya sea en unidades inglesas o métricas. El AISC en Estados Unidos ha eliminado casi por completo el problema de trabajar con unidades métricas al realizar el diseño de acero estructural. Casi todas sus ecuaciones están escritas en una forma aplicable a ambos sistemas. Además, los equivalentes métricos de los perfiles americanos estándar se suministran en la Sección 17 del Manual. Por ejemplo, una sección W36 * 302 se muestra como W920 × 449, donde el 920 está en mm y el 449 está en kg/m. 5 R. L. Brockenbrough, AISC Rehabilitation and Retrofit Guide: A Reference for Historic Shapes and Specifications (Chicago, AISC, 2002). Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 12 Capítulo 1 Introducción al diseño estructural en acero Mariners, Ballpark, Seattle, WA. (Cortesía de Trade ARBED.) 1.6 PERFILES DE LÁMINA DELGADA DE ACERO DOBLADOS EN FRÍO Además de los perfiles de acero laminados en caliente analizados en la sección previa, existen algunos perfiles de acero rolados en frío. Éstos se fabrican doblando láminas delgadas de acero de bajo carbono o baja aleación en prácticamente cualquier sección transversal deseada, como las mostradas en la Figura 1.2.6 Estos perfiles, que pueden utilizarse para los miembros más ligeros suelen usarse en algunos tipos de techos, pisos y muros y varían en espesores entre 0.01 hasta aproximadamente 0.25 plg. Los perfiles más delgados se usan con mucha frecuencia para algunos paneles estructurales. Si bien el trabajado en frío reduce algo la ductilidad, también incrementa en alguna medida la resistencia. Bajo ciertas condiciones, las especificaciones de diseño permitirán el uso de tales resistencias superiores. Las losas de concreto para piso frecuentemente se cuelan sobre cubiertas de acero doblado que sirven como cimbras económicas para el concreto húmedo y que se dejan en el sitio después de que el concreto fragua. Se dispone de varios tipos de estas cubiertas, algunas de las cuales se muestran en la Figura 1.3. Las secciones con las celdas más profundas tienen Canal Canal atiesada Zeta Zeta atiesada Figura 1.2 Perfiles doblados en frío. 6 Sombrero Sigma Ángulo Cold-Formed Steel Design Manual (Washington, DC: American Iron and Steel Institute, 2002). Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 1.7 Relaciones esfuerzo-deformación del acero estructural 13 Sistema de piso de cubierta compuesta Concreto Concreto 3 plg 3 plg 2 plg 2 plg 12 plg 6 plg Cubierta de acero Cubierta de acero Sistema de piso de cubierta doblada Concreto 2 1 2 Concreto 3 12 plg plg 9 16 plg Varía con el fabricante Cubierta de acero 5 1 16 plg Varía con el fabricante Cubierta de acero Sistema de cubierta de techo 1 34 plg Figura 1.3 Algunos tipos de cubiertas de acero. Aislante rígido 1 12 plg 6 plg Cubierta de acero (costilla intermedia) la útil característica de que los conductos eléctricos y mecánicos pueden alojarse en ellas. El uso de las cubiertas de acero para losas de pisos se analiza en el Capítulo 16 de este texto. Ahí se presenta la construcción compuesta. En este tipo de construcción, las vigas de acero se convierten en compuestas con las losas de concreto suministrando transferencia al cortante entre las dos para que actúen conjuntamente como una unidad. 1.7 RELACIONES ESFUERZO-DEFORMACIÓN DEL ACERO ESTRUCTURAL Para entender el comportamiento de las estructuras de acero, el ingeniero debe estar familiarizado con las propiedades de éste. Los diagramas esfuerzo-deformación presentan información valiosa necesaria para entender cómo se comporta el acero en una situación dada. No pueden desarrollarse métodos satisfactorios de diseño, a menos que se disponga de información completa relativa a las relaciones esfuerzo-deformación del material que se usa. Si una pieza de acero estructural dúctil se somete a una fuerza de tensión, ésta comenzará a alargarse. Si se incrementa la fuerza de tensión a razón constante, la magnitud del alargamiento aumentará en forma lineal dentro de ciertos límites. En otras palabras, el alargamiento se duplicará cuando el esfuerzo pase de 6 000 a 12 000 psi (pounds per square inch; se usará lb/plg2). Cuando el esfuerzo de tensión alcance un valor aproximadamente igual a tres cuartos de la resistencia última del acero, el alargamiento comenzará a aumentar más y más rápidamente sin un incremento correspondiente del esfuerzo. El mayor esfuerzo para el que todavía es válida la ley de Hooke o el punto más alto de la porción recta del diagrama esfuerzo-deformación se denomina límite proporcional. El mayor esfuerzo que un material puede resistir sin deformarse permanentemente se llama Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 14 Capítulo 1 Introducción al diseño estructural en acero límite elástico. Este valor rara vez se mide realmente y para la mayoría de los materiales de ingeniería, incluido el acero estructural, es sinónimo del límite proporcional. Por esta razón, se usa a veces el término límite proporcional elástico. El esfuerzo en el que se presenta un incremento brusco en el alargamiento o deformación sin un incremento en el esfuerzo, se denomina esfuerzo de fluencia. Es el primer punto del diagrama esfuerzo-deformación para el cual la tangente a la curva es horizontal. El esfuerzo de fluencia es para el proyectista la propiedad más importante del acero, ya que muchos procedimientos de diseño se basan en este valor. Más allá del esfuerzo de fluencia hay un intervalo en el que ocurre un incremento considerable de la deformación sin incremento del esfuerzo. La deformación que se presenta antes del esfuerzo de fluencia se denomina deformación elástica; la deformación que ocurre después del esfuerzo de fluencia, sin incremento de esfuerzo, se denomina deformación plástica. Esta última deformación es generalmente igual en magnitud a 10 o 15 veces la deformación elástica. La fluencia del acero sin esfuerzo puede parecer una seria desventaja, pero en realidad es una característica muy útil. Con frecuencia ha prestado el maravilloso servicio de prevenir la falla de una estructura debida a omisiones o errores del proyectista. Si el esfuerzo en un punto de una estructura de acero dúctil alcanza el punto de fluencia, esa parte de la estructura cederá localmente sin incremento en el esfuerzo, impidiendo así una falla prematura. Esta ductilidad permite que se redistribuyan los esfuerzos en una estructura de acero. Otra manera de describir este fenómeno es afirmar que los altos esfuerzos causados por la fabricación, el montaje o la carga tienden a igualarse entre sí. También puede decirse que una estructura de acero tiene una reserva de deformación plástica que le permite resistir sobrecargas e im- Montaje de una armadura de techo, North Charleston, SC. (Cortesía de CMC South Carolina Steel.) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 1.7 Relaciones esfuerzo-deformación del acero estructural 15 pactos repentinos. Si no tuviera esta capacidad, se podría fracturar repentinamente como el vidrio u otros materiales análogos. Después de la deformación plástica, existe un rango en el cual es necesario un esfuerzo adicional para producir deformación adicional, a esto se le denomina endurecimiento por deformación. Esta porción del diagrama esfuerzo-deformación no resulta muy importante para los proyectistas actuales porque las deformaciones son muy grandes. En la Figura 1.4 se muestra un diagrama típico de esfuerzo-deformación de un acero estructural dulce o de bajo contenido de carbono. Sólo se presenta aquí la parte inicial de la curva, debido a la gran deformación que ocurre antes de la falla. En el punto de falla los aceros dulces tienen deformaciones unitarias que equivalen a valores que oscilan entre 150 y 200 veces los correspondientes a la deformación elástica. En realidad, la curva alcanza su esfuerzo máximo y luego disminuye poco a poco antes de la falla. Se presenta una marcada reducción de la sección transversal del miembro (que se denomina estricción del elemento) justo antes de que el miembro se fracture. La curva esfuerzo-deformación en la Figura 1.4 es típica de los aceros estructurales dúctiles y se supone que es la misma para miembros a tensión o a compresión. (Los miembros estructurales a compresión deben ser robustos, ya que los miembros a compresión esbeltos sujetos a cargas de compresión tienden a pandearse lateralmente y sus propiedades se ven muy afectadas por los momentos que se generan.) La forma del diagrama varía con la velocidad de carga, el tipo de acero y la temperatura. En la figura se muestra dicha variación mediante la línea punteada marcada como fluencia superior. Esta forma de la curva esfuerzo-deformación resulta cuando un acero dulce se carga rápidamente, en tanto que la curva con la fluencia inferior se obtiene con una carga lenta. La Figura 1.5 muestra curvas de esfuerzo-deformación características para algunos aceros con diferente esfuerzo de fluencia. Debe percatarse de que los diagramas de esfuerzo-deformación de las Figuras 1.4 y 1.5 se prepararon para un acero dulce a temperatura ambiente. Durante las operaciones de soldadura y durante los incendios, los miembros de acero estructural pueden someterse a temperaturas muy altas. Los diagramas de esfuerzo-deformación preparados para aceros con temperaturas superiores a 200 °F serán más redondeados y no lineales y no presentan Deformación elástica Deformación plástica Endurecimiento por deformación Figura 1.4 Diagrama de esfuerzo-deformación característico de un acero estructural dulce o con bajo contenido de carbono a temperatura ambiente. Alfaomega Punto inferior de fluencia Esfuerzo f P ⫽A Punto superior de fluencia Deformación ⑀ ⫽ ⌬l l Diseño de Estructuras de Acero – McCormac /Csernak 16 Capítulo 1 Introducción al diseño estructural en acero Puerta Europa, Madrid, España. (Cortesía de Trade ARBED.) puntos de fluencia bien definidos. Los aceros (particularmente aquellos con contenido de carbono más bien alto) en realidad pueden incrementar un poco su resistencia a la tensión al ser calentados a una temperatura de aproximadamente 700 °F. A medida que las temperaturas se elevan al rango de 800 °F a 1 000 °F, las resistencias se reducen drásticamente, y a 1 200 °F tienen ya muy poca resistencia. La Figura 1.6 muestra la variación de las resistencias de fluencia para varios grados de acero cuando sus temperaturas se elevan desde la temperatura ambiente hasta 1 800 °F y 1 900 °F. Las temperaturas con las magnitudes mostradas pueden alcanzarse fácilmente en miembros de acero durante incendios, en zonas localizadas de miembros durante el proceso de soldado, en miembros en fundiciones sobre flamas abiertas, etcétera. Cuando las secciones de acero se enfrían a menos de 32 °F, sus resistencias se incrementan un poco, pero tendrán reducciones considerables en ductilidad y tenacidad. Una propiedad muy importante de una estructura que ha sido sometida a esfuerzos, pero no más allá de su punto de fluencia, es que ésta recuperará su longitud original cuando se supriman las cargas. Si se esfuerza más allá de ese punto, recuperará sólo parte de su longitud inicial. Este hecho ofrece la posibilidad de probar una estructura existente cargándola y descargándola. Si después de que las cargas se retiran, la estructura no recupera sus dimensiones originales, significa que se ha esforzado más allá de su punto de fluencia. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 1.7 Relaciones esfuerzo-deformación del acero estructural 17 Corrimiento de 0.2% de deformación Resistencia a la tensión, Fu Aceros aleados de construcción con tratamiento térmico; acero aleado templado y revenido A514 Cociente característico de las resistencias a la fluencia para temperaturas elevadas y temperatura ambiente Curvas características de esfuerzo-deformación. (Basado en una figura tomada de Salmon C. G. y J. E. Johnson, Steel Structures: Design and Behavior, cuarta edición. Upper Saddle River, NJ: Prentice Hall, 1996.) Esfuerzo, kilolibras por pulgada cuadrada Figura 1.5 Resistencia mínima a la fluencia Fy = 100 klb/plg2 Aceros al carbono, de alta resistencia, de baja aleación; A572 Fy = 50 klb/plg2 Aceros al carbono; A36 Fy = 36 klb/plg2 Deformación unitaria, pulgadas por pulgada 1.2 A514 A588 1.0 A992, A572 A36 0.8 0.6 0.4 0.2 0 0 200 400 600 800 1000 1200 Temperatura, F 1400 1600 1800 2000 Figura 1.6 El efecto de la temperatura sobre el esfuerzo de fluencia. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 18 Capítulo 1 Introducción al diseño estructural en acero El acero es una aleación que está compuesta casi por completo de hierro (generalmente más del 98%). Contiene también pequeñas cantidades de carbono, silicio, manganeso, azufre, fósforo y otros elementos. El carbono es el elemento que tiene la mayor influencia en las propiedades del acero. La dureza y la resistencia del acero aumentan con el porcentaje de carbono. Un incremento del 0.01 por ciento del contenido de carbono causará que la resistencia de fluencia del acero se eleve aproximadamente 0.5 klb/plg2 (ksi). Desafortunadamente, sin embargo, una mayor cantidad de carbono hará que el acero sea más frágil y afectará adversamente su soldabilidad. Si se reduce el contenido de carbono, el acero se hará más suave y más dúctil, pero también más débil. La adición de elementos tales como cromo, silicio y níquel produce aceros con resistencias considerablemente más altas. Aunque con frecuencia son muy útiles, estos aceros son considerablemente más caros y con frecuencia no son tan fáciles de fabricar. En la Figura 1.7 se muestra un diagrama común de esfuerzo-deformación para un acero frágil. Desafortunadamente, la baja ductilidad o fragilidad es una propiedad que por lo general se asocia con la alta resistencia del acero (aunque no necesariamente asociada con los aceros de alta resistencia). Como es conveniente tener a la vez alta resistencia y gran ductilidad, el proyectista tendrá que decidir entre los dos extremos o buscar un término medio entre ellos. Un acero frágil puede fallar repentinamente, sin previo aviso, cuando se sobrecargue y durante el montaje puede fallar debido a los impactos propios de los procedimientos de construcción. Los aceros con comportamiento frágil tienen un intervalo considerable donde el esfuerzo es proporcional a la deformación unitaria, pero no tienen esfuerzos de fluencia claramente definidos. Sin embargo, para aplicar muchas de las fórmulas dadas en las especificaciones de diseño para el acero estructural, es necesario contar con valores definidos del esfuerzo de fluencia, independientes de si los aceros son dúctiles o frágiles. Si un miembro de acero se deforma más allá de su límite elástico y luego se descarga, éste no retornará a una condición de deformación cero. Al descargarlo, su diagrama de esfuerzo-deformación unitaria seguirá una nueva trayectoria (mostrada por la línea punteada en la Figura 1.7 paralela a la línea recta inicial). El resultado es una deformación permanente o residual. La línea que representa la relación de esfuerzo-deformación para aceros templados y revenidos gradualmente se aparta de una línea recta, de modo que no existe un punto de fluencia bien definido. Para estos aceros el esfuerzo de fluencia se define por lo general como el esfuerzo en el punto de descarga que corresponda a alguna deformación unitaria residual arbitrariamente definida (0.002 es el valor común). En otras palabras, incrementamos la deformación unitaria mediante una cantidad designada y dibujamos una línea desde ese punto, Figura 1.7 Diagrama esfuerzodeformación característico de un acero frágil. Esfuerzo f⫽ P A Fu Fractura Fy ⫽ esfuerzo mínimo de fluencia Fu ⫽ esfuerzo de tensión mínimo último Fy Deformación residual si se descarga cuando el esfuerzo es mayor que el límite elástico Deformación ⑀ ⫽ ⌬L L Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 1.8 Aceros estructurales modernos 19 paralela a la porción de línea recta del diagrama de esfuerzo-deformación unitaria, hasta que la nueva línea corte a la anterior. Esta intersección es el esfuerzo de fluencia en esa deformación unitaria particular. Si se usa 0.002, a la intersección se le llama usualmente el esfuerzo de fluencia para 0.2 por ciento de deformación unitaria paralela. 1.8 ACEROS ESTRUCTURALES MODERNOS Las propiedades del acero pueden cambiarse en gran medida variando las cantidades presentes de carbono y añadiendo otros elementos como silicio, níquel, manganeso y cobre. Un acero que tenga cantidades considerables de estos últimos elementos se denominará acero aleado. Aunque estos elementos tienen un gran efecto en las propiedades del acero, las cantidades de carbono y otros elementos de aleación son muy pequeños. Por ejemplo, el contenido de carbono en el acero es casi siempre menor que el 0.5% en peso y es muy frecuente que sea de 0.2 a 0.3 por ciento. Mitad de una armadura de techo con 170 pies de claro libre para el Centro de Atletismo y Convenciones de la Universidad Lehigh en Bethlehem, Pa. (Cortesía de la Bethlehem Steel Corporation.) Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 20 Capítulo 1 Introducción al diseño estructural en acero La composición química del acero es de suma importancia en sus efectos sobre sus propiedades tales como la soldabilidad, la resistencia a la corrosión, la resistencia a la fractura frágil, etc. La ASTM especifica los porcentajes exactos máximos de carbono, manganeso, silicio, etc., que se permiten en los aceros estructurales. Aunque las propiedades físicas y mecánicas de los perfiles de acero las determina principalmente su composición química, también influye en ellas, hasta cierto punto, el proceso de laminado, la historia de sus esfuerzos y el tratamiento térmico aplicado. En las décadas pasadas, un acero estructural al carbono designado como A36 y con un esfuerzo mínimo de fluencia Fy = 36 klb/plg2, era el acero estructural comúnmente usado. Sin embargo, más recientemente, la mayoría del acero estructural usado en Estados Unidos se fabrica fundiendo acero chatarra en hornos eléctricos. Con este proceso puede producirse un acero de 50 klb/plg2, A992, y venderse a casi el mismo precio que el acero A36. Los aceros de 50 klb/plg2 son los que predominan en uso actualmente. De hecho, algunas de las laminadoras de acero hacen un cargo extra por las secciones W si van a consistir de acero A36. Por otro lado, ocasionalmente ha sido difícil obtener los ángulos de 50 klb/plg2 sin pedidos especiales a las laminadoras de acero. Como resultado, todavía se usan con frecuencia los ángulos A36. Además, las placas de 50 klb/plg2 pueden costar más que el acero A36. En décadas recientes los ingenieros y arquitectos continuamente requieren aceros más fuertes, aceros con mayor resistencia a la corrosión, con mejores propiedades de soldabilidad y diversas características. Las investigaciones realizadas por la industria acerera durante este periodo han proporcionado varios grupos de nuevos aceros que satisfacen muchas de las demandas. Actualmente existe una gran cantidad de aceros clasificados por la ASTM e incluidos en la especificación AISC. Domo de acero. (Cortesía de Trade ARBED.) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 1.8 Aceros estructurales modernos 21 Los aceros estructurales generalmente se agrupan en varias clasificaciones principales de la ASTM: los aceros al carbono A36, A53, A500, A501 y A529; los aceros de baja aleación y de alta resistencia A572, A618, A913 y A992, y los aceros de baja aleación y alta resistencia y resistentes a la corrosión A242, A588 y A847. En la Parte 2 del Manual se presenta bastante información para cada uno de estos aceros. Las siguientes secciones incluyen algunas observaciones generales acerca de estas clasificaciones del acero. 1.8.1 Aceros al carbono Estos aceros tienen como principales elementos de resistencias al carbono y al manganeso en cantidades cuidadosamente dosificadas. Los aceros al carbono tienen sus contenidos limitados a los siguientes porcentajes máximos: 1.7% de carbono, 1.65% de manganeso, 0.60% de silicio y 0.60% de cobre. Estos aceros se dividen en cuatro categorías, dependiendo del porcentaje de carbono: 1. Acero de bajo contenido de carbono: 6 0.15%. 2. Acero dulce: 0.15 a 0.29%. (Los aceros estructurales al carbono quedan dentro de esta categoría.) 3. Acero medio al carbono: 0.30 a 0.59%. 4. Acero con alto contenido de carbono: 0.60 a 1.70%. 1.8.2 Aceros de alta resistencia y baja aleación Existe un gran número de aceros de este tipo clasificados por la ASTM. Estos aceros obtienen sus altas resistencias y otras propiedades por la adición, aparte del carbono y manganeso, de uno a más agentes de aleación como el columbio, vanadio, cromo, silicio, cobre y níquel. Se incluyen aceros con esfuerzos de fluencia comprendidos entre 40 klb/plg2 y 70 klb/plg2. Estos aceros generalmente tienen mucha mayor resistencia a la corrosión atmosférica que los aceros al carbono. El término baja aleación se usa arbitrariamente para describir aceros en los que el total de elementos de aleación no excede el 5% de la composición total del acero. 1.8.3 Aceros estructurales de alta resistencia, baja aleación y resistentes a la corrosión atmosférica Cuando los aceros se alean con pequeños porcentaje de cobre, se vuelven más resistentes a la corrosión. Cuando se exponen a la atmósfera, las superficies de estos aceros se oxidan y se les forma una película adhesiva muy comprimida (conocida también como “pátina bien adherida” o “capa de óxido”), que impide una mayor oxidación y se elimina así la necesidad de pintarlos. Después de que ocurre este fenómeno (en un periodo de 18 meses a 3 años, depende del tipo de exposición, por ejemplo rural, industrial, luz solar directa o indirecta, etc.), el acero adquiere un color que va del rojo oscuro al café y al negro. Supuestamente, el primer acero de este tipo lo desarrolló en 1933 la U. S. Steel Corporation para darle resistencia a los carros de ferrocarril, que transportaban carbón y en los que la corrosión era muy intensa. Estos aceros tienen gran aplicación, particularmente en estructuras con miembros expuestos y difíciles de pintar como puentes, torres de transmisión eléctrica, etc., sin embargo, no son apropiados para usarse en lugares donde queden expuestos a brisas marinas, nieblas o que estén continuamente sumergidos en agua (dulce o salada) o el suelo, o donde existan Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 22 Capítulo 1 Introducción al diseño estructural en acero humos industriales muy corrosivos. Tampoco son adecuados en áreas muy secas, como en algunas partes del oeste de Estados Unidos. Para que a estos aceros se les forme la pátina, deben estar sujetos a ciclos de humedad y resequedad, de otra manera seguirán teniendo la apariencia de acero sin pintar. La Tabla 1.1 que se presenta aquí, que corresponde a la Tabla 2-4 en el Manual del Acero, enlista los 12 aceros de ASTM mencionados anteriormente en esta sección, junto con sus resistencias a la fluencia mínimas especificadas (Fy) y sus resistencias a la tensión mínimas especificadas (Fu). Además, las columnas a la derecha de la tabla suministran información con respecto a la disponibilidad de los perfiles en los diversos grados de aceros, así como el grado recomendado para usarse para cada uno. En cada caso, se muestra el acero recomendado con un cuadro negro. Mediante los cuadros negros, observará en la tabla que se recomienda el acero A36 que se debe usar para las secciones M, S, HP, C, MC y L, mientras que el A992 es el material recomendado para los perfiles más comunes, los W. Los cuadros grises en la tabla se refieren a los perfiles disponibles en grados de acero que no sean los recomendados. Antes de seleccionar perfiles de esos grados, el proyectista deberá verificar si están disponibles con los proveedores de acero. Finalmente, los cuadros vacíos, o de color blanco, indican los grados de acero que no están disponibles para ciertos perfiles. En la Tabla 2-5 del Manual del Acero se proporciona información similar para placas y barras. Como se mencionó anteriormente, los aceros pueden fortalecerse mediante la adición de aleaciones especiales. Otro factor que afecta la resistencia del acero es el espesor. Entre más se rola el acero para hacerlo más delgado, adquiere mayor resistencia. Los miembros más gruesos tienden a ser más frágiles, y sus tasas de enfriamiento más lentas hacen que el acero tenga una microestructura más áspera. Haciendo referencia nuevamente a la Tabla 1.1, usted puede ver que varios de los aceros listados están disponibles con esfuerzos de fluencia y de tensión diferentes con el mismo número ASTM. Por ejemplo, los perfiles A572 están disponibles con resistencias a la fluencia de 42, 50, 55, 60 y 65 klb/plg2. En seguida, leyendo los pies de página de la Tabla 1.1, observamos que los aceros de grados 60 y 65 tienen asignada la letra “e” como pie de página. Este pie de página indica que los únicos perfiles A572 disponibles con estas resistencias son los más delgados que tienen un espesor de patín ⱕ 2 pulgadas. En la tabla se muestran situaciones similares para algunos otros aceros, incluyendo el A992 y el A242. 1.9 USO DE LOS ACEROS DE ALTA RESISTENCIA Existen otros grupos de aceros de alta resistencia como los de ultra-alta-resistencia que tienen fluencias de entre 160 klb/plg2 y 300 klb/plg2. Estos aceros no se han incluido en el Manual del Acero porque la ASTM no les ha asignado un número de clasificación. Actualmente existen en el mercado más de 200 aceros con esfuerzos de fluencia mayores de 36 klb/plg2. La industria del acero está experimentando ahora con aceros cuyos esfuerzos de fluencia varían entre 200 klb/plg2 y 300 klb/plg2, y esto es sólo el principio. Mucha gente de esta industria cree que en unos cuantos años se dispondrá de aceros con fluencias de 500 klb/plg2. La fuerza teórica de unión entre los átomos de hierro se ha estimado en más de 4 000 klb/plg2.7 7 L. S. Beedle et al., Structural Steel Design (Nueva York: Ronald Press, 1964), p. 44. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 1.9 Uso de los aceros de alta resistencia Tipo de acero Especificaciones aplicables de la ASTM a diversos perfiles estructurales. Esfuerzo Esfuerzoa mínimo de de tensión Fu Designación fluencia Fy de la ASTM (klb/plg2) (klb/plg2) A36 A53 Gr. B Gr. B A500 Al carbono Gr. C Gr. A Gr. B c Gr. 50 A529 Gr. 55 Gr. 42 Gr. 50 A572 Gr. 55 Gr. 60e Gr. 65e Gr. I & II A618f Gr. III 50 60 A913 65 70 A992 A501 Baja aleación alta resistencia Baja aleación alta resistencia resistente a la corrosión A242 A588 A847 36 35 42 46 46 50 36 50 50 55 42 50 55 60 65 50g 50 50h 60 65 70 50 42j 46k 50l 50 50 Serie de perfiles aplicables HSS W M S HP C MC L Rect. Redondo TABLA 1.1 23 Tubo b 58−80 60 58 58 62 62 58 70 65−100 70−100 60 65d 55 60 65 70g 50 60h 75 80 90 65i 63j 67k 70l 70 70 = Especificación recomendada para el material = Otra especificación de material aplicable, cuya disponibilidad deberá confirmarse antes de la especificación = La especificación de material no aplica a b c d e f g h i j k l Mínimo a menos que se muestre un rango. Para perfiles arriba de 426 lb/pie, sólo aplica el mínimo de 58 klb/plg2. Para perfiles con un espesor de patín menor que o igual a 11⁄2 plg solamente. Para mejorar la soldabilidad, puede especificarse un máximo de carbono (de acuerdo con el Requisito suplementario S78 de la ASTM). Si se desea, puede especificarse el esfuerzo máximo de tensión de 90 klb/plg2 (de acuerdo con el Requisito suplementario S79 de la ASTM). Si se desea, puede especificarse el esfuerzo máximo de tensión de 70 klb/plg2 (de acuerdo con el Requisito suplementario S91 de la ASTM). Para perfiles con un espesor de patín menor que o igual a 2 plg solamente. A618 de la ASTM también puede especificarse como resistente a la corrosión; véase A618 de la ASTM. El mínimo aplica a muros de un espesor nominal de 3⁄4 plg y menor. Para espesores de muro mayores que 3⁄4 plg, Fy = 46 klb/plg2 y Fu = 67 klb/plg2. Si se desea, puede especificarse un esfuerzo máximo de fluencia de 65 klb/plg2 y una relación de resistencia máxima a la fluencia entre la de tensión de 0.85 (de acuerdo con el Requisito suplementario S75 de la ASTM). Se incluyen como obligatorias en A992 de la ASTM una relación de resistencia máxima a la fluencia entre la de tensión de 0.85 y una fórmula equivalente para el carbono. Para perfiles con un espesor de patín mayor que 2 plg solamente. Para perfiles con un espesor de patín mayor que 11⁄2 plg y menor que o igual a 2 plg solamente. Para perfiles con un espesor de patín menor que o igual a 11⁄2 plg solamente. Fuente: Manual de la AISC, Tabla 2-4, p. 2-48, 14ava. Ed., 2011. Derechos reservados © American Institute of Steel Construction. Reproducido con autorización. Todos los derechos reservados. 24 Capítulo 1 Introducción al diseño estructural en acero Aunque los precios de los aceros aumentan con el incremento de los esfuerzos de fluencia, el porcentaje de incremento en los precios no es mayor que el porcentaje de incremento de los esfuerzos de fluencia. En consecuencia, el uso de aceros más resistentes resultará económico en miembros a tensión, vigas y columnas. Tal vez la mayor economía se obtendrá con los miembros a tensión (sobre todo en aquellos sin agujeros para tornillos y remaches). Pueden producir ahorros considerables en vigas si las deflexiones no son de importancia o si éstas pueden controlarse (con los métodos descritos en capítulos posteriores). Además, pueden lograrse ahorros sustanciales con los aceros de alta resistencia en columnas robustas de longitudes corta y mediana. Otra fuente de ahorro lo proporciona la construcción híbrida. En este tipo de construcción se usan dos o más aceros de diferentes resistencias, empleando los aceros más débiles en donde los esfuerzos son menores, y los aceros más resistentes en donde los esfuerzos son mayores. Entre los factores adicionales que pueden conducir al uso de los aceros de alta resistencia se cuentan los siguientes: 1. Alta resistencia a la corrosión. 2. Posibles ahorros en los costos de transporte, montaje y cimentaciones debido al menor peso. 3. Uso de vigas de menor peralte, que permite reducir el espesor de los pisos. 4. Posibles ahorros en la protección contra el fuego porque pueden usarse elementos más pequeños. La primera consideración que toman en cuenta muchos ingenieros al escoger un tipo de acero, es el costo directo de los miembros. Dicha comparación puede hacerse fácilmente, pero la consideración económica respecto a qué acero se debe usar, no puede hacerse, a menos que se tomen en cuenta otros factores como pesos, dimensiones, deflexiones, mantenimiento y fabricación. Hacer una comparación general exacta de los aceros probablemente resulte imposible, por lo que debe limitarse a considerar el caso particular en estudio. 1.10 MEDICIÓN DE LA TENACIDAD La tenacidad a la fractura del acero se usa como una medida general de su resistencia al impacto o de su capacidad para absorber incrementos repentinos en los esfuerzos de muesca. Entre más dúctil es el acero, mayor es su tenacidad. Por otra parte, entre más baja es la temperatura, mayor es su fragilidad. Se dispone de varios procedimientos para estimar la tenacidad de muesca, pero la prueba Charpy de muesca V es la más ampliamente usada. Si bien esta prueba (descrita en la especificación A6 del ASTM) es algo inexacta, ayuda a identificar los aceros frágiles. Con esta prueba se mide la energía requerida para fracturar una pequeña barra de sección transversal rectangular con una muesca específica (véase la Figura 1.8). La barra se fractura con un péndulo liberado desde cierta altura. La cantidad de energía requerida para fracturar la barra se determina a partir de la altura a la que el péndulo se eleva después del golpe. La prueba puede repetirse para diferentes temperaturas y graficarse como se muestra en la Figura 1.9. Tal gráfica muestra claramente la relación entre temperatura, ductilidad y fragilidad. La temperatura en el punto de mayor pendiente es la temperatura de transición. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 1.10 Medición de la tenacidad 25 Golpe de impacto Muesca 10 mm 2 mm Figura 1.8 10 mm 45 Probeta para la prueba Charpy de muesca en V. 20 mm Frágil (ductilidad despreciable) 20 mm Transición de frágil a dúctil Dúctil Energía absorbida, pie-lb 50 40 Temperatura de transición (en la pendiente máxima) 30 20 10 Figura 1.9 Resultados de la prueba de Charpy de muesca en V. ⫺10 0 10 20 Temperatura, F 30 40 Aunque la prueba Charpy es bien conocida, en realidad proporciona una medición muy mala. En los artículos de Barsom y Rolfe 8,9 se consideran otros métodos para medir la tenacidad del acero. Varios aceros estructurales tiene especificaciones diferentes para los niveles de energía absorbida requerida (por ejemplo, 20 pie-lb a 20°F), dependiendo de la temperatura, esfuerzo y condiciones de carga bajo los cuales se usarán. El tema de la fragilidad se continuará viendo en la siguiente sección. 8 J. M. Barsom, “Material Considerations in Structural Steel Design”, Engineering Journal, AISC, 24, 3 (3er. trimestre 1987), pp. 127-139. 9 S. T. Rolfe, “Fracture and Fatigue Control in Steel Structures”, Engineering Journal, AISC, 14, 1 (1er. trimestre 1977), pp. 2-15. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 26 Capítulo 1 Introducción al diseño estructural en acero Los núcleos de áreas se muestran rayados Figura 1.10 Núcleos de las áreas donde una falla frágil puede presentar problemas en miembros gruesos pesados. 1.11 Placa Perfil W SECCIONES JUMBO Ciertos perfiles W pesados con espesores de patín mayores de 2 pulgadas suelen denominarse secciones jumbo. Se les identifica con notas de pie de página para el perfil W, Tabla 1.1 del Manual del Acero. Las secciones jumbo se desarrollaron originalmente para usarse como miembros a compresión, y como tales tienen un comportamiento satisfactorio. Sin embargo, los ingenieros los han usado con frecuencia como miembros a tensión o flexión. En tales casos, sus patines y almas han presentado serios problemas de agrietamiento cuando se ha utilizado soldadura o corte térmico. Estos agrietamientos tienen como resultado menores capacidades de carga y problemas relacionados con la fatiga.10 Las piezas gruesas de acero tienden a ser más frágiles que las delgadas. Algunas de las razones de esto son que los núcleos de perfiles gruesos (mostrados en la Figura 1.10) están sometidos a un menor laminado, poseen mayor contenido de carbono (necesario para producir los esfuerzos de fluencia requeridos) y tienen mayores esfuerzos de tensión por el enfriamiento (esfuerzos residuales). Estos temas se analizarán en capítulos posteriores. Las secciones jumbo empalmadas con soldadura pueden usarse satisfactoriamente en casos de tensión axial o de flexión si los procedimientos dados en la Especificación A3.1c de la Especificación AISC se siguen cuidadosamente. Algunos de los requisitos son los siguientes: 1. El acero usado debe tener ciertos niveles de absorción de energía, determinados por la prueba Charpy de la muesca en V (20 pies-lb a una temperatura máxima de 70 °F). Es absolutamente necesario que las pruebas se hagan sobre especímenes tomados de áreas del núcleo (mostrado en la Figura 1.10), donde la fractura frágil se ha evidenciado como problemática. 2. La temperatura debe controlarse durante el soldado y el trabajo debe seguir una cierta secuencia. 3. Se requieren detalles especiales para los empalmes. 1.12 DESGARRAMIENTO LAMINAR Los especímenes de acero usados para pruebas y desarrollo de curvas esfuerzo-deformación unitaria usualmente tienen sus ejes longitudinales en la dirección en la que el acero fue laminado. Si los especímenes se toman con sus ejes longitudinales transversalmente a la dirección del laminado “a través del espesor” del acero, el resultado será una menor ductilidad y tena- 10 R. Bjorhovde, “Solutions for the Use of Jumbo Shapes”, Proceedings 1988 National Steel Construction Conference, AISC, Chicago, junio 8-11, pp. 2-1 a 2-20. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 1.13 Suministro de estructuras de acero 27 cidad. Afortunadamente, esto es de poca importancia para casi todos los casos. Sin embargo, puede ser de gran importancia cuando se usan placas gruesas y perfiles estructurales pesados en juntas soldadas fuertemente restringidas. (Puede ser también problemático en miembros delgados, pero es mucho más importante en los elementos gruesos.) Si una junta está fuertemente restringida, la contracción de las soldaduras en la dirección del espesor no puede redistribuirse adecuadamente y el resultado puede ser un desgarramiento del acero llamado desgarramiento laminar. (Laminar significa que consiste en capas delgadas.) La situación se agrava por la aplicación de una tensión externa. El desgarramiento laminar puede presentarse como un agrietamiento por fatiga después de la aplicación de un número de ciclos de carga. El problema del desgarramiento laminar se puede eliminar o minimizar considerablemente con detalles y procedimientos de soldadura apropiados. Por ejemplo, las soldaduras deben detallarse de manera que la contracción ocurra tanto como sea posible en la dirección en que el acero fue rolado. Algunas compañías fabricantes de acero producen aceros con propiedades mejoradas en la dirección del espesor, lo que proporciona una resistencia mayor al desgarramiento laminar. Aun si en tales aceros se usan juntas fuertemente restringidas, serán necesarios los detalles especiales mencionados anteriormente.11 Las Figuras 8-16 y 8-17 en el Manual del Acero muestran los arreglos preferidos de juntas soldadas que reducen la posibilidad del desgarramiento laminar. Se proporciona información adicional sobre el tema en la especificación ASTM A770. 1.13 SUMINISTRO DE ESTRUCTURAS DE ACERO El suministro de estructuras de acero consiste en el laminado de los perfiles, la fabricación de los elementos para un trabajo específico (incluido el corte a las dimensiones requeridas y el punzonado de los agujeros necesarios para las conexiones de campo) y su montaje. Muy rara vez una compañía ejecuta estas tres funciones y la compañía promedio realiza sólo una o dos de ellas. Por ejemplo, muchas compañías fabrican estructuras de acero y las montan, en tanto que otras sólo las montan o sólo las fabrican. Existen aproximadamente entre 400 y 500 compañías en Estados Unidos que fabrican estructuras de acero. La mayoría se dedica tanto a la fabricación como al montaje. Los fabricantes de acero normalmente tienen pocos perfiles en bodega debido a los altos intereses y costos de almacenaje. Cuando deben fabricar una estructura, ordenan los perfiles cortados a determinadas longitudes directamente a las laminadoras o a sus proveedores. Los distribuidores, que son un factor cada vez más importante en el suministro del acero estructural, compran y almacenan grandes cantidades de perfiles que adquieren a los mejores precios posibles en cualquier parte del mundo. El diseño de las estructuras generalmente lo hace un ingeniero en colaboración con una empresa de arquitectos. El proyectista hace los dibujos del diseño que muestran las cotas de los miembros estructurales, las dimensiones generales y las conexiones fuera de lo común. La compañía encargada de fabricar la estructura elabora los planos detallados y los somete a la aprobación del ingeniero. Esos planos contienen toda la información necesaria para fabricar la estructura correctamente. En ellos se muestran las dimensiones de cada miembro, la posición de los orificios, la posición y el tamaño de las conexiones, etc. En la Figura 1.11 se muestra una parte de un dibujo para un detalle típico de una viga de acero atornillada. 11 “Commentary on Highly Restrained Welded Connections”, Engineering Journal, AISC, vol. 10, no. 3 (3er . trimestre, 1973), pp. 61-73. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 28 Capítulo 1 Introducción al diseño estructural en acero 1 2 1 2 1 3 3 3 3 14 1 5 12 Corte 1 1 24 24 7 1 15'–9 8 7 52 15'–9 8 1 32'–1 4 Viga B4 F6 1 W16 ⫻ 40 ⫻ 32'⫺0 4 Figura 1.11 Parte de un dibujo de detalles. Podría haber algunos detalles incluidos en este dibujo que no entienda, ya que ha leído sólo unas cuantas páginas de este libro. Sin embargo, tales detalles se aclararán conforme avance en el estudio de los capítulos siguientes. En dibujos reales los detalles se mostrarán probablemente para varios miembros. Aquí, el autor ha mostrado sólo un miembro para indicar la información necesaria para fabricar correctamente el miembro en el taller. Los círculos y rectángulos sombreados indican que los tornillos deben instalarse en el campo, mientras que los no sombreados muestran las conexiones que deben hacerse en el taller. El montaje de los edificios de acero es más que en cualquier otro aspecto del trabajo de construcción, un asunto de ensamblaje. Cada elemento se marca en el taller con letras y números para distinguirlo de los demás. El montaje se ejecuta de acuerdo con una serie de planos de montaje. Estos planos no son dibujos detallados, son simples diagramas lineales que muestran la posición de cada elemento en la estructura. Los planos muestran a cada pieza individual o subensamblaje de piezas junto con las marcas de asignación de transporte o de montaje, de modo que los trabajadores del acero puedan identificar y ubicar rápidamente a los miembros en su posición correcta en la estructura. (Frecuentemente, a las personas que realizan el montaje del acero se les llama herreros de obra, que es un nombre que se conserva desde los días anteriores al acero estructural.) Generalmente se pintan indicaciones respecto a la dirección en las caras de las columnas (norte, sur, este y oeste). Algunas veces los planos de montaje dan las dimensiones de los miembros, pero esto no es necesario. Esto puede o no mostrarse, dependiendo del fabricante en particular. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 1.13 Suministro de estructuras de acero 29 El Vestíbulo del Arco Redondo en el centro de exhibición en Leipzig, Alemania. (© Klaws Hackenberg/Zefa/Corbis. Usado con autorización.) Las vigas, trabes y columnas se indicarán en los planos por las letras B, G o C seguidas por el número de miembro particular como B5, G12, etc. A menudo, habrá varios miembros con esas mismas designaciones cuando los miembros se repiten en el edificio. Los marcos de acero de múltiples pisos suelen tener varios niveles con sistemas de estructuración idénticos o casi idénticos. De esta manera, puede usarse un plano de montaje para varios pisos. Para tales situaciones, las designaciones de los miembros de las columnas, vigas y trabes tendrán los números de nivel incorporados en ellos. Por ejemplo, la columna C15 (3-5) es la columna 15, tercero a quinto pisos, mientras que B4F6 o sólo B4 (6), representan la viga B4 para el sexto piso. En la Figura 1.12 se muestra una porción de un dibujo de montaje de un edificio. Enseguida describimos brevemente el montaje de los miembros de acero estructural de un edificio. Inicialmente, un grupo de herreros de obra, algunas veces llamado la “pandilla de levantamiento”, monta los miembros de acero, instalando solamente un número suficiente Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 30 Capítulo 1 Introducción al diseño estructural en acero B9 B10 B5 G6 24'– 0 G4 24'– 0 G2 20'–0 96'– 0 B1 G5 G3 G1 28'–0 48'–0 B6 Planta del sexto piso Elevación de piso terminado ⫽ 74'-3" Parte superior del acero, 6” debajo del piso terminado. B2 Figura 1.12 Parte de un dibujo de montaje que muestra dónde debe localizarse cada miembro. de pernos para mantener a los miembros en su lugar. Además, colocan tirantes donde sea necesario para la estabilidad y el aplomo del marco de acero. Otro grupo de herreros de obra, a quienes algunas veces se les llama la “pandilla del detalle”, instala los pernos restantes, realiza cualquier soldadura de campo que sea necesaria, y termina el aplomo de la estructura. Después de haber terminado los dos últimos pasos, otra brigada instala la cubierta de metal para el piso y para las losas del techo. Éstas a su vez son seguidas por la brigada que coloca el refuerzo de concreto y el concreto necesarios para estas losas.12 1.14 EL TRABAJO DEL DISEÑADOR ESTRUCTURAL El diseñador estructural distribuye y dimensiona las estructuras y las partes de éstas para que soporten satisfactoriamente las cargas a las que quedarán sometidas. Sus funciones son: el trazo general de la estructura, el estudio de las formas estructurales posibles que puedan usarse, la consideración de las condiciones de carga, el análisis de esfuerzos, deflexiones, etc., el diseño de los elementos y la preparación de los planos de diseño. Con más exactitud, la palabra diseño se refiere al dimensionamiento de las partes de una estructura después de que 12 A. R. Tamboli, editor, Steel Design Handbook LRFD Method (Nueva York: McGraw-Hill, 1997), pp. 12-37. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 1.16 Diseño económico de miembros de acero 31 se han calculado las fuerzas, éste será el proceso que se enfatizará a lo largo del texto, usando como material de construcción el acero estructural. 1.15 RESPONSABILIDADES DEL INGENIERIO ESTRUCTURISTA El ingeniero estructurista debe aprender a distribuir y a proporcionar las partes de las estructuras de manera que puedan montarse prácticamente, que tengan resistencia suficiente y que sean razonablemente económicas. Estos conceptos se analizan brevemente a continuación. 1.15.1 Seguridad Una estructura no sólo debe soportar con seguridad las cargas impuestas, sino soportarlas en forma tal que las deflexiones y vibraciones resultantes no sean excesivas ni alarmen a los ocupantes o causen grietas de aspecto desagradable en ella. 1.15.2 Costo El proyectista siempre debe tener en mente la posibilidad de abatir los costos de la construcción sin sacrificar la resistencia. A lo largo de este texto se analizan algunos aspectos de construcción que incluyen el uso de elementos de tamaño estándar, conexiones y detalles simples, y miembros y materiales que no requieran un mantenimiento excesivo a través de los años. 1.15.3 Factibilidad Otro objetivo es el diseño de estructuras que puedan fabricarse y montarse sin mayores problemas. Los proyectistas necesitan conocer lo relativo a los métodos de fabricación y deben adaptar sus diseños a las instalaciones disponibles. También deben aprender todo lo relativo al detallado, la fabricación y el montaje de campo de las estructuras. Entre más sepan sobre los problemas, tolerancias y holguras de taller y campo, mayor será la posibilidad de que sus diseños resulten razonables, prácticos y económicos. Este conocimiento debe incluir información relativa al transporte de los elementos estructurales a la obra (por ejemplo, el tamaño máximo de las partes que pueden transportarse por camión o ferrocarril en forma práctica), así como la disponibilidad de mano de obra y el equipo disponible para el montaje. Quizá el proyectista debe hacerse la pregunta: “¿Podría yo montar esta estructura si me enviaran a montarla?” Por último, debe dimensionar las partes de la estructura de manera que éstas no interfieran con las partes mecánicas (tuberías, ductos, etc.), o arquitectónicas. 1.16 DISEÑO ECONÓMICO DE MIEMBROS DE ACERO El diseño de un miembro de acero implica mucho más que el cálculo de las propiedades requeridas para resistir las cargas y la selección del perfil más ligero que tenga tales propiedades. Aunque a primera vista parece que este procedimiento ofrece los diseños más económicos, deben considerarse muchos otros factores. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 32 Capítulo 1 Introducción al diseño estructural en acero Montaje de la estructura de acero del edificio Transamerica Pyramid en San Francisco, CA. (Cortesía de Kaiser Steel Corporation.) Actualmente, se considera que los costos de mano de obra implicados en la fabricación y montaje del acero estructural son cercanos al 60% de los costos totales de las estructuras de acero. Por otro lado, los costos de materiales representan sólo aproximadamente el 25% de los costos totales. Así, podemos ver que cualquier esfuerzo que hagamos para mejorar la economía de nuestro trabajo en el acero estructural debe concentrarse principalmente en el área de la mano de obra. Cuando los diseñadores consideran los costos, tienen la tendencia a pensar solamente en las cantidades de los materiales. Como resultado, algunas veces diseñan cuidadosamente una estructura con los miembros más ligeros posibles y terminan con algunas situaciones de mano de obra muy cara con solamente ahorros menores en los materiales. Entre los múltiples factores que deben considerarse para suministrar estructuras de acero que sean económicas están los siguientes: 1. Una de las mejores maneras de obtener la economía es contar con una comunicación abierta entre los proyectistas, fabricantes, montadores y otros que intervienen en un proyecto específico. Si esto se hace durante el proceso de diseño, pueden emplearse Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 1.16 Diseño económico de miembros de acero 33 2. 3. 4. 5. 6. 7. 8. 13 14 las habilidades y la experiencia de cada una de las brigadas en un momento cuando todavía es posible implementar buenas ideas económicas. El diseñador necesita seleccionar las dimensiones en que se fabrican los perfiles laminados. Vigas, placas y barras de acero de tamaños poco comunes serán difíciles de conseguir en periodos de mucha actividad constructiva y resultan costosos en cualquier época. Un poco de estudio le permitirá al diseñador aprender a evitar tales perfiles. Los fabricantes de acero reciben constantemente información de los fabricantes del acero y de los distribuidores acerca de las dimensiones de perfiles disponibles. (La mayoría de los perfiles estructurales se pueden conseguir en longitudes de 60 a 75 pies, dependiendo del fabricante, aunque bajo ciertas condiciones pueden conseguirse hasta de 120 pies.) En ciertos casos, puede ser un error suponer que el perfil más ligero es el más barato. Una estructura diseñada según el criterio de la “sección más ligera” consistirá en un gran número de perfiles de formas y tamaños diferentes. Tratar de conectar y adaptar todos estos perfiles será bastante complicado y el costo del acero empleado probablemente será muy alto. Un procedimiento más razonable sería unificar el mayor número posible de perfiles en cuanto al tamaño y forma, aunque algunos sean de mayor tamaño. Las vigas escogidas para los pisos de edificios son las de mayor peralte, ya que estas secciones, para un mismo peso, tienen los mayores momentos de inercia y de resistencia. Conforme aumenta la altura de los edificios, resulta económico modificar este criterio. Como un ejemplo, considere el montaje de un edificio de 20 pisos, en el cual cada piso tiene una altura libre mínima. Se supone que los peraltes de las vigas del piso pueden reducirse 6 plg sin que se incremente demasiado el peso de las vigas. Las vigas costarán más, pero la altura del edificio se reducirá 20 × 6 plg = 120 plg, o 10 pies, con el consiguiente ahorro en muros, pozos de elevadores, alturas de columnas, plomería, cableado y cimentaciones.13 Los costos de montaje y fabricación de vigas de acero estructural son aproximadamente los mismos para miembros ligeros o pesados. Las vigas deben entonces espaciarse tanto como sea posible para reducir el número de miembros que tengan que fabricarse y montarse. Los miembros de acero estructural deben pintarse sólo si lo requiere la especificación aplicable. El acero no debe pintarse si va a estar en contacto con concreto. Además, los diversos materiales resistentes al fuego usados para proteger a los miembros de acero se adhieren mejor si las superficies no están pintadas.14 Es muy conveniente utilizar la misma sección el mayor número de veces posible. Tal manera de proceder reducirá los costosos de detallado, fabricación y montaje. Para secciones grandes, particularmente las compuestas, el diseñador necesita tener información relativa a los problemas de transporte. Esta información incluye las longitudes y alturas máximas que pueden enviarse por camión o ferrocarril (véase la Sección 1.18), los claros libres bajo puentes y líneas de transmisión que se encuentren en el camino de la obra, así como las cargas permisibles sobre los puentes que deban H. Allison, “Low-and Medium-Rise Steel Buildings” (Chicago: AISC, 1991), pp. 1-5. Ibid., pp. 1-5. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 34 Capítulo 1 Introducción al diseño estructural en acero cruzarse. Es posible fabricar una armadura de acero para techo en una sola pieza, pero tal vez no sea posible transportarla a la obra y montarla en una sola pieza. 9. Deben escogerse secciones que sean razonablemente fáciles de montar y que no tengan condiciones que las hagan difíciles de mantener. Por ejemplo, los elementos estructurales de un puente deben tener sus superficies expuestas, dispuestas de manera que puedan pintarse periódicamente (a menos que se utilice un acero especial resistente a la corrosión). 10. Los edificios tienen con frecuencia una gran cantidad de tuberías, ductos, conductos y otros elementos. Deberá hacerse todo lo posible para seleccionar miembros de acero que sean compatibles con los requisitos impuestos por tales instalaciones. 11. Los miembros de una estructura de acero con frecuencia están expuestos al público, sobre todo en el caso de los puentes de acero y auditorios. La apariencia puede ser el factor principal al tener que escoger el tipo de estructura, como en el caso de los puentes, que deben estar a tono con la región y que realmente deben contribuir a su apariencia. Los miembros expuestos pueden ser muy estéticos cuando se disponen de manera sencilla y tal vez cuando se escogen elementos con líneas curvas; sin embargo, ciertos arreglos pueden ser sumamente desagradables a la vista. Es un hecho que algunas estructuras de acero, bellas en apariencia, tienen un costo muy razonable. Surge con frecuencia la pregunta, ¿cómo lograr un diseño económico en acero estructural? La respuesta es simple: depende de lo que el fabricante de acero no tenga que hacer. (En otras palabras, un diseño económico se alcanza cuando la fabricación se minimiza.) El número de abril de 2000 de Modern Steel Construction (Construcción moderna con acero) tiene varios artículos que presentan un excelente material sobre el tema de la economía en la construcción con acero.15 El estudiante puede aprender bastante y muy rápidamente información valiosa con respecto al tema de la economía en acero al leer estos artículos. El autor piensa que son de lectura obligada para cualquiera que se dedique al diseño con acero.16-19 1.17 FALLAS EN ESTRUCTURAS La gente supersticiosa prefiere no hablar de neumáticos desinflados ni escribir su testamento por temor de tentar al destino. Esa misma gente probablemente no se preocuparía por analizar el tema de las fallas en la ingeniería. A pesar de la prevalencia de esta superstición, el autor considera que el conocimiento de las causas de los fracasos más frecuentes del pasado, es de gran valor para los ingenieros con experiencia o sin ella, por igual. Tal vez un estudio de las fallas ocurridas en el pasado sea más importante que un estudio de los éxitos. Benjamín 15 Modern Steel Construction, abril 2000, vol. 40, núm. 4 (Chicago: American Institute of Steel Construction), pp. 6, 25-48, 60. 16 C. J. Carter, T. M. Murray y W. A. Thornton, “Economy in Steel”, en Modern Steel Construction, abril 2000, vol. 40, núm. 4 (Chicago: American Institute of Steel Construction). 17 D. T. Ricker, “Value Engineering for Steel Construction”, en Modern Steel Construction, abril 2000, vol. 40, núm. 4 (Chicago: American Institute of Steel Construction). 18 J. E. Quinn, “Reducing Fabrication Costs”, en Modern Steel Construction, abril 2000, vol. 40, núm. 4 (Chicago: American Institute of Steel Construction). 19 Steel Joist Institute, “Reducing Joist Cost”, en Modern Steel Construction, abril 2000, vol. 40, núm. 4 (Chicago: American Institute of Steel Construction). Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 1.17 Fallas en estructuras 35 Montaje de la estructura de acero del edificio Transamerica Pyramid en San Francisco, CA. (Cortesía de Kaiser Steel Corporation.) Franklin hizo la observación de que “un hombre sabio aprende más de los fracasos que de los triunfos”. El proyectista con poca experiencia necesita saber especialmente a qué debe dársele la mayor atención y dónde se requiere la asesoría exterior. La vasta mayoría de los ingenieros, con o sin experiencia, seleccionan miembros de suficiente tamaño y resistencia. El colapso de las estructuras se debe generalmente a una falta de atención a los detalles de Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 36 Capítulo 1 Introducción al diseño estructural en acero las conexiones, deflexiones, problemas de montaje y asentamientos en la cimentación. Las estructuras de acero rara vez fallan debido a defectos del material, más bien lo hacen por su uso inadecuado. Una falla frecuente de los diseñadores se debe a que después de diseñar cuidadosamente los miembros de una estructura, se seleccionan en forma arbitraria conexiones que pueden no ser de suficiente tamaño. Los ingenieros delegan a veces el trabajo de seleccionar las conexiones a los dibujantes, quienes quizás no tengan un conocimiento suficiente de las dificultades que surgen en el diseño de las conexiones. Tal vez el error que se comete con más frecuencia en el diseño de las conexiones es despreciar algunas de las fuerzas que actúan en éstas, por ejemplo, los momentos torsionantes. En una armadura para la que se han diseñado los miembros sólo por las fuerzas axiales, las conexiones pueden estar excéntricamente cargadas, generándose así momentos que causan incrementos en los esfuerzos. Estos esfuerzos secundarios son en ocasiones tan grandes que deben considerarse en el diseño. Otra causa de fallas ocurre cuando las vigas soportadas sobre muros tienen un apoyo o anclaje insuficiente. Imagine una viga de este tipo que soporta un techo plano en una noche lluviosa y que los drenes del techo no funcionan adecuadamente. Conforme el agua empieza a encharcarse sobre el techo, éste tiende a flexionar la viga en el centro, ocasionando que se formen bolsas que captarán más agua, lo que aumentará la flecha de la viga. Al deflexionarse la viga, ésta empuja contra los muros, causando posiblemente el colapso de éstos o el deslizamiento de los extremos de la viga hacia fuera de los muros. Imagine una viga de acero de 60 pies de claro soportada sobre un muro con sólo una pulgada o dos de apoyo que se contrae cuando la temperatura desciende 50 o 60 grados en la noche. No es difícil entonces prever un colapso debido a una combinación de contracción en la viga, deflexión hacia fuera de los muros y una deflexión vertical de éstos causada por cargas de lluvia. No es difícil encontrar en la literatura técnica casos reales de esta naturaleza. Los asentamientos en las cimentaciones causan un gran número de fallas estructurales, probablemente más que cualquier otro factor. La mayoría de los asentamientos en cimentaciones no conducen a desplomes de la estructura, pero con frecuencia ocasionan grietas de aspecto desagradable y depreciación del sistema estructural. Si todas las partes de la cimentación de una estructura se asientan uniformemente, los esfuerzos en ésta, teóricamente no cambiarán. El diseñador, que generalmente no puede prevenir los asentamientos, debe procurar que el diseño de la cimentación sea tal que los asentamientos que se presenten sean uniformes. Los asentamientos uniformes pueden ser una meta imposible de alcanzar, por lo que entonces deben tomarse en cuenta los esfuerzos producidos por variaciones en los asentamientos. De acuerdo con el análisis estructural, los asentamientos no uniformes en estructuras estáticamente indeterminadas pueden causar variaciones extremas en los esfuerzos. Cuando las condiciones para cimentar son deficientes, es conveniente utilizar estructuras estáticamente determinadas, en las que los esfuerzos no son apreciablemente modificados por los asentamientos de los soportes. (El estudiante aprenderá en estudios subsecuentes que la resistencia última de las estructuras de acero generalmente se afecta sólo ligeramente por los asentamientos no uniformes de los soportes.) Algunas fallas estructurales ocurren porque no se da una atención adecuada a las deflexiones, fatiga de miembros, arriostramiento contra ladeos, vibraciones y la posibilidad de pandeo de miembros en compresión o de los patines de compresión de vigas. La estructura típica, cuando está terminada, está suficientemente arriostrada con los pisos, muros, conexiones y arriostramiento especial, pero hay ocasiones durante la construcción en que muchos de estos elementos no están presentes. Como se indicó anteriormente, las peores condiciones pueden ocurrir durante el montaje y puede entonces requerirse un arriostramiento especial temporal. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 1.20 1.18 Las computadoras y el diseño del acero estructural 37 MANEJO Y EMBARQUE DEL ACERO ESTRUCTURAL Las siguientes reglas generales se aplican a las dimensiones y pesos de piezas de acero estructural que se pueden fabricar en un taller, embarcarse a la obra y montarse: 1. Los pesos y longitudes máximos que pueden manejarse en el taller y en un sitio de construcción son aproximadamente 90 toneladas y 120 pies, respectivamente. 2. Piezas de 8 pies de altura, 8 pies de ancho y 60 pies de largo pueden embarcarse en camiones sin dificultad (siempre que los pesos en los ejes o pesos brutos no excedan los valores permisibles indicados por las autoridades a lo largo de las rutas designadas). 3. Hay pocos problemas en el envío por ferrocarril si las piezas no tienen más de 10 pies de alto, 8 pies de ancho, 60 pies de largo y si no pesan más de 20 toneladas. 4. Las rutas deben estudiarse cuidadosamente, así como consultar a los transportistas con respecto a los pesos y tamaños que excedan los valores indicados en los puntos 2 y 3 anteriores. 1.19 EXACTITUD DE LOS CÁLCULOS Un punto muy importante, que muchos estudiantes con sus excelentes calculadoras de bolsillo y computadoras personales tienen dificultad en entender, es que el diseño estructural no es una ciencia exacta y que no tiene sentido tener resultados con ocho cifras significativas. Algunas de las razones se debe a que los métodos de análisis se basan en hipótesis parcialmente ciertas, a que las resistencias de los materiales varían apreciablemente y a que las cargas máximas sólo pueden determinarse en forma aproximada. Con respecto a esta última afirmación, ¿cuántos usuarios de este libro podrían estimar con una aproximación del 10% la carga máxima en libras por pie cuadrado que se presentará finalmente en el piso del edificio que ahora ocupan? Los cálculos con más de dos o tres cifras significativas, obviamente son de poco valor y pueden darle al estudiante una falsa impresión de exactitud y precisión. Desde un punto de vista práctico, al parecer lo mejor es calcular con todos los dígitos en la calculadora en los pasos intermedios y luego redondear las respuestas finales. 1.20 LAS COMPUTADORAS Y EL DISEÑO DEL ACERO ESTRUCTURAL La disponibilidad de las computadoras personales ha cambiado drásticamente la manera en que se analizan y diseñan las estructuras de acero. En prácticamente toda escuela y oficina de ingeniería, se usan computadoras para resolver los problemas en análisis estructural. Muchos de los programas de análisis estructural que están disponibles comercialmente también pueden realizar diseño estructural. Están implicados muchos cálculos en el diseño del acero estructural y muchos de esos cálculos consumen mucho tiempo. Con el uso de una computadora, el ingeniero estructural puede reducir considerablemente el tiempo requerido para realizar esos cálculos, y posiblemente incrementar su exactitud. A su vez, esto le dará más tiempo al ingeniero para considerar las implicaciones del diseño y el comportamiento resultante de la estructura, y más tiempo para ensayar cambios que puedan mejorar la economía o el comportamiento. Aunque las computadoras ciertamente incrementan la productividad en el diseño, éstas tienden sin duda al mismo tiempo a reducir la “intuición” del ingeniero hacia las estructuras. Esto puede ser un problema especial para los ingenieros jóvenes con poca experiencia en el diseño. A menos que los ingenieros tengan esta intuición con respecto al comportamiento de un sistema, el uso de las computadoras puede desembocar ocasionalmente en grandes y Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 38 Capítulo 1 Introducción al diseño estructural en acero costosos errores. Estas situaciones pueden presentarse si las anomalías y las inconsistencias no son inmediatamente evidentes para el ingeniero que no tiene experiencia. Teóricamente, el diseño por computadoras de sistemas alternativos para unos cuantos proyectos deberá mejorar apreciablemente el criterio del ingeniero en poco tiempo. Sin las computadoras, el desarrollo de este mismo criterio requeriría posiblemente que el ingeniero se abra paso a través de numerosos proyectos. 1.21 PROBLEMAS PARA RESOLVER 1-1. Haga una lista de las tres regiones de un diagrama de esfuerzo-deformación para acero estructural dulce o de bajo contenido de carbono. 1-2. Haga una lista de la organización de especificación de los siguientes tipos de acero: a. Acero conformado en frío b. Acero rolado en caliente 1-3. Defina lo siguiente: a. Límite de proporcionalidad b. Límite elástico c. Esfuerzo de fluencia 1-4. Haga una lista del tipo preferido de acero (especificación de la ASTM) para los siguientes perfiles: a. Placas b. Perfiles W c. Perfiles C 1-5. Haga una lista de los dos métodos que se usan para producir perfiles de acero. 1-6. Haga una lista de cuatro ventajas del acero como material estructural. 1-7. ¿Qué tipo de acero (grado ASTM) ha hecho que el costo del acero de 50 klb/plg2 sea igual que el del acero de 36 klb/plg2 debido al uso de acero de chatarra o reciclado en el proceso de fabricación? 1-8. ¿Cuáles son las diferencias entre el hierro forjado, el acero y el hierro colado? 1-9. ¿Cuál es el rango del porcentaje de carbono para el acero al carbono dulce? 1.10. Haga una lista de cuatro desventajas del acero como material estructural. 1.11. Haga una lista de cuatro tipos de falla de las estructuras de acero estructural. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega C A P Í T U L O 2 Especificaciones, cargas y métodos de diseño 2.1 ESPECIFICACIONES Y CÓDIGOS DE CONSTRUCCIÓN El diseño de la mayoría de las estructuras está regido por especificaciones de diseño y normas. Aun si éstas no rigen el diseño, el proyectista quizá las tomará como una guía. No importa cuántas estructuras haya diseñado, es imposible que haya encontrado toda situación posible, por lo mismo, al recurrir a las especificaciones, el proyectista recomendará el mejor material disponible. Las especificaciones de ingeniería que son desarrolladas por diversas organizaciones contienen las opiniones más valiosas de esas instituciones sobre la buena práctica de la ingeniería. Las autoridades municipales y estatales, preocupadas por la seguridad pública, han establecido códigos de control de la construcción de las estructuras bajo su jurisdicción. Estos códigos, que en realidad son reglamentos, especifican las cargas de diseño, esfuerzos de diseño, tipos de construcción, calidad de los materiales y otros factores. Estos reglamentos varían considerablemente de ciudad a ciudad, hecho que origina cierta confusión entre arquitectos e ingenieros. Algunas organizaciones publican prácticas que se recomiendan para uso regional o nacional; sus especificaciones no son legalmente obligatorias, a menos que estén contenidas en el código de edificación local o formen parte de un contrato en particular; entre esas organizaciones están el AISC y la ASSHTO (American Association of State Highway and Transportation Officials). Casi todos los códigos de construcción, municipales y estatales, han adoptado las Especificaciones AISC, y casi todos los departamentos estatales de carreteras y de transporte han adoptado las Especificaciones AASHTO. Los lectores deben notar que los códigos escritos lógica y claramente son muy útiles para los ingenieros de diseño. Es un hecho que hay menos fallas estructurales en zonas que tienen buenos códigos y que se acatan estrictamente. Mucha gente considera que las especificaciones impiden al ingeniero pensar por sí mismo y tal vez haya alguna razón para tal censura. Se dice que a los antiguos ingenieros que construyeron las grandes pirámides, el Partenón y los grandes puentes romanos, los controlaban Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 39 40 Capítulo 2 Especificaciones, cargas y métodos de diseño El puente sobre el río South Fork Feather en el norte de California, en proceso de montaje en donde se usa un cable carril de 1 626 pies de longitud sustentado por mástiles de 210 pies de altura anclado en cada lado del cañón. (Cortesía de Bethlehem Steel Corporation.) muy pocas especificaciones, lo que indudablemente es verdad. Por otra parte, podría decirse que sólo algunos de estos grandes proyectos perduraron durante muchos siglos, y que se hicieron aparentemente sin tomar en cuenta el costo de materiales, mano de obra y vidas humanas. Probablemente se construyeron por intuición siguiendo reglas empíricas que los constructores desarrollaron mediante la observación del tamaño o la resistencia mínimos de los miembros, que fallarían solamente bajo ciertas condiciones. Seguramente que sus numerosas fallas no han sido registradas en la historia y sólo sus éxitos han perdurado. Actualmente, sin embargo, hay centenares de proyectos realizándose al mismo tiempo en Estados Unidos, que rivalizan en importancia y magnitud con las famosas estructuras de la antigüedad. Obviamente, si a todos los ingenieros se les permitiera diseñar construcciones como las mencionadas, sin restricciones, seguramente habría muchas fallas desastrosas. Por tanto, algo que debe recordarse como importante acerca de las especificaciones es que las mismas no se han elaborado con el propósito de restringir al ingeniero, sino con el de proteger al público. No importa cuántas especificaciones se escriban, resulta imposible que cubran toda situación posible. En consecuencia, no importa qué código o especificación se use o no, la responsabilidad última del diseño de una construcción segura es del ingeniero estructurista. Obviamente, el objetivo de estas especificaciones es que la carga que se use para el diseño sea la que cause los esfuerzos más grandes. Otro código muy importante, el International Building Code1 (IBC), se desarrolló por la necesidad de un código de construcciones moderno que enfatice el comportamiento. 1 International Code Council, Inc., International Building Code (Washington, DC, 2009). Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 2.3 Cargas muertas 41 Su objetivo es enfatizar un conjunto modelo de normas que salvaguarden al público de todas las comunidades. 2.2 CARGAS Quizá la tarea más importante y difícil que debe enfrentar un diseñador de estructuras, es la estimación precisa de las cargas que recibirá una estructura durante su vida útil. No debe omitirse la consideración de cualquier carga que pueda llegar a presentarse. Después de haber estimado las cargas, es necesario investigar las combinaciones más desfavorables que pueden ocurrir en un momento dado. Por ejemplo, ¿qué situación es más desfavorable en el diseño de un puente, que se encuentre cubierto totalmente de hielo y nieve y sujeto a las cargas móviles de camiones pesados y rápidos y a vientos laterales con velocidades de 145 km/h, o bien, una combinación menos severa de estas cargas? La Sección B2 de la Especificación AISC establece que las cargas nominales que van a usarse para el diseño estructural deberán ser las estipuladas por el reglamento aplicable bajo el cual se esté diseñando la estructura o como lo determinen las condiciones involucradas. Si no hay reglamento, las cargas de diseño serán las provistas en una publicación de la American Society of Civil Engineers intitulada Minimum Design Loads for Buildings and Other Structures.2 Comúnmente se conoce a esta publicación como ASCE 7. Originalmente la publicó la American National Standards Institute (ANSI) y se le conoce como la Norma ANSI 58.1. La ASCE se hizo cargo de su publicación en 1988. En general, las cargas de clasifican de acuerdo con su naturaleza y duración de la aplicación. Como tales, se les denomina cargas muertas, cargas vivas y cargas ambientales. En las secciones que siguen se expone un poco de cada tipo de carga. 2.3 CARGAS MUERTAS Las cargas muertas son cargas de magnitud constante que permanecen fijas en un mismo lugar. Éstas son el peso propio de la estructura y otras cargas permanentemente unidas a ella. Para un edificio con estructura de acero, son cargas muertas la estructura en sí, los muros, los pisos, el techo, la plomería y los accesorios. Para diseñar una estructura es necesario estimar los pesos o cargas muertas de las diversas partes que van a usarse en el análisis. Las dimensiones y pesos exactos de las partes no se conocen hasta que se hace el análisis estructural y se seleccionan los miembros de la estructura. Los pesos, determinados de acuerdo con el diseño real, deben compararse con los pesos estimados. Si se tienen grandes discrepancias, será necesario repetir el análisis y diseñar con una estimación más precisa de las cargas. Una estimación razonable de los pesos de las estructuras puede hacerse con base en otras similares o en fórmulas y tablas diversas disponibles en varias publicaciones. Los pesos de muchos materiales se dan en la Parte 17 del Manual del Acero. En las Tablas C3-1 y C3-2 de ASCE 7-10 se proporciona información aún más detallada sobre las cargas muertas. Un ingeniero con experiencia en el diseño puede estimar aproximadamente los pesos de la mayoría de los materiales e invertirá poco tiempo repitiendo diseños debido a estimaciones incorrectas. 2 American Society of Civil Engineers, Minimum Design Loads for Buildings and Other Structures. ASCE 7-10. Antes ANSI A58.1 (Reston, Va.: ASCE, 2010). Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 42 Capítulo 2 Especificaciones, cargas y métodos de diseño TABLA 2.1 Cargas muertas típicas para algunos materiales comunes para edificios. Concreto reforzado Acero estructural Concreto simple Muros divisorios simples de acero Emplaste sobre concreto Cielo raso colgante Fieltro de 5 capas y grava Piso de madera dura (7/8 plg) Pisos de madera dobles de 2 ⫻ 12 ⫻ 16 plg Montantes de madera con 1/2 plg de yeso en cada lado Media citara de ladrillo de arcilla (4 plg) 150 lb/pie3 490 lb/pie3 145 lb/pie3 4 lb/pie2 5 lb/pie2 2 lb/pie2 6 lb/pie2 4 lb/pie2 7 lb/pie2 8 lb/pie2 39 lb/pie2 En la Tabla 2.1 se presentan los pesos aproximados de algunos materiales comunes de construcción para techos, muros, pisos, etcétera. 2.4 CARGAS VIVAS Las cargas vivas son aquellas que pueden cambiar de lugar y magnitud. Son causadas cuando una estructura se ocupa, se usa y se mantiene. Las cargas que se mueven bajo su propio impulso como camiones, gente y grúas, se denominan cargas móviles. Aquellas cargas que pueden moverse son cargas movibles, tales como los muebles y los materiales en un almacén. En ASCE 7-10 se presenta una gran cantidad de información sobre la magnitud de estas diversas cargas, junto con los valores mínimos especificados. 1. Cargas de piso. Las cargas vivas mínimas por gravedad que deben usarse en el diseño de pisos de edificios se especifican claramente en los códigos de construcción. Desafortunadamente, sin embargo, los valores dados en esos códigos varían de ciudad a ciudad y el proyectista debe estar seguro de que sus diseños cumplen con los requisitos de la localidad. En la Tabla 2.2 se listan algunos valores comunes para cargas de piso. Estos valores se tomaron de ASCE 7-10. A falta de un código local, éste es un excelente sustituto. Muy pocos reglamentos de construcción especifican cargas concentradas que deban considerarse en el diseño. La Sección 4.4 de ASCE 7-10 y la Sección 1607.4 de IBC-2009 son dos ejemplos de este tipo. Las cargas especificadas se consideran como alternativas a las cargas uniformes anteriormente consideradas aquí. En la Tabla 2.3 se listan algunas cargas concentradas típicas tomadas de la Tabla 4-1 de ASCE 7-10 y de la Tabla 1607.1 de IBC-2009. Estas cargas deben colocarse sobre los pisos o los techos en las posiciones donde causen las condiciones más severas. A menos que se especifique otra cosa, cada una de estas cargas concentradas se extiende sobre un área de 2.5 ⫻ 2.5 pies cuadrados (6.25 pie2). 2. Cargas de tránsito en puentes. Los puentes están sujetos a una serie de cargas concentradas de magnitud variable causadas por grupos de camiones o ruedas de trenes. 3. Cargas de impacto. Las cargas de impacto son causadas por la vibración de las cargas móviles o movibles. Es obvio que un bulto arrojado al piso de un almacén o un camión que rebota sobre el pavimento irregular de un puente, causan mayores fuerzas que las Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 2.4 TABLA 2.2 Cargas vivas uniformes mínimas comunes para el diseño de edificios. Carga viva (lb/pie2) Tipos de edificios Edificios de apartamentos Habitaciones Salones públicos Comedores y restaurantes Garajes (automóviles únicamente) Gimnasios, pisos principales y balcones Edificios de oficinas Vestíbulos Oficinas Escuelas Salones de clase Corredores en primer nivel Corredores en pisos superiores Bodegas Material ligero Material pesado Almacenes (menudeo) Primer nivel Otros pisos TABLA 2.3 Cargas vivas 43 40 100 100 40 100 100 50 40 100 80 125 250 100 75 Cargas vivas concentradas comunes en los edificios. Hospitales - quirófanos, salas privadas, y pabellones Edificio de manufacturas (ligero) Edificio de manufacturas (pesado) Pisos de oficina Almacenes al menudeo (primer piso) Almacenes al menudeo (piso superiores) Salones de clase Corredores de escuela 1 000 lb 2 000 lb 3 000 lb 2 000 lb 1 000 lb 1 000 lb 1 000 lb 1 000 lb que se presentarían si las cargas se aplicaran suave y gradualmente. Las grúas que levantan cargas y los elevadores que arrancan y se detienen son otros ejemplos de cargas de impacto. Las cargas de impacto son iguales a la diferencia entre la magnitud de las cargas realmente generadas y la magnitud de las cargas consideradas como muertas. La Sección 4.6 de ASCE 7-10 requiere que las estructuras que van a soportar cargas vivas con tendencia a causar impacto, se diseñen con sus cargas nominales incrementadas por los porcentajes dados en la Tabla 2.4. 4. Cargas longitudinales. Las cargas longitudinales son otro tipo de carga que necesita considerarse en el diseño de ciertas estructuras. Al detenerse un tren sobre un puente o un camión en un puente carretero, se generan fuerzas longitudinales que deben considerarse. No es difícil imaginar la tremenda fuerza longitudinal desarrollada cuando el chofer de un camión con remolque de 40 toneladas viajando a 97 km/h tiene que Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 44 Capítulo 2 Especificaciones, cargas y métodos de diseño TABLA 2.4 Factores de impacto para carga viva. Maquinaria para elevador* Maquinaria impulsada por motores Maquinaria reciprocante 100% 100% 50% *Véase la Sección C4.6, Comentario del ASCE 7-10. frenar repentinamente al cruzar un puente. Al chocar un barco contra un muelle durante la atracada y durante la operación de grúas viajeras apoyadas en marcos estructurales, se generan otras fuerzas longitudinales. 5. Otras cargas vivas. Existen otros tipos de cargas vivas que el ingeniero estructurista debe considerar y son las siguientes: Las presiones del suelo (como las ejercidas por la presión lateral de la tierra en muros o las subpresiones (presiones hacia arriba) sobre las cimentaciones); las presiones hidrostáticas (como la presión hidráulica contra las presas, las fuerzas de inercia de grandes cantidades de agua durante un sismo, así como las presiones de levantamiento sobre tanques y estructuras de sótano); las cargas de explosiones (causadas por explosiones, roturas de la barrera del sonido, armamentos); las fuerzas térmicas (debidas a cambios en la temperatura que ocasionan deformaciones estructurales que a su vez, generan fuerzas estructurales); y las fuerzas centrífugas (como las causadas en puentes curvos por camiones o trenes o efectos similares en la montaña rusa, etcétera). Retícula de grúa para techo o de pórtico, Savannah, GA. (Cortesía de CMC South Carolina Steel.) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 2.5 Cargas ambientales 45 Cortina y embalse de la presa Hungry Horse en las Montañas Rocallosas, en el noroeste de Montana. (Cortesía de Montana Travel Promotion Division.) 2.5 CARGAS AMBIENTALES Las cargas ambientales son causadas por el medio ambiente en el cual se localiza una estructura particular. Para los edificios, las cargas ambientales son causadas por la lluvia, la nieve, el viento, los cambios de temperatura y los sismos. Estrictamente hablando, las cargas ambientales son cargas vivas, pero son el resultado del medio ambiente en el cual se ubica la estructura. Aun cuando ciertamente varían con el tiempo, no todas son causadas por la gravedad o por las condiciones de operación, como es común con otras cargas vivas. Se presentan algunos comentarios en los siguientes párrafos en relación con los diferentes tipos de cargas ambientales: 1. Nieve. En los estados más fríos (de Estados Unidos), las cargas de nieve con frecuencia son bastante importantes. Una pulgada de nieve equivale aproximadamente a 0.5 lb/ pie2, pero puede ser mayor en elevaciones menores, en donde la nieve es más densa. Para los diseños de techos, comúnmente se usan cargas de nieve de 10 a 40 lb/plg2; la magnitud depende principalmente de la pendiente del techo y en menor grado de la índole de la superficie de éste. Los valores mayores se usan para techos horizontales y los menores para techos inclinados. La nieve tiende a resbalar de los techos con pendiente, sobre todo de aquellos con superficies de metal o de pizarra. Una carga de aproximadamente 10 lb/plg2 podría usarse para pendientes de 45°, y una de 40 lb/plg2 para techos horizontales. Los estudios de registros de precipitación de nieve en áreas con inviernos severos pueden indicar la ocurrencia de cargas de nieve mucho mayores de 40 lb/plg2, con valores tan altos como 200 lb/plg2 en algunos estados del oeste. La nieve es una carga variable que puede cubrir todo un techo o sólo parte de éste. Las cargas de nieve que se aplican a una estructura dependen de muchos factores, incluyendo la ubicación geográfica, la inclinación del techo, el resguardo y la forma del techo. El Capítulo 7 de ASCE 7-10 suministra mucha información con respecto a las cargas de nieve, incluyendo gráficos y fórmulas para estimar su magnitud. El viento puede acumularla cerca de los muros o en las lima hoyas o entre parapetos, puede deslizarla a otros techos situados más abajo y Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 46 Capítulo 2 Especificaciones, cargas y métodos de diseño también puede barrerla de un lado de un techo inclinado o solidificarla y dejarla en su posición original aun durante fuertes vendavales. Los puentes generalmente no se diseñan considerando las cargas de nieve, ya que el peso de ésta resulta insignificante comparada con las cargas de trenes y camiones. En todo caso no es factible que se presenten simultáneamente una carga total de nieve y una de tránsito máximo. Los puentes y las torres quedan a veces cubiertos con capas de hielo de 1 a 2 plg de espesor. El peso del hielo asciende entonces a aproximadamente 10 lb/plg2. Otro factor que se debe considerar es el área superficial incrementada de los miembros recubiertos de hielo, por lo que toca a las cargas de viento. 2. Lluvia. Aunque las cargas de nieve son un problema más serio que las cargas de lluvia en los techos comunes, la situación puede invertirse en los techos horizontales, especialmente aquellos localizados en lugares con clima cálido. Si el agua en un techo sin pendiente se acumula más rápidamente que lo que tarda en escurrir, el resultado se denomina encharcamiento, ya que la carga aumentada ocasiona que el techo se deflexione en forma de plato, que entonces puede contener más agua, lo que a su vez causa mayores deflexiones, y así sucesivamente. Este proceso continúa hasta que se alcanza el equilibrio o el colapso de la estructura. El encharcamiento es un problema muy serio, como lo atestigua el gran número de fallas que ocurren en techos horizontales cada año en Estados Unidos durante la temporada de lluvias. Se ha afirmado que casi el 50 por ciento de las demandas que enfrentan los proyectistas de edificios tienen que ver con los sistemas de techo.3 El encharcamiento es una de las causas más comunes de estos litigios. El encharcamiento ocurre hasta cierto grado en casi todo techo horizontal, aunque se disponga de drenes para el desagüe. Aunque se haga un buen uso de los drenes del techo, éstos pueden resultar insuficientes durante tormentas intensas o estar tapados parcial o totalmente. El mejor método para prevenir el encharcamiento es darle al techo una pendiente apreciable (1/4 plg/pie o mayor) junto con un buen sistema de drenes. Además del encharcamiento común, puede presentarse otro problema en los techos con áreas muy grandes (tal vez con un acre [4 000 m2 aproximadamente] o más de área superficial). Durante lluvias muy intensas en ocasiones también sobrevienen vientos muy fuertes. Si hay mucha agua en el techo, un viento fuerte podría desplazar una gran cantidad de agua hacia un extremo. El resultado puede ser un tirante hidráulico peligroso con respecto a la carga en lb/plg2 en ese extremo. Para estas situaciones, algunas veces se usan imbornales. Éstos son grandes agujeros o tubos en las paredes o parapetos que permiten que salga el agua cuando ésta alcanza cierto nivel para drenarla rápidamente fuera del techo. El Capítulo 8 de ASCE 7-10 proporciona información para estimar la magnitud de las cargas de lluvia que pueden acumularse sobre los techos sin inclinación. 3. Cargas de viento. En la bibliografía de la ingeniería de los últimos 150 años se reportan muchas fallas estructurales causadas por el viento. Quizá los casos más deplorables han tenido lugar en las estructuras de puentes como el Tay en Escocia que falló en 1879 (que causó la muerte de 75 personas) y el puente del estrecho de Tacoma, Washington, que también falló en 1940. Pero también han tenido lugar fallas desastrosas debido al viento en edificios, como el colapso del edificio de la Union Carbide en Toronto en 1958. Es importante observar que un gran porcentaje de fallas por viento en edificios han ocurrido durante el montaje.4 3 Gary Van Ryzin, 1980, “Roof Design: Avoid Ponding by Sloping to Drain”, Civil Engineering (Nueva York, ASCE, enero), pp. 77-81. 4 “Wind Forces on Structures, Task Committee on Wind Forces. Committee on Loads and Stresses, Structural Division, ASCE, Final Report”, Transactions ASCE 126, Parte II (1961): 1124-1125. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 2.5 Cargas ambientales 47 En años recientes se ha llevado a cabo una gran cantidad de investigaciones sobre el tema de las cargas de viento. Sin embargo, todavía se requiere efectuar mucho trabajo, ya que la estimación de estas fuerzas de ninguna manera puede clasificarse como una ciencia exacta. Las magnitudes de las cargas de viento varían con la ubicación geográfica, las alturas sobre el nivel del terreno, los tipos de terreno que rodean a los edificios, la proximidad y la naturaleza de otras estructuras cercanas, y otros factores. Por lo general se supone que las presiones del viento se aplican uniformemente a las superficies de barlovento de los edificios y que pueden proceder de cualquier dirección. Estas hipótesis no son muy precisas, ya que las presiones no son uniformes sobre grandes áreas, por ejemplo, cerca de las esquinas de los edificios probablemente son mayores que en cualquier otra zona debido a la aceleración del viento alrededor de las esquinas, etc. Sin embargo, desde un punto de vista práctico, no es posible considerar en el diseño todas las posibles variaciones, aunque actualmente las especificaciones tienden a ser cada vez más precisas en sus requisitos. Cuando el proyectista trabaja con grandes edificios de baja altura y hace estimaciones erróneas sobre la presión del viento, los resultados probablemente no serán muy serios, pero éste no es el caso cuando trabaje con edificios altos y esbeltos (o con puentes largos y flexibles). Durante muchos años el proyectista promedio ignoró las fuerzas del viento en edificios cuyas alturas no eran por lo menos el doble de sus dimensiones laterales mínimas. En estos casos se consideraba que los pisos y muros proporcionaban suficiente rigidez lateral para eliminar la necesidad de sistemas específicos de arriostramiento. Sin embargo, un mejor punto de vista que los proyectistas pueden suponer es considerar todas las posibles condiciones de carga que una estructura tenga que resistir. Si una o más de esas condiciones (la de viento, por ejemplo) parecen tener poca importancia, entonces pueden ignorarse. Si un edificio va a tener muros y pisos construidos con materiales ligeros y va a estar sujeto a cargas de viento extraordinariamente altas (como en las zonas costeras o montañosas), tendría que diseñarse tomando en cuenta las cargas de viento, aunque la relación entre su altura y su dimensión lateral mínima sea menor de dos. En general, los reglamentos de construcción no proporcionan las fuerzas estimadas durante los tornados. El proyectista promedio considera que las fuerzas creadas directamente en las sendas de los tornados son tan violentas que no es económicamente factible diseñar edificios que las resistan. Sin embargo, esta manera de pensar está cambiando, ya que se ha encontrado que la resistencia de las estructuras al viento (aun de los edificios pequeños, incluidas las casas) puede incrementarse considerablemente a costos razonables, usando mejores métodos de conexión entre techos, paredes y cimentaciones, así como entre marcos de ventanas, paredes y quizás otras partes de la estructura.5,6 Las fuerzas del viento actúan como presiones sobre las superficies verticales a barlovento, como presiones o succiones sobre superficies inclinadas a barlovento (dependiendo de la pendiente) y como succiones sobre superficies planas y superficies verticales o inclinadas a sotavento (debido a la creación de presiones negativas o vacíos). El estudiante habrá notado este efecto de succión en las tejas u otras cubiertas levantadas en las superficies del techo a sotavento de los edificios durante las tormentas eólicas. La succión o levantamiento se puede evidenciar fácilmente sosteniendo una hoja de papel en dos de sus extremos y soplando por encima de ella. Para algunas estructuras comunes, las cargas de levantamiento pueden ser tan grandes como 20 a 30 lb/plg2 o aún mayores. 5 P. R. Sparks, “Wind Induced Instability in Low-Rise Buildings”, Proceedings of the 5th U.S. National Conference on Wind Engineering, Lubbock, TX, noviembre 6-18, 1985. 6 P. R. Sparks, “The Risk of Progressive Collapse of Single-Story Buildings in Severe Storms”, Proceedings of the ASCE Structures Congress, Orlando, FL, agosto 17-20, 1987. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 48 Capítulo 2 Especificaciones, cargas y métodos de diseño Puente de acceso en Renton, WA. (Cortesía de la Bethlehem Steel Corporation.) Durante el paso de un tornado o de un huracán, ocurre una fuerte reducción de la presión atmosférica. Esta disminución de la presión no se manifiesta dentro de edificios herméticamente cerrados, y las presiones internas, al ser mayores que las externas, originan fuerzas hacia el exterior sobre los techos y las paredes. Casi todo el mundo ha oído relatos de las paredes de un edificio que “explotan” durante una tormenta. Como usted puede ver, el cálculo exacto de las presiones eólicas más severas que es necesario considerar en el diseño de edificios y puentes es un problema bastante complicado. A pesar de este hecho, actualmente se dispone de suficiente información para permitir la estimación satisfactoria de estas presiones de una manera razonablemente eficiente. En los Capítulos 26-31 de ASCE 7-10 se presenta un procedimiento para estimar las presiones eólicas aplicadas a los edificios. Intervienen varios factores cuando se intenta considerar los efectos de la velocidad del viento, la forma y orientación del edificio en cuestión, las características del terreno alrededor de la estructura, la importancia del edificio en cuanto a la vida y el bienestar humanos, etc. Aun cuando el procedimiento parezca bastante complejo, se simplifica en gran medida con las tablas presentadas en la especificación anteriormente mencionada. 4. Cargas sísmicas. Muchas áreas del mundo están situadas en “territorio sísmico”, y en esas áreas es necesario considerar fuerzas sísmicas en el diseño de todo tipo de estructuras. Durante siglos, se han tenido fallas catastróficas en edificios, puentes y otras estructuras debido a los sismos. Se ha estimado que por lo menos 50 000 personas perdieron la vida en el terremoto de 1988 en Armenia.7 Los sismos de 1989 en Loma Prieta y de 1994 en Northridge, California, ocasionaron miles de millones de dólares en daños a propiedades, así como una considerable pérdida de vidas. 7 V. Fairweather, “The Next Earthquake”, Civil Engineering (Nueva York: ASCE, marzo 1990), pp. 54-57. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega Cargas ambientales 49 FIGURA 2.1. Bajo Moderado Bastante alto Alto Riesgo de sismos importantes hacia 2050 2.5 Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 50 Capítulo 2 Especificaciones, cargas y métodos de diseño La Figura 2.1 muestra las regiones de Estados Unidos que son más susceptibles a los eventos sísmicos. Estas regiones se establecieron sobre la base de datos de sismos pasados.8 Las estructuras de acero pueden diseñarse y construirse económicamente para resistir las fuerzas causadas durante la mayoría de los sismos. Por otra parte, el costo de proporcionar resistencia sísmica a estructuras existentes (llamado remodelación) puede ser extremadamente alto. Sismos recientes han demostrado claramente que el edificio o puente promedio que no se ha diseñado para fuerzas sísmicas, puede ser destruido por un sismo que no sea particularmente severo. Durante un sismo hay una aceleración de la superficie del terreno. Esta aceleración puede descomponerse en elementos verticales y horizontales. Por lo general, se supone que los primeros son despreciables, en tanto que los segundos pueden ser graves. El análisis estructural de los efectos esperados de un sismo debe incluir un estudio de la respuesta de la estructura al movimiento del suelo causado por el sismo. Si embargo, es común en el diseño aproximar los efectos del movimiento del suelo a un conjunto de cargas estáticas horizontales actuando en cada nivel de la estructura. Varias fórmulas se usan para cambiar las aceleraciones sísmicas en fuerzas estáticas que dependen de la distribución de la masa de la estructura, del tipo de estructuración, de su rigidez, de su posición, etc. Generalmente, esta aproximación es adecuada para edificios de poca altura con forma regular, pero no es apropiada para edificios de muchos pisos con forma irregular. Para estas estructuras, generalmente es necesario un análisis dinámico del conjunto. Algunos ingenieros piensan que las cargas sísmicas usadas en el diseño son simplemente un incremento porcentual de las cargas de viento. Sin embargo, esta hipótesis es incorrecta, ya que las cargas sísmicas difieren en su acción y no son proporcionales al área expuesta del edificio, sino a la distribución de la masa del edificio arriba del nivel particular que se considere. Las fuerzas debidas a la aceleración horizontal se incrementan con la distancia del piso por arriba del terreno, debido al “efecto de latigazo” del sismo. Obviamente, las torres, los tinacos y los departamentos en la parte superior de los edificios se encuentran en una situación precaria cuando ocurre un sismo. Otro factor por considerar en el diseño sísmico es la condición del suelo. Casi todo el daño estructural y pérdida de vidas en el sismo de Loma Prieta ocurrió en áreas que tenían suelos de arcilla blanda. Aparentemente, estos suelos amplificaron los movimientos de la roca subyacente.9 De particular importancia son los comentarios proporcionados en las especificaciones sísmicas relativas a la deriva. (La deriva se define como el movimiento o desplazamiento de un piso de un edificio con respecto al piso superior o inferior). En realidad, la especificación AISC no proporciona límites específicos para la deriva. Simplemente establece que deberán usarse límites para la deriva de piso que estén de acuerdo con el reglamento apropiado y no deberán ser tan grandes que pongan en peligro la estabilidad de la estructura. Si las estructuras se diseñan de manera que la deriva calculada para un sismo de intensidad específica esté limitada a ciertos valoras máximos, será necesario proporcionar resistencia y rigidez adicional a esas estructuras. El resultado serán estructuras cuyo desempeño será considerablemente mejor durante los sismos. El Manual AISC no proporciona especificaciones detalladas para el diseño de estructuras sujetas a cargas sísmicas, pero esta 8 American Society of Civil Engineers Minimum Design Loads for Buildings and Other Structures, ASCE 7-88 (Nueva York: ASCE), pp. 33, 34. 9 Fairweather, op. cit. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 2.6 Diseño con factores de carga y resistencia (LRFD) y (ASD) 51 información se presenta en el volumen acompañante AISC Seismic Design Manual,10 así como en ASCE 7-10. En un libro de texto que se titula Structural Analysis Using Classical and Matrix Methods se presentan ejemplos de cálculos de cargas de nieve, lluvia, viento y sísmicas, tal como las requiere la Especificación ASCE 7.11 2.6 DISEÑO CON FACTORES DE CARGA Y RESISTENCIA (LRFD) Y DISEÑO POR ESFUERZOS PERMISIBLES (ASD) La Especificación AISC proporciona dos métodos aceptables para diseñar miembros de acero estructural y sus conectores. Éstos son el Diseño con factores de carga y resistencia (LRFD: Load and Resistance Factor Design) y el Diseño por esfuerzos permisibles (ASD: Allowable Strength Design). Como vamos a aprender en este libro de texto, ambos procedimientos se basan en los principios del diseño de estados límite, el cual proporciona las fronteras de la utilidad estructural. El término estado límite se usa para describir una condición en la que una estructura o parte de ella deja de cumplir su función prescrita. Existen dos tipos de estados límite: los de resistencia y los de servicio. Los estados límite de resistencia definen la capacidad de sustentar una carga, incluyendo la fluencia excesiva, la fractura, el pandeo, la fatiga y el movimiento bruto de cuerpo rígido. Los estados límite de servicio definen el comportamiento, incluyendo la deflexión, el agrietamiento, los deslizamientos, la vibración y el deterioro. Todos los estados límite deben evitarse. Los ingenieros estructuristas han reconocido desde hace mucho tiempo la incertidumbre inherente tanto de la magnitud de las cargas que actúan sobre una estructura como de la capacidad de la misma para sustentar esas cargas. Generalmente, los efectos de las cargas múltiples son aditivos, pero en algunos casos (por ejemplo, una viga columna) una carga puede amplificar el efecto de otra. En el mejor de los casos, el efecto combinado de las cargas múltiples, en relación con un estado límite específico o modo de falla, se puede describir con una función de densidad de probabilidad matemática. Además, el estado límite estructural puede describirse con otra función de densidad de probabilidad matemática. Para este caso ideal, las dos funciones de densidad de probabilidad arrojan una relación matemática, ya sea para la diferencia entre las dos medias o su cociente, y la posibilidad de que la carga sobrepase a la resistencia. El margen establecido entre la resistencia y la carga en los casos reales tiene como objetivo reducir la probabilidad de falla, dependiendo de las consecuencias de la falla o de la falta de servicio. La pregunta que tenemos es cómo lograr este objetivo cuando generalmente se dispone de información insuficiente para una descripción completamente matemática, ya sea de la carga o de la resistencia. El LRFD es un enfoque; el ASD es otro. Ambos métodos tienen como objetivo obtener un margen numérico entre la resistencia y la carga que conduzca a una probabilidad aceptablemente pequeña de una respuesta estructural inaceptable. Hay dos diferencias notorias entre el método LRFD y el ASD. La primera tiene que ver con el método que se usa para calcular las cargas de diseño. Esta diferencia se explica en las Secciones 2.9, 2.10 y 2.11. La segunda diferencia tiene que ver con el uso de los factores de resistencia (f en el método LRFD) y los factores de seguridad (Æ en el método ASD). 10 11 American Institute of Steel Construction, 2006 (Chicago: AISC). J. C. McCormac, 2007 (Hoboken, NJ: John Wiley & Sons, Inc.), pp. 24-40. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 52 Capítulo 2 Especificaciones, cargas y métodos de diseño Esta diferencia se explica en las Secciones 2.12 y 2.13. Estas cinco secciones deberán fijar claramente en la mente del lector una comprensión de las diferencias entre los métodos LRFD y ASD. También es importante percatarse de que tanto el método LRFD como el ASD emplean los mismos métodos de análisis estructural. Obviamente, el comportamiento de una estructura dada es independiente del método de diseño. Con ambos procedimientos LRFD y ASD, los valores esperados de las cargas individuales (carga muerta, carga viva, viento, nieve, etc.), se estiman exactamente de la misma manera que lo que requiere la especificación aplicable. A estas cargas se les denomina cargas de servicio o de trabajo a lo largo del texto. Las diversas combinaciones de estas cargas, que posiblemente ocurran al mismo tiempo, se agrupan y los mayores valores obtenidos de esta manera se usan para el análisis y diseño de las estructuras. El mayor grupo de cargas (en el método ASD) o la mayor combinación lineal de cargas en un grupo (en el método LRFD) se usan entonces para el análisis y el diseño. 2.7 RESISTENCIA NOMINAL En ambos métodos, LRFD y ASD, se usa constantemente el término resistencia nominal. La resistencia nominal de un miembro es su resistencia teórica calculada, sin la aplicación de factores de seguridad (Æs) o de resistencia (fs). En el método LRFD, se multiplica un factor de resistencia, generalmente menor que 1.0, por la resistencia nominal del miembro, o en el método ASD, la resistencia nominal se divide entre un factor de seguridad, generalmente mayor que 1.0, para considerar las variaciones de la resistencia del material, las dimensiones del miembro, y la mano de obra así como la manera y las consecuencias de la falla. En el Capítulo 3 se ilustra el cálculo de las resistencias nominales para miembros a tensión, y en capítulos subsiguientes para otros tipos de miembros. 2.8 SOMBREADO Aunque el autor piensa que el lector no tendrá ningún problema en distinguir entre los métodos LRFD y ASD y en hacer los cálculos para ambos métodos, en gran parte del libro se les ha separado hasta cierto grado mediante el sombreado de los materiales para el método ASD. Se decidió sombrear el método ASD porque los números en el Manual del Acero concernientes a ese método están sombreados (en realidad, en color verde). 2.9 CÁLCULO DE LAS CARGAS PARA LOS MÉTODOS LRFD Y ASD Con ambos procedimientos, LRFD y ASD, los valores esperados de las cargas individuales (carga muerta, carga viva, viento, nieve, etc.), se estiman primero exactamente de la misma manera que lo que requiere la especificación aplicable. A estas cargas se les denomina cargas de servicio o de trabajo a lo largo del texto. Las diversas combinaciones de estas cargas, que posiblemente ocurran al mismo tiempo, se agrupan. El mayor grupo de cargas (en el método ASD) o la mayor combinación lineal de cargas en un grupo (en el método LRFD) se usan entonces para el análisis y el diseño. En esta sección y en las dos siguientes, se presentan las condiciones de carga usadas para los métodos LRFD y ASD. En ambos métodos las cargas individuales (muerta, viva y ambiental) se estiman exactamente de la misma manera. Después de estimar las cargas individuales, el siguiente problema es seleccionar la combinación más desfavorable de cargas que pudiera ocurrir al mismo tiempo y que deberá usarse para el análisis y el diseño. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 2.10 Cálculo de las cargas combinadas con las expresiones de LRFD 53 Combinaciones de carga para el método LRFD Con el método LRFD, se forman grupos posibles de cargas de servicio, y cada carga de servicio se multiplica por un factor de carga, normalmente mayor de 1.0. La magnitud del factor de carga refleja la incertidumbre de esa carga específica. La combinación lineal resultante de las cargas de servicio en un grupo, cada uno multiplicado por su respectivo factor de carga, se llama carga factorizada. Los mayores valores determinados de esta manera se usan para calcular los momentos, los cortantes y otras fuerzas en la estructura. Estos valores de control no deben ser mayores que las resistencias nominales de los miembros multiplicadas por sus factores ø o de reducción. Entonces, los factores de seguridad han sido incorporados en los factores de carga, y podemos decir (Factor de reducción f) (Resistencia nominal de un miembro) ⱖ fuerza factorizada calculada en el miembro, Ru f Rn ⱖ Ru Combinaciones de carga para el método ASD Con el método ASD, las cargas de servicio generalmente no se multiplican por factores de carga o de seguridad. Más bien, se acumulan, tal como estén, para diversas combinaciones factibles, y los mayores valores obtenidos de esta manera se usan para calcular las fuerzas en los miembros. Estas fuerzas totales no deben ser mayores que las resistencias nominales de los miembros, divididas por factores de seguridad apropiados. En forma de ecuación, la expresión puede escribirse como: Resistencia nominal del miembro § mayor fuerza calculada en el miembro, Ra. Factor de seguridad n Rn § Ra n 2.10 CÁLCULO DE LAS CARGAS COMBINADAS CON LAS EXPRESIONES DE LRFD En la Parte 2 del Manual del Acero, intitulada “Consideraciones generales de diseño”, se calculan factores de carga para incrementar la magnitud de las cargas de servicio para usarse con el procedimiento LRFD. El propósito de estos factores es considerar las incertidumbres implicadas en la estimación de la magnitud de las cargas muertas y vivas. Para dar al lector una idea de lo que estamos diciendo, el autor formula la siguiente pregunta: “¿Con qué certeza, en porcentaje, puede usted estimar la carga más desfavorable de viento o de nieve que se aplicará jamás al edificio que ahora está ocupando?” Al detenerse a pensar un poco en esto, probablemente comenzará a incrementar sus valores considerablemente. La resistencia requerida de un miembro para el método LRFD se determina a partir de las combinaciones de cargas dadas en el reglamento de construcciones aplicable. Si no existe este reglamento, los valores dados en ASCE 7 parecen ser buenos para usarse. La Parte 2 del Manual de AISC proporciona los siguientes factores de carga para edificios, que se basan en el ASCE 7 y que son los valores que se usan en este texto: 1. 2. 3. 4. Alfaomega U ⫽ 1.4D U ⫽ 1.2D + 1.6L + 0.5 (L o S o R) U ⫽ 1.2D + 1.6(L o S o R) + (L* o 0.5W) U ⫽ 1.2D + 1.0W + L* + 0.5(L o S o R) Diseño de Estructuras de Acero – McCormac /Csernak 54 Capítulo 2 Especificaciones, cargas y métodos de diseño 5. U ⫽ 1.2D + 1.0E + L* + 0.2S 6. U ⫽ 0.9D + 1.0W 7. U ⫽ 0.9D + 1.0E *El factor de carga para L en las combinaciones (3.), (4.) y (5.) debe tomarse como 1.0 para pisos en los lugares de reuniones públicas, para cargas vivas que sobrepasen a 100 lb/pie2 y para la carga viva de los garajes de estacionamiento. Se permite que el factor de carga sea igual a 0.5 para otras cargas vivas. Para estas combinaciones de cargas, se usan las siguientes abreviaturas: U ⫽ carga factorizada o de diseño D ⫽ carga muerta L ⫽ carga viva debida a la ocupación Lr ⫽ carga viva del techo S ⫽ carga de nieve R ⫽ carga nominal debida a la precipitación pluvial o el hielo iniciales, independientemente de la contribución por encharcamiento W ⫽ carga de viento E ⫽ carga de sismo Los factores de carga para las cargas muertas son menores que los de las cargas vivas, ya que los proyectistas pueden estimar con mucha mayor exactitud la magnitud de las cargas muertas que la de las cargas vivas. En este aspecto, el estudiante observará que las cargas que permanecen en su lugar por largos periodos de tiempo, tienen una magnitud menos variable, mientras que aquellas que se aplican en periodos cortos, como las cargas eólicas, tendrán variaciones mayores. Se espera que el estudio de estos factores de carga haga que el proyectista esté más consciente de las variaciones de las cargas. Los valores de carga de servicio D, L, Lr, S, R, W y E son todos valores medios. Las diferentes combinaciones de cargas reflejan valores de recurrencia de 50 años para diferentes cargas transitorias. En cada una de estas ecuaciones, a una de las cargas se le da su valor máximo estimado para un periodo de 50 años, y ese máximo se combina con otras cargas diversas cuya magnitud se estima para el instante de esa carga máxima específica. Deberá observarse en las Ecuaciones 4, 5, 6 y 7 que los factores de carga eólica y de sismo se dan como 1.0. Generalmente, los reglamentos de construcción convierten a las cargas eólicas y sísmicas a valores últimos o factorizados. Entonces, ya fueron multiplicados por un factor de carga. Si éste no es el caso, debe usarse un factor de carga mayor de 1.0. Los anteriores factores de carga no varían en relación con la gravedad de la falla. El lector puede pensar que deberá usarse un factor de carga mayor para un hospital que para un establo, pero esto no se requiere. Sin embargo, se supone que el proyectista va a considerar la gravedad de la falla cuando se especifique la magnitud de las cargas de servicio. También deberá quedar claro que los factores de carga de ASCE 7 son valores mínimos, y el proyectista tiene toda la libertad de usar valores mayores si se considera prudente. Los siguientes son algunos comentarios adicionales con respecto a la aplicación de las expresiones de combinación de cargas del método LRFD: 1. Debe observarse que al seleccionar las cargas de diseño, debe darse suficiente holgura a las condiciones de impacto antes de que las cargas se sustituyan en las expresiones de las combinaciones. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 2.10 Cálculo de las cargas combinadas con las expresiones de LRFD 55 2. Las combinaciones de cargas 6 y 7 se usan para considerar las posibilidades de la subpresión. Se incluye esta condición para cubrir casos en que se desarrollen fuerzas de tensión, debido a momentos de volteo. Gobernará solamente para edificios altos donde estén presentes cargas laterales altas. Para estas combinaciones, las cargas muertas se reducen en un 10% para contemplar situaciones donde puedan haber sido sobreestimadas. 3. Debe observarse claramente que las fuerzas eólicas y sísmicas tienen signo, es decir, pueden ser de compresión o de tensión (esto es, tienden a causar levantamientos). Por tanto, deben tomarse en cuenta los signos para sustituirlos en las combinaciones de carga. Los signos ; no son tanto una cuestión de tensión o compresión, sino de decir que la cargas eólicas y sísmicas pueden tener una dirección horizontal y algunas veces vertical. Las combinaciones de carga 6 y 7 se aplican especialmente al caso en el cual las cargas en un miembro debidas al viento o al sismo y la carga muerta por gravedad se compensen entre sí. Para una columna específica, la fuerza máxima de tensión W o E será diferente muy probablemente de su fuerza máxima de compresión. 4. La magnitud de las cargas (D, L, Lr, etc.), deberá obtenerse del reglamento de construcciones vigente o de ASCE 7-10. Siempre que sea aplicable, las cargas vivas usadas para el diseño deberán ser los valores reducidos especificados para áreas de piso grandes, edificios de varios niveles, etcétera. Los ejemplos 2-1 a 2-3 muestran el cálculo de las cargas factorizadas, usando las combinaciones aplicables de cargas para el método LRFD. Al mayor valor obtenido se le denomina la combinación crítica o gobernante de las cargas y deberá usarse para el diseño. Ejemplo 2-1 El sistema de piso interior mostrado en la Figura 2.2 tiene secciones W24 ⫻ 55 separadas a 8 pies entre centros que soportan una carga muerta de piso de 50 lb/pie2 y una carga viva de piso de 80 lb/pie2. Determine la carga gobernante en lb/pie que cada viga debe soportar. Solución. Observe que cada pie de la viga debe soportarse a sí mismo (carga muerta) más 8 ⫻ 1 = 8 pies2 del piso del edificio. D = 55 lb/pie + (8 pies) (50 lb/pie2) = 455 lb/pie L = (8 pies) (80 lb/pie2) = 640 lb/pie Área de losa soportada por pie de longitud por la sección W24 ⫻ 55 1 pie Área soportada por una viga (sombreada) W24 ⫻ 55 4 pies W24 ⫻ 55 8 pies 8 pies 4 pies W24 ⫻ 55 W24 ⫻ 55 8 pies 8 pies 8 pies FIGURA 2.2. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 56 Capítulo 2 Especificaciones, cargas y métodos de diseño Calculando las cargas factorizadas, usando las combinaciones de carga de LRFD. En esta sustitución, se omiten los términos que no tienen un valor. Observe que con una carga viva de piso de 80 lb/pie2 se ha añadido un factor de carga de 0.5 a las combinaciones de carga (3.), (4.) y (5.) de acuerdo con la excepción establecida en ASCE 7-10 y con este libro para cargas vivas de piso. 1. 7U 1.4455 637 lb/pie 2. 7U 1.2455 1.6640 1 570 lb/pie 3. 7U 1.2455 0.5640 866 lb/pie 4. 7U 1.2455 0.5640 866 lb/pie 5. 7U 1.2455 0.5640 866 lb/pie 6. 7U 0.9455 409.5 lb/pie 7. 7U 0.9455 409.5 lb/pie Carga factorizada que rige = 1 570 lb/pie que debe usarse para el diseño. Resp. 1 570 lb/pie Ejemplo 2-2 Un sistema de techo con perfiles W16 * 40 separadas a 9 pies entre centros va a usarse para soportar una carga muerta de 40 lb/pie2; una carga viva de techo, o una carga de nieve, o una carga de lluvia de 30 lb/pie2; y una carga de viento de ;32 lb/pie2. Calcule la carga factorizada que rige por pie lineal. $ 40 lb/pie , 0 Solución. 9 pies40 lb/pie2 400 lb/pie ,R o 3 o 2 9 pies30 lb/pie2 270 lb/pie 7 9 pies32 lb/pie2 288 lb/pie Sustituyendo en las expresiones de combinaciones de carga y observando que el viento puede ser hacia abajo, - o de levantamiento, + en la Ecuación 6, obtenemos las siguientes cargas: 1. 7U 1.4400 560 lb/pie 2. 7U 1.2400 0.5270 615 lb/pie 3. 7U 1.2400 1.6270 0.5288 1 056 lb/pie 4. 7U 1.2400 1.0288 0.5270 903 lb/pie 5. 7U 1.2400 0.2270 534 lb/pie 6. (a) 7U 0.9400 (b) 7U 0.9400 1.0288 648 lb/pie 1.0 288 72 lb/pie Carga factorizada que rige = 1 056 lb/pie para el diseño. Resp. 1 056 lb/pie Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 2.11 Cálculo de cargas combinadas con expresiones ASD 57 Ejemplo 2-3 Las diversas cargas axiales para la columna de un edificio se han calculado de acuerdo con el reglamento de construcción aplicable, con los siguientes resultados: carga muerta = 200 k; carga del techo = 50 k (carga viva del techo); carga viva de los pisos (se ha reducido de acuerdo con las especificaciones, ya que proviene de un área de piso grande y de columnas de múltiples niveles) = 250 k; viento de compresión = 128 k; viento de tensión = 104 k; sismo de compresión = 60 k; y sismo de tensión = 70 k. Determine la carga de columna crítica de diseño, Pu, usando las combinaciones de carga de LRFD. Solución. La solución de este problema supone que la carga viva de piso columna satisface la excepción del uso del factor de carga de 0.5 en las combinaciones de carga (3.), (4.) y (5.) 1. 0U 1.4200 280 k 2. 0U 1.2200 1.6250 0.550 665 k 3. (a) 0U 1.2200 1.650 0.5250 445 k (b) 0U 1.2200 1.650 0.5128 384 k 4. (a) 0U 1.2200 (b) 0U 1.2200 5. (a) 0U 1.2200 (b) 0U 1.2200 6. (a) 0U 0.9200 1.0128 1.0104 0.5250 0.550 518 k 0.5250 0.550 286 k 1.060 0.5250 425 k 1.070 0.5250 295 k 1.0128 308 k (b) 0U 0.9200 1.0104 76 k 7. (a) 0U 0.9200 1.060 240 k (b) 0U 0.9200 1.070 110 k La combinación crítica de carga factorizada, o resistencia de diseño, requerida para esta columna es de 665 k, tal como se determina con la combinación de carga (2). Se observará que los resultados de la combinación (6a) y (6b) no indican un problema de levantamiento. Resp. 665 k 2.11 CÁLCULO DE CARGAS COMBINADAS CON EXPRESIONES ASD En la Parte 2 de la edición 2011 del Manual del Acero, se presentan las combinaciones de carga que se muestran enseguida para el análisis y diseño con el método ASD. Los valores resultantes no son intercambiables con los valores de LRFD. 1. 2. 3. 4. Alfaomega D D+L D + (Lr o S o R) D + 0.75L + 0.75(Lr o S o R) Diseño de Estructuras de Acero – McCormac /Csernak 58 Capítulo 2 Especificaciones, cargas y métodos de diseño 5. D + (0.6W o 0.7E) 6. (a) D + 0.75L + 0.75(0.6W) + 0.75(Lr o S o R) (b) D + 0.75L + 0.75(0.7E) + 0.75(S) 7. 0.6D + 0.6W 8. 0.6D + 0.7E En las expresiones séptima y octava, el lector deberá notar que no se usa la carga muerta completa. Las cargas variables W y E tienen componentes laterales y tienden a hacer que la estructura se voltee. Por otro lado, la carga muerta es una carga de gravedad, que tiende a evitar el volteo. Por lo tanto, puede verse que ocurre una condición más severa si por alguna razón no está presente la carga muerta completa. El estudiante debe percatarse de que la Especificación AISC provee lo que el AISC determina que son las cargas máximas que deben considerarse para una estructura específica. Si a juicio del proyectista las cargas serán más desfavorables que los valores recomendados, entonces los valores ciertamente pueden incrementarse. Como ejemplo, si el proyectista piensa que los valores máximos para viento y lluvia pueden ocurrir al mismo tiempo en su área, puede despreciarse el factor 0.75. El proyectista deberá considerar cuidadosamente si las combinaciones de cargas especificadas cubren adecuadamente todas las combinaciones posibles para una estructura específica. Si se piensa que no, puede tomarse la libertad de considerar cargas y combinaciones adicionales como parezca apropiado. Esto es verdad para los métodos LRFD y ASD. El ejemplo 2-4, a continuación, presenta el cálculo de la carga gobernante ASD para usarse en el sistema de techo del ejemplo 2-2. Ejemplo 2-4 Aplicando las combinaciones de carga ASD recomendadas por el AISC, determine la carga que va a usarse para el sistema de techo del Ejemplo 2-2, donde D = 400 lb/pie, Lr o S o R = 270 lb/pie, y W = 300 lb/pie. Suponga que el viento puede ser más o menos. Solución. 1. Wa 400 lb/pie 2. Wa 400 lb/pie 3. Wa 400 270 670 lb/pie 4. Wa 400 0.75270 602.5 lb/pie 5. Wa 400 (0.6)(300) 580 lb/pie 6. (a) Wa 400 (b) Wa 400 7. Wa 0.6400 0.75[(0.6)(300)] 0.75270 737.5 lb/pie 0.75270 602.5 lb/pie (0.6)( 300) 60 lb/pie 8. Wa 0.6400 240 lb/pie Carga que rige = 737.5 lb/pie. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 2.13 2.12 Estudio de la magnitud de los factores de carga y de seguridad 59 DOS MÉTODOS PARA OBTENER UN NIVEL ACEPTABLE DE SEGURIDAD El margen establecido entre resistencia y carga en los casos reales tiene como objetivo reducir la probabilidad de falla o de falta de servicio hasta un valor aceptablemente pequeño, dependiendo de las consecuencias de la falla o de la falta de servicio. La pregunta que tenemos ahora es cómo lograr este objetivo cuando generalmente la información es insuficiente para una descripción matemática completa de la carga o de la resistencia. El método LRFD es un enfoque; el método ASD es otro. Ambos métodos tienen como objetivo obtener un margen numérico entre la resistencia y la carga que conduzca a una posibilidad aceptablemente pequeña de una respuesta estructural inaceptable. Un factor de seguridad, Æ, es un número que generalmente es mayor que 1.0, que se usa en el método LRFD. La resistencia nominal para un estado límite dado se divide entre Æ y el resultado se compara con la condición aplicable de carga de servicio. Un factor de resistencia, f, es un número generalmente menor que 1.0, que se usa en el método LRFD. La resistencia nominal para un estado límite dado se multiplica por f y el resultado se compara con la condición aplicable de carga factorizada. Debemos recordar la relación entre el factor de seguridad Æ y el factor de resistencia 1.5 1.5 f. En general n 1.67. Si f = 0.75, Æ es . (Por ejemplo, si f = 0.9, Æ es igual a 0.9 1.50 2.00.) igual a 0.75 Los factores de carga en la combinación lineal de cargas en un grupo de cargas de servicio no tienen un símbolo estándar en el Manual ASISC, pero se usara aquí el símbolo l. Entonces si hacemos Qi = una de N cargas de servicio en un grupo li = factor de carga asociado con las cargas en el método LRFD Rn = resistencia estrutural nominal Entonces para LRFD N Rn § ; %I1I i1 Y para ASD N Rn § ; 1I n i1 2.13 ESTUDIO DE LA MAGNITUD DE LOS FACTORES DE CARGA Y DE SEGURIDAD Los estudiantes pueden pensar que es tonto diseñar estructuras con factores de carga tan grandes en el diseño LRFD y con factores de seguridad tan grandes en el diseño ASD. Sin embargo, con el paso de los años aprenderán que estos valores están sujetos a tantas incertidumbres, que pasarán noches en vela preguntándose si los factores usados serán adecuados (se unirán a otros proyectistas y llamarán a tales factores los “factores de la ignorancia”). Algunas de las incertidumbres que afectan a estos factores son las siguientes: 1. La resistencia de los materiales puede variar inicialmente en forma considerable respecto a los valores supuestos y la variación será mayor con el paso del tiempo debido al flujo plástico, a la corrosión y a la fatiga. 2. Los métodos de análisis están sujetos con frecuencia a errores considerables. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 60 Capítulo 2 Especificaciones, cargas y métodos de diseño 3. Los así llamados caprichos de la Naturaleza, o actos de Dios (huracanes, sismos, etc.), causan condiciones difíciles de predecir. 4. Los esfuerzos producidos durante la fabricación y el montaje a veces son severos. Los trabajadores de taller y campo tratan a los perfiles de acero descuidadamente. Los tiran. Los golpean. Los fuerzan violentamente a tomar su posición correcta respecto a los orificios para los conectores. De hecho, los esfuerzos que se presentan durante la fabricación y el montaje pueden exceder a los que ocurren después de terminada la estructura. Los pisos para los cuartos de apartamentos y de oficinas se diseñan generalmente para cargas vivas de servicio que varían entre 40 lb/pie2 y 80 lb/pie2. Durante el montaje de estos edificios, el contratista puede tener 10 pies de ladrillos o bloques de concreto u otros materiales de construcción apilados sobre algunos de los pisos (sin el conocimiento del ingeniero estructurista) generando cargas de varios cientos de libras por pie cuadrado. Estas observaciones no pretenden criticar la práctica usual de construcción (no que sea buena) sino hacer consciente al estudiante de lo que puede pasar durante el proceso constructivo. (Es probable que la mayoría de las estructuras de acero quedan sobrecargadas en algún momento durante la construcción, pero pocas de ellas fallan. A la ductilidad del acero debe atribuirse que no ocurran fallas con más frecuencia.) 5. Se presentan cambios tecnológicos que afectan la magnitud de las cargas vivas. Las cargas de tránsito en los puentes, que se incrementan año con año, es una ilustración de este fenómeno. El viento también parece soplar con mayor intensidad con el paso del tiempo, o por lo menos los reglamentos de construcción continúan aumentado las presiones mínimas de diseño por viento, conforme se aprende más sobre el tema. 6. Las cargas muertas de una estructura pueden estimarse generalmente con bastante exactitud, pero no así las carga vivas. Esto es muy cierto al estimar la combinación más desfavorable posible de cargas vivas que puede ocurrir en un momento cualquiera. 7. Otras incertidumbres son la presencia de esfuerzos residuales y concentraciones de esfuerzos, variaciones en las dimensiones de las secciones transversales de los miembros, etcétera. 2.14 UN COMENTARIO DEL AUTOR Si se hacen diseños con ambos métodos LRFD y ASD, los resultados serán bastante parecidos entre sí. En algunas ocasiones, los diseños con el método LRFD serán ligeramente más económicos. En efecto, el factor de carga más pequeño que se usa para las cargas muertas en los diseños con el método LRFD, en comparación con los factores de carga que se usan para las cargas vivas, dan una ligera ventaja al método LRFD. Con el diseño del método ASD, el factor de seguridad que se usa tanto para las cargas muertas como para las vivas es constante para un problema específico. 2.15 PROBLEMAS PARA RESOLVER Para los Problemas 2-1 a 2-4 determínese la combinación máxima de cargas usando las expresiones recomendadas de AISC para el método LRFD. 2-1 D = 100 lb/pie2, L = 70 lb/pie2, R = 12 lb/pie2, Lr = 20 lb/pie2 y S = 30 lb/pie2. (Resp. 247 lb/pie2.) 2-2 DS = 12 00 lb, W = ;52 000 lb. 2-3 D = 9 000 lb, L = 5 000 lb, Lr = 2 500 lb, E = ;6 500 lb. (Resp. 20 050 lb.) 2-4 D = 24 lb/pie2, Lr = 16 lb/pie2 y W = ;42 lb/pie2. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 2.15 Problemas para resolver 61 2-5 Van a colocarse vigas de acero estructural a cada 7 pies 6 plg entre centros bajo una losa de piso de concreto reforzado. Si ellas deben soportar una carga de servicio muerta D = 64 lb/pie2 de área de piso y una carga de servicio viva L = 100 lb/pie2 de área de piso, determine la carga uniforme factorizada por pie que cada viga debe soportar. (Resp. 1 776 lb/pie.) 2-6 Una viga de acero estructural sustenta un techo que pesa 20 lb/pie2. El análisis de las cargas arroja lo siguiente: S = 12 lb/pie2, Lr = 18 lb/pie2 y W = 38 lb/pie2 (hacia arriba) o 16 lb/pie2 (hacia abajo). Si las vigas tienen una separación de 6 pies 0 plg, determine la cargas distribuidas uniformemente factorizadas por pie (hacia arriba y hacia abajo, como sea conveniente) para el diseño de cada viga. Para los Problemas 2-7 a 2-10 calcule la combinación máxima de cargas usando las expresiones recomendadas del método ASD tomadas del AISC. 2-7 Repita el Problema 2-1. (Resp. 175 lb/pie2.) 2-8 Repita el Problema 2-2. 2-9 Repita el Problema 2-3. (Resp. 18 037.5 lb.) 2-10 Repita el Problema 2-4. 2-11 Van a colocarse vigas de acero estructural a cada 7 pies 6 plg entre centros bajo una losa de piso de concreto reforzado. Si ellas deben soportar una carga de servicio muerta D = 64 lb/pie2 de área de piso y una carga de servicio viva L = 100 lb/pie2 de área de piso, determine la carga uniforme factorizada por pie que cada viga debe soportar usando las expresiones de ASD. (Resp. 1 230 lb/pie.) 2-12 Una viga de acero estructural sustenta un techo que pesa 20 lb/pie2. El análisis de las cargas arroja lo siguiente: S = 12 lb/pie2, Lr = 18 lb/pie2 y W = 38 lb/pie2 (hacia arriba) o 16 lb/pie2 (hacia abajo). Si las vigas tienen una separación de 6 pies 0 plg, determine las cargas distribuidas uniformemente factorizadas por pie (hacia arriba y hacia abajo, como sea conveniente) para el diseño de cada viga usando las expresiones de ASD. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak C A P Í T U L O 3 Análisis de miembros a tensión 3.1 INTRODUCCIÓN Es común encontrar miembros sujetos a tensión en armaduras de puentes y techos, torres, sistemas de arriostramiento y en situaciones donde se usan como tirantes. La selección de un perfil para usarse como miembro a tensión es uno de los problemas más sencillos que se encuentran en el diseño de estructuras. Como no hay peligro de que el miembro se pandee, el proyectista sólo necesita determinar la carga que va a sustentarse, como se describió anteriormente en el Capítulo 2. Luego se calcula el área requerida para sustentar esa carga como se describe en el Capítulo 4, y finalmente se selecciona una sección de acero que proporcione el área requerida. Aunque estos cálculos introductorios de miembros a tensión son muy sencillos, tienen el propósito de que el estudiante conozca las ideas del diseño y que se familiarice con el Manual del Acero como un todo. Una de las formas más simples de los miembros a tensión es la barra de sección circular, pero es un poco difícil conectarla a muchas estructuras. La barra circular se usó con frecuencia en el pasado, pero actualmente sólo tiene aplicación en los sistemas de arriostramiento, en las armaduras ligeras y en la construcción con madera. Una causa importante para que las barras circulares no se utilicen mucho actualmente es el mal uso que recibieron en el pasado; pero si se diseñan e instalan correctamente resultan muy adecuadas en muchos casos prácticos. Las barras de sección circular de tamaño promedio tienen poca rigidez a la flexión y se doblan fácilmente bajo su propio peso, afectando así la apariencia de la estructura. Estas barras provistas de rosca y utilizadas antiguamente en puentes, con frecuencia, funcionaban flojas y generaban mucha vibración. Otra desventaja de las barras redondas es la dificultad de fabricarlas a la longitud exacta requerida y los consecuentes problemas en su instalación. Cuando se usan como arriostramiento contra el viento, es conveniente aplicarles una tensión inicial, ya que esto aumentará la rigidez de la estructura y reducirá la vibración y el vaivén. El presforzado de las barras circulares limita la magnitud de la compresión que van experimentar durante la inversión de las cargas. (De manera similar, los rayos de las ruedas de una bicicleta se presfuerzan a tensión para evitar el desarrollo de la compresión en ellas.) Para obtener una tensión inicial, los miembros pueden especificarse con una longitud menor que la requerida, un método que le causa muy pocos problemas al fabricante de acero. Una regla empírica común es detallar las barras 1/16 plg más cortas por cada 20 pies de longitud. 62 Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 3.1 Introducción 63 1 plgb 16 (Esfuerzo aproximado f = PE = (29 * 106 lb/plg2) ⫽ 7550 lb/plg2.) Otro plg b120 pies2 a 12 pie método muy satisfactorio para aplicar una tensión inicial consiste en tensar las barras con un templador o un manguito de tuerca. La Tabla 15-5 del Manual del Acero proporciona información detallada sobre estos dispositivos. La exposición anterior sobre las barras de sección circular debe aclarar por qué otras secciones laminadas como los perfiles angulares han sustituido a los redondos en la mayoría de los casos. En las primeras estructuras construidas con acero, los miembros a tensión consistían en barras de sección transversal diversa y a veces en cables. Actualmente, aunque el uso de cables se ha incrementado en estructuras de techo suspendido, los miembros a tensión consisten generalmente en ángulos simples, ángulos dobles, secciones T, canales, secciones W o secciones armadas a base de placas o perfiles laminados. Estos miembros tienen mejor apariencia que los antiguos, son más rígidos y se conectan más fácilmente. Otro tipo de sección a tensión usada con frecuencia es la placa soldada a tensión, o barra plana, cuyo uso es muy satisfactorio en torres de transmisión, anuncios, puentes peatonales y estructuras análogas. En la Figura 3.1 se ilustran algunos de los diversos tipos de miembros a tensión de uso general. En esta figura, las líneas punteadas representan las barras o placas de unión intermitentes que se usan para conectar los perfiles. Los miembros a tensión de las armaduras de acero para techo pueden consistir en ángulos simples tan pequeños con el de 2 1/2 * 2 * 1/4 para miembros menores. Un miembro más satisfactorio se construye a base de dos ángulos, espalda con espalda, con separación suficiente entre ellos para permitir la inserción de placas de conexión (también llamadas placas de empalme). Cuando las secciones se disponen espalda con espalda, deben conectarse cada 4 o 5 pies para prevenir vibración, especialmente en armaduras de puentes. Probablemente los ángulos simples y los dobles son los tipos más comunes que se usan en miembros a tensión. Las tes estructurales resultan ser miembros para cuerdas muy satisfactorios en armaduras soldadas, porque los ángulos que se acaban de mencionar pueden conectarse convenientemente al alma de una te. Los miembros a tensión en puentes y armaduras de techos grandes pueden consistir en canales, secciones W o S, o incluso secciones armadas a partir de alguna combinación de ángulos, canales y placas. Las canales simples se usan con frecuencia, ya que tienen poca excentricidad y son fáciles de conectar. Aun cuando para el mismo peso, las secciones W sean a Barra plana Barra redonda Ángulo Ángulo doble Te estructural Sección armada Canal Sección armada Sección armada Sección en caja WoS Sección armada Sección en caja Figura 3.1 Tipos de miembros a tensión. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 64 Capítulo 3 Análisis de miembros a tensión más rígidas que las secciones S, tienen una desventaja desde el punto de vista de su conexión debido a su variación en los peraltes. Por ejemplo, la W12 * 79, W12 * 72 y W12 * 65 tienen peraltes ligeramente diferentes (12.4 plg, 12.3 plg y 12.1 plg, respectivamente), en tanto que todas las secciones S de un cierto tamaño nominal tienen el mismo peralte. Por ejemplo, la S12 * 50, la S12 * 40.8 y la S12 * 35 tienen un peralte de 12.00 plg. Aunque los perfiles estructurales simples son un poco más económicos que las secciones armadas, éstas se usan ocasionalmente cuando el proyectista no obtiene suficiente área o rigidez con las formas simples. Cuando se usen secciones armadas es importante recordar que se tendrán que realizar conexiones de campo y aplicar una o varias capas de pintura; por ello se debe disponer de suficiente espacio para poder efectuar estas operaciones. Cuando los miembros constan de más de una sección, éstas necesitan conectarse. Las placas de unión (también llamadas barras de unión), localizadas a diferentes intervalos, o bien, las cubreplacas perforadas, sirven para mantener las diversas secciones en sus posiciones correctas. Estas placas sirven también para corregir cualquier distribución desigual de cargas entre las diversas secciones. También mantienen a las relaciones de esbeltez de las partes individuales dentro de ciertos límites y facilitan el manejo de los miembros armados. Los miembros individuales muy largos, como los perfiles angulares, pueden resultar de difícil manejo debido a su alta flexibilidad, pero cuando se unen cuatro ángulos formando un solo miembro, como se muestra en la Figura 3.1, éste adquiere considerable rigidez. No se considera que las placas de unión intermitentes incrementen el área transversal efectiva de las secciones. Como teóricamente éstas no toman porciones de la fuerza actuante en las secciones principales, sus tamaños quedan regidos generalmente por las especificaciones y a veces por el buen juicio del proyectista. Las cubreplacas perforadas (véase la Figura 6.9) son una excepción a la regla, pues parte de sus áreas se pueden considerar efectivas para resistir la carga axial. Construcción de la estructura reticular de un edificio. (Cortesía de Bethlehem Steel Corporation.) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 3.2 Resistencia nominal de los miembros a tensión 65 Los cables de acero se fabrican con cuerdas de alambre de aleación de acero especial que se extruyen en frío con el diámetro deseado. La resistencia de los alambres resultantes, que varía entre 200 000 lb/plg2 y 250 000 lb/plg2, se puede usar económicamente en puentes colgantes, techos suspendidos, funiculares y en otras aplicaciones similares. Normalmente, para seleccionar un miembro como cable a tensión, el proyectista usa el catálogo del fabricante. Del catálogo se determinan el esfuerzo de fluencia del acero y el tamaño de cable que se requieren para la fuerza de diseño. También es posible seleccionar abrazaderas u otros dispositivos conectores para los extremos del cable. (Véase la Tabla 15-3 del Manual del AISC.) 3.2 RESISTENCIA NOMINAL DE LOS MIEMBROS A TENSIÓN Un miembro dúctil de acero, sin agujeros y sometido a una carga de tensión puede resistir, sin fracturarse, una carga mayor que la correspondiente al producto del área de su sección transversal por el esfuerzo de fluencia del acero, gracias al endurecimiento por deformación. Sin embargo, un miembro a tensión cargado hasta el endurecimiento se alarga considerablemente antes de la fractura; un hecho que muy probablemente le restará utilidad, pudiendo además causar la falla del sistema estructural del que forma parte el miembro. El esqueleto del techo de un edificio de la Ford en construcción. (Cortesía de Bethlehem Steel Corporation.) Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 66 Capítulo 3 Análisis de miembros a tensión Por otra parte, si tenemos un miembro a tensión con agujeros para tornillos, éste puede fallar por fractura en la sección neta que pasa por los agujeros. Esta carga de falla puede ser más pequeña que la carga requerida para plastificar la sección bruta sin considerar los agujeros. Se debe tener en cuenta que la parte del miembro que tiene un área transversal reducida por los agujeros, es muy corta comparada con su longitud total. Aunque la condición de endurecimiento por deformación se alcanza rápidamente en la porción de área neta del miembro, la plastificación en esta zona no es realmente un estado límite de importancia, ya que el cambio total en la longitud del miembro, debido a esa plastificación en esta parte tan corta, puede ser despreciable. Como resultado de la información anterior, la Especificación AISC (D2) estipula que la resistencia nominal de un miembro a tensión, Pn, será la más pequeña de los valores obtenidos sustituyendo en las dos expresiones siguientes: Para el estado límite de fluencia en la sección bruta (con la idea de prevenir un alargamiento excesivo del miembro), Pn = FyAg (Ecuación D2-1 del AISC) ftPn = ftFyAg = resistencia de diseño a la tensión por el método LRFD (ft ⫽ 0.9) FyAg Pn = = resistencia permisible a la tensión por el método ASD (⍀t ⫽ 1.67) Æt Æt Para fractura por tensión en la sección neta en la que se encuentren agujeros de tornillos o remaches, (Ecuación D2-2 del AISC) Pn = FuAe ftPn = ftFuAe = resistencia de diseño a la fractura por tensión por el método LRFD (ft ⫽ 0.75) Pn FuAe = ⫽ resistencia permisible a la fractura por tensión por el método ASD Æt Æt (⍀t ⫽ 2.00) En las expresiones anteriores, Fy y Fu son los esfuerzos mínimos de fluencia y de tensión especificados, respectivamente, Ag es el área bruta del miembro, y Ae es el área neta efectiva que se supone resiste la tensión en la sección a través de los agujeros. Esta área puede ser más pequeña que el área neta real, An, debido a las concentraciones de esfuerzo y a otros factores que se analizan en la Sección 3.5. En la Tabla 1.1 de este libro se proporcionan valores de Fy y Fu (Tabla 2-4 en el Manual del AISC) para los aceros estructurales de la ASTM actualmente en el mercado. Para miembros a tensión que consisten en perfiles de acero laminado, existe en realidad un tercer estado límite, el bloque de cortante, un tema que se presenta en la Sección 3.7. Las resistencias de diseño y permisible presentadas aquí no son aplicables a las barras de acero roscadas o a miembros con agujeros para pasadores (como las barras de ojo). Estos casos se analizarán en las Secciones 4.3 y 4.4. No es probable que las fluctuaciones de esfuerzos lleguen a ser un problema en los edificios comunes, porque los cambios en las cargas en dichas estructuras ocurren generalmente en forma esporádica y producen variaciones relativamente pequeñas en los esfuerzos. Las cargas de diseño por viento o sismo total ocurren con tan poca frecuencia que no se consideran en el diseño por fatiga. Sin embargo, si ocurren variaciones frecuentes o incluso cambios en el signo de los esfuerzos, debe considerarse el aspecto de la fatiga. Este tema se presenta en la Sección 4.5. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 3.3 3.3 Áreas netas 67 ÁREAS NETAS Obviamente que la presencia de un agujero en un miembro sujeto a tensión incrementa el esfuerzo unitario, aun si el agujero está ocupado por un tornillo. (Cuando se usan tornillos de alta resistencia bien apretados puede haber algún desacuerdo respecto a esto, bajo ciertas circunstancias.) Se tiene menos área de acero sobre la que puede distribuirse la carga, y habrá concentración de esfuerzos a lo largo del borde del agujero. La tensión se supone uniformemente distribuida sobre la sección neta del miembro, aunque estudios de fotoelasticidad demuestran que existe un incremento en la intensidad del esfuerzo alrededor de los bordes de los agujeros, que en ocasiones puede alcanzar varias veces el valor del esfuerzo que se tendría si los huecos no estuvieran presentes. Sin embargo, para materiales dúctiles, es razonable suponer una distribución uniforme de esfuerzos cuando el material se carga más allá de su esfuerzo de fluencia. Si las fibras alrededor de los agujeros se esfuerzan hasta su punto de fluencia, éstas fluirán sin incremento de esfuerzos, con el resultado de que hay una redistribución o equilibrio de esfuerzos. Bajo carga última es razonable suponer una distribución uniforme de los esfuerzos. La influencia de la ductilidad en la resistencia de miembros a tensión atornillados se ha demostrado claramente en ensayos. Los miembros a tensión (con agujeros para tornillos) fabricados de acero dúctil han resultado entre un quinto y un sexto más resistentes que miembros similares, hechos de aceros frágiles con las mismas resistencias. Ya hemos visto en el Capítulo 1 que es posible que el acero pierda su ductilidad y se vuelva susceptible a una fractura frágil. Tal condición puede ser creada por cargas que induzcan fatiga y por temperaturas muy bajas. Este análisis inicial es aplicable solamente a miembros a tensión sometidos a cargas relativamente estáticas. Si es necesario diseñar estos miembros por cargas de fatiga, deberá ponerse especial cuidado en minimizar las fuentes de concentración de esfuerzos, tales como los cambios bruscos de sección transversal, esquinas salientes, etc. Además, como se explica en la Sección 4.5, en ocasiones los miembros tendrán que reforzarse. El término “área neta de la sección transversal”, o simplemente, “área neta”, se refiere al área bruta de la sección transversal menos la de agujeros, ranuras u otras muescas. Al considerar el área de éstos, por lo general es necesario restar un área un poco mayor que la nominal del agujero. Por ejemplo, en la fabricación de estructuras de acero para conectarse con tornillos, la práctica generalizada era perforar agujeros con un diámetro de 1/16 mayor que el correspondiente al del tornillo. Cuando se seguía esta práctica, se suponía que el punzonado de un agujero dañaba o aun destruía 1/16 plg más del metal circundante. Como resultado, el diámetro del agujero restado era 1/8 plg mayor que el diámetro del tornillo. El área del agujero era rectangular y era igual al diámetro del tornillo más 1/8 plg veces el espesor del metal. Actualmente, las brocas hechas con aceros muy mejorados permite a los fabricantes barrenar un gran número de agujeros sin el reafilado. Como resultado, una gran cantidad de orificios para tornillo se preparan actualmente con brocas de control numérico. Aun cuando parece razonable añadir solamente 1/16 plg a los diámetros de los tornillos para estos agujeros, para ser consistentes, el autor añade 1/8 plg a todos los orificios para tornillo estándar que se mencionan en este libro. (Si los agujeros deben ranurarse como se describe en el Capítulo 12, la práctica usual es añadir 1/16 plg al ancho real de los agujeros.) El acero con un espesor mayor que el diámetro del tornillo es difícil de punzonar a la medida requerida sin que se presente una deformación excesiva del material circundante. Estos agujeros deben prebarrenarse (con diámetros ligeramente menores a 3/16 plg que los especificados) y luego, cuando las piezas están ya ensambladas, escariarse al diámetro justo. Con este proceso, que es bastante caro, se daña poco el material, y como los agujeros Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 68 Capítulo 3 Análisis de miembros a tensión resultantes son lisos y de paredes uniformes, no se considera necesario restar un 1/16 plg por daño a los lados. Puede ser necesario tener una libertad aún mayor para satisfacer las tolerancias dimensionales durante el montaje y para tornillos de alta resistencia con un diámetro mayor a 5/8 plg. Para esta situación deben usarse agujeros mayores que los de tamaño estándar sin reducir la eficiencia de la conexión. Estos agujeros de mayor tamaño pueden ser de ranura larga o ranura corta, como se describe en la Sección 12.9. El Ejemplo 3-1 ilustra los cálculos necesarios para determinar el área neta de un miembro a tensión del tipo de placa. Ejemplo 3-1 Determine el área neta de la placa de 3/8 * 8 plg mostrada en la Figura 3.2. La placa está conectada en sus extremos con dos líneas de tornillos de 3/4 plg. Pu 1 P 2 u 1 P 2 u Figura 3.2 Pu PL 1 4 ⫻ 8 plg PL 3 8 ⫻ 8 plg Pu PL 1 4 ⫻ 8 plg Solución An = a 3 plgb 18 plg2 - 2a 3 plg + 1 plgb a3 plgb = 2.34 plg 2 11 510 mm22 8 4 8 8 Resp. 2.34 plg 2 Las conexiones de los miembros a tensión deben diseñarse de modo que no tengan excentricidad. (La Especificación AISC permite una excepción a esta regla para ciertas conexiones atornilladas y soldadas, como se describe en los Capítulos 13 y 14.) Si este arreglo es posible, se supone que el esfuerzo se distribuye uniformemente sobre toda la sección neta del miembro. Si las conexiones tienen excentricidad, se producirán momentos que ocasionan esfuerzos adicionales en la vecindad de la conexión. Desafortunadamente, con frecuencia es muy difícil arreglar conexiones sin excentricidad. Aunque las especificaciones abarcan algunas situaciones, el proyectista deberá usar su buen juicio al considerar las excentricidades en ciertos casos. Se supone que coinciden los ejes centroidales de los miembros de la armadura que concurren en un nodo. Si no concurren, se tendrán excentricidades y aparecerán esfuerzos secundarios. Se supone que los ejes centroidales de los miembros de la armadura coinciden con las líneas de acción de sus fuerzas respectivas. En un miembro simétrico no existe problema, ya que su eje de simetría coincide con su eje centroidal; pero en miembros no simétricos, el problema es un poco más difícil. Para estos miembros, la línea de centro no coincide con el eje centroidal, pero las práctica común es colocar dichos miembros en el nodo de manera que coincidan las líneas de gramil. Si un miembro tiene más de una línea de gramil, Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 3.4 Efecto de agujeros alternados 69 2Ls línea de gramill La línea pasa por el centro de gravedad (c. g.) de cada grupo de tornillos 2Ls Figura 3.3 Alineación de los ejes centroidales de miembros. línea de gramil se utiliza para detallar la más cercana al eje centroidal del miembro. La Figura 3.3 muestra el nodo de una armadura en la que coinciden los centros de gravedad. 3.4 EFECTO DE AGUJEROS ALTERNADOS Si se tiene más de una hilera de agujeros para tornillos o remaches en un miembro, frecuentemente es conveniente escalonar los agujeros con el fin de tener en cualquier sección el máximo de área neta para resistir la carga. En los párrafos anteriores se ha supuesto que los miembros a tensión fallan transversalmente a lo largo de la línea AB, como se muestra en las Figuras. 3.4(a) y (b). En la Figura 3.4(c) se muestra un miembro en el que la falla puede ocurrir de otra manera. Los agujeros están alternados y es posible que la falla ocurra a lo largo de la línea ABCD, a menos que los agujeros estén muy separados. Para determinar el área neta crítica en la Figura 3.4(c) puede parecer lógico calcular el área de una sección transversal del miembro (como la ABE) menos el área de un agujero y luego el área a lo largo de la línea ABCD menos dos agujeros. El menor valor obtenido a lo largo de estas secciones nos daría el valor crítico, pero este método en realidad es erróneo. A lo largo de la línea diagonal B a C existe una combinación de esfuerzos cortantes y normales y por ello debe considerarse un área menor. La resistencia del miembro a lo largo de la sección ABCD obviamente está comprendida entre la que se obtuvo al utilizar un área calculada, restando un agujero del área de la sección transversal, y la obtenida sustrayendo dos agujeros de la sección ABCD. Las pruebas en juntas (nodos) demuestran que no se consigue mucho al utilizar fórmulas teóricas complicadas para considerar la situación de agujeros escalonados, por lo que normalmente el problema se resuelve aplicando una ecuación empírica. La Especificación AISC (B4.3b) y otras usan un método muy simple para calcular el ancho neto de un miembro A A B (a) B (b) A B s C ED (c) g Figura 3.4 Secciones de posibles fallas en placas. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 70 Capítulo 3 Análisis de miembros a tensión Domo Trans-World, St. Louis, MO. (Cortesía de Trade ARBED.) a tensión a lo largo de una sección en zigzag.1 El método consiste en considerar el ancho total del miembro sin tomar en cuenta la línea a lo largo de la cual pueda ocurrir la falla, restar el diámetro de los agujeros a lo largo de la sección en zigzag considerada y añadir por cada diagonal una cantidad dada por la expresión s2/4g. (Como esta expresión sencilla se introdujo en 1922, muchos investigadores han propuesto otras reglas frecuentemente muy complicadas. Sin embargo, ninguna de ellas ofrece resultados significativamente mejores.) En esta expresión s es el espaciamiento longitudinal (o paso) entre dos agujeros cualesquiera y g es el espaciamiento transversal (o gramil) de los mismos huecos. Los valores de s y g se muestran en la Figura 3.4(c). Pueden existir varias trayectorias, cada una de las cuales puede ser crítica en una junta específica. Debe considerarse cada una de las trayectorias posibles y usarse la que dé el menor valor. El ancho neto menor obtenido se multiplica por el espesor de la placa para obtener el área neta, An. El Ejemplo 3.2 ilustra el método para calcular el área neta crítica de una sección que tiene tres hileras de tornillos. (En ángulos, el gramil entre agujeros, en lados opuestos, se considera igual a la suma de los gramiles medidos desde la espalda del ángulo menos el espesor de éste.) Los agujeros para tornillos y remaches se punzonan o se taladran normalmente en los ángulos de acero en ciertos lugares estandarizados. Estos lugares o gramiles dependen del ancho de los lados del ángulo y del número de líneas de agujeros. La Tabla 3.1, que ha sido tomada de la Tabla 1-7A, p. 1-48 del Manual del Acero, muestra estos gramiles. No es conveniente que el diseñador solicite gramiles diferentes a los mostrados en la Tabla, a menos que se presenten situaciones poco comunes, debido a los costos de fabricación mayores que resultan. 1 V. H. Cochrane, “Rules for Riveted Hole Deductions in Tension Members”, Engineering News-Record (Nueva York, noviembre 16, 1922), pp. 847-848. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 3.4 Efecto de agujeros alternados 71 TABLA 3.1 Gramiles usuales para ángulos, en pulgadas. g Largo 8 7 6 5 4 3 12 3 2 12 2 1 34 1 12 1 38 1 14 1 2 12 2 1 34 1 38 1 18 1 7 8 7 8 3 4 5 8 g1 g 4 12 4 3 12 3 g2 G1 3 2 12 2 14 2 g2 3 3 2 12 1 34 Ejemplo 3-2 Determine el área neta crítica de la placa de 1/2 plg de espesor mostrada en la Figura 3.5, utilizando la Especificación AISC (Sección B4.3b). Los agujeros se punzonaron para tornillos de 3/4 plg. A 1 22 plg B 3 plg C 11 plg 3 plg E 1 2 2 plg Figura 3.5. D F 3 plg Solución. La sección crítica podría ser la ABCD, la ABCEF, o la ABEF. Los diámetros de agujero que deben restarse son 3/4 ⫹ 1/8 ⫽ 7/8 plg. Las áreas netas para cada caso son como sigue: 7 1 1 ABCD = (11 plg) a plgb - 2 a plgb a plgb = 4.63 plg 2 2 8 2 13 plg22 1 1 7 1 ABCEF = (11 plg) a plgb - 3 a plgb a plgb + a plgb = 4.56 plg 2 — 2 8 2 413 plg2 2 13 plg22 1 1 7 1 ABEF = (11plg) a plgb - 2 a plgb a plgb + a plgb = 4.81 plg 2 2 8 2 416 plg2 2 El lector notará que es una pérdida de tiempo revisar la trayectoria ABEF para esta placa. Se requiere restar dos agujeros para las trayectorias ABCD y ABEF. Como la ABCD es más corta, obviamente predomina sobre la ABEF. Resp. 4.56 plg2 Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 72 Capítulo 3 Análisis de miembros a tensión El problema de determinar el paso mínimo de conectores escalonados para restar sólo un cierto número de agujeros al calcular la sección neta, se trata en el Ejemplo 3-3. Ejemplo 3-3 De las dos hileras de agujeros para tornillos mostradas en la Figura 3.6, calcule el paso necesario para tener un área neta a lo largo de DEFG igual a la correspondiente a la trayectoria ABC. El problema también puede plantearse con sigue: Determinar el paso para obtener un área neta igual al área total menos un agujero para tornillo. Los agujeros se punzonarán para tornillos de 3/4 plg. D A 2 plg E 2 plg 2 plg G Paso s Figura 3.6. B F C Paso s Solución. Los diámetros de agujeros que deben restarse son 3/4 plg + 1/8 plg = 7/8 plg. 7 ABC = 6 plg - 112a plgb = 5.13 plg 8 DEFG = 6 plg - 2a s2 s2 7 plgb + = 4.25 plg + 8 412 plg2 8 plg ABC = DEFG 5.13 = 4.25 + s2 8 s = 2.65 plg La regla relativa al factor s2/4g es sólo una aproximación o simplificación de la compleja variación de esfuerzos que ocurre en miembros con arreglo escalonado de tornillos. Las especificaciones de acero sólo pueden proporcionar recomendaciones mínimas y los proyectistas deben aplicar en forma razonable dicha información para situaciones complicadas que las especificaciones no pueden cubrir en aras de la brevedad y la simplicidad. Los siguientes párrafos presentan un análisis y ejemplos numéricos de la regla relativa al factor s2/4g aplicada a casos no considerados explícitamente en la Especificación AISC. La Especificación AISC no incluye un método para determinar los anchos netos de secciones que no sean placas y ángulos. Para canales, secciones W, secciones S y otras, los espesores del alma y del patín no son los mismos. En consecuencia, es necesario trabajar con áreas netas en vez de anchos netos. Si los agujeros se sitúan en líneas rectas a través de estos Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 3.4 efecto de agujeros alternados 73 miembros, el área neta puede obtenerse simplemente restando las áreas de sección transversal de los agujeros del área total del miembro. Si los agujeros están escalonados, es necesario s2 multiplicar los valores por el espesor aplicable para obtener un área. Este procedimiento 4g se aplica en el Ejemplo 3.4 a una sección W que contiene agujeros sólo en su alma. Ejemplo 3-4 Determine el área neta de la W12 * 16 (Ag = 4.71 plg2) mostrada en la Figura 3.7, suponiendo que los agujeros son para tornillos de 1 plg. A 3 plg W12 ⫻ 16 d ⫽ 12.00 plg t ⫽0.220 plg B 3 plg C 3 plg D 3 plg E bf ⫽ 3.99 plg Figura 3.7. 2 plg 2 plg Solución. Áreas netas: el agujero f es igual a 1 plg + 18 plg 118 plg 1 ABDE = 4.71 plg 2 - 2a 1 plgb10.220 plg2 = 4.21 plg 2 8 12 plg22 1 10.220 plg2= 4.11 plg 2 ; ABCDE = 4.72 plg 2 - 3a 1 plgb 10.220 plg2 + 122 8 413 plg2 Si la línea en zigzag va de un agujero en el alma a un agujero en el patín, el espesor cambia en la unión del patín con el alma. En el Ejemplo 3.5 el autor calcula el área neta de una canal con agujeros escalonados en sus patines y alma. La canal se supone aplanada, formando una sola placa, como se muestra en las partes (b) y (c) de la Figura 3.8. El área neta a lo largo de la trayectoria ABCDEF se determina tomando el área de la canal menos el área de los agujeros a lo largo de la trayectoria en los patines y en el alma, más los valores s2/4g para cada segmento diagonal y multiplicando el resultado por el espesor correspondiente. Para el segmento CD, s2/4g se ha multiplicado por el espesor del alma. Para los segmentos BC y DE (que van de los agujeros en el alma a los agujeros en el patín), se utilizó un procedimiento aproximado en el cual los valores s2/4g se han multiplicado por el promedio de los espesores del patín y del alma. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 74 Capítulo 3 Análisis de miembros a tensión Ejemplo 3-5 Determine el área neta a lo largo de la trayectoria ABCDEF para la C15 * 33.9 (Ag ⫽ 10.00 plg2) mostrada en la Figura 3.8. Los agujeros son para tornillos de 34 plg. 1.4 plg A 2 plg 1.40 plg B 3 ⫹ 2 ⫺ 0.40 ⫽ 4.60 plg 3 plg 0.650 plg C 0.400 plg 0.400 plg 9 plg 9 plg D C15 ⫻ 33.9 4.60 plg 3 plg E 1.40 plg 3 plg F 1.4 plg 2 plg (a) 0.650 plg (b) (c) Figura 3.8. Solución A neta aproximada a lo largo de 7 ABCDEF = 10.00 plg2- 2a plgb10.650 plg2 8 7 - 2a plgb10.400 plg2 8 + 13 plg22 10.400 plg2 419 plg2 + 122 13 plg2 2 a 14214.60 plg2 0.650 plg+ 0.400 plg b 2 = 8.78 plg 2 Resp. 8.78 plg2 3.5 ÁREAS NETAS EFECTIVAS Si un miembro que no sea una barra o una placa plana se somete a tensión axial hasta que ocurre la falla en su sección neta, el esfuerzo real de falla a tensión probablemente será menor que el obtenido en una probeta, a menos que las diversas partes que conforman la sección estén conectadas de manera que el esfuerzo se transmita uniformemente a través de la sección. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 3.5 Áreas netas efectivas Región de transición Figura 3.9 Retraso del cortante. 75 (a) Ángulo conectado por una sola ala. (b) Esfuerzo en la región de transición ⬎ Fy. Si las fuerzas no se transfieren uniformemente a través de la sección transversal de un miembro, habrá una región de transición de esfuerzo no uniforme que irá de la conexión al miembro a lo largo de cierta distancia. Ésta es la situación mostrada en la Figura 3.9(a), en donde un miembro a tensión de un ángulo individual está conectado únicamente por un ala. En la conexión la mayor parte de la carga es soportada por el ala conectada y se requiere la distancia de transición mostrada en la parte (b) de la figura para que el esfuerzo se reparta uniformemente a través de todo el ángulo. En la región de transición, el esfuerzo en la parte conectada del miembro puede fácilmente exceder Fy y entrar al rango de endurecimiento por deformación. A menos que la carga se reduzca, el miembro podrá fracturarse prematuramente. Entre más nos alejamos de la conexión, más uniforme se vuelve el esfuerzo. En la región de transición, el esfuerzo cortante se ha “retrasado” y el fenómeno se conoce como retraso del cortante. En una situación así el flujo del esfuerzo de tensión entre la sección transversal del miembro principal y la del miembro más pequeño conectado a éste, no es 100% efectivo. Consecuentemente, la Especificación AISC (D.3) estipula que el área neta efectiva, Ae, de dicho miembro se determine multiplicando el área A (que es el área neta o el área bruta o el área directamente conectada, como se describe en las siguientes páginas) por un factor de reducción U. El uso de un factor tal como U toma en cuenta de manera sencilla la distribución no uniforme del esfuerzo. Ae = AnU (Ecuación D3-1 del AISC) El valor del coeficiente de reducción, U, está afectado por la sección transversal del miembro y por la longitud de su conexión. Enseguida se presenta una explicación de la manera en que se determinan los factores U. El ángulo mostrado en la Figura 3.10(a) está conectado en sus extremos sólo en uno de sus lados. Puede verse fácilmente que su área efectiva para resistir tensión puede incrementarse considerablemente reduciendo el ancho del lado no conectado y aumentando el del lado conectado, como se muestra en la Figura 3.10(b). Algunos investigadores han encontrado que una medida de la efectividad de un miembro, como un ángulo conectado por sólo uno de sus lados, es la distancia x entre el plano de la conexión y el centroide del área de la sección total.2,3 Entre menor sea el valor de x, mayor será el área efectiva del miembro, y por ende es mayor la resistencia de diseño del miembro. 2 E. H. Gaylord, Jr. y C. N. Gaylord, Design of Steel Structures, 2ª. ed. (Nueva York: McGraw-Hill Book Company, 1972), pp. 119-123. 3 W. H. Munse y E. Chesson, Jr., “Riveted and Bolted Joints: Net Section Design”, Journal of the Structural Division, ASCE, 89, STI (febrero 1963). Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 76 Capítulo 3 Análisis de miembros a tensión Figura 3.10 Reducción del retraso de cortante, y por lo tanto de x, mediante la reducción de la longitud del ala no conectada. x x (a) (b) Otra medida de la efectividad de un miembro es la longitud de su conexión, L. Entre mayor sea esta longitud, será más uniforme la transferencia del esfuerzo a las partes sin conectar del miembro. En otras palabras, si se usan 3 tornillos a 3 pulgadas entre centros, el área efectiva del miembro será menor que si se usan 3 tornillos a 4 pulgadas entre centros. El efecto de estos dos parámetros, x y L, se expresa empíricamente con el factor de reducción U = 1 - x L A partir de esta expresión, puede verse que entre menor sea el valor de x y mayor sea el valor de L, será mayor el valor de U, y por ende será mayor el área efectiva del miembro. La Sección D3 del Comentario del AISC para la Sección D de la especificación tiene una explicación adicional del efecto de retraso del cortante. Las Figuras C-D3.1 a C-D3.4 muestran cómo se determinan x y L para diversos miembros a tensión atornillados y soldados. 3.5.1 Miembros atornillados Si una carga de tensión debe transmitirse por medio de tornillos, el área bruta se reduce al área neta An del miembro, y U se calcula como sigue: U = 1 - x L La longitud L usada en esta expresión es igual a la distancia entre el primero y el último tornillo en la línea. Cuando hay dos o más líneas de pernos, L es la longitud de la línea con el número máximo de tornillos. Si los pernos están a tresbolillo, L es la dimensión fuera a fuera entre los tornillos extremos en una línea. Notará usted que entre más larga se vuelve la conexión (L), más grande resultará U, así como el área efectiva del miembro. (Por otra parte, veremos en los capítulos sobre conexiones de este texto que la efectividad de los conectores se reduce en alguna medida si se usan conexiones muy largas.) No hay datos suficientes para el caso en que sólo se usa un tornillo en cada línea. Se considera que un enfoque conservador para este caso es suponer que Ae An del elemento conectado. La Tabla 3.2 proporciona una lista detallada del retraso de cortante o de los factores U para diferentes situaciones. Esta tabla es una copia de la Tabla D3.1 de la Especificación AISC. Para algunos problemas que se presentan aquí, los autores calculan U con la expresión x 1 , el Caso 2 de la Tabla 3.2, y luego la comparan con el valor del Caso 7 para los perfiles L W, M, S, HP o tes cortadas a partir de estos perfiles y del Caso 8 para ángulos individuales. Entonces se usa el mayor valor de los dos en sus cálculos, tal como lo permite la Especificación AISC. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega Factores de retraso de cortante para los conectores de los miembros a tensión. 4 5 HSS redonda con una placa de empalme concéntrica individual. 6 HSS rectangular x x U 1 x l x x U 1.0 y An área de los elementos directamente conectados l 2w. . . U 1.0 2w l 1.5w. . . U 0.87 1.5w l w. . . U 0.75 l 1.3D. . . U 1.0 D l 1.3D. . . U 1 xl x D con una placa de empalme concéntrica individual l H . . . U 1 xl x con dos placas de empalme laterales 8 Perfiles W, M, S o HP o tes cortadas de estos perfiles. (Si U se calcula según el Caso 2, se permite usar el valor mayor.) Ángulos individuales y dobles (si U se calcula según el Caso 2, se permite usar el valor mayor). H 2 2BH B 4(B H) l H . . . U 1 xl x 7 l D 3 Todos los miembros a tensión, excepto placas y HSS, donde la carga de tensión se transmite a algunos pero no a todos lo elementos de la sección transversal mediante sujetadores o soldadura longitudinal en combinación con soldadura transversal. (En forma alterna, para W, M, S y HP, puede usarse el Caso 7. Para los ángulos, puede usarse el Caso 8.) Todos los miembros a tensión donde la carga de tensión se transmite solamente por la soldadura transversal a algunos pero no a todos los elementos de la sección transversal. Placas donde la carga de tensión se transmite solamente por soldadura longitudinal. U 1.0 B2 4(B H) con el patín conectado con 3 o más sujetadores por línea en la dirección de la carga bf 2/3d . . . U 0.90 bf 2/3d . . . U 0.85 con el alma conectada con 4 o más sujetadores por línea en la dirección de la carga U 0.70 con 4 o más sujetadores por línea en la dirección de la carga U 0.80 con 3 sujetadores por línea en la dirección de la carga (con menos de 3 sujetadores por línea en la dirección de la carga, use el Caso 2). U 0.60 B 2 Ejemplo Factor de retraso de cortante, U H B Caso Descripción del elemento 1 Todos los miembros a tensión donde la carga de tensión se transmite directamente a cada uno de los elementos de la sección transversal mediante sujetadores o soldadura (excepto en los Casos 4, 5 y 6). w TABLA 3.2 l longitud de la conexión, plg (mm); w ancho de placa, plg (mm); x excentricidad de la conexión, plg (mm); B ancho total del miembro rectangular HSS, medido a 90° con el plano de la conexión, plg (mm); H altura total del miembro rectangular HSS, medida en el plano de la conexión, plg (mm). Fuente: Especificación AISC, Tabla D3.1, p. 16.1-28, junio 22, 2010. Derechos reservados © American Institute of Steel Construction. Reproducido con autorización. Todos los derechos reservados. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 78 Capítulo 3 Análisis de miembros a tensión x Mitad del peralte de la W Te estructural x y en las tablas de tes estructurales x (b) (a) Figura 3.11 Valores de x para diferentes perfiles. Para calcular U para una sección W conectada sólo por sus patines, supondremos que la sección está dividida en dos tes estructurales. Entonces, el valor de x usado será la distancia desde el borde exterior del patín al centro de gravedad de la te estructural, como se muestra en las partes (a) y (b) de la Figura 3.11. La Especificación AISC permite que el proyectista use valores mayores de U que los que se obtienen de la ecuación si tales valores pueden justificarse por pruebas u otros criterios racionales. La Sección D3 del Comentario del AISC proporciona valores de x sugeridos para usarse en la ecuación para U para varias situaciones no consideradas en la Especificación. Se incluyen valores para secciones W y C atornilladas sólo a través de sus almas. También se consideran ángulos individuales con dos líneas de tornillos a tresbolillo en una de sus alas. La idea básica para calcular x para estos casos se presenta en el siguiente párrafo.4 La canal de la Figura 3.12(a) está conectada con dos líneas de tornillos a través de su alma. La parte “ángulo” de esta canal arriba del centro del tornillo superior se muestra marcada en la parte (b) de la figura. Esta parte de la canal no está conectada. Para fines del retraso del cortante podemos determinar la distancia horizontal de la cara exterior del alma al centroide de la canal. Esta distancia, que se da en las tablas de perfiles del Manual, será la x usada en la ecuación. Se piensa que con esta idea en mente, el lector podrá entender los valores mostrados en el Comentario para otras secciones. El Ejemplo 3-6 ilustra los cálculos necesarios para determinar el área neta efectiva de una sección W atornillando sus patines en cada extremo. x Figura 3.12 Cálculo de x para una canal atornillada en su alma. (a) (b) 4 W. S. Easterling y L. G. Giroux, “Shear Lag Effects in Steel Tension Members”, Engineering Journal, AISC, no. 3 (3er. trimestre, 1993), pp. 77-89. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 3.5 Áreas netas efectivas 79 Ejemplo 3-6 Determine las resistencias de diseño por tensión LRFD y de diseño por tensión permisible ASD de una W10 * 45 con dos líneas de tornillos de 34 plg de diámetro en cada patín usando acero A572 grado 50 con Fy 50 klb/plg2 y Fu 65 klb/plg2 y la Especificación AISC. Suponga que hay por lo menos tres tornillos en cada línea a 4 plg entre centros y que los tornillos no están a tresbolillo entre sí. Solución. Usando una W10 * 45 (Ag 13.3 plg2, d 10.10 plg, bf 8.02 plg, tf 0.620 plg) Resistencia a la tensión nominal o disponible de la sección Pn FyAg (50 klb/plg2) (13.3 plg2) 665 k (a) Fluencia de la sección bruta LRFD con ft 0.9 ASD con t 1.67 Pn 665 k = = 398.2 k Æt 1.67 ftPn (0.9)(665 k) = 598.5 k (b) Resistencia a la fractura por tensión 1 3 An = 13.3 plg 2 - 142a plg + plgb10.620 plg2= 11.13 plg 2 4 8 Haciendo referencia a las tablas en el Manual para mitades de una W10 * 45 (o para una WT5 * 22.5), encontramos que x 0.907 plg (y de la Tabla 1-8 del Manual AISC) Longitud de la conexión, L 2 (4 plg) 8 plg De la Tabla 3.2 (Caso 2), U = 1 Pero bf = 8.02 plg 7 x 0.907 plg = 1 = 0.89 L 8 plg 2 2 d = a b 110.12 = 6.73 plg 3 3 ‹ U de la Tabla 3.2 (Caso 7) es 0.90 ; Ae U An (0.90)(11.13 plg2) 10.02 plg2 Pn FuAe (65 klb/plg2)(10.02 plg2) 651.3 k LRFD con ft 0.75 ftPn (0.75)(651.3 k) 488.5 k ; ASD con t 2.00 Pn 651.3 k = 325.6 k ; = Æt 2.00 Resp. LRFD 488.5 k (la fractura controla) ASD 325.6 k (la fractura controla) Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 80 Capítulo 3 Análisis de miembros a tensión Notas: 1. En la Tabla 3.2 (Caso 7), se establece que puede usarse U siendo igual a 0.90 para secciones W si bf Ú 2/3d. 2. Las respuestas a los problemas de resistencia a la tensión como éste se obtienen de la Tabla 5-1 del Manual. Sin embargo, los valores en esta tabla se basan en las hipótesis de que U = 0.9 y Ae = 0.75 Ag. Como resultado, los valores varían un poco de aquellos determinados con los valores calculados de U y Ae. Para este problema, los valores LRFD de la Tabla 5-9 del AISC son 599 k para la fluencia a la tensión y 487 k para la fractura a la tensión. Para el ASD, los valores permisibles son 398 k y 324 k, respectivamente. Ejemplo 3-7 Determine las resistencias de diseño por tensión LRFD y de diseño por tensión permisible ASD de una A36 (Fy = 36 klb/plg2 y Fu = 58 klb/plg2) L6 * 6 * 3/8 plg que está conectada en sus extremos con una línea de cuatro tornillos de 7/8 plg de diámetro con agujeros estándar de 3 plg entre centros en un ala del ángulo. Solución. Usando una L6 * 6 * 3 (Ag = 4.38 plg2, y = x = 1.62 plg) resistencia a la tensión 8 nominal o disponible del ángulo Pn = FyAg = (36 klb/plg2)(4.38 plg2) 157.7 K (a) Fluencia de la sección bruta LRFD con ft 0.9 ftPn (0.9)(157.7 k) 141.9 k ; ASD con Pn Æt = t 1.67 157.7 k = 94.4 k ; 1.67 (b) Resistencia a la fractura por tensión 7 1 3 An = 4.38 plg2 - 112a plg+ plgb a plgb = 4.00 plg2 8 8 8 Longitud de la conexión, L = (3)(3 plg) = 9 plg 1.62 plg x = 1 = 0.82 U = 1 L 9 plg De la Tabla 3.2, Caso 8, para 4 o más sujetadores en la dirección de la carga, U = 0.80. Use U calculada = 0.82. Ae AnU = (4.00 plg2)(0.82) = 3.28 plg2 Pn FuAe = (58 klb/plg2) (3.28 plg2) = 190.2 k Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 3.5 Áreas netas efectivas LRFD con ft 0.75 ftPn (0.75)(190.2 k) 142.6 k ASD con t 81 2.00 Pn 190.2 k = 95.1 k = Æt 2.00 Resp. LRFD = 141.9 k (la fluencia controla) ASD = 94.4 k (la fluencia controla) 3.5.2 Miembros soldados Cuando se transfieren las cargas de tensión por soldaduras, deberán usarse las siguientes reglas de la Tabla D-3.1 del AISC, Tabla 3.2 de este libro, para determinar los valores de A y de U (Ae para conexiones atornilladas = AU): 1. Si la carga se transmite sólo por soldaduras longitudinales a otros elementos que no sean placas, o por soldaduras longitudinales en combinación con soldaduras transversales, A debe ser igual al área bruta total Ag del miembro (Tabla 3.2, Caso 2). 2. Si una carga de tensión se transmite sólo por soldaduras transversales, A debe ser igual al área de los elementos directamente conectados y U es igual a 1.0 (Tabla 3.2, Caso 3). 3. Las pruebas han mostrado que cuando placas o barras planas conectadas por soldaduras de filete longitudinales (término que se describirá en el Capítulo 14) se usan como miembros en tensión, ellas pueden fallar prematuramente por retraso del cortante en las esquinas si las soldaduras están muy separadas entre sí. Por tanto, la Especificación AISC establece que cuando se encuentren tales situaciones, las longitudes de las soldaduras no deben ser menores que el ancho de las placas o barras. La letra A representa el área de la placa, y UA es el área neta efectiva. Para tales situaciones, deberán usarse los siguientes valores de U (Tabla 3.2, Caso 4): Cuando l Ú 2w Cuando 2w 7 l Ú 1.5w Cuando 1.5w 7 l Ú w U = 1.0 U = 0.87 U = 0.75 Aquí, l longitud de la soldadura, plg w ancho de la placa (distancia entre soldaduras), plg Para combinaciones de soldaduras longitudinales y transversales, l debe tomarse igual a la longitud de la soldadura longitudinal, porque la soldadura transversal tiene poco o ningún efecto sobre el retraso del cortante (es decir, hace poco por llevar la carga a la partes no conectadas del miembro). Los ejemplos 3-8 y 3-9 ilustran los cálculos de las áreas efectivas, las resistencias de diseño a la tensión LRFD, y las resistencias de diseño permisibles ASD de dos miembros soldados. Ejemplo 3-8 La placa de 1 * 6 plg mostrada en la Figura 3.13 está conectada a una placa de 1 * 10 plg con soldaduras de filete longitudinales para soportar una carga de tensión. Determine las Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 82 Capítulo 3 Análisis de miembros a tensión resistencias de diseño por tensión LRFD y de diseño por tensión permisible ASD del miembro si Fy 50 klb/plg2 y Fu 65 klb/plg2. PL1 ⫻ 10 plg PL1 ⫻ 6 plg ⫽ 6 plg Pu Soldaduras de filete longitudinales Pu L ⫽ 8 plg Figura 3.13. Solución. Considerando la resistencia a la tensión nominal o disponible de la PL más pequeña de 1 plg * 6 plg Pn = FyAg = (50 klb/plg2) (1 plg * 6 plg) = 300 k (a) Fluencia de la sección bruta LRFD con ft 0.9 ftPn (0.9)(300 k) 270 k ASD con t 1.67 Pn 300 k = 179.6 k = Æt 1.67 (b) Resistencia a la fractura por tensión 1.5w = 1.5 * 6 plg = 9 plg 7 L = 9 plg 7 w = 6 plg ‹ U ⫽ 0.75 de la Tabla 3.2, Caso 4 Ae ⫽ AnU = (6.0 plg2)(0.75) = 4.50 plg2 Pn ⫽ FuAe = (65 klb/plg2) (4.50 plg2) = 292.5 k LRFD con ft ⫽ 0.75 ASD con ⍀t ⫽ 2.00 ftPn ⫽ (0.75)(292.5 k) ⫽ 219.4 k ; Pn 292.5 k = 146.2 k ; = Æt 2.00 Resp. LRFD = 219.4 k (la fractura controla) ASD = 146.2 k (la fractura controla) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 3.5 Áreas netas efectivas 83 Algunas veces un ángulo tiene una de sus alas conectadas a las soldaduras tanto longitudinal como transversal, pero no se hacen conexiones a la otra ala. Determinar U de la Tabla 3.2 para este caso es más bien complicado. El autor piensa que deberá usarse el Caso x 2 de la Tabla 3.2 (es decir, U = 1 - ) para esta situación. Esto se hace en el Ejemplo 3-9. L Ejemplo 3-9 Calcule las resistencias de diseño por tensión LRFD y de diseño por tensión permisible ASD del ángulo mostrado en la Figura 3.14. Está soldado sólo en su extremo (transversal) y a los lados (longitudinales) del ala de 8 plg. Fy = 50 klb/plg2 y Fu = 70 klb/plg2. Placa 3 4 (x ⫽ 1.56 plg, A ⫽ 9.99 plg2) L8 ⫻ 6 ⫻ Ángulo soldadura 6 plg 8 plg 1.56 plg 8 plg Placa 6 plg Figura 3.14. Solución. Resistencia a la tensión nominal o disponible del ángulo ⫽ Pn ⫽ FyAg ⫽ (50 klb/plg2)(9.99 plg2) ⫽ 499.5 k (a) Fluencia de la sección bruta LRFD con ft ⫽ 0.9 ASD con ⍀t ⫽ 1.67 ftPn ⫽ (0.9)(449.5 k) ⫽ 449.5 k Pn 499.5 k = 299.1 k = Æt 1.67 (b) Resistencia a la fractura por tensión. (Ya que solamente un ala de L está conectada, es necesario calcular un área efectiva reducida.) Use la Tabla 3.2 (Caso 2). U = 1 - x 1.56 plg = 1 = 0.74 L 6 plg Ae ⫽ AgU = (9.99 plg2)(0.74) = 7.39 plg2 Pn ⫽ FuAe = (70 klb/plg2) (7.39 plg2) = 517.3 k LRFD con ft ⫽ 0.75 ftPn ⫽ (0.75)(517.3 k) ⫽ 388.0 k ; Resp. LRFD = 388.0 k (la fractura controla) Alfaomega ASD con ⍀t ⫽ 2.00 Pn = 517.3 k = 258.6 k ; 2.00 ASD = 258.6 k (la fractura controla) Diseño de Estructuras de Acero – McCormac /Csernak 84 3.6 Capítulo 3 Análisis de miembros a tensión ELEMENTOS DE CONEXIÓN PARA MIEMBROS A TENSIÓN Cuando se usan placas de empalme como elementos de conexión cargados estáticamente a tensión, su resistencia se calculará como sigue: (a) Por fluencia de elementos de conexión a tensión Rn ⫽ FyAg f ⫽ 0.90 (LRFD) (Ecuación J4-1 del AISC) ⍀ ⫽ 1.67 (ASD) (b) Por fractura de elementos de conexión a tensión Rn ⫽ FuAe f ⫽ 0.75 (LRFD) (Ecuación J4-2 del AISC) ⍀ ⫽ 2.00 (ASD). El área neta A = An, usada en la segunda de estas expresiones no debe exceder del 85% de Ag. Pruebas realizadas durante varias décadas han demostrado que los elementos de conexión a tensión remachados o atornillados pocas veces tienen una eficiencia mayor del 85%, aun cuando los agujeros representen un porcentaje muy pequeño del área total de los elementos. Las longitudes de los elementos conectores son más bien pequeñas, en comparación con las longitudes de los miembros; por lo tanto, las deformaciones inelásticas de las secciones totales son limitadas. En el Ejemplo 3-10, se determina la resistencia de un par de placas conectadas a tensión. Ejemplo 3-10 El miembro a tensión (Fy = 50 klb/plg2 y Fu = 65 klb/plg2) del Ejemplo 3-6 se supone conectado en sus extremos con dos placas de 3/8 * 12 plg, como se muestra en la Figura 3.15. Si en cada placa se usan dos hileras de tornillos de 3/4 plg, determinar la fuerza de diseño a tensión LRFD y la fuerza permisible a tensión ASD que las dos placas pueden transmitir. PL 3 8 ⫻ 12 Pu 2 W10 ⫻ 45 Pu Pu 2 PL 3 8 ⫻ 12 Figura 3.15. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 3.7 Bloque de cortante 85 Solución. Resistencia nominal de las placas Rn = FyAg = 150 klb plg22a 2 * 3 plg * 12 plgb = 450 k 8 (a) Fluencia a la tensión de los elementos conectores LRFD con f = 0.90 fRn = 10.9021450 k2 = 405 k ASD con Æ = 1.67 Rn 450 k = = 269.5 k Æ 1.67 (b) Fractura a la tensión de los elementos conectores 3 3 1 3 An de dos placas = 2 c a plg * 12 plgb - 2 a plg + plgb a plgb d = 7.69 plg2 8 4 8 8 3 0.85Ag = 10.852a 2 * plg * 12 plgb = 7.65 plg 2 ; 8 Rn = FuAe = 165 klb/plg2217.65 plg 22 = 497.2 k LRFD con f = 0.75 fRn = 10.7521497.2 k2 = 372.9 k ; Resp. LRFD = 372.9 k (la fractura controla) 3.7 ASD con Æ = 2.00 Rn 497.2 k = = 248.6 k ; Æ 2.00 ASD = 248.6 k (la fractura controla) BLOQUE DE CORTANTE Las resistencias de diseño LRFD y permisible ASD de los miembros a tensión no siempre están controladas por la fluencia a la tensión, la fractura a la tensión, o por la resistencia de los tornillos o las soldaduras con que se conectan. En lugar de ello, pueden estar controladas por la resistencia de su bloque de cortante, como se describe en esta sección. La falla de un miembro puede ocurrir a lo largo de una trayectoria que implique tensión en un plano y cortante en otro plano perpendicular, como se muestra en la Figura 3.16, donde se ilustran varias fallas posibles en el bloque de cortante. Para estas situaciones, es posible que un “bloque” de acero se desgarre. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 86 Capítulo 3 Análisis de miembros a tensión Plano de cortante Plano de tensión a) Ángulo atornillado Las partes sombreadas pueden desgarrarse Plano de cortante Plano de tensión Plano de tensión Esta parte sombreada puede desgarrarse Plano de cortante b) Patín atornillado de la sección W Plano de cortante Plano de tensión Esta parte sombreada puede desgarrarse alrededor de los cordones de soldadura Plano de cortante c) Placas soldadas Figura 3.16 Bloque de cortante. Cuando una carga de tensión aplicada a una conexión particular se incrementa, la resistencia a la fractura del plano más débil estará próxima. Ese plano no fallará entonces porque está restringido por el plano más fuerte. La carga puede incrementarse hasta que se alcance la resistencia a la fractura del plano más fuerte. En ese instante, el plano más débil está fluyendo. La resistencia total de la conexión es igual a la resistencia por fractura del plano más fuerte más la resistencia por fluencia del plano más débil.5 Entonces, no es razonable sumar la resistencia por fractura de un plano a la resistencia por fractura del otro plano para determinar la resistencia por cortante de un miembro específico. Puede verse que el bloque de cortante es una situación de desgarramiento o ruptura y no una situación de fluencia. El miembro mostrado en la Figura 3.17(a) tiene un área grande de cortante y un área pequeña a tensión; entonces, la resistencia principal a una falla del bloque de cortante es el cortante y no la tensión. La Especificación AISC considera que es lógico suponer que cuando ocurre una fractura por cortante en esta zona con alta capacidad de corte, la pequeña área a tensión ya ha fluido. La parte (b) de la Figura 3.17 muestra, considerablemente aumentado, un diagrama de cuerpo libre del bloque que tiende a desgarrarse del ángulo en la parte (a). Puede verse en este croquis que el bloque de cortante es causado por el aplastamiento de los tornillos al apoyarse sobre la espalda de los agujeros. 5 L. B. Burgett, “Fast Check for Block Shear”, Engineering Journal, AISC, vol. 29, no. 4 (4o. trimestre, 1992), pp. 125-127. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 3.7 Bloque de cortante 87 1 5 Pu Área grande de cortante Pu Pu 5 Área pequeña de tensión (a) Fractura por cortante y fluencia por tensión (b) Cuerpo libre del “bloque” que tiende a desgarrarse en el ángulo de la parte (a) Esfuerzos cortantes Esfuerzos de tensión Pu Esfuerzos cortantes (c) Fractura por tensión y fluencia por cortante Figura 3.17 Bloque de cortante. En la parte (c) de la Figura 3.17 se muestra un miembro que en lo que respecta al bloque de cortante, tiene una gran área de tensión y una pequeña área de cortante. El AISC considera que para este caso la principal fuerza resistente contra una falla por bloque de cortante será de tensión y no de cortante. De esta manera, una falla por bloque de cortante no puede ocurrir hasta que se fracture el área a tensión. En ese momento es lógico suponer que el área a cortante ha fluido. Basada en el análisis precedente, la Especificación (J4.3) del AISC establece que la resistencia de diseño por bloque de cortante de un miembro específico se determina 1) calculando la resistencia por fractura a tensión en la sección neta en una dirección y sumado a ese valor la resistencia de fluencia por cortante en el área total del segmento perpendicular y 2) calculando la resistencia a la fractura por cortante en el área total sujeta a tensión y sumando a este valor la resistencia a la fluencia por tensión en el área neta sujeta a cortante en el segmento perpendicular. La expresión que debe aplicarse es aquella con el mayor término de fractura. Los resultados de las pruebas muestran que este procedimiento da buenos resultados. Además, es consistente con los cálculos previamente usados para miembros a tensión en los que se emplean áreas totales para el estado límite de fluencia (FyAg) y áreas netas para el estado límite de fractura (FuAe). La Especificación (J4.3) del AISC establece que la resistencia disponible Rn para la resistencia de diseño a la fractura por bloque de cortante es la siguiente: Rn = 0.6FuAnv + UbsFuAnt … 0.6FyAgv + UbsFuAnt (Ecuación J4-5 del AISC) f ⫽ 0.75 (LRFD) Alfaomega ⍀ ⫽ 2.00 (ASD) Diseño de Estructuras de Acero – McCormac /Csernak 88 Capítulo 3 Análisis de miembros a tensión en donde Agv = área total sujeta a cortante, plg2 (mm2) Anv = área neta sujeta a cortante, plg2 (mm2) Ant = área neta sujeta a tensión, plg2 (mm2). Otro valor incluido en la Ecuación J4-5 del AISC es un factor de reducción Ubs. Su propósito es considerar el hecho de que tal vez la distribución de esfuerzos no sea uniforme en el plano a tensión para algunas conexiones. Si la distribución de esfuerzos a tensión es uniforme, Ubs será tomado igual a 1.0, de acuerdo con la Especificación (J4.3) del AISC. Generalmente se considera que el esfuerzo de tensión es uniforme para ángulos, placas de empalme (o conexiones), y para vigas recortadas con una línea de tornillos. Las conexiones de la parte (a) de la Figura 3.18 se sitúan en esta clase. Si el esfuerzo de tensión es no uniforme, Ubs debe hacerse igual a 0.5. Esta situación ocurre en vigas recortadas con dos líneas de tornillos como se ilustra en la parte (b) de la figura. Ahí el esfuerzo es no uniforme porque la fila de tornillos más cercana al extremo de la viga absorbe la proporción mayor de la carga de cortante. Si los tornillos para las vigas recortadas se colocan a distancias no estándar a partir de los extremos de la viga, puede ocurrir la misma situación de esfuerzo de tensión no uniforme, y deberá usarse un valor de 0.5 para Ubs. La parte sombreada puede desprenderse por cortante Ángulo de extremo Conexión de viga de una sola fila (a) Ubs ⫽ 1.0 Figura 3.18 Bloque de cortante. Conexión de extremo de viga de filas múltiples (b) Ubs ⫽ 0.5 Los Ejemplos 3-11 a 3-13 ilustran la determinación de la resistencia por bloque de cortante de tres miembros. El tema del bloque de cortante se trata más ampliamente en los capítulos sobre conexiones de este texto, en donde encontraremos que es absolutamente necesario revisar las conexiones de la viga cuando el patín superior se despatina, como se ilustra en las Figuras 10.2(c), 10.6 y 15.6(b). Si fuera insuficiente la resistencia por bloque de cortante, ésta puede incrementarse al aumentar la distancia hasta el borde y/o la separación de los tornillos. Ejemplo 3-11 El miembro de acero A572 Grado 50 (Fu = 65 klb/plg2) en tensión mostrado en la Figura 3.19 está conectado con tres tornillos de 3/4 plg. Determine la resistencia a la fractura del bloque de cortante LRFD y la resistencia a la fractura permisible del bloque de cortante ASD del miembro. También calcule las resistencias de diseño por tensión LRFD y de diseño por tensión permisible ASD del miembro. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 3.7 Bloque de cortante 89 3 1 2 1 2 2 plg ⫽ lh plg 2 plg ⫽ l 1 L6 ⫻ 4 ⫻ 2 (A ⫽ 4.75 plg2, x en el lado no conectado ⫽ 0.981 plg) 4 plg 10 plg 4 plg Plano de cortante Figura 3.19. Plano de tensión Solución 1 Agv = 110 plg2a plgb = 5.0 plg2 2 3 1 1 Anv = c 10 plg - 12.52a plg + plgb d a plgb = 3.91 plg2 4 8 2 1 3 1 1 Ant = c 2.5 plg - a b a plg+ plgb d a plgb = 1.03 plg2 2 4 8 2 Ubs = 1.0 Rn = 10.62165 klb/plg 213.91 plg22 + 11.02165 klb/plg2211.03 plg22 = 219.44 k 2 … 10.62150 klb/plg2215.0 plg22 + 11.02165 klb/plg2211.03 plg22 = 216.95 k 219.44 k 7 216.95 k ‹ Rn = 216.95 k (a) Resistencia del bloque de cortante LRFD con f = 0.75 fRn = 10.7521216.95 k2 = 162.7 k ; ASD con Æ = 2.00 Rn Æ = 216.95 k = 108.5 k ; 2.00 (b) Resistencia a la tensión del ángulo nominal o disponible Pn = FyAg = 150 klb/plg2214.75 plg22 = 237.5 k Fluencia de la sección total LRFD con ft = 0.9 ftPn = 10.921237.5 k2 = 213.7 k Alfaomega ASD con Æ t = 1.67 Pn Æt = 237.5 k = 142.2 k 1.67 Diseño de Estructuras de Acero – McCormac /Csernak 90 Capítulo 3 Análisis de miembros a tensión (c) Resistencia a la fractura por tensión 3 1 1 An = 4.75 plg 2 - a plg+ plgb a plgb = 4.31 plg 2 4 8 2 L para los tornillos = 12214 plg2 = 8 plg x 0.981 plg = 1 = 0.88 L 8 plg Ae = UAn = 10.88214.31 plg 22 = 3.79 plg 2 U = 1 - Pn = FuAe = 165 klb plg2213.79 plg22 = 246.4 k ASD con Æ t = 2.00 LRFD con ft = 0.75 ftPn = 10.7521246.4 k2 = 184.8 k Pn 246.4 k = 123.2 k = Æt 2.00 Resp. LRFD = 162.7 k (el bloque de cortante controla) ASD = 108.5 k (el bloque de cortante controla) Ejemplo 3-12 Determine la resistencia de diseño LRFD y la resistencia permisible ASD de las placas de acero A36 (Fy = 36 klb/plg2, Fu = 58 klb/plg2) mostradas en la Figura 3.20. Incluya la resistencia por bloque de cortante en los cálculos. Plano de tensión 1 2 4 plg plg PL Plano de cortante Plano de cortante PL 1 2 ⫻ 10 10 plg Figura 3.20. Solución (a) Fluencia de la sección total 1 Pn = FyAg = (36 klb/plg2)a plg * 10 plgb = 180 k 2 Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 3.7 Bloque de cortante 91 LRFD con ft = 0.9 ASD con Æ t = 1.67 ftPn = 10.921180 k2 = 162 k ; Pn Æt = 180 k = 107.8 k ; 1.67 (b) Resistencia a la fractura por tensión U = 1.0 (Tabla 3.2, Caso 1) 1 Ae = 11.02a plg * 10 plg b = 5.0 plg 2 2 Pn = FuAe = 158 klb/plg2215.0 plg 22 = 290 k LRFD con ft = 0.75 ASD con Æ t = 2.00 ftPn = 10.7521290 k2 = 217.5 k Pn 290 k = = 145 k Æt 2.00 (c) Resistencia del bloque de cortante 1 Agv = a plgb 12 * 4 plg2 = 4.00 plg 2 2 Anv = 4.00 plg 2 1 Ant = a plgb110 plg2 = 5.0 plg 2 2 Ubs = 1.0 Rn = 10.62158 klb/plg2214.0 plg 22 + 11.002158 klb/plg2215.0 plg 22 = 429.2 k … 10.62136 klb/plg2214.0 plg 22 + 11.002158 klb/plg2215.0 plg 22 = 376.4 k 429.2 k 7 376.4 k ‹ Rn = 376.4 k LRFD con f = 0.75 fRn = 10.7521376.4 k2 = 282.3 k Resp. LRFD = 162 k (la fluencia controla) Alfaomega ASD con Æ = 2.00 Rn Æ = 376.4 k = 188.2 k 2.00 ASD = 107.8 k (la fluencia controla) Diseño de Estructuras de Acero – McCormac /Csernak 92 Capítulo 3 Análisis de miembros a tensión Ejemplo 3-13 Determine la resistencia de diseño a la tensión LRFD y la resistencia a la tensión ASD de la W12 * 30 (Fy = 50 klb/plg2, Fu = 65 klb/plg2) que se muestra en la Figura 3.21 si se usan tor7 nillos de plg en la conexión. Incluya los cálculos de bloque de cortante para los patines. 8 Solución (a) Fluencia de la sección total Pn = FyAg = 150218.792 = 439.5 k ASD con Æ t = 1.67 LRFD con ft = 0.9 ftPn = 10.921439.52 = 395.5 k Pn 439.5 = 263.2 k = Æt 1.67 (b) Resistencia a la fractura por tensión 7 1 An = 8.79 plg2 - 142a plg+ plgb 10.440 plg2= 7.03 plg2 8 8 x = y en la tabla = 1.27 plg para WT6 * 15 W12 ⫻ 30 (Ag ⫽ 8.79 plg2, d ⫽ 12.3 plg, t ⫽ 0.260 plg, tf ⫽ 0.440 plg, bf ⫽ 6.52 plg) 2 plg Plano de cortante 4 plg 10 plg 4 plg Plano de tensión 1.51 in Figura 3.21. Gramil 3.50 plg 1.51 plg 6.52 plg Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 3.7 Bloque de cortante 93 U =1 - x 1.27 plg = 1 = 0.84 L 2 * 4 plg bf = 6.52 plg 6 2 * 12.3 = 8.20 plg 3 ‹ U = 0.85 para el Caso 7 en la Tabla 3.2 Ae = UAn = 10.85217.03 plg22 = 5.98 plg2 Pn = FuAe = 165 klb/plg2215.98 plg22 = 388.7 k LRFD con ft = 0.75 ftPn = 10.7521388.7 k2 = 291.5 k ; ASD con Æ t = 2.00 Pn 388.7 k = = 194.3 k ; Æt 2.00 (c) Resistencia del bloque de cortante considerando ambos patines Agv = 142110 plg210.440 plg2= 17.60 plg2 7 1 Anv = 142c 10 plg - 12.52a plg+ plgb d 0.440 plg = 13.20 plg2 8 8 1 7 1 Ant = 142c 1.51 plg - a b a plg+ plgb d0.440 plg = 1.78 plg2 2 8 8 Rn = 10.62165 klb/plg22113.20 plg22 + 11.002165 klb/plg2211.78 plg22 = 630.5 k … 10.62150 klb/plg22117.60 plg22 + 11.002165 klb/plg2211.78 plg22 = 643.7 k 630.5 k < 643.7 k ‹ Rn = 630.5 k LRFD con f = 0.75 ASD con Æ = 2.00 fRn = 10.7521630.5 k2 = 472.9 k Resp. LRFD = 291.5 k (controla la fractura) Alfaomega Rn 630.5 k = = 315.2 k Æ 2.00 ASD = 194.3 k (controla la fractura) Diseño de Estructuras de Acero – McCormac /Csernak 94 3.8 Capítulo 3 Análisis de miembros a tensión PROBLEMAS PARA RESOLVER (USE AGUJEROS DE TORNILLO DE TAMAÑO ESTÁNDAR EN TODOS LOS PROBLEMAS) 3-1 al 3-12. Calcule el área neta en cada uno de los miembros indicados. 3-1. (Resp. 5.34 plg2) PL Tornillos de 3 4 3 4 ⫻8 plg ⭋ Figura P3-1.` 3-2. PL 1⫻ 12 Tornillos de 1 plg ⭋ Figura P3-2. 3-3. (Resp. 9.38 plg2) Tornillos de 3 4 plg ⭋ W12 ⫻ 40 Figura P3-3. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 3.8 Problemas para resolver 95 Tornillos de 1 plg ⭋ 3-4. WT15 ⫻ 54 Figura P3.4. 3-5. Una L8 * 4 * 3/4 con dos líneas de tornillos de 34 plg Ø en el lado largo y una línea de tornillos de 34 plg Ø en el lado corto. (Resp. 6.52 plg2.) 3-6. Un par de L 4 * 4 * 14, con una línea de tornillos de 78 plg Ø en cada lado. 3-7. Una W18 * 35 con dos agujeros en cada patín y uno en el alma, todos para tornillos de 78 plg Ø. (Resp. 8.30 plg2.) 3-8. La sección compuesta mostrada en la Figura P3-8 para la que se usan tornillos de 34 plg Ø. PL 58 ⫻ 14 WT15 ⫻ 45 Figura P3-8. 3-9. La placa 1 * 8 mostrada en la Figura P3-9. Los agujeros son para tornillos de 3 plg Ø. (Resp. 6.44 plg2.) 4 3 plg 3 plg 8 plg 2 plg 1 12 plg PL 1 ⫻ 8 Figura P3-9. 3-10. La placa 3/4 * 10 mostrada en la Figura P3-10. Los agujeros son para tornillos de 7/8 plg Ø. 2 plg 3 plg 10 plg 3 plg 2 plg 2 plg PL Alfaomega Figura P3-10. 3 4 ⫻ 10 Diseño de Estructuras de Acero – McCormac /Csernak 96 Capítulo 3 Análisis de miembros a tensión 3-11 La placa de 7/8 * 14 mostrada en la Figura P3-11. Los agujeros son para tornillos de 7/8 plg Ø. (Resp. 10.54 plg2.) 1 12 plg 2 12 plg PL 3 1 2 plg 4 1 2 plg 3 1 2 2 1 2 7 8 14 plg ⫻ 14 Figura P3-11. 3-12. El ángulo 6 * 4 * 1/2 mostrado tiene una línea de tornillos de 3/4 plg Ø en cada lado. Los tornillos están a 4 plg en el centro de cada línea y están en zigzag a 2 plg entre sí. 1 2 2 plg 6 plg 1 3 2 plg 1 2 2 plg 1 1 2 plg 4 plg Figura P3-12. 3-13. El miembro a tensión mostrado en la Figura P3-13 contiene agujeros para tornillos de 3/4 plg Ø. ¿Para qué paso, s, será el área neta para la sección que pasa por un agujero igual a la de la línea de fractura que atraviesa por dos agujeros? (Resp. 3.24 plg.) 2 8 plg 1 2 plg 3 plg 2 1 2 plg s Figura P3-13. 3-14. El miembro a tensión mostrado en la Figura P3-14 contiene agujeros para tornillos de 7/8 plg Ø. ¿Para qué paso, s, será el área neta para la sección que pasa por dos agujeros igual a la de la línea de fractura que atraviesa por los tres agujeros? Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 3.8 Problemas para resolver 97 2 plg 10 plg 3 plg 3 plg 2 plg s Figura P3-14. 3-15. Un L6 * 6 * 1/2 se usa como miembro a tensión con una línea de gramil para tornillos de 3/4 plg Ø en cada lado en la posición usual de gramil (véase la Tabla 3.1). ¿Cuál es el escalonamiento mínimo, s, necesario para que sólo un tornillo tenga que sustraerse del área total del ángulo? Calcule el área neta de este miembro si los agujeros se escalonan a cada 3 plg. (Resp. s = 4.77 plg, An = 5.05 plg2.) 3-16 Un L8 * 4 * 3/4 se usa como miembro a tensión con tornillos de 7/8 plg Ø en cada lado en la posición usual de gramil (véase la Tabla 3.1). Se usan dos líneas de tornillos en el lado largo, y una en el lado corto. Determine el escalonamiento mínimo, s, necesario para que sólo dos tornillos tengan que sustraerse al determinar el área neta. ¿Cuánto vale el área neta? s s s s Figura P3-16. 3-17. Determine el área neta más pequeña del miembro a tensión mostrado en la Figura P3-17. Los agujeros son para tornillos de 3/4 plg Ø en la posición usual de gramil. El escalonamiento es de 1 1/2 plg. (Resp. 2.98 plg2.) 3 8 plg 2L 5 ⫻ 3 1 2 ⫻ 14 s Figura P3-17. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 98 Capítulo 3 Análisis de miembros a tensión 3-18. Determine el área transversal neta efectiva de la C12 * 25 mostrada en la Figura P3-18. Los agujeros son para tornillos de 3/4 plg Ø. 1 7 8 plg 3 1 2 plg 5 plg 3 1 2 plg Todas 2 plg Figura P3-18. 3-19 Calcule el área neta efectiva de la sección armada mostrada en la Figura P3-19 si se han taladrado agujeros para tornillos de 3/4 plg Ø. Suponga U = 0.90. (Resp. 20.18 plg2.) PL 1 2 ⫻ 11 C10 ⫻ 25 PL 1 2 ⫻ 11 Figura P3-19. 3-20 al 3-22. Determine las áreas netas efectivas de las secciones mostradas usando los valores U dados en la Tabla 3.2 de este capítulo. 3-20. L6 ⫻ 4 ⫻ 12 LLV 6 plg 7 Tornillos de 8 plg ⭋ 4 plg 3 12 plg 3 1 2 plg Figura P3-20. 3-21. Determine el área neta efectiva del L7 * 4 * 12 mostrado en la Figura P3-21. Suponga que los agujeros son para tornillos de 1 plg Ø. (Resp. 3.97 plg2.) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 3.8 Problemas para resolver 99 2 1 2 plg 3 plg L7 ⫻ 4 ⫻ 12 LLV Todas 2 plg Figura P3-21. 3-22. Una MC12 * 45 está conectada a través de su alma con tres líneas de gramil con tornillos de 7/8 plg Ø. La separación entre las líneas es de 3 plg entre centros y la separación entre los centros de los tornillos a lo largo de las líneas es de 3 plg. Si los tornillos de la línea central están alternados respecto a los de las líneas exteriores, determine el área neta efectiva de la sección transversal de la canal. Suponga que hay cuatro tornillos en cada línea. 3-23. Determine el área neta efectiva de la W16 * 40 mostrada en la Figura P3-23. Suponga que los agujeros son para tornillos de 3/4 plg Ø. (Resp. 8.53 plg2.) W16 ⫻ 40 Tornillos 3 4 plg ⭋ Todas 3 1 2 plg Figura P3-23. 3-24 al 3-34 Determine las resistencias de diseño LRFD y permisible ASD de las secciones dadas. Desprecie el bloque de cortante. 3-24. Acero A36 y tornillos de 7/8 plg Ø. L6 ⫻ 3 12 ⫻ 38 2 1 2 plg 3 1 2 plg 3 plg 4 plg 4 plg Figura P3-24. 3-25. Acero A36 y tornillos de 3/4 plg Ø. (Resp. LRFD 170.42 k, ASD 113.39 k.) L7 ⫻ 4 ⫻ 12 1 1 2 plg 3 plg 2 1 2 plg 3 plg 2 plg Figura P3-25. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 100 Capítulo 3 Análisis de miembros a tensión 3-26 Acero A36 y tornillos de 7/8 plg Ø. 2 1 2 plg 3 1 2 plg 3 1 2 plg 2 1 2 plg Todas 2 plg 2–MC 12 ⫻ 40 Figura P3-26. 3-27. Una W18 * 40 que consiste de acero A992 y que tiene dos líneas de tornillos de 1 plg Ø en cada patín. Hay 4 tornillos en cada línea, 3 plg entre centros. (Resp. LRFD 391.1 k, ASD 260.7 k.) 3-28 Una WT8 * 50 de acero A992 que tiene dos líneas de tornillos de 7/8 plg Ø como se muestra en la Figura P3-28. Hay 4 tornillos en cada línea, 3 plg entre centros. WT 8 ⫻ 50 Figura P3-28. 3-29. Una W8 * 40 de acero A992 que tiene dos líneas de tornillos de 3/4 plg Ø en cada patín. Hay 3 tornillos en cada línea, 4 plg entre centros. (Resp. LRFD 431.2 k, ASD 287.4 k.) 3-30. Un ángulo doble, 7 * 4 * 3/4 plg con dos líneas de gramil en su lado largo y una en su lado corto, para tornillos de 7/8 plg Ø como se muestra en la Figura P3-30. Deben usarse gramiles estándar tal como se determina de la Tabla 3.1 en este capítulo. Se usa acero A36. L7 ⫻ 4 ⫻ 34 7 plg Todas 2 plg Figura P3-30. 3-31. Una C9 * 20 (Fy = 36 klb/plg2, Fu = 58 klb/plg2) con 2 líneas de tornillos de 7/8 plg Ø en el alma como se muestra en la Figura P3-31. (Resp. LRFD 190.2 k, ASD 126.5 k.) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 3.8 Problemas para resolver 2 3 4 plg 3 1 2 plg 2 3 4 plg C9 × 20 101 3 plg 3 plg Figura P3-31. 3-32. Una WT5 * 15 que consiste en acero A992 con una soldadura transversal sólo en el patín, como se muestra en la Figura P3-32. WT5 ⫻ 15 PL Soldadura transversal Figura P3-32. 3-33. Una C6 * 10.5 que consiste en acero A36 con dos soldaduras longitudinales que se muestran en la Figura P3-33. (Resp. LRFD 99.5 k, ASD 66.2 k.) Soldadura longitudinal C6 ⫻ 10.5 PL 5 plg Figura P3-33. 3-34. Una placa de 38 * 5 que consiste en acero A36 con dos soldaduras longitudinales, como se muestra en la Figura P3-34. Soldadura longitudinal PL 38 ⫻ 5 PL 5 plg Figura P3-34. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 102 Capítulo 3 Análisis de miembros a tensión 3-35 al 3-37. Determine las resistencias de diseño LRFD y permisible ASD de las secciones dadas, incluyendo el bloque de cortante. 3-35. Una WT6 * 26.5, acero A992, unida por el patín con seis tornillos de 1 plg Ø como se muestra en la Figura P3-35. (Resp. LRFD 269.2 k, ASD 179.5 k.) WT6 ⫻ 26.5 5 1 2 plg Tornillos de 1 plg ⭋ 2 plg 3 plg 3 plg Figura P3-35. 3-36 Una C9 * 15 (acero A36) con 2 líneas de tornillos de 3/4 plg Ø en el alma como se muestra en la Figura P3-36. C9 ⫻ 15 2 1 2 plg 4 plg 2 1 2 plg 2 plg 3 plg 3 plg Tornillos de 3 4 plg ⭋ Figura P3-36. 3-37. Un ángulo 6 * 6 * 3/8 soldado a una placa de empalme como se muestra en la Figura P3-37. Todo el acero es Fy = 36 klb/plg2 y Fu = 58 klb/plg2. (Resp. LRFD 139.1 k, ASD 92.7 k.) PL de L6 6 3 8 3 8 plg 6 plg Figura P3-37. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega C A P Í T U L O 4 Diseño de miembros a tensión 4.1 SELECCIÓN DE PERFILES La determinación de las resistencias de diseño de varios miembros a tensión se presentó en el Capítulo 3. En este capítulo se describe la selección de miembros que deben soportar cargas de tensión. Aunque el proyectista tiene plena libertad en la selección, los miembros escogidos deben tener las siguientes propiedades: a) deberán ser compactos, b) tener dimensiones que se ajusten en la estructura con una relación razonable a las dimensiones de los otros miembros de la estructura y c) tener conexiones con tantas partes de las secciones como sea posible para minimizar el retardo del cortante. A veces la elección del tipo de miembro se ve afectada por la clase de conexiones usadas para la estructura. Algunas secciones de acero no son muy adecuadas para atornillarse a las placas usadas como nudo, en tanto que las mismas secciones pueden conectarse por medio de soldadura con poca dificultad. Los miembros a tensión formados por ángulos, canales o perfiles W o bien S probablemente se usarán cuando las conexiones sean atornilladas, en tanto que placas, canales y tes estructurales se usarán en estructuras soldadas. En los ejemplos que siguen se seleccionan varios tipos de secciones para miembros a tensión y en los casos en que se usan tornillos como conectores, se toman en cuenta los agujeros. Si las conexiones son totalmente soldadas no tendrá que añadirse área de barrenos a las superficies netas para tener el área total requerida. El estudiante debe saber, sin embargo, que con frecuencia los miembros soldados pueden tener agujeros para tornillos de montaje provisionales mientras se colocan las soldaduras de campo permanentes. Es necesario considerar esos agujeros en el diseño. También debe recordarse que en la Ecuación D2-2 del AISC (Pn = FuAe) el valor de Ae puede ser menor que el de Ag, aun cuando no existan agujeros, dependiendo del arreglo de las soldaduras y de si todas las partes de los miembros están conectadas. La relación de esbeltez de un miembro es el cociente de longitud no soportada y su radio de giro mínimo. Las especificaciones de acero presentan generalmente valores máximos de esta relación para miembros a tensión y a compresión. El propósito de estas limita- Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 103 104 Capítulo 4 Diseño de miembros a tensión ciones para los miembros a tensión es garantizar que posean suficiente rigidez para prevenir deflexiones laterales o vibraciones indeseables. Aunque los miembros a tensión no están expuestos al pandeo bajo cargas normales, pueden ocurrir inversiones de esfuerzo en éstos durante el transporte y el montaje y también debido a cargas de viento y sismo. Las especificaciones recomiendan que las relaciones de esbeltez se mantengan por debajo de ciertos valores máximos para que se tenga algo de resistencia a la compresión en los elementos. Para miembros a tensión, exceptuando las varillas, la Especificación AISC no proporciona una relación máxima de esbeltez para miembros a tensión, pero la Sección D.1 de la especificación sugiere que se use un valor máximo de 300. Debe notarse que la falta de rectitud no afecta mayormente la resistencia de los miembros a tensión porque las cargas de tensión tienden a enderezar los miembros. (No puede decirse lo mismo acerca de los elementos a compresión.) Por esta razón, la Especificación AISC es un poco más liberal en su consideración de los miembros a tensión, incluyendo aquellos sometidos a ciertas fuerzas compresivas debido a cargas transitorias generadas por viento o sismo. La relación de esbeltez máxima recomendada de 300 no es aplicable a varillas a tensión. Los valores máximos de L/r para varillas quedan a juicio del proyectista. Si se especificara para ellas un valor máximo de 300, rara vez se usarían, debido a sus radios de giro extremadamente pequeños, y por ende a relaciones de esbeltez muy altas. Las Especificaciones ASHTO exigen relaciones de esbeltez máximas de 200 para miembros principales a tensión y de 240 para miembros secundarios. (La AASHTO define a un miembro principal como uno en donde los esfuerzos resultan de cargas muertas y/o vivas, mientras que los miembros secundarios son aquellos usados para arriostrar las estructuras o para reducir la longitud no soportada de otros miembros —principales o secundarios.) Esta distinción no se hace en la Especificación AISC entre miembros principales y secundarios. La AASHTO también requiere que la relación máxima de esbeltez permitida para miembros sometidos a inversión de esfuerzos sea de 140. En efecto, el diseño de miembros de acero es un proceso de prueba y error, aunque las tablas tales como las dadas en el Manual del Acero con frecuencia nos permiten seleccionar directamente una sección conveniente. Para un miembro a tensión, podemos estimar el área requerida, seleccionar una sección del Manual si se conoce el área correspondiente, y verificar la resistencia de la sección, como se describió en el capítulo anterior. Después de hacer esto, puede ser necesario probar con una sección ligeramente mayor o tal vez más pequeña y repetir el proceso de verificación. El objetivo del proceso de diseño es dimensionar los miembros de modo que sean seguros satisfaciendo las condiciones de falla ilustradas en la Especificación AISC. El estudiante debe percatarse de que este proceso es iterativo y de que habrá algún redondeo hacia arriba o hacia abajo en el proceso de seleccionar la sección final. El área necesaria para un miembro a tensión específico puede estimarse con las ecuaciones de LRFD o de ASD, como se describe enseguida. Si se usan las ecuaciones de LRFD, la resistencia de diseño de un miembro a tensión es el menor de ftFy Ag, ftFu Ae, o de su resistencia por bloque de cortante. Además, la relación de esbeltez no deberá, de preferencia, exceder de 300. a. Para satisfacer la primera de estas expresiones, el área total mínima debe ser por lo menos igual a Ag mín = Diseño de Estructuras de Acero – McCormac /Csernak Pu . f t Fy (4.1) Alfaomega 4.1 Selección de perfiles 105 Armadura de transferencia en la Calle Federal 150, Boston, MA. (Cortesía de Owen Steel Company, Inc.) b. Para satisfacer la segunda expresión, el valor mínimo de Ae debe ser por lo menos igual a Ae mín = Pu . ftFu Y puesto que Ae = UAn para un miembro atornillado, el valor mínimo de An es An mín = Ae mín Pu = . U ftFuU Entonces el Ag mínimo es = An mín + área estimada de agujeros = Pu ftFuU + área estimada de agujeros (4.2) c. La tercera expresión puede evaluarse una vez que se haya seleccionado un perfil de prueba y se conocen los otros parámetros relacionados con la resistencia por bloque de cortante. El proyectista puede sustituir valores en las Ecuaciones 4.1 y 4.2, tomando el mayor valor de Ag así obtenido como una estimación inicial de las dimensiones. Sin embargo, conviene notar que la relación L/r de esbeltez máxima preferible es de 300. Con este valor es fácil calcular el mínimo valor preferible de r con respecto a cada eje principal de la sección transversal para un diseño particular, o sea, el valor de r para el cual la relación de esbeltez sea exactamente igual a 300. No conviene considerar una sección cuyo radio de giro mínimo r Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 106 Capítulo 4 Diseño de miembros a tensión sea menor que este valor, porque entonces su relación de esbeltez excederá el valor máximo preferible de 300: L r mín = 300 Si se usan las ecuaciones ASD para el diseño de miembros a tensión, la resistencia FyA g FuUA n permisible es el menor de y . A partir de estas expresiones, las áreas totales Æt Æt mínimas requeridas son las siguientes: Æ tPa (4.1a) Ag mín = Fy Ag mín = Æ tPa + área estimada de agujeros FuU (4.2a) En las expresiones para el método LRFD (4.1 y 4.2), Pu representa las fuerzas de las cargas factorizadas; en el método ASD (4.1a y 4.2a), Pa representa el resultado de nuestra aplicación de las combinaciones de cargas para el diseño ASD. Las áreas estimadas requeridas por esos dos métodos normalmente variarán un poco entre sí. El Ejemplo 4-1 ilustra el diseño de un miembro atornillado a tensión con una sección W, mientras que el Ejemplo 4-2 ilustra la selección de un miembro a tensión que es un ángulo individual atornillado. En ambos problemas, las áreas se estiman con las expresiones LRFD. Después de seleccionar las secciones en el Manual, se verifican en cuanto a sus resistencias de diseño LRFD y en cuanto a sus resistencias permisibles ASD. Independientemente de cuál de los dos métodos se use, puede ser necesario probar con una sección mayor o más pequeña y volver a hacer los cálculos. Para muchos de los problemas de diseño de ejemplo presentados en este texto, el autor ha usado solamente las expresiones LRFD para estimar las dimensiones preliminares del miembro. Igual pudieron haberse usado solamente las expresiones de diseño de ASD. Los resultados por los dos métodos serán muy cercanos entre sí. Independientemente de cuáles sean las dimensiones estimadas, éstas se verifican cuidadosamente con las ecuaciones apropiadas de LRFD y ASD. Si las ecuaciones no se satisfacen, se estimarán y se revisarán nuevas dimensiones de los miembros. Tendremos los mismos resultados finales independientemente de si nos imaginamos unas primeras dimensiones o si usamos alguna ecuación para estimarlas. En algunas ocasiones, usted encontrará que una sección ligeramente menor va a satisfacer a las ecuaciones LRFD en vez de satisfacer a las ecuaciones ASD. Una razón de esto es el hecho de que los factores de carga requeridos para las cargas muertas son mucho menores que los requeridos para las cargas vivas. Éste no es el caso con el ASD y sus factores de seguridad. Generalmente, para los ejemplos solamente en este texto, las cargas muerta D y viva L se especifican de modo que no tengamos que pasar por todas le expresiones de combinación de cargas. Entonces, para estos problemas necesitamos solamente usar las siguientes combinaciones de cargas: Para LRFD Pu = 1.4D Para ASD Pa = D + L Pu = 1.2D + 1.6L Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 4.1 Selección de perfiles 107 Como la primera de estas expresiones LRDF no regirá a menos que la carga muerta sea más de ocho veces mayor que la carga viva, se omitirá su consideración en los problemas que restan en este texto (a menos que D 7 8L). En el Ejemplo 4-1 se selecciona un perfil W para un conjunto dado de cargas de tensión. Para esta primera aplicación de las fórmulas de diseño por tensión, los autores han limitado el problema a una serie de perfiles W para que el lector pueda concentrarse en la aplicación de las fórmulas y no se pierda en considerar a las W8, W10, W14, etc. Puede usarse exactamente el mismo procedimiento para otro tamaño nominal de peralte que el usado aquí para una W12. Ejemplo 4-1 Seleccione un perfil W12 de acero A992 de 30 pies de longitud para soportar una carga muerta de servicio de tensión PD = 130 klb y una carga viva de servicio de tensión PL = 110 klb. Como se muestra en la Figura 4.1, el miembro tendrá dos hileras de tornillos de 7/8 plg en cada patín (por lo menos tres en una línea a 4 plg entre centros). Figura 4.1 Sección transversal del miembro para el Ejemplo 4-1. 4 plg 4 plg Solución a) Considerando las combinaciones necesarias de carga LRFD Pu = 1.4D = (1.4)(130 klb) = 182 klb Pu = 1.2D + 1.6L = (1.2)(130 klb) + (1.6)(110 klb) = 332 klb ASD Pa = D + L = 130 klb + 110 klb = 240 klb b) Alfaomega Calculando el Ag mínimo requerido, usando las Ecuaciones 4.1 y 4.2 del método LRFD 1. Ag mín = Pu 332 klb = = 7.38 plg2 ftFy 10.902150 klb/plg2 2 2. Ag mín = Pu + áreas estimadas de agujeros ftFuU Diseño de Estructuras de Acero – McCormac /Csernak 108 Capítulo 4 Diseño de miembros a tensión Suponga que U = 0.85 de la Tabla 3.2, Caso 7, y suponga que el espesor del patín es aproximadamente 0.380 plg después de buscar en las secciones W12 en el Manual LRFD que tengan áreas de 7.38 plg2 o mayores. Se usó U = 0.85 ya que bf resulta ser menor que 2/3 d. Ag mín = 332 klb 7 1 + 142a plg + plgb10.380 plg2 = 9.53 plg2 ; 2 10.752165 klb/plg 210.852 8 8 c) Radio de giro mínimo r preferible r mín = 112 plg/pie2130 pies2 L = = 1.2 plg 300 300 Pruebe con una W12 * 35 (Ag = 10.3 plg2, d = 12.50 plg, bf = 6.56 plg, tf = 0.520 plg, rmín = ry = 1.54 plg) Comprobación a) Fluencia de la sección total Pn = Fy Ag = (50 klb/plg2)(10.3 plg2) = 515 klb LRFD con ft = 0.9 ftPn = 10.921515 klb2 = 463.5 klb 7 332 klb OK ASD con Æt = 1.67 Pn Æt = 515 klb = 308.4 7 240 klb OK 1.67 b) Resistencia de fractura a la tensión De la Tabla 3.2, Caso 2 x para la mitad de W12 * 35 o lo que es WT6 * 17.5 = 1.30 plg L = 12214 plg2 = 8 plg 1.30 plg x b = 0.84 U = a 1 - b = a1 L 8 plg De la Tabla 3.2, Caso 7 2 2 U = 0.85, ya que bf = 6.56 plg 6 d = a b112.50 plg2 = 8.33 plg, 3 3 7 1 An = 10.3 plg2 - 14 2a plg + plgb10.520 plg2 = 8.22 plg2 8 8 Ae = 10.85218.22 plg22 = 6.99 plg2 Pn = FuAe = 165 klb plg2216.99 plg22 = 454.2 klb LRFD con ft = 0.75 ftPn = 10.7521454.2 klb2 = 340.7 klb 7 332 klb OK Diseño de Estructuras de Acero – McCormac /Csernak ASD con Æt = 2.00 Pn Æt = 454.2 klb = 227.1 klb 6 240 klb N.G. 2.00 Alfaomega 4.1 Selección de perfiles 109 c) Relación de esbeltez Ly ry = 12 plg/pie * 30 pie = 234 6 300, OK 1.54 plg Resp. Por LRFD, use W12 * 35. OK Por ASD, use la siguiente sección mayor W12 * 40. Puente sobre el Río Allegheny en Kittaning, PA. (Cortesía de American Bridge Company.) Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 110 Capítulo 4 Diseño de miembros a tensión En el Ejemplo 4-2, se presenta una situación más amplia, en que se selecciona el ángulo satisfactorio más ligero en el Manual del Acero para un conjunto dado de cargas de tensión. Ejemplo 4-2 Diseñe un miembro a tensión formado por un ángulo individual de 9 pies para soportar una carga muerta de trabajo a tensión de 30 klb y una carga viva de trabajo a tensión de 40 klb. El miembro estará conectado sólo por un lado con tornillos de 7/8 plg (por lo menos cuatro en cada hilera a 3 plg entre centros). Suponga que sólo se tendrá un tornillo en una sección transversal cualquiera. Use acero A36 con Fy = 36 klb/plg2 y Fu = 58 klb/plg2. Solución LRFD ASD Pu = 11.221302 + 11.621402 = 100 klb Pa = 30 + 40 = 70 klb Pu 100 = = 3.09 plg2 ftFy 10.921362 1. Ag mín requerida = 2. Suponga que U = 0.80, Tabla 3.2 (Caso 8) An mín requerida = Pu 100 klb = = 2.87 plg2 ftFuU 10.752158 klb/plg2 210.802 Ag mín requerida = 2.87 plg2 + área de agujero para tornillo + 2.87 plg2 7 1 + a plg + plgb 1t2 8 8 112 plg/pie219 pie2 3. r mín requerido = Área total requerida = la mayor Pu/ftFy Ángulo t(plg) Área de un agujero para tornillo de 1 plg 1plg22 5/16 0.312 3.18 6 * 6 * 3/8 0.375 3.25 6 * 3 12 * 7/16 0.438 3.30 4 * 4 * 7 16 1A = 3.30, rz = 0.7772 ; 5 * 3 * 7 16 1A = 3.31, rz = 0.6442 1 2 1A = 3.50, rz = 0.7162 300 = 0.36 plg o bien Pu/ftFuU + área est. de agujero (pulg2) Ángulos más ligeros disponibles, sus áreas 1plg22 y radios mínimos de giro 1plg2 1/2 0.500 3.37 4 * 312 * 5/8 0.625 3.50 4 * 3 * Use L4 * 4 * 5 16 1A = 3.67, rz = 1.192 3 8 1A 5 8 1A = 3.44, rz = 0.7632 = 3.99, rz = 0.6312 7 ( x =1.15 plg) 16 Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 4.2 Miembros compuestos sometidos a tensión 111 Comprobación a) Fluencia de la sección total Pn = Fy Ag = 136 klb/plg2213.30 plg22 = 118.8 klb LRFD con ft = 0.9 ASD con Æt = 1.67 ftPn = 10.921118.8 klb2 = 106.9 klb 7 100 klb OK Pn 118.8 klb = 71.1 klb 7 70 klb OK = Æt 1.67 b) Resistencia de fractura a la tensión An = 3.30 plg2 - 112a 7 plgb = 2.86 plg2 16 1.15 plg x = 1 = 0.87 ; U = 1 L 13)13 plg2 U de la Tabla 3.2 (Caso 8) = 0.80 Ae = U An = (0.87)(2.86 plg2) = 2.49 plg2 Pn = Fu Ae = (58 klb/plg2)(2.49 plg2) = 144.4 klb LRFD con ft = 0.75 ASD con Æt = 2.00 ftPn = 10.7521144.4 klb2 = 108.3 klb 7 100 klb OK Pn 144.4 klb = 72.2 klb 7 70 klb OK = Æt 2.00 Resp. Por el método LRFD, use L4 * 4 * 7 7 . Por el método ASD, seleccione L4 * 4 * . 16 16 En el CD que acompaña al Manual hay diseños de miembros a tensión para otras secciones de acero. Se incluyen WT, HSS rectangulares y redondas, y secciones de ángulo doble. 4.2 MIEMBROS COMPUESTOS SOMETIDOS A TENSIÓN Las secciones D4 y J3.5 de la Especificación AISC dan un conjunto de reglas que describen cómo deben conectarse entre sí las diferentes partes de miembros compuestos sometidos a tensión. 1. Cuando se construye un miembro a tensión con elementos en contacto continuo entre sí, como una placa y un perfil o dos placas, la separación longitudinal de los conectores entre esos elementos no debe exceder de 24 veces el espesor de la placa más delgada, o de 12 plg si el miembro va a ser pintado o si no va a ser pintado y no estará sometido a efectos corrosivos. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 112 Capítulo 4 Diseño de miembros a tensión 2. Si el miembro consiste en elementos de acero intemperizado sin pintura en contacto continuo y sometidos a corrosión atmosférica, la separación máxima permisible entre conectores es de 14 veces el espesor de la placa más delgada, o 7 plg. 3. Si un miembro a tensión se construye con dos o más perfiles separados por rellenos intermitentes, los perfiles deben conectarse entre sí a intervalos tales que la relación de esbeltez de los perfiles individuales entre los conectores no exceda de 300. 4. La distancia del centro de cualquier perno al borde más cercano de la parte conectada en consideración no debe ser mayor de 12 veces el espesor de la parte conectada, o de 6 plg. 5. Para elementos en contacto continuo entre sí, la separación de los conectores se da en las Secciones J3.3 a J3.5 de la Especificación AISC. El Ejemplo 4.3 ilustra la revisión de un miembro a tensión formado por dos canales separados. En el ejemplo se incluye el diseño de las placas o barras de unión que mantienen juntas a las canales, como se muestra en la Figura 4.2(b). Estas placas, que se usan para unir las partes de miembros armados en sus lados abiertos, dan por resultado que la distribución de esfuerzos entre sus diversas piezas sea más uniforme. La Sección D4 de la Especificación AISC proporciona reglas empíricas para el diseño. (También pueden usarse cubreplacas perforadas.) Las reglas se fundamentan en muchas décadas de experiencias con miembros a tensión armados. En la sección de “Dimensiones y propiedades” de la Parte 1 del Manual, se listan las posiciones usuales para colocar tornillos en los patines de las W, C, WT, etc., bajo el encabezado “Gramil trabajable”. Para las canales que se usan en este ejemplo, el gramil g se da como 134 plg y se muestra en la Figura 4.2. En la Figura 4.2, puede verse que la distancia entre las hileras de los tonillos que conectan las placas de unión a las canales es de 8.50 plg. La Especificación (D4) de la AISC estipula que la longitud de las placas de unión (las longitudes en este texto siempre se miden paralelamente a la dirección larga de los miembros) no debe ser menor a dos tercios de la distancia entre las hileras de conectores. Además, su espesor no debe ser menor a un cincuentavo de esta distancia. El ancho mínimo permisible para las placas de unión (no mencionado en la especificación) es el ancho entre las hileras de conectores, más la distancia al borde, en cada lado, necesaria para impedir que los tornillos agrieten la placa. Para este ejemplo, esta distancia mínima al borde es de 112 plg, valor tomado de la Tabla J3.4 de la Especificación AISC. (En el Capítulo 12 se presenta información detallada relativa a las distancias a bordes de tornillos y remaches.) Las dimensiones de las placas están redondeadas para que coincidan con los tamaños de placa disponibles en las laminadoras, tal como se dan en la sección de Barras y Placas de la Parte 1 del Manual del Acero. Resulta más económico seleccionar espesores y anchos estándar que otros que requieran operaciones de corte y otras operaciones. La Especificación (D4) del AISC fija la separación máxima entre placas de unión, estipulando que la relación L/r de cada componente individual de un miembro armado colocado individualmente entre placas de unión no debe exceder de 300 de preferencia. Si el proyectista sustituye en esta expresión (L/r = 300), el menor radio de giro r de un componente individual de un miembro armado, entonces se puede despejar el valor de L. Ésta será la separación máxima entre placas de unión permitida por la Especificación AISC para este miembro. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 4.2 Miembros compuestos sometidos a tensión 113 Ejemplo 4-3 Se han seleccionado dos C12 * 30, que se muestran en la Figura 4.2, para soportar una carga muerta de trabajo a tensión de 120 klb y una carga viva de trabajo a tensión de 240 klb. El miembro de acero A36 tiene 30 pies de longitud y en cada patín tiene una hilera de tres tornillos de 7/8 plg a 3 plg entre centros. Determine si el miembro es satisfactorio de acuerdo con la Especificación AISC y diseñe las placas de unión necesarias. Suponga que los centros de huecos están situados a 1.75 plg del dorso de las canales. Solución. Usando las C12 * 30 (Ag = 8.81 plg2 cada una, tf = 0.501 plg. Ix = 162 plg4 cada una, Iy = 5.12 plg4 cada una, el eje y a 0.674 plg desde el dorso de C, ry = 0.762 plg). 5.326 plg 0.674 plg c. g. de C x x 12.00 plg 2 - C12 30s (A 8.81 plg2 cada una) 1 8 2 plg 3 g 1 4 plg 3 1 4 plg 12 plg (a) 1 P 2 1 P 2 Placa de unión Longitud de la placa de unión 1 P 2 Figura 4.2 Sección armada del ejemplo 4-3. Alfaomega 1 Ancho de la 2 placa de unión P (b) Diseño de Estructuras de Acero – McCormac /Csernak 114 Capítulo 4 Diseño de miembros a tensión Solución Cargas que deben resistirse a) LRFD ASD Pu = 11.221120 klb2 + 11.621240 klb2 = 528 klb Pa = 120 klb + 240 klb = 360 klb Fluencia de la sección total Pn = Fy Ag = (360 klb/plg2)(2 * 8.81 plg2) = 634.3 klb LRFD con ft = 0.9 ASD con Æt = 1.67 ftPn = 10.921634.3 klb2 = 570.9 klb 7 528 klb OK Pn 634.3 klb = 379.8 klb 7 360 klb OK = Æt 1.67 b) Resistencia de fractura a la tensión 1 7 An = 2 c 8.81 plg2 - 122a plg+ plgb10.501 pies2 d = 15.62 plg2 8 8 U = 1 - x 0.674 plg = 1 = 0.89 de la tabla 3.2 (Caso 2) L 12213 plg2 - Pn = Fu UAn = 158 klb plg 22115.62 plg2 210.892 = 806.3 klb LRFD con ft = 0.75 ASD con Æt = 2.00 ftPn = 10.7521806.3 klb2 = 604.7 klb 7 528 klb OK Pn 806.3 klb = 403.1 klb 7 360 klb OK = Æt 2.00 Relación de esbeltez Ix = 1221162 plg4 2 = 324 plg4 Iy = 12215.12 plg42 + 12218.81 plg2 215.326 plg22 = 510 plg4 rx = 324 plg4 = 4.29 plg 6 ry = 17.62 plg2 510 = 5.38 plg 17.62 ‹ rmin = rx = 4.29 plg 112 plg/pie * 30 pies2 Lx = = 83.9 6 300 rx 4.29 plg Diseño de las placas de unión (Especificación D4 del AISC) Distancia entre hileras de tornillos = 12.00 plg - 122 A 1 43 plg B = 8.50 plg Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 4.3 Varillas y barras Longitud mínima de las placas de unión = Espesor mínimo de las placas de unión = 115 A 23 B(8.50 plg) = 5.67 plg (o bien 6 plg) A 501 B(8.50 plg) = 0.17 plg A o bien 163 plg B Ancho mínimo de las placas de unión = 8.50 plg + (2)A 112 plgB = 11.5 plg (o bien 12 plg) Separación máxima preferible de las placas de unión r mínimo de una C = 0.762 plg = ry L máxima preferible = 300 r 112 plg/pie21L2 0.762 plg = 300 L = 19.05 pies (o bien 15 pies) 3 Usar placas de unión de 16 * 6 * 1 pie 0 plg a 15 pies centro a centro. 4.3 VARILLAS Y BARRAS Cuando se usan varillas y barras como miembros a tensión, pueden soldarse simplemente sus extremos, o bien, mantenerse en posición por medio de roscas (cuerdas) con tuercas. El esfuerzo de diseño nominal a tensión del AISC para varillas roscadas, Fnt, se da en la Tabla J3.2 del AISC y es igual a 0.75Fu. Esto se aplica al área total AD de la varilla calculada con el diámetro mayor de la rosca; es decir, el diámetro de la extremidad exterior de la rosca. Entonces, el área requerida para una carga específica a tensión puede calcularse como sigue: Rn = Fnt AD = 0.75 FuAD f = 0.75 LRFD AD Ú Pu f 0.75Fu Æ = 2.00 ASD AD Ú ÆPa 0.75Fu En la Tabla 7-18 del Manual, titulada “Threading Dimensions for High-Strength and Non-High-Strength Bolts” (Dimensiones de las roscas para pernos de alta resistencia y de no alta resistencia), se presentan las propiedades de varillas estándar roscadas. El Ejemplo 4-4 ilustra la selección de una varilla usando esta tabla. Ejemplo 4-4 Usando la Especificación AISC, seleccione una varilla roscada estándar de acero A36 para soportar una carga de trabajo muerta a tensión de 10 klb y una carga de trabajo viva a tensión de 20 klb. Solución Alfaomega LRFD ASD Pu = 11.22110 klb2 + 11.62120 klb2 = 44 klb Pa = 10 klb + 20 klb = 30 klb Diseño de Estructuras de Acero – McCormac /Csernak 116 Capítulo 4 Diseño de miembros a tensión AD Ú Pu 44 klb = = 1.35 plg2 f 0.75Fu 10.75210.752158 klb/plg2 2 Intente con una varilla de 138 plg de diámetro de la Tabla 7-17 del AISC usando el área total de la varilla 1.49 plg2. Rn = 0.75 Fu AD = (0.75)(58 klb/plg2)(1.49 plg2) = 64.8 klb LRFD f = 0.75 ASD Æ = 2.00 fRn = 10.752164.8 klb2 = 48.6 klb 7 44 klb OK Rn 64.8 klb = = 32.4 7 30 klb OK Æ 2.00 Use una varilla de 138 plg de diámetro con 6 cuerdas por plg. Como se muestra en la Figura 4.3, en algunas ocasiones se usan varillas recalcadas en las que los extremos tienen un mayor diámetro que la varilla regular y las roscas se colocan en ellos. Las roscas reducen obviamente el área de la sección transversal de una barra. Si una varilla se recalca y las roscas se colocan en esa parte de la barra, el resultado será una mayor sección transversal en la raíz de la rosca que la que se tendría si las roscas se colocaran en la parte regular de la barra. El pie de página (d) de la Tabla J3.2 de la Especificación AISC establece que la resistencia nominal a la tensión de la porción roscada del extremo recalcado es igual a 0.75Fu AD, donde AD es el área de la sección transversal en la zona de la rosca con mayor diámetro. Este valor debe ser mayor que el área nominal del cuerpo de la varilla (antes de recalcarla) multiplicada por Fy, de modo que la resistencia a la fractura de la sección neta sobrepase a la resistencia a la fluencia de la sección total. El recalque permite al proyectista usar el área entera de la parte regular de la barra para cálculos de resistencia. Sin embargo, el uso de barras recalcadas no resulta económico y debe evitarse, a menos que se fabrique una gran cantidad de ellas. Una situación en la cual algunas veces se usan varillas de tensión ocurre en los edificios industriales con estructura de acero que tienen largueros entre sus armaduras de techo para soportar la superficie del mismo. Este tipo de edificios tiene también, con frecuencia, largueros de pared entre columnas a lo largo de las paredes verticales. (Los largueros de pared son vigas horizontales usadas en los lados de los edificios, generalmente industriales, para resistir la flexión lateral debida al viento. También se usan con frecuencia para soportar láminas corrugadas u otros tipos de recubrimientos.) Pueden requerirse tensores para proporcionar soporte a los largueros paralelos a la superficie del techo y soporte vertical a los largueros de pared. En techos con pendientes mayores que 1 verticalmente a 4 horizontalmente se consideran necesarios los tensores para proporcionar soporte lateral a los largueros, especialmente cuando éstos consisten en canales de acero. Éstas comúnmente se usan como largueros, pero tienen poca resistencia a la flexión lateral. Aunque el momento resistente necesario, paralelo a la superficie del techo es pequeño, se requiere una canal extrema- Figura 4.3 Una barra redonda recalcada. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 4.3 Varillas y barras 117 Puente New Albany sobre el Río Ohio, entre Louisville, KY, y Nueva Albany, IN. (Cortesía de la Lincoln Electric Company.) damente grande para proporcionarlo. El uso de tensores para dar apoyo lateral a largueros hechos de canales generalmente resulta económico por la poca capacidad de flexión de éstas con respecto al eje y. Para techos ligeros (como en los que las armaduras soportan cubiertas de lámina corrugada de acero) es casi seguro que se requieran tensores en los tercios de los largueros si las armaduras se encuentran separadas ente sí a más de 20 pies. Generalmente son suficientes tensores en los puntos medios si las armaduras están a menos de 20 pies entre sí entre centros. Para techos más pesados, tales como los construidos de pizarra, láminas de asbesto-cemento, teja de barro, etc., se requerirán tensores a intervalos menores. Probablemente los puntos en los tercios serán necesarios si las armaduras se separan a intervalos mayores de 14 pies, y los puntos medios serán satisfactorios si la separación de la armaduras es menor que 14 pies. Algunos proyectistas suponen que la componente de la carga paralela a la superficie del techo puede tomarse por la cubierta, sobre todo si ésta consta de láminas corrugadas de acero, resultando entonces innecesarios los tensores. Sin embargo, esta hipótesis es dubitativa y definitivamente no deberá seguirse si el techo está muy inclinado. Los proyectistas deben usar su propio juicio al limitar los valores de la esbeltez en las varillas, ya que éstos serán varias veces mayores que los valores límite mencionados para otro tipo de miembros a tensión. Una práctica común de muchos proyectistas es usar diámetros no menores de 1/500 de su longitud, a fin de lograr cierta rigidez, aun cuando los cálculos de esfuerzo permitan diámetros menores. Normalmente es conveniente limitar a 5/8 plg el diámetro mínimo de los tensores, ya que los de menor diámetro se dañan con frecuencia durante la construcción. La rosca en perfiles redondos más delgados se daña fácilmente al apretarlos en exceso, lo que parece ser un hábito frecuente en los montadores. En el Ejemplo 4-5 se muestra un cálculo de tensores para los largueros de una armadura de techo. Se supone que los tensores soportan las reacciones de la viga simplemente apoyada, debidas a las componentes paralelas a la cubierta causadas por las cargas por la gravedad (cubierta, largueros, nieve y hielo). Se supone que las fuerzas del viento actúan perpendicularmente a la superficie del techo y teóricamente no afectan los esfuerzos de los tensores. La fuerza máxima en un tensor ocurrirá en el que se encuentra en la parte más alta (cumbrera), ya que éste debe soportar la suma de las fuerzas de los tensores inferiores. Teóricamente es posible usar perfiles redondos más delgados para los tensores inferiores, pero esta reducción en diámetro no es práctica. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 118 Capítulo 4 Diseño de miembros a tensión Ejemplo 4-5 Diseñe los tensores para los largueros de la armadura mostrada en la Figura 4.4. Los largueros estarán soportados en los tercios del claro entre las armaduras espaciadas a 21 pies entre centros. Use acero A36 y suponga que se permite un diámetro mínimo de 5/8 plg para los tensores. Se usa un techo con teja de arcilla que pesa 16 lb/pie2 (0.77 kN/m2) como superficie de techo y soporta una carga de nieve de 20 lb/pie2 (0.96 kN/m2) de proyección horizontal de la superficie del techo. En las Figuras 4.4 y 4.5 se muestran detalles en los largueros, así como los tensores y sus conexiones. En esas figuras las líneas punteadas representan puntales y riostras en las tableros extremos en el plano del techo, usados comúnmente para dar mayor resistencia frente a cargas localizadas en un solo lado del techo (dicha condición de carga puede presentarse cuando desaparece la nieve de uno de los lados durante un vendaval). Solución. Las cargas debidas a la gravedad en lb/pie2 de la superficie de techo son las siguientes: Peso promedio en lb/pie2 de los 7 largueros a cada lado del techo = 172111.5 lb/pie2 37.9 pies Nieve = 20 lb/pie2 ¢ 3 210 = 2.1 lb/pie 2 ≤ = 19 lb/pie2 de superficie de techo Techo de tejas = 16.0 lb/pie2 wu = (1.2)(2.1 + 16.0) + (1.6)(19.0) = 52.1 lb/pie2 Puede verse en las Figuras 4.4 y 4.5 que la mitad de la componente de la carga paralela a la superficie del techo entre los dos largueros superiores a cada lado de la armadura, es llevada directamente a los tensores horizontales entre los largueros. En este ejemplo hay siete largueros (con seis espacios entre ellos) a cada lado de la armadura. Así, 1/12 de la carga inclinada total va directamente al tensor horizontal. LRFD ASD Carga LRFD sobre el tensor inclinado superior, usando la ecuación controladora de factores de carga wu = (1.2)(2.1 lb/pie2 + 16 lb/pie2) + (1.6)(19 lb/pie2) = 52.1 lb/pie2 Carga ASD sobre el tensor inclinado superior, usando la ecuación controladora de carga ASD w = 2.1 lb/pie2 + 16 lb/pie2 + 19 lb/pie2 = 37.1 lb/pie2 Componente de cargas paralelas a la superficie de techo Componente de cargas paralelas a la superficie de techo = ¢ 1 ≤ 152.1 lb/pie22 = 16.5 lb/pie2 210 Carga sobre el tensor inclinado superior 11 = a b137.9 pies217 pies2116.5 lb/pie22 12 = 4013 lbs = 4.01 k = Pu ≤ 137.12 = 11.7 lb/pie2 210 Carga sobre el tensor inclinado superior 11 = a b 137.9 pies217 pies2111.7 lb/pie22 12 = 2845 lbs = 2.85 k = P = ¢ Diseño de Estructuras de Acero – McCormac /Csernak 1 Alfaomega 4.3 Varillas y barras 10 Tensor entre largueros de cumbrera 1 3 Tensores inclinados 119 37.9 Largueros C8 11.5 Techumbre de tejas pies Ángulos de respaldo 12 pies 6 en 12 pies = 72 pies Largueros de la cumbrera Armadura Tirantes (desplazados entre sí 6 plg para facilitar su instalación) 21 pies Armadura 7 pies 21 pies Riostras Largueros 7 pies Puntales 7 pies Figura 4.4 Área del techo usada para calcular la carga para este tensor Planta de dos crujías del techo. 11 12 (7)(37.9) Arandelas cónicas impiden Tensor inclinado superior la flexión de los tensores No se muestran Larguero de la los ángulos de cumbrera respaldo Armadura Tensor entre largueros de la cumbrera Larguero de la cumbrera Cuerda superior de la armadura Figura 4.5 Detalles de la conexión de tensores. Alfaomega Nota: Algunos proyectistas prefieren colocar largueros de canal con sus patines apuntando hacia abajo en sentido de la inclinación del techo para evitar la acumulación de basura o la condensación en sus patines inferiores. Diseño de Estructuras de Acero – McCormac /Csernak 120 Capítulo 4 Diseño de miembros a tensión Selección de la sección con la expresión LRFD AD = Pu 4.01 klb = = 0.12 plg2 f 0.75Fu 10.75210.752158 klb/plg22 Intente con un perfil redondo de 58 plg como tamaño práctico mínimo, 11 cuerdas por pulgada, de la Tabla 7-18 del AISC. Rn = 0.75FuAD AD = 0.307 plg2 = 10.752158 klb/plg2210.307 plg22 = 13.36 klb LRFD con f = 0.75 ASD con Æ = 2.00 fRn = 10.752113.36 klb2 = 10.02 klb 7 4.01 klb OK Rn 13.36 klb = = 6.68 klb 7 2.85 klb OK Æ 2.00 Use un perfil redondo de 58 plg tanto para LRFD como para ASD. Revisando la fuerza en los tensores entre largueros de la cumbrera LRFD Pu = 137.9 pies217 pies2116.5 lb/pie2 2 ¢ ASD 210 ≤ 3 = 4 614 lbs = 4.61 klb 6 10.02 klb OK Pa = 137.9 pies217 pies2111.7 lb/pie2 2 ¢ 210 ≤ 3 = 3 280 lbs = 3.28 klb 6 6.68 klb OK Use un perfil redondo de 58 plg tanto para LRFD como para ASD. 4.4 MIEMBROS CONECTADOS POR PASADORES Hasta los primeros años del siglo xx, casi todos los puentes de Estados Unidos eran de juntas articuladas o de pasadores, pero en la actualidad es raro que se construyan así, en vista de las ventajas de las conexiones soldadas o atornilladas. Un problema en las antiguas conexiones a base de pasadores, en las armaduras, era el desgaste de éstos en los agujeros, lo que ocasionaba que las juntas se aflojaran. Una barra de ojo es un tipo especial de miembro conectado por pasadores cuyos extremos, donde están localizados los agujeros para los pasadores, se encuentran agrandados, como se muestra en la Figura 4.6. Aunque en la actualidad se han vuelto casi obsoletas, las barras de ojo en un tiempo fueron muy comúnmente usadas como miembros en tensión en armaduras de puentes. Figura 4.6 Extremo de una barra de ojo. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 4.4 Miembros conectados por pasadores 121 Las barras de ojo conectadas con pasadores todavía se usan ocasionalmente, como miembros a tensión en los puentes de gran claro y como suspensores en algunos tipos de puentes y para estructuras que normalmente están sujetas a cargas muertas muy grandes. En consecuencia, las barras de ojo generalmente están impedidas de vibrar y de desgastarse, como lo harían bajo cargas vivas. Las barras de ojo por lo general no se fabrican por forjado, sino por un proceso de corte térmico de las placas. Como se establece en el Comentario (D6) del AISC, extensas pruebas han demostrado que los miembros cortados térmicamente conducen a diseños más balanceados. Las cabezas de las barras de ojo están conformadas especialmente para proporcionar un flujo óptimo del esfuerzo alrededor de los agujeros. Estas proporciones se basan en una larga experiencia y en pruebas con barras de ojo forjadas y los estándares resultantes son algo conservadores respecto a las miembros actuales cortados térmicamente. La Especificación (D5) del AISC aporta requisitos detallados para miembros conectados por pasadores respecto a la resistencia y proporciones de los pasadores y placas. La resistencia de diseño de tales miembros es el menor valor obtenido con las siguientes ecuaciones, donde se hace referencia a la Figura 4.7: 1. Fractura por tensión sobre el área neta efectiva. Véase la Figura 4.7(a). Pn = 2tbeFu f = 0.75 (LRFD) (Ecuación D5-1 del AISC) Æ = 2.00 ASD en donde t = espesor de la placa y be = 2t + 0.63, pero no debe exceder la distancia del borde del agujero a la orilla medida perpendicularmente a la línea de la fuerza. t d Pn (2t)(2t 0.63)(Fu) (a) Resistencia de la fractura a la tensión sobre el área neta efectiva t d a Pn (0.6)(2t) a d2 (Fu) (b) Resistencia a la fractura por cortante sobre el área efectiva t d Pn 1.8 Fydt (c) Resistencia por aplastamiento de superficie. (Éste es el aplastamiento sobre el área rectangular proyectada detrás del tornillo.) t d Figura 4.7 Resistencia de miembros a tensión conectados por pasadores. Alfaomega Ancho Pn (Fy)(ancho)(t) (d) Resistencia por fluencia a la tensión en la sección total Diseño de Estructuras de Acero – McCormac /Csernak 122 Capítulo 4 Diseño de miembros a tensión 2. Por fractura al cortante sobre el área efectiva. Véase la Figura 4.7(b). Pn = 0.6 Fu Asf f = 0.75 (LRFD) (Ecuación D5-2 del AISC) Æ = 2.00 ASD en donde Asf = 2t(a + d/2), donde a es la distancia más corta del borde del agujero del pasador a la orilla del miembro medida paralelamente a la fuerza. 3. Resistencia de superficies por aplastamiento. Véase la Figura 4.7(c). Rn = 1.8 Fy Apb f = 0.75 (LRFD) (Ecuación J7-1 del AISC) Æ = 2.00 ASD en donde Apb = área proyectada de aplastamiento = dt. Observe que la Ecuación J7-1 del LRFD se aplica a superficies cepilladas, pasadores en agujeros escariados, taladrados o punzonados y extremos de atiesadores de apoyo ajustados. (La Especificación J7(b) del AISC también proporciona otras ecuaciones para determinar la resistencia por aplastamiento para rodillos de expansión y mecedoras.) 4. Fluencia a tensión de la sección total. Véase la Figura 4.7(d). Pn = Fy Ag ft = 0.90 (LRFD) (Ecuación D2-1 del AISC) Æt = 1.67 (ASD) La Especificación D6.2 del AISC establece que los espesores 6 1/2 plg para barras de ojo y placas conectadas por pasadores son sólo permisibles cuando se proporcionan tuercas externas para apretar las placas de pasador y placas de relleno en contacto sin holgura. La Especificación J7 del AISC provee la resistencia de diseño por aplastamiento de tales placas. Además de los otros requisitos mencionados, la Especificación D5 del AISC señala ciertas proporciones entre los pasadores y las barras de ojo. Esos valores se basan en una larga experiencia de la industria del acero y en el trabajo experimental de B. G. Johnston.1 Se ha encontrado que cuando las barras de ojo y los miembros conectados por pasadores están hechos de aceros con esfuerzos de fluencia mayores de 70 kilolibras por pulgada cuadrada (klb/plg2), existe la posibilidad de que se presente la falla por combado (una falla complicada de estabilidad inelástica en la que la cabeza de la barra de ojo tiende a enrollarse lateralmente en forma de plato). Por esta razón, las especificaciones del AISC requieren proporciones más robustas en los miembros para estas situaciones (el diámetro del agujero no debe exceder cinco veces el espesor de la placa y el ancho de la barra de ojo se reduce en forma correspondiente). 4.5 DISEÑO POR CARGAS DE FATIGA No es común que los esfuerzos de fatiga sean un problema en los marcos de los edificios promedio, ya que los cambios de carga en estas estructuras generalmente ocurren sólo ocasionalmente y producen variaciones de esfuerzos relativamente menores. Sin embargo, en los casos en que hay frecuentes variaciones o aun inversiones de los esfuerzos, deberá considerarse el fenómeno de la fatiga. La fatiga puede ser un problema en edificios que contienen trabes carril para grúas o se soporta maquinaria o equipo pesados móviles o vibratorios. Si los miembros de acero están sujetos a cargas que se aplican y luego se retiran o cambian muchas miles de veces, pueden aparecer en ellos grietas que se propagan tanto que llega a ocurrir la falla por fatiga. El acero debe estar sometido a inversiones de esfuerzo o 1 B. G. Johnston, “Pin-Connected Plate Links”, Transactions ASCE, 104 (1939). Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 4.5 Diseño por cargas de fatiga 123 a variaciones en el esfuerzo de tensión porque los problemas de fatiga ocurren sólo cuando está presente una tensión. (Sin embargo, algunas veces ocurren grietas por fatiga en miembros que están sujetos solamente a esfuerzos de compresión calculados si partes de esos miembros tienen esfuerzos residuales de tensión altos.) El resultado de las cargas de fatiga es que los miembros de acero pueden fallar a tensiones muy por debajo de los esfuerzos a los que ellos fallarían si estuvieran sometidos a cargas estáticas. La resistencia por fatiga de un miembro específico depende del número de ciclos de cambio de esfuerzos, del intervalo de cambio de la carga y del tamaño de los defectos. En el Apéndice 3 de la Especificación AISC, se presenta un método de diseño simple para considerar los esfuerzos por fatiga. Para este estudio, se define al término intervalo de esfuerzos como la magnitud del cambio de esfuerzos en un miembro debido a la aplicación o retiro de las cargas vivas de servicio. Si hay inversión de esfuerzos, el intervalo de esfuerzos es igual a la suma numérica de los esfuerzos de tensión y de compresión máximos repetidos. La vida por fatiga de los miembros aumenta a medida que disminuye el intervalo de esfuerzos. Además, para intervalos de esfuerzos muy bajos, la vida por fatiga es muy larga. De hecho, existe un intervalo para el cual la vida del miembro resulta ser infinita. A este intervalo se le llama el intervalo umbral de esfuerzos por fatiga. Si se supone que el número de ciclos de la carga es menor de 20 000, no es necesario considerar la fatiga. (Observe que tres ciclos por día durante 25 años es igual a 27 375 ciclos.) Si el número de ciclos es mayor de 20 000, se calcula un intervalo de esfuerzos permisible tal como se especifica en el Apéndice 3.3 de la Especificación del AISC. Si se selecciona un miembro y se encuentra que tiene un intervalo de esfuerzos de diseño por debajo del intervalo real de esfuerzos, será necesario seleccionar un miembro más grande. Las dos siguientes notas adicionales forman parte del procedimiento de diseño por fatiga del AISC: 1. El intervalo de esfuerzos de diseño determinado de acuerdo con los requisitos del AISC es aplicable solamente a las siguientes situaciones: a. Estructuras para las cuales el acero tiene una protección adecuada contra la corrosión para las condiciones esperadas en esa localidad. b. Estructuras para las cuales la temperatura no exceda de 300°F. 2. Las disposiciones de la Especificación del AISC son aplicables a esfuerzos que se calculan con cargas de servicio, y el esfuerzo máximo permitido debido a estas cargas es 0.66Fy. En el Apéndice 3 de la Especificación del AISC se dan fórmulas para calcular el intervalo de esfuerzos permisible. Para las categorías de esfuerzos A, B, B¿, C, D, E y E¿ listadas en la Tabla A3.1 del Apéndice del AISC, FSR = ¢ Cf nSR ≤ 0.333 Ú FTH (Ecuación A-3-1 del AISC) en donde FSR = intervalo de esfuerzos permisible, klb/plg2 Cf = constante de la Tabla A-3.1 en el Apéndice A del AISC nSR = número de fluctuaciones en el intervalo de esfuerzos en la vida de diseño = número de fluctuaciones en el intervalo de esfuerzos por día * 365 * años de vida de diseño FTH = intervalo umbral de esfuerzos permisible, intervalo máximo de esfuerzos para una vida de diseño indefinida, tomados de la Tabla A-3.1 del Apéndice del AISC, klb/plg2 Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 124 Capítulo 4 Diseño de miembros a tensión El Ejemplo 4-6 presenta el diseño de un miembro a tensión sujeto a cargas fluctuantes, usando el Apéndice 3 de la Especificación del AISC. Las fluctuaciones e inversiones de esfuerzos son un problema cotidiano en el diseño de las estructuras de los puentes. Las Especificaciones AASHTO proporcionan intervalos permisibles de esfuerzos, determinados de manera muy parecida a la de las Especificaciones del AISC. Ejemplo 4-6 Un miembro a tensión consta de una sección W12 (Fy = 50 klb/plg2) con conexiones en los extremos de soldadura de filete. La carga muerta de servicio es de 40 klb, mientras que se estima que la carga viva de servicio varía desde una compresión de 20 klb a una tensión de 90 klb cincuenta veces al día para una vida de diseño estimada de 25 años. Seleccione la sección, usando el procedimiento del AISC. Solución Pu = (1.2)(40 klb) + (1.6)(90 klb) = 192 klb Tamaño estimado de la sección para fluencia a tensión de la sección total Ag Ú Pu 192 klb = = 4.27 plg2 ftFy 10.92150 klb/plg22 Intente con una W12 * 16 (Ag = 4.71 plg2) nSR = (50)(365)(25) = 456 250 De acuerdo con la Tabla A-3.1 del Apéndice 3 de la Especificación AISC, el miembro está contemplado en la Sección 1 de la tabla y en la categoría de esfuerzos A. Cf = 250 * 108 de la tabla FTH = 24 klb/plg2 de la tabla FSR = ¢ Cf nSR ≤ 0.333 = ¢ 250 * 108 0.333 = 37.84 klb/plg2 ≤ 456 250 Tensión máxima de la carga de servicio = 40 klb + 90 klb = 27.60 klb/plg2 4.71 plg2 Tensión mínima de la carga de servicio = 40 klb - 20 klb = 4.25 klb/plg2 4.71 plg2 Intervalo real de esfuerzos = 27.60 - 4.25 = 23.35 klb/plg2 6 FSR = 37.84 klb/plg2 (OK) Use una W12 * 16. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 4.6 Problemas para resolver 4.6 125 PROBLEMAS PARA RESOLVER 4-1 a 4-8. 4-1. 4-2. 4-3. 4-4. 4-5. 4-6. 4-7. 4-8. 4-9 a 4-16. Alfaomega Para todos estos problemas, seleccione los tamaños con las expresiones de LRFD y revise los perfiles seleccionados tanto con las expresiones de LRFD como con las de ASD. Seleccione perfiles para las condiciones descritas, usando Fy = 50 klb/plg2 y Fu = 65 klb/plg2, a menos que se indique lo contrario y sin considerar el boque de cortante. Seleccione el perfil más ligero W12 disponible para soportar cargas de trabajo a tensión de PD = 120 klb y PW = 288 klb. El miembro tiene 20 pies de largo y debe tener dos hileras de agujeros para tornillos de 3/4 plg en cada patín. Habrá por lo menos tres tornillos en cada línea a 3 plg entre centros. (Resp. W12 * 45 LRFD y ASD.) Repita el problema 4-1 seleccionando una viga W10. Seleccione la WT7 más ligera disponible para soportar una carga factorizada de tensión Pu = 250 klb, Pa = 160 klb. Suponga que hay dos líneas de tornillos de 7/8 plg en el patín (con tres tornillos por lo menos en cada línea de 4 plg centro a centro). El miembro tiene 30 pies de largo. (Resp. WT7 * 26.5 LRFD, WT7 * 24 ASD.) Seleccione el perfil S más ligero que soporte con seguridad las cargas de servicio de tensión PD = 75 klb y PL = 40 klb. El miembro tiene 20 pies de largo y debe tener una línea de agujeros para tornillos de 3/4 plg Ø en cada patín. Considere por lo menos tres agujeros en cada línea de 4 plg centro a centro. Use acero A36. Seleccione el perfil C más ligero que soporte con seguridad las cargas de servicio de tensión PD = 65 klb y PL = 50 klb. El miembro tiene 14 pies de largo y debe tener dos líneas de agujeros para tornillos de 3/4 plg Ø en el alma. Considere por lo menos tres agujeros en cada línea de 3 plg centro a centro. Use acero A36. (Resp. C8 * 18.75 LRFD y ASD.) Seleccione el perfil W10 más ligero que resista una carga de servicio de tensión PD = 175 klb y PL = 210 klb. El miembro tiene 25 pies de largo y debe tener dos líneas de agujeros en cada patín y dos líneas de agujeros en el alma. Considere por lo menos cuatro agujeros en cada línea de 3 plg centro a centro. Todos los agujeros son para tornillos de 7/8 plg Ø. Use acero A992 – Grado 50. Seleccione el perfil C más ligero que soporte con seguridad las cargas de servicio de tensión PD = 20 klb y PL = 34 klb. El miembro tiene 12 pies de largo y debe tener solamente una soldadura transversal al final de la canal. Use acero A36. (Resp. C6 * 10.5 LRFD y ASD.) Seleccione el perfil MC12 más ligero que resista una carga factorizada total de 372 klb y una carga de servicio total de 248 klb. El miembro tiene 20 pies de largo y debe estar soldado en el extremo así como en cada patín por una distancia de 6 plg a lo largo de la longitud de la canal. Use acero A36. Seleccione la sección más ligera para cada una de las situaciones descritas en la Tabla 4.1. Suponga tornillos a 3 plg entre centros (a menos que se indique otra cosa). No considere bloque de cortante. Determine U de la Tabla 3.2 de este libro (excepto si se da). Diseño de Estructuras de Acero – McCormac /Csernak 126 Capítulo 4 Diseño de miembros a tensión TABLA 4.1 Perfil PD (klb) PL (klb) Longitud (pies) Acero 4-9 W8 75 100 24 A992 Dos líneas de tornillos de 5/8 plg Ø (3 en una línea a 2 1/2 plg centro a centro) en cada patín 4-10 W10 120 220 30 A992 Dos líneas de tornillos de 3/4 plg Ø (3 en una línea) en cada patín 4-11 W12 150 175 26 A36 Dos líneas de tornillos de 7/8 plg Ø (2 en una W12 * 58 LRFD línea a 4 plg centro a centro) en cada patín W12 * 65 ASD 4-12 W10 135 100 28 A36 Soldadura longitudinal solamente en los patines, 6 plg de longitud 4-13 W8 100 80 30 A992 Soldadura transversal solamente en los patines 4-14 S 60 100 22 A36 Una línea de tornillos de 3/4 plg Ø (3 en una línea a 4 plg centro a centro) en cada patín 4-15 WT6 80 120 20 A992 Soldadura longitudinal solamente en el patín, 6 plg de longitud 4-16 WT4 30 50 18 A36 Soldadura transversal solamente en el patín Prob. núm. Conexión de extremo Respuesta W8 * 28 LRFD y ASD W8 * 24 LRFD W8 * 28 ASD WT6 * 26.5 LRFD y ASD 4-17. Usando acero A36 seleccione el miembro más ligero consistente en un ángulo individual de alas iguales para resistir una carga de tensión de PD = 45 klb, PL = 25 klb y PW = 88 klb. El miembro se conectará por un ala con dos líneas de tres tornillos de 3/4 plg Ø a 3 1/2 plg centro a centro. La longitud del miembro es de 24 pies. Desprecie el bloque de cortante. (Resp. L6 * 6 * 1/2 para LRFD y ASD.) 4-18. Seleccione un par de canales C10 para un miembro a tensión sujeto a una carga muerta de 120 klb y una carga viva de 275 klb. Las canales se colocan espalda con espalda y se conectan a una placa de unión de 3/4 plg mediante tornillos de 7/8 plg Ø. Suponga acero A588 Grado 50 para las canales y suponga que es suficiente la placa de unión. El miembro tiene 25 pies de longitud. Los tornillos están dispuestos en dos líneas paralelas a la longitud del miembro. Hay dos tornillos en cada línea a 4 plg entre centros. Figura P4-18. 4-19. Seleccione el perfil de canal C6 más ligero para usarse como un miembro a tensión de 12 pies de longitud para resistir las siguientes cargas de servicio, PD = 20 klb y PL = 32 klb. El miembro se conecta mediante una soldadura transversal solamente en el extremo de la canal. Use acero A36 Grado 36 con Fu = 58 klb/plg2. (Resp. C6 * 10.5 LRFD y ASD.) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 4.6 Problemas para resolver 127 4-20. Diseñe el miembro L2L3 de la armadura mostrada en la Figura P4-20. Debe constar de un par de ángulos con una placa de nudo de 3/8 plg entre los ángulos en cada extremo. Use acero A36 y suponga dos hileras de tres tornillos de 3/4 plg Ø en cada ala vertical del ángulo, a 4 plg entre centros. Considere sólo los ángulos mostrados en las tablas de ángulos dobles del Manual del AISC. Para cada carga, PD = 60 klb y PL = 48 klb. No considere bloque de cortante. 12 pies L2 L3 3 en 12 pies 36 pies Figura P4-20. 4-21. Seleccione un perfil ST que va a usarse como un miembro a tensión de 20 pies de longitud que soporte con seguridad las cargas de servicio en tensión: PD = 35 klb, PL = 115 klb y PS = 65 klb (nieve). La conexión es a través del patín con dos líneas de tres tornillos de 3/4 plg Ø entre centros. Use acero A572 Grado 50. Desprecie el bloque de cortante. (Resp. ST10 * 33 LRFD y ASD.) 4-22. Seleccione el perfil WT4 más ligero que va a usarse como un miembro a tensión de 20 pies de longitud para resistir las siguientes cargas de servicio: carga muerta, D = 20 klb, carga viva, L = 35 klb, carga de nieve, S = 25 klb, y por sismo, E = 50 klb. La conexión es dos líneas de tornillos a través del patín con tres tornillos de 3/4 plg Ø en cada línea espaciados a 3 plg entre centros. Use acero A992 Grado 50. Desprecie el bloque de cortante. 4-23. Un miembro a tensión consta de dos canales C10 y dos PL 1/2 * 11, dispuestos como se muestra en la Figura P4-23 para soportar las cargas de servicio, PD = 200 klb y PL = 320 klb. La longitud del miembro es de 30 pies y debe tener cuatro líneas de tornillos de 3/4 plg Ø. Suponga U = 0.85. Todo el acero será A36. Desprecie el bloque de cortante. (Resp. 2 – C10 * 25 LRFD y ASD.) PL 1 2 11 C10 C10 11 plg PL 1 2 11 plg 11 Figura P4-23. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 128 Capítulo 4 Diseño de miembros a tensión 4-24. Una tubería está soportada a intervalos de 25 pies con una correa para tubería que cuelga de una varilla roscada como se muestra. Se usa una tubería de acero de peso estándar de 10 plg Ø llena con agua. ¿Cuál es el tamaño de varilla redonda que se requiere? Use acero A36. Desprecie el peso de la correa para la tubería. Varilla roscada Correa para tubería Tubería de acero Figura P4-24. 4-25. Seleccione una barra redonda estándar roscada para soportar una carga de tensión factorizada de 72 klb (carga de servicio a tensión = 50 klb) usando acero A36. (Resp. Barra de 134 plg Ø LRFD y ASD.) 4-26 ¿Qué tamaño de barra roscada se requiere para el miembro AC mostrado en la Figura P4-26? la carga dada es una carga viva de servicio. Use acero A36. C 25K 8 pies Barra roscada A B 6 pies Figura P4-26. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega C A P Í T U L O 5 Introducción a los miembros cargados axialmente a compresión 5.1 CONSIDERACIONES GENERALES Existen varios tipos de miembros que trabajan a compresión, de los cuales la columna es el más conocido. Entre los otros tipos se encuentran las cuerdas superiores de armaduras y diversos miembros de arriostramiento. Además, muchos otros miembros tienen compresión en alguna de sus partes. Éstos incluyen los patines a compresión de vigas laminadas y armadas y los miembros sujetos simultáneamente a cargas de flexión y de compresión. Las columnas son miembros verticales rectos cuyas longitudes son considerablemente mayores que su ancho. Los miembros verticales cortos sujetos a cargas de compresión se denominan con frecuencia puntales o, simplemente, miembros a compresión; sin embargo, en las páginas siguientes los términos columna y miembro a compresión se usan indistintamente. Hay tres modos generales según los cuales las columnas cargadas axialmente pueden fallar. Éstos son: pandeo flexionante, pandeo local y pandeo torsionante. Estos modos de pandeo se definen brevemente como sigue: 1. El pandeo flexionante (llamado también pandeo de Euler) es el tipo primario de pandeo analizado en este capítulo. Los miembros están sometidos a flexión cuando se vuelven inestables. 2. El pandeo local ocurre cuando alguna parte o partes de la sección transversal de una columna son tan delgadas que se pandean localmente en compresión antes que los Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 129 130 Capítulo 5 Introducción a los miembros cargados axialmente a compresión otros modos de pandeo puedan ocurrir. La susceptibilidad de una columna al pandeo local se mide por las relaciones ancho a espesor de las partes de su sección transversal. Este tema se verá en la Sección 5.7. 3. El pandeo torsionante flexionante puede ocurrir en columnas que tienen ciertas configuraciones en su sección transversal. Esas columnas fallan por torsión o por una combinación de pandeo torsional y flexionante. Este tema se verá por primera vez en la Sección 6.10. Entre más larga sea una columna para una misma sección transversal, mayor es su tendencia a pandearse y menor será la carga que pueda soportar. La tendencia de un miembro a pandearse se mide por lo general con la relación de esbeltez, que se ha definido previamente como la relación entre la longitud del miembro y su radio de giro mínimo. La tendencia al pandeo depende también de los siguientes factores: tipo de conexión en los extremos, excentricidad de la aplicación de la carga, imperfecciones en el material de la columna, torceduras iniciales en la columna y esfuerzos residuales de fabricación. Las cargas que soporta una columna de un edificio bajan por la sección transversal superior de la columna y a través de sus conexiones con otros miembros directamente a la columna. La situación ideal se tiene cuando las cargas se aplican uniformemente sobre la columna con el centro de gravedad de las cargas, coincidiendo con el centro de gravedad de la columna. Además, es deseable que la columna no tenga defectos, que consista de un material homogéneo y que sea perfectamente recta; todas estas condiciones obviamente son imposibles de satisfacerse. Las cargas que se encuentran exactamente centradas sobre una columna se denominan cargas axiales o concéntricas. Las cargas muertas pueden o no, ser axiales en una columna interior de un edificio, pero las cargas vivas nunca lo son. Para una columna exterior la posición de las cargas es probablemente aun más excéntrica, ya que el centro de gravedad estará situado por lo general hacia la parte interior de la columna. En otras palabras, resulta dudoso que alguna vez se encuentre, en la práctica, una columna cargada en forma perfectamente axial. Las otras situaciones deseables también son imposibles de lograr debido a las siguientes condiciones: imperfecciones de las dimensiones de las secciones transversales, esfuerzos residuales, agujeros taladrados para recibir remaches, esfuerzos de montaje y cargas transversales. Es muy difícil tomar en cuenta todas estas variables en una fórmula. Algunas imperfecciones pequeñas en los miembros a tensión y en vigas puede pasarse por alto, ya que son de poca consecuencia. Por otro lado, las pequeñas imperfecciones en columnas pueden revestir mucha importancia. Una columna que está ligeramente flexionada cuando se coloca en su lugar puede tener momentos flexionantes significativos iguales a la carga de la columna multiplicada por la deflexión lateral inicial. En las Tablas 1-22 a 1-28 del Manual del AISC se presentan las tolerancias de rectitud de la laminadora, tomadas de ASTM A6. Obviamente, una columna es un miembro más crítico en una estructura que una viga o un miembro a tensión, porque pequeñas imperfecciones en los materiales y en las dimensiones tienen mucha importancia en su estabilidad. Esta situación se puede ilustrar en una armadura de un puente en la que algunos de sus miembros han sido dañados por un camión. La flexión de miembros a tensión probablemente no será muy seria, ya que las cargas de tensión tenderán a enderezar a esos miembros; pero la flexión de cualquier miembro a compresión Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 5.1 Consideraciones generales 131 Two International Place, Boston, MA. (Cortesía de Owen Steel Company, Inc.) es un asunto muy serio, ya que las cargas de compresión tenderán a incrementar la flexión en esos miembros. El análisis precedente debe mostrar claramente que las imperfecciones en columnas ocasionan flexión en éstas, y el proyectista debe considerar los esfuerzos debidos a esos momentos, así como a cargas axiales. Los Capítulos 5 a 7 se limitan al análisis de columnas cargadas axialmente y el Capítulo 11 trata de los miembros sujetos a una combinación de cargas axiales y de flexión. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 132 Capítulo 5 Introducción a los miembros cargados axialmente a compresión La separación en planta entre columnas establece lo que se llama una crujía. Por ejemplo, si las columnas están a 20 pies entre centros en una dirección y a 25 pies en la otra dirección, el tamaño de la crujía es de 20 * 25 pies. Mayores dimensiones de las crujías incrementan la flexibilidad del usuario en la planeación del espacio. Un estudio hecho por John Ruddy1 indica que cuando se usan zapatas poco profundas, las crujías con una relación de longitud a ancho de aproximadamente 1.25 a 1.75 y áreas de aproximadamente 1 000 pies2 resultan ser las más económicas. Cuando se usan cimentaciones profundas, su estudio muestra que las áreas de crujía mayores son más económicas. 5.2 ESFUERZOS RESIDUALES Investigaciones realizadas en la Universidad de Lehigh han demostrado que los esfuerzos residuales y su distribución son factores muy importantes que afectan la resistencia de las columnas de acero cargadas axialmente. Estos esfuerzos son de gran importancia en columnas con relaciones de esbeltez de 40 a 120, intervalo que incluye un gran porcentaje de las columnas usadas en la práctica. Una causa muy importante de los esfuerzos residuales es el enfriamiento desigual que sufren los perfiles después de haber sido laminados en caliente. Por ejemplo, en un perfil W los puntos exteriores de los patines y la parte media del alma se enfrían rápidamente, en tanto que las zonas de intersección del alma con los patines lo hacen más lentamente. Las partes de la sección que se enfrían con más rapidez, al solidificarse, sufren los primeros acortamientos, en tanto que aquellas partes que están aún calientes tienden a acortarse aún más al enfriarse. El resultado neto es que las áreas que se enfriaron más rápidamente quedan con esfuerzos residuales de compresión, en tanto que las áreas de enfriamiento más lento quedan con esfuerzos residuales de tensión. La magnitud de estos esfuerzos varía entre 10 y 15 klb/plg2 (69 a 103 MPa) aunque se han encontrado valores mayores de 20 klb/plg2 (138 MPa). Cuando se prueban secciones de columnas de acero laminadas con sus esfuerzos residuales, sus límites proporcionales se alcanzan para valores de P/A de poco más que la mitad de sus esfuerzos de fluencia y la relación esfuerzo-deformación resulta no lineal desde este valor hasta el esfuerzo de fluencia. Debido a la fluencia prematura en algunos puntos de las secciones transversales de la columna, se reduce apreciablemente la resistencia al pandeo. La reducción es máxima en columnas cuya relaciones de esbeltez varían aproximadamente entre 70 y 90 y puede ser tan elevada como un 25%.2 Al incrementarse la carga en una columna, partes de ésta alcanzarán rápidamente el esfuerzo de fluencia y entrarán al intervalo plástico debido a los esfuerzos residuales de compresión. La rigidez de la columna se reduce y es función de la parte de la sección transversal que aún se comporte elásticamente. Una columna con esfuerzos residuales se comporta como si tuviese una sección transversal más pequeña. Esta sección reducida o parte elástica de la columna cambiará al hacerlo los esfuerzos aplicados. Los cálculos relativos al pandeo de una columna específica con esfuerzos residuales pueden efectuarse usando un momento de inercia efectivo Ie de la parte elástica de la sección transversal, o bien, usando el módulo tangente. Para las secciones comunes usadas como columnas, los dos métodos dan resultados casi iguales. 1 J. L. Ruddy, “Economics of Low-Rise Steel-Framed Structures”, Engineering Journal, AISC, vol. 20, núm. 3 (3er. trimestre, 1983), pp. 107-118. 2 L. S. Beedle y L. Tall, “Basic Column Strength”, Proc. ASCE 86 (julio, 1960), pp. 139-173. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 5.3 Perfiles usados para columnas 133 W con esfuerzos residuales Figura 5.1 Efecto de los esfuerzos residuales sobre el diagrama esfuerzodeformación unitaria en columnas. Esfuerzo f P A Curva ideal Fy Deformación unitaria L L La soldadura puede producir esfuerzos residuales severos en las columnas, que pueden aproximarse al valor del esfuerzo de fluencia en las cercanías de las partes soldadas. Otro hecho importante es que las columnas también pueden flexionarse apreciablemente debido a la aplicación de la soldadura, lo que afecta su capacidad de soportar carga. La Figura 5.1 ilustra el efecto de los esfuerzos residuales (debido al enfriamiento y la fabricación) sobre el diagrama esfuerzo-deformación unitaria para un perfil W laminado en caliente. El soldado entre sí de perfiles para piezas compuestas causa con frecuencia esfuerzos residuales aún mayores que los ocasionados por el enfriamiento desigual de secciones H laminadas en caliente. Los esfuerzos residuales también pueden causarse durante la fabricación al combar la columna mediante flexión en frío o por el enfriamiento posterior a la aplicación de la soldadura. El combeo es el flexionamiento de un miembro en una dirección opuesta a la dirección de la flexión que será causada por las cargas de servicio. Por ejemplo, podemos flexionar una viga hacia arriba inicialmente, de manera que quede más o menos horizontal cuando se apliquen las cargas normales por gravedad. 5.3 PERFILES USADOS PARA COLUMNAS En teoría puede seleccionarse un sinfín de perfiles para resistir con seguridad una carga de compresión en una estructura dada. Sin embargo, desde el punto de vista práctico, el número de soluciones posibles se ve limitado por el tipo de secciones disponibles, por problemas de conexión y el tipo de estructura en donde se va a usar la sección. Los párrafos que siguen intentan dar un breve resumen de las secciones que han resultado satisfactorias para ciertas condiciones. Estas secciones se muestran en la Figura 5.2, y las letras entre paréntesis en los párrafos que siguen se refieren a las partes de esta figura. Las secciones utilizadas para miembros a compresión por lo común son similares a las empleadas para miembros a tensión con ciertas excepciones. Las excepciones las causa el hecho de que las resistencias de los miembros a compresión varían en cierta relación inversa con las relaciones de esbeltez y se requieren entonces miembros rígidos. Las barras, placas y varillas individuales son generalmente demasiado esbeltas para funcionar en forma satisfactoria como miembros a compresión, a menos que sean muy cortas y reciban carga ligera. Los miembros formados por ángulos sencillos (a) son satisfactorios como arriostramientos y miembros a compresión de armaduras ligeras. Los ángulos de lados iguales pueden Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 134 Capítulo 5 Introducción a los miembros cargados axialmente a compresión Ángulo simple Ángulo doble (a) (b) Tubular Sección en caja rectangular HSS con cuatro ángulos (h) Canal (d) Te (c) Celosía (i) Columna W (e) Tubo o perfil Tubular tubular HSS cuadrado HSS (f) Sección en caja (j) Sección en caja (k) (g) Sección en caja (l) Sección en caja W con cubreplacas Sección armada Sección armada W con canales Sección armada Sección armada (m) (n) (o) (p) (q) (r) (s) Figura 5.2 Tipos de miembros a compresión. ser más económicos que los de lados desiguales porque sus radios de giro mínimo r son mayores para la misma área de acero. Las cuerdas superiores de armaduras atornilladas para techos pueden consistir en un par de ángulos espalda con espalda (b). Generalmente se deja un espacio entre éstos para insertar una placa de unión o de nudo, necesaria para efectuar la conexión a otros miembros. Un examen de esta sección mostrará que probablemente sea conveniente usar ángulos de lados desiguales con los lados largos espalda con espalda para lograr una mejor distribución de los radios de giro r respecto a los ejes x y y. Si se sueldan las armaduras, las placas de nudo pueden ser innecesarias, entonces es posible usar tes estructurales (c) para los miembros a compresión de la cuerda superior, ya que los miembros de la celosía pueden soldarse directamente al alma de las tes. Las canales sencillas (d) no son satisfactorias como miembros a compresión debido a su radio de giro r pequeño, respecto a los ejes centroidales paralelos al alma. Éstas pueden usarse si se encuentra la manera de proporcionar soporte lateral adicional en la dirección débil. Los perfiles W (e) son los más comunes para columnas de edificios y para los miembros a compresión de puentes carreteros. Aunque sus valores r están lejos de ser iguales respecto a los dos ejes, están mejor balanceados que en las canales. Varios puentes famosos construidos durante el siglo xix (como el Firth of Forth en Escocia y el Ead en St. Louis, Missouri) utilizaron ampliamente los perfiles tubulares. Sin embargo, el uso de éstos declinó debido a los problemas en sus conexiones y a los costos de fabricación, pero con el desarrollo de tubos soldados más económicos, su uso está incrementándose de nuevo (aunque los perfiles tubulares actuales son mucho más pequeños que los usados en el pasado en aquellos antiguos puentes de acero). Las secciones estructurales huecas (HSS: Hollow Structural Sections) (cuadradas, rectangulares o redondas) y los tubos de acero son secciones muy valiosas para edificios, puentes y otras estructuras. Estas secciones de aspecto limpio y agradable se fabrican y se montan fácilmente. Para cargas pequeñas y medianas, las secciones tubulares (f) son muy Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 5.3 Perfiles usados para columnas 135 satisfactorias. Se usan a menudo como columnas en ventanales largos, como columnas cortas en almacenes, como columnas para los techos de andadores cubiertos, en los sótanos y garajes de residencias, y en otras aplicaciones. Las columnas a base de tubos tienen la ventaja de ser igualmente rígidas en todas direcciones y por lo general son muy económicas, a menos que los momentos sean demasiado grandes para los tamaños disponibles. El Manual del AISC proporciona los tamaños de estas secciones y las clasifica ya sea como secciones HSS redondas o tubo de acero estándar, extra fuerte, o doble extra fuerte. Las secciones tubulares cuadradas y rectangulares (g) y (h) se usan cada vez más año con año. Durante muchos años sólo unas cuantas laminadoras en Estados Unidos fabricaron tubería de acero con fines estructurales. Tal vez la principal causa del poco uso de las secciones tubulares era la dificultad de efectuar las conexiones con tornillos o remaches. Este problema se ha eliminado con el surgimiento de las técnicas modernas de soldar. El uso de perfiles tubulares con propósitos estructurales, por arquitectos e ingenieros, probablemente se verá incrementado en los próximos años por las siguientes razones: 1. El miembro a compresión más eficiente es aquel que tiene un radio de giro constante respecto a su centroide, propiedad que poseen las secciones HSS redondas y los tubos. Los perfiles tubulares cuadrados son los siguientes miembros a compresión en orden de eficiencia. 2. Los tubulares estructurales de cuatro lados y redondos son más fáciles de pintar que las secciones abiertas de seis lados como las secciones W, S y M. Además, las esquinas redondeadas facilitan la aplicación de la pintura u otros recubrimientos uniformemente alrededor de las secciones. 3. Tienen menos área superficial para pintar o proteger contra el fuego. 4. Tienen excelente resistencia a la torsión. 5. Las superficies de los perfiles tubulares son muy atractivas. 6. Cuando están expuestas, la resistencia al viento de los tubos circulares es aproximadamente de sólo 2/3 de las de superficies planas del mismo ancho. 7. Si la limpieza es importante, los tubulares estructurales huecos son ideales, y no tienen el problema de la acumulación de basura entre los patines de los perfiles estructurales abiertos. Una pequeña desventaja que se presenta en ciertos casos es que los extremos de las secciones tubulares y de los tubos que están sujetos a atmósferas corrosivas deben sellarse para proteger sus superficies interiores inaccesibles contra la corrosión. Aunque resultan muy atractivos para usarse expuestos como vigas, los perfiles tubulares están en desventaja con las secciones W, que poseen momentos resistentes mucho mayores para el mismo peso. Para muchas situaciones en columnas, el peso de las secciones tubulares cuadradas o rectangulares —usualmente llamadas secciones estructurales huecas (HSS)— puede ser menor que la mitad de los pesos requeridos para secciones de perfil abierto (W, M, S, canales y angulares). Es cierto que las secciones tubulares y tubos pueden costar tal vez 25% más por libra que las secciones abiertas, pero esto nos permite aún lograr ahorros de hasta 20% en muchos casos.3 Las secciones estructurales huecas están disponibles con resistencias a la fluencia de hasta 50 klb/plg2 y pueden obtenerse con una resistencia mejorada a la corrosión atmosférica. 3 “High Design, Low Cost”, Modern Steel Construction (Chicago: AISC, marzo-abril, 1990), pp. 32-34. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 136 Capítulo 5 Introducción a los miembros cargados axialmente a compresión Edificio administrativo, Pensacola Christian College, FL. (Cortesía de Britt, Peters y Asociados.) Actualmente constituyen un pequeño porcentaje del acero estructural fabricado para edificios y puentes en Estados Unidos. En Japón y Europa, los valores son, respectivamente, 15% y 25% y siguen creciendo. Es probable por ello que su uso continúe aumentando en Estados Unidos en los próximos años.4 Puede obtenerse información detallada que incluye varias tablas sobre secciones estructurales huecas en el Steel Tube Institute (STI), 2000 Ponce de Leon, Suite 600, Coral Gables, Florida 33134. Cuando se diseñan miembros a compresión para estructuras muy grandes, puede ser necesario usar secciones armadas. Estas secciones se requieren cuando los miembros son muy largos y soportan cargas muy grandes, o bien, cuando representan ventajas desde el punto de vista de las conexiones. En términos generales, un perfil sencillo tal como una sección W, es más económico que una sección armada que tenga la misma área en su sección transversal. Cuando las cargas son muy grandes, frecuentemente pueden usarse aceros de 4 Ibídem, p. 34. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 5.4 Desarrollo de las fórmulas para columnas 137 alta resistencia con mayor economía, siempre que este incremento de la resistencia permita el uso de secciones W en vez de secciones armadas. Cuando se usan secciones armadas, éstas deben conectarse en sus lados abiertos con algún tipo de celosía (también llamadas barras de retícula) que mantenga sus partes unidas en la posición apropiada y les permita trabajar conjuntamente como una unidad. Los extremos de estos miembros se conectan con placas de unión (también llamadas planchas atiesadoras o de rigidez). En la Figura 6.9 se muestran varios tipos de celosía para miembros armados a compresión. Las líneas punteadas en la Figura 5.2 representan celosías o partes discontinuas y las líneas sólidas representan partes que son continuas en toda la longitud de los miembros. A veces se disponen cuatro ángulos como se muestra en (i) para producir valores grandes de r. Este tipo de miembro se ve con frecuencia en torres y en pescantes de grúas. Un par de canales (j) se usan a veces como columnas en edificios o como miembros de la celosía en armaduras de gran tamaño. Nótese que existe un cierto espaciamiento para cada par de canales en el cual sus valores r respecto a los ejes x y y son iguales. A veces las canales se disponen espalda con espalda, como se muestra en (k). Una sección muy adecuada para las cuerdas superiores de las armaduras de puente está formada por un par de canales con una cubreplaca en la parte superior (l) y celosía en la parte inferior. Las placas de unión o de los nudos se conectan fácilmente en el interior de las canales y pueden usarse también como empalmes. Cuando las canales disponibles más grandes no proporcionan suficiente resistencia, puede usarse como cuerda superior una sección armada del tipo mostrado en (m). Cuando los perfiles laminados no tienen suficiente resistencia para soportar la carga de una columna de un edificio o de una armadura de puente muy grande, sus áreas pueden incrementarse con la adición de placas a los patines (n). En años recientes se ha encontrado que, en estructuras soldadas, una columna armada del tipo mostrado en (o) es más satisfactoria que una W con cubreplacas soldadas (n). Parece ser que durante la flexión (como en el caso donde una viga se conecta al patín de una columna) es difícil transferir eficientemente la fuerza de tensión de la cubreplaca a la columna sin que la placa se separe de la columna. Para cargas muy grandes en columnas, una sección en caja soldada del tipo mostrado en (p) ha resultado muy satisfactoria. Otras secciones armadas se muestran en (q), (r) y (s). Las secciones armadas mostradas de (n) a (q) tienen la ventaja sobre las mostradas en (i) a (m) de no requerir de la inversión financiera de barras o placas de celosías, que son necesarias para algunas de las otras secciones armadas. Las fuerzas cortantes laterales son despreciables en las columnas a base de perfiles sencillos y en las secciones armadas sin celosía, pero de ninguna manera pueden despreciarse en las columnas armadas con celosía. Actualmente se ha incrementado el uso de las columnas compuestas. Éstas consisten en tubos estructurales o tubos de acero rellenos con concreto o en perfiles W ahogados en concreto, generalmente con sección cuadrada o rectangular. (Estas columnas se estudian en el Capítulo 17.) 5.4 DESARROLLO DE LAS FÓRMULAS PARA COLUMNAS El uso de columnas se remonta a la prehistoria, pero fue hasta 1729 que el matemático holandés Pieter van Musschenbroek publicó un artículo científico sobre columnas.5 Él presentó una fórmula empírica para columnas para estimar la resistencia de columnas rectangulares. 5 L. S. Beedle et al., Structural Steel Design (Nueva York: Ronald Press, 1964), p. 269. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak Capítulo 5 Introducción a los miembros cargados axialmente a compresión Figura 5.3 Curva resultado de la prueba. A Pu en la falla 138 L r Curva resultado de la prueba Unos años más tarde, en 1757, Leonhard Euler, un matemático suizo, escribió un artículo de gran valor relativo al pandeo de columnas. Probablemente él fue la primera persona en darse cuenta de la importancia del pandeo. La fórmula de Euler, la más famosa de todas las expresiones para columnas, se deduce en el Apéndice A de este texto. Esta fórmula, que se analiza en la siguiente sección, marcó el verdadero principio de la investigación teórica y experimental sobre columnas. La bibliografía técnica contiene muchas fórmulas desarrolladas para condiciones ideales de las columnas, pero estas condiciones no se encuentran en la realidad práctica. En consecuencia, el diseño práctico de columnas se basa principalmente en fórmulas que se han desarrollado para concordar, con exactitud razonable, con las curvas resultado de la prueba. La justificación de este procedimiento es el hecho de que la deducción independiente de expresiones paras columnas no conduce a fórmulas que den resultados comparables con los valores de las curvas resultado de la prueba para toda relación de esbeltez. Las pruebas de columnas con diferentes resultados de relaciones de esbeltez producen una serie de valores dispersos como los representados por la banda ancha de puntos en la Figura 5.3. Los puntos no quedarán situados en una curva continua, aunque las pruebas se hagan en el mismo laboratorio, debido a la dificultad de centrar exactamente las cargas, a la falta de perfecta uniformidad de los materiales, a la variabilidad de las dimensiones de las secciones, a los esfuerzos residuales, a los cambios de las restricciones de los extremos, y a otros aspectos este tipo. La práctica común consiste en desarrollar fórmulas que den resultados representados por un promedio aproximado de los resultados de las pruebas. El estudiante también debe darse cuenta de que las condiciones de laboratorio no son análogas a las de campo y que las pruebas de columnas probablemente dan los valores límite de su resistencia. Las magnitudes de los esfuerzos de fluencia de las seccione probadas son muy importantes en las columnas cortas, ya que sus esfuerzos de falla tienen valores cercanos a los de fluencia. Para columnas con relaciones de esbeltez intermedias, los esfuerzos de fluencia tienen menor importancia en sus efectos sobre los esfuerzos de falla, y no tienen ninguna importancia en las columnas largas y esbeltas. Para columnas en el rango intermedio, los esfuerzos residuales tienen mayor influencia en los resultados, en tanto que los esfuerzos de falla de columnas largas y esbeltas son muy sensibles a las condiciones de apoyo en los extremos. Otro factor dominante en su efecto sobre la resistencia de las columnas, además de los esfuerzos residuales y de la no linealidad de los materiales, es la falta de rectitud axial. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 5.5 La fórmula de Euler 5.5 139 LA FÓRMULA DE EULER El esfuerzo bajo el cual una columna se pandea, obviamente decrece conforme la columna se hace más larga. Después de que ésta alcanza una cierta longitud, ese esfuerzo se habrá reducido al límite proporcional del acero. Para esa longitud y longitudes mayores, el esfuerzo de pandeo será elástico. Para que una columna se pandee elásticamente, deberá ser larga y esbelta. Su carga de pandeo P se puede calcular con la fórmula de Euler siguiente: p2EI . L2 Esta fórmula se escribe usualmente de un modo un poco diferente que implica la relación de esbeltez de la columna. Como r = 2I/A, podemos decir que I = Ar2. Sustituyendo este valor en la fórmula de Euler, y dividiendo ambos lados por el área de la sección transversal, se obtiene el esfuerzo de pandeo de Euler: P = P p2E = Fe. = A 1L/r22 El Ejemplo 5.1 ilustra la aplicación de la fórmula de Euler a una columna de acero. Si el valor obtenido para una columna particular excede el límite proporcional del acero, la fórmula elástica de Euler no es aplicable. Ejemplo 5-1 a) b) Una W10 * 22 se usa como columna articulada en sus apoyos de 15 pies de altura. Usando la expresión de Euler, determine la carga crítica o de pandeo de la columna. Suponga que el acero tiene un límite proporcional de 36 klb/plg2. Repita la parte (a) si la longitud se cambia a 8 pies. Solución a) Usando una W10 * 22 de 15 pies de longitud 1A = 6.49 plg2, rx = 4.27 plg, ry = 1.33 plg2 r mínimo = ry = 1.33 plg 112 plg/pie2115 pies2 L = 135.34 = r 1.33 plg Esfuerzo elástico o de pandeo Fe = b) 1p22129 * 103 klb/plg22 1135.3422 = 15.63 klb/plg2 6 el límite proporcional de 36 klb/plg2 OK la columna está en el rango elástico Carga elástica o de pandeo = 115.63 klb/plg2216.49 plg22 = 101.4 k Usando una W10 * 22 de 8 pies de longitud, 112 plg/pie218 pies2 L = = 72.18 r 1.33 plg Esfuerzo elástico o de pandeo Fe = 1p22129 * 103 klb/plg2 2 172.1822 = 54.94 klb/plg2 7 36 klb/plg2 ‹ la columna se encuentra en el rango inelástico y la ecuación de Euler no es aplicable. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 140 Capítulo 5 Introducción a los miembros cargados axialmente a compresión El estudiante notará cuidadosamente que la carga de pandeo determinada por la ecuación de Euler es independiente de la resistencia del acero utilizado. La ecuación de Euler sólo resulta útil cuando las condiciones de apoyo de sus extremos se consideran cuidadosamente. Los resultados que se obtienen por la aplicación de la fórmula en ejemplos específicos son bastante parecidos con los obtenidos con pruebas de columnas esbeltas, largas y cargadas axialmente con extremos articulados. Sin embargo, el ingeniero no encontrará columnas ideales de este tipo. Las columnas con las que trabajará no tienen extremos idealmente articulados y no pueden girar libremente porque sus extremos están atornillados, remachados o soldados a otros miembros. Dichas columnas prácticas tienen diversos grados de restricción a la rotación, que varían de limitaciones ligeras a condiciones de casi empotramiento perfecto. Para los casos reales que existen en la práctica, donde los extremos no tienen libertad de rotación, pueden usarse en la fórmula diferentes valores para la longitud, obteniendo esfuerzos de pandeo más realistas. Para usar la ecuación de Euler con buen resultado en las columnas prácticas, el valor de L se tomará como la distancia entre los puntos de inflexión de la elástica pandeada. Esta distancia se considera como la longitud efectiva de la columna. Para una columna articulada en sus extremos (que puedan girar pero no desplazarse), los puntos de inflexión o de momento nulo se localizan en los extremos, separados por una distancia L. Para columnas con diferentes condiciones de apoyo, las longitudes efectivas serán totalmente distintas. Las longitudes efectivas se estudian ampliamente en la siguiente sección. 450 Lexington Ave., Ciudad de Nueva York. (Cortesía de Owen Steel Company, Inc.) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 5.6 5.6 Restricciones en los extremos y longitud efectiva de una columna 141 RESTRICCIONES EN LOS EXTREMOS Y LONGITUD EFECTIVA DE UNA COLUMNA La restricción en los extremos y su efecto en la capacidad de carga de una columna es en verdad un concepto muy importarte. Las columnas con restricciones apreciables de rotación y desplazamiento pueden soportar cargas mucho mayores que aquellas con poca restricción de rotación de los extremos, como es el caso de columnas con extremos articulados. La longitud efectiva de una columna se definió en la última sección como la distancia entre puntos de momento nulo en la columna, es decir, la distancia entre sus puntos de inflexión. En las especificaciones de acero la longitud efectiva de una columna se denomina KL, en donde K es el factor de longitud efectiva. K es el número por el que debe multiplicarse la longitud de la columna para obtener su longitud efectiva. Su magnitud depende de la restricción rotacional en los extremos de la columna y de la resistencia al movimiento lateral de ésta. El concepto de longitud efectiva es simplemente un método matemático para reemplazar una columna con cualquier condición en los extremos, por una columna equivalente con extremos articulados. Se podría efectuar un análisis complejo del pandeo de un marco para determinar el esfuerzo crítico en una columna particular. El factor K se determina encontrando la columna articulada con una longitud equivalente que proporcione el mismo esfuerzo crítico. El procedimiento del factor K es un método para encontrar soluciones simples a problemas complicados de pandeo en marcos. Columnas con condiciones de extremo diferentes tienen longitudes efectivas completamente distintas. En esta exposición inicial, se supone que no es posible el ladeo o traslación de las juntas entre los extremos del miembro. El ladeo o traslación de las juntas implica que uno o ambos extremos de una columna pueden moverse lateralmente entre sí. Si una columna está articulada en sus dos extremos con articulaciones sin fricción, como se muestra en la Fig. 5.4(a), su longitud efectiva es igual a su longitud real y K es entonces igual a 1.0. Si los extremos están perfectamente empotrados, sus puntos de inflexión (o puntos de momento nulo) se localizan en los cuartos de la altura y la longitud efectiva es igual a L/2 como se muestra en (b) de la Fig. 5.4. Como resultado, el valor de K sería igual a 0.50. Punto de inflexión (típico) KL 0.7L KL L KL 0.5L L L Figura 5.4 Longitudes efectivas (KL) de columnas en marcos arriostrados (ladeo impedido). Alfaomega K 1.0 (a) K 0.50 (b) K 0.70 (c) Diseño de Estructuras de Acero – McCormac /Csernak 142 Capítulo 5 Introducción a los miembros cargados axialmente a compresión Resulta claro que entre menor sea la longitud efectiva de una columna, menor será el peligro de que se pandee y mayor su capacidad de carga. En (c) de la Fig. 5.4 se muestra una columna con un extremo empotrado y el otro articulado. El valor de K para esta columna es teóricamente igual a 0.70. Este estudio parecería indicar que las longitudes efectivas de las columnas siempre varían entre un mínimo absoluto de L/2 y un máximo absoluto de L, pero hay excepciones a esta afirmación. En la Fig. 5.5(a) se da un ejemplo de esto con un marco simple. La base de cada una de las columnas está articulada y el otro extremo puede rotar y moverse lateralmente (llamado ladeo). En la figura se ve que la longitud efectiva excederá a la longitud real de la columna, ya que la curva elástica tomará en teoría la forma de la curva de una columna doblemente articulada de longitud doble y K será igual a 2.0. Nótese en la parte (b) de la figura lo pequeña que sería la deflexión lateral de la columna AB si estuviera articulada en ambos extremos para impedir el ladeo. Las columnas de acero estructural sirven como partes de marcos, los que a veces tienen arriostramiento y en otras ocasiones no. Un marco arriostrado es aquel en el que el desplazamiento de sus juntas está impedido por medio de riostras, muros de cortante o por el soporte lateral de las estructuras adjuntas. Un marco sin arriostrar no tiene ninguno de estos tipos de soporte y depende de la rigidez de sus propios miembros y de la rigidez rotacional de las juntas entre los miembros del marco para impedir el pandeo. En marcos arriostrados los valores de K nunca pueden ser mayores que 1.0, pero en los marcos sin arriostrar, éstos siempre son mayores que 1.0 debido al ladeo. La Tabla C-C2.2 del Comentario a la Especificación del AISC presenta los factores de longitud efectiva recomendados cuando se tienen condiciones ideales aproximadas. Esta tabla se reproduce aquí como la Tabla 5.1 con permiso del AISC. Se proporcionan en la tabla dos grupos de valores K; uno de ellos es el valor teórico y el otro el valor recomendado para el diseño, basado en el hecho de que no son posibles las condiciones de articulación y empotramiento perfecto. Si los extremos de la columna en la Fig. 5.4(b) no fueran perfectamente L Deflexión lateral La columna se encuentra en esta posición después del ladeo y de la rotación de las juntas B B L Deflexión L lateral A A (a) (b) Figura 5.5. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 5.6 Tabla 5.1 Restricciones en los extremos y longitud efectiva de una columna 143 Valores aproximados del factor de longitud efectiva, K. (a) (b) (c) (d) (e) (f ) 0.5 0.7 1.0 1.0 2.0 2.0 0.65 0.80 1.2 1.0 2.10 2.0 Las líneas punteadas muestran la forma pandeada de la columna Valor K teórico Valores recomendados de diseño cuando las condiciones reales son aproximadas Rotación y traslación impedidas Rotación libre y traslación impedida Símbolos para las condiciones de extremo Rotación impedida y traslación libre Rotación y traslación libres Fuente: Comentario de la Especificación, Apéndice 7 – Tabla C-A-7.1, p. 16.1-511, junio 22, 2010. Derechos reservados © American Institute of Steel Construction. Reproducido con autorización. Todos los derechos reservados. fijos, la columna podría deflexionarse un poco y la distancia entre sus puntos de inflexión se incrementaría. El valor K recomendado en la Tabla 5.1 para diseño es de 0.65, en tanto que el teórico es de 0.5. Como no existen extremos de columna que estén perfectamente empotrados o que tengan articulaciones perfectas, el proyectista puede desear interpolar entre los valores dados en la tabla, utilizando su buen juicio al estimar las condiciones reales de restricción. Los valores en la Tabla 5.1 son muy útiles para diseños preliminares. Al usar esta tabla casi siempre aplicamos los valores de diseño y no los valores teóricos. De hecho, los valores teóricos deberían usarse sólo en aquellas raras situaciones en que los extremos empotrados están en realidad casi perfectamente empotrados y/o cuando los soportes simples están casi por completo libres de fricción. (Esto significa que casi nunca.) Usted notará en la tabla que para los casos (a), (b), (c) y (e), los valores de diseño son mayores que los valores teóricos, pero eso no es así para los casos (d) y (f), donde los valores son los mismos. La razón para esto en cada uno de esos dos últimos casos es que si las condiciones articuladas no se encuentran perfectamente sin fricción, los valores K resultarán más pequeños en vez de más grandes. Entonces, haciendo los valores de diseño iguales a los teóricos, quedamos del lado de la seguridad. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 144 Capítulo 5 Introducción a los miembros cargados axialmente a compresión Los valores K en la Tabla 5.1 son probablemente muy satisfactorios para diseñar columnas aisladas, pero para columnas en marcos continuos son probablemente satisfactorios sólo para hacer diseños preliminares o aproximados. Tales columnas están restringidas en sus extremos por sus conexiones a varias vigas, y las vigas mismas están conectadas a otras columnas y vigas en sus otros extremos y resultan por ello también restringidas. Estas conexiones pueden afectar considerablemente los valores de K. En consecuencia, en la mayoría de los casos, los valores en la Tabla 5.1 no son adecuados para los diseños finales. Para marcos continuos es necesario usar un método más exacto para calcular los valores K. Generalmente, esto se hace usando nomogramas que serán presentados en la primera sección del Capítulo 7. Ahí encontraremos nomogramas para determinar valores K para columnas de marcos arriostrados contra ladeo y para marcos no arriostrados contra ladeo. Dichos nomogramas deben usarse siempre para los diseños finales de columnas. 5.7 ELEMENTOS RIGIDIZADOS Y NO RIGIDIZADOS Hasta ahora el autor sólo ha considerado la estabilidad de conjunto de los miembros, pero es muy posible que los patines delgados o almas de una columna o viga se pandeen localmente en compresión antes de que ocurra el pandeo total del miembro. Las placas delgadas que se usan para tomar esfuerzos de compresión son muy susceptibles al pandeo respecto a sus ejes menores, debido a los pequeños momentos de inercia en esas direcciones. La Especificación AISC (Sección B4) proporciona valores límite para la relación ancho a espesor de las partes individuales de miembros a compresión y de las partes de vigas en regiones de compresión. El estudiante seguramente está consciente de la falta de rigidez de las piezas delgadas de cartón, plástico o metal con bordes libres. Sin embargo, si uno de esos elementos se pliega o restringe, su rigidez se incrementa apreciablemente. Por esta razón en el Manual AISC se consideran dos tipos de elementos: los elementos rigidizados y los no rigidizados. Un elemento no rigidizado es una pieza proyectante con un borde libre, paralelo a la dirección de la fuerza de compresión, en tanto que un elemento rigidizado está soportado a lo largo de los dos bordes en esa dirección. Estos dos tipos de elementos se ilustran en la Figura 5.6. En cada caso se muestran el ancho b y el espesor t de los elementos en cuestión. Dependiendo de los rangos de diferentes relaciones ancho a espesor de los elementos a compresión y de si éstos son rigidizados o no, los elementos se pandearán bajo diferentes condiciones de esfuerzo. Para establecer los límites de las relaciones ancho a espesor de los elementos de los miembros a compresión, la Especificación AISC agrupa a los miembros en las tres clasificaciones siguientes: secciones compactas, secciones no compactas y elementos esbeltos a compresión. Esta clasificación, de la que dependen los esfuerzos de diseño por compresión usados en columnas, se estudia en los siguientes párrafos. 5.7.1 Clasificación de las secciones a compresión por el pandeo local Las secciones a compresión se clasifican como elementos no esbeltos o esbeltos. Un elemento no esbelto es aquel en el cual la relación ancho a espesor de sus elementos a compresión no excede a lr, de la Tabla B4.1a de la Especificación AISC. Si la relación ancho a espesor no excede a lr, la sección se define como una sección de elemento esbelto. Los valores Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 5.8 Columnas largas, cortas e intermedias b b 145 b b t t t Soldaduras a) Elementos no rigidizados b t b b b t t t b) Elementos rigidizados Figura 5.6. límites de lr se dan en la Tabla 5.2 de este texto, que es la Tabla B4.1a de la Especificación AISC. Casi todos los perfiles W y HP listados en la Sección de Miembros a Compresión del Manual AISC son no esbeltos para aceros con esfuerzo de fluencia de 50 klb/plg2. Algunos de ellos son esbeltos (y así se indica en las tablas de columnas del Manual). Los valores en las tablas reflejan los esfuerzos de diseño reducidos disponibles para secciones esbeltas. Si el miembro se define como un miembro a compresión de elemento no esbelto, deberá hacerse referencia a la Sección E3 de la Especificación AISC. Entonces, la resistencia nominal a compresión se determina basándose solamente en el estado límite del pandeo a flexión. Si el miembro se define como un miembro a compresión de elemento esbelto, la resistencia nominal a compresión se tomará como el valor más bajo basado en los estados límite del pandeo a flexión, el pandeo por torsión, y el pandeo por flexión-torsión. Deberá hacerse referencia a la Sección E7 de la Especificación AISC para esta condición. La Sección 6.9 de este texto presenta una ilustración de la determinación de las resistencias de diseño y permisible de una columna que contiene elementos esbeltos. 5.8 COLUMNAS LARGAS, CORTAS E INTERMEDIAS Una columna sujeta a compresión axial se acortará en la dirección de la carga. Si la carga se incrementa hasta que la columna se pandea, el acortamiento cesará y la columna se flexionará o deformará súbitamente en sentido lateral, pudiendo al mismo tiempo torcerse en una dirección perpendicular a su eje longitudinal. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 146 Capítulo 5 Caso TABLA 5.2 Elementos no rigidizados 1 2 3 4 Introducción a los miembros cargados axialmente a compresión Razones ancho–espesor: Elementos a compresión en miembros sujetos a compresión axial. Descripción del elemento Razón anchoespesor Relación límite ancho-espesor lr (no esbelto/esbelto) Patines de perfiles laminados I, placas salientes de perfiles laminados I, lados salientes de pares de ángulos conectados con contacto continuo, patines de canales, y patines de tes b/t E 0.56 A Fy Patines de perfiles compuestos I y placas o lados de ángulos salientes de perfiles compuestos I b/t Lados de ángulos simples, lados de ángulos dobles con separadores, y todos los demás elementos no rigidizados b/t Almas de tes d/t Ejemplos b t b b b t t t b t h kcE 0.64 A Fy [a] b t t h E 0.45 A Fy b b b t t t b b t E 0.75 A Fy t d (Continúa) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 5.8 Columnas largas, cortas e intermedias Caso TABLA 5.2 5 Elementos rigidizados 6 7 8 9 147 Continuación. Descripción del elemento Razón anchoespesor Relación límite ancho-espesor lr (no esbelto/esbelto) Almas de perfiles I y canales doblemente simétricos h/tw E 1.49 A Fy Paredes de HSS rectangulares y cajones de espesor uniforme b/t Cubreplacas de patines y placas de diafragmas ente líneas de conectores o soldaduras b/t Todos los otros elementos rigidizados b/t HSS redondo D/t Ejemplos tw h tw h t E 1.40 A Fy b E 1.40 A Fy 1.49 E A Fy 0.11 E Fy b b t t b t D t Fuente: Especificación AISC, Tabla B4.1A, p. 16.1-16. junio 22, 2010. Derechos reservados © American Institute of Steel Construction. Reproducido con autorización. Todos los derechos reservados. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 148 Capítulo 5 Introducción a los miembros cargados axialmente a compresión La resistencia de una columna y el modo de falla dependen en gran medida de su longitud efectiva. Una columna de acero muy corta y robusta puede cargarse hasta que el acero fluya y tal vez prosiga hasta el rango de endurecimiento por deformación. Como resultado, puede soportar aproximadamente la misma carga a compresión que a tensión. Al crecer la longitud efectiva de una columna, disminuye su esfuerzo de pandeo. Si la longitud efectiva excede un cierto valor, el esfuerzo de pandeo será menor que el límite proporcional del acero. Las columnas en este intervalo fallan elásticamente. Como se mostró previamente en la Sección 5.5, las columnas muy largas de acero fallan bajo cargas que son proporcionales a la rigidez por flexión (EI) de la columna e independientes de la resistencia del acero. Por ejemplo, una columna larga construida con un acero con 36 klb/plg2 de esfuerzo de fluencia fallará aproximadamente bajo la misma carga que una construida de acero con un esfuerzo de fluencia de 100 klb/plg2. Las columnas se clasifican a veces como largas, cortas e intermedias. En los párrafos siguientes se da una breve explicación de esta clasificación. 5.8.1 Columnas largas La fórmula de Euler predice muy bien la resistencia de columnas largas en las que el esfuerzo axial de pandeo permanece por abajo del límite proporcional. Dichas columnas se pandean elásticamente. 5.8.2 Columnas cortas En columnas muy cortas el esfuerzo de falla será igual al esfuerzo de fluencia y no ocurrirá el pandeo. (Para que una columna quede en esta clasificación, debe ser tan corta que no tendrá ninguna aplicación práctica. Siendo así, no se hará aquí más referencia a ellas.) 5.8.3 Columnas intermedias En columnas intermedias, algunas fibras alcanzarán el esfuerzo de fluencia y otras no. Los miembros fallarán tanto por fluencia como por pandeo y su comportamiento se denomina inelástico. La mayoría de las columnas caen en este rango. (Para que la fórmula de Euler sea aplicable a estas columnas, ésta deberá modificarse de acuerdo con el concepto de módulo reducido o al de módulo tangente para tomar en cuenta la presencia de esfuerzos residuales.) En la Sección 5.9 se presentan fórmulas con las que el AISC estima la resistencia de columnas en estos diversos intervalos. 5.9 FÓRMULAS PARA COLUMNAS La Especificación AISC proporciona una ecuación (la de Euler) para columnas largas con pandeo elástico y una ecuación parabólica empírica para las columnas cortas e intermedias. Con estas ecuaciones se determina un esfuerzo de pandeo a flexión, Fcr, para un miembro a compresión. Una vez calculado este esfuerzo para un miembro particular, se multiplica por el área de la sección transversal para obtener su resistencia nominal Pn. La resistencia de Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 5.9 Fórmulas para columnas 149 diseño LRFD y la resistencia permisible ASD de una columna pueden determinarse como sigue: Pn = F cr Ag (Ecuación E3-1 del AISC) fc Pn = fc F cr Ag = resistencia a la compresión LRFD (fc = 0.90) FcrAg Pn = resistencia a la compresión permisible ASD (Æc = 1.67) = Æc Æc Las siguientes expresiones muestran cómo puede determinarse Fcr, el esfuerzo de pandeo por flexión de una columna, para miembros sin elementos esbeltos: a) Si Fy E KL … 4.71 ao … 2.25b r A Fy Fe Fy Fcr = B 0.658F R Fy (Ecuación E3-2 del AISC) e b) Si Fy E KL 7 4.71 ao … 2.25b r A Fy Fe Fcr = 0.877Fe (Ecuación E3-3 del AISC) En estas expresiones, Fe es el esfuerzo de pandeo crítico elástico —es decir, el esfuerzo de Euler— calculado con la longitud efectiva de la columna KL. Fe = p 2E (Ecuación E3-4 del AISC) KL 2 b a r Fcr esfuerzo de pandeo por flexión Estas ecuaciones se representan gráficamente en la Fig. 5.7. Ecuación E3-2 del AISC (pandeo inelástico) Punto de tangencia de las curvas Ecuación E3-3 del AISC (pandeo elástico) KL de transición entre ecuaciones r (134 para Fy = 36 klb/plg2, 113 para Fy = 50 klb/plg2, etc.) Figura 5.7 Curva para columna según el AISC. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 150 Capítulo 5 Introducción a los miembros cargados axialmente a compresión Después de observar estas ecuaciones de columnas, el lector podrá pensar que su uso debe resultar muy tedioso y tardado si se emplea una calculadora de bolsillo. Sin embargo, estos cálculos rara vez tienen que efectuarse porque el Manual del AISC proporciona valoF res calculados de los esfuerzos críticos fcFcr y cr en su Tabla 4-22. Los valores están dados Æc para valores prácticos de KL/r (0 a 200) y para aceros con Fy = 35, 36, 42, 46 y 50 klb/plg2. 5.10 RELACIONES DE ESBELTEZ MÁXIMAS La Especificación AISC ya no proporciona una relación de esbeltez máxima específica, como lo hacía anteriormente y como es costumbre con muchas otras especificaciones. Sin embargo, el Comentario (E2) del AISC ciertamente indica que si KL/r es 7 200, el esfuerzo crítico Fcr será menor que 6.3 klb/plg2. En el pasado, el máximo KL/r permitido por el AISC era de 200. Ese valor se basaba en un criterio de ingeniería, en la economía práctica, y en el hecho de que tenía que tenerse un cuidado especial para conservar la integridad de un miembro tan esbelto durante la fabricación, el flete y el montaje. Como resultado de estas importantes consideraciones prácticas, el ingeniero que aplique la Especificación AISC de 2010 probablemente va a seleccionar miembros a compresión con valores de esbeltez menores a 200, excepto en ciertas situaciones especiales. Para esos casos especiales, tanto los fabricantes como los instaladores estarán advertidos de ser muy cuidadosos en el manejo de los miembros. 5.11 PROBLEMAS DE EJEMPLO En esta sección se presentan cuatro ejemplos numéricos sencillos. En cada uno se calcula la resistencia de diseño de una columna. En el Ejemplo 5-2(a) se determina la resistencia de una sección W. El valor de K se calcula como se indicó en la Sección 5.6, se calcula la relación F de esbeltez efectiva, y se obtienen los esfuerzos críticos disponibles fcFcr y cr de la Tabla Æ 4-22 en el Manual. Se verá que en las Tablas 4-1 a 4-11 de la Parte 4 del Manual se han simplificado aún más los cálculos requeridos para la determinación de la resistencia de diseño de columnas P LRFD 1fcP n2 y la resistencia permisible para columnas ¢ n ≤ para cada sección de acero Æc usada normalmente como columnas para las longitudes efectivas o valores KL comúnmente usados. Estas resistencias se determinaron con respecto al radio de giro mínimo de cada sección, y los valores de Fy usados son los recomendados que se dan en la Tabla 1.1 de este texto (Tabla 2-3 en el Manual). Usted también va a observar que los valores ASD están sombreados en verde en el manual. Ejemplo 5-2 a) b) c) Usando los valores de esfuerzo crítico de columna en la Tabla 4-22 del Manual, Pn determine la resistencia de diseño LRFD fcPn y la resistencia permisible ASD Æc 2 para la columna mostrada en la Figura 5.8, si se usa acero de 50 klb/plg . Repita el problema, usando la Tabla 4-1 del Manual. Pn Calcule fcPn y usando las ecuaciones de la Sección E3 del AISC. Æc Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 5.11 Problemas de ejemplo 151 Pu o P a W12 72 Figura 5.8. 15 pies P u o Pa Solución a) Usando una W12 * 72 1A = 21.1 plg2, rx = 5.31 plg, ry = 3.04 plg, d = 12.3 plg, bf = 12.00 plg, tf = 0.670 plg, k = 1.27 plg, tw = 0.430 plg2 12.00>2 29 000 E b = = 8.96 6 0.56 = 0.56 = 13.49 t 0.670 A Fy A 50 ‹ Elemento de patín no rigidizado no esbelto 29 000 h E d - 2 k 12.3 - 2(1.27) = 22.70 6 1.49 = = = 1.49 = 35.88 tw tw 0.430 A Fy A 50 ‹ Elemento de alma rigidizada no esbelta K = 0.80 de la Tabla 5.1. Es obvio que 1KL/r2y 7 1KL/r2x por lo que rige a 10.802112 * 152 plg KL = 47.37 b = r y 3.04 plg Fcr Por interpolación lineal, fc Frc = 38.19 klb/plg2 y = 25.43 klb/plg2 de la Tabla 4-22 Æc 2 en el Manual usando acero con Fy = 50 klb/plg . LRFD ASD fcPn = fcFcrAg = 138.192121.12 = 805.8 k Alfaomega Pn Æc = FcrAg Æc = 125.432121.12 = 536.6 k Diseño de Estructuras de Acero – McCormac /Csernak 152 Capítulo 5 b) c) Introducción a los miembros cargados axialmente a compresión Al entrar en la Tabla 4-1 del Manual con KL (0.8)(15) = 12 pies LRFD ASD ftPn = 807 k Pn = 537 k Æc Esfuerzo de pandeo crítico elástico a KL b = 47.37 r y Fe = p2E KL 2 b a r = de la parte 1a2 1p22129 0002 147.3722 = 127.55 klb/plg2 (Ecuación E3-4 del AISC) Esfuerzo de pandeo por flexión F cr 4.71 29 000 klb/plg2 KL E b = 47.37 = 4.71 = 113.43 7 a r y A 50 klb/plg2 A Fy ‹ Fcr = C 0.658F D Fy = C 0.658127.55 D 50 = 42.43 klb/plg2 (Ecuación E3-2 del AISC) Fy 50 e LRFD fc = 0.90 ASD Æ c = 1.67 fcFcr = 10.902142.432 = 38.19 klb/plg2 Fcr fcPn = fcFcrA = 138.192121.12 Fcr Pn = A = 125.412121.12 Æc Æc = 805.8 k Æc = 42.43 2 = 25.41 klb/plg 1.67 = 536.2 k Ejemplo 5-3 Se usa una HSS 16 * 16 * con apoyos simples. 1 con Fy = 46 klb/plg2 para una columna de 18 pies de longitud 2 Pn con las ecuaciones apropiadas del AISC. Æc a) Determine fcPn y b) Repita la parte (a) usando la Tabla 4-4 del Manual del AISC. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 5.11 Problemas de ejemplo 153 Solución a) Usando una HSS 16 * 16 * Calcule 1 1A = 28.3 plg2, tpared = 0.465 plg, rx = ry = 6.31 plg2 2 b (Tabla B4.1a, Caso 6 del AISC) t b se aproxima como el tamaño de tubo -2 * tpared 16 - 2(0.465) 29 000 E b = = 32.41 6 1.40 = 1.40 t 0.465 B Fy B 46 = 35.15 ‹ la sección no tiene elementos esbeltos la relación Calcule b también está disponible en la Tabla 1-12 del Manual t KL y Fcr r K = 1.0 a 11.02112 * 182 plg KL KL b = a b = = 34.23 r x r y 6.31 plg 29 000 E 6 4.71 = 4.71 = 118.26 A Fy B 46 ‹ use la Ec. E3-2 del AISC para Fcr Fe = 1p22129 0002 p2E = = 244.28 klb/plg2 KL 2 134.2322 a b r Fcr = C 0.658F D Fy = C 0.658244.28 D 46 Fy 46 e = 42.51 klb/plg2 LRFD fc = 0.90 fcFcr = 10.902142.512 = 38.26 klb/plg2 Fcr fcPn = fcFcrA = 138.262128.32 Fcr Pn = A = 125.462128.32 Æc Æc = 1 082 k Alfaomega ASD Æ c = 1.67 Æc = 42.51 2 = 25.46 klb/plg 1.67 = 720 k Diseño de Estructuras de Acero – McCormac /Csernak 154 Capítulo 5 Introducción a los miembros cargados axialmente a compresión b) del Manual, Tabla 4-4 LRFD ASD fc Pn = 1 080 k Pn = 720 k Æc Aun cuando deberán revisarse las relaciones ancho-espesor para todas las secciones de vigas y columnas que se usen en el diseño, la mayoría de estos cálculos necesarios se dejan fuera de este texto para ahorrar espacio. Para hacer esta verificación en la mayoría de las situaciones, es necesario solamente referirse a las tablas de columna del Manual donde las secciones esbeltas están claramente indicadas para perfiles comunes. En el Ejemplo 5-4, el autor ilustra los cálculos necesarios para determinar la resistencia de diseño de una sección de columna compuesta. En el Capítulo 6 se describen varios requisitos especiales para las secciones de columnas compuestas. Ejemplo 5-4 Pn para Æc la columna cargada axialmente mostrada en la Figura 5.9 si KL = 19 pies y se usa acero de 50 klb/plg2. Determine la resistencia de diseño LRFD fcPn y la resistencia permisible ASD Solución Ag = 1202 A 12 B + 122112.62 = 35.2 plg2 y de la parte superior = 110210.252 + 122112.6219.502 35.2 Ix = 12215542 + 122112.6219.50 - 6.8722 + a = 1 721 plg4 = 6.87 plg 1 3 1 b1202a b + 110216.87 - 0.2522 12 2 Iy = 122114.32 + 122112.6216.87722 + rx = A 121 B A 12 B 12023 = 1 554 plg4 1 721 = 6.99 plg A 35.2 PL 12 20 y x x MC18 42.7 (A 12.6 plg2, d 18.00 plg, Ix 554 plg4, Iy 14.3 plg4, x 0.877 plg desde la espalda de la C) 18.50 plg 12 plg Figura 5.9. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 5.11 Problemas de ejemplo 155 ry = a a 1554 = 6.64 plg A 35.2 11221192 KL = 32.62 b = r x 6.99 11221192 KL b = = 34.34 ; r y 6.64 Del Manual, Tabla 4-22, leemos para Fcr = 27.47 klb/plg2, para acero de 50 klb/plg2. Æc KL r LRFD = 34.34 que fc Fcr = 41.33 klb/plg2 y ASD fcPn = fcFcr Ag = 141.332135.22 = 1 455 k FcrAg Pn = = 127.472135.22 = 967 k Æc Æc Para determinar el esfuerzo de diseño a compresión por usarse en una columna particular es necesario teóricamente, calcular tanto (KL/r)x como (KL/r)y. Sin embargo, el lector observará que para la mayor parte de las secciones de acero usadas como columnas, ry es mucho menor que rx. En consecuencia, para la mayoría de las columnas sólo se calcula (KL/r)y para luego usarse en las fórmulas apropiadas de columnas. Para algunas columnas, en especial para las largas, el soporte lateral se aplica perpendicularmente al eje menor, reduciendo así la esbeltez o la longitud libre para pandeo en esa dirección. Esto puede lograrse por medio de riostras o vigas enmarcadas en los lados de la columna. Por ejemplo, los largueros de pared horizontales dispuestos paralelamente a los muros exteriores de un edificio pueden enmarcarse en los lados de las columnas. El resultado es columnas más fuertes y en estos casos es necesario calcular (KL/r)x y (KL/r)y. La mayor relación obtenida para una columna dada indica cuál es la dirección débil y se usará para F cr calcular el esfuerzo de diseño fc Fcr y el esfuerzo permisible para ese miembro. Æc Los elementos de arriostramiento deben ser capaces de proporcionar las fuerzas laterales necesarias sin pandearse. Las fuerzas que deben tomar son bastante pequeñas y con frecuencia se estiman conservadoramente igual a 0.02 veces las cargas de diseño de la columna. Estos elementos se diseñan igual que los otros miembros a compresión. Un elemento de arriostramiento debe conectarse a otros miembros que puedan transferir la fuerza horizontal por cortante al siguiente nivel restringido. Si esto no se hace así, se proporcionará poco soporte lateral a la columna considerada. Si la riostra para el soporte lateral consta de una sola barra o varilla ( ), ésta no impedirá el pandeo torsionante o el torcimiento de la columna. (Véase el Capítulo 6.) Como el pandeo torsionante es un problema difícil de tratar, debe proporcionarse soporte lateral que prevenga el movimiento tanto lateral como rotacional.6 6 J. A. Yura, “Elements for Teaching Load and Resistance Factor Design” (Nueva York: AISC, agosto, 1987), p. 20. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 156 Capítulo 5 Introducción a los miembros cargados axialmente a compresión Las columnas de acero también se pueden colocar dentro de muros de mampostería de manera que queden soportadas lateralmente en la dirección débil. Sin embargo, el proyectista debe ser muy cuidadoso al suponer que existe un soporte lateral total paralelo al muro, porque tal vez no se sepa en qué condiciones está el muro y un muro mal construido no proporciona 100% de soporte lateral. El Ejemplo 5-5 muestra los cálculos necesarios para determinar la resistencia de diseño LRFD y la resistencia permisible ASD de una columna con dos longitudes efectivas diferentes. Ejemplo 5-5 a) b) Determine la resistencia de diseño LRFD fcPn y la resistencia de diseño permisiP ble ASD n para la W14 * 90 cargada axialmente con 50 klb/plg2 mostrada en la Æc Figura 5.10. Debido a su gran altura, esta columna está arriostrada en dirección perpendicular a su eje débil, o eje y, en los puntos mostrados en la figura. Se supone que estas conexiones permiten la rotación del miembro en un plano paralelo al plano de los patines. Sin embargo, al mismo tiempo se supone que evitan el desplazamiento o ladeo y el torcimiento de la sección transversal alrededor de un eje longitudinal que pasa por el centro de cortante de la sección transversal. (El centro de cortante es el punto en la sección transversal del miembro por el cual debe pasar la resultante de las cargas transversales para que no ocurra torsión. Véase el Capítulo 10.) Repita la parte a), usando las tablas de columnas de la Parte 4 del Manual. c Pn o Pn 10 pies Soporte general perpendicular a la dirección xy W14 90 Figura 5.10. Diseño de Estructuras de Acero – McCormac /Csernak 10 pies 32 pies 12 pies c Pn o Pn Alfaomega 5.11 Problemas de ejemplo 157 Solución a) Usando W14 * 90 (A = 26.5 plg2, rx = 6.14 plg, ry = 3.70 plg) Determinación de las longitudes efectivas KxLx = 10.8021322 = 25.6 pies KyLy = 11.021102 = 10 pies ; rige para KyLy KyLy = 10.8021122 = 9.6 pies Cálculo de las relaciones de esbeltez 1122125.62 KL b = = 50.03 ; r x 6.14 11221102 KL b = = 32.43 a r y 3.70 a fcFcr = 37.49 klb/plg2 del Manual, Fcr Tabla 4q22, Fy = 50 klb/plg2 = 24.90 klb/plg2 s Æc LRFD ASD fcPn = fcFcrAg = 137.492126.52 FcrAg Pn = = 124.902126.52 = 660 k Æc Æc = 993 k b) En la parte a) de la solución se observan dos valores diferentes de KL KxLx = 25.6 pies KyLy = 10 pies Nos gustaría saber cuál de estos dos valores es el que va a controlar. Esto puede descubrirse fácilmente si se determina un valor de KxLx que sea equivalente a KyLy. La relación de esbeltez en la dirección x se iguala a un valor equivalente en la dirección y como sigue: KyLy KxLx = equivalente rx ry KxLx KxLx = KyLy equivalente = ry rx rx ry Entonces, el KyLy de control para usarse en las tablas es el mayor de KyLy = 10 pies que es real, o el KyLy equivalente. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 158 Capítulo 5 Introducción a los miembros cargados axialmente a compresión rx para W14 * 90 (de la parte inferior de la Tabla 4-1 del Manual) = 1.66 ry KyLy equivalente = 25.6 = 15.42 pies 7 KyLy de 10 pies 1.66 De las tablas para columnas con KyLy = 15.42 pies, encontramos por interpolación que fcPn = 991 k y 5.12 Pn = 660 k. Æc PROBLEMAS PARA RESOLVER 5.1 a 5.4 Determine la carga crítica de pandeo para cada una de las columnas, usando la ecuación de Euler. E = 29 000 klb/plg2. Límite proporcional = 36 000 lb/plg2. Suponga extremos simplemente apoyados y una relación de esbeltez máxima permisible L/r = 200. 5-1. Una barra sólida redonda de 1¼ plg de diámetro: a. L = 4 pies 0 plg (Resp. 14.89 klb) b. L = 2 pies 3 plg (Resp. La ecuación de Euler no es aplicable, Fe excede el límite proporcional) c. L = 6 pies 6 plg (Resp. La ecuación de Euler no es aplicable, L/r excede a 200) 5-2. La sección tubular mostrada: a. L = 21 pies 0 plg b. L = 16 pies 0 plg c. L = 10 pies 0 plg 6 plg 3 8 plg Figura P5-2. 5-3. Una W12 * 50, L = 20 pies 0 plg (Resp. 278.7 k) 5-4. Las cuatro L4 * 4 * ¼ mostradas para L = 40 pies 0 plg 1 L4 4 4 (típico de 4) 12 plg 12 plg Figura P5-4. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 5.12 Problemas para resolver 159 5-5 a 5-8. Determine la resistencia de diseño LRFD, fcPn, y la resistencia permisible ASD, Pn/1c, para cada uno de los miembros a compresión mostrados. Use la Especificación AISC y un acero con Fy = 50 klb/plg2, excepto para el Problema 5-8, Fy = 46 klb/plg2. 5-5. (Resp. 212 klb LRFD; 141 klb ASD) 5-6. W8 31 20 pies 0 plg Figura P5-5. 18 pies 0 plg Figura P5-6. 5-7 (Resp. 678.4 klb LRFD; 451.5 klb ASD) W12 65 W10 60 22 pies 0 plg 5-8. HSS 6 6 14 2 pies 0 plg Fy 46 klb/plg2 Figura P5-7. Figura P5-8. 5-9 a 5-17. Determine fcPn, y Pn/1c para cada una de las columnas, usando la Especificación AISC y Fy = 50 klb/plg2, a menos que se especifique otra cosa. 5-9. a. W12 * 120 con KL = 18 pies (Resp. 1 120 klb LRFD; 744 klb ASD) b. HP10 * 42 con KL = 15 pies (Resp. 371 klb LRFD; 247 klb ASD) c. WT8 * 50 con KL = 20 pies (Resp. 294 klb LRFD; 196 klb ASD) 5-10. Observe que Fy es diferente para las partes c) a e). a. Una W8 * 24 con extremos articulados, L = 12 pies b. Una W14 * 109 con extremos empotrados, L = 20 pies c. Una HSS 8 * 6 * 3/8, Fy = 46 klb/plg2 con extremos articulados, L = 15 pies d. Una W12 * 152 con un extremo empotrado y el otro articulado, L = 25 pies 0 plg, Fy = 36 klb/plg2 e. Un tubo 10 STD con extremos articulados, L = 18 pies 6 plg, Fy = 35 klb/plg2 Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 160 Capítulo 5 Introducción a los miembros cargados axialmente a compresión 5-11. Una W10 * 39 con una cubreplaca de 1/2 * 10 plg soldada a cada patín se va a usar como columna con KL = 14 pies (Resp. 685 klb LRFD; 455 klb ASD) 3 5-12. PL 5 8 3 8 plg PL KL = 9 pies 2L4 3 1 4 PL 1 4 8 8 KL = 12 pies 3 8 LLBB 1 4 PL (a) 8 (b) 5-13. 28.5 MC 10 4 PL 3 8 6 3 6 4 plg KL 12 pies 8 plg KL 6 plg 18 pies 10 plg (a) (Resp. 297 klb LRFD; 198 klb ASD) (b) (Resp. 601 klb LRFD; 400 klb ASD) 5-14. L3 4 - W10 49 PL 8 plg KL = 40 pies KL = 8 pies Fy PL 1 2 12 PL MC8 36 klb/plg2 8 L3 3 36 klb/plg2 1 4 1 2 8 21.4 W8 KL Fy 3 8 (b) (a) 5-15. 1 4 3 20 pies 8 plg (a) (Resp. 451.9 klb LRFD; 301.0 klb ASD) Diseño de Estructuras de Acero – McCormac /Csernak 31 KL Fy 18 pies 50 klb/plg2 (b) (Resp. 525.9 klb LRFD; 350.0 klb ASD) Alfaomega 5.12 Problemas para resolver 161 C9 20 5-16. W8 21 Fy 50 klb/plg2 KL 16 pies (a) PL 1 2 12 KL 21 pies 2 plg Fy 42 klb/plg2 MC 13 50 (b) 5-17. Una columna W12 * 96 de 24 pies cargada axialmente que tiene el arriostramiento y las condiciones de apoyo en los extremos que se muestran en la figura. (Resp. 1 023.3 klb LRFD; 680.4 klb ASD) 10 pies 24 pies 14 pies eje x–x eje y–y Figura P5-17. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 162 Capítulo 5 Introducción a los miembros cargados axialmente a compresión 5-18. Determine la carga viva máxima de servicio que la columna mostrada puede soportar si la carga viva es el doble de la carga muerta. KxLx = 18 pies, KyLy = 12 pies y Fy = 36 klb/plg2. Resuelva mediante los dos métodos LRFD y ASD. C8 18.75 Figura P5-18. 5-19. Calcule la carga viva de servicio máxima total que se puede aplicar a la Sección A36 mostrada en la figura, si KxLx = 12 pies, KyLy = 10 pies. Suponga que la carga es 1/2 carga muerta y 1/2 carga viva. Resuelva mediante ambos métodos LRFD y ASD. (Resp. 29.0 klb LRFD; 27.0 klb ASD.) 2L4 3 3 8 3 plg 4 plg 3 plg Figura P5-19. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega C A P Í T U L O 6 Diseño de miembros cargados axialmente a compresión 6.1 INTRODUCCIÓN En este capítulo se presentan los diseños de varias columnas cargadas axialmente. Se incluye la selección de perfiles sencillos, de perfiles W con cubreplacas y de secciones armadas construidas con canales. También se incluyen los diseños de miembros cuyas longitudes, sin soporte lateral, son diferentes en las direcciones x y y, así como el dimensionamiento de celosías y placas de unión de secciones armadas con lados abiertos. Otro tema que se considera es el del pandeo por flexitorsión de las secciones. El diseño de columnas por medio de fórmulas es un proceso de ensayo y error. El esfuerzo de diseño fcFcr del LRFD y el esfuerzo permisible Fcr>Æc del ASD no se conocen hasta que se ha seleccionado un perfil y viceversa. Una vez que se escoge una sección de prueba, se obtiene del Manual o se calculan los valores r para esa sección, y se determina el esfuerzo de diseño por sustitución en la fórmula para columnas que sea apropiada. Entonces puede ser necesario probar con una sección más larga o más pequeña. Los Ejemplos 6-1, 6-3 y 6-4 ilustran este procedimiento. El proyectista puede suponer un esfuerzo de diseño LRFD o un esfuerzo permisible ASD y dividir la carga apropiada de la columna entre ese esfuerzo para obtener un área estimada de la columna, seleccionar una sección de columna con esa área aproximada, determinar su esfuerzo de diseño, y multiplicar ese esfuerzo por el área de la sección transversal de la sección para obtener la resistencia de diseño del miembro. De esta manera, el proyectista puede ver si la sección seleccionada está sobredimensionada o subdimensionada, y si es así, escoger otra. El estudiante puede pensar que no tiene la suficiente experiencia o conocimientos para hacer una estimación inicial razonable del esfuerzo de diseño. Sin embargo, si el estudiante lee la información contenida en los siguientes párrafos podrá hacer inmediatamente excelentes estimaciones. La relación de esbeltez efectiva (KL/r) de una columna promedio de 10 a 15 pies de longitud será aproximadamente de entre 40 y 60. Para una columna particular, se supone una KL/r en este intervalo aproximado y se sustituye en la ecuación apropiada de columna para Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 163 164 Capítulo 6 Diseño de miembros cargados axialmente a compresión obtener el esfuerzo de diseño. (Para hacer esto, observará primero que el AISC ha sustituido valores de KL/r de 0 a 200 en las ecuaciones, con los resultados mostrados en la Tabla 4-22 del AISC. Esto facilita enormemente nuestros cálculos.) Para estimar la relación de esbeltez efectiva para una columna particular, el proyectista puede escoger un valor algo mayor que los del intervalo de 40 a 60 si la columna es mucho mayor de 10 a 15 pies y viceversa. Una columna con una carga factorizada muy grande, digamos de 750 a 1 000 klb o más, requerirá un radio de giro grande y el proyectista escogerá Georgia Railroad Bank and Trust Company Building, Atlanta, GA. (Cortesía de Bethlehem Steel Corporation.) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 6.1 Introducción 165 entonces un menor valor de KL/r. Para miembros de soporte lateral ligeramente cargados se pueden escoger relaciones de esbeltez tal vez mayores de 100. En el Ejemplo 6.1, se selecciona una columna mediante el método LRFD. Se supone una relación de esbeltez efectiva de 50, y se selecciona de la Tabla 4-22 del AISC el correspondiente esfuerzo de diseño fcFcr. Al dividir la carga factorizada de la columna entre este valor, se obtiene el área requerida para la columna y se selecciona una sección de prueba. Después de seleccionar una sección se prueba con esa área aproximada, se determinan la relación de esbeltez y la resistencia de diseño reales. El primer tamaño estimado en el Ejemplo 6.1, aunque muy cercano, es aún algo pequeño y al ensayar la siguiente sección mayor en la serie de perfiles se encuentra que es satisfactoria. El autor sigue un procedimiento similar con la fórmula ASD que es el siguiente: Supóngase KL/r = 50, determine Fcr>Æc de la Tabla 4-22 del AISC, divida la carga de la columna según ASD entre este valor y obtenga el área estimada que se requiere, y seleccione una sección de prueba y determine su carga permisible. Ejemplo 6-1 Usando Fy = 50 klb/plg2, seleccione el perfil W14 más ligero disponible para las cargas de servicio de la columna PD = 130 klb y PL = 210 klb. KL = 10 pies. Solución LRFD ASD Pu = (1.2)(130 klb) + (1.6)(210 klb) = 492 klb Suponemos Pa = 130 klb + 210 klb = 340 klb KL = 50 r Suponemos Usando Fy = acero de 50 klb/plg2 Usando Fy = acero de 50 klb/plg2 Fcr fcFcr de la Tabla 4-22 del AISC = 37.5 klb/plg2 A requerida = Æc Pu 492 klb = 13.12 plg 2 = fcFcr 37.5 klb/plg 2 Ensaye W14 * 48 (A = 14.1 plg2, rx = 5.85 plg, ry = 1.91 plg) ¢ KL = 50 r = 24.9 klb/plg 2 (Tabla 4-22 del AISC) A requerida = Pa 340 klb = = 13.65 plg 2 Fcr/Æ 24.9 klb/plg 2 Ensaye W14 * 48 (A = 14.1 plg2, rx = 5.85 plg, ry = 1.91 plg) 112 plg/pie2110 pies2 KL = 62.83 ≤ = r y 1.91 plg ¢ 112 plg/pie2110 pies2 KL = 62.83 ≤ = r y 1.91 plg fcFcr = 33.75 klb/plg2 de la Tabla 4-22 del AISC fcPn = (33.75 klb/plg2)(14.1 plg2) = 476 klb 6 492 klb se rechaza Alfaomega Fcr Æc = 22.43 klb/plg2 de la Tabla 4-22 del AISC Diseño de Estructuras de Acero – McCormac /Csernak 166 Capítulo 6 Diseño de miembros cargados axialmente a compresión Ensaye la siguiente sección más grande W14 * 53 (A = 15.6 plg2, ry = 1.92 plg) ¢ 112 plg/pie2110 pies2 KL = 62.5 ≤ = r y 1.92 plg fcPn = (33.85 klb/plg2)(15.6 plg2) Use W14 : 53. Ensaye la siguiente sección más grande W14 * 53 (A = 15.6 plg2, ry = 1.92 plg). a fcFcr = 33.85 klb/plg2 = 528 klb > 492 klb Pn = 122.43 klb/plg22114.1 plg22 = 316 klb 6 340 klb se rechaza Æc OK 112 pie2110 pies2 KL b = = 62.5 r y 1.92 plg Fcr = 22.5 klb/plg 2 Æc Pn Æc = 122.5 klb/plg 22115.6 plg22 = 351 klb 7 340 klb OK Use W14 : 53. Nota: la Tabla 4-1 no indica que la W14 * 53 sea un miembro esbelto para la compresión. 6.2 TABLAS DE DISEÑO SEGÚN EL AISC En el Ejemplo 6-2, se usa la Tabla 4-1 del Manual para seleccionar varios perfiles de columnas sin tener que emplear el método de tanteos (ensayo y error). Estas tablas proporcionan resistencias de diseño axial (fcPn) y cargas de diseño permisibles (Pn>Æc) para varias longitudes efectivas prácticas de los perfiles de acero usados comúnmente como columnas. Los valores están dados con respecto al radio de giro mínimo, para perfiles W y WT con acero de 50 klb/plg2. Comúnmente se usan otros grados de acero para otros tipos de perfiles, como se muestra en el Manual y se listan aquí. Entre éstos se incluyen el de 35 klb/plg2 para tubos de acero, el de 36 klb/plg2 para las L, el de 42 klb/plg2 para perfiles redondos HSS, y el de 46 klb/plg2 para secciones rectangulares y cuadradas HSS. Para la mayoría de las columnas que consisten en perfiles simples de acero, la relación de esbeltez efectiva con respecto al eje y (KL/r)y es mayor que la relación de esbeltez efectiva con respecto al eje x (KL/r)x. En consecuencia, el esfuerzo de diseño que rige, o sea el más pequeño, es respecto al eje y. Debido a esto, las tablas del AISC proporcionan resistencias de diseño para columnas con respecto a sus ejes y. Veremos en las siguientes páginas qué hacer en los casos en que (KL/r)x es mayor que (KL/r)y. El uso de las tablas es muy sencillo. El proyectista toma el valor KL para el eje principal menor en pies, consulte la tabla apropiada por el lado izquierdo y proceda horizontalmente a través de ella. Bajo cada perfil se indica la resistencia de diseño fcPn y la resistencia de diseño permisible Pn>Æc para esa KL y para el esfuerzo de fluencia del acero. Por ejemplo, supongamos que tenemos una resistencia factorizada de diseño Pu = 1 200 klb, KyLy = 12 pies, y queremos seleccionar el perfil W14 más ligero disponible, usando acero de 50 klb/plg2 y el método LRFD. Consultamos las tablas con KL = 12 pies en la columna izquierda de la primera página de la Tabla 4-1 del AISC y leemos de izquierda a derecha bajo las columnas para fcPn. Los valores son sucesivamente 9 030 klb, 8 220 klb, 7 440 klb, y así hasta que unas cuantas páginas más adelante, encontramos los valores consecutivos 1 290 klb y 1 170 klb. El valor 1 170 klb no es suficiente, y regresamos al valor 1 290 klb, que se encuentra bajo el perfil W14 * 109. Puede seguirse un procedimiento similar en las tablas que siguen después de la Tabla 4-1 del AISC para la sección de perfiles rectangulares, cuadrados y redondos HSS; perfiles WT; ángulos, etcétera. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 6.2 Tablas de diseño según el AISC 167 El Ejemplo 6-2 ilustra la selección de diversas secciones posibles para usarse para una columna particular. Entre las secciones seleccionadas están las secciones redondas HSS en la Tabla 4-5 del AISC y las secciones de tubo de acero mostradas en la Tabla 4-6 del Manual. Es posible soportar una carga dada con un tubo estándar (rotulado “std” en la tabla); con un tubo extra fuerte (XS) que tiene menor diámetro, pero paredes más gruesas y por consiguiente es más pesado y costoso o bien con un tubo superfuerte (XXS) que tiene un diámetro aun menor y paredes y peso aun mayores. Los tamaños XXS están disponibles solamente para ciertos tamaños (tubos 4, 5, 6 y 8). Ejemplo 6-2 Use las tablas de columnas de AISC (tanto LRFD como ASD) para los siguientes diseños. a) b) c) d) Seleccione el perfil W más ligero disponible para las cargas, acero y KL del Ejemplo 6-1. Fy = 50 klb/plg2. Seleccione los perfiles rectangular o cuadrado HSS más ligeros satisfactorios para las condiciones dadas en la parte (a). Fy = 46 klb/plg2. Seleccione el perfil HSS redondo más ligero satisfactorio, Fy = 42 klb/plg2 para las condiciones dadas en la parte (a). Seleccione la sección de tubo más ligero satisfactorio, Fy = 35 klb/plg2, para las condiciones dadas en la parte (a). Solución Consulte las tablas con KyLy = 10 pies, Pu = 492 klb para el método LRFD y Pa = 340 klb para el método ASD de la solución del Ejemplo 6-1. LRFD ASD a) W8 * 48 (fcPn = 497 klb > 492 klb) de la Tabla 4-1 b) HSS rectangular 3 @ 47.8 #/pie 8 1fcPn = 499 klb 7 492 klb2 HSS 12 * 8 * de la Tabla 4-3 (a) W10 * 49 ¢ Pn = 366 klb 7 340 klb≤ Æc de la Tabla 4-1 b) HSS rectangular HSS 12 * 10 * ¢ 3 @ 52.9 #/pie 8 Pn = 379 klb 7 340 klb≤ Æc de la Tabla 4-3 HSS cuadrada 3 HSS 10 * 10 * @ 47.8 #/pie 8 1fcPn = 513 klb 7 492 klb2 de la Tabla 4-4 HSS cuadrada ** HSS 12 * 12 * ¢ Pn Æc 5 @ 48.8 #/pie 16 = 340 klb = 340 klb≤ de la Tabla 4-4 Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 168 Capítulo 6 Diseño de miembros cargados axialmente a compresión c) HSS redonda 16.000 * 0.312 c) HSS redonda 16.000 * 0.312 @ 52.3 #/pie (fcPn = 529 klb > 492 klb) @ 52.3 #/pie ¢ de la Tabla 4-5 Pn Æc = 352 klb 7 340 klb≤ de la Tabla 4-5 d) Tubo XS 12 @ 65.5 #/pie d) Tubo XS 12 @ 65.5 #/pie (fcPn = 530 klb > 492 klb) ¢ de la Tabla 4-6 Pn = 353 klb 7 340 klb≤ Æc de la Tabla 4-6 **Nota: La tabla de columnas del AISC que se usa en este problema indica que solamente la HSS 12 * 12 * 5/16 de la parte b): método de diseño ASD es un miembro esbelto para compresión. El valor de Pn/Æc = 340 klb refleja la resistencia de diseño reducida disponible para secciones esbeltas (según la Especificación E7 del AISC). En la Figura 6.1 se muestra una columna cargada axialmente con restricción lateral en su dirección débil. El Ejemplo 6.3 ilustra el diseño de dicha columna con longitudes no soportadas diferentes en las direcciones x y y. El estudiante puede resolver fácilmente este problema por tanteos. Se escoge un perfil de prueba como se describió en la Sección 6.1, se calculan Fcr KL KL los valores de esbeltez a seleccionando el valor b ya b , y se determinan fcFcr y r x r y Æc Pn más grande y se multiplican, respectivamente, por Ag para determinar fcPn y . Luego, si Æc es necesario, se prueba otro perfil y así sucesivamente. Pu o Pa Esta riostra debe ser un perfil que impida el movimiento lateral y la torsión de la columna. Una varilla o una barra no son satisfactorias. L 2 L L 2 Figura 6.1 Columna restringida lateralmente a la mitad de su altura en su dirección débil. Diseño de Estructuras de Acero – McCormac /Csernak Pu o Pa Alfaomega 6.2 Tablas de diseño según el AISC 169 En la siguiente exposición suponemos que K es la misma en ambas direcciones. Entonces, si queremos tener resistencias iguales respecto a los ejes x y y, debe cumplirse la siguiente relación: Ly Lx = rx ry Para que Ly sea equivalente a Lx debemos tener Lx = Ly rx ry Si Ly(rx/ry) es menor que Lx, entonces Lx rige; si es mayor, rige Ly. Basándose en la información anterior, el Manual AISC proporciona un método mediante el cual puede seleccionarse un perfil con pocos tanteos, cuando las longitudes sin soporte lateral son diferentes. Se consulta la tabla apropiada con KyLy, se escoge un perfil, se toma el valor dado para rx/ry en la tabla para ese perfil y se multiplica por Ly. Si el resultado es mayor que KxLx, entonces KyLy rige y el perfil escogido inicialmente es el correcto. Si el resultado de la multiplicación es menor que KxLx, entonces KxLx rige y se tendrá que volver a consultar las tablas con un KyLy mayor e igual a KxLx/(rx/ry) y seleccionar el perfil final. El Ejemplo 6.3 ilustra los dos procedimientos descritos aquí para seleccionar una sección W que tiene longitudes efectivas diferentes en las direcciones x y y. Ejemplo 6-3 Seleccione el perfil W12 más ligero disponible usando ambos métodos LRFD y ASD para las siguientes condiciones: Fy = 50 klb/plg2, PD = 250 klb, PL = 400 klb, KxLx = 26 pies y KyLy = 13 pies. a) b) Por tanteos Usando las tablas del AISC Solución a) Usando el método por tanteos para seleccionar un perfil, usando las expresiones del método LRFD, y luego revisando el perfil con ambos métodos LRFD y ASD LRFD ASD Pu = (1.2)(250 klb) + (1.6)(400 klb) = 940 klb Suponemos P = 250 klb + 400 klb = 650 klb KL = 50 r Suponemos Usando Fy = acero de 50 klb/plg2 fcFcr = 37.5 klb/plg2 de la Tabla 4-22 del AISC A requerida = Alfaomega 940 klb = 25.07 plg2 37.5 klb/plg 2 KL = 50 r Usando Fy = acero de 50 klb/plg2 Fcr = 24.9 klb/plg2 (de la Tabla 4-22 del AISC) Æc A requerida = 650 klb = 26.10 plg2 24.9 klb/plg 2 Diseño de Estructuras de Acero – McCormac /Csernak 170 Capítulo 6 Diseño de miembros cargados axialmente a compresión Ensaye W12 * 87 (A = 25.6 plg2, rx = 5.38 plg, ry = 3.07 plg) Ensaye W12 * 87 (A = 25.6 plg2, rx = 5.38 plg, ry = 3.07 plg) 112 plg/pie2126 pies2 KL a b = r x 5.38 plg 112 plg/pie2126 pies2 KL KL a b = = 57.99 ; ‹ rige a b r x 5.38 plg r x = 57.99 ; ‹ rige a KL b r x 112 plg/pie2113 pies2 KL a b = = 50.81 r y 3.07 plg fcFcr = 35.2 klb/plg2 (Tabla 4-22) fcPn = (35.2 klb/plg2)(25.6 plg2) = 901 klb 6 940 klb se rechaza 112 plg/pie2113 pies2 KL b = = 50.81 a r y 3.07 plg Fcr = 23.4 klb/plg2 (Tabla 4-22) Æc Pn = 123.4 klb/plg22125.6 plg22 Æc = 599 klb 6 650 klb se rechaza Edificio de la Eversharp, Inc., en Milford, CN. (Cortesía de Bethlehem Steel Corporation.) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 6.3 Empalmes de columnas 171 Una revisión subsiguiente de la siguiente sección mayor W12, una W12 * 96, muestra que funcionará para ambos procedimientos LRFD y ASD. b) Usando las Tablas del AISC. Suponiendo que rige KyLy Consulte la Tabla 4-1 con KyLy = 13 pies, Fy = 50 klb/plg2 y Pu = 940 klb LRDF Ensaye W12 * 87 ¢ KyLy equivalente = rx = 1.75 ≤ ; fPn = 954 klb ry KxLx rx ry 26 = 14.86 > KyLy de 13 pies ‹ rige KxLx 1.75 Use KyLy = 14.86 pies y consulte las tablas nuevamente = LRFD ASD Use W12 * 96 Use W12 * 96 fcPn = 994 klb 7 940 klb OK Pn Æc = 662 klb 7 650 klb OK Nota: La Tabla 4-1 no indica que la W12 * 96 sea un miembro esbelto para compresión. 6.3 EMPALMES DE COLUMNAS Los empalmes de columnas de edificios de múltiples niveles conviene colocarlos 4 pies arriba de los pisos terminados para permitir la unión de cables de seguridad a las columnas, según se requiera en bordes o aberturas de pisos. Este desfasamiento también nos permite impedir que los empalmes interfieran con las conexiones de vigas y columnas. En la Figura 6.2 se muestran empalmes típicos de columnas. Se muestran muchos ejemplos más en la Tabla 14-3 del Manual AISC. Los extremos de las columnas son usualmente maquinados de manera que pueden colocarse firmemente en contacto entre sí para fines de transmisión de la carga. Cuando las superficies de contacto han sido maquinadas, una gran parte de la compresión axial (si no es que toda) puede transferirse a través de las áreas de contacto. Sin embargo, es obvio que las placas de empalme son necesarias, aun cuando se tenga contacto pleno entre las columnas y que sólo cargas axiales estén implicadas. Por ejemplo, es necesario mantener juntas las dos secciones de la columna durante el montaje y después. Lo que se necesita para mantenerlas unidas se basa principalmente en la experiencia y buen juicio del ingeniero estructurista. Las placas de empalme son aún más necesarias cuando se consideran las fuerzas cortantes y momentos que existen en las columnas reales sometidas a cargas excéntricas, a fuerzas laterales, a momentos, etcétera. Es obvio que existe una gran diferencia entre los empalmes a tensión y los empalmes a compresión. En los empalmes a tensión, toda la carga tiene que transferirse a través del empalme, en tanto que para los miembros a compresión, gran parte de la carga puede transferirse directamente por apoyo de una columna sobre otra. En este caso, el material del empalme es necesario para transmitir solamente el resto de la carga que no se transmite por contacto. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 172 Capítulo 6 Diseño de miembros cargados axialmente a compresión Para la columna superior Distancia libre de montaje Distancia libre de montaje Símbolos de soldadura de campo (véase el Capítulo 14) Tornillos de montaje según se requiera Placa de empalme Símbolos de soldadura de taller (véase el Capítulo 14) d para columna inferior (a) Soldaduras de campo Soldaduras de taller Soldaduras de taller Ángulos de ajuste Placa de apoyo o a tope Tornillos de montaje (b) Figura 6.2 Empalmes de columnas. a) Columnas de la misma serie W con peraltes totales próximos entre sí (dinf 6 2 plg mayor que el dsup). b) Columnas de series W diferentes. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 6.3 Empalmes de columnas 173 La magnitud de la carga que deben soportar las placas de empalmes es difícil de estimar. Si los extremos de las columnas no se maquinan, las placas deberán diseñarse para soportar el 100% de la carga. Cuando las superficies se maquinan y sólo trabajan bajo la acción de cargas axiales, la magnitud de la carga que soportan las placas puede estimarse entre un 25 y un 50% de la carga total. Si se trata de flexión, quizá del 50 al 75% de la carga total será absorbida por el material de empalme. Las especificaciones para puentes estipulan muy detalladamente los requisitos que deben cumplir los empalmes para miembros sujetos a compresión, pero la Especificación del AISC no procede así. En la Sección J1.4 de la Especificación del AISC se dan unos cuantos requisitos generales. La Figura 6.2(a) muestra un empalme que puede usarse para columnas con prácticamente los mismos peraltes nominales. El estudiante notará en el Manual del AISC que los perfiles W de un tamaño nominal dado pueden dividirse en grupos que son rolados con el mismo conjunto de rodillos. Debido a las dimensiones fijas de cada conjunto de rodillos, las distancias libres entre patines son constantes para cada perfil en ese grupo, aunque sus peraltes totales pueden variar considerablemente. Por ejemplo, la distancia interior para cada una de las 28 formas (de la W14 * 61 a la W14 * 730) es de 12.60 plg aproximadamente, aunque sus peraltes totales varían de 13.9 plg a 22.4 plg. (Observe que los valores T, que son las distancias ente las puntas del alma de los filetes, son todos de 10 plg para la W14 * 90 hasta la W14 * 730.) Es muy económico usar los empalmes simples de la Figura 6.2(a). Esto puede lograrse fácilmente cuando se usa una serie de perfiles en tantos pisos de un edificio como sea posible. Por ejemplo, podemos seleccionar una sección W14 de columna específica para el piso superior o los dos pisos superiores de un edificio y luego seleccionar secciones W14 cada vez más pesadas conforme descendemos por el edificio. Podemos también cambiar a columnas de acero de mayor resistencia al descender por el edificio, lo que nos permite permanecer Empalmes de columnas soldadas para el Edificio del Estado de Colorado, Denver, CO. (Cortesía del Lincoln Electric Company.) Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 174 Capítulo 6 Diseño de miembros cargados axialmente a compresión con la misma serie W en más pisos. Será necesario usar placas de relleno entre las placas de empalme y la columna superior si ésta tiene un peralte total considerablemente menor que el de la columna inferior. En la Figura 6.2(b) se muestra un tipo de empalme que puede usarse para columnas de iguales o diferentes peraltes nominales. Para este tipo de empalme, la placa a tope se suelda en el taller a la columna inferior, y los ángulos sujetadores que se usan para el montaje de campo se sueldan en el taller a la columna superior. Los tornillos de montaje mostrados se colocan en el campo, y la columna superior se suelda en el campo en la placa a tope. La soldadura horizontal en esta placa resiste los esfuerzos de corte y los momentos en las columnas. A veces se usan los empalmes sobre los cuatro lados de las columnas. Los empalmes de alma se atornillan y se sueldan en el campo a las almas de las columnas. Los empalmes de patín se sueldan en el taller a la columna inferior y se sueldan en el campo a la columna superior. Las placas de alma se designan como placas de cortante y las placas de patín como placas de momento. Para edificios de niveles múltiples, las columnas se pueden fabricar para uno o más niveles. Teóricamente, los tamaños de columnas se pueden cambiar en cada nivel de piso, de manera que resulte el peso mínimo total de columnas. Sin embargo, los empalmes necesarios en cada piso son costosos, y por ello es usualmente más económico usar los mismos tamaños de columnas en por lo menos dos pisos, aunque el peso total de acero será mayor. Rara vez se usan los mismos tamaños en tres pisos debido a la dificultad de montar columnas de tal altura. Las columnas de dos pisos de altura pueden montarse sin mayor problema. 6.4 COLUMNAS COMPUESTAS Como se describió previamente en la Sección 5.3, los miembros a compresión pueden construirse con dos o más perfiles compuestos en un solo miembro. Ellos pueden consistir de partes en contacto entre sí, como las secciones con cubreplacas; o pueden consistir en partes que casi se toquen unas con otras, como pares de ángulos que pueden estar separados por una pequeña distancia igual al espesor de las conexiones de extremos o placas de nudo entre ellos. Ellos pueden consistir de partes bastante separadas, como pares de canales o cuatro ángulos , etcétera. Las secciones de dos ángulos son probablemente el tipo más común de miembros compuestos. (Por ejemplo, ellos suelen usarse como miembros de armaduras ligeras.) Cuando un par de ángulos se usan como miembro en compresión, ellos necesitan sujetarse uno al otro para actuar como una unidad. Las soldaduras pueden usarse a intervalos (con barras separadoras entre las partes si los ángulos están separados) o pueden conectarse por medio de pernos de costura. Cuando las conexiones son atornilladas, arandelas o anillos de relleno se colocan entre las partes para mantenerlas a la distancia apropiada si los ángulos van a estar separados. Para columnas largas puede ser conveniente usar secciones compuestas donde las partes de las columnas están apartadas o ampliamente separadas una de otra. Antes de que se tuvieran disponibles las secciones W pesadas, tales secciones se usaban muy comúnmente tanto en puentes como en edificios. Actualmente, estos tipos de columnas compuestas se usan comúnmente para pescantes de grúas y para los miembros en compresión de varios tipos de torres. Las partes ampliamente separadas de estos tipos de miembros compuestos deben conectarse cuidadosamente por celosía o unirse entre sí. Las Secciones 6.5 y 6.6 tratan los miembros en compresión que se construyen de partes en contacto directo (o casi en contacto) entre ellas. La Sección 6.7 trata los miembros en compresión cuyas partes están ampliamente separadas. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 6.5 6.5 Columnas compuestas con componentes en contacto entre sí 175 COLUMNAS COMPUESTAS CON COMPONENTES EN CONTACTO ENTRE SÍ Si una columna consta de dos placas de igual tamaño sin estar conectadas entre sí, como se muestra en la Figura 6.3, cada placa actuará como una sola columna aislada que resistirá aproximadamente la mitad de la carga total de la columna. En otras palabras, el momento de inercia total de la columna será igual a dos veces el momento de inercia de una placa. Las dos “columnas” se comportarán igual y tendrán iguales deformaciones, como se aprecia en la parte (b) de la figura. Si las dos placas están conectadas en forma tal que el deslizamiento entre éstas se impida, como se muestra en la Figura 6.4, trabajarán como una unidad. Su momento de inercia se calculará para todo el conjunto armado de la sección y será cuatro veces más grande de lo que era para la columna de la Figura 6.3, donde no estaba impedido de deslizamiento. El lector deberá observar que las placas de la columna en la Figura 6.4 se deformarán con magnitudes diferentes al flexionarse lateralmente la columna. Si las placas están unidas sólo en unos cuantos puntos, la resistencia de la columna resultante tendrá un valor intermedio entre los dos casos antes descritos. En la Figura 6.3 (b) se observa que el desplazamiento máximo entre las dos placas se presenta en los extremos y el mínimo a la mitad de la altura. En consecuencia, las conexiones situadas en los extremos de la columna que impiden el deslizamiento entre las partes, tienen el máximo efecto resistente, mientras que aquellas situadas a media altura tienen el menor efecto. Pu Pu 2 2 Figura 6.3 Columna formada por dos placas sin conexión entre ellas. I⫽2 bd 3 12 ⫽ bd 3 6 d Las placas se deforman en igual cantidad b d Pu Pu 2 2 (a) Sección transversal de la columna (b) Forma deformada de la columna Pu I (b)(2d)3 12 4 6 La placa izquierda se deforma más que la derecha. bd 3 Figura 6.4 Columna formada de dos palcas conectadas en forma continua. Alfaomega Pu Diseño de Estructuras de Acero – McCormac /Csernak 176 Capítulo 6 Diseño de miembros cargados axialmente a compresión Pu Conexión tipo fricción Conexión tipo fricción Figura 6.5 Columna formada de dos placas conectadas sólo en sus extremos. Pu Si las placas se conectan en sus extremos con conectores tipo fricción, esos extremos se deformarán conjuntamente y la columna adoptará la forma mostrada en la Figura 6.5. Al mantenerse unidos los extremos de la columna, ésta se deformará en forma de una S, como se ve en la figura. Si la columna se flexiona en forma de S, su factor K será teóricamente igual a 0.5 y su valor KL/r será el mismo que el de la columna conectada en forma continua mostrada en la Figura 6.4.1 1121L2 KL = 1.732L para la columna de la Figura 6.4 = r 246 bd3/2bd KL para la columna unida en sus extremos, de la Figura 6.5 = r 10.521L2 1 bd3/2bd 6 = 1.732L Entonces, los esfuerzos de diseño son iguales para los dos casos y las columnas resistirán las mismas cargas. Esto es cierto para el caso particular descrito aquí, pero no es aplicable para el caso común en donde las partes de la columna en la Figura 6.5 empiezan a separarse. 6.6 REQUISITOS DE CONEXIÓN EN COLUMNAS ARMADAS CUYAS COMPONENTES ESTÁN EN CONTACTO La Especificación E6 del AISC presenta varios requisitos respecto a las columnas armadas. Cuando dichas columnas constan de componentes diferentes que están en contacto y que se apoyan en placas de base o superficies laminadas, éstas deben conectarse en sus extremos con tornillos o soldadura. Si se sueldan, las longitudes de los cordones deben ser iguales, por lo menos al ancho máximo del miembro. Si se usan tornillos, éstos no deben espaciarse longitudinalmente a más de cuatro diámetros entre centros, y la conexión debe prolongarse una distancia igual, por lo menos, a 1 12 veces el ancho máximo del miembro. 1 J. A. Yura, Elements for Teaching Load and Resistance Factor Design (Chicago: AISC, Julio, 1987), pp. 17-19. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 6.6 Requisitos de conexión en columnas armadas cuyas componentes están en... 177 La Especificación AISC también requiere el uso de conexiones soldadas o atornilladas entre las componentes del extremo de la columna descritas en el párrafo anterior. Estas conexiones deben ser suficientes para transmitir los esfuerzos calculados. Si se desea tener un ajuste perfecto sobre todas las superficies en contacto entre las componentes, puede ser necesario colocar los conectores más cerca aún de lo requerido para la transmisión del cortante. Cuando la componente de una columna armada consta de una placa exterior, la Especificación AISC estipula un espaciamiento específico máximo para los conectores. Si se usan cordones intermitentes a lo largo de los bordes de las componentes, o si se usan tornillos a lo largo de las líneas de gramil en cada sección, su separación máxima no debe ser mayor que 0.752E/Fy, veces el espesor de la placa exterior más delgada ni mayor de 12 plg. Si los tornillos se colocan en forma escalonada sobre cada línea de gramil, su separación en cada línea no debe ser mayor que 1.122E/Fy, veces el espesor de la parte más delgada ni mayor de 18 plg (Sección E6.2 de la Especificación AISC). En el Capítulo 12 los tornillos de alta resistencia se clasifican como apretados sin holgura o de deslizamiento crítico. Los tornillos apretados sin holgura son aquellos que se aprietan hasta que todas las capas de una conexión están en firme contacto entre sí. Esto usualmente implica el apriete obtenido por el esfuerzo manual de un trabajador con una llave de cola o el apriete obtenido después de unos cuantos impactos con una llave neumática. Los tornillos de deslizamiento crítico son apretados mucho más firmemente que los tornillos apretados sin holgura. Ellos se aprietan hasta que sus cuerpos o vástagos adquieren esfuerzos muy altos de tensión (acercándose al límite inferior de su esfuerzo de fluencia). Tales tornillos oprimen las partes conectadas de una conexión con tal fuerza entre el vástago y la cabeza de la tuerca que las cargas son resistidas por fricción y el deslizamiento es nulo. (Veremos en el Capítulo 12 que cuando el deslizamiento es potencialmente un problema, deben usarse tornillos de deslizamiento crítico. Por ejemplo, deben utilizarse si las cargas de trabajo o servicio causan un gran número de cambios en el esfuerzo resultando una posible situación de fatiga en los tornillos.) En el siguiente análisis, la letra a representa la distancia entre conectores y ri es el radio de giro mínimo de una componente individual de la columna. Si se usan miembros en compresión que constan de dos o más perfiles, deben conectarse entre sí a intervalos tales que la relación de esbeltez efectiva Ka/ri de cada uno de los perfiles componentes entre los conectores no sea mayor de 3/4 veces la relación de esbeltez gobernante de todo el miembro compuesto (Comentario E6.1 del AISC). Las conexiones de extremo deben hacerse con soldadura o con tornillos de deslizamiento crítico con superficies limpias de escama o con superficies de contacto pulidas mediante aspersión de arena con recubrimiento Clase A o B. (Estas superficies se describen en la Sección J3.8 de la Especificación del AISC.) La resistencia de diseño de miembros en compresión compuestos de dos o más perfiles en contacto entre sí, será determinada con las Secciones E3, E4 o E7 del AISC usualmente aplicables, con una excepción. Si la columna tiende a pandearse de manera que las deformaciones relativas en las diferentes partes causen fuerzas cortantes en los conectores entre las partes, será necesario modificar el valor KL/r para ese eje de pandeo. La Sección E6 de la Especificación del AISC requiere esta modificación. Haremos referencia aquí a la columna con cubreplacas de la Figura 6.6. Si esta sección tiende a pandearse respecto a su eje y, los conectores entre el perfil W y las placas no están sometidos a ninguna carga calculable. Por otra parte, si tiende a pandearse respecto a su eje x, los conectores quedan sometidos a fuerzas cortantes. Los patines de la sección W y las cubreplacas tendrán esfuerzos diferentes y por consiguiente deformaciones diferentes. (En Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 178 Capítulo 6 Diseño de miembros cargados axialmente a compresión y x x y Figura 6.6 este caso, los cubreplacas y los patines W a los cuales están unidos se flexionan de la misma manera, y por tanto desde el punto de vista teórico no se presenta entre ellos ni cortante ni deslizamiento.) El resultado será la presencia de esfuerzos cortantes en la conexión entre esas partes y la (KL/r)x tendrá que modificarse según las Ecuaciones E6-1, E6-2a o E6-2b del AISC como se describe a continuación. (La Ecuación E6-1 se basa en resultados de pruebas que toman en cuenta las deformaciones por cortante en los conectores. Las Ecuaciones E6-2a y E6-2b se basan en consideraciones teóricas y fue revisada por medio de ensayos.) a. Para conectores intermedios que están atornillados sin holgura, a b. KL 2 a 2 KL a b + a b b = ri r m C r o (Ecuación E6-1 del AISC) Es importante recordar que la resistencia de diseño de una columna compuesta se reducirá si la separación entre conectores es tal que una de las componentes de la columna puede pandearse antes de que se pandee toda la columna. Para conectores intermedios soldados o que tienen tornillos pretensionados, como se requiere para las juntas de deslizamiento crítico: cuando a … 40 ri a cuando KL KL b = a b r m r o (Ecuación E6-2a del AISC) a 7 40 ri a Ki a 2 KL 2 KL a b b + a b = ri r m C r o (Ecuación E6-2b del AISC) En estas dos ecuaciones, Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 6.6 Requisitos de conexión en columnas armadas cuyas componentes están en... 179 KL b = relación de esbeltez de la columna de todo el miembro compuesto r o actuando como una unidad en la dirección del pandeo KL a b = relación de esbeltez modificada del miembro compuesto causada por r m el cortante a = distancias entre conectores, plg ri = radio de giro mínimo de una componente individual, plg Ki = 0.50 para ángulos dobles = 0.75 para canales dobles = 0.86 para todos los otros casos a Para el caso en que la columna tiende a pandearse respecto a un eje tal que se genere cortante en la conexión entre la partes de la columna, será necesario calcular una relación de esbeltez modificada (KL/r)m para ese eje y revisar si ese valor ocasionará un cambio en la resistencia de diseño del miembro. Si esto ocurre, puede ser necesario revisar las dimensiones y repetir los pasos descritos antes. La Ecuación E6-1 del AISC se usa para calcular la relación de esbeltez modificada (KL/r)m alrededor del eje principal para investigar si es mayor que la relación de esbeltez alrededor del eje menor. Si lo es, ese valor deberá usarse para determinar la resistencia de diseño del miembro. La Sección E6 del Comentario del AISC establece que, basándose en el criterio y la experiencia, la separación longitudinal de los conectores para miembros compuestos a compresión debe ser tal que las relaciones de esbeltez de las partes individuales de los miembros no excedan de tres cuartos de la relación de esbeltez de todo el miembro. El Ejemplo 6.4 ilustra el diseño de una columna que consiste en una sección W con cubreplacas atornilladas a sus patines, como se muestra en la Figura 6.7. Aunque se usan tornillos apretados sin holgura para esta columna, debe ser claro que la Especificación E6 del AISC establece que los tornillos extremos deben ser pretensionados con superficies empalmadas Clase A o B, o bien los extremos deben soldarse. Esto se requiere para que las partes de la sección compuesta no se deslicen entre sí y puedan actuar como una unidad para resistir las cargas. (Como nota práctica, cabe mencionar que la empresa contratada para apretar los tornillos extremos a una condición de deslizamiento crítico probablemente apretará todos a esa misma condición.) Como este tipo de sección compuesta no se muestra en las tablas de columnas del Manual del AISC, es necesario usar un procedimiento de diseño por tanteos. Se supone una relación de esbeltez efectiva. Entonces, se determinan fcFcr o Fcr/Æc para esa relación de esbeltez y la carga de diseño de la columna se divide entre este valor para estimar el área requerida de la columna. El área de la sección W se resta del área total estimada para obtener el área estimada de la cubreplaca. Se seleccionan entonces tamaños de cubreplacas para proporcionar el área requerida estimada. 13.1 plg W12 ⫻ 120 (A ⫽ 35.2 plg2, d ⫽ 13.1 plg, bf ⫽ 12.3 plg, Ix ⫽ 1070 plg4, Iy ⫽ 345 plg4 ) Figura 6.7 Sección W usada como columna con cubreplacas. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 180 Capítulo 6 Diseño de miembros cargados axialmente a compresión Ejemplo 6-4 Se desea diseñar una columna para PD = 750 klb y PL = 1 000 klb, usando Fy = 50 klb/plg2 y KL = 14 pies. Se dispone de una W12 * 120 (para la cual fcPn = 1 290 klb y Pn/Æc = 856 klb de la Tabla 4-1 del Manual del AISC). Diseñe cubreplacas atornilladas sin holgura a 6 plg entre centros a la sección W mostrada en la Figura 6.7, para que esta columna soporte la carga requerida. Solución Suponga LRFD ASD Pa = (1.2)(750) + (1.6)(1 000) = 2 500 klb Pa = 750 + 1 000 = 1 750 klb KL = 50 r fcFcr = 37.50 klb/plg2 de la Tabla 4-22 del AISC A requerida = 2 500 klb = 66.67 plg2 37.50 klb/plg2 -A de W12 * 120 = -35.30 A estimada de 2 placas = 31.37 plg2 o 15.69 plg2 cada una Ensaye una PL1 * 16 en cada patín A = 35.20 + (2)(1)(16) = 67.20 plg2 Ix = 1 070 + 1221162a rx = a 13.1 + 1.00 2 b = 2 660 plg4 2 2 660 = 6.29 plg A 67.20 112 plg/pie2114 pies2 KL = 26.71 b = r x 6.29 plg Iy = 345 + 122a ry = 1 b11211623 = 1 027.7 plg4 12 1 027.7 = 3.91 plg A 67.20 Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 6.6 Requisitos de conexión en columnas armadas cuyas componentes están en... a 181 112 plg/pie2114 pies2 KL b = = 42.97 ; r y 3.91 plg Calculando la relación de esbeltez modificada se obtiene 1 a b (16)1123 12 I = = 0.289 plg ri = AA S 112(16) a 6 plg = = 20.76 ri 0.289 plg a KL 2 a 2 KL b + a b = 2126.7122 + 120.7622 (Ecuación E6-1 del AISC) a b = ri r x C r 0 = 33.83 6 42.97 ‹ no controla Revisando la relación de esbeltez de las placas, tenemos ka 3 KL 3 = 20.76 6 a b = a b142.972 = 32.23 ri 4 r y 4 Para ¢ KL ≤ = 42.97. r y LRFD ASD fcFcr = 39.31 klb/plg2 de la Tabla 4-22, Fy = 50 klb/plg2 fcPn = (39.31)(67.30) = 2 646 klb > 2 500 klb Fcr = 26.2 klb/plg2 de la Tabla 4-22, Fy = 50 klb/plg2 Æc Pn Æc = (26.2)(67.30) = 1 763 klb > 1 750 klb Use W12 * 120 con un cubreplaca 1 * 16 en cada patín, Fy = 50 klb/plg2. (Nota: Se podrían haber seleccionado muchos otros tamaños de placas.) Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 182 6.7 Capítulo 6 Diseño de miembros cargados axialmente a compresión COLUMNAS COMPUESTAS CON COMPONENTES SIN CONTACTOT ENTRE SÍ El Ejemplo 6.5 presenta el diseño de un miembro compuesto por dos canales que no están en contacto entre sí. Las partes de tales miembros deben conectarse entre sí o instalarse una celosía a través de sus lados abiertos. El diseño de la celosía se analiza inmediatamente después de este ejemplo y se ilustra en el Ejemplo 6.6. Ejemplo 6-5 Seleccione un par de canales estándar de 12 plg para la columna mostrada en la Figura 6.8, usando Fy = 50 klb/plg2. Para propósitos de conexión, la distancia entre espalda y espalda de las canales es de 12 plg. PD = 100 klb y PL = 300 klb. Considere ambos procedimientos LRFD y ASD. P o Pu Dimensiones de la sección de prueba x = 0.674 plg 5.326 plg y 20 pies x x 12 plg 12 plg Figura 6.8 y Columna compuesta por dos canales. P o Pu Solución Suponga LRFD ASD Pu = (1.2) (100) + (1.6) (300) = 600 klb Pa = 100 + 300 = 400 klb KL = 50 r fcFcr = 37.50 klb/plg2, de la Tabla 4-22 (acero con Fy = 50 klb/plg2) A requerida = 600 klb = 16.00 plg2 37.50 klb/plg 2 Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 6.7 Columnas compuestas con componentes sin contactot entre sí 183 Ensaye 2C12 * 30. (Para cada canal, A = 8.81 plg2, Ix = 162 plg4, Iy = 5.12 plg4, x = 0.674 plg.) Ix = 12211622 = 324 plg4 Iy = 12215.122 + 12218.81215.32622 = 510 plg4 rx = 324 = 4.29 plg controla A 12218.812 KL = 11.02120 pies2 = 20 pies 112 plg/pie2120 pies2 KL = = 55.94 r 4.29 plg LRFD ASD fcFcr = 35.82 klb/plg2 (Tabla 4-22 del AISC) Fy = 50 klb/plg2 Fcr Æc = 23.81 klb/plg2 (Tabla 4-22 del AISC) Fy = 50 klb/plg2 fcPn = (35.82)(2 * 8.81) = 631 klb OK Pn = (23.81)(2 * 8.81) = 419.5 klb > 400 klb OK Æc Revisando con las relaciones de espesores de las canales (d = 12.00 plg, bf = 3.17 plg, tf = 0.501 1 plg, tw = 0.510 plg, k = 1 plg2 8 Patines 29 000 b 3.17 = 13.49 = = 6.33 6 0.56 t 0.501 B 50 OK (Caso 1, Tabla B4-1a del AISC) Almas 12.00 - 12211.1252 29 000 h 9 = = 19.12 6 1.49 tw 0.510 B 50 = 35.88 (Caso 5, Tabla B4-1a del AISC) ‹ miembro no esbelto Use 2C12 : 30. Los lados abiertos de miembros a compresión fabricados con placas o perfiles pueden conectarse entre sí por medio de cubreplacas continuas con agujeros perforados para fines de acceso, o bien por medio de celosía y placas de unión. (La consideración de la celosía es importante debido al trabajo de remodelación donde se usa especialmente para canales.) Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 184 Capítulo 6 Diseño de miembros cargados axialmente a compresión El propósito de las cubreplacas perforadas y de la celosía, es mantener las diversas partes paralelas, así como la distancia correcta entre ellas e igualar la distribución del esfuerzo entre las partes. El estudiante entenderá la necesidad de la celosía si considera un miembro compuesto que conste de varias secciones (como el miembro de 4 ángulos de la Figura 5.2(i)) que soporta una fuerte carga de compresión. Cada una de las partes tenderá a pandearse individual y lateralmente, a menos que éstas se unan entre sí para actuar como una unidad al soportar la carga. Además de la celosía es necesario tener placas de unión (también llamadas placas de apoyo o de celosía) tan cerca de los extremos de los miembro como sea posible, y en los puntos intermedios si la celosía es interrumpida. Las partes (a) y (b) de la Figura 6.9 muestran arreglos de las placas de unión y de celosía. En las partes (c) y (d) de la misma figura se muestran otras posibilidades. Placa de unión de extremo Celosía simple (a) Celosía doble Placas de nudo Placas de unión intermedia (a cada lado de interrupciones) (b) Cubreplacas perforadas (c) Placas de celosías (no consideradas por el AISC) (d) Figura 6.9 Celosía y cubreplacas perforadas. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 6.7 Columnas compuestas con componentes sin contactot entre sí 185 En el pasado el mal funcionamiento de varias estructuras ha sido atribuido a celosías inadecuadas de los miembros compuestos a compresión. Tal vez el ejemplo mejor conocido es la falla del puente de Quebec en 1907. Después de su caída, la opinión general fue que el funcionamiento de la celosía de las cuerdas de compresión fue demasiado débil y provocó la falla. Si se usan cubreplacas continuas perforadas con agujeros de acceso para unir los miembros entre sí, la Especificación E6.2 del AISC establece que: a) éstas deben satisfacer las razones límite de ancho a espesor especificadas para elementos en compresión por la Sección B4.1 de la Especificación AISC; b) la razón de la longitud del agujero de acceso (en la dirección del esfuerzo) al ancho del agujero no debe exceder de 2; c) la distancia libre entre los agujeros en la dirección del esfuerzo no debe ser menor que la distancia transversal entre las líneas más cercanas de conectores o soldaduras; y d) la periferia de los agujeros en todos los puntos debe tener un radio no menor de 112 plg. Las concentraciones de esfuerzo y los esfuerzos por flexión secundaria generalmente se desprecian, pero deben revisarse las fuerzas cortantes laterales, así como se hace para otros tipos de celosía. (Se supone que el ancho no soportado de tales placas en los agujeros de acceso contribuye a la resistencia de diseño fcPn del miembro si se cumplen las condiciones en las medidas, razones de ancho a espesor, etc., descritas en la Especificación E6 del AISC.) Las cubreplacas perforadas son atractivas para muchos diseñadores debido a varias ventajas que poseen: 1. Son fáciles de fabricar con los métodos modernos de corte con gas. 2. Algunas especificaciones permiten la inclusión de sus áreas netas en la sección efectiva de los miembros principales, siempre y cuando los agujeros estén hechos de acuerdo con los requerimientos empíricos, los cuales se han desarrollado basándose en extensas investigaciones. 3. Probablemente se simplifica el pintado de los miembros, si se compara con las barras de celosía ordinarias. Generalmente, las dimensiones de las placas de unión y de la celosía son controladas por especificaciones. La Sección E6 de la Especificación del AISC establece que las placas de unión deben tener un espesor por lo menos igual a un cincuentavo de la distancia entre las líneas de conexión de soldaduras u otros sujetadores. La celosía puede consistir de barras planas, ángulos, canales u otras secciones roladas. Estas piezas deben estar espaciadas de tal manera que las partes individuales conectadas no tengan valores L/r entre conexiones que excedan tres cuartos de los valores que rigen para el miembro compuesto total. (El valor que rige es KL/r para la sección compuesta total.) Se supone que la celosía está sometida a una fuerza cortante perpendicular al miembro, igual a no menos del 2% de la resistencia de diseño en compresión fcPn del miembro. Se usan las fórmulas para columnas del AISC para diseñar la celosía de la manera habitual. Las relaciones de esbeltez se limitan a 140 para celosía simple y a 200 para celosía doble. La celosía doble o la celosía sencilla hecha con ángulos deben preferirse si la distancia entre líneas de conexión es mayor de 15 plg. El Ejemplo 6-6 ilustra el diseño de la celosía y de las placas de unión en los extremos para la columna armada del Ejemplo 6.5. Las especificaciones para puentes son algo diferentes respecto a los requisitos del AISC para la celosía, pero los procedimientos de diseño son prácticamente los mismos. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 186 Capítulo 6 Diseño de miembros cargados axialmente a compresión Ejemplo 6-6 Usando la Especificación del AISC y acero de 36 klb/plg2, diseñe la celosía simple atornillada para la columna del Ejemplo 6-5. Se hace referencia a la Figura 6.10. Suponga que se usan tronillos de 3/4 plg. Solución. La distancia entre líneas de tornillos es de 8.5 plg 6 15 plg; se puede usar entonces celosía simple. Suponga que las barras de la celosía estarán inclinadas a 60° con el eje del miembro. La longitud de las canales entre las conexiones de la celosía es de 8.5/cos 30° = 9.8 plg y KL/r de 1 canal entre conexiones es de 9.8/0.762 = 12.9 6 3/4 * 55.94, que es la KL/r del miembro principal, ya determinada previamente en el Ejemplo 6-5. Sólo se muestra la solución de LRFD. Fuerza de una barra de celosía: Vu = 0.02 veces la resistencia de diseño a compresión del miembro (del Ejemplo 6-5), fPn = 631 klb Vu = (0.02)(631 klb) = 12.62 klb 1 Vu = 6.31 klb = fuerza cortante en cada plano de celosía 2 Fuerza en una barra (con referencia a las dimensiones indicadas en la Figura 6.10): a 9.8 b16.312 = 7.28 klb 8.5 Propiedades de una barra plana: I = 1 3 12 bt A = bt r = 1 bt3 12 C bt = 0.289t 9.8 plg 60 C12 30 9.8 (rmín ry 0.762 plg) g 1.75 plg 8.5 plg g 1.75 plg plg 8.5 plg 12 plg Figura 6.10 Sección de columna de dos canales con celosía. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 6.8 Miembros en compresión de un solo ángulo 187 Diseño de la barra: Suponga KL = valor máximo de 140 y K = 1.0 r (1.0) 9.8 plg = 140 0.289t plg t = 0.242 plg (ensaye una barra plana de 14 plg) (1.0) 9.8 plg KL = 136 = r 10.289210.250 plg2 fcFcr = 12.2 klb/plg2, de la Tabla 4-22 del AISC, Fy = 36 klb/plg2 Área requerida = 7.28 klb = 0.597 plg2 A se necesita 2.39 * 12.2 klb/plg 2 1 4 B 1 1 Use una barra de 4 * 22 Distancia mínima al borde usando tornillos de 34 plg = 1 14 plg Tabla J3.4 del AISC ‹ la longitud mínima de la barra = 9.8 + 122 A 1 14 B = 12.3 plg, digamos 14 plg Use barras de 14 * 2 12 * 1 pie 2 plg, Fy = 36 klb/plg2. Diseño de las placas de extremo: Longitud mínima = 8.5 plg t mínima = A 501 B 18.52 = 0.17 plg Ancho mínimo = 8.5 + 122 A 1 14 B = 11 plg 3 * 8 12 * 0 pie 12 plg. Use placas de extremo de 16 6.8 MIEMBROS EN COMPRESIÓN DE UN SOLO ÁNGULO Notará usted que hasta este momento el autor no ha tratado el diseño de miembros a compresión de un solo ángulo. El AISC ha estado preocupado desde hace mucho tiempo con los problemas implicados en cargar tales miembros concéntricamente. Esto puede lograrse bastante bien si los extremos de los ángulos están recanteados y si las cargas son aplicadas a través de placas de apoyo. Sin embargo, en la práctica, las columnas de ángulos simples se usan a menudo en una forma tal que se tienen presentes grandes excentricidades de la carga aplicada. En consecuencia, es muy fácil subdiseñar tales miembros. En la Sección E5 de la Especificación AISC, se proporciona una especificación especial para el diseño de miembros a compresión de un solo ángulo. Si bien esta especificación incluye información para cargas de tensión, cortante, compresión, flexión y cargas combinadas, el presente análisis trata sólo del caso de compresión. En la Tabla 4-11 del Manual se proporcionan las resistencias calculadas de ángulos simples cargados concéntricamente. Los valores mostrados se basan en valores de KL/rz. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 188 Capítulo 6 Diseño de miembros cargados axialmente a compresión Sin embargo, muy frecuentemente, los ángulos simples están conectados en sus extremos solamente por un lado, lo que constituye una situación de carga excéntrica. La Sección E5 de la Especificación AISC presenta un método para manejar estas situaciones, en las cuales se introducen cargas de compresión excéntricas a ángulos a través de un lado conectado. Los redactores de la especificación supusieron que las conexiones de un lado del ángulo suministraban considerable resistencia a la flexión con respecto al eje y de ese ángulo o del que sea perpendicular al lado conectado. Consecuentemente, se supuso que el ángulo se flexionaría y se pandearía alrededor del eje x del miembro; por tanto, se da atención a la relación L/rx. Para tomar en cuenta la excentricidad de las cargas, las ecuaciones E5-1 a E5-4 del AISC proveen relaciones L/rx mayores para diversas situaciones, las que deben usarse para obtener los esfuerzos de diseño. Las dos primeras de estas ecuaciones son aplicables a ángulos de lados iguales y a ángulos de lados desiguales conectados por sus lados mayores. Además, los ángulos deben usarse como miembros en armaduras bidimensionales o planas, donde los otros miembros que unen a los considerados están conectados en sus extremos al mismo lado de las placas de nudos o al mismo lado de los miembros de la cuerda de la armadura. Para estas condiciones, deben usarse las siguientes relaciones de esbeltez incrementadas para los cálculos de la resistencia: Si L/rx … 80: KL L = 72 + 0.75 r rx (Ecuación E5-1 del AISC) KL L = 32 + 1.25 … 200 r rx (Ecuación E5-2 del AISC) Si L/rx > 80: Se dan algunas variantes en la especificación para ángulos de lados desiguales si las relaciones de longitudes de lados son 6 1.7 y si el lado menor está conectado. Además, se proporcionan las Ecuaciones E5-3 y E5-4 del AISC para casos en los cuales los ángulos simples son miembros de armaduras de cajón o espaciales. El Ejemplo 6-7 que sigue ilustra el uso de la primera de esas ecuaciones. Ejemplo 6-7 Determine los valores de fcPn y Pn/Æc para un ángulo 8 * 8 * 3/4 A36 de 10 pies de longitud con conexiones de extremo simple, que se usa en una armadura plana. Los otros miembros del alma que concurren en los extremos de este miembro están conectados al mismo lado de las placas de nudos. Solución Usando una L8 * 8 * 3 1A = 11.5 plg2, rx = 2.46 plg2 4 (12 plg/pie)110 pies2 L = 48.78 6 80 = rx 2.46 plg Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 6.9 ‹ Secciones que contienen elementos esbeltos 189 KL L = 72 + 0.75 r rx (Ecuación E5-1 del AISC) = 72 + (0.75)(48.78) = 108.6 LRFD ASD fcFcr de la Tabla 4.22 del AISC, Fy = 36 klb/plg2 Fcr Æc = 17.38 klb/plg2 de la Tabla 4-22 del AISC, Fy = 36 klb/plg2 = 11.58 klb/plg2 Pn Fcr = Ag Æc Æc fcPn = fcFcrAg = (17.38 klb/plg2)(11.5 plg2) = 199.9 klb = (11.58 klb/plg2)(11.5 plg2) = 133.2 klb La Tabla 4-12 del Manual proporciona valores de diseño para ángulos cargados excéntricamente en el Ejemplo 6-7, debido a que el AISC usó algunas condiciones diferentes para resolver el problema. Los valores en la tabla son las resistencias a compresión axial limitadas inferiormente de ángulos simples, sin considerar restricciones en los extremos. Si no se cumplen las condiciones descritas en la Especificación E5 del AISC, puede usarse esta tabla. Los valores dados se calcularon considerando flexión biaxial alrededor del eje principal del ángulo, con la carga aplicada con una excentricidad dada, como se describe en la página 4-8 del Manual. 6.9 SECCIONES QUE CONTIENEN ELEMENTOS ESBELTOS Gran parte de las HSS cuadradas y rectangulares tienen paredes esbeltas. El lector estará satisfecho de darse cuenta de que se han incluido en las tablas de la Parte 4 del Manual los efectos de los miembros esbeltos sobre las resistencias de las columnas. Consecuentemente, rara vez el proyectista tienen que repasar los cálculos para tomar en cuenta esos aspectos. En las Secciones E7.1 y E7.2 del AISC se presentan varias ecuaciones para considerar los miembros que contienen elementos esbeltos. Se incluyen secciones con elementos rigidizados y secciones con elementos no rigidizados. El Ejemplo 6-8 hace uso de las ecuaciones apropiadas para calcular la resistencia de estos miembros. Los valores obtenidos en el problema de ejemplo que sigue (Ejemplo 6-8) son menores que los valores dados en la Tabla 4-3 del Manual para secciones HSS rectangulares, ya que se supuso que f es igual a Fy, mientras que en las ecuaciones apropiadas en realidad es Pn . Esta hipótesis conservadora hará que nuestros cálculos manuales para la resisigual a Ae tencia de diseño, cuando estén presentes elementos esbeltos, estén del lado conservador o de la seguridad. Para usar el valor correcto de f, es necesario usar una solución iterativa; un procedimiento para el cual la computadora es ideal. En todo caso, los valores calculados a mano, que se muestran enseguida, serán un múltiplo en porcentaje del lado conservador o de la seguridad. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 190 Capítulo 6 Diseño de miembros cargados axialmente a compresión Ejemplo 6-8 Determine la resistencia de diseño en compresión axial fcPn y la resistencia de diseño perPn 1 de una sección de columna HSS 14 * 10 * de 24 pies de longitud. Se considera 4 Æc que la base de la columna está empotrada, mientras que el extremo superior se considera articulado. Fy = 46 klb/plg2. misible Solución Usando una HSS 14 * 10 * 1 (A = 10.8 plg2, rx = 5.35 plg, ry = 4.14 plg, tw = 0.233 plg, 4 b h = 39.9 y = 57.1). Todos los valores proceden de la Tabla 1-11. t t Relación limitante ancho-espesor (Tabla B4.1a del AISC, Caso 6) 29 000 E b h lr = 1.40 = 1.40 = 35.15 6 y A Fy B 46 t t ‹ tanto las paredes de 10 plg como las de 14 plg son elementos esbeltos. Con el cálculo de b y h y observando que no contamos con las dimensiones exactas de los filetes, el AISC recomienda que los anchos y los peraltes entre las puntas del alma de los filetes sean iguales a las dimensiones exteriores -3tw. b = 10.00 - (3)(0.233) = 9.30 plg h = 14.00 - (3)(0.233) = 13.30 plg El cálculo de los anchos efectivos y las alturas de las paredes usando la Ecuación E7-18 del AISC arroja E 0.38 E be = 1.92 t B1 R … b Af 1b/t2 A f be para la pared de 10 plg = 11.92210.2332 B 29 000 0.38 29 000 B1 R 46 39.9 B 46 = 8.55 plg 6 9.30 plg Longitud no susceptible de uso = 9.30 - 8.55 = 0.75 plg be para la pared de 14 plg = 11.92210.2332 B 29 000 0.38 29 000 B1 R 46 57.1 B 46 = 9.36 plg 6 13.30 plg Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 6.10 Pandeo flexotorsional de miembros a compresión 191 Longitud no susceptible de uso = 13.30 - 9.36 = 3.94 plg Ae = 10.8 - 12210.233210.752 - 12210.233213.942 = 8.61 plg2 Q = Qa = Ae 8.61 = = 0.7972 Ag 10.8 Determine la ecuación que debe usarse para Fcr a 10.82112 plg/pie * 24 pies2 KL = 55.65 b = r y 4.14 plg 6 4.71 Fe = 29 000 = 132.45 B 10.797221462 p2E KL b a r 2 = 1p22129 0002 155.6522 = 92.42 klb/plg 2 Fcr = Q C 0.658 F D Fy (Ecuación E3-4 del AISC) QFy (Ecuación E7-2 del AISC) e = 0.7972 C 0.658 0.7972 * 46 92.42 D 46 = 31.06 klb/plg 2 Pn = (10.8)(31.06) = 335.4 klb LRFD fc = 0.90 fcPn = 10.9021335.4 klb2 = 301.9 klb 6.10 (Ecuación E7-1 del AISC) ASD Æ c = 1.67 Pn 335.4 klb = 200.8 klb = Æc 1.67 PANDEO FLEXOTORSIONAL DE MIEMBROS A COMPRESIÓN Los miembros simétricos, por lo general, se usan como columnas, tales como los perfiles W. No habrá torsión en estos perfiles si las líneas de acción de las cargas laterales pasan por sus centros de cortante. El centro de cortante es el punto de la sección transversal de un miembro por el cual debe pasar la resultante de las cargas transversales para que no ocurra torsión. En el Capítulo 10 se presentan los cálculos necesarios para localizar los centros de cortante. Los centros de cortante de los perfiles doblemente simétricos que se usan comúnmente ocurren en sus centroides. Éste no es necesariamente el caso para otros perfiles tales como las canales y los ángulos. En la Figura 6.11 se muestran las ubicaciones de los centros de cortante de varios tipos de perfiles. También se muestran en la figura las coordenadas x0 y y0 del centro de cortante de cada perfil con respecto a su centroide. Estos valores son necesarios para resolver las fórmulas de flexotorsión, que se presentan posteriormente en esta sección. Aun cuando las cargas pasen por los centros de cortante, todavía puede presentarse el pandeo de torsión. Si usted carga cualquier perfil a través de su centro de cortante, no Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 192 Capítulo 6 Diseño de miembros cargados axialmente a compresión y x x0 ⫽ y0 ⫽ 0 x x y y x0 ⫽ 0 y0 x x x0 ⫽ 0 y y0 x y Centros de cortante mostrados con puntos negros grandes y y y x x y0 ⫽ 0 x x y0 x0 x0 y y Figura 6.11 Ubicaciones de los centros de cortante de algunos perfiles comunes de columna. se presentará la torsión, pero aun así, se calcula la resistencia al pandeo de torsión para estos miembros, es decir, la carga de pandeo no depende de la naturaleza de la carga axial o transversal; más bien depende de las propiedades de la sección transversal, de la longitud de la columna y de las condiciones de apoyo. Los miembros cargados axialmente a compresión pueden fallar teóricamente de cuatro maneras diferentes: por el pandeo local de los elementos que forman la sección transversal, por pandeo de flexión, por pandeo de torsión o por pandeo flexotorsionante. El pandeo de flexión (llamado también pandeo de Euler cuando se presenta comportamiento elástico) es el que se ha considerado hasta ahora en nuestro tratamiento de las columnas donde hemos calculado las relaciones de esbeltez para los ejes principales de las columnas y hemos determinado fcFcr para la mayor relación obtenida. Mientras que los miembros de columnas de doble simetría (como las secciones W) están sujetos sólo a pandeo local, pandeo de flexión y pandeo de torsión. Como el pandeo de torsión puede ser muy complejo, es conveniente evitar que se presente. Esto se puede lograr mediante un cuidadoso arreglo de los miembros y proporcionando soportes que impidan el movimiento lateral y la torcedura. Si se proporcionan suficientes soportes laterales en los extremos y en los puntos intermedios, el pandeo de flexión siempre dominará sobre el pandeo de torsión. Las resistencias de diseño de columnas dadas en las tablas de columnas del AISC para perfiles W, M, S, tubos y secciones de tubería se basan en el pandeo de flexión. Las secciones abiertas W, M y canales tienen poca resistencia a la torsión, pero no así las vigas en cajón. Entonces, si se presenta un caso de torsión, es aconsejable usar secciones en caja o bien construir secciones en caja con secciones W a las cuales se sueldan placas la). Otra manera de reducir los problemas de torsión es acortar las longitudes de terales ( miembros que están sujetos a torsión. Para un perfil con simetría simple como una te o un ángulo doble, el pandeo de Euler puede ocurrir respecto a los ejes x o y. Para ángulos simples de lados iguales, el pandeo de Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 6.10 Pandeo flexotorsional de miembros a compresión 193 Euler puede ocurrir alrededor del eje z. Para todas estas secciones, el pandeo flexotorsional es definitivamente una posibilidad y puede llegar a dominar. (Siempre dominará en columnas formadas con un ángulo simple de lados desiguales.) Los valores dados en la tablas de cargas de columnas del AISC para secciones de ángulos dobles y tes estructurales, se calcularon para pandeo respecto al eje débil x o y y para pandeo flexotorsional. El proyectista promedio no considera el pandeo de torsión de perfiles simétricos o el pandeo flexotorsional de perfiles asimétricos. Él considera que esas condiciones no rigen en la determinación de la carga crítica, o por lo menos no la afectan mucho. Esta hipótesis puede estar alejada de la realidad. Sin embargo, cuando se tienen columnas asimétricas o incluso columnas simétricas hechas con placas delgadas, encontramos que el pandeo de torsión o el flexotorsional pueden reducir significativamente la capacidad de la columna. La Sección E4 de la Especificación AISC trata del pandeo de torsión o flexotorsional de las columnas de acero. La parte (b) de la sección presenta un método general para manejar el problema que es aplicable a todos los perfiles. La parte (a) de la misma sección es una modificación del procedimiento presentado en la parte (b) y es aplicable específicamente a ángulos dobles y perfiles te que se usan como columnas. Aquí se presenta el enfoque general de la parte (b). El procedimiento incluye el uso de la Ecuación E4-9 del AISC para la determinación del esfuerzo de pandeo de torsión elástico Fez (que es análogo al esfuerzo de pandeo de Euler). Después de determinar este valor, se usa en la ecuación que sea apropiada de las Ecuaciones E4-4, E4-5 y E4-6 del AISC para obtener Fe, el esfuerzo de pandeo elástico de torsión o flexotorsional. Entonces se determina el esfuerzo crítico, Fcr, de acuerdo con la Ecuación E3-2 o E3-3. Enseguida se presenta el procedimiento para la parte (a), que es para miembros a compresión de ángulos dobles y perfiles te. El esfuerzo crítico, Fcr, se determina usando la Ecuación E4-2 del AISC. En esta ecuación, Fcry se toma como Fcr de las Ecuaciones E3-2 o E3-3, y Fcrz así como H se obtienen de las Ecuaciones E4-3 y E4-10 respectivamente. Para cualquiera de los dos procedimientos, se determina la resistencia de compresión nominal Pn para los estados límite de pandeo de torsión y flexotorsional usando la Ecuación E4-1 del AISC. En la ecuación, el valor de Fcr previamente calculado se multiplica por Ag. Generalmente no es necesario considerar el pandeo de torsión para perfiles de doble simetría. Además, rara vez tenemos que considerar el tema para perfiles sin eje de simetría debido a que probablemente nunca se usarán ese tipo de miembros como columnas. Sin embargo, en algunas ocasiones, probablemente se seleccionarán perfiles con un eje de simetría como columnas, y en ese caso debe considerarse el pandeo de torsión lateral. En esta sección se presenta un ejemplo numérico (Ejemplo 6-9) para pandeo flexotorsional para una sección WT que se usa como columna. Para este tipo de perfil el eje x estará sujeto a pandeo de flexión, mientras que puede haber pandeo de flexión alrededor del eje y (el eje de simetría) así como pandeo de torsión lateral. Hay cuatro etapas que intervienen en la solución de este tipo de problema con la Especificación AISC, que son las siguientes: 1. Determine la resistencia al pandeo de flexión del miembro para su eje x usando las Ecs. E3-4, E3-2 o E3-3 del AISC, la que sea aplicable, y E3-1. 2. Determine la resistencia al pandeo de flexión del miembro para su eje y usando las Ecs. E3-4, E3-2 o E3-3 del AISC, la que sea aplicable, y E3-1. 3. Determine la resistencia al pandeo flexotorsionante del miembro para su eje y usando las Ecs. E4-11, E4-9, E4-10, E4-5, E3-2 o E3-3 del AISC, la que sea aplicable, y E4-1. 4. Seleccione el valor más pequeño de Pn determinado en los tres pasos anteriores. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 194 Capítulo 6 Diseño de miembros cargados axialmente a compresión Ejemplo 6-9 Determine la resistencia nominal a la compresión, Pn, de una WT10.5 * 66 con KLx = 25 pies y KLy = KLz = 20 pies. Use el enfoque general dado en la parte (b) de la Especificación E4(b) del AISC y acero A992. Solución Usando una WT10.5 * 66 (A = 19.4 plg2, tf = 1.04 plg, Ix = 181 plg4, rx = 3.06 plg, Iy = 166 plg4, ry = 2.93 plg, y = 2.33 plg, J = 5.62 plg4, Cw = 23.4 plg6 y G = 11 200 klb/plg2) 1) Determine la resistencia al pandeo de flexión para el eje x a Fex = 112 plg/pie2125 pies2 KL b = = 98.04 r x 3.06 plg 1p22129 0002 p 2E = = 29.78 klb/plg2 198.0422 KL 2 a b r x a (Ecuación E3-4 del AISC) 29 000 KL b = 98.04 6 4.71 = 113.43 r x B 50 ‹ Fcr = C 0.658 F D Fy Fy e (Ecuación E3-2 del AISC) = C 0.65829.78 D 50 = 24.76 klb/plg2 50 La resistencia nominal Pn para el pandeo de flexión alrededor del eje x es Pn = FcrAg = 124.762119.42 = 480.3 klb (Ecuación E3-1 del AISC) 2) Determine la resistencia al pandeo de flexión para el eje y a Fey = KL 12 plg/pie * 20 pies b = = 81.91 r y 2.93 plg 1p22129 0002 p2E = = 42.66 klb/plg2 181.9122 KL 2 b a r y a (Ecuación E3-4 del AISC) 29 000 KL = 113.43 b = 81.91 6 4.71 r y B 50 Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 6.10 Pandeo flexotorsional de miembros a compresión 195 Fy ‹ Fcr = C 0.658 F D Fy (Ecuación E3-2 del AISC) e 50 42.66 = C 0.658 D 50 = 30.61 klb/plg 2 La resistencia nominal Pn para el pandeo de flexión alrededor del eje y es Pn = FcrAg = (30.61)(19.4) = 593.8 klb (Ecuación E3-1 del AISC) 3) Determine la resistencia al pandeo flexotorsional del miembro alrededor del eje y. Observe que x0 y y0 son las coordenadas del centro de cortante con respecto al centroide de la sección. Aquí x0 es igual a 0 porque el centro de cortante de la WT está localizado tf sobre el eje y-y, mientras que y0 es igual a y - ya que el centro de cortante está localizado 2 en la intersección de las líneas de centro del alma y del patín como se muestra en la Figura 6.11. x0 = 0 tf y0 = y - 2 = 2.33 - 1.04 = 1.81 2 r0 = radio polar de giro alrededor del centro de cortante r20 = x20 + y20 + Ix + Iy = 02 + 1.812 + Fez = ¢ = c p2ECw 1KzL2 2 181 + 166 = 21.16 plg2 19.4 + GJ ≤ p2(29 000)(23.4) (12 * 20) 2 H = 1 - (Ecuación E4-11 del AISC) Ag 1 Agr20 + 11 200(5.62) d (Ecuación E4-9 del AISC) 1 = 153.62 klb/plg 2 19.4(21.16) x20 + y20 (Ecuación E4-10 del AISC) r20 02 + 1.812 = 0.84517 21.16 4FeyFezH Fey + Fez Fe = ¢ ≤ B1 - 1 R B 2H 1Fey + Fez22 = 1 - = a (Ecuación E4-5 del AISC) 142142.6621153.62210.845172 42.66 + 153.62 1 b B1 R B 12210.845172 142.66 + 153.6222 = 40.42 klb/plg 2 Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 196 Capítulo 6 Diseño de miembros cargados axialmente a compresión Ahora necesitamos regresar ya sea a la Ecuación E3-2 o E3-3 del AISC para determinar la resistencia a la compresión del miembro. 40.42 klb/plg 2 7 Fy 2.25 = 22.22 klb/plg2 ‹ Debe usar la Ecuación E3-2 del AISC. Fy Fcr = C 0.658 F D Fy = A 0.65840.42 B 50 = 29.79 klb/plg 2 50 e La resistencia nominal es Pn = FcrAg = 129.792119.42 = 577.9 klb (Ecuación E4-1 del AISC) 4) Nuestra carga nominal es el valor más pequeño de los valores de Pn determinados en a), b) y c). Pn ⴝ 480.3 klb LRFD fc = 0.90 fc Pn = (0.90) (480.3 klb) = 432.3 6.11 ASD Æ c = 1.67 Pn Æc = 480.3 klb = 287.6 klb 1.67 PROBLEMAS PARA RESOLVER Todas las columnas en los siguientes problemas forman parte de marcos arriostrados contra desplazamiento lateral. Cada problema debe resolverse con ambos procedimientos LRFD y ASD. 6-1 al 6-3. Use el siguiente procedimiento de tanteos: estime un valor KL/r, determine los esfuerzos fcFcr y Fcr /Æc de la Tabla 4-22 del AISC, determine el área requerida, seleccione una sección de prueba, seleccione otra sección en caso de ser necesario. 6-1. Seleccione la sección W10 más ligera para soportar las cargas axiales de compresión PD = 100 klb y PL = 160 klb si KL = 15 pies y se usa acero A992 Grado 50. (Resp. W10 * 49, LRFD y ASD.) 6-2. Seleccione la sección W8 más ligera para soportar las cargas axiales PD = 75 klb y PL = 125 klb si KL = 13 pies y Fy = 50 klb/plg2. 6-3. Repita el Problema 6-2 si Fy = 36 klb/plg2. (Resp. W8 * 48, LRFD y ASD.) 6-4 al 6-17. Use las tablas de columnas disponibles en el Manual del AISC, especialmente las de la Parte 4. 6-4. Repita el Problema 6-1. 6-5. Repita el Problema 6-2. (Resp. W8 * 35, LRFD y ASD.) 6-6. Repita el Problema 6-1 si PD = 150 klb y PL = 200 klb. 6-7. Van a diseñarse varias columnas de edificio, usando acero A992 y la Especificación AISC. Seleccione las secciones W más ligeras disponibles y establezca la resistencia de diseño, fcPn, y la resistencia permisible ASD, Pn /Æc, para esas columnas que se describen a continuación: a. PD = 170 klb, PL = 80 klb, L = 16 pies, extremos articulados, W8. (Resp. W8 * 48, LRFD fcPn = 340 klb > Pu = 332 klb; W8 * 58, ASD Pn/Æc = 278 klb > Pa = 250 klb.) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 6.11 Problemas para resolver 6-8. 6-9. 6-10. 6-11. 6-12. 6-13. 6-14. 6-15. 6-16. Alfaomega 197 b. PD = 100 klb, PL = 220 klb, L = 25 pies, empotrada en la base, articulada arriba, W14. (Resp. W14 * 74, LRFD fcPn = 495 klb > Pu = 472 klb; W14 * 74, ASD Pn/Æc = 329 klb > Pa = 320 klb.) c. PD = 120 klb, PL = 100 klb, L = 25 pies, extremos empotrados, W12. (Resp. W12 * 50, LRFD fcPn = 319 klb > Pu = 304 klb; W12 * 53, ASD Pn/Æc = 297 klb > Pa = 220 klb.) d. PD = 250 klb, PL = 125 klb, L = 18.5 pies, extremos articulados, W14. (Resp. W14 * 74, LRFD fcPn = 546 klb > Pu = 500 klb; W14 * 82, ASD Pn/Æc = 400 klb > Pa = 375 klb.) Diseñe una columna con una longitud efectiva de 22 pies para sustentar una carga muerta de 65 klb, una carga viva de 110 klb, y una carga eólica de 144 klb. Seleccione la W12 más ligera de acero A992. Va a seleccionarse un perfil W10 para sustentar las cargas PD = 85 klb y PL = 140 klb. El miembro, que deberá tener una longitud de 20 pies, está empotrado en la base y está fijo contra la rotación pero tiene libertad de traslación en la parte superior. Use acero A992. (Resp. W10 * 68, LRFD y ASD, fcPn = 363 klb y Pn/Æc = 241 klb.) Va a seleccionarse un perfil W14 para sustentar las cargas PD = 500 klb y PL = 700 klb. El miembro tiene 24 pies de longitud con extremos articulados y tiene soporte lateral en la dirección débil en los tercios de la longitud total de la columna. Use acero de 50 klb/plg2. Repita el Problema 6-10 si la longitud de la columna es de 18 pies de longitud y PD = 250 klb y PL = 350 klb. (Resp. W14 * 74, LRFD, fcPn = 893 klb; W14 * 82, ASD, Pn/Æc = 655 klb.) Una columna de 28 pies de longitud está articulada en la parte superior y empotrada en la base, y tiene un apoyo articulado adicional en la dirección del eje débil en un punto a 12 pies desde la parte superior. Suponga que la columna es parte de un marco arriostrado. Las cargas gravitacionales axiales son PD = 220 klb y PL = 270 klb. Seleccione la columna W12 más ligera. Una columna de 24 pies en un edificio de marcos arriostrados se va a construir en un muro de manera que estará soportada en forma continua en la dirección de su eje débil, pero no en la dirección de su eje fuerte. Si el miembro va a consistir de 50 klb/plg2 y se supone que está empotrado en ambos extremos, seleccione el perfil W10 más ligero disponible que sea satisfactorio usando la Especificación AISC. Las cargas son PD = 220 klb y PL = 370 klb. (Resp. W10 * 77 LRFD y ASD.) Repita el Problema 6-13 si PD = 175 klb y PL = 130 klb. Seleccione el perfil W8 más ligero disponible que sea satisfactorio. Una sección W12 de acero de 50 klb/plg2 deberá seleccionarse para soportar las cargas axiales de compresión PD = 375 klb y PL = 535 klb. El miembro tiene 36 pies de longitud, está articulado en ambos extremos y tendrá soporte lateral en los cuartos de su altura, perpendicularmente al eje y (articulado). (Resp. W12 * 152 LRFD; W12 * 170 ASD.) Usando los aceros contemplados en las tablas de columnas en la Parte 4 del Manual, seleccione las secciones laminadas más ligeras disponibles (W, HP, HSS cuadrada y HS redonda) adecuadas para las siguientes condiciones: a. PD = 150 klb, PL = 225 klb, L = 25 pies, un extremo articulado y otro empotrado b. PD = 75 klb, PL = 225 klb, L = 16 pies, extremos empotrados c. PD = 50 klb, PL = 150 klb, L = 30 pies, extremos articulados Diseño de Estructuras de Acero – McCormac /Csernak 198 Capítulo 6 Diseño de miembros cargados axialmente a compresión 6-17. Suponiendo sólo cargas axiales, seleccione secciones W10 para una columna interior del marco arriostrado lateralmente que se muestra en la siguiente figura. Use Fy = 50 klb/plg2 y solamente el método LRFD. Se proporciona un empalme de columna justo arriba del punto B; por tanto, seleccione una sección de columna para la columna AB y una segunda sección de columna diferente para las columnas BC y CD. Datos pertinentes: peso del concreto 150 lb/pie3. Carga viva sobre el techo = 30 lb/pie2. Carga muerta del techado = 10 lb/pie2. Carga viva en los pisos = 15 lb/pie2. Carga muerta superpuesta en los pisos = 12 lb/pie2. Carga de muros divisorios sobre pisos = 15 lb/pie2. Todos los nudos se consideran articulados. Separación centro a centro de los marcos: 35 pies. (Resp. Columna AB: W10 * 68, columna BC y CD: W10 * 39.) 25 pies 25 pies Techo D 14 pies Losa de concreto de 2 plg Tercero C 14 pies Empalme de columna Losas de concreto de 6 plg Segundo B 18 pies Primero A Figura P6-17. 6-18. Se le pide diseñar una columna para PD = 225 klb y PL = 400 klb, usando acero A992 con KL = 16 pies. Se dispone de una W14 * 68 que tal vez no suministre suficiente capacidad. Si no lo hace, pueden añadirse cubreplacas a la sección para aumentar la capacidad de la W14. Diseñe las cubreplacas para que tengan un ancho de 12 plg y se suelden a los patines de la sección para que la columna resista la carga requerida (véase la Figura P6-18). Determine el ancho mínimo de placa requerido, suponiendo que las placas están disponibles en incrementos de 1/16 plg. 12 plg W14 ⫻ 68 cubreplacas Figura P6-18. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 6.11 Problemas para resolver 199 6-19. Determine la resistencia de diseño LRFD y la resistencia permisible ASD de la sección mostrada si se usan tornillos apretados sin holgura a 3 pies entre centros para conectar los ángulos A36. Los dos ángulos, 5 * 312 * 12 están orientados con las alas largas espalda con espalda (2L 5 * 312 * 12 LLBB) y separados 3/8 plg. La longitud efectiva (KL)x = (KL)y = 15 pies. (Resp. 101.9 klb LRFD; 67.8 klb ASD.) y 3 8 plg x x 2L 5 ⫻ 3 1 2 ⫻ 12 LLBB y Figura P6-19. 6-20. Repita el Problema 6-19 si los ángulos están soldados ente sí con sus alas largas espalda con espalda a intervalos de 5 pies. 6-21. Cuatro ángulos de 3 * 3 * 14 se usan para formar el miembro mostrado en la siguiente figura. Éste tiene 24 pies de longitud, tiene extremos articulados, y consta de acero A36. Determine la resistencia de diseño LRFD y la resistencia permisible ASD del miembro. Diseñe la celosía simple y la placa de unión en los extremos suponiendo que la conexión con los ángulos es por medio de tornillos de 34 plg. (Resp. 159.1 klb LRFD; 106.0 klb ASD.) 12 plg 12 plg Figura P6-21. 6-22. Seleccione el par más ligero de canales C9 para soportar las cargas PD = 50 klb y PL = 90 klb. El miembro tiene 20 pies de longitud con ambos extremos articulados y estará armado como se muestra en la siguiente figura. Use acero A36 y diseñe la celosía simple y las placas de unión en los extremos con tornillos de conexión de 34 plg de diámetro. Suponga que los tornillos están ubicados a 114 plg desde la espalda de las canales. Resuelva según los procedimientos LRFD y ASD. 6 plg Alfaomega Figura P6-22. Diseño de Estructuras de Acero – McCormac /Csernak C A P Í T U L O 7 Diseño de miembros cargados axialmente a compresión (continuación) y placas de base para columnas 7.1 INTRODUCIÓN En este capítulo se considera la resistencia axial disponible de columnas que se usan en marcos de acero sin arriostramiento. A estos marcos también se les conoce como marcos rígidos o marcos con desplazamiento impedido. Como los extremos de las columnas pueden moverse en sentido lateral, éstas deben tener capacidad para resistir tanto cargas axiales como momentos de flexión. Como consecuencia, generalmente se les conoce como columnas-vigas. Estos miembros se estudian con detalle en el Capítulo 11 de esta obra. La Especificación del AISC proporciona varios métodos para tratar el análisis de la estabilidad y el diseño de las columnas-vigas. Uno es el Método de análisis directo (DM) que se especifica en el Capítulo C de la Especificación. Este enfoque emplea factores que se requieren para determinar con mayor exactitud las fuerzas y los momentos durante la fase del análisis y elimina el requisito de calcular el factor de longitud efectiva, K. Esto se debe al hecho de que la longitud efectiva de los miembros a compresión, KL, se toma como la longitud real, L, es decir, K se toma igual a 1.0. Un segundo método, el Método de la longitud efectiva (ELM), se da en el Apéndice 7 de la Especificación. En este método, K se calcula usando uno de los procedimientos estudiados en este capítulo. Estos dos métodos de diseño se estudiarán más a fondo en el Capítulo 11 de este texto. En este capítulo, se determinará la resistencia disponible de los miembros a compresión, £Pn, en marcos de edificios calculando KL con el uso del Método de la longitud efectiva. 200 Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 7.2 7.2 Una exposición más amplia de las longitudes efectivas 201 UNA EXPOSICIÓN MÁS AMPLIA DE LAS LONGITUDES EFECTIVAS El concepto de longitud efectiva se introdujo en el Capítulo 5 y se presentaron algunos factores de K en la Tabla 5.1. Estos factores se obtuvieron para columnas con ciertas condiciones idealizadas de restricción en sus extremos, que pueden ser muy diferentes con respecto a las condiciones prácticas de diseño. Los valores tabulados son normalmente satisfactorios para diseños preliminares y para situaciones en las que el desplazamiento lateral (ladeo) está impedido por soportes laterales. Sin embargo, si las columnas forman parte de un marco continuo sometido a desplazamiento lateral, es a menudo conveniente efectuar un análisis más detallado, como se describe en esta sección. En menor grado, esto es también conveniente para columnas en marcos arriostrados contra desplazamiento lateral. Es adecuado hacer algunos comentarios respecto al desplazamiento lateral en relación con las longitudes efectivas. En este sentido el desplazamiento lateral se refiere a un tipo de pandeo. En estructuras estáticamente indeterminadas el desplazamiento lateral ocurre donde los marcos se curvan lateralmente debido a la presencia de cargas laterales, o cargas verticales asimétricas, o donde los marcos son asimétricos. Asimismo el desplazamiento lateral ocurre en columnas cuyos extremos se pueden mover transversalmente cuando son cargadas hasta que ocurre el pandeo. Si se usan marcos con arriostramiento diagonal o muros rígidos de cortante, las columnas no sufrirán ladeo y tendrán algo de restricción rotatoria en sus extremos. Para estas situaciones, ilustradas en la Figura 7.1, los factores K estarán entre los casos (a) y (d) de la Tabla 5.1. El Apéndice 7 (7.2.3(a)) de la Especificación del AISC establece que debe usarse K = 1.0 para columnas en marcos con ladeo impedido, a menos que un análisis muestre que puede usarse un menor valor. Una especificación como K = 1.0 es con frecuencia un valor bastante conservador, y un análisis como el descrito aquí puede conducir a algunos ahorros. La longitud efectiva verdadera de una columna es una propiedad de toda la estructura de la cual forma parte. En muchos edificios existentes es probable que los muros de mampostería proporcionen suficiente soporte lateral para impedir el ladeo. Sin embargo, cuando se usan muros de cortina ligeros, como se hace con frecuencia en los edificios modernos, tal vez se tendrá poca resistencia al ladeo. En los edificios altos está presente también el ladeo en cantidades apreciables, a menos que se use un sistema de arriostramiento diagonal o muros de cortante. Para esos casos parece lógico suponer que la resistencia al ladeo sea proporcionada principalmente por la rigidez lateral del marco solo. Pueden usarse análisis matemáticos teóricos para determinar las longitudes efectivas, pero tales procedimientos son usualmente muy largos y tal vez muy difíciles para el ingeniero promedio. El procedimiento usual es consultar la Tabla 5.1, interpolando entre los valores idealizados según lo considere apropiado el ingeniero, o bien los nomogramas descritos en esta sección. El método más común para obtener las longitudes efectivas es emplear los nomogramas mostrados en la Figura 7.2. Fueron desarrollados por O. G. Julian y L. S. Lawrence, y frecuentemente se les conoce como los nomogramas de Jackson y Moreland, en honor de la compañía donde trabajaban Julian y Lawrence.1, 2 Los nomogramas se desarrollaron a 1 O. G. Julian y L. S. Lawrence, “Notes on J and L Monograms for Determination of Effective Lengths” (1959). Sin publicar. 2 Structural Stability Research Council, Guide to Stability Design Criteria for Metal Structures, 4a. ed., T. V. Galambos, ed. (Nueva York: Wiley, 1988.) Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 202 Capítulo 7 Diseño de miembros cargados axialmente a compresión (continuación) Figura 7.1 Ladeo impedido. (a) Arriostramiento diagonal (b) Muro de cortante partir de un análisis de pendiente-deflexión de los marcos, incluyendo el efecto de las cargas en las columnas. Un nomograma se desarrolló para columnas arriostradas contra ladeo y el otro para columnas sometidas a ladeo. Su uso permite al ingeniero estructurista obtener buenos valores de K sin tener que usar largos procedimientos de tanteos con las ecuaciones de pandeo. Para usar los nomogramas es necesario proponer primero tamaños preliminares para las trabes y columnas que se conectan con la columna en consideración antes de poder determinar el factor K para esa columna. En otras palabras, antes de poder usar el nomograma, tenemos que suponer tamaños para los miembros o llevar a cabo un diseño preliminar. Cuando decimos que el ladeo está impedido, significa que se tienen otros elementos aparte de trabes y columnas para impedir la traslación horizontal de los nudos. Esto significa que tenemos un sistema bien definido de arriostramiento lateral, o bien muros de cortante. Si decimos que el ladeo no está impedido, esto significa que la resistencia a la traslación horizontal es suministrada sólo por la resistencia a la flexión y la rigidez de las trabes y vigas del marco en consideración con sus juntas continuas. La resistencia a la rotación proporcionada por las vigas y trabes que se unen en el extremo de una columna depende de las rigideces rotacionales de esos miembros. El momento necesario para producir una rotación unitaria en un extremo de un miembro, cuando el otro está empotrado se denomina rigidez rotatoria (angular). De nuestros estudios de análisis estructural, esto resulta ser igual a 4EI/L para un miembro homogéneo de sección transversal constante. Con base en lo anterior podemos decir que la restricción rotatoria en el extremo de una columna particular es proporcional a la razón de la suma de las rigideces de las columnas a la suma de las rigideces de las trabes que se unen en ese nudo, o sea Ec Ic 4EI a L a L de las columnas c G = = . Eg Ig 4EI de las trabes a L a L g Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 7.2 Una exposición más amplia de las longitudes efectivas GA ⬁ 50.0 10.0 5.0 4.0 3.0 K 1.0 0.9 203 GB ⬁ 50.0 10.0 5.0 4.0 3.0 2.0 2.0 0.8 Los subíndices A y B se refieren a los nudos en los extremos de las columnas consideradas. G se define como: EcIc aa L b c G = EgIg aa L b 1.0 0.9 0.8 0.7 0.6 0.5 1.0 0.9 0.8 0.7 0.6 0.5 0.7 0.4 0.4 Ecuación (C-A-7-2) del AISC 0.3 0.3 g 0.6 0.2 El símbolo © es la sumatoria de todos los miembros conectados rígidamente al nudo localizados en el plano de pandeo de la columna considerada. Ec es el módulo elástico de la columna, Ic es el momento de inercia de la columna, y Lc es la longitud no soportada de la columna. Eg es el módulo elástico de la trabe; Ig es el momento de inercia de la trabe, y Lg es la longitud no soportada de la trabe o de otro miembro restrictivo. Ic e Ig se toman respecto a ejes perpendiculares al plano de pandeo que se está considerando. Los nomogramas son válidos para diferentes materiales si se usa una rigidez apropiada, EI, en el cálculo de G. Ajustes para columnas con condiciones de extremo diferentes. Para extremos de columnas soportadas, pero no rígidamente conectadas a la cimentación o la zapata, G es teóricamente igual a infinito, pero a menos que la unión se construya como una verdadera articulación sin fricción, se deberá tomar igual a 10 para diseños prácticos. Si la columna está unida rígidamente en su extremo a la cimentación, G puede tomarse igual a 1.0. Se pueden usar valores menores si se justifican analíticamente. Tomado de la Especificación del American Institute of Steel Construction, ANSI/AISC 360-10, Comentario del Apéndice 7. Figura C-A-7.1 y C-A7.2, pp. 16.1-512 y 16.1-513 (Chicago: AISC, 2010). “Derechos reservados © American Institute of Steel Construction. Reproducido con autorización. Todos los derechos reservados.” 0.2 0.1 0.1 0.0 0.5 0.0 (a) Ladeo impedido (marco arriostrado) GA K ⬁ 100.0 50.0 30.0 20.0 10.0 8.0 7.0 6.0 5.0 4.0 3.0 ⬁ 20.0 10.0 5.0 4.0 Ejemplo 7-1 del miembro AB 3.0 2.0 1.76 GB ⬁ 100.0 50.0 30.0 20.0 10.0 8.0 7.0 6.0 5.0 4.0 3.0 2.0 2.0 1.5 1.0 1.0 0.0 1.0 0.0 (b) Ladeo no impedido (marco rígido) Figura 7.2 Nomogramas de Jackson y Moreland para determinar longitudes efectivas de columnas en marcos continuos. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 204 Capítulo 7 Diseño de miembros cargados axialmente a compresión (continuación) Shearson Lehman/Centro de Servicios Informativos de la American Express, en Nueva York. (Cortesía de Owen Steel Company, Inc.) En la aplicación de los nomogramas, los factores G en las bases de las columnas son bastante variables. Se recomienda aplicar las dos reglas siguientes para obtener sus valores: 1. Para columnas articuladas, G es teóricamente infinito, como cuando una columna está conectada a una zapata por medio de una articulación sin fricción. Como en realidad tal conexión nunca está libre de fricción, se recomienda que G se tome igual a 10 cuando se usen tales soportes no rígidos. 2. Para conexiones rígidas de columnas a zapatas, G teóricamente tiende a cero, pero desde un punto de vista práctico, se recomienda un valor de 1.0, ya que ninguna conexión es perfectamente rígida. Los Ejemplos 7-1 y 7-2 ilustran la determinación de los factores K para las columnas de un marco de acero mediante nomogramas. Se dan los siguientes pasos: 1. Seleccione el nomograma apropiado (ladeo impedido o ladeo no impedido). Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 7.3 Marcos que cumplen con las hipótesis de los nomogramas 205 Trabe Figura 7.3. 2. Calcule G en cada extremo de la columna y designe los valores GA y GB como se desee. 3. Dibuje una línea recta sobre el nomograma entre los valores GA y GB y lea K donde la línea corte a la escala K central. Cuando se calculan los factores G para una estructura de marco rígido (rígido en ambas direcciones), la resistencia de torsión de las trabes perpendiculares generalmente se desprecia en los cálculos. Con referencia a la Figura 7.3, se supone que estamos calculando G para el nudo mostrado por pandeo en el plano del papel. Para tal caso, la resistencia de torsión de la trabe mostrada, que es perpendicular al plano considerado, probablemente se desprecie. Si las trabes en un nudo son muy rígidas (es decir, tienen valores EI/L muy grandes), el valor de G = ©(EcIc/Lc)/©(EgIg/Lg) tenderá a cero y los factores K serán pequeños. Si G es muy pequeño, los momentos de la columna no harán girar mucho el nudo, por lo que éste estará cercano a una condición de empotramiento. Sin embargo, G es usualmente mayor que cero en forma apreciable, dando como resultado valores considerablemente mayores para K. Las longitudes efectivas de cada una de las columnas de un marco se estiman con los nomogramas en el Ejemplo 7.1. (Cuando el ladeo es posible, se encontrará que las longitudes efectivas son siempre mayores que las longitudes reales, como se ilustra en este ejemplo. Cuando los marcos están arriostrados de tal manera que el ladeo no es posible, K será menor que 1.0.) Un diseño inicial nos ha dado dimensiones preliminares para cada uno de los miembros del marco. Después de determinar las longitudes efectivas, cada columna se rediseña. Si los tamaños cambian apreciablemente, nuevas longitudes efectivas pueden determinarse, el diseño de las columnas se repite, etc. Se usan varias tablas en la solución de este ejemplo. Éstas se entienden fácilmente una vez que se examinan las notas dadas en los nomogramas. 7.3 MARCOS QUE CUMPLEN CON LAS HIPÓTESIS DE LOS NOMOGRAMAS Los nomogramas de Jackson y Moreland se desarrollaron basándose en un cierto conjunto de hipótesis, cuya lista completa se da en la Sección 7.2 del Comentario del Apéndice 7 de la Especificación del AISC. Entre estas hipótesis están las siguientes: 1. Los miembros son elásticos, tienen sección transversal constante, y están conectados con nudos rígidos. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 206 Capítulo 7 Diseño de miembros cargados axialmente a compresión (continuación) 2. Todas las columnas se pandean simultáneamente. 3. Para marcos arriostrados, los giros en los extremos opuestos de cada viga son de igual magnitud, y cada viga se flexiona con curvatura simple. 4. Para marcos no arriostrados, los giros en los extremos opuestos de cada viga son de igual magnitud, pero cada viga se flexiona con curvatura doble. 5. Las fuerzas axiales de compresión en las trabes son despreciables. Se supone que el marco de la Figura 7.4 cumple con todas las hipótesis para las cuales se desarrollaron los nomogramas. Los factores de longitud efectiva de columna se determinan de los monogramas, como se muestra en el Ejemplo 7-1. Ejemplo 7-1 Determine el factor de longitud efectiva de cada una de las columnas del marco mostrado en la Figura 7.4 si éste no está arriostrado contra ladeo. Use los nomogramas de la Figura 7.2 (b). I W8 24 W8 24 W18 50 B W16 57 F W8 40 W16 36 C W18 97 W8 40 A D 12 pies 144 plg G 30 pies 360 plg 20 pies 240 plg Figura 7.4. H W8 24 W8 24 E 10 pies 120 plg Solución. Factores de rigidez: se supone que E es igual a 29 000 klb/plg2 para todos los miembros y por tanto se desprecia en la ecuación para calcular G. Miembro Columnas Trabes Perfil I L I/L AB W8 * 24 82.7 144 0.574 BC W8 * 24 82.7 120 0.689 DE W8 * 40 146 144 1.014 EF W8 * 40 146 120 1.217 GH W8 * 24 82.7 144 0.574 HI W8 * 24 82.7 120 0.689 BE W18 * 50 800 240 3.333 CF c EH W16 * 36 448 240 1.867 W18 * 97 1750 360 4.861 FI W16 * 57 758 360 2.106 e Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 7.3 Marcos que cumplen con las hipótesis de los nomogramas 207 Factores G para cada nudo: Nudo A π1Ic/Lc2/π1Ig/Lg2 G Columna articulada, G = 10 10.0 0.574 + 0.689 3.333 0.689 1.867 B C 0.379 0.369 Columna articulada, G = 10 1.014 + 1.217 13.333 + 4.8612 D E F 1.217 11.867 + 2.1062 G Columna articulada, G = 10 I 0.272 0.306 0.574 + 0.689 4.861 0.689 2.106 H 10.0 10.0 0.260 0.327 Factores K de columna según el nomograma [Figura 7.2 (b)]: Columna AB BC DE EF GH HI GA 10.0 0.379 10.0 0.272 10.0 0.260 GB 0.379 K* 1.76 0.369 1.12 0.272 1.74 0.306 1.10 0.260 1.73 0.327 1.10 *Es un poco difícil leer los nomogramas con los tres decimales mostrados aquí por el autor. Éste ha usado una copia mayor de la Figura 7.2 para su trabajo. Para todo propósito de diseño práctico, los valores K se pueden leer con dos decimales, lo que se puede lograr fácilmente con esta figura. Para la mayoría de los edificios, los valores de Kx y Ky deben examinarse por separado. La razón para tal estudio individual estriba en las posibles condiciones diferentes de arriostramiento en las dos direcciones. Muchos marcos de múltiples niveles consisten en marcos rígidos en una dirección y en marcos conectados convencionalmente susceptibles de ladeo en la otra. Además, los puntos de soporte lateral pueden a menudo estar situados en lugares completamente diferentes en los dos planos. Se dispone de un conjunto de ecuaciones bastante sencillas para calcular los factores de longitud efectiva. En algunas ocasiones, el ingeniero estructurista puede encontrar más conveniente usar esas ecuaciones que los nomogramas antes descritos. Tal vez la situación Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 208 Capítulo 7 Diseño de miembros cargados axialmente a compresión (continuación) más útil es cuando se aplican a programas de computadora. Puede verse que resulta muy inconveniente detenerse en medio de un diseño con computadora para leer factores K en los nomogramas y volver a entrar con ellos al programa. Sin embargo, las ecuaciones pueden incluirse fácilmente en los programas, eliminando la necesidad de usar nomogramas.3 El nomograma de la Figura 7.2(b) para marcos con ladeo siempre da valores K Ú 1.0. De hecho, factores K calculados de 2.0 a 3.0 son comunes y ocasionalmente se obtienen valores mayores. A muchos proyectistas estos valores tan grandes no les parecen razonables. Si se obtienen factores K aparentemente muy altos, el proyectista deberá revisar con sumo cuidado los valores que adoptó del nomograma (es decir, los valores G), así como las hipótesis básicas usadas al preparar éste. Estas hipótesis se analizan con detalle en las Secciones 7.4 y 7.5. 7.4 MARCOS QUE NO CUMPLEN CON LAS HIPÓTESIS DE LOS NOMOGRAMAS CON RESPECTO A LOS GIROS DE LOS NUDOS En esta sección, se presentan algunos comentarios con respecto a marcos cuyos giros de nudos (y por tanto la rigidez de sus vigas) no concuerdan con las hipótesis hechas para desarrollar los nomogramas. Mediante el análisis estructural puede mostrarse que el giro en el punto B del marco de la Figura 7.5 es dos veces el giro de B supuesto en la elaboración de los nomogramas. Por lo tanto, la viga BC en la figura es solamente la mitad de rígida que el valor supuesto para el desarrollo de los nomogramas. Los nomogramas de Jackson y Moreland se pueden usar con exactitud para situaciones en las cuales los giros son diferentes de los supuestos haciendo ajustes a las rigideces de viga calculadas antes de leer los valores del nomograma. Mediante el análisis estructural también se pueden determinar las rigideces relativas para situaciones que no sean la mostrada en la Figura 7.5. La Tabla 7.1 presenta factores de corrección que se multiplican por las rigideces de viga calculadas, para situaciones donde las condiciones de extremo de las vigas son diferentes de las supuestas para el desarrollo de los nomogramas. El Ejemplo 7-2 muestra cómo aplicar los factores de corrección a un marco de edificio donde los giros en los extremos de algunas de las vigas varían de las condiciones supuestas de los nomogramas. B C A Figura 7.5. 3 P. Dumonteil, “Simple Equations for Effective Length Factors”, Engineering Journal, AISC, vol. 29, Núm. 3 (3er. trimestre, 1992), pp. 111-115. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 7.4 Marcos que no cumplen con las hipótesis de los nomogramas con respecto a... 209 TABLA 7.1 Multiplicadores para miembros unidos rígidamente Condición en el extremo opuesto de la trabe Desplazamiento impedido, multiplique por: Desplazamiento no impedido, multiplique por: Articulado Empotrado contra el giro 1.5 2.0 0.5 0.67 Ejemplo 7-2 Determine los factores K para cada una de las columnas del marco mostrado en la Figura 7.6. Aquí, se han seleccionado tentativamente perfiles W para cada uno de los miembros del marco y se han determinado sus valores I/L que se muestran en la figura. Solución. Primero, se calculan los factores G para cada nudo en el marco. En este cálculo, los valores I/L de los miembros FI y GJ se multiplican por los factores apropiados de la Tabla 7.1. 1. 2. Para el miembro FI, el valor I/L se multiplica por 2.0, ya que su extremo opuesto está empotrado y no hay desplazamiento en ese nivel. Para el miembro GJ, I/L se multiplica por 1.5, ya que su extremo opuesto está articulado y no hay desplazamiento en ese nivel. GA = 10 como se describe en la Sección 7.2, columna articulada 23.2 + 23.2 = 0.663 70 23.2 + 20.47 = 0.624 GC = 70 GB = Perfiles de acero, incluyendo sus valores I/L. Alfaomega B W24 ⫻ 76 (70) W12 ⫻ 40 (20.47) W24 ⫻ 76 (70) H 15 pies G W18 ⫻ 35 (21.25) W12 ⫻ 58 (31.67) C W18 ⫻ 50 (26.67) J 15 pies F W24 ⫻ 55 (56.25) W12 ⫻ 58 (31.67) Figura 7.6 W12 ⫻ 45 (23.2) W12 ⫻ 45 (23.2) W12 ⫻ 40 (20.47) D I 15 pies E A 30 pies 24 pies Diseño de Estructuras de Acero – McCormac /Csernak 210 Capítulo 7 Diseño de miembros cargados axialmente a compresión (continuación) GD = GE = GF = GG = GH = 20.47 = 0.768 26.67 1.0 como se describe en la Sección 7.2, columna empotrada 31.67 + 31.67 = 0.347 70 + 12.02156.252 31.67 + 20.47 = 0.512 70 + 11.52121.252 20.47 = 0.768 26.67 Finalmente, los factores K se seleccionan del nomograma apropiado de la Figura 7.2. Columna AB BC CD EF FG GH Factores G 10 y 0.663 0.663 y 0.624 0.624 y 0.768 1.0 y 0.347 0.347 y 0.512 0.512 y 0.768 Nomograma usado 7.2 a) sin desplazamiento 7.2 a) sin desplazamiento 7.2 b) con desplazamiento 7.2 a) sin desplazamiento 7.2 a) sin desplazamiento 7.2 b) con desplazamiento Factores K 0.83 0.72 1.23 0.71 0.67 1.21 Base Robins de la Fuerza Aérea, GA. (Cortesía de Britt, Peters y asociados.) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 7.5 Factores de reducción de la rigidez 7.5 211 FACTORES DE REDUCCIÓN DE LA RIGIDEZ Como se mencionó anteriormente, los nomogramas se elaboraron con base en un conjunto de condiciones idealizadas que rara vez se dan en una estructura real. Algunas de estas condiciones son las siguientes: el comportamiento de las columnas es elástico, todas las columnas se pandean simultáneamente, todos los miembros tienen secciones transversales constantes, todos los nudos son rígidos, etcétera. Si las condiciones reales son diferentes de las supuestas, se pueden obtener de los nomogramas valores K muy grandes y los diseños resultantes serán sumamente conservadores. Un gran porcentaje de columnas fallan en el intervalo inelástico, pero los nomogramas se preparan suponiendo comportamiento elástico. Esta situación expuesta previamente en el Capítulo 5 se ilustra en la Figura 7.7. Para estos casos los valores de K son muy conservadores y deben corregirse como se describe en esta sección. En el intervalo elástico la rigidez de una columna es proporcional a EI, en donde E = 29 000 klb/plg2, en tanto que en el intervalo inelástico la rigidez es más bien proporcional a ETI, en donde ET es el módulo reducido o el módulo tangente. En los nomogramas se mostró que la resistencia al pandeo de columnas en estructuras reticulares está relacionada con G = ©1EI/L2 de las columnas rigidez de la columna = rigidez de la trabe ©1EI/L2 de las trabes Si las columnas se comportan elásticamente, el módulo de elasticidad se cancela en la expresión anterior para G. Sin embargo, si el comportamiento de la columna es inelástico, los factores de rigidez de la columna serán menores e iguales a ETI/L. Como resultado, el factor G usado para consultar el nomograma será menor y el factor K seleccionado del nomograma resultará más pequeño. Aunque los nomogramas se elaboraron para una acción elástica de las columnas, pueden usarse para una situación inelástica si el valor de G se multiplica por un factor de corrección, tb. Este factor de reducción se especifica en la Sección C2-3 de la Especificación AISC. Fcr Elástico Inelástico Figura 7.7. Alfaomega Longitud no soportada Diseño de Estructuras de Acero – McCormac /Csernak 212 Capítulo 7 Diseño de miembros cargados axialmente a compresión (continuación) TABLA 7.2 Factor de reducción de rigidez, tb. Fy, klb/plg2 ASD LRFD Pa Ag Pu Ag 35 36 42 46 ASD LRFD ASD LRFD ASD 45 44 43 42 41 40 – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – 0.0930 0.181 – – – – – – 39 38 37 36 35 – – – – – – – – – – – – – – – – – – – 0.108 – – – – – 0.265 0.345 0.420 0.490 0.556 34 33 32 31 30 – – – – – 0.111 0.216 0.313 0.405 0.490 – – – – – 0.210 0.306 0.395 0.478 0.556 – – – – – 29 28 27 26 25 – – – – – 0.568 0.640 0.705 0.764 0.816 – – – – – 0.627 0.691 0.750 0.802 0.849 24 23 22 21 20 – – – 0.154 0.313 0.862 0.901 0.934 0.960 0.980 – – 0.0869 0.249 0.395 19 18 17 16 15 0.457 0.583 0.693 0.786 0.862 0.993 0.999 1.00 0.525 0.640 0.739 0.822 0.889 14 13 12 11 10 0.922 0.964 0.991 1.00 0.940 0.976 0.996 1.00 LRFD ASD 50 LRFD ASD LRFD 0.0851 0.166 0.244 0.318 0.388 0.454 – – – – – – 0.360 0.422 0.482 0.538 0.590 0.640 – – – – – 0.516 0.575 0.629 0.681 0.728 – – – – – 0.686 0.730 0.770 0.806 0.840 0.617 0.673 0.726 0.773 0.816 – – – – – 0.771 0.811 0.847 0.879 0.907 – – – 0.0317 0.154 0.870 0.898 0.922 0.942 0.960 – – – 0.0377 0.181 0.855 0.889 0.918 0.943 0.964 – 0.102 0.229 0.346 0.454 0.932 0.953 0.970 0.983 0.992 0.267 0.373 0.470 0.559 0.640 0.974 0.986 0.994 0.998 1.00 0.889 0.923 0.951 0.972 0.988 0.313 0.434 0.543 0.640 0.726 0.980 0.991 0.998 1.00 0.552 0.640 0.719 0.788 0.847 0.998 1.00 0.713 0.777 0.834 0.882 0.922 0.997 1.00 0.800 0.862 0.913 0.952 0.980 0.896 0.936 0.967 0.987 0.998 0.996 1.00 1.00 0.953 0.977 0.992 0.999 1.00 9 8 7 6 5 –Indica que el parámetro de reducción de rigidez no es aplicable porque la resistencia requerida sobrepasa a la resistencia disponible para KL/r = 0. Fuente: Manual del AISC, Tabla 4-21, p. 4-321, 14a. ed., 2011. “Derechos reservados © American Institute of Steel Construction. Reproducido con autorización. Todos los derechos reservados.” Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 7.5 Factores de reducción de la rigidez 213 Si aPr>Py es menor que o igual a 0.5, entonces tb es igual a 1.0 según la Ecuación C2-2a del AISC. Si aPr>Py es mayor que 0.5 entonces tb = 4(aPr>Py)[1 - (aPr>Py)] según la Ecuación C2-2b del AISC. El factor a se toma igual a 1.0 para el método LRFD y como 1.6 para la base de diseño ASD. Pr es la resistencia axial a compresión requerida usando las combinaciones de carga LRFD o ASD, Pu o Pa respectivamente. Py es la resistencia axial a la fluencia, Fy multiplicada por el área total de la columna, Ag. Los valores de tb se muestran para diversos valores de Pu>Ag y Pa>Ag en la Tabla 7.2, que es la Tabla 4-21 del Manual del AISC. Entonces se usa el factor tb para reducir la rigidez de la columna en la ecuación para calcular G, donde G(inelástico) = tb a (Ic>Lc) a (Ig>Lg) = tbG(elástico) Si el extremo de la columna está articulado (G = 10.0) o empotrado (G = 1.0), el valor de G en ese extremo no deberá multiplicarse por un factor de reducción de rigidez. El Ejemplo 7-3 ilustra los pasos que se usan para la determinación del factor de longitud efectiva inelástica para una columna en un marco con desplazamientos laterales. Se verá en este ejemplo que el autor sólo ha considerado comportamiento en un plano y sólo flexión respecto al eje x. Como consecuencia del comportamiento inelástico, el factor de longitud efectiva se reduce apreciablemente. Las estructuras diseñadas por el análisis inelástico deben satisfacer las disposiciones del Apéndice 1 de la Especificación del AISC. Ejemplo 7-3 a) Determine el factor de longitud efectiva para la columna AB del marco no arriostrado mostrado en la Figura 7.8, suponiendo que tenemos comportamiento elástico y que se cumplen todas las otras hipótesis para el desarrollo de los nomogramas. PD = 450 klb, PL = 700 klb, Fy = 50 klb/plg2. Suponga que la columna AB es una W12 * 170 y las columnas arriba y abajo son como se indica en la figura. b) Repita la parte (a) si se considera comportamiento inelástico de la columna. W12 ⫻ 152 W21 ⫻ 50 (I ⫽ 984 plg4) W21 ⫻ 50 12 pies W21 ⫻ 50 A 12 pies B W21 ⫻ 50 W12 ⫻ 170 30 pies Figura 7.8. 12 pies 30 pies Solución LRFD Pu = (1.2)(450) + (1.6)(700) = 1 600 klb Alfaomega ASD Pu = 4.50 + 700 = 1 150 klb Diseño de Estructuras de Acero – McCormac /Csernak 214 Capítulo 7 Diseño de miembros cargados axialmente a compresión (continuación) a) Suponiendo que la columna esté en el rango elástico. Usando W12 * 170 (A = 50 plg2, Ix = 1 650 plg4) para la columna AB y para la columna de abajo. Usando W12 * 152 (A = 44.7 plg2, Ix = 1 430 plg4) para la columna de arriba. GA = a (Ic>Lc) a (Ig>Lg) GB = = a (Ic>Lc) a (Ig>Lg) 1 430 1 650 + 12 12 2¢ 2¢ = 1 650 ≤ 12 2¢ = 3.91 984 ≤ 30 = 4.19 984 ≤ 30 Del nomograma de la Figura 7.2(b) K = 2.05 b) Solución inelástica LRFD ASD a = 1.6 a = 1.0 Pr = Pu = 1 660 klb Pr = Pa = 1 150 klb Py = FyAg = 50 klb/plg (50 plg ) = 2 500 klb 2 a Pr Py = 1.0(1 660) 2 500 2 = 0.664 7 0.5 Py = FyAg = 50 klb/plg2 (50 plg2) = 2 500 klb a Pr Py = 1.6(1 150) 2 500 = 0.736 7 0.5 Use la Ecuación C2-2b del AISC Use la Ecuación C2-2b del AISC Pr bd b c1 - a a tb = 4 aa Py Py tb = 4 a a tb = 4(0.664)[1 - (0.664)] tb = 4(0.736)[1 - (0.736)] tb = 0.892 tb = 0.777 Determine tb de la Tabla 7.2 Determine tb de la Tabla 7.2 Pu 1 660 = = 33.2 Ag 50 Pa 1 150 = 23 = Ag 50 Pr ‹ tb = 0.892 Pr Py b c1 - aa Pr Py bd ‹ tb = 0.777 GA(inelástico) = tb GA(elástico) GA(inelástico) = tb GA(elástico) 0.892 (3.91) = 3.49 0.777 (3.91) = 3.04 GB(inelástico) = tb GB(elástico) GB(inelástico) = tb GA(elástico) 0.892 (4.19) = 3.74 0.777 (4.19) = 3.26 Del nomograma de la Figura 7.2(b) K = 1.96 Diseño de Estructuras de Acero – McCormac /Csernak Del nomograma de la Figura 7.2(b) K = 1.86 Alfaomega 7.6 7.6 Diseño en un plano de columnas apoyadas entre sí 215 DISEÑO EN UN PLANO DE COLUMNAS APOYADAS ENTRE SÍ Cuando se tiene un marco sin arriostrar con vigas rígidamente conectadas a columnas, se puede diseñar con seguridad cada columna usando el nomograma con ladeo no impedido para obtener los factores K (que probablemente serán bastante mayores que 1.0). Una columna no puede pandearse por ladeo a menos que todas las columnas en el mismo piso se pandeen por ladeo. Una de las hipótesis supuestas al preparar el nomograma de la Figura 7.2(b) es que todas las columnas del piso se pandean al mismo tiempo. Si esta hipótesis es correcta, las columnas no pueden soportarse entre sí, porque si una está a punto de pandearse, las demás también estarán en esa condición. Sin embargo, en algunos casos ciertas columnas en un marco tienen un exceso de resistencia al pandeo. Si, por ejemplo, las cargas de pandeo de las columnas exteriores del marco sin arriostrar de la Figura 7.9 no se han alcanzado cuando se alcanzan las cargas de pandeo de las columnas interiores, el marco no se pandeará. En efecto, las columnas interiores se apoyarán sobre las exteriores, o sea que las columnas exteriores arriostrarán a las interiores. Para esta situación se proporciona una resistencia al cortante en las columnas exteriores que resiste la tendencia al ladeo.4 Una columna articulada en su extremo que no ayuda a proporcionar estabilidad lateral a una estructura se denomina columna apoyada. Tal columna depende de las otras partes de la estructura para proporcionar estabilidad lateral. La Sección 7.2 del Apéndice 7 del Comentario del AISC establece que los efectos de las columnas apoyadas cargadas por gravedad deberán incluirse en el diseño de columnas de marcos sometidos a momento. Existen muchas situaciones prácticas en las que algunas columnas tienen resistencia excesiva al pandeo. Esto puede pasar cuando el diseño de diferentes columnas de un piso depende de diferentes condiciones de carga. Para estos casos, la falla del marco ocurrirá sólo cuando las cargas por gravedad se incrementen lo suficiente para contrarrestar la resistencia adicional de las columnas menos cargadas. Como consecuencia, las cargas críticas de las columnas interiores de la Figura 7.7 se incrementan y sus longitudes efectivas decrecen. En otras palabras, si las columnas exteriores están soportando a las interiores contra el ladeo, los factores K para esas columnas interiores se aproximan a 1.0. Yura5 afirma que la longitud efectiva de algunas de las columnas en un marco sujeto a ladeo puede reducirse a 1.0 en este tipo de situaciones, aun cuando aparentemente no está presente ningún sistema de soporte lateral o de arriostramiento. Figura 7.9. 4 J. A. Yura, ”The Effective Length of Columns in Unbraced Frames”, Engineering Journal, AISC, vol. 8, Núm. 2 (segundo trimestre, 1971), pp. 37-42. 5 Ibid., pp. 39-40. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 216 Capítulo 7 Diseño de miembros cargados axialmente a compresión (continuación) 200 klb 700 klb 200 klb 700 klb 200 klb 500 klb ⌬ 700⌬ 200⌬ Figura 7.10. (a) (b) (c) El efecto neto de la información presentada aquí es que la carga total por gravedad que un marco sin soporte lateral puede resistir, es igual a la suma de las resistencias de las columnas individuales. En otras palabras, la carga total por gravedad que puede ocasionar pandeo por ladeo en un marco, puede repartirse entre las columnas en cualquier proporción, con la condición de que la carga máxima aplicada a cualquier columna no exceda la máxima carga que la columna podría resistir si estuviese soportada contra el ladeo con K = 1.0. En la exposición que sigue nos referiremos al marco sin soporte lateral de la Figura 7.10(a). Se supone que cada columna tiene una K = 2.0 y se pandeará bajo las cargas mostradas. Cuando el ladeo ocurra, el marco se inclinará hacia un lado como se muestra en la parte (b) de la figura y se desarrollarán momentos P¢ iguales a 200¢ y 700¢. Suponga que cargamos el marco con 200 klb en la columna izquierda y con 500 klb en la columna derecha (200 klb menos que antes). Sabemos que para esta situación, que se muestra en la parte (c) de la figura, el marco no se pandeará por ladeo hasta que se alcance un momento de 700¢ en la base de la columna derecha. Esto significa que la columna derecha puede tomar un momento adicional de 200¢. Entonces, como afirma Yura, la columna derecha tiene una reserva de resistencia que puede usarse para soportar la columna izquierda y prevenir su pandeo por ladeo. Obviamente, la columna izquierda está ahora soportada contra el ladeo, y el pandeo por ladeo no ocurrirá hasta que el momento en su base alcance el valor 200¢. Por lo tanto, se puede diseñar con un factor K menor de 2.0 y puede soportar una carga adicional de 200 klb, obteniéndose así un total de 400 klb; sin embargo, esta carga no debe ser mayor que la capacidad que se obtendría si la columna estuviese soportada lateralmente contra el ladeo con K = 1.0. Debe mencionarse que la carga total que el marco puede soportar sigue siendo de 900 klb, como en la parte (a) de la figura. La ventaja del comportamiento del marco descrito aquí se ilustra en la Figura 7.11. En este caso, las columnas interiores de un marco están soportadas contra el ladeo por las columnas exteriores. Se supone entonces que cada columna interior tiene factores K = 1.0. Éstas se diseñan para las cargas factorizadas mostradas (660 klb cada una). Luego se determinan los factores K para las columnas exteriores con el nomograma de ladeo no impedido de la Figura 7.2 y cada una se diseña para cargas iguales a 440 + 660 = 1 100 klb. Para entender completamente el beneficio de la teoría de la columna más apoyada, primero debemos percatarnos de que se supone que el marco está arriostrado contra el ladeo en la dirección y que está fuera del plano de modo que Ky = 1.0. Cada una de las columnas extremas de Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 7.6 Diseño en un plano de columnas apoyadas entre sí 217 la Figura 7.11 deberá soportar 440 klb + 660 klb, pero estas cargas tenderán a pandear las KL columnas extremas alrededor del eje x. Como resultado el valor usado para determinar r Fcr KL KL fcFcr ¢o b y no el valor mucho mayor de a b . ≤ es a r x r y Æc Ejemplo 7-4 Para el marco de la Figura 7.11, que consiste en acero de 50 klb/plg2, las vigas están rígidamente conectadas a las columnas exteriores, mientras que todas las demás conexiones son simples. Las columnas están soportadas lateralmente arriba y abajo contra desplazamientos laterales (ladeo) hacia afuera del plano del marco, de modo que Ky = 1.0 en esa dirección. El ladeo es posible en el plano del marco. Usando el método LRFD, diseñe las columnas interiores suponiendo que Kx = Ky = 1.0, y diseñe las columnas exteriores con Kx determinado a partir del nomograma y Pu = 1 100 klb. (Con este enfoque del pandeo de columna, las columnas interiores no podrían soportar carga en absoluto, ya que parecen ser inestables bajo condiciones de ladeo.) Se supone que las columnas extremas no tienen momento de flexión en la parte superior del miembro. Solución. Diseño de las columnas interiores: Suponemos Kx = Ky = 1.0, KL = (1.0)(15) = 15 pies, Pu = 660 klb. Use W14 * 74; fPn = 667 klb 7 Pu = 660 klb Diseño de las columnas exteriores: En el plano Pu = 440 + 660 = 1 100 klb, Kx se determina con el nomograma. Se calcula un tamaño de columna un poco mayor que el necesario para Pu = 1 100 klb. Ensayamos una W14 * 120 (A = 35.3 plg2, Ix = 1 380 plg4, rx = 6.24 plg, ry = 3.74 plg). Garriba = 1 380/15 = 2.63 2 100/30 * 0.5 (observando que la rigidez de la trabe se multiplica por 0.5, ya que se permite el ladeo y el extremo alejado de ella está articulado). Gabajo = 10 Kx = 2.22 de la Figura 7.2(b) Pu ⫽ 440 klb Conexión rígida Pu ⫽ 660 klb Pu ⫽ 660 klb Pu ⫽ 440 klb Conexión rígida W24 ⫻ 76 (Ix ⫽ 2 100 plg4) 1 30 pies Conexiones 2 simples 30 pies 15 pies 3 4 30 pies Figura 7.11. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 218 Capítulo 7 Diseño de miembros cargados axialmente a compresión (continuación) 12.222112 * 152 KxLx = = 64.04 rx 6.24 fcFcr = 33.38 klb/plg2 fcPn = 133.382135.32 = 1 178 klb 7 Pu = 1 100 klb Fuera del plano: Ky = 1.0, Pu = 440 klb Ky Ly ry = 1.0 (12 * 15) = 48.13 3.74 fFcr = 37.96 klb/plg2 fcPn = (37.96) (35.3) = 1 340 klb > Pu = 440 klb Use W14 : 120. Es preocupante pensar sobre las adiciones a edificios existentes a la luz de la teoría de la columna apoyada. Si tenemos un edificio (representado por las líneas continuas en la Figura 7.12) y decidimos ampliarlo (indicado por las líneas punteadas en la misma figura), podría pensarse que podemos usar la estructura vieja para arriostrar la nueva y que podríamos continuar ampliándola lateralmente sin efecto sobre el edificio existente. Esto no es así. El apoyo de las nuevas columnas puede ocasionar el colapso de alguna de las ya existentes. 7.7 PLACAS BASE PARA COLUMNAS CARGADAS CONCÉNTRICAMENTE El esfuerzo de diseño por compresión en una zapata de concreto o de mampostería es mucho menor que el correspondiente a la base de acero de una columna. Cuando una columna de acero se apoya en una zapata, es necesario que la carga de la columna se distribuya en un área suficiente para evitar que se sobrecargue la zapata. Las cargas de las columnas de acero se transmiten a través de una placa de base de acero a un área razonablemente grande del cimiento, que se localiza abajo de dicha placa. (Nótese que el cimiento tiene una función semejante, ya que éste distribuye la carga sobre un área aun mayor, de modo que el terreno subyacente no se sobrecargue.) Las placas base de las columnas de acero pueden soldarse directamente a las columnas, o pueden ligarse por medio de alguna oreja de ángulo remachada o soldada. Estos métodos de conexión se ilustran en la Figura 7.13. Se muestra una placa base soldada directamente a la columna en la parte (a) de la figura. Para columnas pequeñas, estas placas pueden soldarse a la columna en el taller, pero para columnas mayores es necesario embarcar las placas por separado y colocarlas en su nivel correcto. Para este segundo caso, las columnas se conectan a la zapata con pernos de anclaje que atraviesan a las orejas de ángulo que se han soldado a las columnas en el taller. Este tipo de arreglo se muestra en la parte (b) de la figura. Algunos diseñadores prefieren utilizar orejas tanto en los patines como en el alma. (El lector deberá Figura 7.12. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 7.7 Placas base para columnas cargadas concéntricamente 219 Anclas Anclas Soldar Placa base Placa base Zapata de concreto Ancla Lechada Lechada (a) (b) Figura 7.13 Placas base para columnas. considerar los reglamentos de OSHA para el montaje de seguridad del acero estructural, que requiere el uso de no menos de cuatro pernos de anclaje para cada columna. De preferencia, estos pernos deberán colocarse en las esquinas de la placa base. Una fase crítica en el montaje de un edificio de acero es el posicionamiento correcto de las placas base de las columnas. Si éstas no están localizadas en sus elevaciones correctas, pueden ocurrir cambios serios de esfuerzos en las vigas y columnas de la estructura de acero. Se usa uno de los tres métodos siguientes para preparar el sitio para el montaje de una columna en su elevación apropiada: placas niveladoras, tuercas niveladoras o placas base precolocadas. Un artículo de Ricker6 describe estos procedimientos con considerable detalle. Para placas base de pequeño a mediano tamaño (de 20 a 22 plg), se envían a la obra placas niveladoras de un espesor aproximado de 0.25 plg con las mismas dimensiones que las placas base (o un poco mayores) y se enlechan cuidadosamente en su lugar a las elevaciones apropiadas. Luego las columnas con sus placas base unidas a ellas se fijan sobre las placas niveladoras. Como estas placas niveladoras son muy ligeras y pueden manejarse manualmente, son fijadas por el contratista de la cimentación. Esto es también así para las placas base más ligeras. Por otra parte, las placas base grandes que tienen que ser levantadas con una grúa, generalmente son fijadas por el montador de la estructura de acero. Para placas base más grandes, de hasta 36 plg, se usan algunos tipos de tuercas niveladoras para ajustar en dirección vertical las placas base. Para garantizar estabilidad durante el montaje, estas tuercas deben usarse en por lo menos cuatro pernos de anclaje. Si las placas base son mayores de aproximadamente 36 plg, las columnas con las placas base unidas a ellas son tan pesadas e incómodas de manejar, que es difícil embarcarlas juntas. Para tales casos, las placas base se envían a la obra y se colocan antes de proceder al montaje de la estructura de acero. Éstas pueden nivelarse con calzas o cuñas. 6 D. T. Ricker, “Some Practical Aspects of Column Bases”, Engineering Journal, AISC, vol. 26, Núm. 3 (3er. trimestre, 1989), pp. 81-89. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 220 Capítulo 7 Diseño de miembros cargados axialmente a compresión (continuación) Para placas base sumamente grandes con peso de varias toneladas o más, pueden construirse marcos a base de ángulos para soportar las placas. Éstos se nivelan cuidadosamente y se rellenan de concreto, que es enrasado a las elevaciones correctas, y las placas base se apoyan directamente sobre el concreto. Una columna transfiere su carga a la pila de apoyo o la zapata a través de la placa base. Si el área A2 del concreto de soporte es mayor que el área A1 de la placa, la resistencia del concreto será mayor. En ese caso el concreto que rodea al área de contacto proporciona un soporte lateral apreciable a la parte directamente cargada, y en consecuencia el concreto cargado puede soportar más carga. Este hecho se refleja en los esfuerzos de diseño. Las longitudes y anchos de las placas base para columnas generalmente se seleccionan en múltiplos de pares de pulgada y sus espesores en múltiplos de 1 8 hasta 1.25 plg, y en múltiplos de 1 4 plg después. Para garantizar que las cargas de las columnas se repartan uniformemente sobre sus placas base, es esencial que exista contacto entre las dos. La preparación de la superficie de esas placas está regida por la Sección M2.8 de la Especificación AISC. En esa sección se estipula que placas de apoyo de 2 plg de espesor o menores pueden usarse sin maquinarlas si se obtiene un contacto satisfactorio. (Las superficies maquinadas se han aserrado con exactitud o se han terminado hasta ser un plano verdadero.) Las placas de entre 2 plg y 4 plg de espesor pueden enderezarse por aplicación de presión o pueden maquinarse de acuerdo con el fabricante del acero. Las placas con espesor mayor de 4 plg deben maquinarse si éstas no cumplen las tolerancias de lisura especificadas en la Tabla 1-29 de la Parte 1 del Manual del AISC, con el título “Placas rectangulares”. Deberá hacerse cuando menos un orificio cerca del centro de las placas base de área grande para colocar lechada. Estos orificios permitirán una colocación más uniforme de la Base Robins de la Fuerza Aérea, GA. (Cortesía de Britt Peters y asociados.) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 7.7 Placas base para columnas cargadas concéntricamente 221 lechada bajo las placas, lo que tenderá a evitar las bolsas de aire. No se necesitan orificios para lechada si ésta se empaca en seco. Generalmente, los orificios para los pernos de anclaje y los de lechada se cortan con flama, ya que frecuentemente son de un diámetro demasiado grande para la punzadura y el taladrado normales. La Parte 14 del Manual del AISC presenta considerablemente más información con respecto a la instalación de las placas base. Si la superficie del fondo de la placa debe estar en contacto con la lechada de cemento para asegurar un contacto completo con la cimentación, las placas no requieren de maquinado. Además, la parte superior de las placas mayores de 4 plg de espesor no requiere maquinado si se usan soldaduras de penetración completa (descritas en el Capítulo 14). Note que cuando se requiere cierto acabado como el descrito aquí, las placas tienen que ordenarse un poco más gruesas que sus dimensiones finales para tomar en cuenta los cortes. Se considerarán inicialmente columnas que soportan cargas de magnitud media. Si las cargas son muy pequeñas, de modo que las placas base resultan también muy pequeñas, el procedimiento de diseño se tendrá que revisar como se describe más adelante en esta sección. Pu o Pa La placa base tiene la tendencia a levantarse Zapata P Pu lb/plg2 o a lb/plg2 A A n 0.80 bf n m 0.95d d N m bf Figura 7.14. Alfaomega B Diseño de Estructuras de Acero – McCormac /Csernak 222 Capítulo 7 Diseño de miembros cargados axialmente a compresión (continuación) La Especificación del AISC no estipula un método específico para diseñar placas base de columnas. El método presentado aquí se basa en los problemas ejemplo mostrados en el CD que acompaña al Manual. Para analizar la placa base mostrada en la Figura 7.14, observe que se supone que la columna transmite a la placa base una carga total igual a Pu (para el LRFD) o Pa (para el ASD). Entonces se supone que la carga se transmite uniformemente a través de la placa a la cimentación debajo, con una presión igual a Pu>A o Pa>A, donde A es el área de la placa base. La cimentación reaccionará a su vez con una presión igual y tenderá a flexionar las partes de la placa base que quedan en voladizo, fuera de la columna, como se muestra en la figura. Esta presión también tiende a empujar hacia arriba la parte de la placa base comprendida entre los patines de la columna. En relación con la Figura 7.14, el Manual del AISC sugiere que los momentos máximos en una placa base ocurren a distancias entre 0.80bf y 0.95d. El momento de flexión se calcula en cada una de estas secciones, y se utiliza el mayor de los valores para determinar el espesor necesario de la placa. Este método de análisis es sólo una aproximación de las condiciones verdaderas, ya que los esfuerzos reales en la placa son causadas por una combinación de la flexión en las dos direcciones. 7.7.1 Área de la placa La resistencia de diseño de contacto del concreto debajo de la placa base debe ser por lo menos igual a la carga soportada. Cuando la placa base cubre el área total del concreto, la resistencia nominal de contacto del concreto (Pp) es Pp = 0.85fcœA1. (Ecuación J8-1 del AISC) En esta expresión, fcœ es la resistencia a compresión a los 28 días del concreto y A1 es el área de la placa base. Para el diseño por LRFD fc es 0.65, mientras que para el diseño por ASD Æc es 2.31. Si el área total del soporte de concreto no es cubierta por la placa, el concreto debajo de la placa, rodeado por el concreto exterior, será algo más fuerte. Para esta situación, la Especificación del AISC permite que la resistencia nominal 0.85fcœ A1 se incremente multiplicándola por 2A2 /A1.. En la expresión resultante, A2 es el área máxima de la porción de concreto soportante, que es geométricamente similar y concéntrica con el área cargada. El valor de 2A2 /A1 está limitado a un valor máximo de 2, como se muestra en la siguiente expresión. Deberá percatarse de que A1 no debe ser menor que la profundidad de la columna multiplicada por el ancho de su patín. (Mín A1 = bf d.) A2 … 1.7fcœA1 A A1 Pp = 10.85fcœA12 LRFD con fc = 0.65 ASD con Æ c = 2.31 Pu = fcPp = fc10.85fcœ A12 A2 A A1 A1 = (Ecuación J8-2 del LRFD) Pu A2 fc10.85fcœ 2 A A1 Diseño de Estructuras de Acero – McCormac /Csernak Pa = A1 = Pp Æc = A2 0.85fcœ A1 A A1 Æc Pa Æ c 10.85fcœ 2 A2 A A1 . Alfaomega 7.7 Placas base para columnas cargadas concéntricamente 223 Después de que el valor gobernante A1 se determina como se describió anteriormente, se seleccionan las dimensiones B y N de la placa (mostradas en la Figura 7.14) a la 1 o 2 pulgadas más cercanas, de manera que los valores de m y n mostrados en la figura son aproximadamente iguales. Tal procedimiento hará los momentos de los voladizos en las dos direcciones aproximadamente iguales. Esto nos permitirá mantener el espesor de la placa en un mínimo. La condición m = n puede aproximarse si se satisface la siguiente ecuación: N L 2A1 + ¢ Aquí, A1 = área de la placa = BN ¢ = 0.5 10.95 d - 0.80 bf 2 N = 2A1 + ¢ B L A1 N Desde un punto de vista práctico, los proyectistas frecuentemente usan placas de base cuadradas con pernos de anclaje dispuestos según un patrón cuadrado. Esta práctica simplifica tanto el trabajo de campo como el de taller. 7.7.2 Espesor de la placa Para determinar el espesor de placa requerido, t, se toman momentos en las dos direcciones como si la placa estuviese en voladizo con las dimensiones m y n. Se hace referencia aquí nuevamente a la Figura 7.14. En las expresiones que siguen, la carga P es Pu para el diseño LRFD y Pa para el diseño ASD. Los momentos en las dos direcciones son Pu Pu m 2 P m n Pm 2 o a b 1n2a b = , ambos calculados para un ancho de ¢ ≤ 1m2a b = BN 2 2BN BN 2 2BN 1 plg de placa. Si se diseñan por el procedimiento recién descrito placas base ligeramente cargadas para las columnas de edificios de poca altura y edificios de metal prefabricados, ellas tendrán áreas muy pequeñas. Consecuentemente, se extenderán poco fuera de los bordes de las columnas y los momentos calculados, y los espesores de placa resultantes serán muy pequeños, tal vez de un tamaño no práctico. Se han propuesto varios procedimientos para tratar este problema. En 1990, W. A. Thornton7 combinó tres de estos métodos en un solo procedimiento aplicable a placas base fuerte o ligeramente cargadas. Este método modificado se usa para los problemas ejemplo de placas de base en el CD que acompaña al Manual del AISC, así como para los problemas de ejemplo en este capítulo. Thornton propuso que el espesor de las placas se determine usando el mayor valor entre m, n o ln¿. Él llamó a este valor máximo /. / = máx 1m, n o ln¿2 7 W. A. Thornton, “Design of base Plates for Wide Flange Columns – A Concatenation of Methods”, Engineering Journal, AISC, vol. 27, Núm. 4 (4o. trimestre, 1990), pp. 173, 174. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 224 Capítulo 7 Diseño de miembros cargados axialmente a compresión (continuación) Para determinar ln¿, es necesario sustituir en las siguientes expresiones, que se obtienen en su artículo: fcPp = fc0.85fcœA1 fcPp = fc0.85fcœ A1 para placas que cubren el área total del soporte de concreto A2 A2 debe ser … 2 para placas que no cubren el área , donde A A1 A A1 entera del soporte de concreto LRFD X = B l = ln¿ = ASD 4dbf Pu R 1d + bf22 fcPp 2 2X 1 + 21 - X 4dbf Æ cPa 1d + bf22 Pp X = … 1 2 2X l = l 2dbf 1 + 21 - X l2dbf lm¿ = 4 … 1 4 De acuerdo con Thornton, es permisible suponer conservadoramente que l es igual a 1.0 para todos los casos; esta práctica se sigue en el siguiente ejemplo. Como resultado, no es necesario hacer sustituciones en las ecuaciones listadas para X, l y ln¿. Entonces los autores suprimen la variable l de la expresión ln¿ y usan solamente n¿. Haciendo de / el mayor valor de m, n o ln¿, encontramos que el mayor momento en la Pu Pu/2 Pa/2 / placa es igual a ¢ para LRFD y para ASD. ≤ 1/2a b = BN 2 2BN 2BN En los siguientes capítulos de este texto, el lector aprenderá a calcular los momentos resistentes de las placas (así como los momentos resistentes para otras secciones de acero). fb Fy bt2 Fy bt2 Para placas, estos valores son para ASD, con para LRFD, con fb = 0.9, y 4 4Æ b 1b = 1.67. Si estos momentos resistentes se igualan a los momentos de flexión máximos, puede despejarse el espesor o profundidad t de las expresiones resultantes con los siguientes resultados, observando que b = 1 plg: LRFD con fb = 0.9 fbFy bt2 4 = Pu l2 2BN treq = / 2Pu A 0.9FyBN ASD con Æ b = 1.67 Fy bt2 4Æ b = Pa l 2 2BN treq = / 3.33Pa A FyBN En las siguientes páginas se presentan cuatro ejemplos de diseño de placas base. El Ejemplo 7.5 ilustra el diseño de una placa base soportada por una zapata grande de concreto reforzado, con A2 muchas veces mayor que A1. En el Ejemplo 7-6 se diseña una placa base que es soportada por un pedestal de concreto, donde la placa cubre toda el área de concreto. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 7.7 Placas base para columnas cargadas concéntricamente 225 En el Ejemplo 7-7 se selecciona una placa base para una columna que va a estar soportada sobre un pedestal 4 plg más ancho en cada lado que la placa. Esto implica que A2 no puede determinarse sino hasta que se calcule el área de la placa. Finalmente, el Ejemplo 7-8 presenta el diseño de una placa base para una columna HSS. Ejemplo 7-5 Diseñe una placa base de acero A36 (Fy = 36 klb/plg2) para una columna W12 * 65 (Fy = 50 klb/plg2) que soporta las cargas PD = 200 klb y PL = 300 klb. El concreto tiene una resistencia a compresión fcœ = 3 klb/plg2, y la zapata tiene las dimensiones 9 pies * 9 pies. Solución. Usando una columna W12 * 65 (d = 12.1 plg, bf = 12.0 plg) LRFD ASD Pu = 11.2212002 + 11.6213002 = 720 klb A2 = área de la zapata = a 12 P = 200 + 300 = 500 klb plg plg * 9 piesb a12 b = 11 664 plg2 pie pie A2 = 11 664 in2 Determine el área requerida de la placa base A1 = BN. Observe que el área del conA2 = 2.0. creto de soporte será mucho más grande que el área de la placa base, tal que A A1 ASD Æ c = 2.31 LRFD fc = 0.65 A1 = = Pu A1 = fc10.85fcœ 2 A2 A A1 720 = 217.2 plg2 10.65210.852132122 Pa Æ c A2 0.85fcœ A A1 = 1500212.312 10.852132122 = 226.5 plg2 La placa base debe ser por lo menor tan grande como la columna bf d = (12.0)(12.1) = 145.2 plg2 6 217.2 plg2 y 226.5 plg2 optimiza las dimensiones de la placa base, ya que hace que m y n sean aproximadamente iguales. Remítase a la Figura 7.15. LRFD ¢ = = ASD 0.95d - 0.8bf ¢ = 0.947 plg 2 10.952112.12 - 10.82112.02 2 = 0.947 plg N = 2A1 + ¢ = 2217.2 + 0.947 = 15.7 plg Digamos 16 plg A1 217.2 = = 13.6 plg B = N 16 Alfaomega N = 2226.5 + 0.947 = 16.0 plg Digamos 16 plg 226.5 = 14.2 plg B= 16 Diseño de Estructuras de Acero – McCormac /Csernak 226 Capítulo 7 Diseño de miembros cargados axialmente a compresión (continuación) bf ⫽ 12.00 plg m ⫽ 2.25 plg d ⫽ 12.1 plg 0.95d ⫽ 11.50 plg N ⫽ 16 plg m ⫽ 2.25 plg n ⫽ 3.20 plg 0.8bf ⫽ 9.60 plg n ⫽ 3.20 plg B ⫽ 16 plg Figura 7.15. Como se mencionó anteriormente, podemos simplificar las placas haciéndolas cuadradas; digamos 16 plg * 16 plg. Revise la resistencia al contacto del concreto LRFD fc = 0.65 fcPp = fc0.85fcœA1 ASD Æ c = 2.31 Pp A2 A A1 Æc = 10.65210.852132116 * 162122 = 848.6 klb 7 720 klb = = 0.85fcœ A1 Æc A2 A A1 10.852132116 * 162122 = 565.2 klb 7 500 klb OK 2.31 OK Cálculo del espesor requerido de la placa base 16 - 10.952112.12 N - 0.95d = = 2.25 plg 2 2 B - 0.8bf 16 - 10.82112.02 n = = = 3.20 plg 2 2 2dbf 2112.12112.02 = = 3.01 plg n¿ = 4 4 / = el mayor de m, n o n¿ = 3.20 plg m = LRFD treq = / ASD 2Pu A 0.9FyBN = 3.20 Use PL 1 12217202 B 10.921362116 * 162 treq = / = 1.33 plg 1 * 16 * 1 pie 4 plg A36. 2 Diseño de Estructuras de Acero – McCormac /Csernak 3.33Pa A FyBN = 3.20 Use PL 1 13.33215002 B 136211621162 = 1.36 plg 1 * 16 * 1 pie 4 plg A36. 2 Alfaomega 7.7 Placas base para columnas cargadas concéntricamente 227 Ejemplo 7-6 Se debe diseñar una placa base para una columna W12 * 152 (Fy = 50 klb/plg2) que soporta las cargas PD = 200 klb y PL = 450 klb. Seleccione una placa A36 (Fy = 36 klb/plg2) para cubrir toda el área del pedestal de concreto de 3 klb/plg2 subyacente. Solución. Usando una columna W12 * 152 (d = 13.7 plg, bf = 12.5 plg) ASD LRFD Pu = 11.2212002 + 11.6214502 = 960 klb Pa = 200 + 450 = 650 klb A2 Determine el área requerida de la placa base, observando que el término es igual A1 A a 1.0, ya que A1 = A2. LRFD fc = 0.65 A1 = = ASD Æ c = 2.31 Pu A1 = A2 fc10.85fcœ 2 A A1 960 10.65210.85 * 32112 = 579.2 plg2 ; A1 mín = dbf = 113.72112.52 = Pa Æ c A2 0.85fcœ A A1 1650212.312 10.852132112 = 588.8 plg2 ; A1 mín = dbf = 113.72112.52 = 171.2 plg = 171.2 plg2 2 Optimización de las dimensiones de la placa base n , m ASD LRFD ¢ = = 0.95d - 0.8bf 2 10.952113.72 - 10.82112.52 2 = 1.51 plg N = 2A1 + ¢ = 2579.2 + 1.51 = 25.6 plg A1 Digamos 26 plg 579.2 B = = = 22.3 plg N 26 Digamos 23 plg Alfaomega ¢ = 1.51 plg N = 2588.8 + 1.51 = 25.8 plg Digamos 26 plg 588.8 B = = 22.6 plg 26 Digamos 23 plg Diseño de Estructuras de Acero – McCormac /Csernak 228 Capítulo 7 Diseño de miembros cargados axialmente a compresión (continuación) Revise la resistencia al contacto del concreto ASD Æ c = 2.31 LRFD fc = 0.65 fcPp = fc0.85fcœ A1 A2 A A1 Pp Æc = 0.85fcœ A1 Æc A2 A A1 10.852132123 * 262 = 10.65210.852132123 * 26211.02 = = 991.2 klb 7 960 klb OK = 660.1 klb 7 650 klb OK 2.31 11.02 Cálculo del espesor requerido de la placa base 26 - 10.952113.72 N - 0.95d = = 6.49 plg 2 2 B - 0.8bf 23 - 10.82112.52 = = 6.50 plg n = 2 2 2dbf 2113.72112.52 = = 3.27 plg n¿ = 4 4 m = / = máximo de m, n o n¿ = 6.50 plg ASD LRFD treq = / 2Pu A 0.9FyBN = 6.50 treq = / 12219602 B 10.921362126 * 232 = 2.05 plg 3.33Pa A FyBN = 6.50 13.33216502 B 1362123 * 262 = 2.06 plg 1 Use placa base de 2 * 23 * 2 pies 2 plg A36 con pedestal de concreto de 23 * 26 1 fcœ = 3 8 klb/plg22. Ejemplo 7-7 Repita el Ejemplo 7-6 si la columna va a estar soportada por un pedestal de concreto 2 plg más ancho en cada lado de la placa base. Solución. Usando una W12 * 152 (d = 13.7 plg, bf = 12.5 plg) LRFD ASD Pu = 11.2212002 + 11.6214502 = 960 klb Pa = 200 + 450 = 650 klb El A1 requerida de la solución del Ejemplo 7-6 fue 579.2 plg2 El A1 requerida de la solución del Ejemplo 7-6 fue 588.8 plg2 Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 7.7 Placas base para columnas cargadas concéntricamente 229 Si ensayamos una placa 24 * 25 (A1 = 600 plg2), el área del pedestal será igual a (24 + 4) A2 812 = 1.16. Recalculando los valores de A1 da (25 + 4) = 812 plg2, y será igual a A 600 A A1 ASD Æ c = 2.31 LRFD fc = 0.65 A1 = Pu fc10.85fcœ 2 Pa Æ c A1 = A2 A2 0.85fcœ A A1 A A1 = 960 = 499.3 plg2 10.65210.85213211.162 1650212.312 = 10.85213211.162 = 507.6 plg2 Ensayando una placa 22 * 23 (506 plg2), el área del pedestal será (22 + 4)(23 + 4) = A2 702 702 plg2, y = = 1.18. Así, A1 (LRFD) será 490.8 plg2 y A1 (ASD) será 499.0 plg2. A 506 A A1 Optimización de las dimensiones de la placa base n , m ASD LRFD ¢= = 0.95d - 0.8bf 2 10.952113.72 - 10.82112.52 2 = 1.51 plg N = 2A1 + ¢ = 2490.8 + 1.51 = 23.66 plg B = ¢ = 1.51 plg N = 2A1 + ¢ = 2499.0 + 1.51 = 23.85 plg Digamos, 24 plg A1 490.8 = = 20.45 plg N 24 Digamos, 21 plg B = Digamos, 24 plg A1 499 = = 20.79 plg N 24 Digamos, 21 plg Use pedestal 25 * 28 12521282 A2 = = 1.18 A A1 B 12121242 Igual. Revisar la resistencia de contacto del concreto ASD Æ c = 2.31 LRFD fc = 0.65 Pp A2 fcPp = fc0.85fcœ A1 A A1 Æc = 10.65210.852132121 * 24211.182 = 985.7 k 7 960 klb OK Alfaomega = 0.85fcœ A1 A2 Æ c A A1 10.852132121 * 242 11.182 2.31 = 656.5 k 7 650 klb OK = Diseño de Estructuras de Acero – McCormac /Csernak 230 Capítulo 7 Diseño de miembros cargados axialmente a compresión (continuación) Cálculo del espesor requerido para la placa base 24 - 10.952113.72 N - 0.95d = = 5.49 plg 2 2 B - 0.8bf 21 - 10.82112.52 n = = = 5.50 plg 2 2 2dbf 2(13.7)(12.5) n¿ = = = 3.27 plg 4 4 m = / = máximo de m, n o n¿ = 5.50 plg LRFD treq = / ASD 2Pu A 0.9FyBN = 5.50 treq = / 12219602 3.33Pa A FyBN = 5.50 B 10.92136212121242 = 1.89 plg 13.33216502 B 136212121242 = 1.90 plg Use una placa base 2 * 21 * 2 pies 0 plg A36 con pedestal de concreto 25 * 28 (fcœ = 3 klb/ (plg2). Ejemplo 7-8 5 con Fy = 46 klb/plg2 para soportar las cargas de servicio PD 16 = 100 klb y PL = 150 klb. Una zapata corrida subyacente tiene las dimensiones 9 pies 0 plg * 9 pies 0 plg y consiste de concreto reforzado con fcœ = 4 000 lb/plg2. Diseñe una placa base para esta columna con acero A36 (Fy = 36 klb/plg2 y Fu = 58 klb/plg2). Se usa una HSS 10 * 10 * Solución. Resistencia requerida ASD LRFD Pu = 11.2211002 + 11.6211502 = 360 klb Pa = 100 + 150 = 250 klb Ensaye una placa base que se prolonga 4 plg desde el paño de la columna en cada dirección; es decir, una placa de 18 plg * 18 plg. Determine la resistencia disponible de la zapata de concreto. A1 = 11821182 = 324 plg 2 A2 = 112 * 92112 * 92 = 11 664 plg 2 A2 11 664 = 10.85214213242 A 324 A A1 Pp = 0.85fcœ A1 Diseño de Estructuras de Acero – McCormac /Csernak 6 609.6 klb Alfaomega 7.7 Placas base para columnas cargadas concéntricamente 231 11 664 = 6.0 > 2.0 Pp = 1.7fcœ A1 A 324 Pp = 1.7fcœA1 = 1.7(4)(324) = 2 203.2 klb como LRFD fc = 0.65 ASD Æ c = 2.31 fcPp = 10.65212 203.22 Pp Æc = 1 432.1 k 7 360 klb OK = 2 203.2 2.31 = 953.8 k 7 250 klb OK Determine el espesor de la placa. N - 10.952(dimensión exterior de la HSS) m = n = 2 = 18 - 0.95 10 2 = 4.25 plg Observe que estos valores de m y n son menores que la distancia del centro de la placa base al centro de los muros HSS. Sin embargo, el momento en la placa fuera de los muros es mayor que el momento en la placa entre los muros. Usted puede verificar esta afirmación dibujando los diagramas de momento para la situación mostrada en la Figura 7.16. HSS Pu Pa o Aefectiva Aefectiva mon mon B ⫽ N ⫽ 18 plg Figura 7.16. LRFD fpu = Pu 360 = 1.11 klb/plg2 = Aefectiva 11821182 treq = / 2Pu A 0.9FyBN = 4.25 fpa = Pa Aefectiva treq = / 12213602 B 10.92136211821182 Use una placa de base A36 de 1 Alfaomega ASD = 1.11 plg = 250 = 0.772 klb/plg2 324 3.33Pa A FyBN = 4.25 13.33212502 B 136211821182 = 1.14 plg 1 * 18 * 1 pies 6 plg A36 tanto para LRFD como para ASD. 4 Diseño de Estructuras de Acero – McCormac /Csernak 232 7.7.3 Capítulo 7 Diseño de miembros cargados axialmente a compresión (continuación) Bases de columnas resistentes a momento El proyectista suele necesitar bases de columnas resistentes a momentos. Sin embargo, antes de presentar tal tema, el estudiante necesita estar familiarizado con el diseño de soldaduras (Capítulo 14) y conexiones resistentes al momento entre miembros (Capítulos 14 y 15). Por esto, el tema de las placas base resistentes a momentos se ha situado en el Apéndice D. 7.8 PROBLEMAS PARA RESOLVER 7-1. Usando el nomograma de la Especificación del AISC, determine los factores de longitud efectiva para las columnas IJ, FG y GH para el marco mostrado en la siguiente figura, suponiendo que el marco está sujeto al ladeo y que se cumplen todas las hipótesis para el desarrollo de los nomogramas. (Resp. 1.27, 1.20 y 1.17.) B W21 ⫻ 44 A 24 pies H W21 ⫻ 50 G W24 ⫻ 62 F L W10 ⫻ 49 W10 ⫻ 39 W10 ⫻ 39 C W21 ⫻ 44 W10 ⫻ 77 W10 ⫻ 54 W10 ⫻ 54 W10 ⫻ 45 W10 ⫻ 33 W10 ⫻ 33 D W18 ⫻ 35 W24 ⫻ 62 E 12 pies K 12 pies J 14 pies I 30 pies Figura P7-1. 7-2. Determine los factores de longitud efectiva para todas las columnas del marco mostrado en la figura siguiente. Observe que las columnas CD y FG están sujetas al ladeo, mientras que las columnas BC y EF están arriostradas contra el ladeo. Suponga que se cumplen todas las hipótesis para el desarrollo de los nomogramas. 20 pies W8 ⫻ 24 C W18 ⫻ 35 G W8 ⫻ 24 W8 ⫻ 31 A W16 ⫻ 26 W8 ⫻ 24 D W16 ⫻ 31 B 10 pies F 10 pies E 24 pies Figura P7-2. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 7.8 Problemas para resolver 233 7-3 a 7-6. Use ambos métodos LRFD y ASD. 7-3. a. Determine la resistencia de columna disponible para la columna AB en el marco mostrado si Fy = 50 klb/plg2, y solamente se considera el comportamiento en el plano. Adicionalmente, suponga que las columnas inmediatamente arriba o abajo de AB tienen el mismo tamaño que AB, y también que se cumplen todas las otras hipótesis para el desarrollo de los nomogramas. (Resp. 825 klb, LRFD; 549 klb, ASD.) b. Repita la parte (a) si se considera comportamiento inelástico y PD = 200 klb y PL = 340 klb. (Resp. 838 klb, LRFD; 563 klb, ASD.) W18 ⫻ 35 B W21 ⫻ 44 A W18 ⫻ 40 W12 ⫻ 72 15 pies W24 ⫻ 55 15 pies 24 pies 28 pies Figura P7-3. 7-4. Repita el Problema 7-3 si PD = 250 klb y PL = 400 klb y se usa una sección W14 * 90. 7-5. Determine la resistencia de columna disponible para la columna AB en el marco mostrado para el cual Fy = 50 klb/plg2. Por lo demás, las condiciones son exactamente las mismas que las descritas para el Problema 7-3. a) Suponga comportamiento elástico. (Resp. 1 095 klb, LRFD; 729 klb, ASD.) b) Suponga comportamiento inelástico y PD = 240 klb y PL = 450 klb. (Resp. 1 098, LRFD; 735 klb, ASD.) W24 ⫻ 76 B W24 ⫻ 76 14 pies W14 ⫻ 99 14 pies A 30 pies 30 pies Figura P7-5. 7-6. Repita el Problema 7-5 si PD = 225 klb y PL = 375 klb y se usa una sección W12 * 87. 7-7 a 7-13. Use el método de la longitud efectiva, suponga comportamiento elástico, y use ambos métodos LRFD y ASD. Se supone que las columnas no tienen momentos de flexión. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 234 Capítulo 7 Diseño de miembros cargados axialmente a compresión (continuación) 7-7. Diseñe las columnas W12 para el marco mostrado en la figura siguiente, con acero de 50 klb/plg2. Las columnas están arriostradas arriba y abajo contra desplazamientos fuera del plano del marco, de modo que Ky = 1.0 plg en esa dirección. El ladeo es posible en el plano del marco, el eje x-x. Diseñe la columna derecha como una columna de apoyo, Kx = Ky = 1.0 y la columna izquierda como columna de marco rígido, con Kx determinado por medio del nomograma. PD = 350 klb y PL = 240 klb para cada columna. La viga está rígidamente conectada la columna izquierda, y tiene una conexión simple o articulada con la columna derecha. (Resp. [Derecha] W12 * 79, LRFD; W12 * 87, ASD - [Izquierda] W12 * 170, LRFD; W12 * 190, ASD.) Conexión rígida W21 ⫻ 101 Conexión articulada 15 pies 25 pies Figura P7-7. 7-8. Repita el Problema 7-7 si las cargas en cada columna son PD = 120 klb y PL = 220 klb, y la trabe es una W21 * 68. 7-9. Diseñe las columnas W14 para el marco mostrado en la figura siguiente, con acero de 50 klb/plg2. Las columnas están arriostradas arriba y abajo contra desplazamientos hacia fuera del plano del marco de modo que Ky = 1.0 en esa dirección. El ladeo es posible en el plano del marco, el eje x-x. Diseñe la columna interior como una columna de apoyo, Kx = Ky = 1.0 y las columnas exteriores como columnas de marco rígido, con Kx determinado por medio del nomograma. (Resp. [Interior] W14 * 176, LRFD; W14 * 193, ASD –[Exterior] W14 * 211, LRFD y ASD.) PD ⫽ 250 klb PL ⫽ 400 klb PD ⫽ 500 klb PL ⫽ 800 klb W27 ⫻ 114 PD ⫽ 250 klb PL ⫽ 400 klb W27 ⫻ 114 Conexión articulada Conexión rígida 28 pies 18 pies 28 pies Figura P7-9. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 7.8 Problemas para resolver 235 7-10. Repita el Problema 7-9, suponiendo que las columnas exteriores están empotradas en la base. 7-11. El marco mostrado en la figura siguiente no está arriostrado contra desplazamientos alrededor del eje x-x. Determine Kx para la columna AB. Las condiciones de apoyo en la dirección perpendicular al marco son tales que Ky = 1.0. Determine si la columna W14 * 109 para el miembro AB tiene la capacidad de resistir una carga muerta de 250 klb y una carga viva de 500 klb. Se usa acero A992. (Resp. LRFD W14 * 109, OK, £Pn= 1 205 klb 7 Pu = 1 100 klb; ASD W14 * 109, OK, Pn>1 = 803 klb 7 Pa = 750 klb.) W18 ⫻ 55 W14 ⫻ 90 Conexión rígida, típica 13 pies W18 ⫻ 50 B W14 ⫻ 109 15 pies A 25 pies Figura P7-11. 7-12. El marco mostrado en la siguiente figura no está arriostrado contra desplazamientos alrededor del eje x-x. Las columnas son W8 y las vigas son W12 * 16. Se usa acero ASTM A572 para las columnas y las vigas. Las vigas y columnas están orientadas de modo que ocurra flexión alrededor del eje x-x. Suponga que Ky = 1.0, y para la columna AB la carga de servicio es 175 klb, de la cual 25 porciento es carga muerta y 75 porciento es carga viva. Seleccione el perfil W8 más ligero para la columna AB. Conexión rígida, típica B 13 pies A 20 pies 20 pies 20 pies Figura P7-12. 7-13. Seleccione el perfil W12 más ligero para la columna AB del marco articulado en la base y rígido no arriostrado mostrado en la figura. Todo el acero es ASTM A992. La trabe horizontal es una W18 * 76. La trabe y las columnas están orientadas de modo que la flexión es alrededor del eje x-x. En el plano Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 236 Capítulo 7 Diseño de miembros cargados axialmente a compresión (continuación) perpendicular al marco, Ky = 1.0 y se suministra arriostramiento al eje y-y de la columna en la parte superior y a media altura usando conexiones articuladas en los extremos. Las cargas en cada una son PD = 150 klb y PL = 200 klb. (Resp. W12 * 53, LRFD; W12 * 58, ASD.) P P W18 ⫻ 76 B 8 pies 16 pies Riostra del eje y-y, típica. 8 pies A 30 pies Figura P7-13. 7-14. Diseñe una placa base cuadrada con acero A36 para una columna W10 * 60 con una carga muerta de servicio de 175 klb y una carga viva de servicio de 275 klb. La resistencia del concreto a los 28 días, fcœ, es de 3 000 lb/plg2. La placa base descansa sobre una zapata de concreto de 12 pies 0 plg * 12 pies 0 plg. Use los métodos de diseño LRFD y ASD. 7-15. Repita el Problema 7-14 si la columna está soportada por un pedestal de concreto de 24 plg * 24 plg. (Resp. B PL - 1¾ * 18 * 1 pie 6 plg A36 LRFD y ASD.) 7-16. Diseñe una placa base rectangular para una columna W8 * 28 con PD = 80 klb y PL = 150 klb si se usa acero A36 y fcœ = 3 klb/plg2 para el concreto. Suponga que la columna va a estar soportada por una zapata de concreto de 7 pies 0 plg * 7 pies 0 plg. Use los métodos de diseño LRFD y ASD. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega C A P Í T U L O 8 Introducción al estudio de vigas 8.1 TIPOS DE VIGAS Generalmente se dice que las vigas son miembros que soportan cargas transversales. Se usan generalmente en posición horizontal y quedan sujetas a cargas por gravedad o verticales; sin embargo, existen excepciones, por ejemplo, el caso de los cabios. Entre los muchos tipos de vigas cabe mencionar las siguientes: viguetas, dinteles, vigas de fachada, largueros de puente y vigas de piso. Las viguetas son vigas estrechamente separadas para soportar los pisos y techos de edificios; los dinteles se colocan sobre aberturas en muros de mampostería como puertas y ventanas. Las vigas de fachada soportan las paredes exteriores de edificios y también parte de las cargas de los pisos y corredores. Se considera que la capacidad de las vigas de acero para soportar muros de mampostería (junto con la invención de los elevadores) como parte de un marco estructural, permitió la construcción de los rascacielos actuales. Los largueros de puente son las vigas en los pisos de puentes que corren paralelas a la superficie de rodamiento, en tanto que las vigas de piso son las vigas más grandes que en muchos pisos de puentes corren perpendicularmente a la superficie de rodamiento y se usan para transferir las cargas del piso, de los largueros de puente a las trabes o armaduras sustentantes. El término trabe se usa en forma algo ambigua, pero usualmente denota una viga grande a la que se conectan otras de menor tamaño. Éstos y otros tipos de viga se analizan en las siguientes secciones. 8.2 PERFILES USADOS COMO VIGAS Los perfiles W generalmente resultan las secciones más económicas al usarse como vigas y han reemplazado en esta aplicación casi por completo a las canales y a las secciones S. Las canales se usan a veces como largueros cuando las cargas son pequeñas y en lugares en donde se requieren patines estrechos. Éstas tienen muy poca resistencia a fuerzas laterales y requieren soporte lateral, como se ilustró en el problema de tensores en el Capítulo 4. Los perfiles W tienen un mayor porcentaje de acero concentrado en sus patines que las vigas S, por lo que poseen mayores momentos de inercia y momentos resistentes para un mismo peso. Éstos son relativamente anchos y tienen una rigidez lateral apreciable. (El poco espacio Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 237 238 Capítulo 8 Introducción al estudio de vigas Puente Avenida Harrison en Beaumont, TX. (Cortesía de Bethlehem Steel Corporation.) dedicado a las vigas S en el Manual del AISC evidencia claramente cómo ha disminuido su uso con respecto a años anteriores. Hoy en día se usan principalme0nte para situaciones especiales, como cuando se requieren anchos pequeños de patines, cuando las fuerzas cortantes son muy grandes o cuando son convenientes mayores espesores de patín en la cercanía del alma por motivos de flexión lateral, como ocurre quizás con los rieles de guía para grúas o los monorrieles.) Otro tipo común de viga es la vigueta de acero de alma abierta, o vigueta de barras, que se analiza con detalle en el Capítulo 19. Este tipo de viga que se usa comúnmente para soportar losas de piso y techo es en realidad una armadura ligera de cuerdas paralelas. Resulta muy económica para grandes claros y cargas ligeras. 8.3 ESFUERZOS DE FLEXIÓN Consideremos una viga de sección rectangular y los diagramas de esfuerzos de la Figura 8.1 para estudiar los esfuerzos de flexión. (Para este análisis inicial supondremos que el patín a compresión de la viga está completamente soportado contra el pandeo lateral. El pandeo lateral se estudiará en el Capítulo 9.) Si la viga está sujeta a momento de flexión, el esfuerzo en cualquier punto se puede calcular con la fórmula de la flexión: fb = Mc/I. Debe recordarse que esta expresión es aplicable solamente cuando el máximo esfuerzo calculado en la viga es menor que el límite elástico. La fórmula se basa en las hipótesis elásticas usuales: el esfuerzo es proporcional a la deformación unitaria, una sección plana antes de la flexión permanece plana después de la aplicación de las cargas, etc. El valor I/c es una constante para una sección específica y se denomina módulo de sección (S). La fórmula de la flexión puede escribirse entonces de la manera siguiente: fb = M Mc = I S Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 8.4 Fy fb x Articulaciones plásticas 239 Fy Fy Fy x fb (a) (b) Fy (c) Fy (d) Fy (e) Fy (f ) Figura 8.1 Variaciones del esfuerzo de flexión debidas a incrementos del momento alrededor del eje x. Inicialmente, cuando el momento se aplica a la viga, el esfuerzo varía linealmente desde el eje neutro hasta las fibras extremas. Esta situación se muestra en la parte (b) de la Figura 8.1. Si se incrementa el momento, se mantendrá la variación lineal de los esfuerzos hasta que se alcanza el esfuerzo de fluencia en las fibras extremas, como se muestra en la parte (c) de la figura. El momento de fluencia de una sección transversal se define como el momento de inicio del esfuerzo de fluencia en las fibras extremas de la sección. Si el momento en una viga de acero dúctil se incrementa más allá del momento de fluencia, las fibras extremas que se encontraban previamente sometidas al esfuerzo de fluencia se mantendrán bajo este mismo esfuerzo, pero en estado de fluencia y el momento resistente adicional necesario lo proporcionarán las fibras más cercanas al eje neutro. Este proceso continuará con más y más partes de la sección transversal de la viga, alcanzando el esfuerzo de fluencia como se muestra en los diagramas de esfuerzos (d) y (e) de la figura, hasta que finalmente se alcanza la distribución plástica total mostrada en (f). Observe que la variación de deformación del eje neutro hacia las fibras externas permanece lineal en todos estos casos. Cuando la distribución de esfuerzos ha alcanzado esta etapa, se dice que se ha formado una articulación plástica, porque no puede resistirse en esta sección ningún momento adicional. Cualquier momento adicional aplicado en la sección causará una rotación en la viga con poco incremento del esfuerzo. El momento plástico es el momento que producirá una plastificación completa en una sección transversal del miembro creándose ahí mismo una articulación plástica. La relación del momento plástico Mp al momento de fluencia My se denomina factor de forma. Los factores de forma son iguales a 1.50 en las secciones rectangulares y varían entre 1.10 y 1.20 en las secciones laminadas estándar. 8.4 ARTICULACIONES PLÁSTICAS Esta sección se dedica a describir la formación de una articulación plástica en la viga simple que se muestra en la Figura 8.2. La carga mostrada que se aplica a la viga crece en magnitud hasta que se alcanza el momento de fluencia con las fibras extremas sometidas al esfuerzo de fluencia. La magnitud de la carga continúa incrementándose y las fibras extremas empiezan a fluir. La plastificación se extiende hacia otras fibras fuera de la sección de momento máximo con se indica en la figura. La longitud en donde se presenta esta plastificación hacia ambos lados de la sección considerada, depende de las condiciones de carga y de la sección transversal del miembro. Para una carga concentrada aplicada en el centro del claro de una viga simplemente apoyada con sección rectangular, la plastificación en las fibras extremas cuando se forma la articulación plástica se extenderá sobre un tercio del claro. En un perfil W en circunstancias similares, la fluencia se extenderá aproximadamente sobre un octavo del claro. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 240 Capítulo 8 Introducción al estudio de vigas Pu Perfil W Articulación plástica Figura 8.2 Una articulación plástica. Área de fluencia Durante este mismo periodo las fibras interiores en la sección de momento máximo fluirán gradualmente hasta que todas alcancen el esfuerzo de fluencia y se forme una articulación plástica, como se ve en la Figura 8.2. Aunque el efecto de una articulación plástica se extiende sobre un cierto tramo a lo largo de la viga, se supone que la articulación está concentrada en una sola sección para propósitos de análisis. Para el cálculo de deflexiones y para el diseño del soporte lateral, la longitud sobre la cual se extiende la fluencia es de gran importancia. Para que se forme una articulación plástica, las secciones deben ser compactas. Este término se introdujo anteriormente en la Sección 5.7.1. Ahí se define a una sección compacta como aquella que tiene un perfil suficientemente robusto, de modo que tenga la capacidad de desarrollar una distribución de esfuerzos totalmente plastificada antes de que se pandee localmente. Este tema se continúa con algún detalle en la Sección 9.9. El estudiante debe percatarse de que para el desarrollo de las articulaciones plásticas, los miembros no solamente deben ser compactos, sino que también deben tener soporte lateral de manera tal que se impida el pandeo lateral. Este tipo de soporte lateral se estudia en la Sección 9.4. Finalmente, también se consideran los efectos del esfuerzo cortante, la torsión y las cargas axiales. Éstos pueden ser suficientemente grandes como para causar la falla del miembro antes de la formación de una articulación plástica. En el estudio del comportamiento plástico, no se considera el endurecimiento por deformación. Cuando los marcos de acero se cargan hasta la falla, los puntos en donde se concentra la rotación (articulaciones plásticas) resultan visibles al observador antes de que el colapso ocurra. 8.5 DISEÑO ELÁSTICO Hasta hace pocos años, casi todas las vigas de acero se diseñaban con base en la teoría elástica. La carga máxima que una estructura podía soportar se suponía igual a la carga que primero generaba un esfuerzo igual al de fluencia del material. Los miembros se diseñaban de manera que los esfuerzos de flexión calculados para cargas de servicio no excediesen el esfuerzo de fluencia dividido entre un factor de seguridad (por ejemplo, 1.5 a 2.0). Las estructuras de ingeniería se diseñaron durante muchas décadas mediante este método con resultados satisfactorios. Sin embargo, los proyectistas saben desde hace muchos años que los miembros dúctiles no fallan sino hasta que ocurre una gran plastificación después de que se alcanza el esfuerzo de fluencia. Esto significa que tales miembros tienen mayores márgenes de seguridad contra la falla que lo que parece indicar la teoría elástica. 8.6 EL MÓDULO PLÁSTICO El momento de fluencia My es igual al esfuerzo de fluencia multiplicado por el módulo elástico. El módulo elástico es igual a I/c o bd 2/6 para una sección rectangular, y el momento de fluencia es entonces igual a Fybd 2/6. Este mismo valor se puede obtener considerando el par interno resistente mostrado en la Figura 8.3. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 8.6 Módulo plástico 241 Fy Fy bd C ⫽ 1 Fy d b ⫽ 2 2 4 d 2 x 2 3 d d d 2 Figura 8.3. x Fy bd T ⫽ 1 Fy d b ⫽ 2 2 4 Fy b El momento resistente es igual a T o C multiplicado por el brazo de palanca entre ellos, como sigue: My = ¢ Fy bd 4 ≤ a db = 2 3 Fy bd2 6 Se observa que el módulo elástico de la sección es igual nuevamente a bd2/6 para una viga de sección rectangular. El momento resistente para la plasticidad total se puede determinar de manera similar. El resultado es el así llamado momento plástico, Mp. También es el momento nominal de la sección, Mn. Este momento plástico o nominal es igual a T o C veces el brazo de palanca entre ellos. Para la viga rectangular de la Figura 8.4, se tiene: Mp = Mn = T d d bd d bd2 = C = ¢ Fy ≤ a b = Fy . 2 2 2 2 4 Se dice que el momento plástico es igual al esfuerzo de fluencia multiplicado por el módulo plástico de la sección. De la expresión anterior para una sección rectangular, se ve que el módulo plástico Z es igual a bd 2/4. El factor de forma, que es igual a Mp/My = FyZ/ Fy S, o a Z/S, es (bd 2/4)/(bd 2/6) = 1.50 para una sección rectangular. Un estudio del módulo plástico de la sección determinado aquí muestra que es igual al momento estático de las áreas a tensión y a compresión respecto al eje neutro plástico. A menos que la sección sea simétrica, el eje neutro para la condición plástica no coincidirá con el de la condición elástica. La compresión interna total debe ser igual a la tensión interna total. Como se considera que todas las fibras tienen el mismo esfuerzo (Fy) en la condición plástica, las áreas arriba y abajo del eje neutro plástico deben ser iguales. Esta situación no se presenta en secciones asimétricas en la condición elástica. El Ejemplo 8.1 ilustra los cálculos necesarios para determinar Fy C ⫽ Fy d b 2 d 2 x d 2 d d 2 Figura 8.4. Alfaomega b x T ⫽ Fy d b 2 Fy Diseño de Estructuras de Acero – McCormac /Csernak 242 Capítulo 8 Introducción al estudio de vigas el factor de forma de una viga T y la carga uniforme nominal wn que la viga teóricamente puede soportar. Ejemplo 8-1 Determine My, Mn y Z para la viga T de acero mostrada en la Figura 8.5. Calcule también el factor de forma y la carga nominal (wn) que puede aplicarse a la viga en un claro simple de 12 pies. Fy = 50 klb/plg2. 8 plg 1 12 plg y x n, klb/pie x 6 plg Figura 8.5. 12 pies 2 plg Solución. Cálculos elásticos: 1 A = 18 plg2a 1 plgb + 16 plg212 plg2 = 24 plg2 2 112 plg210.75 plg2+112 plg214.5 plg2 y = = 2.625 plg desde el patín superior 24 plg 2 1 1 18 plg211.5 plg23 + (8 plg)(1.5 plg)(1.875 plg)2 + 12 plg2(6 plg)3 12 12 + (2 plg)(6 plg)(1.875 plg) 2 = 122.6 plg 4 I = I 122.6 plg4 = 25.1 plg3 = c 4.875 plg 150 klb/plg2 2125.1 plg 32 My = Fy S = = 104.6 pie-klb 12 plg/pie S = Cálculos plásticos (eje neutro plástico en la base del patín): Z = 112 plg2210.75 plg2 + 112 plg2213 plg2 = 45 plg3 Mn = Mp = Fy Z = Factor de forma = Mp My o 150 klb/plg22145 plg32 12 plg/pie = 187.5 pie-klb Z 45 plg3 = 1.79 = S 25.1 plg3 Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 8.7 Teoría del análisis plástico wn L2 8 1821187.5 pie-klb2 Mn = ‹ wn = 112 pies22 243 = 10.4 klb/pie Los valores de los módulos de sección plástica para secciones estándar de vigas de acero están tabulados en la Tabla 3-2 del Manual del AISC, bajo el encabezado “W Shapes Selection by Zx”, y se enlistan para cada perfil en la sección “Dimensions and Properties” del Manual (Parte 1). Estos valores Z se usarán frecuentemente a lo largo del texto. 8.7 TEORÍA DEL ANÁLISIS PLÁSTICO La teoría plástica básica tiene que ver con la distribución de esfuerzos en una estructura, después de que en ciertos puntos de ésta se ha alcanzado el esfuerzo de fluencia. Según la teoría plástica, aquellas partes de una estructura que han alcanzado el esfuerzo de fluencia no pueden resistir esfuerzos adicionales. Más bien, esas partes fluirán la cantidad necesaria para permitir que la carga o esfuerzos adicionales sean transferidos a otras partes de la estructura donde los esfuerzos se encuentran por debajo del esfuerzo de fluencia y son capaces de absorber esfuerzos adicionales. Se puede decir que la plasticidad sirve para igualar los esfuerzos en casos de sobrecarga. Hacia 1914, el Dr. Gabor Kazinczy, de Hungría, percibió que la ductilidad del acero permitía una redistribución de esfuerzos cuando se sobrecargaban las estructuras estáticamente indeterminadas.1 En Estados Unidos, el Prof. J. A. Van den Broek, presentó su teoría de la plasticidad, a la que llamó “diseño al límite”. Esta teoría fue publicada en un artículo titulado “Theory of Limit Design” (Teoría del diseño al límite), en febrero de 1939, en las Memorias de la ASCE. Para esta exposición, se considera que el diagrama esfuerzo-deformación, tiene la forma ideal mostrada en la Figura 8.6. Se supone que para este acero coinciden en el mismo punto tanto el punto de fluencia como el límite de proporcionalidad, y que el diagrama esfuerzo-deformación es una línea recta en la zona plástica. Más allá de la zona plástica está la zona Figura 8.6. 1 Fy iento recim n Endu formació e por d Elasticidad Esfuerzo unitario Plasticidad Deformación unitaria Lynn S. Beedle, Plastic Design of Steel Frames (Nueva York: Wiley, 1958), p. 3. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 244 Capítulo 8 Introducción al estudio de vigas de endurecimiento por deformación. En esta última zona, teóricamente podría permitirse que los miembros de acero soporten esfuerzos adicionales, pero desde el punto de vista práctico, las deformaciones ocasionadas serían tan grandes que no puede considerarse. Además, el pandeo inelástico limitará la habilidad de una sección para desarrollar un momento mayor que Mp, aun si el endurecimiento por deformación es apreciable. 8.8 EL MECANISMO DE FALLA Una viga estáticamente determinada falla si se desarrolla en ella una articulación plástica. Para ilustrar este hecho, se considera la viga mostrada en la Figura 8.7(a) de sección transversal constante, solicitada por una carga concentrada a la mitad del claro. Si se incrementa la carga hasta producir una articulación plástica en el punto de momento máximo (en este caso abajo de la carga), se daría lugar a una estructura inestable, como se muestra en la parte (b) de la figura. Cualquier incremento adicional de la carga causaría la falla. Pn representa la carga máxima nominal o teórica que la viga puede soportar. P (a) Pn Articulación real Articulación real Articulación plástica (b) Figura 8.7. Para que una estructura estáticamente indeterminada falle, es necesario que se forme más de una articulación plástica. Se demostrará que el número de articulaciones plásticas necesarias para que fallen las estructuras estáticamente indeterminadas, varía de estructura a estructura, pero nunca puede ser menos de dos. La viga empotrada en sus dos extremos, que se ilustra en la parte (a) de la Figura 8.8, no puede fallar si no se han formado las tres articulaciones plásticas indicadas en la parte (b) de la figura. P (a) Pn Figura 8.8. Articulaciones plásticas (b) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 8.9 El método del trabajo virtual 245 Aun cuando en una estructura estáticamente indeterminada se haya formado una articulación plástica, la carga aún puede incrementarse sin que ocurra la falla, siempre que la geometría de la estructura lo permita. La articulación plástica actuará como una articulación real, por lo que respecta al incremento de carga. A medida que la carga se incrementa, hay una redistribución de momentos, pues la articulación plástica no puede soportar mayor momento. Al ir apareciendo en la estructura otras articulaciones plásticas, llegará el momento en que habrá el número suficiente de ellas, para causar la falla de la estructura. En realidad, puede proporcionarse cierta carga adicional después del momento indicado, y antes de que la falla ocurra, ya que los esfuerzos serían los correspondientes a la zona de endurecimiento del material; sin embargo, esta condición no debe tomarse en cuenta porque las deformaciones son muy grandes para ser aceptables. La viga empotrada en un extremo y apoyada en el otro, en la parte (a) de la Figura 8.9, es un ejemplo de una estructura que fallará después de la aparición de dos articulaciones plásticas. Para que se produzca la falla se necesitarían tres articulaciones; se tiene una real en el extremo derecho. En esta viga, el mayor momento elástico causado por la carga concentrada de diseño está en el empotramiento. A medida que la magnitud de la carga se incrementa se va formando una articulación plástica en dicho punto. P (a) Pn Articulación real Articulaciones plásticas (b) Figura 8.9. La carga puede incrementarse nuevamente hasta que el momento en algún otro punto alcance el valor del momento plástico (en este caso es en el punto donde está la carga concentrada). Una carga adicional causará la falla de la viga. Se llama mecanismo de falla a la disposición de articulaciones plásticas y quizá de articulaciones reales que permiten la falla de la estructura. Las partes (b) en las Figuras 8.7, 8.8 y 8.9 muestran mecanismos de falla para varias vigas. Después de observar el gran número de vigas doblemente empotradas y empotradas en un extremo y apoyadas en el otro, utilizadas como ilustración en este libro, el lector podría formarse la idea errónea de que encontrará frecuentemente esas vigas en la práctica de la ingeniería. Estos tipos de vigas son difíciles de encontrar en las estructuras reales, pero es muy conveniente utilizarlas en ejemplos ilustrativos. Son muy convenientes para la introducción del análisis plástico antes de considerar vigas continuas y marcos. 8.9 EL MÉTODO DEL TRABAJO VIRTUAL Un método muy satisfactorio usado para el análisis plástico de estructuras es el método del trabajo virtual. Se supone que la estructura considerada está cargada a su capacidad nominal, Mn, y que luego se deflexiona con un desplazamiento pequeño adicional después de que se alcanza la carga última. El trabajo realizado por las cargas externas durante este desplazamiento se iguala al trabajo interno absorbido por las articulaciones. En esta exposición se usa Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 246 Capítulo 8 Introducción al estudio de vigas wn , klb/pie L ⫽ 18 pies L 2 2 L 2 Figura 8.10. L 2 la teoría del ángulo pequeño. Según esta teoría, el seno de un ángulo pequeño es igual a la tangente del mismo ángulo y también a éste expresado en radianes. En las páginas siguientes, el autor usa estos valores de modo intercambiable porque los desplazamientos pequeños considerados aquí, producen rotaciones o ángulos extremadamente pequeños. Como primera ilustración, se considera la viga doblemente empotrada con carga uniformemente repartida de la Figura 8.10. En la figura se reproducen dicha viga y su mecanismo de falla. Por simetría, las rotaciones en las articulaciones plásticas de los extremos son iguales y se representan por u en la figura; así, la rotación en la articulación plástica del centro será 2u. El trabajo realizado por la carga externa total (wnL) es igual al producto de wnL multiplicado por la deformación angular promedio del mecanismo. La deformación angular promedio es igual a la mitad de la deformación de la articulación plástica del centro (1/2 * u * L/2). El trabajo externo se iguala al trabajo interno absorbido por las articulaciones, o a la suma de los productos de Mn en cada articulación plástica por el ángulo que ha girado. De la expresión resultante pueden despejarse los valores Mn y wn como sigue: Mn 1u + 2u + u2 = wnLa Mn = wn = wn L2 16 16Mn L2 1 L * u * b 2 2 . Para el claro de 18 pies utilizado en la Figura 8.10, resultan los valores: Mn = wn = 1wn211822 16 = 20.25 wn Mn . 20.25 El análisis plástico puede utilizarse de modo semejante para la viga apoyada en un extremo y empotrada en el otro en la Figura 8.11. Ahí se muestra el mecanismo de falla y las rotaciones en los extremos (que se suponen iguales) se supone que valen u. El trabajo realizado por la carga externa Pn al moverse la distancia u * L/2 se iguala al trabajo interno realizado por los momentos plásticos en las articulaciones. Nótese que no hay movimiento en la articulación real en el extremo derecho de la viga. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 8.9 El método del trabajo virtual Pn L ⫽ 10 pies 2 247 L ⫽ 10 pies 2 L ⫽ 20 pies Articulación real 2 L 2 Figura 8.11. Mn1u + 2u2 = Pn a u L b 2 Pn L 1o 3.33Pn para la viga mostrada de 20 pies2 6 6Mn 1o 0.3Mn para la viga mostrada de 20 pies2 Pn = L Mn = Enseguida se considera la viga empotrada en ambos extremos de la Figura 8.12, conjuntamente con su mecanismo de falla y las rotaciones angulares supuestas. De esta figura se pueden determinar los valores de Mn y Pn, mediante el método del trabajo virtual, como sigue: Mn 12u + 3u + u2 = Pn a 2u * L b 3 Pn L 1o 3.33Pn para esta viga2 9 9Mn Pn = 1o 0.3Mn para esta viga2. L Mn = El lector que inicia el estudio del análisis plástico necesita aprender a pensar en todas la posibilidades de falla que tiene una estructura particular. Tal hábito resulta de máxima importancia cuando se empiezan a analizar estructuras más complicadas. En este contexto, se L ⫽ 10 pies 3 Pn 2L ⫽ 20 pies 3 L ⫽ 30 pies 2 L/3 2 Figura 8.12. Alfaomega 3 Diseño de Estructuras de Acero – McCormac /Csernak 248 Capítulo 8 Introducción al estudio de vigas hace el análisis plástico de la viga propuesta en la Figura 8.13 por el método del trabajo virtual. Se muestra la viga con sus dos cargas concentradas, junto con cuatro posibles mecanismos de falla y los cálculos necesarios. Es cierto que los mecanismos de las Figuras (b), (d) y (e) no son críticos, pero este hecho no es obvio para el lector normal, a menos que haga los cálculos del trabajo virtual para cada caso. En realidad, el mecanismo de la parte (e) se basa en la hipótesis de que el momento plástico se alcanza simultáneamente bajo las cargas concentradas (una situación que podría ocurrir). El valor para el cual la carga de falla Pn es mínima en función de Mn es el valor correcto (o el valor donde Mn es máximo en función de Pn). Para esta viga, la segunda articulación plástica se forma en la carga concentrada Pn, siendo Pn igual a 0.154Mn. 0.6Pn Pn 10 pies 10 pies 10 pies (a) Articulación real 2 Mn(5 ) ⫽ (0.6Pn)(20 ) ⫹ (Pn)(10 ) Mn ⫽ 4.4Pn Pn ⫽ 0.227Mn 10 20 3 (b) Articulación real 10 20 2 3 Mn(4 ) ⫽ (0.6Pn)(10 ) ⫹ (Pn)(20 ) Mn ⫽ 6.5Pn Pn ⫽ 0.154Mn (c) Articulación real Mn(3 ) ⫽ (Pn)(10 ) Mn ⫽ 3.33Pn Pn ⫽ 0.3Mn 10 2 (d) Articulación real 10 10 Mn(3 ) ⫽ (0.6Pn)(10 ) ⫹ (Pn)(10 ) Mn ⫽ 5.33Pn Pn ⫽ 0.1875Mn (e) Figura 8.13. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 8.10 8.10 Localización de la articulación plástica para cargas uniformes 249 LOCALIZACIÓN DE LA ARTICULACIÓN PLÁSTICA PARA CARGAS UNIFORMES No existe dificultad para localizar las articulaciones plásticas en la viga con carga uniformemente repartida y doblemente empotrada; pero para otras vigas, también con carga uniformemente repartida, empotradas en un extremo y apoyadas en el otro, o aun en vigas continuas, el problema es un tanto más difícil. En esta sección se considera la viga empotrada en un extremo y apoyada en el otro con carga uniformemente distribuida, mostrada en la Figura 8.14(a). El diagrama de momentos de flexión para esta viga trabajando elásticamente se muestra con línea sólida en la parte (b) de la figura. A medida que la carga uniforme se incrementa, se formará una articulación plástica en el extremo empotrado. Ahora la viga será, en efecto, una viga “simplemente apoyada” (por lo que concierne al incremento de carga) con una articulación plástica en un extremo y una articulación real en el otro. Los incrementos subsiguientes de la carga causarán la modificación del diagrama de momentos, como se ha representado con línea punteada en la parte (b) de la figura. Este proceso continuará hasta que en algún otro lugar (en la figura, a una distancia x del apoyo de la derecha), el momento valga Mn y produzca otra articulación plástica. La expresión del trabajo virtual para el mecanismo de falla de esta viga, mostrado en la parte (c) de la Figura 8.14 se escribe como sigue: Mn a u + u + L - x 1 ub = 1wnL21u21L - x2a b. x 2 Despejando Mn de esta ecuación y haciendo dMn/dx = 0, puede calcularse el valor de x y se encuentra que es igual a 0.414L. Este valor también es aplicable a claros extremos de vigas continuas con cargas uniformemente repartidas, con extremos simplemente apoyados, y se ilustrará en la siguiente sección. wn , klb/pie L (a) Mn x Mn (b) L⫺x x (L⫺x) ⫹ Articulación real L⫺x x (c) Figura 8.14. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 250 Capítulo 8 Introducción al estudio de vigas Mn n, L⫺x klb/pie x L (a) 0.586 L 1.414 2.414 0.414L 0.586L Figura 8.15. (b) La viga y su mecanismo de falla se reproducen en la Figura 8.15, y se escribe la siguiente expresión para el momento plástico y carga uniforme mediante el procedimiento del trabajo virtual: 1 Mn1u + 2.414u2 = 1wnL210.586uL2a b 2 Mn = 0.0858wnL2 wn = 11.65 8.11 Mn L2 VIGAS CONTINUAS Las vigas continuas son muy comunes en las estructuras de ingeniería. Su continuidad hace que su análisis sea algo complicado al usar la teoría elástica y la distribución resultante de esfuerzos no es tan exacta como pudiera suponerse, aún al emplear alguno de los métodos “exactos” de análisis. El análisis plástico es aplicable tanto a estructuras continuas como a vigas de un solo claro. Los valores resultantes reflejan en forma más realista la resistencia límite de una estructura, que la que se obtiene con el análisis elástico. Las vigas continuas estáticamente indeterminadas pueden tratarse con el método del trabajo virtual tal como se hizo en el caso de las vigas estáticamente indeterminadas de un solo claro. Se presentan los Ejemplos 8.2 y 8.3 para ilustrar dos de los casos más elementales de vigas continuas. Se supone aquí que la falla ocurre si una parte o el total de la estructura falla. Entonces, en las vigas continuas que analizaremos se escriben las expresiones del trabajo virtual para cada claro por separado. De las expresiones resultantes se pueden despejar las cargas máximas que las vigas pueden soportar. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 8.11 Vigas continuas 251 Ejemplo 8-2 Se ha seleccionado una W18 * 55 (Zx = 112 plg3) para la viga mostrada en la Figura 8.16. Usando acero de 50 klb/plg2 y suponiendo soporte lateral total, determine el valor de wn. wn, klb/pie 24 pies Figura 8.16. 30 pies Solución Mn = Fy Z = 150 klb/plg2 21112 plg 32 12 plg/pie = 466.7 pie-klb Dibujando los mecanismos (falla) para los dos claros: Articulación real 1.414 14.06 15 2.414 9.94 pies 14.06 pies 15 pies 15 pies Claro izquierdo: 1 1Mn213.414u2 = 124wn2a b114.06u2 2 wn = 0.0202 Mn = 10.020221466.72 = 9.43 klb/pie Claro derecho: 1 1Mn214u2 = 130wn2a b115u2 2 wn = 0.0178 Mn = 10.017821466.72 = 8.31 klb/pie ; Los claros adicionales tienen poco efecto sobre la cantidad de trabajo implícito en el procedimiento del análisis plástico. No puede decirse lo mismo del análisis elástico. El Ejemplo 8-3 ilustra el análisis de una viga con tres claros, que soporta una carga concentrada en cada claro. El estudiante, con base en su conocimiento del análisis elástico, percibirá que las articulaciones plásticas se formarán primero en los apoyos interiores y luego en los centros de los claros extremos, en ese momento cada claro extremo poseerá un mecanismo de falla. Ejemplo 8-3 Usando una W21 * 44 (Zx = 95.4 plg3) que consiste de acero A992, determine el valor de Pn para la viga de la Figura 8.17. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 252 Capítulo 8 Introducción al estudio de vigas Pn 15 pies Articulación real 1.5Pn 15 pies 15 pies 15 pies 30 pies 30 pies 15 15 2 Pn 2 15 pies 15 pies 30 pies Articulación real 15 (Mecanismo de falla) 2 Figura 8.17. Solución Mn = Fy Z = 150 klb/plg22195.4 plg32 12 plg/pie = 397.5 pie-klb Para el primer y tercer claros: Mm 13u2 = 1Pn2115u2 Pn = 0.2 Mn = 10.221397.52 = 79.5 klb Para el claro central: 1Mn214u2 = 11.5 Pn2115u2 Pn = 0.178 Mn = 10.17821397.52 = 70.8 klb ; 8.12 MARCOS DE EDIFICIOS En esta sección el análisis plástico se aplica a un pequeño marco de edifico. No es la intención del autor estudiar los marcos detalladamente en este capítulo. Más bien, desea mostrar al lector que el método del trabajo virtual es aplicable tanto a marcos como a vigas y que hay otros tipos de mecanismos además de los tipos de viga. Para el marco considerado, se supone que se usa la misma sección W tanto para la viga como para las columnas. Si estos miembros difieren en tamaño, será necesario tomar eso en cuenta en el análisis. El marco articulado en sus apoyos mostrado en la Figura 8.18 es estáticamente indeterminado de primer grado. El desarrollo de una articulación plástica lo convertirá en estáticamente determinado, y la formación de una segunda articulación puede crear un mecanismo. Hay, sin embargo, varios tipos de mecanismos que podrían ocurrir en este marco. Un posible mecanismo de viga se muestra en la parte (b), un mecanismo de ladeo se muestra en la parte (c) y un mecanismo combinado de viga y ladeo se muestra en la parte (d). La condición crítica es la que dé el menor valor de Pn. El Ejemplo 8-4 presenta el análisis plástico del marco en la Figura 8.18. Las distancias a través de las cuales las cargas tienden a moverse en los diversos mecanismos deben estudiarse Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 8.12 Marcos de edificios 253 Pn 0.6 Pn 20 2 20 pies 20 pies (Pn)(20 ) ⫽ Mn(4 ) Pn ⫽ 1 Mn 5 20 pies 40 pies (a) Marco y cargas (b) Mecanismo de viga 20 20 20 B 2 A (0.6 Pn)(20 ) ⫽ Mn(2 ) Pn ⫽ 1 Mn 6 (0.6 Pn)(20 ) ⫹ (Pn)(20 ) ⫽ Mn(4 ) Pn ⫽ 1 Mn 8 (c) Mecanismo de ladeo (d) Mecanismo combinado de viga y ladeo Figura 8.18 Mecanismos posibles para un marco. cuidadosamente. La solución de este problema evidencia un punto de la mayor importancia: La superposición no es aplicable en el análisis plástico. Esto puede verse fácilmente estudiando las expresiones del trabajo virtual para las partes (b), (c) y (d) de la figura. Los valores de Pn obtenidos por separado para los mecanismos de viga y ladeo no se suman para obtener el mecanismo combinado de viga y ladeo. Para cada mecanismo tenemos que considerar la situación en la que se tenga el menor número posible de articulaciones plásticas que causan el colapso. Si se fija usted en una de las expresiones del trabajo virtual, notará que Pn resulta más pequeño conforme el número de articulaciones plásticas disminuye. Véase al respecto la parte (d) de la Figura 8.18. El marco se puede ladear hacia la derecha sin la formación de una articulación plástica en la parte superior de la columna izquierda. Las dos articulaciones plásticas marcadas A y B son suficientes para que el colapso ocurra. Ejemplo 8-4 Una W12 * 72 (Zx = 108 plg) se usa para la viga y las columnas del marco mostrado en la Figura 8.18. Si Fy = 50 klb/plg2, determine el valor de Pn. Solución Las expresiones del trabajo virtual están escritas para las partes (b), (c) y (d) de la Figura 8.18 y se muestran con las partes respectivas de la figura. Se encuentra que la viga combinada y el Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 254 Capítulo 8 Introducción al estudio de vigas caso de ladeo es el caso crítico, y de ahí se determina el valor de Pn como sigue: Pn = 8.13 1 1 1 50 * 108 M = a b 1Fy Z 2 = a b a b = 56.25 klb 8 n 8 8 12 PROBLEMAS PARA RESOLVER 8-1 al 8-10. Encuentre los valores de S, Z y del factor de forma respecto al eje x de las secciones mostradas a continuación. 8-1. (Resp. 446.3, 560, 1.25.) 8 plg 2 plg 1 plg 2 28 plg 24 plg 2 plg 12 plg Figura P8-1. 8-2. 2 plg t⫽ 1 2 plg 18 plg 14 plg 2 plg 6 plg Figura P8-2. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 8.13 Problemas para resolver 255 8-3. (Resp. 4.21, 7.15, 1.70.) 1 3 2 plg de diámetro Sólido Figura P8-3. 8-4. 8 plg diámetro (diámetro exterior) 1 plg Hueco Figura P8-4. 8-5. (Resp. 4.33, 7.78, 1.80.) 1 2 plg 6 plg 1 2 4 plg Figura P8-5. plg 8-6. 1 2 1 2 plg plg 8 plg 4 plg Figura P8-6. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 256 Capítulo 8 Introducción al estudio de vigas 8-7. (Resp. 40.0, 45.8, 1.15) 1 2 plg 12 plg 11 plg 3 8 plg 1 2 6 plg Figura P8-7. plg 8-8. 8 plg 3 plg 4 16 plg 1 2 plg Figura P8-8. 8-9. (Resp. 33.18, 43.0, 1.30.) 5 8 3 4 12 plg plg 3 plg Figura P8-9. plg 5 8 plg Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 8.13 Problemas para resolver 257 8-10. 1 plg 2 6 plg 2 12 plg 2 12 plg 1 plg 2 6 plg 1 2 6 12 plg plg 12 plg Figura P8-10. 8-11 al 8-20. Determine los valores de S y Z así como el factor de forma respecto al eje x, a menos que se indique otra cosa. Use las dimensiones de almas y patines dadas en el Manual del AISC al hacer estos cálculos. 8-11. Una W21 * 122 (Resp. 271.8, 305.6, 1.12.) 8-12. Una W14 * 34 con un cubreplaca en cada patín. La placa es de 3/8 * 8 plg. 8-13. Dos ángulos de 5 * 3 * 3/8 plg con sus lados largos en dirección vertical (LLV) y espalda con espalda. (Resp. 4.47, 7.95, 1.78.) 8-14. Dos canales C8 * 11.5 espalda con espalda. 8-15. Cuatro ángulos 3 * 3 * 3/8 plg dispuestos como se muestra en la Figura P8-15. (Resp. 4.56, 7.49, 1.64.) Figura P8-15. 8-16. 8-17. 8-18. 8-19. 8-20. Alfaomega Una W16 * 31. La sección del Problema 8-7, considerando el eje y. (Resp. 6.02, 9.39, 1.56.) Repita el Problema 8-9, considerando el eje y. Repita el Problema 8-12, considerando el eje y. (Resp. 13.8, 22.6, 1.64.) Repita el Problema 8-14, considerando el eje y. Diseño de Estructuras de Acero – McCormac /Csernak 258 Capítulo 8 Introducción al estudio de vigas 8-21 al 8-39. Usando las secciones dadas, todas de acero A992, y la teoría plástica, determine los valores de Pn y wn según se indica. 8-21. (Resp. 94.3 klb.) Pn W18 ⫻ 76 18 pies 12 pies Figura P8-21. 8-22. Pn W24 ⫻ 62 18 pies 12 pies Figura P8-22. 8-23 (Resp. 10.65 klb/pie.) n, klb/pie W16 ⫻ 50 24 pies Figura P8-23. 8-24. 2Pn Pn W27 ⫻ 102 10 pies 10 pies 10 pies Figura P8-24. 8-25. (Resp. 189.5 klb.) 1 3 Pn Pn W30 ⫻ 90 8 pies 8 pies 8 pies Figura P8-25. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 8.13 Problemas para resolver 259 8-26. 2Pn Pn W21 ⫻ 44 5 pies 5 pies 10 pies Figura P8-26. 8-27 (Resp. 47.9 klb.) Pn 3Pn W24 ⫻ 55 10 pies 10 pies 10 pies Figura P8-27. 8-28. Pn W18 ⫻ 35 10 pies 15 pies Figura P8-28. 8-29. (Resp. 49.3 klb.) 2Pn 3Pn W24 ⫻ 76 8 pies 12 pies 8 pies Figura P8-29. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 260 Capítulo 8 Introducción al estudio de vigas 8-30. Pn 2Pn 3Pn W24 ⫻ 84 8 pies 16 pies 12 pies 12 pies Figura P8-30. 8-31. (Resp. 10.95 klb/pie.) W21 ⫻ 57 n 24 pies Figura P8-31. 8-32. n W18 ⫻ 40 8 pies 16 pies 8 pies Figura P8-32. 8-33. (Resp. 4.20 klb/pie.) 2 2 n n n W16 ⫻ 26 16 pies 16 pies 16 pies Figura P8-33. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 8.13 Problemas para resolver 261 8-34. n 24 pies W27 ⫻ 84 36 pies 24 pies Figura P8-34. 8-35 (Resp. 9.56 klb/pie.) n W24 ⫻ 68 30 pies 30 pies 30 pies Figura P8-35. 8-36. n 24 pies W21 ⫻ 73 24 pies 24 pies Figura P8-36. 8-37. (Resp. 88.2 klb.) 2Pn Pn 2Pn 3Pn W24 ⫻ 94 12 pies 12 pies 12 pies 12 pies 12 pies 12 pies 24 pies 36 pies 24 pies 36 pies Figura P8-37. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 262 Capítulo 8 Introducción al estudio de vigas 8-38. Pn 4 2Pn W16 ⫻ 57 10 pies 12 pies 10 pies Figura P8-38. 8-39. Repita el Problema 8-38 considerando que las bases de las columnas están empotradas. (Resp. 87.5 klb.) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega C A P Í T U L O 9 Diseño de vigas por momentos 9.1 INTRODUCCIÓN Si se aplican cargas de gravedad a una viga simplemente apoyada de gran longitud, la viga se flexionará hacia abajo, y su parte superior estará en compresión y se comportará como un miembro a compresión. La sección transversal de esta “columna” consistirá en la porción de la sección transversal de la viga arriba del eje neutro. Para la viga usual, la “columna” tendrá un momento de inercia mucho menor respecto a su eje y o eje vertical que respecto a su eje x. Si no se hace nada para arriostrarla perpendicularmente al eje y, la viga se pandeará lateralmente bajo una carga mucho menor que la que se requeriría para producir una falla vertical. (Usted puede verificar esto tratando de flexionar verticalmente una revista mantenida en posición de canto. La revista tenderá siempre, igual que una viga de acero, a pandearse lateralmente, a menos que se soporte en esa dirección.) El pandeo lateral no ocurrirá si el patín de compresión de un miembro se soporta lateralmente o si se impide el torcimiento de la viga a intervalos frecuentes. En este capítulo se consideran los momentos de pandeo de una serie de vigas de acero dúctil compactas con condiciones diferentes de arriostramiento lateral. (Como se definió previamente, una sección compacta es aquella que tiene un perfil suficientemente robusto, de manera que es capaz de desarrollar una distribución de esfuerzos totalmente plástica antes de pandearse.) En este capítulo estudiaremos las vigas de la siguiente manera: 1. Primero se supondrá que las vigas tienen soporte lateral continuo en sus patines de compresión. 2. Luego se supondrá que las vigas están soportadas lateralmente a intervalos cortos. 3. Por último se supondrá que las vigas están soportadas a intervalos cada vez más grandes. En la Figura 9.1 se muestra una curva típica con los momentos resistentes nominales o momentos de pandeo de una viga en función de longitudes variables no soportadas lateralmente. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 263 Capítulo 9 Diseño de vigas por momentos Mn (momento nominal resistente de la viga) 264 Comportamiento plástico – momento plástico total (zona 1) Pandeo lateral – torsional inelástico (zona 2) Pandeo lateral – torsional elástico (zona 3) 0.7 FySx ⫽ MR (véase la Sección 9.5) Figura 9.1 Momento nominal en función de la longitud, no soportada lateralmente, del patín de compresión. Lpd Lp Lr Lb (longitud sin soporte lateral del patín de compresión) En la Figura 9.1 se aprecia que las vigas tienen tres distintos intervalos o zonas de pandeo, dependientes de sus condiciones de soporte lateral. Si se tiene un soporte lateral continuo o estrechamente espaciado, las vigas se pandearán plásticamente y quedarán en lo que se ha clasificado como zona 1 de pandeo. Conforme se incrementa la separación entre los soportes laterales, las vigas empezarán a fallar inelásticamente bajo momentos menores y quedarán en la zona 2. Finalmente, con longitudes aún mayores sin soporte lateral, las vigas fallarán elásticamente y quedarán en la zona 3. En esta sección se presenta una breve exposición de estos tres tipos de pandeo y el resto del capítulo se dedica a un estudio detallado de cada tipo, junto con una serie de ejemplos numéricos. 9.1.1 Comportamiento plástico (zona 1) Si experimentáramos con una viga compacta con soporte lateral continuo en su patín de compresión, descubriríamos que es posible cargarla hasta que alcance su momento plástico Mp en algún punto o puntos; una carga mayor produciría una redistribución de momentos, tal como se describió en el Capítulo 8. En otras palabras, los momentos en esas vigas pueden alcanzar Mp y luego desarrollar una capacidad de rotación suficiente para que se redistribuyan los momentos. Si ensayamos ahora una de esas vigas compactas y suministramos soporte lateral estrechamente espaciado en su patín de compresión, encontraremos que aun podemos cargarla hasta que se alcance el momento plástico y se redistribuyan los momentos, siempre que la separación entre los soportes laterales no exceda un cierto valor llamado Lp. (El valor de Lp depende de las dimensiones de la sección transversal de la viga y de su esfuerzo de fluencia.) La mayoría de las vigas fallan en la zona 1. 9.1.2 Pandeo inelástico (zona 2) Si incrementamos la distancia entre los puntos de soporte lateral o torsional aún más, la sección puede cargarse hasta que algunas, pero no todas, de las fibras comprimidas estén bajo el esfuerzo Fy. La sección tendrá una capacidad de rotación insuficiente para permitir la Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 9.1 Introducción 265 Puente sobre el Río Allegheny en Kittanning, PA. (Cortesía de American Bridge Company.) redistribución total de momentos y no se podrá efectuar un análisis plástico. En otras palabras, en esta zona podemos flexionar el miembro hasta que se alcance la deformación de fluencia en algunos, pero no en todos, sus elementos a compresión, antes de que ocurra el pandeo. Éste se denomina pandeo inelástico. Conforme incrementemos la longitud no soportada lateralmente, encontraremos que el momento que la sección resiste disminuirá, hasta que finalmente la viga falle antes de que se alcance en cualquier punto el esfuerzo de fluencia en la sección transversal. La longitud máxima sin soporte lateral con la que aún se puede alcanzar Fy en un punto es el extremo del intervalo inelástico. Se denota con Lr en la Figura 9.1; su valor depende de las propiedades de la sección transversal de la viga, del esfuerzo de fluencia del material y de los esfuerzos residuales presentes en la viga. En este punto, tan pronto como se presente un momento que teóricamente produzca un esfuerzo de fluencia en cualquier parte de la viga (en realidad, es un valor menor que Fy, debido a la presencia de esfuerzos residuales), la sección se pandeará. 9.1.3 Pandeo elástico (zona 3) Si la longitud no soportada lateralmente es mayor que Lr, la sección se pandeará elásticamente antes de que se alcance el esfuerzo de fluencia en cualquier punto. Al aumentar esta longitud, el momento de pandeo se vuelve cada vez más pequeño. Al incrementar el momento en una viga tal, ésta se deflexionará transversalmente más y más hasta que se alcance un valor crítico para el momento (Mcr). En este punto la sección transversal de la viga girará y el patín de compresión se moverá lateralmente. El momento Mcr lo proporcionan la resistencia torsional y la resistencia al alabeo de la viga; esto se estudiará en la Sección 9.7. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 266 Capítulo 9 Diseño de vigas por momentos Edificio en la Calle 150 Federal, en Boston, MA. (Cortesía de Owen Steel Company, Inc.) 9.2 COMPORTAMIENTO PLÁSTICO — MOMENTO PLÁSTICO TOTAL, ZONA 1 En ésta y las siguientes dos secciones, se presentan fórmulas para vigas para el comportamiento plástico (zona 1), mientras que en las Secciones 9.5 a 9.7, se presentan fórmulas para el pandeo inelástico (zona 2) y para el pandeo elástico (zona 3). Después de ver algunas de estas expresiones, el lector podría pensar que será necesario invertir una gran cantidad de tiempo en sólo sustituir los valores en estas fórmulas. Sin embargo, esto en general no será así, ya que los valores que se busquen se encuentran en tablas y gráficas en la Parte 3 del Manual del AISC. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 9.3 Diseño de vigas, zona 1 267 Si la longitud sin soporte lateral Lb del patín de compresión de un perfil compacto I o C, incluyendo los miembros híbridos, no excede a Lp (si se usa análisis elástico) o a Lpd (si se usa análisis plástico), entonces la resistencia a la flexión del miembro con respecto a su eje mayor se puede determinar como sigue: Mn = Mp = FyZ (Ecuación F2-1 del LRFD ) fbMn = fbFyZ (fb = 0.90) Fy Z Mn = (Æ b = 1.67) Æb Æb Si se usa un enfoque de análisis elástico convencional para establecer las fuerzas en los miembros, Lb no deberá exceder el valor de Lp que sigue si Mn va a ser igual a FyZ. E Lp = 1.76 ry A Fy (Ecuación F2-5 del LRFD) Si se usa un enfoque de análisis plástico para establecer las fuerzas en los miembros con perfil I de simetría simple o doble con el patín de compresión mayor que el de tensión (incluidos los miembros híbridos) y cargados en el plano del alma, Lb (que se define como la longitud sin soporte lateral del patín de compresión en localidades con articulaciones plásticas, asociadas con mecanismos de falla) no debe exceder el valor de Lpd dado a continuación para que Mn sea igual a FyZ. Lpd = B 0.12 - 0.076 ¢ M1¿ M2¿ ≤R¢ E ≤r Fy y (Ecuación A-1-5 del Apéndice del AISC) En esta expresión M1 es el menor de los momentos en los extremos de la longitud no soportada de la viga y M2 es el mayor momento en el extremo de la longitud no soportada y la relación M1/M2 es positiva cuando los momentos flexionan al miembro en doble curvatura , y negativa si lo flexionan en curvatura simple. Sólo pueden considerarse aceros con valores de Fy (Fy es el esfuerzo mínimo de fluencia especificado del patín de compresión) menores o iguales a 65 klb/plg2. Los aceros de alta resistencia podrían no ser lo suficientemente dúctiles. No existe límite para la longitud no soportada de secciones circulares o cuadradas o de vigas I flexionadas alrededor de sus ejes menores. (Si una viga I se flexiona alrededor de su eje menor o eje y, ésta no se pandeará antes de que se desarrolle el momento plástico Mp respecto al eje y, siempre que el elemento del patín sea compacto.) La Ecuación A1-8 del Apéndice de la Especificación del AISC también proporciona un valor de Lpd para barras sólidas rectangulares y vigas en cajón simétricas. 9.3 DISEÑO DE VIGAS, ZONA 1 Entre los conceptos que necesitan considerarse en el diseño de vigas se cuentan los siguientes: momentos, cortantes, deflexiones, aplastamiento, soporte lateral para los patines a compresión, fatiga y otros. Se selecciona las vigas que tienen suficiente capacidad de momento de Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 268 Capítulo 9 Diseño de vigas por momentos diseño (fbMn) y luego se revisan para ver si cualquier otro elemento mecánico o de servicio es crítico. Se calculan los momentos factorizados y se escoge inicialmente en la Tabla 3-2, Parte 3, Manual del AISC, denominada “W Shapes Selection by Zx” una sección con esa capacidad de momento. En esta tabla se pueden escoger rápidamente perfiles de acero con módulos plásticos suficientes para resistir ciertos momentos. Se deben recordar dos aspectos importantes al seleccionar los perfiles; éstos son: 1. El costo de los perfiles de acero, depende de su peso por unidad de longitud y, por tanto, es conveniente seleccionar el perfil más liviano posible teniendo el módulo plástico requerido (considerando que la sección seleccionada pueda acomodarse razonablemente dentro de la estructura). La tabla contiene los perfiles ordenados en grupos que se encuentran dentro de cierta escala de módulos plásticos. La sección indicada con tipo grueso, en la parte superior de cada grupo, es la más ligera de éste, y las otras están acomodadas en orden decreciente de sus módulos plásticos. Normalmente para un módulo plástico dado, los perfiles más aperaltados corresponderán a los de menor peso y de esta manera se seleccionarán en general, a menos que sus peraltes ocasionen problemas en la obtención de las alturas de entrepiso, en cuyo caso se seleccionará una sección más pesada, pero de menor peralte. 2. Los valores de los módulos plásticos se presentan en la tabla con respecto a los ejes horizontales para vigas en su posición vertical usual. Si la viga va a usarse en posición de costado, el módulo plástico correspondiente respecto al eje y se encontrará en la Tabla 3-4 del Manual o en las tablas que dan dimensiones y propiedades de perfiles en la Parte 1 del Manual del AISC. Un perfil W colocado de costado sólo tiene un 10 a 30% de la capacidad resistente que tiene en posición vertical bajo la acción de cargas verticales, o por gravedad. De la misma manera, la resistencia de un larguero de madera con dimensiones de 2 * 10 plg colocado acostado, tendrá sólo 20% de la resistencia que tiene en posición vertical. Los ejemplos que siguen ilustran el análisis y diseño de vigas de acero compactas cuyos patines a compresión tienen soporte lateral total, que permite hacer un análisis plástico. Para la selección de estas secciones, el proyectista puede consultar las tablas, ya sea con el módulo plástico requerido o con el momento de diseño factorizado (si Fy = 50 klb/plg2). Ejemplo 9-1 ¿Es la sección compacta y lateralmente soportada mostrada en la Figura 9.2 suficientemente fuerte para soportar las cargas dadas si Fy = 50 klb/plg2? Revise la viga con los métodos LRFD y ASD. D ⫽ 1 klb/pie (no incluye el peso de la viga) L ⫽ 3 klb/pie W21 ⫻ 44 Figura 9.2 Diseño de Estructuras de Acero – McCormac /Csernak 21 pies Alfaomega 9.3 Diseño de vigas, zona 1 269 Solución. Usando una W21 * 44 (Zx = 95.4 plg3) LRFD fb = 0.9 ASD Æb = 1.67 Dado el peso de la viga = 0.044 klb/pie Dado el peso de la viga wt = 0.044 klb/pie wu = (1.2)(1 + 0.044) + (1.6)(3) = 6.05 klb/pie wa = (1 + 0.044) + 3 = 4.044 klb/pie 2 Mu = (6.05)(21) 8 = 333.5 klb-pie Mn de la sección = = Fy Z 12 Ma = 12 plg/pie 8 = 222.9 klb-pie Mn = 397.5 klb-pie de la solución con LRFD = Mpx (50 klb/plg2)(95.4)plg3 (4.044)(21)2 = 397.5 klb-pie Mn 397.5 = = 238 klb-pie 7 222.9 klb-pie OK Æ2 1.67 Mu = fb Mpx = (0.9)(397.5) = 358 klb-pie 7 333.5 klb-pie OK Nota: En vez de utilizar Zx y FyZx, se encontrará más fácil usar las columnas de momentos fbMpx y Mpx>Æb en la Tabla 3-.2 del AISC. Ahí, el término Mpx representa el momento plástico de una sección con respecto a su eje x. Siguiendo este procedimiento para una W21 * 44, encontramos los valores fbMpx = 358 klb-pie y Mpx>Æb = 238 klb-pie. Estos valores concuerdan con los cálculos anteriores. 9.3.1 Estimación del peso de las vigas En cada uno de los siguientes ejemplos, se incluye el peso de la viga en el cálculo del momento de flexión que ha de resistir, ya que la viga debe soportarse a sí misma, así como a las cargas externas. Las estimaciones del peso de las vigas corresponden casi al valor real, ya que el autor hizo un anteproyecto preliminar para hacer su estimación. Es de esperarse que el lector, careciendo de experiencia, no tenga capacidad de estimar adecuadamente el peso de la viga requerida con sólo ver el problema. Sin embargo, se dispone de un método muy sencillo con el cual el estudiante puede estimar rápidamente y con exactitud los pesos de las vigas. Puede calcularse el momento flexionante máximo, sin contar el efecto del peso de la viga, y seleccionar una sección de la Tabla 3-2 del AISC. Luego puede usarse el peso de ese perfil o un poco más (ya que el peso de la viga aumentará ligeramente el momento) como la estimación del peso de la viga. Los pesos resultantes de las vigas casi siempre serán muy cercanos al peso de la pieza seleccionada en el diseño final. Para los problemas de ejemplo futuros en este texto, el autor no muestra sus cálculos para la estimación de los pesos de las vigas. Sin embargo, el peso estimado que se usa para esos problemas, se obtuvo exactamente de la misma manera que como se obtiene en el Ejemplo 9-2, que se muestra enseguida. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 270 Capítulo 9 Diseño de vigas por momentos Ejemplo 9-2 Seleccione una sección de viga usando ambos métodos LRFD y ASD para el claro y la carga que se muestran en la Figura 9.3, suponiendo que la losa de piso arriba suministra soporte lateral completo al patín de compresión (es decir, Lb = 0) y Fy = 50 klb/plg2. PL 30 klb wD 1.5 klb/pie 15 pies 15 pies 30 pies Figura 9.3 Solución Estimar el peso de las vigas. LRFD ASD wu sin incluir el peso de la viga wa sin incluir el peso de la viga = (1.2)(1.5) = 1.8 klb/pie = 1.5 klb/pie Pa = 30 klb Pu = (1.6)(30) = 48 klb Mu = (1.8)(30)2 8 (48)(30) + Ma = 4 (1.5)(30)2 8 + (30)(30) 4 = 393.8 klb/pie = 562.5 klb-pie De la Tabla 3-2 del AISC y de la columna de momentos del LRFD (fbMpx), se requiere una W24 * 62. De la Tabla 3-2 del AISC y de la columna de momentos del ASD (Mpx/Æb), se requiere una W21 * 68. fbMpx = 574 klb-pie Mpx Æb Suponga el peso de la viga = 62 lb/pie. = 399 klb-pie Suponga el peso de la viga = 68 lb/pie. Seleccione la sección de viga. LRFD ASD wu = (1.2)(1.5 + 0.062) = 1.874 klb/pie wa = 1.5 + 0.068 = 1.568 klb/pie Pu = (1.6)(30) = 48 klb Pa = 30 klb 2 Mu = (1.874)(30) 8 = 570.8 klb-pie + (48)(30) 4 Ma = (1.568)(30)2 8 = 401.4 klb-pie + (30)(30) 4 (Continúa) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 9.3 Diseño de vigas, zona 1 LRFD 271 ASD De la Tabla 3-2 del AISC De la Tabla 3-2 del AISC Use W24 * 62. Use W24 * 68. (fbMpx = 574 klb-pie 7 570.8 klb-pie) (Mpx/Æb = 442 klb-pie 7 401.4 klb-pie) OK OK Ejemplo 9-3 La losa de concreto reforzado de 5 plg de espesor mostrada en la Figura 9.4 va a colocarse sobre secciones W de acero con separación de 8 pies 0 plg entre centros. Las vigas tienen un claro de 20 pies y se suponen simplemente apoyadas. Si la losa de concreto se diseñó para resistir una carga viva de 100 lb/pie2, determine el perfil de acero más ligero requerido para soportar la losa mediante los procedimientos LRFD y ASD. Se supone que el patín de compresión de la viga recibirá soporte lateral completo de la losa de concreto. El concreto pesa 150 lb/pie3. Considere Fy = 50 klb/plg2. 5 plg Claro ⫽ 20 pies 8 pies 8 pies 8 pies 8 pies Figura 9.4 Solución LRFD Suponga el peso de la viga wt Peso de la losa = ¢ ASD = 22 lb/pie 5 ≤ (150)(8) = 500 lb/pie 12 = 522 lb/pie wD Suponga el peso de la viga wt = 22 lb/pie Peso de la losa wt = 500 lb/pie wD = 522 lb/pie wL = (8)(100) = 800 lb/pie wL = 800 lb/pie wu = (1.2)(522) + (1.6)(800) wa = 522 + 800 = 1 322 lb/pie = 1 906 lb/pie = 1.906 klb/pie Mu = = 1.322 klb/pie (1.906)(20)2 = 95.3 klb-pie 8 De la Tabla 3-2 del AISC Use W10 * 22. Ma = (fbMpx = 97.5 klb-pie 7 95.3 klb-pie) Alfaomega (1.322)(20)2 = 66.1 klb-pie 8 De la Tabla 3-2 del AISC Use W12 * 22. Mpx = 73.1 klb-pie 7 66.1 klb-pie≤ ¢ Æb Diseño de Estructuras de Acero – McCormac /Csernak 272 9.3.2 Capítulo 9 Diseño de vigas por momentos Agujeros en vigas En ocasiones es necesario que las vigas de acero tengan agujeros. Obviamente se les requiere para la instalación de tornillos o remaches y algunas veces para tubos, conductos, etc. De ser posible, este último tipo de orificios debe evitarse. Cuando son absolutamente necesarios, se localizarán en el alma, si el cortante es pequeño, o en los patines si el momento es pequeño y el cortante es grande. El cortar un agujero en el alma de una viga no reduce notablemente su módulo de sección, o su momento resistente; pero, como se indicará más adelante en la Sección 10.2, un agujero grande en el alma reduce bastante la resistencia al cortante de la sección de acero. Cuando se hacen agujeros grandes en el alma de la viga, por lo general se colocan placas extras en el alma para reforzarla alrededor del agujero, contra el posible pandeo de ésta. Cuando se colocan grandes agujeros en las almas de las vigas, los estados límites de éstas (como el pandeo local del patín de compresión del alma o de la zona de compresión en forma de te arriba o abajo de la abertura) o la interacción momento-cortante o los estados límite de servicio, pueden controlar el tamaño del miembro. Se dispone de un procedimiento general para estimar estos efectos y el diseño de cualquier refuerzo requerido para vigas de acero y vigas compuestas.1,2 La presencia de orificios de cualquier tipo en una viga, ciertamente no la hace más resistente, y sí existe la probabilidad de que la debiliten un poco. El efecto de los orificios ha sido un tema que durante muchos años ha tenido argumentos en pro y en contra. Con frecuencia se hacen las siguientes preguntas: “¿se afecta al eje neutro por la presencia de agujeros?” y “¿es necesario restar los agujeros del patín de compresión, que van a taparse con remaches y tonillos?” La teoría de que el eje neutro se desplaza de su posición normal a la posición teórica de su sección neta, por la existencia de agujeros, es muy discutible. Las pruebas parecen indicar que los agujeros para remaches y pernos en el patín no cambian apreciablemente la ubicación del eje neutro. Es lógico suponer que éste no seguirá la variación teórica exacta con sus cambios bruscos de posición en las secciones que tienen agujeros para remaches, como se muestra en la parte (b) de la Figura 9.5. Es más razonable la posición del eje neutro que se muestra en la parte (c) de dicha figura, donde se supone que existe una variación más gradual de la posición. Es interesante observar que las pruebas de flexión en vigas de acero parecen mostrar que la falla radica en la resistencia del patín de compresión, aun cuando existan agujeros para remaches o pernos en el patín de tensión. La presencia de tales agujeros no parece ser tan seria como pudiera pensarse, sobre todo al compararla con agujeros en un miembro sujeto a tensión pura. Estas pruebas muestran poca diferencia en las resistencias de vigas sin agujeros y de vigas con una gran cantidad de agujeros para remaches en cualquiera de los patines. Los agujeros para tornillos en las almas de las vigas son considerados en general de poca importancia, ya que ellos no tienen casi efecto en los cálculos de Z. 1 D. Darwin, “Steel and Composite Beams with Web Openings”, AISC Design Guide Series No. 2 (Chicago: American Institute of Steel Construction, 1990). 2 ASCE Task Committee on Design Criteria for Composite Structures in Steel and Concrete, “Proposed Specifications for Structural Steel Beams with Web Openings”, D. Darwin, Chairman, Journal of Structural Engineering, ASCE, vol. 118 (Nueva York: ASCE, diciembre, 1992). Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 9.3 Diseño de vigas, zona 1 273 Viga W con agujeros para tornillos o remaches en el patín a tensión (a) Variación teórica del eje neutro (b) Variación más probable del eje neutro Figura 9.5 (c) Algunas especificaciones, especialmente las de puentes, y algunos ingenieros estructuristas, no han adoptado la idea de despreciar la presencia de todos o parte de los agujeros en los patines de tensión. Como consecuencia, ellos siguen la práctica más conservadora de deducir el 100% de todos los agujeros. Para tal caso, la reducción en Zx será igual al momento estático de los agujeros (en ambos patines) respecto al eje neutro. Si se tienen agujeros llenos por los tornillos sólo en el patín de compresión, podemos ignorar el problema. Esto se debe a que se considera que los sujetadores pueden transmitir adecuadamente compresión a través de los agujeros por medio de los tornillos. La resistencia a la flexión de las vigas con agujeros en sus patines de tensión se pronostica comparando el valor de FyAfg con FuAfn. En estas expresiones, Afg es el área total del patín de tensión mientras que Afn es el área neta del patín de tensión después de restar los agujeros. En las expresiones dadas aquí para calcular Mn, existe un término Yt, que se denomina coeficiente de reducción de agujeros. Su valor se toma igual a 1.0 si Fy/Fu ) 0.8. Para los casos en que el cociente Fy/Fu > 0.8, Yt se toma igual a 1.1.3,4 a. Si FuAfn * YtFyAfg, el estado límite de la falla de tensión no es aplicable y no hay reducción de Mn debido a los agujeros. b. Si FuAfn < YtFyAfg, la resistencia nominal a la flexión del miembro en los agujeros deberá determinarse con la siguiente expresión, en donde Sx es el módulo de sección del miembro: Mn = FuAfn Afg Sx (Ecuación F13-1 del AISC) 3 R. J. Dexter y S. A. Altstadt, “Strength and Ductility of Tension Flanges in Girders”, Memorias de la Segunda Conferencia de Puentes de la Ciudad de Nueva York (Nueva York, 2003). 4 Q. Yuan, J. Swanson y G. A. Rassati, “An Investigation of Hole Making Practices in the Fabrication of Structural Steel” (Universidad de Cincinnati, OH, 2004). Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 274 Capítulo 9 Diseño de vigas por momentos Ejemplo 9-4 Mn para la viga W24 * 176 (Fy = 50 klb/plg2, Fu = 65 klb/plg2) mostrada Æb en la Figura 9.6 para las siguientes situaciones: Determine fbMn y a. Usando la Especificación del AISC y suponiendo dos líneas de tornillos de 1 plg para agujeros estándar en cada patín (como se muestra en la Figura 9.6). b. Usando la Especificación del AISC y suponiendo cuatro líneas de tornillos de 1 plg para agujeros estándar en cada patín. 1.34 plg 25.2 plg W24 ⫻ 176 12.9 plg Figura 9.6. Solución. Usando una W24 * 176 (bf = 12.9 plg, tf = 1.34 plg y Sx = 450 plg3) a. Afg = bf tf = (12.9 plg)(1.34 plg) = 17.29 plg2 Afn = 17.29 plg2 - (2)(1 18 plg)(1.34 plg) = 14.27 plg2 FuAfn = (65 klb/plg2)(14.27 plg2) = 927.6 klb Fy Fu = 50 = 0.77 6 0.8 65 ‹ Yt = 1.0 927.6 klb > YtFy Afg = (1.0)(50 klb/plg2)(17.29 plg2) = 864.5 klb ‹ No es aplicable la falla por tensión y FbMpx = 1 920 klb-pie y Mpx æb 1 270 klb-pie de la Tabla 3-2 del AISC. b. Afn = 17.29 plg2 - (4) A 1 18 plg B (1.34 plg) = 11.26 plg2 Fy Fu = 50 = 0.77 65 ‹ Yt = 1.0 Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 9.4 Soporte lateral de vigas 275 FuAfn = (65 klb/plg2)(11.26 plg2) = 731.9 klb < YtFyAfg = (1.0)(50 klb/plg2)(17.29 plg2) = 864.5 klb ‹ Es aplicable la expresión de falla por tensión. FuAfn (65 klb/plg2 )(11.26 plg2)(450 plg3) Mn = Sx = = 19 048 klb-plg = 1587.4 klb-pie Afg (17.29 plg2) LRFD f b 0.9 fb Mn = (0.9)(1587.4) = 1 429 klb-pie ASD Æ b Mn Æb = 1.67 1587.4 1.67 = 951 klb-pie Si sólo hubiera un agujero en un lado del patín de una sección W, no habría eje de simetría para la sección neta del perfil. La solución teórica correcta del problema sería muy compleja. En lugar de seguir procedimientos tan largos para un problema tan sencillo, parece lógico considerar agujeros en ambos lados del patín. Los resultados obtenidos probablemente serán tan satisfactorios como los conseguidos mediante los métodos teóricos más laboriosos mencionados. 9.4 SOPORTE LATERAL DE VIGAS En la mayoría de las vigas de acero, éstas se utilizan de tal modo que sus patines de compresión están protegidos contra el pandeo lateral. (Desafortunadamente, este porcentaje no es tan grande como los calculistas lo han considerado.) Los patines superiores de las vigas, Un herrero de obra aguarda el izado de una viga de acero que se montará con tornillos a la columna. (Cortesía de CMC South Carolina Steel.) Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 276 Capítulo 9 Diseño de vigas por momentos que sustentan losas de concreto de edificios y puentes, a menudo se cuelan con dichos pisos de concreto. Para situaciones de este tipo, en donde los patines a compresión están restringidos contra el pandeo lateral, las vigas se sitúan en la zona 1. Si el patín de compresión de una viga no tiene apoyo lateral en cierta longitud, tendrá una condición de esfuerzo semejante a la existente en una columna. Como es bien sabido, a medida que la longitud y por tanto la esbeltez de una columna aumentan, el peligro de su pandeo crece para el mismo valor de la carga. Cuando el patín a compresión de una viga es largo y esbelto, se presenta el peligro de pandeo, a menos que se le dé apoyo lateral. Existen muchos factores que afectan el valor del esfuerzo que causa el pandeo del patín de compresión de una viga. Algunos de estos factores son las propiedades del material, la separación y tipo de apoyos laterales suministrados, los esfuerzos residuales en las secciones, los tipos de apoyos en los extremos o restricciones, las condiciones de carga, etcétera. La tensión en el otro patín de la viga tiende a mantenerlo recto y restringe el pandeo del patín a compresión; pero a medida que el momento de flexión aumenta, la tendencia de aquél al pandeo se hace lo suficientemente grande como para vencer la restricción de la tensión. Cuando el patín a compresión empieza a pandearse, ocurren el torcimiento o la torsión, y entre menor sea la resistencia torsional de la viga, será más rápida la falla. Los perfiles W, S y canales usados tan frecuentemente como secciones de viga, no tienen mucha resistencia contra el pandeo lateral, ni a la torsión resultante. Algunas otras formas, especialmente los perfiles armados en cajón, son mucho más resistentes. Estos tipos de miembros tienen mayor resistencia a la torsión que las secciones W, S o que las vigas armadas de alma llena. Las pruebas muestran que no se pandearán lateralmente sino hasta que las deformaciones desarrolladas se sitúen dentro del rango plástico. Es necesario utilizar el criterio para decidir qué es lo que constituye y qué es lo que no constituye un apoyo lateral satisfactorio para una viga de acero. Tal vez la pregunta más común que se hacen quienes diseñan estructuras de acero es: “¿qué es el soporte lateral?” Una viga que está totalmente ahogada en concreto, o que tiene su patín a compresión embebido en una losa de concreto, ciertamente está bien apoyada lateralmente. Cundo una losa de concreto descansa sobre el patín superior de una viga, el ingeniero debe estudiar cuidadosamente la situación, para determinar si la fricción realmente proporciona apoyo lateral completo. Quizá si las cargas en la losa se encuentran razonablemente fijas en posición, éstas contribuyan a incrementar la fricción y puede ser razonable considerar un apoyo lateral completo. Si, por otro lado, existe mucho movimiento de las cargas y una vibración apreciable, la fricción se podrá reducir y no se considerará un apoyo lateral total. Estas situaciones ocurren en los puentes debido al tránsito y en los edificios con maquinaria vibratoria, tal como las imprentas. La losa de piso podría no proporcionar apoyo lateral al patín de compresión de una viga, en cuyo caso dicho apoyo debe proporcionarse con vigas secundarias conectadas o con miembros especiales insertados con esa finalidad. Las vigas secundarias que se conectan lateralmente a los costados de una trabe armada, a su patín de compresión, pueden normalmente contarse como elementos que proporcionan apoyo lateral completo a través de la conexión. Si ésta se realiza primordialmente en el patín de tensión, proporcionará muy poco apoyo lateral al patín de compresión. Antes de considerar que el apoyo lateral lo proporcionan estas vigas, el proyectista deberá observar si éstas no se mueven conjuntamente. Las vigas representadas con líneas punteadas horizontales en la Figura 9.7 proporcionan un apoyo lateral muy discutible a las trabes principales entre columnas. Para una situación de este tipo, puede ser conveniente algún tipo de contraventeo en x en una de las crujías. Este sistema se muestra en la Figura 9.7. Este sistema en particular proporcionará suficiente apoyo lateral a las vigas para varias crujías. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 9.5 Introducción al pandeo inelástico, zona 2 277 Vigas principales (o trabes) Arriostramiento en X Vigas secundarias Columnas Figura 9.7 Arriostramiento en X para un sistema de piso. La soldadura intermitente del techo metálico o de los tableros de piso a los patines de compresión de las vigas probablemente proporcionará suficiente soporte lateral. Las cubiertas para techos de lámina metálica corrugada, que normalmente se fijan a los largueros con abrazaderas metálicas, proporcionan sólo un apoyo lateral parcial. Un caso análogo se presenta cuando un piso de madera se atornilla a las vigas de acero que le dan apoyo. Pero ahora, el lector preguntará con toda naturalidad: “si sólo de dispone de un apoyo lateral parcial, ¿qué distancia debe considerarse entre los puntos fijos de apoyo lateral?” La contestación a esta pregunta será que debe usarse el criterio propio. Como un ejemplo supongamos que un piso de madera va a atornillarse cada 4 pies a las vigas de acero que le apoyan, de tal manera que se piensa que sólo tendrán apoyo lateral parcial en esos puntos. Después de estudiar la situación, bien podrá el ingeniero decidir que se ha proporcionado un apoyo lateral completo equivalente a intervalos de 8 pies. Tal decisión parece estar dentro del contexto de las especificaciones. Si existe duda en el ingeniero estructurista acerca del grado de soporte lateral proporcionado, sería mejor que supusiera que no hay ninguno. El lector deberá estudiar cuidadosamente las disposiciones de la Sección C1 y del Apéndice 6 de la Especificación AISC con respecto al arriostramiento de estabilidad de vigas y columnas. En este apéndice, se proporcionan valores para calcular la resistencia y rigidez necesarias del arriostramiento, y se dan fórmulas de diseño para obtener estos valores. Se incluyen diversos tipos de arriostramiento para columnas, así como de arriostramiento de torsión de los miembros a flexión. En el apéndice se consideran dos categorías de arriostramiento: el relativo y el nodal. En el relativo se restringe un punto específico en relación con otro punto o puntos. En otras palabras, el arriostramiento relativo se conecta no solamente al miembro que va a arriostrarse, sino también a otros miembros (por ejemplo, el arriostramiento diagonal cruzado). El arriostramiento nodal se usa para impedir el movimiento lateral o torcimiento de un miembro independientemente de otras riostras. En la Sección 10.9 de este libro, se estudia el arriostramiento lateral de los extremos de vigas sustentados sobre placas de apoyo. 9.5 INTRODUCCIÓN AL PANDEO INELÁSTICO, ZONA 2 Si se proporciona arriostramiento lateral intermitente al patín de compresión de una sección de viga, o si se proporciona arriostramiento de torsión intermitente para prevenir el torcimiento de la sección transversal en los puntos de arriostramiento, de tal forma que Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 278 Capítulo 9 Diseño de vigas por momentos el miembro pueda flexionarse hasta que se alcance la deformación de fluencia en algunos (pero no en todos) sus elementos a compresión antes de que ocurra el pandeo lateral, tendremos un pandeo inelástico. En otras palabras, el soporte lateral es insuficiente para permitir que el miembro alcance una distribución plástica total de deformación antes de que ocurra el pandeo. Debido a la presencia de esfuerzos residuales (estudiados en la Sección 5.2), la fluencia comenzará en una sección bajo esfuerzos aplicados iguales a Fy - Fr, en donde Fy es el esfuerzo de fluencia del alma y Fr es igual al esfuerzo de compresión residual. La Especificación del AISC estima que este valor (Fy - Fr) es igual a aproximadamente 0.7Fy, y veremos ese valor en las ecuaciones del AISC. Debe observarse que la definición de momento plástico FyZ en la zona 1 no se afecta por los esfuerzos residuales, porque la suma de los esfuerzos a compresión residuales es igual a la suma de los esfuerzos a tensión residuales en la sección y el efecto neto es, teóricamente, cero. Si ocurre un momento constante a lo largo de la longitud sin soporte lateral, Lb, de una sección compacta I o C y si Lb es mayor que Lp, la viga fallará inelásticamente, a menos que Lb sea mayor que una distancia Lr (que se expondrá más adelante) más allá de la cual la viga fallará elásticamente antes de que se alcance el esfuerzo Fy (situándose así en la zona 3). 9.5.1 Coeficientes de flexión En las fórmulas que se presentan en las siguientes secciones para pandeo elástico e inelástico, se usará el término Cb, denominado el factor de modificación de pandeo torsional lateral para diagramas de momento no uniformes, cuando ambos extremos del segmento sin soporte están arriostrados. Éste es un coeficiente de momentos que se incluye en las fórmulas para tomar en cuenta el efecto de diferentes gradientes de momento sobre el pandeo de torsión lateral. En otras palabras, el pandeo lateral puede verse afectado considerablemente por las restricciones en los extremos y las condiciones de carga del miembro. Como ilustración, el lector puede apreciar que el momento en la viga sin soporte lateral de la parte (a) de la Figura 9.8 causa en el patín una peor condición de compresión que el momento en la viga sin soporte lateral en la parte (b) de la figura. La razón de esto es que el patín superior de la viga en la parte (a) trabaja a compresión en toda su longitud, en tanto que en (b) la longitud de la “columna”, o sea la longitud del patín superior que trabaja a compresión, es mucho menor (por consiguiente, se tiene una “columna” mucho más corta). wu klb/pie wu klb/pie L L wu L2 8 Longitud del patín superior que actúa como “columna” wu L2 24 wu L2 12 (a) Curvatura sencilla Longitud del patín superior que actúa como “columna” wu L2 12 (b) Curvatura doble Figura 9.8 Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 9.5 Introducción al pandeo inelástico, zona 2 279 Para la viga simplemente apoyada en la parte (a) de la figura, Cb se considera igual a 1.14, en tanto que para la viga en la parte (b) se considera igual a 2.38 (véase el Ejemplo 9-5). Las ecuaciones básicas de capacidad de momento para las zonas 2 y 3 se dedujeron para vigas sin soporte lateral sujetas a curvatura simple, con Cb = 1.0. Frecuentemente, las vigas no están flexionadas en curvatura simple, con el resultado de que pueden resistir momentos mayores. Hemos visto esto en la Figura 9.8. Para tomar en cuenta esta situación, la Especificación del AISC proporciona coeficientes Cb o de momento mayores que 1.0 que deben multiplicarse por los valores calculados de Mn. Se obtienen así mayores capacidades de momento. El proyectista que dice conservadoramente: “yo siempre uso Cb = 1.0 plg,” está pasando por alto la posibilidad de lograr ahorros considerables de peso de acero para algunas situaciones. Al usar valores Cb, el proyectista debe entender claramente que la capacidad de momento obtenida al multiplicar Mn por Cb puede no ser mayor que el Mn plástico de la zona 1, que es Mp y es igual a FyZ. Esta situación se ilustra en la Figura 9.9. Valor teórico CbMn no debe ser Mn Fy Z Mp Mn Cb 1.0 CbMn 0.7 FySx Lp Zona 1 Lr Zona 2 Zona 3 Lb Figura 9.9 El valor de Cb para miembros de simetría simple en curvatura sencilla y todos los miembros de simetría doble se determina con la siguiente expresión en la que Mmáx es el momento más grande en un segmento no soportado de una viga, en tanto que MA, MB y MC son, respectivamente, los momentos en los puntos ¼, ½ y ¾ del segmento: Cb = 12.5 Mmáx 2.5Mmáx + 3MA + 4MB + 3MC (Ecuación F1-1 del AISC) En miembros de simetría simple sujetos a la flexión de curvatura doble, la resistencia de torsión lateral debe revisarse para ambos patines superior e inferior. En el Comentario F1, Disposiciones Generales del AISC, se presenta un análisis más detallado de Cb para miembros de simetría simple. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 280 Capítulo 9 Diseño de vigas por momentos Cb es igual a 1.0 para voladizos o ménsulas donde el extremo libre no está soportado lateralmente. Algunos valores típicos de Cb, calculados con la ecuación anterior se muestran en la Figura 9.10 para varios casos de vigas y momentos. Algunos de estos valores también se dan en la Tabla 3-1 del Manual del AISC. Pu wu klb/pie wu klb/pie L/2 L/2 Cb 1.14 Cb 1.30 Pu L/2 L/2 Cb 1.32 Pu Pu Pu wu klb/pie L/2 L/2 L/3 L/2 Cb 1.67 L/2 Pu Pu Pu L/4 L/4 L/4 L/3 Segmento medio Cb 1.0 Segmentos extremos Cb 1.67 Cb varía Pu L/3 M1 M1 L/4 Cb 1.11 para los dos segmentos centrales y 1.67 para los extremos wu klb/pie Cb 1.0 Pu wu klb/pie L/2 Cb 2.38 Cb 2.27 Cb 2.38 L/2 L/2 L/2 Cb 1.92 Pu L/2 L/2 Cb 2.27 Figura 9.10 Ejemplos de valores de Cb para miembros de simetría doble. (Los símbolos X representan puntos de soporte lateral del patín de compresión.) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 9.6 Capacidad por momento, zona 2 281 Ejemplo 9-5 Determine Cb para la viga mostrada en las partes (a) y (b) de la Figura 9.8. Suponga que la viga es un miembro con simetría doble. a. wu L2 8 3wu L2 32 3wu L2 32 wuL2 1 = 8 8 3wuL2 3 = 32 32 USE: Cb = Cb = 12.5Mmáx 2.5Mmáx + 3MA + 4MB + 3MC 1 12.5 a b 8 3 1 3 1 2.5 a b + 3 a b + 4 a b + 3 a b 8 32 8 32 wu L2 24 wu L2 96 L/4 MA Mmáx L/4 L/4 MB wu L2 12 wu L2 96 L/4 MC b. Punto de arriostramiento lateral L/4 MC MB, L/4 Mmáx L/4 MA L/4 12.5 a Cb = 9.6 2.5 a = 1.14 USE: wu L2 12 Punto de arriostramiento lateral 1 b 12 1 1 1 1 b + 3a b + 4a b + 3a b 12 96 24 96 wuL2 1 = 12 12 wuL2 1 = 96 96 wuL2 1 = 24 24 = 2.38 CAPACIDAD POR MOMENTO, ZONA 2 Cuando ocurre un momento constante a lo largo de la longitud sin soporte lateral, o a medida que esta longitud en el patín de compresión de una viga o la distancia entre los puntos de arriostramiento de torsión aumentan más allá de Lp, la capacidad por momento de la sección se reduce cada vez más. Por último, para una longitud sin soporte Lr, la sección se pandeará elásticamente tan pronto como se alcance el esfuerzo de fluencia. Sin embargo, debido al Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 282 Capítulo 9 Diseño de vigas por momentos proceso de laminación, se tiene en la sección un esfuerzo residual igual a Fr. En consecuencia, el esfuerzo por flexión calculado elásticamente sólo puede alcanzar el valor Fy - Fr = 0.7Fy. La resistencia nominal de momento para las longitudes sin soporte lateral entre Lp y Lr se calcula con la siguiente ecuación: Mn = Cb B Mp - (Mp - 0.7FySx) ¢ Lb - Lp Lr - Lp ≤ R … Mp (Ecuación F2-2 del AISC) Lr es una función de varias propiedades de la sección, tales como su área transversal, módulo de elasticidad, esfuerzo de fluencia y sus propiedades por torsión y alabeo. Las complejas fórmulas necesarias para su cálculo se presentan en la Especificación (F1) del AISC y no se reproducen aquí. Afortunadamente se han determinado valores numéricos para secciones usadas normalmente como vigas y se presentan en la Tabla 3-2 del Manual del AISC titulada “W Shapes Selected by Zx” (Perfiles W seleccionados según Zx). Retrocediendo de una longitud sin soporte lateral Lr hacia una longitud sin soporte lateral Lp, podemos ver que el pandeo no ocurre cuando se alcanza por primera vez el esfuerzo de fluencia. Nos encontramos en el rango inelástico (zona 2), en donde ocurre cierta penetración del esfuerzo de fluencia en la sección desde las fibras extremas. Para estos casos en que la longitud sin soporte lateral está situada entre Lp y Lr, la resistencia nominal de momento quedará aproximadamente sobre una línea recta entre Mnx = FyZx para Lp y 0.7FySx para Lr. Para valores intermedios de la longitud sin soporte entre Lp y Lr, podemos interpolar entre los valores extremos situados en línea recta. Sin embargo, tal vez sea más sencillo usar las expresiones dadas al final de este párrafo para realizar la interpolación. Si Cb es mayor que 1.0, la resistencia nominal de momento será mayor, pero no más de Mp = FyZx. Las siguientes expresiones de interpolación se presentan en la página 3-8 del Manual del AISC. Los factores de flexión (FF) representan parte de la Ec. F2-2 del AISC, como puede verse al comparar las siguientes ecuaciones con esa ecuación. En la Tabla 3-2 del Manual para perfiles W se dan sus valores numéricos en klb. para LRFD fb Mn = Cb[fb Mpx - BF(Lb - Lp)] … fb Mpx para ASD Mpx Mpx Mn = Cb B - BF(Lb - Lp) R … Æb Æb Æb Ejemplo 9-6 Determine la capacidad de momento de diseño LRFD y la capacidad permisible de momento ASD de una W24 * 62 con Fy = 50 klb/plg2, Lb = 8.0 pies y Cb = 1.0. Solución Usando una W24 ⴛ 62 (de la Tabla 3-2 del AISC: FbMpx ⴝ 574 klb-pie, Mpx>æb ⴝ 382 klbpie, FbMrx ⴝ 344 klb-pie, Mrx>æb ⴝ 229 klb-pie, Lp ⴝ 4.87 pies, Lr ⴝ 14.4 pies, BF para LRFD ⴝ 24.1 klb, y BF para ASD ⴝ 16.1 klb). Observando que Lb > Lp < Lr ‹ se sitúa en la zona 2, Figura 9.1 del libro. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 9.7 Pandeo elástico, zona 3 LRFD ASD fb Mnx = Cb[fbMpx - BF(Lb - Lp)] Mnx Æb = Cb B … fbMpx … fb Mnx = 1.0[574 - 24.1(8.0 - 4.87)] Mnx Æb = 499 klb-pie 6 574 klb-pie ‹ fb Mnx = 499 klb-pie 9.7 283 Mpx Æb - BF(Lb - Lp) R Mpx Æb = 1.0[382 - 16.1(8.0 - 4.87)] = 332 klb-pie 6 382 klb-pie ‹ Mnx Æ = 332 klb-pie PANDEO ELÁSTICO, ZONA 3 Cuando la longitud sin soporte de una viga es mayor que Lr, ésta estará situada en la zona 3. Este miembro puede fallar por pandeo de la parte de compresión de la sección transversal lateralmente respecto al eje más débil, con torcimiento de toda la sección transversal con respecto al eje longitudinal de la viga entre los puntos de soporte lateral. Esto ocurrirá aunque la viga esté cargada de manera que supuestamente debería flexionarse respecto al eje fuerte. La viga se flexionará inicialmente respecto al eje fuerte hasta que se alcance un cierto momento crítico Mcr. En ese instante se pandeará lateralmente respecto a su eje débil. Conforme se flexiona lateralmente, la tensión en el otro patín tratará de mantener la viga recta. Como resultado, el pandeo de la viga será una combinación de una flexión lateral y una torcedura (o torsión) de la sección transversal de la viga. En la Figura 9.11 se muestra un croquis de esta situación. El momento crítico o momento flexotorsionante Mcr en una viga estará formado de la resistencia de torsión (llamada comúnmente torsión de St. Venant) más la resistencia al alabeo de la sección. Si la longitud sin soporte del patín de compresión de una sección de viga o la distancia entre los puntos que impiden el torcimiento de toda la sección transversal es mayor que Lr, Rotación o torcedura de la sección transversal Figura 9.11 Pandeo de torsión lateral de una viga simplemente apoyada. la sección se pandeará elásticamente antes de que se alcance el esfuerzo de fluencia en cualquier parte de la sección. En la Sección F2.2 de la Especificación del AISC, el esfuerzo de pandeo para miembros de sección I con doble simetría se calcula con la siguiente expresión: Mn = FcrSx < Mp Alfaomega (Ecuación F2-3 del AISC) Diseño de Estructuras de Acero – McCormac /Csernak 284 Capítulo 9 Diseño de vigas por momentos Fcr = Cbp2E ¢ Lb ≤ rts 2A 1 + 0.078 Jc Lb 2 a b Sxho rts (Ecuación F2-4 del AISC) En esta ecuación, rts = radio de giro efectivo, plg (proporcionado en la Tabla 1-1 del AISC) J = constante de torsión, plg4 (Tabla 1-1 del AISC) c = 1.0 para perfiles I de doble simetría ho = distancia entre los centroides del patín, plg (Tabla 1-1 del AISC) No es posible que ocurra el pandeo lateral de torsión si el momento de inercia de la sección respecto al eje de flexión es igual o menor que el momento de inercia fuera del plano. Por esta razón el estado límite del pandeo lateral de torsión no es aplicable a perfiles flexionados respecto a sus ejes menores, ni a perfiles con Ix ) Iy, ni a perfiles circulares o cuadrados. Además, la fluencia rige si la sección es no compacta. Ejemplo 9-7 Usando la Ecuación F2-4 del AISC, determine los valores de fbMnx y Mnx /Æb para una W18 * 97 con Fy = 50 klb/plg2 y una longitud sin soporte Lb = 38 pies. Suponga que Cb = 1.0. Solución Usando una W18 * 97 (Lr = 30.4 pies, rts = 3.08 plg, J = 5.86 plg4, c = 1.0 para una sección I con doble simetría, Sx = 188 plg3, ho = 17.7 plg y Zx = 211 plg3). Observando Lb = 38 pies > Lr = 30.4 pies (de la Tabla 3-2 del AISC), la sección está en la zona 3. Fcr = (1.0)(p)2(29 * 103) ¢ 12 * 38 2 ≤ 3.08 C 1 + (0.078) (5.86)(1.0) 12 * 38 2 (188)(17.7) ¢ 3.08 ≤ = 26.2 klb/plg 2 Mnx = FcrSx = (26.2)(188) (50)(211) = 410 klb-pie 6 Mp = = 879 klb-pie 12 12 LFRD Fb = 0.9 fb Mnx = (0.9)(410) = 369 klb-pie Diseño de Estructuras de Acero – McCormac /Csernak ASD Æ b = 1.67 Mnx 410 = Æb 1.67 = 246 klb-pie Alfaomega 9.8 9.8 Gráficas de diseño 285 GRÁFICAS DE DISEÑO bMn Mu Resistencia del momento de diseño LRFD Afortunadamente, los valores de fbMn y Mn >Æb para las secciones usadas normalmente como vigas han sido calculados por el AISC, están graficados para un amplio intervalo de longitudes sin soporte, y se muestran en la Tabla 3-10 del Manual del AISC. Estos diagramas nos permiten resolver cualquiera de los problemas considerados anteriormente en este capítulo en sólo unos cuantos segundos. Los valores provistos cubren longitudes sin soporte en el intervalo plástico, así como en el intervalo inelástico, y continúan hasta el intervalo de pandeo elástico (zonas 1-3). Están graficados para Fy = 50 klb/plg2 y Cb = 1.0. En la Figura 9.12 se muestra la curva LRFD para una sección W típica. Para cada perfil, Lp se indica con un círculo sólido (•) y Lr se muestra con un círculo hueco ( ~ ). Las gráficas se desarrollaron sin tomar en cuenta cortantes, deflexiones, etc., conceptos que ocasionalmente pueden regir el diseño, como se describirá en el Capítulo 10. Éstas abarcan casi todas las longitudes sin soporte que se encuentran en la práctica. Si Cb es mayor que 1.0, los valores dados se incrementarán un poco, como se ilustra en la Figura 9.9. Para seleccionar un miembro, sólo es necesario consultar la gráfica con la longitud sin soporte Lb y el momento factorizado de diseño Mu o el momento Ma del ASD. Como ilustración supongamos que Cb = 1.0, Fy = 50 klb/plg2 y que queremos seleccionar una viga con Lb = 18 pies, Mu = 544 klb-pie (o Ma = 362.7 klb-pie). Para este problema, se muestra en la Figura 9.13 la página apropiada de la Tabla 3-10 del AISC, con la autorización del AISC. Primero, para la solución de LRFD, subimos desde la parte inferior de la gráfica para una longitud sin soporte Lb = 18 pies hasta intersecar la línea horizontal de la columna fMn para Mu = 544 klb-pie. Cualquier sección a la derecha y arriba de este punto de intersección (Q) tendrá una longitud sin soporte lateral mayor, así como una mayor capacidad de momento de diseño. Moviéndonos hacia arriba y hacia la derecha, encontramos primero los perfiles W16 * 89 y W14 * 90. En esta área de las gráficas, estas secciones se muestran con una línea punteada. Las líneas punteadas indican que las secciones proporcionan las capacidades de momento necesarias, pero están en un intervalo antieconómico. Si seguimos hacia arriba y hacia la derecha, la primera línea sólida que encontramos representa la sección más ligera satisfactoria. En este caso se trata de la W24 * 84. Para una solución ASD del mismo problema, consultamos la gráfica con Lb = 18 pies y Ma = 362.7 klb-pie y usamos la columna izquierda rotulada Mn >Æ. El resultado nuevamente es una W24 * 84. Otras ilustraciones del uso de estas gráficas se presentan en los Ejemplos 9-8 a 9-10. 540 Lp 525 Lr 510 495 Figura 9.12 Momento de diseño LRFD para una viga graficado contra la longitud sin soporte lateral, Lb. Alfaomega 6 8 10 12 Lb longitud sin soporte lateral Diseño de Estructuras de Acero – McCormac /Csernak 286 Capítulo 9 Diseño de vigas por momentos Fy 50 klb/plg 2 Cb 1 Mn/ Mn Perfiles W Momento disponible contra longitud sin soporte klb/pie klb/pie ASD LRFD W27 W249 84 W1490 4 W 12 8 W24 W1677 10 6 4 555 86 8 W1 93 W21 370 W10112 Mu 544 12 310 465 73 W21 480 96 W1287 1 12 6 10 87 W 10 1 0 0 14 16 18 Longitud sin soporte lateral (incrementos de 0.5 pie) 83 W21 76 W24 68 12 67 6 8 7 8 W21 W W1 62 W21 6 W1 1 8 7 4 62 7 W24 14 W 55 55 W21 W24 450 77 6 W1 68 W1 W24 00 4 W248 10 93 W21 W 67 W16 5 86 300 2 8 14 W 320 W2784 2 W 2 16 495 4 1 1 W2 330 W249 90 14 W 10 68 68 W21 W 2 8 14 W 1 87 510 W24 77 6 525 W1 340 89 6 W1 350 W1 Ma 362.7 83 96 12 540 W21 W 360 W1 Momento disponible, Mn/ (incrementos de 2 klb-pie) Mn (incrementos de 3 klb-pie) 100 6 99 W3090 W1 14 W 3 86 8 9 W21 W1 6 10 89 6 12 W1 W 73 76 W21 68 W24 570 83 W21 380 76 8 W1 585 68 390 W24 600 W21 400 20 22 Lb 18 pies Figura 9.13 Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 9.8 Gráficas de diseño 287 Ejemplo 9-8 Usando acero de 50 klb/plg2, seleccione la sección más ligera disponible para la viga de la Figura 9.14, que tiene soporte lateral en su patín de compresión sólo en sus extremos. Suponga que Cb = 1.00 para este ejemplo. (En realidad es 1.14.) Use ambos métodos LRFD y ASD. D ⫽ 1 klb/pie (no incluye el peso de la viga) L ⫽ 2 klb/pie Figura 9.14 20 pies Solución LRFD ASD Desprecie inicialmente el peso de la viga, luego revise después de hacer la selección del miembro wu = 1.2 (1.0 klb/pie) + 1.6 (2.0 klb/pie) wa = 1.0 klb/pie + 2.0 klb/pie = 3.0 klb/pie = 4.4 klb/pie Mu = (4.4 klb/pie) (20 pies)2 = 220 klb-pie 8 Ma (3.0 klb/pie) (20 pies)2 8 = 150 klb-pie Consulte la Tabla 3-10 del AISC con Lb = 20 pies y Mu = 220 klb-pie Consulte la Tabla 3-10 del AISC con Lb = 20 pies y Ma = 150 klb-pie Intente una W12 * 53 Intente una W12 * 53 Agregue el peso propio de 53 lb/pie Agregue el peso propio de 53 lb/pie wu = 1.2 (1.053 klb/pie) + 1.6 (2.0 klb/pie) = 4.46 klb/pie (4.46 klb/pie) (20 pies)2 Mu = 223 klb-pie 8 Vuelva a consultar la Tabla 3-10 del AISC wa = 1.053 klb/pie + 2.0 klb/pie = 3.05 klb/pie (3.05 klb/pie) (20 pies)2 = 153 klb-pie 8 Vuelva a consultar la Tabla 3-10 del AISC Ma Use W12 * 53. Use W12 * 53. fMn = 230.5 klb-pie * Mu = 223 klb-pie OK Mn Æ 153.6 klb-pie Ú Ma 153 klb-pie OK Nota: fMn y Mn/Æ se pueden calcular con las ecuaciones del AISC o puede leerse con mayor comodidad en la Tabla 3-10. Para obtener el valor de fMn o Mn/Æ, prosiga desde la parte inferior del diagrama para Lb = 20 pies hasta intersecar la línea para el miembro W12 * 53. Diríjase a la izquierda y prosiga en sentido horizontal hasta leer el valor ya sea de fMn o Mn/Æ en el eje vertical. En el problema de ejemplo que sigue, Cb es mayor que 1.0. Para esta situación, el lector debe observar la Figura 9.9. Se verá aquí que la resistencia de diseño por momento de una sección puede valer fbCbMn si Cb > 1.0, pero bajo ninguna circunstancia puede exceder el valor FbMp ⴝ FbFyZ, ni puede exceder a Mp >æb para la sección. Para resolver este problema, calculamos un momento efectivo, como se muestra enseguida. (Los valores se toman del Ejemplo 9-9, que sigue.) Observe que Cb = 1.67. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 288 Capítulo 9 Diseño de vigas por momentos Mu efectivo = 850 595 = 509 klb-pie y Ma efectivo = = 356 klb-pie 1.67 1.67 Entonces consultamos las gráficas con Lb = 17 pies, y con Mu efectivo = 509 klb-pie o Ma efectivo = 356 klb-pie, y seleccionamos una sección. Sin embargo, debemos asegurarnos de que, para el diseño LRFD, el Mu calculado no exceda a fbMn = fFy Z para la sección seleccionada. En forma similar, para el diseño ASD, el Ma calculado no debe exceder a Mn >Æb = Fy Z>Æb para la sección seleccionada. Para el Ejemplo 9-9 siguiente, ambos valores son excedidos. Como resultado, deben consultarse las gráficas nuevamente hasta encontrar una sección que proporcione los valores necesarios de fbMn y Mn >Æb . Ejemplo 9-9 Usando acero de 50 klb/plg2 y los dos métodos LRFD y ASD, seleccione la sección más ligera disponible para la situación mostrada en la Figura 9.15. Se tiene soporte lateral sólo en los extremos y en el centro del claro del miembro, y por tanto Lb = 17 pies. Usando la Figura 9.10, Cb vale 1.67 si la única carga uniforme es el peso propio del miembro y se desprecia. Si se considera el peso propio, entonces Cb estará entre 1.67 y 1.30. Como el peso propio es una parte pequeña del momento de diseño, Cb es cercano al valor de 1.67 y su uso sería una hipótesis razonable. PD ⫽ 30 klb PL ⫽ 40 klb Arriostramiento lateral Arriostramiento lateral 17 pies Arriostramiento lateral 17 pies 34 pies Figura 9.15 Solución LRFD ASD Desprecie inicialmente el peso de la viga, revise después de hacer la selección del miembro Pu = 1.2 (30 klb) + 1.6 (40 klb) = 100 klb 100 klb (34 pies) Mu = = 850 klb-pie 4 Pa = 30 klb + 40 klb = 70 klb 70 klb (34 pies) Ma = = 595 klb-pie 4 Consulte la Tabla 3-10 del AISC con Lb = 17 pies Consulte la Tabla 3-10 del AISC con Lb = 17 pies y Mu efectivo 850 1.67 509 klb-pie Intente una W24 * 76 (fbMp de la Tabla 3-2 del AISC = 750 klb-pie 6 Mu = 850 klb-pie no es aceptable) Intente una W27 * 84 (fbMp = 915 klb-pie) Agregue el peso propio de 84 lb/pie y Ma efectivo 595 1.67 356 klb-pie Intente una W24 * 84 a Mp 559 klb-pie de la Æb Tabla 3-2 del AISC 6 Ma = 595 klb-pie no es aceptableb Mp 609 klb-pieb Æb Agregue el peso propio de 84 lb/pie Intente una W27 Diseño de Estructuras de Acero – McCormac /Csernak 84 a Alfaomega 9.8 wu = 1.2(0.084 klb/pie) = 0.101 klb/pie Mu (0.101 klb/pie)(34 pies)2 8 + Gráficas de diseño 289 wa = 0.084 klb/pie 100 klb (34 pies) 4 Mu = 865 klb-pie < fbMp = 915 klb-pie OK Use W27 ⫻ 84. Ma (0.084 klb/pie)(34 pies)2 Ma 8 607 klb-pie < Mp Æb + 70 klb (34 pies) 4 609 klb-pie OK Use W27 ⫻ 84. Ejemplo 9-10 Usando acero de 50 klb/plg2 y ambos métodos LRFD y ASD, seleccione la sección más ligera disponible para la situación mostrada en la Figura 9.16. Se proporciona soporte solamente en los extremos y a la mitad del claro. PD ⫽ 6 klb PL ⫽ 8 klb 14 pies D ⫽ 1.0 klb/pie L ⫽ 1.75 klb/pie Arriostramiento lateral 14 pies 28 pies Figura 9.16 Solución LRFD ASD Pu = 1.2 (6 klb) + 1.6 (8 klb) = 20 klb Wu = 1.2 (1.0 klb/pie) + 1.6 (1.75 klb/pie) = 4.0 klb/pie 20 klb 66 klb 66 52 14 pies 38 Vu , klb 4.0 klb/pie 14 pies 24 Pa = 6 klb + 8 klb = 14 klb Wa = 1.0 klb/pie + 1.75 klb/pie = 2.75 klb/pie 14 klb 66 klb 14 pies 44.5 klb 45.5 klb 10 35.9 Va , klb 10 532 2.75 klb/pie 14 pies 26.3 16.6 44.5 klb 7 klb 7 klb 66 45.5 klb Alfaomega MC = 326.2 Mmáx = 367.5 MB = 251.1 Ma , klb-pie MA = 142.4 MC = 472.5 Mmáx = 532 MB = 364 MA = 206.5 367.5 Mu , klb-pie Diseño de Estructuras de Acero – McCormac /Csernak 290 Cb = Cb = Capítulo 9 Diseño de vigas por momentos 12.5 Mmáx 2.5 Mmáx + 3MA + 4MB + 3MC 12.5(532) 2.5(532) + 3(206.5) + 4(364) + 3(472.5) = 1.38 Consulte la Tabla 3-10 del AISC con Lb = 14 pies 532 386 klb-pie y Mu efectivo 1.38 Cb = 12.5 Mmáx 2.5 Mmáx + 3MA + 4MB + 3MC 12.5(367.5) Cb = 2.5 (367.5) + 3(142.4) + 4(251.1) + 3(326.2) = 1.38 Consulte la Tabla 3-10 del AISC con Lb = 14 pies y 367.5 267 klb-pie Ma efectivo 1.38 Ensaye una W21 * 62 (Mn /Æb = 270 klb-pie) de la Tabla 3-10, Mp/Æb = 359 klb-pie 6 Mu = 367.5 klb-pie no es aceptable Ensaye una W24 * 62 (Mp /Æb = 382 klb-pie de la Tabla 3-2) Mn/Æb = 236 klb-pie de la Tabla 3-10 con Cb = 1.0 Ensaye una W21 * 62 (fbMn = 405 klb-pie de la Tabla 3-10, fbMp = 540 klb-pie de la Tabla 3-2) Cb Mn = 1.38(236) = 326 klb-pie Æb ‹ < Ma = 367.5 klb-pie no es aceptable CfbMn = 1.38 (405) = 559 klb-pie fMp = 540 klb-pie ‹---- rige Ensaye una W21 * 68 (Mp /Æb = 399 klb-pie de la Tabla 3-2) Mu = 532 klb-pie … fbMp = 540 klb-pie OK Mn/Æ = 304 klb-pie de la Tabla 3-10 con Cb = 1.0 Use W21 ⴛ 62. ∴ CbMn Æb 1.38 (304) 420 klb-pie > Mp> Æ b = 399 klb-pie ‹---- rige Ma 367.5 klb-pie … Mp Æb 399 klb-pie OK Use W21 68. 9.9 SECCIONES NO COMPACTAS Una sección compacta es una sección que tiene un perfil suficientemente robusto, de manera que tiene la capacidad de desarrollar una distribución plena de esfuerzo plástico antes de que se presente el pandeo local (alma o patín). El término plástico implica que está sujeta en todos los puntos al esfuerzo de fluencia y se estudia minuciosamente en el Capítulo 8. Para que una sección sea compacta, la relación ancho a espesor, b/t, de los patines de perfiles W o I no debe exceder un valor lp = 0.382E/Fy. Similarmente, la h/tw de las almas de flexocompresión tampoco debe exceder un valor lp = 3.76 E/Fy. Los valores de b, t, h y tw se muestran en la Figura 9.17. Una sección no compacta es una en la que el esfuerzo de fluencia puede alcanzarse en algunos, pero no en todos, sus elementos en compresión antes de que ocurra el pandeo. Tal sección no es capaz de alcanzar una distribución de esfuerzo totalmente plástico. Las secciones no compactas tienen razones ancho a espesor mayores que lp, pero no mayores que lr. Los valores lr están dados en la Tabla 9.2, que a su vez es la Tabla B4.1b de la Especificación del AISC. Para el rango no compacto, las razones ancho a espesor de los patines o de las secciones W o de otras secciones laminadas de forma I, no deben exceder de lr = 1.02E/Fy, y las de las almas no deben exceder a lr = 5.702E/Fy. Se proporcionan otros valores en la Tabla B4.1b del AISC para lp y lr para otros perfiles. Para vigas no compactas, la resistencia nominal por flexión Mn es la menor de las resistencias, por pandeo lateral de torsión, por pandeo local del patín de compresión o por pandeo local del alma. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 9.9 Secciones no compactas bf 2b 291 bf b tf t tf t h h tw tw b t t h b bf 3t h hw 3t hw tw t bf Figura 9.17 Valores de h, b, t y tw por usarse para calcular l = razones ancho-espesor. Si tenemos una sección con patines no compactos, es decir, una con lp 6 l … lr, el valor de Mn está dado por la siguiente ecuación, en la cual kc = 4> 2h /tw Ú 0.35 … 0.76: Mn = B Mp - (Mp - 0.7Fy Sx) ¢ l - l pf l r f - l pf ≤R (Ecuación F3-1 del AISC) Casi todos los perfiles estándar laminados en caliente W, M, S y C listados en el Manual del AISC son compactos, y ninguno de ellos se sitúa en la clasificación esbelta. Todos estos perfiles tienen almas compactas, pero algunos tienen patines no compactos. Debemos ser especialmente cuidadosos cuando se trabaja con secciones compuestas, ya que pueden ser no compactas o esbeltas. En esta sección el autor considera una sección que tiene un patín no compacto. Si un perfil estándar tiene un patín no compacto, se indicará en el Manual con un pie de página “f”. Los valores numéricos mostrados en las tablas se basan en los esfuerzos reducidos causados por la condición no compacta. Como se indica en la Especificación F3 del AISC, el patín de un miembro es no compacto si lp 6 l … lr y el miembro se pandeará inelásticamente. Estos valores se dan en la Tabla B4.1b de la Especificación del AISC para diferentes perfiles. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 292 Capítulo 9 Diseño de vigas por momentos Para secciones compuestas con patines esbeltos (es decir, donde l 7 lr), 0.9Ekc Sx Mn = TABLA 9.1 . l2 (Ecuación F3-2 del AISC) Relaciones ancho a espesor: elementos de compresión en miembros sujetos a flexión. Elementos rigidizados Elementos sin rigidizar Caso Relaciones limitantes ancho a espesor Lr compacto/ no compacto Relación Descripción del ancho a elemento espesor Lr no compacto/ esbelto E 0.38 A Fy Ejemplo E A Fy b 10 Patines de secciones laminadas de perfiles I, canales y tes b/t 11 Patines de secciones compuestas de perfil I, de simetría simple y doble b/t 12 Alas de ángulos simples b/t 13 Patines de todas la secciones de perfil I y canales a flexión con respecto al eje débil b/t 14 Vástagos de tes d/t E 0.84 A Fy 1.03 E A Fy t 15 Almas de secciones de perfil I con simetría doble y canales h/tw 3.76 E A Fy 5.70 E A Fy tw 16 Almas de secciones de perfil I de simetría simple hc/tw 5.70 E A Fy 1.0 b t t b t E 0.38 A Fy KcE A FL [a][b] b 0.95 b t t h E 0.54 A Fy 0.91 E 0.38 A Fy 1.0 E A Fy t b t b t E A Fy t b b [c] he E hp A Fy (0.54 Mp My … lt d tw h h hc 2 CG hc 2 hc 2 PNA hc 2 CG tw - 0.09) 2 (Continúa) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 9.9 Secciones no compactas TABLA 9.1 293 (Continuación) Elementos rigidizados Caso Relaciones limitantes ancho a espesor Relación Descripción del ancho a elemento espesor 17 Patines de secciones HSS rectangulares y cajones de espesor uniforme b/t 18 Cubreplacas de patín y placas de diafragma entre líneas de sujetadores o soldadura b/t 19 Almas de secciones HSS rectangulares y cajones h/t 20 Sección HSS redonda D/t Lr compacto/ no compacto Lr no compacto/ esbelto E A Fy E A Fy 1.40 1.12 E A Fy 1.40 E A Fy 2.42 E A Fy 5.70 E A Fy 1.12 0.07 E Fy Ejemplo 0.31 t b b b t t t h E Fy D t [a] Kc 4 pero no deberá tomarse menor que 0.35 ni mayor que 0.76 para propósitos de cálculo. 2h>tw [b] FL = 0.7Fy para la flexión con respecto al eje mayor de miembros de perfil I compuestos con alma compacta y no compacta con Sxy/Sxc Ú 0.7, FL = FySxy/Sxc 7 0.5Fy para la flexión con respecto al eje mayor de miembros de perfil I compuestos con alma compacta y no compacta con Sxy/Sxc 6 0.7. [c] My es el momento para la fluencia de fibra extrema. Mp = momento plástico de flexión, klb-plg (N-mm) E = módulo de elasticidad del acero = 29 000 klb/plg2 (200 000 MPa) Fy = esfuerzo de fluencia mínimo especificado, klb/plg2 (MPa) Fuente: Especificación del AISC, Tabla B4.1b, p. 16.1-17. 22 de junio, 2010. “Derechos reservados © American Institute of Steel Construction. Reproducido con autorización. Todos los derechos reservados.” Ejemplo 9-11 Determine el esfuerzo de diseño a flexión LRFD y el esfuerzo de flexión permisible ASD para una sección W12 * 65 de 50 klb/plg2 que tiene soporte lateral completo. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 294 Capítulo 9 Diseño de vigas por momentos Solución Usando una W12 * 65 (bf = 12.00 plg, tf = 0.605 plg, Sx = 87.9 plg3, Zx = 96.8 plg3) ¿Es el patín no compacto? 29 * 103 E = 0.38 = 9.15 lp = 0.38 A Fy B 50 bf 12.00 = 9.92 = l = 2tf (2)(0.605) lr = 1.0 29 * 103 E = 1.0 = 24.08 A Fy B 50 l p = 9.15 6 l = 9.92 6 l r = 24.08 ‹ el patín es no compacto. Calcule el esfuerzo nominal a flexión. Mp = Fy Z = (50)(96.8) = 4 840 klb-plg l - lp Mn = CMp - (Mp - 0.7Fy Sx) ¢ ≤R lr - lp Mn = C4 840 - (4 840 - 0.7 * 50 * 87.9) ¢ (Ecuación F3-1 del AISC) 9.92 - 9.15 ≤R 24.08 - 9.15 = 4 749 klb-pie = 395.7 klb-pie Determine fbMn y Mn>Æ. ASD æ b = 1.67 LRFD fb = 0.9 fb Mn = (0.9)(395.7) = 356 klb-pie Mn Æb = 395.7 = 237 klb-pie 1.67 Nota: Estos valores corresponden a aquellos dados en la Tabla 3-2 del AISC. Las ecuaciones mencionadas aquí se usaron, cuando fuera aplicable, para obtener los valores usados para los diagramas graficados en la Tabla 3-10 del AISC. El proyectista no tendrá ningún problema con las secciones no compactas si Fy no es mayor de 50 klb/plg2. Sin embargo, tendrán que usarse las fórmulas presentadas en esta sección para perfiles con valores mayores de Fy. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 9.10 Problemas para resolver 9.10 295 PROBLEMAS PARA RESOLVER 9-1 al 9-8. Usando tanto el método LRFD como el ASD, seleccione las secciones más económicas, con Fy = 50 klb/plg 2 a menos que se indique otra cosa, y suponiendo soporte lateral continuo para los patines de compresión. Las cargas de servicio o de trabajo están dadas en cada caso, pero el peso de las vigas no se incluye. 9-1. D ⫽ 1.50 klb/pie L ⫽ 3.25 klb/pie 28 pies (Resp. W24 * 76 LRFD y ASD.) Figura P9-1. 9-2. P P w P 8 pies 8 pies 8 pies PD 12 klb PL 20 klb w peso propio de la viga 24 pies Figura P9-2. 9-3. PL 12 klb 10 pies w D 1.0 klb/pie L 1.5 klb/pie 10 pies 20 pies Figura P9-3. (Resp. W18 * 40 LRFD y ASD.) 9-4. Repita el Prob. 9-3, usando PL = 20 klb. 9-5. PL 6 klb PL 6 klb PL 3 klb 2 wD 2.0 klb/pie 6 pies 6 pies 6 pies 18 pies Figura P9-5. Alfaomega (Resp. W24 * 68 LRFD, W24 * 76 ASD.) Diseño de Estructuras de Acero – McCormac /Csernak 296 Capítulo 9 Diseño de vigas por momentos 9-6. PL 15 klb 6 pies PL 15 klb PL 15 klb 6 pies 6 pies w D 0.75 klb/pie L 2.00 klb/pie 6 pies 18 pies Figura P9-6. 9-7. PDL 20 klb w 20 pies D 1.5 klb/pie L 1.5 klb/pie 10 pies 30 pies Figura P9-7. (Resp. W24 * 68 LRFD, W24 * 76 ASD.) 9-8. En la siguiente figura se muestra el arreglo de vigas y trabes que se usa para soportar un piso de concreto reforzado de 5 plg de espesor de un pequeño edifico industrial. Diseñe las vigas y trabes suponiéndolas simplemente apoyadas. Suponga soporte lateral total del patín de compresión y una carga viva de 80 lb/pie2. El peso del concreto es de 150 lb/pie3. Nota: El piso continúa en todos los lados Trabe 30 pies Vigas Columna 3 a 8 pies 24 pies Figura P9-8. 9-9. Una viga consta de una W18 * 35 con una cubreplaca de 3/8 plg * 8 plg soldada a cada patín. Determine la carga uniforme de diseño LRFD, wu, y la carga uniforme permisible ASD, wa, que el miembro puede soportar además de su Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 9.10 Problemas para resolver 297 peso propio en un claro simple de 28 pies. (Resp. 2.85 klb/pie LRFD, 3.02 klb/ pie ASD.) 9-10. El miembro mostrado está hecho de acero de 36 klb/plg2. Determine la carga viva máxima de servicio que puede colocarse sobre la viga además de su propio peso si la carga muerta de servicio es de 0.80 klb/pie. El miembro se usa para un claro simple de 20 pies. Use ambos métodos LRFD y ASD. 8 plg 1 2 1 2 plg plg 10 plg 9 plg 1 2 10 plg plg Figura P9-10. 9-11 al 9-14. Use ambos métodos LRFD y ASD para estas vigas para las cuales se proporciona soporte lateral completo del patín de compresión. 9-11. Seleccione una sección W para un claro simple de 24 pies que soporte una carga muerta uniforme de servicio de 1.5 klb/pie y una carga viva de servicio de 1.0 klb/pie si en la sección de máximo momento hay dos agujeros para tornillos de 3/4 plg f en cada patín. Use la Especificación del AISC y acero A36. Use ambos métodos LRFD y ASD. (Resp. W21 * 44 LRFD, W21 * 48 ASD.) 9-12. Repita el Prob. 9-11, suponiendo que hay cuatro agujeros para tornillos de 3/4 plg f en cada patín en la sección de momento máximo. Use acero A992. 9-13. La sección mostrada en la Figura P9-13 tiene dos agujeros para tornillos de 3/4 plg f en cada patín y cubreplaca. Encuentre la carga de diseño, wa, y la carga factorizada, wu, que la sección puede soportar además de su propio peso, en un claro simple de 22 pies si consiste de un acero con Fy = 50 klb/plg2. Reste todos los agujeros para calcular las propiedades del perfil. (Resp. wu neto = 4.74 klb/ pie, wa neto = 3.14 klb/pie.) PL 3 8 8 W 14 34 PL 3 8 8 Figura P9-13. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 298 Capítulo 9 Diseño de vigas por momentos 9-14. Una viga simplemente apoyada de 36 pies de claro debe soportar dos cargas de servicio móviles de 20 klb separadas entre sí a una distancia de 12 pies. Suponiendo una carga muerta de 1.0 klb/pie incluyendo el peso propio de la viga, seleccione un perfil de acero de 50 klb/plg2que resista el máximo momento posible. Use solamente el método LRFD. 9-15 al 9-28. En estos problemas se dan diferentes valores de Lb. Las cargas muertas no incluyen los pesos de las vigas. Use ambos métodos LRFD y ASD. 9-15. Determine £Mn y Mn/Æ para una W18 * 46 usada como una viga con una longitud sin soporte del patín de compresión de 4 pies y 12 pies. Use acero A992 y Cb = 1.0. (Resp. Lb = 4 pies, 340 klb-pie LRFD; 226 klb-pie ASD.) (Resp. Lb = 12 pies, 231.4 klb-pie LRFD; 154.3 klb-pie ASD.) 9-16. Determine el perfil W más ligero que sea satisfactorio para sustentar una carga muerta uniforme de 4.0 klb/pie más el peso propio de la viga y una carga viva uniforme de 2.75 klb/pie en un claro simple de 12 pies. Suponga que se proporciona soporte solamente en los extremos. Obtenga Cb de la Figura 9.10 en el libro. 9-17. Seleccione la sección de perfil W más ligero que sea satisfactorio si Fy = 50 klb/ plg2. Se proporciona soporte lateral solamente en los extremos. Determine Cb. (Resp. W14 * 61 LRFD, W12 * 65 ASD.) PL 16 klb 12 pies wD 1.8 klb/pie 12 pies Figura P9-17. 9-18. Repita el Prob. 9-17 con el soporte lateral localizado en la carga concentrada así como en los extremos del claro. Determine Cb. 9-19. Una W18 * 55 de acero A992 se usa en un claro simple de 15 pies y tiene soporte lateral del patín de compresión sólo en los extremos. Si la única carga muerta presente es el peso propio de la viga, ¿cuál es la carga máxima viva de servicio concentrada que puede aplicarse en los puntos 1/3 de la viga? Determine Cb. (Resp. 41.7 klb LRFD, 44.3 klb ASD.) 9-20. Repita el Prob. 9-19 con el soporte lateral localizado en los extremos de la viga y en las cargas concentradas. Determine Cb. 9-21. La viga en voladizo mostrada en la Figura P9-21 es una W18 * 55 de acero A992. Se proporciona soporte lateral solamente en el empotramiento. La carga uniforme es una carga muerta de servicio e incluye el peso propio de la viga. Las cargas concentradas son cargas vivas de servicio. Determine si la viga es adecuada usando los métodos LRFD y ASD. Suponga Cb = 1.0. (Resp. LRFD OK, 363 klb-pie 7 335 klb-pie; ASD OK, 241 klb-pie 7 212.5 klb-pie.) 250 lb/pie wD 5 pies 20 klb PL 10 klb PL 2 5 pies Figura P9-21. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 9.10 Problemas para resolver 299 9-22. La viga dada en la Figura P9-22 es de acero A992. Si la carga viva es el doble de la carga muerta, ¿cuál es la carga máxima total de servicio en klb/pie que puede sustentarse si a) el patín de compresión tiene soporte lateral en toda su longitud, y b) el soporte lateral se tiene sólo en los extremos y en el eje central? w W21 55 24 pies Figura P9-22. 9-23. Una viga W21 * 68 de acero A992 sustenta una carga muerta de servicio uniformemente distribuida de 1.75 klb/pie más su propio peso y dos cargas concentradas vivas de servicio en los puntos tercios de un claro de 33 pies simplemente apoyado. Si se proporciona soporte lateral en los extremos y en las cargas concentradas, determine la carga viva máxima de servicio, PL. Suponga que las cargas concentradas tienen el mismo valor, determine Cb. (Resp. 12.26 klb LRFD, 8.50 klb ASD.) 9-24. Una viga de acero con Fy = 50 klb/plg2 se usa para soportar las cargas mostradas en la Figura P9-24. Despreciando el peso propio de la viga, determine el perfil W más ligero para sustentar las cargas si se proporciona soporte lateral completo. P P 8 pies 8 pies P 8 pies P 8 pies P 8 pies 8 pies 32 pies P: PD = 8.5 klb, PL = 6.0 klb Figura P9-24. 9-25. Rediseñe la viga del Prob. 9-24 si se proporciona soporte lateral solamente en los extremos y bajo las cargas concentradas. Determine Cb. (Resp. W16 * 26 LRFD, W14 * 30 ASD.) 9-26. Diseñe la viga con el perfil W más ligero de acero de 50 klb/plg2 para soportar las cargas mostradas en la Figura P9-26. Desprecie el peso propio de la viga. La viga tiene soporte lateral continuo entre A y B, pero no lo tiene entre B y C. Determine Cb. wD 2.0 klb/pie wL 1.0 klb/pie A PL 25 klb B 18 pies C 18 pies Figura P9-26. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 300 Capítulo 9 Diseño de vigas por momentos 9-27. Una viga W16 * 36 de acero A992 está empotrada en un apoyo y está simplemente apoyada en el otro extremo. Se aplica una carga concentrada de carga muerta de 9.25 klb y de carga viva de 6.50 klb al centro del claro de 32 pies. Suponga que se proporciona soporte lateral del patín de compresión en el apoyo articulado, en el punto de aplicación de la carga, y en el apoyo empotrado. Puede despreciarse el peso propio de la viga y suponer que Cb = 1.0. ¿Es adecuada la W16? (Resp. LRFD OK, 129.0 klb-pie … 136.6 klb-pie; ASD no aceptable, 94.5 klb-pie Ú 90.9 klb-pie.) 9-28. Se usa una viga W24 * 104 para soportar las cargas mostradas en la Figura P9-28. Se proporciona soporte lateral del patín de compresión solamente en los extremos. Determine Cb. Si Fy = 50 klb/plg2, determine si la W24 es adecuada para sustentar estas cargas. PD 10.5 klb PL 14.0 klb 15 pies wD 1.0 klb/pie incluye el peso propio wL 1.75 klb/pie 15 pies 30 pies Figura P9-28. 9-29. Una viga W18 * 60 de acero A992 se usa en un claro simple de 36 pies para soportar una carga uniformemente distribuida. Determine la posición del soporte lateral, Lb, con objeto de suministrar justo la suficiente resistencia para sustentar un momento de diseño. Use Mu = 416.8 klb-pie para el método LRFD y Ma = 277.5 klb-pie para el método ASD. Suponga Cb = 1.0. (Resp. 9 pies LRFD y ASD.) 9-30. Las dos vigas de acero que se muestran en la Figura P9-30 son parte de un sistema de bastidor de vigas en dos claros con una articulación (rótula) localizada a 4.5 pies a la izquierda del apoyo interior, haciendo que el sistema sea estáticamente determinado. Determine los tamaños (más ligeros) de las vigas de perfil W. Suponga acero A992 y soporte lateral continuo de los patines de compresión. Puede despreciarse el peso propio de la viga. Use los métodos LRFD y ASD. Viga 1 6 pies P P Articulación P P 1.5 pies 6 pies 4.5 pies 6 pies 6 pies 18 pies 6 pies P Viga 2 6 pies 24 pies P: PD = 5.0 klb, PL = 7.5 klb Figura P9-30. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 9.10 Problemas para resolver 301 9-31. Una viga compuesta de acero consta de un alma de 1⁄4 plg * 12 plg y patines superior e inferior de 3⁄8 plg * 4 plg. El miembro tiene el patín de compresión totalmente soportado, por lo tanto la capacidad de momento, £Mn, se calculó en 103.4 klb-pie usando el método LRFD y acero con Fy = 50 klb/plg2. Durante el diseño se pensó que el momento factorizado, Mu, era de 100 klb-pie, pero después de fabricar el miembro se encontró que el momento real de diseño, Mu, debió haber sido de 130 klb-pie. Un joven ingeniero brillante y capaz sugirió añadir un cubreplaca de 1⁄4 plg * 6 plg al patín inferior del miembro para incrementar su capacidad. Calcule la nueva capacidad de momento, £Mn, y diga si va a sustentar con seguridad al momento de diseño, Mu = 130 klb-pie. (Resp. Sí, £Mn = 131.5 klb-pie 7 Mu = 130 klb-pie.) 9-32. Se ha especificado una W21 * 93 para usarse en su proyecto de diseño. Por error se envió a la obra una W21 * 73. La viga debe montarse hoy. Suponiendo que se dispone inmediatamente de placas de 1⁄2 plg de espesor, seleccione los cubreplacas que van a soldarse a los patines superior e inferior para obtener la capacidad de sección necesaria. Use acero con Fy = 50 klb/plg2 para todos los materiales y suponga que se proporciona soporte lateral completo para el patín de compresión. Use los métodos LRFD y ASD. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak C A P Í T U L O 1 0 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) 10.1 DISEÑO DE VIGAS CONTINUAS La Sección B3 de la Especificación del AISC establece que las vigas se pueden diseñar de acuerdo con las disposiciones de los métodos LRFD y ASD. El análisis de los miembros para determinar la resistencia requerida puede hacerse por los procedimientos de análisis elástico, inelástico o plástico. El diseño con base en un análisis plástico se permite sólo para secciones con esfuerzos de fluencia no mayores que 65 klb/plg2 y está sujeto a ciertos requisitos especiales en el Apéndice 1 del Comentario de la Especificación. Tanto la teoría como los ensayos muestran claramente que los miembros continuos de acero dúctil que satisfacen los requisitos de las secciones compactas, con suficiente soporte lateral en sus patines de compresión, tienen capacidad adecuada para redistribuir momentos causados por sobrecargas. Si se usa el análisis plástico, esta ventaja queda automáticamente incluida en el análisis. Si se usa un análisis elástico, las Especificaciones del AISC consideran la redistribución por medio de una regla empírica que da una aproximación al comportamiento plástico real. La Sección A1.3 del Comentario del Apéndice 1 del AISC, establece que para secciones compactas continuas, el diseño puede efectuarse con base en nueve décimos de los momentos máximos negativos causados por cargas de gravedad que son máximos en los puntos de apoyo, siempre que los momentos positivos se incrementen en un décimo del promedio de los momentos negativos en los apoyos adyacentes. (El factor 0.9 se aplica sólo a cargas de gravedad y no a cargas laterales como las causadas por viento o sismo.) El factor también se puede aplicar a columnas con esfuerzos axiales menores de 0.15fcFyAg para el método LRFD o 0.15FyAg/Æc para el método ASD. Esta reducción del momento no se aplica a 302 Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 10.1 Diseño de vigas continuas 303 momentos producidos por cargas en voladizos ni a diseños hechos de acuerdo con las Secciones 1.4 a 1.8 del Apéndice 1 del Comentario de la Especificación del AISC. Ejemplo 10-1 Se supone que la viga mostrada en la Figura 10.1 consiste de acero de 50 klb/plg2. a) Seleccione el perfil W más ligero disponible usando el análisis plástico y suponiendo soporte lateral a todo lo largo de sus patines de compresión. b) Diseñe la viga usando el análisis elástico con las cargas de servicio y la regla de 0.9, y suponiendo que se proporciona soporte lateral a todo lo largo en ambos patines. PD 15 klb PL 20 klb wD (incluye el peso de la viga) 1.0 klb/pie wL 3.0 klb/pie 15 pies 15 pies 30 pies 40 pies 30 pies Figura 10.1. Solución a. Análisis plástico y diseño con el método LRFD wu = (1.2)(1.0) + (1.6)(3) = 6.0 klb/pie Pu = (1.2)(15) + (1.6)(20) = 50 klb 17.58 1.414 Articulación real 15 2 20 2 17.58 pies 2.414 0.414 L 12.42 pies 1 Mu4u = (30wu) ¢ ≤ (15u) + (Pu)(15u) 2 Claro 1 e Mu = 56.25wu + 3.75Pu Mu = (56.25)(6.0) + (3.75)(50) Mu = 525 klb-pie 1 Mu(4u) = (40wu) ¢ ≤ (20u) 2 Claro 2 d Mu = 100wu = (100)(6.0) Mu = 600 klb-pie ; rige Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 304 Capítulo 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) 1 Mu(3.414u) = (30wu)a b(17.58u) 2 Claro 3 d Mu = 77.24wu = (77.24)(6.0) = 463.4 klb-pie Use una W21 * 68 (Tabla 3-2 del AISC). fbMp = 600 klb-pie = Mu = 600 klb-pie b. Analizando la viga de la Figura 10.1 para las cargas de servicio wa = 1.0 + 3.0 = 4 klb/pie Pa = 15 + 20 = 35 klb Trazado del diagrama de momentos, klb-pie ⫹295 ⫹263 ⫹ ⫺ ⫹233 ⫹ ⫹ ⫺ ⫺ ⫺505 ⫺505 0 ⫺394 klb-pie Momento negativo máximo de diseño = (0.9)(-505) = -454.5 klb-pie ; rige Momento positivo máximo de diseño = + 295 + ¢ 1 505 + 505 ≤¢ ≤ = + 345.5 klb-pie 10 2 Use una W24 * 76 (Tabla 3-2 del AISC). Mp/Æ = 499 klb-pie 7 Ma = 454.5 klb-pie Nota importante: Si el patín inferior de esta W24 * 76 no tiene soporte lateral, debemos revisar las longitudes en el claro donde están presentes momentos negativos, ya que los valores de Lb pueden exceder a Lp para la sección y el diseño tal vez tenga que revisarse. 10.2 FUERZA Y ESFUERZO CORTANTE Para el análisis siguiente consideraremos la viga de la Figura 10.2 (a). Al flexionarse la viga aparecen esfuerzos cortantes debido al cambio de la longitud de sus fibras longitudinales. En la zona de momento positivo, las fibras inferiores se alargan y las superiores se acortan, en tanto que en algún lugar intermedio habrá un plano neutro en el que las fibras no cambian de longitud. Debido a esas deformaciones variables, una fibra específica tiende a deslizarse sobre las fibras situadas arriba o abajo de ella. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 10.2 Fuerza y esfuerzo cortante 305 1 1 (a) (b) Placa de apoyo W Figura 10.2. Viga despatinada (c) Si una viga de madera se construyese encimando tablones y no se conectasen éstos entre sí, la viga adoptaría la forma mostrada en la parte (b) de la figura. El estudiante habrá observado vigas cortas de madera muy cargadas con grandes fuerzas cortantes transversales que presentan grietas a lo largo de planos horizontales. La anterior presentación del problema puede parecer engañosa, al mostrar por separado los dos esfuerzos cortantes horizontal y vertical. En realidad, los esfuerzos horizontal y vertical son iguales en cualquier punto, siempre que la sección crítica en la cual se evalúe el esfuerzo cortante se tome paralela al eje de simetría. Además, no puede ocurrir uno sin el otro. Por lo general, el cortante no es un problema en las vigas de acero porque las almas de los perfiles laminados son capaces de resistir grandes fuerzas cortantes. Se indican a continuación una serie de situaciones comunes donde el cortante podría ser excesivo. 1. Si se colocan grandes cargas concentradas cerca de los apoyos de una viga, se originarán grandes fuerzas internas sin incrementos correspondientes en los momentos de flexión. Un ejemplo bastante común de éstos ocurre en edificios altos en donde las columnas de un piso están desfasadas (fuera de eje) respecto a las columnas del piso inferior. Las cargas de las columnas superiores aplicadas a las vigas del piso serán bastante grandes si hay muchos pisos arriba. 2. Probablemente el problema más común de cortante ocurre cuando dos miembros estructurales (como una viga y una columna) están rígidamente conectados entre sí, de manera que sus almas se encuentran en un mismo plano. Esta situación ocurre con frecuencia en la unión de vigas (o largueros) y columnas en estructuras de marcos rígidos. 3. Cuando las vigas están despatinadas, como se muestra en la Figura 10.2 (c) el cortante puede ser un problema. En este caso las fuerzas cortantes deben tomarse con el peralte reducido de la viga. Un caso parecido se presenta cuando las almas contienen agujeros para ductos o para otros fines. 4. Teóricamente, las vigas cortas muy cargadas pueden tener cortantes excesivos, pero esto no ocurre con mucha frecuencia, a menos que se trate de casos parecidos al caso 1. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 306 Capítulo 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) 5. El cortante puede ser un problema aun para cargas ordinarias cuando se usan almas muy delgadas, como en las trabes armadas o en los miembros de acero doblados en frío de pared delgada. Del estudio de la mecánica de materiales, el estudiante debe conocer la fórmula del esfuerzo cortante horizontal fv = VQ/Ib, donde V es la fuerza cortante externa, Q es el momento estático respecto al eje neutro de la parte de la sección situada fuera (ya sea arriba o abajo) de la línea en la cual se desea el valor de fv, tomada con respecto al eje neutro, y b es el ancho de la sección donde se desea el esfuerzo cortante unitario. La Figura 10.3 (a) muestra la variación del esfuerzo cortante en la sección transversal de un perfil I y en la parte (b) de la misma figura se muestra la variación en un miembro con una sección transversal rectangular. Puede verse en la parte (a) de la figura que la fuerza cortante en las secciones I la resiste principalmente el alma. Si se incrementa la carga en un miembro estructural con sección I hasta que se alcanza el esfuerzo de fluencia por flexión en el patín, éste no tendrá capacidad para resistir esfuerzos cortantes que deberá entonces soportar al alma. Si se incrementa aún más el momento, el esfuerzo de fluencia por flexión penetrará hacia el alma y el área del alma capaz de resistir esfuerzos cortantes se reducirá aún más. En vez de suponer que el esfuerzo cortante nominal lo resiste una parte del alma, la Especificación del AISC supone un esfuerzo cortante reducido resistido por el área total del alma. Esta área del alma, Aw, es igual al peralte total de la sección, d, multiplicado por el espesor del alma tw. Las expresiones para la resistencia por cortante están dadas en la Especificación G2 del AISC. En estas expresiones, h es la distancia libre entre las puntas de los filetes del alma en perfiles laminados, mientras que para secciones compuestas soldadas, es la distancia libre entre patines. Para secciones compuestas atornilladas, h es la distancia entre líneas adyacentes de pernos en el alma. Se dan expresiones diferentes para distintas relaciones h/tw según si la falla por cortante es plástica, inelástica o elástica. k tw d Un poco mayor que V dtw h k (a) 3V 2bd d b Figura 10.3. (b) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 10.2 Fuerza y esfuerzo cortante 307 Junta a base de soldadura y tornillos en el edificio Transamerica Pyramid en San Francisco, CA. (Cortesía de Kaiser Steel Corporation.) La resistencia nominal al cortante de un alma sin rigidizar o rigidizada se especifica como Vn = 0.6 FyAwCv (Ecuación G2-1 del AISC) Usando esta ecuación para las almas de miembros I cuando h/tw … 2.242E/Fy, encontramos que Cv = 1.0, fv = 1.00, y Æv = 1.50. (Casi todas los perfiles W, S y HP existentes se sitúan en esta categoría. Las excepciones están listadas en la Sección G2 de la Especificación del AISC.) Para las almas de todos los perfiles con simetría doble, perfiles con simetría simple, y canales, excepto el perfil redondo HSS, se usan fv = 0.90 y Æv = 1.67 para determinar la resistencia de diseño al cortante, fvVn y la resistencia permisible al cortante Vn/Æ. Cv, el coeficiente de cortante del alma, se determina a partir de las siguientes situaciones y se sustituye en la Ecuación G2-1 del AISC: a. Para kvE h … 1.10 A Fy tw Cv = 1.0 (Ecuación G2-3 del AISC) kvE kvE h 6 … 1.37 b. Para 1.10 A Fy A Fy tw kvE A Fy 1.10 Cv = h (Ecuación G2-4 del AISC) tw Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 308 Capítulo 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) c. Para kvE h 7 1.37 A Fy tw 1.51Ekv Cv = (Ecuación G2-5 del AISC) h 2 ¢ ≤ Fy tw En las partes (i) y (ii) de la Especificación G2.1b del AISC se especifica el coeficiente de pandeo por cortante de la placa del alma, kv. Para almas sin atiesadores transversales y con h/tw 6 260: kv = 5. Éste es el caso para la mayoría de los miembros laminados de perfil I diseñados por los ingenieros. Ejemplo 10-2 Se usa una W21 * 55 con Fy = 50 klb/plg2 para la viga y las cargas de la Figura 10.4. Revise si es adecuada para el cortante, wD ⫽ 2 klb/pie (incluye peso de la viga) wL ⫽ 4 klb/pie 20 pies Figura 10.4. Solución Usando una W21 * 55. (A = 16.2 plg2, d = 20.8 plg, tw = 0.375 plg, y kdes = 1.02 plg.) h = 20.8 - 2kdes = 20.8 - (2)(1.02) = 18.76 plg h tw ‹ Cv Aw ‹ Vn 29 000 18.76 = 53.95 = 50.03 6 2.24 0.375 A 50 = 1.0, fv = 1.0 y æ v = 1.50 = d tw = (20.8 plg)(0.375 plg) = 7.80 plg2 = = 0.6 Fy Aw Cv = 0.6 (50 klb/plg 2 )(7.80 plg2)(1.0) = 234 klb LRFD fv = 1.00 wu = (1.2)(2) + (1.6)(4) = 8.8 klb/pie Vu = 8.8 klb/ pie (20 pies) 2 = 88 klb ASD Æ v = 1.50 wa = 2 + 4 = 6 klb/pie Va = 6.0 klb/ pie (20 pies) 2 fvVn = (1.00)(234) = 234 klb Vn 234 = = 156 klb Æv 1.50 7 88 klb OK 7 60 klb OK Diseño de Estructuras de Acero – McCormac /Csernak = 60 klb Alfaomega 10.2 Fuerza y esfuerzo cortante 309 Notas 1. Los valores de fvVnx y Vnx/Æv con Fy = 50 klb/plg2 se dan para perfiles W en la Tabla 3-2 del Manual. 2. Se dan dos valores en el Manual del AISC para k. Uno se da en forma decimal y deberá usarse para cálculos de diseño, mientras que el otro se da en forma fraccionaria y debe usarse para el detallado. Estos dos valores se basan, respectivamente, en los radios mínimo y máximo de los filetes y generalmente serán muy diferentes entre sí. 3. En la Parte 3 del Manual del AISC se proporciona una tabla muy útil (3-6) para determinar la carga máxima uniforme que puede soportar cada perfil W para diferentes claros. Los valores dados son para Fy = 50 klb/plg2 y están controlados por momentos o cortantes máximos, tal como se especifica por los métodos LRFD o ASD. Si la Vu para una viga particular excede la resistencia especificada por el AISC por cortante del miembro, el procedimiento usual es seleccionar una sección ligeramente más pesada. Sin embargo, si es necesario usar una sección mucho más pesada que la requerida por momento, pueden soldarse placas dobles de refuerzo (Figura 10.5) al alma de la viga, o pueden conectarse atiesadores a las almas en zonas de alto cortante. Las placas dobles deben cumplir los requisitos ancho-espesor para elementos compactos atiesados, de acuerdo con la Sección B4 de la Especificación del AISC. Además, deben soldarse suficientemente a las almas de los miembros para que puedan desarrollar su parte proporcional de la carga. La resistencia especificada del AISC para cortante de una viga o una trabe se basa en el área entera del alma. Sin embargo, a veces una conexión se hace a sólo una pequeña porción o altura del alma. En tal caso, el ingeniero puede suponer que el cortante está repartido sobre sólo una parte de la altura del alma para fines de cálculo de la resistencia por cortante. Puede entonces calcular Aw como igual a tw veces la menor altura y usarla así en la expresión para la resistencia por cortante. Cuando las vigas que tienen sus patines superiores a la misma elevación (situación usual) se conectan entre sí, suele ser necesario despatinar una de ellas, como se muestra en la Figura 10.6. Para tales casos, existe la posibilidad de una falla por bloque de cortante a lo largo de las líneas punteadas mostradas. Este tema se analizó previamente en la Sección 3.7 y se verá de nuevo en el Capítulo 15. Placas de refuerzo soldadas al alma de la viga Figura 10.5 Incremento de la resistencia por cortante de una viga usando placas de refuerzo. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 310 Capítulo 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) Despatinado Por claridad no se muestran los ángulos conectores Figura 10.6 Posible falla por bloque de cortante a lo largo de la línea punteada. 10.3 DEFLEXIONES Las deflexiones de las vigas de acero generalmente se limitan a ciertos valores máximos. Algunas de las buenas razones para limitar las deflexiones son las siguientes: 1. Las deflexiones excesivas pueden dañar los materiales unidos o soportados por la viga considerada. Las grietas en los plafones ocasionadas por grandes deflexiones en los largueros que los soportan son un ejemplo. 2. La apariencia de las estructuras se ve afectada por deflexiones excesivas. 3. Las deformaciones excesivas no inspiran confianza en las personas que utilizan una estructura, aunque exista una completa seguridad desde el punto de vista de la resistencia. 4. Puede ser necesario que diferentes vigas que soportan la misma carga, tengan las mismas deflexiones. La práctica Standard Americana para edificios ha sido limitar las deflexiones por carga viva de servicio a aproximadamente 1/360 de la longitud del claro. Se supone que esta deflexión es la que toleran las vigas con el fin de que los aplanados o los plafones que soportan no presenten grietas. La deflexión de 1/360 es sólo uno de los muchos valores de la deflexión máxima en uso para las diferentes condiciones de carga, por distintos ingenieros, y diferentes especificaciones. Para los casos donde se soporta maquinaria delicada y de precisión, las deflexiones máximas pueden quedar limitadas a 1/1 500 o 1/2 000 de la longitud del claro. Las Especificaciones AASHTO 2010, fijan las deflexiones de las vigas y trabes de acero por efecto de cargas vivas e impacto a 1/800 del claro. (Para los puentes en áreas urbanas y que usan también los peatones, las Especificaciones AASHTO recomiendan un valor máximo de 1/1 000 de la longitud del claro.) La Especificación del AISC no especifica exactamente deflexiones máximas permisibles. Existen tantos materiales diferentes, tipos de estructuras y cargas que no es aceptable Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 10.3 Deflexiones 311 un solo grupo de deflexiones máximas para todos los casos. Por ello el proyectista debe establecer los valores máximos basándose en su experiencia y buen juicio. El lector deberá observar que las limitaciones de las deflexiones se sitúan en el área de la capacidad de servicio. Por lo tanto, las deflexiones se determinan para las cargas de servicio, y de este modo los cálculos son idénticos para ambos diseños LRFD y ASD. Antes de sustituir a ciegas en la fórmula que da la deflexión de una viga para determinada condición de carga, el estudiante deberá entender completamente los métodos teóricos para calcular deflexiones. Entre estos métodos se incluyen los procedimientos de áreas de momentos, los de la viga conjugada y del trabajo virtual. Con estos métodos pueden obtenerse varias expresiones como la del final de este párrafo para la deflexión en el centro del claro de una viga simple con carga uniformemente repartida. ¢cL = 5wL4 384EI Para usar las expresiones para deflexiones como ésta, el lector debe ser muy cuidadoso para aplicar unidades consistentes. El Ejemplo 10-3 ilustra la aplicación de la expresión anterior. El autor ha cambiado todas las unidades a libras y pulgadas. De esta manera, la carga uniforme dada en el problema en klb/pie se ha cambiado entonces a lb/plg. Ejemplo 10-3 Una W24 * 55 (Ix = 1 350 plg4) con un claro simple de 21 pies ha sido seleccionada para soportar una carga total de servicio de 3 klb/pie (incluyendo el peso de la viga). ¿Es satisfactoria la sección para la deflexión en el centro del claro por carga viva de servicio si el valor máximo permisible es de 1/360 del claro? Solución. Use E = 29 * 106 lb/plg2 ¢cL = (5)(3 000/12)(12 * 21)4 5wL4 = = 0.335 como deflexión total de la carga 384EI (384)(29 * 106)(1 350) 6 ¢ 1 ≤ (12 * 21) = 0.70 plg 360 OK Otra manera que muchos ingenieros emplean para considerar las unidades en el cálculo de las deflexiones es considerar a la carga uniforme, w, con las unidades de klb/pie y el claro, L, con las unidades de pie, y luego convertir las unidades de pie a plg al multiplicar por 1 728 (es decir, 12 * 12 * 12). En este método, E tiene unidades de klb/plg2 (es decir, 29 000). En la página 3-7 del Manual del AISC, se presenta la siguiente fórmula sencilla para determinar las deflexiones máximas en vigas con secciones W, M, HP, S, C y MC para diversas condiciones de carga: ¢ = Alfaomega ML2 C1Ix Diseño de Estructuras de Acero – McCormac /Csernak 312 Capítulo 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) w (klb/pie) P C1 ⫽ 161 C1 ⫽ 201 (a) (b) P P P C1 ⫽ 158 (⌬ @ Centro) P C1 ⫽ 170 Constantes de carga (c) P (d) Figura 10.7 Valores de la constante C1 por usarse en la expresión de la deflexión. (Figura 3-2 en el Manual del AISC.) En esta expresión, M es el momento de la carga máxima de servicio en klb-pie, y puede basarse en las 4 condiciones diferentes de carga de la Figura 10.7; C1 es una constante cuyo valor se puede determinar con ayuda de la Figura 10.7; L es la longitud del claro (pie); e Ix es el momento de inercia (plg4). Si queremos usar esta expresión para la viga del Ejemplo 10-3, C1 según la parte (a) de la Figura 10.7 es 161, el momento flexionante en el centro del claro es wL2/8 = (3)(21)2/8 = 165.375 klb-pie y la deflexión en el centro del claro para la carga viva de servicio es ¢cL = (165.375)(21)2 = 0.336 plg (161)(1 350) La Tabla 1604.3 del IBC 2009 presenta deflexiones máximas permisibles para varios tipos de miembros y condiciones de carga. Varios de éstos se presentan en la Tabla 10.1. Estos valores no son aplicables a situaciones de encharcamiento. Algunas especificaciones consideran el problema de la deflexión, requiriendo ciertas relaciones mínimas de peralte a claro. Por ejemplo, la AASHTO sugiere que la relación de peralte a claro se limite a un valor mínimo de 1/25. Se permite una sección con menor peralte, pero siempre que tenga suficiente rigidez para prevenir una deflexión mayor que la que se tendría si se hubiese usado la relación 1/25. A una viga de acero debe doblarse en frío, o combada, con un valor igual a la deflexión producida por las cargas muertas, o la ocasionada por las cargas muertas más cierto porcentaje de la carga viva. Aproximadamente el 25% de la combadura así producida es elástica, y desaparece cuando se termina la operación de combeo necesaria para ocasionarla. Se debe recordar que una viga que se flexione hacia arriba se ve más segura y resistente que la que se flexiona hacia abajo (aun a corta distancia). El combeo es un requisito muy común en vigas largas de acero. De hecho, un porcentaje bastante grande de vigas usadas actualmente en construcción compuesta (véase el Capítulo 16) son combadas. Sin embargo, en muchas ocasiones es más económico seleccionar Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 10.3 Deflexiones 313 TABLA 10.1 Límites de deflexión tomados del IBC 2009 Condiciones de carga Miembros L D + L SoW Para miembros de piso L 360 L 240 — Para miembros de techo que soportan plafón de yeso* L 360 L 240 L 360 Para miembros de techo que soportan plafones que no son de yeso* L 240 L 180 L 240 Para miembros de techo que no soportan plafones* L 180 L 120 L 180 *Todos los miembros de techo deberán investigarse en cuanto al encharcamiento. vigas más pesadas con mayores momentos de inercia para reducir las deflexiones y evitar así los costos de mano de obra implícitos en combar las vigas. Una regla empírica comúnmente usada es que toma aproximadamente una hora-hombre de trabajo extra combar cada viga. El combeo es una molestia para muchos fabricantes y puede introducir algunos problemas adicionales. Por ejemplo, cuando las vigas se comban puede ser necesario alterar los detalles de las conexiones para lograr un ajuste apropiado de los miembros. El extremo de una viga combada girará y puede entonces ser necesario girar los detalles de la conexión un mismo ángulo para garantizar un ajuste apropiado. Si podemos escoger el perfil superior en peso, reduciendo así las deflexiones de manera que no sea necesario el combeo, tendremos una solución muy deseable. Similarmente, si se está usando un acero de resistencia superior, puede ser conveniente cambiar las vigas que necesitan combeo por un acero con esfuerzo de fluencia menor. Se tendrán entonces vigas mayores pero menores deflexiones y tal vez algún ahorro si el combeo puede eliminarse. La forma más económica de combar vigas es con una prensa mecánica. Sin embargo, las vigas con longitudes menores de aproximadamente 24 pies no encajan bien en una prensa estándar. Esta situación puede requerir el uso del calor para realizar el combado, pero el costo se incrementa dos o tres o aun más veces. Par esta razón, casi siempre es aconsejable aumentar el tamaño de estos miembros hasta que ya no sea necesario el combeo. Si es necesario para un proyecto específico, un miembro puede doblarse o combarse alrededor de su eje horizontal. A esto se le llama barrido. Las deflexiones pueden determinar los tamaños de las vigas para claros grandes o pequeños, en los que las limitaciones a la deflexión son muy severas. Para ayudar al proyectista a seleccionar secciones en las que puede regir la deflexión, el Manual del AISC incluye un conjunto de tablas numeradas 3-3 y tituladas “W-shapes Selection by Ix” (Selección de perfiles W por el valor de Ix), en donde los valores Ix se indican en orden numérico descendente para todas la secciones usadas normalmente como vigas. En esta tabla, las secciones están ordenadas por grupos con la sección más ligera de cada grupo en negritas. El Ejemplo 10-4 presenta el diseño de una viga en la que la deflexión rige en el diseño. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 314 Capítulo 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) Ejemplo 10-4 Usando los métodos LRFD y ASD, seleccione la sección más ligera disponible con Fy = 50 klb/plg2 para soportar una carga muerta de servicio de 1.2 klb/pie y una carga viva de servicio de 3 klb/pie en un claro simple de 30 pies. La sección tendrá soporte lateral a todo lo largo de su patín de compresión y la deflexión máxima por carga total de servicio no debe exceder de 1/500 la longitud del claro. Solución. Después de algunos cálculos preliminares suponga un peso propio de 167 lb/pie para la viga. LRFD ASD wu = 1.2(1.2 + 0.167) + (1.6)(3) = 6.44 klb/pie Mu = (6.44 klb/pie)(30 pies)2 8 = 724.5 klb-pie De la Tabla 3-2 del AISC, ensaye W24 * 76 (Ix = 2 100 plg4) ¢ máxima permisible = ¢ ¢ real = 1 ≤ (12 * 30) = 0.24 plg 1 500 ML2 C1Ix wa = (1.2 + 0.167) + 3 = 4.37 klb/pie Ma = (4.37 klb/pie)(30 pies)2 8 = 491.6 klb-pie De la Tabla 3-2 del AISC, ensaye W24 * 76 Todos los demás cálculos iguales que en el método LRFD M = Ma = Mservicio = (4.37 klb/pie)(30 pies)2 8 = 491.6 klb/pie ¢ = (491.6)(30)2 (161)(2 100) = 1.31 plg 7 0.24 plg no es admisible Ix mínimo requerido para limitar ¢ a 0.24 plg = ¢ 1.31 ≤ (2 100) = 11 463 plg4 0.24 De la Tabla 3-3 del AISC Use W40 * 167. (Ix = 11 600 plg4) Use W40 * 167. 10.3.1 Vibraciones Aunque pueden seleccionarse miembros de acero que sean satisfactorios respecto a momento, cortante, deflexiones, etc., pueden aún ocurrir vibraciones de piso muy molestas. Éste es el problema de servicio más común enfrentado por los ingenieros. Vibraciones objetables ocurren con frecuencia donde se usan grandes claros y grandes pisos abiertos sin muros divisorios que pudieran proporcionar un amortiguamiento adecuado. El lector habrá notado esta situación en los pisos de centros comerciales grandes. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 10.3 Deflexiones 315 El amortiguamiento de las vibraciones puede lograrse usando muros divisorios enmarcados al sistema de piso en por lo menos tres lugares, o mediante la instalación de muros divisorios “falsos” de tabla roca entre los plafones y el paño inferior de las losas de piso. El amortiguamiento puede también lograrse aumentando el espesor de las losas de los pisos, mediante la estabilidad de los muros divisorios, y por el peso de los muebles de oficina y tal vez del equipo usado en el edificio. Un procedimiento mejor es controlar la rigidez del sistema estructural.1, 2 (Una práctica bastante común en el pasado ha sido tratar de limitar las vibraciones seleccionando vigas con peralte no menor de 1/20 veces las longitudes de los claros.) Si los ocupantes de un edificio se sienten intranquilos o molestos con las vibraciones, el diseño no es apropiado. Es bastante difícil corregir una situación de este tipo en una estructura existente. Por otra parte, la situación puede pronosticarse y corregirse fácilmente en la etapa de diseño. Varios procedimientos aceptables se han desarrollado que permiten al ingeniero estructurista estimar la aceptabilidad por los usuarios de un sistema dado. F. J. Hartfield3 ha preparado un diagrama muy útil usado para estimar la perceptibilidad de vibraciones de vigas de acero y losas de concreto para oficinas y edificios residenciales. 10.3.2 Encharcamiento Si el agua sobre un techo horizontal se acumula más rápido de lo que puede evacuarse, la carga incrementada ocasiona que el techo se deflexione en forma de plato, el cual puede almacenar más agua, que a su vez causa mayores deflexiones, etc. Este proceso de encharcamiento continúa hasta que se alcanza el equilibrio o hasta que sobreviene el colapso. El encharcamiento es un asunto serio como lo evidencia el gran número anual de fallas en techos planos que ocurre en Estados Unidos. El encharcamiento se presenta prácticamente en todo techo horizontal, aun cuando se tengan drenes para desalojar el agua. Éstos pueden ser insuficientes durante tormentas muy intensas, o pueden taparse. Además, frecuentemente se encuentran colocados a lo largo de las líneas de vigas que son los puntos más altos del techo. El mejor método para prevenir el encharcamiento es darle al techo una pendiente adecuada (¼ plg/pie o mayor) junto con la instalación de drenes que funcionen correctamente. Se ha estimado que probablemente dos terceras partes de los techos horizontales en Estados Unidos tienen pendientes menores que este valor, que es el mínimo recomendado por la National Roofing Contractors Association (NRCA) (Asociación Nacional de Contratistas de Techados). Cuesta aproximadamente 3 a 6 por ciento o más construir un techo con esta pendiente que construirlo sin ella.4 Cuando se considera un techo horizontal muy grande (media hectárea o mayor), el efecto del viento en la profundidad del agua puede ser muy importante. Frecuentemente una tormenta intensa está acompañada por vientos fuertes. Cuando está presente una cantidad grande de agua en el techo, un viento fuerte puede empujar el agua hacia un extremo, creando un tirante peligroso de agua con respecto a la carga en libras por pie cuadrado que queda 1 T. M. Murray, “Controlling Floor Movement”. Modern Steel Construction (AISC, Chicago, IL, junio, 1991), pp. 17-19. 2 T. M. Murray, “Acceptability Criterion for Occupant-Induced Floor Vibrations”, Engineering Journal, AISC, 18, 2 (2do. trimestre, 1992), pp. 62-70. 3 F. J. Hatfield, “Design Chart for Vibration of Office and Residential Floors”, Engineering Journal, AISC, 29, 4 (4to. trimestre, 1992), pp. 141-144. 4 Gary Van Ryzin, “Roof Design: Avoid Ponding by Sloping to Drain”, Civil Engineering (Nueva York: ASCE, enero, 1980), pp. 77-81. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 316 Capítulo 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) aplicada al techo. En tales situaciones se usan a veces los imbornales. Éstos son grandes agujeros o tubos en los muros que permiten que el agua más arriba de cierto nivel se drene rápidamente hacia fuera del techo. Las fallas por encharcamiento se pueden prevenir si el sistema de techo (que consta de la cubierta del techo más trabes y vigas de soporte) tiene suficiente rigidez. La Especificación del AISC (Apéndice 2) recomienda una rigidez mínima para evitar esta falla. Si no se tiene esta rigidez mínima, es necesario efectuar ciertas revisiones para asegurar que la falla por encharcamiento no suceda. Los cálculos teóricos por encharcamiento son muy complicados. Los requisitos del AISC se basan en un trabajo de F. J. Marino,5 en el que se consideró la interacción de un sistema de dos vías de elementos secundarios, o submiembros, soportado por un sistema primario de elementos principales o trabes. Un ejemplo numérico sobre encharcamiento se presenta en el Apéndice E de este libro. 10.4 ALMAS Y PATINES CON CARGAS CONCENTRADAS Cuando los miembros de acero tienen cargas concentradas aplicadas perpendicularmente a un patín y simétricamente respecto al alma, sus patines y almas deben tener suficiente resistencia de diseño del patín y del alma por flexión del patín, por fluencia del alma, aplastamiento y pandeo lateral del alma. Si un miembro tiene cargas concentradas aplicadas en ambos patines, deberá tener una resistencia suficiente de diseño por fluencia, aplastamiento y pandeo del alma. En esta sección se dan fórmulas para determinar tales resistencias. Si las resistencias de patín y alma no satisfacen los requisitos de la Sección J.10 de la Especificación del AISC, será necesario usar atiesadores transversales en las cargas concentradas. Si las resistencias de diseño del alma no satisfacen los requisitos de la Sección J.10 de la Especificación del AISC, será necesario usar placas de refuerzo o atiesadores diagonales, como se describe aquí. Estos casos se analizan en los párrafos siguientes. 10.4.1 Flexión local del patín El patín debe ser suficientemente rígido de modo que no se deforme y ocasione una zona de alta concentración de esfuerzos en la soldadura alineada con el alma. La carga nominal de tensión que se puede aplicar a través de una placa soldada al patín de un perfil W se determina con la siguiente expresión, en la que Fyf es el esfuerzo mínimo especificado de fluencia del patín (klb/plg2) y tf es el espesor de éste (plg). 2 Rn = 6.25t f Fyf f = 0.90 (LRDF) (Ecuación J10-1 del AISC) Æ = 1.67 (ASD) No es necesario revisar esta fórmula si la longitud de carga medida transversalmente al patín de la viga es menor de 0.15 veces el ancho bf del patín o si se proporciona un par de atiesadores de medio peralte o mayores. La Figura 10.9(a) muestra una viga con flexión local del patín. 5 F. J. Marino, “Ponding of Two-Way Roof System”, Engineering Journal (Nueva York: AISC, Julio, 1966), pp. 93-100. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 10.4 Almas y patines con cargas concentradas 317 10.4.2 Fluencia local del alma El tema de la fluencia local del alma se aplica a todas las fuerzas concentradas, ya sean de tensión o de compresión. Trataremos aquí de limitar el esfuerzo en el alma de un miembro en el que se está transmitiendo una fuerza. La fluencia local del alma se ilustra en la parte (b) de la Figura 10.9. La resistencia nominal del alma de una viga en la base del cordón de soldadura que la conecta al patín, cuando se aplica una carga concentrada o una reacción, se determina con alguna de las dos expresiones siguientes, en la que k es la distancia entre el borde exterior del patín y la base del cordón de soldadura, lb es la longitud de apoyo (plg) de la fuerza paralela al plano del alma, Fyw es el esfuerzo (klb/plg2) mínimo de fluencia especificado del alma, y tw es su espesor. Si la fuerza es una carga concentrada o una reacción que causa tensión o compresión y está aplicada a una distancia mayor que el peralte del miembro, d, medido desde su extremo, entonces Rn = (5k + lb)Fywtw f = 1.00 (LRDF) (Ecuación J10-2 del AISC) Æ = 1.50 (ASD) Si la fuerza es una carga concentrada o una reacción aplicada a una distancia d o menor desde el extremo del miembro, entonces Rn = (2.5k + lb)Fywtw f = 1.00 (LRDF) (Ecuación J10-3 del AISC) Æ = 1.50 (ASD) Esta viga está sometida a cargas concentradas fuertes. Se usan atiesadores totales en el alma para impedir su aplastamiento y evitar que el patín superior se tuerza o se alabee bajo la carga. (Cortesía de CMC South Carolina Steel.) Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 318 Capítulo 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) R Extremo de los filetes kl 2.5 kl Extremo de los filetes lb 2.5 kl kl R lb 2.5 kl Figura 10.8 Fluencia local del alma. La referencia a la Figura 10.8 muestra claramente cómo se obtuvieron estas expresiones. La resistencia nominal Rn es igual a la longitud sobre la que se supone distribuida la fuerza cuando llega a la base del cordón de soldadura multiplicada por el espesor del alma y por el esfuerzo de fluencia de ésta. Si se proporciona un atiesador que se extienda por lo menos la mitad del peralte del miembro o una placa de refuerzo a cada lado del alma bajo la fuerza concentrada, no es necesario entonces revisar la fluencia del alma. 10.4.3 Aplastamiento del alma Si se aplican cargas concentradas de compresión a un miembro estructural cuya alma no está atiesada (la carga aplicada en el plano del ama), la resistencia nominal por aplastamiento del alma debe determinarse por medio de alguna de las dos ecuaciones siguientes (en las que d es el peralte total del miembro). Si se proporcionan uno o dos atiesadores al alma o una o dos placas de refuerzo y éstos se extienden por lo menos hasta la mitad del peralte, no es necesario revisar el aplastamiento. Las investigaciones han mostrado que cuando ocurre el aplastamiento del alma, éste queda localizado en la parte del alma adyacente al patín cargado. Se considera entonces que atiesando el alma en esta área sobre la mitad de su peralte se impedirá el problema. El aplastamiento del alma se ilustra en la parte (c) de la Figura 10.9. Si la carga concentrada se aplica a una distancia mayor que o igual a d/2, medida desde el extremo del miembro, entonces EFywtf lb tw 1.5 Rn = 0.80t2w B 1 + 3 ¢ ≤ ¢ ≤ R d tf B tw f = 0.75 (LRFD) (Ecuación J10-4 del AISC) Æ = 2.00 (ASD) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 10.4 Almas y patines con cargas concentradas 319 (se hunde y se “abomba”) a) Flexión local del patín (b) Fluencia local del alma Aplastamiento del alma Riostra (d) Pandeo lateral del alma Figura 10.9. Si la carga concentrada se aplica a una distancia menor que d/2 medida desde el extremo del miembro, entonces para lb … 0.2, d EFywtf lb tw 1.5 Rn = 0.40t2w B 1 + 3 ¢ ≤ ¢ ≤ R d tf B tw (Ecuación J10-5a del AISC) f = 0.75 (LRFD) Æ = 2.00 (ASD) Para lb 7 0.2, d Rn = 0.40t2w B 1 + ¢ 4 EFywtf lb tw 1.5 - 0.2 ≤ ¢ ≤ R d tf B tw (Ecuación J10-5b del AISC) f = 0.75 (LRFD) Æ = 2.00 (ASD) 10.4.4 Pandeo lateral del alma Si se aplican cargas de compresión al patín de compresión estando éste soportado lateralmente, el alma quedará sujeta a compresión y el patín de tensión podría pandearse, como se muestra en la Figura 10-9(d). Se ha encontrado que el pandeo lateral del alma no ocurrirá si los patines están restringidos contra rotación con (h/tw)/(Lb/bf) 7 2.3, o si (h/tw)/(Lb/bf) 7 1.7 cuando la rotación del patín de compresión no está restringida con respecto a su eje longitudinal. En estas Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 320 Capítulo 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) expresiones h es el peralte del alma medido entre las bases de los filetes de soldadura, es decir d - 2k, y Lb es la longitud más grande sin soporte lateral a lo largo de cualquiera de los dos patines en el punto de la carga. También es posible prevenir el pandeo lateral del alma por medio de soportes laterales adecuadamente diseñados o por medio de atiesadores en el punto de aplicación de la carga. El Comentario del AISC sugiere que los soportes laterales locales para ambos patines se diseñen para el 1 por ciento de la magnitud de la carga concentrada localizada en el punto. Si se usan atiesadores, éstos deben extenderse desde el punto de aplicación de la carga hasta por lo menos la mitad del peralte del miembro y deben diseñarse para soportar la carga total. Debe evitarse la rotación de los patines para que los atiesadores sean efectivos. Si los miembros estructurales no están restringidos contra movimiento relativo por medio de atiesadores o soportes laterales y están sujetos a cargas concentradas de compresión, sus resistencias pueden determinarse como sigue: Cuando el patín cargado está restringido contra rotaciones y (h/tw)/(Lb/bf) es … 2.3, Rn = Crt3wtf 2 h B 1 + 0.4 ¢ h/tw 3 ≤ R Lb/bf (Ecuación J10-6 del AISC) f = 0.85 (LRFD) Æ = 1.76 (ASD) Almacén C&W, Spartanburg, SC. (Cortesía de Britt, Peters and Associates.) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 10.4 Almas y patines con cargas concentradas 321 Cuando el patín cargado no está restringido contra rotaciones y Rn = Crt3wtf h2 B 0.4 ¢ h/tw 3 ≤ R Lb/bf h/tw … 1.7, Lb/bf (Ecuación J10-7 del AISC) f = 0.85 (LRFD) Æ = 1.76 (ASD) No es necesario revisar las Ecuaciones J10-6 y J10-7 si las almas están sometidas a carga distribuida. Además, estas ecuaciones se desarrollaron para conexiones tipo aplastamiento y no se aplican a conexiones de momento. En estas expresiones, Cr = 960 000 klb/plg2 si Mu 6 My (LRFD) o 1.5Ma 6 My (ASD) en la posición de la fuerza, klb/plg2. Cr = 480 000 klb/plg2 si Mu Ú My (LRFD) o 1.5Ma Ú My (ASD) en la posición de la fuerza, klb/plg2. 10.4.5 Pandeo por compresión del alma Este estado límite se aplica a cargas concentradas de compresión actuando en ambos patines de un miembro, como por ejemplo, las conexiones de momento aplicadas a ambos extremos de una columna. Para tal situación, es necesario limitar la relación de esbeltez del alma para evitar la posibilidad del pandeo. Si las cargas concentradas son mayores que el valor de fRn dado en la siguiente ecuación, es necesario proporcionar uno o un par de atiesadores o una placa de refuerzo que se extiendan sobre toda la altura del alma y cumplan los requisitos de la Especificación J10.8 del AISC. (La ecuación que sigue es aplicable a conexiones de momento, pero no a conexiones de apoyo.) Rn = 24 t3w 2EFyw h (Ecuación J10-8 del AISC) f = 0.90 (LRFD) Æ = 1.67 (ASD) Si las fuerzas concentradas que van a resistirse se aplican a una distancia del extremo del miembro que sea menor que d/2, entonces el valor de Rn se reduce en 50 por ciento. El Ejemplo 10-5 que sigue, presenta la revisión de una viga de los conceptos aplicables estudiados en esta sección. Ejemplo 10-5 Se ha seleccionado una W21 * 44 para momento en la viga mostrada en la Figura 10.10. Se proporciona soporte lateral para ambos patines en los extremos de la viga y en las cargas concentradas. Si en los extremos la longitud de apoyo es 3.50 plg y las longitudes de apoyo para las cargas concentradas son cada una de 3.00 plg, revise la viga por fluencia del alma, aplastamiento del alma y por pandeo lateral del alma. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 322 Capítulo 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) PL ⫽ 35 klb PL ⫽ 35 klb wD ⫽ 1.044 klb/pie (se incluye el peso de la viga) 5 pies Figura 10.10. 5 pies 5 pies Solución Usando una W21 * 44 (d = 20.7 plg, bf = 6.50 plg, tw = 0.350 plg, tf = 0.450 plg, k = 0.950 plg) LRFD ASD Reacción en el extremo Reacción en el extremo Ru = (1.2)(1.044 klb/pie) ¢ 15 pies ≤ + (1.6)(35 klb) 2 Ra = (1.044 klb/pie) ¢ 15 pies ≤ + 35 klb 2 = 42.83 klb = 65.4 klb Carga concentrada Carga concentrada Pu = (1.6)(35 klb) = 56 klb Pa = 35 klb Fluencia local del alma (lb = longitud de apoyo de las reacciones = 3.50 plg, para cargas concentradas lb = 3.00 plg) En las reacciones en los extremos (Ecuación J10-3 del AISC) Rn = (2.5 klb + lb) Fywtw = (2.5 * 0.950 plg + 3.50 plg) (50 klb/plg2) (0.350 plg) = 102.8 klb LRFD f = 1.00 fRn = (1.00)(102.8) = 102.8 klb 7 65.4 klb OK Diseño de Estructuras de Acero – McCormac /Csernak ASD Æ = 1.50 Rn Æ = 102.8 = 68.5 klb 1.50 7 42.83 klb OK Alfaomega 10.4 Almas y patines con cargas concentradas 323 En las cargas concentradas (Ecuación J10-2 del AISC) Rn = (5 klb + lb) Fywtw = (5 * 0.950 plg + 3.00 plg) (50 klb/plg2)(0.350 plg) = 135.6 klb LRFD f = 1.00 fRn = (1.00)(135.6) = 135.6 klb ASD Æ = 1.50 Rn 135.6 = = 90.4 klb Æ 1.50 7 56 klb OK 7 35 klb OK Aplastamiento del alma En las reacciones en los extremos (Ecuación J10-5a del AISC) ya que lb … 0.20 d lb 3.5 = = 0.169 6 0.20 d 20.7 EFywtf lb tw 1.5 Rn = 0.40tw2 B 1 + 3 ¢ ≤ ¢ ≤ R d tf B tw = (0.40)(0.350 plg)2 B 1 + 3 ¢ 3.5 plg 0.350 plg 1.5 ≤¢ ≤ R 20.7 plg 0.450 plg (29 * 103 klb/plg 2 )(50 klb/plg2 )(0.450 plg) B 0.350 plg = 90.3 klb LRFD f = 0.75 fRn = (0.75)(90.3) = 67.7 klb ASD Æ = 2.00 Rn 90.3 = = 45.1 klb Æ 2.00 7 65.4 klb OK 7 42.83 klb OK En las cargas concentradas (Ecuación J10-4 del AISC) EFywtf lb tw 1.5 Rn = 0.80 tw2 B 1 + 3 ¢ ≤ ¢ ≤ R d tf B tw = (0.80)(0.350)2 B 1 + 3 ¢ (29 * 103)(50)(0.450) 3.0 0.350 1.5 ≤¢ ≤ R 20.7 0.450 B 0.350 = 173.7 klb Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 324 Capítulo 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) LRFD f = 0.75 ASD Æ = 2.00 Rn 173.7 = = 86.8 klb Æ 2.00 fRn = (0.75)(173.7) \ = 130.3 klb 7 56 klb OK 7 35 klb OK Pandeo lateral del alma El patín de compresión está restringido contra la rotación. h Lb 12 plg/pie * 5 pies 20.7 plg - 2 * 0.950 plg n = n¢ ≤ = 5.82 7 2.3 tw b f 0.350 plg 6.50 plg ‹ el pandeo lateral del alma no tiene que revisarse. Los cálculos anteriores se pueden abreviar considerablemente si se usan las tablas del Manual numeradas 9-4 y tituladas “Beam Bearing Constants” (Constantes de apoyo de las vigas). En esas tablas, se muestran valores para fR1, fR2, fR3, R1/Æ, R2/Æ, R3/Æ, etcétera. Los valores dados representan partes de las ecuaciones que se usan para revisar la fluencia y el aplastamiento del alma y se definen en la página 9-19 del Manual. En las páginas 9-19 y 9-20 del Manual se proporcionan instrucciones para el uso de las tablas. Las expresiones para la fluencia local del alma en los extremos de una viga W21 * 44 están escritas a un lado cuando se usan los valores de la tabla. Entonces, se usan esas expresiones y los valores de la tabla para revisar los cálculos anteriores. LRFD fRn = fR1 + flb R2 10.5 ASD Rn R1 R2 = ¢ ≤ + lb ¢ ≤ Æ Æ Æ = 41.6 + (3.5)(17.5) = 27.7 + (3.5)(11.7) = 102.8 klb OK = 68.6 klb OK FLEXIÓN ASIMÉTRICA Recordamos que según la mecánica de materiales, toda sección transversal de una viga tiene un par de ejes mutuamente perpendiculares, conocidos como ejes principales, para los cuales el producto de inercia es nulo. Si la flexión ocurre respecto a cualquier otro eje que no sea el principal se tendrá una flexión asimétrica. Cuando las cargas externas no son coplanares con alguno de los ejes principales, o cuando las cargas se aplican a la viga de modo simultáneo desde dos o más direcciones, se tendrá también una flexión asimétrica. Si una carga no es perpendicular a uno de los ejes principales, ésta puede descomponerse en componentes perpendiculares a esos ejes y los momentos respecto a cada eje, Mux y Muy, o Max y May, pueden determinarse como se muestra en la Figura 10.11. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 10.5 Flexión asimétrica 325 Mux o Max Mux o Max y y Muy o May x x x Muy o May x Figura 10.11. y y Cuando una sección tiene un eje de simetría, ese eje es uno de los principales y los cálculos necesarios para la determinación de los momentos resultan muy sencillos. Por esta razón la flexión asimétrica no resulta complicada para los perfiles usuales de vigas, que probablemente son W, S, M o C. Cada uno de estos perfiles tiene por lo menos un eje de simetría, por lo que los cálculos se reducen mucho. Un factor adicional que simplifica es que las cargas por lo general son por gravedad y probablemente perpendiculares al eje x. Entre las vigas que deben resistir flexión asimétrica se encuentran las trabes de grúa en edificios industriales y los largueros de armadura de techos ordinarios. Los ejes x de los largueros son paralelos a la superficie inclinada del techo, en tanto que un gran porcentaje de sus cargas (techado, nieve, etc.), son de gravedad. Estas cargas no son coplanares con ningún eje principal de los largueros inclinados y se tiene por ello una flexión asimétrica. En general se considera que las cargas de viento actúan en dirección perpendicular a la superficie del techo y a los ejes x de los largueros, por lo que no se considera que ocasionen flexión asimétrica. Normalmente los ejes x de las trabes de grúa son horizontales, pero éstas están sujetas a empujes laterales provenientes de las grúas móviles, así como a cargas por gravedad. Para revisar si los miembros estructurales flexionados respecto a ambos ejes simultáneamente son adecuados, el AISC proporciona una ecuación en la Sección H1 de su Especificación. La siguiente ecuación es para flexión combinada con fuerza axial, si Pr/Pc 6 0.2: Mry Mrx Pr + ¢ + ≤ … 1.0 2Pc Mcx Mcy (Ecuación H1-1b del AISC) Aquí, los valores se definen como sigue: 1. Pr es la resistencia axial requerida para el método LRFD o la resistencia axial permisible requerida con el método ASD. 2. Pc es la resistencia axial disponible para el método LRFD o la resistencia axial permisible disponible con el método ASD. 3. Mrx y Mry son las resistencias a la flexión de diseño requeridas con respecto a los ejes x y y para el método LRFD y las resistencias a la flexión permisibles requeridas con el método ASD. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 326 Capítulo 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) 4. Mcx y Mcy son las resistencias a la flexión de diseño con respecto a los ejes x y y usando el método LRFD y las resistencias a la flexión permisibles disponibles con respecto a esos ejes usando el método ASD. Como para el problema analizado aquí Pr es igual a cero, la ecuación se reduce a Mry Mrx + … 1.0 Mcx Mcy Ésta es una ecuación de interacción o de porcentajes. Si Mrx es el 75 por ciento de Mcx, entonces Mry no puede ser mayor que 25 por ciento de Mcy. Los ejemplos 10-6 y 10-7 ilustran el diseño de vigas sujetas a flexión asimétrica. Para ilustrar la naturaleza de tanteos que caracteriza al método, el autor no hizo tantos cálculos previos como en otros ejemplos. Los primeros problemas de diseño de este tipo que trate de realizar el estudiante, bien puede tomarle varios intentos previos. Debe considerarse el asunto del soporte lateral del patín de compresión. Si el soporte lateral es dudoso, el ingeniero debe reducir la resistencia del momento de diseño por medio de una de las expresiones dadas antes para tal propósito. Ejemplo 10-6 Una viga de acero en posición vertical debe resistir los siguientes momentos de servicio: MDx = 60 klb-pie, MLx = 100 klb-pie, MDy = 15 klb-pie y MLy = 25 klb-pie. Estos momentos incluyen los efectos del peso estimado de la viga. Se supone que las cargas pasan por el centroide de la sección. Seleccione un perfil W24 de acero de 50 klb/plg2 que pueda resistir estos momentos, suponiendo que la viga tiene soporte lateral en todo su patín de compresión. Solución Mpx = 382 klb-pie, Zy = 15.7 plg3) Ensayamos una W24 * 62 (fbMpx = 574 klb-pie, Æb FyZy Mpy (0.9)(50 klb/plg 2 )(15.7 plg3 ) = = 58.8 klb-pie, 12 plg/pie Æb Æb (50 klb/plg 2 )(15.7 plg3) = 39.1 klb-pie = (12 plg/pie)(1.67) fbMpy = fbFyZy = LRFD ASD Mux = (1.2)(60) + (1.6)(100) = 232 klb-pie Max = 60 + 100 = 160 klb-pie Muy = (1.2)(15) + (1.6)(25) = 58 klb-pie May = 15 + 25 = 40 klb-pie Mry Mrx + … 1.0 Mcx Mcy Mry Mrx + … 1.0 Mcx Mcy 232 58 + = 1.39 7 1.0 no es aceptable 574 58.8 160 40 + = 1.44 7 1.0 no es aceptable 382 39.1 Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 10.6 Diseño de largueros Ensayemos una W24 * 68 (fbMpx = 664 klb-pie, fbMpy = Mpx Æb 327 = 442 klb-pie, Zy = 24.5 plg3) (0.9)(50 klb/plg 2 )(24.5 plg3) = 91.9 klb-pie, 12 plg/pie Mpy Æb = (50 klb/plg 2 )(24.5 plg3) = 61.1 klb-pie (12 plg/pie)(1.67) LRFD 58 232 + = 0.98 664 91.9 6 1.0 OK Use W24 * 68. ASD 40 160 + = 1.02 442 61.1 7 1.00 no es aceptable Ensaye una sección más grande, W24 * 76. Se notará en la solución del Ejemplo 10-6 que aunque el procedimiento usado dará un perfil adecuado para soportar los momentos indicados, la selección del perfil más ligero tabulado en el Manual del AISC podría ser muy larga debido a que las dos variables Zx y Zy afectan al tamaño requerido. Si se tiene un Mux grande y un Muy pequeño, la sección más económica resultará muy peraltada y algo estrecha, en tanto que si se tiene un Muy grande en relación con el Mux, el perfil más económico será algo ancho y de poco peralte. 10.6 DISEÑO DE LARGUEROS Para evitar la flexión en las cuerdas superiores de las armaduras de techo, es teóricamente conveniente colocar los largueros sólo en los nudos. Sin embargo, en armaduras grandes es más económico espaciarlos a intervalos cortos. Si no se hace así, el tamaño de los largueros resultará demasiado grande y se volverán imprácticos. Cuando se usan largueros intermedios, las cuerdas superiores de las armaduras deben diseñarse por flexión y carga axial como se describe en el Capítulo 11. Los largueros se espacian por lo general de 2 a 6 pies entre sí, dependiendo de las condiciones de la carga, en tanto que la relación más conveniente de peralte a claro es aproximadamente de 1/24. Los perfiles usados con más frecuencia son las secciones S y las canales, pero en otras ocasiones pueden ser más adecuados otros perfiles. Como se mencionó anteriormente, las canales y las secciones S son muy débiles respecto a sus ejes coincidentes con el alma y puede ser necesario usar tensores para reducir los claros en flexión alrededor de los ejes. En efecto, los tensores hacen que los largueros tengan una sección continua en la dirección de sus ejes y, y los momentos respecto a esos ejes se reducen bastante, como se muestra en la Figura 10.12. Estos diagramas de momentos se obtienen suponiendo que los cambios en longitud de los tensores son despreciables. Se supone además que los largueros están simplemente apoyados en las armaduras. Esta hipótesis es conservadora, ya que con frecuencia son continuos sobre dos o más armaduras y puede lograrse una continuidad apreciable en sus empalmes. El estudiante puede reproducir fácilmente estos diagramas a partir del conocimiento de la distribución de momentos o mediante otros métodos de análisis. En los diagramas, L es la distancia entre armaduras, wuy es el componente Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 328 Capítulo 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) wx wy (tensores unidos a los largueros cerca del patín superior) (a) 9 w L2 512 x ⫹ 9 w L2 512 x ⫹ ⫺ W L2 32 3L 82 3L 82 L 2 L 2 (b) 2wy L2 225 ⫹ ⫺ Figura 10.12 (a) Larguero con sección en canal. (b) Momento respecto al eje del alma de los largueros que actúa sobre la mitad superior del larguero —tensores en el centro del claro. (c) Momento respecto al eje del ama de los largueros que actúa sobre la mitad superior del larguero— tensores en los tercios del claro. (d) Momento respecto al eje x del larguero. 1wy L2 360 ⫹ wy L2 90 L 3 L 3 ⫺ 2wy L2 225 ⫹ wy L2 90 L 3 (c) wxL2 8 ⫹ (d) de la carga perpendicular al eje del alma del larguero y wux es el componente de la carga paralelo al mismo eje. Si no se usan tensores, el momento máximo respecto al eje del alma de un larguero es de wyL2>8. Cuando se colocan tensores a la mitad del claro, este momento se reduce a un máximo de wyL2>32 (una reducción del 75 por ciento), y cuando se colocan en los tercios del claro el momento se reduce a un máximo de wyL2>90 (una reducción del 91 por ciento). En el Ejemplo 10-7 se usan tensores en el centro del claro y los largueros se diseñan para un momento wyL2>8 paralelo al eje del alma y un momento wyL2>32 perpendicular a ese mismo eje. Además de reducir los momentos respecto al alma de los largueros, los tensores tienen otros propósitos muy útiles. Primero, pueden proporcionar soporte lateral a los largueros; Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 10.6 Diseño de largueros 329 segundo, son muy útiles para mantenerlos alineados durante el montaje, hasta que la cubierta del techo se instala y se conecta a los largueros. Ejemplo 10-7 Usando ambos métodos LRFD y ASD, seleccione un larguero con sección W16 para el techo mostrado en la Figura 10.13. Las armaduras están colocadas cada 18 pies 6 plg entre centros y se usan tirantes en los centros de los claros entre las armaduras. Se supone que el techo proporciona soporte lateral completo. Use acero de 50 klb/plg2 y la Especificación del AISC. Las cargas se dan en términos de libras por pie cuadrado de superficie de techo: Nieve = 30 lb/pie2 Techado = 6 lb/pie2 Peso estimado de largueros = 3 lb/pie2 Presión del viento = 15 lb/pie2 › a la superficie del techo Largueros 4 pies 5 plg (centro a centro) 2 1 6 @ 8 pies ⫽ 48 pies Figura 10.13. LRFD ASD wux = 1.2D + 1.6 S + 0.8W = (1.2)(6 + 3)(4.42) ¢ 2 25 wax = D + S + W ≤ + (1.6)(30)(4.42) ¢ 2 25 ≤ = (6 + 3)(4.42) a +(0.8)(15)(4.42) = 285.5 lb/pie Mux = (0.2855)(18.5)2 8 wuy = [1.2D + 1.6 S] ¢ 1 25 (0.1165)(18.5)2 Alfaomega 32 Max = ≤ = 116.5 lb/pie 2 25 b + (30)(4.42) a 2 25 b + 15 (4.42) = 220.5 lb/pie = 12.21 klb-pie = [(1.2)(6 + 3)(4.42) + (1.6)(30)(4.42)] ¢ Muy = 12 pies (0.2205)(18.5)2 8 way = (6 + 3 + 30) ¢ 1 25 = 9.43 klb-pie 1 25 ≤ (4.42) ≤ = 77.1 lb/pie = 1.25 klb-pie May = (0.0771)(18.5)2 32 = 0.82 klb-pie Diseño de Estructuras de Acero – McCormac /Csernak 330 Capítulo 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) Solución Ensayamos una W6 * 9 (Zx = 6.23 plg 3, fbMpx = Zy = 1.72 plg 3, fbMpy = Mpx Æb (se usa = (0.9)(50)(6.23) = 23.36 klb-pie, 12 (0.9)(50)(1.72) 1 ¢ ≤ = 3.23 klb-pie, 12 2 Mpy (50)(6.23) (50)(1.72) 1 = 15.54 klb-pie, = ¢ ≤ = 2.15 klb-pie) (12)(1.67) Æb (12)(1.67) 2 Mpy 1 para fbMpy y ya que el tensor está unido a la parte superior del larguero). Æb 2 LRFD ASD Mrx Mry + … 1.0 Mcx Mcy 10.7 Mrx Mry + … 1.0 Mcx Mcy 1.25 12.21 + = 0.910 6 1.00 OK 23.36 3.23 0.82 9.43 + = 0.988 6 1.00 OK 15.54 2.15 Use W6 * 9. Use W6 * 9. EL CENTRO DE CORTANTE El centro de cortante se define como el punto en el plano de una sección transversal de una viga, por el cual debe pasar la resultante de las cargas transversales para que los esfuerzos en la viga se puedan calcular sólo con las teorías de la flexión pura y del cortante transversal. Si la resultante pasa por este punto, no es necesario analizar la viga por momentos de torsión. En una viga con dos ejes de simetría, el centro de cortante se localiza en la intersección de los dos ejes, coincidiendo así con el centroide de la sección. En una viga con un eje de simetría, el centro de cortante se encuentra sobre dicho eje, pero no necesariamente coincidirá con el centroide de la sección. Esta afirmación sorprendente significa que para evitar torsión en algunas vigas, las líneas de acción de las cargas aplicadas y de las reacciones de las vigas no deben pasar por los centroides de las secciones. El centro de cortante es de gran importancia en vigas cuyas secciones transversales están compuestas de elementos delgados que proporcionan una resistencia considerable a la flexión, pero poca a la torsión. Muchos perfiles estructurales comunes, tales como las secciones W, S y C, los ángulos y diversas vigas formadas con placas delgadas (como las de la construcción aeronáutica) quedan dentro de esta clasificación y el problema tiene una amplia aplicación. En la Figura 10.14 se muestra la posición del centro de cortante de varias secciones abiertas mediante balas (•). Secciones como éstas son relativamente débiles en torsión, y para ellas y perfiles similares, la posición de la resultante de las cargas externas es sumamente importante. Se indicó antes que la adición de una o más almas a estas secciones, convirtiéndolas así en secciones en cajón, aumenta mucho sus resistencias de torsión. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 10.7 El centro de cortante 331 Figura 10.14 El proyectista promedio quizá no se toma el tiempo necesario para efectuar los tediosos cálculos necesarios para localizar el centro de cortante y evaluar el efecto de la torsión. Lo más probable es que ignore el problema o haga una estimación aproximada del efecto de la torsión en los esfuerzos de flexión. Una estimación de poco valor pero conservadora usada en muchas ocasiones, es la de reducir fbMny en 50 por ciento al usarla en la ecuación de interacción. Los centros de cortante se pueden localizar rápidamente en vigas con secciones transversales abiertas y almas relativamente delgadas. Para otras vigas, los centros de cortante pueden encontrarse con bastante dificultad. Con frecuencia se usa el término flujo de cortante al considerar miembros estructurales de pared delgada, aunque en realidad no está presente ningún flujo. Este término se refiere al esfuerzo cortante por pulgada de la sección transversal y es igual al esfuerzo cortante multiplicado por el espesor del elemento. (El esfuerzo cortante unitario Fv se determina con la expresión VQ/bI y el flujo de cortante qv con VQ/I si se supone que el esfuerzo cortante es constante a través del espesor del elemento.) El flujo de cortante actúa paralelamente a los lados de cada elemento de un miembro. En la siguiente exposición se considerará la sección en canal de la Figura 10.15(a). En esta figura el flujo de cortante se muestra con pequeñas flechas, y en la parte (b) se muestran V H Centro de cortante e V h H Figura 10.15 Alfaomega (a) (b) Diseño de Estructuras de Acero – McCormac /Csernak 332 Capítulo 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) las resultantes H y V en cada elemento del perfil. Las dos fuerzas H están en equilibrio en la dirección horizontal y la fuerza V interna equilibra la fuerza cortante que actúa en la sección. Aunque las fuerzas horizontal y vertical están en equilibrio, no puede decirse lo mismo para los momentos de estas fuerzas, a menos que la línea de acción de la resultante de las fuerzas externas pase por un cierto punto llamado el centro de cortante. Puede verse que las fuerzas horizontales H en la parte (b) de la figura forman un par. El momento producido por este par debe ser opuesto e igual al producido por las dos fuerzas V. La localización del centro de cortante es un problema de equilibrio; por ello deben tomarse momentos respecto a un punto que elimine el mayor número posible de fuerzas. Con esta información, podemos escribir la siguiente ecuación, con la cual se localiza el centro de cortante: Ve = Hh (momentos tomados respecto al centroide del alma) Los Ejemplos 10-8 y 10-9 muestran los cálculos necesarios para localizar el centro de cortante de dos perfiles. Nótese que la localización del centro de cortante es independiente de la magnitud de la fuerza cortante externa. (Las posiciones de los centros de cortante para canales se dan en la Tabla 1-5 de la Parte I del Manual del AISC. Su posición está dada por eo en esas tablas.) Ejemplo 10-8 La sección de canal C10 * 30 mostrada en la Figura 10.16(a) está sujeta a una fuerza cortante externa V en el plano vertical. Localice el centro de cortante. Solución Propiedades de la sección: Para esta canal, los patines se idealizan como elementos rectangulares con un espesor igual al espesor promedio del patín. Ix = ¢ qv en B = H Total = 1 1 ≤ (3)(10)3 - ¢ ≤ (2.327)(9.128)3 = 102.52 plg4 12 12 (V)(2.694 * 0.436 * 4.782) = 0.05479 V/plg 102.52 1 (2.694)(0.05479 V) = 0.07380 V 2 Ubicación del centro de cortante: Ve = Hh Ve = (0.07380 V)(9.564) c del alma e = 0.706 plg a partir de L o e = 0.369 plg a partir de la espalda del alma eo = 0.368 plg de la Tabla 1-5 (C10 * 30) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 10.7 El centro de cortante A H 333 B 0.436 plg 0.673 plg e 10 plg V D H C 3.03 plg (a) Figura 10.16 Variación de los esfuerzos cortantes (b) El estudiante debe ver claramente que la variación del esfuerzo cortante en las esquinas, donde se juntan el alma y el patín, no puede determinarse correctamente con la expresión de mecánica de materiales (VQ/bI o bien VQ/I para el flujo de cortante) y no puede determinarse lo suficientemente bien, ni siquiera con un estudio complicado de la teoría de la elasticidad. Como aproximación en los dos ejemplos que aquí se presentan, hemos supuesto que el flujo de cortante se extiende hasta el punto medio de las esquinas con la misma ley de variación (variación lineal para los elementos horizontales, y parabólica para los verticales). Los valores de Q se calculan para las dimensiones correspondientes. Se podrían haber adoptado otras hipótesis, por ejemplo, que el flujo de cortante se extiende verticalmente en todo el peralte del alma y sólo en las partes proyectantes de los patines horizontales o viceversa. Resulta molesto ver que con cualquier hipótesis que se adopte, los valores no concuerdan exactamente. Como muestra, en el Ejemplo 10-9, la suma del flujo de cortante vertical no concuerda muy bien con la fuerza cortante externa. Ejemplo 10-9 La sección abierta de la Figura 10.17 está sujeta a una fuerza cortante V en un plano vertical. Localice el centro de cortante. Solución Propiedades de la sección: Ix = ¢ Alfaomega 1 ≤ (0.25)(16)3 + (2)(3.75 * 0.25)(4.87)2 = 129.8 plg 4 12 Diseño de Estructuras de Acero – McCormac /Csernak 334 Capítulo 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) A 3 plg C B 10 plg 0.25 plg D E 3 plg F 4 plg Figura 10.17 Valores del flujo de cortante (etiquetado q): qA = 0 qB = (V)(3.12 * 0.25 * 6.44) = 0.0387 V/plg 129.8 qC = qB + (V)(3.75 * 0.25 * 4.87) = 0.0739 V/plg 129.8 qcL = qC + (V)(4.87 * 0.25 * 2.44) = 0.0968 V/plg 129.8 Estos valores del flujo de cortante se muestran en la Figura 10.18(a) y la suma para cada elemento de la sección se presenta en la parte (b) de la figura. 3.75 plg 0.0387 V/plg 0.0739 V/plg 0.0387 V/plg 0.0807 V 0.211 V 0.0739 V/plg C 0.869 V 9.75 plg 0.0968 V/plg 0.0387 V/plg 0.0739 V/plg 0.0739 V/plg e 0.211 V D 0.0807 V 0.0387 V/plg Figura 10.18 (a) Diseño de Estructuras de Acero – McCormac /Csernak (b) Alfaomega 10.8 Placas de asiento para vigas 335 Tomando momentos respecto al eje central de CD -(0.211 V)(9.75) + (2)(0.0807 V)(3.75) + Ve = 0 e = 1.45 plg La teoría del centro de cortante es muy útil en el diseño, pero tiene ciertas limitaciones que deben entenderse claramente. Por ejemplo, el análisis aproximado dado en esta sección es válido sólo para secciones delgadas. Además, las vigas de acero tienen con frecuencia secciones transversales variables a lo largo de sus claros, por lo que el lugar geométrico de sus centros de cortante no es una línea recta a lo largo de esos claros. Entonces, si la resultante de las cargas pasa por el centro de cortante en una sección transversal, es posible que no sea así en otras secciones transversales a lo largo de la viga. Cuando los proyectistas se enfrentan al problema de considerar cargas aplicadas a perfiles de pared delgada en los que pueden surgir tensiones, éstos generalmente proporcionan algún medio para evitar tal torsión. Pueden especificar soportes laterales a intervalos cortos o conexiones a pisos o techos o medios similares. Si tales soluciones no son factibles, los proyectistas probablemente considerarán la selección de secciones con mayor rigidez a la torsión. Se dan aquí dos referencias6,7 al respecto. 10.8 PLACAS DE ASIENTO PARA VIGAS Cuando los extremos de las vigas están soportados por apoyo directo sobre concreto o mampostería, con frecuencia es necesario distribuir las reacciones de las vigas por medio de placas de asiento o apoyo. Se supone que la reacción se distribuye uniformemente a través de la placa de apoyo sobre la mampostería, y que ésta reacciona contra la placa con una presión uniforme igual a la reacción factorizada Ru o Ra dividida entre el área A1 de la placa. Esta presión tiende a doblar hacia arriba a la placa y al patín inferior de la viga. El Manual del AISC recomienda que se considere que la placa de apoyo toma el momento flexionante total producido y que la sección crítica para el momento se considere a una distancia k del eje longitudinal de la viga (véase la Figura 10.19). La distancia k es la misma que la distancia de la cara exterior del patín al límite del filete del alma, dado en las tablas para cada sección (o igual al espesor del patín, más el radio del filete). La determinación de la distribución exacta de la presión en una placa de asiento es un problema muy difícil, por lo que se supone por lo general una distribución uniforme de presión. Esta hipótesis es probablemente conservadora, ya que la presión por lo común es mayor en el centro de la viga que en los bordes. Los bordes exteriores de la placa y patín tienden a doblarse hacia arriba y el centro de la viga tiende a bajar, concentrándose ahí la presión. El espesor requerido de una franja de 1 plg de ancho de placa se puede determinar como sigue, con referencia a la Figura 10.19: t t t2 La Z de una franja de placa de 1 plg de ancho y espesor t = 112a b a b122 = 2 4 4 6 C. G. Salmon y J. E. Johnson, Steel Structures, Design and Behavior, 4a. ed. (Nueva York: Harper & Row, 1996), pp. 430-443. 7 Personal técnico del AISC, “Torsional Analysis of Steel Members” (Chicago: AISC, 1983). Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 336 Capítulo 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) franja de 1 plg de ancho t C n k Figura 10.19 B Los momentos Mu y Ma se calculan para una distancia k desde el eje central del alma y son iguales, respectivamente, a fbFyZ y FyZ/Æb; entonces se despeja el espesor requerido de la placa de las ecuaciones resultantes. LRFD fb = 0.90 Mu = ASD Æ b = 1.67 Ru Run2 n n¢ ≤ = A1 2 2A1 Ma = t2 Fy Ran2 4 = 2A1 Æb Run2 t2 = fbFy 2A1 4 De donde t requerido = Ra Ran2 n n¢ ≤ = A1 2 2A1 2Run2 B fbA1Fy De donde trequerido = 2Ran2 Æ b B A1Fy En ausencia de normas que especifiquen valores diferentes, la resistencia de diseño por aplastamiento del concreto se debe tomar igual a fcPp o Pp/Æa de acuerdo con la Especificación J8 del AISC, la cual establece que cuando una placa de apoyo se extiende sobre toda el área de un soporte de concreto, la resistencia por aplastamiento del concreto puede determinarse como sigue: Pp = 0.85fcœ A 1 (Ecuación J8-1 del LRFD) (Los valores de apoyo proporcionados son los mismos que los dados en la Sección 10.17 del ACI Building Code Requirements for Structural Concrete de 2005 [Requisitos del reglamento de construcciones del ACI para el concreto estructural].) Si la carga de apoyo se aplica a un área menor que el área total del soporte de concreto, fcPp debe determinarse con la siguiente ecuación, en la que A2 es el área máxima de la superficie de soporte que es geométricamente similar y concéntrica con el área cargada; 2A 2/A 1 tiene un valor máximo de 2: A2 … 1.7fcœ A 1 Pp = 0.85fcœ A 1 A A1 Diseño de Estructuras de Acero – McCormac /Csernak (Ecuación J8-2 del AISC) Alfaomega 10.8 Placas de asiento para vigas 337 En esta expresión, fcœ es la resistencia a la compresión del concreto en lb/plg2 y A1 es el área de la placa (plg2) que se apoya concéntricamente sobre el concreto. Para el diseño de esta placa, el área A1 requerida puede determinarse dividiendo la reacción factorizada Ru entre fc0.85fcœ para el método LRFD, o dividiendo Ra entre 0.85f¿c /Æ c para el método ASD. A1 = Ru Æ cRa con fc = 0.65 o A 1 = con Æ c = 2.31 fc0.85fcœ 0.85fcœ Después de determinar A1, se seleccionan su longitud (paralela a la viga) y su ancho. La longitud no debe ser menor que la N requerida para impedir la fluencia en el alma o su aplastamiento, ni menor que 3 1/2 o 4 plg por razones constructivas. No debe ser mayor que el espesor del muro o de cualquier otro soporte, y de hecho, deberá ser menor que ese espesor, sobre todo en muros exteriores, para que el acero no quede expuesto. El Ejemplo 10-10 muestra los cálculos necesarios para diseñar una placa de asiento para viga. Nótese que el ancho y la longitud de la placa se escogen de preferencia en múltiplos enteros de pulgadas. Ejemplo 10-10 Una viga W18 * 71 (d = 18.5 plg, tw = 0.495 plg, bf = 7.64 plg, tf = 0.810 plg, k = 1.21 plg) tiene uno de sus extremos apoyados sobre un muro de concreto reforzado con fcœ = 3 klb/ plg2. Diseñe una placa de apoyo de acero A36 para la viga, para las cargas de servicio RD = 30 klb y RL = 50 klb. La longitud máxima de apoyo › al muro es el espesor total de éste = 8.0 plg. Solución Calcule el área de la placa A1. LRFD fc = 0.65 Ru = (1.2)(30) + (1.6)(50) = 116 klb A1 = Ru fc0.85fcœ = 116 (0.65)(0.85)(3) = 70.0 plg2 ASD Æ c = 2.31 Ra = 30 + 50 = 80 klb A1 = Æ cRa 0.85fcœ = (2.31)(80) (0.85)(3) = 72.5 plg2 Ensaye una PL 8 * 10 (80 plg2). Ensaye una PL 8 * 10 (80 plg2). Revise la fluencia local del alma. Rn = (2.5k + lb)Fywtw (Ecuación J10-3 del AISC) = (2.5 * 1.21 + 8)(36)(0.495) = 196.5 klb Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 338 Capítulo 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) LRFD f = 1.00 ASD Æ = 1.50 Ru = fRn = (1.00)(196.5) Ra = = 196.5 klb 7 116 klb OK Rn 196.5 = Æ 1.50 = 131 klb 7 80 klb OK Revise el aplastamiento del alma. lb 8 = = 0.432 7 0.2 d 18.5 Rn = 0.40tw2 B 1 + ¢ ‹ debe usarse la ecuación del AISC (J10-5b) EFywtf 4lb tw 1.5 - 0.2 ≤ ¢ ≤ R d tf B tw = (0.40)(0.495)2 B 1 + ¢ (29 * 103)(36)(0.810) 4 * 8 0.495 1.5 - 0.2 ≤ ¢ ≤ R 18.5 0.810 B 0.495 = 221.7 klb LRFD f = 0.75 ASD Æ = 2.00 Ru = fRn = (0.75)(221.7) Ra = = 166 klb 7 116 klb OK Rn 221.7 = = 111 klb Æ 2.00 7 80 klb OK Determine el espesor de la placa. n = 10 - 1.21 = 3.79 plg 2 LRFD fb = 0.90 t = (2)(116)(3.79)2 2Run2 = B fbA 1Fy B (0.9)(80)(36) = 1.13 plg Use PL 114 * 8 * 10 (A36). ASD Æ b = 1.67 t = (2)(80)(3.79)2(1.67) 2Ran2 Æ b = (80)(36) B A 1Fy B = 1.15 plg Use PL 114 * 8 * 10 (A36). En algunas ocasiones los patines de la viga por sí solos proporcionan suficiente área de apoyo, pero de cualquier modo deben utilizarse placas de asiento, ya que éstas son muy útiles en el montaje y aseguran una mejor superficie de apoyo para la viga. Se pueden colocar independientemente de las vigas y nivelarse en forma adecuada. Cuando los extremos de las vigas de acero se ahogan en el concreto o en los muros de mampostería, se considera Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 10.9 Arriostramiento lateral de los extremos de miembros soportados sobre placas... 339 conveniente el uso de algún tipo de anclaje al muro para impedir que la viga se mueva en sentido longitudinal con respecto al muro. El ancla usual consta de una barra de acero doblada llamada ancla de pared que se pasa a través del alma de la viga y corre paralela al muro. Ocasionalmente se utilizan ángulos fijos al alma en vez de anclas de pared. Si se considera posible la presencia de fuerzas longitudinales de cierta intensidad, deben utilizarse pernos verticales estándar de anclaje en los extremos de la viga. De haber revisado si el espesor de los patines por sí solo es suficiente, tendríamos bf 7.64 - k≤ = - 1.21 = 2.61 plg. ¢ con n = 2 2 LRFD fb = 0.90 t = ASD Æ b = 1.67 (2)(116)(2.61)2 t = B (0.9)(8 * 7.64)(36) = 0.893 plg 7 tf = 0.810 plg para W18 * 71 no es aceptable (2)(80)(2.61)2(1.67) B (8)(7.64)(36) = 0.910 7 tf = 0.810 plg para W18 * 71 no es aceptable ‹ el valor de tf del patín no es suficiente por sí solo para ninguno de los dos diseños LRFD o ASD. 10.9 ARRIOSTRAMIENTO LATERAL DE LOS EXTREMOS DE MIEMBROS SOPORTADOS SOBRE PLACAS DE ASIENTO Los extremos de vigas y trabes (y armaduras) soportadas sobre placas de asiento deben restringirse contra la rotación con respecto a sus ejes longitudinales. Esto se establece claramente en la Sección F1 (2) de la Especificación del AISC. La estabilidad en estas localidades se puede obtener de varias maneras. Independientemente del método seleccionado, las vigas y las placas de asiento deben anclarse a los soportes. Los patines de las vigas pueden conectarse al sistema de piso o de techo y a su vez deben anclarse para impedir la traslación; los extremos de las vigas se pueden ahogar en muros de mampostería sólida o de concreto; o pueden usarse atiesadores de apoyo transversal o placas de extremo como se ilustra en la Figura 10.20. Atiesador transversal Placa de extremo Figura 10.20 Arriostramiento en los extremos de una viga Alfaomega Pernos de anclaje Diseño de Estructuras de Acero – McCormac /Csernak 340 Capítulo 10 10.10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) PROBLEMAS PARA RESOLVER Use el método LRFD para los Probs. 10-1 a 10-9 excepto si se indica otra cosa. Use ambos métodos para todos los demás. 10-1 al 10-5. Considerando solamente momento y suponiendo soporte lateral completo para los patines de compresión, seleccione las secciones más ligeras disponibles, usando acero de 50 klb/plg2 y el método LRFD. Las cargas mostradas incluyen el efecto del peso de las vigas. Use análisis elástico, cargas factorizadas y la regla relativa al 0.9. 10-1. (Resp. W24 * 62.) wD ⫽ 0.75 klb/pie wL ⫽ 2.50 klb/pie 30 pies 40 pies 30 pies Figura P10-1. 10-2. PD ⫽ 8 klb PL ⫽ 12 klb PD ⫽ 8 klb PL ⫽ 12 klb PD ⫽ 4 klb 2 PL ⫽ 6 klb 2 wD ⫽ 1.0 klb/pie wL ⫽ 2.0 klb/pie 20 pies 20 pies 20 pies 20 pies 10 pies Figura P10-2. 10-3. (Resp. W21 * 50.) PD ⫽ 20 klb PL ⫽ 20 klb wD ⫽ 2.0 klb/pie wL ⫽ 2.0 klb/pie 30 pies 30 pies 12.5 pies 12.5 pies Figura P10-3. 10-4. wD ⫽ 0.5 klb/pie wL ⫽ 1.5 klb/pie 30 pies 25 pies 20 pies Figura P10-4. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 10.10 Problemas para resolver 341 10-5. (Resp. W21 * 44.) P P P 3 a 8 pies = 24 pies P P P 4 a 8 pies = 32 pies P PD ⫽ 15 klb PL ⫽ 12 klb 3 a 8 pies = 24 pies Figura P10-5. 10-6. 10-7. 10-8. 10-9. Repita el Prob. 10-1, usando análisis plástico. Repita el Prob. 10-3, usando análisis plástico. (Resp. W21 * 48.) Repita el Prob. 10-5, usando análisis plástico. En la Figura P10-9 se muestran tres métodos para soportar un techo. Usando un análisis elástico con cargas factorizadas, Fy = 50 klb/plg2, y suponiendo soporte lateral total en cada caso, seleccione la sección más ligera para una carga muerta uniforme de servicio (incluyendo el peso propio de la viga) de 1.5 klb/pie y una carga viva uniforme de servicio de 2.0 klb/pie que van a ser soportadas. Considere sólo el momento. 28 pies 28 pies 28 pies (Resp. W24 * 55) (a) 28 pies 28 pies 28 pies (Resp. W21 * 44) (b) A Articulación A B 16 pies 6 pies 28 pies 28 pies (c) 6 pies 28 pies (Resp. W16 * 26 (B), W21 * 44 (A)) Figura P10-9. 10-10. La sección soldada de trabe con placas, hecha de acero de 50 klb/pie2, tiene soporte lateral completo en su patín de compresión y está flexionada respecto a su eje mayor. Si Cb = 1.0, determine sus momentos de diseño y permisible y sus resistencias al cortante. PL PL 1 2 PL 3 4 ⫻ 16 ⫻ 54 3 4 ⫻ 12 Figura P10-10. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 342 Capítulo 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) 10-11 al 10-13. Usando Fy = 50 klb/plg2, seleccione la sección W más ligera disponible para el claro y carga mostrados. Haga su selección inicial de miembro basándose en el momento y revise el cortante. Desprecie el peso propio de la viga en sus cálculos. Se supone que los miembros tienen soporte lateral completo de los patines de compresión. 10-11. (Resp. W21 * 62 LRFD, W24 * 62 ASD.) P P PD ⫽ 36 klb PL ⫽ 48 klb 12 pies 2 pies 2 pies Figura P10-11. 10-12. PL ⫽ 65 klb wD ⫽ 0.75 klb/pie 2 pies 12 pies Figura P10-12. 10-13. Repita el Prob. 10-11, usando Fy = 36 klb/plg2. (Resp. W24 * 76 LRFD, W24 * 84 ASD.) 10-14. Una W14 * 26 va a usarse como una viga simplemente apoyada para un claro de 12 pies con una carga concentrada individual localizada a 2 pies desde el apoyo izquierdo. Revise el momento y el cortante para determinar las cargas máximas PD y PL permitidas en la viga, usando acero de 50 klb/plg2 y los métodos LRFD y ASD. Suponga que P está constituida de 25 por ciento de carga muerta y 75 por ciento carga viva. Desprecie el peso de la viga. Existe soporte lateral completo del patín de compresión. 10-15. Una W10 * 17 va a usarse como una viga simplemente apoyada para un claro de 8 pies con una carga viva de servicio concentrada móvil de 56 klb. Use acero A992 y desprecie el peso propio de la viga. ¿En qué posición puede colocarse la carga a lo largo del claro de la viga sin que se exceda la resistencia al cortante usando el método LRFD? (Resp. 1.5 pies … x … 6.5 pies.) 10-16. Una W12 * 40 consistente de acero de 50 klb/plg2 se usa como una viga simple para un claro de 7.25 pies. Si tiene soporte lateral total, determine las cargas uniformes máximas wu y wa que puede soportar además de su propio peso. Use los métodos LRFD y ASD y considere solamente momento y cortante. 10-17. Una viga simplemente apoyada de 24 pies debe soportar una carga viva de servicio concentrada móvil de 50 klb, además de una carga muerta de servicio uniforme de 2.5 klb/pie. Usando acero de 50 klb/plg2, seleccione la sección más ligera considerando solamente momentos y cortante. Use los métodos LRFD y ASD y desprecie el peso propio de la viga. (Resp.W24 * 76 LRFD y ASD.) 10-18. Una viga simple de 36 pies que soporta una carga muerta uniforme de servicio de 1.0 klb/pie y una carga viva concentrada de servicio de 25 klb a la mitad del claro está sin arriostramiento lateral, excepto en sus extremos y bajo la carga concentrada a la mitad del claro. Si la deflexión máxima permisible al centro del claro bajo las cargas de servicio es igual a L/360 para la carga total y L/1 000 para la carga viva, seleccione la sección W más económica de acero de 50 klb/plg2, considerando momento, cortante y deflexión. Se incluye el peso propio de la viga en la carga muerta uniforme. Use Cb = 1.0. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 10.10 Problemas para resolver 343 10-19. Diseñe una viga para un claro simple de 30 pies que soporte las cargas uniformes de trabajo wD = 1.25 klb/pie (incluye el peso propio de la viga) y wL = 1.75 klb/pie. La deflexión máxima permisible de carga total bajo cargas de trabajo es de 1/360 del claro. Use acero de 50 klb/plg2 y considere momento, cortante y deflexión. La viga está soportada lateralmente solamente en sus extremos a la mitad del claro. (Resp. W24 * 76 LRFD y ASD.) 10-20. Seleccione el perfil W más ligero de acero A992 para la carga muerta de servicio uniforme y la carga viva de servicio concentrada mostradas en la Figura P10-20. La carga muerta incluye el peso propio de la viga. La viga tiene soporte lateral en el patín de compresión y en los extremos así como en la carga concentrada. La deflexión máxima bajo la carga viva de servicio no debe exceder de 1/1 000 del claro. Considere momento, cortante y deflexión. 13 klb 2 klb/pie (Use Cb = 1.0) 15 pies 15 pies 30 pies Figura P10-20. 10-21. La viga en voladizo mostrada en la Figura P10-21 es una W14 * 34 de acero A992. Solamente el empotramiento tiene soporte lateral. Use una longitud sin arriostramiento igual a la longitud del claro. La carga uniforme es una carga muerta de servicio que incluye el peso de la viga, y la carga concentrada es una carga viva de servicio. Determine si la viga es adecuada para momento, cortante y una deflexión permisible bajo la carga total de 0.25 plg. (Resp. OK por momento y deflexión, no es aceptable por cortante.) 85 klb 500 lb/pie 1pie 10 pies Figura P10-21. 10-22. Una W24 * 68 consistente en acero de 50 klb/plg2 se usa como una viga simplemente apoyada mostrada en la Figura P10-22. Incluya el peso de la viga y determine si el miembro tiene suficiente capacidad por cortante usando las ecuaciones del Capítulo G de la Especificación del AISC (usted puede revisar su respuesta usando los valores de las tablas), y determine si la viga cumple o no con los siguientes criterios de deflexión: máx para carga viva (LL) = L/360 y máx para carga total (TL) = L/240. PL ⫽ 36 klb PL ⫽ 36 klb D 9 pies 9 pies ⫽ 2.5 klb/pie 9 pies 27 pies Figura P10-22. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 344 Capítulo 10 Diseño de vigas: temas diversos (cortante, deflexión, etcétera) 10-23. Seleccione los perfiles W disponibles más ligeros (Fy = 50 klb/plg2) para las vigas y trabes que se muestran en la Figura P10-23. La losa de piso es de concreto reforzado de 6 plg (peso = 145 lb/pie3) y soporta una carga viva uniforme de 125 lb/pie2. Suponga que se proporciona arriostramiento lateral continuo del patín de compresión. La deflexión máxima permisible para carga total es L/240. (Resp. Viga = W21 * 44 LRFD y ASD, Trabe = W24 * 62 LRFD y ASD.) 30 pies 3 a 8 pies ⫽ 24 pies Vigas Trabes Figura P10-23. 10-24. Repita el Prob. 10-23 si la carga viva es de 250 lb/pie2. 10-25. Seleccione el perfil W disponible más ligero de acero de 50 klb/plg2 para una viga simplemente apoyada en el extremo izquierdo y con un empotramiento en el extremo derecho de un claro de 36 pies. El miembro soporta una carga muerta de servicio de 2.4 klb/pie, incluyendo su peso propio y una carga viva de servicio de 3.0 klb/pie. Suponga soporte lateral completo del patín de compresión y una deflexión máxima bajo carga total de L/600. Considere momento, cortante y deflexión. (Resp. W30 * 108 LRFD, W30 * 116 ASD.) 10-26. Repita el Prob. 10-25 si el peralte nominal de la viga se limita a 27 plg y se proporciona soporte lateral del patín de compresión en los extremos y en los puntos tercios del claro. Use Cb = 1.0. 10-27. La viga mostrada en la Figura P10-27 es una W14 * 34 de acero A992 y tiene soporte lateral del patín de compresión en los extremos y bajo los puntos de las cargas concentradas. Las dos cargas concentradas son cargas vivas de servicio. Revise la viga por cortante y por fluencia local del alma así como por aplastamiento del alma bajo la carga concentrada si lb = 6 plg. Desprecie el peso propio de la viga. (Resp. Cortante y aplastamiento del alma no son aceptables, fluencia local del alma OK.) 85 klb 1.5 pies 85 klb 5 pies 1.5 pies 8 pies Figura P10-27. 10-28. Una viga de 7 pies con soporte lateral completo para su patín de compresión soporta una carga viva concentrada móvil de 58 klb. Usando acero de 50 klb/plg2, Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 10.10 Problemas para resolver 345 seleccione el perfil W más ligero. Suponga que la carga móvil puede colocarse en cualquier lugar en los 5 pies a la mitad del claro de la viga. Seleccione un miembro basándose en el momento y luego revise si es satisfactorio por cortante, y calcule la longitud mínima de apoyo que se requiere en los apoyos desde el punto de vista de la fluencia local del alma y del aplastamiento del alma. Desprecie el peso propio. PLL (Use Cb ⫽ 1.0) 5 pies 1 pie Figura P10-28. 1 pie lb ⫽ ? lb ⫽ ? 10-29. Una viga de 12 pies con soporte lateral completo del patín de compresión se usa en un claro simple. Se aplica una carga viva de servicio concentrada de 64 klb a 3 pies del apoyo izquierdo. Use acero A992 y desprecie el peso propio de la viga. Seleccione el perfil W más ligero basándose en el momento. Revise la viga por flexión local del patín bajo la carga concentrada y por aplastamiento local del alma bajo la carga concentrada si lb = 4 plg. Desprecie el peso propio de la viga. Redimensione la viga si es necesario. (Resp. W18 * 46 LRFD y ASD.) 10-30. Un miembro W21 * 68 se usa como una viga simplemente apoyada con una longitud de claro de 12 pies. Determine Cb, dado que se proporciona soporte lateral del patín de compresión solamente en los extremos. El miembro está uniformemente cargado. Las cargas producen momentos factorizados de MDx = 75 klb-pie, MLx = 90 klb-pie y MDy = 15 klb-pie, MLy = 18 klb-pie. ¿Es satisfactorio este miembro por resistencia a la flexión basándose en la ecuación de interacción en el Capítulo H de la Especificación del AISC? 10-31. La viga simplemente apoyada de 30 pies que se muestra en la Figura P10-31 tiene soporte completo de su patín de compresión y es de acero A992. La viga soporta una carga muerta de servicio por gravedad de 132 lb/pie (incluye el peso de la viga) y una carga viva por gravedad de 165 lb/pie. Suponga que las cargas pasan por el centroide de la sección. Seleccione la sección W10 más ligera disponible. (Resp. W10 * 22 LRFD, W10 * 26 ASD.) W10 3 12 Figura P10-31. 10-32. Diseñe una placa de apoyo de acero A572 (Grado 50) para una viga W18 * 35, con reacciones en los extremos de RD = 12 klb y RL = 16 klb. La viga se apoyará sobre un muro de concreto reforzado con fcœ = 3 klb/plg2. En la dirección perpendicular al muro, la longitud máxima de la placa de apoyo no debe ser mayor de 6 plg. La W18 es de acero A992. 10-33. Diseñe una placa de apoyo de acero A36 para una viga W24 * 55 soportada por un muro de concreto reforzado con fcœ = 3 klb/plg2. La reacción máxima de la viga es RD = 30 klb y RL = 40 klb. La longitud máxima del apoyo en el extremo perpendicular al muro es el espesor total del muro de 10 plg. La W24 es de acero A992. (Resp. Use PL11/78 * 9.0 pies a 8 plg según los métodos LRFD y ASD.) Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak C A P Í T U L O 1 1 Flexión y fuerza axial 11.1 SITIO DE INCIDENCIA Los miembros estructurales sujetos a una combinación de esfuerzo por flexión y carga axial son mucho más comunes de lo que el lector se imagina. Esta sección se dedica a presentar algunos de los casos más obvios. Las columnas que forman parte de una estructura de acero deben soportar, casi siempre, momentos de flexión, además de sus cargas usuales de compresión. Es casi imposible montar y centrar exactamente las cargas axiales sobre las columnas, aun en los casos de pruebas de laboratorio, y el lector se dará cuenta de que en las construcciones dicha dificultad es aún mayor. Aunque las cargas en un edificio pudieran centrarse perfectamente en un momento dado, no permanecerían estacionarias. Además, las columnas pueden tener defectos iniciales o tener otras fallas, dando como resultado el que se produzcan flexiones laterales. Las vigas generalmente se ligan a las columnas mediante ángulos o ménsulas colocadas a un lado. Estas cargas aplicadas excéntricamente producen momentos. El viento y otras cargas laterales ocasionan flexión lateral en las columnas y las de marcos rígidos de edificios, están sometidas a momentos, aun cuando el marco soporte sólo cargas verticales. Los elementos de los portales de puentes deben resistir fuerzas combinadas, en forma semejante a las columnas de edificios. Entre las causas que las originan se encuentran los fuertes vientos laterales o las cargas sísmicas, las cargas verticales de tránsito, sean o no simétricas, y la fuerza centrífuga debida al tránsito en los puentes con curva. El lector posiblemente ha considerado anteriormente que los miembros de las armaduras solamente tienen carga axial. Sin embargo, con frecuencia se colocan largueros para armaduras de techo entre los nudos de las armaduras, haciendo que se flexionen las cuerdas superiores. De modo semejante, las cuerdas inferiores pueden flexionarse por el peso de las instalaciones de alumbrado, ductos y otros elementos colocados entre los nudos de las armaduras. Todos los miembros horizontales e inclinados de las armaduras están sometidos a un momento ocasionado por su propio peso, en tanto que todos los miembros de las armaduras, sean o no verticales, quedan sujetos a esfuerzos de flexión secundaria. Los esfuerzos secundarios se ocasionan porque los miembros no se conectan mediante pasadores sin fricción, como se supone por el análisis acostumbrado, porque los ejes de gravedad de los miembros o los de sus elementos de conexión no coinciden exactamente en los nudos, etcétera. Los momentos en los miembros sujetos a tensión no son tan peligrosos como en los miembros sujetos a compresión, porque la tensión tiende a reducir las deflexiones laterales, en tanto que la compresión las incrementa. A su vez, el incremento de deflexión lateral se 346 Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.2 Miembros sujetos a flexión y tensión axial 347 El edificio Alcoa en proceso de construcción en San Francisco, CA. (Cortesía de Bethlehem Steel Corporation.) traduce en incremento de momento, con el resultado de mayores deflexiones laterales, etc. Es de esperarse que los miembros en tal situación sean suficientemente rígidos como para impedir que las deflexiones laterales lleguen a ser excesivas. 11.2 MIEMBROS SUJETOS A FLEXIÓN Y TENSIÓN AXIAL En la Figura 11.1 se muestran algunos tipos de miembros sometidos a flexión y tensión axial. En la Sección H1 de la Especificación del AISC, se dan las siguientes ecuaciones de interacción para perfiles simétricos sujetos simultáneamente a flexión y a tensión axial. Estas ecuaciones también se aplican a miembros sujetos a flexión y a fuerzas de compresión, como se describirá en las Secciones 11.3 a 11.9. Si y si Alfaomega Pr Ú 0.2, Pc Mry Pr 8 Mrx + ¢ + ≤ … 1.0 Pc 9 Mcx Mcy (Ecuación H1-1a del AISC) Mry Pr Mrx + ¢ + ≤ … 1.0 2Pc Mcx Mcy (Ecuación H1-1b del AISC) Pr 6 0.2, Pc Diseño de Estructuras de Acero – McCormac /Csernak 348 Capítulo 11 Flexión y fuerza axial wu klb/pie e Pu (a) Colgante sometido a una carga de tensión excéntrica Pu (b) Colgante sometido a una carga de tensión axial y a una carga lateral (como viento) u otro momento causado por fuerzas laterales wu klb/pie Pu Pu (c) Viga sometida a una carga uniforme de gravedad y a una carga axial de tensión FIGURA 11.1 Algunos miembros sometidos a flexión y tensión axial. en donde Pr = resistencia requerida a la tensión axial, Pu (LRFD) o Pa (ASD), klb Pc = resistencia nominal a la tensión axial (fcPn) o resistencia permisible Pn a la tensión ¢ ≤ , klb Æc Mr = resistencia requerida a la flexión, Mu (LRFD) o Ma (ASD), klb-pie Mc = resistencia nominal a la flexión (fbMn) o resistencia permisible Mn a la flexión ¢ ≤ , klb-pie Æb Generalmente, sólo se hace un análisis de primer orden (es decir, sin incluir fuerzas secundarias, como se describe en la siguiente sección) para miembros sujetos a flexión y tensión axial. Resulta ser conservador despreciar los efectos de las fuerzas de tensión que actúan con los momentos de flexión. Se sugiere a los proyectistas efectuar análisis de segundo orden para estos miembros y usar los resultados en sus diseños. Los Ejemplos 11-1 y 11-2 ilustran el uso de las ecuaciones de interacción para revisar miembros sujetos simultáneamente a flexión y a tensión axial. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.2 Miembros sujetos a flexión y tensión axial 349 Ejemplo 11-1 Un miembro a tensión W12 * 40 de 50 klb/plg2 sin agujeros está sujeto a las cargas axiales PD = 25 klb y PL = 30 klb, así como a los momentos flexionantes MDy = 10 klb-pie y MLy = 25 klb-pie. ¿Es satisfactorio el miembro si Lb 6 Lp? Solución Usando una W12 * 40 (A = 11.7 plg2) LRFD ASD Pr = Pu = 11.22125 klb2 + 11.62130 klb2 = 78 klb Pr = Pa = 25 klb + 30 klb = 55 klb Mry = Muy = 11.22110 klb-pie) + 11.62125 klb-pie2 Mry = May = 10 klb-pie + 25 klb-pie = 35 klb-pie = 52 klb-pie Pc = fP n = ftFyA g = 10.92150 klb/plg22111.7 plg22 Pc = = 526.5 klb = 350.3 klb Mcy = fbMpy = 63.0 klb-pie (Tabla 3-4 del AISC) Pr Pc = Fy Ag 150 klb/plg221 11.7 plg22 Pn = = Æc Æc 1.67 Mcy = Pr 78 klb = 0.148 6 0.2 526.5 klb Pc ‹ debe usarse la Ecuación H1-1b del AISC = Mcy Æb = 41.9 klb-pie (Tabla 3-4 del AISC) 55 klb = 0.157 6 0.2 350.3 klb ‹ debe usarse la Ecuación H1-1b del AISC Mry Pr Mrx + ¢ + ≤ … 1.0 2Pc Mcx Mcy Mry Pr Mrx + ¢ + ≤ … 1.0 2Pc Mcx Mcy 52 78 + a0 + b 1221526.52 63 35 55 + a0 + b 1221350.32 41.9 = 0.899 6 1.0 OK = 0.914 6 1.0 OK Ejemplo 11-2 Un miembro a tensión W10 * 30 sin agujeros, consistente en acero de 50 klb/plg2 y con Lb = 12.0 pies, está sujeto a cargas axiales de servicio PD = 30 klb y PL = 50 klb y a momentos de servicio MDx = 20 klb-pie y MLx = 40 klb-pie. Si Cb = 1.0, ¿es satisfactorio el miembro? Solución Usando una W10 * 30 (A = 8.84 plg2, Lp = 4.84 pies y Lr = 16.1 pies, fbMpx = 137 klb-pie, BF para LRFD = 4.61, BF para ASD = 3.08 y Mpx/1b = 91.3 klb-pie de la Tabla 3-2 del AISC). Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 350 Capítulo 11 Flexión y fuerza axial LRFD Pr = Pu = (1.2)(30 klb) + (1.6)(50 klb) = 116 klb Mrx = Mux = (1.2)(20 klb-pie) + (1.6)(40 klb-pie) ASD Pr = Pa = 30 klb + 50 klb = 80 klb Mrx = Max = 20 klb-pie + 40 klb-pie = 88 klb-pie Pc = fPn = ftFyAg = (0.9)(50 klb/plg2)(8.84 plg2) = 60 klb-pie Pc = = 397.8 klb Mcx = fbMnx = Cb[fbMpx - BF (Lb - Lp)] Æc = FyAg Æc = 150 klb/plg2 218.84 plg22 1.67 = 264.7 klb Mcx = Mpx Mnx = Cb B - BF1Lb - Lp2 R Æb Æb = 1.0[137 - 4.61(12.0 - 4.84)] = 1.0[91.3 - (3.08)(12 - 4.84)] = 104.0 klb-pie = 69.2 klb-pie Pr 116 = = 0.292 7 0.2 Pc 397.8 Pr Pc = 80 = 0.302 7 0.2 264.7 ‹ debe usarse la Ecuación H1-1a del AISC ‹ debe usarse la Ecuación H1-1a del AISC Mry Pr 8 Mrx + ¢ + ≤ … 1.0 Pc 9 Mcx Mcy Mrx Pr 8 Mrx + ¢ + ≤ … 1.0 Pc 9 Mcx Mcy 116 8 88 + a + 0b 397.8 9 104.0 80 8 60 + a + 0b 264.7 9 69.2 = 1.044 7 1.0 no es aceptable 11.3 Pn = 1.073 7 1.0 no es aceptable MOMENTOS DE PRIMER Y SEGUNDO ORDEN PARA MIEMBROS SOMETIDOS A COMPRESIÓN AXIAL Y FLEXIÓN Cuando una viga-columna está sometida a momento a lo largo de su longitud no soportada, ella se desplazará lateralmente en el plano de flexión. El resultado será un momento secundario o incrementado igual a la carga de compresión axial multiplicada por el desplazamiento lateral o excentricidad. En la Figura 11.2 podemos ver que el momento del miembro se incrementó una cantidad Pnt d, donde Pnt es la fuerza axial de compresión determinada por un análisis de primer orden. Este momento ocasionará una deflexión lateral adicional que causará un mayor momento en la columna, que provocará una mayor deflexión lateral, y así sucesivamente hasta que se alcance el equilibrio. Mr es la resistencia requerida a los momentos del miembro. Mnt es el momento de primer orden, suponiendo que no hay traslación lateral del marco. Si un marco está sujeto a ladeo, o sea que los extremos de las columnas pueden moverse lateralmente entre sí, aparecerán otros momentos secundarios adicionales. En la Figura 11.3, el momento secundario producido por el ladeo es igual a Pnt ¢. Se supone por la Especificación del AISC que el momento Mr es igual a Mlt (que es el momento debido a las cargas laterales) más el momento debido a Pu ¢. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.3 Momentos de primer y segundo orden para miembros sometidos a... 351 Pnt Mnt El momento será incrementado por el momento de segundo orden Pnt d d Mr ⫽ Mnt ⫹ Pnt d Mnt Figura 11.2 Amplificación del momento de una columna arriostrada contra ladeo. Pnt La resistencia por flexión total requerida de un miembro debe ser igual por lo menos a la suma de los momentos de primer y segundo orden. Se dispone de varios métodos para determinar esta resistencia requerida, que van desde muy simples aproximaciones a procedimientos muy rigurosos. Un análisis inelástico riguroso de segundo orden de la estructura calcula y considera las deformaciones esperadas al calcular la resistencia a la compresión máxima requerida, Pr, y la resistencia a la flexión máxima requerida, Mr. Generalmente, este método es más complejo que lo necesario para el diseño estructural de estructuras comunes. Si el proyectista efectúa un análisis de segundo orden, deberá tomar en cuenta la interacción de los efectos de diversas cargas. Es decir, debemos considerar combinaciones de las cargas actuando al mismo tiempo. No es correcto hacer análisis separados y superponer los resultados, ya que éste es inherentemente un problema no lineal. El Capítulo C.1 de la Especificación del AISC establece que se permite cualquier método racional de diseño para la estabilidad que considere todos los efectos citados a continuación. 1. deformación del miembro por flexión, fuerza cortante y fuerza axial, y todas las demás deformaciones que contribuyan al desplazamiento de la estructura; 2. efecto de segundo orden (ambos efectos P-¢ y P-d); 3. las imperfecciones geométricas; ⌬ Pnt Mlt El momento será incrementado por el momento de segundo orden Pnt ⌬ Mr ⫽ Mlt ⫹ Pnt ⌬ Figura 11.3 Columna en un marco no arriostrado. Alfaomega Pnt Diseño de Estructuras de Acero – McCormac /Csernak 352 Capítulo 11 Flexión y fuerza axial 4. reducciones de rigidez debido a la inelasticidad; 5. incertidumbre de la rigidez y de la resistencia. Se presentan tres métodos en la Especificación del AISC. Las alternativas permitidas son el Método de diseño de análisis directo del Capítulo C, el Método de la longitud efectiva y el Método de análisis de primer orden del Apéndice 7. En este capítulo, los autores presentan el Método del Análisis directo y el Método de la longitud efectiva. 11.4 MÉTODO DEL ANÁLISIS DIRECTO (DM) Este método es aplicable a todo tipo de estructura. No distingue entre los sistemas estructurales de construcción tales como los marcos arriostrados, los marcos para momento, el muro de cortante, o cualquier combinación de sistemas. Tiene la ventaja adicional de no tener que calcular el factor de longitud efectiva, K. Esto implica que para determinar la resistencia de compresión axial disponible, Pc, se usa K = 1.0. 11.4.1 Efectos de segundo orden [Especificación C2.1 (2) del AISC] La resistencia requerida, Pr, se puede determinar usando un análisis riguroso de segundo orden que requiere un análisis iterativo con computadora del modelo o mediante la técnica aproximada de utilizar un análisis amplificado de primer orden usando factores de amplificación, B1 y B2, que se especifica en el Apéndice 8 y se estudia en la Sección 11.5 del libro. 11.4.2 Reducción de rigidez (Especificación C2.3 del AISC) El Método del análisis directo usa una rigidez reducida a la flexión y axial para considerar la influencia de la inelasticidad y de la incertidumbre de la resistencia y la rigidez sobre los efectos de segundo orden. En el análisis, la rigidez reducida EI* se reemplaza por 0.8tbEI y EA* se reemplaza con 0.8EA. El factor tb depende del nivel del esfuerzo axial en el miembro, lo que implica que el módulo de elasticidad se reduce a medida que el material se vuelve inelástico. Cuando: aPr … 0.5 Py tb = 1.0 Cuando: (Ecuación C2-2a del AISC) aPr 7 0.5 Py tb = 4a aPr aPr b c1 d Py Py (Ecuación C2-2b del AISC) Donde: a = 1.0 (LRFD) y a = 1.6 (ASD) Pr = resistencia a la compresión axial requerida, klb Py = resistencia a la fluencia axial, klb Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.5 Método de la longitud efectiva (MLE) 353 11.4.3 Cargas nocionales (Especificación C2.2b del AISC) Para considerar que las columnas inicialmente están fuera de la vertical (imperfecciones geométricas), las disposiciones del Análisis Directo requieren la aplicación de cargas nocionales. Las cargas nocionales se aplican como cargas laterales a un modelo de la estructura que se basa en su geometría nominal. La magnitud de las cargas nominales será: Ni = 0.002aYi (Ecuación C2-1 del AISC) Donde: a = 1.0 (LRFD) y a = 1.6 (ASD) Ni = carga nocional aplicada al nivel i, klb Yi = carga por gravedad aplicada al nivel i a partir de una combinación de cargas, klb Nota: El término 0.002 representa una desviación de la vertical de 1/500 que es la tolerancia máxima permitida en la verticalidad de una columna, tal como lo especifica el AISC Code of Standard Practice for Steel Buildings and Bridges (Reglamento del AISC de la Práctica estándar para edificios y puentes de acero). La carga nocional se suma a otras cargas laterales y se aplica a todas las combinaciones de cargas, excepto por lo indicado en la Sección C2.2b(4) de la Especificación del AISC. Esta sección establece que para las estructuras donde la relación de la deriva máxima de segundo orden entre la deriva máxima de primer orden en todos los pisos sea igual o menor que 1.7, B2 = ¢ segundo orden … 1.7 ¢ primer orden es permisible aplicar la carga nocional, Ni, sólo a combinaciones de cargas exclusivamente gravitacionales y no a combinaciones que incluyan a otras cargas laterales. 11.5 MÉTODO DE LA LONGITUD EFECTIVA (ELM) Este método, que se encuentra en el Apéndice 7 de la Especificación del AISC, es aplicable donde la relación de la deriva máxima de segundo orden entre la deriva máxima de primer orden en todos los pisos sea igual o menor que 1.5. Es decir: B2 = ¢ segundo orden … 1.5 ¢ primer orden La resistencia requerida, Pr, se calcula a partir de un análisis conforme a los requisitos de la Especificación C2.1 del AISC, excepto que no es necesario aplicar la reducción de rigidez indicada en C2.1 (2). Se usa la rigidez nominal de los miembros estructurales. Las cargas nocionales se aplican sólo a los casos de cargas exclusivamente gravitacionales. El factor K se debe determinar a partir de una análisis de pandeo por ladeo o de los nomogramas que se muestran en el Capítulo 7 de este libro. Se permite usar K = 1.0 para el diseño de todos los sistemas arriostrados y en marcos para momento donde la relación de la deriva máxima de segundo orden entre la deriva máxima de primer orden en todos los pisos sea igual o menor que 1.1. Es decir: Alfaomega B2 = ¢ segundo orden … 1.1 ¢ primer orden Diseño de Estructuras de Acero – McCormac /Csernak 354 Capítulo 11 TABLA 11.1. Flexión y fuerza axial Comparación de los requisitos básicos de estabilidad con disposiciones específicas Disposición en el Método de Análisis directo (DM) Disposición en el Método de la Longitud Efectiva (ELM) 1) Considere todas las deformaciones C2.1(1). Considera todas las deformaciones Igual que el DM (con referencia a C2.1) 2) Considere los efectos de segundo orden (tanto P-¢ como P-d) C2.1(2). Considera los Igual que el DM efectos de segundo orden (con referencia a C2.1) P-¢ y P-d** 3) Considere las imperfecciones Efecto de las imperfecciones geométricas de la posición del nudo* sobre la respuesta de la Esto incluye las estructura imperfecciones Efecto de las imperfecciones de la posición del nudo* del miembro sobre la (que afecta la respuesta respuesta de la estructura de la estructura) y de las imperfecciones del miembro Efecto de las imperfecciones del miembro sobre la (que afecta la respuesta de la estructura y la resistencia resistencia del miembro C2.2a. Modelación directa o C2.2b. Cargas nocionales Requisito básico en la Sección C1 del miembro) 4) Considere la reducción de rigidez debida a la inelasticidad Esto afecta la respuesta de la estructura y la resistencia del miembro 5) Considere la incertidumbre en resistencia y rigidez Esto afecta la respuesta de la estructura y la resistencia del miembro Igual que el DM, sólo segunda opción (con referencia a C2.2b) Incluido en la reducción Todos estos efectos se de rigidez que se especifica consideran usando KL de en C2.3 un análisis de pandeo por ladeo en la revisión de la Incluido en las fórmulas resistencia del miembro. de resistencia del Observe que la única miembro, con KL = L diferencia entre el DM y el ELM es que: Efecto de la reducción de Incluido en la reducción • El DM usa la rigidez rigidez sobre la respuesta de rigidez que se reducida en el análisis; de la estructura especifica en C2.3 KL = L en la revisión Efecto de la reducción de Incluido en las fórmulas de la resistencia del rigidez sobre la resistencia de resistencia miembro del miembro del miembro, con KL = L • El ELM usa la rigidez total en el análisis; KL Efecto de la incertidumbre Incluido en la reducción del análisis de pandeo de la rigidez/resistencia sobre de rigidez que se especifica por ladeo en la revisión la respuesta de la estructura en C2.3 de la resistencia del Incluido en las fórmulas Efecto de la incertidumbre miembro para los de la rigidez/resistencia sobre de resistencia del miembro, miembros de marcos la resistencia del miembro con KL = L *En las estructuras de construcción típicas, las “imperfecciones de la posición del nudo” se refieren a que la columna está fuera de la vertical. **Los efectos de segundo orden se pueden considerar ya sea mediante un análisis riguroso de segundo orden o mediante la técnica aproximada (usando B1 y B2) que se especifica en el Apéndice 8. Fuente: Comentario de la Especificación, Sección C2-Tabla C-C1.1, p. 16.1-273, 23 de junio de 2010. “Derechos reservados © American Institute of Steel Construction. Reproducido con autorización. Todos los derechos reservados.” La Tabla C-C1.1 del comentario del Capítulo C de la Especificación del AISC, que se reproduce en la Tabla 11.1, presenta una comparación de los requisitos básicos de estabilidad del Método del Análisis Directo (DM) y del Método de la Longitud Efectiva (ELM). 11.6 ANÁLISIS APROXIMADO DE SEGUNDO ORDEN En este capítulo, los autores presentan el análisis aproximado de segundo orden dado en el Apéndice 8 de la Especificación del AISC. Haremos dos análisis elásticos de primer orden; uno siendo un análisis donde se supone que el marco está arriostrado de modo que no puede Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.6 Análisis aproximado de segundo orden 355 desplazarse en sentido lateral. Llamaremos a estos momentos Mnt y vamos a multiplicarlos por un factor de amplificación llamado B1 para considerar el efecto P-d (véase la Figura 11.2). Entonces analizaremos el marco nuevamente, permitiendo que se desplace hacia un lado. Llamaremos a estos momentos Mlt y vamos a multiplicarlos por un factor de amplificación llamado B2 para considerar el efecto P-¢ (véase la Figura 11.3). El momento final en un miembro particular será igual a Mr = B1Mnt + B2Mlt . (Ecuación A-8-1 del AISC) La resistencia axial final Pr debe ser igual a Pr = Pnt + B2Plt . (Ecuación A-8-2 del AISC) En vez de usar el procedimiento empírico del AISC descrito aquí, el proyectista puede —y se le exhorta a hacerlo— usar un análisis elástico teórico de segundo orden, siempre que se cumplan los requisitos del Capítulo C de la Especificación. 11.6.1 Factores de amplificación Los factores de amplificación son B1 y B2. Con B1, el analista intenta estimar el efecto de Pnt d para una columna, esté o no el marco soportado contra el ladeo. Con B2 se estima el efecto Plt ¢ en marcos sin soporte lateral. Estos factores son teóricamente aplicables cuando las conexiones están totalmente restringidas o cuando ellas no están restringidas en absoluto. El Manual del AISC indica que la determinación de momentos secundarios entre estos dos casos extremos (conexiones para momentos con restricción parcial) está más allá del alcance de las especificaciones. Los términos restricción total y restricción parcial se estudian ampliamente en el Capítulo 15 de este libro. La deflexión horizontal de un edificio de múltiples niveles debida a viento o carga sísmica se llama deriva. Se representa por ¢ en la Figura 11.3. La deriva se mide con el índice de deriva ¢H/L, donde ¢H es la deflexión lateral de entrepiso de primer orden y L es la altura del piso. Para la comodidad de los ocupantes de un edificio, el índice se limita generalmente bajo cargas de trabajo o servicio a un valor entre 0.0015 y 0.0030, y para cargas factorizadas a un valor de alrededor de 0.0040. La siguiente expresión para B1 se obtuvo para un miembro arriostrado contra el ladeo. Se usará solamente para amplificar los momentos Mnt (aquellos momentos que se calculan suponiendo que no hay traslación lateral del marco). B1 = Cm 1 - a Pr Pe1 Ú 1.0 (Ecuación A-8-3 del AISC ) En esta expresión, Cm es un término que será definido en la siguiente sección de este capítulo, a es un factor igual a 1.00 para el método LRFD y 1.60 para el método ASD; Pr es la resistencia axial requerida del miembro; y Pe1 es la resistencia al pandeo de Euler del miembro calculada sobre la base de cero ladeo. Se permite el uso de la estimación de primer orden de Pr (es decir, Pr = Pnt + Plt) al calcular el factor de amplificación, B1. También, K es el factor de longitud efectiva en el plano de flexión, que se determina basándose en la hipótesis de que no hay traslación lateral, y que es igual a 1.0, a menos que el análisis justifique un valor Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 356 Capítulo 11 Flexión y fuerza axial menor. EI* es igual a 0.8tbEI si se usa el método de análisis directo, e igual a EI si se usa el método de longitud efectiva. Pe1 = EI* 1K1L22 (Ecuación A-8-5 del AISC ) De manera similar, Pe2 es la resistencia crítica al pandeo elástico para el piso considerado, que se determina mediante un análisis de pandeo por ladeo. Para este análisis, K2L es la longitud efectiva en el plano de flexión, que se basa en el análisis de pandeo por ladeo. Para este caso, se puede calcular la resistencia al pandeo por ladeo con la siguiente expresión, en donde se usa © para incluir a todas las columnas en ese nivel o piso: Pe piso = © p2EI 1K2L22 Además, el AISC permite el uso de la siguiente expresión alternativa para calcular Pe piso Pe piso = RM HL ¢H (Ecuación A-8-7 del AISC) Aquí, los factores se definen como sigue: RM = 1 - 0.15 a Pmf Ppiso b (Ecuación A-8-8 del AISC) H = cortante de piso producido por las cargas laterales que se usan para calcular ¢H, klb L = altura del piso, plg ¢H = deriva de entrepiso de primer orden debida a las cargas laterales que se calcula usando la rigidez requerida para el método de análisis que se use, plg Pmf = carga vertical total en las columnas del piso que son parte del marco de momentos, klb (Pmf = 0 para los sistemas de marco arriostrados) Los valores mostrados para Ppiso y Pe piso son para todas las columnas del piso bajo estudio. Esto se considera necesario porque el término B2 se usa para amplificar los momentos de las columnas por ladeo. Para que se presente el ladeo en una columna específica, es necesario que todas las columnas del piso se ladeen simultáneamente. B2 = 1 - 1 Ppiso (Ecuación A-8-6 del AISC) Pe piso Debemos recordar que el factor de amplificación B2 es aplicable solamente a momentos causados por fuerzas que causan ladeo y que debe calcularse para un piso completo. (Por supuesto que si usted quiere estar del lado conservador, puede multiplicar B2 por la suma de Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.6 Análisis aproximado de segundo orden 357 los momentos que no son de ladeo y los de ladeo —es decir, Mnt y Mlt— pero probablemente esto sea exagerar la nota.) Para usar el valor de B2 dado por la Ecuación A-8-6 del AISC, debemos seleccionar las dimensiones iniciales del miembro (es decir, de modo que podamos calcular un valor para Pe piso o para ¢H). Para calcular los valores de Ppiso y Pe piso algunos proyectistas calculan los valores para las columnas para el marco considerado. Sin embargo, ésta es una práctica bastante nociva, a menos que todos los marcos en ese nivel sean exactamente iguales al que está siendo estudiado. 11.6.2 Factores de modificación del momento o factores Cm En la Sección 11.6.1 se trató el tema de la amplificación de momentos debido a las deflexiones laterales y se presentaron los factores B1 y B2, con los que se pueden estimar los incrementos de los momentos. En la expresión para B1 se incluyó un término Cm llamado factor de modificación. El factor B1 de amplificación se desarrolló para el máximo desplazamiento lateral posible. En muchas ocasiones el desplazamiento no es tan grande, y B1 sobreamplifica el momento de la columna. En consecuencia, el momento tiene que reducirse o modificarse con el factor Cm. En la Figura 11.4 tenemos una columna flexionada en curvatura simple, con momentos de extremo iguales tales que la columna se deflexiona lateralmente una cantidad d a la mitad de su altura. El momento máximo total que ocurre en la columna será claramente igual a M más el momento incrementado Pnt d. En consecuencia, no se requiere ninguna modificación y Cm = 1.0. En la Figura 11.5 se considera una situación enteramente diferente, donde los momentos de extremo tienden a flexionar el miembro en curvatura doble. El momento máximo inicial ocurre en uno de los extremos y no deberíamos incrementarlo por un valor Pnt d que ocurre a cierta distancia de la columna porque estaríamos exagerando la amplificación del momento. El propósito del factor de modificación es cambiar o reducir el momento amplificado cuando la variación de los momentos en la columna es tal que B1 resulta demasiado grande. Si no usáramos un factor de modificación terminaríamos con los mismos momentos totales en las columnas de las dos Figuras 11.4 y 11.5, suponiendo las mismas dimensiones, carga y momentos iniciales. Los factores de modificación se basan en la restricción rotacional en los extremos del miembro y en los gradientes de momento en los miembros. La Especificación del AISC (Apéndice 8) incluye dos categorías de Cm que se describen en los siguientes párrafos. Pnt M M d Figura 11.4 Amplificación del momento para la columna flexionada en curvatura simple. Alfaomega ⫹ Pntd Mu máx ⫽ M ⫹ Pnt d ⫽ M M Pnt (a) Columna (b) Momentos en la columna Diseño de Estructuras de Acero – McCormac /Csernak 358 Capítulo 11 Flexión y fuerza axial Pnt M M M ⫹ ⫽ Los momentos máximos no son iguales a M ⫹ Pnt d Pnt d M Figura 11.5 Amplificación del momento para una columna flexionada en curvatura doble. Pnt (a) Columna M M (b) Momentos en la columna En la categoría 1, los miembros están impedidos de traslación en sus juntas o ladeo y no están sujetos a cargas transversales entre sus extremos. Para esos miembros el factor de modificación se basa en un análisis elástico de primer orden. Cm = 0.6 - 0.4 M1 M2 (Ecuación A-8-4 del AISC) En esta expresión, M1/M2 es la relación del menor al mayor momento en los extremos de la longitud sin soporte lateral en el plano de flexión que se esté considerando. La relación es negativa si los momentos generan curvatura simple en el miembro y positiva si generan curvatura doble en él. Como se mencionó antes, un miembro en curvatura simple tiene deflexiones laterales mayores que un miembro en curvatura doble. Con deflexiones laterales mayores, los momentos para cargas axiales serán mayores. La categoría 2 se aplica a miembros sujetos a carga transversal entre los apoyos. La cuerda a compresión de una armadura con una carga de larguero entre sus nudos es un ejemplo típico de esta categoría. La Especificación del AISC establece que el valor de Cm para esta situación se puede determinar mediante un análisis racional o al hacerlo conservadoramente igual a 1.0. En vez de usar estos valores para miembros cargados transversalmente, los valores de Cm para la categoría 2 se pueden determinar para varias condiciones de extremo y cargas por medio de los valores dados en la Tabla 11.2, que es una reproducción de la Tabla C-A-8.1 del Comentario en el Apéndice 8 de la Especificación del AISC. En las expresiones dadas en la tabla, Pr es la carga axial de columna requerida y Pe1 es la carga de pandeo elástico para una columna arriostrada para el eje respecto al cual se está considerando la flexión. Pe1 = p2EI* 1K1L22 (Ecuación A-8-5 del AISC ) Note que en la Tabla 11.2 algunos miembros tienen extremos empotrados y otros no. Se calculan valores muestra de Cm para cuatro vigas–columnas y se muestran en la Figura 11.6. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.7 Vigas–columnas en marcos arriostrados 359 TABLA 11.2 Factores de amplificación (c) y factores de modificación (Cm) para vigas–columnas sujetas a cargas transversales entre sus apoyos. Cm Caso Pr L/2 0 1.0 ⫺0.4 1 ⫺ 0.4 aPr Pe1 ⫺0.4 1 ⫺ 0.4 aPr Pe1 ⫺0.2 1 ⫺ 0.2 aPr Pe1 ⫺0.3 1 ⫺ 0.3 aPr Pe1 ⫺0.2 1 ⫺ 0.2 aPr Pe1 Fuente: Comentario de la Especificación, Apéndice 8–Tabla C-A-8.1, p16.1–525, junio 22, 2010. “Derechos reservados © American Institute of Steel Construction. Reproducido con autorización. Todos los derechos reservados.” 11.7 VIGAS–COLUMNAS EN MARCOS ARRIOSTRADOS Se usan las mismas ecuaciones de interacción para miembros sujetos a flexocompresión que para miembros sujetos a flexotensión. Sin embargo, algunos de los términos usados en las ecuaciones se definen de manera diferente. Por ejemplo, Pa y Pu se refieren a fuerzas de compresión y no a fuerzas de tensión. Para analizar una viga-columna específica o un miembro sujeto a flexocompresión necesitamos efectuar un análisis de primer orden y otro de segundo orden para obtener los momentos de flexión. El momento de primer orden por lo general se obtiene haciendo un análisis elástico y consta de los momentos Mnt (éstos son los momentos en las vigas-columnas Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 360 Capítulo 11 Flexión y fuerza axial 40 klb-pie a) Sin ladeo y sin carga transversal. Los momentos flexionan al miembro en curvatura simple. Cm ⫽ 0.6 ⫺ (0.4) ⫺ 40 ⫽ 0.92 50 50 klb-pie 60 klb-pie b) Sin ladeo y sin carga transversal. Los momentos flexionan al miembro en curvatura doble. Cm ⫽ 0.6 ⫺ 0.4 ⫹ 60 ⫽ 0.30 80 80 klb-pie 280 klb c) El miembro tiene extremos restringidos, carga transversal y está flexionado respecto al eje x. Cm se puede determinar de la Tabla 11.1 (Tabla C-A-8.1 del AISC) como sigue: aPr ⫽ 280 klb p 2EI (p 2)(29 ⫻ 103)(272) ⫽ Pe1 ⫽ (12 ⫻ 20)2 (KL)2x W10 ⫻ 49 (Ix ⫽ 272 plg4, KLx ⫽ KLb ⫽ 20 pies) ⫽ 1351 klb Cm ⫽ 1⫺ 0.4 ⫹ 280 ⫽ 0.92 1351 280 klb 200 klb d) El miembro tiene extremos no restringidos, carga transversal y está flexionado respecto al eje x. Cm se puede determinar de la Tabla 11.1 (Tabla C-A-8.1 del AISC). aPr ⫽ 200 klb (p2)(29 ⫻ 103)(475) ⫽ 2 360 klb Pe1 ⫽ (12 ⫻ 20)2 200 Cm ⫽ 1⫺ 0.2 ⫹ ⫽ 0.98 2 360 W12 ⫻ 58 (Ix ⫽ 475 plg4, KLx ⫽ KLb ⫽ 20 pies) 200 klb Figura 11.6 Ejemplos de los factores Cm o de modificación. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.7 Vigas–columnas en marcos arriostrados 361 causados por cargas de gravedad) y de los momentos Mlt (éstos son los momentos en las vigas-columnas debido a las cargas laterales). Teóricamente, si tanto las cargas como la estructura son simétricas, Mlt será cero. De igual manera, si el marco está arriostrado, Mlt será cero. Para propósitos prácticos, pueden tenerse deflexiones laterales en edificios altos con dimensiones y cargas simétricas. Los Ejemplos 11-3 a 11-5 ilustran la aplicación de las ecuaciones de interacción a vigas-columnas que son miembros de marcos arriostrados. En estos ejemplos se usa el análisis aproximado de segundo orden, sólo se calcula B1, ya que B2 no es aplicable. Debe recordarse que Cm fue desarrollado para marcos arriostrados y debe entonces usarse en estos tres ejemplos para calcular B1. También se usa el método de la longitud efectiva. Esto implica que se determinaron los valores de las cargas axiales y de los momentos en un análisis de primer orden usando una rigidez del miembro sin reducción y se añadieron cagas nocionales a los casos de carga solamente por gravedad. Ejemplo 11-3 Una W12 * 96 (acero de 50 klb/plg2) de 12 pies se usa como viga-columna en un marco arriostrado. Se flexiona en curvatura simple con momentos de extremo iguales y opuestos y no está sometida a cargas transversales intermedias. ¿Es satisfactoria la sección si PD = 175 klb, PL = 300 klb, y los momentos de primer orden MDx = 60 klb-pie y MLx = 60 klb-pie? Solución. Usando una W12 * 96 (A = 28.2 plg2, Ix = 833 plg4, fbMpx = 551 klb-pie, Mpx = 367 klb-pie, Lp = 10.9 pies, Lr = 46.7 pies, BF = 5.78 klb para LRFD y 3.85 klb para Æb ASD). LRFD ASD Pnt = Pu = (1.2)(175) + (1.6)(300) = 690 klb Pnt = Pa = 175 + 300 = 475 klb Mntx = Mux = (1.2)(60) + (1.6)(60) = 168 klb-pie Mntx = Max = 60 + 60 = 120 klb-pie Para un marco arriostrado, sea K = 1.0 Para un marco arriostrado, sea K = 1.0 ‹ (KL)x = (KL)y = (1.0)(12) = 12 pies ‹ (KL)x = (KL)y = (1.0)(12) = 12 pies Pc = fcPn = 1 080 klb (Tabla 4-1 del AISC) Pc = Pr = Pnt + b2 Plt = 690 + 0 = 690 klb Pr = Pnt + b2 Plt = 475 + 0 = 475 klb Pr Pr 475 = = 0.660 7 0.2 Pc 720 Pc = 690 = 0.639 7 0.2 1 080 ‹ debe usarse la Ecuación H1-1a del AISC Cmx = 0.6 - 0.4 M1 M2 Cmx = 0.6 - 0.4 a - Pn Æc = 720 klb (Tabla 4-1 del AISC) ‹ debe usarse la Ecuación H1-1a del AISC Cmx = 0.6 - 0.4 168 b = 1.0 168 M1 M2 Cmx = 0.6 - 0.4 a - 120 b = 1.0 120 (Continúa) Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 362 Capítulo 11 Flexión y fuerza axial LRFD Pe1x = p2EIx 1K1Lx2 2 = ASD 1p22129 000218332 11.0 * 12 * 122 2 Pe1x = = 11 498 klb B1x = p2EIx 1K1Lx2 2 = 1p22129 000218332 11.0 * 12 * 1222 = 11 498 klb Cmx 1.0 = 1.064 = aPr 11.0216902 1 1 Pe1x 11 498 B1x = Cm 1.0 = 1.071 = aPr 11.6214752 1 1 Pe1x 11 498 Mrx = B1xMntx = (1.064)(168) = 178.8 klb-pie Mrx = (1.071)(120) = 128.5 klb-pie Como Lb = 12 pies 7 Lp = 10.9 pies 6 Lr Como Lb = 12 pies 7 Lp = 10.9 pies 6 Lr = 46.6 pies = 46.6 pies ‹ Zona 2 ‹ Zona 2 fbMpx = 1.0[551 - (5.78)(12 - 10.9)] Mpx = 1.0[367 - 3.85 112 - 10.92] Æb = 544.6 klb-pie = 362.7 klb-pie Mry Pr 8 Mrx + ¢ + ≤ Pc 9 Mcx Mcy Pr Pc 8 178.8 690 + a + 0 b = 0.931 6 1.0 OK = 1 080 9 544.6 ‹ la sección es satisfactoria. + Mry 8 128.5 8 Mrx 475 + a + 0b + ¢ ≤ = 9 Mcx Mcy 720 9 362.7 = 0.975 6 1.0 OK ‹ la sección es satisfactoria. En la Parte 6 del Manual del AISC, se presenta un procedimiento un poco más simplificado para resolver las Ecuaciones H1-1a y H1-1b. El estudiante, después de batallar con el Ejemplo 11-3, seguramente estará deleitado de ver estas expresiones, que se usan para algunos de los ejemplos restantes de este capítulo. Se extraen varias partes de las ecuaciones, y se sustituyen valores numéricos en ellas para las secciones W que se registran en la Tabla 6-1 del Manual. Cada uno de estos términos, tales como p, bx y by, se muestran en la página 6-3 del Manual. Las formas revisadas de las ecuaciones, que se presentan enseguida, están dadas en la página 6-4 del Manual: pPr + bxMrx + byMry … 1.0 (Ecuación H1-1a modificada del AISC) 9 1 pP + 1bxMrx + byMry2 … 1.0 (Ecuación H1-1b modificada del AISC) 2 r 8 El valor de p se basa en el mayor de los valores (KL)y y el equivalente de (KL)y = (KL)x/(rx/ry), y bx se basa en la longitud sin arriostramiento Lb. Se aplica un solo valor de by a cualquier tipo de perfil W ya que la longitud sin soporte no es un factor en la flexión con respecto al eje débil. El Ejemplo 11-3 se repite como Ejemplo 11-4 con estas expresiones simplificadas. Debe asegurarse de usar los valores amplificados de Mrx y Pr en estas ecuaciones. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.7 Vigas–columnas en marcos arriostrados 363 Ejemplo 11-4 Repita el Ejemplo 11-3, usando el método simplificado del AISC de la Parte 6 del Manual y los valores para K, L, Pr y Mrx determinados en el ejemplo anterior. Solución LRFD ASD Del Ejemplo 11-3 (LRFD) Del Ejemplo 11-3 (ASD) Pr = 690 klb Pr = 475 klb Mrx = 178.8 klb-pie Mrx = 128.5 klb-pie De la Tabla 6-1 del AISC para una W12 * 96 con KL = 12 pies y Lb = 12 pies De la Tabla 6-1 del AISC para una W12 * 96 con KL = 12 pies y Lb = 12 pies p = 0.924 * 10-3 p = 1.39 * 10-3 bx = 1.63 * 10-3 bx = 2.45 * 10-3 by = 3.51 * 10-3 (de la parte inferior de la tabla) by = 5.28 * 10-3 (de la parte inferior de la tabla) Entonces con la ecuación modificada (0.924 * 10-3)(690) + (1.63 * 10-3)(178.8) + (3.51 * 10-3)(0) = 0.929 6 1.0 La sección es satisfactoria. Entonces con la ecuación modificada (1.39 * 10-3)(475) + (2.45 * 10-3)(128.5) + (5.28 * 10-3)(0) = 0.975 6 1.0 La sección es satisfactoria. En los ejemplos de este capítulo, el estudiante puede encontrarse con que cuando se hace necesario calcular un valor para Pe, es un poco más fácil usar un número dado en la Tabla 4-1 del AISC para el perfil de acero apropiado que hacer una sustitución de valores en la ecuación Pe = p2EI . Por ejemplo, para una W12 * 96, leemos en la parte inferior 1K1L22 de la tabla un valor dado para Pex, (KL)2/104 = 23 800. Si KL = 12 pies, Pex será igual a 123 800211042 11.0 * 12 * 1222 = 11 478 klb. Ejemplo 11-5 Una W14 * 120 (acero de 50 klb/plg2) de 14 pies se usa como viga-columna en un marco arriostrado. Está flexionada en curvatura simple con momentos iguales y opuestos. Sus extremos están restringidos en cuanto a rotaciones y no está sometida a cargas transversales intermedias. ¿Es satisfactoria la sección si PD = 70 klb, y PL = 100 klb y si tiene momentos de primer orden MDx = 60 klb-pie, MLx = 80 klb-pie, MDy = 40 klb-pie y MLy = 60 klb-pie? Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 364 Capítulo 11 Flexión y fuerza axial Solución. Usando una W14 *120 (A = 35.3 plg2, Ix = 1 380 plg4, Iy = 495 plg4, Zx = 212 plg3, Zy = 102 plg3, Lp = 13.2 pies, Lr = 51.9 pies, BF para el método LRFD = 7.65 klb, y BF para el método ASD = 5.09 klb). LRFD ASD Pnt = Pu = (1.2)(70) + (1.6)(100) = 244 klb Pnt = Pa = 70 + 100 = 170 klb Mntx = Mux = (1.2)(60) + (1.6)(80) = 200 klb-pie Mntx = Max = 60 + 80 = 140 klb-pie Mnty = Muy = (1.2)(40) + (1.6)(60) = 144 klb-pie Mnty = May = 40 + 60 = 100 klb-pie Para un marco arriostrado K = 1.0 Para un marco arriostrado K = 1.0 KL = (1.0)(14) = 14 pies KL = (1.0)(14) = 14 pies Pn = 912 klb (Tabla 4-1 del AISC) Æc Pc = fcPn = 1 370 klb (Tabla 4-1 del AISC) Pc = Pr = Pnt + b2Plt = 244 + 0 = 244 klb Pr = Pnt + b2Plt = 170 + 0 = 170 klb Pr 244 = 0.178 6 0.2 = Pc 1370 Pc Pr ‹ debe usarse la Ecuación H1-1b del AISC Cmx = 0.6 - 0.4 a Pe1x = 200 b = 1.0 200 1p22129 0002113802 11.0 * 12 * 142 2 B1x = 1 - = 13 995 klb Pe1y = 1p22129 000214952 11.0 * 12 * 142 2 B1y = 1 - Cmx = 0.6 - 0.4 a Pe1x = = 5 020 klb 1.0 = 1.051 11.0212442 De la Tabla 6-1, del AISC, para KL = 14 pies y Lb = 14 pies 11.0 * 12 * 1422 1 - = 13 995 klb 1.0 = 1.020 11.6211702 13 995 Mrx = 11.020211402 = 142.8 klb-pie Cmy = 0.6 - 0.4 a - Pe1y = 100 b = 1.0 100 1p22129 000214952 11.0 * 12 * 1422 B1y = 1 - 5 020 Mry = 11.051211442 = 151.3 klb-pie 140 b = 1.0 140 1p22129 0002113802 B1x = 13 995 144 b = 1.0 = 0.6 - 0.4 a 144 170 = 0.186 6 0.2 912 ‹ debe usarse la Ecuación H1-1b del AISC 1.0 = 1.018 11.0212442 Mrx = 11.018212002 = 203.6 klb-pie Cmy = = 5 020 klb 1.0 = 1.057 11.6211702 5 020 Mry = 11.057211002 = 105.7 klb-pie De la Tabla 6-1, del AISC, para KL = 14 pies y Lb = 14 pies p = 0.730 * 10-3, bx = 1.13 * 10-3, by = 2.32 * 10-3 p = 1.10 * 10-3, bx = 1.69 * 10-3, by = 3.49 * 10-3 (Continúa) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.7 Vigas–columnas en marcos arriostrados 365 LRFD ASD 9 1 p Pr + (bxMrx + byMry) … 1.0 2 8 1 9 p Pr + (bxMrx + byMry) … 1.0 2 8 = 1 (0.730 * 10-3)(244) 2 = 1 (1.10 * 10-3)(170) 2 + 9 (1.13 * 10-3)(203.6) 8 + 9 (1.69 * 10-3)(142.8) 8 + 9 (2.32 * 10-3)(151.3) 8 + 9 (3.49 * 10-3)(105.7) 8 = 0.743 … 1.0 OK La sección es satisfactoria pero tal vez está sobrediseñada. = 0.780 … 1.0 OK La sección es satisfactoria pero tal vez está sobrediseñada. Los Ejemplos 11-3 y 11-5 vuelven a resolverse usando el Método de análisis directo en los Ejemplos 11-6 y 11-7. Los valores de las cargas axiales y los momentos dados se determinaron en un análisis de primer orden usando una rigidez reducida de miembro y una aplicación de las cargas nocionales. El análisis arrojó valores que fueron esencialmente iguales a aquellos obtenidos con el Método de la longitud efectiva. Ejemplo 11-6 Una W12 * 96 (acero de 50 klb/plg2) de 12 pies se usa como viga-columna en un marco arriostrado. Se flexiona en curvatura simple con momentos iguales y opuestos y no está sometida a cargas transversales intermedias. ¿Es satisfactoria la sección si PD = 175 klb, PL = 300 klb, y los momentos de primer orden MDx = 60 klb-pie y MLx = 60 klb-pie? Solución. Usando una W12 * 96 (A = 28.2 plg2, Ix = 833 plg4, fbMpx = 551 klb-pie, Mpx/1b = 367 klb-pie, Lp = 10.9 pies, Lr = 46.7 pies, BF = 5.78 klb para el método LRFD y 3.85 klb para el método ASD). LRFD ASD Pnt = Pu = 1.2(175) + 1.6(300) = 690 klb Pnt = Pa = 175 + 300 = 475 klb Mntx = Mux = 1.2(60) + 1.6(60) = 168 klb-pie Mntx = Max = 60 + 60 = 120 klb-pie Para el Método del análisis directo, K = 1.0 Para el método del análisis directo, K = 1.0 ‹ (KL)x = (KL)y = 1.0(12) = 12 pies ‹ (KL)x = (KL)y = 1.0(12) = 12 pies Pc = £cPn = 1 080 klb (Tabla 4-1 del AISC) Pc = Pn/Æc = 720 klb (Tabla 4-1 del AISC) no se requiere B2, ya que se trata de un marco arriostrado, por lo tanto no se requiere B2, ya que se trata de un marco arriostrado, por lo tanto Pr = Pnt + B2Plt = 690 + 0 = 690 klb Pr = Pnt + B2Plt = 475 + 0 = 475 klb Pr 690 = = 0.639 7 0.2 Pc 1080 Pc Pr = 475 = 0.660 7 0.2 720 (Continúa) Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 366 Capítulo 11 Flexión y fuerza axial LRFD ASD ‹ debe usarse la ecuación H1-1a del AISC Cm = 0.6 - 0.4 ‹ debe usarse la Ecuación H1-1a del AISC M1 M2 = 0.6 - 0.4 a - Cm = 0.6 - 0.4 168 b = 1.0 168 M1 M2 = 0.6 - 0.4 a- 120 b = 1.0 120 Determínese tb: Determínese tb: 1.0(690 klb) aPr = 0.49 6 0.5 = Py (28.2 plg 2)(50 klb/plg2) 1.6(475 klb) aPr = = 0.539 > 0.5 Py (28.2 plg2)(50 klb/plg2) ‹ tb = 1.0 ‹ tb = 4(aPr /Py)[1-( aPr /Py)] tb = 4(0.539)[1-( 0.539)] = 0.994 p 0.8tbEI 2 Pe1x = 2 (K1Lx) p 0.8(1.0)(29 000)(833) 2 * = (1.0 * 12 * 12) 2 = 9 198 klb Pe1x = = B1x = Cmx 1.0 = 1.081 = 1.0(690) aPr 1 1 Pe1x 9 198 B1x = p20.8tbEI* (K1Lx)2 p20.8(0.994)(29 000)(833) (1.0 * 12 * 12)2 = 9 143 klb Cmx 1.0 = 1.091 = 1.6(475) aPr 1 1 Pe1x 9 143 Mrx = B1xMntx = 1.081(168) = 181.6 klb-pie Mrx = B1xMntx = 1.091(120) = 130.9 klb-pie Como Lb = 12 pies 7 Lp = 10.9 pies, 6 Lr = 46.6 pies Como Lb = 12 pies 7 Lp = 10.9 pies, 6 Lr = 46.6 pies ‹ Zona 2 ‹ Zona 2 Mcx = £bMpx = 1.0[551 -(5.78)(12 - 10.9)] Mc = Mpx/Æb = 1.0[367 -(3.85)(12 - 10.9)] = 544.6 klb-pie Pr Pc + Mry 8 Mrx + b … 1.0 a 9 Mcx Mcy = 362.7 klb-pie Mry Pr 8 Mrx + a + b … 1.0 Pc 9 Mcx Mcy 8 181.6 690 + a + 0 b = 0.935 … 1.0 1 080 9 544.6 8 130.9 475 + a + 0 b = 0.981 … 1.0 720 9 362.7 ‹ La sección es satisfactoria. ‹ La sección es satisfactoria. Ejemplo 11-7 Una W14 * 120 (acero de 50 klb/plg2) de 14 pies se usa como viga-columna en un marco arriostrado. Está flexionada en curvatura simple con momentos iguales y opuestos. Sus extremos están restringidos en cuanto a rotaciones y no está sometida a cargas transversales intermedias. ¿Es satisfactoria la sección si PD = 70 klb y PL = 100 klb y si tiene momentos de primer orden MDx = 60 klb-pie, MLx = 80 klb-pie, MDy = 40 klb-pie, y MLy = 60 klb-pie? Solución. Usando una W14 *120 (A = 35.3 plg2, Ix = 1 380 plg4, Iy = 495 plg4, Zx = 212 plg3, Zy = 102 plg3, Lp = 13.2 pies, Lr = 51.9 pies, BF para el método LRFD = 7.65 klb y 5.09 klb para el método ASD). Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.7 Vigas–columnas en marcos arriostrados 367 LRFD ASD Pnt = Pu = 1.2 (70 klb) + 1.6 (100 klb) = 244 klb Pnt = Pa = 70 klb + 100 klb = 170 klb Mntx = Mux = (1.2)(60 klb-pie) + (1.6)(80 klb-pie) Mntx = Max = 60 klb-pie + 80 klb-pie = 140 klb-pie = 200 klb-pie Mnty = Muy = (1.2)(40 klb-pie) + (1.6)(60 kb-pie) Mnty = May = 40 klb-pie + 60 kb-pie = 100 klb-pie = 144 klb-pie Para el Método del análisis directo, K = 1.0 Para el método del análisis directo, K = 1.0 ‹ (KL)x = (KL)y = 1.0(14) = 14 pies ‹ (KL)x = (KL)y = 1.0(14) = 14 pies Pc = £cPn = 1 370 klb (Tabla 4-1 del AISC) Pc = Pn/Æc = 912 klb (Tabla 4-1 del AISC) no se requiere B2, ya que se trata de un marco arriostrado, por lo tanto no se requiere B2, ya que se trata de un marco arriostrado, por lo tanto Pr = Pnt + B2Plt = 244 + 0 = 244 klb Pr = Pnt + B2Plt = 170 + 0 = 170 klb Pr Pr 170 = = 0.186 6 0.2 Pc 912 Pc = 244 = 0.178 6 0.2 1 370 ‹ debe usarse la Ecuación H1-1b del AISC 200 b = 1.0 200 Cmx = 0.6 - 0.4 a - Py = 1.0(244 klb) (35.3 plg2)(50 klb/plg2) = 0.138 6 0.5 Pe1x = p 0.8tbEI (K1Lx)2 = p 0.8(1.0)(29 000)(1 380) (1.0 * 12 * 14)2 = Pe1x = Cmx 1.0 = = 1.022 1.0(244) aPr 1 1 Pe1x 11 196 Cmy = 0.6 - 0.4a p20.8tbEI* (K1Ly)2 144 b = 1.0 144 = p20.8(1.0)(29 000)(495) (1.0 * 12 * 14)2 = 4 016 klb B1y = Py B1x = Mrx = B1xMntx = 1.022(200) = 204.5 klb-pie Pe1y = aPr 2 * = 11 196 klb B1x = Cmy aPr 1 Pe1y 140 b = 1.0 140 1.0(170 klb) (35.3 plg2)(50 klb/plg2) = 0.154 > 0.5 ‹ tb= 1.0 ‹ tb = 1.0 2 Cmx = 0.6 - 0.4 a Determínese tb: Determínese tb: aPr ‹ debe usarse la Ecuación H1-1b del AISC 1 - 1.0 = 1.065 1.0(244) (K1Lx)2 = p20.8(1.0)(29 000)(1 380) (1.0 * 12 * 14)2 = 11 196 klb Cmx 1.0 = 1.025 = 1.6(170) aPr 1 1 Pe1x 11 196 Mrx = B1xMntx = 1.025(140) = 143.5 klb-pie Cmy = 0.6 - 0.4 a Pe1y = B1y = = p20.8tbEI* p20.8tbEI* (K1Ly)2 Cmy 1 - aPr Pe1y 100 b = 1.0 100 = p20.8(1.0)(29 000)(495) = 1 - (1.0 * 12 * 14)2 = 4 016 klb 1.0 = 1.073 1.6(170) 4 016 4 016 Mry = B1yMnty = 1.065(144) = 153.3 klb-pie Mry = B1yMnty = 1.073(100) = 107.3 klb-pie (Continúa) Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 368 Capítulo 11 Flexión y fuerza axial LRFD ASD De la Tabla 6-1, del AISC, para KL = 14 pies y Lb = 14 pies De la Tabla 6-1 del AISC, para KL = 14 pies y Lb = 14 pies p = 0.730 * 10-3, bx = 1.13 * 10-3, by = 2.32 * 10-3 p = 1.10 * 10-3, bx = 1.69 * 10-3, by = 3.49 * 10-3 1 9 p Pr + (bxMrx + byMry) … 1.0 2 8 1 9 pPr + (bxMrx + byMry) … 1.0 2 8 9 1 (0.730 * 10-3)(244) + (1.13 * 10-3) (204.5) 2 8 9 1 (1.10 * 10-3)(170) + (1.69 * 10-3) (143.5) 2 8 + 9 (2.32 * 10-3)(153.3) = 0.749 … 1.0 OK 8 + La sección es satisfactoria pero tal vez está sobrediseñada. 9 (3.49 * 10-3)(107.3) = 0.788 … 1.0 OK 8 La sección es satisfactoria pero tal vez está sobrediseñada. Ejemplo 11-8 Para la armadura mostrada en la Figura 11.7(a), se usa una W8 * 35 como una cuerda superior continua del miembro del nudo L0 al nudo U3. Si el miembro consiste en acero de 50 klb/ plg2, ¿tiene suficiente resistencia para resistir las cargas mostradas en las partes (b) y (c) de la figura? Las cargas factorizadas o LRFD se muestran en la parte (b), mientras que las cargas de servicio o ASD se muestran en la parte (c). Las cargas de 17.6 klb y de 12 klb representan la reacción de un larguero. El patín de compresión de la W8 está arriostrado solamente en los extremos con respecto al eje x-x, Lx = 13 pies y en los extremos y para la carga concentrada con respecto al eje y-y, Ly = 6.5 pies y Lb = 6.5 pies. U3 U2 15 pies U1 L0 6 a 12 pies ⫽ 72 pies (a) 17.6 klb 12 klb U1 L0 200 klb 200 klb es 5 pi es 6. ies 13 p pi 6.5 (b) cargas factorizadas (LRFD) 140 klb 140 klb ies .5 p es 6 ies 13 p pi 6.5 (c) cargas de servicio (ASD) Figura 11.7 Una armadura cuya cuerda superior está sometida a cargas intermedias. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.7 Vigas–columnas en marcos arriostrados 369 Solución. En este problema se usa el método de la longitud efectiva. Usando una W8 * 35 (A = 10.3 plg2, Ix = 127 plg4, rx = 3.51 plg, ry = 2.03 plg, LP = 7.17 pies, fbMPx = 130 klb-pie, MPx = 86.6 klb-pie, rx/ry = 1.73). Æb LRFD ASD Pnt = Pu de la figura = 200 klb = Pr Pnt = Pa de la figura = 140 klb = Pr Suponga conservadoramente Kx = Ky = 1.0. En realidad, el factor K está entre los valores de K = 1.0 (condición de extremo articulación-articulación) y K = 0.8 (condición de extremo articulaciónempotramiento) para el segmento LoUi a a 11.02112 * 132 KL b = = 44.44 ; r x 3.51 Suponga conservadoramente Kx = Ky = 1.0. En realidad, el factor K está entre los valores de K = 1.0 (condición de extremo articulación-articulación) y K = 0.8 (condición de extremo articulaciónempotramiento) para el segmento LoUi a 11.02112 * 6.52 KL b = = 38.42 r y 2.03 a De la Tabla 4-22 del AISC, Fy = 50 klb/plg2 11.02112 * 132 KL b = = 44.44 ; r x 3.51 11.02112 * 6.52 KL b = = 38.42 r y 2.03 De la Tabla 4-22 del AISC, Fy = 50 klb/plg2 fcFcr = 38.97 klb/plg2 Fcr = 25.91 klb/plg2 Æc fcPn = (38.97)(10.3) = 401.4 klb = Pc Pn = 125.912110.32 = 266.9 klb = Pc Æc Pr 200 = = 0.498 7 0.2 Pc 401.4 Pr 140 = = 0.525 7 0.2 Pc 266.9 ‹ debe usarse la Ecuación H1-1a del AISC ‹ Debe usarse la Ecuación H1-1a del AISC Calculando Pe1x y Cmx Calculando Pe1x y Cmx 1p 2129 000211272 2 Pe1x = 11.0 * 12 * 1322 = 1 494 klb Pe1x = 1p22129 000211272 11.0 * 12 * 1322 = 1 494 klb Calculando Cm como en el método LRFD De la Tabla 11.1 Para Cmx = 1 - 0.2 a Para De la Tabla 11.1 Para 1.0 (200) 1494 b = 0.973 Cmx = 1 - 0.2 a 1.6 (140) 1 494 b = 0.970 Para (Continúa) Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 370 Capítulo 11 Flexión y fuerza axial Cmx = 1 - 0.3 a 1.0 (200) 1 494 Cmx = 1 - 0.3 a b = 0.960 Cmx promedio = 0.967 Cmx promedio = 0.963 Calculando Mux Calculando Max 17.6 klb Para Mux = Para 117.621132 PL = = 57.2 klb-pie 4 4 Mux = Mux promedio = 50.05 klb-pie = Mrx B1x = 1 - 11221132 4 0.967 = 1.116 11212002 Max = b = 0.955 = 39 klb-pie 12 klb Para 132117.621132 3 PL = = 42.9 klb-pie 16 16 1 494 12 klb Max = 17.6 klb Para 1.6 (140) 13211221132 16 = 29.25 klb-pie Max promedio = 34.13 klb-pie = Mrx B1x = 1 - 1 494 0.967 = 1.138 11.6211402 1 494 Mr = (1.116)(50.05) = 55.86 klb-pie Mr = (1.138)(34.13) = 38.84 klb-pie Como Lb = 6.5 pies 6 Lp = 7.17 pies Como Lb = 6.5 pies 6 Lp = 7.17 pies ‹ Zona fbMnx = 130 klb-pie = Mcx ‹ Zona Mnx = 86.6 klb-pie = Mcx Æb Usando la Ecuación H1-1a Usando la Ecuación H1-1a Mry Pr 8 Mrx + a + b … 1.0 Pc 9 Mcx Mcy Pc 8 55.86 200 + a + 0 b … 1.0 401.4 9 130 8 38.84 140 + a + 0 b … 1.0 266.9 9 88.6 0.880 … 1.0 Sección OK 0.914… 1.0 Sección OK Pr + Mry 8 Mrx + b … 1.0 a 9 Mcx Mcy De la Tabla 6-1 del AISC De la Tabla 6-1 del AISC (KL)y = 6.5 pies (KL)y = 6.5 pies (KL)yEQUIV = (KL)x rx>ry P = 2.50 * 10-3, -3 bx = 6.83 * 10 , = 13 = 7.51 pies ; 1.73 (KL)yEQUIV = (KL)x rx>ry = 13 = 7.51 pies ; 1.73 para KL = 7.51 pies P = 3.75 * 10-3, para KL = 7.51 pies para Lb = 6.5 pies bx = 10.3 * 10-3, para Lb = 6.5 pies p Pr + bx Mrx + by Mry … 1.0 p Pr + bx Mrx + by Mry … 1.0 = (2.50 * 10-3) (200) + (6.83 * 10-3) (55.86) + 0 = (3.75 * 10-3) (140) + (10.3 * 10-3) (38.84) + 0 = 0.882 … 1.0 = 0.925 … 1.0 Sección OK La sección es satisfactoria. Sección OK La sección es satisfactoria. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.8 11.8 Vigas–columnas en marcos no arriostrados 371 VIGAS–COLUMNAS EN MARCOS NO ARRIOSTRADOS Los momentos primarios máximos en marcos no arriostrados casi siempre se presentan en los extremos de la columna. Como puede verse en la Figura 11.3, los momentos máximos por ladeo siempre ocurren en los extremos del miembro y el momento total para una columna particular se determina sumando su momento primario de extremo, Mlt, a su momento de ladeo, Pnt ¢. Como se describe en la Sección 11.3, B2 es el multiplicador que se usa en el análisis aproximado de segundo orden para considerar el efecto P-¢. En los Ejemplos 11-9 y 11-10 se analizan secciones de vigas-columnas usando ambos métodos de análisis directo y de la longitud efectiva. En ambos ejemplos, se usa el método de análisis aproximado para considerar los efectos de segundo orden. Se determinan los factores de amplificación, B1 y B2, para cada viga-columna en cada dirección de traslación lateral. Estas cargas y estos momentos de segundo orden se sustituyen en la ecuación apropiada de interacción para determinar si la sección es satisfactoria. Ejemplo 11-9 Parte a) Método de análisis directo Una W10 * 39 de acero con Fy = 50 klb/plg2, se usa como una viga-columna de 14 pies de longitud en un marco no arriostrado con respecto al eje x-x pero que está arriostrado con respecto al eje y-y. Basándose en un análisis de primer orden usando los requisitos del método de análisis directo, el miembro soporta las siguientes cargas factorizadas: Pnt = 130 klb, Plt = 25 klb-pie, Mntx = 45 klb-pie, y Mltx = 15 klb-pie. Se determinó que Cmx es igual a 0.85. Ppiso vale 1 604 klb y la relación de Pmf /Ppiso vale 0.333. H, el cortante de piso, es igual a 33.4 klb y el índice de deriva (¢H/L) vale 0.0025. Usando el procedimiento de LRFD, ¿es satisfactorio el miembro? Solución W10 * 39 (A = 11.5 plg2, Ix = 209 plg4)) Cmx = 0.85 (dado) a = 1.0 (LRFD) Pr = Pnt + Plt = 130 klb + 25 klb = 155 klb Determínese tb: 1.0(155 klb) aPr = 0.27 6 0.5 = Py (11.5 plg2)(50 klb/plg2) ‹ tb = 1.0 Pe1x = B1x = p20.8tbEI* (K1Lx)2 p20.8(1.0)(29 000)(209) (1.0 * 12 * 14)2 Cmx 0.85 = = 0.94 6 1.0 aPr 1.0(155) 1 1 Pe1x 1 696 Ppiso = 1 604 klb (dado) H = 33.4 klb (dado) Alfaomega = = 1 696 klb ‹ B1x = 1.0 ¢H/L = 0.0025 (dado) a = 1.0 (LRFD) Diseño de Estructuras de Acero – McCormac /Csernak 372 Capítulo 11 Flexión y fuerza axial Rm = 1 - 0.15(Pmf /Ppiso ) = 1 - 0.15(0.333) = 0.95 Pe piso x = Rm (H) 33.4 b = 12 692 klb = 0.95 a ¢H 0.0025 L B2x = 1 - 1 = a(Ppiso) Pe piso x 1 = 1.15 1.0(1604) 1 12 692 ‹ Pr = Pnt + B2 Plt = 130 klb + 1.15(25 klb) = 158.8 klb Mrx = B1x Mntx + B2x Mltx = 1.0(45 klb-pie) + 1.15(15 klb-pie) = 62.3 klb-pie Para el método de análisis directo, K = 1.0 ‹ (KL)x = (KL)y = 1.0(14) = 14 pies Pc = £cPn = 306 klb (Tabla 4-1 del AISC) Pr 158.8 = = 0.52 7 0.2 Pc 306 ‹ Debe usarse la Ecuación H1-1a del AISC. Para una W10 * 39, £Mpx = 176 klb-pie, Lp = 6.99 pies, Lr = 24.2 pies BF = 3.78 klb, Lb = 14 pies, Zona 2, Cb = 1.0 £Mnx = Cb[£Mpx – BF(Lb – Lp)] = £Mpx £Mnx = 1.0[176 – 3.78(14 – 6.99)] = 149.5 klb-pie Ecuación H1-1a: 8 62.3 158.8 + a + 0 b = 0.889 6 1.0 306 9 149.5 OK Revisión adicional: De la Tabla 6-1 para KL = 14 pies y Lb = 14 pies p = 3.27 * 10-3, bx = 5.96 * 10-3 3.27 * 10-3 (158.8) + 5.96 * 10-3 (62.3) = 0.891 6 1.0 OK ‹ la sección es satisfactoria. Parte b) Método de la longitud efectiva Repita usando la misma sección W10 * 39 de 14 pies de longitud. Basándose en un análisis de primer orden, usando los requisitos del método de la longitud efectiva, el miembro tiene esencialmente las mismas cargas y los mismos momentos. Cmx todavía vale 0.85. Ppiso vale 1 604 klb, la relación de Pmf /Ppiso vale 0.333 y H, el cortante de piso, es igual a 33.4 klb. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.8 Vigas–columnas en marcos no arriostrados 373 El índice de deriva (¢H/L) se reduce a 0.0020 debido a la rigidez incrementada del miembro en el análisis cuando se compara con el método de análisis directo. Se determinó que Kx vale 1.2 y Ky es igual a 1.0. Usando el procedimiento LRFD, ¿es satisfactorio el miembro? Solución W10 * 39 (A = 11.5 plg2, Ix = 209 plg4) Cmx = 0.85 (dado) a = 1.0 (LRFD) Pr = Pnt + Plt = 130 klb + 25 klb = 155 klb Pe1x = B1x = ‹ p2(29 000)(209) p2EI* = = 2 120 klb 2 (K1Lx) (1.0 * 12 * 14)2 Cmx 0.85 = 0.92 6 1.0 = aPr 1.0(155) 1 1 Pe1x 2 120 B1x = 1.0 Ppiso = 1 604 klb (dado) H = 33.4 klb (dado) 6H/L = 0.0020 (dado) a = 1.0 (LRFD) Rm = 1 - 0.15(Pmf /Ppiso) = 1 - 0.15(0.333) = 0.95 Pe piso x = Rm B2x = 1 - 33.4 H = 0.95 a b = 15 865 klb £ ¢H ≥ 0.0020 L 1 = a(Ppiso ) Pe piso x 1 = 1.11 1.0(1604) 1 15 865 ‹ Pr = Pnt + B2Plt = 130 klb + 1.11(25 klb) = 157.8 klb Mrx = B1xMntx + B2xMltx = 1.0(45 klb-pie) + 1.11(15 klb-pie) = 61.7 klb-pie Método de la longitud efectiva: Ky = 1.0 y Kx = 1.2 ‹ (KL)y = 1.0(14) = 14 pies d rige (KL)y equivalente = (KL)x (1.2)(14) = 7.78 pies rx = 2.16 ry Pc = £cPn = 306 klb (Tabla 4-1 del AISC)) Pr 157.8 = 0.52 7 0.2 = Pc 306 Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 374 Capítulo 11 Flexión y fuerza axial ‹ Debe usarse la Ecuación H1-1a del AISC. Para una W10 * 39, £Mpx = 176 klb-pie, Lp = 6.99 pies, Lr = 24.2 pies BF = 3.78 klb, Lb = 14 pies, Zona 2, Cb = 1.0 £Mnx = Cb [£Mpx - BF(Lb - Lp)] … £Mpx £Mnx = 1.0[176 - 3.78(14 - 6.99)] = 149.5 klb-pie Ecuación H1-1a: 157.8 8 61.7 + a + 0b = 0.883 6 1.0 306 9 149.5 OK Revisión adicional: De la Tabla 6-1 para KL = 14 pies y Lb = 14 pies p = 3.27 * 10-3, bx = 5.96 * 10-3 3.27 * 10-3 (157.8) + 5.96 * 10-3 (61.7) = 0.884 6 1.0 OK ‹ La sección es satisfactoria. Ejemplo 11-10 Parte a) Método de análisis directo Se usa una W10 * 45 de 14 pies de Fy = 50 klb/plg2 en el mismo edificio con marcos no arriostrados como se da en el Ejemplo 11-9. La principal diferencia es que esta viga-columna se flexiona con respecto el eje x-x y el eje y-y. Basándose en un análisis de primer orden usando los requisitos del método de análisis directo, el miembro soporta las siguientes cargas factorizadas: Pnt = 65 klb, Plt = 30 klb-pie, Mntx = 50 klb-pie, Mltx = 20 klb-pie, Mnty = 16 klb-pie y Mlty = 8 klb-pie. Se determinó que Cmx y Cmy son iguales a 0.85. Ppiso vale 1 604 klb y la relación de Pmf /Ppiso vale 0.333. H, el cortante de piso, es igual a 33.4 klb y los índices de deriva son (¢H/L)x = 0.0025 y (¢H/L)y = 0.0043. Usando el procedimiento de LRFD, ¿es satisfactorio el miembro? Solución W10 * 45 (A = 13.3 plg2, Ix = 248 plg4, Iy = 53.4 plg4) Cmx = Cmy 0.85 (dado) a = 1.0 (LRFD) Pr = Pnt + Plt = 65 klb + 30 klb = 95 klb Determínese tb: 1.0(95 klb) aPr = 0.14 6 0.5 = Py (13.3 plg 2)(50 klb/plg2) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.8 Vigas–columnas en marcos no arriostrados 375 ‹ tb = 1.0 Pe1x = B1x = Pe1y = B1y = p20.8tbEI* 2 (K1Lx) = p20.8(1.0)(29 000)(248) (1.0 * 12 * 14)2 = 2 012 klb Cmx 0.85 = 0.89 6 1.0 = aPr 1.0(95) 1 1 Pe1x 2 012 p20.8tbEI* (K1Ly)2 Cmy aPr 1 Pe1y = = p20.8(1.0)(29 000)(53.4) (1.0 * 12 * 14)2 ‹ B1x = 1.0 = 433 klb 0.85 = 1.09 1.0(95) 1 433 ‹ B1y = 1.09 Ppiso = 1 604 klb (dado) (¢H/L)x = 0.0025 y (¢H/L)y = 0.0043 (dado) H = 33.4 klb (dado) a = 1.0 (LRFD) Rm = 1 - 0.15(Pmf /Ppiso) = 1 - 0.15(0.333) = 0.95 Pe piso x = Rm £ b = 12 692 klb = 0.95 a ¢H ≥ 0.0025 H 33.4 L B2x = 1 - 1 = a(Ppiso ) Pe piso x 1 = 1.15 1.0(1604) 1 12 692 b = 7 379 klb Pe piso y = Rm £ = 0.95 a ¢H ≥ 0.0043 H 33.4 L B2y = 1 - 1 = a(Ppiso ) Pe piso y 1 = 1.28 1.0(1604) 1 7 379 ‹ Pr = Pnt + B2Plt = 65 klb + 1.28(30 klb) = 103.4 klb Mrx = B1xMntx + B2xMltx = 1.0(50 klb-pie) + 1.15(20 klb-pie) = 73.0 klb-pie Mry = B1yMnty + B2yMlty = 1.09(16 klb-pie) + 1.28(8 klb-pie) = 27.7 klb-pie Para el Método de análisis directo, K = 1.0 ‹ (KL)x = (KL)y = 1.0(14) = 14 pies Pc = £cPn = 359 klb (Tabla 4-1 del AISC) Pr 103.4 = = 0.29 > 0.2 Pc 359 Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 376 Capítulo 11 Flexión y fuerza axial ‹ Debe usarse la Ecuación H1-1a del AISC Para una W10 * 45, £Mpx = 206 klb-pie, Lp = 7.10 pies, Lr = 26.9 pies BF = 3.89 klb, Lb = 14 pies, Zona 2, Cb = 1.0 £Mnx= Cb [£Mpx - BF(Lb - Lp)] ) £Mpx £Mnx = 1.0[206 – 3.89(14 – 7.10)] = 179.2 klb-pie £Mny = £Mpy = 76.1 klb-pie (Tabla 3-4 del AISC) Ecuación H1-1a: 103.4 8 73.0 27.7 b = 0.974 6 1.0 + a + 359 9 179.2 76.1 OK Revisión adicional: De la Tabla 6-1 para KL = 14 pies y Lb = 14 pies p = 2.78 * 10-3, bx = 4.96 * 10-3, by =11.7 * 10-3 2.78 * 10-3 (103.4) + 4.96 * 10-3 (73.0) + 11.7 * 10-3(27.7) = 0.974 6 1.0 OK ‹ La sección es satisfactoria. Parte b) Método de la longitud efectiva Repita usando la misma sección W10 * 45 de 14 pies de longitud. Basándose en un análisis de primer orden, usando los requisitos del método de la longitud efectiva, el miembro tiene esencialmente las mismas cargas y los mismos momentos. Cmx todavía vale 0.85. Ppiso vale 1 604 klb, la relación de Pmf /Ppiso vale 0.333 y H, el cortante de piso, es igual a 33.4 klb. Los índices de deriva se reducen a (¢H/L)x = 0.0020 y (¢H/L)y = 0.0034 debido a la rigidez incrementada del miembro en el análisis cuando se compara con el método de análisis directo. Se determinó que Kx vale 1.31 y Ky es igual a 1.25. Usando el procedimiento LRFD, ¿es satisfactorio el miembro? Solución W10 * 45 (A = 13.3 plg2, Ix = 248 plg4, Iy = 53.4 plg4) Cmx = Cmy = 0.85 (dado) a = 1.0 (LRFD) Pr = Pnt + Plt = 65 klb + 30 klb = 95 klb Pe1x = B1x = p2(29 000)(248) p2EI* = = 2 515 klb 2 (K1Lx) (1.0 * 12 * 14)2 Cmx 0.85 = = 0.88 6 1.0 aPr 1.0(95) 1 1 Pe1x 2 515 Diseño de Estructuras de Acero – McCormac /Csernak ‹ B1x = 1.0 Alfaomega 11.8 Pe1y = B1y = Vigas–columnas en marcos no arriostrados 377 p2(29 000)(53.4) p2EI* = = 542 klb 2 (K1Lx) (1.0 * 12 * 14)2 Cmx 0.85 = = 1.03 ‹ B1y = 1.03 aPr 1.0(95) 1 1 Pe1x 542 Ppiso = 1 604 klb (dado) (¢H/L)x = 0.0020 y (¢H/L)y = 0.0034 (dado) H = 33.4 klb (dado) a = 1.0 (LRFD) Rm = 1 - 0.15(Pmf /Ppiso) = 1 - 0.15(0.333) = 0.95 b = 15 865 klb = 0.95 a Pe piso x = Rm £ ¢H ≥ 0.0020 H 33.4 L B2x = 1 - 1 = a(Ppiso ) Pe piso x 1 = 1.11 1.0(1604) 1 15 865 Pe piso y = Rm £ b = 9 332 klb = 0.95 a ¢H ≥ 0.0034 H B2y = 1 - 33.4 L 1 = a(Ppiso ) Pe piso y 1 = 1.21 1.0(1604) 1 9 332 ‹ Pr = Pnt + B2Plt = 65 klb + 1.21(30 klb) = 101.3 klb Mrx = B1xMntx + B2xMltx = 1.0(50 klb-pie) + 1.11(20 klb-pie) = 72.2 klb-pie Mry = B1yMnty + B2yMlty = 1.03(16 klb-pie) + 1.21(8 klb-pie) = 26.2 klb-pie Método de la longitud efectiva: Ky = 1.25 y Kx = 1.31 ‹ (KL)y = 1.25(14) = 17.5 pies d rige (KL)y equivalente = (KL)x (1.31)(14) = = 8.53 pies rx/ry 2.15 Pc = £cPn = 269.5 klb (Tabla 4-1 del AISC) Pr 101.3 = 0.38 > 0.2 = Pc 269.5 ‹ Debe usarse la Ecuación H1-1a del AISC. Para una W10 * 45, £Mpx = 206 klb-pie, Lp = 7.10 pies, Lr = 26.9 pies Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 378 Capítulo 11 Flexión y fuerza axial BF = 3.89 klb, Lb = 14 pies, Zona 2, Cb = 1.0 £Mnx= Cb [£Mpx - BF(Lb - Lp)] … £Mpx £Mnx = 1.0[206 – 3.89(14 – 7.10)] = 179.2 klb-pie £Mny = £Mpy = 76.1 klb-pie (Tabla 3-4 del AISC) Ecuación H1-1a: 101.3 8 72.2 26.2 b = 1.041 > 1.0 + a + 268.5 9 179.2 76.1 no es aceptable Revisión adicional: De la Tabla 6-1 para KL = 17.5 pies y Lb = 14 pies p = 3.72 * 10-3, bx = 4.96 * 10-3, by =11.7 * 10-3 3.72 * 10-3 (101.3) + 4.96 * 10-3 (72.2) + 11.7 * 10-3(26.2) = 1.041 7 1.0 no es aceptable ‹ la sección NO es satisfactoria. 11.9 DISEÑO DE VIGAS—COLUMNAS; ARRIOSTRADAS Y SIN ARRIOSTRAR El diseño de vigas-columnas implica el uso de un procedimiento de tanteos. Se selecciona una sección de prueba mediante algún proceso y luego se revisa con la fórmula apropiada de interacción. Si la sección no satisface la ecuación o si está demasiado del lado de la seguridad (es decir, está sobrediseñada), se escoge otra sección y se aplica otra vez la ecuación de la interacción. Probablemente, el primer pensamiento del lector sea: “Espero que podamos seleccionar una buena sección la primera vez y que no tengamos que pasar por todo este galimatías más de una o dos veces.” Ciertamente podemos hacer una buena estimación, y ése es el tema de lo que resta de esta sección. Un método común usado para escoger secciones que resistan momentos y carga axial es el método de la carga axial equivalente o de la carga axial efectiva. En este método, la carga axial (Pu o Pa) y el momento flexionante o momentos flexionantes (Mux, Muy o Max y May) se reemplazan por una carga concéntrica ficticia Pueq o Paeq, equivalente aproximadamente a la carga axial real más el efecto del momento. En esta exposición se supone que se desea seleccionar la sección más económica para resistir un momento y una carga axial. Mediante un procedimiento de tanteos es posible encontrar, a la larga, la sección más ligera. Sin embargo, existe una carga axial ficticia que requiere la misma sección que la que se requiere para la carga axial y momento reales. Esta carga ficticia se llama carga axial equivalente o carga axial efectiva Pueq o Paeq. Por medio de ecuaciones se convierte el momento flexionante en una carga axial equivalente estimada P’u o P’a, que se suma a la carga axial de diseño Pu, o a Pa para el método ASD. El total de Pu + P’u o Pa + P’a es la carga axial equivalente o efectiva Pueq o Paeq, y se usa para consultar las tablas de columnas concéntricas de la Parte 4 del Manual del AISC para seleccionar una sección de prueba. En la fórmula aproximada para Pueq (o Paeq) que sigue, m es un factor dado en la Tabla 11.3 de este capítulo. Esta tabla se toma de la segunda edición Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.9 Diseño de vigas—columnas; arriostradas y sin arriostrar 379 del Manual of Steel Construction Load and Resistance Factor Design publicado en 1994 (donde era la Tabla 3-2). Las cargas equivalentes se estiman con las siguientes expresiones: Pueq = Pu + Mux m + Muy mu (LRFD) Paeq = Pa + Max m + May mu (ASD) o Para aplicar estas expresiones, se toma un valor de m de la sección de primera aproximación de la Tabla 11.3, y u se supone igual a 2. Al aplicar la ecuación, los momentos Mux y Muy (o Max y May) deben estar en klb-pie. De las ecuaciones se despejan Pueq o Paeq. Se selecciona una columna de las tablas para columnas cargadas concéntricamente para cada carga. Luego se despeja nuevamente Pueq (o Paeq) usando un valor revisado de m de la parte de aproximaciones subsecuentes de la Tabla 11.3, y el valor de u se mantiene igual a 2.0. (En realidad, se proporcionaba un valor más preciso de u para cada sección de columna en el Manual de 1994.) Limitaciones de la fórmula Pueq La aplicación de la fórmula de la carga axial equivalente y la Tabla 11.3 dan resultados económicos en el diseño de vigas-columnas, a menos que el momento sea muy grande en comparación con la carga axial. En estos casos, los miembros seleccionados eran capaces de soportar las cargas y momentos, pero pueden resultar antieconómicos. Las tablas para Diseño preliminar de una viga-columna Fy = 36 klb/plg2, Fy = 50 klb/plg2 TABLA 11.3 Valores de m 2 KL(pies) 50 klb/plg2 36 klb/plg Fy 10 12 14 16 18 22 y mayores 20 10 12 14 16 18 20 22 y mayores 1.8 1.7 1.6 1.4 1.3 1.2 1a. aproximación Todas las formas 2.0 1.9 1.8 1.7 1.6 1.5 1.3 1.9 Aproximación subsiguiente W4 3.1 2.3 1.7 1.4 1.1 1.0 0.8 2.4 1.8 1.4 1.1 1.0 0.9 0.8 W5 3.2 2.7 2.1 1.7 1.4 1.2 1.0 2.8 2.2 1.7 1.4 1.1 1.0 0.9 W6 2.8 2.5 2.1 1.8 1.5 1.3 1.1 2.5 2.2 1.8 1.5 1.3 1.2 1.1 W8 2.5 2.3 2.2 2.0 1.8 1.6 1.4 2.4 2.2 2.0 1.7 1.5 1.3 1.2 W10 2.1 2.0 1.9 1.8 1.7 1.6 1.4 2.0 1.9 1.8 1.7 1.5 1.4 1.3 W12 1.7 1.7 1.6 1.5 1.5 1.4 1.3 1.7 1.6 1.5 1.5 1.4 1.3 1.2 W14 1.5 1.5 1.4 1.4 1.3 1.3 1.2 1.5 1.4 1.4 1.3 1.3 1.2 1.2 Fuente: Esta tabla está tomada de un artículo en el Engineering Journal del AISC por Uang, Wattar y Leet (1990). Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 380 Capítulo 11 Flexión y fuerza axial columnas cargadas concéntricamente en la Parte 4 del Manual se limitan a las secciones W14 y W12, y de menor peralte, pero cuando el momento es grande en proporción con la carga axial, habrá con frecuencia una sección más ligera y de mayor peralte como la W27 o la W30, que satisfará la ecuación de interacción apropiada. En los Ejemplos 11-11 y 11-12 se presentan ejemplos del método de la carga axial equivalente con los valores dados en la Tabla 11.3. Después que una sección se selecciona con la fórmula aproximada Pueq o Paeq, es necesario revisarla con la ecuación de interacción apropiada. Ejemplo 11-11 Seleccione una sección de prueba W para ambos métodos LRFD yASD para los siguientes datos: Fy = 50 klb/plg2, (KL)x = (KL)y = 12 pies, Pnt = 690 klb y Mntx = 168 klb-pie para el método LRFD, y Pnt = 475 klb y Mntx = 120 klb-pie para el método ASD. Éstos fueron los valores usados en el Ejemplo 11-3. Solución LRFD ASD Suponga B1 y B2 = 1.0 Suponga B1 y B2 = 1.0 ‹ Pr = Pu = Pnt + B2(Plt) ‹ Pr = Pa = Pnt + B2(Plt) Pu = 690 + 0 = 690 klb Pa = 475 + 0 = 475 klb y, Mrx = Mux = B1(Mntx) + B2(Mltx) y, Mrx = Max = B1(Mntx) + B2(Mltx) Mux = 1.0(168) + 0 = 168 klb-pie Max = 1.0(120) + 0 = 120 klb-pie Pueq = Pu + Mux m + Muy mu Paeq = Pa + Max m + May mu De la parte de “1a. aproximación” de la Tabla 11.3 De la parte de “1a. aproximación” de la Tabla 11.3 m = 1.8 para KL = 12 pies, Fy = 50 klb/plg2 m = 1.8 para KL = 12 pies, Fy = 50 klb/plg2 u = 2.0 (supuesto) u = 2.0 (supuesto) Pueq = 690 + 168(1.8) + 0 = 992.4 klb Paeq = 475 + 120(1.8) + 0 = 691.0 klb Sección del primer ensayo: W12 * 96 (£cPn = 1 080 klb) de la Tabla 4-1 del AISC Sección del primer ensayo: W12 * 96 (Pn /Æc = 720 klb) de la Tabla 4-1 del AISC De la parte “Aproximación subsiguiente” de la Tabla 11.3, para W12 De la parte “Aproximación subsiguiente” de la Tabla 11.3, para W12 m = 1.6 m = 1.6 Pueq = 690 + 168(1.6) + 0 = 958.8 klb Paeq = 475 + 120(1.6) + 0 = 667.0 klb Ensaye una W12 * 87 (£cPn = 981 klb 7 958.8 klb) Ensaye una W12 * 87 (Pn /Æc = 720 klb 7 667.0 klb) Nota: Éstos son tamaños tentativos. B1 y B2, que son supuestos, deben calcularse y revisarse estas secciones W12 con las ecuaciones apropiadas de interacción. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.9 Diseño de vigas—columnas; arriostradas y sin arriostrar 381 Ejemplo 11-12 Seleccione una sección de prueba W para ambos métodos LRFD y ASD para un marco no arriostrado y los siguientes datos: Fy = 50 klb/plg2, (KL)x = (KL)y = 10 pies Para el método LRFD: Pnt = 175 klb y Plt = 115 klb, Mntx = 102 klb-pie y Mltx = 68 klbpie, Mnty = 84 klb-pie y Mlty = 56 klb-pie. Para el método ASD: Pnt = 117 klb y Plt = 78 klb, Mntx = 72 klb-pie y Mltx = 48 kb-pie, Mnty = 60 klb-pie y Mlty = 40 klb-pie Solución LRFD ASD Suponga B1x, B1y,B2x y B2y = 1.0 Suponga B1x, B1y,B2x y B2y = 1.0 ‹ Pr = Pu = Pnt + B2(Plt) ‹ Pr = Pa = Pnt + B2(Plt) Pu = 175 + 1.0(115) = 290 klb Pa = 117 + 1.0(78) = 195 klb y, Mrx = Mux = B1x(Mntx) + B2x(Mltx) y, Mrx = Max = B1x(Mntx) + B2x(Mltx) Mux = 1.0(102) + 1.0(68) = 170 klb-pie Max = 1.0(72) + 1.0(48) = 120 klb-pie y, Mry = Muy = B1y(Mnty) + B2x(Mlty) y, Mry = May = B1y(Mnty) + B2x(Mlty) Muy = 1.0(84) + 1.0(56) = 140 klb-pie May = 1.0(60) + 1.0(40) = 100 klb-pie Pueq = Pu + Mux m + Muy mu Paeq = Pa + Max m + May mu De la parte de “1a. aproximación” de la Tabla 11.3 De la parte de “1a. aproximación” de la Tabla 11.3 m = 1.9 para KL = 10 pies, Fy = 50 klb/plg2 m = 1.9 para KL = 10 pies, Fy = 50 klb/plg2 u = 2.0 (supuesto) u = 2.0 (supuesto) Pueq = 290 + 170(1.9) + 140(1.9)(2.0) = 1 145 klb Paeq = 195 + 120(1.9) + 100(1.9)(2.0) = 803 klb Sección del primer ensayo de la Tabla 4.1: Sección del primer ensayo de la Tabla 4.1: W14 → W14 * 99 (£cPn = 1 210 klb) W14 → W14 * 99 (Pn/Æc = 807 klb) W12 → W12 * 106 (£cPn = 1 260 klb) W12 → W12 * 106 (Pn/Æc = 838 klb) W10 → W10 * 112 (£cPn = 1 280 klb) W10 → W10 * 112 (Pn/Æc = 851 klb) Suponga que decidimos usar una sección W14: Suponga que decidimos usar una sección W14: De la parte “Aproximación subsiguiente” de la Tabla 11.3, para W14 De la parte “Aproximación subsiguiente” de la Tabla 11.3, para W14 m = 1.5 m = 1.5 Pueq = 290 + 170(1.5) + 140(1.5)(2.0) = 965 klb Paeq = 195 + 120(1.5) + 100(1.5)(2.0) = 675 klb Ensaye una W14 * 90 (£cPn = 1 100 klb 7 965 klb) Ensaye una W14 * 90 (Pn/Æc = 735 klb 7 675 klb) Nota: Éstos son tamaños tentativos. B1x, B1y, B2x y B2y, que son supuestos, deben calcularse y revisarse estas secciones W14 con las ecuaciones apropiadas de interacción. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 382 Capítulo 11 Flexión y fuerza axial En los Ejemplos 11-13 y 11-14 se presentan ejemplos de diseños completos de vigascolumnas. En los ejemplos, primero se determina una sección de prueba usando el método de carga equivalente como se muestra en los Ejemplos 11-11 y 11-12. Luego se revisa la sección de prueba con la ecuación de interacción apropiada. Se usa el método de la longitud efectiva en ambos ejemplos. El Ejemplo 11-13 es una viga-columna en un marco arriostrado y el Ejemplo 11-14 es una viga-columna en una marco no arriostrado. Ejemplo 11-13 Seleccione la sección W12 más ligera para ambos métodos LRFD y ASD para los siguientes datos: Fy = 50 klb/plg2, (KL)x = (KL)y = 12 pies, Pnt = 250 klb, Mntx = 180 klb-pie y Mnty = 70 klb-pie para el método LRFD, y Pnt = 175 klb, Mntx = 125 klb-pie y Mnty = 45 klb-pie para el método ASD. Cb = 1.0, Cmx = Cmy = 0.85. Solución LRFD ASD Suponga B1x = B1y = 1.0, B2 no se requiere Suponga B1x = B1y = 1.0, B2 no se requiere ‹ Pr = Pu = Pnt + B2(Plt) ‹ Pr = Pa = Pnt + B2(Plt) Pu = 250 + 0 = 250 klb Pa = 175 + 0 = 175 klb y, Mrx = Mux = B1(Mntx) + B2(Mltx) y, Mrx = Max = B1(Mntx) + B2(Mltx) Mux = 1.0(180) + 0 = 180 klb-pie Max = 1.0(120) + 0 = 120 klb-pie y, Mry = Muy = B1(Mnty) + B2(Mlty) y, Mry = May = B1(Mnty) + B2(Mlty) Muy = 1.0(70) + 0 = 70 klb-pie May = 1.0(45) + 0 = 45 klb-pie Pueq = Pu + Mux m + Muy mu Paeq = Pa + Max m + May mu De la parte de “Aproximación subsiguiente” de la Tabla 11.3, para W12 De la parte de “Aproximación subsiguiente” de la Tabla 11.3, para W12 m = 1.6 m = 1.6 u = 2.0 (supuesto) u = 2.0 (supuesto) Pueq = 250 + 180(1.6) + 70(1.6)(2.0) = 762 klb Pueq = 175 + 120(1.6) + 45(1.6)(2.0) = 511 klb Ensaye una W12 * 72 (£cPn = 806 klb 7 762 klb) de la Tabla 4.1 Ensaye una W12 * 72 (Pn/Æc = 536 klb 7 511 klb) de la Tabla 4.1 De la Tabla 6.1 para KL = 12 pies y Lb = 12 pies De la Tabla 6.1 para KL = 12 pies y Lb = 12 pies -3 -3 p = 1.24 * 10 , bx = 2.23 * 10 , by = 4.82 * 10 -3 p = 1.87 * 10-3, bx = 3.36 * 10-3, by = 7.24 * 10-3 Pr /£cPn = 250/806 = 0.310 7 0.2 Use la ecuación modificada H1-1a. Pr /Pn /Æc = 175/536 = 0.326 7 0.2 Use la ecuación modificada H1-1a. 1.24 * 10-3 (250) + 2.23 * 10-3 (180) + 4.82 * 10-3 (70) = 1.049 7 1.0 no es aceptable 1.87 * 10-3 (175) + 3.36 * 10-3 (120) + 7.24 * 10-3 (45) = 1.056 7 1.0 no es aceptable (Continúa) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.9 Diseño de vigas—columnas; arriostradas y sin arriostrar 383 LRFD ASD Ensaye una W12 * 79 (£cPn = 887 klb 7 762 klb) de la Tabla 4.1 Ensaye una W12 * 79 (Pn/Æc = 590 klb 7 519 klb) de la Tabla 4.1 De la Tabla 6.1 para KL = 12 pies y Lb = 12 pies De la Tabla 6.1 para KL = 12 pies y Lb = 12 pies -3 p = 1.13 * 10 , bx = 2.02 * 10 , by = 4.37 * 10 p = 1.69 * 10-3, bx = 3.04 * 10-3, by = 6.56 * 10-3 1.13 * 10-3 (250) + 2.02 * 10-3 (180) + 4.37 * 10-3 (70) = 0.952 6 1.0 OK 1.69 * 10-3 (175) + 3.04 * 10-3 (125) + 6.56 * 10-3 (45) = 0.971 6 1.0 OK Revise B1x = B1y = 1.0 Revise B1x = B1y = 1.0 Pe1x = p2 EI* 2 (K1L) -3 -3 p (29 000)(662) 2 = (1.0 * 12 * 12) 2 = 9 138 klb Cmx 0.85 = = 0.87 6 1; aPr 1.0(250) 1 1 Pe1x 9 138 B1x = 1.0, OK B1x = Pe1y = p2 EI* 2 (K1L) = Cmy B1y = 1 B1y = 1.0, aPr Pe1y p2(29 000)(216) (1.0 * 12 * 12) 2 = 1 - Pe1x = B1x = p2 EI* 2 (K1L) 0.85 = 0.93 6 1; 1.0(250) Pe1y = B1y = 2 981 = 9 138 klb OK p2 EI* 2 (K1L) Cmy aPr 1 Pe1y B1y = 1.0, OK (1.0 * 12 * 12)2 Cmx 0.85 = = 0.88 6 1; aPr 1.6(175) 1 1 Pe1x 9 138 B1x = 1.0, = 2 981 klb p2(29 000)(662) = = p2(29 000)(216) (1.0 * 12 * 12)2 = 1 - = 2 981 klb 0.85 = 0.94 6 1; 1.6(175) 2 981 OK Con B1x = B1y = 1.0, la sección es suficiente basándose en la revisión anterior usando la Ecuación modificada H1-1a. Con B1x = B1y = 1.0, la sección es suficiente basándose en la revisión anterior usando la Ecuación modificada H1-1a. Se hace una revisión adicional usando la Ecuación H1-1a. Se hace una revisión adicional usando la Ecuación H1-1a: Para W12 * 79, £Mpx = 446 klb-pie, Lp = 10.8 pies, Lr = 39.9 pies Para W12 * 79, Mpx/Æb = 297 klb-pie, Lp = 10.8 pies, Lr = 39.9 pies BF = 5.67, Lb = 12 pies, Zona 2, Cb = 1.0, £ Mpy = 204 klb-pie BF = 3.78, Lb = 12 pies, Zona 2, Cb = 1.0, Mpy/Æb = 135 klb-pie £Mnx = Cb [£Mpx - BF(Lb - Lp)] £Mpx Mnx /Æb = Cb [Mpx /Æb - BF(Lb - Lp)] … Mpx /Æb £Mnx = 1.0[446 - 5.67(12 - 10.8)] = 439.2 klb-pie Mnx /Æb = 1.0[297 - 3.78(12 - 10.8)] = 292.4 klb-pie £Mny = £ Mpy = 204 klb-pie Mny /Æb = Mpy /Æb = 135 klb-pie Ecuación H1-1a: Ecuación H1-1a: 8 180 70 250 + a + b = 0.951 6 1.0 887 9 439.2 204 Use W12 * 79, LRFD. Alfaomega OK 8 125 45 175 b = 0.973 6 1.0 + a + 590 9 292.4 135 OK Use W12 * 79, ASD. Diseño de Estructuras de Acero – McCormac /Csernak 384 Capítulo 11 Flexión y fuerza axial Ejemplo 11-14 Seleccione una sección W12 de prueba para ambos métodos LRFD y ASD para un marco no arriostrado y los siguientes datos: Fy = 50 klb/plg2, Lx = Ly = 12 pies, Kx = 1.72, Ky = 1.0, Ppiso = 2 400 klb (LRFD) = 1 655 klb (ASD), Pe piso = 50 000 klb. LRFD Pnt ⫽ 340 klb Pnt ⫽ 235 klb Mltx ⫽ 120 klb-pie 140 klb-pie Mntx ⫽ Mltx ⫽ 60 klb-pie 140 klb-pie Mntx ⫽ Mltx ⫽ 78 klb-pie 92 klb-pie Mntx ⫽ Pnt ⫽ 235 klb 39 klb-pie Plt ⫽ 85 klb 92 klb-pie Plt ⫽ 85 klb 12 pies Mntx ⫽ 12 pies Plt ⫽ 120 klb ASD Pnt ⫽ 340 klb Plt ⫽ 120 klb Mltx ⫽ Solución LRFD Suponga B1x = 1.0 B2x = 1 - 1 = aPpiso Pe piso ASD Suponga B1x = 1.0 1 - 1 = 1.05 1.0(2 400) B2x = 1 - 50 000 1 = aPpiso Pe piso 1 - 1 = 1.056 1.6(1 655) 50 000 Suponga (KL)y = 1.0(12) = 12 pies Suponga (KL)y = 1.0(12) = 12 pies ‹ Pr = Pu = Pnt + B2(Plt) ‹ Pr = Pa = Pnt + B2(Plt) Pu = 340 + 1.05(120) = 466 klb Pa = 235 + 1.056(85) = 325 klb y, Mrx = Mux = B1x(Mntx) + B2x(Mltx) y, Mrx = Max = B1x(Mntx) + B2x(Mltx) Mux = 1.0(120) + 1.05(140) = 267 klb-pie Max = 1.0(78) + 1.056(92) = 176 klb-pie Pueq = Pu + Mux m + Muy mu Paeq = Pa + Max m + May mu De la parte de “Aproximación subsiguiente” de la Tabla 11.3, para W12 De la parte de “Aproximación subsiguiente” de la Tabla 11.3, para W12 m = 1.6 m = 1.6 u = 2.0 (supuesto) no se requiere u = 2.0 (supuesto) no se requiere Pueq = 466 + 267(1.6) + 0 = 894 klb Paeq = 325 + 176(1.6) + 0 = 607 klb (Continúa) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.9 Diseño de vigas—columnas; arriostradas y sin arriostrar 385 LRFD ASD Sección del primer ensayo de la Tabla 4.1: Sección del primer ensayo de la Tabla 4.1: Ensaye una W12 * 87 (£cPn = 981 klb 7 894 klb) Ensaye una W12 * 87 (Pn/Æc = 653 klb 7 607 klb) Revise £cPn: Revise Pn/Æc: (KL)y = 12 pies (KL)y = 12 pies (KL)y equivalente = (KL)x (1.72)(12) = 11.79 pies rx = 1.75 ry (KL)y equivalente = (KL)x (1.72)(12) = 11.79 pies rx = 1.75 ry (KL)y = 12 pies rige de modo que £cPn = 981 klb (KL)y = 12 pies rige, de modo que Pn /Æc = 653 klb De la Tabla 6.1 para KL = 12 pies y Lb = 12 pies De la Tabla 6.1 para KL = 12 pies y Lb = 12 pies p = 1.02 * 10-3, bx = 1.82 * 10-3 p = 1.53 * 10-3, bx = 2.74 * 10-3 Pr /£cPn = 466/981 = 0.475 7 0.2 Use la Ecuación H1-1a modificada Pr /Pn /Æc = 325/653 = 0.498 7 0.2 Use la Ecuación H1-1a modificada 1.02 * 10-3 (466) + 1.82 * 10-3 (267) = 0.961 6 0 OK Revise B1x = 1.0 Pe1x = p2 EI* (K1L)2 Revise B1x = 1.0 p (29 000)(740) 2 = Encuentre Cmx: (1.0 * 12 * 12)2 = 10 214 klb Pe1x = M1 60 = = + 0.50 M2 120 M1 39 = = + 0.50 M2 78 Cmx = 0.6 - 0.4(M1/M2) = 0.6 - 0.4(0.50) = 0.40 Cmx 0.40 = 0.42 6 1; = aPr 1.0(466) 1 1 Pe1x 10 214 B1x = 1.0, p2(29 000)(740) p2 EI* = = 10 214 klb (K1L)2 (1.0 * 12 * 12)2 Encuentre Cmx: Cmx = 0.6 - 0.4(M1/M2) = 0.6 - 0.4(0.50) = 0.40 B1x = 1.53 * 10-3 (325) + 2.74 * 10-3 (176) = 0.979 6 0 OK B1x = Cmx 0.40 = 0.42 6 1; = aPr 1.6(325) 1 1 Pe1x 10 214 B1x = 1.0, OK OK Con B1x = 1.0, la sección es suficiente basándose en la revisión anterior usando la Ecuación modificada H1-1a. Con B1x = 1.0, la sección es suficiente basándose en la revisión anterior usando la Ecuación H1-1a modificada. Se hace una revisión adicional usando la Ecuación H1-1a: Se hace una revisión adicional usando la Ecuación H1-1a. Para W12 * 87, £Mpx = 495 klb-pie, Lp = 10.8 pies, Lr = 43.1 pies Para W12 * 87, Mpx/Æb = 329 klb-pie, Lp = 10.8 pies, Lr = 43.1 pies BF = 5.73, Lb = 12 pies, Zona 2, Cb = 1.0 BF = 3.81, Lb = 12 pies, Zona 2, Cb = 1.0 £Mnx = Cb [£Mpx - BF(Lb - Lp) … Mpx Mnx /Æb = Cb [Mpx /Æb - BF(Lb - Lp)] Mpx /Æb £Mnx = 1.0[495 - 5.73(12 - 10.8)] = 488.1 klb-pie Mnx /Æb = 1.0[329 - 3.81(12 - 10.8)] = 324.4 klb-pie Ecuación H1-1a: Ecuación H1-1a: 8 267 466 + a + 0b = 0.961 6 1.0 981 9 488.1 Use W12 * 87, LRFD. Alfaomega OK 325 8 176 + a + 0b = 0.980 6 1.0 653 9 324.4 OK Use W12 * 87, ASD. Diseño de Estructuras de Acero – McCormac /Csernak 386 Capítulo 11 11.10 Flexión y fuerza axial PROBLEMAS PARA RESOLVER Todos los problemas deben resolverse con ambos métodos LRFD y ASD, a menos que se indique otra cosa. Flexión y tensión axial 11-1 al 11-6. Problemas de análisis 11-1. Un miembro a tensión con una sección W10 * 54 sin agujeros y Fy = 50 klb/plg2 (Fu = 65 klb/plg2) está sometido a cargas de servicio PD = 90 klb y PL = 120 klb y a momentos de servicio MDx = 32 klb-pie y MLx = 50 klb-pie. ¿Es satisfactorio el miembro si Lb = 12 pies y si Cb = 1.0? (Resp. OK 0.863 LRFD, OK 0.903 ASD.) 11-2. Un miembro a tensión con una sección W8 * 35 sin agujeros, consistente en Fy = 50 klb/plg2 (Fu = 65 klb/plg2) está sometido a cargas de servicio PD = 50 klb y PL = 30 klb y a momentos de servicio MDx = 35 klb-pie y MLx = 25 klb-pie. ¿Es satisfactorio el miembro si Lb = 12 pies y si Cb = 1.0? 11-3. Repita el Prob. 11-2 si el miembro tiene 2 tornillos de ¾ plg de diámetro en cada patín y U = 0.85. (Resp. OK 0.920 LRFD, no es aceptable 1.015 ASD.) 11-4. Un miembro a tensión con una sección W10 * 39 sin agujeros y Fy = 50 klb/ plg2 (Fu = 65 klb/plg2) está sometido a cargas de servicio PD = 56 klb y PL = 73 klb que están colocadas con una excentricidad de 7 plg con respecto al eje x. El miembro tiene una longitud de 16 pies y está soportado lateralmente solamente en sus apoyos. ¿Es satisfactorio el miembro si Cb = 1.0? 11-5. Un miembro a tensión con una sección W12 * 30 sin agujeros está sujeto a una carga axial, P, que consta de 40 por ciento de carga muerta y 60 por ciento de carga viva y una carga eólica uniforme de servicio de 2.40 klb/pie. El miembro tiene una longitud de 14 pies, está soportado lateralmente en sus extremos y la flexión es con respecto al eje x. Suponga Cb = 1.0, Fy = 50 klb/plg2 y Fu = 65 klb/ plg2. ¿Cuál es el valor máximo de P para que este miembro sea satisfactorio? (Resp. P = 66.9 klb, LRFD; P = 76.5 klb, ASD.) 11-6. Un miembro a tensión con una sección W10 * 45 sin agujeros y Fy = 50 klb/plg2 (Fu = 65 klb/plg2) está sometido a cargas de servicio PD = 60 klb y PL = 40 klb y a momentos de servicio MDx = 40 klb-pie, MLx = 20 klb-pie, MDy = 15 klb-pie y MLy = 10 klb-pie. ¿Es satisfactorio el miembro si Lb = 10.5 pies y si Cb = 1.0? 11-7 al 11-9. Problemas de diseño 11-7. Seleccione la sección W12 más ligera disponible (Fy = 50 klb/plg2, Fu = 65 klb/ plg2) para soportar cargas de servicio PD = 50 klb y PL = 90 klb y momentos de servicio MDx = 20 klb-pie y MLx = 35 klb-pie. El miembro tiene 14 pies de longitud y está arriostrado lateralmente sólo en sus extremos. Suponga Cb = 1.0. (Resp. W12 * 35, LRFD y ASD.) 11-8. Seleccione la sección W8 más ligera disponible (Fy = 50 klb/plg2, Fu = 65 klb/ plg2) para soportar cargas de servicio PD = 55 klb y PL = 30 klb que están colocadas con una excentricidad de 2.5 plg con respecto al eje y. El miembro tiene 12 pies de longitud y está arriostrado lateralmente sólo en sus extremos. Suponga Cb = 1.0. 11-9. Seleccione la sección W10 más ligera disponible de acero A992 (Fu = 65 klb/ plg2) para soportar cargas de servicio PD = 30 klb y PL = 40 klb y momentos de servicio MDx = 40 klb-pie, MLx = 55 klb-pie, MDy = 8 klb-pie y MLy = 14 klb-pie. El miembro tiene 12 pies de longitud y está arriostrado lateralmente sólo en sus extremos. Suponga Cb = 1.0. (Resp. W10 * 54, LRFD y ASD.) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.10 Problemas por resolver 387 Flexión y compresión axial Todos los problemas (11-10 al 11-22) tienen cargas y momentos que se obtuvieron de análisis de primer orden, y deberá usarse el método aproximado de análisis (Apéndice 8 - Especificación del AISC) para considerar los efectos de segundo orden. 11-10 y 11-11. Problemas de análisis en marcos arriostrados, usando cargas y momentos obtenidos mediante el uso de los requisitos del método de análisis directo. 11-10. Una viga-columna con sección W12 * 65 de 14 pies de longitud es parte de un marco arriostrado y soporta cargas de servicio de PD = 180 klb y PL = 110 klb. Estas cargas se aplican al miembro en su extremo superior con una excentricidad de 3 plg causando flexión respecto al eje mayor de la sección. Revise si el miembro es adecuado si consiste de acero A992. Suponga Cb = 1.0 y Cmx = 1.0. 11-11. Un miembro de viga-columna con sección W10 * 60 está en un marco arriostrado y debe soportar cargas de servicio de PD = 60 klb y PL = 120 klb y momentos de servicio MDx = 30 klb-pie y MLx = 60 klb-pie. Estos momentos ocurren en un extremo mientras que el extremo opuesto está articulado. El miembro tiene 15 pies de longitud, y Cb = 1.0. ¿Es satisfactorio el miembro si consiste en acero de 50 klb/plg2? (Resp. OK 0.931 LRFD, OK 0.954 ASD.) 11-12 y 11-13. Problemas de análisis en marcos arriostrados, usando cargas y momentos obtenidos mediante el uso de los requisitos del método de la longitud efectiva. 11-12. Un miembro de viga-columna con sección W12 * 58 en un marco arriostrado debe soportar las cargas de servicio en la Figura P11-12. El miembro es de acero A992, puede suponerse que Cb es igual a 1.0, y la flexión es con respecto el eje fuerte. El miembro está arriostrado lateralmente sólo en sus extremos y Lx = Ly = 16 pies. ¿Es adecuado el miembro? PD ⫽ 100 klb 16 pies 8 pies PL ⫽ 150 klb 8 pies PL ⫽ 10 klb PD ⫽ 100 klb PL ⫽ 150 klb Figura P11-12 11-13. Un perfil W12 * 96 de acero de 50 klb/plg2 se usa para una viga-columna de 12 pies de longitud en un marco arriostrado. El miembro debe soportar cargas de servicio de PD = 85 klb y PL = 125 klb y momentos de servicio MDx = 70 klb-pie, MLx = 120 klb-pie, MDy = 20 klb-pie y MLy = 35 klb-pie. Los momentos se aplican en ambos extremos de la columna y causan curvatura simple con respecto a ambos ejes. La columna tiene Kx = Ky = 1.0 y Cb = 1.0. ¿Es satisfactorio el miembro? (Resp. No es aceptable 1.048 LRFD, no es aceptable 1.092 ASD.) 11-14. Problema de análisis en un marco no arriostrado, usando cargas y momentos obtenidos mediante el uso de los requisitos del método de análisis directo. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 388 Capítulo 11 Flexión y fuerza axial Un perfil W12 * 72 se usa para una viga-columna de 16 pies de longitud en un marco no arriostrado con respecto al eje x-x pero que está arriostrado con respecto al eje y-y. Basándose en un análisis de primer orden, el miembro soporta las siguientes cargas factorizadas: carga Pnt de 194 klb y carga Plt de 152 klb. El miembro también soporta momentos factorizados: momento Mntx de 110 klb-pie y momento Mltx de 76 klb-pie. Los momentos dados están en la parte superior del miembro. El extremo inferior tiene momentos que son la mitad de estos valores y flexionan al miembro en curvatura doble. No hay cargas transversales entre los extremos. Ppiso = 3 000 klb, y Pe piso x = 75 000 klb. Usando el procedimiento LRFD, ¿es satisfactorio el miembro si Fy = 50 klb/plg2 y Cb = 1.0? 11-15. Problema de análisis en un marco no arriostrado, usando cargas y momentos obtenidos mediante el uso de los requisitos del método de la longitud efectiva. Un perfil W8 * 48 que consiste en acero de 50 klb/plg2 se usa para una viga-columna de 14 pies de longitud en un marco de edificio para un nivel. No está arriostrado en el plano del marco (eje x-x) pero está arriostrado fuera del plano del marco (eje y-y) de modo que Ky = 1.0. Se ha determinado que Kx es igual a 1.67. Se ha terminado un análisis de primer orden y sus resultados arrojaron una carga Pnt de 52 klb y una carga Plt de 16 klb. Se encontró que el momento factorizado Mntx es de 96 klb-pie y un momento factorizado Mltx de 50klb-pie. El miembro está articulado en la base, y está arriostrado lateralmente solamente en la parte superior y en la inferior. No hay cargas transversales entre los extremos y Cb = 1.0. Ppiso =104 klb y la relación Pmf /Ppiso = 1.0. H, el cortante de piso, es igual a 4.4 klb, y el índice de deriva (¢H/L) es 0.0025. Usando el procedimiento LRFD, ¿es adecuado el miembro? (Resp. OK 0.985 LRFD.) 11-16 y 11-17. Problemas de diseño en marcos arriostrados, usando cargas y momentos obtenidos usando el método de análisis directo. 11-16. Seleccione la sección W14 más ligera de 15 pies de longitud para una viga-columna que no esté sujeta a ladeo. Las cargas de servicio son PD = 105 klb y PL = 120 klb. Los momentos de servicio son MDx = 85 klb-pie y MLx = 95 klb-pie. El miembro consiste en acero de Fy = 50 klb/plg2. Suponga Cb = 12.0 y Cmx = 0.85. 11-17. Se impide el ladeo para la viga-columna mostrada en la Figura P11-17. Si los momentos de primer orden mostrados son con respecto al eje x, seleccione la sección W18 más ligera si consiste de acero de Fy = 50 klb/plg2. Suponga Cb = 1.0. (Resp. W8 * 35 LRFD y ASD.) PD ⫽ 60 klb PL ⫽ 70 klb MDx ⫽ 12 klb-pie 12 pies MLx ⫽ 15 klb-pie W8 MDx ⫽ 12 klb-pie MLx ⫽ 15 klb-pie PD ⫽ 60 klb PL ⫽ 70 klb Figura P11-17 11-18 y 11-19. Problemas de diseño en marcos arriostrados, usando cargas y momentos obtenidos usando el método de la longitud efectiva. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 11.10 Problemas por resolver 389 11-18. Seleccione el miembro de viga-columna más ligero de sección W10 en un marco arriostrado que soporta cargas de servicio de PD = 50 klb y PL = 75 klb. El miembro también soporta los momentos de servicio MDx = 27.5 klb-pie, MLx = 40 klb-pie, MDy = 10 klb-pie y MLy = 15 klb-pie. El miembro tiene 15 pies de longitud y los momentos ocurren en un extremo mientras que el otro extremo está articulado. No hay cargas transversales sobre el miembro y suponga Cb = 1.0. Use acero de 50 klb/plg2. 11-19. Seleccione la viga-columna más ligera W12 de acero con Fy = 50 klb/plg2 y 15 pies de longitud para las cargas y los momentos de primer orden mostrados en la Figura P11-19. La columna es parte de un sistema de marco arriostrado. Suponga Cb = 1.0. (Resp. W12 * 96 LRFD, W12 * 106 ASD.) PD ⫽ 125 klb MDx ⫽ 140 klb-pie MDy ⫽ 22 klb-pie MLx ⫽ 70 klb-pie MLy ⫽ 16 klb-pie MDx ⫽ 100 klb-pie MDy ⫽ 16 klb-pie MLx ⫽ 50 klb-pie MLy ⫽ 12 fklb-pie 15 pies PL ⫽ 85 klb PD ⫽ 125 klb PL ⫽ 85 klb Figura P11-19 11-20. Problema de diseño en un marco no arriostrado, usando cargas y momentos obtenidos mediante el uso de los requisitos del método de análisis directo. 11-20. Usando el procedimiento LRFD, seleccione la viga-columna más ligera de sección W12 de 10 pies de longitud en un marco sin arriostramiento. Basándose en un análisis de primer orden, el miembro soporta las siguientes cargas factorizadas: carga Pnt de 140 klb y carga Plt de 105 klb. El miembro también soporta momentos factorizados: momento Mntx de 60 klb-pie, momento Mltx de 90 klb-pie, momento Mnty de 40 klb-pie y momento Mlty de 75 klb-pie. Ppiso = 5 000 klb, Pe piso x = 40 000 klb, Pe piso y = 30 000 klb, Cmx = Cmy = 1.0, Cb = 1.0 y acero con Fy = 50 kb/plg2. 11-21 y 11-22. Problemas de diseño en marcos no arriostrados, usando cargas y momentos obtenidos usando el método de la longitud efectiva. 11-21. Usando el procedimiento LRFD, seleccione la viga-columna más ligera de sección W10 de 16 pies de longitud en un marco sin arriostramiento. Basándose en un análisis de primer orden, el miembro soporta las siguientes cargas factorizadas: carga Pnt de 148 klb y carga Plt de 106 klb. El miembro también soporta momentos factorizados: momento Mntx de 92 klb-pie y momento Mltx de 64 klb-pie. Los momentos son iguales en cada extremo y el miembro está flexionado en curvatura simple. No hay cargas transversales entre los extremos. Kx = 1.5, Ky = 1.0, Ppiso = 2 800 klb, Pe piso x = 72 800 klb, Cb = 1.0 y acero con Fy = 50 kb/plg2. (Resp. W10 * 68 LRFD.) 11-22. Usando el procedimiento LRFD, seleccione la sección W12 más ligera (acero con Fy = 50 klb/plg2) para una viga-columna de 14 pies de longitud que es parte de un marco de portal sin arriostramiento. La fuerza axial y el momento dados no factorizados son debidos al viento. La carga Plt es una carga eólica de 175 klb y el momento Mltx es un momento eólico de 85 klb-pie. Cmx = 1.0, Kx = 1.875 y Ky = 1.0. Ppiso = 1 212.5 klb y la relación Pmf /Ppiso = 0.20. H, el cortante de piso, es igual a 15.0 klb, y el índice de deriva (¢H/L) es igual a 0.0020. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak C A P Í T U L O 1 2 Conexiones atornilladas 12.1 INTRODUCCIÓN Durante muchos años, el método aceptado para conectar los miembros de una estructura de acero fue el remachado. Sin embargo, durante las últimas décadas, los tornillos y la soldadura han sido los métodos usados para hacer las conexiones de acero estructural, y casi nunca se usan los remaches. Este capítulo y el siguiente se dedican casi totalmente a la exposición de las conexiones atornilladas, aunque se hacen breves observaciones relativas a los remaches al final del Capítulo 13. El montaje de estructuras de acero por medio de tornillos es un proceso que además de ser muy rápido requiere mano de obra menos especializada que cuando se trabaja con remaches o con soldadura. Estos factores, en Estados Unidos de Norteamérica, en donde la mano de obra es sumamente cara, dan a las juntas atornilladas una ventaja económica, en comparación con los otros tipos de conexión. Aunque el costo de adquisición de un tornillo de alta resistencia es varias veces mayor que el de un remache, el costo total de la construcción atornillada es menor que el de la construcción remachada, debido a los menores costos por mano de obra y equipo y al menor número de tornillos requeridos para resistir las mismas cargas. La Parte 16.2 del Manual del AISC proporciona una copia de la “Specification for Structural Joints Using ASTM A325 or A490 Bolts” (Especificaciones para juntas estructurales usando tornillos A325 o A490 de la ASTM), con fecha de 30 de junio de 2004, y que fue publicado por el Research Council on Structural Connections (RCSC) (Consejo de investigación sobre conexiones estructurales). Ahí, el lector puede encontrar casi todo lo que le gustaría saber acerca de los tornillos de acero. Se incluyen tipos, tamaños, aceros, las preparaciones necesarias para el atornillado, el uso de roldanas, los procedimientos de apretado, la inspección, etcétera. 12.2 TIPOS DE TORNILLOS Existen varios tipos de tornillos que pueden usarse para conectar miembros de acero. Éstos se describen en los siguientes párrafos. Los pernos sin tornear también se denominan tornillos ordinarios o comunes. La ASTM designa a estos tornillos como tornillos A307 y se fabrican con aceros al carbono con características de esfuerzos y deformaciones muy parecidas a las del acero A36. Están disponibles en diámetros que van de 1/2 a 1 1/2 plg en incrementos de 1/8 plg. 390 Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 12.3 Historia de los tornillos de alta resistencia 391 Los tornillos A307 se fabrican generalmente con cabezas y tuercas cuadradas para reducir costos, pero las cabezas hexagonales se usan a veces porque tienen una apariencia un poco más atractiva, son más fáciles de manipular con las llaves mecánicas y requieren menos espacio para girarlas. Como tienen relativamente grandes tolerancias en el vástago y en las dimensiones de la cuerda, sus resistencias de diseño son menores que las de los remaches o de los tornillos de alta resistencia. Se usan principalmente en estructuras ligeras sujetas a cargas estáticas y en miembros secundarios (tales como largueros, correas, riostras, plataformas, armaduras pequeñas, etcétera). Los proyectistas a veces son culpables de especificar tornillos de alta resistencia en conexiones para las que los tornillos ordinarios serían satisfactorios. La resistencia y ventajas de los tornillos ordinarios se subestimaron en el pasado. El análisis y diseño de las conexiones con tornillos A307 se efectúan exactamente igual que en las conexiones remachadas, excepto que los esfuerzos permisibles son ligeramente diferentes. Los tornillos de alta resistencia se hacen a base de acero al carbono mediano tratado térmicamente y aceros aleados y tienen resistencias a la tensión de dos o más veces las de los tornillos ordinarios. Existen dos tipos básicos, los tornillos A325 (hechos con acero al carbono mediano tratado térmicamente) y los tornillos A490 de mayor resistencia (también tratados térmicamente, pero hechos con acero aleado). Los tornillos de alta resistencia se usan para todo tipo de estructuras, desde edificios pequeños hasta rascacielos y puentes monumentales. Estos tornillos se desarrollaron para superar la debilidad de los remaches (principalmente la tensión insuficiente en el vástago una vez enfriados). Las tensiones resultantes en los remaches no son suficientemente grandes para mantenerlos en posición durante la aplicación de cargas de impacto o vibratorias. El resultado es que los remaches se aflojan, vibran y a la larga tienen que reemplazarse. Los tornillos de alta resistencia se pueden apretar hasta alcanzar esfuerzos muy altos de tensión, de manera que las partes conectadas quedan fuertemente afianzadas entre la tuerca del tornillo y su cabeza, lo que permite que las cargas se transfieran principalmente por fricción. Algunas veces se necesitan tornillos de alta resistencia con diámetros y longitudes mayores que los disponibles en tornillos A325 y A490. Si se les requiere con diámetros mayores que 1½ plg o longitudes mayores que 8 plg, pueden usarse tornillos A449, así como pernos roscados A354. Para pernos de anclaje se prefieren pernos roscados ASTM F1554. 12.3 HISTORIA DE LOS TORNILLOS DE ALTA RESISTENCIA Las juntas que se obtienen usando tornillos de alta resistencia son superiores a las remachadas en comportamiento y economía y son el principal método de campo para conectar miembros de acero estructural. C. Batho y E. H. Bateman sostuvieron por primera vez en 1934 que los tornillos de alta resistencia podrían emplearse satisfactoriamente para el ensamble de estructuras de acero,1 pero fue hasta 1947 que se fundó el Research Council on Riveted and Bolted Structural Joints of the Engineening Foundation (Consejo para la investigación de juntas estructurales remachadas y atornilladas de la Fundación de Ingeniería). Este grupo publicó sus primeras especificaciones en 1951 y los tornillos de alta resistencia fueron aceptados rápidamente por arquitectos e ingenieros de puentes para estructuras sometidas a cargas, tanto estáticas como dinámicas. Estos tornillos no sólo se convirtieron en el principal tipo de conector de campo, sino que se encontró que poseían muchas aplicaciones en conexiones de taller. En la construcción del Puente Mackinac en Michigan se usaron más de un millón de tornillos de alta resistencia. 1 C. Batho y E. H. Bateman, “Investigations on Bolts and Bolted Joints”, H. M. Stationery Office (Londres, 1934). (En el Reino Unido, la H. M. Stationery Office equivale más o menos a la U. S. Printing Office.) Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 392 Capítulo 12 Conexiones atornilladas Tornillo de alta resistencia. (Cortesía de Bethlehem Steel Corporation.) Las conexiones que antes se hacían con tornillos y tuercas ordinarios no eran muy satisfactorias cuando estaban sometidas a cargas vibratorias, porque las tuercas con frecuencia se aflojaban. Durante muchos años este problema se resolvió usando contratuercas, pero los tornillos modernos de alta resistencia proporcionan una solución más satisfactoria. 12.4 VENTAJAS DE LOS TORNILLOS DE ALTA RESISTENCIA Entre las muchas ventajas de los tornillos de alta resistencia, que en parte explican su gran éxito, están las siguientes: 1. Las cuadrillas de hombres necesarias para atornillar, son menores que las que se necesitan para remachar. Dos parejas de atornilladores pueden fácilmente colocar el doble de tornillos en un día, que el número de remaches colocados por una cuadrilla normal de cuatro remachadores, resultando un montaje de acero estructural más rápido. 2. En comparación con los remaches, se requiere menor número de tornillos para proporcionar la misma resistencia. 3. Unas buenas juntas atornilladas pueden realizarlas hombres con mucho menor entrenamiento y experiencia que lo necesario para producir conexiones soldadas o remaches de calidad semejante. La instalación apropiada de tornillos de alta resistencia puede aprenderse en cuestión de horas. 4. No se requieren pernos de montaje que deben retirarse después (dependiendo de las especificaciones), como en las juntas soldadas. 5. Resulta menos ruidoso en comparación con el remachado. 6. Se requiere equipo más barato para realizar conexiones atornilladas. 7. No hay riesgo de fuego ni peligro por el lanzamiento de los remaches calientes. 8. Las pruebas hechas en juntas remachadas y en juntas atornilladas totalmente tensionadas, bajo condiciones idénticas, muestran definitivamente que las juntas atornilladas tienen una mayor resistencia a la fatiga. Su resistencia a la fatiga es igual o mayor que la obtenida con juntas soldadas equivalentes. 9. En caso de que las estructuras se modifiquen o se desarmen posteriormente, los cambios en las conexiones son muy sencillos por la facilidad para quitar los tornillos. 12.5 TORNILLOS APRETADOS SIN HOLGURA, PRETENSIONADOS Y DE FRICCIÓN Se dice que las juntas atornilladas de alta resistencia son apretadas sin holgura, pretensionadas o bien de fricción. Estos términos se definen en los siguientes párrafos. El tipo de junta que se use depende del tipo de carga que los sujetadores deban soportar. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 12.5 Tornillos apretados sin holgura, pretensionados y de fricción 393 Llave de cola que usan los herreros de obra para el montaje del acero estructural y para apretar tornillos. Un extremo de la llave está dimensionado para recibir los tornillos y tuercas hexagonales, y el otro extremo está ahusado y se usa para alinear agujeros de tornillos entre diferentes piezas conectadas. (Cortesía de CMC South Carolina Steel.) a. Tornillos apretados sin holgura En la mayoría de las conexiones, los tornillos se aprietan solamente hasta lo que se llama la condición de apretado sin holgura. Esto se logra cuando todos los paños de una conexión están en contacto firme entre sí. En general se obtiene con el esfuerzo total realizado por un operario con una llave de cola, o el apretado que se efectúa después de unos cuantos impactos de una llave neumática. Obviamente hay algunas diferencias en los grados de apretado en estas condiciones. Los tornillos apretados sin holgura deben identificarse claramente tanto en los planos de diseño como en los de montaje. Los tornillos apretados sin holgura están indicados en todas situaciones en las que no se requieren tornillos pretensionados o de fricción. En este tipo de conexión, los paños de acero que se conectan deben agruparse de modo que se asienten sólidamente unos contra otros, pero no tienen que estar en contacto continuo. Los tornillos instalados no tienen que inspeccionarse para determinar sus esfuerzos pretensionados reales. b. Juntas pretensionadas Los tornillos en una junta pretensionada son llevados a esfuerzos de tensión muy altos iguales a aproximadamente 70 por ciento de sus esfuerzos mínimos a tensión. Para apretarlos de manera apropiada, es necesario primero llevarlos a una condición de apretado sin holgura. Entonces, se aprietan aún más mediante uno de los cuatro métodos descritos en la Sección 12.6. Se requieren juntas pretensionadas para conexiones sujetas a inversiones apreciables de carga donde se les aplican cargas totales o casi totales de diseño en una dirección, después de lo cual estas cargas se aplican en dirección inversa. Esta condición es típica de las cargas sísmicas, pero no lo es de las cargas eólicas. También se requieren tornillos Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 394 Capítulo 12 Conexiones atornilladas pretensionados para juntas sujetas a cargas de fatiga donde no hay inversión de la dirección de la carga. Además, se usan donde los tornillos están sometidos a esfuerzos de fatiga por tensión. Los tornillos A490 deberán pretensionarse si se someten a tensión o si están sujetos a una combinación de cortante y tensión, independientemente de si hay fatiga o no. Se permiten los tornillos pretensionados si la resistencia al deslizamiento carece de importancia. c. Juntas de fricción La instalación de los tornillos de fricción es idéntica a la de las juntas pretensionadas. La única diferencia entre las dos radica en el tratamiento de las superficies de contacto o de empalme. Su inspección es la misma, excepto que el inspector necesita revisar la superficie de contacto o de empalme para las juntas de fricción. Se requieren juntas de fricción sólo para situaciones que involucren al cortante o a una combinación de cortante y tensión. No se requieren en situaciones que involucren solamente tensión. Además, deben usarse en juntas con agujeros holgados y en juntas con agujeros ranurados donde la carga se aplica aproximadamente en dirección normal (dentro del rango de 80 a 100 grados) en la dirección larga de la ranura. Cuando se aplican cargas a tornillos apretados sin holgura puede haber un pequeño deslizamiento, ya que los agujeros tienen un diámetro un poco mayor que los vástagos de los tornillos. En consecuencia, las partes de la conexión pueden apoyarse contra los tornillos. Puede verse que ésta no es una situación deseable si se tienen casos de fatiga con las cargas constantemente cambiando. Para casos de fatiga y para conexiones sometidas a tensión directa, es deseable usar conexiones que no se deslicen. A éstas se les llama conexiones de fricción. Para lograr esta situación, los tornillos deben apretarse hasta que alcancen una condición plenamente tensionada en la que estén sometidos a fuerzas de tensión extremadamente grandes. Los tornillos completamente tensados son un proceso caro, así como la inspección necesaria para ver que estén completamente tensionados. Por ello, sólo deben usarse cuando sea absolutamente necesario, como cuando las cargas de trabajo causan un gran número de cambios en los esfuerzos que desemboquen en problemas de fatiga. La Sección J del Comentario del AISC da una lista detallada de las conexiones que deben hacerse con tornillos completamente tensados. Esta lista incluye conexiones para soportes de maquinaria en funcionamiento o para cargas vivas que produzcan impacto o inversión de esfuerzos; empalmes de columnas en todas las estructuras en tonga de más de 200 pies de altura; conexiones de todas las vigas y trabes a columnas y otras vigas o trabes de las que dependa el arriostramiento de las columnas en estructuras de más de 125 pies de altura, etcétera. Los tornillos apretados sin holgura tienen varias ventajas sobre los completamente tensados. Un obrero puede apretar apropiadamente los tornillos a una condición sin holgura con una llave de cola ordinaria o con sólo unos cuantos golpes con una llave de impacto. La instalación es rápida y sólo se requiere una inspección visual del trabajo realizado. (Éste no es el caso en los tornillos completamente tensados.) Además, los tornillos apretados sin holgura se pueden instalar con llaves eléctricas, eliminando así la necesidad de tener aire comprimido en la obra. En consecuencia, el uso de tornillos apretados sin holgura ahorra tiempo y dinero y es más seguro que el procedimiento necesario para instalar tornillos completamente tensados. Por lo tanto, para la mayoría de los casos deberán usarse tornillos apretados sin holgura. Las Tablas 12.1 y 12.1M proporcionan las tensiones mínimas de los sujetadores que se requieren en conexiones resistentes al deslizamiento y en conexiones sujetas a tensión directa. Éstas son, respectivamente, reproducciones de las Tablas J3.1 y J3.1M de la Especificación del AISC. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 12.5 TABLA 12.1 Tornillos apretados sin holgura, pretensionados y de fricción 395 Pretensión mínima en el tornillo, klb* Tamaño del tornillo, plg Grupo A – tornillos A325 Grupo B – tornillos A490 2 12 15 8 19 24 4 28 35 1 11 8 39 51 56 49 64 80 11 4 71 102 13 8 85 121 11 2 103 148 1 5 3 7 8 *Igual a 0.70 veces la resistencia mínima a la tensión de los tornillos, redondeada al kip (klb) más cercano, como se estipula en las Especificaciones ASTM para tornillos A325 y A490M con cuerdas UNC. TABLA 12.1M Pretensión mínima en el tornillo, kN* Tamaño del tornillo, mm Grupo A – tornillos A325M Grupo B – tornillos A490M M16 M20 M22 M24 M27 M30 M36 91 142 176 205 267 326 475 114 179 221 257 334 408 595 *Igual a 0.70 veces la resistencia mínima a la tensión de los tornillos, redondeada al kN más cercano, como se estipula en las Especificaciones ASTM para tornillos A325M y A490M con cuerdas UNC. Fuente: American Institute of Steel Construction, Manual of Steel Construction (Chicago: AISC, 2011), Tabla J3.1 y J3.1M, pp. 16.1-119. “Derechos reservados © American Institute of Steel Construction. Reimpreso con autorización. Todos los derechos reservados.” Las disposiciones de control de calidad que se especifican para la fabricación de los tornillos A325 y A490 son más estrictas que aquellas para los tornillos A449. Por lo tanto, independientemente del método para apretar, los tornillos A449 no pueden usarse en conexiones tipo fricción. Aunque muchos ingenieros pensaban que debería existir cierto deslizamiento en comparación con los remaches (ya que los remaches calientes llenan en forma más completa los agujeros), los resultados de pruebas han demostrado que hay menos deslizamiento en juntas con tornillos de alta resistencia completamente tensados que en las juntas remachadas bajo circunstancias similares. Es interesante observar que las tuercas usadas con los tornillos de alta resistencia, completamente tensados, no necesitan precaución especial para asegurarlas. Una vez que estos tornillos se instalan y que la tuerca se ha apretado lo suficiente para producir la tensión requerida, casi no existe la tendencia de las tuercas a aflojarse. Sin embargo, existen unos cuantos casos en los que se aflojan bajo fuertes cargas vibratorias. ¿Qué hacer en tales casos? Algunos montadores de acero reemplazan esos tornillos por otros más largos junto con dos tuercas totalmente apretadas. Otros montadores sueldan las tuercas a los tornillos. Aparentemente los resultados han sido satisfactorios. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 396 12.6 Capítulo 12 Conexiones atornilladas MÉTODOS PARA TENSAR COMPLETAMENTE LOS TORNILLOS DE ALTA RESISTENCIA Ya hemos comentado acerca de cuánto ajustar los tornillos que son apretados sin holgura. Existen varios métodos para apretar los tornillos completamente tensados. Tales procedimientos, incluido el método del giro de la tuerca, el de la llave calibrada y el uso de tornillos de diseño alternativo, así como los indicadores directos de tensión, los permite sin preferencia la Especificación. Para tornillos A325 y A490, la tensión previa mínima es igual al 70 por ciento de su resistencia a la tensión mínima especificada. 12.6.1 Método del giro de la tuerca Los tornillos se aprietan sin holgura y luego, con una llave de impacto, se le da un giro de un tercio a una vuelta completa, dependiendo de su longitud y de la inclinación de las superficies entre sus cabezas y tuercas. En la Tabla 8-2, página 16.2-48 del Manual, se presenta la magnitud del giro que debe aplicarse. (La magnitud del giro puede controlarse fácilmente marcando la posición apretada sin holgura con pintura o crayón.) 12.6.2 Método de la llave calibrada En este método los tornillos se aprietan con una llave de impacto ajustada para detenerse cuando se alcanza el par teóricamente necesario para lograr la tensión deseada de acuerdo con el diámetro y la clasificación de la ASTM del tornillo. También es necesario que las llaves se calibren diariamente y que se usen rondanas templadas. Deben protegerse los tornillos del polvo y de la humedad en la obra. El lector debe consultar la “Specification for Structural Joints Using ASTM A325 or A490 Bolts” (Especificación para juntas estructurales usando tornillos A325 o A490) en la Parte 16.2 del Manual donde se dan requisitos adicionales sobre el apriete de los tornillos. 12.6.3 Indicador directo de tensión El indicador directo de tensión (que originalmente era un dispositivo británico) consiste en una rondana templada con protuberancias en una de sus caras en forma de pequeños arcos. Los arcos se aplanan conforme se aprieta el tornillo. La magnitud de la abertura en cualquier momento, es una medida de la tensión en el tornillo. 12.6.4 Sujetadores de diseño alternativo Además de los métodos anteriores, existen algunos sujetadores de diseño alternativo que pueden tensarse satisfactoriamente. Los tornillos con extremos ranurados que se extienden más allá de la porción roscada de los mismos, llamados pernos indicadores de carga, son un ejemplo. Se usan boquillas especiales en las llaves para apretar las tuercas hasta que se degollan los extremos ranurados. Este método de apretar tornillos es bastante satisfactorio y conducirá a menores costos de mano de obra. Para ninguno de los métodos de apretar mencionados antes se especifica una tensión máxima para el tornillo. Esto significa que el tornillo puede apretarse a la carga más alta que no lo rompa y que aun así trabaje con eficiencia. Si el tornillo se rompe, se coloca otro sin mayores consecuencias. Debe notarse que las tuercas son más fuertes que el tornillo y que éste se romperá antes de que la tuerca se fracture. (La especificación sobre tornillos que se menciona requiere que un dispositivo para medir tensiones esté disponible en la obra para garantizar que se alcancen las tensiones especificadas.) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 12.6 métodos para tensar completamente los tornillos de alta resistencia 397 Llave de impacto usada para apretar tornillos a una condición sin holgura o bien a una de tensionado completo. Puede ser eléctrica como la mostrada o bien neumática. (Cortesía de CMC South Carolina Steel.) Apriete de la tuerca de un tornillo de alta resistencia con una llave neumática de impacto. (Cortesía de la Bethlehem Steel Corporation.) En situaciones de fatiga, donde los miembros están sujetos a fluctuaciones constantes de las cargas, es muy conveniente la conexión tipo fricción. Sin embargo, si la fuerza que debe soportarse es menor que la resistencia a la fricción, por lo que ninguna fuerza queda aplicada Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 398 Capítulo 12 Conexiones atornilladas “Perno indicador de carga” o “perno de control de la tensión”. Note las estrías en el extremo del vástago del tornillo. (Cortesía de CMC South Carolina Steel.) a los tornillos, ¿cómo sería posible entonces tener una falla por fatiga en los tornillos? Pueden diseñarse conexiones tipo fricción para evitar el deslizamiento, ya sea para el estado límite de la carga de servicio o para el estado límite de la carga de resistencia. Otros casos en que es muy conveniente utilizar las conexiones tipo fricción son: juntas en las que los tornillos se usan con agujeros holgados, juntas en las que los tornillos se usan con agujeros acanalados con las cargas aplicadas parcial o totalmente paralelas a la dirección del acanalamiento, juntas sujetas a considerables inversiones de la fuerza y juntas en las que los tornillos, junto con soldaduras resisten el cortante sobre una superficie común de ajuste. (La superficie de ajuste es el área de contacto o de cortante entre los miembros.) 12.7 CONEXIONES TIPO FRICCIÓN Y TIPO APLASTAMIENTO Cuando los tornillos de alta resistencia se tensan por completo, las partes conectadas quedan abrazadas fuertemente entre sí. El resultado es una considerable resistencia al deslizamiento en la superficie de contacto. Esta resistencia es igual a la fuerza al apretar multiplicada por el coeficiente de fricción. Si la fuerza cortante es menor que la resistencia permisible por fricción, la conexión se denomina tipo fricción. Si la carga excede a la resistencia por fricción, habrá un deslizamiento entre los miembros con un posible degollamiento de los tornillos; y al mismo tiempo las partes conectadas empujarán sobre los tornillos, como se muestra en la Figura 12.1, en la pagina 402. Las superficies de las juntas, incluidas las adyacentes a las rondanas, deben estar libres de escamas, polvo, rebabas y otros defectos que puedan impedir un contacto pleno entre las partes. Es necesario que las superficies de las partes conectadas tengan pendientes no mayores de 1 en 20 con respecto a las cabezas y tuercas de los tornillos, a menos que se usen rondanas biseladas. En juntas tipo fricción, las superficies de contacto también deben estar libres de aceite, pintura y lacas. (En realidad, puede usarse pintura si se demuestra por medio de pruebas que es satisfactoria.) Si las superficies de contacto están galvanizadas, el factor de deslizamiento se reducirá a casi la mitad del valor correspondiente a las superficies limpias de costras de laminación. Sin embargo, el factor de deslizamiento puede mejorarse bastante si las superficies se sujetan a un cepillado manual con cepillo de alambre o a un sopleteado con arena. No obstante, estos tratamientos no incrementan la resistencia al deslizamiento frente a cargas permanentes donde aparentemente se manifiesta un comportamiento de escurrimiento plástico.2 2 J.W. Fisher y J. H. A. Struik, Guide to Design Criteria for Bolted and Riveted Joints (Nueva York: John Wiley & Sons, 1974) pp. 205-206. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 12.8 Juntas mixtas 399 Las Especificaciones AASHTO permiten la galvanización por inmersión en caliente si las superficies recubiertas se rayan con cepillos de alambre o se someten a un sopleteado con arena después de la galvanización y antes del montaje. La Especificación ASTM permite la galvanización de los tornillos A325, pero no la de los A490. Existe el peligro de que este acero de alta resistencia se vuelva frágil durante la galvanización por la posibilidad de que penetre hidrógeno en el acero en la operación de limpieza con baño químico durante el proceso de galvanizado. Si se logran condiciones especiales en la superficie de contacto (superficies sopleteadas o superficies sopleteadas y después recubiertas con capas especiales resistentes al deslizamiento) para aumentar la resistencia al deslizamiento, el proyectista puede incrementar los valores usados aquí hasta alcanzar los dados por el Research Council on Structural Joints (Consejo de investigación de juntas estructurales) en la Parte 16.2 del Manual del AISC. 12.8 JUNTAS MIXTAS En ocasiones los tornillos se pueden usar en combinación con soldaduras y otras veces en combinación con remaches (como cuando se añaden a viejas conexiones remachadas para permitirles recibir cargas mayores). La Especificación AISC contiene algunas reglas específicas para tales situaciones. 12.8.1 Tornillos en combinación con soldaduras Para construcciones nuevas no se usan tornillos ordinarios A307 ni los de alta resistencia en conexiones tipo aplastamiento o apretadas sin holgura para compartir la carga con soldaduras. (Antes de que la resistencia última de la conexión se alcance, los pernos se deslizarán y la soldadura tendrá que tomar una proporción mayor de la carga; la proporción exacta es difícil de determinar.) En tales circunstancias la soldadura tendrá que diseñarse para resistir la carga total. Si los tornillos de alta resistencia se diseñan para juntas tipo fricción, se puede permitir que compartan la carga con la soldadura. Para tales situaciones, el Comentario J1.8 del AISC establece que es necesario apretar totalmente los tornillos antes de hacer las soldaduras. Si se hacen primero las soldaduras, el calor de éstas puede distorsionar la conexión de modo que no se obtenga la resistencia al deslizamiento crítico deseada en los tornillos. Si los tornillos se colocan y aprietan totalmente antes de que se hagan las soldaduras, el calor de la soldadura no cambiará las propiedades mecánicas de los tornillos. Para tal situación, las cargas se pueden compartir si los tornillos se instalan en agujeros de tamaño estándar o en agujeros de ranura pequeña con las ranuras perpendiculares a la dirección de la carga. Sin embargo, la contribución de los tornillos se limita al 50 por ciento de su resistencia disponible en una conexión del tipo de aplastamiento.3 Si estamos haciendo modificaciones en una estructura existente que está conectada con tornillos de aplastamiento o apretados sin holgura o bien con remaches, podemos suponer que cualquier deslizamiento que vaya a ocurrir, ya ha tenido lugar. Entonces, si estamos usando soldaduras en la modificación, diseñaremos esas soldaduras despreciando las fuerzas que se producen por la carga muerta existente. 3 Kulak y G. Y. Grondin, “Strength of Joints That Combine Bolts and Welds”, Engineering Journal (Chicago: AISC, vol. 38 núm. 2, segundo trimestre, 2001), pp. 89-98. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 400 Capítulo 12 Conexiones atornilladas 12.8.2 Tornillos de alta resistencia en combinación con remaches Se permite que los tornillos de alta resistencia compartan la carga con remaches en construcciones nuevas o en modificaciones de conexiones ya existentes que se hayan diseñado como tipo fricción. (La ductilidad de los remaches permite que ambos tipos de sujetadores trabajen en conjunto.) 12.9 TAMAÑOS DE LOS AGUJEROS PARA TORNILLOS Además de los agujeros de tamaño estándar (STD) para tornillos y remaches que son 1/16 plg de mayor diámetro que los correspondientes tornillos y remaches, hay tres tipos de agujeros agrandados: holgados, de ranura corta y de ranura larga. Los agujeros holgados en ocasiones son muy útiles para acelerar el proceso de montaje. Además, permiten ajustes en la plomería de la estructura durante su montaje. El uso de agujeros no estándar requiere la aprobación del ingeniero estructurista y está sometido a los requisitos de la Sección J3 de la Especificación del AISC. La Tabla 12.2 proporciona las dimensiones nominales en pulgadas de los diversos tipos de agujeros agrandados permitidos por el AISC, mientras que la Tabla 12.2M proporciona la misma información en milímetros. (Estas tablas son, respectivamente, las Tablas J3.3 y J3.3M de la Especificación del AISC.) Los casos en que pueden usarse los diversos tipos de agujeros agrandados se describen a continuación. Los agujeros holgados (OVS) pueden usarse en todas las placas de una conexión, siempre que la carga aplicada no exceda a la resistencia permisible al deslizamiento. No deben utilizarse juntas tipo aplastamiento. Es necesario usar rondanas templadas sobre estos agujeros holgados en las placas exteriores. El empleo de agujeros holgados permite el uso de tolerancias de construcción mayores. Los agujeros de ranura corta (SSL) pueden usarse independientemente de la dirección de la carga aplicada para conexiones de deslizamiento crítico. Sin embargo, para las conexiones de tipo aplastamiento, las ranuras deben ser perpendiculares a la dirección de la carga. Si la carga se aplica en una dirección aproximadamente normal (entre 80 y 100 grados) a la ranura, estos agujeros se pueden usar en algunas o todas las placas de las conexiones por TABLA 12.2 Dimensiones nominales de agujeros, pulgadas. Dimensiones de los agujeros Diámetro del tornillo 1 5 3 7 2 8 4 8 1 Ú 11 8 Estándar 1diámetro2 9 5 16 11 13 15 Agrandados 1diámetro2 13 16 15 16 11 16 11 4 16 d + 5 15 11 De ranura larga 1ancho * longitud2 9 16 16 * 16 * 1 13 * 11 8 15 13 16 * 16 11 16 11 16 1 9 8 16 d + De ranura corta 1ancho * longitud2 16 7 11 8 11 16 * 15 16 16 1d + 1 162 Diseño de Estructuras de Acero – McCormac /Csernak * 1d + 16 * 11 4 16 * 19 16 16 * 17 8 16 * 23 16 11 16 * 21 2 3 82 1d + 1 162 * 12.5 * d2 Alfaomega 12.10 Transmisión de carga y tipos de juntas 401 TABLA 12.2M Dimensiones nominales de agujeros, mm. Dimensiones de los agujeros Diámetro del tornillo Estándar 1diámetro2 Agrandados 1diámetro2 De ranura corta 1ancho * longitud2 De ranura larga 1ancho * longitud2 M16 18 20 18 * 22 18 * 40 M20 22 24 22 * 26 22 * 50 M22 24 28 24 * 30 24 * 55 M24 27 [a] 30 27 * 32 27 * 60 M27 30 35 30 * 37 30 * 67 M30 33 38 ÚM36 d + 3 d + 8 33 * 40 1d + 32 * 1d + 102 33 * 75 1d + 32 * 2.5d [a] La tolerancia provista permite el uso de un tornillo de 1 plg si se desea. Fuente: American Institute of Steel Construction, Manual of Steel Construction (Chicago: AISC, 2011), Tabla J3.3 y J3.3M, pp. 16.1-121. “Derechos reservados © American Institute of Steel Construction. Reimpreso con autorización. Todos los derechos reservados”. aplastamiento. Es necesario usar rondanas (templadas si se usan tornillos de alta resistencia) sobre los agujeros de ranura corta en las capas exteriores. El uso de agujeros de ranura corta permite algunas tolerancias de maquinado y fabricación, pero no es necesario para los procedimientos de deslizamiento crítico. Los agujeros de ranura larga (LSL) pueden usarse sólo en una de las partes conectadas y en cualquier superficie de contacto en conexiones tipo fricción o tipo aplastamiento. En las juntas tipo fricción estos agujeros se pueden usar en cualquier dirección, pero en las juntas de tipo aplastamiento las cargas deben ser normales (entre 80 y 100 grados) a los ejes de los agujeros ranurados. Si se usan agujeros de ranura larga en una capa exterior es necesario cubrirlos con rondanas o con una barra continua con agujeros estándar. En conexiones con tornillos de alta resistencia, las rondanas o la barra no tienen que ser templadas, pero deben ser de material estructural y no deben ser menores de 5/16 plg de espesor. Los tornillos de ranura larga se usan generalmente cuando se hacen conexiones a estructuras existentes donde las posiciones exactas de los miembros que van a conectarse no se conocen. Las rondanas se usan en general para impedir rayaduras o escoriaciones de los miembros cuando se aprietan los tornillos. Mucha gente piensa que aquéllas también sirven para repartir la fuerza del tornillo de ajuste más uniformemente a los miembros conectados. Sin embargo, las pruebas han mostrado que las rondanas de tamaño estándar no afectan mucho la presión, excepto cuando se usan agujeros holgados o de ranura corta. Las Secciones 2.5 y 2.6 de la Parte 16.2 del Manual (página 16.2-13) proporcionan información detallada en relación con las rondanas. 12.10 TRANSMISIÓN DE CARGA Y TIPOS DE JUNTAS Los siguientes párrafos presentan algunos de los tipos elementales de juntas atornilladas sujetas a fuerzas axiales. (Es decir, se supone que las cargas pasan por el centro de gravedad del grupo de conectores.) Para cada uno de estos tipos de juntas, se hacen algunos comentarios acerca de los métodos de transferencia de carga. Las conexiones cargadas excéntricamente se exponen en el Capítulo 13. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 402 Capítulo 12 Conexiones atornilladas Para esta exposición inicial se hará referencia a la parte (a) de la Figura 12.1. Se supone que las placas mostradas están conectadas con un grupo de tornillos apretados sin holgura. En otras palabras, los tornillos no están lo suficientemente apretados como para oprimir fuertemente las placas. Si se supone que hay poca fricción entre las placas, éstas se deslizarán un poco debido a las cargas aplicadas. En consecuencia, las cargas en las placas tenderán a degollar a los conectores en el plano entre las placas y a apoyarse contra los lados de los pernos como se muestra en la parte (b) de la figura. Estos conectores se encuentran entonces en condiciones de corte simple y aplastamiento (también llamado aplastamiento no encerrado). Deben tener suficiente resistencia para soportar estas fuerzas satisfactoriamente, y los miembros que forman la junta deben ser lo bastante fuertes para prevenir su desgarramiento por los conectores. Cuando se usaban remaches en vez de los tornillos apretados sin holgura, la situación era algo diferente porque los remaches colocados en caliente se enfriaban y se contraían y luego oprimían o atenazaban las partes conectadas con fuerzas considerables que aumentaban Tornillos sometidos a cortante en un plano P P (a) Junta traslapada (cortante simple) Aplastamiento sobre el tornillo ⫽ P Cortante P Aplastamiento sobre el tornillo ⫽ P (b) Transferencia de carga en una junta traslapada P P (c) Flexión producida en una junta traslapada Tornillos sometidos a cortante en dos planos P/2 P/2 P (d) Junta a tope (cortante doble) Aplastamiento sobre el tornillo ⫽ P 2 Cortante P 2 Aplastamiento sobre el tornillo ⫽ P Cortante P 2 Aplastamiento sobre el tornillo ⫽ Figura 12.1. P 2 (e) Transferencia de carga en una junta a tope Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 12.10 Transmisión de carga y tipos de juntas 403 grandemente la fricción entre las piezas. En consecuencia, una gran porción de las cargas transmitidas entre los miembros se transfería por fricción. Sin embargo, las fuerzas de apriete producidas en las juntas remachadas no se consideraban en general seguras, por lo que las especificaciones consideran las conexiones apretadas sin holgura como sin resistencia a la fricción. La misma hipótesis se hace para los tornillos ordinarios A307 que no se aprietan con la presión necesaria para generar grandes tensiones confiables. Los tornillos de alta resistencia completamente tensados forman una clase aparte. Si se usan los métodos para apretar descritos previamente, se obtiene una tensión muy confiable en los tornillos, que da como resultado fuerzas de atenazamiento grandes y cantidades confiables de resistencia por fricción al deslizamiento. A menos que las cargas por transmitirse sean mayores que la resistencia por fricción, las fuerzas totales se resisten por fricción y los tornillos no quedan sometidos ni a corte ni a aplastamiento. Si la carga excede a la resistencia por fricción, habrá un deslizamiento, quedando los tornillos sometidos a corte y a aplastamiento. 12.10.1 La junta traslapada La junta mostrada en la parte (a) de la Figura 12.1 se denomina junta traslapada. Este tipo de junta tiene el inconveniente de que el centro de gravedad de la fuerza en un miembro no es colineal con el centro de gravedad de la fuerza en el otro miembro. Se presenta un par que causa una flexión que no es de desearse en la conexión, como se muestra en la parte (c) de la figura. Por esta razón, la junta traslapada, que se usa sólo para conexiones menores, debe diseñarse con dos conectores por lo menos en cada línea paralela a la longitud del miembro para minimizar la posibilidad de una falla por flexión. 12.10.2 La junta a tope Una junta a tope se forma cuando se conectan tres miembros, como se muestra en la Figura 12.1(d). Si la resistencia al deslizamiento entre los miembros es despreciable, los miembros se deslizarán un poco y tenderán a degollar simultáneamente a los tornillos en los dos planos de contacto entre los miembros. Los miembros se apoyan sobre los tornillos y se dice que éstos se encuentran sometidos a cortante doble y aplastamiento (también llamado aplastamiento encerrado). La junta a tope tiene dos ventajas principales sobre la junta traslapada; éstas son: 1. Los miembros se arreglan en forma tal que la fuerza cortante total, P, se reparte en dos partes, por lo tanto, la fuerza en cada plano es sólo la mitad de la que se tendría en un solo plano si se usara la junta traslapada. Desde el punto de vista del cortante, por tanto, la capacidad de carga de un grupo de tornillos en cortante doble es teóricamente el doble que la del mismo número de tornillos en cortante simple. 2. Se tiene una condición de carga más simétrica. (De hecho, la junta a tope proporciona una condición de simetría si los miembros externos son del mismo espesor y resisten las mismas fuerzas. El resultado es una reducción o eliminación de la flexión descrita para la junta traslapada.) 12.10.3 Conexiones de plano doble En este tipo de conexiones los tornillos están sujetos a cortante simple y aplastamiento, pero el momento flexionante no se presenta. En la Figura 12.2(a) se muestra un colgante con este tipo de conexión en las que los tornillos están sujetos a cortante simple. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 404 Capítulo 12 Conexiones atornilladas P/2 P/2 Agarre Perfil W P (a) Figura 12.2 (b) (a) Conexión de un colgante. (b) Pernos en cortante múltiple. 12.10.4 Varios En general las conexiones atornilladas constan de juntas a tope o traslapadas o alguna combinación de éstas, pero existen también otros casos. Por ejemplo, se tienen ocasionalmente juntas en las que se conectan más de tres miembros y los tornillos quedan sometidos a cortante múltiple, como se ve en la Figura 12.2(b). En esta figura puede verse cómo las cargas tienden a cortar este tornillo en cuatro planos separados (cortante cuádruple). Aunque los tornillos en esta conexión están sometidos a cortante en más de dos planos, la práctica usual es considerar no más de un cortante doble para el cálculo de la resistencia. Parece improbable que las fallas de cortante puedan ocurrir simultáneamente en tres o más planos. En este capítulo y el siguiente se exponen otros tipos de conexiones atornilladas. Entre éstas se incluyen las conexiones con tornillos a tensión, a tensión y cortante, etcétera. 12.11 FALLAS EN JUNTAS ATORNILLADAS La Figura 12.3 muestra varias maneras en que pueden ocurrir las fallas en juntas atornilladas. Para diseñar adecuadamente las juntas atornilladas, es necesario entender claramente estas posibilidades. Éstas se describen a continuación: 1. En la parte (a) se muestra la posibilidad de falla en una junta traslapada por cortante del tornillo en el plano entre los miembros (cortante simple). 2. En la parte (b) se muestra la posibilidad de una falla a tensión de una de las placas a través del agujero de un tornillo. 3. En la parte (c) se da la posible falla del tornillo y/o de las placas por aplastamiento entre ambos. 4. En la parte (d) se muestra la posibilidad de falla debido al desgarramiento de una parte del miembro. 5. En la parte (e) a se muestra la posibilidad de una falla por cortante de los tornillos a lo largo de dos planos (cortante doble). Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 12.12 Separación y distancias a bordes de tornillos 405 (b) (a) (c) (d) (e) Figura 12.3 (a) Falla de un tornillo por cortante simple. (b) Falla de la placa por tensión. (c) Falla de la placa por aplastamiento. (d) Falla de la placa por cortante detrás del perno. (e) Falla de una junta a tope por cortante doble. 12.12 SEPARACIÓN Y DISTANCIAS A BORDES DE TORNILLOS Antes de estudiar lo relativo a la separación mínima entre tornillos y la distancia a sus bordes, es necesario aclarar primero algunos términos. Se dan las siguientes definiciones para un grupo de tornillos en una conexión y se muestran en la Figura 12.4: El paso es la distancia centro a centro entre tornillos en una dirección paralela al eje del miembro. El gramil es la distancia centro a centro entre hileras de tornillos perpendicular al eje del miembro. La distancia al borde es la distancia del centro de un tornillo al borde adyacente de un miembro. La distancia entre tornillos es la distancia más corta entre sujetadores sobre la misma hilera o diferentes hileras de gramiles. p g p p g p p g g p p p p p ⫽ paso g ⫽ gramil g Figura 12.4 Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 406 Capítulo 12 Conexiones atornilladas 12.12.1 Separación mínima Los tornillos deben colocarse a una distancia suficiente entre sí para permitir su instalación eficiente y prevenir fallas por tensión en los miembros entre sujetadores. La Especificación (J3.3) del AISC estipula una distancia mínima centro a centro para agujeros de sujetadores estándar, holgados o de ranura. Para estos agujeros, la distancia mínima centro a centro no deber ser menor de 2 2/3 diámetros (siendo preferible tres diámetros). Los resultados de pruebas han demostrado claramente que las resistencias por aplastamiento son directamente proporcionales a la separación centro a centro hasta un máximo de 3d. No se obtiene resistencia adicional al aplastamiento si se usan separaciones mayores de 3d. 12.12.2 Distancias mínimas al borde Los tornillos nunca se deben colocar muy cerca de los bordes de un miembro por dos razones principales. Primero, el punzonado de los agujeros muy cercanos a los bordes puede ocasionar que el acero opuesto al agujero se abombe o se agriete. La segunda razón se aplica a los extremos de los miembros donde existe el peligro de que el sujetador desgarre al metal. La práctica común consiste en colocar el sujetador una distancia mínima del borde de la placa igual a 1.5 o 2.0 veces el diámetro del mismo, de manera que el metal en esa zona tenga una resistencia al cortante igual por lo menos a la de los sujetadores. Para información más precisa, es necesario consultar la especificación. La Especificación (J3.4) del AISC estipula que la distancia entre el centro de una agujero estándar y el borde de la parte conectada no debe ser menor que los valores aplicables dados en la Tabla 12.3 o 12.3M (Tablas J3.4 y J3.4M del Manual). La distancia mínima al borde del centro de un agujero holgado o de un agujero ranurado al borde de una parte conectada debe ser igual a la distancia mínima requerida para un agujero estándar más un incremento C2, cuyos valores se proporcionan en la Tabla 12.4 o la Tabla 12.4M. (Estas tablas son, respectivamente, las Tablas J3.5 y J3.5M de la Especificación TABLA 12.3 Distancia mínima al borde[a] del centro del agujero estándar[b] al borde de la parte conectada, pulgadas. Diámetro del tornillo (plg) 1 5 3 Distancia mínima al borde (plg) 3 2 7 8 4 8 4 1 8 11 8 1 11 4 11 8 11 2 7 11 4 15 8 1 Mayores de 1 4 1 1 4 * Diámeter [a] Si es necesario, se permiten distancias al borde menores, siempre que se satisfagan las disposiciones apropiadas de las Secciones J3.10 y J4, pero las distancias al borde menores que un diámetro de tornillo no se permiten sin la aprobación del ingeniero de campo. [b] Para los agujeros agrandados o de ranura, véase la Tabla J3.5. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 12.12 TABLA 12.3M Separación y distancias a bordes de tornillos 407 Distancia mínima al borde[a] del centro del agujero estándar[b] al borde de la parte conectada, mm. Diámetro del tornillo (mm) Distancia mínima al borde (mm) 22 26 28 30 34 38 46 1.25d 16 20 22 24 27 30 36 Mayores de 36 [a] Si es necesario, se permiten distancias al borde menores, siempre que se satisfagan las disposiciones apropiadas de las Secciones J3.10 y J4, pero las distancias al borde menores que un diámetro de tornillo no se permiten sin la aprobación del ingeniero de campo. [b] Para los agujeros agrandados o de ranura, véase la Tabla J3.5. Fuente: American Institute of Steel Construction, Manual of Steel Construction Load & Resistance Factor Design, 14a. ed. (Chicago: AISC, 2011), Tabla J3.4 y J3.4M, p. 16.1-123. “Derechos reservados © American Institute of Steel Construction. Reimpreso con autorización. Todos los derechos reservados.” TABLA 12.4 Valores del incremento C2 para distancias al borde, pulgadas. Agujeros de ranura Diámetro nominal del sujetador (plg) … 7 Eje largo perpendicular al borde Agujeros agrandados 8 1 1 1 Ú1 1 1 8 De ranura corta 1 16 1 8 3 8 De ranura larga [a] Eje largo paralelo al borde 8 3 8 0 4d 16 [a] Cuando la longitud de la ranura es menor que la máxima permitida (véase la Tabla 12.2 adjunta), C2 puede reducirse por un medio de la diferencia entre las longitudes máxima y la real de la ranura. TABLA 12.4M Valores del incremento C2 para distancias al borde, mm. Agujeros de ranura Eje largo perpendicular al borde Diámetro nominal del sujetador (mm) … 22 24 Ú 27 Agujeros agrandados De ranura corta De ranura larga [a] 2 3 3 3 3 5 0.75d Eje largo paralelo al borde 0 [a]Cuando la longitud de la ranura es menor que la máxima permitida (véase la Tabla 12.2M adjunta), C2 puede reducirse por un medio de la diferencia entre las longitudes máxima y la real de la ranura. Fuente: American Institute of Steel Construction, Manual of Steel Construction, 14a. ed. (Chicago: AISC, 2011), Tabla J3.5 y J3.5M, p. 16.1-124. “Derechos reservados © American Institute of Steel Construction. Reimpreso con autorización. Todos los derechos reservados.” Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 408 Capítulo 12 Conexiones atornilladas del AISC.) Como se verá en las siguientes páginas, la resistencia por aplastamiento calculada de las conexiones deben reducirse si no se cumplen estos requisitos. 12.12.3 Separación máxima y distancias al borde Las especificaciones sobre acero estructural proporcionan las distancias máximas a bordes de conexiones atornilladas. El propósito de tales requisitos es reducir la posibilidad de que se introduzca humedad entre las partes. Cuando los sujetadores están muy alejados de los bordes de las partes conectadas, éstos pueden a veces separarse, lo que permitirá la entrada de la humedad. Cuando sucede esto y se tiene una falla de la pintura, se generará y acumulará la corrosión, ocasionando mayores separaciones entre las partes. La distancia al borde, máxima permisible, dada por (J3.5) del AISC es de 12 veces el espesor de la parte conectada, pero no más de 6 plg (150 mm). Las distancias máximas al borde y separaciones entre tornillos que se usan para acero intemperizado son menores que para acero regular pintado sometido a corrosión o para acero regular no pintado no sometido a corrosión. Uno de los requisitos para el uso del acero intemperizado es que no debe estar en contacto constante con el agua. En consecuencia, la Especificación del AISC trata de garantizar que las partes de un miembro de acero compuesto intemperizado queden conectadas estrechamente entre sí a intervalos frecuentes para prevenir la formación de bolsas que puedan captar y retener agua. La Especificación (J3.5) del AISC estipula que la separación máxima centro a centro de tornillos para miembros pintados o para miembros no pintados no expuestos a corrosión, es de 24 veces el espesor de la placa más delgada, pero sin exceder de 12 plg (305 mm). Para miembros no pintados que consisten en acero intemperizado sometidos a la corrosión atmosférica, la máxima es de 14 veces el espesor de la placa más delgada, pero sin exceder 7 plg (180 mm). Los agujeros no pueden punzonarse muy cerca de la unión del alma con el patín en una viga o de la unión de los lados en un ángulo. Éstos pueden taladrarse, pero esta operación, por su alto costo, debe evitarse, a menos que se trate de una situación extraordinaria. Aun cuando pueden taladrarse los agujeros en esos lugares, puede resultar muy difícil e incómodo colocar y apretar los tornillos debido al poco espacio disponible. 12.13 CONEXIONES TIPO APLASTAMIENTO: CARGAS QUE PASAN POR EL CENTRO DE GRAVEDAD DE LAS CONEXIONES 12.13.1 Resistencia al cortante En las conexiones tipo aplastamiento se supone que las cargas por transmitirse son mayores que la resistencia a la fricción generada al apretar los tornillos, como consecuencia se presenta un pequeño deslizamiento entre los miembros conectados, quedando los tornillos sometidos a corte y aplastamiento. La resistencia de diseño o LRFD de un tornillo en cortante simple es igual a f veces la resistencia nominal a cortante en klb/plg2 del tornillo multiplicada por el área de su sección transversal. La resistencia permisible ASD es igual a su resistencia nominal al cortante dividida entre Æ y multiplicada por el área de la sección transversal. Los valores de f dados por la Especificación LRFD son de 0.75 para tornillos de alta resistencia, mientras que para el ASD el valor de Æ es de 2.00. Las resistencias nominales a cortante de tornillos y remaches se proporcionan en la Tabla 12.5 (Tabla J3.2 de la Especificación del AISC). Para los tornillos A325, los valores son 54 klb/plg2 si las cuerdas no están excluidas de los planos de cortante y 68 klb/plg2 si las cuerdas están excluidas. (Los valores son 68 klb/plg2 y 84 klb/plg2, respectivamente, para Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 12.13 Conexiones tipo aplastamiento 409 TABLA 12.5 Resistencia nominal de sujetadores y partes roscadas, klb/plg2 (MPa). Resistencia nominal a la tensión, Fnt, klb/plg2 (MPa)[a] Resistencia nominal al cortante en conectores tipo aplastamiento, Fnv, klb/plg2 (MPa)[b] Tornillos A307 45 (310) 27 (188)[c][d] Tornillos del Grupo A (tipo A325), cuando las roscas no están excluidas de los planos de corte 90 (620) 54 (372) Tornillos del Grupo A (tipo A325), cuando las roscas están excluidas de los planos de corte 90 (620) 68 (457) Tornillos del Grupo B (tipo A490), cuando las roscas no están excluidas de los planos de corte 113 (780) 68 (457) Tornillos del Grupo B (tipo A490), cuando las roscas están excluidas de los planos de corte 113 (780) 84 (579) Partes roscadas que cumplen los requisitos de la Sección A3.4 del Manual, cuando las roscas no están excluidas de los planos de corte 0.75 Fu 0.450 Fu Partes roscadas que cumplen los requisitos de la Sección A3.4 del Manual, cuando las roscas están excluidas de los planos de corte 0.75 Fu 0.563 Fu Descripción de los sujetadores [a] Para tornillos de alta resistencia sujetos a carga de fatiga a tensión, véase el Apéndice 3. [b] Para conexiones cargadas en los extremos con una longitud del patrón del sujetador mayor de 38 plg (965 mm), Fnv se reduce a 83.3 por ciento de los valores tabulados. La longitud del patrón del sujetador es la distancia máxima paralela a la línea de la fuerza entre el eje central de los tornillos que conectan dos partes con una superficie de contacto. [c] Para tornillos A307, los valores tabulados se reducen en 1 por ciento por cada 1/16 plg (2 mm) que exceda de 5 diámetros de la longitud en el agarre. [d] Roscas permitidas en los planos de corte. Fuente: American Institute of Steel Construction, Manual of Steel Construction, 14a. ed. (Chicago: AISC, 2011), Tabla J3.2, p. 16.1-120. “Derechos reservados © American Institute of Steel Construction. Reimpreso con autorización. Todos los derechos reservados.” tornillos A490.) Si un tornillo se encuentra sometido a cortante doble, se considera que su resistencia al cortante es igual al doble de su valor en cortante simple. El estudiante podría preguntarse qué se hace en la práctica del diseño en lo que respecta a la exclusión o no exclusión de las cuerdas de los planos de cortante. Si se usan tornillos y tamaños de miembros normales, las cuerdas casi siempre quedarán excluidas de los planos de cortante. Sin embargo, es cierto que algunos proyectistas extremadamente conservadores siempre suponen que las cuerdas no están excluidas en el plano de cortante. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 410 Capítulo 12 Conexiones atornilladas Algunas veces el proyectista necesita usar tornillos de alta resistencia con diámetros mayores que los disponibles con tornillos A325 y A490. Un ejemplo es el uso de tornillos muy grandes para asegurar bases de máquinas. Para estas situaciones, la Especificación A3.3 del AISC permite el uso de tornillos A449 templados y revenidos. (El templado es el calentamiento del acero a aproximadamente 1 650 °F, seguido de un enfriamiento rápido en agua, aceite, salmuera o plomo derretido. Este proceso produce aceros muy fuertes y duros, pero al mismo tiempo, aceros que son más susceptibles a los esfuerzos residuales. Por esta razón, después de efectuar un templado, el acero se reviene. El revenido es el recalentamiento del acero a una temperatura de tal vez 1 100° o 1 150 °F, después de lo cual se permite que el acero se enfríe al aire. Los esfuerzos internos se reducen y el acero se hace más tenaz y más dúctil.) 12.13.2 Resistencia al aplastamiento La resistencia al aplastamiento de una conexión atornillada no se determina, como podría esperarse, a partir de la resistencia de los tornillos mismos; más bien, se basa en la resistencia de las partes conectadas y del arreglo de los tornillos. Específicamente, su resistencia calculada depende de la separación entre los tornillos y de su distancia a los bordes, de la resistencia Fu especificada a tensión de las partes conectadas, así como de sus espesores. En la sección J3.10 de la Especificación del AISC se proporcionan expresiones para las resistencias nominales al aplastamiento (valores Rn) para los agujeros de tornillos. Para deterRn minar fRn y , f vale 0.75 y Æ vale 2.00. Las diversas expresiones que se listan ahí incluyen Æ diámetros nominales de tornillos (d), espesores de miembros que aplastan a los tornillos (t), y distancias libres (lc) entre los bordes de agujeros y los bordes de los agujeros contiguos o bordes del material en la dirección de la fuerza. Finalmente, Fu es la resistencia mínima especificada a la tensión del material conectado. Para ser consistente en este texto, el autor ha supuesto de manera conservadora que el diámetro de un agujero para tornillo es igual al diámetro del tornillo, más 1/8 plg. Esta dimensión se usa para calcular el valor de Lc que debe sustituirse en las expresiones para Rn. Las expresiones que siguen se usan para calcular las resistencias nominales al aplastamiento de tornillos que se usan en conexiones que tienen agujeros estándar, holgados o de ranura corta, independientemente de la dirección de la carga. También son aplicables a las conexiones con agujeros de ranura larga si las ranuras son paralelas a la dirección de las fuerzas de aplastamiento. a. Si la deformación alrededor de los agujeros de tornillo es una consideración de diseño (es decir, si queremos que la deformación sea … 0.25 plg), entonces Rn = 1.2IctFu … 2.4 dt Fu (Ecuación J3-6a del AISC) Para los problemas considerados en este libro, normalmente se supone que las deformaciones alrededor de los agujeros de tornillos son importantes. Entonces, a menos que se indique otra cosa, se usará la Ecuación J3-6a para los cálculos de aplastamiento. Si la deformación alrededor de los agujeros de tornillo no es una consideración de diseño (es decir, si las deformaciones 7 0.25 plg son aceptables), entonces Rn = 1.5IctFu … 3.0 dt Fu Diseño de Estructuras de Acero – McCormac /Csernak (Ecuación J3-6b del AISC) Alfaomega 12.13 Conexiones tipo aplastamiento 411 b. Para tornillos que se usan en conexiones con agujeros de ranura larga, si las ranuras son perpendiculares a las fuerzas, Rn = 1.0IctFu … 2.0 dt Fu (Ecuación J3-6c del AISC) Como se describe en la Sección 12.9 de este capítulo, los agujeros holgados no pueden usarse en las conexiones con aplastamiento, pero pueden usarse agujeros de ranura corta en las conexiones tipo aplastamiento; si las cargas son perpendiculares a la dirección larga de los ranuras. Las pruebas hechas en juntas atornilladas han demostrado que ni los tornillos ni el metal en contacto con éstos fallan realmente por aplastamiento. Sin embargo, estas pruebas han demostrado que la eficiencia de las partes conectadas en tensión y compresión se ve afectada por la magnitud de los esfuerzos de aplastamiento. Por lo tanto, las resistencias nominales por aplastamiento dadas por la Especificación del AISC tienen valores arriba de los cuales la resistencia de las partes conectadas resulta afectada. En otras palabras, esos esfuerzos de diseño por aplastamiento aparentemente tan altos no son en realidad esfuerzos de aplastamiento, sino índices de las eficiencias de las partes conectadas. Si se permiten esfuerzos de aplastamiento mayores que los valores dados, los agujeros se alargan más de 1/4 plg y afectan la resistencia de la conexiones. De lo anterior, podemos ver que las resistencias por aplastamiento dadas no se especifican para proteger a los sujetadores contra fallas de aplastamiento, porque no necesitan tal protección. Se usarán los mismos valores de aplastamiento para una junta particular, independientemente del grado de los tornillos usados e independientemente de la presencia o ausencia de las roscas de los tornillos en el área de aplastamiento. 12.13.3 Resistencia mínima de conexiones El Ejemplo 12-1 ilustra los cálculos necesarios para determinar la resistencia de la conexión de tipo aplastamiento que se muestra en la Figura 12.5. Al usar un procedimiento similar, se calcula en el Ejemplo 12-2 el número de tornillos necesarios para una cierta condición de carga. En cada caso, el espesor de aplastamiento por usar es igual al espesor total menor en un lado o en el otro, ya que el grado de acero para todas las placas es el mismo y ya que las distancias al borde son idénticas para todas las placas. Por ejemplo, en la Figura 12.6, el espesor de aplastamiento es igual al menor de 2 × 1/2 plg a la izquierda o 374 plg a la derecha. En las tablas de conexiones del Manual del AISC y en la literatura técnica sobre tornillos, vemos constantemente abreviaturas usadas al hacerse referencia a los diversos tipos de tornillos. Por ejemplo, podemos ver A325-SC, A325-N, A325-X, A490-SC, etc. Tales abreviaturas se usan para representar lo siguiente: A325-SC—tornillos A325 de deslizamiento crítico o completamente tensionados A325-N—tornillos apretados sin holgura o de aplastamiento con roscas incluidas en los planos de corte A325-X—tornillos apretados sin holgura o de aplastamiento con roscas excluidas en los planos de corte Ejemplo 12-1 Pn de la conexión tipo Æ aplastamiento mostrada en la Figura 12.5. El acero es A36 (Fy = 36 klb/plg2 y Fu = 58 klb/plg2), Determine la resistencia de diseño fCPn y la resistencia permisible Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 412 Capítulo 12 Conexiones atornilladas 1 2 tornillos de plg 7 8 plg (A ⫽ 0.6 plg2 cada uno) Pu Pu 1 2 plg 3 plg 6 plg Pu Pu 12 plg 3 plg 3 plg 3 plg 3 plg Figura 12.5. los tornillos son de 7/8 plg A325, los agujeros son de tamaño estándar, y las cuerdas están excluidas del plano de corte. Suponga que se consideran para el diseño las deformaciones en los agujeros de los tornillos. Solución a) Fluencia de la sección total de las placas 1 Pn = Fy Ag = 136 klb/plg2 2a plg * 12 plgb = 216 klb 2 LRFD ft = 0.9 ftn = 10.9212162 = 194.4 klb ASD Æ t = 1.67 Pn 216 = = 129.3 klb Æ 1.67 b) Resistencia a la ruptura por tensión de las placas 1 7 1 An = 6.00 plg2 - 122a plg + plgb a plgb = 5.00 plg2 8 8 2 U = 1.0, ya que todas las partes están conectadas Ae = UAn = (1.00)(5.00) = 5.00 plg2 < 0.85 Ag = (0.85)(6.00) = 5.10 plg2 según la Especificación J4.1 del AISC Pn = Fu Ae = (58 klb/plg2)(5.00 plg2) = 290 klb LRFD ft = 0.75 ftPn = 10.75212902 = 217.5 klb Diseño de Estructuras de Acero – McCormac /Csernak ASD Æ t = 2.00 Pn Æt = 290 = 145 klb 2.00 Alfaomega 12.13 Conexiones tipo aplastamiento 413 c) Resistencia al aplastamiento de los tornillos lc = el menor de 3 - 1 o 3 – 1 = 2.00 plg 2 Rn = 1.2Ic t Fu (número de tornillos) ⭐ 2.4 dt Fu (número de tornillos) 1 = 11.2212.00 plg2a plgb 158 klb/plg2 2142 2 1 7 = 278.4 klb 7 12.42a plgb a plgb158 klb/plg2 2142 = 243.6 klb 8 2 LRFD f = 0.75 ASD Æ = 2.00 fRn = 10.7521243.62 = 182.7 klb Rn 243.6 = = 121.8 klb Æ 2.00 d) Resistencia al cortante de los tornillos Rn = Fnv Ab (número de tornillos) = (68 klb/plg2)(0.6 plg2)(4) = 163.2 klb LRFD f = 0.75 ASD Æ = 2.00 fRn = 10.7521163.22 = 122.4 klb Rn 163.2 klb = = 81.6 klb Æ 2.00 LRFD = 122.4 klb 1rige2 ASD = 81.6 klb 1rige2 Ejemplo 12-2 ¿Cuántos tornillos A325 de 3/4 plg en agujeros de tamaño estándar con cuerdas excluidas del plano de corte se requieren para la conexión tipo aplastamiento mostrada en la Figura 12.6? Use Fu = 58 klb/plg2 y suponga que las distancias al borde son de 2 plg y que la distancia centro a centro de los agujeros es de 3 plg. Suponga que se consideran para el diseño las deformaciones en los agujeros de los tornillos. Pu = 345 klb (LRFD). Pa = 230 klb (ASD). PL de 12 plg tornillos de 34 plg (A ⫽ 0.44 plg2 cada uno) PL de 34 plg Pu Pa o 2 2 Pu Pa o 2 2 Pu o Pa PL de 12 plg 2 plg 3 plg 2 plg Figura 12.6. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 414 Capítulo 12 Conexiones atornilladas Solución. Tornillos en doble cortante y aplastamiento sobre ¾ plg Resistencia al aplastamiento de 1 tornillo 3 1 1 3 + + 4 8 4 8≥ £ Lc = el menor de 2 = 1.56 plg o 3 - 122 = 2.125 plg 2 2 Rn = 1.2lc tFu … 2.4dtFu 3 3 3 = 11.2211.56 plg2a plgb158 klb/plg2 2 = 81.4 klb 7 12.42a plgb a plgb158 klb/plg22 4 4 4 = 78.3 klb Resistencia al cortante de 1 tornillo Rn = (2 * 0.44 plg2)(68 klb/plg2) = 59.8 klb d rige LRFD f = 0.75 ASD Æ = 2.00 fRn = 10.752159.82 = 44.8 klb Rn Æ número de tornillos requeridos = = Use ocho tornillos A325 de de aplastamiento. 3 4 Pu fRn = 59.8 = 29.9 klb 2.00 número de tornillos requeridos = 345 = 7.70 44.8 plg del tipo = Use ocho tornillos A325 de de aplastamiento. 3 4 Pa Rn /Æ 230 = 7.69 29.9 plg del tipo Cuando se atornillan cubreplacas a los patines de secciones W, los tornillos deben tomar el cortante longitudinal en el plano ubicado entre las placas y los patines. Haciendo referencia a la viga con cubreplaca de la Figura 12.7, el esfuerzo cortante longitudinal unitario que debe ser resistido entre una cubreplaca y el patín del perfil W puede determinarse con la expresión fv = VQ/Ib. La fuerza cortante total a través del patín en 1 plg de longitud de la viga es igual a (b)(1.0)(VQ/Ib) = VQ/I. La Especificación (E6.2) del AISC estipula una separación máxima permisible para tornillos usados en las placas externas de miembros armados. Es igual al espesor de la placa externa más delgada multiplicado por 0.752E/Fy y no deberá ser mayor de 12 plg. La separación de los pares de tornillos en una sección específica en la Figura 12.7 se puede determinar dividiendo la resistencia al cortante de diseño conforme al método LRFD de dos tornillos por el cortante factorizado por pulgada o dividiendo la resistencia de diseño al cortante permisible conforme al método ASD de 2 tornillos por el cortante de servicio por pulgada. Teóricamente, la separaciones variarán de acuerdo con la variación de la fuerza cortante externa a lo largo del claro. El Ejemplo 12-3 ilustra los cálculos necesarios para determinar la separación de los tornillos en una viga con cubreplaca. El lector deberá percatarse de que la Especificación F13.3 del AISC estipula que el área total de la sección transversal de las cubreplacas de una trabe atornillada no deberá ser mayor que el 70 por ciento del área total del patín. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 12.13 Conexiones tipo aplastamiento 415 Ejemplo 12-3 En una cierta sección de la viga con cubreplaca de la Figura 12.7, las fuerzas cortantes externas factorizadas son Vu = 275 klb y Va = 190 klb. Determine la separación requerida entre tornillos A325 de 7/8 plg usados en una conexión tipo aplastamiento. Suponga que las cuerdas en los tornillos están excluidas del plano de corte, la distancia al borde es de 3.5 plg, Fy = 50 klb/plg2, y Fu = 65 klb/plg2. Se consideran para el diseño las deformaciones en los agujeros de los tornillos. Solución Revisando la Especificación F13.3 del AISC 3 A de una cubreplaca = a b 1162 = 12.00 plg 2 4 A de un patín 12.00 + (12.5)(1.15) = 26.38 plg2 Área de la placa , área del patín = 12.00 6 0.70 26.38 (OK) Cálculo de la fuerza cortante que debe ser tomada Ig = 3 630 + 122a 3 22.1 0.75 2 * 16b a + b = 6 760 plg4 4 2 2 LRDF ASD Cortante factorizado por pulgada = para el método LRFD 12752a = VuQ I 3 * 16 * 11.425b 4 = 5.578 klb/plg 6 760 Cortante de carga de servicio por pulgada = para el método ASD 11902a = VaQ I 3 * 16 * 11.425 b 4 = 3.853 klb/plg 6 760 Tornillos en cortante simple y aplastamiento sobre 0.75 plg PL 34 plg ⫻ 16 5.5 plg 0.75 plg P W21 ⫻ 147 23.6 plg 22.1 plg (Ix ⫽ 3630 plg4, tf ⫽ 1.150 plg, bf ⫽ 12.5 plg.) PL 34 plg ⫻ 16 0.75 plg Figura 12.7. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 416 Capítulo 12 Conexiones atornilladas Resistencia al aplastamiento de 2 tornillos Lc = Rn = = = 1 7 + 8 8 = 3.0 plg 3.5 2 1.2Lc tFu … 2.4dtFu 3 12211.2213.0 plg2a plgb 165 klb/plg2 2 4 7 3 351 klb 7 12212.42a plgb a plgb165 klb/plg2 2 = 204.8 klb 8 4 Resistencia al cortante de 2 tornillos A = 0.60 plg2 para cada tornillo LRDF f = 0.75 ASD Æ = 2.00 fRn = (0.75)(81.6) = 61.2 klb 61.2 Separación de los tornillos = 5.578 = 10.97 plg Rn 81.6 = = 40.8 klb Æ 2.00 Separación requerida para los tornillos = 40.8 = 10.59 plg 3.853 Separación máxima según el AISC (E6.2) = 1t2 ¢ 0.75 E ≤ A Fy 29 * 103 3 = 13.55 plg … 12 plg = a b10.752 4 B 50 Ahora que tenemos el cálculo de la separación de los pares de tornillos, podemos ver que Lc en la dirección de la fuerza es 7 Lc al borde del miembro. ‹ no habrá ningún cambio en la resistencia nominal al aplastamiento de los tornillos. 7 Use tornillos A325 de plg a 10 plg entre centros para ambos métodos LRFD y ASD 8 Se ha supuesto que las cargas aplicadas a una conexión tipo aplastamiento se dividen por igual entre los tornillos si las distancias a los bordes y las separaciones son satisfactorias. Para que esta distribución sea correcta, las placas deben ser perfectamente rígidas y los tornillos perfectamente elásticos, pero en realidad las placas conectadas son también elásticas y sufren deformaciones que afectan a los esfuerzos en los tornillos. El efecto de estas deformaciones es ocasionar una distribución muy compleja de carga en el intervalo elástico. Si las placas se suponen completamente rígidas e indeformables, todos los tornillos se deformarán igualmente y tendrán los mismos esfuerzos. Esta situación se muestra en la parte (a) de la Figura 12.8. En realidad, las cargas que resisten los tornillos de un grupo nunca son Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 12.13 Conexiones tipo aplastamiento 417 Puente sobre el Río Allegheny en Kittaning, PA. (Cortesía de American Bridge Company.) iguales (en el intervalo elástico) cuando hay más de dos tornillos en una línea. Si las placas son deformables, los esfuerzos, así como sus deformaciones, decrecerán de los extremos de la conexión hacia el centro, como se muestra en la parte (b) de la Figura 12.8. El resultado es que los elementos más esforzados de la placa superior se hallarán sobre los menos esforzados de la placa inferior y viceversa. El deslizamiento será máximo en los tornillos extremos y mínimo en los tornillos centrales. Los tornillos extremos tendrán entonces esfuerzos mucho mayores que los tornillos centrales. Entre mayor sea el espaciamiento de los tornillos en una conexión, mayor será la variación de sus esfuerzos debido a la deformación de la placa; por ello es muy conveniente el uso de juntas compactas, ya que así se reduce la variación de los esfuerzos en los tornillos. Sería interesante considerar un método teórico (aunque no práctico) para igualar los esfuerzos en los tornillos. Teóricamente se tendría que reducir escalonadamente el espesor de la placa hacia su extremo, en proporción al esfuerzo decreciente. Este procedimiento, que se muestra en la Figura 12.8 (c), tenderá a igualar las deformaciones de las placas y los esfuerzos en los tornillos. Un procedimiento similar consistirá en rebajar las placas traslapadas. El cálculo de los esfuerzos elásticos teóricamente correctos en un grupo de tornillos, tomando en cuenta la deformación de la placa es un problema tedioso que muy rara vez se enfrenta en la oficina del diseñador. Por otra parte, el análisis basado en la teoría plástica resulta muy simple. En esta teoría se supone que los tornillos extremos están en su punto de esfuerzo de fluencia. Si se incrementa la carga total en la conexión, los tornillos extremos se deformarán sin resistir carga adicional, los siguientes tornillos en la línea incrementarán sus Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 418 Capítulo 12 Conexiones atornilladas (a) 2 4 1 3 5 5 3 4 1 2 (b) Figura 12.8 (a) Suponiendo placas no deformables. (b) Suponiendo placas deformables. (c) Junta escalonada (impráctica). (c) Tres estructuras con tornillos de alta resistencia en la Plaza de la Constitución en Hartford, CT; se usaron cerca de 195 000 tornillos. (Cortesía de Bethlehem Steel Corporation.) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 12.14 Conexiones tipo fricción 419 esfuerzos hasta que se alcance también en ellos el esfuerzo de fluencia, etcétera. El análisis plástico parece justificar hasta cierto punto la hipótesis de placas rígidas e iguales esfuerzos en los tornillos, que se hace en la práctica del diseño. Esta hipótesis se usa en los problemas de ejemplo de este capítulo. Cuando se tienen sólo unos cuantos tornillos en una línea, la teoría plástica de esfuerzos iguales da muy buenos resultados, pero cuando existe un gran número de tornillos en una línea, la situación cambia. Las pruebas han demostrado claramente que los tornillos extremos fallan antes de que tenga lugar una redistribución total.4 Es común que las especificaciones exijan un mínimo de dos o tres sujetadores para las juntas atornilladas sometidas a cargas. La razón para ello es que un conector individual puede fallar en desarrollar su resistencia especificada, ya sea por una instalación defectuosa o por debilidad del material, etc., pero si se usan varios sujetadores, los efectos de uno defectuoso en el grupo se podrán superar. 12.14 CONEXIONES TIPO FRICCIÓN: CARGAS QUE PASAN POR EL CENTRO DE GRAVEDAD DE LAS CONEXIONES Casi todas las conexiones atornilladas con agujeros de tamaño estándar se diseñan como conexiones del tipo aplastamiento. Sin embargo, en algunas ocasiones, especialmente en puentes, se piensa que debe impedirse el deslizamiento. Pueden diseñarse conexiones atornilladas de alta resistencia tales que se impida el deslizamiento, ya sea para el estado límite de la carga de servicio o para el estado límite de resistencia. A éstas se les denomina conexiones tipo fricción. Estas conexiones deberán usarse solamente si el ingeniero piensa que el deslizamiento va a afectar en forma adversa a la condición de servicio de una estructura. Para una estructura de este tipo, el deslizamiento puede causar una distorsión excesiva de la estructura o una reducción de la resistencia o de la estabilidad, aun si es adecuada la resistencia de la conexión. Como ejemplo, se piensa que es necesario usar conexiones tipo fricción si se usan agujeros holgados o si se conciben ranuras paralelas a la dirección de carga de la fuerza. En la Sección J3.8 del Comentario de la Especificación del AISC se describen otras situaciones en las cuales son convenientes los tornillos tipo fricción. Si los tornillos se aprietan a las tensiones requeridas por las conexiones tipo fricción (véanse las Tablas 12.1 y 12.1M) es poco probable que éstos se apoyen sobre las placas que están conectando. De hecho, las pruebas muestran que es poco probable que ocurra un deslizamiento, a menos que exista un cortante calculado por lo menos del 50% de la tensión total del tornillo. Como siempre hemos afirmado, esto significa que los tornillos tipo fricción no están sometidos a esfuerzo cortante; sin embargo, la Especificación J3.8 del AISC proporciona resistencias de diseño por cortante (en realidad son valores de diseño para la fricción en la superficie de contacto) de modo que el proyectista pueda tratar las conexiones tipo fricción de la misma manera como lo hace en las conexiones tipo aplastamiento. Aun cuando hay poco o ningún aplastamiento en los tornillos que se usan en las conexiones tipo fricción, el AISC en su Sección J3.10 estipula que debe revisarse la resistencia al aplastamiento para ambas conexiones de tipo aplastamiento y tipo fricción debido a que aun existe la posibilidad de que pueda ocurrir un deslizamiento; por lo tanto, la conexión deberá tener la suficiente resistencia como conexión de tipo aplastamiento. 4 Trans. ASCE 105 (1940), p. 1 193. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 420 Capítulo 12 Conexiones atornilladas La Especificación J3.8 del AISC estipula que la resistencia nominal al deslizamiento de una conexión (Rn) se determinará con la expresión Rn = mDuhf Tb ns (Ecuación J3-4 del AISC) en donde m = coeficiente medio de deslizamiento = 0.30 para superficies de contacto de Clase A y 0.5 para superficies de contacto de Clase B. La Sección 3 de la Parte 16.2 del Manual del AISC proporciona información detallada con respecto a estas dos superficies. Brevemente, la Clase A denota superficies limpias sin pintar, superficies con escamas de laminadora o superficies con recubrimientos Clase A en superficies de acero limpiadas con chorro de arena. Las superficies de Clase B son superficies de acero sin pintar limpiadas con chorro de arena o superficies con recubrimientos de Clase B Du = 1.13. Éste es un multiplicador que da la relación de la pretensión media instalada entre la pretensión mínima especificada dada en la Tabla 12.1 de este libro (Tabla J3.1 en la Especificación del AISC) hf = factor para rellenos, que se determina como sigue: 1) Donde se han añadido tornillos para distribuir las cargas en el relleno, hf = 1.0 2) Donde no se han añadido tornillos para distribuir la carga en el relleno, i) Para un relleno entre las partes conectadas, hf = 1.0 ii) Para dos o más rellenos entre las partes conectadas, hf = 0.85 Tb = tensión mínima en el sujetador, como se da en la Tabla 12.2 de este libro ns = número de planos de deslizamiento Para agujeros de ranura corta de tamaño estándar perpendiculares a la dirección de la carga f = 1.00 (LRFD) Æ = 1.50 (ASD) Para agujeros de ranura corta y holgados paralelos a la dirección de la carga f = 0.85 (LRFD) Æ = 1.76 (ASD) Para agujeros de ranura larga f = 0.70 (LRFD) Æ = 2.14 (ASD) Se permite introducir rellenos de 1/4 plg de espesor en conexiones de deslizamiento crítico con agujeros estándar sin necesidad de reducir los valores de las resistencias de diseño de los tornillos a las especificadas para agujeros ranurados (Sección J3.2 de la Especificación del AISC). En la exposición anterior relativa a las juntas tipo fricción no se mencionó el caso posible de que durante el montaje las juntas se ensamblen con tornillos, y que al montar los miembros, su propio peso empuje a los tornillos contra los lados de los agujeros antes de apretarlos definitivamente y someterlos entonces a corte y aplastamiento. La mayoría de las conexiones atornilladas que se hacen con agujeros de tamaño estándar se pueden diseñar como conexiones tipo aplastamiento sin necesidad de preocuparse de la condición del servicio. Además, si las conexiones se hacen con tres o más tornillos en agujeros de tamaños estándar o se usan con ranuras perpendiculares a la dirección de la fuerza, probablemente no pueda ocurrir un deslizamiento, ya que cuando menos uno y tal vez más tornillos estarán aplastados antes de aplicar las cargas externas. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 12.14 Conexiones tipo fricción 421 Algunas veces, los tornillos se usan en situaciones donde las deformaciones pueden causar cargas crecientes que pueden ser mayores que los estados límite de resistencia. Estas situaciones pueden ocurrir en conexiones que emplean agujeros holgados o agujeros ranurados que son paralelos a la carga. Si se usa una conexión de fricción con agujeros estándar o de ranura corta perpendicular a la dirección de la carga, el deslizamiento no resultará en una carga incrementada y se usa un valor de f = 1.0 o de Æ = 1.5. Para agujeros holgados y de ranura corta paralelos a la dirección de la carga que podrían conducir a una situación de carga incrementada, se usa un valor de f = 0.85 o de Æ = 1.76. En forma similar, para agujeros de ranura larga es aplicable un valor de f = 0.70 o de Æ = 2.14. El Ejemplo 12-4 que sigue ilustra el diseño de tornillos tipo fricción para una junta traslapada. El ejemplo presenta la determinación del número de tornillos que se requieren para el estado límite de deslizamiento. Ejemplo 12-4 Para la junta traslapada mostrada en la Figura 12.9, las cargas axiales de servicio son PD = 27.5 klb y PL = 40 klb. Determine el número de tornillos de fricción A325 de 1 plg para agujeros de tamaño estándar que se necesitan para el estado límite de deslizamiento si la superficie de contacto es de Clase A. La distancia al borde es de 1.75 plg, y la separación centro a centro de los tornillos es de 3 plg. Fy = 50 klb/plg2. Fu = 65 klb/plg2. Solución Cargas que deben resistirse LRFD ASD Pu = 11.22127.52 + 11.621402 = 97 klb Pa = 27.5 + 40 = 67.5 klb Resistencia nominal de 1 tornillo Rn = mDuhf Tb ns μ = 0.30 para una superficie de Clase A Du = 1.13 multiplicador hf =1.00 factor del relleno Tb = 51 klb pretensión mínima del tornillo ns = 1.0 = numero de planos de deslizamento Rn = (0.30)(1.13)(1.00)(51 klb)(1.00) = 17.29 klb/tornillo 5 8 P Figura 12.9. Alfaomega plg (Ecuación J3-4 del AISC) (Tabla J3-1 del AISC) 5 8 plg P Diseño de Estructuras de Acero – McCormac /Csernak 422 Capítulo 12 Conexiones atornilladas a) Diseño de fricción para impedir el deslizamiento LRFD f = 1.00 ASD Æ = 1.50 fRn = 11.002117.292 = 17.29 klb Rn Número de tornillos que se requieren = 17.29 = = 11.53 klb Æ 1.50 Número de tornillos que se requieren 97 = 5.61 17.29 Use 6 tornillos. = 67.5 = 5.86 11.53 Use 6 tornillos. Resistencia al aplastamiento de 6 tornillos 1 Lc = el menor de 3 - a 1 + b = 1.875 plg o 1.75 8 1 + 2 1 8 = 1.187 plg Rn total = 16211.5lctFu) … 16212.4dtFu2 = 162a 1.5 * 1.187 plg * 5 plg * 65 klb/plg 2b 8 = 434 klb 6 162a 2.4 * 1.00 plg * LRFD f = 0.75 fRn = 10.75214342 = 326 klb 7 97 klb OK 5 plg * 65 klb/plg2b = 585 klb 8 ASD Æ = 2.00 Rn Æ = 434 = 217 klb 7 67.5 klb OK 2.00 Resistencia al cortante de 6 tornillos (cortante simple) Rn total = 6FnvAb = (6)(68 klb/plg2)(0.785 plg2) = 320.3 klb LRFD f = 0.75 ASD Æ = 2.00 fRn = 10.7521320.32 = 240.2 klb 7 97 klb OK Rn 320.3 = = 160.2 klb 7 67.5 klb OK Æ 2.00 Use 6 tornillos. Use 6 tornillos. El lector puede pensar que la revisión de la resistencia al aplastamiento para las conexiones de fricción es una pérdida de tiempo. Puede pensar que las conexiones no van a deslizarse ni aplastarán a los tornillos. Además, existe la idea de que si ocurre el deslizamiento, la resistencia calculada al aplastamiento del tornillo será tan grande en comparación con la resistencia calculada al cortante que todo esto puede desecharse. Generalmente, estas ideas son correctas, pero si por alguna razón una conexión se hace con partes muy delgadas, muy bien puede ser que rija el aplastamiento. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 12.15 Problemas para resolver 423 Ejemplo 12-5 Repita el Ejemplo 12-4 si las placas tienen agujeros de ranura larga en la dirección de la carga. Suponga que las deformaciones de las conexiones causarán un incremento en la carga crítica. Por lo tanto, diseñe la conexión para impedir el deslizamiento al estado límite de deslizamiento. Solución Pu = 97 klb y Pa = 67.5 klb de la solución del Ejemplo 12-4. Resistencia nominal de 1 tornillo Rn = mDuhf Tb ns μ = 0.30 para una superficie de Clase A Du = 1.13 multiplicador hf =1.00 factor del relleno Tb = 51 klb pretensión mínima del tornillo ns = 1.0 = número de planos de deslizamento Rn = (0.30)(1.13)(1.00)(51)(1.00) = 17.29 klb/tornillo Número de tornillos que se requieren para agujeros de ranura larga LRFD f = 0.70 ASD Æ = 2.14 fRn = 10.702117.292 = 12.10 klb Número requerido = 97 = 8.02 tornillos 12.10 Rn 17.29 = = 8.08 klb Æ 2.14 Número requerido = 67.5 = 8.35 tornillos 8.08 Nota: El cortante y el aplastamiento se revisaron en el Ejemplo 12-4 y obviamente, pasan aquí, ya que son mayores de lo que eran antes. Resp. 12.15 Use 9 tornillos. Use 9 tornillos. PROBLEMAS PARA RESOLVER En cada uno de los problemas listados, deberá usarse la siguiente información, a menos que se indique otra cosa: a) la Especificación del AISC; b) agujeros de tamaño estándar; c) los miembros tendrán superficies laminadas libres de escamas (clase A); d) Fy = 36 klb/plg2 y Fu = 58 klb/plg2, a menos que se indique otra cosa; e) la deformación para las cargas de servicio es una consideración de diseño. No considere el bloque de cortante, a menos que se indique otra cosa. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 424 Capítulo 12 Conexiones atornilladas 12-1 al 12-5. Determine la resistencia de diseño por tensión según el método LRFD y la resistencia permisible de diseño por tensión según el método ASD para el miembro mostrado, suponiendo una conexión tipo aplastamiento. 2 plg 6 plg 6 plg 2 plg 2 plg 3 plg 3 plg 2 plg PL 1 ⫻ 16 PL 1 ⫻ 16 Figura P12-1 a 12-5. 12-1. Tornillos A325 de 34 plg , roscas excluidas del plano de corte. (Resp. 202.0 klb, 134.7 klb.) 12-2. Tornillos A325 de 1 plg, roscas excluidas del plano de corte. 12-3. Tornillos A490 de 1 plg, roscas no excluidas del plano de corte. (Resp. 281.6 klb, 190.7 klb.) 12-4. Tornillos A325 de 78 plg, roscas excluidas del plano de corte. 12-5. Tornillos A490 de 34 plg, roscas no excluidas del plano de corte. (Resp. 202.0 klb, 134.7 klb.) 12-6 al 12-10. Determine la resistencia de diseño por tensión según el método LRFD y la resistencia permisible de diseño por tensión según el método ASD para el miembro y las conexiones tipo aplastamiento. 3 plg 3 plg 3 plg 3 plg 2 plg PL 5 8 3 plg 3 plg 2 plg ⫻ 12 P/2 PL 1 ⫻ 12 P P/2 Figura P12-6 a 12-10. 5 PL 8 ⫻ 12 12-6. Tornillos A325 de 34 plg, roscas excluidas de los planos de corte. 12-7. Tornillos A490 de 78 plg, roscas no excluidas de los planos de corte. (Resp. 388.8 klb, 258.7 klb.) 12-8. Tornillos A490 de 34 plg, roscas excluidas del plano de corte. 12-9. Acero con Fy = 50 klb/plg2, Fu = 70 klb/plg2, tornillos A490 de 78 plg, roscas excluidas del plano de corte. (Resp. 472.5 klb, 315 klb.) 12-10. Acero con Fy = 50 klb/plg2, Fu = 70 klb/plg2, tornillos A490 de 1 plg, roscas excluidas de los planos de corte. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 12.15 Problemas para resolver 425 12-11 al 12-13. ¿Cuántos tornillos se requieren para los métodos LRFD y ASD para la conexión tipo aplastamiento mostrada, si PD = 50 klb y PL = 100 klb? PL 58 plg PL 58 plg P P 2 plg 3 plg 3 plg 2 plg Figura P12-11 a 12-13. 12-11. Tornillos A325 de 34 plg , roscas excluidas del plano de corte. (Resp. 10 tanto para el método RFD como para el ASD.) 12-12. Fy = 50 klb/plg2, Fu = 70 klb/plg2, tornillos A325 de 34 plg, roscas excluidas del plano de corte. 12-13. Tornillos A490 de 1 plg, roscas no excluidas del plano de corte. (Resp. 6 tanto para el método RFD como para el ASD.) 12-14 al 12-16. ¿Cuántos tornillos se requieren (LRFD y ASD) para la conexión tipo aplastamiento mostrada, si PD = 120 klb y PL = 150 klb? PLs de 12 plg PLs de 34 plg P/2 P P/ 2 2 plg 4 plg 4 plg 2 plg Figura P12-14 a 12-16. 12-14. Tornillos A325 de 78 plg, roscas excluidas de los planos de corte. 12-15. Tornillos A490 de 34 plg , roscas no excluidas de los planos de corte. (Resp. 9 o 10 tanto para el método LRFD como para el ASD.) 12-16. Tornillos A325 de 1 plg, roscas no excluidas de los planos de corte. 12-17. El miembro de armadura mostrado en la figura consiste en dos canales C12 × 25 (acero A36) conectadas a una placa de nudo de 1 plg. ¿Cuántos tornillos A325 de 78 plg (roscas excluidas del plano de corte) se requieren para desarrollar la capacidad total a tensión del miembro, si se trata de una conexión tipo aplastamiento? Suponga U = 0.85. Use ambos métodos LRFD y ASD. (Resp. 8 tanto para el método LRFD como para el ASD.) Pu Pu 2 plg 3 plg 3 plg 2 plg Figura P12-17. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 426 Capítulo 12 Conexiones atornilladas 12-18. Repita el Prob. 12-17, usando tornillos A490 de 34 plg (roscas excluidas). 12-19. Repita el Prob. 12-17, si se usan tornillos A490 de 78 plg (roscas no excluidas). Fy = 50 klb/plg2 y Fu = 65 klb/plg2. (Resp. 9 tanto para el método LRFD como para el ASD.) 12-20. En la conexión mostrada en la siguiente figura, Pu = 360 klb y Pa = 260 klb. Determine mediante los métodos LRFD y ASD el número de tornillos A325 de 1 plg requeridos para una conexión tipo aplastamiento, usando acero A36. Roscas excluidas del plano de corte. 5 PLs 8 ⫻ 16 7 PLs 8 ⫻ 16 Pu o Pa Pu o Pa Figura P12-20. 2 plg 3 plg 2 3 Pu o 23 Pa 2 3 Pu o 23 Pa 2 3 Pu o 23 Pa 2 plg 12-21. Repita el Prob. 12-20, usando tornillos A490 de 78 plg (roscas no excluidas del plano de corte). (Resp. 12 para el método LRFD y 13 o 14 para el ASD.) 12-22. ¿Cuántos tornillos A490 de 34 plg (roscas excluidas de los planos de corte) en una conexión tipo aplastamiento se requieren para desarrollar la resistencia a tensión de diseño del miembro mostrado? Suponga que se usa acero A36 y que existen dos líneas de tornillos en cada patín (cuando menos tres en cada línea separados 4 plg centro a centro). LRFD y ASD. No considere el bloque de cortante. PL 34 ⫻ 12 W18 ⫻ 65 P 2 P P 2 Figura P12-22. PL 34 ⫻ 12 4 plg 4 plg 2 plg 2 plg 12-23. Para la viga mostrada en la siguiente figura, ¿cuál es la separación requerida entre los tornillos A490 de 34 plg (roscas no excluidas del plano de corte) 1 ⫻ 12 PL W24 ⫻ 94 Figura P12-23. 1 ⫻ 12 PL Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 12.15 Problemas para resolver 427 en una conexión tipo aplastamiento para una sección donde la fuerza cortante externa es VD = 80 klb y VL = 160 klb? LRFD y ASD. Suponga Lc = 1.50 plg. (Resp. 8 tanto para el método LRFD como para el ASD.) 12-24. La sección con cubreplacas mostrada en la siguiente figura se usa para soportar una carga uniforme wD = 10 klb/pie (incluye el efecto del peso de la viga y wL = 12.5 klb/pie para un claro simple de 24 pies). Si se usan tornillos A325 de 78 plg (roscas excluidas) en una conexión tipo aplastamiento, determine el diagrama de separación para todo el claro, solamente para el método LRFD. 3 8 16 PL W27 178 3 8 16 PL Figura P12-24. 12-25. Para la sección mostrada en la siguiente figura, determine, solamente para el método ASD, la separación requerida entre los tornillos A490 de 78 plg (roscas excluidas) para una conexión tipo aplastamiento si el miembro consiste en acero A572 grado 60 (Fu = 75 klb/plg2). VD = 100 klb y VL = 140 klb. Suponga superficies Clase A y Lc = 1.0 plg. (Resp. 6 plg para ambos.) 1 2 2 plg PL 12 48 1 48 2 plg 1 43 2 plg 1 2 2 plg 1 Ls8 4 2 (alas cortas espalda con espalda) Figura P12-25. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 428 Capítulo 12 Conexiones atornilladas 12-26. Para un cortante externo Vu de 600 klb, determine mediante el método LRFD la separación requerida entre los tornillos en el alma A325 de 1 plg (roscas excluidas) en una conexión tipo aplastamiento para la sección armada mostrada en la siguiente figura. Suponga que lc = 1.5 plg y acero A36. PLs 12 20 3 plg Ls8 8 1 2 3 plg 2 plg PL 58 54 1 42 2 plg 1 54 2 plg Nota: Los tornillos no están salteados. 3 plg 3 plg Figura P12-26. 12-27. Determine la resistencia de diseño Pu y la resistencia permisible Pa para la conexión mostrada si se usan tornillos A325 de 78 plg (roscas excluidas) en una conexión tipo fricción con un factor para rellenos, hf = 1.0. Suponga acero A36 y una superficie de contacto de Clase B así como agujeros de tamaños estándar. (Resp. 132.2 klb, 88.1 klb.) PL 12 10 PL 12 10 Pa o Pu Pu o Pa 2 plg Pa Pu 6 plg Pu o Pa 2 plg 1 1 2 plg 4 plg 4 plg 1 12 plg Figura P12-27. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 12.15 Problemas para resolver 429 12-28 al 12-33. Repita estos problemas, usando las cargas dadas y determine el número de tornillos que se requieren para una conexión tipo fricción. Suponga superficies Clase A, agujeros de tamaño estándar, hf = 1.00 y valores de lc de 1.50 plg, UNO. 12-28. Problema 12-6. PD = 100 klb, PL = 150 klb. 12-29. Problema 12-11. PD = 50 klb, PL = 100 klb. (Resp. 24 tanto para LRFD, como para ASD.) 12-30. Problema 12-13. PD = 75 klb, PL = 160 klb. 12-31. Problema 12-14. PD = 120 klb, PL = 150 klb. (Resp. 16 tanto para LRFD, como para ASD.) 12-32. Problema 12-16. PD = 40 klb, PL = 100 klb. 12-33. Problema 12-20. (Resp. 11 LRFD, 12 ASD.) 12-34 y 12-35. Usando la conexión tipo aplastamiento de cada problema dado, determine el número de tornillos A490 de 1 plg que se requieren, mediante los métodos LRFD y ASD, para una conexión tipo fricción. Suponga agujeros de ranura larga en la dirección de la carga, superficies de contacto Clase A, hf = 1.00, y lc = 1.25 plg. 12-34. Problema 12-12. 12-35. Problema 12-15. (Resp. 11 o 12 LRFD, 12 ASD.) 12-36. Determine la resistencia de diseño por tensión Pu y la resistencia permisible por tensión Pa de la conexión mostrada si se usan ocho tornillos tipo aplastamiento A325 de 78 plg (roscas excluidas del plano de corte) en cada patín. Incluya el bloque de cortante en sus cálculos. Se usa acero A36. 1 1 2 plg Pu 3 @ 3 plg 9 plg 1 5 2 plg 1 1 2 plg Pu 3 PL 4 14 W21 101 Pu 2 Pu Pu 2 3 PL 4 14 Figura P12-36. 12-37. Repita el Prob. 12-36, usando tornillos tipo aplastamiento A490 de Fy = 50 klb/plg2 y Fu = 65 klb/plg2. (Resp. 604.8 klb, 403.2 klb.) Alfaomega 7 8 plg. Diseño de Estructuras de Acero – McCormac /Csernak C A P Í T U L O 1 3 Conexiones atornilladas cargadas excéntricamente y notas históricas sobre los remaches 13.1 TORNILLOS SUJETOS A CORTE EXCÉNTRICO Los grupos de tornillos cargados excéntricamente están sujetos a corte y a momentos de flexión. El lector puede suponer que tales situaciones son raras, pero la verdad es que son mucho más comunes de lo que se sospecha. Por ejemplo, en una armadura es conveniente tener el centro de gravedad de un miembro, alineado exactamente con el centro de gravedad de los tornillos en sus conexiones de extremo. Esto no es tan fácil de realizar como parece, y a menudo las conexiones están sujetas a momentos. La excentricidad es absolutamente obvia en la Figura 13.1 (a), donde la viga se une a una columna con una placa. En la parte (b) de la figura, una viga está unida a una columna con un par de ángulos para alma. Es obvio que esta conexión debe resistir cierto momento, porque el centro de gravedad de la carga proveniente de la viga no coincide con la reacción de la columna. Figura 13.1 Grupos de tornillos cargados excéntricamente. 430 (a) Diseño de Estructuras de Acero – McCormac /Csernak (b) Alfaomega 13.1 Tornillos sujetos a corte excéntrico 431 Puente sobre el desfiladero New River en el condado Fayette cerca de Charleston, West Virginia. (Cortesía de American Bridge Company.) Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 432 Capítulo 13 Conexiones atornilladas cargadas excéntricamente y notas históricas... En general, las especificaciones para tornillos y soldaduras establecen claramente que el centro de gravedad de la conexión debe coincidir con el centro de gravedad del miembro, a menos que la excentricidad se tome en cuenta en los cálculos. Sin embargo, la Sección J1.7 de la Especificación del AISC hace algunas excepciones a esta regla. Se establece que la regla no es aplicable a las conexiones de extremo de ángulos simples, ángulos dobles y miembros similares cargadas estáticamente. En otras palabras, las excentricidades entre los centros de gravedad de esos miembros y los centros de gravedad de las conexiones se pueden ignorar, a menos que estén implicadas cargas de fatiga. Además, la excentricidad entre los ejes de gravedad y las líneas de gramil de miembros atornillados puede despreciarse en miembros cargados estáticamente. La Especificación del AISC presenta valores para calcular las resistencias de diseño de tornillos o remaches individuales, pero no especifica un método para calcular las fuerzas en estos sujetadores cuando están cargados excéntricamente. En consecuencia, el método de análisis queda a criterio del proyectista. A través de los años se han desarrollado tres métodos generales para el análisis de conexiones cargadas excéntricamente. El primero es el muy conservador método elástico en el que la fricción o la resistencia al deslizamiento entre las partes conectadas se ignora. Además, se supone que las partes conectadas son completamente rígidas. Este tipo de análisis se ha usado por lo menos desde 1870.1, 2 Las pruebas han demostrado que el método elástico por lo general proporciona resultados muy conservadores. Debido a ello, se han propuesto3 varios métodos reducidos o de excentricidad efectiva. El análisis se efectúa igual que con el método elástico, excepto que se emplean menores excentricidades y momentos en los cálculos. El tercer método, llamado el método del centro instantáneo de rotación, proporciona los valores más compatibles con los obtenidos en pruebas, pero su aplicación es extremadamente tediosa, por lo menos al usar calculadoras manuales. Las Tablas 7-7 a 7-14 de la Parte 7 del Manual para conexiones atornilladas cargadas excéntricamente se basan en el método de resistencia última y nos permiten resolver la mayor parte de este tipo de problemas fácilmente, siempre que el arreglo de los tornillos o remaches sea simétrico. El resto de esta sección se dedica al estudio de estos tres métodos de análisis. 13.1.1 Análisis elástico Para esta exposición, se supone que los tornillos de la Figura 13.2 (a) están sujetos a una carga P que tiene una excentricidad e con respecto al centro de gravedad del grupo de tornillos. Para considerar la condición de fuerzas en los tornillos, se suponen dos fuerzas iguales a P, una hacia arriba o la otra hacia abajo, actuando en el centro de gravedad del grupo de tornillos. Esta condición, mostrada en la parte (b) de la figura, de ninguna manera cambia las fuerzas en los tornillos. La fuerza en un tornillo específico debe, por lo tanto, ser igual a P dividida entre el número de tornillos en el grupo, como se ve en la parte (c), más la fuerza debida al momento ocasionado por el par, mostrado en la parte (d) de la figura. Ahora se estudiará la magnitud de las fuerzas en los tornillos debido al momento Pe. En la Figura 13.3, d1, d2, etc., representan las distancias de cada tornillo al centro de gravedad del grupo. Se supone que el momento producido por el par tiende a hacer girar la placa alrededor del centro de gravedad de la conexión de tornillo, siendo la magnitud de la rotación o de la deformación unitaria para un tornillo específico proporcional a su distancia desde el 1 W. McGuire, Steel Structures (Englewood Cliffs, NJ: Prentice Hall, 1968), p. 813. C. Reilly, “Studies of iron Girder Bridges”, Proc. Inst. Civil Engrs. 29 (Londres, 1870). 3 T. R. Higgins, “New Formulas for Fasteners Loaded Off Center”, Engr. News Record (mayo 21, 1964). 2 Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 13.1 Tornillos sujetos a corte excéntrico 433 P P P e e c.g. c.g. P (a) (b) P P e c.g. c.g. P (c) Figura 13.2. (d) P e r1 d1 d4 c.g. r4 Figura 13.3. d3 d2 r2 r3 centro de gravedad. (Para esta deducción, las placas de unión se consideran de nuevo como perfectamente rígidas y los tornillos como perfectamente elásticos.) El esfuerzo es máximo en el tornillo cuya distancia al centro de gravedad es máxima, ya que el esfuerzo es proporcional a la deformación unitaria en el intervalo elástico. Se considera que la rotación produce las fuerzas r1, r2, r3 y r4, respectivamente, en los tornillos de la figura. El momento transmitido a los tornillos debe equilibrarse con los momentos resistentes de éstos como se muestra en la ecuación (1) Mc.g. = Pe = r1d1 + r2d2 + r3d3 + r4d4 Alfaomega (1) Diseño de Estructuras de Acero – McCormac /Csernak 434 Capítulo 13 Conexiones atornilladas cargadas excéntricamente y notas históricas... Como se supone que la fuerza causada en cada tornillo es directamente proporcional a su distancia al centro de gravedad, puede escribirse la siguiente expresión: r1 r2 r3 r4 = = = d1 d2 d3 d4 Escribiendo cada valor de r en términos de r1 y d1, obtenemos r1 = r1d1 d1 r2 = r1d2 d1 r3 = r1d3 d1 r4 = r1d4 d1 Sustituyendo estos valores en la ecuación (original) y simplificando obtenemos M = r1d22 r1d23 r1d24 r1 2 r1d21 + + + = 1d1 + d22 + d23 + d242 d1 d1 d1 d1 d1 Por lo tanto, M = r1 ©d2 d1 Ahora, la fuerza en cada tornillo puede escribirse como sigue: r1 = Md1 ©d 2 r2 = d2 Md2 r = d1 1 ©d2 r3 = Md3 ©d 2 r4 = Md4 ©d2 Cada valor de r es perpendicular a la línea trazada desde el centro de gravedad hasta el tornillo correspondiente. Por lo general es más conveniente representarlos por sus componentes vertical y horizontal. Al respecto, se hace referencia a la Figura 13.4. En esta figura, las componentes vertical y horizontal de la distancia d1 están representadas por h y v, respectivamente, y las componentes vertical y horizontal de fuerza están V r1 h d1 v H d1 v v h c.g. Figura 13.4. Diseño de Estructuras de Acero – McCormac /Csernak h Alfaomega 13.1 Tornillos sujetos a corte excéntrico 435 representadas por H y V, respectivamente. Ahora es posible escribir la siguiente relación, de la que puede obtenerse H: r1 H = v d1 H = r1v Md1 v = ¢ ≤¢ ≤ d1 d1 ©d2 Por lo tanto, H = Mv ©d2 V = Mh ©d2 Mediante un procedimiento similar, Ejemplo 13-1 Determine la fuerza en el tornillo sometido a mayor esfuerzo del grupo mostrado en la Figura 13.5, usando el método de análisis elástico. e 3 pulg P 30 klb 6 pulg 3 pulg 3 pulg centro de gravedad de los tornillos 3 pulg Figura 13.5. Solución. En la Figura 13.6 se muestran los croquis de las fuerzas que se aplican a cada tornillo por carga directa, así como los momentos en el sentido del movimiento de las manecillas del reloj. El lector observará en estos croquis que los tornillos sometidos a mayor esfuerzo son los que están a la derecha arriba y abajo, y cuyos correspondientes esfuerzos son iguales: e = 6 + 1.5 = 7.5 plg Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 436 Capítulo 13 Conexiones atornilladas cargadas excéntricamente y notas históricas... V P/8 P/8 H2 H2 V V P/8 P/8 H1 H1 V V c.g. P/8 P/8 H1 H1 V V P/8 P/8 H2 H2 V Figura 13.6. M = Pe = 130 klb217.5 plg2 = 225 klb-plg ©d2 = ©h2 + ©v2 ©d2 = 18211.522 + 14211.52 + 4.522 = 108 plg2 Para el tornillo inferior derecho: 1225 klb-plg214.5 plg2 Mv = = 9.38 klb ; 2 ©d 108 plg 2 1225 klb-plg211.5 plg2 Mh = = 3.13 klb T V = ©d2 108 plg2 H = P 30 klb = = 3.75 klb T 8 8 Estas componentes se muestran abajo para el tornillo inferior derecho: 3.13 klb R 3.75 klb 9.38 klb Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 13.1 Tornillos sujetos a corte excéntrico 437 La fuerza resultante aplicada a este tornillo es: R = 213.13 + 3.7522 + 19.3822 = 11.63 klb La carga excéntrica puede ser inclinada y representarse por sus componentes vertical y horizontal y se puede determinar el momento de cada una con respecto al centro de gravedad del grupo de tornillos. Pueden desarrollarse diversas fórmulas de diseño con las que el ingeniero sería capaz de diseñar directamente las conexiones excéntricas, pero probablemente, el proceso de suponer un cierto número y arreglo de tornillos, verificar los esfuerzos, y rediseñar, es igualmente satisfactorio. El problema con este método de análisis inexacto, pero muy conservador, es que en efecto estamos suponiendo que hay una relación lineal entre las cargas y las deformaciones en los sujetadores; y que además, sus esfuerzos de fluencia no se exceden cuando se alcanza la carga última en la conexión. Varios experimentos han mostrado que estas hipótesis son incorrectas. Si recapitulamos este estudio, podemos decir que el método elástico es mucho más fácil de aplicar que el método del centro instantáneo de rotación que se describe en la Sección 13.1.3. Sin embargo, es probablemente demasiado conservador, ya que desprecia la ductilidad de los tornillos y la ventaja de la redistribución de cargas. 13.1.2 Método de la excentricidad reducida El método de análisis elástico que se acaba de describir sobreestima en mucho las fuerzas por momento aplicadas a los conectores. Debido a esto, se han presentado varias propuestas a lo largo de varios años, que emplean una excentricidad efectiva, lo que implica el tomar en cuenta la resistencia al deslizamiento en las superficies de contacto o de empalme. A continuación se presenta una serie de valores de excentricidades reducidas que han sido comunes en otras épocas: 1. Con una línea de gramil de sujetadores y en donde n es el número de sujetadores en la línea: 1 + 2n eefectiva = ereal 4 2. Con dos o más líneas de gramil de sujetadores colocados simétricamente y en donde n es el número de sujetadores en cada línea: eefectiva = ereal - 1 + n 2 En la Figura 13.7 se muestran los valores de la excentricidad reducida para dos arreglos de sujetadores. Para analizar una conexión específica con el método de la excentricidad reducida, se calcula el valor de la eefectiva, como se describió antes y se usa para calcular el momento excéntrico. El resto de los cálculos se hace igual que con el método elástico. 13.1.3 Método del centro instantáneo de rotación Los métodos elástico y de la excentricidad reducida para analizar grupos de sujetadores cargados excéntricamente se basan en la hipótesis de que el comportamiento de los sujetadores Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 438 Capítulo 13 Conexiones atornilladas cargadas excéntricamente y notas históricas... ereal 5 plg Pu Pu ereal 6 pulg 13 2 3.0 pulg eefectiva 5 1 (2)(4) 4 3.75 plg eefectiva 6 Figura 13.7. Pu e⬘ e 1 d1 2 R1 d2 O 4 3 d6 d3 R3 d5 Figura 13.8. R2 c.g. R5 5 R4 R6 6 es elástico. Un método de análisis mucho más realista es el método del centro instantáneo de rotación, que se describe en los siguientes párrafos. Los valores dados en el Manual del AISC para grupos de sujetadores cargados excéntricamente se calcularon usando este método. Si uno de los tornillos o remaches extremos en una conexión cargada excéntricamente comienza a deslizarse o a fluir, la conexión no fallará. Si la magnitud de la carga excéntrica se incrementa, los tornillos interiores soportarán más carga y la falla no ocurrirá hasta que todos los tornillos fluyan o se deslicen. La carga excéntrica tiende a causar una rotación relativa y una traslación del material conectado. En efecto, esto es equivalente a una rotación pura de la conexión con respecto a un solo punto llamado centro instantáneo de rotación. En la Figura 13.8 se muestra una conexión atornillada cargada excéntricamente y el punto 0 representa el centro instantáneo. Éste se encuentra localizado a una distancia e¿ del centro de gravedad del grupo de tornillos. Se supone que las deformaciones de estos tornillos varían en proporción a sus distancias al centro instantáneo. La fuerza cortante última que uno de ellos puede resistir no es igual a la fuerza cortante pura que un tornillo puede resistir. Más bien, depende de la relación Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 13.1 Tornillos sujetos a corte excéntrico 439 carga-deformación en el tornillo. Los estudios de Crawford y Kulak4 muestran que esta fuerza puede estimarse con bastante precisión con la expresión: R = Rult(1 - e-10¢)0.55 En esta fórmula, Rult es la carga cortante última de un solo sujetador, igual a 74 klb para un tornillo A325 de 3/4 plg de diámetro, e es la base de los logaritmos naturales (2.718) y ¢ es igual a la deformación total del tornillo. Su valor máximo se determina experimentalmente como 0.34 plg. Se supone que los valores ¢ para los otros tornillos están en proporción a R como sus distancias d son a d para el tornillo con la mayor d. Los coeficientes 10.0 y 0.55 también se obtuvieron experimentalmente. La Figura 13.9 ilustra esta relación cargadeformación. Esta expresión muestra claramente que la carga cortante última soportada por un tornillo específico, en una conexión cargada excéntricamente, es afectada por su deformación. Entonces, la carga aplicada a un tornillo específico depende de su posición en la conexión con respecto al centro instantáneo de rotación. Las fuerzas resistentes de los tornillos de la conexión en la Figura 13.8 se representan con las letras R1, R2, R3, etc. Se supone que cada una de estas fuerzas actúa en una dirección perpendicular a una línea trazada del punto 0 al centro del tornillo considerado. Para esta conexión simétrica, el centro instantáneo de rotación quedará sobre una línea horizontal que pase por el centro de gravedad del grupo de tornillos. Éste es el caso porque la suma de las componentes horizontales de las fuerzas R debe ser cero, como también lo debe ser la suma de los momentos de las componentes horizontales respecto al punto 0. La posición del punto 0 sobre la línea horizontal puede encontrarse mediante un tedioso procedimiento de tanteos que se describirá aquí. Con referencia a la Figura 13.8, el momento de la carga excéntrica respecto al punto 0 debe ser igual a la suma de los momentos de las fuerzas resistentes R respecto al mismo punto. Si conociéramos la posición del centro instantáneo, podríamos calcular los valores R de los tornillos con la fórmula de Crawford-Kulak y determinar Pu de la expresión que sigue, en donde e y e¿ son las distancias mostradas en las Figuras 13.8 y 13.11. 80 Carga (R), klb 60 40 10.0 0.55 20 Figura 13.9 Fuerza cortante última R en un tornillo en función de la deformación. 0 0.10 0.20 0.30 Deformación (), plg 4 S. F. Crawford y G. L. Kulak, “Eccentrically Loaded Bolt Connections”, Journal of Structural Division, ASCE 97, ST3 (marzo, 1971), pp. 765-783. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 440 Capítulo 13 Conexiones atornilladas cargadas excéntricamente y notas históricas... Pu1e¿ + e2 = ©Rd Pu = ©Rd e¿ + e Para determinar la resistencia de diseño de tal conexión de acuerdo con la Especificación del AISC, podemos reemplazar Rult en la fórmula Crawford-Kulak por la resistencia de diseño por cortante de un tornillo en una conexión donde la carga no sea excéntrica. Por ejemplo, si tenemos tornillos A325 de 7/8 plg (roscas excluidas del plano de corte) en cortante simple con apoyo sobre un espesor suficientemente grande de manera que el aplastamiento no rija, Rult será igual, mediante el método de LRDF: Rult = fFnAb = (0.75)(68 klb/plg2)(0.60 plg2) = 30.6 klb Sin embargo, la posición del centro instantáneo no se conoce. Su posición se estima, se determinan los valores R y se calcula Pu como se describió. Obsérvese que Pu debe ser igual a la suma de las componentes verticales de las fuerzas resistentes R (©Rv). Si este valor se calcula y es igual al valor de Pu calculado con la fórmula anterior, tendremos la posición correcta del centro instantáneo. Si no resulta así, ensayamos otra posición, etcétera. En el Ejemplo 13-2, el autor muestra los tediosos cálculos por tanteos necesarios para localizar el centro instantáneo de rotación para una conexión simétrica de cuatro tornillos. Además, se determinan la resistencia de diseño fRn según el método LRFD de la conexión y la resistencia permisible Rn/Æ. Para resolver este problema, es muy conveniente efectuar los cálculos en forma tabular, similar a la usada en la solución que sigue. En la tabla mostrada, los valores h y v dados son las componentes horizontal y vertical de las distancias d del punto 0 a los centros de gravedad de los tornillos. Se supone que el tornillo más alejado del punto 0 tiene un valor ¢ de 0.34 plg. Se supone que los valores ¢ para los otros tornillos son proporcionales a sus distancias al punto 0. Los valores ¢ así determinados se usan en la fórmula para R. En las Tablas 7-7 a 7-14 del Manual del AISC se presenta un conjunto de tablas tituladas “Coefficients C for Eccentrically Loaded Bolt Groups” (Coeficientes C para grupos de tornillos cargados excéntricamente). Los valores de estas tablas se determinaron con el procedimiento descrito aquí. Un gran porcentaje de los casos prácticos que encontrará el proyectista se incluyen en las tablas. Si se le presentara al proyectista una situación que las tablas no abarquen, podría decidirse a usar el procedimiento elástico más conservador, previamente descrito. Ejemplo 13-2 Los tornillos A325 de 7/8 plg tipo aplastamiento de la conexión mostrada en la Figura 13.10 tienen una resistencia nominal al cortante rn = (0.60 plg2)(68 klb/plg2) = 40.8 klb. Localice el centro instantáneo de rotación de la conexión usando el procedimiento de tanteos y determine el valor de Pu. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 13.1 Tornillos sujetos a corte excéntrico 441 P 5 pulg 6 pulg 3 pulg Figura 13.10. e 3 pulg 1 e 5 pulg R1 2 d1 Pu R2 3 pulg d2 c.g. O d4 3 pulg d3 R3 3 4 R4 3 pulg Figura 13.11. Solución. Por tanteos: Ensayamos un valor e¿ = 3 plg, haciendo referencia a la Figura 13.11. En la siguiente tabla, ¢ para el tornillo 1 es igual a (3.3541/5.4083)(0.34) = 0.211 plg y R para el mismo tornillo es igual a 30.6(1 – e-(10)(0.211))0.55. Tornillo núm. h (plg) v (plg) d (plg) ¢ (plg) R (klb) Rv (klb) Rd (klb-plg) 1 2 3 4 1.5 4.5 1.5 4.5 3 3 3 3 3.3541 5.4083 3.3541 5.4083 0.211 0.34 0.211 0.34 28.50 30.03 28.50 30.03 12.74 24.99 12.74 24.99 © = 75.46 95.58 162.43 95.58 162.43 © = 516.03 Pu = ©Rd 516.03 = = 64.50 klb no es = 75.46 klb e¿ + e 3 + 5 NO SE ACEPTA Después de varios ensayos, suponemos e¿ = 2.40 plg. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 442 Capítulo 13 Conexiones atornilladas cargadas excéntricamente y notas históricas... Tornillo núm. h (plg) v (plg) d (plg) ¢ (plg) R (klb) Rv (klb) Rd (klb-plg) 1 2 3 4 0.90 3.90 0.90 3.90 3 3 3 3 3.1321 4.9204 3.1321 4.9204 0.216 0.34 0.216 0.34 28.61 30.03 28.61 30.03 8.22 23.81 8.22 23.81 © = 64.06 89.62 147.78 89.62 147.78 © = 474.80 Entonces, tenemos Pu = 474.80 ©Rd = = 64.16 klb casi igual a 64.06 klb e¿ + e 2.4 + 5 OK Pu = 64.1 klb Aunque el desarrollo de este método de análisis se basó en conexiones tipo aplastamiento en las que puede ocurrir el deslizamiento, tanto la teoría como los ensayos con carga han demostrado que se puede aplicar conservadoramente a conexiones tipo fricción.5 El método del centro instantáneo de rotación puede ampliarse para incluir cargas inclinadas y arreglos asimétricos de tornillos, pero los cálculos con tanteos con calculadora de mano resultan demasiado largos en tales situaciones. Los Ejemplos 13-3 y 13-4 proporcionan ilustraciones del uso de las tablas de resistencia última en la Parte 7 del Manual del AISC, tanto para análisis como para diseño. Ejemplo 13-3 Repita el Ejemplo 13-2, usando las tablas en la Parte 7 del Manual. Estas tablas se titulan “Coefficients C for Eccentrically Loaded Bolt Groups” (Coeficientes C para grupos de tornillos con carga excéntrica). Determine tanto la resistencia de diseño según el método LRFD como la resistencia permisible según el método ASD para la conexión. Solución. Consulte la Tabla 7-8 del Manual con un ángulo = 0°, s = 6 plg, ex = 5 plg y n = 2 filas verticales. C = 2.24 rn = Fnv Ag = (68 klb/plg2)(0.6 plg2) = 40.8 klb (Del enunciado en el Ejemplo 13-2, los controles de cortante no se revisan, y por tanto el aplastamiento no se revisa.) Rn = Crn = (2.24)(40.8) = 91.4 klb 5 G. L. Kulak, “Eccentrically Loaded Slip-Resistant Connections“, Engineering Journal, AISC, vol. 12, núm. 2 (segundo trimestre, 1975), pp. 52-55. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 13.1 Tornillos sujetos a corte excéntrico 443 ASD Æ = 2.00 LRFD f = 0.75 fRn = 10.752191.42 = 68.6 klb Rn 91.4 = = 45.7 klb Æ 2.00 Generalmente concuerda con la solución por tanteos en el ejemplo anterior. Ejemplo 13-4 Usando ambos métodos LRFD y ASD, determine el número requerido de tornillos A325 de 7/8 plg en agujeros de tamaño estándar para la conexión mostrada en la Figura 13.12. Considere acero A36 y que la conexión es tipo aplastamiento con las cuerdas excluidas del plano de cortante. Suponga que los tornillos trabajan en cortante simple y su aplastamiento tiene lugar en 1/2 plg. Use el método del centro instantáneo de rotación presentado en las tablas de la Parte 7 del Manual del AISC. Suponga Lc = 1.0 y que la deformación en los agujeros de tornillos para las cargas de servicio no son una consideración de diseño. Solución ex = e = 5 12 plg = 5.5 plg Pernos en cortante simple y aplastamiento sobre 1/2 plg: rn = resistencia nominal por cortante por sujetador = FnvAb = (68 klb/plg2)(0.6 plg2)= 40.8 klb rn = resistencia nominal por aplastamiento por sujetador 1 = 1.5lc tFu = 11.5211.0 plg2a plgb158 klb/plg2 2 = 43.5 klb 2 7 1 < 3.0 dtFu = 13.02a b a b1582 = 76.1 klb 8 2 ex e (n1) @ 3 pulg centro a centro 3 pulg 4 pulg PD 35 klb y PL 45 klb 3 pulg 3 pulg 3 pulg Figura 13.12. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 444 Capítulo 13 Conexiones atornilladas cargadas excéntricamente y notas históricas... Con referencia a la Tabla 7-8 del Manual, El valor de Cmín requerido para proporcionar un número suficiente de pernos puede determinarse como sigue: ASD Æ = 2.00 LRFD f = 0.75 Pu = 11.221352 + 11.621452 = 114 klb Cmín = Pu frn = 114 = 3.73 10.752140.82 Pa = 35 + 45 = 80 klb Cmín = 12.00280 ÆPa = 3.92 = rn 40.8 * Use cuatro tornillos A325 y 78 en cada fila, como se describe a continuación. *Con ex = 5 1/2 plg y una separación vertical s de 3 plg, nos movemos horizontalmente en la tabla hasta que encontramos el número de pernos en cada fila vertical que proporcione una C de 3.73 o mayor. Con ex = 5 plg y n = 4, encontramos C = 4.51. Entonces, con ex = 6 plg y n = 4, encontramos C = 4.03. Interpolando para ex = 5 1/2, encontramos C = 4.27 7 3.73, OK para el método de LRFD. Como C = 4.27 7 3.92 OK para el método de ASD Use cuatro tornillos A325 y 7/8 plg en cada fila (para ambos métodos LRFD y ASD). Nota: Si la situación encontrada por el proyectista no está contenida en las tablas para grupos de tornillos con carga excéntrica dadas en la Parte 7 del Manual del AISC, se recomienda usar el procedimiento elástico más conservador para tratar el problema, sea éste de análisis o de diseño. 13.2 TORNILLOS SUJETOS A CORTE Y TENSIÓN (CONEXIONES TIPO APLASTAMIENTO) Los tornillos usados en muchas conexiones de acero estructural están sujetos a una combinación de corte y tensión. Un caso en donde esto ocurre se ve claramente en la Figura 13.13, en donde una riostra diagonal está conectada a una columna. La componente vertical de la fuerza en la figura, V, está tratando de degollar los tornillos en la cara de la columna, en tanto que la componente horizontal de la fuerza, H, está tratando de fracturarlos a tensión. Las pruebas en tornillos tipo aplastamiento sujetos a una combinación de corte y tensión muestran que sus resistencias se pueden representar por medio de una curva elíptica de interacción, como se muestra en la Figura 13.14. Las tres líneas rectas punteadas mostradas en la figura pueden usarse con bastante exactitud para representar la curva elíptica. En esta figura, la línea punteada horizontal representa al esfuerzo de diseño a tensión fFnt según el método LRFD o el esfuerzo permisible a tensión Fnt/Æ según el método ASD si no se aplican fuerzas de cortante a los tornillos. La línea punteada vertical representa el esfuerzo de diseño por cortante fFnv según el método LRFD o el esfuerzo permisible por cortante Fnv/Æ según el método ASD si no se aplican fuerzas de tensión a los tornillos. La línea recta con pendiente en la figura está representada por la expresión para F ¿nt, el esfuerzo nominal a tensión modificado para incluir los efectos de la fuerza cortante. Enseguida se muestran expresiones para F ¿nt. Estos valores se proporcionan en la Sección J3.7 de la Especificación del AISC. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 13.2 Tornillos sujetos a corte y tensión (conexiones tipo aplastamiento) 445 V P 1 1 2 2Ls 6 3 2 H 1 2 7 Ocho tornillos A325 de 8 plg Te estructural Tornillos considerados Figura 13.13 Figura 13.14 Tornillos en una conexión tipo aplastamiento sometidos a una combinación de cortante y tensión. Esfuerzo de tensión requerido Conexión sometida a una combinación de cortante y tensión. Fnt o Fnt Fnv o Fnv Esfuerzo cortante requerido Para LRFD (f = 0.75) œ = 1.3Fnt F nt Fnt frv … Fnt fFnv (Ecuación J3-3a del AISC) ÆFnt frv … Fnt Fnv (Ecuación J3-3b del AISC) Para ASD (Æ = 2.00) œ F nt = 1.3Fnt - Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 446 Capítulo 13 Conexiones atornilladas cargadas excéntricamente y notas históricas... Edificio APD, Dublín, GA. (Cortesía de Britt, Peters y Asociados.) en donde Fnt es el esfuerzo de tensión nominal de la Tabla 12-5 (Tabla J3.2 del AISC), klb/plg2. Fnv es el esfuerzo cortante nominal de la Tabla 12-5 (Tabla J3.2 del AISC), klb/plg2. frv es el esfuerzo cortante requerido usando combinaciones de carga LRFD o ASD, klb/plg2. El esfuerzo cortante disponible del sujetador debe ser igual o superior al esfuerzo cortante requerido, frv. La Especificación (J3.7) del AISC establece que si el esfuerzo requerido, f, ya sea en cortante o a tensión, es igual o menor del 30% del esfuerzo disponible correspondiente, no es necesario investigar el efecto del esfuerzo combinado. Ejemplo 13-5 El miembro a tensión mostrado anteriormente en la Figura 13.13 tiene ocho tornillos A325 de alta resistencia de 7/8 plg en una conexión de tipo aplastamiento. ¿Son suficientes los Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 13.3 Tornillos sujetos a corte y tensión (conexiones de fricción) 447 tornillos para resistir las cargas aplicadas PD = 80 klb y PL = 100 klb, usando las especificaciones de LRFD y ASD, si se excluyen de los planos de cortante las cuerdas de los tornillos? Solución LRFD f = 0.75 ASD Æ = 2.00 Pu = 11.221802 + 11.6211002 = 256 klb V = 1 25 2 12562 = 114.5 klb V = 12562 = 229 klb 25 Fnt = 90 klb/plg2 Fnv = 68 klb/plg2 114.5 klb = 23.85 klb/plg2 frv = 18210.6 plg 22 229 klb = 47.7 klb/plg2 frt = 18210.6 plg22 Fnt œ F nt = 1.3Fnt f … Fnt fFnv rv 90 = 11.321902 123.852 10.7521682 2 = 74.9 klb/plg 6 90 klb/plg2 H = Pa = 80 + 100 = 180 klb La conexión es aceptable. 13.3 25 2 11802 = 80.5 klb 11802 = 161 klb 25 Fnt = 90 klb/plg2 Fnv = 68 klb/plg2 80.5 klb = 16.77 klb/plg2 fv = 18210.6 plg22 161 klb = 33.54 klb/plg2 ft = 18210.6 plg22 ÆFnt œ F nt = 1.3Fnt frv … Fnt Fnv 12.0021902 = 11.321902 116.772 68 2 = 72.6 klb/plg 6 90 klb/plg2 œ F nt 72.6 = = 36.3 klb/plg2 7 33.54 klb/plg2 Æ 2.00 La conexión es aceptable. H = œ fF nt = 10.752174.92 = 56.2 klb/plg2 7 47.7 klb/plg2 1 TORNILLOS SUJETOS A CORTE Y TENSIÓN (CONEXIONES DE FRICCIÓN) Cuando se aplica una fuerza axial de tensión a una conexión tipo fricción, la fuerza de agarre se reducirá y la resistencia de diseño por cortante debe disminuirse en proporción a la pérdida de agarre o preesfuerzo. Esto se lleva a cabo en la Especificación del AISC (Sección J3.9) al multiplicar la resistencia disponible de los tornillos al deslizamiento (tal como se determina en la Sección J.8 del AISC) por un factor ksc. Para el método LRFD ksc = 1 - Tu DuTb nb (Ecuación J3-5a del AISC) ksc = 1 - 1.5Ta DuTb nb (Ecuación J3-5b del AISC) Para el método ASD Aquí, los factores se definen como sigue: Tu = fuerza de tensión debida a la combinación de cargas LRFD (es decir, Pu ) nb Du = un multiplicador = 1.13, definido anteriormente en la Sección 12.14 (Sección J3.8 del AISC) Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 448 Capítulo 13 Conexiones atornilladas cargadas excéntricamente y notas históricas... Tb = tensión mínima en el sujetador, tal como se da en la Tabla 12.1 (Tabla J3.1, AISC) nb = número de tornillos que soportan la tensión aplicada Ta = fuerza de tensión debida a la combinación de cargas ASD (es decir, Pa ) nb Ejemplo 13-6 Un grupo de doce tornillos A325 de alta resistencia de 7/8 plg con agujeros estándar se usa en una junta traslapada para una junta de fricción diseñada para impedir el deslizamiento. La conexión debe resistir las cargas de servicio de cortante VD = 40 klb y VL = 50 klb, así como las cargas de servicio a tensión TD = 50 klb y TL = 50 klb. ¿Es satisfactoria la conexión si la superficie de contacto es de Clase B y el factor de rellenos, hf, vale 1.00? Solución Rn para 1 tornillo en una conexión ordinaria de fricción Rn = mDuhfTb ns = 10.50211.13211.0021392112 = 22.03 klb/tornillo LRFD f = 1.00 Vu = 11.221402 + 11.621502 = 128 klb Va = 40 + 50 = 90 klb Tu = 11.221502 + 11.621502 = 140 klb Ta = 50 + 50 = 100 klb fRn = 11.02122.032 = 22.03 klb/tornillo Reducción debida a la carga a tensión ksc Tu = 1 DuTb nb = 1 - 140 = 0.735 11.13213921122 Valor reducido de fRn/tornillo = 10.7352122.03 klb2 = 16.20 klb/tornillo 13.4 ASD Æ = 1.50 Rn 22.03 = = 14.69 klb/tornillo Æ 1.50 Reducción debida a la carga a tensión ksc = 1 = 1 - 1.5Ta DuTb nb 11.5211002 11.13213921122 Valor reducido de = 0.716 Rn /tornillo Æ = 10.7162114.692 = 10.52 klb/tornillo Diseñar la resistencia al deslizamiento para 12 tornillos = 1122116.202 = 194.4 klb Resistencia permisible al deslizamiento para 12 tornillos = 1122110.522 = 126.2 klb 7128 klb OK 790 klb OK La conexión es satisfactoria. La conexión es satisfactoria. CARGAS DE TENSIÓN EN JUNTAS ATORNILLADAS En el pasado, los proyectistas evitaron hasta donde fue posible las conexiones atornilladas y remachadas sujetas a cargas de tensión pura. El uso de conexiones de tensión fue forzada, principalmente, por los sistemas de contraventeo en los edificios altos. Sin embargo, hay Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 13.4 Cargas de tensión en juntas atornilladas 449 algunos otros lugares donde se han usado, como son las conexiones de colgantes para puentes, conexiones de brida para sistemas de tuberías, etc. La Figura 13-15 muestra la conexión de un colgante con una carga aplicada de tensión. Los remaches colocados en caliente y los tornillos de alta resistencia completamente tensados, no tienen libertad para acortarse, con lo que se producen grandes esfuerzos de tensión en éstos durante su instalación. Estas tensiones iniciales están próximas a los puntos de cedencia. Siempre ha habido una gran resistencia entre los proyectistas a aplicar cargas de tensión a conectores de este tipo, por temor a que las cargas externas puedan incrementar fácilmente los esfuerzos existentes de tensión, ocasionando su falla. Sin embargo, la verdad es que cuando se aplican cargas de tensión externas a las conexiones de este tipo, no hay mucha variación en el esfuerzo. Los tornillos de alta resistencia completamente tensionados, en realidad preesfuerzan contra las cargas de tensión a las juntas en las cuales se utilizan. (Piense en una viga de concreto preesforzado que tiene cargas externas de compresión aplicadas en cada extremo.) Los esfuerzos de tensión en los conectores comprimen a los miembros conectados. Si se aplica una carga de tensión a esta conexión en la superficie de contacto, no podrá ejercer ninguna carga adicional en los tornillos o remaches hasta que los miembros comiencen a separarse sometiendo entonces a esfuerzos adicionales a los tornillos o remaches. Los miembros no pueden separarse hasta que la carga que se aplique sea mayor que la tensión total en los conectores de la junta. Este enunciado implica que la junta está preesforzada contra fuerzas de tensión, por un esfuerzo aplicado inicialmente en las espigadas de los conectores. Otro modo de decir esto, es que si se aplica una carga de tensión P a la superficie de contacto, tiende a reducir un poco el espesor de las placas, pero al mismo tiempo la presión de contacto entre las placas se reducirá en forma correspondiente, y las placas tenderán a dilatarse la misma cantidad. Entonces, el resultado teórico es que no hay cambio en el espesor de la placa y no hay cambio en la tensión del conector. Esta situación continúa hasta que P es igual a la tensión del conector. En este momento, un incremento de P se traducirá en la separación de las placas y después de eso, la tensión en el conector será igual a P. Si la carga se aplicara a las superficies externas, habría un aumento inmediato de la deformación en el conector. Este incremento estaría acompañado por una dilatación de las placas, aunque la carga no excediera el preesfuerzo, pero el incremento sería muy ligero, porque la carga irá a la placa y a los conectores en proporción aproximada a sus rigideces. Puesto que la placa es por mucho la más rígida, recibirá la mayor parte de la carga. Puede Figura 13.15 Conexión de un colgante. Alfaomega P Diseño de Estructuras de Acero – McCormac /Csernak 450 Capítulo 13 Conexiones atornilladas cargadas excéntricamente y notas históricas... desarrollarse una expresión para el alargamiento del tornillo basada en su área y el área de contacto considerada entre las placas. Dependiendo del área de contacto considerada, se encontrará que, a menos que P sea mayor que la tensión del tornillo, el incremento del esfuerzo estará en el intervalo del 10%. Si la carga excede al preesfuerzo, el esfuerzo del tornillo se elevará apreciablemente. La exposición más bien prolija que se ha hecho es aproximada, pero explica por qué una carga de tensión ordinaria aplicada a una junta remachada o atornillada no cambiará mucho el estado de esfuerzo. La resistencia nominal por tensión según el AISC para tornillos, remaches y partes roscadas, la da la siguiente expresión, que es independiente de cualquier fuerza inicial de apretado: Rn = FnAb, con Fn = Fnt para tensión o Fnv para cortante. (Ecuación J3-1 del AISC) Cuando los sujetadores se cargan a tensión, generalmente hay algo de flexión debido a la deformación de las partes conectadas. Por ello, el valor de f de 0.75 para el método LRFD es algo pequeño, y el valor de Æ para el método ASD es algo grande e igual a 2.00. La Tabla 12.5 de este libro (Tabla J3.2 del AISC) da valores de Fnt, la resistencia nominal a tensión (klb/plg2) para diferentes clases de conectores, con los valores de las partes roscadas siendo bastante conservadores. En esta expresión, Ab es el área nominal de un remache o de la porción sin cuerda de un tornillo, o de la porción roscada sin incluir a las barras recalcadas. Una barra recalcada tiene en sus extremos un diámetro mayor que la barra regular, y las cuerdas se localizan en esta sección agrandada de manera que el área en la raíz de la cuerda es mayor que la de la barra regular. En la Figura 4.3 se muestra una barra recalcada. El uso de barras recalcadas no resulta económico y debe evitarse, a menos que se ordene una cantidad grande de ellas. Si se usa una barra recalcada, la resistencia nominal a la tensión de la porción roscada es igual a 0.75Fu veces el área de la sección transversal en su mayor diámetro de cuerda. Este valor debe ser mayor que Fy veces el área nominal de la barra en su sección no recalcada. El Ejemplo 13-7 ilustra el cálculo de la resistencia de una conexión a tensión. Ejemplo 13-7 Determine la resistencia de diseño a tensión (LRFD) y la resistencia permisible a tensión (ASD) de los tornillos de la conexión de colgante de la Figura 13.15 si se usan ocho tornillos A490 de alta resistencia de 7/8 plg con las cuerdas excluidas del plano de corte. Desprecie la acción separadora. Solución Rn para 8 tornillos = 8FntAb = (8)(113 klb/plg2)(0.6 plg2) = 542.4 klb LRFD f = 0.75 ASD Æ = 2.00 fRn = 10.7521542.42 = 406.8 klb Rn 542.4 = = 271.2 klb Æ 2.00 Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 13.5 13.5 Acción separadora 451 ACCIÓN SEPARADORA Otro aspecto por considerar en las conexiones a tensión es la acción separadora. En la Figura 13.16(a) se muestra una conexión a tensión sujeta a la acción separadora como se ilustra en la parte (b) de la misma figura. Si los patines de la conexión son bastante gruesos y rígidos o tienen placas atiesadoras, como se ve en la Figura 13.16(c), la acción separadora probablemente podría ignorarse, pero éste no es el caso si los patines son delgados, flexibles y sin atiesadores. Generalmente es conveniente limitar el número de hileras de tornillos o remaches en una conexión a tensión, porque un gran porcentaje de la carga la soportan las hileras interiores aun bajo carga ultima. La conexión a tensión mostrada en la Figura 13.17 ilustra este punto, pues la acción separadora mandará una parte considerable de la carga a los conectores interiores, sobre todo si las placas son delgadas y flexibles. En las conexiones sujetas a cargas puras de tensión, se debe analizar la posibilidad de la acción separadora y estimar su magnitud. La fuerza adicional en los tornillos debido a la acción separadora debe sumarse a la fuerza de tensión resultante directamente de las fuerzas aplicadas. La determinación precisa T T T Placas atiesadoras T T T (a) (b) (c) Figura 13.16. T Una parte considerable de la carga está soportada por las hileras interiores de los tornillos si los patines son flexibles. Figura 13.17. Alfaomega T Diseño de Estructuras de Acero – McCormac /Csernak 452 Capítulo 13 Conexiones atornilladas cargadas excéntricamente y notas históricas... de las fuerzas de separación es bastante difícil, y sobre el tema aún se llevan a cabo investigaciones. Se han desarrollado varias fórmulas empíricas que dan resultados aproximados a los de las pruebas. Entre éstas se encuentran las expresiones del AISC que se incluyen en esta sección. Las conexiones de colgantes y otras conexiones a tensión se deben diseñar para prevenir deformaciones considerables. La parte más importante en tales diseños son los patines rígidos. La rigidez es más importante que la resistencia a la flexión. Para lograr este objetivo, la distancia b mostrada en la Figura 13.18 debe hacerse lo más pequeña posible, con un valor mínimo igual al espacio requerido para usar una llave para apretar los tornillos. La información relativa a las dimensiones libres para el paso de las llaves se presenta en una tabla titulada “Entering and Tightening Clearance” (Distancias libres para entrar y apretar) en las Tablas 7-16 y 7-17 de la Parte 7 del Manual del AISC. La acción separadora, que está presente sólo en las conexiones atornilladas, es causada por la deformación de los elementos conectores cuando se aplican fuerzas de tensión. Los resultados son fuerzas incrementadas en algunos de los tornillos por arriba de las fuerzas causadas directamente por las fuerzas de tensión. Si los espesores de las partes conectadas son tan grandes o mayores que los valores dados por las fórmulas del AISC, que se dan en las páginas 9-10 del Manual, se considera que la acción separadora es despreciable. Aquí se hace referencia a la Figura 13.18 para los términos involucrados en las fórmulas. Para el método LRFD tmín = Para el método ASD 4.44Tb¿ B pFu tmín = 6.66Tb¿ B pFu Se definen los siguientes términos para estas fórmulas: T = resistencia requerida de cada tornillo = rut rat = Tu o Ta , klb número de tornillos b¿ = ¢ b - db ≤ , plg 2 q q g gramil T Figura 13.18. Diseño de Estructuras de Acero – McCormac /Csernak T q q b a b a 2T Alfaomega 13.5 Acción separadora 453 b = distancia de de tornillos al paño de la te (para un ángulo b se mide a del ala del ángulo) plg db = diámetro del tornillo p = longitud tributaria por par de tornillos (› al plano del papel) de preferencia no 7 g, plg Fu = resistencia a la tensión mínima especificada del elemento conector, klb/plg2 El Ejemplo 13-8 siguiente, presenta el cálculo del espesor mínimo necesario para un patín de una te estructural de modo que no tenga que considerarse la acción separadora para los tornillos. Ejemplo 13-8 Una WT8 × 22.5 (tf = 0.565 plg, tw = 0.345 plg, y bf = 7.04 plg) de 10 plg de largo está conectada a una W36 × 150 como se muestra en la Figura 13.19, con seis tornillos A325 de alta resistencia de 7/8 plg separados 3 plg centro a centro. Si se usa acero A36, Fu = 58 klb/plg2, ¿es suficiente el espesor del patín si se considera acción separadora? PD = 30 klb y PL = 40 klb. W36 150 bf 7.04 plg g gramil 4 plg q T q WT 8 22.5 t 0.345 plg q T q b a b a 0.565 plg tf 2 plg 2T Tu o Ta Figura 13.19. Solución LRFD ASD Tu = 11.221302 + 11.621402 = 100 klb T = rut = Alfaomega 100 = 16.67 klb cada tornillo 6 Ta = 30 + 40 = 70 klb T = rat = 70 = 11.67 klb cada tornillo 6 Diseño de Estructuras de Acero – McCormac /Csernak 454 Capítulo 13 Conexiones atornilladas cargadas excéntricamente y notas históricas... b¿ = a2 - 0.875 0.345 b = 1.39 plg 2 2 db = 0.875 plg p = 3 plg LRFD tmín = 14.442116.67211.392 B 1321582 = 0.769 plg 7 tf = 0.565 plg ‹ Debe considerarse la acción separadora. ASD tmín = 16.662111.67211.392 B 1321582 = 0.788 plg 7 tf = 0.565 plg ‹ Debe considerarse la acción separadora. Nota: Aunque no se presentan aquí, las páginas 9-10 a la 9-13 del Manual del AISC proporcionan ecuaciones para calcular la fuerza adicional de tensión (q) causada por la acción separadora. 13.6 NOTAS HISTÓRICAS SOBRE LOS REMACHES Durante muchos años los remaches fueron el método aceptado para conectar los elementos de las estructuras de acero. Sin embargo, actualmente éstos no proporcionan las conexiones más económicas y son obsoletos. Es dudoso que usted pueda encontrar a un fabricante de acero que se dedique a fabricar remaches. Sin embargo, es conveniente que el proyectista conozca la técnica del remachado, aunque jamás tenga que diseñar una estructura remachada. Podría suceder que tuviese que analizar una estructura remachada existente con cargas nuevas o una ampliación de la misma. El propósito de estas secciones es presentar solamente una introducción muy breve al análisis y diseño de remaches. Una ventaja de estudiar estos conectores obsoletos es que, al hacerlo, usted aprende automáticamente a analizar tornillos A307 comunes. Estos tornillos se manejan exactamente igual que los remaches, excepto que los esfuerzos de diseño son ligeramente diferentes. El Ejemplo 13-11ilustra el diseño de una conexión con tornillos A307. Los remaches usados en la construcción de estructuras generalmente se fabricaban con un acero de grado dulce o suave que no se volvía frágil al calentarlo y martillarlo con una pistola remachadora para formar las cabezas. El remache común constaba de un vástago cilíndrico de acero con una cabeza redondeada en uno de sus extremos. Se calentaba en la obra a un color rojo cereza (aproximadamente 1 800°F), se insertaba en el agujero y se le formaba una cabeza en el otro extremo por medio de una pistola remachadora portátil accionada con aire comprimido. La pistola remachadora, que tenía una depresión en su extremo para dar a la cabeza del remache una forma adecuada, aplicaba a ésta una rápida sucesión de golpes. En el remachado hecho en taller, los remaches se calentaban a un color rojo cereza suave y se instalaban con un remachador de presión. Este tipo de remachador, comúnmente conocido como máquina fija de remachar, comprimía el remache con una presión variable de entre 50 y 80 toneladas (445 a 712 kN) y lo colocaba con un solo golpe. Debido a esta gran presión, el remache en estado plástico era forzado a llenar el agujero en forma muy Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 13.7 Tipos de remaches 455 La U. S. Customs Court, un edificio de oficinas federales en construcción en la ciudad de Nueva York. (Cortesía de Bethlehem Steel Corporation.) satisfactoria. Este tipo de remachado era muy favorecido sobre aquel hecho con martillo neumático, pero las especificaciones para remaches no permitían resistencias nominales mayores. Las máquinas fijas de remachar se fabricaban para una operación mucho más rápida que la de los remachadores portátiles, pero éstos se requerían en los lugares de difícil acceso (por ejemplo, para montajes). Al enfriarse, el remache se contraía o se encogía y apretaba las partes conectadas. El efecto de apretado causaba realmente una transferencia considerable de esfuerzo entre las partes conectadas por medio de esfuerzos de fricción. Esta fricción no era confiable, por lo que las especificaciones no permitían su inclusión en la resistencia de una conexión. Los remaches se acortan tanto en dirección longitudinal como transversal y se vuelven más pequeños que los agujeros que se supone deben llenar completamente. (Las resistencias permisibles para remaches se daban en términos de sus áreas transversales nominales antes de colocarlos.) Algunos remaches de taller se instalaban en frío a grandes presiones. Obviamente, el proceso de instalación en frío funcionaba mejor para remaches pequeños (3/4 plg de diámetro o menores), aunque a veces se usaba con éxito con remaches grandes. Los remaches colocados en frío llenan mejor los agujeros, eliminando el costo del calentamiento y son más fuertes, debido a que el acero se trabaja en frío. Sin embargo, hay una reducción de la fuerza de agarre, ya que los remaches no se contraen después de colocarlos. 13.7 TIPOS DE REMACHES Los tamaños de remaches usados comúnmente en estructuras eran de 3/4 plg y de 7/8 plg de diámetro, pero podían conseguirse en tamaños estándar de 1/2 plg a 1 1/2 plg con incrementos de 1/8 plg. (Los tamaños más pequeños se usaban para armaduras ligeras de techo, letreros, torres pequeñas, etc., y los tamaños mayores se usaban para puentes muy largos o torres muy grandes y edificios muy altos.) El empleo de más de uno o dos tamaños de remaches o tornillos en una misma estructura no es conveniente, debido a lo caro que resulta punzonar Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 456 Capítulo 13 Conexiones atornilladas cargadas excéntricamente y notas históricas... Cabeza de botón Abocardado y enrasado Cabeza plana Vástago Agarre Agarre Figura 13.20 Tipos de remaches. agujeros diferentes en un miembro en el taller, y a la confusión que puede crearse al instalar remaches o tornillos de diferentes tamaños en la obra. Existen casos en donde es absolutamente necesario usar diferentes tamaños, como cuando se requieren tornillos o remaches más pequeños para mantener las distancias justas al borde en ciertas secciones, pero dichas situaciones deben evitarse siempre que sea posible. Las cabezas de los remaches, generalmente de forma redonda, se llamaban cabezas de botón, pero por requisitos de distancia libre, las cabezas a veces eran planas o abocardadas y enrasadas. Estos tipos se muestran en la Figura 13.20. Los remaches abocardados y enrasados no tenían áreas suficientes de apoyo para desarrollar su resistencia total, y generalmente el proyectista reducía la resistencia calculada en un 50 por ciento. Un remache con cabeza aplanada era preferible a un remache abocardado, pero si se requería una superficie lisa, era necesario usar los remaches abocardados y enrasados. Este último tipo de remache era bastante más caro que el tipo con cabeza de botón y además era más débil y por eso no se usaban sino cuando era estrictamente necesario. Había tres clasificaciones de la ASTM para remaches en aplicaciones de acero estructural, como se describen en los siguientes párrafos. 13.7.1 Especificación A502 de la ASTM, Grado 1 Estos remaches se usaron para la mayoría de los trabajos estructurales. Tenían un bajo contenido de carbono de aproximadamente 0.80 por ciento, eran más débiles que el acero estructural al carbono ordinario y tenían una mayor ductilidad. El hecho de que estos remaches eran más fáciles de instalar que los remaches de mayor resistencia fue la principal razón para que, cuando se usaban remaches, eran probablemente A502, Grado 1, independientemente de la resistencia del acero que se usara en los miembros estructurales. 13.7.2 Especificación A502 de la ASTM, Grado 2 Estos remaches de acero al carbono-manganeso tenían resistencias más altas que los de Grado 1 y se fabricaban para usarse con aceros de alta resistencia. Sus altas resistencias permitían al proyectista usar menos remaches en una conexión, y por tanto, placas de nudo más pequeñas. 13.7.3 Especificación A502 de la ASTM, Grado 3 Estos remaches tenían las mismas resistencias nominales que los de Grado 2, pero tenían una resistencia mucho mayor a la corrosión atmosférica, igual a aproximadamente cuatro veces la de los remaches de acero al carbono sin cobre. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 13.8 13.8 Resistencia de conexiones remachadas: remaches en cortante y aplastamiento 457 RESISTENCIA DE CONEXIONES REMACHADAS: REMACHES EN CORTANTE Y APLASTAMIENTO Los factores que determinan la resistencia de un remache son su grado, su diámetro y el espesor y arreglo de las partes conectadas. La distribución real de los esfuerzos alrededor de un agujero para remache es difícil de determinar, si es que se puede; para simplificar los cálculos, se supone una variación uniforme sobre un área rectangular igual al diámetro del remache, multiplicada por el espesor de la placa. La resistencia de un remache en cortante simple es igual a la resistencia nominal al cortante, multiplicada por el área de la sección transversal del vástago del remache. Si un remache se encuentra sometido a cortante doble, su resistencia al cortante se considera igual al doble de su resistencia en cortante simple. El Apéndice 5.2.6 del AISC indica que, al revisar estructuras más viejas fabricadas con remaches, el proyectista debe suponer que los remaches son A502 de la ASTM, Grado 1, a menos que se determine un grado más alto mediante documentación o pruebas. La resistencia nominal al cortante de los remaches A502, del grado 1, era de 25 klb/plg2 y f tenía un valor de 0.75. Los Ejemplos 13-9 y 13-10 muestran los cálculos necesarios para determinar las resistencias de diseño del método LRFD y permisible del método ASD de conexiones existentes o para diseñar conexiones remachadas. Aquí se hace poca mención de los tornillos A307. La razón es que todos los cálculos para estos sujetadores se hacen exactamente igual que para remaches, excepto que las resistencias por cortante dadas en la Especificación del AISC son diferentes. Sólo se incluye un breve ejemplo (Ejemplo 13-11) con esos tornillos ordinarios. La Especificación del AISC no incluye actualmente a los remaches, y por tanto no se incluyen valores de f y de Æ. Para los siguientes problemas de ejemplo, el autor usa los valores de f para remaches que se dieron en la tercera edición de la Especificación del método LRFD. Entonces, el autor determinó los valores de Æ con la expresión Æ = 1.50/f, tal como se hizo para la presente especificación. Ejemplo 13-9 Determine la resistencia de diseño fPn según el método LRFD y la resistencia permisible Pn/Æ según el método ASD de la conexión tipo aplastamiento mostrada en la Figura 13.21. 1 2 plg Pu o Pa Pu o Pa 1 2 Pu 10 plg o Pa Pu o Pa Figura 13.21. Alfaomega plg 112 plg 3 plg 112 plg Diseño de Estructuras de Acero – McCormac /Csernak 458 Capítulo 13 Conexiones atornilladas cargadas excéntricamente y notas históricas... En la conexión se usan remaches de acero A36 y A502, de Grado 1, y se supone que se usan agujeros de tamaño estándar y las distancias al borde y centro a centro son = 1.5 plg y 3 plg, respectivamente. Desprecie el bloque de cortante. Los remaches tienen un diámetro de 3/4 plg y su Fnv vale 25 klb/plg2. Solución. Fuerza de tensión de diseño aplicada a las placas 1 Ag = a plgb 110 plg2 = 5.00 plg2 2 1 7 1 A n = c a plgb 110 plg2 - 122a plgb a plgb d = 4.125 plg 2 2 8 2 Para la fluencia a la tensión Pn = FyAg = (36 klb/plg2)(5.00 plg2) = 180 klb LRFD ft = 0.90 ASD Æ t = 1.67 ftPn = 10.90211802 = 162 klb Pn 180 = 107.8 klb = Æt 1.67 Para la fractura a tensión Ae = UAn = 1.0 * 4.125 plg2 = 4.125 plg2 Pn = FuAe = (58 klb/plg2)(4.125 plg2) = 239.25 klb LRFD ft = 0.75 ASD Æ t = 2.00 ftPn = 10.7521239.252 = 179.4 klb Pn 239.25 = 119.6 klb = Æt 2.00 Remaches en cortante simple y aplastamiento sobre 1/2 plg Rn = (Aremache)(Fnv)(número de remaches) = (0.44 plg2)(25 klb/plg2)(4) = 44.0 klb LRFD f = 0.75 ASD Æ = 2.00 fRn = 10.752144.02 = 33.0 klb Rn 44.0 = = 22.0 klb Æ 2.00 ; rige 1 3 + 4 8 = 1.06 plg Para el aplastamiento con lc = 1.50 2 1 Rn = 1.2l c tFu (número de remaches) = 11.2211.062a b1582142 = 147.55 klb 2 3 1 6 2.4dtFu (número de remaches) = 12.42a b a b1582142 = 208.8 klb 4 2 Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 13.8 Resistencia de conexiones remachadas: remaches en cortante y aplastamiento LRFD f = 0.75 459 ASD Æ = 2.00 fRn = 10.7521147.552 = 110.7 klb Rn 147.55 = = 73.8 klb Æ 2.0 Resp. Pu = 33.0 klb Resp. Pa = 22.0 klb Ejemplo 13-10 ¿Cuántos remaches A502, Grado 1, de 7/8 plg se requieren para la conexión mostrada en la Figura 13.22, si las placas son de acero A36, los agujeros son de tamaño estándar y las distancias al borde y centro a centro son de 1.5 plg y 3 plg, respectivamente? Resuelva para los dos métodos LRFD y ASD. Para el método ASD, use los valores de Æ supuestos para el Ejemplo 13-9. Pu = 170 klb y Pa = 120 klb 1 4 Pu Pa o 2 2 Pu Pa o 2 2 pulg Pu o Pa 1 12 pulg 1 12 pulg 3 pulg 1 4 1 pulg 2 pulg Figura 13.22. Solución Remaches en cortante doble y aplastamiento sobre 1/2 plg Resistencia nominal al cortante doble de 1 remache rn = (2Aremache)(Fnv) = (2 × 0.6 plg2)(25.0 klb/plg2) = 30 klb LRFD f = 0.75 frn = 10.752130.02 = 22.5 klb ASD Æ = 2.00 rn Æ = 30.00 = 15.0 klb 2.00 ; rige Resistencia nominal al aplastamiento de 1 remache 1 7 + 8 8 = 1.00 plg lc = 1.50 2 1 rn = 1.2lc tFu = 11.2211.02a b1582 = 34.8 klb 2 7 1 < 2.4 dtFu = 12.42a b a b1582 = 60.9 klb 8 2 Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 460 Capítulo 13 Conexiones atornilladas cargadas excéntricamente y notas históricas... LRFD f = 0.75 ASD Æ = 2.00 frn = 10.752134.82 = 26.1 klb/remache rn Æ = 34.8 = 17.4 klb/remache 2.00 LRFD ASD Número de remaches necesarios Número de remaches necesarios 170 = = 7.56 22.5 = 120 = 8 15.0 Use ocho remaches de 78 plg Use ocho remaches de 78 plg A502, Grado 1. A502, Grado 1. Ejemplo 13-11 Repita el Ejemplo 13-10, usando tornillos A307 de 7/8 plg, para los cuales Fnv = 27 klb/plg2. Solución. Tornillos en cortante doble y aplastamiento sobre .5 plg: Resistencia nominal al cortante de 1 tornillo rn = (Atornillo)(Fnv) = (2 × 0.6 plg2)(27 klb/plg2) = 32.4 klb LRFD f = 0.75 ASD Æ = 2.00 frn = 10.752132.42 = 24.3 klb rn Æ = 32.4 = 16.2 klb 2.00 ; rige Resistencia nominal al aplastamiento de 1 tornillo 1 rn = 1.2 lc tFu = 11.2211.02a b1582 = 34.8 klb 2 LRFD f = 0.75 ASD Æ = 2.00 frn = 10.752134.82 = 26.1 klb rn 34.8 = = 17.4 klb Æ 2.00 LRFD ASD Número de remaches necesarios 170 = 7.00 = 24.3 Número de remaches necesarios 120 = = 7.41 16.2 Use siete tornillos A307 de 78 plg. Use ocho tornillos A307 de 78 plg. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 13.9 Problemas para resolver 13.9 461 PROBLEMAS PARA RESOLVER En cada uno de los problemas listados, deberá usarse la siguiente información, a menos que se indique otra cosa: a) acero A36; b) agujeros de tamaño estándar; c) cuerdas de tornillos excluidas del plano de cortante. 13-1 a 13-7. Determine la carga resultante en el tornillo más esforzado de las siguientes conexiones cargadas excéntricamente usando el método elástico. 13-1. (Resp. 23.26 klb.) Pu 50 klb 2 plg 6 plg 4 plg Figura P13-1. 13-2. Pu 60 klb 3 plg 6 plg 6 plg 3 plg 3 plg 1 5 2 plg Figura P13-2. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 462 Capítulo 13 Conexiones atornilladas cargadas excéntricamente y notas históricas... 13-3. (Resp. 16.49 klb.) Pu 20 klb 12 pulg 3 pulg PL de 34 pulg 3 pulg 1 2 PL de pulg 3 pulg 3 pulg Figura P13-3. 13-4. Pu ⫽ 140 k 1 3 in 1 6 in 6 in 6 in 3 in 1 5 2 in Figura P13-4. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 13.9 Problemas para resolver 463 13-5. (Resp. 21.87 klb.) Pu 120 klb 4 pulg 4 pulg 4 pulg 3 pulg 3 pulg 3 pulg Figura P13-5. 13-6. Pu 60 klb 14 pulg 2 1 4 pulg 4 pulg 4 pulg 4 pulg Figura P13-6. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 464 Capítulo 13 Conexiones atornilladas cargadas excéntricamente y notas históricas... 13-7. (Resp. 33.75 klb.) Pu 50 klb 6 pulg 6 pulg 6 pulg 6 pulg 6 pulg Figura P13-7. 13-8. Repita el Prob. 13-2, usando el método de le excentricidad reducida dado en la sección 13.1.2. 13-9. Usando el método elástico, determine la resistencia de diseño según el método LRFD y la resistencia permisible según el método ASD de la conexión mostrada tipo aplastamiento. Los tornillos son A325 de 3/4 plg trabajando en cortante simple y sobre un espesor de 5/8 plg de aplastamiento. Los agujeros son de tamaño estándar y las cuerdas de los tornillos se excluyen del plano de cortante. (Resp. 58.0 klb LRFD, 38.7 klb ASD.) Pu 1 52 pulg 12 pulg 3 pulg 6 pulg 6 pulg 6 pulg 3 pulg 3 pulg 3 pulg Figura P13-9. 13-10. Usando el método elástico, determine la resistencia permisible según el método ASD Pn/Æ y la resistencia de diseño según el método LRFD, fPn para la conexión tipo fricción mostrada. Los tornillos A325 de 7/8 plg están sometidos a “cortante doble”. Todas las placas tienen un espesor de 1/2 plg. Las superficies son de Clase A. Los agujeros son de tamaño estándar y hf = 1.0. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 13.9 Problemas para resolver 465 P 3 pulg 45 3 pulg 3 pulg 3 pulg 3 pulg 3 pulg 3 pulg 3 pulg Figura P13-10. 13-11. Repita el Prob. 13-9, usando las tablas de resistencia última llamadas “Coefficients C for Eccentrically Loaded Bolt Groups” (Coeficientes C para grupos de tornillos cargados excéntricamente) en la Parte 7 del Manual del AISC. (Resp. 73.6 klb.) 13-12. Repita el Prob. 13-10, usando las tablas de resistencia última llamadas “Coefficients C for Eccentrically Loaded Bolt Groups” (Coeficientes C para grupos de tornillos cargados excéntricamente) en la Parte 7 del Manual del AISC. 13-13. Determine si la conexión tipo aplastamiento mostrada en la siguiente figura es suficiente para resistir la carga de 200 klb que pasa por el centro de gravedad del grupo de tornillos, de acuerdo con las especificaciones de LRFD y ASD. (Resp. fF ¿nt = 54.7 klb/plg2, F ¿nt /Æ = 37.8 klb/plg2. Por lo tanto, la conexión es satisfactoria.) Pu 200 klb o Pa 125 klb 3 4 Ocho tornillos A325 de 78 plg Figura P13-13. 13-14. Repita el Prob. 13-13 si se usan tornillos de fricción para el nivel requerido de resistencia y si las superficies son de Clase A, hf = 1.00 y se usan agujeros de tamaño estándar. 13-15. Determine la carga máxima Pu que la conexión tipo aplastamiento mostrada en la siguiente figura puede soportar y Pu pasa por el centro de gravedad del grupo de tornillos, de acuerdo con las especificaciones de LRFD y ASD. Las cuerdas de los tornillos están excluidas de los planos de cortante. (Resp. 148.7 klb LRFD, 99.2 klb ASD.) Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 466 Capítulo 13 Conexiones atornilladas cargadas excéntricamente y notas históricas... Pu o Pa 1 2 Ocho tornillos A490 de 34 plg Figura P13-15. 13-16. Repita el Prob. 13-15 considerando tornillos A325. 13-17 al 13-24. Resuelva estos problemas mediante los métodos LRFD y ASD. 13-17. Determine el número de tornillos A325 de 3/4 plg requeridos en los ángulos y en el patín del perfil W mostrado en la siguiente figura si se considera que la conexión es de tipo aplastamiento (apretada sin holgura). Use acero de 50 klb/ plg2, Fu = 65 klb/plg2, Lc = 1.0 plg. La deformación alrededor de los agujeros de tornillo es una consideración de diseño. (Resp. 4 en ángulos, tanto LRFD como ASD; 8 en patín de W, tanto LRFD como ASD.) Pu 165 klb o Pa 115 klb 2Ls 5 3 1 2 W18 65 3 4 7 8 PL 2 hileras verticales de tornillos Figura P13-17. 13-18. Determine la resistencia de diseño fPn y la resistencia permisible Pn/Æ de la conexión mostrada si se usan remaches A502 de Grado 1 y acero A36. Suponga Fv = 25 klb/plg2 y las cuerdas se excluyen de los planos de cortante. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 13.9 Problemas para resolver 1 12 pulg 3 pulg 467 3 pulg 1 12 pulg Pu o P a Pu o Pa 1 PLs 2 14 Pu Pu Figura P13-18. 5 pulg 13-19. El miembro a tensión de una armadura mostrado en la figura consiste en un solo ángulo 5 × 3 × 5/16 y está conectado a una placa de nudo de 1/2 plg con cinco remaches A502, Grado 1 de 7/8 plg. Determine fPn y Pn/Æ si se supone U igual a 0.9. Desprecie el bloque de cortante. El acero es A36. Fv = 25 klb/plg2. (Resp. 56.2 klb, 37.5 klb.) Pu Pu 4@3 pulg 2 pulg 2 pulg Figura P13-19. 13-20. ¿Cuántos remaches A502, Grado 1 de 7/8 plg se requieren para soportar la carga mostrada en la siguiente figura si Fv = 25 klb/plg2? 1 2 PL Pu 185 klb Pa 125 klb Pu 185 klb, Pa 125 klb 2 pulg 4 pulg 2 pulg 1 2 PL Figura P13-20. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 468 Capítulo 13 Conexiones atornilladas cargadas excéntricamente y notas históricas... 13-21. Repita el Prob. 13-20 si se usan tornillos A307. (Resp. 22 LRFD; 22 ASD.) 13-22. ¿Cuántos remaches A502, Grado 1 de 1 plg de diámetro son necesarios usar para la junta a tope mostrada en la figura? PD = 60 klb, PL = 80 klb. 1 2 PL 3 4 Pu Pa o 2 2 Pu Pa o 2 2 PL Pu o P a 1 2 3 pulg 3 pulg PL 1 1 2 pulg Figura P13-22. 13-23. Para la conexión mostrada en la siguiente figura, Pu = 475 klb y Pa = 320 klb, determine el número necesario de remaches A502, Grado 2 de 7/8 plg. Fv = 25 klb/plg2. (Resp. 22 LRFD; 22 ASD.) PLs 7 8 1 16 PLs 1 4 16 P u Pa o 3 3 P u Pa o 3 3 P u Pa o 3 3 P u Pa o 2 2 P u Pa o 2 2 1 1 2 pulg 3 pulg 3 pulg 1 1 2 pulg Figura P13-23. 13-24. Para la viga A36 mostrada en la siguiente figura, ¿Qué separación es necesaria entre los tornillos A307 de 7/8 plg si Vu = 140 klb y Va = 100 klb? Suponga que Fv = 25 klb/plg2, Lc = 1.50 plg. PL 34 ⫻ 12 p W21⫻ 68 p p p PL 34 ⫻ 12 Figura P13-24. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega C A P Í T U L O 1 4 Conexiones soldadas 14.1 GENERALIDADES La soldadura es un proceso en el que se unen partes metálicas mediante el calentamiento de sus superficies a un estado plástico o fluido, permitiendo que las partes fluyan y se unan (con o sin la adición de otro metal fundido). Resulta imposible determinar exactamente cuándo se originó la soldadura, pero sucedió cuando menos hace varios miles de años. El arte de trabajar metales, incluyendo la soldadura, fue un arte en la antigua Grecia desde hace por lo menos tres mil años, pero la soldadura se había practicado, sin duda alguna, durante muchos siglos antes de aquellos días. La soldadura antigua era probablemente un proceso de forja en el que los metales eran calentados a cierta temperatura (no la de fusión) y unidos a golpe de martillo. Aunque la soldadura moderna existe desde hace bastantes años, es hasta en las últimas décadas que ha adquirido gran importancia en las fases de edificios y puentes de la ingeniería estructural. La adopción de la soldadura estructural fue muy lenta durante varias décadas, porque muchos ingenieros pensaban que tenía dos grandes desventajas: 1) que tenía poca resistencia a la fatiga en comparación con las conexiones atornilladas o remachadas y 2) que era imposible asegurar una alta calidad de soldadura si no se contaba con una inspección irracionalmente prolija y costosa. Estas apreciaciones negativas persistieron durante muchos años, aunque las pruebas parecían indicar que ninguna de las razones era válida. Haciendo caso omiso de la validez de los temores mencionados, éstas se mantuvieron en todos los órdenes e indudablemente retardaron el uso de la soldadura, en particular en los puentes carreteros y en mayor escala en los puentes ferroviarios. En la actualidad, la mayoría de los ingenieros aceptan que las juntas soldadas tienen una resistencia considerable a la fatiga. También se admite que las reglas que gobiernan a la capacitación de los soldadores, la técnica mejorada utilizada y los requerimientos para la mano de obra de las especificaciones de la AWS (American Welding Society) hacen de la inspección de la soldadura un problema menos difícil. Además, la química de los aceros manufacturados actualmente está especialmente formulada para mejorar su soldabilidad. Como consecuencia, la soldadura se permite ahora en casi todos los trabajos estructurales. Respecto al tema de la soldadura, es interesante considerar los barcos soldados. Éstos están sujetos a cargas de impacto realmente severas y difíciles de predecir, pero aun así los arquitectos navales usan con gran éxito barcos totalmente soldados. Un planteamiento similar Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 469 470 Capítulo 14 Conexiones soldadas Armadura de techo para las escuelas Cherokee Central, Cherokee, NC. (Cortesía de CMC South Carolina Steel.) puede hacerse para los aeroplanos y los ingenieros en aeronáutica que utilizan la soldadura. La adopción de la soldadura estructural ha sido más lenta en los puentes ferroviarios. Estos puentes están indudablemente sujetos a cargas más pesadas que los puentes carreteros, a mayores vibraciones y a más inversiones de esfuerzos pero, ¿son estas condiciones de esfuerzos tan serias y tan difíciles de predecir como aquéllas en los barcos y aviones? 14.2 VENTAJAS DE LA SOLDADURA Actualmente es posible aprovechar las grandes ventajas que la soldadura ofrece, ya que los temores de fatiga e inspección se han eliminado casi por completo. Algunas de las muchas ventajas de la soldadura se presentan en los siguientes párrafos: 1. Para la mayoría de los proyectistas, la primera ventaja es la economía, porque el uso de la soldadura permite grandes ahorros en el peso del acero utilizado. Las estructuras soldadas permiten eliminar un gran porcentaje de las placas de unión y de empalme, tan necesarias en las estructuras remachadas o atornilladas, así como la eliminación de las cabezas de remaches o tornillos. En algunas estructuras de puentes es posible ahorrar hasta un 15% o más del peso de acero con el uso de la soldadura. 2. La soldadura tiene un área de aplicación mucho mayor que los remaches o los tornillos. Considere una columna de tubo de acero y las dificultades para conectarla a los otros miembros de acero, con remaches o tornillos. Una conexión remachada o atornillada puede resultar virtualmente imposible, pero una conexión soldada presentará pocas dificultades. El lector puede apreciar muchas otras situaciones similares, donde la soldadura tiene decidida ventaja. 3. Las estructuras soldadas son más rígidas, porque los miembros por lo general están soldados directamente uno a otro. Frecuentemente, las conexiones con remaches o Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 14.4 Tipos de soldadura 471 4. 5. 6. 7. 14.3 tornillos se realizan a menudo mediante ángulos de conexión o placas que se deforman debido a la transferencia de carga, haciendo más flexible la estructura completa. Por otra parte, la mayor rigidez puede ser una desventaja donde se tienen conexiones de extremo simples con baja resistencia a los momentos. En tal caso, el calculista debe tener cuidado de especificar el tipo de junta. El proceso de fusionar las partes por unir, hace a las estructuras realmente continuas. Esto se traduce en la construcción de una sola pieza, y puesto que las juntas soldadas son tan fuertes o más que el metal base, no debe haber limitaciones a las uniones. Esta ventaja de la continuidad ha permitido el montaje de un sinfín de estructuras de acero estáticamente indeterminadas, esbeltas y agraciadas en todo el mundo. Algunos de los más prominentes defensores de la soldadura se han referido a las estructuras remachadas y atornilladas, con sus pesadas placas y gran número de remaches o tornillos, como semejantes a tanques o carros blindados, al compararlas con las limpias y suaves líneas de las estructuras soldadas. La ilustración gráfica de esta ventaja la tiene el lector si compara las conexiones resistentes a momento de la Figura 15.5. Resulta más fácil realizar cambios en el diseño y corregir errores durante el montaje (y a menor costo) si se usa soldadura. En relación con esta ventaja se tiene el caso de las reparaciones realizadas con soldadura en equipo militar en condiciones de batalla durante las décadas pasadas. Otro detalle que a menudo es importante es lo silencioso que resulta soldar. Imagínese la importancia de este hecho cuando se trabaja cerca de hospitales o escuelas, o cuando se realizan adiciones a edificios existentes. Cualquiera que tenga un oído cercano a lo normal, que haya intentado trabajar en una oficina a unos cuantos metros de un trabajo de remachado, dará testimonio de esta ventaja. Se usan menos piezas y, como resultado, se ahorra tiempo en detalle, fabricación y montaje de la obra. SOCIEDAD ESTADOUNIDENSE DE SOLDADURA El Código de soldadura estructural1 de la Sociedad Americana de Soldadura es el estándar generalmente reconocido para soldar en Estados Unidos. La Especificación del AISC establece claramente que las normas del Código AWS son aplicables bajo la Especificación del AISC, con unas cuantas excepciones menores que se encuentran enlistadas en la Especificación J2. Tanto la Especificación AWS como la AASHTO cubren estructuras cargadas dinámicamente. Por lo general, la especificación AWS se usa para diseñar las soldaduras de edificios sujetos a cargas dinámicas. 14.4 TIPOS DE SOLDADURA Aunque se dispone tanto de soldadura con gas, como con arco, casi toda la soldadura estructural es de arco. En 1801, Sir Humphry Davy descubrió cómo crear un arco eléctrico al acercar dos terminales de un circuito eléctrico de voltaje relativamente alto. Aunque por lo general se le da crédito por el descubrimiento de la soldadura moderna, en realidad pasaron muchos años antes de que la soldadura se efectuara con el arco eléctrico. (Su trabajo fue de la mayor importancia para el mundo estructural moderno, pero es interesante saber que mucha gente opina que su mayor descubrimiento no fue el arco eléctrico, sino más bien un 1 American Welding Society, Structural Welding Code-Steel, AWS D.1.1-00 (Miami: AWS, 2006). Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 472 Capítulo 14 Conexiones soldadas asistente de laboratorio cuyo nombre era Michael Faraday.) Varios europeos idearon soldaduras de uno u otro tipo en la década de 1880 con el arco eléctrico, mientras que en Estados Unidos la primera patente para soldadura de arco fue expedida a favor de Charles Coffin, de Detroit, en 1889.2 Las figuras que se muestran en este capítulo ilustran la necesidad de proporcionar metal adicional a las juntas que se sueldan, para lograr una conexión satisfactoria. En la soldadura de arco eléctrico, la barra metálica que se usa, denominada electrodo, se funde dentro de la junta a medida que ésta se realiza. Cuando se usa soldadura por gas, es necesario introducir una barra metálica conocida como llenador o barra de soldar. En la soldadura por gas, en la boquilla de un maneral o soplete, ya sea manejado por el soldador o por una máquina automática, se quema una mezcla de oxígeno con algún otro tipo adecuado de gas. El gas que se utiliza comúnmente en soldadura estructural, es acetileno, y el proceso recibe el nombre de soldadura oxiacetilénica. La flama producida puede utilizarse tanto para corte de metales como para soldar. La soldadura por gas es muy fácil de aprender y el equipo necesario para efectuarla es relativamente barato. Sin embargo, es un proceso algo lento comparado con algunos otros y normalmente se usa para trabajos de reparación y mantenimiento y no para la fabricación y montaje de grandes estructuras de acero. En la soldadura por arco, se forma un arco eléctrico entre las piezas que se sueldan y el operador sostiene el electrodo con algún tipo de maneral o una máquina automática. El arco es una chispa continua entre el electrodo y las piezas que se sueldan, lo que provocará la fusión. La resistencia del aire o gas entre el electrodo y las piezas que se sueldan, convierten la energía eléctrica en calor. Se produce en el arco una temperatura que fluctúa entre los 6 000 y 10 000 F. A medida que el extremo del electrodo se funde, se forman pequeñas gotitas o globulitos de metal fundido, que son forzadas por el arco hacia las piezas por unir, penetrando en el metal fundido para formar la soldadura. El grado de penetración puede controlarse con precisión por la corriente consumida. Puesto que las gotitas fundidas de los electrodos, en realidad son impulsadas a la soldadura, la soldadura de arco puede usarse con éxito en trabajos en lo alto. El acero fundido en estado líquido puede contener una cantidad muy grande de gases en solución, y si no hay protección contra el aire circundante, aquel puede combinarse químicamente con el oxígeno y el nitrógeno. Después de enfriarse, las soldaduras quedarán relativamente porosas debido a pequeñas bolsas formadas por los gases. Esas soldaduras son relativamente quebradizas y tienen mucha menor resistencia a la corrosión. Una soldadura debe protegerse utilizando un electrodo recubierto con ciertos compuestos minerales. El arco eléctrico hace que el recubrimiento se funda, creando un gas inerte o vapor alrededor del área que se suelda. El vapor actúa como un protector alrededor del metal fundido y lo protege de quedar en contacto directo con el aire circundante. También deposita escoria en el metal fundido, que tiene menor densidad que el metal base y aflora a la superficie, protegiendo a la soldadura del aire mientras se enfría. Después del enfriamiento, la escoria puede removerse fácilmente con una piqueta (o cincel), o con un cepillo de alambre (esa remoción es indispensable antes de la aplicación de la pintura o de otra capa de soldadura). En la Figura 14.1, se muestran los elementos del proceso de soldadura por arco protegido. Este esquema se tomó del Procedure Handbook of Arc Welding Design and Practice (Manual de procedimientos para el diseño y práctica de la soldadura por arco), publicado por la Lincoln Electric Company. El término Shielded metal arc welding (soldadura de arco metálico protegido) se abrevia aquí como SMAW. 2 Lincoln Electric Company, Procedure Handbook of Arc Welding Design and Practice, 11a. ed. Parte I (Cleveland, OH, 1957). Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 14.4 Tipos de soldadura 473 Electrodo Recubrimiento extruido Escoria Gas protector Arco Metal base Figura 14.1 Elementos del proceso de soldadura de arco metálico protegido (SMAW). Charco fundido El tipo de electrodo que se use para soldar es muy importante porque afecta decididamente las propiedades de la soldadura tales como resistencia, ductilidad y resistencia a la corrosión. Se fabrican un buen número de diferentes tipos de electrodos, y el tipo por utilizar en cierto trabajo depende del tipo de metal que se suelda, la cantidad de material que se necesita depositar, la posición del trabajo, etc. Los electrodos se dividen en dos clases generales: los electrodos con recubrimiento ligero y los electrodos con recubrimiento pesado. Los electrodos con recubrimiento pesado se utilizan normalmente en la soldadura estructural, porque al fundirse sus recubrimientos producen una protección de vapor o atmósfera Soldadura por arco metálico protegido (SMAW) y electrodo justo antes de comenzar un arco por soldadura de filete entre el ángulo y el alma de la viga. (Cortesía de CMC South Carolina Steel.) Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 474 Capítulo 14 Conexiones soldadas muy satisfactoria alrededor del trabajo, así como escoria en la soldadura. Las soldaduras resultantes son más fuertes, más resistentes a la corrosión y más dúctiles que las realizadas con electrodos con recubrimiento ligero. Cuando se usan electrodos con recubrimiento ligero, no se intenta prevenir la oxidación y no se forma escoria. Los electrodos se recubren ligeramente con algún estabilizador químico del arco, tal como la cal. La soldadura por arco sumergido (u oculta) (SAW) es un proceso automático en el que el arco está cubierto por un montículo de material granular fundible y queda entonces oculto a la vista. Un electrodo metálico desnudo es alimentado desde un carrete, es fundido y depositado como material de relleno. El electrodo, la fuente de potencia y una tolva de fundente están unidos a un bastidor que se coloca sobre rodillos y se mueve a cierta velocidad conforme se forma el cordón de soldadura. Las soldaduras SAW se hacen rápida y eficientemente y son de alta calidad, exhibiendo alta resistencia al impacto, alta resistencia a la corrosión y buena ductilidad. Además, ellas proporcionan penetración más profundad, por lo que el área efectiva para resistir cargas es mayor. Un gran porcentaje de las soldaduras hechas para estructuras de puentes es SAW. Si se usa un solo electrodo, el tamaño de la soldadura obtenida con un solo pase es limitado. Sin embargo, pueden usarse electrodos múltiples, lo que permite soldaduras mucho más largas. Las soldaduras hechas con el proceso SAW (automático o semiautomático) son consistentemente de alta calidad y son muy adecuadas para cordones largos de soldadura. Una desventaja es que el trabajo debe posicionarse para un soldado casi plano u horizontal. Otro tipo de soldadura es la soldadura de arco con núcleo fundente (FCAW). En este proceso un tubo de acero lleno de fundente es alimentado continuamente desde un carrete. Con el fundente se forma una protección de gas y escoria. La Especificación (4.14) de la AWS proporciona tamaños límite para los diámetros de los electrodos de soldado y para los tamaños de soldaduras, así como otros requisitos relativos a los procedimientos de soldado. Soldadura por arco sumergido. (FCAW). (Cortesía de CMC South Carolina Steel.) Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 14.6 Inspección de la soldadura 475 14.5 SOLDADURA PRECALIFICADA La AWS acepta cuatro procesos de soldado como precalificados. En este contexto, la palabra precalificada implica que los procesos son aceptables sin necesidad de pruebas ulteriores sobre su calidad por medio de procedimientos de calificación. Queremos decir que, con base en muchos años de experiencia, el metal de aportación con las propiedades deseadas se puede depositar si el trabajo se efectúa de acuerdo con los requisitos del Código de Soldadura Estructural del AWS. Los procesos aceptados por la Especificación 1.3.1 del AWS son: 1) soldadura por arco metálico protegido (SMAW), 2) soldadura por arco sumergido (SAW), 3) soldadura de arco metálico con gas (GMAW), y 4) soldadura de arco con núcleo fundente (FCAW). El proceso SMAW es el proceso usual que se aplica para soldadura manual, mientras que los otros tres son generalmente automáticos o semiautomáticos. 14.6 INSPECCIÓN DE LA SOLDADURA Para asegurarse de una buena soldadura en un trabajo determinado, deben seguirse tres pasos: 1) establecer buenos procedimientos de soldadura, 2) usar soldadores calificados, y 3) emplear inspectores competentes en el taller y en la obra. Cuando se siguen los procedimientos establecidos por la AWS y el AISC para soldaduras y cuando se utilizan los servicios de buenos soldadores, que previamente hayan demostrado su habilidad, es seguro que se obtendrán buenos resultados. Sin embargo, la seguridad absoluta sólo se tendrá cuando se recurra a inspectores calificados. Un buen procedimiento de soldadura incluye la selección apropiada de electrodos, corriente y voltaje; las propiedades del metal base y de aportación; y la posición de la soldadura —para nombrar solamente algunos factores—. La práctica usual en los trabajos grandes es emplear soldadores que tengan certificados que muestren sus habilidades. Además, no es mala práctica que cada soldador ponga una marca de identificación en cada una de sus soldaduras, de modo que las personas que muy a menudo realizan un mal trabajo puedan ser ubicadas. Esta práctica probablemente mejore la calidad general del trabajo realizado. 14.6.1 Inspección visual Otro factor que ayudará a los soldadores a realizar un mejor trabajo, es justamente la presencia de un inspector que ellos consideren que sabrá apreciar una buena soldadura cuando la vea. Un buen inspector deberá haber soldado él mismo y deberá haber dedicado bastante tiempo a observar el trabajo de buenos soldadores. Basándose en esta experiencia, será capaz de saber si un soldador está logrando la fusión y penetración satisfactorias. También debe reconocer buenas soldaduras en su forma, dimensiones y apariencia general. Por ejemplo, el metal en una buena soldadura se aproximará a su color original después de enfriarse. Si se ha calentado demasiado, tendrá un tono mohoso o apariencia rojiza. Un inspector puede utilizar diversas escalas y escantillones para verificar las dimensiones y formas de la soldadura. La inspección visual hecha por una persona competente generalmente da una buena indicación de la calidad de las soldaduras, pero no es una fuente de información perfecta, especialmente con respecto a la condición interior de la soldadura. Es seguramente el método de inspección más económico y es particularmente útil para soldaduras de un solo pase. Sin embargo, este método es solamente bueno para detectar imperfecciones superficiales. Existen diversos métodos para determinar la calidad interna o sanidad de una soldadura, Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 476 Capítulo 14 Conexiones soldadas Soldadora a presión Lincoln ML-3 montada sobre tractor de propulsión propia, sin rieles, deposita un cordón de soldadura de 1/4 plg entre alma y patín a una velocidad de 28 plg/min. (Cortesía de Lincoln Electric Company.) incluyendo el uso de tinturas penetrantes y partículas magnéticas, ensayos con ultrasonido y procedimientos radiográficos. Estos métodos pueden usarse para detectar defectos internos tales como porosidades, penetración de la soldadura, y la presencia de escorias. 14.6.2 Líquidos penetrantes Pueden extenderse diversos tipos de tinturas sobre las superficies de soldadura. Estos tintes penetrarán en las grietas superficiales de la soldadura. Después de que la tintura ha penetrado en la grieta, se limpia el exceso de material en la superficie y se usa un polvo absorbente, el cual causará que el tinte salga a la superficie y revelará la existencia de la grieta. Entonces puede verse a simple vista el contorno de la grieta. Se usan algunas variaciones de este método para mejorar la visibilidad de los defectos, incluyendo el uso de tinturas fluorescentes. Después de retirar el tinte de las grietas, éstas resplandecen con brillantez bajo el examen con luz negra.3 Al igual que la inspección visual, este método permite detectar grietas que están abiertas a la superficie. 3 James Hughes, “It’s Superinspector”. Steelways, 25, núm. 4 (Nueva York: American Iron and Steel Institute. Septiembre/octubre, 1969), pp. 19-21. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 14.6 Inspección de la soldadura 477 14.6.3 Partículas magnéticas En este método, la soldadura por inspeccionar se magnetiza eléctricamente. Las grietas que están en o cerca de la superficie de la soldadura originan la formación de polos norte y sur en cada uno de sus lados. En las grietas se colocan limaduras en polvo de hierro seco o una suspensión líquida de partículas. Estas partículas forman siluetas al adherirse muchas de ellas a las grietas, mostrándose así la ubicación de las grietas e indicando su tamaño y su forma. Sólo grietas, costuras, inclusiones, etc., aproximadamente a 1/10 plg de la superficie pueden localizarse por este método. La desventaja es que si se usan soldaduras con cordones múltiples, el método debe aplicarse a cada cordón. 14.6.4 Prueba ultrasónica En años recientes, la industria del acero ha aplicado el ultrasonido a la manufactura del acero. Si bien el equipo es costoso, el método es bastante útil también en la inspección de soldadura. Las ondas sónicas se envían a través del material que va a probarse y se reflejan desde su lado opuesto. La onda reflejada se detecta en un tubo de rayos catódicos. Los defectos en la soldadura afectan el tiempo de transmisión del sonido. El operador puede leer el cuadro del tubo, localizar las fallas y conocer qué tan severas son. La prueba ultrasónica se puede usar con éxito para localizar discontinuidades en aceros al carbono y de baja aleación, pero no funciona muy bien para algunos aceros inoxidables con grano extremadamente grueso. 14.6.5 Procedimientos radiográficos Los métodos radiográficos, que son más costosos, se pueden utilizar para revisar soldaduras ocasionales en estructuras importantes. Mediante estas pruebas, es posible realizar una buena estimación del porcentaje de soldaduras defectuosas en una estructura. El uso de máquinas portátiles de rayos x (donde el acceso no sea un problema) y el uso de radio o cobalto radiactivos para tomar fotografías son métodos de prueba excelentes, pero costosos. Resultan satisfactorios en soldaduras a tope (por ejemplo, soldadura de tuberías importantes de acero inoxidable en los proyectos de plantas químicas y de energía nuclear), pero no son satisfactorios para soldadura de filete, ya que las fotografías son difíciles de interpretar. Una desventaja adicional de estos métodos es el riesgo de la radiactividad. Deben utilizarse procedimientos cuidadosos para proteger tanto a los técnicos como a los trabajadores cercanos. En una obra de construcción, este peligro posiblemente requiera la inspección nocturna cuando sólo unos cuantos trabajadores se encuentran cerca del área de inspección. (Por lo general, se requerirá una obra muy grande antes de que el uso extremadamente costoso del material radiactivo pueda justificarse.) Una conexión soldada bien hecha, puede resultar mucho más resistente (tal vez hasta el doble) que las partes conectadas. Como consecuencia, la resistencia real es mucho mayor que la requerida por las especificaciones. Las causas de esta resistencia adicional son las siguientes: Los electrodos se fabrican con acero especial, el metal se funde eléctricamente (tal como en la manufactura de los aceros de alta calidad) y la rapidez de enfriamiento es mayor. Por todo esto es poco probable que un soldador haga una soldadura con menor resistencia que la requerida por el diseño. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 478 14.7 Capítulo 14 Conexiones soldadas CLASIFICACIÓN DE LAS SOLDADURAS En esta sección se describen tres clasificaciones independientes de las soldaduras. Estas clasificaciones se basan en el tipo de soldadura realizada, en la posición de la soldadura y en el tipo de junta que se use. 14.7.1 Tipo de soldadura Los dos tipos principales de soldaduras son las soldaduras de filete y de ranura. Existen además las soldaduras de tapón y de muesca, que no son comunes en el trabajo estructural. Estos cuatro tipos de soldadura se muestran en la Figura 14.2. Las soldaduras de filete son aquellas que se hacen con las partes que se traslapan una sobre otra, como se muestra en la Figura 14.2(a). También pueden usarse en juntas te (como se ilustra en la Figura 14.4). Las soldaduras de filete son las de uso más económico, ya que es necesaria poca preparación de las partes que se van conectar. Además, los soldadores que tienen menos experiencia pueden hacerlas muy bien en comparación con aquellas que se requieren para buenos trabajos con otros tipos de soldaduras. Las soldaduras de filete han demostrado ser más débiles que las soldaduras de ranura; sin embargo, la mayoría de las conexiones estructurales se realizan con soldaduras de filete (aproximadamente el 80%). Cualquier persona que haya tenido experiencia en estructuras de acero entenderá el porqué las soldaduras de filete son más comunes que las soldaduras de ranura. Las soldaduras de ranura, que se muestran en la Figura 14.2(b) y (c) (que son soldaduras que se hacen en ranuras entre los miembros que van a conectarse) se usan cuando los miembros que se conectan están alineados en el mismo plano. Usarlas en cualquier situación (a) Soldaduras de filete (b) Soldaduras de ranura de penetración completa (c) Soldaduras de ranura de penetración parcial Soldadura de muesca Soldaduras de tapón Soldadura de filete Figura 14.2 Cuatro tipos de soldaduras estructurales. (d) Soldaduras de muesca y tapón Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 14.7 Clasificación de las soldaduras 479 implicaría un ensamble prefecto de los miembros por conectar, cosa que lamentablemente no sucede en la estructura de acero común y corriente. Muchos lectores han visto a los operarios tirando y golpeando miembros de acero para ponerlos en posición. Cuando se pueden traslapar los miembros de acero, se permiten tolerancias mayores en el montaje, siendo las soldaduras de filete las que se utilizan. Sin embargo, las soldaduras de ranura son bastante comunes en muchas conexiones tales como los empalmes en columnas y las conexiones a tope de patines de vigas a columnas, etc., y constituyen alrededor del 15 por ciento de las soldaduras estructurales. Las soldaduras de ranura pueden ser de penetración completa, que se extienden sobre todo el espesor de las partes conectadas o de penetración parcial, que se extienden sólo en parte del espesor de los miembros. Las soldaduras de ranura son generalmente más caras que las soldaduras de filete debido a los costos de preparación. De hecho, las soldaduras de ranura pueden costar entre 50 a 100 por ciento más que las soldaduras de filete. Una soldadura de tapón es una soldadura circular que atraviesa a un miembro hasta llegar a otro, uniéndolos de esta manera. Una soldadura de muesca es una soldadura formada en una muesca o agujero alargado, que une un miembro con otro a través de la muesca. El material de la soldadura puede llenar parcial o totalmente la muesca. Estas soldaduras se muestran en la Figura 14.2(d). Estos onerosos tipos de soldaduras se pueden utilizar cuando los miembros se traslapan y no se tiene la longitud del filete de soldadura. También se pueden utilizar para unir partes de un miembro, como en el caso de tener que fijar las cubreplacas en un miembro compuesto. Las soldaduras de tapón y las de muescas no se consideran en general adecuadas para transmitir fuerzas de tensión perpendiculares a la superficie de contacto, ya que generalmente no hay mucha penetración de la soldadura en el miembro situado detrás del tapón o la muesca y el hecho es que la resistencia a la tensión la proporciona principalmente la penetración. Algunos proyectistas estructurales consideran satisfactorias las soldaduras de tapón y de muesca para conectar las diferentes partes de un miembro, pero otros no las consideran adecuadas para transmitir fuerzas cortantes. La penetración de las soldaduras de muesca o de tapón en los otros miembros es dudosa; y además puede haber poros críticos en las soldaduras que no se detectan con los procedimientos comunes de inspección. 14.7.2 Posición Las soldaduras se clasifican respecto a la posición en que se realizan como: planas, horizontales, verticales y en la parte superior o sobrecabeza, siendo las planas las más económicas y las de la parte superior las más costosas. Un buen soldador puede realizar una soldadura plana en forma muy satisfactoria, pero sólo los mejores soldadores pueden hacerla en la parte superior. Aunque las soldaduras planas pueden hacerse con una máquina automática, gran parte de la soldadura estructural se realiza a mano. Se ha indicado previamente que no es necesaria la fuerza de la gravedad para efectuar buenas soldaduras, pero sí puede acelerar el proceso. Los glóbulos de los electrodos fundidos pueden forzarse hacia los cordones de soldadura depositados sobre la parte superior y resultan buenas soldaduras, pero el proceso es lento y caro, por lo que debe evitarse esta posición siempre que sea posible. Estos tipos de soldadura se muestran en la Figura 14.3. 14.7.3 Tipos de juntas Las soldaduras también se pueden clasificar de acuerdo con el tipo de junta usada: a tope, traslapada, en te, de canto, en esquina, etc. Véase la Figura 14.4. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 480 Capítulo 14 Conexiones soldadas Soldadura horizontal Soldadura vertical Soldaduras en lo alto Figura 14.3 Posiciones de soldado. Soldadura plana A tope Traslapada Figura 14.4 Tipos de juntas de soldadura. 14.8 Te De canto En esquina SÍMBOLOS PARA SOLDADURA La Figura 14.5 presenta los diversos símbolos de soldadura desarrollados por la American Welding Society (Sociedad Americana de Soldadura). Con este excelente sistema taquigráfico, se da toda la información necesaria con unas cuantas líneas y números, ocupando apenas un pequeño espacio en los planos y dibujos de ingeniería. Estos símbolos eliminan la necesidad de dibujos en las soldaduras y hacer largas notas descriptivas. Ciertamente es conveniente para los proyectistas y dibujantes utilizar este sistema estándar. Si la mayoría de las soldaduras indicadas en un dibujo son de las mismas dimensiones, puede ponerse una nota y omitir los símbolos, excepto en las soldaduras fuera de medida. El propósito de esta sección es dar una idea general de la apariencia de los símbolos de soldadura y la información que pueden contener. (Para información más detallada, consulte el Manual del AISC y otros materiales publicados por la AWS.) La información presentada en la Figura 14.5 puede ser bastante confusa; por esta razón, se presentan en la Figura 14.6 algunos símbolos comunes de soldaduras de filete, junto con la explicación de cada uno. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega Juntas soldadas precalificadas Símbolos básicos de soldadura Posterior Filete Ranura o a tope Tapón o ranura Cuadrado V Bisel U J Ensanchamiento Ensanchamiento en V de bisel Símbolos suplementarios de soldadura Respaldo Espaciado Contorno Soldadura todo alrededor Soldadura de campo Al ras Convexo Véase AWS A2.4 para otros símbolos básicos y complementarios de soldadura Posición estándar de los elementos de un símbolo de soldadura Símbolo de acabado Ángulo de ranura o ángulo incluido o abocardar para soldaduras de tapón Símbolo de contorno Abertura en la raíz, profundidad del relleno en soldaduras de muesca y tapón Longitud de la soldadura en pulgadas Garganta efectiva Profundidad de la preparación o tamaño en pulgadas Línea de referencia Símbolo de soldadura de campo Símbolo básico de soldadura o referencia de detalle Otro lado Símbolo de soldadura todo alrededor LP Lado de la flecha S(E) T (Ambos lados) R Especificación, proceso u otras referencias Cola (se omite cuando no se usan referencias) Paso (espaciamiento entre centros) de las soldaduras en pulgadas F A Los elementos en esta área quedan como se indica cuando se invierten la cola y la flecha. A B La flecha conecta la línea de referencia al lado de la junta con flecha. Use un quiebre como en A o B para indicar que la flecha apunta al miembro ranurado en las juntas con bisel o con bisel y J. Nota: Tamaño, símbolo de la soldadura, longitud y espaciamiento deben leerse en ese orden de izquierda a derecha sobre la línea de referencia. Ni la orientación de la línea de referencia ni la posición de la flecha alteran esta regla. El lado perpendicular de los símbolos , , , , debe estar a la izquierda. Las dimensiones de las soldaduras de filete deben mostrarse tanto en el lado con la flecha como en otro lado. Los símbolos se aplican entre cambios bruscos en la dirección de la soldadura, a menos que se muestre el símbolo de “todo alrededor” o se indique algo diferente. Estos símbolos no se refieren explícitamente al caso de ocurrencia frecuente en las estructuras, en donde material duplicado (por ejemplo, atiesadores) se localiza en el lado posterior de una placa de nudo o alma. Los fabricantes han adoptado la siguiente convención de estructuras: cuando en la lista de embarque del material en detalle se detecte la existencia de un miembro en el lado alejado, así como en el lado cercano, la soldadura mostrada para el claro cercano se duplicará para el lado alejado. Figura 14.5. Fuente: Manual del AISC, Tabla 8-2, p. 8-35, 14a. ed., 2011. “Derechos reservados © American Institute of Steel Construction. Reproducido con autorización. Todos los derechos reservados.” 482 Capítulo 14 Conexiones soldadas 1 4 Soldadura de filete sobre el lado cercano (lado de la flecha). El tamaño de la soldadura ( 14 plg) se pone a la izquierda del símbolo de la soldadura y la longitud (6 plg) a la derecha del mismo. 6 1 2 2@6 1 Soldadura de filete de 2 plg en el lado alejado, soldaduras intermitentes de 2 plg de longitud a cada 6 plg entre centros. 1 4 3 8 6 1 Soldadura de campo de filete de 4 plg en ambos lados y 6 plg de longitud. Como las soldaduras son iguales en ambos lados, no es necesario pero se permite indicar sus dimensiones en ambos lados de la línea. La bandera indica que es una soldadura de campo. 2@6 3 Soldadura de filete de 8 plg alternada e intermitente de 2 plg de longitud a 6 plg entre centros, en ambos lados. Símbolo de soldadura todo alrededor de la junta. A2 La cola se usa para indicar referencia a una cierta especificación o proceso. Figura 14.6 Ejemplos de símbolos de soldadura. 14.9 SOLDADURAS DE RANURA Cuando la penetración es completa y las soldaduras de ranura están sujetas a tensión o compresión axial, el esfuerzo en la soldadura se supone igual a la carga dividida entre el área transversal neta de la soldadura. En la Figura 14.7 se muestran tres tipos de soldadura de Refuerzo 1 4 plg máximo (a) Unión sin preparación a escuadra (b) V sencilla Figura 14.7 Soldaduras de ranura. Diseño de Estructuras de Acero – McCormac /Csernak (c) V doble Alfaomega 14.9 Soldaduras de ranura 483 ranura. La unión sin preparación a escuadra, mostrada en la parte (a) de la figura, se utiliza para unir material relativamente delgado de hasta un máximo de 1/4 plg de espesor. A medida que el material es más grueso, es necesario usar soldaduras de ranura en V y soldaduras de ranura en doble V, como las ilustradas en las partes (b) y (c), respectivamente, de la Figura 14.7. En estas dos soldaduras, los miembros se biselan antes de soldarse, para permitir la penetración total de la soldadura. Se dice que las soldaduras de ranura mostradas en la Figura 14.7 tienen refuerzo. El refuerzo es metal de aportación que hace mayor la dimensión de la garganta que la del espesor del material soldado. En función del refuerzo, las soldaduras de ranura se llaman soldaduras de 125 porciento, 150 porciento, etc., según sea el espesor extra en la soldadura. Existen dos razones principales para tener refuerzo: 1) el refuerzo da cierta resistencia extra porque el metal adicional contrarresta los poros y otras irregularidades, y 2) al soldador le es más fácil realizar una soldadura un poco más gruesa que el material soldado. El soldador tendría dificultad, si no es que una tarea imposible, para realizar soldaduras perfectamente lisas, sin que hubiera partes ni más gruesas ni más delgadas que el material soldado. Es indudable que el refuerzo origina soldaduras de ranura más fuertes, cuando van a estar sujetas a cargas estáticas. Sin embargo, cuando la conexión va a estar sujeta a cargas repetidas y vibratorias, el refuerzo no resulta tan satisfactorio porque las concentraciones de esfuerzos parecen desarrollarse en el refuerzo y contribuyen a una falla más rápida. Para tales casos, una práctica común es proporcionar refuerzo y luego rebajarlo enrasándolo con el material conectado (Sección 10.34.2.1 de la AASHTO). En la Figura 14.8 se muestran algunas de las preparaciones necesarias en los bordes, para las soldaduras de ranura. En la parte (a) se muestra un borde biselado. Cuando se usan estos bordes existe siempre el problema de la socavación. Ésta se puede reducir dándole al bisel una parte recta, tal como la que se muestra en la parte (b) de la figura, o usando una solera de respaldo como se muestra en (c). La placa de respaldo puede ser de cobre de 1/4 plg de espesor. El metal de aportación no se adhiere al cobre y éste tiene una muy alta conductividad que resulta útil para remover el exceso de calor y reducir la distorsión. En ocasiones se usan respaldos de acero, los que generalmente se dejan para que formen parte de la conexión. Las porciones rectas en los biseles no deben usarse junto con los respaldos, debido al riesgo de que se formen bolsas de gas que impidan la penetración completa. Cuando se usan bordes de doble bisel, como se muestra en la parte (d) de la figura, a veces se introducen separadores para prevenir la socavación. Los separadores se retiran después de soldar por un lado de la junta. Parte recta del bisel (a) (b) Separador (c) (d) Figura 14.8 Preparación de los bordes para soldaduras de ranura. (a) Canto biselado. (b) Bisel con parte recta. (c) Bisel con placa de respaldo. d) Bisel doble con separador. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 484 Capítulo 14 Conexiones soldadas Desde el punto de vista de la solidez, de la resistencia al impacto y a esfuerzos repetidos, y de la cantidad de metal de aporte requerido, se prefieren las soldaduras de ranura a las de filete. Sin embargo, desde otros puntos de vista no son tan atractivas, por lo que la inmensa mayoría de las soldaduras estructurales son de filete. Si bien las soldaduras de ranura tienen esfuerzos residuales más altos, y las preparaciones (tales como el empalmado y el biselado) de los bordes de los miembros para la soldadura de ranura son costosas, probablemente la mayor desventaja es el problema que presenta la preparación de las piezas para su ensamble en la obra. (Las ventajas de las soldaduras de filete a este respecto, se describieron en la Sección 14.7.) Por estas razones, las juntas de ranura en obra no se usan con frecuencia, excepto en trabajos pequeños o en los que los miembros fueron fabricados un poco más largos y cortados en la obra a las longitudes necesarias. 14.10 SOLDADURAS DE FILETE Las pruebas han mostrado que las soldaduras de filete son más resistentes a la tensión y a la compresión que al corte, de manera que los esfuerzos determinantes en soldaduras de filete que se estipulan en las especificaciones para soldadura, son esfuerzos de corte. Cuando sea práctico usar soldadura de filete, es conveniente arreglar las conexiones de modo que estén sujetas únicamente a esfuerzos de corte, y no a la combinación de corte y tensión, o corte y compresión. Cuando las soldaduras de filete se prueban a la ruptura con cargas paralelas a los ejes de la soldadura, parecen fallar por corte en ángulos de aproximadamente 45 a través de la garganta. Por consiguiente, su resistencia se supone igual al esfuerzo de corte de diseño o permisible por el área teórica de la garganta de la soldadura. El grueso teórico de la garganta de diversas soldaduras de filete se muestra en la Figura 14.9. El área de la garganta es igual al grueso teórico de ésta por la longitud de la soldadura. En esta figura, la raíz de la soldadura es el punto donde las superficies de las caras de las piezas de metal original se intersecan, y la garganta teórica de la soldadura es la distancia más corta de la raíz de la soldadura a su cara esquemática. Para el filete de 45 o de lados iguales, el grueso de la garganta es 0.707 veces el tamaño de la soldadura, pero tiene diferentes valores para soldaduras de filete de lados desiguales. De preferencia la soldadura de filete debe tener una superficie plana o ligeramente convexa, Lado Raíz (a) Cara de la soldadura Cara de la soldadura Cara teórica o esquemática Garganta teórica Garganta teórica Lado (b) Garganta teórica (c) Figura 14.9 (a) Superficie convexa. (b) Superficie cóncava. (c) Soldadura de filete de lados desiguales. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 14.11 Resistencia de las soldaduras 485 aunque la convexidad de la soldadura no se sume a su resistencia calculada. A primera vista, la superficie cóncava podría parecer la forma ideal para la soldadura de filetes, porque aparentemente los esfuerzos podrían fluir suave y uniformemente alrededor de la esquina, con poca concentración de esfuerzos. La experiencia de años ha demostrado que los cordones de paso simple de forma cóncava, tienen gran tendencia a agrietarse por efecto del enfriamiento, y este factor es de mayor importancia que el efecto alisador de esfuerzos debido a la forma convexa. Cuando una soldadura cóncava se contrae, en su superficie tiene lugar una tensión que la tiende a agrietar. Tensión en la cara de la soldadura debido a la contracción de la soldadura Cuando la superficie de una soldadura convexa se contrae, eso no causa tensión en la superficie exterior; sino al contrario, como la cara se acorta, se produce compresión. Compresión en la cara de la soldadura debido a la contracción de la soldadura Otro detalle importante con respecto a la forma de las soldaduras de filete, es el ángulo de la soldadura con las piezas que se sueldan. El valor más conveniente de este ángulo está en la vecindad de los 45. Para las soldaduras de filete a 45, las dimensiones de los lados son iguales y dichas soldaduras se conocen por la dimensión de sus lados (como por ejemplo, una soldadura de filete de 1/4 plg). Si en una soldadura las dimensiones de los lados son diferentes (no soldaduras a 45) se dan las dimensiones de ambos lados para describirla (como por ejemplo, una soldadura de filete de 3/8 por 1/2 plg). El espesor de la garganta efectiva puede incrementarse en los cálculos si se demuestra que se obtiene una penetración consistente más allá de la raíz de la soldadura esquemática debido al proceso de soldadura que se use (Especificación J2.2a del AISC). En el caso de la soldadura de arco sumergido, se ha asegurado en el pasado que ocurre en forma consistente una mayor penetración. 14.11 RESISTENCIA DE LAS SOLDADURAS Para esta exposición se hace referencia a la Figura 14.10. El esfuerzo en un filete de soldadura se considera igual a la carga dividida entre el área efectiva de la garganta de la soldadura sin tomar en cuenta la dirección de la carga. Sin embargo, las pruebas han mostrado que las soldaduras de filete cargadas transversalmente son apreciablemente más fuertes que las cargadas paralelamente al eje de la soldadura. Las soldaduras de filete transversales son más fuertes por dos razones: primero, ellas quedan sometidas a esfuerzos más uniformes sobre toda su longitud, mientras que las soldadura de filete longitudinales quedan sometidas a esfuerzos no uniformes debido a deformaciones que varían a lo largo de su longitud; segundo, las pruebas muestran que la falla ocurre según ángulos diferentes a 45, por lo que las soldaduras tienen entonces áreas efectivas más grandes en la garganta. Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 486 Capítulo 14 Conexiones soldadas Pu Pu Pu Soldaduras longitudinales Pu Soldaduras transversales (c) Pu (a) (b) Figura 14.10 (a) Soldadura de filete longitudinal. (b) Soldadura de filete transversal. (c) Soldaduras transversales y longitudinales. El método para determinar la resistencia de los filetes a lo largo de sus ejes longitudinales, independientemente de la dirección de la carga, tiene por objetivo simplificar los cálculos. Es bastante común que los proyectistas determinen la resistencia de todas las soldaduras de filete suponiendo que las cargas se aplican en la dirección longitudinal. 14.12 REQUISITOS DEL AISC Cuando se hacen soldaduras, el material del electrodo deberá tener propiedades del metal base. Si las propiedades son comparables, se dice que el metal de aportación es compatible con el metal base. (Es decir, sus resistencias nominales son similares.) La Tabla 14.1 (que es la Tabla J2.5 de la Especificación del AISC) proporciona las resistencias nominales de varios tipos de soldadura, incluyendo las de filete, de tapón, de muesca y las de ranura con penetración completa y parcial. La resistencia de diseño de una soldadura específica (fRn) y la resistencia permisible Rn/Æ de las juntas soldadas se toma como el menor de los valores de la resistencia del material base determinada de acuerdo con los estados límite de la fractura a la tensión y de la fractura al cortante, y la resistencia del metal de la soldadura determinada de acuerdo con el estado límite de la fractura mediante las siguientes expresiones: Para el metal base, la resistencia nominal es Rn = FnBMABM (Ecuación J2-2 del AISC) Para el metal de la soldadura, la resistencia nominal es Rn = FnwAwe Diseño de Estructuras de Acero – McCormac /Csernak (Ecuación J2-3 del AISC) Alfaomega TABLA 14.1 Resistencia disponible de las juntas soldadas, klb/plg2 (MPa). Tipo y dirección de la carga en relación con el Metal eje de la soldadura pertinente fyæ Área Resistencia efectiva nominal (FnBM o Fnw) (ABM o Awe) klb/plg2 (MPa) plg2 (mm2) Nivel de resistencia requerido del metal de aportación[a][b] SOLDADURAS DE RANURA CON PENETRACIÓN COMPLETA EN LA JUNTA Tensión Normal al eje de la soldadura La resistencia de la junta está controlada por el metal base. Debe usarse metal de aportación que sea compatible. Para juntas de esquina o en T con refuerzo colocado en su lugar, se requiere metal de relleno robusto en la muesca. Véase la Sección J2.6. Compresión Normal al eje de la soldadura La resistencia de la junta está controlada por el metal base. Se permite metal de aportación con un nivel de resistencia igual o menor que el metal de aportación compatible. Tensión o compresión Paralela al eje de la soldadura No es necesario considerar tensión o compresión en partes unidas en sentido paralelo a la soldadura para el diseño de las soldaduras que unen a las partes. Se permite metal de aportación con un nivel de resistencia igual o menor que el metal de aportación compatible. Cortante La resistencia de la junta está controlada por el metal base. Deberá usarse metal de aportación que sea compatible.[c] SOLDADURAS DE RANURA CON PENETRACIÓN PARCIAL EN LA JUNTA INCLUYENDO SOLDADURAS DE RANURA ACAMPANADA EN V Y CON RANURA ACAMPANADA BISELADA Área Tensión f = 0.75 Base Fu efectiva Normal al eje Æ = 2.00 de la soldadura Véase f = 0.80 Soldadura 0.60 FEXX J2.1a Æ = 1.88 Compresión Placas de columna con No es necesario considerar el esfuerzo a compresión base y empalmes de en el diseño de las soldaduras que unan a las partes. columnas diseñados conforme a J1.4(a) Compresión f = 0.90 Base Conexiones de Æ = 1.67 miembros diseñadas para el soporte de elementos que no sean Soldadura f = 0.80 Æ = 1.88 columnas como se describe en J1.4(b) Compresión Conexiones sin terminado para el soporte Base f = 0.90 Æ = 1.67 f = 0.80 Soldadura Æ = 1.88 Fy Véase J4 0.60 FEXX Véase J2.1a Fy Véase J4 0.90 FEXX Véase J2.1a Se permite metal de aportación con un nivel de resistencia igual o menor que el metal de aportación compatible. Tensión o compresión No es necesario considerar tensión o compresión en Paralela al eje partes unidas en sentido paralelo a la soldadura para de la soldadura el diseño de las soldaduras que unen a las partes. Regido por J4 Base Cortante Alfaomega Soldadura f = 0.75 Æ = 2.00 0.60 FEXX Véase J2.1a (Continúa) Diseño de Estructuras de Acero – McCormac /Csernak 487 488 Capítulo 14 TABLA 14.1 Conexiones soldadas (Continuación). Tipo y dirección de la carga en relación con el Metal eje de la soldadura pertinente fyæ Resistencia Área nominal efectiva (FnBM o Fnw) (ABM o Awe) klb/plg2 (MPa) plg2 (mm2) Nivel de resistencia requerido del metal de aportación[a][b] SOLDADURAS DE FILETE INCLUYENDO FILETES EN LOS AGUJEROS Y RANURAS ASÍ COMO JUNTAS T ESVIAJADAS Base Regido por J4 f = 0.75 Soldadura Æ = 2.00 Cortante Véase J2.1a Se permite metal de aportación con un nivel de resistencia igual o menor que el metal Tensión o compresión No es necesario considerar tensión o compresión en de aportación compatible. Paralela al eje partes unidas en sentido paralelo a la soldadura para de la soldadura el diseño de las soldaduras que unen a las partes. 0.60 FEXX SOLDADURAS DE TAPÓN Y DE MUESCA Cortante Paralela al área de contacto en el área efectiva Base Soldadura Regido por J4 f = 0.75 Æ = 2.00 0.60 FEXX J2.3a Se permite metal de aportación con un nivel de resistencia igual o menor que el metal de aportación compatible. [a] Para metal de soldadura que sea compatible véase AWS D1.1, Sección 3.3. Se permite metal de aportación con un nivel de resistencia que sea un nivel mayor que la resistencia del metal compatible. [c] Pueden usarse metales de aportación con un nivel de resistencia menor que el metal compatible para soldadura de ranura entre el alma y los patines de secciones compuestas que transfieren cargas de cortante, o en aplicaciones donde sea relevante una alta sujeción. En estas aplicaciones, deberá detallarse la junta de la soldadura y la soldadura se diseñará usando el espesor del material como la garganta efectiva, f = 0.80, Æ = 1.88 y 0.60FEXX como la resistencia nominal. [d] Alternativamente se permiten las disposiciones de J2.4(a), siempre que se considere la compatibilidad de deformación de los diversos elementos de soldadura. Como alternativa, las Secciones J2.4(b) y (c) son aplicaciones especiales de J2.4(a) que proporcionan la compatibilidad de la deformación. [b] Fuente: Especificación del AISC, Tabla J2.5, p. 16.1-114 y 16.1-115, junio 22, 2010. “Derechos reservados © American Institute of Steel Construction. Reimpreso con autorización. Todos los derechos reservados.” En las ecuaciones anteriores, FnBM = el esfuerzo nominal del metal base, klb/plg2 Fnw = el esfuerzo nominal del metal de la soldadura, klb/plg2 ABM = área efectiva del metal base, plg2 Awe = área efectiva de la soldadura, plg2 La Tabla 14.1 (Tabla J2.5 de la Especificación del AISC) proporciona los valores de soldadura necesarios para usar estas ecuaciones: f, Æ, FBM, y Fw. En esta tabla también se dan las limitaciones para estos valores. Los electrodos de metal de relleno para la soldadura por arco protegido se designan como E60XX, E70XX, etc. En esta clasificación, la letra E representa a un electrodo, mientras que el primer conjunto de dígitos (60, 70, 80, 90, 100 o 110) indica la resistencia mínima a la tensión de la soldadura, en klb/plg2. Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 14.12 Requisitos del AISC 489 Los dígitos restantes especifican el tipo de recubrimiento. Como la resistencia es el factor más importante para el ingeniero estructurista, usualmente especificamos los electrodos como E70XX, E80XX o simplemente E70, E80, etc. Para la situación usual, los electrodos E70 se usan para aceros con valores Fy de entre 36 a 60 klb/plg2, mientras que los E80 se usan cuando Fy = 65 klb/plg2. Además de los esfuerzos nominales dados en la Tabla 14.1, existen otras disposiciones aplicables a la soldadura que se dan en la Sección J2.2b de la Especificación del LRFD. Entre las más importantes están las siguientes: 1. La longitud mínima de una soldadura de filete no debe ser menor que cuatro veces la dimensión nominal del lado de la soldadura. Si su longitud es menor que este valor, el tamaño de soldadura que se considera efectiva debe reducirse a un cuarto de la longitud de la soldadura. 2. El tamaño máximo de una soldadura de filete a lo largo de los bordes de material menor de 1/4 plg de grueso debe ser igual al grueso del material. Para material más grueso, no debe ser mayor que el espesor del material menos 1/16 plg, a menos que la soldadura se arregle especialmente para dar un espesor completo de la garganta. Para una placa con un espesor de 1/4 plg, o mayor, conviene terminar la soldadura por lo menos a 1/16 plg del borde para que el inspector pueda ver claramente el borde de la placa y determinar con exactitud las dimensiones de la garganta de la soldadura. En general, la soldabilidad de un material mejora conforme el espesor de la parte por soldar disminuye. El problema con el material más grueso es que las placas gruesas absorben el calor de las soldaduras más rápidamente que las placas delgadas, aun si se usan los mismos tamaños de soldadura. (El problema se puede aliviar un poco precalentando el metal por soldarse unos cuantos cientos de grados Fahrenheit y manteniéndolo así durante la operación de soldado.) 3. Los tamaños de filetes permisibles mínimos de soldadura según la Especificación del AISC se dan en la Tabla 14.2 (Tabla J2.4 de la Especificación del AISC). Estos valores varían entre 1/8 plg para material de 1/4 plg de espesor o menor y 5/16 plg para material con espesor mayor de 3/4 plg. El tamaño mínimo práctico para la soldadura es de aproximadamente 1/8 plg, y el tamaño que probablemente resulta más económico es de alrededor de 1/4 plg o 5/16 plg. La soldadura de 5/16 plg es aproximadamente TABLA 14.2 Tamaños mínimos para las soldaduras de filete. Espesor del material de la parte unida más delgada, plg (mm) Hasta 14 (6) inclusive Tamaño mínimo de las soldaduras de filete,[a] plg (mm) 1 8 (3) Mayor de (6) hasta (13) 3 16 (5) Mayor de 12 (13) hasta 34 (19) 1 4 (6) 5 16 (8) 1 4 3 4 Mayor de (19) 1 2 [a] Dimensión del ala de las soldaduras de filete. La soldadura debe ser de una sola pasada. Véase la Sección J2.2b de la Especificación LRFD para el tamaño máximo de las soldaduras de filete. Fuente: Especificación del AISC, Tabla J2.4, p. 16.1-111, junio 22, 2010. “Derechos reservados © American Institute of Steel Construction. Reimpreso con autorización. Todos los derechos reservados.” Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 490 Capítulo 14 Conexiones soldadas la máxima que puede hacerse en una sola pasada con el proceso de arco protegido (SMAW) y la de 1/2 plg cuando se usa el proceso de arco sumergido (SAW). Estos tamaños mínimos no se desarrollaron con base en consideraciones de resistencia, sino debido al hecho de que los materiales gruesos tienen un efecto de enfriamiento rápido en las soldaduras pequeñas. Si esto sucede, el resultado es con frecuencia una pérdida de ductilidad en la soldadura. Además, el material grueso tiende a restringir el acortamiento propio de la soldadura al enfriarse ésta y pueden, en consecuencia, aparecer grietas en los cordones que presenten problemas. Observe que los tamaños mínimos dados en la Tabla 14.2 dependen de la parte más delgada de las dos partes que se van a unir. Sin embargo, puede ser mayor si así lo requiere la resistencia calculada. 4. Algunas veces se usan remates de extremo o marcos en la terminación de las soldaduras de filete, como se muestra en la Figura 14.11. En el pasado se recomendaba esta práctica para proporcionar una mejor resistencia a la fatiga y para asegurarse de conservar el espesor de la soldadura en toda su longitud. Las investigaciones recientes han demostrado que estos remates no son necesarios para desarrollar la capacidad de estas conexiones. Los remates de extremo también se usan para incrementar la capacidad de deformación plástica de estas conexiones (Comentario J2.2d del AISC). 5. Si se usan soldaduras de filete longitudinal para la conexión de placas o barras, su longitud no debe ser menor que la distancia perpendicular entre ellas, debido al retraso del cortante (que se estudia en el Capítulo 3). 6. Para juntas traslapadas, la cantidad mínima de traslape que se permite es igual a cinco veces el espesor de la parte más delgada que se va a unir, pero no menor de 1 plg (J2.2b del AISC). El propósito de este traslape mínimo es evitar que la junta gire excesivamente. 7. Si la longitud real (l) de una soldadura de filete con carga en el extremo es mayor que 100 veces el tamaño de su ala (w), la Especificación (J2.2b) del AISC establece que, debido a la variación de esfuerzos a lo largo de la soldadura, es necesario determinar una longitud más pequeña o efectiva para la determinación de la resistencia. Esto se hace multiplicando l por el término b, de acuerdo con la siguiente ecuación en donde w es el tamaño del ala de soldadura: b = 1.2 - 0.002 (1/w) … 1.0 (Ecuación J2-1 del AISC) Si la longitud real de la soldadura es mayor que 300 w, la longitud efectiva se toma como 180 w. Remates de extremo (marcos) Figura 14.11 Remates de extremo (o marcos). Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 14.13 Diseño de soldaduras de filete simples 491 Torre del Banco Toronto Dominion de 56 pisos, totalmente soldada. (Cortesía de Lincoln Electric Company.) 14.13 DISEÑO DE SOLDADURAS DE FILETE SIMPLES Los Ejemplos 14-1 y 14-2 ilustran los cálculos necesarios para determinar la resistencia de varias conexiones soldadas con filetes; el Ejemplo 14.3 presenta el diseño de una conexión de este tipo. En éstos y otros problemas, las longitudes de las soldaduras se escogen 1/4 plg más cercano, ya que no cabe esperar una mayor aproximación al fabricarlas en taller o en la obra. Ejemplo 14-1 a. Determine la resistencia de diseño de una soldadura de filete de 1/4 plg de 1 plg de longitud formada con el proceso de arco metálico protegido (SMAW) y electrodos Alfaomega Diseño de Estructuras de Acero – McCormac /Csernak 492 Capítulo 14 Conexiones soldadas E70 con una resistencia mínima a la tensión FEXX = 70 klb/plg2. Suponga que la carga se va a aplicar paralela a la longitud de la soldadura. b. Repita la parte a) si la soldadura tiene 20 plg de longitud. c. Repita la parte a) si la soldadura tiene 30 plg de longitud. Solución a. Rn = FnwAwe = (resistencia nominal del metal base 0.60 FEEX)(garganta t)(longitud de la soldadura) 1 = 10.60 * 70 klb/plg2 2a plg * 0.707 * 1.0b = 7.42 k/plg 4 LRFD f = 0.75 ASD Æ = 2.00 fRn = 10.75217.422 = 5.56 klb/plg Rn 7.42 = = 3.71 klb/plg Æ 2.00 b. Longitud, l = 20 plg LRFD 20 l = 1 = 80 6 100 w 4 ASD 20 L = 1 = 80 6 100 w 4 ‹ b = 1.0 ‹ b = 1.0 fRnL = 15.5621202 = 111.2 klb Rn L = 13.7121202 = 74.2 klb Æ c. Longitud, l = 30 plg LRFD l 30 = 1 = 120 7 100 w 4 ASD L 30 = 1 = 120 7 100 w 4 ‹ b = 1.2 - 10.002211202 = 0.96 ‹ b = 1.2 - 10.002211202 = 0.96 fRn bL = 15.56210.9621302 = 160.1 klb Rn bL = 13.71210.9621302 = 106.8 klb Æ Las soldaduras de filete no deben diseñarse con un esfuerzo mayor que el esfuerzo de diseño de los miembros adyacentes a la conexión. Si la fuerza externa aplicada al miembro (tensión o compresión) es paralela al eje del metal de la soldadura, su resistencia de diseño no debe exceder la resistencia de diseño axial del miembro. El Ejemplo 14-2 ilustra los cálculos necesarios para determinar la resistencia de diseño de placas conectadas con soldadura de filete longitudinal. En este ejemplo rige la resistencia Diseño de Estructuras de Acero – McCormac /Csernak Alfaomega 14.13 Diseño de soldaduras de filete simples 493 al corte por pulgada de soldadura, y se multiplica por la longitud total de la soldadura, para dar la capacidad total de las conexiones. Ejemplo 14-2 ¿Cuál es la resistencia de diseño de la conexión mostrada en la Figura 14.12 si las placas consisten en acero A572 Grado 50 (Fu = 65 klb/plg2)? Se usaron electrodos E70, y las soldaduras de filete de 7/16 plg se hicieron con el proceso SMAW. 10 plg PL 3 4 14 10 plg Pu o Pa Pu o P a PL Figura 14.12. 3 4 10 7 16 Solución Resistencia de la soldadura = FweAwe = 10.60 * 70 klb/plg22a 7 plg * 0.707 * 20 plgb = 16 = 259.8 klb 10 plg L = 22.86 6 100 = 7 w 16 plg ‹ No se requiere reducción en la resistencia de la soldadura ya que b = 1.0. Revisando la relación de longitud a tamaño de la soldadura LRFD f = 0.75 ASD Æ = 2.00 fRn = 10.7521259.82 = 194.9 klb Revise la fluencia a tensión para una PL Rn 259.8 = = 129.9 klb Æ 2.00 ; rige 3 * 10 4 3 Rn = FyAg = 150 klb/plg2 2a plg * 10 plgb = 375 klb 4 Alfaomega LRFD ft = 0.90 ASD Æ t = 1.67 ftRn = 10.90213752 = 337.5 klb Rn 375 = 224.6 klb = Æt 1.67 Diseño de Estructuras de Acero – McCormac /Csernak 494 Capítulo 14 Conexiones soldadas Revise la resistencia a la fractura por tensión para una PL 3 * 10 4 Ae = AgU como la longitud de la soldadura, l = 10 plg, es igual a la distancia entre las soldaduras, U = 0.75 (véase el Caso 4, Tabla D3.1 del AISC) 3 plg * 10 plg * 0.75 = 5.62 plg 2 4 Rn = FuAe = 165 klb/plg2 215.62 plg 22 = 365.3 klb Ae = LRFD ft = 0.75 ASD Æ t = 2.00 fRn = 10.7521365.32 = 274.0 klb LRFD Resp. = 194.9 klb Rn 365.3 = 182.7 klb = Æt 2.00 ASD Resp. = 129.9 klb Ejemplo 14-3 Usando acero de 50 klb/plg2 y electrodos E70, diseñe soldadura de filete SMAW para resistir la carga de capacidad plena en el