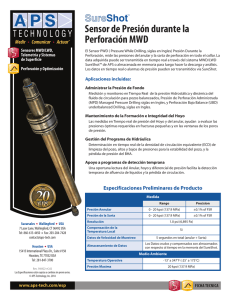

Componentes del equipo de perforación rotatoria Un equipo de perforación rotatoria está compuesto básicamente por cinco sistemas: Sistema de Izaje Su función principal es soportar el peso del sistema de rotación, además de proporcionar el desplazamiento vertical necesario a la sarta de perforación. Está compuesto principalmente por: Malacate, Cable de perforación, Mastil o torre de perforación, Subestructura, Bloque corona, Bloque viajero, Bloque gancho, Unión giratoria (swivel) o bien, un sistema Top Drive. Sistema de rotación Sarta de perforación Comprende todo el conjunto de tubulares que le proveen energía rotatoria para cortar o triturar la formación. En líneas generales, el sistema de rotación está compuesto por una sarta de perforación (drill string) y un mecanismo que le provea de energía rotatoria. La sarta de perforación comprende: Barrenas Ensamblaje de fondo (BHA, del inglés bottomhole assembly), que incluye Portabarrena, lastrabarrenas (drill collar o DC), Estabilizadores Herramientas de perforación direccional (RSS, motor de fondo, MWD) Herramientas de perfiles de pozo (LWD) Tuberías de perforación pesadas (heavy weight drill pipe, o HWDP) Tubería de perforación (drill pipe o DP) Entre los mecanismos que proveen de rotación a la sarta se tienen: Sistema Top Drive Mesa rotatoria (Kelly drive) Unión giratoria de potencia (Power swivel) Motor de fondo El sistema tradicional es el de mesa rotatoria, que consiste en una mesa giratoria ubicada en el piso de perforación o "planchada", la cual es accionada por una conexión de diferenciales que va unida a un motor de alta potencia. A esta mesa rotatoria se acopla un buje de cuadrante (kelly bushing) el cual posee un agujero en su centro de forma hexagonal o cuadrada en el que se introduce un tubular de sección transversal igualmente hexagonal o cuadrada, que finalmente transmite la potencia a la sarta de perforación que tiene enroscada debajo de sí. Dicha tubería hexagonal o cuadrada se denomina "cuadrante" (kelly), y rota junto a la mesa. Los equipos modernos utilizan un sistema Top Drive, que consiste en un motor eléctrico conectado al bloque viajero cuyo fin es proveer rotación a la sarta de perforación e inyectarle el fluido de perforación, cumpliendo de esta manera las funciones de la tradicional unión giratoria en sistemas de mesa rotatoria. Incorpora además sistemas de manipulación de tuberías como eslabones con elevadores, llaves de torque y llaves de fuerza. Sistema de circulación En este sistema se trabaja con altas presiones, ya que consiste en la circulación de lodo de perforación a alta presión, cuyo objetivo es "Lubricar", "Refrigerar" y "Transportar" los escombros (ripios o recorte) removidos por la mecha a su paso dentro del terreno. Es de vital importancia ya que sin este sistema el taladro no lograría penetrar ni siquiera 5 metros en el suelo, debido a que la gran fricción generada elevaría la temperatura y fundiría la mecha. Un sistema de circulación típico en un equipo de perforación rotatoria está compuesto por: Presas de trabajo Bombas centrífugas (precarga de bombas de lodo) Bombas de lodo Tubería vertical (stand-pipe) Manguera roratoria (kelly/rotary hose) Unión giratoria (swivel) Sarta de perforación Barrena Espacios anulares Equipos de control de sólidos Zaranda o mesa vibratoria (shale shaker) Desgasificador (degasser) Desarenador (desander) Deslimador (desilter) Sistemas mezcladores Se explican a continuación algunos de estos: Bombas de lodo Estas bombas son el corazón del sistema de circulación. Su función principal es el de mover grandes volúmenes de lodo a bajas y altas presiones. Las más comunes son: Bombas dúplex: son bombas que llevan dos cilindros, y son de doble acción, es decir desplazan lodo en dos sentidos en la carrera de ida y vuelta. Este tipo de bomba queda definido por: diámetro del vástago del pistón, diámetro de la camisa y la longitud de la camisa. Bombas tríplex: son bombas que llevan tres cilindros, y son de simple acción, es decir desplazan el lodo en un solo sentido. Este tipo de bomba queda definido por diámetro de la camisa y longitud de la camisa. Manguera rotatoria Es una manguera de goma reforzada, flexible y extremadamente fuerte. La característica de flexibilidad permite bajar y elevar la tubería de perforación durante las operaciones de perforación mientras el lodo (extremadamente abrasivo) se está bombeado a través y hacia debajo de la tubería. Son por lo general de 7.62 mm o más de diámetro interior para que no se tengan en ellas caída de presión apreciable y están disponibles en largos mayores a 75 pies. Separador Gas/Lodo Son las primeras unidades del equipo de control de sólidos, es una unidad que separa y ventea o quema el gas del lodo que sale del pozo y que puede haber sido contaminada durante la perforación. Los separadores de gas/lodo no tiene partes móviles y el proceso de separación se lleva a cabo por diferencia de densidades entre los componentes a separar, compuesto por un cilindro que en su interior tiene varias paredes, en las cuales a su regreso, el fluido de perforación choca en ellas, separando el gas que es menos denso y el fluido que es más denso. Zaranda Vibratoria Tiene como función primaria separar la fracción más gruesa de los recortes, partículas entre 74 (mesh 200 x 200) y 600 micrones (mesh 30 x 30). Se compone de una o varias mallas separadas que están montadas en una caja vibratoria conectada a un motor eléctrico, el cual a través de poleas o ejes, le imprime la vibración necesaria para separar del fluido de perforación los sólidos extraídos o recortados del subsuelo. Fluido o lodo de perforación Es un fluido diseñado con propiedades físicas, químicas y reológicas específicas para cada aplicación en el proceso de perforación, completación o rehabilitación de pozos. Su composición depende de las características físico-químicas de las capas a perforar: profundidad final, disponibilidad, costos, contaminación, etc. El fluido puede ser a base de agua (dulce o salada), aceite (diésel), mezclas de ambos (emulsiones directas o inversas), gas, aire, o mezclas de agua y gases (espumas). Sistema de potencia Es el sistema encargado de proveer energía a todos los equipos del taladro de perforación rotatoria, así como a las instalaciones y acomodaciones del personal. Permiten clasificar los equipos de perforación rotatoria según el tipo de potencia principal: mecánico, eléctrico, hidráulico, neumático o a vapor. Generación de potencia La forma más común de generación de potencia en un equipo de perforación rotatoria es el uso de motores de combustión interna. Estos motores son normalmente alimentados por combustible diésel. Su número depende del tamaño del equipo al que van a suminstrar la potencia, típicamente entre 1 y 8 motores, pudiendo ser inclusive más. Transmisión de potencia La potencia generada por los motores primarios se transmite a los equipos para proporcionarle movimiento. Si el taladro es mecánico, la potencia se transmite directamente del motor primario al equipo. Si el taladro es eléctrico, la potencia mecánica del motor se transforma en potencia eléctrica con los generadores. Luego, esta potencia eléctrica se transmite a motores eléctricos acoplados a los equipos, logrando su movimiento. La mayoría de los equipos en la actualidad utilizan un sistema eléctrico para transmitir potencia. Los Generadores producen la electricidad que se transmite a los equipos principales usando cables eléctricos. Los sistemas de transmisión mecánica están casi en desuso, aunque todavía se emplea en algunos equipos viejos. Consiste de una serie de correas, cadenas, poleas, piñones dentados y engranajes que transmiten la potencia directamente de los motores de combustión interna a los equipos principales del taladro. Se denomina también Sistema de Transmisión Compuesta. Sistema de seguridad Conjunto de válvulas BOP. También conocido como sistema de control de pozos, tiene como función principal bloquear el avance de cualquier influjo de fluidos desde la formación hacia el pozo cuando ocurre una arremetida (intrusión de fluidos de la formación hacia el pozo). El sistema debe estar diseñado para permitir cerrar el pozo desde superficie, (2) controlar la extracción de los fluidos de formación que se encuentran dentro del pozo, (3) bombear un lodo de mayor densidad al pozo, y (4) insertar o sacar del pozo bajo presión la sarta de perforación.1 Los componentes básicos del sistema de control de pozos son: Cabezales ½ Arbol de Navidad Líneas de flujo y estrangulación, y sus conexiones Líneas de matar y sus conexiones Facilidades de manejo de lodo y gas (separador) Acumuladores de presión Sistema diverter Múltiple de estranguladores Tanque buffer Desgasificador (degasser) Equipos de monitoreo Arreglo de válvulas BOP El arreglo de válvulas, también llamadas "BOP" (del inglés blowout preventer) o "válvulas BOP", comprende: Preventor anular (esférico) Preventor de arietes (rams) Preventor de arietes doble Preventor de arietes triple Carrete de perforación Múltiple de estranguladores Es un arreglo de estranguladores, válvulas y líneas que permiten la extracción controlada de los fluidos del pozo. Está diseñado de manera que el flujo puede ser desviado a través de cualquiera de los estranguladores disponibles. Acumulador de presión Es un sistema de tanques que permiten el almacenamiento de alta presión requerida en el sistema hidráulico para abrir o cerrar los impiderreventones anulares o de arietes. Los componentes principales de una unidad acumuladora son el reservorio de fluido, las bombas hidráulicas de alta presión, las botellas acumuladoras, tuberías, múltiple, válvulas y reguladores de presión.