30/4/2020

Intitulado

Página 1

Página 2

Turbina de gas

Ingenieria

Manual

Tercera edicion

Página 4

3

https://translate.googleusercontent.com/translate_f

1/394

30/4/2020

Intitulado

Turbina de gas

Ingenieria

Manual

Tercera edicion

Meherwan P. Boyce

Socio Director, The Boyce Consultancy

Miembro de la Sociedad Americana de Ingenieros Mecánicos.

Miembro del Instituto de Ingenieros de Turbinas de Gas y Diesel, Reino Unido.

Boston Oxford Auckland Johannesburgo Melbourne Nueva Delhi

Página 5

Gulf Professional Publishing es una impronta de Elsevier

30 Corporate Drive, Suite 400, Burlington, MA 01803, EE. UU.

Linacre House, Jordan Hill, Oxford OX2 8DP, Reino Unido

Copyright © 2006, Elsevier Inc. Todos los derechos reservados.

Ninguna parte de esta publicación puede reproducirse, almacenarse en un sistema de recuperación o transmitirse en cualquier

forma o por cualquier medio, electrónico, mecánico, fotocopiado, grabación o de otro modo, sin el

permiso previo por escrito del editor.

Se pueden solicitar permisos directamente de los Derechos de Ciencia y Tecnología de Elsevier

Departamento en Oxford, Reino Unido: teléfono: (+44) 1865 843830, fax: (+44) 1865 853333,

Correo electrónico: permissions@elsevier.com. También puede completar su solicitud en línea a través de Elsevier

página de inicio (http://elsevier.com), seleccionando "Soporte y contacto" y luego "Derechos de autor y permiso"

y luego "Obtención de permisos".

https://translate.googleusercontent.com/translate_f

2/394

30/4/2020

Intitulado

Reconociendo la importancia de preservar lo que se ha escrito, Elsevier imprime sus libros en

papel sin ácido siempre que sea posible.

Datos de catalogación en publicación de la Biblioteca del Congreso

Boyce, Meherwan P.

Manual de ingeniería de turbinas de gas / Meherwan P. Boyce. - 3a ed.

pags. cm.

Incluye referencias bibliográficas e indice.

ISBN 0-88415-732-6 (papel alcalino)

1. Turbinas de gas: manuales, manuales, etc. I. Título.

TJ778 .B67 2001

621.43 3 – dc21

2001040520

Datos de catalogación en publicación de la Biblioteca Británica

Un registro de catálogo para este libro está disponible en la Biblioteca Británica.

ISBN 13: 978-0-7506-7846-9

ISBN 10: 0-7506-7846-1

Para obtener información sobre todas las publicaciones profesionales de Gulf

publicaciones visite nuestro sitio web en www.books.elsevier.com

06 07 08 09 10 10 9 8 7 6 5 4 3 2 1

Impreso en los Estados Unidos de América

Página 6

Para el recuerdo de mi padre, Phiroz HJ Boyce

https://translate.googleusercontent.com/translate_f

3/394

30/4/2020

Intitulado

Página 8

7

Contenido

Prefacio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

X

Prefacio a la segunda edición. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . xiii

Prefacio a la Primera Edición. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

xv

Prólogo a la primera edición. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . xvii

Parte I Diseño: teoría y práctica

1 Una descripción general de las turbinas de gas. . . . . . . . . . . . . . . . . . . . . . . . . . . .

3

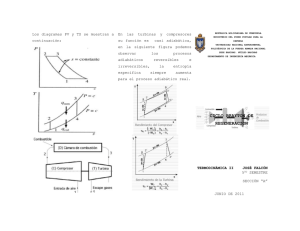

Ciclo de turbina de gas en el ciclo combinado o modo de cogeneración. Rendimiento de la turbina de gas. Gas

Consideraciones de diseño de turbinas. Categorías de turbinas de gas. Componentes principales de la turbina de gas. Combustible

Tipo. Efectos ambientales. Sección del expansor de turbina. Materiales. Revestimientos Calor de turbina de gas

Recuperación. Disparo complementario de sistemas de recuperación de calor. Bibliografía.

2 Análisis teórico y real del ciclo. . . . . . . . . . . . . . . . . . . . . .

57

El ciclo de Brayton. Análisis del ciclo real. El ciclo Brayton-Rankine. Suma de ciclo

Análisis. Una descripción general de las plantas de ciclo combinado. Ciclo de almacenamiento de energía de aire comprimido.

Aumento de potencia. Suma de los sistemas de aumento de potencia. Bibliografía.

3 Características de rendimiento del compresor y la turbina. . . . . . . . . . . 110

Turbomachine Aerothermodynamics. Las ecuaciones aerotérmicas. Eficiencias. Dimensional

Análisis. Características de rendimiento del compresor. Características de rendimiento de la turbina. Gas

Cálculo del rendimiento de la turbina. Bibliografía.

4 Rendimiento y normas mecánicas. . . . . . . . . . . . . . . . . . . . 139

Variables principales para una aplicación de turbina de gas. Estándares de desempeño. Parámetros Mecánicos.

Aplicación de las normas mecánicas a la turbina de gas. Especificaciones. Bibliografía.

5 Dinámica del rotor. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 176

Análisis matemático. Aplicación a máquinas rotativas. Cálculos de velocidad crítica para rotor

Sistemas de rodamientos. Sistemas electromecánicos y analogías. Diagrama de Campbell. Bibliografía.

Parte II Componentes principales

6 compresores centrífugos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 219

Componentes del compresor centrífugo. Compresor centrífugo Rendimiento. Sobretensión del compresor.

Proceso de compresores centrífugos. Bibliografía.

7 compresores de flujo axial. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 274

Introducción. Nomenclatura de hoja y cascada. Teoría elemental de la superficie aerodinámica. Perfiles de flujo laminar.

Aumento de energía. Triángulos de velocidad. Grado de reacción. Equilibrio radial. Factor de difusión.

La regla de la incidencia. La regla de desviación. Características de funcionamiento del compresor. Compresor Choke.

Parámetros de rendimiento del compresor. Pérdidas de rendimiento en un compresor de flujo axial. Nuevo desarrollo

Opciones en compresores de flujo axial. Investigación de compresores de flujo axial. Material de la cuchilla del compresor.

Expresiones de gratitud. Bibliografía.

vii

https://translate.googleusercontent.com/translate_f

4/394

30/4/2020

Intitulado

Página 9

viii

Contenido

8 turbinas de entrada radial. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 336

Descripción. Teoría. Consideraciones de diseño de turbinas. Pérdidas en una turbina de entrada radial. Actuación

de una turbina de entrada radial. Bibliografía.

9 turbinas de flujo axial. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 354

Geometría De Turbina. Turbina de impulso. La turbina de reacción. Conceptos de enfriamiento de la pala de la turbina. Turbina

Diseño de enfriamiento de la cuchilla. Aerodinámica de turbina enfriada. Pérdidas de turbinas. Bibliografía.

10 Combustores . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 387

Términos de combustión. Combustión. Diseño de la cámara de combustión. Atomización de combustible e ignición.

Arreglos típicos de combustor. Problemas de contaminación del aire. Combustión catalítica. Bibliografía.

Parte III Materiales, tecnología de combustible y sistemas de combustible

11 materiales. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 429

Comportamientos metalúrgicos generales en turbinas de gas. Materiales de turbinas de gas. Palas de compresor.

Forjas y pruebas no destructivas. Revestimientos Bibliografía.

12 combustibles. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 454

Especificaciones de combustible. Propiedades del combustible Manejo y tratamiento de combustible líquido. Combustibles pesados. Gas combustible

Manejo y tratamiento. Equipos para la eliminación de partículas y líquidos de los sistemas de gas combustible.

Calentamiento de combustible. Limpieza de componentes de turbinas. Economía de combustible. Experiencia operativa. Trazado de calor

de sistemas de tuberías. Tipos de sistemas de trazado de calor. Almacenamiento de líquidos. Bibliografía.

Parte IV Componentes auxiliares y accesorios

13 Rodamientos y sellos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 501

Aspectos. Principios de diseño de rodamientos. Cojinetes de cojinete basculante. Materiales de rodamiento. Llevando

e inestabilidades del eje. Rodamientos axiales. Factores que afectan el diseño de cojinete de empuje. Cojinete de empuje

Pérdida de potencia. Focas. Sellos sin contacto. Sellos mecánicos (faciales). Selección de sello mecánico y

Solicitud. Sistemas de sellado. Sistema Asociado de Petróleo. Sellos de gas seco. Bibliografía.

14 engranajes. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 553

Tipos de engranajes. Factores que afectan el diseño del engranaje. Procesos de manufactura. Instalación e inicial

Operación. Bibliografía.

Parte V Instalación, Operación y Mantenimiento

15 Lubricación. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 573

Sistema de aceite básico. Selección de lubricantes. Muestreo y pruebas de aceite. Contaminación por petróleo. Selección de filtro

Limpieza y lavado. Lubricación de acoplamiento. Programa de gestión de lubricación. Bibliografía.

16 Análisis de espectro. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 589

Medición de vibraciones. Grabando datos. Interpretación de los espectros de vibración. Vibración Subsincrónica

Análisis utilizando RTA. Espectros sincrónicos y armónicos. Bibliografía.

17 Equilibrio. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 615

Desequilibrio del rotor. Procedimientos de equilibrio. Aplicación de técnicas de equilibrio. Guía del usuario para

Equilibrio multiplano. Hoja de datos C. Bibliografía.

18 Acoplamientos y alineación. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 635

Acoplamientos de engranajes. Acoplamientos de diafragma de metal. Acoplamientos de disco de metal. Turbomachinery Uprates. Eje

Alineación. Bibliografía.

Página 10

https://translate.googleusercontent.com/translate_f

5/394

30/4/2020

Intitulado

Contenido

ix

19 Sistemas de control e instrumentación. . . . . . . . . . . . . . . . . . . . . . 664

Sistemas de control. Sistemas de monitoreo de condición. Software de monitoreo. Implementación de un

Sistema de monitoreo de condición. Costos del ciclo de vida. Medición de temperatura. Medida de presión

ment. Medición de vibraciones. Monitoreo del sistema auxiliar. La turbina de gas. Diagnóstico de fallas.

Diagnóstico de problemas mecánicos. Resumen. Bibliografía.

20 GasTurbine PerformanceTest. . . . . . . . . . . . . . . . . . . . . . . . . . . 721

Introducción. Códigos de rendimiento. Enderezadoras de flujo. Prueba de turbina de gas. Turbina de gas. Actuación

Curvas. Cálculos de rendimiento. Cálculos de rendimiento de turbinas de gas. Factores de corrección para

Turbinas de gas. Medición de vibraciones. Mediciones de emisiones. Pérdidas de plantas. Bibliografía.

21 Técnicas de mantenimiento. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 761

Filosofía de mantenimiento. Entrenamiento de personal. Herramientas y equipamiento de taller. Puesta en marcha de turbina de gas.

Rediseño para mayor confiabilidad de maquinaria. Acuerdos de servicio a largo plazo. Inspección del boroscopio.

Rejuvenecimiento de palas de turbina usadas. Características del sistema dinámico del rotor. Mantenimiento de rodamientos.

Mantenimiento de acoplamiento. Reparación y rehabilitación de cimentaciones de turbomaquinaria. Bibliografía.

22 Historias de casos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 853

Compresores de flujo axial. Sistemas de combustión. Turbinas de flujo axial.

Apéndice: Unidades equivalentes. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 898

Índice . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 902

Biodatos cortos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 935

Página 11

Prefacio

https://translate.googleusercontent.com/translate_f

6/394

30/4/2020

Intitulado

El Manual de Ingeniería de Turbinas de Gas discute el diseño, fabricación, instalación

ción, operación y mantenimiento de turbinas de gas. La tercera edición no es solo un

actualización de la tecnología en turbinas de gas, que ha dado un gran salto adelante

en la década de 2000, pero también una reescritura de varias secciones para responder mejor hoy

problemas en el diseño, fabricación, instalación, operación y mantenimiento de

turbinas de gas. La tercera edición ha agregado un nuevo capítulo que examina el caso

historias de turbinas de gas desde el deterioro del rendimiento de las turbinas de gas hasta

fallas encontradas en todos los componentes principales de la turbina de gas. El capEl término sobre Técnicas de mantenimiento ha sido completamente reescrito y actualizado. los

El capítulo revisado se ocupa de los acuerdos de servicio a largo plazo (LTSA), y

Se han agregado tablas de mantenimiento para que pueda solucionar problemas en

turbinas de gas que puede encontrar.

◦

◦

Las nuevas turbinas de gas avanzadas tienen temperaturas de combustión de 2600 F (1427 C),

y relaciones de presión superiores a 40: 1 en turbinas de gas de aviones, y superiores a 30: 1 en

turbinas industriales. Esto ha llevado a la reescritura del Capítulo 7, para comprender completamente

La mecánica de funcionamiento de estos compresores de flujo axial de alta relación de presión.

El capítulo cubre en detalle el advenimiento de la oleada y describe con gran detalle la

diferentes mecanismos de sobretensión, pérdida de rotación y condiciones de flujo del estrangulador en el

compresor de la turbina de gas. Los avances en materiales y recubrimientos han estimulado

esta tecnología, y la nueva edición ha tratado esta nueva área con gran detalle. los

El énfasis en las bajas emisiones de NO x de las turbinas de gas ha llevado al desarrollo de

una nueva generación de cámaras de combustión Dry Low NO x , y sus problemas se tratan en

profundidad en esta nueva edición. La tercera edición trata de una actualización en el diseño.

y mantenimiento de turbinas de gas avanzadas y se ocupa de la mayoría de las aplicaciones aplicables.

códigos tanto en el área de rendimiento como en los estándares mecánicos.

La nueva edición ha sido escrita teniendo en cuenta al experimentado ingeniero que

está trabajando en plantas de energía y en instalaciones petroquímicas y en alta mar. Esta

la edición debería ayudarlo a comprender más claramente los problemas encontrados en

el campo y cómo prevenirlos.

El libro también proporciona la mecánica de fluidos básica y la termodinámica para

joven estudiante de posgrado o estudiante de ingeniería que está siendo expuesto a

El campo de turbomaquinaria por primera vez. El libro es muy útil como libro de texto.

para cursos de turbomáquinas de pregrado o posgrado, así como para cursos internos

X

Pagina 12

Prefacio

xi

programas de capacitación de la compañía relacionados con la petroquímica, la generación de energía y

industrias offshore.

El uso de turbinas de gas en la industria petroquímica, de generación de energía y en alta mar.

Las industrias se han multiplicado en los últimos años. La industria energética en el pasado

diez años ha abrazado las centrales eléctricas de ciclo combinado, y la nueva

Las turbinas de gas de eficiencia están en el centro de este segmento de crecimiento de la industria.

Sin embargo, debido a los costos en espiral del gas natural, muchas de estas plantas diseñaron

para el servicio de carga base se han ciclado diariamente a partir de cargas parciales del 50%

a plena carga, y en muchos casos han tenido que apagarse los fines de semana. El nuevo

los capítulos de mantenimiento, con sus historiales de casos, deberían ser de gran ayuda para

los ingenieros en el campo que tienen que operar su planta en otro lugar que no sea el diseño

condiciones de operación con carga base. Investigación de la operación de estas plantas en

otros combustibles también se manejan en esta edición.

El libro le dará al fabricante una idea de algunos de los problemas.

asociado con turbinas de gas en el campo y ayuda a los usuarios a alcanzar el máximo

eficiencia de rendimiento y alta disponibilidad de sus turbinas de gas.

He estado involucrado en la investigación, diseño, operación y mantenimiento de

turbinas de gas desde principios de la década de 1960. También he impartido cursos en el posgrado y

nivel de pregrado en la Universidad de Oklahoma y Texas A&M University,

y ahora, en general, a la industria. Ha habido más de 4000 estudiantes a través de

mis cursos diseñados para el ingeniero en el campo, que representan más de 450 empresas

Nies de todo el mundo. Han usado el libro, y sus comentarios y

mi experiencia en resolución de problemas de campo ha sido muy influyente en la actualización

de material en esta edición. El entusiasmo de los estudiantes asociados con estos

https://translate.googleusercontent.com/translate_f

7/394

30/4/2020

Intitulado

Los cursos me dieron la inspiración para emprender este esfuerzo. Los muchos cursos

He enseñado en los últimos 35 años, ha sido una experiencia educativa para

yo como también para los estudiantes. Las discusiones y consultas que resultaron

de mi asociación como consultor de energía, petroquímica y aviación

Las industrias con individuos altamente profesionales han sido una contribución importante para

tanto mi vida personal y profesional como esta nueva edición del libro.

En esta edición he tratado de asimilar el tema de varios artículos.

(y a veces puntos de vista diversos) en un tratamiento integral y unificado de gas

turbinas Se utilizan muchas ilustraciones, curvas y tablas para ampliar el

comprensión del texto descriptivo. He proporcionado extensos gráficos nuevos que

Se puede utilizar para diagnosticar problemas. Además, las referencias lo dirigen a las fuentes.

de información que lo ayudará a investigar y resolver sus problemas específicos.

Espero que este libro sirva como texto de referencia después de haber logrado su objetivo.

objetivo principal de presentarle el amplio tema de las turbinas de gas.

Deseo agradecer a los muchos ingenieros cuyo trabajo publicado y discusiones

han sido la piedra angular de este trabajo. El Simposio Turbomachinery, del cual

Tuve el honor y el placer de fundar y presidir durante ocho años,

Página 13

xii

Prefacio

y las actas del Simposio, han contribuido con muchas tecnologías interesantes

Problemas de nología tanto desde el punto de vista del diseño como del mantenimiento. Un especial

gracias también a mis colegas en el Comité Asesor de Texas

Simposio de Turbomachinery de la Universidad de A&M, del cual he sido miembro

durante 34 años, y a la Dra. Dara Childs, quien ahora es la presidenta de la Asesoría

Comité.

Deseo agradecer y agradecer especialmente a mi esposa, Zarine, por

su disposición a ayudar y su constante aliento a lo largo de este proyecto.

Un agradecimiento especial también a mi secretaria y asistente ejecutiva Donna Masters por

las horas que ha pasado trabajando conmigo en esta nueva edición.

Sinceramente espero que esta nueva edición sea educativa y te permita

para obtener una nueva visión actualizada de la tecnología de turbinas de gas y un mantenimiento mejorado

prácticas, conservando la teoría básica que rige el desarrollo del gas

turbinas

Meherwan P. Boyce

Houston, Texas

Septiembre 2005

https://translate.googleusercontent.com/translate_f

8/394

30/4/2020

Intitulado

Página 14

Prefacio a la segunda

Edición

El Manual de Ingeniería de Turbinas de Gas discute el diseño, fabricación, instalación

ción, operación y mantenimiento de turbinas de gas. La segunda edición no es solo

Una actualización de la tecnología en turbinas de gas, que ha dado un gran salto adelante

en la década de 1990, pero también una reescritura de varias secciones para responder mejor hoy

problemas en el diseño, fabricación, instalación, operación y mantenimiento de

◦

turbinas de gas. Las nuevas turbinas de gas avanzadas tienen temperaturas de combustión de 2600 F

◦

(1427 C), y una relación de presión superior a 40: 1 en turbinas de gas de aviones, y más

30: 1 en turbinas industriales. Los avances en materiales y recubrimientos han estimulado esto

tecnología, y la nueva edición ha tratado esta nueva área con gran detalle. los

El énfasis en las bajas emisiones de NO x de las turbinas de gas ha llevado al desarrollo

de una nueva raza de cámaras de combustión secas bajas en NO x , que se tratan en profundidad en este

nueva edición. La segunda edición trata de una actualización de la mayoría de las aplicaciones aplicables.

códigos tanto en el área de rendimiento como en los estándares mecánicos.

El libro ha sido escrito para proporcionar una visión general para los ingenieros experimentados.

neer trabajando en un aspecto especializado del tema y para los jóvenes ingenieros

estudiante graduado o de pregrado que está siendo expuesto a la turbomáquina

campo por primera vez. El libro será muy útil como libro de texto para estudiantes universitarios.

Cursos de turbomaquinaria, así como para programas de capacitación internos de la empresa.

relacionados con las industrias petroquímica, de generación de energía y offshore.

El uso de turbinas de gas en la industria petroquímica, de generación de energía y en alta mar.

Las industrias se han multiplicado en los últimos años. En los últimos 10 años, el poder

la industria ha adoptado las plantas de energía de ciclo combinado y la nueva alta eficiencia

Las turbinas de gas de eficiencia están en el centro de este segmento de crecimiento de la industria.

Esto también ha llevado a la reescritura de los capítulos 1 y 2. Es para estos usuarios y

fabricantes de turbinas de gas a las que se dirige este libro. El libro dará el

fabricante un vistazo a algunos de los problemas asociados con su equipo

en el campo y ayudar al usuario a lograr la máxima eficiencia de rendimiento y

Alta disponibilidad de sus turbinas de gas.

He estado involucrado en la investigación, diseño, operación y mantenimiento de

turbinas de gas desde principios de la década de 1960. También he impartido cursos en el posgrado y

nivel de pregrado en la Universidad de Oklahoma y Texas A&M University,

y ahora, en general, a la industria. Ha habido más de 3,000 estudiantes a través de

mis cursos diseñados para el ingeniero en el campo que representa a más de 400 empresas

xiii

Página 15

https://translate.googleusercontent.com/translate_f

9/394

30/4/2020

Intitulado

xiv

Prefacio a la segunda edición

de todo el mundo. Las empresas han utilizado el libro y sus comentarios.

han sido muy influyentes en la actualización del material en la segunda edición. los

El entusiasmo de los estudiantes asociados con estos cursos me inspiró.

para emprender este esfuerzo. Los muchos cursos que he impartido en los últimos 25 años.

Ha sido una experiencia educativa tanto para mí como para los estudiantes. los

Simposio de Turbomachinery de la Universidad de Texas A&M, que tuve el privilegio

organizar y presidir por más de ocho años y ser parte del Comité Asesor

durante 30 años, es un gran contribuyente a las secciones operativas y de mantenimiento de

este libro. Las discusiones y consultas que resultaron de mi asociación.

con personas altamente profesionales han sido una contribución importante tanto para mi

vida personal y profesional, así como a este libro.

En este libro, he tratado de asimilar el tema de varios artículos.

(y a veces puntos de vista diversos) en un tratamiento integral y unificado de gas

turbinas Se utilizan muchas ilustraciones, curvas y tablas para ampliar el

comprensión del texto descriptivo. Los tratamientos matemáticos son deliberadamente

mantenido al mínimo para que el lector pueda identificar y resolver cualquier problema

antes de que esté listo para ejecutar un diseño específico. Además, las referencias directas

el lector a las fuentes de información que lo ayudarán a investigar y resolver

Sus problemas específicos. Se espera que este libro sirva como texto de referencia.

después de haber logrado su objetivo principal de presentar al lector

tema amplio de las turbinas de gas.

Deseo agradecer a los muchos ingenieros cuyo trabajo publicado y discusiones

han sido la piedra angular de este trabajo. Agradezco especialmente a todos mis estudiantes graduados.

abolladuras y ex colegas en la facultad de la Universidad de Texas A&M sin

cuyo estímulo y ayuda este libro no sería posible. Gracias especiales

ir al Comité Asesor de la Turbomachinery de la Universidad de Texas A&M

Simposio y Dr. M. Simmang, Presidente de la Universidad de Texas A&M

Departamento de Ingeniería Mecánica, quienes fueron instrumentales en la iniciación.

del manuscrito

Deseo agradecer y agradecer especialmente a mi esposa, Zarine, por ella

disposición para ayudar y su constante aliento a lo largo de este proyecto.

Sinceramente espero que esta nueva edición sea tan interesante de leer como lo fue

para mí escribir y que será una referencia útil para el campo de rápido crecimiento de

turbomaquinaria.

Finalmente, me gustaría agregar que la pérdida de mi amigo y mentor Dr. CM

Simmang, quien ha escrito el prólogo de la primera edición de este libro, es un profundo

pérdida no solo para mí sino también para la comunidad educativa de ingeniería y para

Muchos de sus estudiantes de la Universidad de Texas A&M.

Meherwan P. Boyce

Houston, Texas

Página 16

Prefacio a la Primera Edición

https://translate.googleusercontent.com/translate_f

10/394

30/4/2020

Intitulado

El Manual de Ingeniería de Turbinas de Gas discute el diseño, fabricación, instalación

instalación, operación y mantenimiento de turbinas de gas. El libro ha sido escrito

Para proporcionar una visión general para el ingeniero experimentado que trabaja en un

aspecto de la asignatura y para el joven graduado o licenciado en ingeniería

estudiante que está siendo expuesto al campo de turbomaquinaria por primera vez. los

el libro será muy útil como libro de texto para cursos de pregrado de turbomaquinaria

así como para los programas de capacitación internos de la empresa relacionados con la petroquímica,

generación de energía e industrias offshore.

El uso de turbinas de gas en la industria petroquímica, de generación de energía y en alta mar.

Las industrias se han multiplicado en los últimos años. Es para estos usuarios y hombres

fabricantes de turbinas de gas a las que se dirige este libro. El libro dará el

fabricante un vistazo a algunos de los problemas asociados con su equipo

en el campo y ayudar al usuario a lograr la máxima eficiencia de rendimiento y

Alta disponibilidad de sus turbinas de gas.

He estado involucrado en la investigación, diseño, operación y mantenimiento de

turbinas de gas desde principios de la década de 1960. También he impartido cursos en el posgrado y

nivel de pregrado en la Universidad de Oklahoma y Texas A&M University,

y ahora, en general, a la industria. El entusiasmo de los estudiantes asociados.

con estos cursos me dio la inspiración para emprender este esfuerzo. Los varios

Los cursos que he impartido en los últimos 15 años han sido una experiencia educativa

tanto para mí como para los estudiantes La turbomaquinaria de la Universidad de Texas A&M

Simposio, que tuve el privilegio de organizar y presidir durante siete años,

es un gran contribuyente a las secciones operativas y de mantenimiento de este libro.

Las discusiones y consultas que resultaron de mi asociación con altamente

Las personas profesionales han sido una contribución importante tanto para mi personal como para mi

vida profesional así como a este libro.

En este libro, he tratado de asimilar el tema de varios artículos.

(y a veces puntos de vista diversos) en un tratamiento integral y unificado de gas

turbinas Se utilizan muchas ilustraciones, curvas y tablas para ampliar el

comprensión del texto descriptivo. Los tratamientos matemáticos son deliberadamente

mantenido al mínimo para que el lector pueda identificar y resolver cualquier problema

antes de que esté listo para ejecutar un diseño específico. Además, las referencias directas

el lector a las fuentes de información que lo ayudarán a investigar y resolver

Sus problemas específicos. Se espera que este libro sirva como texto de referencia.

xv

Página 17

xvi

Prefacio a la Primera Edición

después de haber logrado su objetivo principal de presentar al lector

tema amplio de las turbinas de gas.

Deseo agradecer a los muchos ingenieros cuyo trabajo publicado y discusiones

han sido la piedra angular de este trabajo. Agradezco especialmente a todos mis estudiantes graduados.

abolladuras y ex colegas en la facultad de la Universidad de Texas A&M sin

cuyo estímulo y ayuda este libro no sería posible. Gracias especiales

ir al Comité Asesor de la Turbomachinery de la Universidad de Texas A&M

Simposio y Dr. CM Simmang, Presidente de la Universidad de Texas A&M

Departamento de Ingeniería Mecánica, quienes fueron instrumentales en la iniciación.

del manuscrito, y a Janet Broussard por la tipificación inicial del manuscrito.

También se agradece la guía competente de William.

Lowe y Scott Becken de Gulf Publishing Company. Su cooperación y

La paciencia facilitó la conversión del manuscrito en bruto al libro terminado.

Por último, deseo agradecer y agradecer especialmente a mi esposa, Zarine, por

su disposición a ayudar y su constante aliento a lo largo de este proyecto.

Sinceramente espero que este libro sea tan interesante de leer como lo fue para

yo escribir y que será una referencia útil para el campo de rápido crecimiento de

turbomaquinaria.

Meherwan P. Boyce

Houston, Texas

https://translate.googleusercontent.com/translate_f

11/394

30/4/2020

Intitulado

Página 18

Prólogo a la primera edición

El héroe científico alejandrino (circa 120 a. C.) difícilmente reconocería

turbina de gas moderna de hoy como consecuencia de su eolipilo. Su dispositivo producido

no funciona el eje, solo giraba. En los siglos que siguieron, el principio de

el eolipilo salió a la superficie en el molino de viento (AD 900–1100) y nuevamente en el motor

asador asador (1600). La primera turbina de gas exitosa es probablemente menos de un

centenario

Hasta hace poco, dos obstáculos principales enfrentaban al ingeniero de diseño en su

Búsqueda de una turbina altamente eficiente: (1) la temperatura del gas en la boquilla

la entrada de la sección de la turbina debe ser alta y (2) el compresor y el

Las secciones de la turbina deben funcionar cada una con una alta eficiencia. Desarrollo metalúrgico

Los niveles aumentan continuamente las temperaturas de entrada, mientras que se comprende mejor

la aerodinámica es en parte responsable de mejorar la eficiencia de la centrífuga

y compresores de flujo axial y turbinas de flujo radial y flujo axial.

Hoy en día hay una serie de otras consideraciones y preocupaciones que confrontan

Ingenieros de diseño y operación de turbinas de gas. Estos incluyen rodamientos, sellos,

combustibles, lubricación, equilibrio, acoplamientos, pruebas y mantenimiento. Turbina de gas

El Manual de Ingeniería presenta los datos necesarios y sugerencias útiles para ayudar

ingenieros en sus esfuerzos por obtener un rendimiento óptimo para cualquier turbina de gas

bajo todas las condiciones

Meherwan Boyce no es ajeno a las turbinas de gas. Por más de una década él

ha sido muy activo con las técnicas de turbomaquinaria en la industria, academics, investigación y publicaciones. El establecimiento de la Texas A&M anual

El Simposio de Turbomachinery de la Universidad se puede enumerar entre sus principales

tribulaciones al campo de turbomaquinería. El Dr. Boyce posteriormente dirigió el

siete siguientes antes de formar su propia empresa de consultoría e ingeniería.

El décimo simposio se celebró recientemente y atrajo a más de 1,200 ingenieros.

representando muchos países diferentes.

Este importante manual nuevo nos llega de un ingeniero experimentado en un

momento más oportuno. Nunca ha sido mayor el costo de la energía, ni hay un

Prometo que ha alcanzado su precio máximo. El Dr. Boyce es consciente de estas preocupaciones.

y a través de este manual ha proporcionado la guía y los medios para optimizar

uso de cada unidad de energía suministrada a una turbina de gas. El manual debe encontrar su

https://translate.googleusercontent.com/translate_f

12/394

30/4/2020

Intitulado

xvii

Página 19

xviii

Prólogo a la primera edición

colocar en todas las bibliotecas de referencia de aquellos ingenieros y técnicos que tienen

incluso una pequeña responsabilidad por el diseño y operación de turbinas de gas.

Clifford M. Simmang

Departamento de Ingeniería Mecánica

Universidad Texas A & M

Estación de la universidad, Tejas

https://translate.googleusercontent.com/translate_f

13/394

30/4/2020

Intitulado

Página 20

Parte 1

Diseño: Teoría

y practica

Página 22

21

https://translate.googleusercontent.com/translate_f

14/394

30/4/2020

Intitulado

1

Un resumen

de turbinas de gas

La turbina de gas es una planta de energía, que produce una gran cantidad de energía para

Su tamaño y peso. La turbina de gas ha encontrado un servicio creciente en el pasado

40 años en la industria energética, tanto entre las empresas de servicios públicos como entre las plantas comerciales.

como la industria petroquímica y servicios públicos en todo el mundo. Es compacto

El bajo peso y la aplicación de combustible múltiple lo convierten en una planta de energía natural.

para plataformas en alta mar. Hoy hay turbinas de gas, que funcionan con gas natural,

combustible diesel, nafta, metano, crudo, gases de bajo Btu, aceites combustibles vaporizados y

gases de biomasa

Los últimos 20 años han visto un gran crecimiento en la tecnología de turbinas de gas. los

el crecimiento está encabezado por el crecimiento de la tecnología de materiales, nuevos recubrimientos,

y nuevos esquemas de enfriamiento. Esto, con la conjunción de aumento en el compresor

relación de presión, ha aumentado la eficiencia térmica de la turbina de gas de aproximadamente el 15%

a más del 45%.

La Tabla 1-1 ofrece una comparación económica de varias tecnologías de generación.

desde el costo inicial de tales sistemas hasta los costos operativos de estos sistemas.

Debido a que la generación distribuida es muy específica del sitio, el costo variará y el

La justificación de la instalación de este tipo de sistemas también variará. Sitios para

La generación distribuida varía desde grandes áreas metropolitanas hasta las laderas del

Cordillera del Himalaya. La economía de la generación de energía depende de

costo de combustible, eficiencia de funcionamiento, costo de mantenimiento y primer costo, en ese orden. Sitio

la selección depende de las preocupaciones ambientales, como las emisiones y el ruido, el combustible

disponibilidad, y tamaño y peso.

Ciclo de turbina de gas en el ciclo combinado o modo de cogeneración

La utilización de gases de escape de la turbina de gas, para la generación de vapor o el calentamiento.

de otros medios de transferencia de calor, o en el uso de refrigeración o calefacción de edificios o

3

Página 23

44

Gas

Cuadro 1-1

Comparación económica de varias tecnologías de generación

T

orina

Energía solar

Tecnología

Diesel

Gas

Comparación

Motor

Motor

Producto

Disponible

Disponible

Ciclo simple

Turbina de gas

Disponible

Micro

Combustible Fotovoltáico

Turbina

Disponible

Desenrollar

Célula

1996–

Célula

BioViento

Masa

Río

Hydro

Disponible

Disponible

2020

Disponible

Ingenieria

2010

Rango de tamaño

(kW)

20–

25,000+

50–7000 +

500–

450,000+

30-200

50–1000 +

1+

10-2500

N/A

20–

1000+

Eficiencia (%)

36–43%

28–42%

21–45%

25-30%

35-54%

N/A

45-55%

25–35%

60-70%

Costo del grupo electrógeno

125–300

($ / kW)

250–600

300–600

350–800

1,500–

3.000

N/A

N/A

N/A

N/A

Costo llave en mano

Sin calor

200–500

600–1000

300–650

475–900

1,500–

3.000

5,000–

10,000

700–

1300

800–

1500

750–

1200

75–100

75–100

150–300

100-250

1,900–

3,500

N/A

N/A

150–300

N/A

Manual

Recuperación ($ / kW)

Recuperación de calor

Costo agregado

($ / kW)

https://translate.googleusercontent.com/translate_f

15/394

30/4/2020

Intitulado

O y MCost

0.007–0.015 0.005–0.012 0.003–0.008

0.006–0.010 0.005–0.010 0.001–0.004

0.007–0.012 0.006–0.011 0.005–0.010

($ / kWh)

Página 24

Una visión general de las turbinas de gas

55

partes de las ciudades, no es un concepto nuevo y actualmente se está explotando al máximo

potencial.

Las plantas de energía fósil de la década de 1990 y en la primera parte de la nueva

milenio serán las centrales de ciclo combinado, con la turbina de gas

siendo la pieza central de la planta. Se estima que entre 1997 y 2006 hubo

será una adición de 147.7 GW de potencia. Estas plantas han reemplazado a las grandes

Plantas de turbinas de vapor, que fueron las principales plantas de energía fósil durante la década de 1980.

La Central de Ciclo Combinado no es nueva en concepto, ya que algunas han sido

en funcionamiento desde mediados de la década de 1950. Estas plantas cobraron vida con la nueva

Turbinas de gas de alta capacidad y eficiencia.

El nuevo mercado de conversión de energía tendrá muchos nuevos y novedosos

conceptos en centrales de ciclo combinado. La Figura 1-1 muestra las tasas de calor de

estas plantas, presentes y futuras, y la Figura 1-2 muestra las eficiencias de

mismas plantas Las plantas a las que se hace referencia son las turbinas de gas de ciclo simple (SCGT)

◦

◦

con temperaturas de cocción de 2400

F (1315

C), turbina de gas recuperativo (RGT),

la Planta de Turbina de Vapor (ST), la Central de Ciclo Combinado (CCPP), la

Plantas de energía de ciclo combinado avanzado (ACCP) como ciclo combinado

centrales eléctricas que utilizan ciclos avanzados de turbinas de gas y, finalmente, la energía híbrida

Plantas (HPP).

La Tabla 1-2 es un análisis de la posición competitiva de los diversos tipos de

centrales eléctricas, su costo de capital, tasa de calor, costos de operación y mantenimiento, disponibles

capacidad y fiabilidad, y tiempo para planificar. Examinando el costo de capital y

El tiempo de instalación de estas nuevas centrales eléctricas es obvio que la turbina de gas es

La mejor opción para potencia de pico. Las plantas de turbinas de vapor son aproximadamente un 50% más altas

en costos iniciales ($ 800– $ 1000 / kW) que las plantas de ciclo combinado, que son aproximadamente

$ 400– $ 900 / kW. Las centrales nucleares son las más caras. El alto iniLos costos reales y el largo tiempo en construcción hacen que tal planta sea poco realista para un

utilidad desregulada.

En el área de rendimiento, las plantas de energía de turbinas de vapor tienen una eficiencia

de aproximadamente el 35%, en comparación con las centrales eléctricas de ciclo combinado, que tienen una

eficiencia de aproximadamente el 55%. La nueva tecnología de turbinas de gas hará combinados

las eficiencias del ciclo oscilan entre 60 y 65%. Como regla general, un aumento del 1% en

la eficiencia podría significar que se puede invertir un 3,3% más de capital. Sin embargo uno debe

Tenga cuidado de que el aumento de la eficiencia no conduzca a una disminución de la disponibilidad.

Desde 1996–2000, hemos visto un crecimiento en la eficiencia de alrededor del 10% y una pérdida en

disponibilidad de aproximadamente el 10%. Esta tendencia debe revertirse ya que muchos análisis

muestran que una caída del 1% en la disponibilidad necesita un aumento del 2 al 3% en la eficiencia

para compensar esa pérdida.

El tiempo necesario para instalar una planta de vapor desde la concepción hasta la producción es de aproximadamente

42–60 meses en comparación con 22–36 meses para plantas de ciclo combinado.

El tiempo real de construcción es de aproximadamente 18 meses, mientras que los permisos ambientales

https://translate.googleusercontent.com/translate_f

16/394

30/4/2020

Intitulado

Página 25

66

Gas

T

orina

Ingenieria

Manual

Figura 1-1. Tasas de calor típicas de varios tipos de plantas.

Page 26

80

70

60 60

50

40

Eficiencia

30

20

Un

10

Overvie

00

Gas de ciclo simple

Turbina

Gas regenerativo

Turbina de vapor

Potencia de ciclo combinado

Turbina

Planta

Turbina de gas avanzada

Potencia de ciclo combinado

Planta

Planta de energía híbrida

w

o

F

Gas

Tipo de plantas

Figura 1-2. Eficiencias típicas de varios tipos de plantas.

T

orinas

77

https://translate.googleusercontent.com/translate_f

17/394

30/4/2020

Intitulado

Página 27

Cuadro 1-2

Características económicas y operativas de la planta

Calor

Fijo

Operación

Operación

Velocidad

Capital

Btu / kWh

Tipo de planta

Costo $ / kW

kJ / kWh

Turbina de gas de ciclo simple

300-350

7582–8000

400–500

Y

Red

8

Variable

Tiempo de

Y

Planeando

Mantenimiento mantenimiento

Eficiencia

Terminación

($ / MWh)

($ / MWh)

Disponibilidad Fiabilidad

45

5.8

0.23

88-95%

97-99%

10-12

8322–8229

41

6.2

0.25

85-90%

95-97%

12-16

500–600

10662–11250

32

13,5

0.25

75-80%

90-95%

12-16

375–575

6824–7200

50

6.0

0.25

86–93%

96-98%

12-16

600–900

6203–6545

55

4.0 4.0

0,35

86–93%

95-98%

22-24

800-1000

5249–5538

sesenta y cinco

4.5 4.5

84-90%

94-96%

28-30

1200–1400

6950–7332

49

7.0

1,45

75-85%

90-95%

30–36

1200–1400

7300–7701

47

7.0

1,45

75-85%

90-95%

30–36

La energía nuclear

1800-200

10000–10550

34

8

2,28

80-89%

92–98%

48-60

Planta de vapor a carbón

800-1000

9749–10285

35

3

1,43

82-89%

94–97%

36-42

Generador diesel-diesel

400–500

7582–8000

45

6.2

4.7

90-95%

96-98%

12-16

600–700

8124–8570

42

7.2

4.7

85-90%

92-95%

16-18

650–750

7300–7701

47

5.2

4.7

92-96%

96-98%

12-16

Gas

T

orina

Meses

(2500 ◦ F / 1371 ◦ C)

Ingenieria

gas natural disparado

Turbina de gas de ciclo simple

aceite quemado

Turbina de gas de ciclo simple

crudo despedido

Turbina de gas regenerativa

Manual

gas natural disparado

Ciclo combinado de gas

turbina

Turbina de gas avanzada

0.4 0.4

ciclo combinado

planta de energía

Ciclo combinado de carbón

gasificación

Ciclo combinado

cama fluidizada

despedido

Generador diésel

aceite vegetal disparado

Generador de motor de gas

planta de energía

Página 28

Una visión general de las turbinas de gas

99

en muchos casos lleva 12 meses y la ingeniería de 6 a 12 meses. El tiempo tomado

para poner la planta en línea afecta la economía de la planta, cuanto más tiempo

ital se emplea sin retorno, la planta acumula intereses, seguros y

impuestos.

Es obvio de esto que mientras el gas natural o el combustible diesel estén disponibles,

La elección de las centrales eléctricas de ciclo combinado es obvia.

Rendimiento de la turbina de gas

Los motores aeroespaciales han sido los líderes en la mayoría de la tecnología en el

turbina de gas. El criterio de diseño para estos motores fue alta confiabilidad, alto rendimiento

https://translate.googleusercontent.com/translate_f

18/394

30/4/2020

Intitulado

formance, con muchos arranques y operación flexible en todo el sobre de vuelo.

Se consideró la vida útil del motor de aproximadamente 3500 horas entre revisiones importantes

bueno. El rendimiento del motor aeroespacial siempre se ha evaluado principalmente en

su relación empuje / peso. El aumento en la relación empuje / peso del motor se logra mediante

desarrollo de cuchillas de alta relación de aspecto en el compresor, así como optimización

La relación de presión y la temperatura de disparo de la turbina para una producción máxima de trabajo

por unidad de flujo.

La turbina de gas industrial siempre ha enfatizado la larga vida y esto

El enfoque de servicio ha dado como resultado la turbina de gas industrial en muchos aspectos

renunciando a un alto rendimiento para una operación resistente. La turbina de gas industrial

ha sido conservador en la relación de presión y las temperaturas de cocción. Esto tiene

todo cambió en los últimos 10 años; estimulado por la introducción de la "AeroTurbina de gas derivada ”, la turbina de gas industrial ha mejorado drásticamente su

desempeño en todos los aspectos operativos. Esto ha resultado en una reducción dramática

La brecha de rendimiento entre estos dos tipos de turbinas de gas. La turbina de gas

hasta la fecha en el modo de ciclo combinado está reemplazando rápidamente la turbina de vapor como

Proveedor de carga base de energía eléctrica en todo el mundo. Esto es incluso cierto

en Europa y Estados Unidos, donde las grandes turbinas de vapor eran las únicas

tipo de potencia de carga base en el sector de la energía fósil. La turbina de gas del

Los años sesenta hasta finales de los ochenta solo se usaban como potencia máxima en esos países. Eso

se utilizó como carga base principalmente en los "países en desarrollo" donde la necesidad de

el poder aumentaba rápidamente, de modo que la espera de tres a seis años para un vapor

La planta era inaceptable.

Las figuras 1-3 y 1-4 muestran el crecimiento de la relación de presión y temperatura de cocción.

peratura El crecimiento de la relación de presión y la temperatura de cocción paralelas

entre sí, ya que ambos crecimientos son necesarios para lograr el óptimo térmico

eficiencia.

El aumento en la relación de presión aumenta la eficiencia térmica de la turbina de gas cuando

acompañado con el aumento de la temperatura de cocción de la turbina. La figura 1-5 muestra

Página 29

10

Manual de ingeniería de turbinas de gas

45

40

35

30

25

Relación de presión de la aeronave

Relación de presión industr ial

20

Proporción de presión

15

10

55

00

1940

1950

1960

1970

1980

1990

2000

2010

Año

Figura 1-3. Desarrollo de la relación de presión del motor a lo largo de los años.

1600

1400

Desarrollo de cristal único

Cuchillas

1200

1000

Aviones temporales

800

Temperatura industrial

600

Temperatura (C)

400

200

00

1940

1950

1960

1970

1980

1990

2000

2010

Año

https://translate.googleusercontent.com/translate_f

19/394

30/4/2020

Intitulado

Figura 1-4. Tendencia de mejora en la temperatura de cocción.

El efecto sobre la eficiencia global del ciclo de la relación de presión creciente y

La temperatura de cocción. El aumento en la relación de presión aumenta el total

eficiencia a una temperatura dada, sin embargo, aumentando la relación de presión más allá

un cierto valor a cualquier temperatura de cocción dada puede en realidad reducir el

eficiencia global del ciclo.

En el pasado, la turbina de gas se percibía como una potencia relativamente ineficiente.

fuente en comparación con otras fuentes de energía. Sus eficiencias fueron tan bajas como

15% a principios de la década de 1950. Hoy sus eficiencias están en el rango de 45-50%, que

Página 30

Una visión general de las turbinas de gas

11

Tamb = 15 ° C EFF.COMP = 87% EFF.TURB. = 92%

70

60 60

50

Eff total @ 800 C

Eff total @ 1000 C

40

Eff total @ 1200 C

Eff total @ 1300 C

Eff total @ 1350 C

30

Eff total @ 1400 C

Ciclo ideal

20

10

Eficiencia

del ciclo térmico (X)

00

00

55

10

15

20

25

30

35

40

Proporción de presión

Figura 1-5. Eficiencia general del ciclo.

se traduce en una tasa de calor de 7582 BTU / kW-hr (8000 kJ / kW-hr) a 6824 BTU / kW-hr

(7199 kJ / kW-hr). El factor limitante para la mayoría de las turbinas de gas ha sido la turbina

temperatura de entrada Con nuevos esquemas de enfriamiento con vapor o aire acondicionado,

y avances en la metalurgia de las aspas, se han observado temperaturas de turbina más altas

logrado. Las nuevas turbinas de gas han disparado temperaturas de entrada de hasta 2600

(1427

◦

◦

F

C), y relaciones de presión de 40: 1 con eficiencias del 45% y superiores.

Consideraciones de diseño de turbinas de gas

La turbina de gas es el motor principal más adecuado cuando las necesidades en cuestión

como costo de capital, tiempo desde la planificación hasta la finalización, costos de mantenimiento y combustible

Se consideran los costos. La turbina de gas tiene el menor mantenimiento y capital.

costo de cualquier motor principal importante. También tiene el tiempo de finalización más rápido para completar

operación de cualquier planta. Su desventaja era su alta tasa de calor, pero esto ha sido

abordado y las nuevas turbinas se encuentran entre los tipos más eficientes de cebado

mudanzas La combinación de ciclos de la planta aumenta aún más la eficiencia de la

bajo 60s.

El diseño de cualquier turbina de gas debe cumplir criterios esenciales basados en el funcionamiento

consideraciones Los principales entre estos criterios son:

1. Alta eficiencia

2. Alta fiabilidad y, por lo tanto, alta disponibilidad.

3. Facilidad de servicio

https://translate.googleusercontent.com/translate_f

20/394

30/4/2020

Intitulado

Page 31

12

Manual de ingeniería de turbinas de gas

4. Facilidad de instalación y comisión

5. Conformidad con las normas ambientales.

6. Incorporación de sistemas auxiliares y de control, que tienen un alto grado

de fiabilidad

7. Flexibilidad para satisfacer diversas necesidades de servicio y combustible.

Una mirada a cada uno de estos criterios permitirá al usuario comprender mejor

de los requisitos.

Los dos factores que más afectan la alta eficiencia de la turbina son las relaciones de presión.

y temperatura. El compresor de flujo axial, que produce la alta presión.

gas en la turbina, ha visto un cambio dramático a medida que la relación de presión de la turbina de gas

ha aumentado de 7: 1 a 40: 1. El aumento en la relación de presión aumenta el gas

eficiencia térmica de la turbina cuando se acompaña con el aumento en la combustión de la turbina

temperatura. El aumento en la relación de presión aumenta la eficiencia general

a una temperatura dada, sin embargo, aumentar la relación de presión más allá de un cierto

el valor a cualquier temperatura de cocción dada puede resultar en una disminución general

eficiencia del ciclo También se debe tener en cuenta que las relaciones de muy alta presión tienden

para reducir el rango de operación del compresor de turbina. Esto hace que la turbina

compresor para ser mucho más intolerante a la acumulación de suciedad en el filtro de aire de entrada

y en las palas del compresor y crea grandes caídas en la eficiencia del ciclo y

actuación. En algunos casos, puede provocar una sobrecarga del compresor, que a su vez puede

provocar una llama, o incluso daños graves y fallas en las palas del compresor

y los rodamientos radiales y axiales de la turbina de gas.

El efecto de la temperatura de cocción es muy predominante: por cada 100

(55,5

◦

◦

F

C) aumento de temperatura, la producción de trabajo aumenta aproximadamente 10%

y da un aumento de 1 a ½% en la eficiencia. Relaciones de presión más altas y turLas temperaturas de entrada de los bines mejoran la eficiencia de la turbina de gas de ciclo simple.

La Figura 1-6 muestra un mapa de rendimiento de la turbina de gas de ciclo simple en función de

relación de presión y temperatura de entrada de la turbina.

Otra forma de lograr mayores eficiencias es con regeneradores. Figura 1-7

muestra los efectos de la relación de presión y las temperaturas sobre la eficiencia y el trabajo para

Un ciclo regenerativo. El efecto de la relación de presión para este ciclo es opuesto a ese

experimentado en el ciclo simple. Los regeneradores pueden aumentar la eficiencia tanto

como 15-20% a las temperaturas de funcionamiento actuales. Las relaciones de presión óptimas son

aproximadamente 20: 1 para un sistema regenerativo en comparación con 40: 1 para el ciclo simple en

◦

las altas temperaturas de entrada de la turbina de hoy en día que comienzan a acercarse a 3000

F

(1649

◦

C).

La alta disponibilidad y fiabilidad son los parámetros más importantes en el diseño.

de una turbina de gas. La disponibilidad de una planta de energía es el porcentaje de tiempo que la planta

está disponible para generar energía en cualquier período dado. La fiabilidad de la planta es

El porcentaje de tiempo entre las revisiones planificadas.

Página 32

https://translate.googleusercontent.com/translate_f

21/394

30/4/2020

Intitulado

Una visión general de las turbinas de gas

13

50

45

2400 ° F

2200 ° F

40

2800 ° F

2600 ° F

40

1316 ° C

1204 ° C

3000 ° F

1538 ° C

1427 ° C

30

1649 ° C

20

17

35

15

1800

13

11

30

2000

99

2200

77

25

2400

2000 ° F

1800F °

Eficiencia%

20

2600

Pr = 5

1094 ° C

982 ° C

2800

3000

15

10

55

00

40.00 60.00

80,00

100.00 120.00 140.00 160.00

180.00 200.00

220,00

240,00 260,00

Trabajo de salida neta (btu / lb-air)

Figura 1-6. Mapa de rendimiento de una turbina de gas de ciclo simple.

El mapa de rendimiento de un ciclo regenerativo de turbinas de gas

50.00

45,00

3000 ° F

40,00

2800 ° F

2600 ° F

79

35,00

Pr = 5

13

17

y%

30.00

11

15

30

25.00

2000

1800

2200

2400 ° F

20

Eficacia

20.00

1649 ° C

1538 ° C

1427 ° C

2200 ° F

2000 ° F

1316 ° C

1204 ° C

2400

2600

2800

1094 ° C

40

1800 ° F

3000

982 ° C

15.00

10.00

5.00

-

50.00

100.00

150,00

200.00

250,00

300,00

Trabajo de salida neta (Btu / lb-air)

Figura 1-7. Mapa de rendimiento de una turbina de gas regenerativa.

La definición básica de la disponibilidad de una central eléctrica se define como

A = (P - S - F) / P

(1-1)

dónde:

P = Período de tiempo, horas, generalmente se supone como un año, lo que equivale

a 8760 horas

Page 33

14

Manual de ingeniería de turbinas de gas

S = Horas de interrupción programadas para mantenimiento planificado

F = horas de interrupción forzada o interrupción no planificada debido a reparación.

La definición básica de la fiabilidad de una central eléctrica se define como

R = (P - F) / P

(1-2)

Una definición más detallada de disponibilidad y confiabilidad se da en el Capítulo 21

(página 775). La disponibilidad y la fiabilidad tienen un impacto muy importante en la planta.

economía. La confiabilidad es esencial porque cuando se necesita el poder, debe ser

https://translate.googleusercontent.com/translate_f

22/394

30/4/2020

Intitulado

allí. Cuando la energía no está disponible, debe generarse o comprarse y

Puede ser muy costoso en la operación de una planta. Las interrupciones planificadas están programadas para

períodos no pico. Los períodos pico son cuando se genera la mayoría de los ingresos,

ya que generalmente hay varios niveles de precios según la demanda. Muchos

los acuerdos de compra de energía tienen cláusulas que contienen pagos de capacidad, por lo tanto

haciendo que la disponibilidad de la planta sea crítica en la economía de la planta.

La confiabilidad de una planta depende de muchos parámetros, como el tipo de combustible,

los programas de mantenimiento preventivo, el modo de operación, los sistemas de control,

y las temperaturas de cocción.

Para lograr un factor de alta disponibilidad y confiabilidad, el diseñador debe mantener

importa muchos factores. Algunas de las consideraciones más importantes, que rigen

el diseño, son tensiones de cuchilla y eje, cargas de cuchilla, integridad del material, auxiliares

sistemas iliarios y sistemas de control. Las altas temperaturas requeridas para altas

Las eficiencias tienen un efecto desastroso en la vida útil de la pala de la turbina. Enfriamiento adecuado debe

◦

◦

proporcionarse para alcanzar temperaturas de metal de la cuchilla entre 1000

F (537 C), y

◦

◦

1300 F (704 C) por debajo de los niveles de aparición de corrosión en caliente. Por lo tanto, el derecho

Se necesitan tipos de sistemas de enfriamiento con revestimientos y materiales de cuchillas adecuados para

Garantizar la alta fiabilidad de una turbina.

La capacidad de servicio es una parte importante de cualquier diseño, ya que el resultado es un tiempo de respuesta rápido

en alta disponibilidad para una turbina y reduce los costos de mantenimiento y operación.

El servicio se puede lograr proporcionando controles adecuados, como la temperatura de escape

monitoreo de la frecuencia, monitoreo de vibración del eje y monitoreo de sobretensión. También el

el diseñador debe incorporar puertos de boroscopio para verificaciones visuales rápidas de partes calientes

en el sistema. Carcasas divididas para un desmontaje rápido, puertos de equilibrio de campo para facilitar

acceso a los planos de equilibrio y latas de combustión, que pueden desmontarse fácilmente

sangrado sin eliminar toda la sección activa, son algunas de las muchas formas en que

pagar la facilidad del servicio.

La facilidad de instalación y puesta en servicio es otra razón para el uso de turbinas de gas.

Una unidad de turbina de gas se puede probar y empaquetar en la fábrica. El uso de una unidad debe

planearse cuidadosamente para causar el menor número posible de ciclos de arranque. Frecuente

Los arranques y paradas en la puesta en marcha reducen considerablemente la vida útil de una unidad.

34

Una visión general de las turbinas de gas

15

Las consideraciones ambientales son críticas en el diseño de cualquier sistema. los

El impacto del sistema en el medio ambiente debe estar dentro de los límites legales y, por lo tanto, debe ser

abordado por el diseñador con cuidado. Los combustibles son el componente más crítico,

y se debe tener mucho cuidado al diseñarlos para proporcionar poco humo y bajo NO x

salida. Las altas temperaturas provocan un aumento de las emisiones de NO x del gas

turbinas Esto resultó en atacar inicialmente el problema de NO x inyectando agua

o vapor en la cámara de combustión. La siguiente etapa fue el desarrollo de Dry Low

NO x Combustores. El desarrollo de nuevos Combustibles Dry Low NO x ha sido

un componente muy crítico para reducir la salida de NO x a medida que se dispara la turbina de gas

Se aumenta la temperatura. Las nuevas cámaras de combustión de bajo NO x aumentan el número de

inyectores de combustible y la complejidad de los algoritmos de control.

Bajar las velocidades de entrada y proporcionar silenciadores de entrada adecuados puede reducir el aire.

ruido. El considerable trabajo de la NASA en las carcasas de los compresores ha reducido considerablemente

ruido.

Los sistemas auxiliares y los sistemas de control deben diseñarse cuidadosamente, ya que

A menudo son responsables del tiempo de inactividad en muchas unidades. Sistemas de lubricación, uno

de los sistemas auxiliares críticos, deben diseñarse con un sistema de respaldo y

debe estar lo más cerca posible a prueba de fallas. Las turbinas de gas avanzadas son todas

controlado digitalmente e incorpora monitoreo de condición en línea hasta cierto punto.

La adición de un nuevo monitoreo en línea requiere nueva instrumentación. Controlar

los sistemas proporcionan controles de tiempo de aceleración y tiempo de temperatura para startups como

así como controlar varias válvulas contra sobretensiones. A velocidades de funcionamiento deben regular

suministro de combustible y control de vibraciones, temperaturas y presiones en todo el

Toda la gama.

La flexibilidad del servicio y los combustibles son criterios que mejoran un sistema de turbina,

pero no son necesarios para todas las aplicaciones. La escasez de energía requiere

turbinas para operar a su máxima eficiencia. Esta flexibilidad puede implicar

https://translate.googleusercontent.com/translate_f

23/394

30/4/2020

Intitulado

un diseño de dos ejes que incorpora una turbina de potencia, que está separada y no

conectado a la unidad de gasificador. Múltiples aplicaciones de combustible ahora están en mayor

demanda, especialmente donde varios combustibles pueden estar en escasez en diferentes momentos de

el año.

Categorías de turbinas de gas

La turbina de gas de ciclo simple se clasifica en cinco grandes grupos:

1. Tipo de bastidor Turbinas de gas de servicio pesado. Las unidades de marco son las grandes

unidades de generación de energía que van desde 3 MW a 480 MW en un simple

configuración del ciclo, con eficiencias que van del 30 al 46%.

2. Turbinas de gas derivadas de aeronaves Aero-derivadas . Como su nombre lo indica,

Estas son unidades de generación de energía, que se originaron en el sector aeroespacial.

Página 35

dieciséis Manual de ingeniería de turbinas de gas

industria como el principal motor de los aviones. Estas unidades han sido adaptadas

a la industria de generación eléctrica quitando los ventiladores de derivación, y

agregando una turbina de potencia en su escape. Estas unidades varían en potencia desde

2,5 MW a aproximadamente 50 MW. La eficiencia de estas unidades puede variar de

35-45%.

3. Tipo industrial de turbinas de gas. Estos varían en el rango de aproximadamente 2.5 MW–

15 MW. Este tipo de turbina se usa ampliamente en muchos productos petroquímicos.

plantas para trenes de accionamiento de compresores. Las eficiencias de estas unidades están en

los 30 años bajos.

4. Pequeñas turbinas de gas. Estas turbinas de gas están en el rango de aproximadamente

0.5 MW – 2.5 MW. A menudo tienen compresores centrífugos y radiales.

turbinas de entrada. Las eficiencias en las aplicaciones de ciclo simple varían de

15-25%.

5. Micro turbinas. Estas turbinas están en el rango de 20 kW a 350 kW.

El crecimiento de estas turbinas ha sido dramático desde finales de la década de 1990, ya que

Hay un aumento en el mercado de generación distribuida.

Tipo de bastidor Turbinas de gas de servicio pesado

Estas turbinas de gas fueron diseñadas poco después de la Segunda Guerra Mundial y se introdujeron en

El mercado a principios de la década de 1950. El diseño inicial de la turbina de gas de servicio pesado fue en gran medida

Una extensión del diseño de la turbina de vapor. Las restricciones de peso y espacio no fueron

factores importantes para estas unidades basadas en tierra, por lo que las características de diseño

Los tics incluían carcasas de pared gruesa divididas en líneas centrales horizontales, rodamientos de manga,

cámaras de combustión de gran diámetro, secciones gruesas de perfil para cuchillas y estatores, y grandes

zonas frontales La relación de presión global de estas unidades varió de 5: 1 para el

unidades anteriores a 35: 1 para las unidades en servicio actual. Temple de entrada de la turbina

◦

◦

se han incrementado y se ejecutan hasta 2500

F (1371

C) en algunos de

estas unidades Esto hace que la turbina de gas sea uno de los motores primarios más eficientes en

El mercado actual alcanza eficiencias del 50%. Aproximación de temperaturas proyectadas

◦

◦

3000 F (1649

C) y, si se logra, haría que la turbina de gas sea aún más

Unidad eficiente. Los Programas Avanzados de Turbinas de Gas patrocinados por el Departamento de EE. UU.

ment of Energy tiene estas altas temperaturas como uno de sus objetivos. Para lograr esto

altas temperaturas, el enfriamiento por vapor se está utilizando en los últimos diseños para lograr

◦

◦

Los objetivos de mantener las temperaturas del metal de la cuchilla por debajo de F1300

(704

C) y

prevenir problemas de corrosión en caliente.

Las turbinas de gas industriales de servicio pesado emplean compresores de flujo axial y

turbinas La turbina industrial consta de un compresor de flujo axial de 15-17 etapas,

con múltiples cámaras de combustión anulares, cada una conectada entre sí por cruce

https://translate.googleusercontent.com/translate_f

24/394

30/4/2020

Intitulado

Page 36

Una visión general de las turbinas de gas

17

Figura 1-8. Una turbina de gas tipo bastidor con cámaras de combustión anulares. (Cortesía de GE

Sistemas de poder.)

tubos Los tubos cruzados ayudan a propagar las llamas de una lata de cámara de combustión

a todas las otras cámaras y también aseguran una igualación de la presión entre

Cada cámara de combustión. Los diseños europeos industriales anteriores tienen un solo

quemadores laterales del escenario. Los nuevos diseños europeos no usan la cámara de combustión lateral

en la mayoría de sus diseños más nuevos. Los nuevos diseños europeos tienen anulares o

Cámaras de combustión anulares ya que las cámaras de combustión laterales (tipo silo) tenían tendencia a distorsionarse

La carcasa. La Figura 1-8 es una representación en sección transversal de GE Industrial

Tipo Turbina de gas, con cámaras de combustión anulares, y la Figura 1-9 es una cruz

Representación seccional de la turbina de gas tipo combusor Silo de Siemens. los

El expansor de turbina consiste en una turbina de flujo axial de 2–4 etapas, que acciona ambos

El compresor de flujo axial y el generador.

Las grandes áreas frontales de estas unidades reducen las velocidades de entrada, reduciendo así

ruido de aire El aumento de presión en cada etapa del compresor se reduce, creando un gran

Zona de funcionamiento estable.

Los módulos auxiliares utilizados en la mayoría de estas unidades han pasado por

horas considerables de prueba y son bombas y motores de servicio pesado.

Las ventajas de las turbinas de gas de servicio pesado son su larga vida, alta disponibilidad.

capacidad y eficiencias generales ligeramente más altas. El nivel de ruido de este tipo.

de turbina es considerablemente menor que una turbina de tipo avión. El gas pesado

Los principales clientes de las turbinas son las empresas de servicios eléctricos y los proveedores independientes de energía.

Ducers. Desde la década de 1990, las turbinas industriales han sido los baluartes de la mayoría

plantas de ciclo combinado.

Las últimas unidades de tipo cuadro introducidas son unidades de 480 MW que utilizan enfriamiento por vapor.

ing en el modo de ciclo combinado, permitiendo que las temperaturas de cocción alcancen

◦

◦

2600 F (1427

C). Esto permite que la eficiencia en el modo de ciclo combinado alcance

60% más.

Page 37

https://translate.googleusercontent.com/translate_f

25/394

30/4/2020

Intitulado

18 años Manual de ingeniería de turbinas de gas

Figura 1-9. Una turbina de gas tipo bastidor con cámaras de combustión tipo silo. (Cortesía de Siemens

Generación de energía.)

Turbinas de Gas Derivadas de Aeronaves

Las turbinas de gas aeroderivadas constan de dos componentes básicos: un avión

generador de gas derivado y una turbina de potencia libre. El generador de gas sirve

como productor de energía de gas o potencia de gas. El generador de gas se deriva

de un motor de avión modificado para quemar combustibles industriales. Las innovaciones de diseño son

generalmente incorporado para garantizar las características de larga duración requeridas en el suelo

entorno basado En el caso de diseños de chorro de ventilador, el ventilador se retira y un par de

Se agregan etapas de compresión frente al compresor de baja presión existente.

El compresor de flujo axial en muchos casos se divide en dos secciones: una

compresor de presión seguido de un compresor de alta presión. En esos casos

generalmente hay una turbina de alta presión y una turbina de baja presión, que impulsan

Las secciones correspondientes del compresor. Los ejes son generalmente concéntricos.

así, las velocidades de las secciones de alta y baja presión pueden optimizarse.

En este caso, la turbina de potencia está separada y no está acoplada mecánicamente; la

La única conexión es a través de un acoplamiento aerodinámico. En estos casos, las turbinas

tienen tres ejes, todos operando a velocidades independientes. El generador de gas sirve

elevar los productos de gas de combustión a condiciones de alrededor de 45–75 psi (3–5 bar)

38

Una visión general de las turbinas de gas

19

LP y turbina de potencia

Compresor HP

Compresor LP

Turbina HP

https://translate.googleusercontent.com/translate_f

26/394

30/4/2020

Intitulado

Est. peso

4500 libras

Figura 1-10. Una sección transversal de un motor de turbina de gas aero-derivado.

◦

◦

y temperaturas de 1300-1700

F (704–927

C) en la brida de escape. Figura

1-10 muestra una sección transversal de un motor aeroderivado.

Tanto la industria energética como la industria petroquímica utilizan el tipo de avión.

turbina. La industria de la energía utiliza estas unidades en un modo de ciclo combinado para la energía

generación especialmente en áreas remotas donde los requisitos de energía son menores que

100 MW. La industria petroquímica utiliza este tipo de turbinas en alta mar.

plataformas especialmente para reinyección de gas, y como plantas de energía para estos en alta mar

plataformas, principalmente debido a su tamaño compacto y la capacidad de ser reemplazado fácilmente

y luego enviado para ser reparado. La turbina de gas aero-derivada también se usa

ampliamente por empresas de transmisión de gas y plantas petroquímicas, especialmente para

muchos accionamientos mecánicos de velocidad variable. Estas turbinas también se utilizan como principales

unidades para destructores y cruceros. Los beneficios del gas aeroderivado

las turbinas son:

1. Costo de instalación favorable. El equipo involucrado es de un tamaño y

peso que puede ser empaquetado y probado como una unidad completa dentro del

planta del fabricante. En general, el paquete incluirá un genérico

Ator o un compresor de tubería accionado y todos los auxiliares y paneles de control

especificado por el usuario. Se facilita la instalación inmediata en el lugar de trabajo.

por coincidencia y depuración de fábrica.

2. Adaptación al control remoto. Los usuarios se esfuerzan por reducir los costos operativos

automatización de sus sistemas. Muchas nuevas aplicaciones offshore y de tuberías

hoy están diseñados para el funcionamiento remoto y desatendido de la compresión

equipo de sion. El equipo de turbina de gas a reacción se presta a automático

control, ya que los sistemas auxiliares no son complejos, la refrigeración por agua no es

requerido (enfriamiento por intercambios de aceite a aire), y el dispositivo de arranque (gas

motor de expansión) requiere poca energía y es confiable. Dispositivos de seguridad

Página 39

20

Manual de ingeniería de turbinas de gas

y la instrumentación se adapta fácilmente para fines de control remoto y

Monitoreo del rendimiento del equipo.

3. Concepto de mantenimiento. El plan de mantenimiento fuera del sitio encaja bien con

estos sistemas donde el personal operativo mínimo y el personal desatendido

Las opciones son los objetivos. Los técnicos realizan ajustes menores de funcionamiento

y realizar calibraciones de instrumentos. De lo contrario, el gas aero-derivado

la turbina funciona sin inspección hasta que el equipo de monitoreo indique

tress o cambio repentino de rendimiento. Este plan requiere la eliminación de

la sección del gasificador (el motor aerodinámico) y enviarlo de vuelta a la fábrica

para reparar mientras se instala otra unidad. La turbina de poder no

Suelen tener problemas ya que su temperatura de entrada es mucho menor. Abajoel tiempo debido a la extracción y el reemplazo de la turbina del gasificador es aproximadamente

ocho horas.

Turbinas de gas de tipo industrial

Las turbinas de gas de tipo industrial son turbinas de gas de rango medio y generalmente están clasificadas

entre 5 y 15 MW. Estas unidades son similares en diseño a las grandes de servicio pesado

turbinas de gas; su carcasa es más gruesa que la carcasa aeroderivada pero más delgada

que las turbinas de gas industriales. Por lo general, son diseños de eje dividido que son

eficiente en operaciones de carga parcial. La eficiencia se logra dejando que el gasificador

la sección (la sección que produce el gas caliente) funciona con la máxima eficiencia

mientras que la turbina de potencia opera en un gran rango de velocidades. El compresor

https://translate.googleusercontent.com/translate_f

27/394

30/4/2020

Intitulado

es generalmente un compresor axial subsónico de 10-16 etapas, que produce una presión