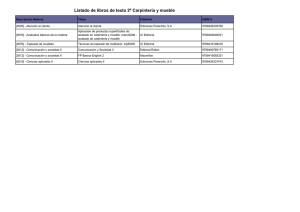

5 Huamanzamana Jacaranda copaia Guía de Procesamiento Industrial Fabricación de muebles con maderas poco conocidas - LKS 1 GuÌa de Procesamiento Industrial Guía de Procesamiento Industrial Fabricación de Muebles con Maderas Poco Conocidas - LKS Esta guía ha sido preparada bajo la dirección de la ingeniera Ana María Sibille Martina, (anysibille@gmail.com) consultora forestal de WWF - Perú, contándose con la participación de las siguientes instituciones: Carlos Rincón La Torre Ana María Sibille Martina Edwin Ramos Gallozo César Escriba Gutiérrez Julio Bravo de Rueda Choy Fredy Bardales Sánchez Jorge Pari Barrionuevo Rolando Falcón Bornás Segundo Valencia Jave Pablo Salvatierra Hilario Pedro Durán Tarazona Esta publicación es posible gracias al financiamiento de: 2 GuÌa de Procesamiento Industrial HAUMANZAMANA Huamanzamana ESPECIE FAMILIA SINONIMIA NOMBRES COMUNES : Jacaranda copaia (Aubl.) D. Don. : Bignoniaceae : Jacaranda spectabilis C. Martius ex A. DC. : Per˙: Huamanzamana, Amchiponga, Solim·n de Monte, Ishtapi, Jaravisco, Huamansamanillo, Jacarand·, Solim·n. Argentina: Jacarand·, Tarco. Bolivia: Tinto Blanco. Brasil: Caroba, Cariaba, Marupa Falso, Para Para. Colombia: ChingalÈ, Gualanday, Escobillo, Guabillo. Ecuador: Arabisco, Jacarand·, GualadaÒo, Quepapajin, Ambatu Caspi. Venezuela: Gualanday, Simaruba, Palo Azul. NOMBRE COMERCIAL INTERNACIONAL: Jacarand·. CARACTERÍSTICAS DE LA ESPECIE Distribución geográfica: La especie crece en elevaciones bajas, en climas h˙medos o muy h˙medos, preferentemente en las tierras firmes (zonas a salvo de las inundaciones), con pluviosidad elevada y constante. La especie es heliÛfita ìamiga del solî, pionera, se conforma con suelos pobres y laterÌticos. Es com˙n en bosques secundarios y de r·pido crecimiento en la AmazonÌa del Per˙, se encuentra en los departamentos de Amazonas, Hu·nuco, Loreto, Madre de Dios, Pasco, San MartÌn y Ucayali, entre 0 y 1 500 metros sobre el nivel del mar. Seg˙n las zonas y los resultados de inventarios disponibles su volumen bruto varÌa de 0,3 a 2m /ha. ÁRBOL: De tronco recto, cilÌndrico y esbelto, con hojas concentradas en el extremo y raÌces engrosadas en la base, alcanza hasta 45 metros de altura total, la altura comercial varÌa de 12 a 16 metros. El di·metro a la altura del pecho varÌa de 50 a 80 centÌmetros. La copa est· formada por pocas ramas casi verticales, coronada por un penacho de hojas grandes y compuestas. La corteza superficial del tronco es rugosa, de color gris claro, con moteaduras gris verdosas. La corteza viva es de color blanco a amarillo beige, con olor dulce que recuerda levemente la melaza y se oscurece bastante en contacto con el aire. La corteza tiene un grosor de l0 a 15 milÌmetros. Trozas: Presentan buena conformaciÛn, algunas con corazÛn blando. La albura no se distingue. Son muy sensibles a los ataques de los insectos (picaduras negras) y de los hongos, por lo que necesitan que se les aplique obligatoriamente un tratamiento inmediatamente despuÈs de ser talado, asÌ como que se las evacue r·pidamente del bosque llev·ndolas en camiones, se debe evitar el almacenamiento por flotaciÛn por la poca durabilidad de la madera, ya que despuÈs de una estancia prolongada en el agua las trozas tienden a hundirse. Árbol 3 GuÌa de Procesamiento Industrial Hojas: Compuestas bipinnadas, opuestas con lámina fuertemente asimétricas. Ráquis no alado; muy grandes, de 60 a 100 centímetros de longitud, con cerca de 10 pares de pinnas; cada una de estas con 20 a 24 folíolos; folíolos opuestos o subopuestos de unos 2 a 7 centímetros de longitud; los terminales mayores que el resto; láminas color verde amarillento por la cara inferior; pecíolos y peciolulos engrosados; los ráquis de las pinnas son acanalados en la parte superior. En los árboles jóvenes las hojas pueden sobrepasar los 2 metros de longitud. Ramitas jóvenes verdes y lenticeladas. Hojas, frutos y semillas Flores: Dispuestas en manojos hasta de 50 centímetros de longitud. Tienen unos 5 centímetros de longitud, de color violeta claro, llamativas. Cáliz campanulado y recubierto de pelos finos en su interior. Fruto: Cápsula leñosa, aplanada, circular u ovalada, de 10 a 16 centímetros de longitud y 5 a 9 centímetros de ancho. Se abre por dos lados para liberar semillas aladas, planas y transparentes de 4 centímetros de longitud, 2,5 centímetros de ancho. Corteza del tronco Hojas y flores SILVICULTURA: La floración y fructificación es a fines de la estación seca e inicios de la estación lluviosa. La polinización generalmente se efectúa a través de abejas de tamaño mediano. Las semillas aladas se dispersan por el viento. La propagación sexual por semilla es exitosa. El número de semillas por kilo varía de 60 000 a 100 000 con contenido de humedad inicial de 11%. La siembra en almácigos con tierra negra de textura franca y a una profundidad de 0,5 a 1 centímetro es bajo humedad constante. La germinación se inicia a los 18 días de la siembra y finaliza a los 34 días, con un poder germinativo de 65% a 87% con semillas frescas. Al mes de germinadas se transplantan hasta que alcancen 20 a 30 centímetros de altura, luego de tres meses se puede plantar en terreno definitivo. CARACTERÍSTICAS ORGANOLÉPTICAS DE LA MADERA Color: El tronco recién cortado presenta las capas externas de madera (albura) de color marrón muy pálido y las capas internas (duramen) de color similar a la albura, no observándose entre ambas capas contraste del color. Suele presentar decoloración producida por hongos. En la madera seca la albura se torna a color blanco rosáceo 8/2 7,5YR y el duramen a marrón pálido 7/4 10YR. (Munsell Soil Color Charts). Olor : No distintivo. Lustre o brillo : Moderado. Grano : Recto. Textura : Media. Veteado o figura : Definido por líneas vasculares. 4 Guía de Procesamiento Industrial CARACTERÍSTICAS DE LA ESTRUCTURA ANATÓMICA Anillos de crecimiento: Diferenciados por bandas oscuras de forma regular. Madera de porosidad difusa. Poros: Visibles a simple vista, predominantemente solitarios de forma redonda y oval en hileras oblicuas, radiales o en grupos y múltiples radiales de 2 a 6; en menor proporción de 1 a 5 poros/mm². Los vasos de diámetro tangencial grande varían de 118 a 273 micras y la longitud mediana entre 345 y 614 micras. Platina de perforación muy inclinada con perforación simple. Punteado intervascular alterno con puntuaciones de forma redondeada. Punteado radiovascular similar al intervascular. Parénquima: Visible a simple vista, asociado a los poros, paratraqueal aliforme y aliforme confluente escaso. Radios: Ligeramente visibles a simple vista, poco numerosos de 1 a 4/mm lineal, no estratificados. Homogéneos finos biseriados y no estratificados. Altura entre 237 y 921 micras. Presencia de cristales. Fibras: Libriformes, no estratificadas. El diámetro total 28 micras, el grosor de pared celular 2 micras y la longitud mediana, varía entre 912 y 1 497 micras. Tr. 40x Tr. 100x Tg. 40x Tg. 100x Rd. 50x Rd. 100x CARACTERÍSTICAS TECNOLÓGICAS La Huamanzamana es una madera de densidad baja, blanda y liviana, presenta contracciones lineales bajas a medias y contracción volumétrica elevada y estable. Para la resistencia mecánica se sitúa en el límite de la categoría baja. Propiedades físicas Densidad básica Contracción tangencial Contracción radial Contracción volumétrica Relación T/R : 0,31 : 8,20 : 5,40 : 13,90 : 1,50 g/cm3 % % % Baja. Propiedades mecánicas Módulo de elasticidad en flexión Módulo de rotura en flexión Compresión paralela (RM) Compresión perpendicular (ELP) Corte paralelo a las fibras Dureza en los lados Tenacidad (resistencia al choque) : : : : : : : kg/cm2 kg/cm2 kg/cm2 kg/cm2 kg/cm2 kg/cm2 kg-m Muy flexible. Muy baja. Mediana. Baja. Mediana. Baja. Mediana. 89 000 362,00 313,00 31,00 61,00 192,00 2,90 Alta. Estable. 5 Guía de Procesamiento Industrial CARACTERÍSTICAS DE DURABILIDAD E IMPREGNABILIDAD La Huamanzamana presenta durabilidad natural baja, ofrece muy poca durabilidad frente a los ataques de los hongos, pero es aparentemente algo resistente contra el hongo de mancha azul. Precisa la aplicación de un tratamiento en cuanto se puedan temer riesgos. La resistencia natural a los hongos se ve a través de los resultados de pruebas micológicas que presenta una durabilidad muy reducida frente a los ataques de cualquier clase de hongos (Pycnoporus sanguineus, Coriolus versicolor, Lenzites trabea, etc.). Debido a estos resultados se debe considerar como no resistente. Para conservar la calidad de la madera es conveniente aplicarle un tratamiento profiláctico en estado verde en el bosque o en el aserradero. Debido a su baja durabilidad natural se recomienda ni bien la extraigan del bosque reciba un previo tratamiento de preservación y secado, para evitar presencia de ataques de hongos e insectos, rajaduras, con agujeros, etc., de esta manera la merma será despreciable durante su procesamiento. La impregnabilidad de la madera se trata con mucha facilidad. Es muy permeable a los productos protectores. Para los empleos en interiores convendrá aplicar a la madera un tratamiento contra los ataques de los insectos, como madera seca es susceptible al ataque de insectos del género Lyctus y Termes. Es fácilmente preservable con los sistemas de inmersión y vacío-presión, obteniéndose penetraciones y retenciones buenas. CARACTERÍSTICAS QUÍMICAS Es una especie que contiene pocos extractos (extractos con alcohol benceno: 1,1% - extractos con agua: 1,4%). El porcentaje de cenizas (0,7%) es también reducido, así como el porcentaje de sílice. Las hemicelulosas están poco representadas (12% de promedio). La cantidad de ligninas es también inferior a la cantidad del promedio de las maderas tropicales (27%). Por consiguiente, el porcentaje de celulosa es muy elevado, aproximado al 58%. CARACTERÍSTICAS ENERGÉTICAS Esta especie tiene un poder calorífico superior (PCS) determinado en la madera anhidra de 19,7 MJ/kg (4 700 kcal/kg). Carbonización: El carbón de leña obtenido por pirolisis efectuada en retorta de laboratorio a 500° centígrados tiene las siguientes características: - Densidad: 0,22 g/cm³. Cenizas: 2,4%. Substancias volátiles: 7%. Carbón muy poco friable. Recuperación de humedad mediana. Poder calorífico superior: 33,5 MJ/kg (8 000 kcal/kg). Desde el punto de vista de la masa los rendimientos de la pirolisis son del 30% para el carbón, 39% para el jugo piroleñoso que contiene (en peso) y 33% de alquitranes ligeros (densidad inferior a la de la fase acuosa). Una tonelada de madera anhidra proporciona también 135 m³ de gas, con un poder calorífico superior de 14 MJ/m3 (3 350 kcal/m³). TRANSFORMACIÓN PRIMARIA DE LA MADERA ASERRADO Al aserrar la madera se notan tensiones internas más o menos importantes que provocan el astillado de las superficies (aserrado de las trozas). La superficie de las trozas o de las tablas es a menudo repelosa. Se recomienda por lo tanto mantener bien afilados los dientes de la sierra y aserrar por ambos lados para limitar las grietas o rajaduras originadas por las tensiones internas. El porcentaje de sílice puede considerarse como despreciable. 6 Guía de Procesamiento Industrial MANIPULACIÓN Y ALMACENAJE DE LA HUAMANZAMANA La madera a través de todo el proceso (desde el aserrío hasta el acabado) experimenta una serie de manipuleos y traslados que si son mal llevados traerán como resultado un deterioro en la calidad de la especie. Consideraciones: - Después del aserrío, cuando la especie está en cuartones, deberá protegerse del sol y de la lluvia y apilarse correctamente. En caso que la madera tenga que permanecer mucho tiempo en ese estado deberán utilizarse obligatoriamente separadores. - Luego de efectuado el tableado (espesores entre ¾" y 2") deberá evitarse a toda costa que las tablas estén una encima de la otra sin separadores y peor aún en posición no horizontal. Por lo tanto, la madera deberá ser envaralada en el más breve plazo para evitar la aparición de los hongos cromógenos y para que no sufran deformaciones. Asimismo, los paquetes de madera envaralada deberán colocarse bajo techo hasta su secado. - Luego del secado en hornos, las tablas deberán ser almacenadas en un lugar seco y bajo techo. Es importante que las tablas queden depositadas en posición horizontal y que no queden salientes, pues eso puede originar que la madera se flexe del extremo que sobresale. PROCESO DE SECADO SECADO AL AIRE LIBRE Se seca rápidamente y sin riesgos importantes de deformaciones. Presenta sensibilidad a las variaciones de humedad del aire: Muy importante. El secado se debe realizar prudentemente (contracción tangencial de mediana a fuerte con riesgos bastante elevados de rajaduras). Las maderas de un grosor superior a 50 milímetros deberán ser preservadas previamente al secado para evitar posibles riesgos de mancha azul. SECADO ARTIFICIAL EN CÁMARA U HORNO A pesar de una contracción volumétrica elevada, esta madera se seca sin dificultad. Se recomienda secar en forma artificial con programa de secado fuerte o severo: - Para maderas latifoliadas fáciles de secar, con un comportamiento estable y una relación T/R menor de 1,50. - Permite temperaturas elevadas y humedad relativa baja, con cambios fuertes y frecuentes. - En el cuadro siguiente se presenta el programa básico tradicional severo o fuerte recomendado para especies de densidad básica menor a 0,5 gr/cm³. Contenido de humedad de la madera % Temperatura Bulbo seco °C Temperatura Bulbo húmedo °C Depresión Humedad relativa % Verde 60 56 4 80 60 65 58 7 70 50 70 60 10 60 40 75 61 14 50 30 80 62 18 40 20 80 60 20 35 El CITEmadera del Perú muestra datos de secado artificial en horno automático del tipo GANN HYDROMAT TK-MP 201. 7 Guía de Procesamiento Industrial Datos del secado de la Huamanzamana Parámetros Medida inicial Medida final M1 (%) 56,4 14,3 M2 (%) 48,7 6,2 M3 (%) 55,1 13,6 CS (%) 53,4 11,3 Fecha 25-mar 03-abr Hora 13:00 12:00 TN (°C) 22,8 0 TR (°C) 24,5 48,3 UN (°C) 16 0 UR (°C) 15,1 3,7 Donde: M1, M2 y M3: Valores, en porcentajes, de la humedad de los testigos de la carga. CS: Valor promedio de los testigos. TN: Temperatura nominal dentro de la cámara. TR: Temperatura medida. UN: Valor UGL (contenido de humedad de equilibrio) controlado. UR: Valor UGL (contenido de humedad de equilibrio) medido. Resultado: La Huamanzamana se seca rápida y fácilmente. PROCESAMIENTO INDUSTRIAL DEL MUEBLE PROCESO DE HABILITADO En las operaciones mecanizadas es importante utilizar discos y cuchillas de widia, afiladas o trabadas para obtener superficies perfectas sin ninguna dificultad. Las tablas se procesan a menores dimensiones de acuerdo a las necesidades del diseño del mueble, así como para su mejor manipulación y trabajabilidad. CORTE EN SIERRA RADIAL (trozadora) Es la operación mecanizada de corte transversal a la tabla con el fin de obtener piezas más pequeñas según la longitud requerida o su múltiplo. Se debe considerar las siguientes características de la máquina: a) b) c) d) e) Motor: 4 HP mínimo. Diámetro de disco: 400 mm. Número de dientes: 36. Velocidad de giro de corte: 3 450 RPM. Discos con dientes de carburo de tungsteno. Los indicadores de la operación del trozado o cabeceado para la calificación son: a) b) c) d) e) f) Operario calificado. Ángulo de herramienta formado por el cuerpo del diente. Forma, paso y altura del diente. Ángulo de corte: A mayor ángulo se necesita menos fuerza de corte. Dinámica del corte como velocidad de avance, mordida y potencia de máquina. Esfuerzo de corte. Resultado: La Humanzamana es fácil de cortar en sierra radial, no genera problemas, es suave y no levanta grano. Para evitar que se astille la madera se debe usar una sierra de dientes tupidos y no cortar rápido. CORTE EN SIERRA CIRCULAR (listoneadora, canteadora) Aserrar la Huamanzamana para obtener el ancho requerido de la tabla. Al efectuar el corte longitudinal hay que considerar las siguientes características de la máquina sierra circular: a) Motor: 5,5 HP promedio. b) Diámetro de disco: 250 mm. 8 Guía de Procesamiento Industrial c) Número de dientes: 24. d) Velocidad de giro de corte de 7 570 RPM. e) Discos con dientes de carburo de tungsteno. Los indicadores de la operación de listoneado o canteado para la calificación son: a) Operario calificado. b) Ángulo de herramienta formado por el cuerpo del diente, traba o triscado. c) Forma, paso y altura del diente. d) Ángulo de corte: A mayor ángulo se necesita menos fuerza de corte. e) Dinámica del corte como velocidad de avance, mordida y potencia de máquina. f) Esfuerzo de corte. Resultado: El listoneado de la Huamanzamana en sierra circular es fácil, no genera problemas, no levanta grano y es suave. La madera es recta con muy poca presencia de madera tensionada. Los discos deben ser de carburo de tungsteno. CORTE EN GARLOPA Mediante esta operación mecanizada de “garlopeado” se endereza la tabla de Huamanzamana y se elije la mejor sección de cara y canto para escuadrarla (ángulo de 90 grados) con el fin de obtener listones cortados en su medida terminada en cuanto a su longitud se refiere. Se debe considerar las siguientes características de la máquina: a) Motor: 5,5 HP promedio. b) Velocidad de giro del cabezal: 5 000 a 6 000 RPM. c) Diámetro del cabezal: 100 mm. d)Número de cuchillas: 3 ó 4 porque pule mejor. e) Ángulo de corte de cada cuchilla: 30° - 35°. f) Cuchillas de acero rápido (HSS). Los indicadores para la calificación de los cortes con garlopa son: a) Operario calificado con experiencia en visualizar los defectos y seleccionar las piezas para enderezarlas a escuadra. b) Profundidad de corte (qué tanto se desbasta, 1 ó 2 mm.). c) Ángulo de corte. d) Dinámica del corte como velocidad de avance: A madera más dura el avance es más lento. e) Mordida y potencia de máquina. f) Esfuerzo de corte. Resultado: La Huamanzamana en la garlopa se endereza a escuadra sin dificultad. CEPILLADO Para cepillar la Huamanzamana hay que considerar las siguientes características de la máquina cepilladora: a) b) c) d) e) f) Motor: 5,5 HP. Velocidad de giro del cabezal: 7 200 RPM. Diámetro del cabezal: 100 mm. Número de cuchillas: 3. Ángulo de corte de cada cuchilla: 30° - 35°. Cuchillas de acero rápido (HSS). 9 Guía de Procesamiento Industrial Los indicadores de la operación del cepillado para la calificación son: a) Operario calificado. b) Profundidad de corte: 2 a 4 mm. por cara o canto, según el ancho o el espesor. c) Ángulo de corte: 30° a 35°. Resultado: El comportamiento de la Huamanzamana al cepillado es fácil, las superficies no presentan grano arrancado, pero si deja vellosidad en los extremos y una pequeña porción de aplastamiento o grano comprimido a la salida de la máquina. CORTE EN SIERRA DE CINTA Operación mecanizada que permite efectuar cortes rectos y en curva aprovechando la flexibilidad que le otorga la hoja sinfín para evitar recortes toscos y con “gradas” acentuadas. El ancho de la cinta está en función al espesor de la tabla a cortar y a la configuración del corte. Cuanto más curvado sea la dirección del corte, más angosta deberá ser la hoja. Se debe considerar las siguientes características de la máquina: a) Operario con experiencia en diferentes tipos de piezas rectas o curvas. b) Motor: 4 HP mínimo. c) Velocidad de las volantes: 650 RPM. d) Sierra cinta de ½", ¾", 1" de ancho de hoja. Resultado: La madera de Huamanzamana se corta fácil en sierra de cinta, no genera problemas. El desgaste del filo de la cuchilla es normal y deja la superficie para poder limpiarla en tupí o con lija. PROCESAMIENTO DE MAQUINADO Son las operaciones mecanizadas mediante las cuales se transforma la madera habilitada en medidas y cantidades específicas de piezas aptas para el armado del mueble estable y estructurado. En esta fase se produce muy poca merma o desperdicios. MOLDURADO Para hacer las diferentes molduras como canales, rebajos, perfilados, etc. Se debe considerar las siguientes características de la máquina tupí: a) b) c) d) e) f) Motor: 5,5 HP promedio. Velocidad de giro del cabezal: 7 000 RPM mínimo. Diámetro del cabezal: 110 mm. Ángulo de inclinación de la cuchilla del cabezal: 30°. Número de cuchillas: 2. Cuchillas de acero rápido (HSS). Los indicadores de la operación del moldurado para la calificación son: a) b) c) d) Operario calificado. Diseño de moldura: Variados. Moldurado en los costados y en las testas para el caso de tableros. Dinámica del corte como velocidad de avance, mordida y potencia de máquina. Resultado: El comportamiento de la Huamanzamana en el moldurado es de maquinado fácil, las superficies molduradas no presentan grano astillado, ni grano arrancado, ni rugosidad, tiene muy poca vellosidad. El filo de las fresas y de las cuchillas se desgasta en forma lenta. 10 Guía de Procesamiento Industrial TALADRADO Para taladrar hay que considerar las siguientes características del taladro eléctrico: a) Potencia: 500 W. b) Velocidad de giro en vacío 3 000 RPM. c) Diámetro de agujero: 3/8". Los indicadores de la operación del taladrado para la calificación son: a) Operario calificado en realizar perforaciones con diferentes máquinas. b) Avance de penetración sin dificultad. Resultado: El comportamiento de la Huamanzamana al taladrado es de maquinado fácil. Las superficies taladradas presentan vellosidades, no presenta grano arrancado, ni grano levantado, tampoco presenta marca de astillas, ni marca de quemado, la cual sólo se puede dar por falta de filo de la broca. La madera es blanda y no presenta mucha resistencia al taladrado. LIJADO Para lijar la Huamanzamana se trabaja con lijas números 80, 100, 150 y 220, en ese orden, con el fin de obtener una superficie limpia y lisa. Se emplean lijadoras dependiendo la zona del mueble que se desee lijar: - Lijadoras de banda: Imprescindibles para zonas amplias y rectas. Considerar las características propias de cada máquina. a) Motor: 5 HP. b) Velocidad de giro de banda 1 715 RPM. - Lijadoras rotoorbitales que funcionan con aire comprimido: Imprescindibles para todo tipo de piezas. Para las zonas donde las rotoorbitales no son accesibles se deben emplear lijas de pliego, obteniéndose los mismos resultados. Resultado: La Humanzamana se lija fácilmente sin dificultad, las superficies lijadas no presentan vellosidades, ni lanosidad, ni rayas. Hay que tener en cuenta la capacitación del operario para evitar lijados en contra sentido de la hebra y tener celo en el mantenimiento de las máquinas contra el descalibrado. ENSAMBLE O ARMADO Para garantizar un buen ensamble del mueble de Huamanzamana es preciso considerar: a) Un previo chequeo de la calidad de las piezas y de los elementos de unión. b) Equipos y herramientas en buen estado. c) Que las operaciones mecanizadas de acoplamientos estén correctamente maquinadas de acuerdo a los planos. d) Que las espigas calcen perfectamente en la caja y su inserción sea recta (no ligeramente recta) o inclinada, pero con el ángulo que el plano manda. e) Seguir estrictamente las indicaciones de los fabricantes de los insumos de unión. f) Las herramientas que se emplean para las uniones del mueble de Huamanzamana son prensas neumáticas, prensas manuales y clavadoras. Los elementos de unión pueden ser: Clavos, colas, espigas, tarugos y elementos metálicos. g) Al terminar de ensamblar el cuerpo principal del mueble deben estar listos simultáneamente para su incorporación los cajones, las puertas, las molduras, etc. 11 Guía de Procesamiento Industrial Los indicadores para la calificación de la operación de ensamble o armado son: a) Operario calificado. b) Piezas de madera clasificadas, completas sin defectos. c) Madera seca al 12% de contenido de humedad. d) Madera correctamente maquinada. e) Ángulos rectos en los encuentros. f) Estabilidad y estructuración según el diseño. Resultado: El comportamiento de la Huamanzamana a los diferentes tipos de ensamble y acople es bueno, especialmente con las uniones de caja y espiga encoladas. Se clava y se atornilla sin dificultad y la madera los retiene satisfactoriamente. Según los planos y el diseño de cada mueble, en el ensamble o armado se debe verificar que la estabilidad sea buena y que presente una mínima flexión o alabeos de los tableros y asientos de los muebles. PROCESO DE ACABADO Los métodos de aplicación de productos para el acabado que se utilizan son: a) Manuales: Brocha o motas. b) Mecánicos: Pistola o soplete, se trata del método más empleado por su rapidez y adaptabilidad a todas las condiciones de los acabados lisos, uniformes y limpios. Se efectúa en cabinas de cortina de agua o con extractores de aire. El método más eficaz de aplicación de productos para el acabado es mecánico con pistola, por su rapidez y adaptabilidad a todas las condiciones de los acabados lisos, uniformes y limpios. Fases desarrolladas durante el acabado: - Preparación de la superficie con lija para darle mayor resalte al veteado o figura de la madera. - Limpieza para eliminar las sustancias que se interpongan entre la madera y la primera mano de color. - Elección del estilo, en base al diseño del mueble se debe aplicar los siguientes tipos de acabado: Poro cerrado, con color. - Tintado o teñido, para incorporar un tono o color a la superficie respetando su veteado o figura (uso de tintes minerales). En algunos casos el teñido se dificulta produciéndose un efecto de cortado del tinte. - Es recomendable utilizar tintes al alcohol para disminuir este efecto. - Fondo o tapaporo, para fijar los productos aplicados anteriormente, para tapar los poros y pequeños defectos superficiales y para preparar la superficie previa a la aplicación del barniz final. - Lijado, para eliminar los rastros dejados por el patinado con lijas de grano 220 y 320. - Acabado final para proporcionar la protección definitiva del producto, su brillo y textura. Resultado: El comportamiento de la Huamanzamana al acabado es regular, se necesita lijarla bien y aplicar cinco manos de laca selladora catalizada para cerrar el poro. 12 Guía de Procesamiento Industrial USOS La madera Huamanzamana es apta para ser utilizada en numerosos empleos que no requieran características mecánicas elevadas como elementos de muebles ligeros o carpintería de interiores, molduras, mangos de escobas, cajas, cerillas, juguetes, construcciones ligeras y ataúdes. También se utiliza en la obtención de pulpa de papel, para fabricar contrachapado o paneles compuestos. CALIFICACIÓN En base al peso de cada efecto analizado en los diferentes procesamientos, equivalente al efecto del proceso de una madera patrón (Caoba o Cedro). El valor promedio de los datos de cada efecto clasifica la calidad de la especie Huamanzamana como una madera de buena calidad para el procesamiento industrial del mueble: EVALUACIÓN DEL COMPORTAMIENTO AL MAQUINADO Maquinado Calificación CALIFICACIÓN A LOS PROCESOS INDUSTRIALES Procesos Peso Puntaje Calificación Trozado Fácil Secado 0,25 4 1,00 Listoneado Fácil Pegado 0,15 4 0,60 Recorte en cinta Fácil Rugosidad 0,10 4 0,40 Cepillado Fácil Trabajabilidad 0,20 4 0,80 Taladrado Fácil Acabado 0,15 3 0,45 Torneado - Estabilidad 0,15 4 0,60 Moldurado Fácil TOTAL 1,00 Lijado Fácil Uniones Fácil Rango Calidad Acabado Fácil 1,0 a 1,5 Muy mala V COMPORTAMIENTO Buena trabajabilidad 1,6 a 2,5 Mala IV 2,6 a 3,5 Regular III 3,6 a 4,5 Buena II 4,6 a 5,0 Excelente I 3,85 Grado PROMOCIÓN DE PRODUCTOS ELABORADOS 1. Presentación en Casa Villa “Primera Exposición del Mueble y Decoración” del 06 de noviembre al 01 de diciembre del 2004 en el Centro de Convenciones Plaza San Miguel. Los productos que se presentaron fueron: Mesas, sillas, camas, entre otros. 2. Elaboración de prototipos en el marco del I Concurso Nacional de Diseño del Mueble. 2004 - 2005. 13 Guía de Procesamiento Industrial Impreso en: Editora Argentina S.R.L Av. Venezuela 2360 Lima 01 14 Guía de Procesamiento Industrial 14 GuÌa de Procesamiento Industrial