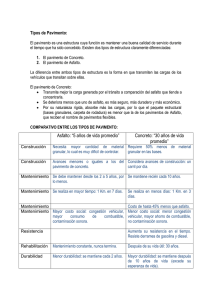

UNIVERSIDAD NACIONAL AUTÓNOMA DE MÉXICO FACULTAD DE INGENIERÍA DECDFI M. en I. MIGUEL ANGEL TAPIA GARCÍA ÍNDICE OBJETIVO GENERAL INTRODUCCIÓN UNIDAD 1. GENERALIDADES Y ASPECTOS CONCEPTUALES Objetivo 1.1. Definición y clasificación de los pavimentos 1.1.1. Definición de pavimentos 1.1.2. Tipos de pavimentos 1.1.3. Funciones de las capas y materiales que componen los pavimentos 1.2. Factores que afectan el comportamiento de los pavimentos 1.2.1. Características y propiedades de los materiales de cimentación 1.2.2. Efectos del tránsito. 1.2.3. Efectos del medio ambiente 1.2.4. Factores económicos Pág. 6 7 8 8 8 8 9 10 14 16 17 21 23 UNIDAD 2: DISEÑO Y PROYECTO DE PAVIMENTOS 25 Objetivo 25 2.1. Consideraciones teóricas relativas a la distribución de esfuerzos y deformaciones en pavimentos flexibles y rígidos. 25 2.2. Métodos de diseño 31 2.3. Pavimentos Flexibles 32 2.3.1. Método AASHTO 32 2.3.1.1. Índice de servicio 34 2.3.1.2. Tránsito 35 2.3.1.3. Módulo de Resiliencia efectivo 37 2.3.1.4. Medio ambiente 39 2.3.1.5. Confiabilidad “R” 40 2.3.1.6. Desviación Estándar Global “SO” 41 2.3.1.7. Coeficientes de capa 41 2.3.1.8. Diseño de espesores del pavimento 46 2.3.2. Método del Instituto del Asfalto 48 2.3.2.1. Tránsito 49 2.3.2.2. Caracterización de materiales 51 2.3.2.3. Procedimiento de diseño 56 2.3.3. Método del Instituto de Ingeniería de la UNAM 61 2.3.3.1. Capas consideradas 69 2.3.3.2. Valores relativos de soporte críticos, VRSZ 70 2.3.3.3. Módulos elásticos de las capas no estabilizadas 71 2.3.3.4. Módulo de rigidez de la carpeta 2.3.3.5. Relaciones de Poisson 2.3.3.6. Nivel de confianza del proyecto 2.3.3.7. Diseño por deformación permanente en la rodada 2.3.3.8. Revisión del diseño por efectos de fatiga 2.4. Pavimentos Rígidos 2.4.1. Método AASHTO 2.4.1.1. Desviación normal estándar “Zr” 2.4.1.2. Error estándar combinado “SO” 2.4.1.3. Variación del índice de serviciabilidad ΔPSI. 2.4.1.4. Coeficiente de drenaje “Cd” 2.4.1.5. Coeficiente de transmisión de carga “J” 2.4.1.6. Módulo de elasticidad del concreto “EC” 2.4.1.7. Factor de pérdida de soporte “LS” 2.4.1.8. Módulo de reacción “K” 2.4.2. Método PCA 2.4.2.1. Factores de diseño 2.4.2.2. Procedimiento de diseño de espesores 2.4.2.3. Juntas en los pavimentos de concreto 2.5. Tendencias del diseño de pavimentos a nivel internacional 2.5.1. Modelos de elementos finitos 2.5.2. Modelos de elementos discretos 2.5.3. Modelos de sistemas multicapas 71 71 71 71 72 74 74 75 77 77 77 77 79 79 81 83 84 87 92 100 101 102 103 UNIDAD 3: ESPECIFICACIONES TÉCNICAS Y DISEÑO DE MEZCLAS Objetivo 3.1. La constructibilidad en los pavimentos 3.2. Especificaciones de diseño, construcción y control 3.2.1. La Ley Federal sobre Metrología y Normalización 3.3. Diseño de mezclas asfálticas 3.3.1. Método Marshall para mezclas de granulometría densa 3.3.2. Método Hveem para mezclas de granulometría densa. 3.3.3. Método Cántabro para mezclas de granulometría abierta 3.3.4. Tendencias del diseño de mezclas a nivel internacional. 3.4. Diseño de mezclas de concreto hidráulico 104 104 104 111 112 117 117 123 125 129 135 UNIDAD 4. LOS PROCESOS CONSTRUCTIVOS Y SU CONTROL DE CALIDAD BAJO LA NORMATIVIDAD SCT 139 Objetivo 139 4.1. Tratamientos de los materiales. 139 4.2. Terracerías 141 4.3. Bases y sub-bases 145 4.4. Carpetas asfálticas 4.4.1. Carpetas asfálticas con mezclas en caliente 4.4.2. Carpetas asfálticas con mezclas en frio 4.5. Carpetas de concreto hidráulico 150 150 152 153 ANEXO TABLAS BIBLIOGRAFÍA REFERENCIAS ELECTRÓNICAS 160 204 207 OBJETIVO GENERAL INTRODUCCIÓN Al finalizar el curso, el participante será capaz de: Hoy en día, el comportamiento y la operación de los sistemas de transporte de cada país, son una preocupación de carácter mundial, debido a la trascendencia que tales conceptos han adquirido en los diferentes renglones de la economía. Dicha situación ha llegado a plantear importantes cuestionamientos acerca de los aspectos del diseño, proyecto y construcción de los sistemas de transporte y en especial de la infraestructura carretera, debido a su gran flexibilidad, adaptación y extensión que abarca dentro de los conceptos del desarrollo económico y de la comunicación en el contexto de una región. El transporte por carretera constituye un elemento básico de calidad de vida en la mayoría de las sociedades. Actualmente, no solo se demanda nueva infraestructura carretera, sino también que ésta, tenga un diseño que asegure su durabilidad, independientemente del tráfico y de las condiciones climatológicas y además se exige una administración de la misma del más alto nivel. De ahí la gran importancia que la inversión en carreteras tiene, tanto en construcción como en conservación, debiendo existir un equilibrio entre ambas. Por otro lado, en la práctica, la integración del diseño y construcción de los proyectos de pavimentos en la infraestructura carretera, generalmente no se da de forma efectiva. Según estudios recientes, hasta un 25% de los desperdicios en la ejecución se deben a los errores, a la mala toma de decisiones, entre otros, del proyecto ejecutivo. Todo ello plantea la necesidad de planear un proyecto con criterio constructivo, lo cual exige ingenio, previsión, conocimientos y experiencia en la construcción y que nos llevará a consumir más tiempo y recursos de ofi- • Identificar los diferentes tipos y diseños de pavimentos, la estructuración, propiedades y características de cada uno de los materiales que componen sus capas. Así mismo, identificara sus procesos constructivos y su respectivo control de calidad, con afinidad a la normatividad vigente de México, para poder utilizar de forma racional los métodos de diseño empleados en México. • Aplicar los procedimientos adecuados para los diseños de los distintos tipos de mezclas, tanto asfálticas como de concreto hidráulico, estableciendo las especificaciones técnicas y manejando los parámetros de comportamiento. cina, pero reducirá los recursos, el tiempo y el costo de las indefiniciones durante la ejecución. Por lo tanto, el proyecto de construcción será más constructivo si el proyectista está dispuesto a entender y prever los problemas del constructor y si éste se esfuerza por entender lo que le propone el proyectista. En este sentido, el propósito del curso es satisfacer una evidente necesidad de las entidades, tanto públicas como privadas, en cuanto a la capacitación específica en ingeniería de pavimentos, con sus características y niveles de aplicación particulares, así como proveer los conocimientos, las herramientas y las técnicas actuales que se utilizan en los procesos de toma de decisiones relacionadas con el diseño, el proyecto y la construcción de pavimentos en la infraestructura carretera. UNIDAD 1. GENERALIDADES Y ASPECTOS CONCEPTUALES Objetivo Al finalizar la unidad el participante será capaz de identificar los diferentes tipos de pavimentos, las funciones y materiales que los conforman, para analizar e interpretar los factores que afectan su comportamiento. aceptables bajo las diversas condiciones ambientales que se presenten. Bajo esta concepción, ni las terracerías, ni la capa subrasante, ni el terreno natural forman parte del mismo. 1.1. Definición y clasificación de los pavimentos 1.1.2. Tipos de pavimentos Actualmente se cuenta con una gran variedad de pavimentos que, atendiendo los criterios tradicionales, básicamente pueden clasificarse en: rígidos y flexibles, mixtos o compuestos. A continuación veremos en qué consiste cada uno de ellos. 1.1.1.Definición de pavimentos La infraestructura carretera, resulta de modificar el terreno natural, construyendo las obras necesarias para procurar una superficie adecuada donde apoyar el pavimento. Comprende, por lo tanto, el movimiento de tierras, cortes y terraplenes y las obras de drenaje, necesarias para dar continuidad a los escurrimientos naturales y las que se requieren para asegurar la estabilidad general de la obra básica. De acuerdo a la concepción actual de los pavimentos, estos pueden definirse como un sistema que funciona obedeciendo determinadas leyes físicas reaccionando en forma de respuestas cuando es activado por funciones de excitación. Las leyes físicas consideradas, determinaran la forma en que interactúan los esfuerzos, las deformaciones unitarias, el tiempo y la temperatura. Es decir, el pavimento, es un sistema que esta caracterizado por las propiedades, espesores y acomodo de los distintos materiales que conforman un conjunto de capas colocadas y apoyadas sobre otra, denominada "subrasante", con el propósito de recibir en forma directa las cargas del tránsito y transmitirlas a los estratos inferiores en forma disipada y distribuyéndolas con uniformidad como se muestra en la Figura 1. Este conjunto de capas proporciona también la superficie de rodamiento y permite por un periodo determinado la circulación de vehículos en condiciones de comodidad y seguridad están asociados determinados efectos, conocidos como deterioros, que están en función del tiempo y que se caracterizan por ser acumulativos, permanentes e interactuante, identificados como agrietamientos deformaciones, desintegración y reducción de la resistencia al derrapamiento, además del fenómeno de bombeo y escalonamiento entre juntas, en el caso de los pavimentos rígidos. Pavimentos Flexibles Estos pavimentos cuentan con una capa de rodamiento constituida por mezcla asfáltica, por lo que también se les conocen como pavimentos asfálticos. Resultan más económicos en su construcción inicial, pero tienen la desventaja de requerir mantenimiento constante para cumplir con su vida útil. La experiencia ha demostrado que se puede tener un pavimento muy bien formado desde la capa subrasante, con los mejores materiales y con un excelente control de calidad al construirse y por el hecho de tener terracerías inestables puede fallar. La sección estructural del pavimento, la cual está formada por el terreno natural, el cuerpo del terraplén, la capa subrasante y las diferentes capas, constituyen lo que se conoce como pavimento: subbase, base y carpeta. Al actuar sobre los pavimentos las cargas aplicadas por los vehículos, el sistema genera respuestas mecánicas inmediatas, derivadas de las leyes físicas involucradas y que se identifican como estados de esfuerzos, de deformaciones unitarias y de deflexiones, a los cuales El incremento, tanto en intensidad como en número de las aplicaciones de cargas, llevo en su momento a la realización de pavimentos con mayor capacidad estructural, recurriendo a capas tratadas o estabilizadas con cemento o con un espesor considerable de mezclas asfálticas, como las denominadas “full depth”, con espesores del orden de 30 cm. Estos pavimentos suelen incluirse también en el tipo de los pavimentos flexibles, debido a que tiene superficialmente capas asfálticas, pero su comportamiento estructural es muy diferente, con capas inferiores de igual o mayor rigidez que las superiores. Pavimentos Rígidos En los pavimentos rígidos, la superficie de rodamiento es proporcionada por losas de concreto hidráulico que en algunas ocasiones presentan un armado de acero. Por su mayor rigidez distribuyen las cargas de los vehículos hacia las capas inferiores por medio de toda la superficie de la losa y de las losas adyacentes que trabajan en conjunto con la que recibe directamente la carga. A excepción de los bordes de las losas y las juntas, sin pasajuntas, las deflexiones y deformaciones elásticas son casi nulas. Este tipo de pavimentos no puede plegarse a las deformaciones de las capas inferiores sin que se presente la falla estructural. Generalmente, el mantenimiento que requiere es mínimo y comúnmente solo se efectúa en las juntas de las losas. Pavimentos Mixtos o Compuestos Los pavimentos mixtos o compuestos, están conformados por una capa de concreto hidráulico, cubierta por una carpeta asfáltica, se emplean en calles y su justificación se basa, en la presencia de redes y servicios bajo la vialidad, que deben protegerse de la acción del tránsito. Su posición impide efectuar excavaciones a mayor profundidad para alojar una estructura del pavimento flexible convencional. Así mismo, pueden tener una mayor capacidad estructural y por consiguiente un mejor desempeño. el que es construido; en especial factores como el agua y la temperatura, ya que son estos los que producen efectos más adversos en el comportamiento de los materiales que constituyen el pavimento. Los pavimentos también deben contar con una serie de características funcionales y estructurales; las funcionales corresponden a la superficie de rodamiento y son las que más afectan a los usuarios, y las estructurales, que son más bien del interés de las personas encargadas de operar y conservar los pavimentos. Respecto a las características funcionales se puede mencionar: ▪ Resistencia al derrapamiento: Ésta es ob- tenida a través de una adecuada textura en la superficie de rodamiento, esta textura debe estar adaptada para las velocidades de circulación previstas en el diseño. 1.1.3. Funciones de las capas y materiales que componen los pavimentos El pavimento tiene diversas funciones como son: ▪ Proporcionar una superficie de rodamiento seguro, cómodo y de características permanentes, bajo las cargas repetidas del tránsito a lo largo del periodo de diseño considerado. ▪ Resistir el tránsito previsto para el periodo de diseño y distribuir las presiones verticales producidas por las cargas del tránsito, de tal forma que solo llegue una mínima porción de estas cargas a la capa subrasante, para que esta sea capaz de soportarlas. ▪ Constituir una estructura que sea capaz de resistir los factores climatológicos del lugar en de los efectos producidos por las cargas del tránsito, en cuanto a estados de esfuerzo y deformaciones. Es decir, la vida útil de los pavimentos, depende en gran medida, de las características estructurales. Además de las consideraciones funcionales y estructurales, en los pavimentos se requieren que sean considerados los aspectos constructivos, para poder realizar un análisis de costos y este análisis de costos debe ser sustentado con la previsión del comportamiento de los pavimentos durante el periodo de diseño, la conservación necesaria y la estimación de refuerzos estructurales después del periodo de diseño. Los pavimentos están constituidos por varias capas denominadas de arriba hacia abajo carpeta, base y subbase, respectivamente, como se muestran en la Figura 2. Carpeta Es la parte que soporta directamente las solicitaciones del tránsito y aporta las características funcionales y estructuralmente absorbe los esfuerzos horizontales y parte de los verticales. En condiciones de alta intensidad del tránsito puede llegar a alcanzar espesores considerables. Las carpetas se construyen con concretos hidráulicos o con mezclas asfálticas en frío en caliente, denominándose en este caso concretos asfálticos, los cuales pueden contener algún agente modificador para mejorar alguna de sus características. En el caso de pavimentos rígidos, las losas pueden llegan a tener espesores del orden de 40 cm., especialmente en las aeropistas. ▪ Regularidad transversal y longitudinal en la superficie de rodamiento: Ésta característica afecta directamente la comodidad del usuario y en la medida de la severidad de las deformaciones presentes en el pavimento, se podrá o no alcanzar la velocidad considerada en el proyecto. ▪ Propiedades de reflexión luminosa: Estas propiedades son importantes para la conducción nocturna y para el diseño apropiado de las instalaciones de iluminación. ▪ Drenaje superficial rápido: Ésta característica evita que el espesor de la película de agua que escurre sobre la superficie de rodamiento sea considerable, y con esto impide el efecto conocido como acuaplaneo. Por su parte, las características estructurales están relacionadas con las características mecánicas de los materiales utilizados para la construcción de las diferentes capas que conforman el pavimento. Estas características mecánicas definen el espesor de cada capa. En este sentido, el análisis mecánico da una idea Características del pavimento El pavimento es una estructura que proporciona una superficie de rodamiento de color y textura apropiados, resistente a la acción del tránsito, intemperismo y otros agentes erosivos. Transmisor a las terracerías y al terreno natural, los esfuerzos producidos por las cargas impuestas por el tránsito, de tal forma que no sobrepasen los esfuerzos que resisten las diferentes capas. Base La base es la capa situada bajo la carpeta, y su función es evidentemente resistente, pues absorbe la mayor parte de los esfuerzos verticales y su rigidez o su resistencia a la deformación bajo las solicitaciones repetidas del tránsito suele corresponder a la intensidad del tránsito pesado.Para tránsito medio y ligero se emplean las tradicionales bases granulares, pero para tránsito pesado se emplean materiales granulares tratados con un cementante, denominadas bases asfálticas o bases de grava-cemento. Subrasante La capa subrasante, debe recibir y soportar las cargas producidas por el tránsito, que le son transmitidas por el pavimento, dentro de un periodo de tiempo determinado (que corresponde al periodo del proyecto), sin sufrir deterioros o deformaciones que afecten la integridad del pavimento. Subbase La subbase es la capa que va debajo de la base y a su vez se construye sobre la capa subrasante. Esta capa puede no ser necesaria cuando la subrasante es de elevada capacidad de soporte. Su función es proporcionar a la base un cimiento uniforme y constituir una adecuada plataforma de trabajo para su colocación y compactación. Es deseable que cumpla también una función drenante, para lo cual es imprescindible que los materiales utilizados carezcan de finos y en todo caso suele ser una capa de transición necesaria. Se emplean normalmente subbases granulares constituidas por materiales cribados o de trituración parcial, suelos estabilizados con cemento, etc. Las funciones de la capa subrasante deben ser: • Transmitir y distribuir de modo adecuado las cargas del tránsito al cuerpo del terraplén. • Evitar que los materiales finos plásticos que formen el cuerpo del terraplén contaminen el pavimento. • Evitar que las terracerías, cuando estén formadas principalmente por fragmentos de roca (piedraplen), absorban el pavimento. • Evitar que las imperfecciones de la cama de los cortes se reflejen en la superficie de rodamiento. • Uniformizar los espesores de pavimento, sobre todo cuando varían mucho los materiales de terracerías a lo largo del camino. • Economizar espesores de pavimentos, en especial cuando los materiales de las terracerías requieren un espesor importante. Esta capa es considerada como la cimentación del pavimento y en ocasiones puede estar constituida por el terreno natural, cuando este es de buena calidad, o bien, por un material seleccionado. La principales funciones, tanto de las bases como de las subbases, son: recibir y resistir las cargas del tránsito a través de la capa que constituye la superficie de rodamiento (carpeta asfáltica o losas de concreto); transmitir estas cargas, adecuadamente distribuidas a las terracerías; impedir que la humedad de las terracerías ascienda por capilaridad, y en caso de introducirse agua por la parte superior, permitir que el liquido descienda hasta la capa subrasante, donde se desaloja al exterior por el efecto de bobeo o la sobreelevación. tura carretera y que recibe las cargas del tránsito distribuidas a través de la estructura de los pavimentos. Las terracerías pueden definirse como los volúmenes de materiales que se extraen o que sirven de relleno en la construcción de la infraestructura carretera. Es decir, es el conjunto de obras compuestas de cortes y terraplenes, respectivamente. Las terracerías en terraplén se dividen en el cuerpo del terraplén, que es la parte inferior, y la capa subrasante que es la que se coloca sobre la anterior, como se muestra en la Figura 3. En el caso de los pavimentos rígidos, las subbases tienen como principales funciones controlar los cambios volumétricos de la subrasante e incrementar su modulo de reacción. Se trata de un elemento importante para garantizar la uniformidad de soporte de las losas y se construye con materiales granulares, los cuales, cuando el tránsito llega a ser muy pesado e intenso, se hace necesario estabilizar, por lo general, con cemento portland para evitar que bajo su acción sufran erosiones indeseables. La finalidad del cuerpo del terraplén, es alcanzar la altura necesaria para satisfacer principalmente las especificaciones geométricas, resistir las cargas del tránsito transmitidas por las capas superiores y distribuir los esfuerzos a través de su espesor para transportarlas en forma adecuada al terreno natural. Otro aspecto importante que debe cumplir la subbase es evitar la eyección de material fino a través de juntas y grietas, al paso del tránsito pesado. Asimismo, cabe mencionar que eventualmente a esta capa se le denomina base, por su posición inmediatamente a bajo de la losa. Sin embargo, los correcto es denominarla subbase, debido a que los requerimientos de calidad de los materiales no son tan estrictos como los de una base en un pavimento flexible, considerando que la losa de concreto reduce los esfuerzos impuestos a esta capa por las cargas aplicadas. La subestructura del pavimento está conformada por el terreno natural y las terracerías compuestas por cortes o terraplenes y la capa subrasante. El terreno natural se define como la franja de terreno incluida en el derecho de vía, cuyo estado de esfuerzo original resulta afectado por la construcción de la infraestruc- La capa subrasante, debe recibir y soportar las cargas producidas por el tránsito, que le son transmitidas por el pavimento, dentro de un periodo de tiempo determinado (periodo de proyecto), sin sufrir deterioros o deformaciones que afecten la integridad del pavimento. Cuando se va a construir un camino que presente un TPDA (Tránsito Promedio Diario Anual) mayor a 5,000 vehículos, es necesario que se construya bajo la sub-rasante una capa conocida como sub-yacente; la cual deberá tener un espesor mínimo de 50 cm. También es importante mencionar, que en algunas secciones estructurales del pavimento, puede no requerirse de alguna de las capas antes mencionadas. Características y propiedades de los materiales Como parámetro fundamental, dentro de las características y propiedades de los materiales de cimentación de los pavimentos, se emplea la capacidad de soporte o resistencia a la deformación por esfuerzo cortante bajo las cargas del tránsito. De igual manera, debe considerarse la sensibilidad del suelo a la humedad, tanto en lo que se refiera a su resistencia, como a las eventuales variaciones de volumen, es decir a los fenómenos de expansión y contracción. Por lo general, el parámetro de resistencia utilizado para caracterizar la resistencia de los materiales, es el valor relativo de soporte, aunque actualmente algunos métodos emplean el Modulo de Resiliencia (MR), siendo común, manejar correlaciones entre estos dos parámetros. 1.2. Factores que afectan el comportamiento de los pavimentos El diseño y proyecto de los pavimentos, deben tener como objetivo principal el conseguir una optimización desde el punto de vista de la resistencia y funcionalidad de la estructura, con un costo global mínimo, que deberá incluir los costos de construcción, conservación y operación en un periodo general de 15 a 40 años. Para el dimensionamiento de las diferentes capas que conforman los pavimentos, existen varios métodos desarrollados por diferentes instituciones o entidades, cuya aplicación se basa principalmente en los siguientes factores que se presentan a continuación: Efectos del medio ambiente Los efectos del medio ambiente constituyen un factor que aún no es suficientemente considerado en el diseño. Normalmente deben tomar- se en cuenta cuando se seleccionan los materiales y deben considerarse en determinados elementos colaterales, como lo es el drenaje. En el diseño de la propia estructura de los pavimentos nos debe interesar su comportamiento bajo efectos de temperatura y humedad. En este sentido, deben ser objeto de consideración las temperaturas extremas diarias y estacionales, así como el régimen e intensidad de las precipitaciones pluviales, aspectos que además influyen durante el proceso constructivo. El agua afecta a los materiales que constituyen los pavimentos en distintas formas, modificando o alterando algunas de sus propiedades: resistencia al esfuerzo cortante, cohesión, expansión-contracción, erosión, grado de compactación, corrosión, envejecimiento de los asfaltos, adherencia entre agregado y asfalto y efecto de congelamiento-deshielo. Efectos del tránsito El efecto que provoca el tránsito sobre los pavimentos, constituye sin duda uno de los principales factores para el diseño. nes, en particular, las lentas en rampas y zonas de estacionamiento de vehículos pesados, entre otros. Factores económicos Es claro que ninguna entidad es partidaria de gastar su presupuesto en números mayores que lo necesario en cada caso, pero el gasto necesario difícilmente coincide con la mínima inversión inicial y en ocasiones suele ser mayor, por tener que tomar en cuenta otros factores. De esta manera, el criterio del costo inicial mínimo ha llevado a infraestructuras deficientes en muchos casos; no preparadas para un futuro uso y crecimiento y a veces, con un funcionamiento defectuoso. En este sentido, el criterio del ingeniero no puede desarrollarse, obviamente, sin una consideración de los factores económicos involucrados, pero éstos resultan siempre de una amplitud y balance que trasciende enormemente las consideraciones preponderantes del costo inicial de la construcción. En este sentido, nos deben interesar las cargas más pesadas por eje, esperadas en el carril de proyecto y que generalmente es el más solicitado; dado que éste determinará la estructura del pavimento, durante el periodo del proyecto adoptado. Sin embargo, en los casos de vialidades con carriles múltiples, podrá realizarse un diseño con estructuras y espesores diferenciados, en función del tránsito asignado a cada carril. La repetición de cargas y la acumulación de sus efectos sobre los pavimentos, como la fatiga o la deformación permanente, son fundamentales para el cálculo del dimensionamiento de sus capas. Por otro lado, se deben tomar en cuenta las máximas presiones de contacto, las solicitaciones tangenciales en tramos especiales, como son curvas, zonas de frenado y aceleración, entre otros; las velocidades de aplicacio- Por otro lado, construidos los pavimentos y a medida que transcurre el tiempo, deben conservarse y operar para cumplir sus fines de propiciar un óptimo transporte, es decir, se tienen que considerar los costos provocados por la conservación normal y aquellos originados por las reconstrucciones periódicas. Así, conservarse, no quiere decir tenerlos siempre flamantes como el día de su estreno. La regiones crecen y progresan y lo que se hace para cubrir un servicio que va a durar mucho más de lo que suele considerarse el periodo de vida útil de una obra, deberá cubrir en cualquier futuro fines cada vez más amplios en lo cualitativo y en lo cuantitativo. Por ello, conservar una carretera, quiere decir mantenerla todos esos años en una similar calidad de servicio, haciendo frente a una demanda sin duda creciente. Este hecho, puede y debe ser previsto desde el proyecto inicial. 1.2.1.Características y propiedades de los materiales de cimentación El tránsito de los vehículos, bajo las acciones del medio ambiente como la lluvia, el cambio de nivel de aguas freáticas y la acción del intemperismo por cambios del clima, propician la variación de las características de resistencia y deformación en los materiales que forman la cimentación de los pavimentos. En México, hasta los años 80´s, se permitía emplear, para formar el cuerpo del terraplén, desde los limos y arcillas de alta plasticidad, hasta los suelos orgánicos, con la única limitación de que su límite líquido no fuera superior a 100 y no se limitaban otras características, como su resistencia o su deformación. Al tener libertad para emplear arcillas y limos de alta plasticidad en el cuerpo del terraplén, se podían usar las arcillas activas, las cuales sujetas a variaciones de la humedad, cambian tanto de volumen, como su resistencia. Lo anterior propicio que se tuvieran secciones estructurales de los pavimentos, en las que el cuerpo del terraplén estaba formado por materiales que, sujetos a incrementos en su con- tenido de agua, disminuían su resistencia e incrementaban su deformabilidad. construyan en el futuro, en los proyectos de refuerzo que se hacen para adaptar las carreteras existentes a las nuevas condiciones y en las tareas de conservación. Por otro lado, se debe considerar, que la topografía de la Republica Mexicana, está conformada por zonas montañosas y planas, estas últimas, producto de la desecación de los antiguos lagos, en donde por lo general, aparecen suelos blandos o activos (arcillas expansivas). Aunado a lo anterior, en gran parte del país se presentan lluvias abundantes, que incrementan los contenidos de agua de los diferentes materiales que conforman la sección estructural de los pavimentos, tanto en las zonas de montañas como en las planas. Ya sea que se trate de una zona plana o de la montaña, en la mayor parte de la superficie de la Republica Mexicana, no es posible garantizar que no exista cambios en los contenidos de agua producidos por alguna de las siguientes causas: infiltraciones propiciadas por el agua de lluvia, ascensión capilar de nivel de aguas freáticas, flujo interno en la masa de suelo o roca por un drenaje o subdrenaje inadecuado y saturación de los materiales que formen la sección estructural propiciada por llanuras de inundación en zonas planas. Como parámetro fundamental, dentro de las características y propiedades de los materiales de cimentación de los pavimentos, se emplea la capacidad de soporte o resistencia a la deformación por esfuerzo cortante bajo las cargas del tránsito. De igual manera, debe considerarse la sensibilidad del suelo a la humedad, tanto en lo que se refiera a su resistencia, como a las eventuales variaciones de volumen, es decir a los fenómenos de expansión y contracción, como se muestra en la Figura 4. La repetición de cargas y la acumulación de sus efectos sobre los pavimentos, como la fatiga o la deformación permanente, son fundamentales para el cálculo del dimensionamiento de sus capas. Por otro lado, se deben tomar en cuenta las máximas presiones de contacto, las solicitaciones tangenciales en tramos especiales, como son curvas, zonas de frenado y aceleración, etc., las velocidades de aplicaciones, en particular, las lentas en rampas y zonas de estacionamiento de vehículos pesados, etcétera. 1.2.2. Efectos del tránsito. Para 1950, el vehículo más pesado que recorría las carreteras nacionales podía llegar a 8 toneladas, y en la actualidad es usual ver circular unidades cuyo peso bruto supera las 60 toneladas. A la vez, esta multiplicación ocurrió no sólo en peso, sino también en número; en 1950 la carretera más importante de México podía tener entre 5,000 y 6,000 vehículos diarios, de los cuales, un 10% eran camiones de carga; hoy es posible contemplar en la red básica mexicana carreteras con 3 ó 4 veces mayor número de vehículos, además de que la proporción de vehículos de carga aumentó considerablemente, hasta niveles de 30 ó 40% del tránsito diario, en este sentido, México es uno de los países de mayor proporción de vehículos de carga dentro del flujo general como se muestra en la Figura 5. Esta situaciones, nos conducen a condiciones radicalmente nuevas y mucho más onerosas en lo que se refiere al comportamiento de los pavimentos; condiciones que deben considerarse en los diseños y en la construcción de las secciones estructurales de las carreteras que se Para poder hacer una clasificación de los vehículos, se hará uso del término: “TDPA”, Transito Diario Promedio Anual, el cual se define como el número de vehículos que pasan en un lugar especifico, durante un año, dividido entre el número de días del año (365). Para determinar el TDPA de un camino en operación, se cuenta en forma directa el tránsito mediante una operación llamada “aforo”, la cual la pueden realizar operarios o contadores mecánicos; el conteo puede realizarse durante todo o el año o solo en ciertas temporadas y luego proyectarlo a un año. Al calcular el TDPA de varios años, mediante técnicas estadísticas, se puede conocer la tendencia del incremento. Para determinar el TDPA de un camino que se habrá de construir, se estima con base al tránsito inducido y al tránsito generado. El primero, es aquel que en la actualidad utiliza otros caminos, pero que usara el nuevo para llegar al mismo destino, es decir, es el tránsito que ahora hace un rodeo, pero que al construirse el nuevo camino, lo utilizará por ser más directo para llegar al lugar deseado. Para conocer este tipo de tránsito se realizan estudios de origen-destino en los caminos que operan en la actualidad, en donde se hacen entrevistas, tanto a los conductores como a los pasajeros. El tránsito generado se conoce como una cuantificación de los productos agrícolas, ganaderos e industriales, que se generaran y al calcular el número de vehículos que serán necesarios para su traslado, además de los que se requerirán para efectuar actividades comerciales turísticas, etcétera. Por lo tanto, el TDPA de caminos futuros, será la suma del tránsito inducido y el generado, así mismo es factible deducir la tendencia de incremento al tomar en cuenta la que corresponde a caminos ya construidos en la zona. Atendiendo a su clase, los tipos de vehículos que circulan por la infraestructura carretera, se clasifican de acuerdo a la Tabla 1. En la segunda forma, se considera todo el tránsito que utiliza la infraestructura carretera y se denomina “tránsito mezclado”. En este método, con objeto de trabajar con unidades homogéneas, o sea con un mismo tipo de vehículo, utiliza el criterio de ejes equivalentes y el factor de daño. El factor de daño es la relación del deterioro que un vehículo dado, causa a la estructura de los pavimentos, con el daño que provoca un vehículo estándar. En México, como en otros países, se utiliza como estándar un eje sencillo con ruedas simples, que soporta una carga total de 8.2 toneladas (18,000 lb). En la actualidad, con los métodos que utilizan el criterio de tránsito mezclado se calcula el total de ejes estándar que usarán la vía durante los “n” años de vida útil. Este volumen de tránsito se calcula mediante la siguiente ecuación: 1 Te = TDPAet x C En donde: • • • Te = Volumen de ejes estándar en la vida útil del proyecto. TDPAet = Tránsito diario promedio anual equivalente total en el carril de diseño. C = Factor de proyección de transito a futuro. o C = ((1+r)n – 1) 365/r. • r = Factor de incremento anual del tránsito, que en forma aproximada puede ser: • • Al analizar los datos de vialidad a nivel nacional, se puede observar que más del 50% de los vehículos que transitan por un determinado lugar, corresponden al tipo A, esto es, más del 50% son automóviles o camionetas con capacidad de hasta 3 toneladas. Las características del tránsito, se aplican de dos formas diferentes; la primera se denomina “tránsito a un nivel fijo”, y en ella se elige el vehículo que daña mas la estructura, tomando en cuenta, tanto el número de pasadas, como el peso; este método fue el primero en utilizarse, pero ahora solo se aplica en aeropuertos. r=12% en caminos nuevos; r=4% en caminos con más de 10 años construidos; r=8% en promedio. n = años de vida útil del proyecto. A continuación se observan los efectos del tránsito de acuerdo al tipo de vehículo. 1.2.3. Efectos del medio ambiente El agua es uno de los factores que más contribuye en el deterioro de los pavimentos, por lo que deberá considerarse de vital importancia su rápido desalojo, para evitar su concentración, tanto en la superficie como en alguna de las capas que conforman los pavimentos, incluyendo la subrasante. Para obtener un mejor comportamiento de los pavimentos, el proyectista debe reconocer que el agua puede entrar en la estructura de los pavimentos, y a la capa subrasante, por medio de grietas, baches, juntas, jardineras, camellones, fugas en los sistemas de drenaje y agua potable, ascenso capilar, posición del nivel freático, etcétera. la velocidad con que el agua puede escapar de entre la llanta y el pavimento y también la rapidez con que escurre por la superficie durante la lluvia. El agua sobre los pavimentos puede ocasionar una pérdida de contacto entre la llanta y su superficie, y provocar la pérdida del control de la dirección del vehículo y su deslizamiento, fenómeno que se denomina hidroplaneo o acuaplaneo como se muestra en la Figura 6. Por tal motivo, se debe tomar en cuenta las medidas adecuadas para proponer sistemas de drenaje y subdrenaje que actúen con efectividad, captando, conduciendo y desalojando el agua, sin afectar los pavimentos o la capa subrasante. En cuanto al drenaje superficial, deben considerarse los siguientes aspectos: La pendiente trasversal debe ser de por lo menos del 1%. No se debe admitir depresiones en la superficie que puedan provocar estancamiento de agua. La textura superficial debe facilitar la expulsión rápida del agua de manera transversal. No deben existir obstáculos que faciliten la acumulación del agua en las bocas de tormentas o rejillas, lavaderos, cunetas y alcantarillas. Las juntas de construcción en los pavimentos, deben tratarse en forma adecuada. No deberán permitirse agrietamientos en los pavimentos, ya que facilitan la filtración del agua a las capas inferiores. Un factor importante que debe considerarse, es la textura superficial, ya que ésta determina Generalmente ocurre cuando se conduce un vehículo bajo la lluvia a gran velocidad y se forma una lámina de agua sobre la superficie de rodamiento que alcanza un nivel crítico en función de la velocidad del vehículo, con el fin de evitar o minimizar que ocurra esta fenómeno, a los pavimentos se les debe proporcionar una textura superficial compatible con el ambiente, velocidad de circulación, intensidad de transito, topografía y características geométricas de la infraestructura carretera. Otro factor relevante que debe tomarse en cuenta para la correcta estructuración de los pavimentos es el clima, por ejemplo es de vital importancia considerar las temperaturas muy altas y de congelamiento. Las temperaturas altas pueden afectar la estabilidad de las carpetas asfálticas, pues cuando esta no es suficiente, la superficie de rodamiento sufre deformaciones por el corrimiento de la carpeta. Este defecto se corrige utilizando asfaltos de mayor dureza, que son menos sensibles a las variaciones de temperatura, pero también se debe cuidar que los módulos de elasticidad de la carpeta y de la base sean lo más aproximados posibles como se muestra en la Figura 7. Las bajas temperaturas afectan la estructura de los pavimentos, al congelarse el agua que se encuentra entre las partículas, lo cual provoca que se pierda la compactación de los materiales, pues este fenómeno aumenta el volumen del agua. El problema se agudiza en primavera, cuando se presenta el deshielo, ya que los suelos menos compactos absorben considerablemente el agua y esto hace que su capacidad de carga disminuya. En las zonas donde se presentan temperaturas de congelamiento, como se muestra en la Figura 8, se debe evitar el agua capilar en las capas superiores de la estructura de los pavimentos. Para ello es necesario que en la región afectada por este fenómeno se diseñe una capa rompedora de capilaridad, es decir una capa de material granular sin finos. Cuando en una región, sin problemas de congelamiento se requiera adoptar un método para la estructuración de los pavimentos, creado para otra región que si presente ese problema, se deberán hacer los estudios necesarios para corregir los modelos matemáticos del diseño, ya que de otra manera se correrá el riesgo de sobre diseñar estructuras en más del 30%. Lo anterior no es conveniente, ya que las obras deben proyectarse con la mayor economía posible. 1.2.4. Factores económicos Puede afirmarse que en la filosofía del ingeniero de pavimentos y aún en la de la ingeniería nacional, ha llegado a establecerse explícitamente la idea de que el costo mínimo de construcción, es decir, la inversión inicial, es una meta ideal de todo proyecto. Es claro que ninguna entidad es partidaria de gastar su presupuesto en números mayores que lo necesario en cada caso, pero el gasto necesario difícilmente coincide con la mínima inversión inicial y en ocasiones suele ser mayor, por tener que tomar en cuenta otros factores. De esta manera, el criterio del costo inicial mínimo ha llevado a infraestructuras deficientes en muchos casos; no preparadas para un futuro uso y crecimiento y, a veces, con un funcionamiento defectuoso. En este sentido, el criterio del ingeniero no puede desarrollarse, obviamente, sin una consideración de los factores económicos involucrados, pero éstos resultan siempre de una amplitud y balance que trasciende enormemente las consideraciones preponderantes del costo inicial de la construcción. En la planeación, diseño, construcción y administración de los pavimentos, se deben considerar los siguientes costos: costos de construcción o inversión inicial, costos de conservación, costos de operación, costos de accidentes, entre otros. En relación a la demanda de tránsito, las obras de infraestructura carretera se deben clasificar conforme las especificaciones para que las características geométricas y de calidad de los materiales que conforman los pavimentos, sean acorde a las necesidades y a los costos de operación. La división en capas que se hace en un pavimento obedece a un factor económico, ya que cuando determinamos el espesor de una capa, el objetivo es darle el grosor mínimo que reduzca los esfuerzos sobre la capa inmediata inferior. La resistencia de las diferentes capas no solo dependerá del material que la constituye, también resulta de gran influencia el procedimiento constructivo; siendo dos factores importantes la compactación y la humedad, ya que cuando un material no se acomoda adecuadamente, éste se consolida por efecto de las cargas y es cuando se producen deformaciones permanentes. En ocasiones, y dada la escases de recursos financieros, es frecuente pensar en abatir los costos de construcción, sacrificando la calidad de los materiales que conforman la sección estructural de los pavimentos. Lo anterior es un gran error, pues a futuro, los gastos de conservación y operación se incrementan en exceso. En consecuencia, los deterioros que presente la superficie de rodamiento, propiciara un costo mayor de los bienes y servicios que se transportan por esa infraestructura carretera. Por lo tanto, en la sección estructural, se deben seleccionar los materiales que ofrezcan una adecuada resistencia al esfuerzo cortante y que sufran los menores cambios volumétricos y deformaciones, con las variaciones en los contenidos naturales de agua. A través de la experiencia, se ha podido concluir que ahorrar en los materiales de construcción de las terracerías empleando materiales plásticos, en aras de tener una inversión inicial reducida, es una idea errónea, pues aún para la inversión inicial, los espesores de pavimentos resultan mayores y por consiguiente se propicia un mayor costo, sin garantizar el comportamiento adecuado de la estructura a través de su vida útil, pues un material plástico es deformable y presenta variaciones volumétricas. En las vías terrestres es fundamental estudiar los acarreos de los materiales de construcción, de tal manera que el costo de las terracería sea reducido, para esto se utilizará la curva masa y se deberá considerar el equipo necesario de acuerdo con la distancia de acarreo, así como los tratamientos que se deben o se dejen de ejecutar al mover las compensadoras, los costos de tratamientos, etcétera. En este sentido, y una vez que se tienen ubicados los bancos de materiales que pueden utilizarse para construir la capa subrasante y las capas de la superestructura de los pavimentos, es preciso seleccionar los materiales cuyos tratamientos necesarios y acarreos, reporte los menores costos. Cuando se autoriza un incremento de las cargas, los pavimentos sufren un envejecimiento prematuro, llegando al nivel de rechazo antes de lo calculado en el diseño original, produciéndose un rápido desgaste en la superficie de rodamiento, el cual se manifiesta en deterioros y fallas, lo que obligará a realizar una fuerte inversión en el refuerzo de la estructura, que puede resolverse con una sobre carpeta, o en caso de requerirse, con la reconstrucción total de la sección estructural. Si el procedimiento de refuerzo resulta correcto, los costos de conservación serán reducidos, siempre y cuando no se vuelvan a incrementar las cargas; pero si el refuerzo colocado no es el requerido, o no se hizo con materiales de calidad adecuada, los costos de conservación seguirán incrementándose más allá de lo normal. El pavimento tiene que sostener una operación y ésta representa, si se toman en cuenta todos los costos involucrados, valores económicos muy superiores a lo que costó construir y conservar la infraestructura; considerando un periodo de utilización de cuarenta o cincuenta años, aunque en ocasiones es mucho mayor, la conservación de una carretera puede costar de diez o doce veces el costo de su construcción, pero la operación, es decir, los costos vehiculares directos en que incurre el transporte de carga y mercancías que circulan sobre los pavimentos, pueden representar en el mismo periodo entre 200, 400 o aún más veces su costo inicial, dependiendo del nivel de ocupación. Estudios realizados por el Instituto Mexicano del Transporte, han demostrado que si el estado superficial de un pavimento pasa de lo que se considerara un estado “óptimo” a otro calificado de “bueno”, el costo de operación por kilómetro recorrido, puede aumentar de un 15 a un 20% y, si el estado superficial llegara a “malo”, este factor de incremento podría ser de 35 ó 40%. Actualmente, este tipo de incrementos afectan el tránsito, que en número de vehículos y en valor económico de la carga transportada, son incomparables con los de un pasado relativamente reciente. Para dar una idea de la actividad económica que mantiene hoy el transporte nacional, puede decirse que por la Autopista México - Querétaro, pasa cada año un valor transportado del orden del 25% del Producto Interno Bruto (PIB) de México. Esta enorme desproporción entre los costos y los beneficios de operar la infraestructura carretera, en comparación con los costos de construirla, aumentan los riesgos al establecer el criterio de que sea el costo de construcción mínimo el paradigma de un proyecto carretero. Dicha situación evidencia, el papel tan importante de que un pavimento este en buen estado, juega en los ahorros posibles. UNIDAD 2: DISEÑO Y PROYECTO DE PAVIMENTOS Objetivo Al terminar la unidad, el participante será capaz de identificar y analizar las consideraciones relativas a los esfuerzos y deformaciones en los pavimentos, para poder manejar e interpretar los diferentes métodos que se aplican en el diseño de pavimentos, tanto flexibles como rígidos y así conocer las tendencias de estos a nivel internacional. 2.1. Consideraciones teóricas relativas a la distribución de esfuerzos y deformaciones en pavimentos flexibles y rígidos. Actualmente, debe reconocerse que los factores más importantes que influyen en la Ingeniería de pavimentos han cambiado; si anteriormente, era el agua y sus efectos más directos la causa de los más evidentes deterioros, hoy son otros los elementos más activos. En los pavimentos actuales, la acción de las cargas repetidas es la más notable causa de deterioro; estas cargas han aumentado en demasía, tanto en magnitud como en número de repeticiones, lo que induce a la posibilidad de fallas por fatiga y por el efecto de la deformación acumulativa. En general, las obras de Ingeniería se pueden analizar desde dos perspectivas: a) Criterio de resistencia, en el cual se busca que los esfuerzos actuantes sean menores a los esfuerzos resistentes del material. b) Criterio de deformación, en este caso se busca que las deformaciones que sufre una estructura no sean excesivas, ya que si esto ocurre, la estructura se vería afectada en su funcionamiento. En un pavimento, debe revisarse que no se presente la falla del mismo bajo la acción de la máxima carga que soportara durante su vida útil. La ruptura de un pavimento flexible o rígido, puede ocurrir debido a los esfuerzos de tensión ocasionados por la carga de una rueda, o bien, se puede presentar una falla por resistencia al corte de las diferentes capas de un pavimento. La falla por fatiga es la que ocurre por la acción reiterada de un esfuerzo que, aplicado una sola vez, no provocaría ningún problema. En el caso de los pavimentos, esta falla la produce el efecto reiterativo que tiene el tránsito al pasar una y otra vez sobre una carpeta asfáltica. Obviamente, este efecto reiterativo depende de dos condiciones. Primero, de la intensidad de la acción reiterada, es decir, del esfuerzo aplicado cada vez que esto ocurre y, segundo, de la magnitud de la deformación inducida en cada aplicación de la carga; también influye poderosamente la flexibilidad o rigidez de la capa del pavimento que soporta la repetición. La intensidad de dicho efecto es medida por la magnitud de la carga que se aplica a través de las llantas de un vehículo y la reiteración es medida por las repeticiones de esa carga sobre una misma zona de dicho pavimento. La acción de las llantas de los vehículos produce deformaciones elásticas y deformaciones permanentes o plásticas, presentando estas últimas la característica de que se van acumulando durante la vida útil de los pavimentos. El efecto de deformación acumulativa resulta de la deformación que el pavimento sufre bajo la acción de la llanta que pasa. Dicha deformación se recupera parcialmente cuando la llanta deja de oprimir, pero tal recuperación nunca es total; siempre queda un remanente, que conduce a una deformación permanente, la cual dificulta la marcha de los vehículos, aumentando su costo operativo y, eventualmente, contribuye a la ruptura y agrietamiento de la carpeta. Al agrietarse la carpeta el agua puede penetrar en el interior de la sección estructural, formada por materiales pétreos que disminuirán su resistencia, lo cual, tendría como consecuencia, una falla generalizada de dicha sección estructural. Debe tenerse en cuenta que en un pavimento la capa superior (carpeta) es la más rígida del conjunto de la sección estructural. Evidentemente, una manera de proteger la carpeta del agrietamiento producido por el efecto reiterado del tránsito es hacerla con un espesor tal que el esfuerzo aplicado resulte muy reducido en comparación con la resistencia de la capa, esto es, construirla por arriba de lo que se llama el umbral de fatiga, pero esto llevaría a la construcción inicial de carpetas de gran espesor. Por lo que, la falla por fatiga en la carpeta, puede combatirse de dos maneras: primero dando a la carpeta un espesor tal que el esfuerzo aplicado por el tránsito le permita aceptar todas las repeticiones con deformaciones tan reducidas que no produzcan posibilidades de agrietamiento o de deformación acumulativa y, segundo, apoyando dicha carpeta en otras capas suficientemente resistentes y poco deformables como para lograr el mismo efecto. Estas capas de apoyo de la carpeta están formadas por materiales pétreos, que para cumplir con su cometido, deben ser resistentes y poco deformables, en relación a los niveles de esfuerzos correspondientes a la profundidad relativa de la capa. Naturalmente, estos materiales pétreos resultan más económicos que las carpetas, de manera que suele resultar más conveniente que la sección estructural de los pavimentos tenga la suficiente resistencia y deformabilidad relativa como para poder funcionar satisfactoriamente aún con carpetas más delgadas. De esta manera se logrará también una sección estructural que pueda crecer hacia arriba en forma económica y racional, si el camino ve acrecentado el tránsito circulante, lográndose secciones estructurales en las que todo lo antes hecho sea todo aprovechable y el refuerzo necesario por el crecimiento del tránsito, sea un complemento sencillo (sobrecarpeta), que no exija acciones en profundidad, siempre mucho más costosas. Por otro lado, y debido al complejo comportamiento de los suelos y a que los pavimentos están constituidos por un sistema de capas, los esfuerzos reales en dichos pavimentos, solo pueden ser calculados en forma aproximada, faltando aún una teoría adecuada para la estimación real de los esfuerzos. Bajo estas consideraciones, Boussinesq obtuvo el esfuerzo vertical a cualquier profundidad, debajo de una superficie circular del suelo, debido a la acción de una carga uniformemente distribuida, aplicada sobre la superficie. Los esfuerzos horizontales radiales que se dan en un medio semiinfinito y homogéneo, están dados por la teoría de la elasticidad de acuerdo a las constantes elásticas: Modulo de Elasticidad (E), Relación de Poisson (μ) y Modulo de Rigidez al Corte (G). Sin embargo, la comprensión del análisis teórico, facilita reconocer los factores que determinan los esfuerzos en el comportamiento de los pavimentos flexibles. Para ello, se emplean los conceptos de la distribución de esfuerzos verticales de Boussinesq, planteada para una placa estática circular y flexible, apoyada uniformemente en un medio elástico, homogéneo e isótropo. La distribución vertical de esfuerzos bajo una carga concentrada aplicada en la superficie horizontal, toma la forma de una superficie acampanada, en donde los esfuerzos máximos tienen lugar en el plano vertical que pasa a través del punto de aplicación de la carga. Para el caso de los pavimentos flexibles, la carga en la superficie no es una carga puntual, sino que se transmite en forma de una carga distribuida sobre un área aproximadamente elíptica, correspondiente con la huella de contacto de la rueda. Sin embargo, para fines de cálculo, se considera que el área de contacto es de forma circular, cubriendo un área cuyo valor es igual al de la elipse de contacto de la rueda, como se muestra en la Figura 1. Por lo tanto para estudiar la distribución de esfuerzos en un pavimento flexible se debe tomar en cuenta que éste es una estructura de varias capas con diferentes propiedades mecánicas, como se muestra en la Figura 2. Para comprender el fenómeno, primero se considerará la estructura del pavimento como si se tratara de una estructura de una sola capa de material elástico, isotrópico, homogéneo y de extensión semiinfinita. De lo anterior se logro concluir que los planteamientos de Boussinesq permiten calcular el espesor del pavimento, para la aplicación en su superficie de una carga dada, si se fija la deformación permisible y se conocen las constantes elásticas. Sin embargo, la estructura del pavimento es de varias capas, lo que implica que la hipótesis de un medio semiinfinito y homogéneo, ya no se cumplen y los resultados que se obtienen con las ecuaciones de Boussinesq distan mucho de la realidad. La distribución de esfuerzos en un sistema de varias capas, las cuales presentan diferentes rigideces que decrecen con la profundidad, esto es, la capa más rígida es la base, le sigue la subbase, posteriormente la subrasante y por último la terracería, provoca que exista la tendencia de que los esfuerzos normales verticales sean bastante mayores en las capas superiores que en las inferiores. Otro aspecto importante, es el hecho de que las capas de la base y la subbase y con frecuencia la capa subrasante, están formadas por materiales de tipo granular, los cuales tienen la característica de que su deformabilidad depende de la presión de confinamiento a la que están sometidos. En estas condiciones evaluar su deformabilidad considerando únicamente el incremento de esfuerzo vertical, conduce a resultados que se alejan de la realidad. Por lo tanto, hay que determinar el esfuerzo horizontal radial, el cual sirve para tomar en cuenta el incremento en la presión de confina- miento, como se muestra en la Figura 3. provocan dicho fenómeno: Cargas pesadas y frecuentes, presencia de agua en la superficie de soporte de la losa y presencia de suelos finos. Los factores que influyen en los esfuerzos y deformaciones son complejos y en muchos casos no hay una teoría para poder calcularlos. Westergaard estudio los esfuerzos de tensión que se presentan en los pavimentos rígidos, debidos a la acción de las cargas exteriores producidas por una llanta, dependiendo de la posición de esta en el tablero de la losa, ya sea en la esquina, en el interior o en el borde, para ello hizo uso de la teoría de la elasticidad. Por otro lado, y como ya se menciono, un pavimento rígido consiste en una losa de concreto hidráulico relativamente delgada, la cual se apoya sobre la base o la subbase y que a su vez esta descansa sobre una capa subrasante o el terreno natural, en su caso. La rigidez de la losa de concreto hidráulico es mucho mayor que la de las capas inferiores y es usual utilizar juntas de contracción y de dilatación, como se muestra en la Figura 4. Los esfuerzos que se presentan en los pavimentos rígidos son debidos a cargas exteriores, cambios cíclicos de temperatura, cambios de humedad y cambios volumétricos en la subrasante o en la base. Dichos esfuerzos provocan deformaciones en la losa de concreto, causando mayores esfuerzos de tensión en el concreto, como se muestra en la Figura 5. La magnitud de los esfuerzos depende de la continuidad del soporte de la subrasante, la cual puede ser destruida por el efecto del bombeo y por su propia deformación plástica. El efecto del bombeo, como se muestra en la Figura 6, consiste en la expulsión de agua y suelo de la superficie de soporte de las losas a través de las juntas. Existen tres factores que Si la carga se encuentra en la esquina, se asume que el pavimento, actúa como un voladizo con la carga concentrada en la esquina. Por lo tanto, los esfuerzos de tensión máximos ocurren en la cara superior de la losa, pero si la carga se encuentra en el interior, ésta provoca esfuerzos de tensión en la cara inferior de la losa, los cuales son de igual magnitud en todas las direcciones. Si la carga esta en el borde, también provoca esfuerzos de tensión en la cara inferior de la losa, pero estos son máximos en la dirección del borde. Cuando el cambio de temperatura es igual en la parte superior e inferior de la losa, se presentan los fenómenos de dilatación y contracción, pero si se encuentra en forma simultánea a diferentes temperaturas, hay un gradiente que provoca la presencia de alabeos, es decir, la superficie de la losa tiende a combarse. Si la temperatura de la superficie es menor que en la parte inferior, el alabeo es hacia arriba, o sea, la superficie de rodamiento se torna cóncava. En el caso contrario, el alabeo es hacia abajo y por lo tanto la superficie de rodamiento es convexa. Al producirse este fenómeno el peso del concreto tiende a mantener la losa en su posición original, provocando que se induzcan esfuerzos de tensión en la losa. Así mismo, los esfuerzos debidos al tránsito se modifican, pues la losa no está apoyada en forma continua y aparecen, en el primer caso, los esfuerzos de tensión en la parte superior y, en el segundo caso, en la parte inferior, como se muestra en la Figura 7. Finalmente, también se pueden presentar esfuerzos en las losas cuando existen expansiones diferenciales en las capas inferiores. Por lo que es recomendable evitar este tipo de esfuerzos con materiales de baja plasticidad y lo más homogéneos posibles. 2.2. Métodos de diseño Los distintos métodos de diseño de los pavimentos, en general han sufrido cambios a lo largo de la historia. Desde aquellos primeros métodos de tipo empírico de principios del siglo pasado, que se basaban en un sistema de clasificación de suelos, o se apoyaban en pruebas de resistencia igualmente empíricas, hasta la época actual en que estos sistemas se han visto fuertemente enriquecidos por aportaciones de importantes investigaciones, entre las que destaca la realizada en tramos experimentales, llevada a cabo bajo la dirección de la AASHTO, en Estados Unidos. Con la introducción de los sistemas informáticos, la utilización de sofisticados instrumentos, equipos de ensaye y procedimientos de análisis como el método del elemento finito, se han desarrollado métodos más avanzados, como los denominados empírico-mecanicistas, los cuales tienen un componente empírico, basado en resultados de laboratorio y observaciones de campo y un componente teórico, basado en un modelo estructural, con los cuales se configura un modelo de comportamiento. Los modelos estructurales de la parte mecanicista, están más avanzados que los modelos de comportamiento de tipo empírico. Los primeros, se basan en una teoría mecánica, como la de la elasticidad, mientras que los segundos son producto de ecuaciones de regresión, que pueden dar lugar a dispersiones importantes, por lo que requieren de cuidadosas calibraciones y revisiones que aseguren una concordancia entre la predicción y la realidad. Los modelos así desarrollados permiten evaluar la influencia de la variación de los espesores de las capas, de las cargas aplicadas, de la introducción de nuevos materiales, la influencia del medio ambiente, la aplicación de medidas de rehabilitación, la predicción de comportamiento del pavimento a través del tiempo, así como su vida remanente, y permite, entre otros beneficios, obtener un mayor nivel de confianza en el diseño. Estos métodos parecen ser los procedimientos de análisis más promisorios para el diseño de pavimentos. Por otro lado, e independientemente del método de diseño que se emplee, debe considerarse un criterio de diseño, en el cual el riesgo mínimo se produzca en las capas inferiores a las que los vehículos actuales alcanzan a enviar esfuerzos que, aunque decrecientes con la profundidad, aún son claramente notables hasta profundidades que pueden llegar al orden de un metro. Si sobre una terracería razonablemente buena se van colocando una capa de subrasante apropiada y sobre ella una subbase y una base de calidades crecientes y francamente capaces de soportar los esfuerzos que les lleguen, tanto en resistencia como en posibilidades de deformación, una carpeta, de espesor razonable, podrá soportar los embates del tránsito del momento, con cierto margen de previsión. De esta manera, una política racional de diseño debe llevar a secciones estructurales de suficiente calidad como para que las acciones de conservación asociadas al crecimiento del tránsito consistan en simples y mucho más económicos refuerzos en la superficie, sin necesidad de realizar auténticas reconstrucciones de las secciones estructurales y continuamente se estén realizando reencarpetados, con su consecuente repercusión desfavorable en los costos de operación vehicular. Debe mencionarse que algunas de las entidades encargadas de la operación y administración de pavimentos han implementado sistemas de análisis que comprenden la evaluación económica de las diferentes alternativas de estructuras de los pavimentos propuestas para cada caso, con sus correspondientes estrategias de conservación, para un determinado periodo de análisis; con lo anterior se desarrollo el concepto del análisis de costo de ciclo de vida, que debe utilizarse como elemento fundamental para la toma de decisiones. En dicho análisis debe intervenir el comportamiento de cada una de las alternativas planteadas y se deben considerar los efectos de su conservación, las características del tránsito y los costos generados durante el ciclo de vida analizado, como: costo inicial de construcción, costos de conservación y rehabilitación, así como los inherentes al usuario, como son: costos de operación en función del estados superficial del pavimento y la influencia de las acciones de rehabilitación en los costos de operación. Para la selección de la mejor alternativa, se deberá elegir aquella que resulte de la combinación de los materiales y fondos que generen la situación económica más ventajosa. Estos tipos de análisis conduce a los llamados sistemas de administración de pavimentos, en los cuales es de primordial importancia contar con tres modelos adecuados: estructural, de predicción de comportamiento y económico. 2.3. El ensayo vial AASHO se llevó a cabo en Ottawa, Illinois, a unos 128 kilómetros de Chicago. Tanto el clima como el suelo son típicos de una gran parte de los Estados Unidos. Los ensayos sobre pavimentos se hicieron sobre seis secciones separadas dobles, con pistas de doble vía en forma de dos tramos rectos paralelos con secciones curvas para retorno. En la Figura 8 se presenta una planta general del ensayo. Donde: • • • • • • W18: Número predicho de repeticiones de ejes equivalentes de carga de 18 kips (80 kN). ZR: Desviación normal estándar. S0: Error estándar combinado de la predicción del tránsito y la predicción del desempeño. ∆PSI: Diferencia entre el índice de diseño inicial de servicio, p0, y el índice de diseño final de servicio, pt. MR: Módulo Resiliente (psi). SN: es igual al número estructural indicativo del espesor total requerido de pavimento: SN= a1D1 + a 2D2 + a 3D3 m3 2 Pavimentos Flexibles Donde: Los métodos de diseño de pavimentos flexibles utilizados frecuentemente son: el método AASHTO, el del Instituto del Asfalto y el del Instituto de Ingeniería de la UNAM. o o o El número estructural, “SN”, es un número abstracto que expresa la resistencia estructural requerida del pavimento para una combinación de soporte del suelo “MR”, tránsito total expresado en ejes equivalentes de 18 kips (18,000 libras), índice de servicio final y medio ambiente. El “SN” requerido debe convertirse en espesores de rodadura, base y subbase mediante el uso de coeficientes apropiados que representen la resistencia de los materiales de construcción. 2.3.1. Método AASHTO Este método es de amplia aceptación para el diseño de pavimentos flexibles y fue emitido por la American Association of State Highway and Transportation Officials. El método se publicó por primera vez en 1972, existen revisiones hasta 1993 y en la actualidad comienza a distribuirse la versión 2002. La información de pruebas incluida en el desarrollo del método fue recolectada en el ensayo vial AASHO de 1958 a 1960. Este método se clasifica dentro de los procedimientos de diseño basados en ecuaciones de regresión desarrolladas a partir de resultados de tramos de prueba. Sin embargo, este método toma un carácter mecanicístico, al introducir en su procedimiento conceptos como los Módulos de Resilencia y Elásticos de los materiales. ai: Coeficiente de la capa i. Di: Espesor (pulgadas) de la capa i. mi: Coeficiente de drenaje de la capa i. El método conserva los algoritmos originales del ensayo vial correspondientes a un grupo reducido de materiales, un solo tipo de subrasante, tránsito homogéneo y el medio ambiente del sitio del ensayo. La siguiente ecuación fue derivada de la información obtenida del ensayo vial AASHTO y corresponde al mejor ajuste de las observaciones hechas, sin embargo ha sido mejorada con investigaciones en el período 1972 – 1993. Los coeficientes de capa están basados en el módulo de elasticidad y han sido determinados mediante el análisis de esfuerzos y deformaciones unitarias en sistemas de pavimento multicapa. La solución a la Ecuación Número 1, representa el valor medio del tránsito que puede ser soportado por unas condiciones determinadas, es decir, existe una probabilidad del 50% de que el tránsito verdadero al momento de alcanzar el índice de servicio final sea mayor o menor que el predicho. Por lo que, para evitar deterioros tempranos se ha implementado un factor de confiabilidad en el proceso de diseño. El cual, para ser utilizado apropiadamente, los valores que se ingresen a la ecuación de diseño deben ser promedios sin ningún ajuste. En la Figura 9 se presenta el nomograma de diseño para resolver la ecuación Número. 1 y obtener el número estructural “SN”. El índice de servicio final, “pt”, es el nivel aceptable mínimo antes de rehabilitar la estructura. Depende del tipo de carretera, por ejemplo, para las Autopistas se sugiere un valor de 3.0, para las carreteas principales y arterias urbanas de 2.5, para las carreteras de secundarias importantes un valor de 2.25, para las carreteras secundarias un valor de 2.0 y para las de menor importancia, en donde prevalecen consideraciones del tipo económico, puede usarse un valor de 1.5. Para el diseño de pavimento flexible se aplica el criterio de “pérdida de índice de servicio”. Para efectos de diseño se aplica la siguiente ecuación: 3 ∆PSI = p0 - pt 2.3.1.1. Índice de servicio Los conceptos actuales de desempeño del pavimento incluyen consideraciones estructurales, funcionales y de seguridad, estas últimas no son objeto del método de forma importante. El desempeño estructural del pavimento se relaciona con su condición física para soportar cargas, mientras que el desempeño funcional del pavimento trata sobre lo bien que se sirve al usuario. En este sentido, la característica dominante es el confort al viajar. Para cuantificar el confort del viaje se desarrolló el concepto del índice de servicio, el cual se usa como medida de desempeño en la ecuación de diseño. El Índice de Servicio Presente “PSI”, se obtiene de mediciones de rugosidad y daño (agrietamiento, bacheo, ahuellamiento, etc.) en un momento determinado durante la vida de servicio del pavimento. La rugosidad es el factor dominante en la determinación del “PSI”. La escala del “PSI” varía de 0 a 5, siendo 5 el índice más alto. El índice de servicio inicial, “pi”, es un estimado del que tendrá el pavimento inmediatamente después de la construcción. El valor de “pi” establecido en los pavimentos flexibles del ensayo vial AASHTO es de 4.2, pero dada la variabilidad de los métodos de construcción del experimento se recomienda que las entidades establezcan valores superiores de acuerdo a sus condiciones locales. Con las técnicas modernas de construcción, control y supervisión, en los pavimentos de alta calidad se han alcanzado valores de hasta 4.8, por lo que se recomienda tomar un valor de 4.5 para efectos de diseño. Para el caso de diseños de pavimentos en climas muy extremosos, en especial los fríos, la guía de diseño del método actual recomienda evaluar adicionalmente la pérdida del índice de servicio original y terminal debida a factores ambientales por congelamiento y deshielo, que producen cambios volumétricos notables en la capa subrasante y capas superiores de la estructura del pavimento. En tales casos, el participante deberá remitirse al método AASHTO 1993. 2.3.1.2. Tránsito La información de tránsito requerida para este método corresponde a las cargas por eje, la configuración de los ejes y el número de aplicaciones. Los resultados del ensayo vial AASHO indican que el daño producido por el paso de un eje de cualquier masa, puede representarse por un número de ejes sencillos equivalentes de 18 kips o ESAL. La ecuación siguiente puede ser usada para calcular el parámetro del tránsito W18 en el carril de diseño. W18 = DD * DL * ESAL 4 Donde: •W18 = Tránsito acumulado, en ejes equiva lentes sencillos de 8.2 ton, en el carril de diseño. •DD = Factor de distribución direccional; se recomienda 50% para la mayoría de las ca rreteras, pudiendo variar de 0.3 a 0.7, de pendiendo de en qué dirección va el tránsi -to con mayor porcentaje de vehículos pesa dos. •DL = Factor de distribución por carril, cuan do se tengan dos o más carriles por sentido. •ESAL = Ejes equivalentes acumulados en ambas direcciones. Para calcular los ejes equivalentes acumulados, se deberá estimar con base en la tasa de crecimiento anual y el período de diseño en años, el total de ejes equivalentes acumulados. 5 ESAL = TDPA* 365 * fEi * Ni * Gjt Donde: •ESAL = Ejes equivalentes acumulados en ambas direcciones. •TDPA = Transito Diario Promedio Anual. •fEi = Factor de equivalencia de carga para la categoría de eje i. •Ni = Número de ejes en cada vehículo de categoría i. •Gjt = Factor de crecimiento para determi nada tasa de crecimiento j y periodo de diseño t, como se muestra en la Tabla 16 más adelante. Los factores de equivalencia permiten convertir varias cargas de ejes en ejes de 18 kips. El factor de equivalencia de carga representa la relación entre el número de repeticiones de cualquier configuración (sencillo, tandem, trídem) y carga de eje necesarias para producir la misma reducción en el “PSI” que la producida por la aplicación de un eje sencillo de 18 kips. número ESAL del carril de diseño estará entre: De la Tablas 1 a la 9 (ver anexo_Tablas) se combinan cada uno de los tres tipos de ejes, con tres valores de índice final 2.0, 2.5 y 3.0. 10, 000,000 x 0.60 = 6, 000,000 ESAL 18 kips. 10, 000,000 x 0.80 = 8, 000,000 ESAL 18 kips. La predicción del tránsito (ESAL) se debe basar en información histórica de conteos y operativos de pesaje. Estos operativos informan acerca de las cargas y su configuración y además aportan información sobre la distribución direccional y por carriles del tránsito de la vía. Se debe considerar una distribución direccional del 50%, salvo que la información recabada indique otro comportamiento en la carretera. En cuanto a la distribución del tránsito por carriles, la Tabla 10 presenta rangos de asignación de acuerdo con las características geométricas de la vía. Como se puede apreciar este rango es muy amplio, por lo que puede representar variaciones en el diseño con consecuencias económicas para el proyecto. Es conveniente entonces tratar de establecer la distribución del tránsito en los carriles mediante información de campo. Las consideraciones clave en la precisión de la estimación del tránsito son: La correcta selección de las equivalencias de carga utilizadas para estimar el daño relativo inducido por estas, con diferentes masas y configuraciones. La precisión de la información de volúmenes y pesos en los cuales se basa la proyección. Ejemplo: El número de repeticiones de ejes equivalentes de 18 kips proyectado para una carretera de seis carriles, tres en cada dirección, es de 20, 000, 000 y se considera que el factor direccional es de 50%. La predicción de los ESAL’s en el período de diseño. La interacción entre la edad, el tránsito y como afecta el “PSI”. ¿Cuál será el número ESAL en el carril de diseño? Si la distribución direccional es del 50% en una dirección el número de repeticiones de ejes de 18 kips será: El período de diseño varía entre 10 y 20 años. Se debe recordar que el período de diseño y la vida del pavimento son conceptos diferentes, pues la vida del pavimento puede prolongarse mediante proyectos de rehabilitación. Es importante hacer notar que la metodología original de AASHTO, usualmente consideraba períodos de diseño de 20 años; en la versión de 1993, recomienda los siguientes períodos de diseño en función del tipo de carretera, como se muestra en la Tabla 11. 20, 000,000 x 0.50 = 10,000,000 ESAL 18 kips. De acuerdo con a la Tabla 10, una vía de seis carriles tiene tres carriles en ambas direcciones y le corresponde un rango de ESAL en el carril de diseño entre 60 y 80 por ciento. Es decir, el 2.3.1.3. Módulo de Resiliencia efectivo La propiedad que caracteriza los materiales en la Guía AASHTO es el Módulo de Resilencia “MR”. Este es una medida de las propiedades elásticas del suelo que reconoce ciertas características no lineales. La obtención del Módulo de Resiliencia, se obtiene con base en pruebas de laboratorio, realizadas en materiales a utilizar en la capa subrasante (Ensayo AASHTO T 274), con muestras representativas (esfuerzo y humedad) que simulen las estaciones del año respectivas. El Módulo de Resiliencia “estacional” será obtenido alternadamente por correlaciones con propiedades del suelo, tales como el contenido de arcilla, humedad, índice plástico, entre otros. Finalmente, deberá obtenerse un “Módulo de Resiliencia Efectivo”, que es equivalente al efecto combinado de todos los valores de módulos estacionales. Para la obtención del módulo estacional, o variaciones del “MR” a lo largo de todas las estaciones del año se ofrecen dos procedimientos: el primero es obteniendo de la relación en el laboratorio entre el Módulo de Resiliencia y el contenido de humedad de diferentes muestras en diferentes estaciones del año y, segundo, utilizando algún equipo para medición de deflexiones sobre carreteras en servicio durante diferentes estaciones del año. Sin embargo, para el diseño de pavimentos flexibles, únicamente se recomienda convertir los datos estacionales en Módulo de Resiliencia efectivo de la capa subrasante, con el auxilio de la Figura 10 que proporciona un valor en función del “daño equivalente anual” obtenido para cada estación en particular. Aunque también puede emplearse la siguiente ecuación: 8 Uf = 1.18 x 10 * MR-2.32 6 Donde: •Uf = Daño relativo en cada estación (por mes o quincenal). •MR = Módulo de Resiliencia de la capa su brasante, obtenido en laboratorio o con de flexiones cada quincena o mes. El Módulo de Resiliencia “MR” efectivo, será el que corresponda al “Uf” promedio. especialmente cuando los materiales en el sitio son débiles. MR (psi) = 1.500 x CBR 7 Los efectos del agua en los pavimentos incluyen: Reducción de la resistencia de los materiales granulares no cementados. Reducción de la resistencia de la subrasante. El diseño mediante este método está basado en el valor Promedio del Módulo de Resiliencia. Si bien el criterio de confiabilidad considera la variación de muchos factores, este se implementa a través del ajuste del tránsito. No se debe elegir el valor de “MR” basado en algún criterio mínimo pues se introducirá un carácter conservador adicional al factor de la confiabilidad en el diseño. 2.3.1.4. Medio ambiente Se deben considerar dos factores que afecta de forma importante el comportamiento de los pavimentos: los cambios de temperatura y las precipitaciones pluviales. Los cambios de temperatura influye de forma específica, para los pavimentos flexibles, en: Las propiedades de flujo plástico del concreto asfáltico. Los esfuerzos térmicos inducidos en el concreto asfáltico. El congelamiento y descongelamiento de la subrasante. Actualmente, no todas las entidades cuentan con la capacidad para desarrollar un programa de muestreo y ensayo para determinar el Módulo de Resiliencia, por lo que se han desarrollado correlaciones con los ensayos de CBR o VRS, entre otros. La siguiente ecuación presenta la correlación formulada por Heukelom y Klomp entre el Módulo de Resiliencia y el valor de CBR o Valor Relativo de Soporte “VRS”. La Ecuación Número 5, se obtuvo de un rango de entre 750 y 3,000 veces el CBR. Su uso es apropiado para suelos con un CBR menor o igual que 10 con período de inmersión. El CBR debe corresponder al de la densidad esperada en campo. Normalmente, los valores del Módulo de Resiliencia de la subrasante deben estar basados en las propiedades del suelo compactado. Sin embargo, en ciertos casos se hace necesario considerar condiciones de cimentación no compactada, En cuanto a las precipitaciones pluviales, si el agua penetra en la estructura afectará las propiedades de los materiales granulares y de la subrasante. El drenaje de los pavimentos siempre debe considerarse como otro factor relevante, debido a que el exceso de agua dentro de la estructura, aunado a la acción del tránsito, produce daños en los pavimentos. El agua penetra la estructura del pavimento a través de grietas, juntas e incluso a través de las capas estabilizadas; o bien procede de un nivel freático o un acuífero interrumpido. Pérdida de finos de la base por lavado y la correspondiente disminución del soporte estructural. Desprendimiento del asfalto de los agregados. Los procedimientos para manejar el agua dentro de los pavimentos presentan tres tendencias: Prevención del ingreso del agua a la estructura de pavimento. Provisión de un drenaje que remueva esta agua rápidamente. Construcción de un pavimento lo suficientemente fuerte para soportar los efectos combinados de carga y agua. Cuando se consideran todas las fuentes posibles de agua, la protección contra la entrada del agua en la sección estructural del pavimento consiste en la interceptación del agua subterránea y la impermeabilización de la superficie. Para obtener un adecuado drenaje de los pavimentos deben proveerse sistemas para: Drenaje superficial. Drenaje del agua subterránea. Drenaje estructural. Se debe tomar en cuenta que estos sistemas sólo están en capacidad de remover el agua libre de los pavimentos, es decir, aquella que no está sujeta a fuerzas de capilaridad dentro de los agregados. La Guía AASHTO considera los efectos del drenaje en el diseño de pavimentos flexibles mediante la modificación de los coeficientes estructurales (ai x mi) en función de la calidad del drenaje y el porcentaje de tiempo en el cual el pavimento estará sometido a niveles de humedad cercanos a la saturación. En el proceso de diseño de pavimentos flexibles es necesario determinar los coeficientes de drenaje, m2 y m3, que se aplican exclusivamente a las capas de base y subbase granulares no tratadas respectivamente. Las Tablas 12 y 13 permiten determinar dichos coeficientes. Se debe tomar en cuenta que en el sistema de drenaje del ensayo vial AASHTO se calificó como “Aceptable”, y que el agua libre se removiera en el transcurso de una semana. El método de la AASHTO 1993 recomienda, para el diseño de la sección estructural de pavimentos flexibles, valores desde 50 y hasta 99.9 para el parámetro “R” de confiabilidad, con diferentes clasificaciones funcionales, como se muestra en la Tabla 14. 2.3.1.6. “SO” Desviación Estándar Global Este parámetro está ligado directamente con la Confiabilidad “R”. Para seleccionar un valor de SO “Desviación Estándar Global”, debe realizarse un análisis de las especificaciones particulares de cada entidad y proyecto para establecer un valor representativo de las condiciones locales particulares, en el que se consideren las posibles variaciones en el comportamiento del pavimento y en la predicción del tránsito. 2.3.1.5. Confiabilidad “R” La confiabilidad de un proceso de diseño, es la probabilidad de que una sección de pavimento, diseñada mediante ese proceso, se desempeñe de forma satisfactoria para las condiciones de tránsito y medio ambiente imperantes durante el período de diseño. El período de diseño corresponde al lapso de tiempo transcurrido en el cual el pavimento se deteriora y pasa de un índice de servicio inicial a uno terminal. Con el parámetro de Confiabilidad “R”, se intenta llegar a un nivel de certeza en el método de diseño, para con ello, lograr asegurar que las diversas alternativas de la sección estructural que se obtengan, duren como mínimo el período de diseño. Se consideran posibles variaciones en las predicciones del tránsito en ejes acumulados y en el comportamiento de la sección diseñada. La desviación estándar total estimada, “S0”, para el caso en que la variación del tránsito futuro proyectado está en consideración (junto con la variación de otras variables asociadas con los modelos de desempeño) es de 0.45 para pavimentos flexibles. El rango de los valores de S0 para pavimentos flexibles oscila entre 0.40 y 0.50. El documento AASHTO recomienda que cada entidad desarrolle valores para uso jurisdiccional de forma particular. La elección de un nivel de confiabilidad depende principalmente del riesgo que se quiera correr con el diseño. Para carreteras con alto tráfico, debe asumirse poco riesgo y en consecuencia adoptarse un nivel de confiabilidad alto para evitar problemas tempranos de desempeño inadecuado del pavimento con sus respectivas consecuencias del tipo económico. 2.3.1.7. Coeficientes de capa En la Ecuación número 2, se presenta el concepto matemático de número estructural, “SN”, como la sumatoria del producto de los espesores de las capas, “Di”, por los coeficientes de capa, “ai”, y los coeficientes de drenaje, “mi”, en caso de trabajar con capas granulares no tratadas. Para la obtención de los coeficientes de capa “a1”, “a2” y “a3” deberán utilizarse las gráficas contenidas en la Guía AASHTO, como se muestra desde la Figura 11 hasta la 15, en donde se representan valores de correlaciones hasta de cinco diferentes pruebas de laboratorio: Módulo Elástico, Texas Triaxial, valor - R, VRS y Estabilidad Marshall. 2.3.1.8. mento Diseño de espesores del pavi- A continuación se describe el procedimiento para el diseño de espesores del pavimento. Una vez establecidas las variables de entrada, el diseño se realiza mediante un sistema denominado “Diseño por Análisis de Capas”. El procedimiento para la determinación de los espesores se puede resumir en los siguientes pasos: Determinación del número estructural requerido, SN, haciendo uso de la figura 8. Las variables de entrada son: Tránsito estimado, “W18”; Confiabilidad, “R”, la cual asume que todos los valores de entrada son promedios; Desviación estándar total, “S0”; Módulo de Resiliencia de la subrasante, “MR” y Pérdida del índice de servicio de diseño, “DPSI”. Se deberá aplicar el tránsito equivalente acumulado, determinado para el carril de diseño. Es conveniente señalar que la escala es de 50 millones de ejes acumulados equivalentes, siendo necesario en caso de rebasar este valor, reconsiderar la distribución del tránsito, por ejemplo, aumentando el número de carriles, etc. Para seleccionar los factores de equivalencia, deberá considerarse el valor final de índice de servicio propuesto, “pt” y partir de un numero estructural “SN” adecuado, en función del espesor esperado del pavimento, o considerando un valor de “5” si no se puede estimar y repetir el proceso si en número estructural obtenido implica una diferencia de espesor de 2.5 cm. (1 pulgada) en relación con el valor estimado. Selección de los espesores de capa: Una vez que se determina el número estructural necesario, “SN”, debe identificarse un conjunto de espesores de capas de pavimento que combinados proveerán las capacidad de carga correspondiente al “SN” de diseño. La ecuación Número 2 permite la determinación de los espesores de capa de rodamiento, base y subbase. El valor de “SN” no corresponde a una solución única, es decir, existen muchas combinaciones satisfactorias de espesores. Los espesores de las capas deben redondearse a la ½ pulgada siguiente. La Guía presenta valores mínimos de espesor de capa de acuerdo con el tránsito, pero sugiere la investigación de las prácticas locales para formular espesores mínimos, como se muestra en la tabla 15. Finalmente, es necesario determinar el número estructural requerido sobre la capa de subrasante, SN3, para establecer el espesor de subbase necesario. Sin embargo, es evidente que el SN3 y el SN calculado en principio son el mismo valor. Así, el espesor de subbase, D3, se calcula sustrayendo (SN1* + SN2*) de SN y dividiendo el resultado por el producto de los coeficientes de capa y drenaje de la subbase (a3 x m3). El espesor D3 obtenido se redondea a la ½ pulgada siguiente obteniéndose un espesor D3*. Se multiplica el espesor D3* por el producto de coeficientes (a3 x m3) y se obtiene un SN3*. Determinar el número estructural requerido sobre la capa de base, “SN1”, con los mismos valores de entrada de diseño pero sustituyendo el valor del Módulo de Resiliencia de la subrasante, “MR”, por el valor del módulo de la base, “EB”. Es importante mencionar que la notación “MR” es exclusiva para la subrasante. Divide el valor de “SN1” entre el coeficiente de capa “a1” establecido para la capa de rodamiento de concreto asfáltico y determine un espesor “D1”. Verifique que este espesor “D1” sea igual o mayor que el espesor mínimo correspondiente a la capa y el tránsito. Si cumple esta condición redondee “D1” a la ½ pulgada siguiente, de lo contrario asigne el espesor mínimo que corresponda a “D1”. Así, se obtiene un “D1*” el cual debe multiplicarse por el coeficiente “a1” para obtener un “SN1*”. Es importante establecer que cuando se obtienen espesores superiores a los mínimos establecidos en la Tabla 15, no es correcto reducir dichos espesores a los mínimos, pues estos son valores sugeridos de acuerdo con la práctica constructiva y no con un criterio de aporte estructural límite. Determinar el número estructural requerido sobre la capa de subbase, “SN2”, con los mismos valores de entrada de diseño pero substituyendo el valor del Módulo de Resiliencia de la subrasante, “MR”, por el valor del módulo de la subbase, “ESB”. Sustraiga “SN1*” de “SN2” y divida el resultado entre el producto de los coeficientes de capa y drenaje de la base (a2 x m2). Así, se obtiene un espesor de base granular “D2”, el cual debe compararse con los espesores mínimos. Si es superior al mínimo requerido se redondea a la ½ pulgada siguiente, de lo contrario se asigna el valor mínimo a “D2”. Se obtiene entonces un “D2*” el cual debe multiplicarse por el producto de coeficientes (a2 x m2) para obtener un “SN2*”. La sumatoria de SN1* + SN2* + SN3* debe ser igual o mayor que el “SN” requerido por las condiciones de diseño iniciales. Si esto se verifica se reportan los espesores obtenidos y el proceso de diseño concluye para las condiciones establecidas. En la Figura 16 se presentan los conceptos del diseño de pavimentos mediante el “Análisis de Capas”. Los resultados del ensayo vial AASHO han sido extrapolados a otras condiciones mediante investigaciones posteriores dentro de los Estados Unidos y Europa. Sobre este punto la misma Guía de Diseño sugiere de forma reiterativa que cada entidad debe desarrollar valores locales para parámetros tan críticos como la desviación estándar total o los coeficientes estructurales de capa. Si bien se presentan valores recomendados, la adopción de los mismos no constituye la práctica más recomendada aunque dicha la situación es común en los países de América Latina. 2.3.2. Método del Instituto del Asfalto El procedimiento para el método de diseño del Instituto del Asfalto está contenido en la novena edición del manual MS-1 “Thickness Design” de 1981, actualizada en el 2000. El manual presenta un procedimiento de diseño para obtener los espesores del pavimento, en donde se utilizan el cemento asfáltico y las emulsiones asfálticas en toda la sección o en parte de ella. Se incluyen varias combinaciones de superficies de rodamiento con concreto asfáltico, carpetas elaboradas con emulsiones asfálticas, bases asfálticas y bases o subbases granulares naturales. En este manual, el pavimento se caracteriza como un sistema multicapa elástico, pero su aplicación es mucho más simple. El procedimiento de diseño se desarrolló con base en teoría, experiencia, resultados de ensayos y un software llamado “N-capa de CHEVRON”. En la Figura 17, se ilustran las dos condiciones específicas del esfuerzo – deformación unitaria consideradas para el análisis. La parte (a) muestra la primera condición en la cual la carga de la rueda, “W”, se transmite a la superficie del pavimento a través de la llanta con una presión vertical aproximadamente uniforme “P0”; la estructura del pavimento distribuye los esfuerzos producidos por la carga reduciendo su intensidad hasta un valor máximo de presión vertical, “P1”, en la superficie de la subrasante. La parte (b) presenta de manera general como se reduce la presión vertical con la profundidad de “P0” a “P1”. Los criterios de diseño adoptados son la deformación unitaria máxima por tensión horizon- tal en la parte inferior de la capa asfáltica y la deformación unitaria máxima por compresión vertical en la parte superior de la subrasante, ambas producidas por la carga de la rueda. El pavimento se modela como un sistema multicapa elástica, en el cual los materiales de cada capa se caracterizan por el módulo de elasticidad (módulo dinámico en mezclas asfálticas y Módulo de Resiliencia en suelos y materiales no ligados) y la relación de Poisson. 2.3.2.1. Tránsito El tránsito se expresa como repeticiones de ejes sencillos de 80 kN que aplican la carga a través de ruedas dobles. Para propósitos de análisis, la rueda doble se modela como dos áreas circulares de 115 mm de radio, separadas 345 mm de centro a centro, lo que corresponde a una presión de inflado de 482 kPa, como se muestra en la Figura 18. El método distingue el “Período de Diseño” del “Período de Análisis”, de la siguiente manera: Un pavimento debe ser diseñado para soportar los efectos acumulados del tránsito para cualquier período de tiempo. El Período de Diseño se define como el período seleccionado, en años. Al término de éste, se espera que el pavimento requiera alguna acción de rehabilitación mayor, como puede ser una sobrecarpeta de refuerzo para restaurar su condición original. La vida útil del pavimento, o “Período de Análisis”, puede ser extendida indefinidamente, a través de sobrecarpetas u otras acciones de rehabilitación, hasta que la carretera sea obsoleta por cambios significativos en pendientes, alineamiento geométrico y otros factores. En la versión reciente, el método considera períodos de diseño de uno a 35 años y tasas de crecimiento del tránsito del 2 al 10% anual, como se muestra en la Tabla 16 (ver anexo_Tablas). El análisis de tránsito busca establecer el número y peso de los ejes que se prevé circularán Después de obtener los coeficientes por cada eje o conjunto de ejes, la suma proporcionará el coeficiente total de equivalencia del vehículo. Utilizando la tasa anual de crecimiento del tránsito señalado en la Tabla 16, y multiplicándolo por los coeficientes totales de equivalencia y por el número de vehículos del aforo del tránsito promedio anual, se obtienen los ejes equivalentes acumulados reales para el período de diseño considerado. El método incorpora factores de ajuste de los ejes equivalentes de diseño, para diferentes presiones de contacto de las llantas sobre el pavimento, en función de su presión de inflado y de los espesores de la carpeta asfáltica, donde contempla desde diez hasta veinticinco centímetros de espesor, como se muestra en la Figura 19. sobre el pavimento durante un período de tiempo. El efecto en el desempeño del pavimento de la aplicación de un eje de cualquier masa puede representarse mediante un número de aplicaciones equivalentes de un eje sencillo de 80 kN (8,200 Kg). Los factores recomendados para la conversión de ejes, son los mencionados en la metodología de la AASHTO, versión 1993. Para lo anterior, el método proporciona factores de equivalencia de la carga o coeficientes de daño para ejes sencillos, dobles o triples, incluyendo cargas sobre el eje desde 0.5 toneladas, hasta 41 toneladas, lo que se considera cubre cualquier condición de peso de vehículos de carga en cualquier red de carreteras, como se muestra en la Tabla 17. (Ver anexo_Tablas). Para la determinación del número de repeticiones de ejes equivalentes (ESAL) debe realizarse estudios de tránsito para definir la distribución actual de pesos y ejes de los vehículos, así como la proyección de los mismos para un período de análisis. Para calles y carreteras de dos carriles, el carril de diseño puede ser cualquiera de los carriles del pavimento. Para vías multicarril, usualmente se considera el carril exterior ya que este es por el que circularán camiones más pesados en una dirección. Si no se dispone de información sobre la ocupación de carriles se recomienda el uso de la Tabla 18, para determinar la proporción de camiones en el carril de diseño. 2.3.2.2. Caracterización de materiales En cualquier tipo de tránsito y una vez establecido el método de diseño de pavimentos, inevitablemente se involucran los siguientes tres pasos: * Rango Probable Selección de los materiales utilizados en la construcción. Requerimiento de espesor para cada material seleccionado. Requerimientos de construcción. Un factor clave en cada uno de estos pasos es la evaluación de los materiales que constituyen los elementos del pavimento: Concreto asfáltico, mezcla con emulsión asfáltica, agregados para base y subbase, y materiales de subrasante. La subrasante se define como el suelo preparado y compactado para soportar una estructura o sistema de pavimento. Constituye la cimentación de la estructura del pavimento y se caracteriza por el Módulo de Resiliencia, “Mr”. Sin embargo, debe reconocerse que no todas las entidades tienen el equipo adecuado para llevar a cabo tal prueba, por lo que han establecido factores de correlación entre el “Mr” y la prueba estándar de Valor Relativo de Soporte (T-193 de AASHTO). Estos resultados son bastante aproximados, pero para un diseño preciso, se recomienda llevar a cabo la prueba del Módulo de Resiliencia para la capa de la subrasante. de la base. Para establecer el valor de la resistencia de la subrasante se recomienda ensayar, como mínimo, entre seis y ocho muestras para cada tipo de suelo. El valor de la resistencia de diseño debe ajustarse con la variación del tránsito. Si se espera un tránsito pesado la resistencia debe ajustarse a un valor menor que si se espera un tránsito ligero. Tránsito de diseño = 10,000; 100,000 y 1, 000,000 ESAL. Los resultados de siete ensayos de CBR son: 11.0%, 8.0%, 6.8%, 6.8%, 6.7%, 5.8% y 4.4%. Para cada valor, comenzando por el más bajo, se calcula el porcentaje de los valores mayores o iguales: En función del tránsito esperado sobre el pavimento en estudio, el método del Instituto del Asfalto recomienda los siguientes valores percentiles para calcular el Módulo de Resiliencia de diseño de la capa subrasante (Ver Tabla 19b). Tabla 19”A” Valor porcentil para diseño de subrasante, de acuerdo al nivel de tránsito. Grafique los valores de resistencia contra los porcentajes iguales o mayores que cada valor: El procedimiento para determinar la resistencia de diseño es el siguiente: Donde: •Mr: Módulo de Resiliencia del material en MPa y psi. •CBR: California Bearing Ratio. Esta correlación es aplicable para los suelos clasificados como CL, CH, ML, SC, SM y SP del Sistema de Clasificación Unificado, o para materiales con un Módulo de Resiliencia estimado de 207 MPa o menos. El rango de resistencia de la subrasante para aplicar este método de diseño va de 10 MPa hasta 1,000 MPa. Cabe mencionar que dichas correlaciones sólo se aplican a materiales de la capa subrasante, no sirviendo para materiales granulares que se pretendan emplear en las capas de subbase o Determine el tránsito de diseño ESAL. Ensaye de seis a ocho muestras de subrasante. Convierta el valor de CBR a “Mr” mediante la fórmula descrita anteriormente. Ordene los valores obtenidos de resistencia de la subrasante. Para cada uno de los valores, comenzando por el más bajo, calcule el porcentaje del total de los valores que son mayores o iguales. Trace los resultados y dibuje una curva de ajuste. Lea de la curva el valor de resistencia para el valor establecido de acuerdo con el tránsito. Este es el valor de resistencia para el diseño. Ejemplo: Determine la resistencia de diseño de la subrasante para las siguientes condiciones: El valor de resistencia para los tránsitos especificados se obtiene de la curva: Para la compactación en las capas de la subrasante, base y subbase, el método proporciona las siguientes recomendaciones: Por otro lado, el Instituto Mexicano del Transporte propone y recomienda los siguientes valores indicados en la Tabla 20: Subrasante cohesiva: 95% de la densidad máxima para los 300 mm superiores y 90% para las áreas de relleno por debajo de 300 mm. Subrasante no cohesiva: 100% de la densidad máxima para los 300 mm superiores y 95% para las áreas de relleno más debajo de 300 mm. La compactación de la subrasante debe ser tal que el valor del “Mr” nunca sea menor que el utilizado para el diseño. Capas de base y subbase formadas con materiales granulares sin tratamiento, esto es, no estabilizadas, deberán compactarse con un contenido de humedad óptimo más menos 1.5 puntos en porcentaje, para alcanzar una densidad mínima del 100% de la densidad máxima de laboratorio, sugiriendo se utilice el Método AASHTO T180 o el ASTM D1557. Las capas de concreto asfáltico deben construirse con mezcla densa en caliente con material triturado. El método recomienda determinar la densidad de cinco muestras por cada lote de material de base o carpeta asfáltica. El promedio de esas cinco mediciones debe ser: a) Mayor o igual que el 96% de la densidad promedio de los especímenes de laboratorio y ninguna de las muestras podrá presentar una densidad menor que el 94%. b) Mayor o igual que el 92% de la gravedad específica máxima teórica y ninguna de las muestras podrá tener una densidad menor que el 90% de dicho valor. En la Tabla 19-B se presentan los requerimientos mínimos para los materiales granulares no tratados (bases y subbases). cementos asfálticos desde el AC-5 hasta el AC-40, recomendándose la clasificación indicada en la Tabla 21: Para mezclas asfálticas emulsificadas, se pueden utilizar tanto emulsiones catiónicas (ASTM D2397) o aniónicas (ASTM D977). El tipo de asfalto a seleccionarse, dependerá principalmente de su habilidad para cubrir los agregados, además de factores como la disponibilidad de agua en el sitio de trabajo, clima durante la construcción, procedimiento de mezclado y curado del material. En cuanto a requerimientos de espesores mínimos, en función del nivel de tránsito en ejes equivalentes, el método recomienda los siguientes valores: 1.Para superficies de concreto asfáltico construidas sobre bases emulsificadas (Ver Tabla 22): El método del Instituto del Asfalto contempla factores de medio ambiente y varios tipos de asfalto, de acuerdo a las necesidades particulares de los usuarios, es decir, en las graficas de diseño se presentan tres diferentes temperaturas, según la región donde se pretenda construir el pavimento, climas fríos (7ºC), templados (15.5ºC) y cálidos (24ºC), empleando 1.1.Podrá usarse concreto asfáltico o mezclas asfálticas emulsificadas; Tipo I con un tratamiento superficial, sobre bases asfálticas tipo II o Tipo III. Tipo I: Mezclas elaboradas con agregados, textura cerrada. Tipo II: Mezclas elaboradas con agregados semi-procesados. Tipo III: Mezclas elaboradas con arenas o arenas-limosas. 2.Para superficies de concreto asfáltico construidas sobre bases granulares sin estabilizar (Ver Tabla 23): 3.Para pavimentos de una sola capa formada con concreto asfáltico (Full - Depth) o pavimentos con emulsiones asfálticas, se requiere un mínimo de 10 cm. Haga un análisis económico de las diferentes soluciones obtenidas. 2.3.2.3.Procedimiento de diseño El método presenta graficas de diseño para los siguientes tipos de estructuras: A continuación se describe de manera general el procedimiento del Método del Instituto del Asfalto. Pavimentos de espesor considerable (FULLDEPTH ®) de concreto asfáltico. El método del Instituto del Asfalto de los Estados Unidos de Norteamérica, proporciona para el diseño final de los espesores de la sección estructural del pavimento flexible, 18 gráficas de diseño en sistema métrico y 18 en sistema inglés, las cuales cubren todas las variables consideradas por dicho método. Estas gráficas se presentan con escalas logarítmicas para las tres condiciones climáticas consideradas, con el total de ejes equivalentes sencillos acumulados en el período de diseño y el Módulo de Resiliencia de diseño de la capa subrasante, para obtener los espesores finales de pavimentos de una sola capa formada con concreto asfáltico (full - depth), pavimentos elaborados con emulsiones asfálticas tipos I, II y III y bases granulares sin tratamiento con espesores de 15 y 30 cm. Las gráficas 7ºC deberán emplearse para temperaturas menores o iguales a 7ºC, las gráficas 24ºC para temperaturas de 24ºC o mayores y las gráficas 15.5ºC para temperaturas intermedias. Determine la siguiente información: •Valor del tránsito (ESAL). •Módulo de Resiliencia de la subrasante (Mr). •Tipos de superficie y base. Determine el espesor de diseño considerando la información anterior. Determine el proceso de construcción por etapas, en su caso. Seleccione el diseño final. Pavimentos con base asfáltica con emulsión. •Tipo I. Mezclas de emulsión asfáltica con agregados triturados de gradación densa. •Tipo II. Mezclas de emulsión asfáltica con agregados semitriturados o de can tera. •Tipo III. Mezclas de emulsión asfáltica con arena o arena limosa. Pavimentos con capa de rodamiento de concreto asfáltico y base granular no tratada de 150 y 300 mm. de espesor. Pavimentos con mezcla asfáltica con emulsión sobre base no tratada. Para fines prácticos, se incluyen solamente 3 graficas de diseño en sistema métrico, (ver Figuras 20 a 22) proponiendo que el participante del curso obtenga el espesor total de la estructura de concreto asfáltico, mismo que podrá convertir en una estructura multicapa, formada por la carpeta de rodamiento, base y subbase, empleando los coeficientes estructurales recomendados por la AASHTO para esas capas o los coeficientes de equivalencia sugeridos por el mismo Instituto del Asfalto. Adicionalmente, se sugiere al participante, consultar con mayor detalle los espesores finales que reportan en las 18 gráficas en sistema métrico, que proporciona el Método del Instituto del Asfalto en su Manual MS-1. Cabe mencionar, que para el análisis por fatiga, este método considero una mezcla estandarizada con un volumen de asfalto del 11% y un volumen de aire del 5%, la que fue utilizada para elaborar las graficas de diseño descritas, con las cuales podría obtenerse un agrietamiento del 20% del área. Así mismo, no se podrán alcanzar deformaciones en roderas mayores de 12.7 mm., por lo que deberá considerarse que con las gráficas propuestas se cubren ambos modos de falla. El método recomienda que para tránsitos mayores que 3, 000,000 de ESAL se considere la construcción por etapas. Los pasos para el diseño son: Tipo I. Mezclas de emulsión asfáltica con agregados triturados de gradación densa. Tipo II. Mezclas de emulsión asfáltica con agregados semitriturados o de cantera. Tipo III. Mezclas de emulsión asfáltica con arena o arena limosa. Pavimentos con capa de rodamiento de concreto asfáltico y base granular no tratada de 150 y 300 mm. de espesor. Pavimentos con mezcla asfáltica con emulsión sobre base no tratada. La construcción por etapas consiste en la aplicación sucesiva de capas de concreto asfáltico de acuerdo con un diseño y una programación. El diseño por etapas no debe confundirse con el diseño del mantenimiento o la rehabilitación de un pavimento existente. La consideración de este método es que la segunda etapa se construirá antes de que la primera etapa muestre señales serias de deterioro. El método de diseño recomienda los siguientes pasos: a) Diseño de la primera etapa. b) Diseño preliminar de la sobrecarpeta de la segunda etapa y, c) Diseño final de la sobrecarpeta de la segunda etapa. El diseño de la primera etapa se basa en el concepto de vida remanente. En este concepto, la primera etapa se diseña para un período de diseño menor que aquel que produce la falla por fatiga. Los estudios y experiencia acumulados recomiendan, para determinar los espesores de la primera etapa, un período de diseño que represente el 60% del período de diseño propio de un dimensionamiento de una sola etapa. Para tal efecto, el tránsito correspondiente a la primera etapa se ajusta para proveer la vida remanente del 40% al final del período de diseño de la misma: ESAL1 = (100/60) x ESAL1 = 1.67 x ESAL1 Con ESAL1 ajustado se diseña una estructura de espesor h1 con concreto asfáltico (Full Depth). El diseño preliminar de la sobrecarpeta para la segunda etapa también se basa en el concepto de vida remanente. La idea es estimar el espesor de sobrecarpeta que asegure que la estructura soporte las cargas de tránsito durante la totalidad del período de diseño (la suma de los períodos de diseño de las etapas uno y dos). Esto se realiza ajustando el tránsito del segundo período así: ESAL2 = (100/40) × ESAL2 = 2.50 × ESAL2 Con ESAL2 ajustado se estima el espesor de un pavimento nuevo h2 y se obtiene el espesor de la sobrecarpeta de la segunda etapa restando de h2 el espesor h1 de la primera etapa hs = h2 - h1 El diseño preliminar de la segunda etapa se realiza de forma simultánea con el diseño de la primera con el fin de efectuar un análisis económico. Sin embargo, por efectos de la varia- bilidad del pavimento, este puede estar en mejor o peor condición de la esperada al finalizar la primera etapa. Por lo anterior se formula el procedimiento de diseño final de la siguiente manera: Un año antes del final del período de diseño de la primera etapa debe evaluarse la condición del pavimento. Se sugiere el uso de la metodología del Asphalt Institute’s Asphalt Overlays for Highway and Street Rehabilitation. MS-17. Si el pavimento está en condición buena a excelente (PSI +/- 3.5 y sin distorsión o grietas visibles) programe una exploración para el año siguiente. Si parece que el pavimento se acerca al inicio de una condición de deterioro, pero aún está en buena condición de acuerdo con el MS17, aplique el diseño preliminar o diseñe una nueva sobrecarpeta utilizando los procedimientos del MS-17. 2.3.3. Método del Instituto de Ingeniería de la UNAM El Instituto de Ingeniería de la UNAM, público en 1974 y 1981 informes técnicos, en los que presentaba un método de diseño para pavimentos flexibles. Dicho método fue desarrollado a petición de la entonces Secretaría de Obras Públicas y ahora Secretaria de Comunicaciones y Transportes (SCT). Este método partió del análisis de datos experimentales en tramos de prueba, en carreteras en servicio, de investigación teórica y de experimentación en laboratorio en la pista circular de pruebas. Este método considera como datos de entrada básicos el tipo de carretera, el número de carriles, la vida de proyecto, el tránsito diario promedio anual (TDPA), tasa de crecimiento y variables adicionales sobre características del terreno y materiales, así como de climas, nivel freático y precipitación pluvial. El método actual, agrega un nuevo modelo desarrollado para diseñar estructuras de carreteras de altas especificaciones tomando en cuenta tanto la deformación permanente acumulada (rodera) como el agrietamiento a fatiga en las capas ligadas con asfalto. En cuanto al diseño por deformación permanente, cabe destacar que el método previene la deformación excesiva en las capas no estabilizadas con asfalto (base, sub-base, subrasante y terracería). También, se considera que las mezclas asfálticas se han proyectado de manera cuidadosa y que por tanto las deformaciones de las capas asfálticas son relativamente reducidas. Debe tomarse en cuenta, que existe una alta dependencia entre las características mecánicas de las mezclas asfálticas y las variaciones climáticas en la carretera, combinadas con la frecuencia e intensidad de las solicitaciones del tránsito. Por lo que, existen variaciones muy altas en los módulos de rigidez (o módulos “elásticos”) de las mezclas asfálticas durante la vida de servicio del pavimento. Dicha problemática, es uno de los factores de diseño que requiere un buen criterio del proyectista para llegar a un proyecto adecuado. Una vez encontrada la humedad óptima y teniendo establecido el porcentaje de compactación que se especifique en el proyecto y dependiendo del control de la construcción, se indicará un rango de variación de humedad respecto al óptimo. Paralelamente el laboratorio deberá reportar los valores de resistencia en VRS para cada tipo de material a utilizar. Con el conjunto anterior, se encontrará una zona que reflejará las condiciones esperadas para la subrasante, encontrándose, en función de la humedad crítica esperada, el valor crítico de de diseño (ver Figura 23). En función del VRS crítico obtenido para la subrasante, por experiencia se asignará un valor menor para el cuerpo del terraplén, del orden del 60% obtenido para la subrasante. Para obtener el VRS crítico de las capas restantes, es decir, de la subbase y la base, el método emplea la siguiente ecuación, en donde interviene un coeficiente de variación estimado “v” entre 0.2 y 0.3, debido a cambios posibles del material, procedimiento constructivo, etc. Lo anterior, siempre tenderá a disminuir el VRS de campo promedio, que como ya se dijo cubrirá incertidumbres tanto de la prueba de valor relativo de soporte como de los materiales, estableciéndose lo que se conoce como factor de seguridad. VRS = VRS (1- 0.84v) El segundo paso, consiste en el procesamiento de los datos del tránsito, partiendo del TDPA inicial, su tasa de crecimiento en porcentaje anual y la composición vehicular detallada, considerando desde los automóviles y vehículos ligeros hasta los vehículos más pesados de carga. Cabe mencionar que este método contempla para dicho análisis, los porcentajes de vehículos pesados, tanto cargados con carga legal, como totalmente vacíos (ver Tabla 24). número de ejes equivalentes para cada vehículo y para cada profundidad. Al efectuar la sumatoria de tales valores en el carril de proyecto por el coeficiente de acumulación del tránsito “CT” y por el valor de TDPA inicial, se obtendrá el tránsito equivalente acumulado “ΣL” para las capas de carpeta y base, y subbase y terracerías respectivamente (ver Figura 24). Para el análisis del tránsito equivalente acumulado “Σ L”, este método inicia el cálculo de los coeficientes de daño a diferentes profundidades de la estructura del pavimento, lo cual podrá procesarse con el empleo de las tablas del Apéndice E del método de diseño original del Instituto de Ingeniería, informe No. 444. Se deberá calcular el coeficiente de daño de cada vehículo tanto en condiciones de carga reglamentada y vacíos, para profundidades de Z = 0 cm para obtener los ejes equivalentes en carpeta y base, y Z = 30 cm para el resto de la sección. Al obtenerse los coeficientes de daño para todos y cada uno de los vehículos vacíos y cargados a las profundidades Z = 0 y Z = 30, se deberá multiplicar éstos por la composición del tránsito en porcentaje. Con ello se obtendrá el valente acumulado en ejes sencillos de 8.2 ton en el carril de proyecto (ver Figuras 25 a la 28). Con dichas gráficas, se podrá obtener los espesores equivalentes para cada capa a las profundidades “ZN”, tomando en cuenta coeficientes de resistencia estructural recomendados “ai”, que considera 1 cm de asfalto equivalente a 2 cm de grava. a1D1 = carpeta, D1 espesor en cm, a1 coeficiente equivalencia a2D2 = base, D2 espesor en cm, a2 coeficiente equivalencia Donde: •CT = Coeficiente de acumulación del tránsito. •n = Años de servicio. •r = Tasa de crecimiento anual. Por último, el método presenta un procedimiento sencillo para obtener los espesores equivalentes de diseño de la sección estructural del pavimento, procedimiento que incluye varias graficas que están en función del nivel de confianza “Qu” que se elija, el Valor Relativo de Soporte Crítico de cada capa y el tránsito equi- anDn = capa n, Dn espesor en cm, an coeficiente equivalencia Con lo anterior, se estará en posibilidades de determinar el espesor final de cada capa de la sección estructural del pavimento diseñado, interviniendo para ello los diferentes criterios que se adopten para una mejor estructuración de la sección de la infraestructura carretera, tomando en cuenta ciertos arreglos de capas, ciertas clases de materiales y mínimos espesores que se tienen especificados por la entidad responsable. Es importante mencionar que para complementar la información proporcionada por el Instituto de Ingeniería de la UNAM, sobre los coeficientes de daño incluidos en el apéndice E de su informe No. 444, se deberá consultar la información proporcionada por el Instituto Mexicano del Transporte en su Publicación Técnica No. 5, en donde se menciona con detalle el Análisis de los Coeficientes de Daño Unitarios correspondientes a los vehículos de carga autorizados en la Red Nacional de Carreteras Mexicanas. En dicho documento, se utiliza la metodología original del Instituto de Ingeniería de la UNAM, pero con la diferencia de analizar el daño a los pavimentos hasta 120 cm de profundidad, lo que cubre la gran mayoría de los pavimentos de la red infraestructura carretera. Actualmente y para simplificar el empleo de este método de diseño, se utiliza un programa interactivo de cómputo, denominado DISPAV-5 - Diseño de Pavimentos. Este programa es capaz de analizar secciones estructurales hasta de cinco capas, e incorpora tanto el cálculo por deformación permanente, según el modelo elástico plástico, como el cálculo por fatiga, empleando modelos elásticos de varias capas. El DISPAV-5 es un programa que permite calcular tanto carreteras de altas especificaciones como carreteras normales. Su fundamento es teórico-experimental, y para su aplicación se emplean conceptos y métodos de cálculo mecanicistas. El programa DISPAV-5 permite dos procedimientos de cálculo. a) Diseño de un pavimento, a partir de un tránsito de proyecto y de características mecánicas de materiales conocidos. En este caso se llega a la determinación de los espesores de capa requeridos para el tránsito de proyecto deseado. b) Determinación de la vida previsible por deformación permanente y por agrietamiento debido a fatiga, del sistema de capas analizado. Dicho programa requiere la alimentación de información referente al tipo de carretera, tránsito de proyecto, materiales a emplear y nivel de confianza. A continuación se detalla el procedimiento y la información en el orden requerido por el programa: Tipo de carretera: Se presentan dos modelos de diseño: En el proceso de análisis se acostumbra utilizar el “Tránsito Equivalente”, usualmente referido a ejes sencillos con llantas gemelas y peso estándar de 8.2 ton., el cual produce el mismo daño que el “Tránsito Mezclado” que se presenta en la realidad. En carreteras de dos carriles, el tránsito del carril del proyecto se considera como la mitad del total que soportará la carretera. En carreteras con más de dos carriles, debe estimarse la proporción de vehículos que soportará el carril de proyecto. Esta decisión es muy importante porque influye de manera directa en el costo de la carretera, y en su comportamiento en condiciones reales de servicio. Sin embargo, si no se cuenta con información confiable, pueden estimarse las distribuciones del tránsito total para el carril de proyecto de acuerdo a la Tabla 25. 1. Diseño de carreteras de altas especificaciones en las cuales se requiere conservar un nivel de servicio alto de la superficie de rodamiento, durante toda la vida de servicio. Al término de la vida de proyecto la deformación esperada con este modelo de diseño es del orden de 1.2 cm (percentil 80 de la deformación máxima) con agrietamiento ligero o medio. 2. Diseño en carreteras normales en donde la deformación permanente esperada, al término de la vida de proyecto, es de 2.5 cm, con agrietamiento medio o fuerte. En este tipo de diseño se debe hacer mantenimiento rutinario frecuente. Después de haber calculado el tránsito de proyecto, el programa lo clasifica en cuatro niveles, con el fin de establecer espesores mínimos de capa, de acuerdo a la Tabla 26. En el caso de los caminos de altas especificaciones, es necesario elegir materiales de construcción de muy buena calidad, así mismo, se deberá emplear un diseño correcto en las mezclas asfálticas, considerando la posibilidad de realizar pruebas de comportamiento de las mismas, para tener una mayor confiabilidad en el proyecto y, en este sentido se deberá, aplicar un control de calidad riguroso durante la etapa de construcción. Tránsito de proyecto: El método requiere dos tránsitos de proyecto: 1. Tránsito equivalente para el diseño por fatiga de las capas ligadas (daño superficial). 2. Tránsito equivalente para el diseño por deformación permanente acumulada (daño profundo). 2.3.3.1. Capas consideradas Desde el punto de vista estructural es conveniente emplear un número de capas no mayor de cinco, de tal manera que tanto el análisis como la construcción correspondan a un proyecto bien definido, fácil de construir y de conservar durante su vida de servicio. El programa DISPAV-5 está proyectado para analizar secciones estructurales con un máximo de cinco capas, las cuales pueden ser: carpeta asfáltica, base granular, o estabilizada con asfalto, sub-base granular, subrasante, y terracerías. El número mínimo de capas consideradas es dos, y una de ellas debe ser la terracería. También se establece como restricción que la primera capa sea carpeta o base. La posibilidad de incluir una base estabilizada con asfalto se considera más adelante, después de hacer el análisis de esfuerzos y deformaciones unitarias de tensión en la carpeta. 2.3.3.2. Valores relativos de soporte críticos, VRSZ A continuación se piden los Valores Relativos de Soporte críticos de cada una de las capas no estabilizadas. El VRSZ es una de las variables de proyecto más importantes y el proyectista debe poner mucho cuidado en su estimación de manera que sea representativo de las condiciones esperadas en el camino durante la vida de servicio de la obra vial.En este punto el programa revisa los Valores Relativos de Soporte críticos introducidos (VRSZ), en relación con los valores máximos y mínimos permisibles para cada capa. El VRSZ crítico es comparado con el máximo permisible (VRSmax), el cual está basado en consideraciones prácticas de proyecto. Si dicho VRSZ es mayor, entonces se toma el VRSmax (ver Tabla 27) como valor de proyecto (VRSP) para efectos de diseño por deformación permanente acumulada; conservando el VRSZ estimado por el proyectista para su utilización posterior. 2.3.3.3. Módulos elásticos de las capas no estabilizadas Para el diseño por fatiga se requieren encontrar las deformaciones unitarias críticas de tensión en la parte inferior de la carpeta. Para esto se necesita conocer el módulo de rigidez (módulo elástico) de las capas no estabilizadas. El programa solicita al usuario ese módulo de rigidez. En caso de que no se tenga una estimación fundamentada de ese valor se presenta al usuario la opción de estimarlo a partir del VRSZ crítico esperado en el lugar, sin afectarlo por restricciones de valores mínimos o máximos. E = 130 VRSZ 0.7 2.3.3.4. ta Módulo de rigidez de la carpe- El modelo requiere contar con carpeta asfáltica para tránsito de proyecto medios y altos; para tránsito bajo su elección es opcional. Para fines del cálculo estructural, cuando se utiliza carpeta asfáltica se requiere introducir el módulo de rigidez, o módulo dinámico, en kg/cm2. Los valores máximos de VRSZ se establecen para obtener espesores razonables desde el punto de vista constructivo, y por confiabilidad del diseño. Los VRSZ mínimos se especifican para limitar la calidad mínima de la base y de la terracería (ver Tabla 28). En la reología de las mezclas asfálticas, la temperatura y el tiempo de aplicación de carga tienen una influencia significativa en el valor del módulo en un momento determinado, por lo cual se recomienda hacer estudios regionales para fijar los valores de proyecto. Si no se conoce el módulo de rigidez de la carpeta el programa se detiene para darle oportunidad al proyectista de obtenerlo experimentalmente, o de estimarlo a partir de la composición volumétrica, características del asfalto, frecuencia de aplicación de carga y temperatura. La frecuencia de aplicación de la carga depende de la velocidad de operación de los vehículos y de la profundidad de la capa. El programa suministra sugerencias para frecuencias de aplicación aplicables a diferentes profundidades medias de capa y para la velocidad de operación normal de una carretera, del orden de 90 k.p.h., en caso de velocidades menores, por ejemplo en carriles de ascenso para vehículos pesados, deben hacerse las correcciones correspondientes. 2.3.3.5. Relaciones de Poisson Se requiere la relación de Poisson de todas las capas, este parámetro es difícil de determinar experimentalmente ya que se requieren equipos de prueba con una instrumentación que permita medir con precisión las deformaciones resilientes vertical y horizontal. El programa suministra valores promedio para cada capa y permite al usuario modificar esos valores en caso de contar con información confiable de ese parámetro para los materiales específicos que se utilizarán. 2.3.3.6. to Nivel de confianza del proyec- Este factor, se refiere a la probabilidad de que la duración real del pavimento sea al menos igual a la del proyecto. Se sugiere el empleo de un nivel de 85 por ciento, pero el método permite al usuario el empleo de cualquier nivel entre 50 y 99 por ciento. 2.3.3.7. Diseño por deformación permanente en la rodada Al tener el tránsito equivalente, los VRSZ de las capas no estabilizadas, el módulo elástico de la carpeta, y el nivel de confianza del proyecto, se determinan los espesores requeridos para cada capa de la sección estructural, empleando los modelos matemáticos desarrollados. En caso de que al determinar los espesores, se encuentre alguna capa que requiera espesores muy reducidos (menores que 10 cm) se pone a consideración del proyectista la conveniencia de reconsiderar el proyecto desechando el uso de esa capa. Si el proyectista está de acuerdo con ello se calculan de nuevo los espesores sin esa capa. Si no se acepta la sugerencia, el diseño continúa con las capas propuestas inicialmente, ajustando el espesor, calculado este al mínimo correspondiente a esa capa y al tránsito de proyecto. Los espesores mínimos especificados para las capas de base y sub-base se fijan por consideraciones constructivas, fundamentados en el comportamiento de carreteras en condiciones reales de servicio (ver Tabla 29). dulos el programa propone el ajuste recomendable en el valor de los módulos de rigidez, si el proyectista acepta la sugerencia se hace el ajuste, en caso contrario se continúa con los valores iniciales. Con los datos anteriores se pasa al cálculo de la deformación unitaria de tensión en la carpeta, para ello se hace uso del programa de computadora CHEV4, adaptado en el Instituto de Ingeniería, UNAM. El valor calculado de la deformación unitaria de tensión en la carpeta, permite la obtención de la vida previsible por fatiga, empleando el modelo matemático de vida por fatiga, desarrollado en el Instituto de Ingeniería, UNAM, de acuerdo con el nivel de confianza elegido para el proyecto. La vida previsible obtenida antes se compara con el tránsito de proyecto y el resultado puede ser alguno de los siguientes: La vida previsible por fatiga o por deformación es menor que el tránsito de proyecto correspondiente. En este caso se requieren ajustes para obtener un diseño adecuado. Los caminos con tránsito equivalente menor de un millón de ejes estándar, pueden construirse con un tratamiento superficial, sobre una base de buena calidad. Pero para tránsitos mayores es recomendable la colocación de una carpeta de concreto asfáltico, o base asfáltica con un tratamiento superficial. Al terminar esta etapa el programa presenta el diseño por deformación, tanto el calculado sin restricción de espesores, como el recomendado por espesores mínimos. Si el usuario incluye una carpeta asfáltica se pregunta al proyectista si desea continuar el análisis por fatiga. 2.3.3.8. Revisión del diseño por efectos de fatiga El programa revisa que la relación de módulos elásticos entre dos capas adyacentes no estabilizadas no sobrepase cierto límite, para evitar la generación teórica de esfuerzos de tensión excesivos en la parte inferior de la capa superior. Esta relación límite se toma de estudios de la compañía Shell: Donde: • • K es la relación de módulos admisible h es el espesor de la capa superior en mm. En caso de que se exceda la relación de mó- Las vidas previsibles son iguales a la del proyecto (dentro de una tolerancia de +/- 10% del tránsito de proyecto), o alguna de ellas está en esa tolerancia y la otra es mayor. Tomando en cuenta la posibilidad real de que uno de los dos criterios sea el que defina el espesor, y el otro criterio quede sobrado; aquí se considera que el pavimento puede ser el adecuado, aunque conviene buscar ajustes al diseño para tratar de obtener un diseño más económico. Ambas vidas previsibles son mayores que el tránsito de proyecto, tomando en cuenta la tolerancia de 10%. En este caso se considera que el diseño requiere ajustes para tener un diseño más económico. Cuando la vida previsible es menor que el tránsito de proyecto, en este caso el programa presenta cuatro opciones al usuario: 1. Cambiar las propiedades de las capa(s) asfáltica(s). En esta opción no se permite cam- biar el número de capas, solo cambiar el módulo de rigidez de las capas asfálticas. En general se recomienda que si se van a cambiar los materiales se piense el proyecto de nuevo, reiniciando desde el principio. 2. Aumentar el espesor de alguna(s) capa(s). En esta segunda opción se permite modificar el espesor de algunas capas del pavimento. Por ejemplo aumentar el espesor de carpeta y disminuir el espesor de alguna capa inferior, cuidando siempre los espesores mínimos. 3. Considerar la colocación de una base asfáltica. La tercera opción incorpora una capa de base asfáltica al proyecto. En este caso se requiere meter las características mecánicas de la nueva capa: Espesor propuesto para esta capa. Módulo de rigidez. Relación de Poisson. 4. Terminar la corrida del programa. En este caso el programa le da la opción de imprimir el último diseño encontrado, antes de terminar. Después de cambiar las propiedades de los materiales (si eligió la alternativa 1) o de incrementar algunos espesores de capa (si eligió la alternativa 2) o definir la capa de base asfáltica (si tomó la tercer alternativa), el programa vuelve a calcular la vida previsible por fatiga y por deformación para el nuevo sistema de capas y compara de nuevo con los tránsitos de proyecto. Cuando la vida previsible está en un intervalo de +/- 10% del tránsito de proyecto, en este caso se tiene ya un diseño que satisface los requerimientos para evitar la deformación excesiva o la falla por fatiga de manera prematura, o ambos criterios. Sin embargo, en caso de que alguno de los criterios de diseño se encuentre sobrado, es recomendable analizar diferentes alternativas de ajuste para buscar alguna solución más económica que siga siendo satisfactoria. Y por último, cuando la vida previsible, tanto en deformación como en fatiga es mayor que el tránsito de proyecto, considerando la tolerancia de 10%, se permite al usuario hacer ajuste en materiales o espesores, para llegar a un diseño más aceptable, o terminar la corrida del programa. Si elige hacer cambios en su proyecto el programa permite las mismas opciones que en los casos anteriores. Después de haber hecho los ajustes deseados, se reinicia el cálculo de la vida previsible por fatiga y deformación con los nuevos datos. Al terminar estas iteraciones se termina el procedimiento de diseño. 2.4. Pavimentos Rígidos El fin último del diseño de un pavimento rígido, es determinar el espesor de la losa de concreto adecuada, que soportara la carga proyectada del tránsito durante el periodo de diseño. Existen varios métodos de diseño, algunos de los cuales, se basan en los resultados de pruebas a escala natural en carretera, otros en desarrollos técnicos de esfuerzos en sistemas estratificados y otros más en la combinación de resultados de pruebas y desarrollos teóricos. Sin embargo, los métodos de diseño más utilizados son: el método de la AASHTO y el método de la Portland Cement Association (PCA). 2.4.1. Método AASHTO El método AASHTO para pavimentos rígidos, se basa principalmente en los resultados del en- sayo vial AASHO. El procedimiento de diseño permite la determinación del espesor del pavimento y la cantidad de acero de refuerzo, en su caso, así como el diseño de las juntas. Es adecuado para pavimentos de concreto simple, simplemente reforzado y de refuerzo continuo. Para facilitar la utilización de la ecuación, se ha preparado un nomograma como se muestra en la Figura 29. Para el método AASHTO la fórmula de diseño es: Donde: • W82 = Número previsto de ejes equi valentes de 8.2 toneladas métricas, a lo largo del período de diseño. • Zr = Desviación normal estándar. • So = Error estándar combinado en la predicción del tránsito y en la variación del comportamiento esperado del pavimento. • D = Espesor de pavimento de concre to, en milímetros. • ΔPSI = Diferencia entre los índices de servicio inicial y final. • Pt = Índice de servicio final. • Mr = Resistencia media del concreto (Mpa) a flexocompresión a los 28 días. • Cd = Coeficiente de drenaje. • J = Coeficiente de transmisión de car gas en las juntas. • Ec = Módulo de elasticidad del concre to, (Mpa). • k = Módulo de reacción, (Mpa/m) de la superficie (base, subbase o subrasan te) en la que se apoya el pavimento de concreto. 11 Variables a considerar en este método Ejes simples equivalentes de 82 kn (w80) a lo largo del período de diseño Se requiere la transformación a ejes simples equivalentes de 82 kN, los ejes de diferentes pesos que circularán por el pavimento durante su período de diseño. Para ello puedes consultar las Tablas 30 a 38 (ver anexo_Tablas), en donde se muestran los índices de servicio final “Pt” para cada uno de los tres tipos de ejes principales: simple, tándem y tridem. De acuerdo al número de carriles en ambas direcciones para efectos de diseño, el tránsito que se debe de tomar en cuenta es el que utiliza el carril objeto de diseño, por lo que ge- neralmente se admite que en cada dirección circula el 50% del tránsito total y que dependiendo del lugar puede variar, como se muestra en la Tabla 39. 2.4.1.1. “Zr” Desviación normal estándar Esta variable define que, para un conjunto de variables, como son: el espesor de las capas, características de los materiales, condiciones de drenaje, etc., mismos que intervienen en un pavimento, el tránsito que puede soportar dicho pavimento a lo largo de un período de diseño, sigue una ley de distribución normal con una media “Mt” y una desviación típica “So” y por medio de la Tabla 10, con dicha distribución se obtiene el valor de “Zr” en función de un nivel de confiabilidad R, de forma que exista una posibilidad de que: 1 - R/100 del tránsito realmente soportado sea inferior a Zr x So (ver Tabla 40). 2.4.1.2. “SO” Error estándar combinado El error estándar combinado “SO”, es el valor que representa la desviación estándar conjunta, e incluye la desviación estándar de la ley de predicción del tránsito en el período de diseño con la desviación estándar de la ley de predicción del comportamiento del pavimento, es decir, el número de ejes que puede soportar un pavimento hasta que su índice de servicio descienda por debajo de un determinado “Pt”. Se recomienda utilizar para “So” valores comprendidos dentro de los intervalos siguientes: para pavimentos rígidos 0.30 a 0.40, en construcción nueva 0.35 y en sobre-capas 0.40. Los niveles de confiabilidad “R” en relación al tipo de carretera que se trate se establecen en la Tabla 14. El producto de Zr x So efectivamente es un factor de seguridad que se aplica a la estimación del tránsito de una carretera, en la fórmula de diseño de AASHTO, ésta misma recomienda que el factor de seguridad este en función del tránsito que circula sobre el carril de diseño, ver Tabla 41. 2.4.1.3. Variación del índice de serviciabilidad ΔPSI. Seleccionar el índice de servicio final “Pt”, consiste en elegir el valor más bajo que pueda ser admitido, antes de que sea necesario efectuar una rehabilitación ó una reconstrucción de un pavimento. Como el índice de servicio final de un pavimento es el valor más bajo de deterioro a que puede llegar el mismo, se sugiere que para carreteras de primer orden, este valor sea de 2.5 y para carreteras menos importantes sea de 2.0. Para escoger el valor del índice de servicio inicial “Po”, es necesario considerar los métodos de construcción, ya que de esto depende la calidad del pavimento, en los ensayos de pavimentos de AASHO, “Po” llego a un valor de 4.5 para pavimentos rígidos. La diferencia entre el índice de servicio inicial “Po” y el índice de servicio final “Pt” es: 2.4.1.4. Coeficiente de drenaje “Cd” El valor del coeficiente de drenaje está dado por dos factores que son: a) La calidad del drenaje, que viene determinado por el tiempo que tarda el agua infiltrada en ser evacuada de la estructura del pavimento. b) Exposición a la saturación, que es el porcentaje de tiempo durante el año en que un pavimento está expuesto a niveles de humedad que se aproximan a la saturación. Este porcentaje depende de la precipitación media anual y de las condiciones de drenaje. Para este caso se definen varias calidades de drenaje, de acuerdo a lo mostrado en la Tabla 12. Combinando todas los factores que intervienen para llegar a determinar el coeficiente de drenaje “Cd” se llega a los valores que se presentan en la Tabla 42. 2.4.1.5. carga “J” Coeficiente de transmisión de Este coeficiente se aplica para tomar en cuenta la capacidad del pavimento de concreto de transmitir las cargas a través de los extremos de las losas (juntas o grietas), su valor depende de varios elementos, tales como: Tipo de pavimento (concreto simple reforzado en las juntas, de refuerzo continuo, etc.); el tipo de borde u hombro (de asfalto o de concreto uni- 2.4.1.6. Módulo de elasticidad del concreto “EC” El Módulo de elasticidad del concreto “Ec”, se puede determinar conforme el procedimiento descrito en la norma ASTM C-469, o correlacionarlo con otras características del material como lo es la resistencia a la compresión. El valor del Módulo de Elasticidad “Ec” se puede considerar conforme las ecuaciones de la Tabla 44. da al pavimento principal). La colocación de elementos de transmisión de carga (pasadores en los pavimentos con juntas, acero en los armados continuos, etc.). En función de estos factores, en la Tabla 43 se indican los valores del coeficiente “J”. Se considera un pavimento rígido confinado, cuando los extremos de las losas tienen elementos de la misma rigidez que ella, para este caso un hombro de concreto confina la parte principal de la carretera y el coeficiente de transmisión de carga tiende a ser menor, por lo tanto la losa también será de menor espesor. Dentro de cada intervalo de variación que se ve en la tabla, es recomendable utilizar el valor más alto cuando menor sea el Módulo de reacción de la subrasante “k”, también cuanto sea más elevado el coeficiente de dilatación térmica del concreto y mayores las variaciones de temperatura ambiente. Cuando se trate de carreteras de poco tránsito, en las que el volumen de camiones sea reducido, entonces se pueden utilizar los valores más bajos de “J”, ya que habrá menos pérdida del efecto de fricción entre los agregados. Donde: • F`c = Resistencia a compresión del concreto a los 28 días en Mpa ò kg/cm2 para obtener “Ec” en Mpa o kg/cm2. 2.4.1.7. Factor de pérdida de soporte “LS” Este factor, es el valor que se le da a la pérdida de soporte que pueden llegar a tener las losas de un pavimento rígido, por efecto de la erosión en la subbase por corrientes de agua o por los asentamientos diferenciales de la subrasante. Este elemento no aparece en forma directa en la fórmula de diseño para obtener el espesor de un pavimento de concreto, pero si está en forma indirecta a través de la reducción del Módulo de reacción efectivo de la superficie (subrasante) en que se apoyan las losas. En la Tabla 45, se presentan valores de “Ls” para distintos tipos de subbases y bases. Cuando se utilizan subbases no erosionables y se llegan a producir en la subrasante asentamientos diferenciales, por el hecho de la existencia de arcillas o por la excesiva expansión durante las épocas de heladas, deben aplicarse valores de “Ls” entre 2.0 y 3.0. El efecto que produce la pérdida del valor soporte en la reducción del Módulo de Reacción efectivo “k” se puede ver de la Figura 30. 2.4.1.8. Módulo de reacción “K” El Módulo de reacción “k”, de la superficie en que se apoya el pavimento de concreto o Módulo efectivo de la subrasante, es el valor de la capacidad soporte del suelo, la cual depende del Módulo de Resiliencia de la subrasante y subbase, así como el Módulo de elasticidad de la subbase. Para la determinación del Módulo de elasticidad de la subbase, es factible la correlación con el uso de otros parámetros, tales como el CBR o VRS. Es recomendable que el Módulo de elasticidad de la subbase no sea mayor de 4 veces del valor de la subrasante. Ya que el valor del Módulo de resiliencia (Mr) de la subrasante, cambia a lo largo del año debido a ciclos de enfriamiento y calentamiento, para determinar el valor efectivo del módulo de reacción de la subrasante “k”, es necesario calcularlo para cada mes del año. Procedimiento de corrección del módulo de reacción “K” 1. Haciendo uso del grafica de la Figura 30, en el que se tienen como variables de entrada el Módulo de resiliencia de la subrasante, el espesor de la subbase y el coeficiente de elasticidad de la misma, se obtiene el Módulo de reacción compuesto de la subrasante. 2. Si la subrasante está sobre un estrato de roca a menos de 3 metros de profundidad, el Módulo de reacción compuesto obtenido en el paso anterior, hay que corregirlo utilizando las curvas de la Figura 31. 3. En otra forma, asumiendo un espesor inicial de losa y con la ayuda de la grafica de la Figura 32, se obtiene el valor relativo de deterioro “Uf” en cada mes del año, para cada uno de los valores de “k”, en función del espesor de losa propuesta. 4. Sumando todos los valores relativos de deterioro “Uf” y dividiendo el total entre el número de meses incluidos y entrando con este valor, en la Figura 31, se obtiene el valor promedio del coeficiente “k” para el espesor establecido. 5. Para finalizar se corrige el valor promedio de “k” en función de la pérdida de soporte “Ls” por medio de la Figura 33. 2.4.2. Método PCA El método Portland Cement Association (PCA), se ha estructurado para determinar el espesor adecuado de losas de concreto de cemento Portland, las cuales soportarán las cargas del tránsito en calles, carreteras y autopistas. El objetivo principal del método PCA, es, obtener la solución apropiada y menos costosa considerando el ciclo de vida del proyecto. El criterio de diseño está basado en el comportamiento observado en los pavimentos y en el modelo de elementos finitos. Este procedimiento de diseño puede aplicarse a los siguientes tipos de pavimento rígido: Pavimentos de concreto simple: se construyen sin acero de refuerzo o pasajuntas. La transferencia de carga en las juntas se obtiene de la trabazón de los agregados entre las caras de la fisura. Las juntas no deben estar muy separadas, con el fin de producir una eficiente transferencia de carga. Pavimentos de concreto simple con pasajuntas: se construyen sin acero de refuerzo; no obstante, se instalan barras de acero liso en las juntas como elementos de transferencia de carga en cada contracción y es necesario una separación reducida entre las mismas con el fin de controlar el agrietamiento. Pavimentos de concreto reforzado: contienen acero de refuerzo y pasajuntas para la transmisión de carga en las juntas. Estos pavimentos se construyen con separaciones mayores que los simples; entre las juntas se desarrollarán una o más grietas transversales que serán unidas por el acero de refuerzo proporcionándose una adecuada transferencia de carga. Pavimentos de refuerzo continúo: se construyen sin juntas de contracción; debido al acero de refuerzo, relativamente pesado y continúo, estos pavimentos desarrollan fisuras transversales en cortos intervalos. En estas fisuras se presenta un alto grado de transferencia de carga debido a que están firmemente unidas por el acero de refuerzo. La separación entre las juntas que se usan frecuentemente y que han presentado un buen comportamiento son de 4.6 m. para pavimentos de concreto simple, no más de 6.0 m. para pavimentos de concreto simple con pasajuntas, y no más de 12.0 m. para pavimentos de concreto reforzado. El procedimiento de diseño PCA reconoce diferentes aspectos de los pavimentos rígidos: El grado de transferencia de carga en las juntas transversales, provisto por los diferentes tipos de pavimento. El efecto de construir una berma de concreto adyacente al pavimento; las bermas de concreto reducen los esfuerzos de flexión y las deflexiones causadas por los vehículos. El efecto de usar subbase de concreto pobre, la cual reduce los esfuerzos y deflexiones del pavimento, provee un soporte considerable cuando los camiones pasan sobre las juntas y suministra resistencia a la erosión en la subbase causada por las deflexiones repetidas (bombeo). Los dos criterios básicos de diseño son: Fatiga: para mantener los esfuerzos causados por la repetición de cargas en el pavimento dentro de un límite seguro y evitar el agrietamiento. Erosión: para limitar los efectos de las deflexiones de los pavimentos en los bordes, esquinas y juntas de las losas y así controlar la erosión de los materiales de cimentación y la berma. Es necesario el criterio de erosión pues las patologías por bombeo, escalonamiento y daño de la berma no se relacionan con la fatiga. Pueden considerarse ejes trídem en el diseño. 2.4.2.1. Factores de diseño Una vez que se hace la selección del tipo de pavimento de concreto (simple con o sin pasajuntas, reforzado con juntas y pasajuntas, o continuamente reforzado), del tipo de subbase (en su caso) y el tipo de berma (con o sin berma de concreto), el espesor de diseño se determina por los siguientes factores: a) Resistencia a la tensión del concreto, módulo de rotura “MR”. b) Resistencia de la subrasante, o de la combinación subrasante y subbase, módulo de reacción de la subrasante “k”. c) Los pesos, frecuencias y tipos de carga de los ejes de los camiones que circularán por el pavimento. El periodo de diseño, se toma de forma usual como 20 años, pero podría ser mayor o menor. La resistencia a la flexión del concreto entra en consideración dentro del criterio de fatiga del diseño, el cual controla el agrietamiento debido a la repetición de cargas de los camiones. La flexión del pavimento de concreto, bajo la carga del tránsito produce esfuerzos de tensión y compresión. La relación entre el esfuerzo y la resistencia a la compresión es muy reducida para influir en el diseño del espesor de la losa. Por otra parte, la relación entre el esfuerzo y la resistencia a la tensión suele ser muy superior, a menudo con valores superiores a 0.5. Por lo tanto, la resistencia y el esfuerzo a la tensión, se utilizan en el diseño de espesores del pavimento. La resistencia a la tracción se determina mediante el ensayo de módulo de rotura en vigas de 15 x 15 cm. de sección y 75 cm. de longitud. Para cada proyecto debe diseñarse una mezcla de concreto que satisfaga los requerimientos de resistencia y durabilidad, y que a la vez sea la más económica. El módulo de rotura puede encontrarse por car- ga en voladizo, carga central o carga en el tercio central. El ensayo con carga en un tercio de la longitud indica la resistencia mínima en esa sección de la viga, mientras que los otros ensayos informan la resistencia de un punto. Por lo anterior, el ensayo en un tercio del claro es el adecuado para propósitos de diseño de pavimento en esta metodología. Frecuentemente, los ensayos de módulo de rotura se hacen a los 7, 14 y 28 días. Los ensayos a los 7 y 14 días deben utilizarse para verificar el cumplimiento de especificaciones y permitir el tránsito inicial sobre los pavimentos. Los ensayos de resistencia a los 28 días son los recomendados por este método para propósitos de diseño. En las gráficas de diseño del método se debe ingresar con el valor promedio del módulo de rotura a los 28 días, sin necesidad de considerar la variación inherente de la resistencia. El soporte suministrado por la subrasante y la subbase, es el segundo factor del diseño del pavimento. Este soporte se define en términos del módulo de reacción de la subrasante “k”. El módulo de reacción de la subrasante es igual a la carga en libras por pulgada cuadrada, sobre un área circular de 30 pulgadas (75 cm) de diámetro, dividida entre la deflexión en pulgadas para esa carga. Los valores de “k” se expresan en libras por pulgada cuadrada por pulgada, o libras por pulgada cúbica (pci). Los ensayos de placa de carga son costosos y poco frecuentes, por lo cual se han establecido correlaciones con ensayos más sencillos como el CBR o VRS, como se muestra en la Figura 34. Las subbases son necesarias con el objeto de prevenir el efecto de succión, pero además incrementan la capacidad soporte del pavimento. Sin embargo, es anti económico utilizar subbase con el único propósito de incrementar el valor de “k”. El uso de la subbase se ha definido para proyectos donde prevalezcan condiciones de bombeo potencial de los finos de la subrasante. Cuando se utilice la subbase deberá considerarse un valor de “k” superior dentro del diseño. En la Tabla 46, se presentan valores de “k” aproximados, cuando se utiliza material de subbase no cementada. Estos valores se derivan de la teoría bicapa de Burmister y de extensos ensayos de placa de carga sobre losas de prueba. En la Tabla 47, se presentan valores de diseño de “k” para subbases tratadas con cemento. El concepto relativo al periodo de diseño se considera más exacto que el de vida del pavimen- to. Se establece finalizada la vida del pavimento, cuando se construye el primer refuerzo. De acuerdo a la PCA, la vida de los pavimentos de concreto puede variar de 20 años, para aquellos con limitaciones de diseño y construcción y hasta más de 40 años en aquellos en que dichas limitaciones o deficiencias son mínimas. En los procedimientos de diseño, los conceptos de periodo de diseño y periodo de análisis del tránsito suelen ser lo mismo. Dado que existe incertidumbre en la determinación del tránsito a largo plazo, se ha adoptado un periodo de diseño de 20 años. Considerando que el periodo de diseño afecta la estimación del tránsito, se deduce que tiene influencia en el cálculo del espesor del pavimento. En relación al tránsito, se considera que otro de los principales factores en el diseño del pavimento es el número y peso de los ejes de los camiones que se espera circulen durante el periodo de diseño. Estos se derivan de estudios de: TPD: Tránsito Promedio Diario, en ambas direcciones para todos los tipos de vehículo. TPDC: Tránsito Promedio Diario de Camiones, en ambas direcciones. Esta variable puede expresarse como un porcentaje del tránsito promedio diario o como una cantidad. Se deben incluir los camiones de seis ruedas o más, lo cual descarta las camionetas y otros vehículos de cuatro llantas. Peso de los ejes de los camiones. La obtención de esta información requiere el desarrollo de estudios especiales. No se hace ninguna recomendación especial sobre las herramientas de proyección siempre y cuando pueda considerarse que las predicciones son apropiadas. Para estimar el tránsito del proyecto debe tomarse en cuenta los componentes del mismo que pueden intervenir en el proyecto: Tránsito atraído por la mejora de la vía. Crecimiento normal del tránsito. Tránsito generado en los viajes que son posibles gracias a la nueva infraestructura. Tránsito desarrollado de acuerdo con el cambio de uso del suelo que genere el proyecto. El dato necesario para obtener el tránsito de diseño, consiste en asumir tasas de crecimiento anual que relacionen factores de proyección; en la Tabla 48, se presenta la relación entre las tasas de crecimiento anual y los factores de proyección para períodos de 20 y 40 años, conforme las recomendaciones de PCA. Así mismo, debe establecerse la distribución direccional del tránsito y, en vías multicarril, el porcentaje de camiones sobre el carril de diseño. Regularmente, se asume que las cargas y volúmenes de tránsito se distribuyen en partes iguales en las dos direcciones, pero esto no es real en su totalidad, ya que puede suceder en casos específicos, que la mayor parte de los camiones viaje a plena carga en una dirección y retornen vacíos en la otra. En lo relativo a la distribución de los ejes y su peso, se requiere la realización de estudios detallados en estaciones de pesaje para los ejes sencillos, tándem y trídem. De acuerdo con la disponibilidad o no de esta información puede utilizarse la metodología extensa o simplificada para diseño. constructivo y espesor de las capas. En algunos casos se podría justificar el empleo de un factor 1.3 con el objeto de mantener un nivel de serviciabilidad mayor durante el período de diseño, por ejemplo: una autopista de tránsito muy alto y sin rutas alternas de desvío. Este método de diseño exige que las cargas reales esperadas se multipliquen por factores de seguridad de carga “Fsc”, para lo cual se recomienda: 2.4.2.2. Procedimiento de diseño de espesores Para carretas que tiene múltiples carriles, en los cuales se espera un flujo de tráfico interrumpido con un elevado volumen de tránsito pesado, Fsc = 1.2. Para carreteras y vías urbanas en las que el tránsito esperado es de un volumen moderado de vehículos pesados, Fsc = 1.1. Para calles residenciales y otras que soporten bajo volumen de tránsito de camiones, Fsc = 1.0. Además de los factores de seguridad de carga, el método es conservador ya que incluye situaciones de tránsito de camiones muy cargados, variaciones en los materiales, proceso En la Tabla 49, se presenta el formato para el desarrollo del diseño y para utilizarla se requieren los siguientes datos: Tipo de hombros y juntas. Resistencia a la flexión del concreto ó Módulo de rotura. Módulo de reacción de la subrasante “k”. Factor de seguridad de carga “Fsc”. Distribución de cargas por eje. Número de repeticiones esperadas de las diversas cargas por eje, en el carril de diseño durante el período de diseño. Análisis de fatiga, para controlar el agrietamiento por fatiga. Análisis de erosión, para control de la erosión en la fundación, los hombros, el bombeo de la subbase y el desnivel entre las losas. refuerzo continuo. La diferencia se establece si el pavimento tiene hombros ó no. 5. Se selecciona un espesor de losa tentativo. 6. En la tabla correspondiente, sea eje sencillo o tándem, sin hombro, Tabla 50 y 51(ver anexo_Tablas), o con hombro, Tablas 52 y 53 (ver anexo_Tablas),, se hallan los esfuerzos equivalentes en función del espesor de la losa elegido en mm. y el valor k. Se requiere hacer interpolaciones si el valor de “k” no se encuentra en la tabla. 7. Los valores encontrados se colocan frente a los números 8 y 11 de la Tabla 49. 8. Los valores colocados frente a los números 8 y 11, se dividen entre el valor del Módulo de Rotura “MR”, y el resultado de cada uno se coloca frente a los números 9 y 12, que son los factores de Relación de Esfuerzos. 9. En la Figura 34, con el valor de carga por eje de la columna 2 de la Tabla 49, y usando la línea vertical (ejes simples ó tándem) y el factor de relación de esfuerzos (números 9 ó 12) en la línea inclinada, se traza una línea entre cada uno de estos puntos y se proyecta hacia la línea vertical de la extrema derecha de la figura, en la cual se lee el valor de las repeticiones admisibles y estos valores se colocan en la columna No. 4. El procedimiento para el diseño de espesores se describe a continuación: 1. Se colocan los datos básicos de entrada en la parte superior de la Tabla 49. 2.En la columna 1 se colocan los valores de la carga por eje en kN, de cada tipo y clase de vehículo sencillo ó tándem. 3. En la columna 3 se colocan las cantidades de repeticiones esperadas para cada clase de vehículo. 4. En la columna 2 se coloca el producto de la columna 1 por el factor de seguridad de carga (Fsc). A continuación, se efectúa el análisis de fatiga, tomando como base a la Figura 35 y las Tablas 50 a 53, ya que se utilizan las mismas, tanto para pavimentos de concreto simple, con pasajuntas o sin ellas, como para pavimentos con 10. Los valores de la columna 3, se dividen entre los valores de la columna 4 y el resultado de cada uno se multiplica por 100 y se coloca en la columna 5. 11. La suma de todos los valores colocados en la columna 5, es la absorción total de fatiga. Después se procede a efectuar el análisis de erosión, tomando como base la Figura 36 y las Tablas 54 a 57, ya que estas se utilizan para pavimentos de concreto con pasajuntas y sin hombros, sin pasajuntas y sin hombros. La Figura 37 y las Tablas 58 a 61, se utilizan para pavimentos de concreto con pasajuntas y con hombros, con pasajuntas y con hombros. 12. En la tabla correspondiente, sea eje sencillo o tandem, con pasajuntas y sin hombros, Tablas 54 y 55 (ver anexo_Tablas) o sin pasajuntas y sin hombros, Tablas 56 y 57 (ver anexo_Tablas) o con pasajuntas y con hombros Tablas 58 y 59 (ver anexo_Tablas) y sin pasajuntas y con hombros, Tablas 60 y 61 (ver anexo_Tablas) y las Figuras 36 y 37, se encuentra el factor de erosión en función del espesor de la losa selecionado en mm. y el valor “k”. Se requiere hacer interpolaciones si el valor de “k” no se encuentra en la tabla. Los valores encontrados se colocan frente a los números 10 y 13 de la Tabla 49. 13.En las Figuras 35 y 36, con el valor de carga por eje de la columna 2 en la hoja de trabajo y usando la línea vertical (ejes simples ó tandem) y el factor de erosión (números 10 ó 13) en la otra línea vertical, se traza una línea entre cada uno de estos puntos y se proyecta hacia la línea vertical de la extrema derecha de la figura, en la cual se lee el valor de las repeticiones admisibles y estos valores se colocan en la columna No. 6. 14.Los valores de la columna 3 se dividen entre los valores de la columna 6 y el resultado de cada uno se multiplica por 100 y se coloca en la columna 7. 15.La suma de todos los valores colocados en la columna 7, es el daño total por erosión. El espesor de losa elegido para efectuar el tanteo, se considerará no adecuado si los totales del factor de fatiga, así como los totales del factor de erosión son mayores al 100%; esto quiere decir que el espesor de losa asumido es deficiente, por lo que habrá que hacer otro tanteo con un espesor mayor. Si los totales de fatiga y erosión fueran menores que 100%, es necesario hacer un nuevo tanteo con un espesor menor, ya que esto involucra la economía del proyecto. 2.4.2.3. concreto Juntas en los pavimentos de El pavimento de concreto ideal no debería tener juntas, sino ser una cinta continua que resista las cargas impuestas por el tráfico, ofrezca una superficie de rodamiento impecable y proteja eficazmente a la subrasante de la acción del agua. Sin embargo, una combinación de factores relativos a los materiales y el sistema constructivo conlleva la existencia de juntas, que constituyen los sitios más débiles del pavimento. Así mismo, los elementos necesarios para garantizar la transmisión de carga a través de la junta, y aquellos que deben impedir la entrada del agua en la misma, demandan un diseño apropiado con miras a un comportamiento adecuado del pavimento. Los factores que determinan la necesidad de las juntas, son los siguientes: a) Retracción del concreto. El concreto endurecido ocupa menos espacio que la mezcla fluida y la retracción lineal es mayor en elementos con una relación volumen–área tan reducida como aquella de las losas del pavimento. La gravedad de este fenómeno radica en la resistencia que se presenta por la fricción con el terreno, sumada al efecto de las pendientes del trazado, la cual produce esfuerzos de tensión que causan fisuras una vez que se supere la resistencia del concreto. Este fenómeno genera la necesidad de construir las “juntas de contracción” en sentido transversal. b) Dilatación térmica. Este factor produce esfuerzos de compresión en presencia de elementos que confinan la losa de pavimento. Su efecto puede ser perjudicial en los puntos donde el pavimento interactúa con otros elementos como postes, puentes, cámaras de inspección y tapas de alcantarillas, en los cuales se construyen “juntas de expansión”. c) Discontinuidad en la construcción. Múltiples elementos, programados o no, pueden influir en la interrupción de las labores de construcción de las losas del pavimento, por lo cual deben disponerse “juntas de construcción” en sentido longitudinal o transversal. Los casos programados corresponden al fin de una jornada de trabajo, y se recomienda hacer coincidir estas situaciones con juntas de contracción o expansión. un corte sobre el concreto que deberá prolongarse en el material cementante sin afectar a los agregados, los cuales proporcionan la resistencia al corte, necesaria para transmitir las cargas. Este mecanismo sólo funciona cuando el ancho de la junta es menor que 9 mm., pero se recomienda un máximo de 5 mm, como se muestra en la Figura 38. d) Alabeo. El pavimento en servicio está sometido a los cambios de la temperatura y humedad. Durante el día la cara superior del pavimento se encuentra a una temperatura mayor que la inferior, lo cual produce una tendencia a la combadura con concavidad hacia abajo; sin embargo, el peso propio de la losa y las cargas del tránsito se oponen a este fenómeno generando esfuerzos de tensión en la parte inferior de la losa. Asimismo, el contenido variable de agua en la losa produce un efecto similar al del gradiente térmico y su acción conjugada es prácticamente imposible de estudiar desde el punto de vista teórico. Este fenómeno es responsable de la formación de grietas transversales y longitudinales por lo cual se deben construir “juntas de contracción transversales” y “juntas longitudinales”. La duración de un pavimento de concreto está asociada con la calidad de las juntas, ya que en estos elementos se generan las principales patologías, como el bombeo y las fisuras de esquina y borde. Las condiciones que debe cumplir una junta son: Ubicación adecuada para controlar eficazmente los factores descritos anteriormente. Transmisión adecuada de las cargas a la losa adyacente. Protección adecuada de la subrasante frente al agua, es decir, ser impermeable. Los mecanismos de transmisión de carga son los siguientes: a) Trabazón de los agregados. Se obtiene con Respecto al sellado de las juntas, la ranura entre juntas debe sellarse para impedir la entrada del agua a la subrasante y de cuerpos extraños que puedan obstaculizar su funcionamiento. El material sellante debe cumplir los siguientes requisitos: Pasadores. En condiciones de tráfico pesado o clima severo debe complementarse la eficiencia de la trabazón de agregados mediante barras de acero liso (pasadores) que conectan entre sí los lados de las juntas. Este mecanismo transmite corte y momento flector permitiendo el libre movimiento horizontal de la losa, por esto al menos una mitad del pasador debe engrasarse para que no se adhiera al concreto, como se muestra en la Figura 39. Junta machi – hembrada. La junta machi – hembrada es un mecanismo que transmite fuerzas de corte, pero no momento flector. Está indicada especialmente para las juntas longitudinales necesarias para atender los efectos de construcción y alabeo. Su uso es escaso en las juntas transversales por su costo y dificultad de construcción, como se muestra en la Figura 40. Ser impermeable. Deformarse sin rotura de acuerdo con el movimiento de la junta. Recuperar su forma original después de ciclos de deformación. Permanecer en contacto con las caras de la junta. No fluir con la gravedad. No reblandecerse excesivamente a ma yores temperaturas de servicio. No endurecerse ni tornarse quebradizo a bajas temperaturas de servicio. No perder sus cualidades con la edad ni con la acción del medio (clima, tráfico). No permitir la intrusión de materiales extraños dentro de la junta. En casos especiales, resistir el ataque químico. Los tipos más comunes de juntas son los siguientes: Junta longitudinal. Su principal función es controlar el agrietamiento por alabeo. En la Figura 41 se ilustran las alternativas existentes. Si el pavimento se construye a todo lo ancho en una sola operación, debe marcarse la junta longitudinal con una ranura que separe los carriles y permita un adecuado sello de la junta. La transmisión de carga se hace por trabazón de agregados y se acostumbra la colocación de barras de anclaje que mantengan unidas las caras de las juntas. Estas barras de anclaje no se diseñan para transmitir cargas verticales o momento flexionante y por eso son de diámetro reducido. Puede utilizarse acero liso, pero se recomienda el corrugado. Lo esencial es garantizar una excelente adherencia entre el acero y el concreto. Cuando existe confinamiento lateral del pavimento, como en calles y parqueaderos, no es necesario colocar barras de anclaje ya que dicho confinamiento es suficiente para mantener cerrada la junta y garantizar la trabazón de los agregados. Si el pavimento se construye carril por carril, la junta longitudinal también constituye junta de construcción del tipo machi – hembrada y con barras de anclaje cuando no existe confinamiento lateral. Las barras de anclaje, del tipo que sean, se diseñan para resistir la fuerza de tracción generada por la fricción entre el pavimento y la subrasante. La sección transversal de acero por unidad de longitud de la junta se calcula mediante la siguiente ecuación: Donde: •As: Área del acero por unidad de longitud de la junta en cm²/m. •b: Distancia entre la junta en considera ción y el borde libre del pavimento en m. Corresponde usualmente al ancho del carril. •f: Coeficiente de fricción entre la losa y el suelo. Se toma generalmente 1.5. •w: Peso de la losa por unidad de área en Kg./m². •fs: Esfuerzo de trabajo del acero en Kg./ cm². Normalmente se toma como 0.67 fy, siendo fy el esfuerzo de fluencia del acero. De igual manera, la longitud de las barras de anclaje debe ser tal que el esfuerzo de adherencia a cada lado de la junta iguale el esfuerzo de trabajo del acero. Agregando 7.5 cm para compensar defectos de colocación de la varilla, la longitud total de la misma puede calcularse mediante esta ecuación: Donde: •L: Longitud total de la barra de anclaje en cm. •A: Área transversal de una barra de ancla je en cm². •fs: Esfuerzo de trabajo del acero en Kg./ cm². Normalmente se toma como 0.67 fy, siendo fy el esfuerzo de fluencia del acero. •a: Esfuerzo de trabajo por adherencia. Para acero corrugado se permite usar el 10% del valor de la resistencia del concreto; sin embargo, no debe exceder 24.5 Kg.cm². •p: Perímetro de la varilla en cm. En la Tabla 62 se resumen las características de las barras de anclaje corrugadas de uso común. Juntas transversales. Las juntas transversales pueden ser de contracción, expansión, alabeo o construcción. Normalmente las de contracción funcionan como juntas de alabeo y expansión, mientras que las de construcción se programan para que coincidan con alguna de las anteriores. Juntas de contracción. Son también juntas de alabeo. Controlan las grietas transversales asociadas a la retracción del concreto y el alabeo del pavimento. La separación normal entre juntas varía de 4.5 a 7 m, como se muestra en la Figura 42. Juntas de expansión. En la actualidad, se construyen de forma exclusiva para intersecciones del pavimento con estructuras fijas o con otros pavimentos. Las juntas de expansión están asociadas a varios problemas de comportamiento y además requieren un proceso constructivo complejo. Las juntas transversales de expansión se diseñan de acuerdo con la Figura 43 y 44. Juntas de construcción. Las juntas longitudinales de construcción se presentan cuando el ancho del equipo sólo permite construir el pavimento carril por carril. Las juntas transversales de construcción se proyectan para que coincidan con las de contracción. La transferencia de carga se lleva a cabo por medio de pasadores de acero liso, ya que no existe trabazón de los agregados entre las caras de concreto vaciados en distintas épocas, como se muestra en la Figura 45. En caso de enfrentarse a una junta de construcción no programada deben tomarse en cuenta las siguientes recomendaciones: La longitud de la losa no será menor de 3 m. En caso de que no se disponga de suficiente concreto, la junta de construcción se trasladará hacia la junta transversal anterior. La ejecución de una junta de construcción no programada no modifica la posición de las demás juntas transversales proyectadas. La junta deberá tener todo el ancho del vaciado. La transmisión de cargas de la junta longitudinal se dispone normalmente por medio de la junta machi – hembrada provista de barras de anclaje (cuando se hace el vaciado por carriles). Es posible omitir la junta machi – hembrada longitudinal si se colocan barras de anclaje como si fueran pasadores (inmersión). Evidentemente, estas barras de anclaje no deben engrasarse pues no sólo transmiten la carga a la losa vecina sino que mantienen la junta cerrada. En la Tabla 63 se presentan las características de los pasadores que deben incorporarse en las juntas transversales, en las condiciones planteadas en esta sección. En la Figura 46, se muestra un fragmento del ejemplo de disposición típica de juntas de pavimento rígido, preparado por la PCA. jorar el comportamiento de los pavimentos e incrementar así la duración de su vida útil, mejorando las condiciones de transporte sin ocasionar mayores incrementos en los recursos financieros. Las áreas estratégicas en las cuales el programa enfoca su atención son: asfaltos, mantenimiento de pavimentos, y comportamiento de los pavimentos. Por otro lado, el importante desarrollo de los sistemas informáticos, ha permitido que muchas teorías de análisis puedan aplicarse a las condiciones prácticas. Esta aplicación se efectúa mediante el uso de nomogramas de diseño o catálogos de estructuras. Además, dichos sistemas informáticos, se utilizan directamente en los nuevos métodos de diseño, con diversas modalidades como análisis estructural empleando sistemas de capas múltiples, mediante elementos finitos o utilizando modelos de elementos discretos. 2.5.1. Modelos de elementos finitos 2.5. Tendencias del diseño de pavimentos a nivel internacional Actualmente, en lo que se refiere a métodos de diseño, las tendencias internacionales, indican una importante preferencia por el empleo de métodos racionales basados en la mecánica de los materiales que conforman el pavimento. Estos métodos están clasificados como mecanicistas, es decir, estos métodos, vinculan los niveles de la solicitación (cargas por eje) transmitida al sistema estructural, que constituye el pavimento, con la reacción obtenida, en términos de esfuerzos y deformaciones. Dicha reacción, permite predecir, los niveles de deterioro esperados a partir de ensayes de laboratorio y del comportamiento observado en campo. A nivel internacional se han realizado importantes esfuerzos enfocados a desarrollar nue- vas metodologías para el diseño de pavimentos. En este sentido, la OECD (Organization for Economic Cooperation and Development), en 1991, realizó ensayos a escala real, cuyos objetivos fueron dos básicamente: Contribuir a la investigación actual sobre el comportamiento de materiales para carreteras y procedimientos de diseño para pavimentos Demostrar la capacidad real de colaboración internacional en un tema de interés mutuo. En 1987, y por iniciativa de la Federal Highway Administration (fhwa) del Departamento de Transporte de los Estados Unidos, se estableció el programa denominado SHRP (Strategic Highway Research Program). El objetivo global de este programa, es el de proveer las herramientas necesarias para me- Hoy en día, se ha venido desarrollando una nueva metodología para el estudio y análisis de pavimentos, la cual emplea modelos de elementos finitos para la determinación de esfuerzos y deformaciones. Estos programas emplean ecuaciones de regresión, para el cálculo de esfuerzos y deformaciones las cuales suponen que el material es un continuo, es decir, no se considera el comportamiento individual de los componentes del material, sino su comportamiento global a nivel macromecánico. Las ventajas del empleo de modelos de elementos finitos en el diseño de pavimentos, radica en que pueden llegar a tomar en cuenta, que los materiales granulares no tratados que conforman los pavimentos, exhiben un comportamiento no lineal, dependiente de la condición de esfuerzos, y comportamiento viscoso en las capas asfálticas y en la subrasante. Además, son capaces de modelar diferentes geometrías, condiciones de frontera, criterios de falla y carga cíclica. Algunos modelos de comportamiento empleados en programas de elementos finitos para el cálculo de esfuerzos y deformaciones en materiales granulares no tratados son: el modelo de acumulación de Bochum (Alemania, 2005), Elastoplásticos (Países Bajos, 2000), Hiperelásticos (Países Bajos, 1999), Elásticos lineales y no lineales (Reino Unido, 1980 y Países Bajos, 1999), y Hipoplásticos (Polonia, 2003). Para el caso de las capas asfálticas por lo general los modelos empleados son los elásticos lineales y los viscoelásticos. En el mercado existen diversos programas de elementos finitos como el ABAQUS, PLAXYS y ANSYS, pero los que se especializan en pavimentos son: el SENOL (University of Nottingham, Inglaterra), FENLAP (University of Nottingham, Inglaterra), ILLI-PAVE (University of Illinois, E.U.A.), MICHPAVE (University of Michigan, E.U.A.), GT-PAVE (Georgia Institute of Technology, E.U.A.) y el NOEL (Université de Nantes, Francia), y códigos como el DIANA (Delft University of technology, Países Bajos) y el CESAR (Laboratoire Central des Ponts et Chaussées, Francia). En general, los programas de elementos finitos han funcionado bien al intentar reproducir el comportamiento de los materiales que conforman un pavimento, solo es necesario el desarrollo de ecuaciones de regresión, que predigan lo más cercano posible el comportamiento de cada uno de los materiales que conforman estas estructuras. A pesar de los avances en el área del desarrollo de programas y ecuaciones de regresión, la deformación que experimentan los materiales granulares es difícil de predecir principalmente por los siguientes motivos: El comportamiento de estos materiales bajo carga cíclica es complejo y aún no ha sido totalmente comprendido. Algunos autores mencionan que bajo carga cíclica la respuesta de estos materiales es fuertemente no lineal. Ade- más, bajo esfuerzos de corte éstos, exhiben dilatancia y deformación tanto resiliente como permanente. La estructura del pavimento está compuesta por diferentes materiales que experimentan comportamientos muy diversos bajo carga cíclica y bajo diferentes condiciones del medio ambiente. La temperatura y humedad de las capas granulares varía en el tiempo y por lo tanto su comportamiento con cada repetición de carga. El tipo y magnitud de la carga cíclica varía constantemente y no es conocida con exactitud, previa a los ensayos de laboratorio y las simulaciones computacionales. Además, las trayectorias de esfuerzos en el laboratorio son limitadas y no reproducen las reales en el pavimento. Los materiales granulares presentan anisotropía inherente, por a la geometría de las partículas, los efectos de la compactación y la gravedad, debido a lo anterior, muy pocas ecuaciones de regresión, lo tienen en consideración ya que es de difícil obtención numérica y experimental. El tamaño máximo del agregado para conformar capas de base en pavimentos, por lo general, se encuentra entre 2 cm y 5 cm, requiriendo en los ensayos experimentales grandes especímenes de al menos 15.2 cm de diámetro. El comportamiento de la muestra en el laboratorio es diferente al de campo. 2.5.2. Modelos de elementos discretos Otra metodología de análisis reciente es emplear modelos numéricos computacionales llamados Elementos Discretos (DEM por sus siglas en inglés), los cuales utilizan este tipo de elementos para el cálculo de fuerzas y despla- zamientos entre las partículas de un esqueleto granular. El objetivo de esta metodología es intentar describir fenómenos físicos del comportamiento de los materiales a nivel micromecánico para poder comprender el comportamiento a nivel macro. Algunos parámetros a nivel micro son la fricción, cohesión, geometría, densidad y rigidez de partículas (normal y tangencial). Son muy pocos los estudios que se han realizado a nivel micromecánico en el área del comportamiento de materiales granulares utilizados en pavimentos, en comparación con los estudios a nivel macro. Referente a esta metodología, García-Rojo & Hermann, mencionan: Entre más irregularidades tenga la partícula los algoritmos se vuelven más complicados y menos eficientes. En muchas de las aproximaciones de deformación simuladas en programas de elementos discretos no se tiene en cuenta efectos como el desgaste y rompimiento de partículas ya que suponen que la contribución de estos fenómenos en el desarrollo de deformación permanente es muy baja cuando se emplean esfuerzos moderados. Existe un gran número de modelos capaces de predecir la dependencia del módulo resiliente y la relación de Poisson con el esfuerzo, pero existen muy pocos en los cuales se tome en cuenta, como la fricción y la rigidez, entre contactos, afectan dichos parámetros así como el desgaste y rompimiento. Otros estudios han demostrado, que las simulaciones en DEM pueden predecir la rigidez que experimentan los materiales granulares en ciclos de carga y descarga por medio de la dinámica de contactos. En ciclos de carga estos estudios revelaron que el número de contactos deslizados con relación al número total de con- tactos es mayor que en descarga, por lo tanto se presenta mayor rigidez en carga que en la descarga. En simulaciones de ensayos cíclicos con presión de confinamiento constante realizadas en DEM para determinar la influencia que tienen algunos factores como la magnitud del esfuerzo y la densidad en el valor del módulo resiliente, se puede observar que aunque las tendencias de las simulaciones son buenas, aún son necesarios grandes esfuerzos en el desarrollo de programas que simulen mejor la geometría, forma y contenido de finos de las partículas y las condiciones ambientales. Esta herramienta de investigación tiene como principales desventajas las siguientes: Requieren de altos requerimiento de velocidad y almacenamiento de información. Para el caso de un pavimento en donde los ciclos de carga son elevados, simulaciones a nivel micromecánico no son posibles con la tecnología actual. Al igual que en los programas de elementos finitos, la concepción teórica de las ecuaciones que se utilizan en estos programas necesitan realizar suposiciones que simplifican la realidad. Solo son tomados en consideración como mecanismos de desplazamiento la rotación y el deslizamiento entre partículas. A nivel micromecánico la confrontación de los resultados numéricos de las simulaciones con la evidencia experimental es mucho más difícil que para el caso macromecánico. Para las simulaciones, conocer a priori las diferentes formas y tamaños de las partículas en un material granular es complejo, y el grado de complejidad aumenta cuando se debe tener en cuenta que de acuerdo a la forma como es compactado puede adquirir estructuras totalmente diferentes. Condiciones ambientales y contenido de finos no son tomados en cuenta en las simulaciones. 2.5.3. Modelos de sistemas multicapas Los programas multicapa elásticos han sido preferidos con respecto a los de elementos finitos, debido a su simplicidad en el manejo y en el entendimiento de las ecuaciones con las que se obtienen los estados de esfuerzo y deformación, además, requieren menos tiempo computacional y memoria. En el mercado están disponibles muchos programas que utilizan este tipo de modelos. Los más comunes son los denominados ELSYM5 (FHWA), KENLAYER (Universidad de Kentucky, E.U.A), VESYS (MIT) y DAMA (AI). De esos modelos, el más versátil parece ser KENLAYER, ya que permite modelar sistemas de pavimento compuestos de capas cuyo comportamiento puede ser elástico lineal o no lineal, o bien, viscoelástico, y bajo sistemas de carga con ejes múltiples. La utilización de estos modelos implica la aceptación de las hipótesis de las teorías de la elasticidad y de la viscoelasticidad. Aún cuando se puede demostrar que un suelo, sometido a solicitaciones de carga como las que impone el tráfico a un pavimento, presenta un comportamiento esfuerzo-deformación que se puede considerar de tipo elástico. UNIDAD 3: ESPECIFICACIONES TÉCNICAS Y DISEÑO DE MEZCLAS Objetivo Al término de la unidad el participante reconocerá la importancia de la constructibilidad enfocada a los pavimentos, identificando con ello sus especificaciones de diseño, construcción y control, para aplicar los métodos de diseño de mezclas, tanto asfálticas como de concreto hidráulico. 3.1. tos La constructibilidad en los pavimen- Para que una entidad encargada del transporte pueda recibir el mejor precio para sus proyectos, los planos y especificaciones deben ser tanto “licitables” como “construibles”. En los últimos años ha habido una creciente preocupación, ya que los planos y especificaciones, no siempre permiten que el proyecto se construya como se detalla. Cuando esto ocurre, los proyectos se retrasan, aumentan su costo, y con frecuencia se desarrollan costosos reclamos de construcción. Igual de preocupantes resultan los retrasos y trastornos causados a los automovilistas, al igual que el impacto negativo que afecta a la economía de la región, cuando se retrasan los proyectos de transporte, así como los efectos en la imagen pública de la entidad. En este sentido, en 1983 se origina el concepto de la constructibilidad, el cual se definió como “la metodología que proporciona al diseño del proyecto la facilidad de construcción, estando sujeta a todos los requerimientos necesarios para llevarla a cabo”. Esta es una definición centrada en la relación entre el diseño y la construcción que reconoce la trascendencia de la toma de decisión en la etapa de proyecto. El Subcomité de la AASHTO ha definido el “Estudio de constructibilidad” como “un proceso que utiliza personal de construcción con conocimientos extensos en construcción, en los inicios de las etapas de diseño del proyecto, para garantizar que los proyectos sean construibles, al mismo tiempo rentables, licitables y de fácil conservación”. Por su parte el CII (Instituto de la Industria de la Construcción, por sus siglas en inglés) propuso una definición con un ámbito de aplicación mucho más amplio, que define esta técnica como un sistema para conseguir la integración óptima del conocimiento y experiencia en construcción aplicadas en la planeación, ingeniería, procuración y operaciones de construcción, orientado a tratar las peculiaridades de la obra y las restricciones del entorno con la finalidad de alcanzar la totalidad de los objetivos del proyecto. Cualquiera que sean las disposiciones contractuales, el proyecto de construcción será más constructivo si el proyectista está dispuesto a entender y prever los problemas del constructor y si éste se esfuerza por entender lo que le propone el proyectista (ver Figura 1). La constructibilidad es una estrategia natural que busca el trabajo en equipo de los participantes y sistematizar las mejoras prácticas en el ciclo de vida de los proyectos de construcción. La constructibilidad desarrolla todo su potencial cuando se reconoce la compleja interacción de los factores que afectan a los procesos de diseño, construcción y conservación en el ámbito de los proyectos de pavimentos. Por lo tanto, su objetivo no está orientado únicamente a la facilidad de construcción del proyecto, sino que intenta ser un sistema por el cual se busca la facilidad constructiva y la calidad del producto resultante en las decisiones acerca de la ejecución de la obra, como respuesta a los factores que influyen en el proyecto y los objetivos del mismo. Por lo que, la constructibilidad no finaliza con la ejecución de la obra, sino que engloba las actividades de operación y conservación, con una importancia similar. Diversas instituciones, de Estados Unidos prin- cipalmente, han identificado doce principios de la constructibilidad a aplicar en las cinco fases del ciclo de vida del proyecto (planeación conceptual, diseño, procuración, construcción y operación). Tales principios son: 1.Integración. La constructibilidad debe de ser una parte integral del plan del proyecto. 2.Conocimiento constructivo. El plan del proyecto debe contar con conocimiento y experiencia constructiva. 3.Equipo experto. El equipo debe de ser experto y de composición apropiada para el proyecto. 4.Objetivos comunes. La constructibilidad aumenta cuando el equipo consigue el entendimiento del cliente y los objetivos del proyecto. 5.Recursos disponibles. La tecnología de la solución diseñada debe de ser contrastada con los recursos disponibles. 6.Factores externos. Pueden afectar al costo y al tiempo de ejecución del proyecto. 7.Programa. El programa global del proyecto debe ser realista, sensible a la construcción y tener el compromiso del equipo del proyecto. 8.Métodos constructivos. El proyecto de diseño debe de considerar el método constructivo a adoptar. 9.Factibilidad. La constructibilidad será mayor si se tiene en cuenta una construcción factible en la fase de diseño y de construcción. 10.Especificaciones. Se aumenta la constructibilidad cuando se considera la eficiencia constructiva en su desarrollo. 11.Innovaciones constructivas. Su uso aumentará la constructibilidad del proyecto. 12.Retroalimentación. Se aumenta la constructibilidad si el equipo realiza un análisis de postconstrucción. La Constructibilidad evalúa la planeación del proyecto y desarrolla procesos a través de los siguientes métodos: Estrategias para mejorar la constructibilidad, incluye: Investigación exhaustiva. Uso de sistemas constructivos mejorados. Estandarizar el diseño, es decir, planear la máxima repetición / normalización. Procurar simplificar la construcción. Mejorar la disponibilidad de la información así como su claridad. Resolver los accesos en la fase de anteproyecto. Estudiar los acopios en la fase de anteproyecto. Prever las operaciones de construcción en una secuencia práctica. Mejorar el uso de maquinaria, equipo y herramientas. Mejorar la comunicación entre diseñador, supervisor y constructor. Pensar en los operarios disponibles y evitar que los operarios tengan que volver a la obra. Permitir tolerancias razonables. Prever la seguridad de la obra. Ahorro en costos derivado de: Menores retrasos. Reducción directa de los esfuerzos de construcción. Corta duración de actividades. Menor trabajo en niveles altos. Seleccionar materiales apropiados y menor requerimiento de los mismos. Prever el mínimo tiempo de trabajo bajo rasante. Disminución de probabilidad de conflictos laborales. La necesidad de invertir inicialmente para ganar un ahorro en costos, desde una mejor constructibilidad. Más esfuerzos para diseño y procura. Más comunicación entre constructor, diseñador y proveedores. Evitar que el trabajo terminado sufra daños. Mejorar la constructibilidad y reducir costos por: Mitigación de los efectos de las condiciones adversas del sitio. Aplicación de mejoras en diseño, construcción o procesos tecnológicos. Aceleración del programa desfasando las actividades secuenciales Reducción del número de actividades más costosas. Para implementar con éxito la constructibili- dad, desde un principio, se deben dejar claros los objetivos prioritarios del proyecto y permitir que la constructibilidad sea valorada como un atributo del rendimiento del mismo. Dichos objetivos deben de ser claramente identificados por los miembros del proyecto para conseguir un buen desarrollo de esta metodología, pero también es muy importante tener en cuenta que la constructibilidad ofrece mejores resultados en el ciclo de vida de un proyecto si se contempla en las etapas iniciales del mismo (ver Figura 2) como serían en la planeación conceptual y diseño, pues permitirá que sea más eficiente el proceso de procuración, la ejecución, y los recursos que en ellas intervienen. Es importante reiterar, que el personal de construcción debe llevar a cabo una revisión temprana de constructibilidad en la etapa de diseño. Muchas entidades, como parte de su proceso de diseño, de forma rutinaria llevan a cabo revisiones de los planos y especificaciones cerca de la finalización de la fase de diseño de un proyecto. Esto no es eficaz, ya que, en esta etapa, los costos significativos han sido realizados en el desarrollo del diseño. Los cambios de planos, en esta última etapa son costosos de aplicar, tienen un efecto significativo en el programa del proyecto, pueden entrar en conflicto con los permisos ya aprobados y los compromisos, y se percibe como un ataque a la credibilidad de muchos participantes en el proceso. Por otra parte, cuando se trata que el personal de construcción se involucre a comienzos de las etapas de diseño, se desarrolla un sentido de trabajo en equipo, que debe continuar a través de la fase de construcción. Para determinar la frecuencia de los estudios, se debe tener en cuenta los recursos disponibles, los beneficios que deben alcanzarse, las organizaciones externas que puedan aportar y en qué etapa(s) del proyecto deben llevarse a cabo las revisiones. Muchas de las entidades que actualmente rea- lizan revisiones de constructibilidad recomiendan que se realicen durante las primeras etapas del diseño de proyecto. En Estados Unidos, en California, por ejemplo, se ha desarrollado un proceso en tres niveles, que se aplica a todos los proyectos. Cada nivel tiene un programa de revisión predeterminado que se definen como sigue: • El “Nivel 2”, incluye una revisión en la etapa de inicio del proyecto y en las etapas de diseño en un 30% y 95% de avance y comprende los siguientes tipos de proyectos: El estudio de constructibilidad “Nivel 1”, incluye revisiones en la etapa de inicio del proyecto y en las etapas de diseño con un avance del 30%, 60% y 95% y es apropiado para los siguientes tipos de proyectos: • • • • Carreteras grandes y complejas / mejoras en las instalaciones (incluyendo, nueva construcción, ampliaciones, o realineamiento de proyectos con organización significativa y requisitos de manejo de tráfico). Construcción de cruces complejos o modificaciones. Proyectos de rehabilitación de gran magnitud que incluyen la ampliación, reemplazos importantes de estructuras, mejoramiento en las características de drenaje, etc. • Carreteras menos complejas /proyectos de instalaciones (incluye los proyectos de ampliación, con organización mínima /requisitos de manejo de tráfico). Estructuras menos complejas o proyectos de intercambio. La mayoría de los proyectos de rehabilitación que incluyen la restitución de la estructura, ampliaciones menores, drenaje o mejoras en la seguridad. El estudio de constructibilidad “Nivel 3”, que incluye una revisión en la etapa de inicio del proyecto y cuando se lleva un avance del 95 % del diseño esta revisión es apropiada para proyectos simples, tales como las obras de mantenimiento preventivo. Se estima que el 90% de los errores de diseño son debidos a fallos en la aplicación del conocimiento existente, lo cual refuerza el argumento de que uno de los aspectos más importantes de la constructibilidad no es la falta de información, sino la falta de administración de esa información. Esto supone conseguir una buena comunicación entre los participantes en el proyecto; deben estar preparados para desarrollar su papel en la administración del proyecto de pavimentos, desde su concepción hasta su operación. Aunque los conceptos anteriores están dirigidos a los propietarios y diseñadores, las soluciones que éstos propongan impactarán directamente en las operaciones de la obra. En este sentido debemos considerar la contribución que los métodos de construcción innovadores tienen en la mejora de la práctica de construcción. Estos métodos pueden involucrar diversos aspectos como el uso innovador de materiales o sistemas temporales; herramienta manual; equipo de construcción, entre otros. Un proceso eficaz de revisión de constructibilidad cumplirá varios objetivos que son importantes para cualquier entidad encargada del transporte. El propósito de la revisión de la constructibilidad es definir los siguientes puntos: a) El proyecto, según se detalla en los planos y especificaciones, se puede construir utilizando los métodos estándares de construcción, materiales y técnicas. b) Los planos y especificaciones proporcionan al contratista información clara y concisa que puede ser utilizada para preparar una oferta competitiva, rentable. En este sentido, se deben buscar errores u omisiones en el diseño, en relación con la selección de materiales o dimensiones. c) Características del proyecto que pueden ser difíciles o excesivamente costosas para construir según lo diseñado. d) Características del proyecto que excedan la capacidad de la industria para construir correctamente. e) Características del proyecto que son difíciles para interpretar y serán difíciles de ofrecer, es decir se busca eliminar las especificaciones ambiguas. f) El proyecto cuando se construye de acuerdo a los planos y a las especificaciones se traducirá en un proyecto que puede mantenerse y conservarse de una manera rentable, durante toda su vida útil. Dentro de la revisión de la constructibilidad, deben considerarse los materiales disponibles ya que estos son determinantes en la selección más adecuada, tanto técnica como económica, de la estructura de los pavimentos. Por una parte, se deben considerar los agregados disponibles en los bancos de materiales de la zona; además de la calidad requerida, en la que se incluye la deseada homogeneidad, deben verificarse las cantidades disponibles, el suministro y su precio, condicionado en gran medida, por la distancia del acarreo. Por otro lado, también se deben considerar los materiales básicos de mayor costo, tales como cementantes, estabilizadores y modificadores, así como la experiencia y habilidad en su manejo y uso. En el desarrollo de un plan de constructibilidad, se deben considerar la implementación de listas de control para guiar el proceso de constructibilidad. La revisión de los planes de constructibilidad no es algo que le viene naturalmente a todos los ingenieros, supervisores y contratistas, ya que muchas entidades han encontrado que es imperativo que ciertas guías de control se desarrollen para el personal que se encarga de revisar la constructibilidad. Las guías o listas de control no deben ser rigurosamente respetadas, pero deben servir como un medio en el cual se centren las áreas y temas de interés Algunas de las listas de control son: Conceptos Generales 1. ¿Todos los conceptos de trabajo se muestran en los planos del proyecto y la descripción y unidad de medida son consistentes con las especificaciones? 2. ¿Todos los conceptos que se muestran en los planos, cuentan con especificaciones particulares y se establecen en ellas su forma de medición y sus bases de pago? 3. ¿El resumen de cantidades esta tabulado y resumido correctamente? 4. ¿El tiempo de ejecución considerado, es suficiente para el tipo de obra que se va a realizar? 5. ¿Todos los permisos fueron obtenidos y los requerimientos necesarios son establecidos en el proyecto? 6. ¿Se requiere de un derecho de vía adicional para construir el proyecto? 7. ¿Los planos de desvío para el control de tráfico, al igual que los planos de la etapa de construcción, están incluidos como se requieren? 8. Los recursos complementarios para las obras de desvío del tráfico, ¿Están considerados en el proyecto? 9. La limitación de las áreas de trabajo, ¿No se interrumpe el paso del público?, ¿El cierre de carril se ha considerado gráficamente? 10. ¿Las áreas sensibles del medio ambiente son identificadas en los planos e incluidas en las especificaciones? 11. ¿El plan de prevención de contaminación de las aguas pluviales se encuentra establecido en el proyecto? 12. Si los trabajos se localizan cerca o dentro de la zona urbana, pueden ser necesarias dis- posiciones para minimizar el ruido producido por las actividades, ¿Se consideran horarios de trabajo restringidos o barreras temporales de ruido? 13. ¿Se hizo una exploración sobre las rutas a través del área metropolitana junto con las autoridades locales para avisar del inicio de la obra y se realizó una lista de alternativas con conocimiento, es decir restricciones, control de polvo, recorridos nocturnos, el ruido del transporte por carretera? Bases y Pavimentos 1. En el transporte de los equipos de construcción se trasmiten cargas considerables sobre las vías de acceso a la obra. Las carreteras y/o las estructuras de las vías de acceso, ¿Pueden soportar la carga de estos equipos, que conforman el tren trabajo de pavimentación? 2. ¿Son el ancho y el grado de reconstrucción de la carretera, razonables? 3. ¿Es posible evitar anchos de calzada para proyectos de ampliación, que no son compatibles con equipos de tamaños estándar? 4. ¿Durante la construcción, en las fases de planeación y diseño se consideró el ancho convencional, para que pueda entrar el equipo de pavimentación en el camino? 5. De acuerdo a la condición del pavimento existente ¿Es necesario reemplazarlo?, ¿Es suficiente con un cambio en la estructura del pavimento?, ¿Es suficiente con colocar una sobrecarpeta en el pavimento existente? 6. En el caso de carpetas de concreto asfáltico o hidráulico, ¿Están incluidas las especificaciones apropiadas? 7. Si los acotamientos están obligados a llevar el tráfico durante la etapa de construcción, ¿Son estructuralmente adecuados o deberá ser necesario reconstruirlos? 8. ¿Tiene el pavimento existente base cementada y se considera en el proyecto?, ¿Se ha tomado en consideración las capas del pavimento existente? 9. ¿Se presentan los límites del área de colocación del pavimento, las capas que conforman el mismo, las junta de construcción, las especificaciones del material de relleno de las juntas, así como la limpieza de las grietas, y de los cortes para las juntas? 10. Si las juntas de contracción y expansión se tienen consideradas, ¿Son suficientes?, es decir, 3.00m. mínimo. 11. En proyectos de sobrecarpetas, en los tramos en donde se requiere, ¿Se están estabilizando dichas áreas para corregir los problemas existentes? 12. ¿Los planos y especificaciones indican que las juntas transversales deben programarse para concluirse durante la jornada de trabajo? 13. ¿Es necesaria la reconstrucción? Si es así ¿Cuál es la historia de la carretera? ¿Hay algún dispositivo de metal empotrado en el pavimento? 14. En la planeación de la obra y en los procedimientos constructivos, ¿Se tiene considerado aumentar el área de producción, es decir, el área trabajo para colocación de las capas del pavimento? 18. ¿Se considera el uso de 100% de concreto asfáltico triturado para los materiales de base, relleno o aumento del acotamiento? 19. ¿Están los bancos de materiales disponibles, considerando los volúmenes y calidades requeridos para el proyecto? 20. ¿El recorrido entre el sitio de la obra y los bancos de materiales, es razonable? Si es largo el recorrido, ¿Se justifica el tipo de material y el costo adicional al proyecto? Si no, ¿Hay materiales alternativos que puedan ser usados? También se recomienda que el plan deba tener un procedimiento de dictamen detallado que asigne la responsabilidad de decidir si los comentarios de la revisión se incorporarán en el diseño del proyecto. El procedimiento de dictamen debe documentar cuales, o en qué nivel, se toma la decisión de cambiar o elegir un diseño u otro alternativo. La entidad encargada de la infraestructura carretera, puede asignar la responsabilidad de tomar la determinación final al ingeniero responsable del proyecto. En Estados Unidos, específicamente en California, se utiliza este enfoque para la resolución de comentarios. Dicho plan procede de la siguiente manera: 16. ¿Se puede mejorar la planeación de la vía de acceso para reducir el tiempo de transporte de los materiales a la obra? “Todos los comentarios son discutidos en la reunión de revisión de constructibilidad, que puede tardar hasta cuatro horas para cada nivel de revisión. El objetivo es resolver todos los comentarios durante la reunión. Cualquier comentario que no se puede resolver durante ésta, se asigna a un miembro del equipo de revisión que se encarga de darle seguimiento en una fecha específica. El Gerente de Proyectos tiene la responsabilidad general de asegurar que todos los comentarios se traten adecuadamente”. 17. ¿Se pueden obtener los permisos para transportar carga por encima de los limites permitido (ejes dobles/triples), para el trabajo en áreas rurales? Otras entidades en Estados Unidos, tienen un proceso más simplificado para la resolución de problemas; en estas, el departamento de ingeniería y los supervisores de construcción se 15. ¿Las áreas para que los camiones de volteo descarguen el material transportado, están disponibles? comunican y resuelven el asunto de manera conjunta. Las cuestiones que no pueden ser resueltas entre el departamento de ingeniería y los supervisores de construcción se presentan luego al Gerente del proyecto para una determinación final. Otra herramienta para la revisión de constructibilidad es el estudio posterior a la construcción de proyectos terminados. La realización de estudios posteriores a la construcción, permite eliminar repetidos errores que incrementan los costos y afectan los programas del proyecto, conducen a una mayor comunicación entre las partes involucradas en el proceso de construcción y puede conllevar mejoras en los planes del proyecto y las especificaciones. Además, proporcionan información para el diseño de proyectos sobre temas que pueden abordarse en futuros proyectos y deben ser considerados como un proceso educativo para todas las partes implicadas en la construcción de pavimentos. Se recomienda que el proceso posterior a la construcción también incluya a representantes externos que estén familiarizados con los proyectos y las cuestiones que surgieron durante la construcción. En sus comentarios postconstrucción, las entidades deben considerar la participación de los siguientes profesionistas (según corresponda), por parte del personal de la entidad: Diseñadores de carreteras, Hidráulicos, Geotécnicos, Ingenieros de tráfico, Supervisores de obra, Residentes de conservación, etc. Por parte del personal externo: Superintendente de obra, Residentes de Obra, Residente de estimaciones, Personal de mantenimiento entre otros. El estudio posterior a la construcción se deberá llevar a cabo muy cerca del final del proyecto, mientras que el personal que está involucra- do en la revisión este todavía disponible para asistir a la revisión. Este es también el mejor momento para asegurar que la memoria de los participantes aún recuerde los detalles de los temas que se desarrollaron durante el transcurso de la obra. En conclusión, la implementación de la constructibilidad debe reflejar los siguientes beneficios: reducción en costos de los proyectos, reducción en plazos de construcción, mejoras en la productividad, mejoras en la calidad, menores costos de conservación, reducción de desperdicios, reducción de tiempos y movimientos innecesarios, uso eficiente de los recursos en la ejecución, cumplimiento de programas, reducción de sobrecostos y trabajos dobles, seguridad mejorada, mejor control de riesgo, menor número de órdenes de cambio en el proyecto, mejores relaciones entre los participantes, menor cantidad de demandas y reclamaciones, mejor reputación, satisfacción personal, diseños eficientes, además de otros beneficios. 3.2. Especificaciones de diseño, construcción y control En la definición del programa de control de calidad es muy importante el conjunto de especificaciones que se manejen, pues fijan de un modo u otro, las metas que se perdiguen, los procedimientos de construcción, la forma de medición de los volúmenes de obra, las bases de pago y el modo de verificar si se ha alcanzado la (lo) deseado en cuanto a los procedimientos de prueba y normas de calidad. Un cuadro completo de especificaciones técnicas es indispensable para manejar con claridad y de un modo razonable todos los aspectos legales, administrativos, técnicos, y de calidad de la obra; pero también es cierto que la aplicación rígida de las especificaciones sin un amplio criterio, conduce al anquilosamiento de las técnicas empleadas y a la negación de la ingeniería. Claro está que la aplicación de las especificaciones debe estar a cargo de personal con sufi- cientes estudios técnicos y la experiencia adecuada, pues de otra forma se puede dar una interpretación contraria a la meta que se persigue. La elaboración de las especificaciones es una tarea ardua y compleja, por lo que es indispensable contar con la preparación y la experiencia necesarias para esa tarea y conocer a fondo la filosofía del proyecto, así como las capacidades del medio técnico general del país y los materiales existentes en la zona, ya que las especificaciones deben ser lo más realistas posibles y acordes con lo que debe y puede lograrse. Si se carece de ese perfil, es muy posible que las especificaciones que se elaboren no sean aplicables a la obra, dado que provocarían serias confusiones durante su ejecución y por consecuencia retrasos importantes respecto al programa de construcción, así como considerables sobrecostos en la ejecución de la obra. Las normas de construcción y especificaciones técnicas, resultan de investigaciones, experiencias y estudios minuciosos de correlación, que toman en cuenta todos los datos recabados durante la construcción y operación de las obras, como las condiciones del clima, transito, geología, etc. que pudieran afectarles. Para fijar las especificaciones, se requiere apoyarse en instituciones especializadas, como Institutos de Investigación o Centros de Estudios Superiores. La transcripción ciega de normas técnicas producidas por instituciones de otros países, que parecen muy avanzadas suelen conducir a políticas inadecuadas. Las especificaciones deben ser realistas y ajustarse a lo que debe y puede lograrse, dada las características del país en donde se construirán las obras. Es común que en las naciones cuyas especificaciones se transcriben, haya diferentes problemas económicos, tecnológicos, o de clima que en los países en donde las adopten. Como consecuencia, la infraestructura carretera de las primeras, pueden mover volúmenes de transito excepcionales o desconocidos para estos últimos, lo cual podría conducir a rechazar materiales que en las obras con niveles de transito inferiores se utilizarían perfectamente; sin embargo, esas normas pueden servir de base para formular especificaciones realistas en cada caso. En general, las normas son el conjunto de requisitos, características, componentes y procedimientos de construcción, supervisión y operación, debidamente ordenados en una secuencia lógica que deben cumplirse para la elaboración de un producto o servicio. El requisito fundamental de una norma es ser universal, es decir, no importa donde se realice el trabajo o se fabrique el material, objeto de la norma; en este sentido, una o varias normas se pueden incluir en las especificaciones técnicas de las obras. 3.2.1. La Ley Federal sobre Metrología y Normalización La ley Federal sobre Metrología y Normalización define cuatro tipos de normas: Normas Oficiales Mexicanas (NOM’s): Consisten en la regulación técnica de observancia obligatoria expedida por las dependencias competentes, conforme a las finalidades estipuladas, las cuales establecen, reglas, especificaciones, atributos, directrices, características o prescripciones aplicables a un producto, proceso, instalación, sistema, actividad, servicio o método de producción u operación, así como aquellas relativas a terminología, simbología, embalaje, marcado o etiquetado. Normas Mexicanas (NMX’s): Son las que elaboran los organismos nacionales de normalización, o la Secretaría de Economía, que prevén para un uso común y repetido, reglas, especificaciones, atributos, métodos de prueba, directrices, características o prescripciones aplicables a un producto, proceso, instalación, sistema, actividad, servicio o método de producción u operación, así como aquellas relativas a terminología, simbología, embalaje, mar- cado o etiquetado. Las NMX’s son de aplicación voluntaria, salvo en los casos en que los particulares manifiesten que sus productos, procesos o servicios son conformes con las mismas y sin perjuicio de que las dependencias requieran en una norma oficial mexicana su observancia para fines determinados. Su campo de aplicación puede ser nacional, regional o local. Normas o Lineamientos Internacionales: Son normas, lineamientos o documentos normativos que emiten los organismos internacionales de normalización u otros organismos internacionales relacionados con la materia, reconocidos por el gobierno mexicano en los términos del derecho internacional. Normas de Referencia: Las entidades de la administración pública federal, deberán constituir comités de normalización para la elaboración de las normas de referencia conforme a las cuales adquieran, arrienden o contraten bienes o servicios, cuando las normas mexicanas o internacionales no cubran los requerimientos de las mismas, o bien las especificaciones contenidas en dichas normas se consideren inaplicables u obsoletas. Como ejemplo de normas que tienen alcances internacionales podemos mencionar las “ISO” (Internacional, Standard Organization), también existen otras que a pesar de ser locales, por su prestigio son utilizadas en otros países y así adquieren una función internacional, como ejemplo tenemos las siguientes: ASTM, ACI, AISC, AASHTO, DIN, etc. Por otra parte, el Reglamento de la Ley de Obras Publicas y Servicios Relacionados con las Mismas (RLOPSRM), indica que las “normas de calidad” son los requisitos mínimos que, conforme a las especificaciones generales y particulares de construcción, las entidades establecen para asegurar que los materiales y equipos de instalación permanente que se utilizan en cada obra, sean los adecuados. Así mismo, el RLOPSRM señala que las entida- des que, por las características, complejidad y magnitud de las obras que realicen, deberán exigir el cumplimiento de normas técnicas para aplicar en sus especificaciones generales de construcción, como es el caso de la Secretaría de Comunicaciones y Transportes (S.C.T.), en lo que se refiere a infraestructura en México. La Normativa para la Infraestructura del Transporte (Normativa SCT), es el conjunto de criterios, métodos y procedimientos para la correcta ejecución de los trabajos que realiza la S.C.T. en materia de infraestructura del transporte, dicha normativa es actualizada permanentemente a través del Instituto Mexicano del Transporte (I.M.T.) y tiene los siguientes objetivos: ● La uniformidad de estilo y calidad en las obras públicas y en los servicios relacionados con ellas, que realiza la S.C.T. para la infraestructura del transporte, estableciendo los criterios y procedimientos para la planeación, licitación, adjudicación, contratación, ejecución, supervisión y, en su caso, operación y mitigación del impacto ambiental. ● Normar las relaciones de la S.C.T. con las personas físicas y/o morales que contraten la ejecución de obras públicas y los servicios relacionados con ellas, o a las que se les otorguen concesiones de infraestructura para el transporte. La Normativa SCT, como anteriormente se menciona es la que orienta la selección y aplicación de los criterios, métodos y procedimientos más convenientes para la realización de los estudios y proyectos; para la ejecución, supervisión, aseguramiento de calidad, operación y mitigación del impacto ambiental de la infraestructura durante su construcción, conservación, reconstrucción y modernización. La Normativa SCT está presentada, según su propósito, en tres tipos de publicaciones denominadas: Prácticas Recomendables Las Prácticas Recomendables proponen y expli- can el establecimiento de criterios y la aplicabilidad de teorías a casos específicos, de manera que el usuario tenga elementos para seleccionar los métodos o procedimientos de entre los contenidos en los Manuales. Manuales Los Manuales contienen el compendio de los métodos y procedimientos para la realización de las actividades relacionadas con la infraestructura del transporte. Normas Las Normas proponen valores específicos para el diseño, las características y calidad de los materiales y de los equipos de instalación permanente, así como las tolerancias en los acabados; los métodos generales de ejecución, medición y base de pago de los diversos conceptos de obra y, en general, todos aquellos aspectos que se puedan convertir en especificaciones al incluirse en el proyecto o en los términos de referencia para la ejecución de las obras públicas y de los servicios relacionados con la infraestructura del transporte. Las Normas, Manuales y Prácticas Recomendables, se organizan según su temática, en doce Libros, identificados de la siguiente manera: 1. Introducción. 2. Legislación. 3. Planeación. 4. Derecho de Vía y Zonas Aledañas. 5. Proyecto. 6. Construcción. 7. Conservación. 8. Operación. 9. Control y Aseguramiento de Calidad. 10. Características de los Materiales. 11. Características de los Equipos y Sistemas de Instalación Permanente. 12. Métodos de Muestreo y Prueba de Materiales. Por otro lado, existen normas que en determinados ámbitos, ya sean públicos o privados, no son de carácter obligatorio, como es el caso de la Normativa SCT, pero si el proyectista las considera aplicables para la realización de una obra especifica, puede invocarlas para que, bajo su responsabilidad se conviertan en especificaciones particulares obligatorias para esa obra. Si la Normativa SCT no es aplicable, el proyectista debe proponer otros criterios, métodos, procedimientos o materiales que no estén contenidos en ellas, siempre y cuando estén debidamente sustentados, no contravengan las leyes aplicables y sean aprobados por las autoridades competentes. En este sentido, el objeto de las especificaciones es complementar el contenido del contrato y fijar los requisitos constructivos y de calidad que deben cumplirse, además de definir las obras por realizar en cada uno de los conceptos de trabajo, estableciendo los lineamientos de control a que debe sujetarse cada concepto. Estos requisitos son el producto de los estudios preliminares, del diseño y de la experiencia, que indican los límites y las pautas que se deben considerar durante la realización de un proyecto. Las especificaciones deben ser la columna vertebral sobre la cual debe estructurarse la ejecución de una obra, desde la etapa de planeación hasta la operación de la misma; su importancia radica en el hecho de que su principal objetivo debe ser definir y dimensionar qué se persigue al realizar dicho proyecto. Por lo tanto, se debe entender por especificaciones, el conjunto de disposiciones, requisitos, condiciones e instrucciones que la entidad, tanto pública como privada, por medio del proyectista, estipula para la ejecución de sus obras. De acuerdo al RLOPSRM las especificaciones pueden ser: 1. Especificaciones Generales. Son el conjunto de condiciones generales que la entidad tiene establecido para la ejecución de sus obras, incluyendo las que deben aplicarse para la realización de estudios, proyectos, ejecución, equipamiento, puesta en servicio, mantenimiento y supervisión, y que comprenden la forma de medición y la base de pago de los conceptos de trabajo. La función de las especificaciones generales, es describir los métodos de prueba establecidos, señalar los requisitos y tolerancias de calidad comúnmente aceptados y definir los procedimientos generales de construcción. 2. Especificaciones Particulares. Son el conjunto de disposiciones, requisitos e instrucciones particulares exigidos por la entidad para la realización de cada obra, mismas que modifican, adicionan o sustituyen a las normas y especificaciones generales correspondientes y que deben aplicarse ya sea para el estudio, para el proyecto y/o para la ejecución y equipamiento de una obra determinada, la puesta en servicio, su conservación o mantenimiento y la supervisión de esos trabajos. Son entonces las especificaciones particulares las que fijan y determinan, de modo preciso, los requisitos y los limites especiales de calidad que debe cumplir cada uno de los conceptos de trabajo para una determinada obra, así como los procedimientos especiales que deban emplearse. Dichas especificaciones deben ser, incluidas en el proceso de contratación, por lo cual, deben ser tan completas como sea necesario para eliminar toda posible duda sobre los requisitos que deben ser cumplidos en cada uno de los conceptos. solos y mezclados, que se utilizaran en la ejecución del concepto de trabajo, así como de los equipos de instalación permanente. Los criterios generales, forma de ejecución o procedimiento constructivo para la ejecución del concepto. Los niveles de calidad y de acabados que debe satisfacer el concepto, así como pruebas de control de calidad, incluyendo sus tolerancias o criterios de aceptación. En su caso, las sanciones y estímulos a que se hará acreedor el Contratista, según el nivel de calidad y acabados que logre el concepto. La forma en que se medirá el concepto, con el propósito de determinar el avance o la cantidad de obra ejecutada para su pago. La base de pago en la que se establezcan los alcances del concepto, es decir, todo aquello que deba ser incluido en el precio unitario del concepto, como materiales, mano de obra, equipos, herramientas, acciones, operaciones y en general, todo lo que se requiera para su correcta ejecución, así mismo se deberá establecer el método de medición y pago. La definición o descripción del concepto. Cabe insistir que la utilización de normas técnicas y de especificaciones claras y precisas evita discusiones y contratiempos durante la realización de una obra, por ejemplo, cuando se hace referencia a un determinado material empleado para la construcción de la capa subrasante, y se hace mencionando su nombre común o regionalizado, es decir, cuando se habla del “Tepetate” conocido en el centro del país o el otro material muy conocido en la península de Yucatán, el famoso “Sascab”; puede surgir una confusión dado que estos materiales no existen como tales en la tabla del SUCS, Sistema Unificado de Clasificación de Suelos utilizado a nivel mundial. Las normas de calidad que definan las características y los requisitos de los materiales, Sin embargo, estos términos se refieren a un material poco compresible y con un índice plás- La claridad es indispensable en las especificaciones debido a que son éstas la base para cotizar y evitar controversias inoportunas, por falta de comprensión. Por otro lado, en lo que se oponga a las normas, las especificaciones particulares prevalecerán. Estas especificaciones son obligatorias exclusivamente para la obra que se proyecta. Cada especificación particular debe contener como mínimo: tico menor de 10; por lo tanto, si se especificará que se trata de un material limo arenoso, con límite líquido menor de 50, Índice plástico de entre 10 y 8, se evitarían los típicos problemas que se dan frecuentemente en las obras. utilización de los materiales, incluyendo el caso de materiales reciclados. Deberá vigilarse que los bancos propuestos dispongan de materiales con la calidad y volumen suficiente para satisfacer la necesidad de la obra. En lo relativo a las especificaciones de materiales y ante la dificultad de determinar su comportamiento bajo el efecto del agua, temperatura y otros factores como los procesos constructivos, se ha propiciado que los materiales para pavimentación sean estandarizados, elaborándose normas que regulen las características principales que tienen mayor incidencia en su comportamiento, como son: la composición granulométrica, forma de las partículas, contenido de humedad, contenido de finos y su naturaleza, etc., de tal manera que los diferentes organismos involucrados, como la AASHTO o la SCT en México, emitan especificaciones para controlar las características de los materiales. Dichas especificaciones, deberán ser consideradas por el proyectista, incluyendo las características de calidad y de resistencia que sean convenientes. El proyecto debe incluir también la recomendaciones para el control de calidad durante la construcción del pavimento, las limitaciones para la ejecución de los trabajos y finalmente la estrategia de mantenimiento y conservación para que el pavimento cumpla con sus funciones en el ciclo de vida útil proyectado. Además de las especificaciones generales y particulares, existen las Normas complementarias, las cuales son el conjunto de disposiciones requisitos e instrucciones adicionales, establecidos por la entidad, para la realización de estudios, proyectos, ejecución y equipamiento de las obras, la puesta en servicio, su conservación o mantenimiento y la supervisión de estos trabajos. Actualmente se ha hecho evidente una tendencia a utilizar con mayor intensidad, materiales locales, subproductos industriales o reciclados, así como nuevos productos, como son los modificadores asfalticos; por lo que es necesario llevar a cabo ensayes especiales en estos tipos de materiales, para evaluar su comportamiento, y en especial su durabilidad. En la selección de las especificaciones de calidad, características y tipos de materiales y productos utilizados, se deberán tomar en cuenta los conceptos fundamentales que permitan cumplir con los atributos propios de los pavimentos. Deberán tener un carácter dinámico, pudiendo adecuarse a los cambios tecnológicos y a las necesidades practicas detectadas mediante la evaluación periódica de los pavimentos y el seguimiento de su comportamiento. Respecto a los bancos de materiales, se deberá establecer el tratamiento adecuado para la Por otra parte, aunque dos obras se tengan por iguales, una que se construirá en el sur y otra en el norte del país, en realidad son muy diferentes, pues las solicitaciones a que estarán sujetas, los suelos en los que se desplantaran, los materiales disponibles que se utilizaran, el clima de la región y hasta la idiosincrasia del personal que las ejecutaran, son totalmente distintos, de manera que, a diferencia de la fabricación industrial de un determinado producto, que se manufactura siempre con el mismo proceso y los mismos insumos, el diseño y la realización de cada obra, siempre son diferentes. Considerando esta premisa y la gran incertidumbre de las variables del diseño, resulta evidente que las normas técnicas, mexicanas o internacionales, así como las especificaciones en lo relativo a los aspectos técnicos, no pueden ser de carácter obligatorio para todas las obras, pues sería muy riesgoso aplicarlas indiscriminadamente en cualquier obra, ya que lo que puede funcionar para alguna, puede ser el motivo de falla en la otra. Generalmente, las normas, reglamentos y especificaciones que son bastos y suficientes para un determinado momento, en el termino de unos cuantos meses, sino se adecuan y se actualizan, terminan por tornarse obsoletas, por lo que deben revisarse constantemente, ya que los requisitos de los usuarios cambian y continuamente se exige una mayor calidad. mezclas asfálticas en caliente para pavimentación, que contengan agregados con un tamaño máximo de 25 mm (1”) o menor. El método Marshall modificado se desarrolló para tamaños máximos arriba de 38 mm (1.5”), y está pensado para diseño en laboratorio y control en campo de mezclas asfálticas en caliente, con graduación densa. 3.3. Debido a que la prueba de estabilidad es de naturaleza empírica, la importancia de los resultados en términos de estimar el comportamiento en campo se pierde cuando se realizan modificaciones a los procedimientos estándar. El propósito del método Marshall es determinar el contenido óptimo de asfalto para una combinación específica de agregados. El método también provee información sobre las propiedades de la mezcla asfáltica en caliente, establece densidades y contenidos óptimos de vacios que deben ser cumplidos durante el desarrollo de la construcción. Diseño de mezclas asfálticas Actualmente el diseño de mezclas asfálticas deja ver la importancia de lograr propiedades volumétricas adecuadas en la carpeta asfáltica terminada, ya que de esto depende en gran medida el desempeño de la superficie de rodamiento en su vida de servicio. De ahí, la trascendencia de simular de manera adecuada en el laboratorio la densificación que ocurre en campo, bajo la acción vehicular y de esta forma llegar a fórmulas de trabajo que permitan dosificar mezclas que exhiban un mejor comportamiento en condiciones específicas de tránsito y clima. En el diseño de las mezclas asfálticas se ha recurrido a diferentes métodos para establecer un diseño óptimo en laboratorio; los comúnmente más utilizados son el método Marshall, el Hveem y el Cantabro. Siendo el método Marshall el más utilizado en México, en cuanto a mezclas de granulometría densa y el método Cántabro para mezclas de granulometría abierta. 3.3.1. Método Marshall para mezclas de granulometría densa El método Marshall para el diseño de mezclas asfálticas fue formulado por Bruce Marshall, Ingeniero de asfaltos del Departamento de Autopistas del estado de Mississippi. A través de investigación y estudios de correlación, mejoró y adicionó el procedimiento de prueba Marshall y además desarrolló un criterio de diseño de mezclas. El método original únicamente es aplicable a En el método Marshall, lo primero que debe hacerse es determinar las cualidades que debe tener la mezcla (estabilidad, durabilidad, trabajabilidad, etc.) y seleccionar un tipo de agregado y un tipo compatible de asfalto, que puedan combinarse para producir esas cualidades. Una vez realizado lo anterior, se puede iniciar la preparación de los ensayos. La primera preparación para los ensayos, consiste en reunir muestras representativas del asfalto y del agregado que van a ser utilizados en la mezcla. La relación viscosidad-temperatura del cemento que va a ser utilizado debe ser ya conocida para poder establecer temperaturas de mezclado y compactación en el laboratorio. Posteriormente, y con el propósito de identificar sus características, se procede a secar los agregados a 110°C en un horno, determinar su peso específico y hacer un análisis granulométrico por lavado. Las especímenes de ensayo de las posibles mezclas son preparados haciendo que cada uno contenga una ligera cantidad diferente de asfalto, la cual debe ser de 64 mm (2 ½”) de alto y 102 mm (4”) de diámetro, y que se preparan de la siguiente manera (ASTM D1559): 1. Los agregados se acondicionan cercanos a la temperatura de mezclado, se dosifica el asfalto en peso con respecto a la mezcla total. Posteriormente se procede al cubrimiento del agregado pétreo, manteniendo la temperatura de mezclado dentro del rango especificado hasta que las partículas más gruesas se hayan cubierto totalmente. Ello simula los procesos de calentamiento y mezclado que ocurren en la planta. 2. Cuando la mezcla haya alcanzado la temperatura de compactación, se coloca dentro de los moldes donde va ser compactada. Los moldes deberán estar calientes, así como los demás accesorios que se utilicen en el vaciado y acomodo de la mezcla, con el fin de evitar una reducción de temperatura de la mezcla asfáltica, previa a su compactación. 3. Posteriormente los especímenes se compactan con el martillo Marshall de compactación, mediante 35, 50 o 75 golpes por cara, dependiendo de la cantidad de transito para la cual la mezcla está siendo diseñada (ver Figura 4). flexibles, cuando se obtienen estabilidades extremadamente altas se sacrifica la durabilidad. Las mezclas que presentan valores de flujo bajos y valores altos de estabilidad, son consideradas demasiado frágiles y rígidas para un pavimento en servicio. Aquellas que tiene valores altos de flujo, son consideradas demasiado plásticas y tienen tendencia a deformarse fácilmente bajo las cargas del tránsito. En el método Marshall se elaboran tres tipos de ensayes para conocer sus características volumétricas y mecánicas: Determinación de la gravedad específica La prueba de gravedad específica puede desarrollarse tan pronto como el espécimen se haya enfriado en un cuarto de temperatura. Esta prueba se hace de acuerdo con la Norma ASTM D1188, gravedad específica de mezclas asfálticas compactadas utilizando parafina; o la ASTM D2726, gravedad específica de mezclas asfálticas compactadas mediante superficies saturadas de especímenes secos. (Ver Figura 5) Medición de la estabilidad y flujo Marshall Una vez determinada la gravedad específica, se procede a la prueba de estabilidad y flujo, (Ver Figura 6) que consiste en sumergir el espécimen en un baño María a 60ºC ± 1 ºC (140 ºF ± 1.8 ºF) de 30 a 40 minutos antes de la prueba. Con el equipo de prueba listo se re- En el método Marshall se elaboran tres tipos de ensayes para conocer sus características volumétricas y mecánicas, a continuación se describen algunos componentes. Determinación de la gravedad específica. Con el fin de determinar cuál norma se debe utilizar, se realizan pruebas de absorción a la mezcla asfáltica compactada. Si la absorción es mayor al 2%, se recurre a la norma ASTM D1188, en caso contrario, se emplea la norma ASTM D2726. Medición de estabilidad y flujo Marshall. Debido a que la estabilidad Marshall indica la resistencia de una mezcla a la deformación, existe una tendencia a pensar que si un valor de estabilidad es bueno, entonces un valor más alto será mucho mejor. Para muchos materiales, su resistencia es una medida de su calidad, sin embargo, este no necesariamente es el caso de las mezclas asfálticas en caliente. Para los pavimentos mueve el espécimen colocado en baño María y cuidadosamente se seca a la superficie. Ubicando y centrando el espécimen en la mordaza inferior, se coloca la mordaza superior y se centra completamente en el aparato de carga. Posteriormente, se aplica la carga de prueba al espécimen a una deformación constante de 51 mm (2”) por minuto, hasta la falla. El punto de falla se define por la lectura de carga máxima obtenida. El número total de Newtons (lb) requeridos para que se produzca la falla del espécimen deberá registrarse como el valor de estabilidad Marshall. Mientras la prueba de estabilidad está en proceso, si no se utiliza un equipo de registro automático, se deberá mantener el medidor de flujo sobre la barra guía y cuando la carga empiece a disminuir se deberá tomar la lectura, y registrarla como el valor de flujo final. La diferencia entre el valor de flujo final e inicial, expresado en unidades de 0.25 mm (1/100”), será el valor del flujo Marshall. Análisis de densidad y contenido de vacíos Después de completar las pruebas de estabilidad y flujo, se lleva a cabo el análisis de densidad y vacíos para cada serie de especímenes de prueba. Se debe determinar la gravedad específica teórica máxima (ASTM D2041) para al menos dos contenidos de asfalto, preferentemente los que estén cerca del contenido óptimo de asfalto. Un valor promedio de la gravedad específica efectiva del total del agregado, se calcula de estos valores Utilizando la gravedad específica y la gravedad específica efectiva del total del agregado, así como el promedio de las gravedades específicas de las mezclas compactadas, la gravedad específica del asfalto y la gravedad específica teórica máxima de la mezcla asfáltica, se calcula el porcentaje de asfalto absorbido en peso del agregado seco, porcentaje de vacíos (V), porcentaje de vacíos llenados con asfalto (VFA), y el porcentaje de vacíos en el agregado mineral (VAM). Los vacios (V), son las pequeñas bolsas de aire que se encuentran entre las partículas de agregado revestidas de asfalto. Los vacios en el agregado mineral (VAM), están definidos por el espacio intergranular de vacios que se encuentra entre las partículas de agregado de la mezcla compactada, incluyendo los vacios de aire y el contenido efectivo de asfalto, y se expresan como un porcentaje del volumen total de la mezcla. Los vacios llenos de asfalto (VFA), son el porcentaje de vacios intergranulares entre las partículas de agregado (VAM) que se encuentran llenos de asfalto. Análisis de los resultados y determinación del contenido optimo de asfalto. Se trazan los resultados de los ensayes en graficas, para poder entender las características particulares de cada probeta usada en la serie. Mediante el estudio de las graficas se puede determinar cual probeta de la serie cumple mejor los criterios establecidos en el diseño de la mezcla. Las proporciones de asfalto y agregado, se convierten en las proporciones a utilizar en la mezcla final. A continuación se presentan los resultados y las graficas del ensaye Marshall (ver Figura 7 y 8). Cada gráfica tiene trazados los resultados de las diferentes pruebas elaboradas. Los valores de estos resultados están representados por puntos. Las graficas muestran los valores de la densidad, los valores de la estabilidad, los porcentajes de vacios (V), los porcentajes de vacios en el agregado mineral (VAM), los valores del flujo y los porcentajes de vacios llenos de asfalto (VFA). En cada gráfica los puntos que representan los diferentes valores son conectados mediante líneas para formar curvas suaves mínimo y luego aumenta conforme aumenta el contenido de asfalto. El porcentaje de vacios llenos de asfalto (VFA) aumenta con aumentos en el contenido de asfalto. La curva para la densidad de la mezcla es similar a la de la estabilidad, excepto que la densidad máxima se presenta a un contenido de asfalto ligeramente mayor que el que determina la máxima estabilidad. Hasta cierto punto, los valores de estabilidad y el flujo, aumentan a medida que el contenido de asfalto aumenta. Más allá de ese punto, la estabilidad y el flujo disminuyen con cualquier aumento en el contenido de asfalto. El contenido de asfalto en la mezcla final del pavimento se determina a partir de los resultados graficados. Primero se determina el contenido de asfalto para el cual el contenido de vacios es de 4%. Posteriormente se evalúan todas las propiedades calculadas y medidas para este contenido de asfalto y se comparan con los criterios de diseño previamente establecidos (especificaciones). Al observarse las graficas del ensaye, se puntualiza que se presentan varias tendencias que pueden resumirse de la siguiente manera: Si se cumplen todos los criterios, este es el contenido óptimo del diseño del asfalto, de lo contrario, será necesario realizar algunos ajustes o volver a diseñar la mezcla. El porcentaje de vacio (V), disminuye a medida que aumenta el contenido de asfalto. El diseño de la mezcla seleccionado para ser usado en un pavimento es, generalmente, aquel que cumple de la manera más económica con todos los criterios establecidos. Sin embargo, no se deberá diseñar una mezcla para optimizar una propiedad en particular. El porcentaje de vacios en el agregado mineral (VAM) generalmente disminuye hasta un valor Cualquier variación en los criterios de diseño, deberá ser permitida solo bajo circunstancias poco usuales, a no ser que el comportamiento en servicio de una mezcla en particular indique que dicha mezcla alternativa es satisfactoria. 3.3.2. Método Hveem para mezclas de granulometría densa. Los conceptos del método Hveem fueron desarrollados por Francis N. Hveem, Ingeniero de Materiales e Investigación en la División de Carreteras de California, E.U.A. en 1940. El método se enfoca en la determinación de un contenido aproximado de asfalto por medio del ensaye Equivalente Centrifugo de Kerosene (CKE) y posteriormente el sometimiento de los especímenes, con este y con menores y mayores contenidos de asfalto, a un ensayo de estabilidad. Además se efectúa un ensayo de expansión sobre un espécimen que ha sido expuesto al agua. Los procedimientos que el método Hveem utiliza para determinar el contenido óptimo de asfalto son: 1. Ensayo equivalente centrifugo de Korosene, para determinar un contenido aproximado de asfalto. 2. Preparación de especímenes de ensaye con el contenido aproximado de asfalto y con contenidos mayores y menores que el aproximado. 3. Ensaye de estabilidad, para evaluar la resistencia a la deformación. 4. Ensaye de expansión, para determinar el efecto del agua en el cambio de volumen y en la permeabilidad del espécimen. Los procedimientos detallados que deben seguirse, están descritos en las normas AASHTO T-246 y T-247, ASTM D-1559 y D-1561. El primer paso, en el método de diseño Hveem, es determinar las cualidades de estabilidad, durabilidad, trabajabilidad, resistencia al deslizamiento, etc. que debe tener la mezcla y seleccionar un tipo de agregado y un tipo compatible de asfalto que puedan combinarse para producir esas cualidades. Los procedimientos preliminares en los agrega- dos, incluyen el secar el agregado, determinar sus gravedad especifica, realizar un análisis granulométrico por lavado, determinar el área superficial del agregado y la capacidad superficial del agregado grueso; lo anterior con el fin de determinar las características de los agregados pétreos. La determinación del área superficial de los agregados es importante, porque el área superficial de un agregado, junto con su capacidad superficial, es el parámetro usado para aproximar el contenido de asfalto de la mezcla. La capacidad superficial de un agregado es su capacidad para retener una capa de asfalto. El ensayo Equivalente Centrifugo de Kerosene (CKE) es usado para determinar un contenido aproximado de asfalto para un agregado. El procedimiento CKE suministra un índice llamado factor “K” que indica, basado en la porosidad, la rugosidad relativa de partícula y la capacidad superficial. Los factores “K” son determinados por medio de ensayos que miden la cantidad de aceite retenido en la fracción gruesa de un agregado y la cantidad retenida en la fracción fina. Los factores son luego combinados en un solo factor que representa el compuesto de agregado. Este factor individual, junto con el área superficial del agregado, es posteriormente usado para determinar un contenido aproximado de asfalto a partir de una serie de gráficos. Posteriormente, se preparan los especímenes de las posibles mezclas de pavimentación; cada una contiene una ligera cantidad diferente de asfalto. Los contenidos de asfalto usados en los especímenes, son los contenidos sugeridos por los datos de los ensayos de área superficial y capacidad superficial. La proporción de agregados de las mezclas es formulada a partir de los resultados de los análisis de tamices en seco. Las especímenes se preparan de la siguiente manera: Una con el contenido de aproximado de asfalto. Dos con contenidos de 0.5 y 1.0 por ciento más que el aproximado. Una con un contenido de 0.5 por ciento menos que el aproximado. El procedimiento para la preparación es el siguiente: Este último puede ser calculado a partir de los pesos específicos del asfalto y el agregado de la mezcla, con un margen apropiado para tener en cuenta la cantidad de asfalto absorbido por el agregado; o directamente mediante el ensayo AASHTO T-209, efectuado sobre la muestra de mezcla sin compactar. Un diseño de mezcla asfáltica, debe estar dirigido a proporcionarle al pavimento una adecuada resistencia al agua para garantizar su durabilidad. El ensayo de expansión (ver Figura 10), mide la cantidad de agua que se filtra dentro o a través de una probeta, y la cantidad de expansión que el agua causa. También mide la permeabilidad de la mezcla su capacidad de permitir que el agua pase a través de ella. 1. El asfalto y el agregado se calientan y mezclan, completamente, hasta que todas las partículas del agregado sean revestidas. Esto simula los procesos de calentamiento y mezclado que ocurre en la planta. 2. La mezcla resultante es colocada en un horno a 60ºC por un periodo de quince horas para simular el almacenamiento de la mezcla en la planta y el tiempo trascurrido entre la producción y la colocación de la mezcla. Esto permite que el asfalto se “envejezca” ligeramente y también permite cualquier observación de asfalto en el agregado, lo cual seguramente ocurrirá durante la producción y colocación de la mezcla. 3. La mezcla es calentada a 100ºC para simular la temperatura de compactación. 4. Luego la mezcla es colocada en un molde de compactación y apisonada con una varilla de punta redondeada. El varillado, ayuda a garantizar una compactación uniforme de la mezcla bajo las condiciones de laboratorio. 5. Un compactador mecánico es usado para compactar la mezcla, simulando la compactación por rodillo del pavimento real. Existen tres procedimientos en el método del ensayo Hveem estos son: ●Un ensayo de estabilómetro. ●Una determinación de densidad. ●Un ensayo de expansión. El Ensayo de Estabilómetro (ver Figura 9), está diseñado para medir la estabilidad de una mezcla de prueba bajo esfuerzos específicos. El espécimen compactado es colocado dentro del estabilómetro, en donde está rodeada por una membrana de caucho. Una carga vertical es impuesta sobre el espécimen y la presión lateral (horizontal) resultante es medida. La presión vertical simula los efectos de la repetición de las cargas de ruedas neumáticas bajo un período largo. Los resultados del estabilómetro dependen, en gran parte, de la fricción interna (resistencia) de los agregados, y es un menor grado, de la consistencia del asfalto. Los vacíos son las pequeñas bolsas de aire que encuentran entre las partículas de agregado revestidas de asfalto. El porcentaje de vacíos se calcula a partir del peso específico total de cada espécimen compactado y de la gravedad específica teórica de la mezcla de pavimentación (sin vacíos). Los resultados del ensaye del estabilómetro, la densidad total y los contenidos de vacios, son registrados en una hoja de cálculo y son trazados en graficas. Cada punto de la grafica representa el valor obtenido por un espécimen, o serie, en un ensayo. Los puntos son conectados por medio de una línea continua para formar una curva suave. Dichas graficas, al igual que en el ensaye Mashall, son utilizadas para comparar las características de los especímenes de ensayo. El contenido óptimo de asfalto, es normalmente el porcentaje más alto que la mezcla pueda acomodar, sin reducir la estabilidad o el contenido de vacios por debajo de los valores mínimos. El contenido óptimo de asfalto se determina al comparar las tres características de la mezcla: los valores del estabilómetro, los porcentajes de vacios y la tendencia a la exudación. Una exudación se considera leve, si la superficie del espécimen presenta un ligero lustre; se considera moderada, si hay una cantidad suficiente de asfalto libre que aparentemente causa que un papel se pegue a la superficie, pero no se nota ninguna deformación en el espécimen. Y por último, la exudación superficial se considera fuerte, si hay suficiente asfalto libre para causar burbujas superficiales, o deformación en el espécimen, después de la compactación. 3.3.3. Método Cántabro para mezclas de granulometría abierta En 1979 se iniciaron en el Laboratorio de Caminos de la Escuela Técnica Superior de Ingenieros de Caminos, Canales y Puertos de la Universidad de Santander, los estudios encaminados a la caracterización de las mezclas bituminosas de granulometría abierta para su empleo en capas de rodamiento. La caracterización de estas mezclas en laboratorio presentó problemas importantes, siendo el principal de ellos la falta de procedimientos y métodos de ensayo que permitiesen estudiar su comportamiento mecánico. Esta falta de ensayos se debía a la diferencia de propiedades que presentan estas mezclas respecto a los materiales convencionales empleados en la construcción de carreteras. Normalmente, la propiedad más perseguida en estos materiales es su estabilidad y los ensayos son los que la evalúan. Igual ocurre con la mayoría de los métodos de dosificación y proyecto de mezclas, basados en la obtención de la estabilidad máxima. Sin embargo, en el caso de las mezclas porosas las propiedades buscadas nada tienen que ver con su estabilidad, puesto que interesan otras propiedades y características más acordes con los fines buscados y las solicitaciones a que van a estar sometidas. La escasa idoneidad que ofrecen los ensayos mecánicos tradicionales para evaluar la cohesión y resistencia a la disgregación de las mezclas porosas, motivó el desarrollo del ensayo cántabro de pérdida por desgaste. El proyecto de estas mezclas se plantea como un compromiso claro entre su permeabilidad y su resistencia a la disgregación. Una disminución de los finos y del porcentaje de contenido de asfalto, lleva consigo un aumento de la permeabilidad, pero también una disminución de su cohesión y resistencia a la disgregación. Para la determinación del contenido óptimo de asfalto en una mezcla de granulometría abierta y drenante, se prepara como mínimo tres especímenes por cada contenido de cemento asfaltico, siguiendo el procedimiento de fabricación dado en el ensayo Marshall (ASTM D-1559); posteriormente, cada espécimen que es preparado con 50 golpes por lado, se somete al desgaste en la máquina de los ángeles a 300 revoluciones, previo a mantener los especímenes a una temperatura de 25ºC por seis horas. El contenido de cemento asfaltico para cada grupo de probetas varia de 0.5 %, dos puntos bajo y dos puntos sobre el porcentaje para este tipo de mezclas de (4 a 5 % sobre el peso del agregado). A estas se les realiza la determinación de la gravedad específica para mezclas de granulometría abierta (ASTM D-3203), la gravedad especifica máxima teórica (ASTM D-2041), análisis de vacios (ASTM D-3203) en base a los parámetros anteriores, determinación de la pérdida por desgaste de la probetas mediante el empleo de la Máquina de los Ángeles (sin carga abrasiva), a 300 revoluciones, luego de mantener las probetas a 25ºC por el tiempo de 6 horas (ver Figura 12). Con los datos obtenidos se grafican las relaciones densidad, porcentaje de vacíos y porcentaje de desgaste de los especímenes, versus porcentaje de cemento asfáltico. A continuación se presenta las graficas (ver Figuras 13, 14 Y 15) de un ejemplo del método Cántabro. Analizando los resultados se puede observar claramente que mediante el ensayo Cántabro podemos determinar qué clase de mezcla asfáltica se está produciendo y que porcentaje de asfalto es el óptimo para esta determinada mezcla (ver Tabla 1). 3.3.4. Tendencias del diseño de mezclas a nivel internacional. El método Superpave (Superior Performing Asphalt Pavement) es el resultado de las investigaciones realizadas por el programa SHRP (Strategic Highway Research Program) emprendido por la administración Federal de Carreteras (FHWA) en los Estados Unidos. Debido al surgimiento de esta práctica actual, el diseño de mezclas asfálticas en caliente, se encuentra en una etapa de redefinición, en su marco conceptual. El programa surgió con el fin de mejorar el desempeño y durabilidad de las carreteras, volviéndolas más seguras, tanto para automovilistas como para los trabajadores de las mismas. El sistema Superpave, representa un sistema provisto para especificar cemento asfáltico y agregado mineral, desarrollar diseños de mezclas asfálticas, analizar y establecer predicciones de desempeño del pavimento, y que tiene como objetivo final contribuir a lograr pavi- mentos más durables, y minimizar los costos de conservación y operación de los vehículos que hagan uso de la infraestructura carretera. Junto con el desarrollo del sistema surgen nuevos equipos tanto para ensayes de cementos asfálticos, como para la elaboración de la compactación de la mezcla asfáltica. Teniendo como fin la sustitución de los métodos antiguos de diseño de mezclas asfálticas, de ahí la importancia del análisis y la consideración de esta nueva metodología. El sistema SUPERPAVE desarrolló no sólo un nuevo equipo de compactación (compactador giratorio SUPERPAVE, SGC (ver Figura 16), sino también un nuevo sistema de clasificación de los cementos asfálticos mediante innovadores equipos de ensaye, como la Vasija de Envejecimiento a Presión PAV, (ver Figura 17), Reómetro de Corte Dinámico DSR (ver Figura 18), Reómetro de Viga en Flexión BBR (ver Figura 19), ensaye de Tensión Directa IDT (ver Figura 20), y el mejoramiento de otros como el Viscosímetro Rotacional RV (ver Figura 21), y el Horno de Película Delgada Rotatoria (RTFO). El sistema Superpave proporciona nuevas especificaciones para: Asfaltos. Agregados. Nuevos métodos de diseño de mezclas asfálticas. Nuevos modelos de predicción del comportamiento. A continuación se describen las tendencias del diseño de mezclas a nivel internacional. El sistema SUPERPAVE desarrolló un nuevo equipo de compactación (compactador giratorio SUPERPAVE, SGC) Enfocado en producir una mezcla que se comporte adecuadamente, el primer paso del análisis Superpave, involucra la selección cuidadosa de los materiales y el proporcionamiento volumétrico de los mismos. Los niveles superiores de análisis requieren la utilización de sofisticados ensayos, gran parte de los cuales aun se encuentran siendo perfeccionados. Estos niveles apuntan a determinar con precisión el comportamiento futuro de la estructura del pavimento ante variables como el clima y el tráfico. El método Superpave está compuesto por tres niveles. Debido a que el análisis y el diseño de una mezcla en el sistema Superpave son complejos, la extensión del uso de esta metodología, depende del nivel de tránsito y de la función de la mezcla en el pavimento. A continuación se presentan los distintos niveles considerados para el análisis y diseño de las mezclas asfálticas en caliente mediante dicha metodología (ver Tabla 2). Primer Nivel: Este nivel requiere el diseño volumétrico, el cual involucra los siguientes aspectos: • Selección del tipo de asfalto. • Selección de las propiedades de los agregados. • Preparación de especímenes de ensayo. • Selección del contenido de asfalto. Esta actividad se basa en la estimación de las propiedades volumétricas de la mezcla: contenido de vacíos de la mezcla (Va), vacíos en el agregado mineral (VMA) y vacíos llenos de asfalto (VFA). El sistema SUPERPAVE desarrolló un nuevo sistema de clasificación de los cementos asfálticos mediante innovadores equipos de ensaye, como la Vasija de Envejecimiento a Presión (PAV), Reómetro de Corte Dinámico (DSR), Reómetro de Viga en Flexión (BBR) y ensaye de Tensión Directa (IDT). Nivel Intermedio: Este nivel utiliza como punto inicial el análisis volumétrico del nivel anterior. Los ensayos establecidos para el nivel intermedio de análisis son: • Ensayo de corte. • Ensayo de tensión indirecta. Son realizados varios ensayos para lograr de esta manera una serie de predicciones del comportamiento de la mezcla. Nivel Avanzado. Incluye la totalidad de los pasos realizados en los niveles anteriores, pero se realizan pruebas adicionales de ensaye de corte y tensión directa, con una diversa gama de temperaturas. Un completo análisis de la mezcla, utiliza especímenes confinados y ofrece un mayor y más confiable nivel de predicción del comportamiento de la misma. Utilizando la metodología Superpave, los resultados de los ensayos de comportamiento de las mezclas asfálticas permiten estimar con gran precisión el comportamiento del pavimento durante el transcurso de su vida útil, en términos de ejes equivalentes (ESALs). De la misma manera, permite estimar la cantidad de ejes equivalentes para alcanzar cierto nivel de resistencia al desplazamiento, a grietas por fatiga o a grietas por bajas temperaturas. Típicamente se utilizan pasos aislados para la selección de asfaltos y materiales agregados y dirigen los procedimientos de diseño de mezclas para combinarlos. El diseño de mezcla de Superpave integra la selección de material y el diseño en procedimientos basados en el clima y el tráfico del proyecto. Las propiedades de los agregados minerales son obviamente importantes para el desempeño de la mezcla asfáltica. Sin embargo, los métodos Marshall y Hveem no incorporan los criterios de los agregados en sus procedimientos. Los cuales si se incorporan dentro de los diseños de Superpave. En el sistema Superpave se especifican dos tipos de propiedades de los agregados: de fuente y de consenso. Las propiedades de consenso son aquellas en donde las investigaciones de SHRP creen que son críticas para alcanzar un alto desempeño de la mezcla asfáltica en caliente. Estas propiedades deben ser obtenidas a varios niveles dependiendo del volumen de tráfico y la posición del pavimento. Los altos niveles de tráfico y las mezclas de la superficie (posición superficial de los pavimentos) requieren valores más estrictos de propiedades de consenso. Muchas entidades encargadas del transporte, ya utilizan estas propiedades como un requerimiento de calidad para los agregados utilizados en la mezcla asfáltica. Las propiedades de consenso son angulosidad de los agregados gruesos, angulosidad de los agregados finos, partículas alargadas y planas, y el contenido de arcilla (equivalente de arena). Mediante la especificación de la angulosidad de los agregados finos y gruesos, el sistema Superpave busca alcanzar una mezcla asfáltica en caliente con alto grado de fricción interna y así obtener mayor fuerza en las esquilas para la resistencia a las roderas. La limitación de las piezas alargadas asegura que la mezcla no sea susceptible a fracturas durante el manejo de construcción y el tráfico. La limitación de la cantidad de arcilla hace crecer la adhesión entre el asfalto y los agregados. Las propiedades del origen o fuente, son aquellas que se utilizan frecuentemente para calificar la fuente de los agregados. Mientras estas propiedades son importantes, los valores críticos son especificados de acuerdo a la fuente. Las propiedades de origen de Superpave son la dureza, pureza y la elasticidad de los materiales. La dureza es medida mediante la prueba de abrasión (Desgaste Los Angeles). La pureza es medida mediante la prueba de pureza de sulfato de magnesio. La elasticidad de los materiales mediante las pruebas de grumos de arcilla y fiabilidad. Para determinar el tipo de granulometría de los agregados, Superpave utiliza el gráfico de graduación de poder de 0.45, que controla los límites de en una zona restringida para desarro- llar el diseño de la estructura de los agregados (ver Figura 23). Esta estructura debe pasar entre los puntos de control graduado mientras restringe la zona de graduación. La zona restringida es utilizada por Superpave para eliminar las mezclas que tienen una alta porción de arena fina con relación a la arena total y para evitar graduaciones que sigan la línea de máxima densidad, que normalmente no tienen vacíos adecuados en los agregados minerales (VAM). En muchas instancias, la zona restringida elimina el uso de arena fina en una composición de agregados e incrementa el uso de arena limpia manufacturada. El diseño de la estructura de los agregados asegura que los agregados van a desarrollar un esqueleto de piedra fuerte que resista la deformación permanente mientras permite los suficientes espacios de vacíos que favorezcan la durabilidad. Para el diseño de mezcla mediante el sistema Superpave, existen dos nuevos elementos, las pruebas de desempeño y los diseños de compactación. Los diseños de compactación van acompañados del compactador giratorio de Superpave (SGC). El SGC comparte algunas características con los compactadores actuales, pero tiene características operacionales completamente nuevas. Mientras su propósito principal es la compactación de muestras, el SGC puede ofrecer información sobre la compactación de una mezcla en particular mediante la captura de datos durante la compactación. El SGC, puede utilizarse para diseñar mezclas que no presenten un comportamiento delicado y que no se densifican en forma peligrosa con bajos contenidos de vacíos de aire bajo la acción del tráfico. Esto está acompañado de la perdida de muestras de la mezcla, antes de la compactación con SGC, deben ser horneadas por cuatro horas a 135°C para simular los retrasos que pueden ocurrir durante la construcción. La metodología SUPERPAVE debe sustituir, en el corto plazo, a los métodos tradicionales para mezclas asfálticas actualmente en uso en México (Marshall, Hveem); es por ello que resulta necesario analizar con detalle todo este nuevo conocimiento para poder adaptar las nuevas tecnologías asociadas a las necesidades especificas de la región. 3.4. Diseño de mezclas de concreto hidráulico Los procedimientos de prueba y los modelos de predicción del desempeño han sido desarrollados de forma tal, que permita al ingeniero estimar la vida útil de la mezcla asfáltica, en términos del equivalente de ejes sencillos de carga (ESAL’s). Se han desarrollado dos nuevas pruebas de desempeño, el Probador de Esfuerzo Cortante de Superpave (SST) y el Probador de Tensión Indirecta (IDT). La información que proporciona esta prueba es utilizada para los modelos de predicción de desempeño y estimar la vida útil del pavimento actual (milímetros de roderas). El proporcionamiento de mezclas de concreto, más comúnmente llamado diseño de mezclas es un proceso que se resume en los siguientes dos pasos: El diseño y procedimientos de análisis de mezcla de Superpave, dependen para su uso del nivel de tráfico para el cual son diseñados los pavimentos. El diseño volumétrico es utilizado para todos los proyectos de pavimentos y contempla las pruebas de compactación utilizando el SGC y la selección del contenido de asfalto de acuerdo a los requerimientos volumétricos del diseño. Por su ubicación, y por estar dentro de su área de influencia, el método de diseño de mezclas de concreto más utilizado en México es el del Instituto Americano del Concreto (ACI, por sus siglas en inglés). El grado de desempeño de la mezcla asfáltica, inmediato a la construcción es influenciado por los resultados de las propiedades de la mezcla en caliente y la compactación. Consecuentemente, un protocolo corto de envejecimiento se incorpora dentro del sistema de Superpave. 1. Selección de los ingredientes convenientes (cemento, agregados, agua y aditivos). 2. Determinación de sus cantidades relativas “proporcionamiento” para producir, tan económico como sea posible, un concreto de trabajabilidad, resistencia a la compresión y durabilidad apropiada para el proyecto. Cuando el concreto hidráulico se usa en la construcción de pavimentos, particularmente para la infraestructura carretera, las condiciones de calidad establecidas son muy diferentes a las requeridas para usos más comunes de este material. Aunque la resistencia a la compresión sigue siendo importante, garantizar un módulo de ruptura adecuado a las condiciones de uso, es una característica fundamental para el caso de los concretos para pavimentos. La durabilidad, la resistencia al desgaste y otras, son características que se vuelven importantes, a diferencia de aquellas que se requieren en la construcción de edificios. Aunque hay muchas propiedades importantes del concreto, la mayor parte de procedimientos de diseño, están basados principalmente en lograr una resistencia a compresión para una edad especificada así como una trabajabilidad apropiada. Además, comúnmente se asume, que si se logran estas dos propiedades las otras propiedades del concreto también serán satisfactorias (excepto la resistencia al congelamiento y deshielo u otros problemas de durabilidad tales como resistencia al ataque químico). El procedimiento para el diseño de mezclas de concreto hidráulico es el siguiente: 1. Estudio detallado de los planos y especificaciones técnicas de proyecto. 2. Selección de la resistencia a compresión o flexión promedio. 3. Selección del revenimiento, cuando este no se especifica el método del ACI incluye una tabla en la que se recomiendan diferentes valores de revenimientos de acuerdo con el tipo de construcción. 4. La elección del tamaño máximo del agregado, debe considerar la separación de las juntas, espesor de la losa y el espacio libre entre varillas individuales o paquetes de ellas. Por consideraciones económicas es preferible el mayor tamaño disponible, siempre y cuando se utilice una trabajabilidad adecuada. 5. El método presenta una tabla con los contenidos de agua recomendados en función del asentamiento requerido y el tamaño máximo del agregado, considerando concreto con y sin aire incluido. 6. Para el cálculo de la resistencia, se proporciona una tabla con los valores de la relación agua-cemento de acuerdo con la resistencia a la compresión a los 28 días que se requiera, esta debe exceder la resistencia especificada con un margen suficiente para mantener dentro de los límites especificados las pruebas con valores bajos. dades, las otras propiedades del concreto también serán satisfactorias (excepto la resistencia al congelamiento y deshielo u otros problemas de durabilidad tales como resistencia al ataque químico). 7. El contenido de cemento se calcula con la cantidad de agua determinada en el paso tres y la relación agua-cemento obtenida en el paso cuatro. Economía El costo del concreto es la suma del costo de los materiales, de la mano de obra empleada y de la maquinaria y equipo utilizados. Sin embargo, excepto para algunos concretos especiales, el costo de la mano de obra y la maquinaria son muy independientes del tipo y calidad del concreto producido. Por lo que los costos de los materiales son los más importantes y los que se deben tomar en cuenta para comparar mezclas diferentes. 8. El método ACI presenta una tabla con el volumen del agregado grueso por volumen unitario de concreto, depende del tamaño máximo nominal de la grava y del módulo de finura de la arena. 9. Hasta el paso anterior se tienen estimados todos los componentes del concreto excepto el agregado fino, cuya cantidad se calcula por diferencia, es posible emplear cualquiera de los dos procedimientos siguientes: por masa o por volumen absoluto. 10. Luego se deben ajustar las mezclas por humedad de los agregados, el agua que se añade a la mezcla se debe reducir en cantidad igual a la humedad libre contribuida por el agregado, es decir humedad total menos absorción. 11. El último paso se refiere a los ajustes a las mezclas de prueba, en las que se debe verificar el peso volumétrico del concreto, su contenido de aire, la trabajabilidad apropiada mediante el revenimiento y la ausencia de segregación y sangrado, así como las propiedades de acabado. Hay muchas propiedades importantes del concreto, la mayor parte de procedimientos de diseño, están basados en lograr una resistencia a compresión para una edad especificada; así como una trabajabilidad apropiada. Se asume, que si se logran estas dos propie- Sin embargo, es necesario tomar en cuenta ciertas consideraciones básicas de diseño. Cabe mencionar y subrayar que el cemento es más costoso que los agregados, por lo tanto, debe ser claro que, minimizar el contenido del cemento en el concreto es el factor más importante para reducir el costo del concreto. En general, esto se puede lograr de las siguientes formas: • • • • Utilizando el menor revenimiento que permita una adecuada colocación. Utilizando el mayor tamaño máximo del agregado (respetando las limitaciones indicadas en las especificaciones del proyecto). Utilizando una relación óptima del agregado grueso al agregado fino. Y cuando sea necesario utilizando un aditivo conveniente. Trabajabilidad Un concreto apropiadamente diseñado debe ser colocado y compactado apropiadamente con el equipo disponible. El acabado que permite el concreto debe ser el requerido y la segregación y sangrado deben ser minimizados. En general, el concreto debe ser suministrado con la trabajabilidad mínima que permita una adecuada colocación. La cantidad de agua requerida por trabajabilidad dependerá principalmente de las características de los agregados en lugar de las características del cemento. Cuando la trabajabilidad debe ser mejorada, el rediseño de la mezcla debe consistir en incrementar la cantidad de mortero en lugar de incrementar simplemente el agua y los finos (cemento). Debido a esto es esencial una cooperación entre el diseñador y el constructor para asegurar una buena mezcla de concreto. Resistencia y durabilidad Las especificaciones del concreto requerirán una resistencia mínima a flexo-compresión. Estas especificaciones también podrían imponer limitaciones en la máxima relación agua/ cemento (a/c) y el contenido mínimo de cemento. Es importante asegurar que estos requisitos no sean incompatibles. Por otro lado, no necesariamente la resistencia a compresión a 28 días será la más importante, debido a esto la resistencia a otras edades podría controlar el diseño. Las especificaciones también podrían requerir que el concreto cumpla ciertos requisitos de durabilidad, tales como resistencia al congelamiento y deshielo ó ataque químico. Estas consideraciones podrían establecer limitaciones adicionales en la relación agua cemento (a/c), el contenido de cemento y en adición podría requerir el uso de aditivos. Por otro lado, es necesario señalar que en adición al costo, hay otros beneficios relacionados con un bajo contenido de cemento. En general, las contracciones serán reducidas y habrá menor calor de hidratación. Sin embargo, en este sentido, se debe tener mucho cuidado en la dosificación del concreto, ya que un contenido muy bajo de cemento, disminuirá la resistencia temprana del concreto y la uniformidad del concreto será una consideración crítica. La economía de un diseño de mezcla en particular también debe tomar en cuenta, el grado de control de calidad que se espera en la obra, ya que debido a la variabilidad inherente del concreto, la resistencia promedio del concreto producido, debe ser más alta que la resistencia a compresión mínima especificada. Por lo que en las obras de pavimentos, se requiere implementar un extenso control de calidad, para el cual su objetivo será lograr un concreto con una mejor relación costo – eficiencia. Por lo tanto, el proceso de diseño de una mezcla, engloba cumplir con todos los requisitos antes vistos. Así mismo, y debido a que no todos los requerimientos pueden ser optimizados simultáneamente, es necesario compensar unos con otros, por ejemplo, puede ser mejor emplear una dosificación que para determinada cantidad de cemento no tiene la mayor resistencia a compresión o flexión, pero sin embargo, aun cumpliendo con lo especificado en la resistencia, se tiene una mayor trabajabilidad. Posteriormente se determina la variabilidad de la resistencia del concreto, en base al nivel de control de calidad del proceso de mezclado en la obra. Este procedimiento considera nueve pasos para el proporcionamiento1 de mezclas de concreto normal, incluidos el ajuste por humedad de los agregados y la corrección a las mezclas de prueba. Finalmente cabe mencionar, que incluso la mezcla perfecta no producirá un concreto apropiado si no se lleva a cabo procedimientos adecuados de colocación, acabado y curado, así como un estricto control de calidad. Los requerimientos necesarios para el diseño de mezclas de concreto hidráulico: Análisis granulométrico de los agregados. Peso unitario compactado de los agregados (fino y grueso). Peso específico de los agregados (fino y grueso). Contenido de humedad y porcentaje de absorción de los agregados (fino y grueso). Perfil y textura de los agregados. Tipo y marca del cemento. Peso específico del cemento. Relaciones entre resistencia y la relación agua/cemento, para combinaciones posibles de cemento y agregados. En el método del ACI el revenimiento es un dato que sirve de base para diseñar las mezclas de concreto. Se determinan primero el agua de la mezcla de acuerdo con el revenimiento y el tamaño máximo del agregado, después la cantidad de la grava, el último de los componentes se calcula por diferencia. 1 Para mayor información sobre el método, ver “Proporcionamiento de mezclas, ACI 211.1”, IMCUC, México, 2004. UNIDAD 4. LOS PROCESOS CONSTRUCTIVOS Y SU CONTROL DE CALIDAD BAJO LA NORMATIVIDAD SCT Objetivo Al término de la unidad el participante será capaz de identificar los diferentes procesos constructivos utilizados en los pavimentos, así como las diferentes pruebas aplicables para control de calidad de los pavimentos con afinidad a la normatividad SCT. Las fuentes pueden ser afloramientos de roca cercanos o depósitos de material granular, adyacentes al camino, o dentro del derecho de vía. El ensanchamiento del camino o el abatimiento de la pendiente del camino en zonas rocosas fracturadas pueden producir buenos materiales de construcción en una zona que ya está afectada por las actividades de construcción (ver Figura 1). 4.1. Tratamientos de los materiales. En lo referente a la construcción y modernización de la infraestructura carretera, se tiene que los costos más altos corresponden a los materiales pétreos, por lo que la localización y selección de estos materiales, se convierte en uno de los problemas fundamentales del ingeniero especialista en vías terrestres. La experiencia cotidiana ha demostrado que si se da a estas actividades la importancia que merecen se puede localizar depósitos de materiales apropiados muy cerca del lugar donde se utilizaran. En este sentido, el uso de fuentes de abastecimiento de materiales locales, puede dar lugar a importantes ahorros en los costos de un proyecto, en comparación con el costo de acarreo desde fuentes lejanas. Sin embargo, la calidad de los materiales siempre debe ser la adecuada. De acuerdo a la Normatividad de la SCT, “los bancos de materiales son las excavaciones a cielo abierto destinadas a extraer material para la formación de cuerpos de terraplenes, ampliaciones de las coronas, bermas o tendido de los taludes de terraplenes existentes, capas subyacentes o subrasantes, terraplenes reforzados, rellenos de excavaciones para estructuras o cuñas de terraplenes contiguas a estructuras, capas de pavimento, protección de obras y trabajos de restauración ecológica, así como para la fabricación de mezclas asfálticas y de concretos hidráulicos”. El equipo que se utiliza para la explotación de los bancos, debe ser el adecuado para obtener los materiales con las características especificadas en el proyecto, además se deberá producir en cantidad suficiente para satisfacer el volumen establecido en el programa de ejecución de la obra, el cual deberá tener congruencia con el programa de utilización de maquinaria, siendo un aspecto muy importante la selección de dicha maquinaria. En general, los bancos de materiales pueden producir impactos negativos importantes, incluyendo la producción de sedimentos de un área grande desgastada por erosión, un cambio en el uso del suelo, impactos en la vida silvestre, problemas de seguridad e impactos visuales. Es por ello que la planeación del si- tio de un banco de materiales, su ubicación y su explotación deberá generalmente llevarse a cabo en combinación con un Análisis Ambiental para determinar la idoneidad del sitio y las limitaciones. Se debe preparar un Plan de Desarrollo de Bancos para cualquier explotación de bancos de materiales a fin de definir y controlar el uso del sitio y de los materiales que se van a extraer. En un plan típico de desarrollo se define la ubicación del depósito de materiales, el equipo de trabajo, las áreas de almacenamiento y de extracción, los caminos de acceso, los límites de la propiedad, los recursos hídricos, la geometría final del banco y de los taludes circundantes. La extracción de los materiales del banco puede dar lugar a importantes cambios a largo plazo en el uso del suelo, por lo que se necesita un buen análisis del sitio. Los depósitos fluviales de gravas o los depósitos de terrazas de ríos generalmente se usan como bancos de materiales. Idealmente, los depósitos en los arroyos o en los ríos o cercanos a éstos no deberán usarse. La extracción de grava en cauces de arroyos con corriente puede causar daños importantes a la vía fluvial, tanto en el lugar como aguas abajo (o aguas arriba) del sitio. Sin embargo, puede ser razonable retirar ciertos materiales del canal previo al estudio adecuado del sistema fluvial y teniendo cuidado en la operación. Algunos depósitos en barras de grava o en terrazas pueden resultar adecuados como bancos de materiales, sobre todo si están por encima del canal activo. El equipo no se debe operar dentro del agua. La regeneración del sitio es necesaria una vez concluida la extracción de los materiales, y la rehabilitación deberá formar parte integral del desarrollo del sitio. Dentro de los trabajos previos a la explotación de los bancos, podemos mencionar: la delimitación de la zona de excavación, es decir, antes de abrir un frente en el banco, se delimitará la zona por excavar mediante estacas u otras referencias; el Desmonte y Des- palme, la zona por excavar, se Desmontará y Despalmará según lo establecido en las Normas NCTRCAR•1•01•001, Desmonte y NCTRCAR•1•01•002, Despalme, respectivamente. Las excavaciones en los bancos se deben ejecutar en la forma más regular posible, en seco, con el talud que garantice la estabilidad del frente, sin aflojar el material ni alterar las áreas fuera de la zona delimitada. Así mismo, dichas excavaciones se ejecutarán de manera que se permita el drenaje natural del banco. Al término de la explotación del banco, se afinarán los fondos de las excavaciones, se tenderán y afinarán sus taludes de manera que queden de 1.5:1 o más tendidos, salvo que se trate de frentes de roca, y se proveerá de un adecuado drenaje. El trabajo de regeneración se deberá identificar y definir en un Plan de Recuperación de Bancos. El trabajo de rehabilitación puede incluir la conservación y la colocación de una nueva capa vegetal, la reconfiguración del banco, la reforestación, el drenaje, el control de la erosión y las medidas de seguridad (ver Figura 2). Con frecuencia deben tomarse en cuenta aspectos como el uso provisional del sitio, la clausura y el nuevo uso en el futuro. Un sitio se puede explotar durante muchos años, pero se puede clausurar entre proyectos, por lo que es posible llegar a necesitar actividades provisionales de recuperación. Por otro lado, los materiales cercanos a la obra generalmente no cumplen con los requisitos establecidos para ser utilizados en alguna de las capas de la sección de los pavimentos, por lo que es necesario realizar uno o varios tratamientos para mejorar sus características. Los principales tratamientos empleados son: disgregado, cribado y trituración. El disgregado se utiliza en materiales finos agrumados, en materiales granulares poco cementados y en rocas alteradas. Estos materiales aprovechables, se disgregan con el equipo que se utilizo en la excavación, y si es necesario, se pepenan y eliminan las partículas de tamaños mayores al máximo establecido en el proyecto. Si el material que se habrá de utilizar es granular y tiene un desperdicio mayor al 10%, se procede a cribarlo, para este fin se utilizan mallas o tamices con una abertura un poco mayor que el tamaño máximo permisible. Los materiales que requieren ser triturados parcialmente o totalmente y cribados, se trituran al tamaño máximo establecido en el proyecto, con el equipo mecánico adecuado para satisfacer la composición granulométrica fijada. El material se pasa totalmente por el equipo, aunque sólo una parte de él se triture, determinando previamente el porcentaje por triturar (ver Figura 3). 4.2. Terracerías El procedimiento de construcción en el terreno natural generalmente, consta de tres fases: desmonte, despalme y compactación. El desmonte consiste en quitar toda la vegetación dentro del derecho de vía; en este trabajo se incluye el desenraice. Una vez desmontado el terreno natural, se extrae la capa de material que contenga materia vegetal. El espesor de esta capa puede variar entre 10 y 50 cm. y llegar como máximo a un metro si se tiene un espesor fuerte de material altamente compresible. A esta fase se le denomina despalme. Posteriormente se compacta el terreno natural, generalmente al 90% de su PVSM. Antes de iniciar la construcción de los terraplenes, se deben rellenar los huecos resultantes de los trabajos de desmonte y despalme con material de buena calidad y compactado adecuadamente, así mismo, se debe compactar el terreno natural o el despalmado, en el área de desplante, en un espesor mínimo de 20cm. y a una compactación similar a la del terreno natural. Los materiales que se utilicen en la construcción de terraplenes, deben cumplir con lo establecido en la Normas N•CMT•1•01, Materiales para Terraplén (ver Tabla 1), N•CMT•1•02, Materiales para Subyacente (ver Tabla 2) y N•CMT•1•03, Materiales para Subrasante (ver Tabla 3), según corresponda. Los materiales para la construcción del cuerpo del terraplén, la ampliación de la corona o el tendido de los taludes de terraplenes existentes, cuando procedan de cortes, pueden ser compactables o no compactables. Cuando provengan de bancos o se utilicen en la construcción de las capas subyacentes y subrasantes, siempre deben ser compactables. Como parte de los trabajos previos a la construcción del terraplén, se delimitará la zona de desplante del mismo mediante estacas u otras referencias, de acuerdo con lo indicado en el proyecto. Posteriormente en la zona de desplante del terraplén se ejecutará debidamente el desmonte, considerando lo señalado en la Norma N•CTR•CAR•1•01•001, Desmonte, y cuando así lo establezca el proyecto, se despalmará de acuerdo con lo señalado en la Norma N•CTR•CAR•1•01•002, Despalme. Cuando se encuentre material de calidad inaceptable en el área de desplante del terraplén, el material debe ser sustituido por otro de mejor calidad, para lo cual se abrirá una caja de la profundidad necesaria como parte del despalme. De acuerdo con las características del material se observará la necesidad de compactar el fondo de la caja. La caja se rellenará con capas compactadas con el tipo de material y la compactación que indique el proyecto. En la ampliación de la corona o tendido de taludes en los que no se vaya a modificar el ancho de la corona de terraplenes existentes o en trabajos para la elevación de la subrasante, se deben excavar escalones de liga conforme a lo establecido en el proyecto, considerando lo señalado en la Norma N•CTR•CAR•1•01•004, Escalones de Liga. 2 Cuando la intensidad del tránsito (ΣL) sea menor de 10,000 ejes equivalentes, no se requiere la capa subyacente. Cuando la intensidad del tránsito (ΣL) sea mayor de 10 millones de ejes equivalentes, la capa subrasante será motivo de diseño especial. El material proveniente de cortes o bancos se debe descargar sobre la superficie donde se extenderá, en cantidad prefijada por estación de 20 m., en tramos que no sean mayores a los que, en un turno de trabajo, se pueda tender, conformar y compactar o acomodar el material. En caso de material compactable, éste se debe preparar hasta alcanzar el contenido de agua de compactación que indique el proyecto y obtener homogeneidad en granulometría y humedad, extendiéndolo parcialmente e incorporándole el agua necesaria para la compactación, por medio de riegos y mezclados sucesivos, o eliminando el agua excedente. Siempre que la topografía del terreno lo permita el material se extenderá en capas sucesivas sensiblemente horizontales en todo el ancho de la sección. Cuando la topografía del terreno presente lugares inaccesibles donde no sea posible la construcción por capas compactadas o acomodadas utilizando equipo mayor, dichos lugares se rellenarán a volteo para formar una plantilla en la que se pueda operar el equipo, prosiguiendo la construcción por capas compactadas de ese nivel en adelante. Cuando el nivel de desplante coincida sensiblemente con el nivel freático, se debe evitar desplantar el terraplén directamente sobre la superficie saturada, procediendo al abatimiento del nivel freático o a colocar una primera capa a volteo de espesor suficiente para que soporte al equipo. Como parte final del terraplén se construirán la capa subyacente y, por último, la capa subrasante (ver Figura 4) con los espesores, materiales y grados de compactación que se establezcan en el proyecto. Cuando la construcción de la capa subrasante se ejecute directamente bajo el nivel del piso de un corte y los materiales en ese sitio satisfagan las características establecidas en el proyecto, dicha capa se debe formar sin necesidad de una excavación adicional, escarificando y compactando la cama del corte, con el espesor y grado de compactación que establezca el proyecto. Cuando se ejecute una excavación adicional abajo del nivel del piso de un corte, para alojar la capa subrasante, ésta se formará extendiendo el material en todo el ancho de la excavación y conformándolo. El proceso constructivo de las terracerías, se lleva a cabo de la siguiente manera. 1. Tendido y acomodo del material para terraplén: Para el cuerpo del terraplén, la capa subyacente y la capa subrasante, el material compactable se extenderá en todo el ancho del terraplén, en capas sucesivas, con un espesor no mayor que aquel que el equipo sea capaz de compactar al grado indicado en el proyecto, y se conformará de tal manera que se obtenga una capa de material sin compactar de espesor uniforme. 2. Tendido y proporcionamiento de humedad en material no compactable: El material no compactable para el cuerpo del terraplén, se debe humedecer y extender en todo el ancho del terraplén, en capas sucesivas, con el espesor mínimo que permita el tamaño máximo de las partículas del material; se conformará de tal manera que se obtenga una capa con superficie sensiblemente horizontal. Este material se debe colocar hasta el nivel de desplante de la capa subyacente, misma que se debe extender y conformar. 3. Compactación del material para subrasante: Cada capa de material compactable, tendida y conformada, se debe compactar hasta alcanzar el grado indicado en el proyecto. La compactación se hará longitudinalmente, de las orillas hacia el centro en las tangentes y del interior al exterior en las curvas, con un traslape de cuando menos la mitad del ancho del compactador en cada pasada. 4. Sección transversal de un terraplén Cada capa de material no compactable, tendida y conformada, se debe acomodar mediante bandeo, ronceando un tractor montado sobre orugas, que tenga una masa mínima de 36 ton., de forma que pase cuando menos 3 veces por cada sitio. El número de pasadas podrá ser ajustado en la obra, dependiendo del equipo que se utilice. El bandeo se debe hacer longitudinalmente, de las orillas hacia el centro en las tangentes y del interior al exterior en las curvas, con un traslape de cuando menos la mitad del tractor en cada franja bandeada. En los alineamientos, perfiles y secciones del cuerpo del terraplén, la capa subyacente y la capa subrasante, se debe cumplir con lo establecido en el proyecto, y con las tolerancias que se indican en la Tabla 4, para lo cual se debe hacer un seccionamiento topográfico en las estaciones cerradas a cada 20m. y en estaciones singulares como las de inicio y término de curvas, entre otras. 4.3. Bases y sub-bases Los materiales que se utilicen para la construcción de subbases deben cumplir con lo establecido en las Normas N-CMT-4-02/001, Materiales para Subbases, Tabla 5 y 6, y figura 8, salvo que el proyecto indique otros lineamientos. Así mismo, los materiales que se utilicen para la construcción de la capa de base, deben cumplir con lo establecido en las Normas NCMT-4-02/002, Materiales para Bases Hidráulicas, Tablas 7-10 (Ver anexo_tablas) y Figuras 9 y 10, salvo que el proyecto indique otros lineamientos. Cuando sea necesario mezclar dos o más materiales de dos o más bancos diferentes, se deben mezclar con el proporcionamiento necesario para producir un material homogéneo, con las características establecidas en el proyecto, mediante uno de los siguientes procedimientos: Mezclado en planta: En plantas del tipo pugmill o de tambor rotatorio, la dosificación de los materiales y el agua, se realiza por masa. En mezcladoras de tipo continuo, la dosificación de los materiales y el agua, puede hacerse por masa o por volumen. Mezclado en el lugar: Si la mezcla de los materiales se hace en el lugar de su utilización, se debe mezclar en seco y posteriormente se incorporará el agua. Inmediatamente antes de iniciar la construcción de la subbase o la base, la superficie sobre la que se colocará debe estar debidamente terminada dentro de líneas y niveles, sin irregularidades y reparados satisfactoriamente los baches que hubieran existido. Los acarreos de los materiales hasta el sitio de su utilización, se deben hacer de tal forma que el tránsito sobre la superficie donde se construirá la subbase o la base, se distribuya sobre todo el ancho de la misma, evitando la concentración en ciertas áreas y, por consecuencia, su deterioro. Se debe descargar el material sobre la subrasante o la subbase, según sea el caso, en la cantidad prefijada por estación de 20 m., en tramos que no sean mayores a los que, en un turno de trabajo, se pueda tender, conformar y compactar el material. Si el tendido se realiza con extendedora, la descarga se debe hacer directamente en su tolva y la preparación del material se debe hacer previamente a su transporte. Se debe preparar el material extendiéndolo parcialmente e incorporándole el agua necesaria para la compactación, por medio de riegos y mezclados sucesivos, hasta alcanzar la humedad adecuada y obtener homogeneidad en granulometría y humedad. Después de preparado el material, se debe extender en todo el ancho de la corona y se conformará de tal manera que se obtenga una capa de material sin compactar el espesor uniforme. El material se debe extender en capas sucesivas, con un espesor no mayor que aquel que el equipo sea capaz de compactar al grado indicado en el proyecto. Si el tendido se realiza con extendedora, su tolva de descarga debe permanecer llena para evitar la segregación del material. La capa extendida se compactará hasta alcanzar el grado indicado en el proyecto. La compactación se debe hacer longitudinalmente, de las orillas hacia el centro en las tangentes y del interior al exterior, en las curvas, con un traslape de cuando menos la mitad del ancho del compactador en cada pasada. La capa ya compactada se debe escarificar superficialmente y se le debe agregar agua, antes de tender la siguiente capa, con el propósito de ligarlas. El alineamiento, perfil y sección de la subbase o la base, deben cumplir con lo establecido en el proyecto, con las tolerancias que se indican en la Tabla 11, para lo que se ejecutarán los levantamientos topográficos correspondientes. Las bases sobre las que se construye una carpeta de concreto asfaltico o hidráulico deben tener un modulo de elasticidad semejante al de estas carpeta, por lo que conviene estabilizarlas, mezclándolas con cal hidratada, cemento portland o algún material asfaltico; de lo contrario la carpeta se puede agrietar, con las deformaciones de la base. 3 3 Las unidades son en centímetros. En el caso de subbases para pavimentos de concreto hidráulico, se deberá cumplir con las tolerancias para bases indicadas en esta Tabla. 4.4. Carpetas asfálticas 4.4.1. Carpetas asfálticas con mezclas en caliente Los materiales que se utilicen en la construcción de carpetas asfálticas con mezcla en caliente, cumplirán con lo establecido en las Normas N•CMT•4•04, Materiales Pétreos para Mezclas Asfálticas, Tablas 12-17, (ver anexo_tablas) N•CMT•4•05•001, Calidad de Materiales Asfálticos, N•CMT•4•05•002, Calidad de Materiales Asfálticos Modificados, N•CMT•4•05•003, Calidad de Mezclas Asfálticas para Carreteras, Tablas 18 y 19 (ver anexo_tablas) y N•CMT•4•05•004, Calidad de Materiales Asfálticos Grado PG, salvo que el proyecto indique otra cosa. Los materiales pétreos, asfálticos y aditivos que se empleen en la elaboración de las carpetas asfálticas con mezcla en caliente, se deben mezclar con el proporcionamiento necesario para producir una mezcla asfáltica homogénea, con las características establecidas en el proyecto. El proporcionamiento se debe determinar mediante un diseño de mezclas asfálticas en caliente, para obtener las características establecidas en el proyecto. Los trabajos deben ser suspendidos en el momento en que se presenten situaciones climáticas adversas y no se deben reanudar mientras éstas no sean las adecuadas. Además se debe considerar que no se deben construir carpetas asfálticas con mezcla en caliente: Sobre superficies con agua libre o encharcada. Cuando exista amenaza de lluvia o esté lloviendo. Cuando la temperatura de la superficie sobre la cual serán construidas esté por debajo de los 15° C. Cuando la temperatura ambiente esté por debajo de los 15° C y su tendencia sea a la baja. Sin embargo, las carpetas asfálticas con mezcla en caliente pueden ser construidas cuando la temperatura ambiente esté por arriba de los 10° C y su tendencia sea al alza. La temperatura ambiente será tomada a la sombra lejos de cualquier fuente de calor artificial. Inmediatamente antes de iniciar la construcción de la carpeta asfáltica con mezcla en caliente, la superficie sobre la que se colocará debe estar debidamente terminada dentro de las líneas y niveles, exenta de basura, piedras, polvo, grasa o encharcamientos de material asfáltico, sin irregularidades y reparados satisfactoriamente los baches que hubieran existido. Cuando la carpeta asfáltica con mezcla en caliente se construya sobre una base, ésta se impregnará de acuerdo con lo indicado en la Norma N•CTR•CAR•1•04•004, Riegos de Impregnación. Si así lo indica el proyecto, inmediatamente antes de iniciar el tendido de la carpeta asfáltica con mezcla en caliente, se aplicará un riego de liga en toda la superficie, del tipo y con la dosificación establecidos en el proyecto, de acuerdo con lo indicado en la Norma N•CTR•CAR•1•04•005, Riegos de Liga. Durante el proceso de producción no se debe cambiar de un tipo de mezcla asfáltica a otro, hasta que la planta haya sido vaciada completamente y los depósitos de alimentación del material pétreo sean cargados con el nuevo material. El proceso constructivo de las carpetas asfálticas en caliente, se lleva a cabo de la siguiente manera. 1. Planta de mezcla asfáltica en caliente: El procedimiento que se utilice para la elaboración de la mezcla asfáltica se debe tener los cuidados necesarios para el manejo de los materiales a lo largo de todo el proceso, para que la mezcla cumpla con los requerimientos de calidad establecidos en el proyecto. 2. Extendido de mezcla asfáltica en caliento mediante pavimentadora: Después de elaborada la mezcla asfáltica, se debe extender y conformar con una pavimentadora autopropulsada, de tal manera que se obtenga una capa de material sin compactar el espesor uniforme. Sin embargo, en áreas irregulares, la mezcla asfáltica puede tenderse y terminarse a mano. 3. Instalación de pasajuntas a lo largo de una junta de construcción longitudinal: Inmediatamente después de tendida la mezcla asfáltica, esta debe ser compactada. La capa extendida se debe compactar lo necesario para lograr que cumpla con las características indicadas en el proyecto. La compactación se debe hacer longitudinalmente a la carretera, de las orillas hacia el centro en las tangentes y del interior al exterior en las curvas, con un traslape de cuando menos la mitad del ancho del compactador en cada pasada. Mediante la curva Viscosidad-Temperatura del material asfáltico utilizado, se debe de determinar las temperaturas mínimas convenientes para el tendido y compactación de la mezcla asfáltica. En el caso de emplear asfalto modificado, el proveedor del mismo debe indicar, las temperaturas adecuadas de mezclado y compactación para su producto. El tendido se debe hacer en forma continua, utilizando un procedimiento que minimice las paradas y arranques de la pavimentadora. Cuando el tendido se haga en 2 o más franjas, con un intervalo de más de un día entre franjas, éstas se deben ligar con cemento asfáltico o con emulsión de rompimiento rápido. Esto se puede evitar si se elimina la junta longitudinal utilizando pavimentadoras en batería. La cara expuesta de las juntas transversales se debe recortar aproximadamente a 45° antes de iniciar el siguiente tendido, ligando las juntas con cemento asfáltico o con emulsión de rompimiento rápido. Se debe tener especial cuidado para que el enrasador traslape las juntas entre 3 y 5 cm. y que el control del espesor sea ajustado de tal manera que el material quede ligeramente por arriba de la capa previamente tendida, para que al ser compactado, el pavimento quede con los niveles y dentro de las tolerancias, establecidos en el proyecto. De ser necesario, la mezcla asfáltica se extenderá en capas sucesivas, con un espesor no mayor que aquél que el equipo sea capaz de compactar, hasta que se obtengan la sección y el espesor establecidos en el proyecto. Cuando el tendido se haga por capas, la capa sucesiva no se tenderá para obtener las características establecidas en el proyecto. Los trabajos deben ser suspendidos en el momento en que se presenten situaciones climáticas adversas y no se reanudarán mientras éstas no sean las adecuadas, considerando que no se deben construir carpetas asfálticas con mezcla en frío: hasta que la temperatura de la capa anterior sea menor de 70° C en su punto medio. Durante el tendido de la mezcla asfáltica en caliente, la tolva de descarga de la pavimentadora debe permanecer llena, para evitar la segregación de los materiales. Al final de cada jornada y con la frecuencia necesaria, se debe limpiar perfectamente todas aquellas partes de la pavimentadora que presenten residuos de mezcla asfáltica. El uso de compactadores vibratorios sólo está permitido para la compactación de capas mayores de 4 cm. de espesor. La compactación se debe terminar cuando la mezcla asfáltica tenga una temperatura igual a la mínima conveniente para la compactación, y se hayan alcanzado las características de la mezcla indicadas en el proyecto. Se debe evitar que se estacione el equipo de compactación, por periodos prolongados, sobre la carpeta asfáltica con mezcla en caliente recién compactada, para evitar que se produzcan deformaciones permanentes en la superficie terminada. Se debe tener cuidado en mantener siempre bien humedecidos los rodillos compactadores para evitar que la mezcla caliente se adhiera y se provoquen imperfecciones en el acabado de la carpeta asfáltica. Una vez concluida la compactación en todo el ancho de la corona de la última capa de la car- peta asfáltica con mezcla en caliente, se debe formar un chaflán en las orillas, cuya base será igual a 1.5 veces el espesor de la carpeta asfáltica, compactándolo con el equipo adecuado. Para ello se debe utilizar mezcla asfáltica adicional, colocándola inmediatamente después del tendido, o bien directamente con las pavimentadoras si están equipadas para hacerlo. El alineamiento, perfil, sección y espesor de la carpeta asfáltica con mezcla en caliente, deben cumplir con lo establecido en el proyecto y con las tolerancias que se indican en la Tabla 20. 4.4.2. Carpetas asfálticas con mezclas en frio Los materiales que se utilicen en la construcción de carpetas asfálticas con mezcla en frío, deben cumplir con lo establecido en las Normas N•CMT•4•04, Materiales Pétreos para Mezclas Asfálticas (ver anexo_Tablas 12 y 17), N•CMT•4•05•001, Calidad de Materiales Asfálticos, N•CMT•4•05•002, Calidad de Materiales Asfálticos Modificados y N•CMT•4•05•003, Calidad de Mezclas Asfálticas para Carreteras (ver anexo_Tablas 18 y 19), salvo que el proyecto indique otra cosa. Básicamente, el proceso constructivo, así como las recomendaciones y las tolerancias en la calidad, son muy similares a la construcción de carpetas asfálticas con mezclas en caliente. El proporcionamiento se debe determinar mediante un diseño de mezclas asfálticas en frío, Sobre superficies con agua libre o encharcada. Cuando exista amenaza de lluvia o esté lloviendo. Cuando la temperatura de la superficie sobre la cual serán construidas esté por debajo de los 4° C. Cuando la temperatura ambiente esté por debajo de los 4° C. La temperatura ambiente será tomada a la sombra lejos de cualquier fuente de calor artificial. Inmediatamente antes de iniciar la construcción de la carpeta asfáltica con mezcla en frío, la superficie sobre la que se colocará debe estar debidamente terminada dentro de las líneas y niveles, exenta de basura, piedras, polvo, grasa o encharcamientos de material asfáltico, sin irregularidades y reparados satisfactoriamente los baches que hubieran existido. Cuando la carpeta asfáltica con mezcla en frío se construya sobre una base, ésta se debe impregnar de acuerdo con lo indicado en la Norma N•CTR•CAR•1•04•004, Riegos de Impregnación. Inmediatamente antes de iniciar el tendido de la carpeta asfáltica con mezcla en frío, se debe aplicar un riego de liga en toda la superficie, del tipo y con la dosificación establecidos en el proyecto, de acuerdo con lo indicado en la Norma N•CTR•CAR•1•04•005, Riegos de Liga. Después de elaborada la mezcla asfáltica, esta se debe extender y conformar con una pavimentadora autopropulsada, de tal manera que se obtenga una capa de material sin compactar de espesor uniforme. El tendido se debe hacer en forma continua, utilizando un procedimiento que minimice las paradas y arranques de la pavimentadora. Cuando el tendido se haga en 2 o más franjas, con un intervalo de más de un día entre franjas, éstas se deben ligar con emulsión de rompimiento rápido. Esto se puede evitar si se elimina la junta longitudinal utilizando pavimentadoras, en batería. Inmediatamente después de tendida la mezcla asfáltica, o bien cuando la emulsión haya comenzado a romper, la mezcla debe ser compactada. La capa extendida se debe compactar lo necesario para lograr que cumpla con las características indicadas en el proyecto. La compactación se debe hacer longitudinalmente a la carretera, de las orillas hacia el centro en las tangentes y del interior al exterior en las curvas, con un traslape de cuando menos la mitad del ancho del compactador en cada pasada. El alineamiento, perfil, sección y espesor de la carpeta asfáltica con mezcla en frio, deben cumplir con lo establecido en el proyecto y con las tolerancias que se indican en la Tabla 20. 4.5. Carpetas de concreto hidráulico Los materiales que se utilicen en la construcción de carpetas de concreto hidráulicos, deben cumplir con lo establecido en las Normas aplicables del Título 06. Materiales para Losas de Concreto Hidráulico, de la Parte 4. Materiales para Pavimentos, del Libro CMT. Características de los Materiales, salvo que el proyecto indique otra cosa. El proceso constructivo de las carpetas asfálticas de concreto hidráulico, se realiza de la siguiente manera: 1. Planta de mezclado: Los agregados pétreos, el cemento Pórtland y aditivos que se empleen en la elaboración de las carpetas de concreto hidráulico, se deben mezclar con el proporcio- namiento necesario para producir un concreto hidráulico homogéneo, con las características establecidas en el proyecto. en las juntas de contracción y se colocarán con el mismo alineamiento y espaciamiento. 2. Instalación de pasajuntas a lo largo de una junta transversal: Se deben colocar antes del colado del concreto hidráulico, mediante silletas o canastas metálicas de sujeción que las aseguren en la posición correcta durante el colado y el vibrado del concreto, sin impedir sus movimientos longitudinales. Una vez colocadas, la superficie expuesta de las pasajuntas se debe someter a un tratamiento antiadherente, con grasa, una funda de plástico u otro procedimiento, para garantizar el libre movimiento longitudinal de las losas en la junta. Las pasajuntas que se pongan en las juntas transversales de construcción, de expansión y de emergencia, serán iguales a las que se utilicen 3. Colocación del concreto frente a la pavimentadora: Después de elaborado el concreto hidráulico, este debe ser colocado extendiéndolo y consolidándolo con una pavimentadora autopropulsada, de tal manera que se obtenga una capa de material de espesor uniforme. Sin embargo, en áreas irregulares, el concreto puede extenderse y terminarse a mano. El colado se debe hacer en una forma continua, utilizando un procedimiento que minimice las paradas y arranques de la pavimentadora. 4. Instalación de pasajuntas a lo largo de una junta de construcción longitudinal: Las barras de amarre que se coloquen en las juntas longitudinales, deben ser corrugadas, con las características indicadas en el proyecto, y se deben colocar mediante silletas, o insertadas por vibración si se usa equipo de cimbra deslizante. En una longitud de 45 cm. antes y después de una junta transversal, no se colocarán barras de amarre. Los trabajos deben suspenderse en el momento en que se presenten situaciones climáticas adversas y no se reanudarán mientras éstas no sean las adecuadas, considerando que no se construirán carpetas de concreto hidráulico: Sobre superficies con agua libre o encharcada. Cuando exista amenaza de lluvia o esté lloviendo. Cuando la temperatura de la superficie sobre la cual serán construidas, esté por debajo de los 4° C. Cuando la temperatura ambiente sea de 4° C y su tendencia sea a la baja. Sin embargo las carpetas de concreto hidráulico pueden ser construidas cuando la temperatura ambiente esté por arriba de 2° C y su tendencia sea al alza. La temperatura ambiente debe ser tomada a la sombra lejos de cualquier fuente de calor artificial. Cuando la evaporación sobre la superficie de la losa sea mayor de 1 kg por m2 por hora, determinada de acuerdo con las recomendaciones de la Portland Cement Association (PCA), a menos que se levanten rompevientos para proteger el concreto hidráulico. Inmediatamente antes de la construcción de la carpeta de concreto hidráulico, la superficie sobre la que se colocará debe estar debidamente terminada dentro de las líneas y niveles, exenta de materias extrañas, polvo, grasa o encharcamientos, sin irregularidades y reparados satisfactoriamente los baches que hubieran existido. Cuando la carpeta se construya sobre una capa de materiales pétreos, como una subbase, ésta se debe impregnar de acuerdo con lo indicado en la Norma N•CTR•CAR•1•04•004, Riegos de Impregnación o se colocará sobre ella una membrana de polietileno. Las pasajuntas y barras de amarre para losas de concreto hidráulico con juntas, se deben colocar de acuerdo con lo indicado en el proyecto. Las pasajuntas que se utilicen en las juntas transversales de contracción, deben ser barras lisas con las características indicadas en el proyecto y con sus extremos libres de rebabas cortantes. Se deben colocar antes del colado del concreto hidráulico, mediante silletas o canastas metálicas de sujeción que las aseguren en la posición correcta durante el colado y el vibrado del concreto, sin impedir sus movimientos longitudinales. Una vez colocadas, la superficie expuesta de las pasajuntas se debe someter a un tratamiento antiadherente, con grasa, una funda de plástico u otro procedimiento, para garantizar el libre movimiento longitudinal de las losas en la junta. Las pasajuntas que se pongan en las juntas transversales de construcción, de expansión y de emergencia, serán iguales a las que se utilicen en las juntas de contracción y se colocarán con el mismo alineamiento y espaciamiento. En losas de concreto hidráulico con refuerzo continuo, el refuerzo continuo se puede hacer con varillas de acero o mallas prefabricadas electrosoldadas, colocadas a la altura y con los traslapes que indique el proyecto, utilizando los dispositivos adecuados para asegurar la continuidad del refuerzo. En algunos casos, las varillas se pueden colocar y alinear con un equipo especial ubicado frente a la pavimentadora, el cual guía y posiciona las varillas con el espaciamiento y la elevación de proyecto, mientras se coloca el concreto. En losas de concreto presforzado, los tendones necesarios para las losas de concreto presforzado, se deben colocar sobre asientos de apoyo situados en las posiciones que indique el proyecto. Los tendones transversales en las zonas de curva, se apoyarán en medias cimbras, colocadas a lo largo de la cara interior de la franja por pavimentar. Cuando el colado sea suspendido por más de 30 min., se debe proceder a construir una junta transversal de emergencia. Cada franja de concreto hidráulico se debe colar cubriendo como mínimo el ancho total del carril o, de preferencia, el ancho total de la calzada y sus acotamientos. Al final de cada jornada y con la frecuencia necesaria, se deben limpiar perfectamente todas aquellas partes de la pavimentadora que presenten residuos de concreto hidráulico. Inmediatamente después de colado el concreto hidráulico, este se debe consolidar mediante vibrado. El vibrado se debe hacer uniformemente en todo el volumen de la carpeta, utilizando vibradores mecánicos, cuidando que no entren en contacto con la cimbra. Para el caso de áreas no accesibles a los vibradores de las pavimentadoras, se emplearán vibradores de inmersión manuales. El acabado de la carpeta de concreto hidráulico, se debe hacer pasando sobre su superficie la rastra de texturizado y la texturizadora, o bien, mediante el método de denudado químico, que consiste en rociar un retardante de fraguado sobre la superficie del concreto fresco y, después de que la masa de concreto ha endurecido, aplicar un cepillado enérgico con un dispositivo de cerdas metálicas para eliminar el mortero de la superficie. Después de terminado el texturizado, cuando el concreto empiece a perder su brillo superficial, con el equipo de curado se debe aplicar el material que indique el proyecto, para formar la membrana de curado en la superficie de la carpeta. En el caso de juntas aserradas, sus caras expuestas deben ser curadas inmediatamente después de que se concluya el corte. En el caso de carpetas de concreto hidráulico con juntas, una vez que el concreto haya endurecido lo suficiente para que no se desportille y antes de que se formen grietas naturales por contracción, se debe aserrar la carpeta para formar una junta (ver Figura 19). Los cortes se ajustarán al alineamiento, dimensiones y características establecidas en el proyecto. Primero se deben aserrar las juntas transversales de contracción e inmediatamente después las longitudinales. Se debe elegir el momento propicio para efectuar el aserrado. Cuando se requiera hacer la junta con cortes en dos etapas (escalonados), el segundo corte no se realizará antes de 72 horas después del colado (ver Figura 20). En el sitio preestablecido para terminar el colado del día y coincidiendo siempre con la ubicación de una junta transversal de contracción, se debe formar una junta de construcción, hincando en el concreto fresco una frontera metálica o cimbra que garantice la perpendicularidad del plano de la junta con el plano de la superficie de la losa y se removerá el concreto fresco excedente. Esta frontera o cimbra contará con orificios que permitan la instalación de pasajuntas en todo lo ancho de la losa, con el alineamiento y espaciamiento que indique el proyecto. Para garantizar la consolidación correcta del concreto en las esquinas y bordes de la junta, se utilizarán vibradores de inmersión manuales. Cuando por causas de fuerza mayor sea necesario suspender el colado por más de 30 min., se debe construir una junta transversal de emergencia. La localización de esta junta se debe establecer en función del tramo que se haya colado a partir de la última junta transversal de contracción trazada. Si el tramo colado es menor de 1/3 de la longitud de la losa, se debe remover el concreto fresco para hacer coincidir la localización de la junta de emergencia con la de junta de contracción inmediata anterior. En caso de que la emergencia ocurra en el tercio medio de la losa, se debe hacer la junta de emergencia como se menciono en el párrafo anterior, cuidando que la distancia de ésta a cualquiera de las dos juntas de contracción adyacentes no sea menor de 1.5 m. Si la emergencia ocurre en el último tercio de la longitud de la losa, la junta de emergencia se debe hacer dentro del tercio medio de la losa y se removerá el concreto fresco excedente. La dimensión de las losas en el sentido longitudinal debe ser la establecida en el proyecto con una tolerancia de ±1 cm., coincidiendo siempre el aserrado de las juntas transversales con el punto medio longitudinal de las pasajuntas. La alineación de las juntas longitudinales debe ser la indicada en el proyecto, con una tolerancia de ±1 cm. Tablas 1-9, correspondientes al tema 2.2. Pavimentos flexibles, del subtema 2.3.1. Método AASHTO, 2.3.1.2. Transito. ANEXOS TABLAS UNIDAD 2. DISEÑO Y PROYECTO DE PAVIMENTOS Tabla correspondiente al tema 2.2. Pavimentos flexibles, del subtema 2.3.1. Método del Instituto del Asfalto, 2.3.1.2. Transito. Tabla 17 correspondiente al tema 2.2. Pavimentos flexibles, del subtema 2.3.1. Método del Instituto del Asfalto, 2.3.1.2. Transito. Tablas 30-38, correspondientes al tema 2.4. Pavimentos Rígidos, del subtema 2.4.1. Método AASHTO, valores a considerar en este método. Tablas 50-61, correspondientes al tema 2.4. Pavimentos Rígidos, del subtema 2.4.2. Método PCA, 2.4.2.2. Procedimiento de diseño de espesores. Tablas 54-57, correspondientes al tema 2.4. Pavimentos Rígidos, del subtema 2.4.2. Método PCA, 2.4.2.2. Procedimiento de diseño de espesores. BIBLIOGRAFÍA • American Association Of State Higway And Transportation Official. Aashto, Guide For Design Of Pavement Structures. U.S.A. 1993. 630 p. • American Association Of State Higway And Transportation Official (Aashto), Subcommittee On Construction. Constructibility Review Best Practices Guide. U.S.A. 2000. 56 p. • American Concrete Institute (Aci). Guía para la construcción de pavimentos y bases de concreto. Aci 325.9r-97. Instituto Mexicano Del Cemento Y Del Concreto A. C. México, 2009. • American Concrete Institute (Aci). Juntas en las construcciones de concreto. Aci 224.3r-95. Instituto Mexicano Del Cemento Y Del Concreto A. C. México, 2002. • American Concrete Institute (Aci). Pavimentos de concreto compactado con rodillos. Aci 325.10-(01). Instituto Mexicano Del Cemento Y Del Concreto A. C. México, 2009. • Asphalt Institute. The asphalt handbook. Serie de manuales No. 4 (MS-4), 7ª Edición. U.S.A., 2007. 832 P. • Asphalt Institute. Principios de construcción de pavimentos de mezcla asfáltica en caliente. Serie de manuales No. 22 (Ms-22), U.S.A., 1992. 275 P. • Asphalt Institute. Superpave Perf. Graded Asph. Binder Specs & Testing. Serie Superpave Sp-1, 3ª Edición. U.S.A., 2003. 72 P. • Arriega, Patiño Mario C., Garnica Anguas Paul, Et Ál. Índice internacional de rugosidad en la red carretera de México. Instituto Mexicano Del Transporte, Publicación Técnica No. 108. México, 1998. 46 P. • Arrollo, Osorno José Antonio, Et Ál. Estado superficial y costos de operación en carreteras. Instituto Mexicano Del Transporte, Publicación Técnica No. 201. México, 2002. 76 P. • Corro, C. Santiago, Magallanes Roberto Y Prado, O. Guillermo. Instructivo para diseño estructural de pavimentos flexibles para carreteras. Series del instituto de ingeniería no. 444. Instituto De Ingeniería, UNAM. México, 1981. 201 P. • Corro, C. Santiago Y Prado, O. Guillermo. Diseño estructural de pavimentos asfálticos, incluyendo carreteras de altas especificaciones. Dispav-5, versión 2.0. Series del instituto de ingeniería ci-8, Instituto De Ingeniería, UNAM. México, 1999. 100 P. • Construction Industry Institute. Constructability a primer. Publication 3-1. University Of Texas, U.S.A., 1986. 21 P. • Construction Industry Institute. Constructability implementation guide. Special publication 34-1. Second Edition, University Of Texas, U.S.A., 2006. 160 P. • Crespo, Del Río Ramón. Calidad ante la rodadura. Jornadas sobre la calidad en el proyecto y la construcción de carreteras, Aepo Ingenieros Consultores, España, 1999. 30 P. • Departamento de Gestión, de Calidad Y Desarrollo, Bitumix Cvv. Metodología Superpave para el diseño de mezclas asfálticas. El Salvador, 2005. 15 P. • Departamento De Vialidad, Ministerio De Obras Públicas, Gobierno De Chile. Manual de carreteras. Vol. 3, instrucciones y criterios de diseño. Chile, 2004. • Departamento De Vialidad, Ministerio De Obras Públicas, Gobierno De Chile. Manual de carreteras. Vol. 5, Especificaciones Técnicas Generales de Construcción. Chile, 2004. • Departamento De Vialidad, Ministerio De Obras Públicas, Gobierno De Chile. Manual de Carreteras. Vol. 8, Especificaciones y Métodos de Muestreo, Ensaye Y Control. Chile, 2003. • De Solminihac, Hernán T. Gestión De Infraestructura Vial. Edit. Alfaomega. 3ª. Edición, Colombia, 2005. 508 P. • Direccion General De Carreteras, España. Secciones firme y capas estructurales. Orden Circular No. 10/2002. España, 2002. 103 P. • Elizondo, Ramirez Alfonso Mauricio. Normativa Técnica y Legal. Asociación Mexicana De Ingeniería De Vías Terrestres A.C. Xv Reunión Nacional Pachuca, Hgo., México, 2004. • Federal Highway Administration, U.S. Departament Of Trasportation. Antecedentes del diseño y análisis de mezclas asfálticas de SUPERPAVE. Publicación no. Fhwa-sa-95-003, Del National Asphalt Training Center, U.S.A., 1995. 160 P. • Garber, Nicholas J. Y Hoel, Lester A. Ingeniería De Transito Y Carreteras. Universidad De Virginia, 3ª Edición, Thomson. U.S.A. 2005. 1,170 P. • Garnica, Anguas Paul. Espectros de carga y daño para diseño de pavimentos. Quinta Conferencia Magistral “Alfonso Rico Rodríguez”, Asociación Mexicana D Ingeniería De Vías Terrestres A. C. México, 2010. 46 P. • Garnica, Anguas Paul, Delgado Alamilla Horacio, Et Ál. Análisis comparativo de los métodos marshall y SUPERPAVE para compactación de mezclas asfálticas. Instituto Mexicano Del Transporte, Publicación Técnica No. 271. México, 2005. 48 P. • Garnica, Anguas Paul, Delgado Alamilla Horacio, Et Ál. Análisis de la influencia de método de compactación en el comportamiento mecánico de mezclas asfálticas. Instituto Mexicano Del Transporte, Publicación Técnica No. 255. México, 2004. 34 P. • Garnica, Anguas Paul, Delgado Alamilla Horacio, Et Ál. Aspectos del diseño volumétrico de mezclas asfálticas. Instituto Mexicano Del Transporte, Publicación Técnica No. 246. México, 2004. 54 P. • Garnica, Anguas Paul, Flores Flores Mayra, Et Ál. Caracterización geomecánica de mezclas asfálticas. Instituto Mexicano Del Transporte, Publicación Técnica No. 267. México, 2005. 104 P. • González, Sandoval Federico. Manual de supervisión de obras de concreto. Edit. Limusa. 2a Edición, México, 2000. 148 P. • Innovative Pavement Research Foundation, American Concrete Pavement Association. Mejores prácticas para la construcción de pavimentos de concreto de cemento Pórtland (pavimento rígido para aeropuertos). Documento Acpa No. Jp007p. U.S.A., 2003. 174 P. • Instituto Nacional De Vías, Ministerio De Transporte, Republica De Colombia. Especificaciones generales de construcción de carreteras y normas de ensayo. Colombia, 2007. • Lopéz, Valdés Diana Berenice Y Garnica Anguas Paul. Consideraciones para la aplicación del índice de fricción internacional en carreteras de México. Instituto Mexicano Del Transporte, Publicación Técnica No. 170. México, 2002. 60 P. • Olivera, Bustamante Fernando, Estructuración En Vías Terrestres. 2ª. Edición, 2ª. Reimpresión Continental. México, 1999. 413 P. • Rebollo, Oscar, González Rubén, Et Ál. Determinación Del Porcentaje De Ligante Óptimo, En Mezclas Asfálticas Abiertas. Revista Infraestructura Vial, Edición 14. Argentina, 2005. 29-34 Pp. • Rico, Rodríguez Alfonso. La ingeniería de suelos en las vías terrestres. Edit. Limusa. 2a Edición, México, 2005. 644 P. • Rico, Rodríguez Alfonso, Orozco Y Orozco Juan Manuel, Et Ál. Manual de calidad de los materiales en secciones estructurales de pavimentos carreteros. Instituto Mexicano Del Transporte, Publicación Técnica No. 1. México, 1990. 22 P. • Salazar, Rodríguez Aurelio. Guía práctica para el diseño y construcción de pavimentos rígidos. Instituto Mexicano Del Cemento Y Del Concreto A. C. México, 2002. • Secretaría De Comunicaciones Y Transportes. Calidad y comportamiento de mezclas asfálticas. Curso Técnico Regional. México, 2002. • Secretaría De Comunicaciones Y Transportes. Normativa para la infraestructura del transporte (Normativa SCT). México, Fecha De Última De Actualización 15/12/2009. • Unidad De Investigación y Desarrollo Vial, Ministerio De Obras Públicas, Transporte Vivienda y Desarrollo Urbano, Republica De El Salvador. SUPERPAVE. Consideraciones Recientes. El Salvador, 2008. 20 P. • Vivienda Y Desarrollo Urbano, Republica De El Salvador. Determinación del índice de regularidad internacional (IRI). El Salvador, 2005. 24 P. • Zarate, Aquino Manuel. Diseño de pavimentos flexibles, primera parte. Asociación Mexicana Del Asfalto A. C. México, 2003. • Zarate, Aquino Manuel. Pavimentos de concreto para carreteras. Proyecto y construcción. Vol. 1. Instituto Mexicano Del Cemento Y Del Concreto A. C. México, 2002 • Zarate, Aquino Manuel. Especificaciones, control de calidad y comportamiento de los pavimentos. Asociación Mexicana De Ingeniería De Vías Terrestres A.C. XIII Reunión Nacional Oaxtepec, Mor., México, 1998. REFERENCIAS ELECTRÓNICAS • APSA Ltda. www.apsa.cl • Aeropuertos y Servicios Auxiliares (ASA) www.asa.gob.mx • American Association of State Highway and Transportation Officials (AASHTO) www.transportation.org • American Concrete Pavement Association (ACPA) www.acpa.org • American Concrete Institute (ACI) www.aci-int.org • American Society for Testing Materials (ASTM) www.astm.com • ARRB Transport Research www.arrb.org.au • Asociación Española de la Carretera www.aecarretera.com • Asociación Mexicana del Asfalto A.C. (AMAAC) • Asphalt Emulsion Manufacturers Association (AEMA) www.amaac.org.mx • Asphalt Institute www.asphaltinstitute.org • Asphalt Recycling and Reclaiming Association (ARRA) www.arra.org • Caminos y Puentes Federales (CAPUFE) www.capufe.gob.mx • Centro de Estudios de Carreteras (CEDEX) www.cedex.es • Deutscher Asphaltverband www.asphalt.de • Federal Highways Agency www.fhwa.dot.gov • Instituto Mexicano del Transporte (IMT ) www.imt.mx www.aema.org