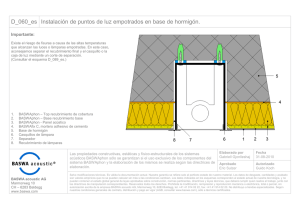

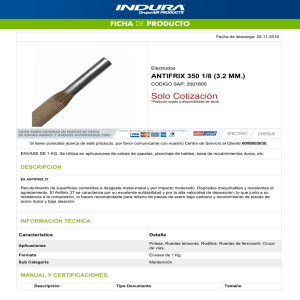

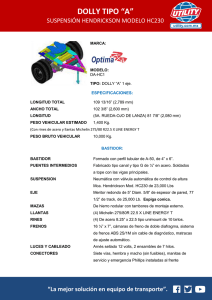

PROCEDIMIENTO PARA LA EVALUACION DE LA ADHERENCIA CON EQUIPOS DE TRACCION DESCRIPCIÓN Nombre Compañía Revisión N° Fecha ELABORADO POR: APROBADO POR: Fredy Vidal Luis Zuloaga Coatings S.R.L. Coordinador Asist. Técnica Coatings S.R.L. Gerencia Comercial 2 27/02/06 2006 RECEPCION TÉCNICAS METALICAS 1. INTRODUCCIÓN La evaluación de la adherencia por tracción puede realizarse con equipos portátiles (Mecánicos, Hidráulicos, o neumáticos). Estos equipos miden la fuerza requerida para retirar un diámetro específico de recubrimiento de un substrato usando una presión mecánica, hidráulica o neumática. La presión es mostrada tanto en MPa como en PSI en un indicador de precisión y puede ser relacionada a la fuerza de adherencia del recubrimiento sobre el substrato. De acuerdo con ASTM D4541 e ISO 4624, los equipos de evaluación de la adherencia evalúa la adherencia (fuerza de desprendimiento) de un recubrimiento determinando la máxima fuerza de tensión de levantamiento que puede soportar antes de desprenderse. Puntos de ruptura, demostrados por superficies fracturadas, ocurren a lo largo dentro del plano más débil dentro del sistema consistente en el “dolly”, el adhesivo, las capas de recubrimiento y el substrato. Según la Norma ASTM D4541, existen 5 tipos de equipos para la evaluación de la adherencia por tracción Existen pasos básicos a seguir para la evaluación de la adherencia de un recubrimiento con los equipos Pull –off. 1. Preparación del “dolly” y el recubrimiento § El “dolly” y el recubrimiento son limpiados y lijados. 2. Aplicación del “dolly” y el adhesivo § El adhesivo es preparado y aplicado al “dolly”. El “dolly” es después adherida a la superficie recubierta y se espera un tiempo para que el adhesivo se seque. 3. Separación del área de prueba § El área de prueba del recubrimiento es separada del área alrededor del “dolly” cortando. El corte con sierra (solo para “dollys” de 20mm) debe ser hecho después de que el “dolly” es adherida y el adhesivo se ha secado. 4. Prueba de desprendimiento § Después de conectar el actuador del “dolly”, se bombea presión al sistema y el “dolly” desprende el recubrimiento. 5. Análisis de resultados § El “dolly” y el recubrimiento son examinados y evaluados para determinar la naturaleza de la falla en el recubrimiento. 2. PREPARACIÓN DEL “DOLLY” 1. Para remover oxido y contaminantes, coloque la almohadilla abrasiva en una superficie plana y frote la base del “dolly” en la almohadilla de 4 a 5 veces. 2. Si se requiere, retire los residuos de la base del “dolly” utilizando un trapo seco o una toalla de papel. 3. PREPARACIÓN DE LA SUPERFICIE DEL RECUBRIMIENTO 1. Ligeramente lije el recubrimiento con la almohadilla abrasiva para que quede un poco áspero. NOTA: Como la abrasión del recubrimiento puede producir fallas, esto solo debe hacerse si es necesario para remover contaminantes de la superficie, o cuando la fuerza de adherencia entre el adhesivo y el recubrimiento sea insuficiente para la prueba de desprendimiento. 2. Para promover la unión entre el “dolly” y el recubrimiento, desengrase el área del recubrimiento donde va a realizar la prueba usando alcohol o acetona para remover cualquier aceite, humedad o polvo. NOTA: Asegúrese que cualquier técnica alternativa de abrasión, desengrasantes o adhesivos no alteren las propiedades del recubrimiento. Pruebe aplicando una pequeña cantidad de desengrasante o adhesivo en una zona y observe los efectos. 4. SELECCIÓN DEL ADHESIVO El adhesivo incluido en los equipos pull-off ha sido elegido debido a su versatilidad. Este adhesivo tiene un mínimo impacto en una variedad de recubrimientos y una fuerza de tensión que excede las máximas capacidades de desempeño del sistema de presión bajo condiciones ideales. Se pueden utilizar otros adhesivos basándose en requerimientos tales como el tiempo de secado, tipo de recubrimiento, temperatura de operación y fuerza de desprendimiento, Ej. un súper pegamento de secado rápido debe ser suficiente para superficies pintadas, pero para recubrimientos de acabado rugoso o poroso se necesita un pegamento epóxico. 5. PREPARACIÓN DEL ADHESIVO “EPÓXICO” Utilizando una pala de madera, mezcle partes iguales de cada componente del adhesivo epóxico en un recipiente hasta que el compuesto aparezca homogéneo. 6. ADHIRIENDO EL “DOLLY” AL RECUBRIMIENTO 1. Aplique una capa uniforme de película adhesiva en la base del “dolly” (aproximadamente de 2-4 mils de espesor para obtener resultados adecuados) 2. Coloque el “dolly” sobre el área de recubrimiento preparada para la prueba. NOTA: Si la superficie de recubrimiento donde se va a realizar la prueba esta en posición vertical o de cabeza, se puede utilizar algún medio para sujetar el “dolly” en el lugar durante el tiempo de secado, por ejemplo una cinta adhesiva. 3. Suavemente presione hacia abajo el “dolly” para desplazar el exceso de adhesivo. No gire o deslice el “dolly” sobre el recubrimiento por que se pueden generar burbujas de aire. 4. Con cuidado retire el exceso de adhesivo desplazado por el “dolly”. 5. Permita secar el adhesivo de acuerdo con las instrucciones del fabricante NOTA: Algunos adhesivos secan más rápido y proporcionan una adherencia mayor cuando son secados con calor. De igual forma, ambientes fríos pueden causar un tiempo de secado más prolongado y una adherencia más débil. 7. PREPARACIÓN FINAL DEL “DOLLY” Instrucciones de corte: 1. Corte a través del recubrimiento alrededor de los extremos del “dolly” con la herramienta de corte de 20mm, removiendo cualquier exceso de adhesivo. 2. Limpie la basura generada por el proceso de corte. NOTA: El proceso de corte puede inducir defectos en la superficie del recubrimiento tales como micro-grietas que pueden alterar los resultados de la prueba. NOTA: Para recubrimientos con alta adherencia lateral es recomendable cortar completamente a través del recubrimiento hasta el material base. 9. PRUEBA DE DESPRENDIMIENTO El desprendimiento del “Dolly” va a depender del tipo de equipo que se use. En este caso detallamos el procedimiento para un equipo Hidráulico. 1. Asegúrese que la válvula de liberar presión de la bomba este completamente abierta. 2. Presionar el botón verde del indicador de presión a cero. NOTA: Si el indicador no regresa a cero, verifique que la presión ha sido completamente liberada del sistema. 3. Presione el mango del actuador completamente hacia abajo dentro del ensamble. 4. Coloque el ensamble sobre la cabeza del “dolly” y coloque el conector rápido al “dolly” a través de los hoyos del ensamble y levante el conector rápido. Libere el conector rápido cuando la cabeza de la “dolly” haya embonado completamente. 5. Cierre la válvula de liberar presión de la bomba firmemente. 6. Asegúrese que la bomba esta encendida y bien soportada en una superficie horizontal. Si es necesario colocar la bomba en una superficie vertical, coloque la unidad de manera que el conector de salida se encuentre hacia abajo para evitar que se bombee aire dentro del actuador. 7. Empiece a bombear viendo que existe aumento de presion en el indicador digital. Continúe bombeando a una velocidad uniforme de no más de 1 MPa (150 psi) por segundo hasta que el actuador desprenda el “dolly” del recubrimiento. 8. Inmediatamente después del desprendimiento, abra la válvula de liberar presión de la bomba para liberar la presión. La lectura del valor de desprendimiento permanecerá en el indicador digital del equipo. 9. Registre la presión de desprendimiento y marque el “dolly” para futuros análisis cualitativos. 10. ANÁLISIS DE RESULTADOS Los resultados de prueba pueden ser considerados 100% válidos cuando el recubrimiento se retiro completamente del material base y permanece adherido al adhesivo en el “dolly”. Cuando solo una porción del recubrimiento es retirada, resultados específicos deben ser analizados incluyendo el patrón de fractura para determinar las propiedades cohesivas del recubrimiento y las propiedades de adhesión entre el “dolly” y el adhesivo, el adhesivo y el recubrimiento, distintas capas de recubrimiento, y recubrimiento y material base. Se registra de cada “dolly el porcentaje de desprendimiento cohesivo y de adherencia en cada capa de pintura y en el pegamento tal como se muestra en el cuadro siguiente. Elemento o Area Evaluada N° de Fuerza de Tensión Dolly (psi) % de Naturaleza del Desprendimiento B C A/B B/C Clasificación del tipo de Desprendimiento: • • • • • • • B, Desprendimiento Cohesivo de la primera capa C, Desprendimiento Cohesivo de la segunda capa A/B, Desprendimiento entre el sustrato y la primera capa B/C, Desprendimiento entre la primera y segunda capa -/Y, Desprendimiento entre capa final y el pegamento. Y, Desprendimiento Cohesivo del pegamento. Y/Z, Desprendimiento entre el pegamento y el dolly. Ing. Fredv Vidal Gómez Coordinador Dpto. Técnico COATINGS SRL NACE CIP 1 #11910 -/Y Y Y/Z