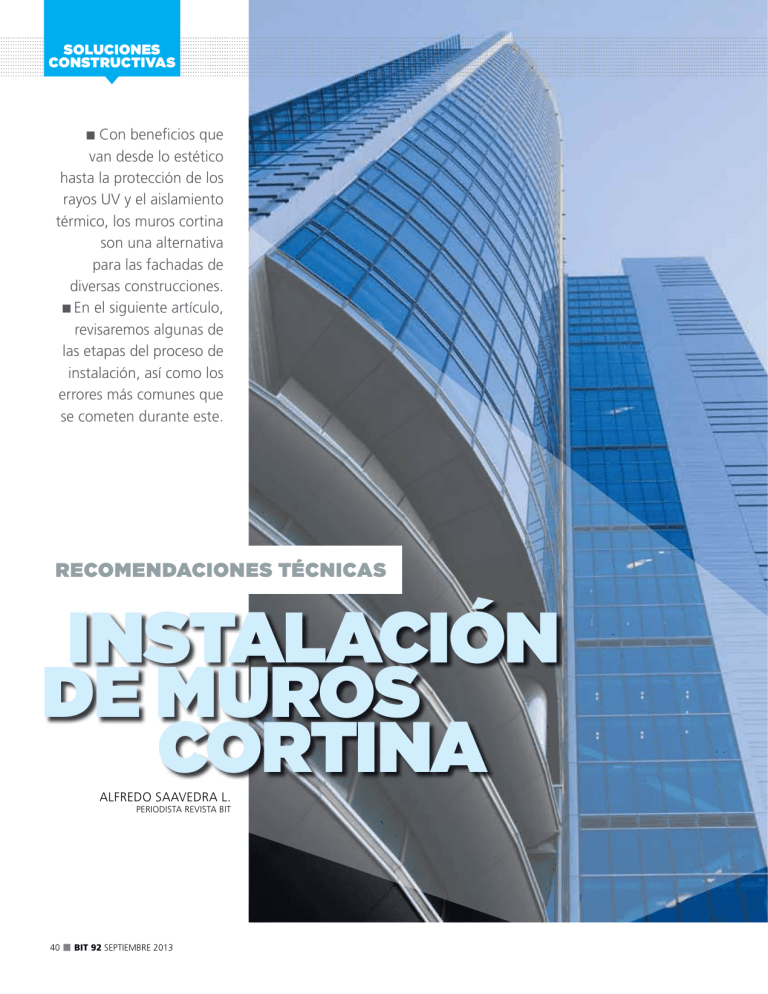

soluciones constructivas Con beneficios que van desde lo estético hasta la protección de los rayos UV y el aislamiento térmico, los muros cortina son una alternativa para las fachadas de diversas construcciones. n En el siguiente artículo, revisaremos algunas de las etapas del proceso de instalación, así como los errores más comunes que se cometen durante este. n Recomendaciones técnicas Instalación de muroS cortina Alfredo Saavedra L. Periodista Revista BiT 40 n BIT 92 septiembre 2013 E El equipo de instaladores va colocando los insertos que quedarán embebidos en el hormigón estructural del edificio. La precisión es fundamental ya que la obra gruesa tiene tolerancias mucho mayores que un muro cortina, expresadas en centímetros. Gentileza glasstech Instalación con método Stick: Comienza con el revestimiento exterior del edificio a través de los perfiles verticales ensamblables soportados por los anclajes (utilizando los insertos instalados en la etapa anterior). Una vez puestos, se ajustan los travesaños horizontales, determinando el área de visión y la zona de antepecho del muro cortina. Gentileza Inbobe l término muro cortina se refiere a un sistema de fachada que no lleva más carga que la de su propio peso, la que se transfiere a la estructura del edificio mediante un armazón auxiliar de anclajes y apoyos, generalmente de acero. Según algunos expertos consultados, persiguen aportar, por si misma o en conjunto con otros elementos, todas las funciones normales correspondientes a un muro exterior. Los principales elementos que componen este sistema son los estructurales, de fijación y de estanqueidad. En los primeros están las columnas que son los elementos verticales de la estructura portante del sistema y los travesaños que son los horizontales. En cuanto a los elementos de fijación, se cuentan los anclajes, que deben soportar el peso propio del sistema y a la vez transmitir correctamente estos esfuerzos a la estructura portante de hormigón del edificio, y los sellos estructurales, que soportan y fijan el cristal a la estructura portante. Por último están los elementos de estanquidad, que ayudan a obtener la estanqueidad y hermeticidad de las aberturas. También se cuenta con burletes (que pueden ser reemplazados por silicona climática) que son tiras textiles o de otro material flexible que se colocan en el canto de las hojas de puertas, balcones o ventanas para que cierren herméticamente y que ayudan a obtener sellos más limpios y rápidos de instalar. Dentro de los beneficios que ofrece esta solución constructiva se encuentran su rapidez de montaje, que ayudaría a reducir tiempos de construcción (hay técnicas que permiten instalar 1 panel en dos minutos), así como su esbeltez y ligereza, que logran reducir el dimensionamiento de la estructura resistente del edificio. Otras ventajas son: un aumento de la superficie útil interior, un aumento de la luminosidad (que se puede traducir en ahorro de energía eléctrica), protección ante los agentes atmosféricos (impermeabilidad), disminución del ruido exterior y aislamiento térmico, que puede incidir en ahorro en climatización y dependiendo los cristales utilizados, en protección de rayos UV. Sumado a esto, además, está el aspecto estético que aporta a la fachada al ofrecer di- versas alternativas de diseños y acabados superficiales. Sin embargo, también presenta algunos inconvenientes como el riesgo de sobrecalentamiento en verano debido al calor acumulado por la exposición a energía solar directa, cuya solución pasa por el uso de diferentes tipos y composiciones de vidrios reflectantes y absorbentes. También se puede agregar impresión digital o serigrafía, para mejorar el control solar y distintos elementos como paneles aislantes, parasoles y cortinas, para reducir los excesos de calor por radiación. Otro inconveniente se da por la reflexión de la luz a edificios vecinos donde la solución va por modificar el tipo de cristal o agregarle a este algún elemento que disminuya el reflejo. La independencia acústica entre plantas sucesivas cuando el muro cortina va suspendido por delante de la losa de hormigón, es un tercer problema, no solo de tipo acústico, sino que también relacionado con la independencia térmica y de transmisión del fuego. Si bien algunos expertos coinciden en que generar una barrera eficaz es difícil, tanto por la discontinuidad del cierre como porque en ese BIT 92 septiembre 2013 n 41 Gentileza Miyasato Aluvisa Chile soluciones constructivas Una vez en el lugar, los módulos se limpian y colocan en forma secuencial. Su espesor generalmente es de 10 cm aproximadamente, lo que le da un aspecto ligero. punto suelen instalarse los anclajes, mencionan que hay sistemas que proporcionan una barrera eficaz con cubrejuntas e instalaciones de cortafuego, sellando adecuadamente el encuentro entre el antepecho y el hormigón de la losa. Hay diversas formas de instalación de muros cortina, como las denominadas Stick, Frame y Spyder. La primera de ellas se caracteriza por la elaboración de los módulos en obra y por el uso de un sistema de retícula autoportante donde posteriormente se fijarán los elementos ligeros del cerramiento. El sistema Frame, en tanto, cuenta con elementos prefabricados y autoportantes que son agregados listos en la fachada. El último de ellos, Spyder, permite el ajuste de cristales a la estructura por intermedio de elementos especiales articulados donde se apoyan los paneles acristalados. Este sistema se utiliza con vidrios simples templados ya que se les deben realizar perforaciones y en el caso de utilizar termopaneles, por ejemplo, podrían romper la cámara de aire. Gentileza glasstech Paso a paso Cuando hay que avanzar hacia pisos superiores, se puede realizar un izaje para llevar los módulos donde corresponda. También se utiliza la ayuda de grúas y ventosas para elevar las piezas. Selladores y adhesivos Los selladores y adhesivos de silicona utilizados en estas aplicaciones, cuentan con propiedades especiales que les permiten absorber los movimientos entre módulos de vidrio y protegerlos al mismo tiempo del viento y de la intemperie. Las juntas entre los elementos pueden sellarse eficazmente con gomas preformadas o bien con selladores de silicona. Algunas empresas, cuentan con una variada gama de estos elementos (Sikasil WS, por ejemplo) que gracias a su elasticidad son capaces de paliar los daños producidos por terremotos o detonaciones de intensidad ligera o media, además de aportar resistencia a la radiación UV e impermeabilidad al aire y agua de lluvia. Con la mayoría de los selladores, el ancho de la junta debe ser, como mínimo, cuatro veces el movimiento estimado de esta, dado que la capacidad de movimiento es del 25 por ciento. 42 n BIT 92 septiembre 2013 Dentro del proceso de instalación, hay varias fases que resultan comunes para cualquiera de las técnicas descritas, siendo las primeras etapas, las más importantes. En el “Replanteo” o Etapa de ingeniería se realiza el desarrollo del proyecto, incluyendo todos sus detalles constructivos y especificaciones técnicas. Si bien, es posible encontrar medidas estandarizadas para módulos de muros cortina (en el rango de 1.200 a 1.800 mm, derivados de las medidas comerciales de cristales), se trabaja con dimensiones a pedido dependiendo la especificación y requerimientos de la obra. Otros elementos a considerar en esta fase, son la ubicación y forma del edificio, el clima (siendo el viento el factor más importante al momento de calcular las cargas reales externas que van a influir en el cálculo final de cualquier sistema), peso propio del sistema de fachada, distancias entre losas y juntas de dilatación. También en esta etapa se realizan las consideraciones de diseño y cálculo. Al revisar el proyecto, se deben comprobar las dimensiones de los cordones de sello y de las configuraciones de sellado. De acuerdo al Manual Técnico “Recomendaciones técnicas para el diseño, fabricación, instalación y mantención de muros cortinas”, publicado por la Corporación de Desarrollo Tecnológico (CDT) en 2006, en la selección y uso del sellador es- Uso de grúa Gentileza jangho Otra técnica utilizada para instalar muros cortina cuando se trata de paneles modulares (Unitezed), es el uso de una grúa “araña” (mini crane o spider crane), que se caracteriza por trabajar desde el interior del edificio, en varios pisos y también desde el techo hacia abajo. En primer lugar se hace el estudio y la medición, luego se instalan los soportes y con ayuda de la grúa se van colocando los paneles. Para evitar daño en los módulos, se instala un “cojín” de goma en el marco. Como el panel es levantado desde el piso, hay que percatarse que el vidrio se gire en 180° para que quede mirando hacia afuera. Ahí se conectan los travesaños superiores e inferiores al pedestal que mantendrá los paneles estables y balanceados. De acuerdo a la empresa que utiliza este sistema, se pueden instalar hasta un panel cada dos minutos. tructural hay que considerar la norma ASTM CI 184 que exige una resistencia máxima de diseño de 20 psi (libra por pulgada cuadrada). Para las solicitaciones de cargas muertas, las tensiones sobre el sellador se deben limitar a un máximo de 1 libra por pulgada cuadrada (psi). Respecto de solicitaciones sísmicas, la industria recomienda usar un cordón de 6 mm o superior. En cuanto al cálculo sísmico en este tipo de sistemas, el documento indica que se debe realizar de manera independiente al cálculo del edificio, considerando las disposiciones de aplicación general utilizadas en el diseño sísmico del edificio. Una segunda fase, cuya óptima ejecución se vuelve primordial para el futuro desarrollo de la instalación es la Etapa de montaje e instalación, donde se realiza el trazado y la instalación de insertos durante la construcción de la obra gruesa. Aquí, un equipo de instaladores va colocando los insertos que quedarán embebidos en el hormigón estructural del edificio. La precisión es fundamental ya que la obra gruesa tiene tolerancias mucho mayores que un muro cortina, expresadas en centímetros, mientras que en muro cortina se habla de tolerancias en milímetros. Es importante destacar que en todo el proceso de montaje se deben cuidar los elementos que componen el sistema (es recomendable que los módulos no se carguen con exceso de peso y se almacenen en posición vertical soBIT 92 septiembre 2013 n 43 soluciones constructivas Grupo Técnico CDT Gentilezamiyasato Desde comienzos de 2012, la Corporación de Desarrollo Tecnológico, CDT, junto a 16 empresas conforman el grupo técnico Muros Cortina, cuyo objetivo es desarrollar un documento sobre recomendaciones técnicas para estas tecnologías. El grupo, además busca evaluar nuevas iniciativas o proyectos en el ámbito de muros cortina en el que participen las empresas asociadas. Cuando son obras de gran altura se puede realizar la instalación, desde el interior. bre un canto). La instalación comúnmente se lleva a cabo mediante los métodos Stick y Frame, cuya diferencia reside en su trabajo en obra. En el primer caso, el montaje comienza con el revestimiento exterior del edificio a través de los perfiles verticales ensamblables soportados por los anclajes (utilizando los insertos instalados en la etapa anterior). Una vez puestos, se ajustan los travesaños horizontales, determinando el área de visión y la zona de antepecho del muro cortina. Este método requiere mayor coordinación por parte de la mano de obra para hacer el montaje pieza a pieza y cristal por cristal y no necesita de mayores equipos de izamiento. Para el sistema Frame, en tanto, se debe realizar el levantamiento topográfico de la fachada del edificio, para luego controlar que los anclajes queden ubicados en los lugares y distancias adecuadas. Los anclajes se instalan contra las losas mediante pernos de expansión, pernos químicos o por medio de soldadura a los insertos colocados en el momento de hormigonar las losas. Durante la construcción de la obra gruesa se arman los módulos que conformarán el 44 n BIT 92 septiembre 2013 sistema y que luego se transportarán hasta el lugar correspondiente. Los expertos recomiendan que el traslado sea programado de acuerdo a la secuencia de instalación. Cuando hay que avanzar hacia pisos superiores, se puede realizar un izaje para llevar los módulos donde corresponda. También se utiliza la ayuda de grúas y ventosas para elevar las piezas. Cuando son obras de gran altura se puede realizar la instalación, desde el interior. Una vez en el lugar, los módulos se limpian y colocan en forma secuencial. Su espesor generalmente es de 10 cm, lo que le da un aspecto ligero. La última de las etapas se relaciona con el sellado y los remates interiores. Estos últimos se refieren a las terminaciones interiores, cubrejuntas, remates, pisos y sellos cortafuego. En el caso de selladores estructurales, se aplican directamente en el lugar de la construcción. Se requieren sujetadores mecánicos temporales para sostener los paneles y evitar que se muevan hasta que el sellador se encuentre totalmente curado y adherido. Hay que tomar en cuenta la temperatura, donde un rango óptimo para la aplicación es de 10 a 35°C. No se debe aplicar el producto en superficies que excedan los 50°C. Los sellos climáticos exteriores dependen del sistema y se pueden realizar mediante la ayuda de andamios colgantes o silletas u obviar este paso si el módulo armado viene ya con sellos instalados desde la planta. Para los especialistas consultados, el tiempo de instalación dependerá del sistema a colocar y la complejidad de la obra. Puede instalarse desde 5 hasta 50 módulos diarios. Errores y recomendaciones Los principales errores en este proceso se dan en las primeras etapas de la instalación (mano de obra). La falta de prolijidad en el estudio del proyecto, en las etapas de presupuesto e ingeniería son posiblemente las fallas más comunes. Los especialistas coinciden en que es importante dedicarle tiempo a esta fase para que se identifiquen de forma adecuada los posibles problemas de logística, materialidad y situaciones complejas de la obra, para no tener que resolver estos inconvenientes in situ, contra el tiempo. Una buena planificación y trabajo conjunto con los proyectistas desde el inicio, así como una gran coordinación entre las especialidades de arquitectura y cálculo resultan fundamentales para superar futuras dificultades en la instalación. En cuanto al mantenimiento del muro cortina, que si bien no necesita de grandes cuidados, se recomienda para su durabilidad (sobre todo en el aspecto estético), limpieza al menos dos veces al año. Con un buen diseño y posterior instalación, este tipo de fachadas puede generar ventajas como el control de aislamiento térmico, mayores ganancias de energía solar en verano y ahorro energético por climatización. Para aprovecharlas, es necesario prestar atención a los detalles y trabajar coordinadamente con el equipo. El inicio es fundamental y es donde se define toda la potencialidad de este tipo de sistemas. n www.miyasato.cl, www.janghogroupchile.cl www.inbobe.com, www.glasstech.cl www.sika.cl Colaboradores - Arturo Fuentes, gerente de proyectos de Miyasato Aluvisa Chile SpA. - Javier Neira, coordinador de obra de Jangho Curtain Wall Chile. - Claudio Romero, coordinador de proyectos de Jangho Curtain Wall Chile. - Jorge Seguín, gerente general de Inbobe. - Álvaro Barriuso, arquitecto, jefe departamento Arquitectura y Márketing de Glasstech. - Manual Técnico “Recomendaciones técnicas para el diseño, fabricación, instalación y mantención de muros cortinas” (2006), publicado por la Corporación de Desarrollo Tecnológico, CDT. En síntesis El muro cortina es un sistema de fachada que no lleva más carga que la de su propio peso, la que se transfiere a la estructura del edificio mediante un armazón auxiliar de anclajes y apoyos, generalmente de acero. El proceso de instalación cuenta con varias fases: etapa de ingeniería, de montaje, de instalación y de sellado y remates interiores. La correcta planificación de las primeras, es clave para el éxito final del proceso. La falta de prolijidad en el estudio del proyecto y en las etapas de presupuesto e ingeniería son posiblemente las fallas más comunes en esta actividad. Para su mantención (sobre todo en el aspecto estético), se recomienda limpieza al menos dos veces al año.

![ir)H]yi]yiofíO m nmmm rRínrr](http://s2.studylib.es/store/data/005325520_1-b35a60d086671a913ff61b290bad5019-300x300.png)