1 . M

Anuncio

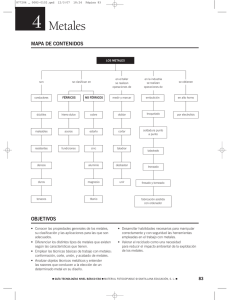

1. METALES Y NO METALES Los metales: Son buenos conductores tanto del calor como de la electricidad. Son dúctiles, es decir, pueden estirarse en hilos de poco grosor. Son maleables, es decir, pueden alargarse en láminas finas. Aparecen siempre en estado sólido a temperatura ambiente (salvo el mercurio que aparece en estado líquido). Suelen estar mezclados con otros elementos en forma de diversas rocas y minerales. Consideramos no metales a todos los demás elementos que no poseen estas propiedades. Metales ferromagnéticos Consideramos ferromagnéticos a tres metales: cobalto (Co), níquel (Ni) y hierro (Fe). Los tres poseen propiedades como: Temperaturas de fusión parecidas. Densidad. Propiedades magnéticas. El cobalto es un metal duro de color blanco azulado. Suele encontrarse asociado al níquel y al arsénico. Es desde la Antigüedad empleado como colorante. Es muy resistente a la corrosión. Se emplea en aleaciones magnéticas y en algunas terapias en lucha contra el cáncer (cobaltoterapia). El níquel es un metal de color blanco brillante. Se extrae de la garneita, y es también muy abundante en los meteoritos. Por su resistencia a la corrosión, se emplea como recubrimiento para superficies metálicas. También se usa para fabricar electrodos y, aleado con otros metales, para acuñar monedas. 2. METALES FÉRRICOS El hierro El hierro es el cuarto elemento más abundante y el segundo metal después del aluminio. Se conoce desde la Prehistoria, donde da nombre a un período, la Edad de Hierro. De modo industrial sólo resulta rentable extraerlo de aquellos minerales que tienen una mayor concentración de este elemento, como la limonita, la siderita, la magnetita, el oligisto (sobre todo, el hematites) y la pirita. Algunas de sus propiedades son: Es de color gris, más azulado en estado puro. Su temperatura de fusión es 1.535 ºC. Es un metal blando, maleable y dúctil. Se magnetiza fácilmente a temperatura ambiente. Expuesto al aire húmedo, se oxida fácilmente, se cubre de herrumbre y puede llegar a agujerearse. Se emplea en multitud de aplicaciones, tanto el hierro como otras aleaciones derivadas de él (acero). Muchas industrias se destinan a la extracción y transformación, y a la fabricación de todo tipo de herramientas, máquinas pesadas, etc. Las industrias relacionadas con él son el motor de los países más industrializados. Los principales productores son Rusia, Brasil, China, la India, Australia, Estados Unidos y Canadá. La extracción del hierro En general llamamos metalurgia a todos los procedimientos de extracción y transformación de los metales. A la metalurgia del hierro se le denomina siderurgia, e incluye la extracción y preparación del hierro y de sus aleaciones. Pasos para extraer el hierro: Molido de las rocas que forman el mineral. Lavado con agua de las piedras pulverizadas hasta formar un barro pastoso. Batir el barro por medio de agua a presión. El material obtenido posee un 70% de hierro. La fundición El material obtenido debe llevarse al alto horno para obtener una mayor concentración. Un alto horno puede llegar a tener una altura de 80 metros. Por la parte superior del horno se introduce el material, que, a medida que va descendiendo y por efecto de las altas temperaturas, se descompone en los distintos materiales que lo forman. En la parte inferior del horno, por un lado, se recoge el arrabio y, por otro, la escoria, o material de desecho. La fundición es una aleación de hierro con u contenido en carbono superior al 1,7%. Se obtiene directamente a partir del arrabio, tras dejarlo enfriar en moldes. La fundición es un material muy duro, pero muy frágil, por lo que debe someterse a tratamientos posteriores que mejoran sus cualidades. Se utiliza para fabricar elementos de soporte, tapas de alcantarillado, etc. El acero La aleación más importante del hierro, industrialmente, es sin duda el acero. El acero es una aleación de hierro con una pequeña cantidad de carbono (menor al 1,7%) y cantidades aún menores de otros elementos. El acero ordinario es el que solamente lleva en su composición hierro y carbono. Tipos de aceros La industria produce distintos tipos de acero, adecuados a cada diferente aplicación, y con múltiples formatos. Un incremento del porcentaje de carbono el la aleación produce un aumento de la resistencia y la dureza, y una disminución en la ductilidad y la maleabilidad. El acero inoxidable, lleva cromo y níquel, que, además de mejorar muchas de mejorar muchas de sus características, lo hacen resistente a la corrosión, por lo que mantiene su aspecto brillante. 3. METALES NO FÉRRICOS Consideramos metales no férricos a todos aquellos que no se derivan del hierro. El aluminio El aluminio es el metal más abundante de la corteza terrestre, tras el acero el metal más utilizado en aplicaciones industriales. Es un metal de color blanco y aspecto brillante. Es extremadamente ligero en comparación al resto de metales. Su temperatura de fusión es de 660 ºC. Funde con facilidad pero es difícil de soldar. Ofrece una excelente relación peso-resistencia, y se hace más resistente con el frío por lo que es muy empleado en envases de bebidas y alimentos, o papel de aluminio que empleamos para conservar la comida en el frigorífico. Es un metal extremadamente reactivo, lo que quiere decir que se combina con facilidad con otros elementos. En la naturaleza aparece formando parte de minerales y rocas, o aleado con otros metales. Hasta el año 1.823 no se consiguió aislarlo químicamente en el laboratorio. Es muy dúctil y maleable. Es también un buen conductor del calor y de la electricidad. En contacto con el aire, se oxida con mucha rapidez, y se cubre con una capa trasparente y dura que lo aísla y lo protege, e impide una corrosión posterior Los principales productores mundiales de aluminio son Estados Unidos, Rusia, Canadá, China y Australia. Metalurgia del aluminio Es muy difícil extraer el aluminio y solo resulta rentable extraerlo en la bauxita y en la criolita. En la naturaleza lo podemos encontrar formando parte de diferentes minerales y rocas, como el feldespato, la arcilla, el caolín o la mica; o como componente principal de piedras preciosas y semipreciosas, como el aguamarina, la turquesa, la esmeralda, el rubí o el zafiro. De la bauxita se extrae a través del proceso siguiente: Calcinación de la mena hasta obtener un nuevo material la alúmina, un óxido del aluminio. Tras el proceso denominado electrólisis se separan los componentes de este óxido y se aísla el aluminio. El aluminio puro llega a una pureza de 99,5%. Dependiendo de su utilización el aluminio se puede alear con magnesio, silicio, manganeso o cobre. Esta última aleación se denomina duraluminio. Este material tiene menos densidad que el acero pero presenta las mismas condiciones de resistencia. Se emplea para la fabricación de: aviones, vagones de tren, automóviles, demás transportes, tendido eléctrico, construcciones arquitectónicas, perfiles, molduras. También se emplea como componente de cementos, pinturas, distintos materiales cerámicos, etc. El cobre El cobre es un elemento de aspecto metálico brillante y de color pardo rojizo. Puede aparecer en estado puro en la naturaleza aunque suele estar aleado con otros materiales. Probablemente es el primer metal que utilizaron los seres humanos. El principal productor mundial es Chile, que posee un 25% de las reservas mundiales. Es un excelente conductor, por lo que es utilizado para fabricar cables gracias a esa propiedad y a que es dúctil y maleable. También es un buen conductor del calor por lo que es utilizado para fabricar utensilios de cocina y recipientes. No funde fácilmente. Su temperatura de fusión es de 1.083 ºC. Posee alta resistencia a la corrosión. Es un metal de poca dureza y muy moldeable. Está dotado de una gran belleza, se utiliza a menudo para la ornamentación y para acuñar monedas solo o aleado. Metalurgia del cobre La principal fuente de extracción es la calcopirita. En general el contenido de cobre de las menas no es muy alto, alrededor de un 12%. La metalurgia del cobre es bastante compleja. El proceso es el siguiente: Primero se tritura la calcopirita en bruto y se lava el barro obtenido para eliminar los materiales de desecho y después fundirlo. El primer producto producido en el horno es la mata de cobre, que contiene entre un 30 y un 50% de cobre. Ésta se introduce en un horno para fabricar acero, hasta obtener cobre gris o negro(98 o 99%). Para obtener aún mayor concentración se utilizan procesos químicos como la electrólisis. Las aleaciones más importantes del cobre son: El bronce, donde de alea con estaño. El latón, que contiene un 70% de cobre y un 30% de cinc. La alpaca, que es una aleación de cobre, cinc y níquel.