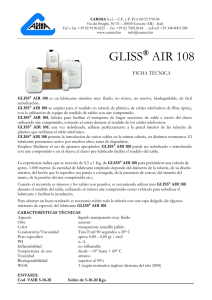

Aire comprimido: el elemento que se pasa por alto en las especificaciones de sala limpia. Cómo aplicar los estándares de sala limpia a los sistemas de aire comprimido puede brindar claridad y confiabilidad Por Jenny Palkowitsh y Chad Larrabee 13 de mayo de 2019 Para garantizar la calidad y seguridad del producto final, es necesario que los fabricantes de productos farmacéuticos creen estándares de calidad y planes de monitoreo confiables en sus procesos. Los sistemas de aire comprimido, aunque son críticos para muchos procesos de fabricación y entornos de salas limpias, a menudo se pasan por alto en la gestión de riesgos. Esto se debe, en parte, a la falta de regulaciones específicas que pueden dejar a los fabricantes sin saber cómo monitorear correctamente estos sistemas. Una forma de proporcionar claridad y confiabilidad al proceso de fabricación es usar los estándares de sala limpia para sistemas de aire comprimido. Recomendaciones sobre la calidad del aire comprimido. La Guía de Buenas Prácticas de la Sociedad Internacional de Ingenieros Farmacéuticos (ISPE) especifica, “en los casos en que el gas ingresa a un área clasificada, se requiere que al menos cumpla con los límites de clasificación de salas establecidos para el ambiente de sala limpia” (2016). Además, la Guía de la FDA de Estados Unidos más reciente para productos farmacéuticos estériles producidos por un procesamiento aséptico: las buenas prácticas de fabricación actuales recomiendan que “el gas comprimido debe ser de la pureza adecuada… y su calidad microbiológica y de partículas después de la filtración debe ser igual o mejor que la El aire en el ambiente en el que se introduce el gas ". Con la guía de la FDA de los EE. UU. E ISPE GPG, los fabricantes farmacéuticos pueden evaluar adecuadamente la calidad de sus gases procesados, incluidos nitrógeno, oxígeno, argón, dióxido de carbono y aire comprimido. Chad Larrabee, líder mundial en gestión de productos de Ingersoll Rand y GPG: copresidente de Process Gases, explica que el aire comprimido utilizado en ambientes de salas limpias debe coincidir con los niveles de calidad requeridos por esa sala (2019). Esto refleja las recomendaciones hechas por la FDA de los Estados Unidos. Al implementar un plan de monitoreo, los fabricantes farmacéuticos pueden garantizar que la calidad de su aire comprimido mantenga los niveles determinados. La Organización Internacional de Normalización (ISO) publicó un estándar para la calidad del aire comprimido que contiene 9 partes. Esta norma, ISO 8573: 2010 se usa comúnmente para aplicaciones de aire comprimido. A pesar de esto, los fabricantes de productos farmacéuticos a menudo prefieren las especificaciones de salas limpias sobre ISO 8573-1 para que se ajusten a sus instalaciones de salas limpias. Puede ser útil traducir las especificaciones ISO 8573-1 en clasificaciones de salas limpias para facilitar la comunicación con los fabricantes y otros distribuidores. La siguiente tabla muestra cómo se comparan los dos y se pueden usar en conjunto para evitar confusiones. Usos comunes de aire comprimido y gases de proceso La Guía de buenas prácticas de ISPE afirma que un método lógico para determinar los requisitos de la calidad del aire comprimido de una instalación es revisar el papel del gas en el proceso. Los gases de proceso y el aire comprimido se utilizan de diversas maneras según el producto fabricado. Mientras que algunas instalaciones utilizan aire comprimido en contacto directo con productos para limpiarlos, airearlos o moverlos a través de los procesos, otras usan gases de proceso en bombas de fluidos que llevan productos a través de los procesos de producción y llenado. Se pueden usar generadores de nitrógeno o aire comprimido para el empaque o la cobertura dependiendo del resultado requerido. Los gases de proceso también se pueden usar para rociar o recubrir un producto, o como un ingrediente del producto en sí. La cantidad y el tipo de contacto que tienen los productos con aire comprimido o gases de proceso informan los riesgos asociados y los planes de monitoreo necesarios para un sistema. Contaminación y riesgos La Guía de Buenas Prácticas de ISPE recomienda una evaluación basada en el riesgo que evalúe qué puede salir mal, qué es lo que probablemente saldrá mal e identifica las posibles consecuencias de estos riesgos (ISPE GPG, 2011). Es importante que los fabricantes consideren los riesgos únicos para cada instalación. Cuando el aire comprimido se introduce en el ambiente, también debe ser controlado y monitoreado, ya que puede tener un impacto en la sala limpia y los productos en sí. Por lo tanto, controlar la contaminación significa controlar el ambiente total (McFadden, 2007). De acuerdo con ISO 8573-1 e ISPE, los contaminantes comunes en el gas de proceso o en el aire comprimido son partículas inviables, agua, aceite y microorganismos (partículas viables). Cada uno de estos contaminantes pone en riesgo los productos y sistemas y requiere pruebas periódicas. Las especificaciones para salas blancas establecen pautas y límites para las cantidades de partículas en el aire ambiental o ambiental. La mayoría de las tomas de aire comprimido se encuentran fuera de la sala limpia y, por lo tanto, ese aire no se monitorea ni controla. Los sistemas de compresores aspiran aire ambiente no filtrado para el proceso de compresión donde las partículas, el agua, el aceite y / o los microorganismos pueden contaminar el aire comprimido final si no se aplica el tratamiento de aire adecuado en el punto de uso. De hecho, un metro cúbico de aire comprimido no tratado puede contener cerca de 200 millones de partículas de suciedad y otras sustancias (Nexflow, 2018) Los fabricantes farmacéuticos, en particular, que no emplean un compresor de aire libre de aceite deben controlar la contaminación de hidrocarburos. Un exceso de aceite puede acumularse en aerosol para formar eventualmente aceite líquido. Esto puede causar un cierre inmediato del sistema. Los hidrocarburos son líquidos y vapores aceitosos que pueden ser peligrosos para los consumidores y los productos. Estos se encuentran regularmente en algunas soluciones de limpieza y, a veces, en sistemas de aire comprimido como lubricantes. Si se ingiere, los hidrocarburos pueden causar enfermedades al consumidor. Además, cuando el sistema se calienta, los lubricantes pueden crear vapores de aceite. Debido a que el aceite tiene una baja presión de vapor, es extremadamente difícil deshacerse de la contaminación una vez que ocurre. Muchas instalaciones emplean un compresor libre de aceite para evitar la contaminación, pero mientras que el compresor no agrega aceite a la corriente de aire, esto no elimina completamente la posibilidad de contaminación del aceite, ya que el aire ambiente ingerido en el compresor puede contener hidrocarburos como el escape. vapores. La filtración adecuada y las pruebas regulares aún son necesarias porque el aire ambiente puede contener hidrocarburos como el benceno y el tolueno, los productos de limpieza pueden liberar hidrocarburos y los sistemas de compresores pueden albergar aceite industrial. La contaminación del agua puede ser perjudicial para la longevidad de un sistema de aire comprimido al causar la corrosión de tuberías, tubos y otras funciones del sistema. Las reparaciones y los reemplazos por daños por agua son extremadamente costosos y requieren mucho tiempo. La humedad también proporciona un caldo de cultivo adecuado para que los microorganismos crezcan y florezcan. Para abordar este problema, los fabricantes farmacéuticos a menudo usan secadores desecantes para eliminar la humedad del aire comprimido; sin embargo, cuando se regenera, el proceso crea polvo desecante, pequeñas partículas que deben eliminarse con un filtro de partículas justo después del secador (Larrabee, 2019). La contaminación por bacterias, levaduras y hongos pone en riesgo a los usuarios finales y los empleados expuestos. Cuando los microorganismos carecen de nutrientes, producen exotoxinas. Las exotoxinas, incluso en cantidades muy pequeñas, pueden causar enfermedades (como el botulismo) en los consumidores. Algunas bacterias también pueden producir productos no viables como las endotoxinas. Estos metabolitos secundarios son muy perjudiciales para los consumidores. Innumerables productos han sido retirados del mercado debido a la contaminación microbiana. Los filtros estériles a menudo se emplean para evitar que las partículas viables impacten en los productos finales (Larrabee, 2019). Ya sea que la contaminación provenga de partículas, agua, aceite o microorganismos no viables, cualquier contaminación puede provocar un apagado, provocar un retiro del mercado o requerir el reemplazo y la revalidación del equipo. La pérdida de ingresos y productos por sí sola puede ser perjudicial para una marca, pero la pérdida de confianza de los consumidores es aún más perjudicial. La reputación de la marca es difícil de construir, pero fácil de perder. Debido a estas consecuencias perjudiciales, los fabricantes de productos farmacéuticos deben esforzarse por implementar procesos de calidad en sus sistemas, evitar que ocurra una contaminación en el futuro y probar periódicamente sus sistemas de aire comprimido. Control y seguimiento de gases procesados y aire comprimido. Según Chad Larrabee, líder de gestión de productos globales de Ingersoll Rand, la previsibilidad y la repetibilidad son los factores más importantes de cualquier plan de calidad en la fabricación de productos farmacéuticos. Debido a esto, es fundamental diseñar un plan de monitoreo y muestreo que permita a las instalaciones detectar posibles problemas antes de dañar cualquier producto (Larrabee, 2019). La frecuencia de muestreo y las ubicaciones dependerán en gran medida de la evaluación de riesgo individual creada por la instalación. Algunos fabricantes optan por realizar pruebas trimestrales para tener en cuenta los cambios estacionales, mientras que otros optan por realizar pruebas antes y después de realizar el mantenimiento. Esto garantiza que no haya contaminación durante el mantenimiento, ya sea por parte del personal, los materiales de limpieza o los cambios sistémicos. Las pruebas anuales son una opción para los fabricantes, sin embargo, esto no proporciona datos adecuados para el análisis de tendencias y es representativo del sistema solo en el momento del muestreo. La Guía de buenas prácticas de ISPE proporciona la siguiente tabla como una recomendación útil de los planes de muestreo por contaminante: Frecuencia / Localización Se evalúa cada tres meses de forma rotativa para las ubicaciones de muestreo que siguen al filtro final del sistema central en ubicaciones predeterminadas en un tramo de tubería horizontal para cada piso. Partículas viables Probados cada tres meses de forma rotativa para las ubicaciones de muestreo que siguen al filtro final del sistema central y en ubicaciones predeterminadas en el tramo de tubería horizontal para cada piso Punto de rocío (humedad) Se monitorea continuamente usando instrumentos de punto de rocío en línea después del secador de aire comprimido Hidrocarburos (aceites) Muestreo anual y pruebas después del filtro coalescente para verificar el contenido de hidrocarburos del sistema de aire comprimido Prueba Partículas no viables Cuando se trabaja con un laboratorio acreditado, tomar muestras y probar aire comprimido puede ser un proceso simple. Dependiendo de las clases requeridas, diferentes equipos pueden ser comprados o alquilados. Es importante asegurarse de que su laboratorio pueda satisfacer sus necesidades individuales y que informen los análisis de una manera que cumpla con las clasificaciones de sala limpia requeridas. Trace Analytics, LLC puede realizar pruebas según una amplia variedad de especificaciones, como ISO 8573-1, ISPE Good Practice Guide, clasificaciones de sala limpia y especificaciones personalizadas. Ingersoll Rand proporciona sistemas de aire comprimido sin aceite certificados por TUV para la clase 0 según ISO 8573-1: 2010, lo que significa que el compresor no agrega aceite a la corriente de aire. Para proporcionar calidad confiable de aire comprimido y gas, muchos fabricantes farmacéuticos optan por aplicar los estándares de sala limpia a su aire de proceso. Esto se logra analizando los riesgos de las instalaciones, revisando el papel del aire o el gas en el proceso, entendiendo los principales contaminantes y los riesgos que representan, e implementando un plan de monitoreo. Sobre los autores Jenny Palkowitsh, la gerente de marketing de Trace Analytics. Trace Analytics es un laboratorio acreditado por A2LA especializado en pruebas de aire comprimido y gas para instalaciones de fabricación de alimentos y bebidas. Utilizando métodos analíticos y de muestreo ISO 8573, sus pruebas de laboratorio para detectar partículas (0,5-5 micrones), agua, aerosol de aceite, vapor de aceite y contaminantes microbianos se encuentran en el aire comprimido. Durante más de 29 años, han mantenido los más altos estándares de salud y seguridad en la industria, brindando una calidad sin compromisos en todo el mundo de acuerdo con los requisitos de ISO, SQF, BRC y FDA. Chad Larrabee es líder mundial en gestión de productos en Ingersoll Rand. Larrabee tiene más de 25 años de experiencia trabajando en la industria del aire comprimido y se desempeña como presidente del comité de educación del Instituto de Aire Comprimido y Gas (CAGI). Es el ex copresidente de la Comunidad de Prácticas de Utilidades Críticas de ISPE, dirigió un equipo de voluntarios y contribuyó como editor en el desarrollo de la Guía de Buenas Prácticas para Gases de Proceso, una publicación de la Sociedad Internacional de Ingenieros Farmacéuticos (ISPE). ISO 8573.1 – Contaminants and Purity Classes Share By Dan Ryan, Division Engineering Manager, Parker Hannifin Corporation Industry standards serve a very important purpose for the end users of compressed air equipment. If the standards are well written, they can help to promote the equipment that they govern, as long as the equipment manufacturers properly apply and promote the standards. One of the most widely used standards in use today in the compressed air industry is ISO8573. It is a multipart standard that seeks to establish a method of classifying the purity of compressed air in part 1, then gives us the tools for measuring and quantifying that purity in parts 2 through 9. ISO8573 is arranged as follows: Part 1: Contaminants and Purity Classes Part 2: Test methods for oil aerosol content Part 3: Test methods for measurement of humidity Part 4: Test methods for solid particle content Part 5: Determination of oil vapor and organic solvents content Part 6: Determination of content of gaseous contaminants Part 7: Test methods for viable microbiological contaminant content Part 8: Test methods for solid particle content by mass concentration Part 9: Test methods for determining liquid water content In this article I will focus on Part 1 of ISO 8573, and describe why the standard was developed, how it should be used, and what the future holds for this standard in the compressed air industry. But before we look at Part 1 of ISO8573, we need to take a look at what causes compressed air to be “impure”. How successfully compressed air stream cleanliness requirements are met, can have a dramatic impact on overall plant operating costs. Excessive contamination shortens the life of components and systems, adversely affects product quality, can result in excessive maintenance costs, and can even create health and safety problems. Contaminants in the form of solid particulates, oil aerosols and vapor, water aerosols and vapor, and even unwanted gaseous vapors can be introduced from the plant environment, ingested by the compressors, or created by the air compressor and distribution system. While many compressed air applications require a high degree of purity, all compressed air applications work better if the air is clean and dry. However, when the air leaves a compressor, it is anything but clean and dry. Chart taken from ISO8573.1 : 2001 Sources of Contamination Contaminants in compressed air systems have three possible points of origin. They can come from the air drawn into the compressor, from internal compressor mechanisms, and from the compressed air distribution system. Compressors draw in virtually all particles, vapors, and gases in the air within a six-foot radius of the inlet. Smaller particles, less than 10 microns in size, can be drawn in from a larger radius. The compressor inlet filter is designed to stop larger particles that could cause rapid wear of compressor parts. This design prevents excessively frequent replacements of the air intake filter element, but it does little to protect sensitive applications downstream of the compressor. Most of the airborne particles smaller than 10 microns can enter the compressor. Also, any gases and vapors around the intake will enter the compressor, and become part of the compressed air supply. These include combustion by-products such as carbon dioxide, carbon monoxide, nitrous oxides, or sulfur dioxides. Another factor affecting air contamination is that during compression to 100 PSI, the air volume is reduced by a factor of seven, meaning seven cubic feet of ambient air becomes one cubic foot of compressed air. The result is an increase in the concentration of airborne particles in the compressed air stream. After compression, some of the most common airborne contaminants include dirt & pollen particles, iron oxide (rust) particles, microorganisms, unburned hydrocarbons, liquid water, water aerosols and water vapor, and oil aerosols and vapor. Now that we know what the contaminants are made up of, we can take a look at how the ISO standard is used to classify the type and amount of contamination in compressed air. The Purity Classes The current version of ISO8573 Part 1 was published in 2001, although it is currently in the process of being revised. Every 5 years ISO standards are reviewed to determine whether they are still timely, accurate, and useful to the industries that they serve. If the Working Group, which is made up of volunteer industry experts, decides that the standard requires no revision, then nothing is done to change the standard, and it retains its current publication date. If the standard is revised, then a new publication date is assigned to it once the revision has completed the required balloting procedure. When referring to an ISO standard, it’s common practice to include the publication date, so you may see Part 1 of this standard referred to as ISO8573.1 : 2001. There are three categories of contaminants that have been assigned classes in ISO8573.1 : 2001. The first category is solid particulates. The second category is made up of a combination of liquid water and water vapor. The third category is called oil, and it too consists of the sum of the liquid oil (in aerosol or liquid droplet form) and oil vapor. The chart below summarizes the three categories of contaminants, and shows the limits of contamination that are required to differentiate one purity class from another. The purity classes range from the cleanest, class 0, to the most impure, class 9. Note that not all of the categories have the full range of classes; only the water category does. Also, notice that class 0 does not have any numbers associated with it in any of the categories. In the text of ISO8473.1 : 2001 class 0 is defined by stating “As specified by the equipment user or supplier and more stringent than class 1”. It is very important to understand that class 0 does not imply that there are no contaminants present; it simply means that there are fewer contaminants than in class one. Solid Particulates There are eight possible classes for solid particulates, from class 0 to class 7. Class 0 is the most pure, but it is numerically undefined, other than to say that it must be more pure (fewer particles in each size range) than class 1. Classes 0 through 5 are defined by the number of particles in a particular size range, in one cubic meter of compressed air. Measurement methods are described in Part 4 of ISO8573 for classes 0 through 5. Classes 6 and 7 are used to describe compressed air that is typically too “dirty” to be measured with a particle counter. Instead, mass measurements are used to determine the amount of particulate contamination in the compressed air, according to Part 8 of ISO8573. Water There are ten possible classes for water contamination, from class 0 to class 9. Class 0 is the driest, but it is numerically undefined, other than to say that it must be drier (a lower pressure dew point) than class 1. Classes 0 through 6 are defined by the pressure dew point of the compressed air. Pressure dew point is defined as the temperature at which moisture begins to condense in the pipes and storage tanks of a compressed air system while it is operating, and hence, under pressure. Pressure dew point is a useful method of describing the humidity in compressed air because it tells us that we must keep the ambient temperature that surrounds the compressed air distribution system above the pressure dew point in order to prevent liquid water from condensing inside the piping. Pressure dew point measurements are described in Part 3 of ISO8573. Classes 7 through 9 are used to describe compressed air that contains liquid water. As mentioned, liquid water appears in the distribution piping and storage when the pressure dew point of the compressed air is higher than the temperature of the ambient air, and it means that the compressed air contains as much water vapor as is possible for it to contain. This condition is usually called “saturated” air. When liquid water is present in the compressed air line, we use the methods described in ISO8573 Part 9 to measure the amount. Oil There are only five classes for oil in the standard, but they describe a wide range of concentrations. Again, class 0 is the most pure, and according to the standard, it describes compressed air that must be more pure than class 1. Classes 1 through 4 cover the range from less than 0.01 mg of oil content per cubic meter of compressed air to less than 5 mg per cubic meter. It is very important to understand that the oil classes can only be determined by adding the contribution from a.) any liquid oil in the compressed air, b.) the oil aerosols in the compressed air (typically generated by the reciprocal or rotary motion in lubricated compressors), and c.) oil vapors that can come from the oil in the compressor crankcase or sump, or from ingestion at the inlet of the compressor. Liquid oil and oil aerosols are measured using the techniques in ISO8573 Part 2, and the oil vapors are measured using the methods in Part 5. Reporting the Purity Classes According to the standard, the purity classes of compressed air shall be expressed by stating the standard reference number and part, the date of issue, and the three class designations in a specific order: Particulate Water Oil. For example, if the compressed air purity of an audited air system was expressed as ISO8573.1 : 2001 1 2 1, the Particulate Class would be 1, the Water Class would be 2, and the Oil Class would be 1. If the class for a particular category is omitted, then a hyphen is used in its place. Many manufacturers of equipment powered by compressed air are now using this standard to express the purity level of the compressed air supply required in order to keep their tool or process running smoothly and in control. Air tool manufacturers and paint and powder coating suppliers are just two examples of entities that are using ISO8573 to improve their customer’s satisfaction with their products. For more information please contact Dan Ryan, Division Engineering Manager, Parker Hannifin Corporation, Industrial Gas Filtration & Generation Division. Tel: (716) 686-6463, email: DRyan@Parker.com, www.Parker.com. La especificación ISO 8573-1 es utilizada por una variedad de industrias que requieren aire comprimido limpio, seco y libre de contaminantes. Las industrias que utilizan esta especificación de pruebas de aire comprimido incluyen alimentos, productos farmacéuticos, dispositivos médicos, generación de energía, plásticos, automotriz, electrónica y más. Cualquier proceso que use aire comprimido y necesite aire comprimido limpio que no contenga contaminantes en el producto final a menudo utiliza ISO 8573 en su totalidad o adopta secciones de él, creando una especificación personalizada. Las Clases de pureza ISO 8573-1 se enumeran a continuación; las áreas sombreadas indican las clases para las que se aplican los métodos de Trace Analytics: +++++++++++++++++++++++++++++++++++++++++++++ Advertencia sobre la ISO 8573-1 Clase 0 y su interpretación Los altos estándares de calidad que hoy en día exige la industria propiciaron el nacimiento de la norma ISO 8573-1 Clase 0. Fotos ISO 8573-1 Clase 0 - mundocompresor.com En general, la norma ISO 8573-1 regula el nivel máximo de contaminantes en el aire comprimido, en lo referido a la cantidad de humedad, partículas y residual de aceite. La Clase 0 es la más exigente de todas, al requerir una exención de aceite en el aire comprimido cercana al 100%. Por esta razón, todos los fabricantes de compresores exentos de aceite han intentado conseguir dicha certificación. Con este documento, cualquier usuario de compresores puede tener la garantía de que la tecnología del compresor certificado ISO Clase 0, le permitirá obtener aire comprimido de gran calidad y exento de aceite. En líneas generales, lo descrito anteriormente es correcto, pero no al 100%. El certificado ISO 8573-1 Clase 0 solo indica que el compresor analizado dispone de un elemento de compresión capaz de producir aire comprimido exento de aceite, porque con su diseño no lo contamina. Lo que no garantiza es que en el citado aire comprimido no exista aceite. La aparición de aceite residual en el aire comprimido no tiene que provenir necesariamente del compresor, puede proceder del aire ambiente de donde el compresor aspira. También puede proceder del propio compresor, debido a una avería en el sistema de sellado. En general, se entiende como compresor exento de aceite aquel que no tiene aceite en el interior del elemento compresor, sea un pistón, un rotativo de tornillo, rotativo de paletas o centrífugo. Pero la mayoría de estos compresores necesitan lubricar rodamientos o engranajes para su correcto funcionamiento, lo que podría provocar una contaminación por avería del sistema de sellado y separación. Para solucionar este problema, los fabricantes también han encontrado soluciones técnicas. Existen compresores que no emplean aceite como lubricante sino agua. También están disponibles en el mercado unos equipos convertidores que neutralizan el aceite por catálisis, transformándolo en CO2 y agua. Evidentemente, cuanto más sofisticados sean los equipos, más caros resultarán, aunque el último sistema comentado tiene unos costos bastante razonables. Otra tecnología aplicada a caudales de más de 10 m3/min, es la de compresores exentos de aceite, de diseño centrífugo con rodamientos magnéticos o del tipo "Air Foil". Estos equipos no llevan ningún elemento en su interior que requiera lubricación por aceite. Con este artículo queremos hacer una llamada de atención a los usuarios de aire comprimido exento de aceite, para que no se centren en el precio a la hora de la elección del compresor, sino en la repercusión que el aceite puede tener en su proceso de producción. Así mismo, queremos advertir también que la clasificación ISO Clase 0 no es suficiente garantía para que el proceso sea 100% exento de aceite. En la mayoría de los procesos industriales, con la certificación ISO Clase 0 sería suficiente, pero en algunas aplicaciones en la industria farmacéutica, hospitalaria o química, no lo es. En estos casos, es necesario poner barreras adicionales que protejan la línea de aire y eviten una contaminación ambiental o por avería. La tecnología sigue avanzando y los departamentos de I+D de los fabricantes de compresores no dejan de buscar la solución perfecta en la producción de Aire Comprimido Exento de Aceite.