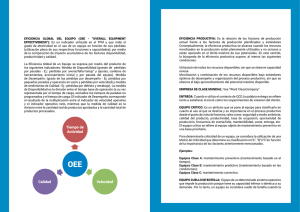

INFORME DE CRITICIDAD IDENTIFICACIÓN DEL MODELO DE MANTENIMIENTO DEL MOLINO DE BOLAS – CEMENTO MEDIANTE LA METODOLOGÍA DEL ANÁLISIS DE CRITICIDAD Est: Miguel S. Grass Plata - 2154092 Juan David Carrascal Prof: Francisco José Saldivia Saldivia Taller 3 Bucaramanga 2021 Faculta de Fisicomecánica Escuela de Ingeniería Mecánica Ingeniería de Mantenimiento Universidad Industrial de Santander INTRODUCCIÓN El mantenimiento es una de las actividades mas importantes de los ingenieros mecánicos ya que esta ofrece garantizar el buen funcionamiento de los equipos y la no interrupción de las líneas de trabajo. Para conseguir un buen funcionamiento de los equipos el servicio de mantenimiento desarrollo herramientas que permite visualizar y prever los posibles elementos críticos que ponen en riesgo la producción y los bienes de la empresa. Además, se debe tener muy claro cuáles son los equipos más importantes para la planta ya que su parada afectaría la producción. A este tipo de trabajo se le denomina análisis de criticidad, y sus resultados determinan el tipo de mantenimiento a realizar en las piezas, también indica un sistema de asignación de prioridades en caso de presentar una avería. Un análisis de criticidad es una forma cuantitativa que permite priorizar las tareas y recursos de mantenimiento en el desarrollo de los planes de manutención, este método se basa en el hecho conocido de que hay activos cuya avería o falla pueden causar mayor impacto negativo sobre la producción, por tanto, este equipo será más crítico que aquel cuyo impacto sea menor. Deben considerarse factores como el tiempo de reparación, el costo de una avería, o la facilidad de obtener determinados repuestos, entre otros factores, que pueden hacer que un equipo poco relevante de forma directa en la producción pueda ser de mayor impacto negativo sobre la misma cuando falle. Para esto se deben establecerse unos parámetros de criticidad que reflejen de forma adecuada el proceso productivo, y una vez establecido esto, se deberá determinar la incidencia de cada variable sobre la criticidad, y posteriormente se establecen los niveles de criticidad, así: Muy crítico (MC), Crítico (C), Poco crítico (PC). El siguiente informe presentara el análisis técnico y criterio por parte de los ingenieros para establecer la criticidad de los molinos de bolos – cemento (figura 1.) centrado en los elementos que componen al mecanismo para así dar una estimación en cuanto a la distribución de fondos para sus respectivos planes de mantenimiento. Figura 1. Molino de bolas- cemento. METODOLOGIA Las técnicas de análisis de criticidad son herramientas que permiten identificar y jerarquizar por su importancia los activos (equipos o piezas) disponibles en una instalación para dirigir recursos económicos, tecnológicos y humanos, buscando evitar potenciales averías que afecten el sistema para el cual funcionan. Molino de bolas: los molinos son equipos de gran importancia en la actualidad, por lo que existen en muchas formas y tamaños para poder cumplir con todos los procesos y necesidades que tiene la industria. Para este estudio se escogió el molino de bolas el cual esta enfocado especial mente en la fabricación de cemento, el cual esta compuesto por varios elementos como lo son: El chute de alimentación, dos chumaceras una de alimentación y descarga, motor principal, tanque del molino, reductor de engranajes, etc... El funcionamiento de este consiste en girar lentamente sobre dos chumaceras que esta debidamente diseñadas para soportar las altas cargas del molino, este posee un chute de alimentación y otro por donde descarga el material ya procesado, usando un motor eléctrico el cual trasmite el torque con ayuda de un reductor de velocidad de engranajes rectos, unidos con acoples y sus respectivas chumaceras. Definir la Criticidad Ya que la criticidad total por riesgo se encuentra definida como el producto entre la frecuencia de falla y las consecuencias de la misma, como se muestra en la ecuación (1), se deben tener presentes diversos factores consecuencia de las averías para determinar el factor de consecuencia. Para este caso se han identificado cuatro factores ponderados con los cuales se determinará la confiabilidad como se muestra en la ecuación (2). CTR = FF ∗ C (1) C = IO + FO + CM + SHA (2) Factores ponderados basados en el concepto del riesgo. Frecuencia de fallas (FF): Representa las veces que falla cualquier componente del equipo implicando la pérdida total de su operatividad, es decir que implique una parada. Estadística tomada de los eventos ocurridos durante un año. Impacto operacional (IO): Representa la producción aproximada porcentualmente que se deja de obtener (por día), debido a fallas ocurridas (diferimiento de la producción). Se define como la consecuencia inmediata de la ocurrencia de la falla, que puede representar un paro total o parcial de los equipos del sistema estudiado y al mismo tiempo el paro del proceso productivo de la unidad. Flexibilidad operacional (FO): Es el tiempo promedio por día empleado para reparar la falla. Se considera desde que el equipo pierde su función hasta que esté disponible para cumplirla nuevamente. Se tienen en cuenta la disponibilidad de repuestos en bodega. Costo de mantenimiento (CM): Se refiere al costo promedio por falla requerido para restituir el equipo a condiciones óptimas de funcionamiento, incluye labor, materiales y transporte. Impacto en seguridad, higiene y ambiente (SHA): Representa la posibilidad de que sucedan eventos no deseados que ocasionen daños a equipos e instalaciones en los cuales alguna persona pueda o no resultar lesionada, se produzca violación de cualquier regulación ambiental, además de ocasionar daños a otras instalaciones. Y se tienen controles de los niveles de contaminación con que se trabaja en el sistema. Tabla 1. Factores ponderados basados en el concepto del riesgo. FACTORES DE FRECUENCIA (FF) DESCRIPCION FRECUENTE, MAS DE 4 EVENTOS AL AÑO% PROBABLE, (3 - 4] EVENTOS AL AÑO. CASUAL, (2 - 3] EVENTOS AL AÑO. IMPROBABLE, DE (1 - 2] EVENTOS AL AÑO. SUMAMENTE IMPROBABLE, MENORES A 1 EVENTOS AL AÑO. FACTORES DE CONSECUENCIA IMPACTO OPERACIONAL (IO) PERDIDA DEL FUNCIONAMIENTO DEL EQUIPO MAYOR AL 50% PERDIDA DEL FUNCIONAMIENTO ENTRE (30% - 40%]. PERDIDA DEL FUNCIONAMIENTO ENTRE (20% - 30%]. PERDIDA DEL FUNCIONAMIENTO ENTRE (10%- 20%] PERDIDA DEL FUNCIONAMIENTO DEL EUIPO MENOR A 10%. FLEXIVILIDAD OPERACIONAL (FO) NO SE CUENTA CON UNIDADES DE RESERVA SE TIENE RESPALDO DEL QUIPO COSTOS DE MANTENIMIENTO (EQUIPO) (CM) COSTOS DE REPUESTOS MAYORES A 50 MILLONES DE PESOS COSTOS DE REPUESTOS ENTRE (30 - 50] MILLONES DE PESOS COSTOS DE REPUESTOS ENTRE (10 - 30] MILLONES DE PESOS COSTOS DE REPUESTOS ENTRE (5 - 10] MILLONES DE PESOS COSTOS DE REPUESTOS MENORES A 5 MILLONES DE PESOS SEGURIDAD HIGIENE Y AMBIENTE (SHA) MUERTE Y/O INCAPACIDAD, DAÑO GRAVE AL AMBIENTE INCAPACIDAD PARCIAL Y/O PERMANENTE, DAÑO SEVER AL AMBIENTE DAÑOS Y/O ENFERMEDADES SEVERAS, DAÑOS REVESIBLES AL AMBIENTE DAÑOS LEVES EN EL PERSONAL, DAÑO MINIMO AL AMBIENTE SIN IMPACTO EN LA SEGURIDAD PERSONAL, SIN DAÑO AL MEDIO AMBIENTE PONDERACIÓN 5 4 3 2 1 PONDERACIÓN 5 4 3 2 1 PONDERACIÓN 5 1 PONDERACIÓN 5 4 3 2 1 PONDERACIÓN 5 4 3 2 1 Tabla 2. Asignación de valores a los elementos. N° 1 2 3 4 5 6 Codigo MB-040100 MB-040200 MB-040300 MB-040400 MB-040500 MB-040600 Tabla de Asignación de Valores elemento chute de alimentación Chumaceras Motor principal molino de Bolas chute de descarga Reductor de engranajes rectos FF 3 2 2 1 1 3 IO 5 5 5 5 5 5 FO 1 5 1 1 1 1 CM 2 5 5 5 2 2 SHA 1 1 1 1 1 1 Tabla 3. Criticidad de elementos. No 1 2 3 4 5 6 Código MB-040100 MB-040200 MB-040300 MB-040400 MB-040500 MB-040600 CTR de cada elemento elemento chute de alimentación Chumaceras Motor principal molino de Bolas chute de descarga Reductor de engranajes rectos FF 3 2 2 1 1 3 C 9 16 12 12 9 9 CTR 27 32 24 12 9 27 Nivel de criticidad Una vez se tienen establecidos los parámetros de las consecuencias y la frecuencia se realiza una matriz escalonada de criticidad para determinar el nivel de criticidad que representa cada elemento analizado según su consecuencia y complejidad de falla. Matriz de criticidad: al obtener los valores de criticidad se procede a crear una matriz escalonada donde se puede ubicar cada elemento y visualizar en que zona de riesgo se encuentran. Tabla 4. Valores de Criticidad. MATRIZ DE CRITICIDAD Consecuencias 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 frecuencia 5 4 3 2 1 1-6 5 NADA CRITICO POCO CRITICO MUY CRITICO 3 4 2 NC PC MC Tabla de resultados Una vez realizada la matriz de criticidad, se debe realizar una tabla con la respectiva organización de cada componente indicando el estado de criticidad, esto con el fin de definir el tipo de mantenimiento que requiere cada elemento y realizar un análisis con los resultados obtenidos. Tabla 5. Tabla de resultados 2 3 4 1 6 5 TABLA DE RESULTADOS Chumaceras Motor principal molino de Bolas chute de alimentación Reductor de engranajes rectos chute de descarga MC PC PC PC PC PC SOLUCIÓN. Modelo de Mantenimiento Se debe establecer el tipo de mantenimiento que requiere los elementos según la criticidad obtenida, los modelos de mantenimiento que se realizarán son: Modelo correctivo, modelo preventivo y modelo centrado en confiabilidad, recordemos que esto está sujeto a cambios según el dinero que se desee invertir en la gestión del mantenimiento, ya que un modelo centrado en confiabilidad generará una mayor disponibilidad del torno pero aumentará los costos en el cambio de piezas ya que se realizarán con mayor frecuencia que el modelo correctivo. En la siguiente tabla se presenta el tipo de mantenimiento de cada elemento según su criticidad Tabla 6. Tabla de resultados No° 3 2 4 1 6 5 selección del mantenimiento Elemento Estado Mantenimiento Chumaceras MC PREVENTIVO Motor principal PC PREVENTIVO molino de Bolas PC PREVENTIVO chute de alimentación PC PREVENTIVO Reductor de engranajes rectos PC PREVENTIVO chute de descarga PC PREVENTIVO Por lo general no todos los elementos están sujetos a un mismo tipo de mantenimiento, pero dado que son un conjunto se escoge un modelo de mantenimiento que abarque la necesidad para cada componente. Basado en el análisis de criticidad de falla, el modelo de mantenimiento que mejor se acomoda es el modelo PREVENTIVO sistemático, debido a que este tiene programadas una serie de tareas específicas sin importar la condición del equipo, además, se realizan pruebas y mediciones para decidir si se realizan otras tareas de mayor relevancia y por último se resuelve las averías que se presenten. REFERENCIAS ANÁLISIS DE CRITICIDAD Y FORMULACIÓN DE UN PLAN DE MANTENIMIENTO RUTINARIO PARA LOS MOLINOS DE BOLAS- Ing. Filermo Alexander Tovar Gutiérrez-Mayo, 2007- enlace: https://studylib.es/doc/6601578/an%C3%A1lisis-decriticidad-y-formulaci%C3%B3n-de-un-plan-de-manten DISEÑO DE UN PLAN DE MANTENIMIENTO PARA UN MOLINO DE BOLAS DE LA EMPRESA COMPAÑÍA MINERA CERRO NEGRO S.A.- Ing. IGNACIO A. ZAMORA RODRÍGUEZ - QUILPUÉ, OCTUBRE 2018- enlace: http://opac.pucv.cl/pucv_txt/txt9500/UCC9690_01.pdf Apunte clase Francisco José Saldivia Saldivia.