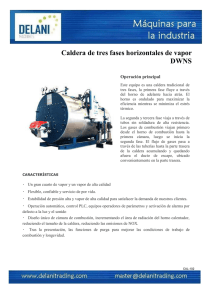

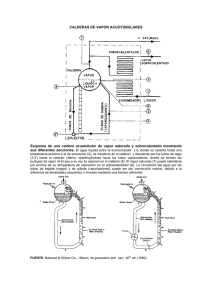

TECNOLÓGICO NACIONAL DE MÉXICO. INSTITUTO TECNOLÓGICO DE ZACATEPEC. Ingeniería Electromecánica. PRÁCTICA NO. 2: GENERADORES DE VAPOR. Asignatura: ● Máquinas y Equipos Térmicos l. Grupo: ● KA. Equipo: ● Equipo No. 2. Integrantes: ● Coronel Díaz Carlos Alberto (15090415). ● Herrera Franco Cristian Alex (13090098). ● Teutle Meléndez Ángel Jassiel (14091149). Catedrático: ● Dr. Benítez Centeno Omar Christian. Fecha de entrega: Miércoles 22 de Noviembre de 2017. 1 Contenido Introducción ........................................................................................................................................ 3 Marco Teórico ..................................................................................................................................... 3 Conclusiones ..................................................................................................................................... 32 Referencias ........................................................................................................................................ 32 2 INTRODUCCION La máquina vapor fue una de las primeras formas que el ser humano modifico su vida y el mundo, con ese invento permitió que el hombre realizar cosa que ante no podíamos hacer como desplazamientos más rápido como la locomotora o la generación de energía eléctrica. Este gran éxito se debió a una sola cosa el vapor que si ella estos aparatos no funcionarían. Pero como se produce vapor es ahí donde la caldera y generador de vapor cobran una gran importancia, ya que estos son los encargados de que por una reacción química o termodinámica nos produzcan el efecto de que el agua líquida se evapore hasta convertirse en un vapor. Estos generadores de vapor son de gran importante industrial, porque toda industria necesita en menor o mayor grado vapor en su proceso ya se como fuente de producción de energía o de otras formas. Es por eso necesario saber el funcionamiento y requerimientos de cada caldera o generador de vapor. Pero no solo de analizar el funcionamiento de caldera, sino además ver temas medio ambiental de cada caldera o generador de vapor, ya que en estos tiempos donde el medio ambiente es parte fundamental de un desarrollo su estudia está muy bien preponderante en nuestro trabajo como ingenieros electromecánicos que somos. MARCO TEÓRICO GENERADORES DE VAPOR 1.1 CALDERAS. Cuando buscamos en un diccionario el significado de la palabra ‘caldera’, entre las diversas acepciones que aparecen, encontramos: recipiente metálico, grande y más o menos redondeado y cilíndrico que sirve para hervir un líquido y generar vapor que será empleado para producir energía o como sistema de calefacción’. Viendo esta definición somos capaces de hacernos una idea de la forma y utilidad de una caldera, pero de lo que es más importante, ya podemos saber en qué radica su importancia en la industria, que en definitiva es él lo que nos centraremos a estudiar: una caldera es el punto de partida en la producción de energía en la inmensa mayoría de las empresas. Una caldera es un cambiador de calor; transforma la energía química del combustible en energía calorífica. Además, intercambia este calor con un fluido, generalmente agua, que se transforma en vapor de agua. En una caldera se produce la combustión que es la liberación del calor del combustible y la captación del calor liberado por el fluido. La caldera es necesaria para poder realizar la gran mayoría de los trabajos y a su vez, también para el confort de las personas ya que gracias a ella las personas reciben calor en todos los lugares que posean una caldera. Este calor recibido de la caldera viene dado por los mecanismos básicos de transmisión de calor: la conducción es el calor que pasa de una parte a la otra de la pared del hogar, o de los tubos de humos; la convección, los tubos de humos se calientan al contacto con los productos de combustión y, por último, la radiación se produce un intercambio de calor de la llama a las paredes del hogar. 3 Conceptualización. Un generador de vapor se define como una combinación compleja de economizador, caldera, sobre calentador, recalentador, precalentadores de aire, y equipos auxiliares tales como: alimentador de horno, pulverizadores, quemadores, ventiladores, equipos de control de emisiones, chimenea, equipo de manejo de cenizas, etc. Entonces, una CALDERA es un componente del GENERADOR DE VAPOR donde el líquido es convertido a vapor saturado. El término “CALDERA” es usado como significado de “GENERADOR DE VAPOR”, sin embargo, un generador de vapor se clasifica por diferentes vías, por ejemplo: Utility steam generators, son aquellos usados en el servicio de la generación de potencia eléctrica y existen como: Subcríticos, los cuales operan entre 130 bar a 190bar de presión, alcanzan hasta 550°C con una o dos etapas de recalentadores y poseen una capacidad de 1 a 10 millones Lbm/hora de vapor. Supercríticos, que pueden operar por arriba de 3208.2 psia, usualmente con una presión de 3500psia (240bar). Industrial steam generators, son aquellos que se utilizan en la industria pequeña de generación eléctrica, establecimientos institucionales, industriales, comerciales y en muchos usos más como en la Industria Alimentaria (conserveras, embotelladoras, precocinados, aceites, mataderos, licoreras y alcoholeras, cerveceras, lácteos, bodegas, etc.), construcción (prefabricados de hormigón, cerámicas, etc.), industria del caucho, valorización de residuos y reciclaje, plásticos, lavanderías, farmacéutica, química, papel y cartón, industria del metal, etc. Estos generadores de vapor pueden alcanzar presiones hasta de 1500Psig y una capacidad de 1 millón Lbm/hora de vapor. 1.2 CLASIFICACIÓN DE LAS CALDERAS. Las calderas pueden clasificarse basándose en algunas de las características siguientes: uso, presión, materiales de que están construidas, contenido, forma y posición de los tubos, sistema del fogón, clase de combustible, fluido utilizado, sistema de circulación, posición y tipo del hogar, forma general, etc. Si nos referimos a la clasificación de acuerdo al tipo de diseño, encontraremos dos grandes tipos de calderas: a) Calderas de tubos de humo (Pirotubulares). b) Calderas de tubos de agua (Acuotubulares). 4 1.2.1 Calderas pirotubulares o de tubos de humo. Se caracterizan porque la llama de la combustión se forma dentro de cada hogar cilíndrico de la caldera, pasando los humos generados por el interior de los tubos de los pasos siguientes (normalmente dos), para ser conducidos a la chimenea de evacuación. De ello, su otro nombre de calderas de tubos de humo. En estas calderas, tanto los hogares, como los tubos de humo están en el interior de la virola, completamente rodeados de agua. Para generar vapor, se regula el nivel medio del agua en su interior, de forma que varíe dentro de una banda prevista, sirviendo su cámara superior de separador del vapor generado, desde donde sale al consumo por la tubuladura de salida. Fig. 1 “Caldera pirotubular” Características generales: Se construyen en tamaños de hasta 18000lbm/hora de vapor. El Calor circula por dentro de los tubos y el fluido frío, agua, por fuera de ellos. El calor es transferido por medio de los humos o gas de la combustión. Los tubos van sumergidos en el agua - La caldera de baja presión está limitada a 15psig de presión de vapor. La caldera de vapor para generar fuerza puede operar a una presión de 300Psig y una capacidad de 50000Lbm/hora de vapor de agua. El diseño de una caldera tubos de humo se basa principalmente en el hogar y en los pasos de los gases a través de los tubos. 5 Usan como fluido termodinámico el agua y el aceite térmico. Las calderas pueden ser de tubos continuos o de tubos de retorno de acuerdo con la dirección del flujo de gases. Pueden tener un hogar interno o estar dotadas de un fogón externo. Su operación con la nueva tecnología les permite operar automáticamente. El espacio comprendido arriba del nivel agua es llamado cámara de vapor. La caldera puede ser de uno, dos y ocasionalmente hasta de cuatro retornos. Ventajas: Almacenan gran cantidad de agua. Producen gran cantidad de vapor. Permiten efectos de fluctuaciones en la demanda de vapor. Su costo instalado es relativamente bajo y considerablemente menor que la correspondiente caldera acuotubular de domo. Son perfectamente adaptables a la producción estandarizada. Son eficientes de 79% a 85%. 6 - La caldera escocesa es económica en su costo inicial, ocupa un mínimo de material refractario y su instalación es sencilla. Fáciles de transportar. Necesitan relativamente poca área para su instalación. Las calderas escocesas pueden ser operadas bien con aguas contaminadas. Desventajas: Su arranque en frío es demasiado lento para alcanzar la presión de trabajo. Su posibilidad de sobrecalentamiento es limitada y depende del tipo de caldera. Con el aumento de la demanda de vapor, la temperatura de los gases se eleva rápidamente. 6 No se utilizan para el accionamiento de turbinas. El tamaño de la caja del hogar no puede ser ampliado. Su operación se torna crítica al operar con sobrecarga de más del 40%. Su mantenimiento interior es dificultoso. - No son empleables para altas presiones (operan de 0-300 PSIG). 1.2.2 Calderas acuotubulares o de tubos de agua Debido a los grandes inconvenientes de las calderas pirotubulares se construyen este otro tipo de calderas. Las calderas acuotubulares se caracterizan porque la llama de los quemadores se forma dentro de un recinto formado por paredes tubulares en todo su entorno, que configuran la llamada cámara de combustión (hogar), pasando los humos generados por el interior de los pasos siguientes, cuyos sucesivos recintos están también formados por paredes tubulares en su mayoría. La cualidad que diferencia a estas calderas es, que todos los tubos que integran su cuerpo están llenos de agua o, al menos, llenos de mezcla agua-vapor en los tubos hervidores, en los que se transforma parte de agua en vapor cuando generan vapor como fluido final de consumo. Fig. 2 “Caldera acuotubular” 7 En las calderas acuotubulares la circulación del agua por su interior es forzada por medio de las bombas de circulación. En las calderas de generación de vapor se regula el nivel medio de agua en el calderín superior, de forma que varíe dentro de una banda prevista, sirviendo la cámara superior de separador del vapor generado, desde donde sale al consumo por la tubuladura de salida. Características generales: EL fluido, agua, circula por el interior de los tubos y por el exterior los gases producto de la combustión. Los tubos que manejan agua y vapor, o tubos descendentes son de acero al carbono. Estas calderas por lo general son de construcción vertical. Estas calderas requieren de agua de alimentación con un tratamiento químico exhaustivo. Estas calderas pueden ser de circulación natural o forzada. Las de circulación forzada supercríticas no utilizan bomba de recirculación, y operan con presiones de diseños cercanas o por encima del punto crítico. Utilizan calentadores de aire que es el último dispositivo en recuperar calor de la caldera y se localiza en la chimenea. Utilizan precipitadores a la salida del humo. Algunas son de tiro inducido, tiro forzado y de tiro equilibrado o balanceado. Ventajas: Son de horno propio interior ubicado lejos de la zona de evaporación. Son de gran volumen y altura. Admiten gran cantidad de aire en su hogar. La combustión se puede controlar. 8 Son de alto rendimiento y producción de alta presión, apta para generación de energía eléctrica. Menor tiempo para levantar presión. Entre más alta es la caldera más se aprovecha la energía calórica de los gases de combustión. Mayor flexibilidad para variaciones de consumo, debido a la pequeña cantidad de agua que contienen. Puede quemar combustible líquido, gaseoso, sólido y biomásico. Producen un vapor seco por lo que en el sistema de transmisión de calor existe un mayor aprovechamiento. Desventajas: Es de difícil realizar mantenimiento por lo incomodo el acceso a la zona de convección. Mantenimiento más costoso. El coeficiente de evaporación está estrechamente limitado por la circulación interna. Para su instalación requieren de una extensa área de terreno. 1.3 COMPONENTES PRINCIPALES DE UN GENERADOR DE VAPOR A continuación se definirán los componentes más importantes que pueden ser encontrados en un generador de vapor. Domo ó Hervidor Este componente es también llamado Caldera, es un recipiente metálico diseñado con las condiciones de presión a las que debe trabajar el generador de vapor. La función básica del domo es la de separar el vapor de la mezcla vapor-agua y mantener el vapor seco. 9 En las unidades que no tienen economizador, es en el domo donde se dispone el agua previamente tratada y desde ahí se distribuye por todos los tubos del circuito bien sea por medio de flujo natural o por flujo forzado. En las unidades con economizador, el agua es precalentada en el economizador antes de ser llevado al domo. Aquellas unidades denominadas “de un solo paso” carecen de domo. Hogar Un hogar es una cámara donde se efectúa la combustión. La cámara confina los productos de la combustión y debe resistir las altas temperaturas que se presentan y las presiones que se utilizan. Sus dimensiones y geometría se adaptan a la velocidad de liberación de calor, al tipo de combustible y al método de combustión, de tal manera que se haga lo posible por tener una combustión completa y se proporcione un medio apropiado para eliminar las cenizas. Los hogares enfriados por agua, se utilizan en la mayor parte de las unidades de caldera y para todos los tipos de combustibles y métodos de combustión. El enfriamiento por agua de las paredes del hogar reduce la transferencia de calor hacia los elementos estructurales y como consecuencia puede limitarse su temperatura a la que satisfará los requisitos de resistencia mecánica y resistencia a la corrosión. Las construcciones de tubos enfriados por agua, facilitan el logro de grandes dimensiones del hogar, y óptimas de techos, tolvas, arcos y montajes de los quemadores, así como el uso de pantallas tubulares, planchas o paredes divisorias para aumentar la superficie absorbente del calor en la zona de combustión. También reducen las pérdidas del calor al exterior. Las superficies absorbentes de calor en el hogar, lo reciben de los productos de combustión y en consecuencia contribuyen directamente a la generación de vapor, bajando al mismo tiempo la temperatura de los gases que salen del mismo. Los principales mecanismos de transferencia de calor se efectúan de forma simultánea, estos mecanismos incluyen la radiación entre sólidos, que proviene del lecho de combustible, o de las partículas de combustible, la radiación no luminosa de los productos de la combustión, la transferencia de calor por convección de los gases del hogar, y la conducción de calor a través de los materiales metálicos de los depósitos y tubos. La eficacia de la absorción de la superficie del hogar es influida por los depósitos de cenizas o de escoria. Las temperaturas del gas de salida del hogar, varían considerablemente cuando se quema carbón, debido al efecto de aislamiento de los depósitos de ceniza y escoria sobre las superficies de absorción de calor. La cantidad de superficie es el factor más importante en la absorción global de calor en el hogar y por tanto el calor liberado y disponible para absorción por hora y por pie cuadrado de área absorbente efectiva es una base satisfactoria para establecer una correlación. 10 El calor liberado y disponible para la absorción es la suma del contenido calorífico del combustible quemado, y el calor sensible del aire de combustión, menos la suma del calor no disponible debido a la parte del combustible que no se consumió y el calor latente del vapor formado por la humedad en el combustible y la combustión del hidrógeno. Las paredes del hogar deben estar soportadas de forma adecuada tomando en cuenta la expansión térmica con montantes de refuerzos para resistir las fuerzas laterales causadas por la diferencia entre la presión del hogar y la de la atmósfera que lo rodea. La cubierta del hogar debe evitar la infiltración del aire, cuando se opera con succión y debe evitar la fuga de gas, cuando se opera a presiones más altas que la atmosférica. Sobrecalentador y Recalentador La adición de calor al vapor después de la evaporación o el cambio de estado, viene por un aumento en la temperatura y la entalpía del fluido. El calor se agrega al vapor en componentes de la caldera llamados sobrecalentadores y recalentadores, los cuales se componen de elementos tubulares expuestos a los productos gaseosos a alta temperatura de la combustión. Las ventajas del sobrecalentamiento y recalentamiento en la generación de potencia son resultado de la ganancia termodinámica en el Ciclo de Ranking y de la reducción de las pérdidas de calor debidas a la humedad en las etapas de baja de presión en la turbina. Con presiones y temperaturas altas del vapor se dispone de más energía útil, pero los avances hacia temperaturas altas del vapor a menudo son restringidos por la resistencia mecánica y la oxidación del acero y de las aleaciones ferrosas con los que se cuenta en la actualidad y son económicamente prácticos para su uso en la parte a presión de las calderas y en las construcciones de alabes de las turbinas. El término “sobrecalentado” se aplica al vapor de más alta presión y el de “recalentado” se refiere al vapor de presión más baja que ha liberado parte de su energía durante la expansión en la turbina de alta presión. Con presión de vapor inicial alta pueden emplearse una o más etapas de recalentamientos con el fin de mejorar la eficiencia térmica. Se clasifican en dos grandes grupos: Radiantes o de Convección. Sobrecalentadores Radiantes: Por lo general se disponen para expansión directa a los gases del hogar y, en algunos diseños, forman parte de la cubierta de éste. En otros diseños, la superficie se dispone en forma de espiras tubulares o planchas, con amplio espaciamiento lateral extendiéndose hacia el hogar. Esta superficie se expone a los gases a alta temperatura del hogar que se mueve a velocidades relativamente bajas, así que la transferencia de calor se hace por radiación. Sobrecalentadores de Convección: Se instalan más allá de la salida del hogar, donde las temperaturas del gas son más bajas que las de las zonas en las que se usan los sobrecalentadores de tipo radiante. Por lo común, los tubos se disponen en la forma de elementos paralelos, con poco espaciamiento lateral y en bancos de 11 tubos que se extienden parcial o completamente a través de la corriente de gas, con el gas fluyendo a través de los espacios relativamente angostos entre los tubos. Se obtienen gastos elevados de gas y en consecuencia velocidades altas de transferencia de calor por convección a expensas de la caída de presión de gas a través del banco de tubos. Spray Atemperador Los atemperadores, también conocidos como desobrecalentadores, son boquillas atomizadoras en los tubos de la caldera entre los sobrecalentadores. Estas boquillas atomizadoras suministran una fina niebla de agua pura en el camino del flujo del vapor para prevenir el daño del tubo por sobrecalentamiento. Los Atemperadores son provistos tanto para los sobrecalentadores como para los recalentadores. Economizador Los economizadores eliminan el calor de los gases de combustión con temperaturas moderadamente bajas, después de que salen de las secciones de generación de vapor y del sobrecalentamiento y/o recalentamiento. Los economizadores son en realidad calentadores de agua de alimentación que las reciben de las bombas de alimentación y la descargan a una temperatura más alta al generador de vapor. Los economizadores se usan en lugar de incrementar la superficie generadora de vapor, ya que el agua de alimentación y en consecuencia la superficie que recibe calor están a temperatura más bajas que las del vapor saturado, por tanto, los gases pueden enfriarse hasta temperaturas aún más bajas para lograr mayor recuperación de calor y mejorar la economía. Se clasifican como de los tipos de tubos horizontales y verticales, de acuerdo con la disposición geométrica; de flujo longitudinal o cruzado según la dirección del gas con respecto a los tubos; de flujos en paralelo o de contra-flujo, según la dirección relativa del flujo de gas y de agua; como generadores o no generadores de vapor, según el rendimiento térmico; como de tubos continuos o como tubos en U, según los detalles de diseño; y como de tubos desnudos o con superficies extendidas, según el tipo de superficie absorbente del calor. Precalentadores de Aire Los precalentadores de aire al igual que los economizadores extraen calor de los gases de combustión con temperaturas relativamente bajas. La temperatura del aire de entrada es menor que la del agua que entra al economizador y por tanto es posible reducir aún más la temperatura de los productos gaseosos de la combustión, antes de que se descarguen en las chimeneas. 12 El calor que se recupera de los gases de la combustión se recicla al hogar junto con el aire de combustión y cuando se agrega a la energía térmica liberada por el combustible, se convierte en energía disponible para la absorción en la unidad generadora de vapor, con una ganancia en la eficiencia térmica global. El uso de aire precalentado para la combustión acelera la ignición y fomenta una combustión rápida y completa del combustible. Los calentadores de aire se clasifican en general como: Recuperativos o Generativos. En ambos se usa la transferencia por convección del calor, de la corriente del gas a un metal o una superficie sólida y la transferencia por convección de esta superficie al aire. Recuperativos: En éstos, las partes metálicas estacionarias forman una frontera de separación entre los fluidos, el que se calienta y el que se enfría, y el calor pasa por conducción a través de la pared metálica. Regenerativos: Hay dos tipos básicos, en el primer tipo, los elementos de transferencia de calor se mueven alternadamente a través de las corrientes de gas y aire que pasan por ciclos sucesivos de calentamiento y enfriamiento, y reciben la transferencia de calor por la capacidad de almacenamiento térmico de los elementos. En el otro tipo de precalentador regenerativo, tiene elementos estacionarios y el flujo alterno del gas y del aire se controla al hacer girar las conexiones de entrada y salida. 1.4 MANTENIMIENTO GENERADORES DE VAPOR La atención y el adecuado mantenimiento de todos y cada uno de los componentes de la instalación, tendrán como consecuencias una vida más larga, un funcionamiento deseado y unos gastos de explotación óptimos.Pero la consecuencia más importante de un buen mantenimiento es que es la clave para un FUNCIONAMIENTO CORRECTO. Por esto es fundamental llevar un libro de registro en el que se anoten los datos operacionales de la instalación y que recoja las anomalías, sus correcciones, las reparaciones. El personal Es imprescindible que se designe un responsable de la instalación. Este responsable, así como los operarios que manipulen la instalación deben estar adecuadamente formados, tienen que tener un conocimiento que les permita hacer funcionar la instalación de forma segura, para entender el funcionamiento y la función de cada componente y para darse cuenta de la Interrelación entre los diversos componentes de la instalación. El personal responsable del servicio de calderas, debe atender las siguientes instrucciones: 13 Justificar su conocimiento de las prescripciones reglamentarias. La instalación de la caldera debe conservarse limpia, estar bien iluminada y libre de cualquier objeto que no pertenezca a la misma. Cualquier anomalía en el funcionamiento deberá ser localizada y reparada de forma inmediata. Si el alcance de la avería no fuese realmente importante, se procederá a su reparación en la primera parada de la instalación. Independientemente de las pruebas periódicas establecidas por la Superioridad, se deberán realizar reconocimientos periódicos de la instalación de caldera y equipos auxiliares, recomendándose que unos mínimos de dos reconocimientos sean efectuados por personal técnico ajeno a la conducción del generador. Las herramientas, accesorios y cualquier utensilio que sea necesario para el servicio, deberán estar ordenados y colocados en lugares fácilmente accesibles. Se establecerá un stock de piezas de repuesto que se consideren imprescindibles para un servicio continuo de la instalación. Los operarios deberán poseer conocimientos sobre: Compresores: su funcionamiento: el punto de ajuste, la función del presostato de alta, de baja y de aceite. Las funciones de los termostatos y de cualquier otro control de seguridad que se halla instalado en la caldera. Válvulas automáticas de control: tienen que saber cómo funcionan que regulan como se ajustan. Válvulas de cierre manuales, eléctricas o neumáticas: donde están situadas y en que situaciones hay que usarlas. Válvulas de seguridad: donde están situadas, que parte del sistema protege cada una y que debe hacerse si la válvula llega a actuar. Controles eléctricos: seleccionadores fusibles, reles, temporizadores. Deben saber la finalidad de cada uno y lo que protege cada uno. Cambios de presión y temperatura: cuales son las temperaturas y presiones normales de funcionamiento. Las causas y los efectos de los cambios de presión o temperatura y que hacer para restablecer las condiciones normales de trabajo. 14 Pruebas: Prueba hidrostática. Prueba de presión. [Normas UNE 9-105-92 ] Definición: La primera prueba de presión de un aparato a presión es la que permite verificar su estanquidad y su resistencia a las deformaciones. La presión de Prueba 𝑃𝑃 , viene dada por la expresión: 𝑃𝑃 = 1.5 𝑃𝑑 . Donde Pd es la presión de trabajo en las peores condiciones de trabajo. Preparación de la prueba: 1. Limpiar en interior de la caldera y que esté libre de obstáculos. 2. Verificar que todas las zonas del cuerpo resistente a inspeccionar son accesibles y carecen de cualquier otro recubrimiento. 3. El manómetro debe comprender como mínimo en su escala hasta 2.5 𝑃𝑃 . 4. Debe haber un precalentamiento del agua, no se aconseja agua a baja temperatura. Realización de la prueba Proceso de presurización. Tiempo Se procede al llenado de agua de las partes a presión hasta alcanzar la presión de prueba y se cierra en ese momento el dispositivo de alimentación (cuidando que no existan bolsas de aire, la aportación de agua para pasar de 𝑃𝑑 a 𝑃𝑃 debe ser de pequeño caudal). Durante un tiempo de 20 min. Se comprueba que el manómetro permanece inalterable, y se realizan las mediciones y se inicia la inspección visual. Mediciones e inspección durante la prueba Se deben realizar a la presión de prueba. Seguidamente se procede a la inspección visual principalmente en las uniones vigilando que no haya fugas. Luego se procede a un vaciado de la caldera hasta un rango de amplitud [𝑃𝑑 , 0.8 𝑃𝑃 ]. Mediciones después de la prueba Deben realizarse en los mismos puntos en que se efectuaron durante la prueba, con el fin de determinar si se han producido deformaciones permanentes. Informe: 15 Presión de prueba, Gráfico Tiempo / presión, temperatura del líquido de prueba, Manómetros utilizados, Resultado de las mediciones, Resultado de la inspección visual, Nombre y cargo de la persona que se ocupa, Lugar de realización, Fecha de realización. Pruebas hidrostáticas de redes de tuberías Todas las redes que porten fluidos se deberán probar antes de ser tapadas por aislantes, albañilería, material de relleno, etc. Se realizará una prueba de estanqueidad hidrostática, siguiendo las siguientes indicaciones: Taponar extremos de los conductos en el montaje, antes de conectar los terminales, con el fin de evitar la entrada de suciedad y de materiales extraños. Dejar las conducciones y equipos a una presión 1,5 veces mayor a la de trabajo, no siendo menor de 6 bar, en frío. Realizar pruebas de circulación de agua, limpieza, filtros, estanqueidad en temperatura de régimen y medir presiones. Efectuar el tarado de órganos de seguridad. Se deberán limpiar debidamente y como marca el reglamento antes de realizar la prueba. Utilizar agua con detergente y recircular por las bombas (2h) hasta obtener un PH menor de 7.5 (para instalaciones cerradas con temperatura del agua menos a 100º) y después vaciar. Limpiar también bombas, accesorios, filtros. Pruebas de redes de conductos [UNE 100104] Los conductos de chapa se probarán de acuerdo con las pruebas requieren el taponamiento de los extremos de la red, antes de que estén instaladas las unidades terminales. Los elementos de taponamiento deben instalarse en el curso del montaje, de tal manera que sirvan, al mismo tiempo, para evitar la entrada en la red de materiales extraños. Complementado el montaje de las redes de distribución de aire y antes de conectar los terminales se pondrán en marcha los ventiladores hasta que se observe limpio. Posteriormente se procederá a comprobar la ejecución, limpieza t acabado de las instalaciones. También se hará equipos eléctricos, calderas, climatizadores, anotando condiciones de funcionamiento. 16 Pruebas de libre dilatación Una vez que las pruebas anteriores hayan sido satisfactorias y se hayan comprobado hidrostáticamente los elementos de seguridad, las instalaciones equipadas con calderas se llevarán hasta la temperatura de tarado de los elementos de seguridad, habiendo anulado previamente la actuación de los aparatos de regulación automática. Las instalaciones equipadas con calderas se someterán a dicha prueba, una vez realizadas las anteriores con resultados satisfactorios. Dicha prueba consistirá en subir la temperatura hasta alcanzar la de tarado de los elementos. Posteriormente. Durante el enfriamiento de la instalación y al finalizar el mismo, se comprobará visualmente que no han tenido lugar deformaciones apreciables en ningún elemento o tramo de tubería y que el sistema de expansión ha funcionado correctamente. Primera puesta en marcha Puesta en marcha después de un amplio periodo de parada. Antes de poner en servicio el generador, deberá revisarse el estado de las válvulas de seguridad, niveles, manómetro y demás controles y equipos auxiliares que el mismo incorpore, comprobándose su estado. Comprobar que las válvulas de cierre del circuito de combustible están abiertas. Comprobar que las válvulas de cierre del circuito de agua de alimentación están abiertas. Si comenzamos con el generador desde presión cero, abrir la válvula de aireación. Observar el agua en los niveles, si ésta falta, debe ponerse la bomba en marcha automáticamente al accionar los interruptores generales y de bomba de alimentación. Colocar el interruptor general en posición ON (En Marcha). Accionar el pulsador de rearme o desbloqueo. Colocar el interruptor del quemador en posición conectado. Cerrar la válvula de aireación cuando salga un flujo continuo de vapor por la misma. 17 Tipos de procedimiento • Cada día 1) Purga diaria de indicadores de nivel. La válvula de entrada de vapor al indicador de nivel debe continuar abierta, cerrar la válvula de entrada de agua al indicador de nivel, abrir lentamente la válvula de purga del indicador de nivel, dejar circular unos segundos el vapor, observándolo a través del cristal. Cuando toda el agua ha desaparecido del cristal, ir cerrando lentamente la válvula de purga. Una vez cerrada la válvula de purga, abrir lentamente la válvula de entrada de agua. Esta operación debe realizarse lentamente para evitar un golpe de presión sobre el cristal, impidiendo así una posible rotura del mismo. NOTA: Esta operación deberá realizarse dos veces seguidas como mínimo por cada aparato. La caldera durante la misma deberá tener, como mínimo, unos 2 Kg/cm de presión. 2) Comprobación de alarma, desconexión y bloqueo del quemador por bajo nivel de agua. Ambos controles de nivel deben accionar la alarma y bloquear el quemador por bajo nivel de agua. Al volver todo el sistema a la posición inicial de acuerdo con el punto 1 accionando además el pulsador de desbloqueo, el quemador debe ponerse en marcha automáticamente si hay demanda de vapor. NOTA: La operación indicada en el punto 2 se considera junto con el 1 de la máxima importancia. Por tanto, cuando se advierta cualquier anomalía durante la ejecución de la misma, debe comunicarse al servicio de mantenimiento correspondiente. 3) Comprobación del control de llama en marcha continua Cuando el equipo de combustión se encuentra funcionando, retirar la célula fotoeléctrica de su emplazamiento. Con la mano tapar totalmente la parte sensible de la misma, de forma que no pueda llegarle ninguna luz, y a los cinco (5) segundos, aproximadamente, de hacer esta operación, el quemador deberá interrumpir la combustión, y se encenderá la lámpara de bloqueo. Para volver a poner el quemador en marcha, se introducirá la célula en su emplazamiento, cuidando que su parte sensible esté dirigida a la llama, y a continuación se accionará el pulsador de rearme o desbloqueo. 4) Comprobación del control de llama durante el encendido. Con el quemador, retirar la célula fotoeléctrica de su emplazamiento y proceder a la puesta en marcha en automático. Cuando empiece a girar el quemador, tapar la célula fotoeléctrica con la mano, de forma que no llegue ninguna luz. Esperar en esta situación el desarrollo 18 del programa. Llegará un instante en el cual se 14 podrá escuchar el golpe de apertura de la válvula solenoide de combustible principal, en ese instante, debe encenderse el quemador y la combustión se mantendrá perfectamente durante unos tres segundos aproximadamente, pasados los cuales en el quemador deberá desaparecer la llama y se encenderá la lámpara de bloqueo. Si esto no sucede así, avisar al servicio de mantenimiento correspondiente. Para volver a poner en marcha el quemador, se introducirá la célula en su emplazamiento, cuidando que su parte sensible esté dirigida hacia la llama, y a continuación se accionará el pulsador de rearme o desbloqueo. NOTA: Aprovechando las operaciones de los puntos 3 y 4, se observará si la parte sensible de la célula fotoeléctrica se encuentra limpia. Si no es así, se le pasará un paño que ha de ser suave para no rayar el cristal. 5) Control de las características del agua de alimentación de la caldera Se deberá observar que el agua tratada que se está introduciendo en la caldera reúne las condiciones específicas para los generadores de que se trate (acuotubulares o pirotubulares.) • Cada semana Se comprobará: la instalación Las tuberías (deterioros y estado del aislamiento). Los aparatos e intercambiadores de calor (suciedad, purgas, filtros...) Se comprobará la ausencia de transpiración y fugas por los prensaestopas, juntas, etc., y reponiendo estos elementos en caso preciso. Las bombas (ruidos o vibraciones anormales) Válvulas de seguridad, aparatos de control y el correcto estado de los pilotos de señalización. • Cada mes Sé deberá hacer una limpieza de la instalación, comprobando si los niveles de líquido son los correctos. Limpieza del hollín de los tubos del generador, mediante cepillo, aire comprimido, etc., retirando para ello las tapas que la caldera incorpora a tal fin. Al mismo tiempo que se efectúa la operación descrita en el circuito de humos, se procederá a la limpieza de las partes internas de la caja de humos, así como a repasar las juntas, tornillos de sujeción, etc., para conseguir una perfecta estanqueidad en su posterior montaje. 19 Como carácter general también se comprobarán los manómetros, termómetros, presostatos y termostatos. • Cada seis meses Se mirará el estado de juntas y acoplamientos (corrosión). Revisión y limpieza de los equipos de regulación de combustión, nivel, etc., así como a su posterior puesta a punto. A tal fin, se seguirán las instrucciones específicas que faciliten las firmas fabricantes de los citados equipos y que serán incluidas en la información general de entretenimiento y servicio que se entrega al futuro usuario del generador. Se realizará una revisión de las purgas, se comprobará si hay fugas. También se realizará un engrasado de válvulas. • Cada año De la instalación: 1) Se inspeccionarán y se limpiarán los filtros. 2) Se cambiarán los cartuchos secadores. 3) Se comprobará el estado de los refrigerantes. De las tuberías: 1) Se comprobará se presentan corrosiones o picaduras. 2) Se comprobará si hay condensación o escarcha. 3) Se comprobará si el aislamiento y la barrera de vapor están deteriorados. 4) Se comprobará si presentan daños mecánicos. De los aparatos a presión: 1) Se comprobarán la suciedad y las incrustaciones en el lado del agua. 2) Se comprobarán los ventiladores. 3) Se comprobará el estado de aislamiento. 4) Se comprobará el estado de la pintura en el condensador evaporativo. De carácter general: 1) Se comprobará el estado de los contactores y de los aparatos eléctricos. 2) Se comprobará el nivel de aceite en el transformador. 3) Se realizará el engrase de cojinetes. Se vaciarán los circuitos de agua. Del análisis y valoración indicados y con los datos tomados, se pueden determinar si las condiciones reales de funcionamiento para saber si este es correcto o no. 20 Independientemente de esa valoración, existen determinadas prácticas, fruto de la experiencia, que nos ayudaran a saber si el funcionamiento de la instalación es correcto. Purga Los purgadores van en la parte más baja de la caldera y algunas veces también en el cuerpo cilíndrico; se utilizan para sacar una cierta cantidad de agua con el fin de extraer de la caldera los lodos, sedimentos y espumas. Las impurezas de las grandes cantidades de agua vaporizada se van precipitando constantemente. En ocasiones se emplea un purgado (por el fondo) continuo, por medio de un tubo pequeño, para sacar las impurezas a medida que se precipitan. No obstante, cuando se sigue este procedimiento, los purgadores grandes hay que abrirlos de vez en cuando para sacar completamente los lodos acumulados. Proceso de purgado: 1) Enchufar una manguera en el extremo del tubo de purga. 2) Llevar el otro extremo de la manguera a un recipiente colocado en un lugar accesible y ventilado. 3) Girar ¼ de vuelta la tuerca del extremo del tubo de purga. 4) Abrir ¼ de vuelta la válvula de paso y comprobar que sale nuestro fluido. 5) Controlar el flujo de salida de aceite mediante la válvula de paso, para que la purga se haga lentamente. 6) Cuando cese de salir el fluido, cerrar la válvula de paso. 7) Retirar la manguera. 8) Apretar la tuerca del extremo del tubo. Limpieza y mantenimiento Fuera de servicio Para complementar este estudio sobre Calderas Industriales y salas de calderas, daremos unas indicaciones sobre el mantenimiento de una caldera cuando la dejemos fuera de servicio durante un tiempo mayor de 30 días. De esta forma la caldera estará lista para su servicio cuando la necesitemos. 21 Mantenimiento fuera de servicio Toda caldera cuyo servicio no se precise durante un periodo de tiempo lo suficientemente largo que la exponga al peligro de sufrir corrosiones internas y externas, deberá acondicionarse debidamente para que durante esta época de inactividad quede preservada de la oxidación. Cuando la caldera tenga que estar fuera de servicio durante varios meses y no esté expuesta a que se recurra a ella al menor aviso el “Procedimiento Seco” de conservación es el más conveniente. En cambio, en aquellos casos en que la caldera vaya a permanecer inactiva únicamente durante unas semanas y sujeta a entrar en servicio en cualquier momento, el “Procedimiento Húmedo” es el que aconsejamos practicar, puesto que la caldera puede quedar dispuesta enseguida para su encendido con sólo dejar correr parte del agua que necesita para elevar el nivel de los indicadores. Cualquiera que sea el procedimiento que se adopte, la consecución de los resultados apetecidos depende en gran parte de la eliminación absoluta de los sedimentos internos y materiales depositados, capaces de iniciar la corrosión. Procedimiento seco Cuando se adopte la conservación en seco, se tendrá especial cuidado en extraer el agua que haya quedado depositada en bolsas de que lo tuviese, al limpiar la caldera por dentro. Para este objeto, aconsejamos el empleo de un chorro de aire a presión. Posteriormente, la caldera puede secarse por completo con braseros de coque o por medio de una corriente de aire caliente procedente de un soplador portátil, o bien por ambas cosas dirigida a los cabezales y tubos. Una vez bien secos los elementos internos, se colocarán bandejas de cal viva, en la proporción de 1 Kg. por cada 10 m2, de superficie de calefacción, en los cabezales y tambor para que quede absorbida la humedad contenida en el aire encerrado en la caldera. Después de colocadas de nuevo las puertas de registros de hombre y las tapas de los de mano, deberán cerrarse todas las válvulas y grifos, teniendo la precaución de evitar por todos los medios que entre agua, vapor o aire en la caldera. Una vez terminada la limpieza exterior, se introducirán asimismo bandejas de cal viva en el hogar y conductos de gases, de notarse la presencia de humedad. Las puertas practicadas en la obra de fábrica y conductos deberán cerrarse por completo, así como los corta-tiros que lo serán herméticamente. En intervalos de tres meses se harán visitas de inspección, rellenando los recipientes de cal a medida que sea necesario. Se tendrá muy presente retirar todos los recipientes de cal colocados dentro o fuera de la caldera antes de llenarla de agua y encender. La caldera queda parada, en situación de fuera de servicio y conservada en seco, bajo presión de nitrógeno, que se usa como barrera para el aire y la humedad. 22 Procedimiento húmedo Al optar por el procedimiento húmedo, deberá limpiarse la caldera tanto por dentro como por fuera, llenándola después con agua de alimentación a través del economizador hasta alcanzar el nivel de trabajo. Los reactivos químicos necesarios para dar al agua la alcalinidad exigida deberán introducirse con el agua de alimentación sin interrupción alguna con el fin de evitar oscilaciones en la concentración, que de otra forma podrían producirse. El agua introducida en la caldera deberá tener una alcalinidad cáustica hasta de 850 partes por millón cuando se trate de calderas de baja presión, siendo ésta inferior a 21 Kg/cm2, no a 35 Kg/cm2, en las que hay que levantar presión en pocos minutos sin haber sido vaciadas y llenas de nuevo. Deberá añadirse sulfito de sodio en todos los casos para conseguir una concentración de 30 partes por millón, que absorba el oxígeno que pueda contener el agua una vez hechos todos los preparativos. Deberá sostenerse a la caldera produciendo vapor por poca presión durante varias horas, con el fin de estabilizar las condiciones del agua y eliminar el oxígeno, apagándola con el nivel de agua alto. Inmediatamente antes de que baje la presión, deberá añadirse agua de alimentación desgasificada hasta llenar por completo el tambor y el recalentador y que salga el agua por todos los grifos de aire. Se cerrarán éstos a continuación, haciendo subir la presión en la caldera hasta llegar a 1 Kg/cm2, aproximadamente, que se mantendrá por la presión estática de un depósito elevado o por medio de bomba, según convenga y sea necesario. Terminadas todas estas operaciones, se colocarán bandejas con cal viva en el hogar y pasos de gases antes de cerrar la caldera para protegerla contra la humedad. Se repasará por último la caldera, cerrando todas las puertas y corta-tiros. Con tiempo frío pudiera ser necesario recurrir al empleo de anticongelantes. El periodo de inactividad puede prolongarse al disponer de medios para hacer circular el agua por la caldera, así como para recoger muestras que reflejan su estado con objeto de comprobar su alcalinidad y el contenido de sulfito. Esto significa el empleo de una bomba de circulación pequeña, dispuesta de forma que pueda tomar agua de todas las válvulas de desagüe y purga para descargarla de nuevo en el economizador por su entrada. De otra forma, el periodo de parada deberá limitarse a un mes sobre poco más o menos, al cabo del cual se procederá a encender de nuevo la caldera haciéndola funcionar a baja presión para que circule el agua y puedan tomarse muestras por si fuera necesario rectificar las operaciones químicas. 1.5 SELECCIÓN DEL GENERADOR DE VAPOR Para seleccionar el Generador de vapor se tiene que conocer los siguientes parámetros: El Agua de Alimentación Disponible. 23 Los componentes básicos de agua de alimentación de una caldera son: -Tanque de almacenamiento - Bomba de alimentación - Equipo de control Selección de la Bomba de Alimentación de Agua Criterios de selección de una bomba: 1.-Operación continua ó intermitente. 2.-Temperatura del agua a la succión. 3.-Capacidad. 4.-Presión de descarga. 5.-Carga neta de succión positiva requerida 6-Presión de Trabajo del Generador de Vapor Los generadores de vapor son recipientes cerrados y a medida que se va generando más vapor dentro de este recipiente, más espacio se necesita, por lo que tiene que comprimirse. El vapor por este motivo, se expande en todas las direcciones ejerciendo así presión sobre las paredes del generador y sobre la superficie del agua, a esta presión se la conoce como presión de vapor o de trabajo. sistema de combustible Se entiende por sistema de combustible de una caldera al conjunto de componentes requeridos para proveer de combustión a la misma. Los principales componentes de un sistema de combustible son: - Tanque de combustible. - Bomba de combustible. - Quemadores de combustible. - Accesorios. Selección del Combustible a Utilizarse Para seleccionar el combustible que se va a utilizar se debe de analizar las propiedades del combustible, su costo de adquisición, y también la disponibilidad en el mercado durante todo el año. 24 PROPIEDADES DIESEL OIL Viscosidad 36-45 Gravedad especifica 0.849-0.86 Grados API 33-35 Punto de inflamación (°F) 180 Punto de fluidez (°F) 44 Poder calorífico (Kcal/kg) 10700 Contenido de azufre % 0.49 Contenido de vanadio (ppm) 1.5 Contenido de cenizas % - Bomba de Combustible Selección del Tipo de Quemador Dimensionamiento de la chimenea Donde: D = Presión de tiro en pulgadas de columna de agua H = Altura de la chimenea P = Presión atmosférica en lb/pulg2 absoluta To= Temperatura absoluta del aire exterior (°F+460) TE = Temperatura absoluta del gas de la chimenea (°F+460) Para determinar la altura de la chimenea se debe de determinar cuánto es el porcentaje de CO2 en exceso de aire, la cantidad teórica de aire húmedo para la combustión es de 17.71 libras por cada libra de diésel oíl. Selección del sistema de control en la caldera -Control de la Combustión -Control del Nivel del Agua de Alimentación -Seguridad de llama Entre los principales componentes de los controles de las calderas se tienen los siguientes: - Transformador para la ignición (encendido). - Motor modulador del registro de aire. - Interruptor de baja combustión. - Interruptor de quemador. Interruptor manual-automático. - Control manual de la llama. 25 - Transformador del motor modulador del registro. - Conjunto regulador del combustible. - Presostatos. Normatividad ARTÍCULO 2º CAMPO DE APLICACIÓN G/TBT/N/COL/129 Por la cual se expide el reglamento técnico aplicable a las calderas de vapor para uso en Colombia. Articulo N° 1 OBJETO El objeto fundamental del presente Reglamento es establecer las exigencias mínimas que deben cumplir todas las calderas, sus principales sistemas de control y seguridad, equipos auxiliares, sus instalaciones complementarias y locaciones, orientadas a garantizar el cumplimiento de los siguientes objetivos: 1.1. Proteger la vida, la salud y la seguridad humana, animal y vegetal. 1.2. Proteger el medio ambiente. 1.3. Prevenir prácticas que puedan inducir a error al usuario. 1.4. Defensa del usuario. 2.1 Calderas Este reglamento se aplica a toda caldera nueva, usada, reparada, rehabilitada o convertida, de instalación fija, temporal o móvil. Los requisitos del presente Reglamento son exigibles para calderas en operación o disponibles operativamente. Artículo 79: Derogado parcialmente por el art. 138, Decreto Nacional 948 de 1995. Normas de emisión para calderas, hornos o equipos a base de combustible. Parágrafo 1: La altura a que se refiere el presente artículo, está señalada en función del calor total liberado por los combustibles utilizados y del contenido ponderado de azufre de los mismos para cada fuente. Parágrafo 2: Cuando en un radio de 50 metros cuyo centro sea la fuente de contaminación, exista una edificación de más de diez (10) mts. de altura, se tomará como altura mínima de la chimenea, el mayor de los dos valores siguientes: a. La altura de la edificación más cinco (5) metros. 26 b. La altura mínima requerida. Para valores de calor total liberado de más de 2.000 millones de kcal/hora y para contenidos ponderados de azufre entre 3.0 y 6.0, se requiere un estudio de impacto ambiental para determinar la altura de la chimenea. Permiso de instalación y funcionamiento ARTÍCULO 10º. Todo usuario o responsable legal de una caldera nueva o usada debe solicitar el Permiso de Instalación y Funcionamiento en los siguientes casos: 10.1 Calderas nuevas que van a entrar en servicio. 10.2 Calderas que actualmente están en servicio o calderas que han estado fuera de servicio y van a entrar de nuevo en operación. 10.3 Calderas usadas que se trasladan e instalan, y van a entrar de nuevo en servicio. Requerimientos para el permiso de instalación y funcionamiento almacenamiento, manejo y suministro de combustibles líquidos. El almacenamiento, manejo y suministro de combustibles para calderas requiere el cumplimiento de normas de seguridad, que permitan minimizar los riesgos de incendio, explosión, accidente o contra el medio ambiente. Las Calderas o Generadores de vapor son instalaciones industriales que, aplicando el calor de un combustible sólido, líquido o gaseoso, vaporizan el agua para aplicaciones en la industria. Suministrar la presión necesaria para el buen funcionamiento del motor Los quemadores independientemente del tipo que sean puede estar preparados para trabajar bien con la cámara de combustión con entradas de aire (a depresión) o bien hermética (a sobrepresión). Para potencias pequeñas y medianas resulta usual que el quemador se suministre formando bloque con la caldera, realizándose, entonces, la elección y acople en fábrica 27 1.6 PROVEEDORES DE GENERADORES DE CALOR. 1. INCOL SA maneja Generadores de aire caliente y otros 107 productos. Por ejemplo: Incineradores de cámara primaria vertical Incineradores de cascada Incineradores de horno rotativo Autoclaves Tratamiento de gases Quemadores para gas natural Dirección: Chacabuco 4875, 1650 Col. San Martin, Gran Buenos Aires, Argentina Argentina. 2. ECOCOMBUSTION. Euro combustión maneja Generadores de aire caliente y otros 153 productos. Por ejemplo: ECOFLAM Quemadores automáticos de uso comercial e industrial para combustibles gaseosos y líquidos, en potencias térmicas de 17,000 a 21,500,000 kCal/hr Los quemadores Ecoflam están presentes en todo el mundo y cumplen con las más rigurosas normas internacionales de seguridad, eficiencia y emisiones al ambiente; incluyendo componentes como válvulas, presostatos y programadores de secuencia de marcas disponibles también alrededor del mundo. Quemadores a Gas LP / Natural / Biogas: Funcionamiento On-Off, Fuego Alto y Bajo, Progresivo o Modulante Para alta contrapresión en cámara de combustión Nuevo Control Electrónico c/memoria estadística Generadores de aire caliente Biemmedue Arcotherm 28 Los Generadores de aire caliente Biemmedue Arcotherm son diseñados y fabricados con alta tecnología de vanguardia gracias a sus estrictos procedimientos de control de calidad y respeto a las normas internacionales de emisiones y seguridad. Con equipos para uso comercial e industrial, Biemmedue es hoy uno de los más importantes fabricantes, y proveedor de los más especializados y profesionales distribuidores a nivel mundial, razón por la que fueron seleccionados para proporcionar la calefacción de todas las instalaciones provisionales durante las olimpiadas de invierno en Turín 2006. Equipos de combustión industrial Kromschroder Kromschroder fabrica productos de ingeniería de precisión para el control, medición y uso seguro del gas para el mercado de la combustión alrededor del mundo y Euro Combustión es orgulloso Distribuidor Autorizado en México. Ya que los productos Kromschroder son diseñados y construidos usando especificaciones mundiales, los fabricantes de equipo original y fabricantes globales pueden estar seguros que sus sistemas de combustión y control cumplen con los requerimientos locales en cualquier lugar del mundo. Kromschroder está disponible en más de 50 países alrededor del mundo. Dirección: Pioneros del Cooperativismo No. 211 Col. México Nuevo, Atizapán de Zaragoza, Estado de México C.P. 52966. México 3. CLAYTON DE MEXICO, S.A DE C.V Ofrece. Calderas, válvulas automáticas, generadores de vapor, agua caliente, proyectos, instalaciones, refacciones, servicio, tanques, intercambiadores, suavizadores, equipos y compuestos para tratamiento de aguas, capacitación. 29 Productos: GENERADOR DE VAPOR SIGMA FIRE Fig. 1.6 “Generador de vapor sigma fire” 30 Generador de vapor altas temperaturas Rápido arranque de un estado frío a pleno rendimiento en 20 minutos. Respuesta rápida a los cambios de carga. Diseño compacto. Alto grado de seguridad para el operador.- diseños inexplosibles Bajo mantenimiento y quemador único. Fig. 1.7 “Generador de vapor de altas temperaturas” 31 CONCLUSIÓN En el presente estudio sobre las diversas cualidades de los generadores de vapor, se ha podido demostrar la gran importancia que tienen los mismos en el trabajo de un ingeniero químico, como poder optimizar el funcionamiento del mismo y de que formas utilizarlas. Con ello, se ha visto demostrado la relevancia de estos equipos en la generación de vapor en los procesos químicos y que entregan un fundamento teórico rígido a ejecución de ciertas plantas como es el caso de las industrias productoras de energía. Cabe destacar las diversas formas en que operan los generadores de vapor como lo es el caso de las unidades tanto acuotubulares, o bien, piro tubulareslos que, a pesar de tener el mismo objetivo, hay propiedades como también variables del proceso que se deben manejar con el fin de localizar y determinarla preferencia de uno de ellos sobre el otro, además de verse condicionado con las eficiencias de calor que estos entregan al proceso cada uno de estos tipos de generadores. Debido a lo anterior es importante tener un conocimiento adecuado de una caldera y generador de vapor, ya que no solo se compone de un solo equipo sino de varios que buscan la máxima optimización del proceso de la producción de vapor dentro de una caldera, es así que por ejemplo el sobrecalentador, recalentador y economizador mejor el redimiendo de la caldera y por lo tanto de todo el proceso de producción de vapor. Toda esto conocimientos de la calderas y vapor nos dan un gran paso para el posible diseño de una caldera, dando restricciones a cada uno del equipo de calderas que sean de tipo acuotubulares o pirotubulares. Pero toda esta restricción del diseño no sería nada sin un fundamento y análisis termodinámico consistente al proceso. REFERENCIAS 1) http://www.absorsistem.com/tecnologia/calderas/descripci%C3%B3n-de-calderasy-generadores-de-vapor. 2) https://es.scribd.com/search?content_type=tops&page=1&query=generadores%20 de%20vapor 3) www.power-technology.com/contractors/boilers 4) http://www.instrumentacionycontrol.net/es/curso-control-de-calderas 5) www.yoshimine.co.jp/en/products/product_h.html 6) Boilers for power and process. Kumar Rayaprolu. Editorial CRC press. 2009 7) Steam generators description and design. Donatello Annaratone. Editorial Springer.2008 8) Power Plant Engineering. Black &Veatch. Editorial Springer.1996 32