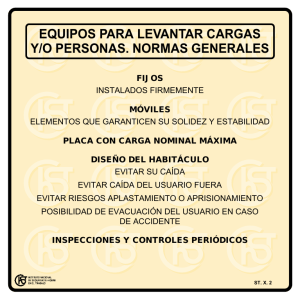

Análisis del habitáculo de seguridad de un vehículo liviano a impacto frontal sobre una pared rígida Analysis of the safety compartment of a light vehicle with frontal impact on a rigid wall, Chamba, Edwin1; Rocha, Juan1; Cárdenas, Andrés1; Cuasapud, Diego1; Briceño Bryan1 UISEK, Facultad de Arquitectura e Ingeniería. Resumen En el presente estudio se efectúa un análisis de desempeño del habitáculo de seguridad de un vehículo liviano a impacto frontal sobre una pared rígida, utilizando el método de los elementos finitos, para efectos de escogencia del material según el comportamiento analizado en ensayo, se efectuaron seis ensayos con seis diferentes materiales, cinco aleaciones de acero y una de aluminio, en el habitáculo impactado contra una pared rígida a una velocidad de 56 Km/h de acuerdo a la norma, fijando cinco nodos en la pared de fuego y parantes del habitáculo y evaluando su respuesta en cuanto a la intensidad de esfuerzo de von Mises, deformación plástica y desplazamiento longitudinal. Los ensayos fueron ejecutados con la herramienta LS DYNA, mediante simulación explicita. Apoyándose en técnicas de decisión multi criterio, se escoge al acero 1045 como el material más indicado en la barrera de fuego. Palabras clave: Impacto frontal, simulación, habitáculo de seguridad, elementos finitos, deformación plástica Abstract In the present study a performance analysis of the safety compartment of a light vehicle with frontal impact on a rigid wall is made, using the finite element method, for effects of choice of the material according to the behavior analyzed in the test, six tests with six different materials, five alloys of steel and one of aluminum, in the passenger compartment impacted against a rigid wall at a speed of 56 km / h according to the norm, fixing five nodes in the wall of fire and parante of the interior and evaluating its response regarding von Mises stress intensity, plastic deformation and longitudinal displacement. The tests were executed with the LS DYNA tool, by means of an explicit simulation. Relying on multi-criterion decision-making techniques, 1045 steel is chosen as the most indicated material in the fire barrier. Keywords: Frontal impact, simulation, safety compartment, finite elements, plastic deformation 1. Introducción El objetivo de este estudio es determinar mediante el método del elemento finito (MEF), el material constructivo adecuado, escogido de un conjunto de materiales, de la pared de fuego del habitáculo, de la carrocería de un vehículo M1, partiendo de un ensayo virtual de colisión frontal contra un objeto fijo, escogiendo el que proporcione la mayor seguridad al usuario, la opción se verifica con técnicas de selección multiobjetivo. Se ensaya a impacto frontal dado que representa el 40% de todas las colisiones de vehículos, causando el 70% del total de muertes de tráfico, [1]. Los estudios han demostrado que el análisis virtual por elementos finitos, del comportamiento en un choque de modelos de automóviles presenta buenas correlaciones con los resultados experimentales [2], [3], constituye una alternativa no sólo por sus resultados confiables, sino por el ahorro de tiempo y costos [4]. La herramienta utilizada es el software de simulación LS DYNA, el cual tiene la capacidad de cálculo plástico y permite evaluar la transferencia de la carga de impacto y su evolución en el tiempo [5]. El impacto que presenta menos daños en los ocupantes y vehículo, es completamente frontal, si la trayectoria es inclinada, se genera mayor perjuicio en la carrocería, ya que la distribución de fuerzas no es uniforme permitiendo que existan áreas desprotegidas a un choque [6]. En la figura 1, se indica las diferentes zonas durante el impacto de un vehículo. La eficacia en un habitáculo de seguridad puede demostrarse si el vehículo se encuentra destrozado manteniéndose intacta la zona predestinada a los ocupantes, luego de un impacto, [7]. Los elementos finitos no lineales (zona de comportamiento plástico), permiten análisis de choque simulados con éxito, y son capaces de diseñar automóviles que cumplan con las pautas de seguridad para impactos frontales, impactos laterales, choque en el techo, impacto en el cabezal interior, impacto trasero y vuelco, [8], [9], [10]. postprocesamiento, etapa donde se producen los trazados de los resultados. La “cuarta fase” corresponde a la comparación de resultados, a partir de las simulaciones efectuadas; se empleará un total de seis materiales para igual número de ensayos del estudio y utilizando como apoyo, métodos de selección de materiales se verificará el mejor material a utilizar en el habitáculo. Selección y asignación de modelo de estudio. Figura 1. Diferentes zonas durante el impacto de un vehículo. Fuente: [5] En la zona de transición (figura 2), se transfiere las cargas de choque del extremo frontal al extremo trasero del vehículo, mientras que en la zona de aplastamiento se absorbe lo más posible la energía cinética por modos de deformación plástica. Se puede ver que el haz longitudinal delantero es el camino de carga principal, que transfiere el 70% de la carga de choque y absorbe más del 50%, [11]. El estudio se realizará en el habitáculo del vehículo Sedan Chevrolet Aveo GLS 1.6 4X2 TM, tomando en consideración que fue el vehículo con mayor demanda en el mercado ecuatoriano en el 2017 [13]. Parámetros de ensayo De acuerdo a la NHTSA (National Highway Traffic Safety Administration) [14], en el ensayo se considerará un impacto a velocidades de 56 Km/h contra un muro rígido, normal al desplazamiento del vehículo. La construcción de la geometría del modelo se efectúa usando la herramienta Siemens NX Unigraphics [15], para diseño y análisis de elementos finitos. Con las medidas tomadas de un modelo real, se procedió a dibujar el modelo virtual, (figura 3). Figura 2. Distribución de la trayectoria de carga para el impacto frontal. Fuente: [11] 2. Materiales y métodos El enfoque CAD-MEF propuesto se basa en cuatro fases principales secuenciales. En la “primera fase” se desarrollará la asignación del objeto de estudio para realizar la geometría en ambiente CAD del habitáculo de seguridad y la revisión de Normativa para realizar el Crash Test. La “segunda fase” comprende el modelado 3D y será realizado con operaciones de diseño computacional que permitan su posterior análisis. La “tercera fase” es la de los ensayos, se sigue el procedimiento convencional del análisis computacional [12], se tiene el preprocesamiento importación del modelo CAD, asignación de materiales, definición del solver, definición de condiciones de borde, cargas y restricciones, mallado, luego de acuerdo al solver escogido se procede a la etapa de cálculo o procesamiento, y posteriormente al Figura 3. Modelo CAD vehículo Sedán En la figura 4, se muestra el habitáculo de seguridad del modelado. Figura 4. Estructura habitáculo de seguridad visible Propiedades de materiales Con el objetivo de obtener con exactitud las magnitudes de las propiedades mecánicas del material seleccionado para la realización del estudio, límite de fluencia SY y resistencia última SU, de la pared de fuego, la cual se encuentra entre el habitáculo y el compartimiento del motor, se efectuó un total de cinco ensayos de tracción uniaxial estático, a probetas de la pared construidas según la norma ASTM E-8 [16], donde se plantean lineamientos para el dimensionamiento de las probetas y las recomendaciones para la realización. Los ensayos se efectuaron en el Laboratorio de Resistencia de Materiales del Centro de Fomento Productivo Carrocero Metalmecánico de Tungurahua, obteniéndoselos valores promedio SY = 194,44 MPa y SU = 247,23 MPa (tabla 2). Para efectos de este estudio, a dicho material se le denominará acero1000. Tabla 2. Resultados de caracterización de materiales Probeta Límite fluencia Resistencia SY (MPa) última SU (MPa) 195,09 197,25 1 139,73 139,06 2 202,06 219,33 3 230,15 238,94 4 205,16 201,09 5 Promedio 194,44 247,23 Fuente: Laboratorio de Resistencia de Materiales. Generación de malla y condiciones de frontera Utilizando el preprocesador LS–PrePost, software integrado al LS DYNA, se genera una malla con elementos tipo shell, de tamaño 30 mm, creándose 114.143 elementos. La figura 5 indica el modelo con la pared antes de realizar la simulación. Se efectuó un control de mallado, para eliminar la apariencia de zigzag en la deformación de la malla, esta geometría va más allá de la forma de reloj de arena del elemento, se explica por estados matemáticos que no son físicamente posibles. El citado control se efectúa comparando la energía interna generada por impacto, con el valor de energía desarrollado por efecto de Hourglass, quien debe ser menor al 10% de la energía interna a impacto de todo el sistema [17], se obtuvo las curvas de energía como se indica en la figura 6. Figura 5. Curvas de energía Se procede al cálculo de la relación entre la energía interna por deformación respecto a la energía de Hourglass (1), para un tiempo de 0,05 s. H En _ Hourglass En _ interna (1) H 1,3 106 Nmm 100 1, 065% 122 106 Nmm (2) El valor obtenido de H en (2) es menor al 10% por lo tanto el análisis es válido para las condiciones establecidas en la simulación a 56 km/h. Velocidad de rebote en el impacto frontal Para calcular la fuerza de impacto de los cuerpos (estructura y pared indeformable), se utiliza el principio de conservación del impulso y cantidad de movimiento [18], como se muestra en las ecuaciones (3) y (4). p1 p2 (3) m1v1o m2 v2o m1v1f m2 v2f (4) Donde: p: Cantidad de movimiento m: Masa v: Velocidad Tabla 3. Datos para el cálculo de la fuerza de choque Velocidad inicial de la barrera fija v20 0 km/h Figura 5. Condición de borde para escenario de simulación Velocidad del vehículo sedan v10 56 km/h Tiempo de contacto en el choque Masa del vehículo (m1) Masa de la barrera fija (m2) 50 ms 1.085 kg 70.000 kg La velocidad de rebote VR, en un choque inelástico se indica en (5), relación obtenida de (4). VR m1v1o m2 v2o m1 m2 (5) VR 0,85 km h (6) Como vo VR , entonces I 59832,65 kgm s . Sustituyendo I en F p t , se consigue la fuerza F producida en el choque, F 1,19MN . La fuerza resultante en el habitáculo de seguridad se encuentra entre un 15% a 20% [10] de la fuerza total, entonces F1 se estima como se muestra en (7). F1 F 0,175 ASTM A36(1) ρ ʋ E SU SY g/cc GPa MPa MPa 7,80 0,29 200 380,00 209,87 ACERO 1000(1) 7,80 0,29 200 247,23 194,44 Material 2,5 % Mn-97,5% Al(1) 2,71 0,16 El impulso I, se consigue según la ecuación (6). I p m v f vo Tabla 5. Propiedades mecánicas materiales de ensayo (7) F1 209414, 27 N Elección de materiales a emplear en el estudio En las carrocerías, el acero ocupa el 75% del peso total, seguido por aluminio, plásticos entre otros, en la tabla 4, se muestra los diferentes rangos de límite elástico para diferentes tipos de acero [19], empleados en la fabricación de la carrocería en un vehículo. Tabla 4. Rangos de límite elástico [11] Grupo aceros SY Convencionales < 220 MPa Alta resistencia 160 ~ 340 MPa Muy alta resistencia 500 ~ 1000 MPa Ultra alta resistencia 1000 ~ 1250 MPa Fuente: [19] Los materiales utilizados son seis, los tres primeros usados en la construcción de carrocerías, como el acero ASTM A36, empleado en la industria automotriz en la fabricación de molduras exteriores, puertas, cofres, techo, o elementos estructurales como bastidores inferiores, refuerzos de suspensión, travesaños, largueros [20], una aleación de aluminio con 2,5% de Mg, debido a las excelentes propiedades de resistencia y conformado, utilizado igualmente en carrocerías [21], [22], el material de la pared de fuego, denominado acero1000. Como materiales alternativos, se seleccionaron tres aceros de alta resistencia, el 1045, 1020 y 1006. Las propiedades de los materiales utilizados en el estudio, se indican en la tabla 5. 90 60,00 53,19 ACERO 1045(2) 7,85 0,29 212 650,00 405 ACERO 1020(2) 7,87 0,29 210 420,00 350 1006(2) ACERO 7,87 0,29 206 330,00 285 Fuente: (1): Laboratorio de Resistencia de Materiales. Centro de Fomento Productivo Metal Mecánico Carrocero, Gobierno de Tungurahua. (2): CES [23] Ensayos Se efectúan seis ensayos numéricos no lineales, con LS DYNA, uno para cada material descrito en la tabla 5, tomando como variables de análisis la intensidad de esfuerzo de von Mises (σVM), la deformación plástica, la elongación en z. Las condiciones de los ensayos, se especifican en la tabla 1. Tabla 1. Condiciones de ensayo Criterio US NCAP - NHTSA Velocidad 56 Km/h Muro Pared Solida de 70 Ton. Tiempo 0,50 ms Material 024-Piece Wire_Linear_Plasticity 3. Resultados En la figura 6 se muestra el resultado del impacto frontal en el vehículo globalmente, para los seis modelos de ensayos. Como puede apreciarse en todos los casos el choque es absorbido por la parte delantera, incluso en (c), donde se visualiza que comienza a desintegrarse en el momento del impacto. En simulaciones de otros autores, se indican resultados equivalentes, observándose dos regiones de máxima deformación y por consiguiente de máximo esfuerzo, la primera de ellas, en la parte frontal y la segunda zona de máxima deformación, se encuentra justo en la sección de unión del motor con el chasis de vehículo, con respecto al habitáculo de seguridad, donde el volumen permanece casi constante, esta zona no presenta un falla o ruptura por tracción o compresión del mismo, ya que las magnitudes de σVM no superan el esfuerzo de rotura del material [24]. a Se seleccionan los elementos E96698, E96825, E97564, E96369, para efectuar un seguimiento de la intensidad de esfuerzo de von Mises σVM, en el tiempo, los elementos se localizan donde los valores de intensidad de esfuerzo σVM son mayores en el habitáculo de seguridad. d b En la figura 8, se indica la evolución de la intensidad del esfuerzo de von Mises σVM, para el lapso de tiempo considerado de 0,05 s, para cada elemento seleccionado, en los materiales considerados: acero ASTM A36 (Galva), 1045, 1000, 1020, 1006 y la aleación de aluminio 2,5 % Mn-97,5% Al (AlMn) e 900 9 6 6 98VM 800 700 f 600 IEVM (MPA) c 500 Galva 1045 1000 AlMn 1020 1006 400 300 200 Figura 6. Impacto frontal - 6 simulaciones 100 En consecuencia, se procedió a efectuar los análisis directamente sobre el habitáculo de seguridad. 0 0 0,01 0,02 0,03 TIEMPO (S) 0,04 0,05 0,04 0,05 a) E96698 800 Intensidad de esfuerzo de von Mises (σVM) acGalv ac1045 ac1000 Al-Mn ac1020 ac1006 700 600 IEVM (Mpa) La figura 7, indica los resultados obtenidos en, en el habitáculo, en las seis simulaciones efectuadas para cada material constructivo utilizado, en donde se visualiza que la zona con los mayores valores de σVM, es la pared de fuego y los parantes delanteros. 500 96825VM 400 300 200 ACERO GALVANIZADO ASTM A36 ACERO 1045 100 0 a 0 d 0,01 0,02 0,03 Tiempo (s) b) E96825 800 ACERO 1000 ACERO 1020 97564VM 700 600 e ALEACIÓN 2,5%Mg-974,5%Al IEVM (Mpa) b ACERO 1006 500 Galva 1045 1000 AlMn 1020 1006 400 300 200 100 c f 0 0 0,01 0,02 0,03 Tiempo (s) c) E97564 Figura. 7. Intensidad de esfuerzo de von Mises σVM en habitáculo 0,04 0,05 0,9 400 96369VM 350 0,7 Def. Plástica (%) 300 IEVM (MPa) 96698DP 0,8 250 200 Galva 1045 1000 AlMn 1020 1006 150 100 50 Galva 1045 1000 AlMn 1020 1006 0,6 0,5 0,4 0,3 0,2 0,1 0 0 0 0,01 0,02 0,03 0,04 0,05 0 0,01 0,02 0,05 0,6 96825DP Def. Pástica (%) 0,5 La figura 9, indica los resultados obtenidos en las seis simulaciones, con distintos materiales, en los trazados de deformaciones plásticas del material en el habitáculo. 0,04 a) E96698 d) E96369 Figura 8. Intensidad de esfuerzo de von Mises para cada elemento en cada material Deformación plástica 0,03 Tiempo (s) Tiempo (s) 0,4 Galva 1045 1000 AlMn 1020 1006 0,3 0,2 0,1 0 0 0,01 0,02 0,03 0,04 0,05 Tiempo (s) b) E96825 0,7 97564DP 0,6 d 0,5 Def. Plástica (%) a Galva 1045 1000 AlMn 1020 1006 0,4 0,3 0,2 0,1 0 b 0 e 0,01 0,02 0,03 0,04 0,05 Tiempo (s) c) E97564 0,1 0,09 96369DP c f Def. Plástica (%) 0,08 0,07 0,06 0,05 0,04 Galva 1045 1000 AlMn 1020 1006 0,03 0,02 Figura 9. Deformación plástica - seis simulaciones 0,01 0 0 0,01 0,02 0,03 0,04 0,05 Tiempo (s) En la figura 10, se especifican los resultados de deformación plástica en los elementos seleccionados E96698, E 97564, E96369, E96825. d) E96369 Figura 10. Deformación plástica vs tiempo en cada elemento por elemento seleccionado Desplazamiento en z En la figura 11, se indican los resultados obtenidos en las seis simulaciones con los materiales de prueba, del desplazamiento ocurrido en el eje z. 800 52667zd a Desplazamiento z (mm) 700 d 600 500 400 Galva 1045 1000 AlMn 1020 1006 300 200 100 0 0 b 0,01 0,02 0,03 0,04 0,05 Tiempo (s) e c) N52667 800 52890zd c Desplazamiento z (mm) 700 f 600 500 Galva 1045 1000 AlMn 1020 1006 400 300 200 100 0 0 0,01 0,02 Figura 11. Desplazamiento en eje z- 6 simulaciones Desplazamiento z (mm) 52890zd 700 600 500 Galva 1045 1000 AlMn 1020 1006 400 300 200 0 52890zd 700 0,05 d) N52888 100 800 0 0,01 0,02 0,03 0,04 0,05 Tiempo (s) 600 e) N52890 Figura 12. Desplazamiento en eje z vs. tiempo, en cada material por nodo seleccionado 500 Galva 1045 1000 AlMn 1020 1006 400 300 200 100 4. 0 0 0,01 0,02 0,03 0,04 0,05 Tiempo (s) a) N52666 800 49767zd 700 Desplazamiento z (mm) 0,04 800 Desplazamiento z (mm) Los resultados del desplazamiento longitudinal (z) en el intervalo de tiempo 0,05 s, se indican en la figura 12, se seleccionan los nodos que presentan mayor desplazamiento: N52666, N49767, N52667 N52888, N52890, que se encuentran en la pared de fuego y parantes del habitáculo. 0,03 Tiempo (s) 600 500 400 Galva 1045 1000 AlMn 1020 1006 300 200 100 0 0 0,01 0,02 Tiempo (s) b) N49767 0,03 0,04 0,05 Discusión Análisis de resultados intensidad de esfuerzo de von Mises σVM Se analizan los materiales con los valores máximo y mínimo de la intensidad de esfuerzos de von Mises. En el acero 1045 (figura 8.a, b, c, d), los 4 elementos presentan comportamientos similares, alcanzando valores aproximados a 200 MPa en los primeros 0,01 s luego del impacto. Posterior a esto en los elementos E96698, E97564, E96825, se observa que se presenta un incremento en el valor del esfuerzo, llegando a un valor de 600 MPa aproximadamente, luego de haber transcurrido los 0,02 s. A partir de los 0,03 s, se visualiza que el esfuerzo alcanza los 800 MPa en los 3 elementos, posterior a esto decae el esfuerzo, manteniéndose la zona elástica del material, en el trascurso del impacto. El elemento E96369, se mantiene constante después de los 0,02 s, de transcurrido el impacto, esto es una singularidad propia del programa. Con respecto a la aleación 2,5 % Mg-97.5 % Al (figura 8.c), en el instante inmediato del impacto el comportamiento de los 4 elementos es parecido, alcanzando valores aproximados a 10 MPa en los primeros 0,01 s luego del impacto. Posterior a esto, en los elementos E96698, E97564, E96825, se observa que se presenta un incremento en el valor del esfuerzo, llegando a un valor de 50MPa aproximadamente, luego de haber transcurrido los 0,03 s, a partir de los 0,031 s, se visualiza que el esfuerzo decae en los 3 elementos, lo que indica que ha superado la zona elástica del material, produciendo rotura en dichos elementos indicando un comportamiento muy similar entre ellos. Se observa que el elemento E96369, se mantiene constante en el transcurso del choque, esto es una singularidad propia del programa. El acero 1045, presenta gran resistencia a un choque frontal en el habitáculo de seguridad, seguido del acero 1020, el acero galvanizado A36, el acero 1006 que pueden reemplazar al material colocado en el habitáculo de un vehículo. La figura 13, muestra comparativamente la intensidad de esfuerzo de von Mises de los seis materiales. Desde el tiempo inicial, hasta finalizar el estudio (0,05 s) existe un incremento brusco del valor del esfuerzo hasta 0,015 s, en el momento del impacto, posterior a esto, el esfuerzo tiende a oscilar entre valores que se consideran aproximadamente promedios, hasta cuando el suceso termina, se puede apreciar el comportamiento plástico del material durante estas fases. Resultados deformación plástica en habitáculo de seguridad Se especifica el análisis para los dos materiales que presentaron el mayor y menor porcentaje de deformación plástica. Respecto al acero 1045, (figura 10.a, b, c, d) en el instante inmediato del impacto los comportamientos de los 4 elementos son equivalentes, alcanzando valores aproximados a 0,15 % en los primeros 0,015 s luego del impacto, posterior a esto el elemento E96698 en el acero 1045 alcanza la máxima deformación plástica de 0,82% a los 0,028 s, permaneciendo constante hasta finalizar el impacto (fig. 10.a). En los elementos E97564, E96825, se observa que el comportamiento es diferente, el primero alcanza la máxima deformación plástica de 0,6% a los 0,038 s (fig. 10.c) y el segundo alcanza 0,4% a los 0,033 s permaneciendo constante posterior, hasta finalizar el impacto (fig. 10.b). Se observa que en el elemento E96369, la deformación plástica se mantiene constante después de los 0,02 s, de transcurrido el impacto, esto es una singularidad propia del programa. En la aleación 2,5%Mg–97,5%Al (figura 10.c), en el instante inmediato del impacto el comportamiento de los 4 elementos es equivalente, alcanzando un valor máximo de 0,004% en los primeros 0,015 s luego del impacto, posterior a esto el elemento E96825 alcanza un porcentaje máximo de deformación plástica de 0,0225% a los 0,028 s, el cual representa el límite plástico, colapsando el material. En los elementos E97564, E96698, se observa un comportamiento similar, alcanza el máximo límite plástico de 0,0225% a los 0,035 s, produciéndose rotura en dichos elementos indicando un comportamiento muy similar entre ellos. Se observa que el elemento E96369 deja de permanecer constante después de los 0,023 s, indicando que alcanza la zona plástica del material. A partir de las simulaciones realizadas, se muestra en la figura 14 la deformación plástica del elemento 96698, para cada material constructivo. Figura 13. Comparación intensidad de esfuerzos de von Mises máximos El acero 1045, presenta la mayor deformación plástica en un choque frontal en el habitáculo de seguridad, seguido del acero 1006, el acero galvanizado A36, el acero 1020, lo cual indica mayor capacidad de absorción de energía de deformación respecto al acero 1000 tomado de la pared de fuego, por lo que dichos materiales tienen la capacidad de sustituir con ventajas al material original de la pared de fuego del habitáculo del vehículo, adicional se observa que no es apropiado colocar la aleación de aluminio, por la poca resistencia plástica que presenta. Figura 15. Comparación desplazamiento en eje z Figura 14. Comparación deformación plástica Los elementos estudiados de cada material, presentan un comportamiento equivalente, a excepción de la aleación 2,5%Mg-97,5%Al, puede afirmarse que no es buen material para realizar una simulación de impacto. Resultados desplazamiento en z En el acero 1045, como se observa en la figura 12.a, b, c, d, los cinco nodos tienen el mismo comportamiento, se visualiza que a los 0,04s se consigue el máximo desplazamiento de 500 mm aproximadamente. En la aleación 2,5%Mg-97,5%Al, los 5 nodos tienen el mismo comportamiento lineal, con un máximo de 1,2 mm hasta que comienza a destruirse el material. En resumen, la figura 15, indica con respecto al desplazamiento, que la aleación de aluminio presenta un bajo índice de resistencia al impacto, de tal forma, no resulta adecuado emplearla como material en un habitáculo de seguridad, a diferencia de los aceros que tienen en promedio el mismo comportamiento. Para seleccionar la mejor alternativa de material constructivo, se hizo uso de técnicas de toma de decisión multicriterio, evaluando siete propiedades de los materiales, intensidad de esfuerzo de von Mises, deformación, desplazamiento longitudinal z, densidad, coeficiente de Poisson, módulo de Young, resistencia última, donde están incluidos los valores obtenidos en los resultados de las simulaciones, los métodos utilizados fueron el de Evaluación compleja proporcional (COPRAS), técnica para el orden de preferencia por similitud a solución real (TOPSIS) y Optimización multidisciplinar y solución de compromiso (VIKOR), [25], [26]. Como resultado de la aplicación de las diferentes técnicas, se obtiene que el acero 1045, es la mejor opción y sustituto de material constructivo al denominado acero 1000, para un habitáculo de seguridad, mientras que la aleación Aluminio Magnesio, se visualiza que no resistiría fuerzas de impacto. CONCLUSIONES Se evalúa el desempeño del habitáculo de seguridad que brindan protección a los ocupantes de un vehículo en un ensayo computacional de choque frontal sobre una pared rígida mediante una metodología de cálculo simplificada por el análisis de elementos finitos asistido por computador, que permite evaluar, la correcta interacción estructural y las zonas afectadas en caso de un evento similar al analizado. La metodología empleada permite cubrir las hipótesis trazadas para el proyecto que se dividió en cuatro etapas, asignación de elementos de estudio, seguido de un modelado 3D, evaluación de materiales y análisis de resultados, que garantizan la confiabilidad y repetitividad del estudio realizado. La selección del material citado demuestra la aplicabilidad, utilidad y exactitud de un modelo de decisión como son COPRAS, TOPSIS y VIKOR, que tienen un alto potencial en la solución de problemas de selección material complejo, que implican criterios cualitativos, cuantitativos. En todos los métodos considerados, se consigue una mejor evaluación de los materiales alternativos, es decir, se observa el mejor y peor de los materiales estudiados, así como también, que resulta el mismo en los tres métodos. El acero 1045, es el mejor sustituto al material constructivo actual, en la pared de fuego del habitáculo, tiene la mayor intensidad de esfuerzos de von Mises, la mayor deformación plástica permanente y la menor elongación en z, comparativamente al acero galvanizado ASTM A36, acero 1000, aleación 2,5%Mg-97,5%Al, acero 1020, acero1006. En referencia al material constructivo de la pared de fuego acero 1000, el acero 1045 supera en 114,28% la máxima intensidad de esfuerzo de von Mises, la deformación plástica que soporta la pared de fuego construida con acero 1045 es 150% mayor respecto al acero 1000, la elongación longitudinal (z) es igual utilizando acero 1045 o 1000. que el habitáculo de seguridad sea afectado. Una gran proporción de la energía de choque es absorbida por estos componentes después de 0,025 s de la iniciación del choque. De acuerdo a los datos obtenidos del desplazamiento se concluye que existe una deformación mínima del habitáculo de seguridad, además que si bien hubo intrusión de componentes en la pared de fuego estos son mínimos. Por lo tanto, se puede suponer que los ocupantes de la cabina no sufrirían ningún daño si un componente se introduce en la cabina en caso de colisión. Cuando el material de la pared de fuego, es de aleación de acero, no hay colapso del mismo, los esfuerzos en la zona plástica, no alcanzan la resistencia última, adicionalmente, al ser el impacto absorbido por la parte frontal en su totalidad, disminuye la amenaza para los pasajeros, es decir el riesgo de lesiones es mínimo, usando las previsiones de seguridad establecidas, como el cinturón de seguridad. Los elementos como el parachoques, el motor y los rieles absorben la mayor parte de la energía antes REFERENCIAS [1] Wang, Tao, & Wang, Liangmo. “Numerical Simulation and Structural Improvement for the Crashworthiness Capacity of M1 Type Commercial Vehicle”. ASME 2016 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference, 2016 [2] Morka, Andrzej, Kwaśniewski, Lesław, & Wekezer, Jerry W. “Assessment of passenger security in paratransit buses”. Journal of Public Transportation, 8(4), 4, 2005 [3] Nimir, Yassin; Abdullah, Kassim and Lek, Wong. “Assessment of crashworthiness of the frontal part of a local car model”. Int. J. Vehicle Systems Modelling and Testing, Vol. 9, Nos. 3/4, 2014 [4] Mishra, N. K. and S. K. Pradhan. “Crashworthiness of a truck cabin using finite element simulation”, International Journal of Vehicle Structures & Systems 8(4): 250. 2016 [5] Ambati, Tejasagar; Srikanth, K.V.N.S. & Veeraraju, P. “Simulation of vehicular frontal crashtest”. International Journal of Applied Research in Mechanical Engineering (IJARME), ISSN: 2231 – 5950, Volume-2, Issue-1, 2012 [6] Muñoz Agudo, Daniel. “Diseño optimizado de elementos estructurales para absorción de energía en choques. Viga con apoyo doble sometida a comprensión”, tesis, 2015. Disp en: http:// hdl. handle. net/ 10016/24261 [7] Pérez, Illescas. “Simulación de un choque frontal de un vehículo automóvil contra diferentes tipos de barrera”. Universidad Carlos III-Escuela Politécnica Superior Departamento de Ingeniería Mecánica. Madrid, 2009 [8] Youn, Choi et al. “Reliability based design optimization for crashworthiness of vehicle side impact”, Structural and Multidisciplinary Optimization 26(3): 272-283. 2004 [9] Cadenas, Javier Martín. “Simulación mediante LSDYNA del ensayo de choque de un todoterreno”. Tesis Grado. Universidad Carlos III de Madrid, Leganés, 2009 [10] Kabadayi, İbrahim et al. “Methodology of crashworthiness simulation”. Conference: ISCSE2011. 2015. Disp. en: https://www. researchgate.net/publication / 282866716 [11] Duan, L. et al. “Crashworthiness design of vehicle structure with tailor rolled blank”, Structural and Multidisciplinary Optimization 53(2): 321-338. 2016 [12] Workshop 2.1, ANSYS Mechanical Basics. 16.0 Release, Introduction to ANSYS Mechanical. ANSYS, Inc. February 27, 2015 [13] CINAE 2017. Disp. en: http://www. cinae.org. ec/Anuario/anuario2017.pdf. 2017 [14] Finite Element Modeling in Fleet Safety Studies. NHTSA Mass-Size-Safety Symposium February 25, 2011 [15] Siemens PLM software homepage 2018. Disp. en: https://www.plm.automation.siemens.com/ global/es/ products/nx/ [16] ASTM E 8-08 “Standard Test Methods for Tension Testing of Metallic Materials” American Society for Testing and Materials. USA, 2008 [17] Oliver, J. et al. “Elementos finitos con discontinuidades internas. Estudio del bloqueo de tensiones y de sus posibles soluciones”, Métodos numéricos en ingeniería V, España, 2002 [18] Nasiruddin, Muhammad et al. “Review of Energy Absorption of Automotive Bumper Beam”, IJAER, Vol. 12, 2, pp. 238-245. 2017. ISSN 0973-4562 [19] García, Diego. “Tipos de aceros en las carrocerías y su reparabilidad”, 2008. Pdf. Rev. Elec. Disp en: http://www.centro-zaragoza.com: 8080/web/ sala_ prensa /revista_tecnica/ hemeroteca/ articulos/ R41_ A1 [20] Ashby, M. & Johnson, K., “Materials and Design”, 2da Edición, Ed. Elsevier, pp 26-244, 2010. ISBN: 9780080949406 [21] Bloeck, N., “Aluminum sheet for automotive applications”. Advanced Materials in Automotive Engineering, 1st edition, Ed. Woodhead Publishing, pp 85-108, 2012 [22] Benedyk, J.C., “Aluminum alloys for lightweigt automotive structures”, Materials, Design and Manufacturing for Lightweight vehicles, 1st edition, Ed. Woodhead Publishing. pp79-113, 2010 [23] Granta Design Limited. (2013). CES EduPack software. (12.2.13). Cambridge, United Kingdom. Obtenido de https://www.grantadesign.com/es/ products /ces/ [24] Portillo, Martin et al. “Simulación y análisis de una prueba de choque de un automóvil tipo deportivo, utilizando un software basado en el método de los elementos finitos”. Ciencia e Ingeniería, [S.l.], p. 6978, sep. 2011. ISSN 2244-8780. Disponible en: http://erevistas.saber.ula.ve/index.php/cienciaeingenie ria/article/view/3235 [25] Pla, V. P. “Aplicación de la toma de decisión multicriterio al diseño sostenible de puentes de hormigón”. Tesis Maestría, Universitat Politècnica De València, 2017 [26] Chamba M., Edwin A. “Determinación de la metodología para el análisis de desempeño del habitáculo de seguridad de un vehículo liviano a impacto frontal sobre una pared rígida por el método de los elementos finitos”. Tesis Maestría, Universidad Particular Internacional SEK, Quito, 2018