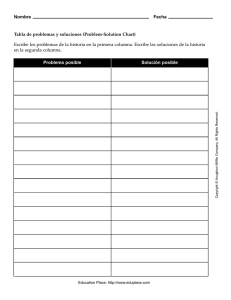

PROYECTO DE GRADO PARA LA OBTENCIÓN DEL TÍTULO DE INGENIERÍA DISEÑO Y ACTUALIZACIÓN DEL SOFTWARE DEL SISTEMA DE MONITOREO SCADA LOCAL DE POZOS PETROLEROS PARA LA GENERACIÓN DE UNA BASE DE DATOS Y EL ENLACE CON UN SISTEMA DE MONITOREO REMOTO JUAN CARLOS RIVERA ABRIL-2012 1 © 2012 Baker Hughes Incorporated. All Rights Reserved. Contenido Introducción-Objetivos Levantamiento artificial Bombeo electrosumergible Interfaz Humano Máquina Diseño e Implementación de la Base de Datos Sistema de monitoreo WellLink Vision™ Conclusiones y Recomendaciones 2 © 2012 Baker Hughes Incorporated. All Rights Reserved. Introducción • El monitoreo y control de las bombas electrosumergibles (ESP) es una de los factores más importantes en el proceso de producción en un yacimiento petrolero, ya que por medio de esto se puede conocer el estado de cada una de las variables en el equipo, tales como corriente, temperatura de motor, frecuencia de trabajo, presión, entre otros, y su comportamiento particular en cada uno los pozos de petróleo. © 2012 Baker Hughes Incorporated. All Rights Reserved. Objetivos Objetivo General • Diseñar y actualizar el software del sistema de monitoreo SCADA local de pozos petroleros para la generación de una base de datos y el enlace con un sistema de monitoreo remoto. 4 © 2012 Baker Hughes Incorporated. All Rights Reserved. Objetivos Objetivos Específicos • Analizar los requerimientos de software y hardware para el desarrollo del sistema SCADA remoto. • Diseño e implementación de una base de datos que permita conocer el historial del comportamiento y sus tendencias de las ESP en cada uno de los pozos de petróleo. 5 © 2012 Baker Hughes Incorporated. All Rights Reserved. Objetivos Objetivos Específicos • Enlazar el sistema SCADA local con el sistema de monitoreo WellLink Vision. • Desarrollar una HMI en Intouch 10.1 que permita integrar el control y monitoreo de todos los pozos en un solo sistema y de manera remota. 6 © 2012 Baker Hughes Incorporated. All Rights Reserved. Levantamiento artificial Bombeo electrosumergible SISTEMA DE LEVANTAMIENTO ARTIFICIAL • El levantamiento artificial provee energía adicional o presión para incrementar el flujo de hidrocarburos a la superficie. • Los tipos de levantamiento artificial más usados son: – Bombeo mecánico. – Levantamiento por gas. – Levantamiento hidráulico tipo pistón. – Bombeo de cavidad progresiva – Bombeo electrosumergible 7 © 2012 Baker Hughes Incorporated. All Rights Reserved. Levantamiento artificial Bombeo electrosumergible 10 © 2012 Baker Hughes Incorporated. All Rights Reserved. Levantamiento artificial Bombeo electrosumergible Ventajas Maneja altos caudales de producción. Cuando el equipo falla se requiere sacar el equipo del pozo. Se usa a bajas presiones de fondo. Las altas temperaturas afectan al sello, el aislamiento del cable y al motor. Bombeo electrosumerOperables en pozos direccionales o en gible plataformas offshore. Se requiere suministro eléctrico. Opera en condiciones de alta temperatura de motor (350°F). Altos contenidos de gas puede bloquear la bomba o hacer que cavite. Sistema económico con respecto a los anteriores. Se requiere controlar el equipo en cada pozo. Maneja altos cortes de agua. 13 Desventajas © 2012 Baker Hughes Incorporated. All Rights Reserved. Interfaz Humano Máquina Intouch 10.1 DAServer 14 © 2012 Baker Hughes Incorporated. All Rights Reserved. Interfaz Humano Máquina IDENTIFICACIÓN DE FALENCIAS DE LA HMI EN INTOUCH 8.0 • Se tiene un diseño diferente de HMI para cada uno de los PAD’s. • El sistema de control no puede ser centralizado. • No se cuenta con una base de datos. • No existe la posibilidad de monitoreo remoto. • No se puede manejar tendencias de operación. • Las alarmas programadas son limitadas. 15 © 2012 Baker Hughes Incorporated. All Rights Reserved. Interfaz Humano Máquina DEFINIR NECESIDADES PARA LA NUEVA HMI • Integración de todos los PAD’s en una sola HMI para el control y monitoreo de pozos. • Configurar el sistema para exportar los datos a Wonderware Historian con el fin de realizar la base de datos. • Depurar todos los tags innecesarios que se generan al integrar todos los PAD’s en una sola HMI. • Generalizar los tags de escritura y lectura. • Mejorar los tiempos de polling para evitar que se pierdan datos importantes de la aplicación. 16 © 2012 Baker Hughes Incorporated. All Rights Reserved. Interfaz Humano Máquina TIPO DE COMUNICACIÓN • SuiteLink.- Usa un protocolo basado en TCP/IP y es diseñado específicamente para necesidades industriales tales como integridad de datos, fácil diagnóstico y alto rendimiento. • DAServer.-Funciona como servidor y aprovecha los estándares de la industria basada en la tecnología Archestra, el protocolo SuiteLink y la tecnología OPC o DDE para conectar el software de Wonderware con productos o aplicaciones distintas a las de Archestra. Además apoyan la conectividad simultánea de múltiples dispositivos a la vez, permitiendo a los usuarios ampliar fácilmente sus HMI existentes. 17 © 2012 Baker Hughes Incorporated. All Rights Reserved. Interfaz Humano Máquina DASERVER INSTALADOS • ArchestrA.DASABTCP.2 • ArchestrA.DASMBSerial.2 • ArchestrA.DASABCIP.4 • ArchestrA.DASMBTCP.2 18 © 2012 Baker Hughes Incorporated. All Rights Reserved. SLC-500, PLC-5. N-Port DE-311 Logix 5000(Ethernet) N-Port DE-311 Interfaz Humano Máquina VARIABLES DEL SISTEMA SCADA VARIABLES CONTROLADOR GCS + SENSOR WELL LIFT Tags Analógicos D##GCS_ACCEL_F0R60_HZ D##GCS_AMBIENT_TEMP D##GCS_ANALOG1 D##GCS_ANALOG2 D##GCS_ANALOG3 D##GCS_BAUD_RATE D##GCS_CAUSE_LAST_SHUTDOWN D##GCS_COMMUNICATIONS_PROTOCOL D##GCS_DECCEL_F0R60_HZ D##GCS_DISCHARGE_PRESSUERE D##GCS_DOWN_TIME_DAYS D##GCS_DOWN_TIME_HOURS D##GCS_DOWN_TIME_MINUTES Tags Discretos D##GCS_COM_STATUS D##GCS_CONTACTOR D##GCS_IUNBAL_SD_ALARM D##GCS_OVERLOAD_SD_ALARM 19 © 2012 Baker Hughes Incorporated. All Rights Reserved. Descripción Tiempo de aceleración a F=60Hz Temperatura ambiente presentada por el sensor Presión de intake presentada por el sensor Temperatura de Intake presentada por el sensor Temperatura de motor presentada por el motor Rango de bits por segundo del puerto RS-232 Causa de la última parada Protocolo de comunicación = MODBUS Tiempo de desaceleración a F=60Hz Presión de descarga presentada por el sensor Tiempo de apagado en días Tiempo de apagado en horas Tiempo de apagado en minutos Descripción Permite conocer el estado del N-Port Equipo operando Alarma de apagado por sobre corriente Alarma de apagado por sobrecarga Interfaz Humano Máquina Alarmas Programadas 20 © 2012 Baker Hughes Incorporated. All Rights Reserved. Interfaz Humano Máquina Ventana principal de la HMI 21 © 2012 Baker Hughes Incorporated. All Rights Reserved. Interfaz Humano Máquina Distribución de los PAD’s 22 © 2012 Baker Hughes Incorporated. All Rights Reserved. Interfaz Humano Máquina Pozos pertenecientes a un PAD 23 © 2012 Baker Hughes Incorporated. All Rights Reserved. Interfaz Humano Máquina Menú principal del Pozo A104 24 © 2012 Baker Hughes Incorporated. All Rights Reserved. Diseño e implementación de la Base de Datos SQL Server 2008 Historian 10 25 © 2012 Baker Hughes Incorporated. All Rights Reserved. Software utilizado 26 © 2012 Baker Hughes Incorporated. All Rights Reserved. Generación de la base de datos 27 © 2012 Baker Hughes Incorporated. All Rights Reserved. Sistema de monitoreo WellLinkVision™ XPVision 28 © 2012 Baker Hughes Incorporated. All Rights Reserved. XPVision™ Metas de producción Incrementar producción Monitoreo en Tiempo real Reducir gastos de levantamiento Incrementar tiempo de vida Conocimiento completo del reservorio Medición de producción 29 ESP “Rendimiento” © 2012 Baker Hughes Incorporated. All Rights Reserved. Diagnóstico de la ESP Disminuir paradas innecesarias Disminución de labores En el Campo: control de pozos desde tu oficina Ingeniería: Trabajar en forma conjunta con expertos de Levantamiento artificial Sistema amigable y fácil de usar, que facilite el trabajo Ingreso al Sistema XPVision™ Ingreso a sistema a través de www.bakerhughesdirect.com y accedo al sistema WellLink Vision 31 © 2012 Baker Hughes Incorporated. All Rights Reserved. Análisis de pozos críticos 32 © 2012 Baker Hughes Incorporated. All Rights Reserved. Análisis de pozos críticos 33 © 2012 Baker Hughes Incorporated. All Rights Reserved. Match del equipo con datos actuales 34 © 2012 Baker Hughes Incorporated. All Rights Reserved. Reporte de Optimización de Producción Potential Asset Optimization Current Operation Frequency (Hz) 54Hz Prod-Total Fluids per 4297.74BPD Day Press-Pump Intake 1380.1Psi Limiting Factor None Net Possible Asset Gain (BOPD) Today's Est. Oil Value ($/BBL) Estimated Daily Net Additional Income Estimated Monthly Net Additional Income Estimated Annual Net Additional Income 35 Low Risk Optimization Recommendation* 61.42Hz 5661.06BPD Medium Risk Optimization Recommendation* 61.89Hz 5742.93BPD High Risk Optimization Recommendation* 66.21Hz 6474.38BPD 1104.27Psi 1087.89Psi 944.81Psi Pump standard shaft load exceeded. Pump standard shaft load exceeded. Controller overvoltage. Required output voltage exceeds input voltage. Please fix input voltage or re-tap trafo. Contact Application Engineering for design review Pump standard shaft load exceeded. Controller's required output voltage exceeds the controller rating. Lower frequency or increase step up transformer tap ratio to lower required voltage Contact Application Engineering for design review 0 190.86BOPD 202.33BOPD 304.73BOPD 100.00 $US 100.00 $US 100.00 $US 100.00 $US 0.00 $US 19,086.49 $US 20,232.60 $US 30,472.88 $US 0.00 $US 572,594.67 $US 606,978.10 $US 914,186.52 $US 0.00 $US 6,966,568.44 $US 7,384,900.16 $US 11,122,602.67 $US © 2012 Baker Hughes Incorporated. All Rights Reserved. Características del Sistema XPVision™ “Best Data Management & Application Solution Award!” Linkhttp://www.worldoil.com/awards-past-winners.aspx 37 © 2012 Baker Hughes Incorporated. All Rights Reserved. Arquitectura de transmisión de datos SCADA Optimización, Monitoreo, Análisis y Control de Pozos Pozo 38 © 2012 Baker Hughes Incorporated. All Rights Reserved. Conclusiones y Recomendaciones 39 © 2012 Baker Hughes Incorporated. All Rights Reserved. Conclusiones • Se realizó la actualización del sistema SCADA local a través de un solo sistema que integra todos los PAD´s, disminuyendo el número de tags de 19000 a 14000. • Para la base de datos se escogió las variables más importantes a ser monitoreadas a través del sistema de monitoreo remoto, quedando un total de 4200 variables a ser monitoreadas. • Se cambió el tiempo de actualización de datos, que anteriormente se encontraba realizando el polling cada segundo asincrónicamente a sesenta segundos pero de manera sincrónica. De esta forma no se pierde más datos, haciendo al sistema más confiable y eficiente. 40 © 2012 Baker Hughes Incorporated. All Rights Reserved. Conclusiones • Con el uso del reporte automático de optimización, el cliente puede aumentar su producción desde un 5% hasta un 25%, dependerá de las condiciones que presente cada pozo. • Al tener un sistema la supervisión y control remoto se puede evitar costos de workover que pueden oscilar entre 50000 a 400000 dólares, eso dependerá de la característica de cada pozo y equipo. • Se logró reducir el tiempo de apagado de los equipos de 3 horas aproximadamente a un tiempo de respuesta de 30 minutos, evitando pérdidas de producción de 2 horas y 30 minutos en cada pozo. 41 © 2012 Baker Hughes Incorporated. All Rights Reserved. Recomendaciones • Mantener los parámetros de operación dentro de los rangos permitidos para un mejor rendimiento del equipo. • Considerar que la reducción del tiempo de polling, aumenta la cantidad de datos almacenada en la base de datos. • Si se apaga los servicios de comunicación tales como los DAServer, el RPI, o el SQL, no se almacena la información, por lo que se recomienda que el cliente mantenga en la medida de lo posible operando dichos servicios. 42 © 2012 Baker Hughes Incorporated. All Rights Reserved. Recomendaciones • No se debe cambiar la clave del usuario de Windows ya que se ha realizado la configuración del RPI con dicha clave. • Cuando se desee ingresar un nuevo pozo al sistema se debe importar los nuevos tags desde el Historian, y se debe notificar al departamento de Ingeniería de Baker Hughes –Centrilift para proceder a subir al sistema de monitoreo remoto el pozo en mención. 43 © 2012 Baker Hughes Incorporated. All Rights Reserved.